Спосіб видалення сполук сірки h2s, so2, cos та/або cs2 з відхідного газу сірчаної установки

Формула / Реферат

1. Спосіб видалення сполук сірки H2S, SО2, COS та/або CS2 з відхідного газу сірчаної установки, при якому здійснюють контакт відхідного газу сірчаної установки з каталізатором блока окислення та гідролізу, щоб гідролізувати сполуки COS та CS2, з отриманням H2S при температурі, достатній для отримання гідролізованого відхідного газу, що містить H2S і SO2 та істотно очищеного від COS та CS2, пропускають гідролізований відхідний газ через блок очищення, попередньо нагрівши зазначений газ до температури, необхідної для його пропускання через зазначений блок, та здійснюють реакцію між сполуками H2S та SO2, що містяться в гідролізованому відхідному газі, в блоці очищення для утворення сірки та отримання на виході зазначеного блока істотно очищеного відхідного газу, що містить H2S як єдину сполуку сірки, подають істотно очищений відхідний газ до блока каталітичного окислення, що містить каталізатор для селективного окислення H2S у сірку, тримають істотно очищений газ в зазначеному блоці каталітичного окислення при контакті з окислюючим каталізатором в присутності кисню, що його введено до цього блока каталітичного окислення у вигляді газового потоку, який містить надлишок вільного кисню відносно стехіометричної кількості, необхідної для окислення у сірку H2S, що міститься в істотно очищеному відхідному газі, при цьому окислення проводять при температурах нижче 150°С, який відрізняється тим, що концентрацію H2S та SO2, яку виражено в об’ємних відсотках (H2S) та (SO2), в гідролізованому відхідному газі, що подається до блока очищення, підтримують на рівні значень, при яких кількість (H2S) - 2 (SO2) більша за 0,2%, але не перевищує 0,5%, що температура істотно очищеного відхідного газу, що подається до блока каталітичного окислення, більша за 80°С, але не перевищує 100°С, та що окислення H2S у сірку в блоці каталітичного окислення проводять при температурах від 90 до 120°С.

2. Спосіб за п. 1, який відрізняється тим, що концентрацію H2S та SO2 в гідролізованому відхідному газі, який подається до блока очищення, підтримують на рівні значень, при яких кількість (H2S) - 2 (SO2) дорівнює від 0,25 до 0,5 %, більш прийнятно - від 0,25 до 0,35 %.

3. Спосіб за п. 1 або 2, який відрізняється тим, що істотно очищений відхідний газ подають до блока каталітичного окислення при температурі від 85 до 100°С.

4. Спосіб за одним з пунктів 1-3, який відрізняється тим, що кількість (H2S) -2 (SО2) підтримують на рівні заданої величини, при цьому змінюють співвідношення показників витрати газу, який містить H2S, та газу, який містить вільний кисень, що їх подають у сірчану установку.

5. Спосіб за одним з пунктів 1-3, який відрізняється тим, що молярне співвідношення H2S : SO2 у відхідному газі сірчаної установки, який подається до блока окислення та гідролізу, підтримують на рівні величини, що дорівнює або перевищує 2:1, при цьому змінюють співвідношення показників витрати кислотного газу, який містить Н2S, та газу, який містить вільний кисень, що їх подають у сірчану установку, що до блока окислення та гідролізу подають газовий потік з наявним у ньому вільним киснем та проводять у зазначеному блоці окислення H2S в SO2, при необхідності, у сірку, а також гідроліз COS та/або СS2 в H2S зазначеним газовим потоком при контакті з каталізатором окислення H2S, що міститься в цьому блоці, та що кількість (H2S) - 2 (SO2) у гідролізованому відхідному газі, який подають до блока очищення, підтримують на рівні заданої величини, при цьому змінюють витрату газового потоку, що містить вільний кисень, що його подають до блока окислення та гідролізу.

6. Спосіб за одним з пунктів 1-5, який відрізняється тим, що блок окислення та гідролізу працює при температурах від 180 до 700°С, переважно - при 250 - 400°С.

7. Спосіб за п. 5 або 6, який відрізняється тим, що блок окислення та гідролізу містить один каталізатор, який промотує одночасно гідроліз сполук COS та CS2 з отриманням H2S та окислення H2S.

8. Спосіб за одним з пунктів 1-7, який відрізняється тим, що загальна тривалість перебування газів у контакті з каталізатором або каталізаторами, які знаходяться у блоці окислення та гідролізу, за нормальних режимів тиску та температури дорівнює від 0,5 с до 10 с, переважно - від 1 с до 6 с.

9. Спосіб за одним з пунктів 1-8, який відрізняється тим, що блок очищення являє собою блок низькотемпературного каталітичного очищення Клауса, в якому здійснюють контакт гідролізованого відхідного газу з температурою менше 160°С з каталізатором Клауса для отримання сірки у результаті реакції між H2S та SO2, причому зазначений контакт здійснюється при температурі нижче точки роси сірки, що утворюється, зокрема, при температурі від 100 до 180°С, для того, щоб сірка осаджувалася на каталізаторі Клауса, при цьому заповнений сіркою каталізатор періодично регенерують продуванням неокислюючим газом при температурі від 200 до 500°С, переважно - 250 - 400°С, з метою випарювання сірки, що міститься в ньому, потім охолоджують газом з температурою нижче 160°С до температури, необхідної для повторного контактування з гідролізованим відхідним газом, причому зазначений газ, що охолоджує, містить, якщо це необхідно, водяну пару, принаймні, на завершальній стадії зазначеного охолодження.

10. Спосіб за одним з пунктів 1-9, який відрізняється тим, що час контактування газів з окислювальним каталізатором блока каталітичного окислення за нормальних режимів тиску та температури дорівнює від 0,5 с до 20 с, переважно - від 1 с до 15 с.

11. Спосіб за одним з пунктів 1-10, який відрізняється тим, що регенерацію окислювального, заповненого сіркою каталізатора блока каталітичного окислення проводять шляхом продування зазначеного каталізатора неокислюючим газом при температурах від 200 до 500°С, переважно - 250-450°С, щоб випарити сірку з каталізатора, після цього охолоджують регенерований каталізатор до заданої температури для повторного проведення реакції каталітичного окислення, причому зазначене охолодження проводять газом, що має відповідну температуру, який, якщо це необхідно, містить водяну пару, принаймні, на завершальній стадії зазначеного охолодження.

12. Спосіб за одним з пунктів 10-11, який відрізняється тим, що блок каталітичного низькотемпературного очищення Клауса та блок каталітичного окислення складаються відповідно з зони каталітичної реакції Клауса та зони каталітичного окислення Н2S у сірку, які розміщено послідовно в одному реакторі, так званому реакторі змішаного типу, більш прийнятно, проходячи при цьому через теплообмінник непрямої дії.

13. Спосіб за п. 12, який відрізняється тим, що каталізатор Клауса та каталізатор для окислення H2S, передбачені в реакторі змішаного типу, послідовно регенерують шляхом продування тим самим регенеративним газом, причому, при необхідності, газ, що охолоджує, містить водяну пару, принаймні, на завершальній стадії охолодження.

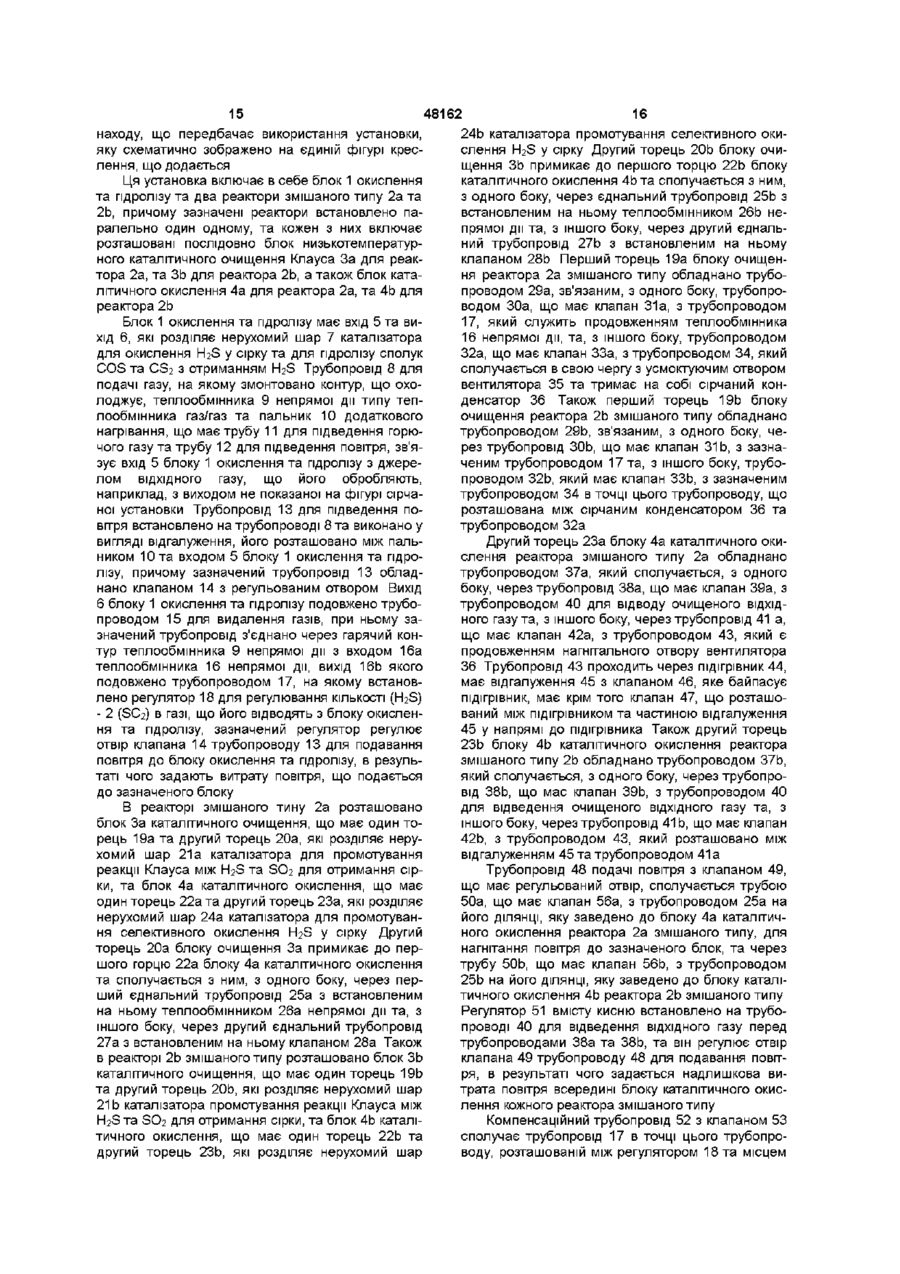

Текст

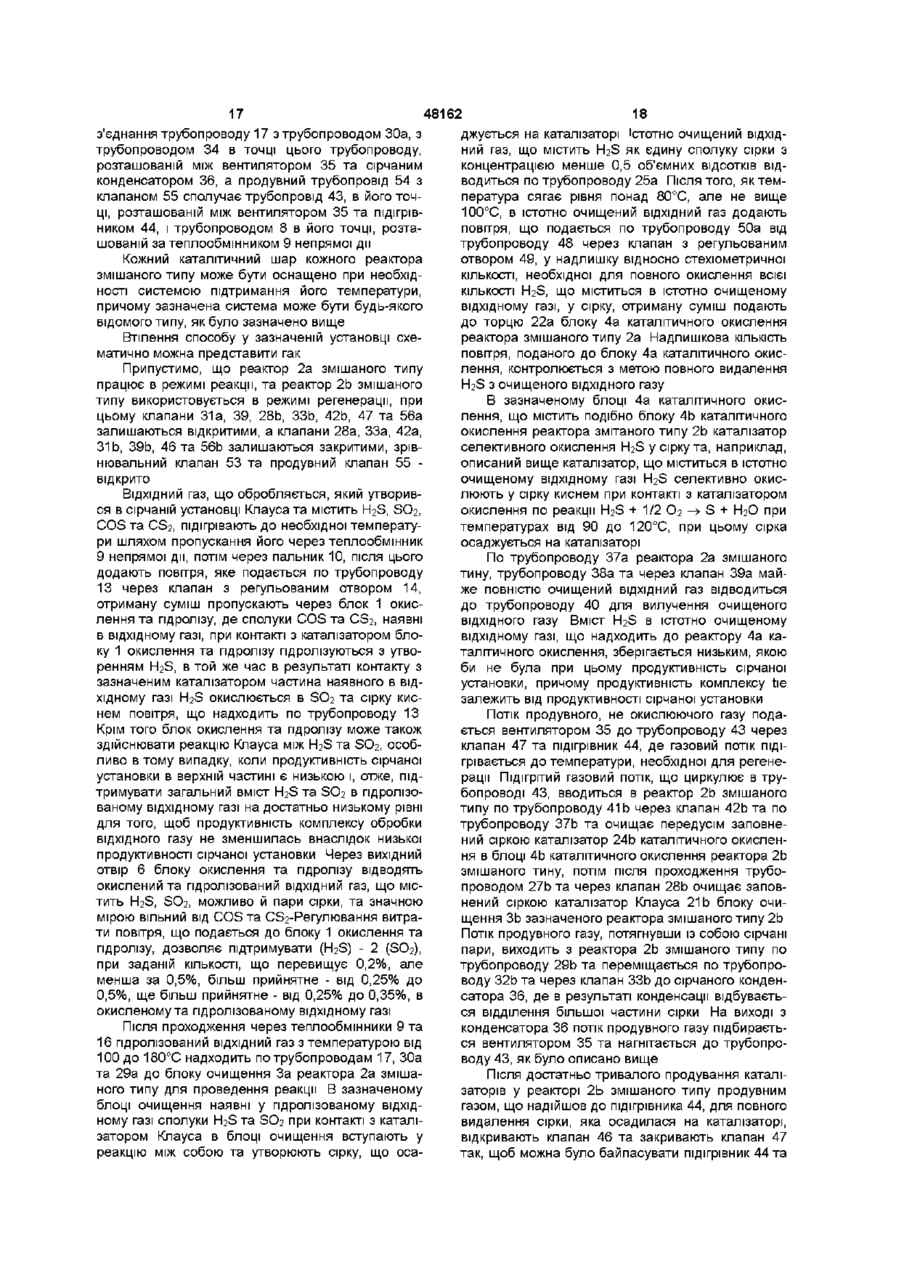

1 Спосіб видалення сполук сірки b^S, SO2, COS та/або CS2 з ВІДХІДНОГО газу сірчаної установки, при якому здійснюють контакт ВІДХІДНОГО газу сірчаної установки з каталізатором блока окислення та гідролізу, щоб пдролізувати сполуки COS та CS2, з отриманням b^S при температурі, достатній для отримання пдролізованого ВІДХІДНОГО газу, що містить bbS і SO2 та істотно очищеного від COS та CS2, пропускають пдролізований ВІДХІДНИЙ газ через блок очищення, попередньо нагрівши зазначений газ до температури, необхідної для його пропускання через зазначений блок, та здійснюють реакцію між сполуками H2S та SO2, що містяться в пдролізованому відхідному газі, в блоці очищення для утворення сірки та отримання на виході зазначеного блока істотно очищеного ВІДХІДНОГО газу, що містить H2S як єдину сполуку сірки, подають істотно очищений ВІДХІДНИЙ газ до блока каталітичного окислення, що містить каталізатор для селективного окислення H2S у сірку, тримають істотно очищений газ в зазначеному блоці каталітичного окислення при контакті з окислюючим каталізатором в присутності кисню, що його вве дено до цього блока каталітичного окислення у вигляді газового потоку, який містить надлишок вільного кисню відносно стехіометричної КІЛЬКОСТІ, необхідної для окислення у сірку H2S, що міститься в істотно очищеному відхідному газі, при цьому окислення проводять при температурах нижче 150°С, який відрізняється тим, що концентрацію H2S та SO2, яку виражено в об'ємних відсотках (bbS) та (SO2), в пдролізованому відхідному газі, що подається до блока очищення, підтримують на рівні значень, при яких КІЛЬКІСТЬ (bbS) - 2 (SO2) більша за 0,2%, але не перевищує 0,5%, що температура істотно очищеного ВІДХІДНОГО газу, що подається до блока каталітичного окислення, більша за 80°С, але не перевищує 100°С, та що окислення H2S у сірку в блоці каталітичного окислення проводять при температурах від 90 до 120°С 2 Спосіб за п 1, який відрізняється тим, що концентрацію H2S та SO2 в пдролізованому відхідному газі, який подається до блока очищення, підтримують на рівні значень, при яких О КІЛЬКІСТЬ (H2S) - 2 (SO2) дорівнює від 0,25 до 0,5 %, більш прийнятно - від 0,25 до 0,35 % 3 Спосіб за п 1 або 2, який відрізняється тим, що істотно очищений ВІДХІДНИЙ газ подають до блока каталітичного окислення при температурі від 85 д о Ю 0 ° С 4 Спосіб за одним з пунктів 1 -3, який відрізняється тим, що КІЛЬКІСТЬ (H 2 S) -2 (SO 2 ) підтримують на рівні заданої величини, при цьому змінюють співвідношення показників витрати газу, який містить H2S, та газу, який містить вільний кисень, що їх подають у сірчану установку 5 Спосіб за одним з пунктів 1 -3, який відрізняється тим, що молярне співвідношення H2S SO2 у відхідному газі сірчаної установки, який подається до блока окислення та гідролізу, підтримують на рівні величини, що дорівнює або перевищує 21, при цьому змінюють співвідношення показників витрати кислотного газу, який містить H2S, та газу, який містить вільний кисень, що їх подають у сірчану установку, що до блока окислення та гідролізу подають газовий потік з наявним у ньому вільним киснем та проводять у зазначеному блоці окислення H2S в SO2, при необхідності, у сірку, а також гідроліз (О 00 48162 COS та/або CS2 в b^S зазначеним газовим потоконтактування з пдролізованим ВІДХІДНИМ газом, ком при контакті з каталізатором окислення H2S, причому зазначений газ, що охолоджує, містить, що міститься в цьому блоці, та що КІЛЬКІСТЬ (bbS) якщо це необхідно, водяну пару, принаймні, на 2 (SO2) у пдролізованому відхідному газі, який позавершальній стадії зазначеного охолодження дають до блока очищення, підтримують на рівні 10 Спосіб за одним з пунктів 1-9, який заданої величини, при цьому змінюють витрату відрізняється тим, що час контактування газів з газового потоку, що містить вільний кисень, що окислювальним каталізатором блока кайого подають до блока окислення та гідролізу талітичного окислення за нормальних режимів тиску та температури дорівнює від 0,5 с до 20 с, 6 Спосіб за одним з пунктів 1 -5, який переважно - від 1 с до 15 с відрізняється тим, що блок окислення та гідролізу працює при температурах від 180 до 11 Спосіб за одним з пунктів 1-10, який 700°С, переважно - при 250 - 400°С відрізняється тим, що регенерацію окислюваль7 Спосіб за п 5 або 6, який відрізняється тим, ного, заповненого сіркою каталізатора блока кащо блок окислення та гідролізу містить один каталітичного окислення проводять шляхом продуталізатор, який промотує одночасно гідроліз сповання зазначеного каталізатора неокислюючим лук COS та CS2 з отриманням b^S та окислення газом при температурах від 200 до 500°С, переH2S важно - 250-450°С, щоб випарити сірку з каталізатора, після цього охолоджують регенерова8 Спосіб за одним з пунктів 1 -7, який ний каталізатор до заданої температури для відрізняється тим, що загальна тривалість переповторного проведення реакції каталітичного бування газів у контакті з каталізатором або каокислення, причому зазначене охолодження проталізаторами, які знаходяться у блоці окислення водять газом, що має відповідну температуру, та гідролізу, за нормальних режимів тиску та темякий, якщо це необхідно, містить водяну пару, ператури дорівнює від 0,5 с до 10 с, переважно принаймні, на завершальній стадії зазначеного від 1 с до 6 с охолодження 9 Спосіб за одним з пунктів 1 -8, який відрізняється тим, що блок очищення являє со12 Спосіб за одним з пунктів 10-11, який бою блок низькотемпературного каталітичного відрізняється тим, що блок каталітичного низькоочищення Клауса, в якому здійснюють контакт температурного очищення Клауса та блок капдролізованого ВІДХІДНОГО газу з температурою талітичного окислення складаються ВІДПОВІДНО З менше 160°С з каталізатором Клауса для отризони каталітичної реакції Клауса та зони камання сірки у результаті реакції між b^S та SO2, талітичного окислення bbS у сірку, які розміщено причому зазначений контакт здійснюється при послідовно в одному реакторі, так званому реактемпературі нижче точки роси сірки, що утвоторі змішаного типу, більш прийнятно, проходячи рюється, зокрема, при температурі від 100 до при цьому через теплообмінник непрямої дії 180°С, для того, щоб сірка осаджувалася на ка13 Спосіб за п 12, який відрізняється тим, що талізаторі Клауса, при цьому заповнений сіркою каталізатор Клауса та каталізатор для окислення каталізатор періодично регенерують продуванням bbS, передбачені в реакторі змішаного типу, понеокислюючим газом при температурі від 200 до слідовно регенерують шляхом продування тим 500°С, переважно - 250 - 400°С, з метою випарюсамим регенеративним газом, причому, при невання сірки, що міститься в ньому, потім охолодобхідності, газ, що охолоджує, містить водяну пажують газом з температурою нижче 160°С до темру, принаймні, на завершальній стадії охолодженператури, необхідної для повторного ня Винахід стосується способу майже повного видалення сполук сірки b^S, SO2, COS та/або CS2 з ВІДХІДНОГО газу сірчаної установки із здобуванням цих сполук у вигляді сірки ВІДХІДНИЙ газ сірчаної установки, де сірку виробляють у спосіб CLAUS (КЛАУС) при неповному окисленні кислотного газу, що містить H2S, газом, який містить вільний кисень, містить сполуки сірки КІЛЬКІСТЮ близько 0,2 - 4 об'ємних %, більшу частину яких складає H2S, ІНШІ Ж представлено SO2, COS, CS2, а також пароподібною та/або пузирчастою сіркою Такі ВІДХІДНІ гази, як правило, обробляють, щоб максимально зменшити в них загальний вміст сполук сірки та забезпечити їх викидання у атмосферу після озолення при додержанні нормативів законодавства про забруднення атмосфери, та одночасно здобувають зазначені сполуки сірки у такому вигляді, який сприяє підвищенню продук тивності щодо продукції повторного використання, що и одержують з кислотного газу на сірчаній установці У заявці на патент ЕР-А-0346218, обраній нами за прототип, запропоновано спосіб обробки ВІДХІДНИХ газів, які утворюються у сірчаній установці, де проводиться неповне окислення H2S кислотного газу за допомогою газу, що містить вільний кисень, та які містятьЬЬЗ, SO2, COS та/або CS2, зазначений спосіб дозволяє майже повністю здобувати сполук COS та CS2 у вигляді сірки Цей спосіб полягає в тому, що ВІДХІДНИЙ газ сірчаної установки приводять до контакту з каталізатором, що знаходиться у блоці окислення та гідролізу, для гідролізу сполук COS та CS2 з одержанням H2S при температурі, яка є достатньою для отримання пдролізованого ВІДХІДНОГО газу, що містить H2S та SO2 та є, значною мірою, вільним від COS та CS2, що пдролізований ВІДХІДНИЙ газ пропуска 48162 ють через блок очищення, попередньо довівши видалення сполук сірки H2S, SO2, COS та/або CS2 температуру зазначеного газу до величини, необз ВІДХІДНОГО газу сірчаної установки типу CLAUS, хідної для пропускання через блок очищення, який є удосконаленням способів, що їх описано у здійснюють реакцію сполук h^S та SO2 пдролізонаведених вище патентних заявках, та забезпечує ваного ВІДХІДНОГО газу між собою у зазначеному більш повне видалення зазначених сірчаних споблоці для утворення сірки та отримання па виході лук, а також можливість одержувати на комплексі цього блоку істотно очищеного ВІДХІДНОГО газу з обробки кислотного газу, який складається з сірнизьким залишковим вмістом сірки, та що постійно чаної установки для втілення способу ВІДПОВІДНО підтримують у пдролізованому відхідному газі модо винаходу, загальний вихід здобутої сірки, що лярне співвідношення H2S SO2, яке дорівнює дорівнює принаймні 99,9% значною мірою 2 1 на вході блоку очищення, при Спосіб майже повного видалення сполук сірки цьому змінюють співвідношення використовуваних H2S, SO2, COS та/або CS2 з ВІДХІДНОГО газу сірчакількостей кислотного газу із вмістом H2S та газу, ної установки ВІДПОВІДНО до винаходу, у яком прощо містить вільний кисень, які подають у сірчану водять неповне окислення H2S, що міститься у установку кислотному газі, за допомогою газу, який містить вільний кисень, та здобування зазначених сполук У заявці ЕР-А-0424259 запропоновано вдоскосірки з отриманням сірки, являє собою спосіб, у налений описаний вище спосіб, що дозволяє збіякому приводять до контакту зазначений ВІДХІДНИЙ льшити точність регулювання молярного співвідгаз, що утворюється у сірчаній установці, з каталіношення H2S SO2 у пдролізованому відхідному затором для гідролізу сполук COS та CS2 з отригазі, який надходить до блоку очищення, та, як манням H2S, який розташовано у блоці окислення правило, обмежити чи зменшити вміст bbS та SO2 та гідролізу, при температурі, достатній для одеру цьому пдролізованому відхідному газі Удоскожання пдролізованого ВІДХІДНОГО газу, що містить налення способу полягає в підтримці співвідноH2S та SO2 та є істотно вільним від COS та CS2, шення H2S SO2 таким, що дорівнює або перевипропускають пдролізований ВІДХІДНИЙ газ через щує 2 1, у відхідному газі сірчаної установки, який блок очищення, попередньо довівши температуру надходить до блоку окислення та гідролізу, за разазначеного газу до величини, необхідної для його хунок варіювання співвідношення витрат кислотпропускання через зазначений блок, та забезпеного газу, що містить H2S, та газу, що містить вільчують протікання реакції між сполуками H2S та ний кисень, які подають до сірчаної установки, в SO2 пдролізованого ВІДХІДНОГО газу у блоці очиподаванні до блоку окислення та гідролізу газовощення для утворення сірки та одержання на вихого потоку, що містить вільний кисень, та у проведі цього блоку істотно очищеного ВІДХІДНОГО газу, денні у зазначеному блоці окислення H2S з отрищо містить H2S як єдину сполуку сірки, істотно манням SO2 та при необхідності сірки за очищений ВІДХІДНИЙ газ вводять у блок каталітичдопомогою зазначеного газового потоку у контакті ного окислення з каталізатором селективного окиз каталізатором для окислення H2S, який передбаслення H2S, отримуючи сірку, витримують істотно чено у цьому блоці, та у підтриманні молярного очищений ВІДХІДНИЙ газ у зазначеному блоці катаспіввідношення H2S SO2 у пдролізованому відхілітичного окислення при контакті з каталізатором дному газі таким, що значною мірою дорівнює 2 1 окислення у присутності кисню, що його подають при його подаванні до блоку очищення за рахунок до зазначеного блоку каталітичного окислення у змінення газового потоку із вмістом вільного кисвигляді газового потоку, який містить вільний киню, що його подають до блоку окислення та гідросень у надлишку відносно стехіометричної КІЛЬКОСлізу ТІ, необхідної для окислення у сірку H2S, що місУ заявці ЕР-А-0218302 описано серед іншого титься у істотно очищеному відхідному газі, при спосіб обробки ВІДХІДНИХ газів, що містять H2S та цьому окислення проводять при температурі нижSO2, за низьких концентрацій та молярного співче 150°С, спосіб відзначається тим, що вміст H2S відношення між H2S та SO2 завбільшки, принаймні, та SO2 у об'ємних відсотках (bhS) та (SO2) у пдро2,2 1, а також тих, що містять COS та CS2- У талізованому відхідному газі, який подають до блоку кому способі ВІДХІДНИЙ газ піддають насамперед очищення, підтримують на рівні таких значень, каталітичному гідролізу, що його проводять при щоб КІЛЬКІСТЬ (H2S) - 2 (SO2) перевищувала 0,2%, температурі від 200 до 350°С так, щоб сполуки але була не більшою, ніж 0,5%, більш прийнято COS та CS2 переводились у H2S Потім пдролізовід 0,25 до 0,5%, ще більш прийнятне - від 0,25 до ваний ВІДХІДНИЙ газ приводять до контакту з ката0,35%, що температура істотно очищеного ВІДХІДлізатором при температурі від 80 до 150°С, щоб НОГО газу, який подано до блоку каталітичного окизабезпечити реакцію між Ь^Эта SO2 з одержанням слення, с більшою за 80°С, але не перевищує сірки (2 H2S + SO2 -> З S + 2 НгО), яка осаджується 100'С, та що окислення H2S з одержанням сірки у на каталізаторі, та газових ВІДХОДІВ, ЩО МІСТЯТЬ блоці каталітичного окислення проводиться при H2S як єдиний сірчаний компонент Зазначені гатемпературах від 90'С до 120°С зові відходи із введеною до них ВІДПОВІДНОЮ КІЛЬКІСТЮ кисню у вигляді повітря (приблизно такою, що ВІДПОВІДНО ДО варіанту втілення винаходу піду 1,5 разів перевищує стехіометричну КІЛЬКІСТЬ) тримання зазначеної КІЛЬКОСТІ (bbS) - 2 (SO2), що є приводяться до контакту з каталізатором прямого більшою за 0,2%, але не перевищує 0,5%, більш окислення H2S на сірку (H2S + 1/2 О2 -» S + Н2О) прийнятне - 0,25 - 0,5%, а ще більш прийнятне також при температурі від 80 до 150°С з одержан0,25 - 0,35%, у пдролізованому відхідному газі, ням сірки, що осаджується на каталізаторі, та ВІДякий надходить до блоку очищення, забезпечуєтьХІДНОГО знесірченого газу ся за допомогою зміни співвідношення між витраВІДПОВІДНО ДО винаходу запропоновано спосіб чуваними кількостями кислотного газу, що містить 48162 8 сполуки з благородного металу, наприклад Pt, Pd, bbS, та газу, що містить вільний кисень, які подаІг та Rh, з носієм з активованого окису алюмінію, ють до сірчаної установки який термічно стабілізовано, зокрема, невеликою ВІДПОВІДНО ДО ще одного варіанту втілення виКІЛЬКІСТЮ, принаймні, одного окису рідкісноземельнаходу при значенні, що дорівнює або перевищує ного елементу, як це описано у заявці ER-A2 1, підтримують молярне співвідношення bbS 2540092, або з носієм з двоокису кремнію та/або SO2 у відхідному газі сірчаної установки, який поокису титану, як зазначено у заявці FR-A-2511663, дають до блоку окислення та гідролізу, за рахунок зміни співвідношення витрачуваних кількостей • каталізатори, що містять окис титану та, зокислотного газу, що містить b^S, та газу, що міскрема, каталізатори, які складаються з окису титатить вільний кисень, які подають до сірчаної устану, наприклад, каталізатори, які описано у заявці новки, подають до блоку окислення та гідролізу FR-A-2481145, або каталізатори, що містять суміш газовий потік, що містить вільний кисень, провоз окису титану та сульфату лужноземельного медять у зазначеному блоці окислення b^S на SO2 талу, який вибрано з-поміж Са, Sr, Ba та Мд, і, зокта, якщо це необхідно, на сірку, поряд з гідролізом рема, каталізатори, що їх описано у заявці ЕР-АCOS та/або CS2 з отриманням b^S, за допомогою 0060741, у яких вагове співвідношення між окисом зазначеного газового потоку при контакті з каталітитану, а саме Т1О2, та сульфатом лужноземельзатором окислення bbS, який знаходиться у зазнаного елементу після пропікання каталізаторів моченому блоці, та підтримують КІЛЬКІСТЬ (bbS) - 2 же дорівнювати від 99 1 до 60 40, більш прийня(SO2) на рівні величини, яка с більшою за 0,2%, тно - від 99 1 до 80 20, або каталізатори на але не перевищує 0,5%, більш прийнятне - від 0,25 основі окису титану з носієм з двоокису кремнію, до 0,5%, ще більш прийнятно - при 0,25 - 0,35%, у окису алюмінію чи цеоліту пдролізованому відхідному газі, що надходить до Каталізатори для окислення та гідролізу, що їх блоку очищення, за допомогою зміни витрачання виконано на основі окису алюмінію, характеризугазового потоку, що містить вільний кисень та поються питомою поверхнею, яку визначають за медається до блоку окислення та гідролізу тодом абсорбції азоту, так званим методом BET (стандарт NF X 11-621), та яка дорівнює, більш Більш прийнятним є те, щоб реакція гідролізу прийнято під 5м2/г до 250 м2/г, ще більш прийнятсполук COS та CS2 з отриманням H2S та, за умови не - 40 м /г - 250 м2/г Каталізатори на основі окису використання, реакція окислення H2S, що їх протитану для окислення та гідролізу мають питому водять у блоці окислення та гідролізу, відбувались поверхню, ВІДПОВІДНО до методу BET, від 5 м2/г до при температурах від 180 до 700°С, більш прийня400 м2/г, більш прийняттю - від 10 м2/г до 250 м2/г тне - від 250 до 400°С У разі проведення у блоці окислення та гідроПри подаванні газового потоку, що містить вілізу лише гідролізу сполук COS та CS2 з одержанльний кисень, до блоку окислення та гідролізу цей ням H2S, у цьому блоці застосовують каталізатор, потік може підводитись до зазначеного блоку який промотує реакцію гідролізу Навпаки, коли окремо від ВІДХІДНОГО газу сірчаної установки, що проводять гідроліз сполук COS та CS2 з одержанобробляється Проте, більш прийнятне спочатку ням H2S та окислення H2S у блоці окислення та змішати між собою зазначений газовий потік та гідролізу, у цьому блоці може застосовуватись ВІДХІДНИЙ газ, а потім ввести одержану суміш до каталізатор, що промотує реакцію гідролізу, та блоку окислення та гідролізу каталізатор, що промотує реакцію окислення, які Загальна тривалість контактування газів, тобпідготовлено у вигляді суміші або у вигляді окремо то тільки ВІДХІДНОГО газу сірчаної установки чи сувідсипаних шарів чи, більш прийнятне, у вигляді міші ВІДХІДНОГО газу сірчаної установки та газового одного каталізатору, що може промотувати обидві потоку, що містить вільний кисень, з каталізатором реакції одночасно або каталізаторами усередині блоку окислення та гідролізу може складати від 0,5с до 10с, зокрема З каталізаторів, що їх використовують у реакції від 1 с до 6с, причому ці дані наведено для нормагідролізу сполук COS та CS2 з одержанням H2S та льних режимів тиску та температури реакції окислення, можна назвати, зокрема • каталізатори на основі окису алюмінію, тобДля доведення гідролізованого ВІДХІДНОГО газу, то ті, які виконано з матеріалу, що містить, приякий одержано у блоці окислення та гідролізу, до наймні, 50% ваг, більш прийнятне - 90% ваг, актемператури, необхідної для його проходження тивованого окису алюмінію, та головним чином через блок очищення, більш прийнятним є викорикаталізатори, які одержано з активованих окисів стання непрямого теплообміну з теплоносієм, що алюмінію, що їх вибирають з-поміж активованих має необхідну температуру окисів алюмінію, які використовуються при отриПідтримання (H2S) - 2 (SO2) КІЛЬКІСТЮ більшою манні сірки для промотування реакції Клауса за 0,2%, але такою, що не перевищує 0,5%, більш (CLAUS) MwH 2 STaSO 2 , прийнятне - від 0,25% до 0,5%, ще більш прийнятне - від 0,25% до 0,35%, у пдролізованому відхід• каталізатори, які одержують у результаті поному газі, що надходить до блоку очищення у моєднання, принаймні, однієї металічної сполучи, що мент, коли блок окислення та гідролізу його вибирають з-поміж Fe, Ni, Co, Cu, Zn, Cr та використовується тільки по для гідролізу сполук Mo, з двоокисом кремнію та/або окисом алюмінію COS та CS2 з одержанням H2S, а також підтрияк носієм, наприклад, каталізатори, які описано у мання молярного співвідношення H2S SO2 на рівні заявці FR-A-2327960, 2 1 чи вище, у відхідному газі сірчаної установки у • каталізатори, які одержують як результат момент, коли блок окислення та гідролізу викориспоєднання, принаймні, однієї металічної сполуки, товується для гідролізу сполук COS, CS2 з отрищо її вибирають з Fe, Cu, Cd, Zn, Cr, Mo, W, V, Ni манням H2S та для окислення H2S, може бути зата Ві, та, якщо це необхідно, принаймні, однієї 48162 10 безпечено у різні ВІДОМІ способи регулювання падо сірчаної установки для проведення неповного раметру, у цьому випадку КІЛЬКОСТІ (bbS) - 2 (SO2) окислення H2S, що міститься у кислотному газі, а або молярного співвідношення b^S SO2, для його також газовий потік, який містить вільний кисень, підтримання на заданому рівні у газі, що містить що його подають до блоку каталітичного окисленbbS та SO2, шляхом зміни співвідношення кількосня, та газовий потік, який містить вільний кисень, тей, які витрачаються, кислотного газу, що містить що його вводять, якщо це необхідно, до блоку окиbbS, та газу, що містить вільний кисень, які подаслення й гідролізу, являють собою, як правило, ють до сірчаної установки, причому, більш прийняповітря, хоч можна застосовувати й чистий кисень тно, зазначену зміну здійснювати при постійному або збагачене киснем повітря або сумші з узятих у витрачанні кислотного газу, що містить b^S, який різних пропорціях кисню та одного чи декількох подається до сірчаної установки, та при змінюванінертних газів, окрім азоту ні витрати газу, що містить вільний кисень ВІДПОВІДНО ДО винаходу сірчаною установкою вважається будь-яка установка, до якої подають У більшості зазначених методів регулювання кислотний газ, що містить H2S як єдину сполуку здійснюється аналіз проби газу, що містить b^S та сірки, а також контрольовану КІЛЬКІСТЬ газу, що SO2 з метою визначення у ньому показників молямістить вільний кисень, та у якій проводять неповрного вмісту зазначений сполук та одержання на не окислення H2S, який міститься у кислотному основі них показників репрезентативної величини газі, за допомогою кисню, що міститься у газі, який поточного молярного співвідношення H2S SO2 чи містить вільний кисень, з метою одержання сірки, і КІЛЬКОСТІ (H2S) - 2 (SO2) у зазначеному газі, потім на виході якої відводять ВІДХІДНИЙ газ, що містить одержують репрезентативну поправочну величину H2S, SO2, COS та/або CS2- Зокрема, сірчаною витрачання газу, що містить вільний кисень, який установкою може бути й сірчана установка Клауса, подають до сірчаної установки, для того, щоб доде спалюють частину H2S, що міститься у кислотвести зазначене поточне значення молярного ному газі, у зоні спалювання при підвищеній темспіввідношення H2S SO2 чи КІЛЬКІСТЬ (H2S) - 2 пературі з метою одержання газових ВІДХОДІВ, ЯКІ (SO2) до заданої величини, та користуються отриМІСТЯТЬ H2S та SO2, якщо необхідно й елементарманою у такий спосіб величиною для визначення ної сірки, зазначені газові відходи приводять після витрачання зазначеного газу, що містить вільний вилучення сірки, що міститься у них внаслідок кисень, який подають до сірчаної установки, приконденсації, до контакту з каталізатором Клауса, чому таку витрату визначають або для всієї КІЛЬякий розташовано у одній чи декількох зонах катаКОСТІ газу, який витрачається, що містить вільний літичної реакції, при температурах вищих за точку кисень, або лише для невеликої витрати, що є роси сірки, що міститься у газових відходах, щоб додатковою відносно головної, більш значної виотримати нову порцію сірки як результат реакції трати та пропорційної до КІЛЬКОСТІ H2S, яка місміж H2S та SO2, при цьому зазначену сірку ВІДДІтиться у кислотному газі, що його подають до сірЛЯЮТЬ шляхом конденсації після кожної стадії качаної установки Як метод аналізу проби газу, що талітичної реакції У такій сірчаній установці Клаумістить H2S та SO2, який використовують при заса часткове спалювання H2S, що міститься у значених методах регулювання, можуть застосокислотному газі, з метою одержання газових ВІДвуватись, наприклад, метод аналізу за допомогою ХОДІВ з наявними в них bhS та SO2 проводять при хроматографії газової фази (заявки US-A-3026184 температурах від 900°С до 1600°С, а реакцію між та FR-A-2118365), метод аналізу за допомогою H2S та SO2 при контакті з каталізатором Клауса абсорбції у ультрафіолетовому випромінюванні (ж при температурах вищих за точку роси сірки, що The Oil and Gas Journal, 10 серпня, 1970 p , сторінміститься у реакційному середовищі, проводять ки 155 - 157) або метод аналізу шляхом інтерфепри температурах від 180°С до 450°С, принаймні, ренційної спектрометрії (заявка FR-A-2420754) у одній зоні каталітичної реакції, більш прийнятно, У варіанті втілення винаходу, що передбачає у кількох послідовно розташованих зонах каталіподання газового потоку з вільним киснем до блотичної реакції У останньому випадку робоча темку окислення та гідролізу, підтримання (bbS) - 2 пература у різних зонах каталітичної реакції змен(SO2) КІЛЬКІСТЮ більшою за 0,2%, але такою, що не шується від однієї зони каталітичної реакції до перевищує 0,5%, більш прийнятно - від 0,25% до іншої Після кожної стадії протікання реакції сірку, 0,5%, ще більш прийнятно - від 0,25% до 0,35%, у що утворилась та міститься у реакційному середопдролізованому відхідному газі, який надходить до вищі, ВІДДІЛЯЮТЬ шляхом конденсації, а реакційне блоку очищення, забезпечується за рахунок зміни середовище, з якого значною мірою видалено сірвитрачання зазначеного газового потоку, що міску, знову нагрівають до температури, що її задано тить вільний кисень 3 цією метою можна застосодля наступної стадії реакції Температура ВІДХІДНОвувати також описані вище методи регулювання, ГО газу сірчаної установки значною мірою відповіпричому витрачання газового потоку, що містить, дає температурі, при якій проводилось охоловільний кисень, приводять у ВІДПОВІДНІСТЬ з загадження реакційного середовища, що його було льним витрачанням зазначеного потоку Точність одержано на минулій стадії реакції у сірчаній устарегулювання витрати газового потоку, що містить новці, для конденсації наявної там сірки, причому вільний кисень та надходить до блоку окислення й зазначена температура дорівнює, як правило, від гідролізу, с практично досконалою, оскільки, по120°Сдо160°С перше, час спрацьовування системи дорівнює лише декільком секундам та, по-друге, регульована Блок очищення, де обробляють пдролізовапий витрата зазначеного газового потоку с невеликою ВІДХІДНИЙ газ, може цілком служити за установку і, отже, може бути добре відрегульована для одержання сірки шляхом реакції між H2S та SO2 і ВІДХІДНОГО газу, який істотно очищено та який Газ, що містить вільний кисень, який подають 12 11 48162 містить тільки одну сполуку сірки з концентрацією від 85°С до 100°С, до блоку каталітичного окисменше за 0,5об'ємний % Блоком очищення може лення, де знаходиться каталізатор селективного бути такий блок очищения, в якому реакція одерокислення bbS для одержання сірки У цей блок жання сірки, що протікає між b^S та SO2, провокаталітичного окислення подають також кисень у диться у контакті з каталізатором Клауса при темвигляді газового потоку з надлишковим вмістом пературах вищих за точку роси сірки, що вільного кисню, наприклад надлишкова КІЛЬКІСТЬ утворюється, або, навпаки, при температурах ниможе перевищувати у 2 - 15 разів стехіометричну жчих за зазначену точку роси сірки, яка утворюКІЛЬКІСТЬ, необхідну для окислення до сірки усієї ється, або спочатку при температурах вищих за КІЛЬКОСТІ H2S, наявного у істотно очищеному відхіточку роси сірки, що утворюється, а потім при темдному газі, що його подають до блоку каталітичнопературах нижчих за цю точку роси го окислення Зокрема, можна застосувати блок низькотемДля подання істотно очищеного ВІДХІДНОГО гапературного каталітичного очищения Клауса, у зу, який надходить з блоку очищення при темпеякому пдролізований ВІДХІДНИЙ газ, що має температурі понад 80°С, але не вищої за 100°С, до блоратуру нижче 160°С, приводять до контакту з каку каталітичного окислення більш прийнятним є талізатором Клауса для отримання сірки в резульвикористання непрямого теплообміну з теплоносітаті реакції між НгЄта SO2, причому контактування єм, який мас необхідну температуру здійснюють при температурі нижче точки роси сірГазовий потік з наявним у ньому вільним киски, що утворюється, наприклад, від 100°С до нем може подаватись до блоку каталітичного оки180°С, аби тільки сірка осаджувалась на каталізаслення окремо від істотно очищеного ВІДХІДНОГО торі Клауса, причому каталізатор, що заповнюєтьгазу Однак, більш прийнятним є те, щоб обидва ці ся сіркою, періодично піддають регенерації шлятипи газу попередньо перемішувались перед похом продування неокислюючим газом при чатком їх введення до блоку каталітичного окистемпературі від 200°С до 500°С, наприклад при лення для того, щоб можна було одержати реактемпературі від 250 до 450°С, для того, щоб випаційне середовище, яке є вельми однорідним при рити сірку, потім охолоджують за допомогою газу, контакті з каталізатором зазначеного блоку каталіякий має температуру менше 160°С до температичного окислення тури, яка необхідна для нового контактування з Тривалість контакту реакційного газового сепдролізованим ВІДХІДНИМ газом, при цьому зазнаредовища, що його отримано шляхом подання чений газ може містити водяну пару, принаймні, на істотно очищеного ВІДХІДНОГО газу у присутності кінцевій стадії зазначеного охолодження Продугазового потоку з наявним у ньому вільним киснем вальним газом, що використовується для відновдо блоку каталітичного окислення, з каталізатором лення заповненого сіркою каталізатора Клауса, окислення, який знаходиться у зазначеному блоці, який розташовано у низькотемпературному блоці може дорівнювати від 0,5 с до 20 с, більш прийняКлауса, може бути метан, азот, ССЬ або їх суміші тно - від 1с до 15с, причому ці значення наведено чи частина ВІДХІДНОГО газу, який було значно очидля нормальних режимів тиску та температури щено у блоці низькотемпературного каталітичного Каталізатор окислення, який міститься у блоці очищення Клауса, або частина пдролізованого каталітичного окислення, може вибиратись з-поміж ВІДХІДНОГО газу Продувальний газ для зазначеної різних каталізаторів окислення, що є здатними вище регенерації, якщо це необхідно, може містипромотувати селективне перетворення bbS на ти певну частку газоподібного компоненту як відсірку під впливом кисню, тобто промотувати реакновлювача, наприклад, ЬЬ, СО або b^S, принаймні цію bbS + 1/2 О2 -> S + H2S при температурах від на кінцевій стадії регенерації, тобто після випарю90°С до 120°С, причому сірка, що утворюється, вання максимальної КІЛЬКОСТІ сірки, що відклалася осаджується на каталізаторі на каталізаторі Клауса Блок низькотемпературноЗокрема, каталізатор селективного окислення го очищення Клауса може бути зроблено таким, bbS у сірку може являти собою активну фазу, яку що має один ярус для проведення низькотемпераутворено одним чи декількома оксидами та/ або турної реакції Клауса, та працює поперемінно у солями одного чи декількох перехідних металів, режимі реакції Клауса та у режимі регенераяк, наприклад, Ni, Co, Fe, Cu, Ag, Мг|, Mo, Cr, \Л/та ції/охолодження Більш прийнятним с те, щоб блок V, і осаджено на НОСІЙ З жаростійкого матеріалу, низькотемпературного каталітичного очищення наприклад, бокситу, активованого та/або стабіліКлауса складався з численних ярусів Клауса, які зованого окису алюмінію, двоокису кремнію, окису працюють так, що, принаймні, один з ярусів пратитану, окису цирконію, цюлітів, сумішей двоокису цює у режимі регенерації/охолодження, а решта кремнію та окису алюмінію, сумішей двоокису креу режимі низькотемпературної реакції Клауса Момнію та окису титану, сумішей двоокису кремнію та жна також використовувати блок каталітичного окису цирконію, жаростійкого карбіду, або на носій низькотемпературного очищення Клауса, який з активованого вугілля Окислювальний каталізаскладається з одного або декількох ярусів, для тор характеризується пористим об'ємом, який запроведення низькотемпературної реакції Клауса, безпечує значне заповнення сіркою Більш прийнпринаймні одного ярусу для регенерації та приятним є те, щоб пористий об'єм каталізатора наймні одного ярусу для охолодження окислення дорівнював 15см3 - 70см3 на 100 г каталізатора Шар окислювального каталізатора всеІстотно очищений ВІДХІДНИЙ газ, який надхоредині блоку каталітичного окислення, при необдить з блоку очищення та містить b^S як єдину хідності, може складатися з суміші різних сполуку сірки з концентрацією менше 5 об'ємний каталізаторів або складатися з декількох окремих %, подають при температурі понад 80°С, але не шарів різних каталізаторів, наприклад, з зазначевище за 100°С, більш прийнято - при температурі 13 них вище Активна фаза, що и виражають у вазі металу, може дорівнювати величині від 0,1 до 15%, переважно від 0,2 до 7%, від ваги каталізатора окислення Для ефективного проведення окислення bbS у сірку каталізатор окислення необхідно тримати при температурах від 90 до 120°С протягом всієї стадії окислення b^S в блоці каталітичного окислення У тому випадку, коли концентрація b^S та/або температура істотно очищеного ВІДХІДНОГО газу, який приведено до контакту з окислювальним каталізатором, такі, що внаслідок сильно вираженого екзотермічного характеру реакції окислення bbS у сірку температура реакційного середовища в результаті окислення може перевищити температуру при проведенні окислення, зменшують тепло, що виділилося в результаті означеної реакції, на декілька калорій шляхом охолодження каталізатора у будь-який відомий спосіб Наприклад, можна охолоджувати за допомогою холодоагенту за рахунок непрямого теплообміну з зазначеним каталізатором, що циркулює всередині останнього Можна також помістити каталізатор в трубчастий реактор, що його утворено трубами в камері, з каталізатором всередині труб та холодоагентом, що циркулює між трубами у боці парової камери або навпаки В процесі окислення bbS у сірку всередині блоку каталітичного окислення окислювальний каталізатор цього блоку поступово заповнюється сіркою Періодично проводять регенерацію окислювального, заповненого сіркою каталізатора шляхом продування останнього неокислюючим газом при температурах від 200 до 500°С, наприклад, від 250 до 450°С, з метою випаровування на каталізаторі сірки, що збереглась, після цього регенерований каталізатор охолоджують до заданої температури для проведення нової реакції окислення, причому зазначене охолодження проводять, використовуючи газ з ВІДПОВІДНОЮ температурою При необхідності газ, що охолоджує, може містити водяну пару, принаймні, на завершальній стадії охолодження каталізатора Продувний газ для регенерації заповненого сіркою каталізатора окислення блоку каталітичного окислення може бути вибрано з наведених вище продувних газів для регенерації заповненого сіркою каталізатора Клауса блоку низькотемпературного очищення Клауса Блок каталітичного окислення може складатися з одного ярусу каталітичного окислення, який працює поперемінно в режимі каталітичного окислення та в режимі регенерації/охолодження Більш прийнятним є те, щоб блок каталітичного окислення складався з декількох ярусів каталітичного окислення, які працюють так, що, принаймні, один з зазначених ярусів перебуває в режимі "регенерація/охолодження", а ІНШІ яруси - у режимі "каталітичне окислення" Крім того можна застосовувати блок каталітичного окислення, що складається з одного або декількох ярусів каталітичного окислення, принаймні, одного ярусу для регенерації та, принаймні, одного ярусу для охолодження Для отримання сірки можна використовувати каталітичну реакцію Клауса між b^S та SO2 при 48162 14 низькій температурі, а каталітичне окислення b^S у сірку проводити в тому ж реакторі, так званому змішаному реакторі, що складається з двох послідовно розташованих зон каталітичного окислення, більш прийнятне таких, що проходять через непрямий теплообмінник, а саме з зони каталітичного окислення Клауса, в якій розташовано каталізатор Клауса, що може промотувати реакцію між bhS та SO2, до якої подається пдролізований ВІДХІДНИЙ газ з блоку окислення та гідролізу та яка забезпечує газовим потоком з наявним у ньому b^S як єдиної сполуки сірки з концентрацією менше 0,5 об'ємних ВІДСОТКІВ, та зони каталітичного окислення bbS у сірку, що містить каталізатор селективного окислення bbS у сірку, як було зазначено вище, в яку одночасно подають істотно очищений ВІДХІДНИЙ газ з зони каталітичного окислення Клауса та газовий потік, що містить вільний кисень, як було описано раніше Можна застосовувати один реактор змішаного типу, працюючий поперемінне для проведення реакції (реакції Клауса та реакції окислення bbS та для проведення регенерації/охолодження Більш прийнятним є застосування численних реакторів змішаного типу, які працюють так, що, принаймні, один з зазначених реакторів працює в режимі "регенерація/охолодження", а ІНШІ реактори використовуються для проведення реакції, або один або декілька реакторів використовуються для проведення реакції, в той час як, принаймні, один реактор використовується для регенерації та, принаймні, один реактор - для охолодження Регенерація каталізатора Клауса та каталізатора каталітичного окислення, заповнених сіркою та розташованих у реакторі змішаного типу, а також охолодження регенерованих каталізаторів може проводитися, як було зазначено вище для цих каталізаторів Газ, що використовується або для регенерації каталізатора Клауса з блоку низькотемпературного очищення Клауса, або для регенерації каталізатора окислення з блоку каталітичного окислення, або для регенерації каталізаторів з реактора змішаного типу, більш прийнятно, циркулює по замкнутому контуру, що починається у зони нагрівання та проходить послідовно через каталітичну зону або каталітичні зони регенерації та охолоджуючу зону, де більша частина сірки, що містилась в газі ВІДДІЛЯЄТЬСЯ в результаті конденсації, та закінчується біля зони нагрівання Зрозуміло, що регенеративний газ може циркулювати й по відкритому контуру Газ для охолодження регенерованого каталізатора застосовується того ж типу, що й газ для регенерації заповненого сіркою каталізатора Контури регенеративного газу та газу, що охолоджує, можуть виконуватися автономними один від одного Проте, ВІДПОВІДНО до варіанту втілення винаходу, описаний вище контур регенеративного газу може мати відгалуження, що зв'язує вихід зони охолодження зі входом зони регенерації при байпасуванні нагрівальної зони, що дозволяє обминути зазначену зону нагрівання та використати регенеративний газ як газ, що охолоджує Більш докладно винахід пояснено у наведеному нижче описі одного з варіантів втілення ви 16 15 48162 находу, що передбачає використання установки, 24Ь каталізатора промотування селективного окияку схематично зображено на єдиній фігурі кресслення H2S у сірку Другий торець 20Ь блоку очилення, що додається щення ЗЬ примикає до першого торцю 22Ь блоку каталітичного окислення 4Ьта сполучається з ним, Ця установка включає в себе блок 1 окислення з одного боку, через єднальний трубопровід 25Ь з та гідролізу та два реактори змішаного типу 2а та встановленим на ньому теплообмінником 26Ь не2Ь, причому зазначені реактори встановлено папрямої дії та, з іншого боку, через другий єднальралельно один одному, та кожен з них включає ний трубопровід 27Ь з встановленим на ньому розташовані послідовно блок низькотемпературклапаном 28Ь Перший торець 19а блоку очищенного каталітичного очищення Клауса За для реакня реактора 2а змішаного типу обладнано труботора 2а, та ЗЬ для реактора 2Ь, а також блок катапроводом 29а, зв'язаним, з одного боку, трубопролітичного окислення 4а для реактора 2а, та 4Ь для водом 30а, що має клапан 31а, з трубопроводом реактора 2Ь 17, який служить продовженням теплообмінника Блок 1 окислення та гідролізу має вхід 5 та ви16 непрямої дії, та, з іншого боку, трубопроводом хід 6, які розділяє нерухомий шар 7 каталізатора 32а, що має клапан 33а, з трубопроводом 34, який для окислення bbS у сірку та для гідролізу сполук сполучається в свою чергу з усмоктуючим отвором COS та CS2 з отриманням b^S Трубопровід 8 для вентилятора 35 та тримає на собі сірчаний конподачі газу, на якому змонтовано контур, що оходенсатор 36 Також перший торець 19Ь блоку лоджує, теплообмінника 9 непрямої дії типу тепочищення реактора 2Ь змішаного типу обладнано лообмінника газ/газ та пальник 10 додаткового трубопроводом 29Ь, зв'язаним, з одного боку, ченагрівання, що має трубу 11 для підведення горюрез трубопровід ЗОЬ, що має клапан 31Ь, з зазначого газу та трубу 12 для підведення повітря, зв'яченим трубопроводом 17 та, з іншого боку, трубозує вхід 5 блоку 1 окислення та гідролізу з джерепроводом 32Ь, який має клапан ЗЗЬ, з зазначеним лом ВІДХІДНОГО газу, що його обробляють, трубопроводом 34 в точці цього трубопроводу, що наприклад, з виходом не показаної на фігурі сірчарозташована між сірчаним конденсатором 36 та ної установки Трубопровід 13 для підведення потрубопроводом 32а вітря встановлено на трубопроводі 8 та виконано у вигляді відгалуження, його розташовано між пальДругий торець 23а блоку 4а каталітичного окиником 10 та входом 5 блоку 1 окислення та гідрослення реактора змішаного типу 2а обладнано лізу, причому зазначений трубопровід 13 обладтрубопроводом 37а, який сполучається, з одного нано клапаном 14 з регульованим отвором Вихід боку, через трубопровід 38а, що має клапан 39а, з 6 блоку 1 окислення та гідролізу подовжено труботрубопроводом 40 для відводу очищеного ВІДХІДпроводом 15 для видалення газів, при ньому заНОГО газу та, з іншого боку, через трубопровід 41 а, значений трубопровід з'єднано через гарячий конщо має клапан 42а, з трубопроводом 43, який є тур теплообмінника 9 непрямої дії з входом 16а продовженням нагнітального отвору вентилятора теплообмінника 16 непрямої дії, вихід 16Ь якого 36 Трубопровід 43 проходить через підігрівник 44, подовжено трубопроводом 17, на якому встановмає відгалуження 45 з клапаном 46, яке байпасує лено регулятор 18 для регулювання КІЛЬКОСТІ (bbS) підігрівник, має крім того клапан 47, що розташо- 2 (SC2) в газі, що його відводять з блоку окисленваний між підігрівником та частиною відгалуження ня та гідролізу, зазначений регулятор регулює 45 у напрямі до підігрівника Також другий торець отвір клапана 14 трубопроводу 13 для подавання 23Ь блоку 4Ь каталітичного окислення реактора повітря до блоку окислення та гідролізу, в резульзмішаного типу 2Ь обладнано трубопроводом 37Ь, таті чого задають витрату повітря, що подається який сполучається, з одного боку, через трубопродо зазначеного блоку від 38Ь, що мас клапан 39Ь, з трубопроводом 40 В реакторі змішаного тину 2а розташовано блок За каталітичного очищення, що має один торець 19а та другий торець 20а, які розділяє нерухомий шар 21а каталізатора для промотування реакції Клауса між b^S та SO2 для отримання сірки, та блок 4а каталітичного окислення, що має один торець 22а та другий торець 23а, які розділяє нерухомий шар 24а каталізатора для промотування селективного окислення H2S у сірку Другий торець 20а блоку очищення За примикає до першого горцю 22а блоку 4а каталітичного окислення та сполучається з ним, з одного боку, через перший єднальний трубопровід 25а з встановленим на ньому теплообмінником 26а непрямої дії та, з іншого боку, через другий єднальний трубопровід 27а з встановленим на ньому клапаном 28а Також в реакторі 2Ь змішаного типу розташовано блок ЗЬ каталітичного очищення, що має один торець 19Ь та другий торець 20Ь, які розділяє нерухомий шар 21 b каталізатора промотування реакції Клауса між H2S та SO2 для отримання сірки, та блок 4Ь каталітичного окислення, що має один торець 22Ь та другий торець 23Ь, які розділяє нерухомий шар для відведення очищеного ВІДХІДНОГО газу та, з іншого боку, через трубопровід 41Ь, що має клапан 42Ь, з трубопроводом 43, який розташовано між відгалуженням 45 та трубопроводом 41а Трубопровід 48 подачі повітря з клапаном 49, що має регульований отвір, сполучається трубою 50а, що має клапан 56а, з трубопроводом 25а на його ДІЛЯНЦІ, яку заведено до блоку 4а каталітичного окислення реактора 2а змішаного типу, для нагнітання повітря до зазначеного блок, та через трубу 50Ь, що має клапан 56Ь, з трубопроводом 25Ь на його ДІЛЯНЦІ, яку заведено до блоку каталітичного окислення 4Ь реактора 2Ь змішаного типу Регулятор 51 вмісту кисню встановлено на трубопроводі 40 для відведення ВІДХІДНОГО газу перед трубопроводами 38а та 38Ь, та він регулює отвір клапана 49 трубопроводу 48 для подавання повітря, в результаті чого задається надлишкова витрата повітря всередині блоку каталітичного окислення кожного реактора змішаного типу Компенсаційний трубопровід 52 з клапаном 53 сполучає трубопровід 17 в точці цього трубопроводу, розташованій між регулятором 18 та місцем 18 17 48162 з'єднання трубопроводу 17 з трубопроводом 30а, з джується на каталізаторі істотно очищений ВІДХІДтрубопроводом 34 в точці цього трубопроводу, НИЙ газ, що містить H2S як єдину сполуку сірки з розташованій між вентилятором 35 та сірчаним концентрацією менше 0,5 об'ємних ВІДСОТКІВ ВІДконденсатором 36, а продувний трубопровід 54 з ВОДИТЬСЯ по трубопроводу 25а Після того, як темклапаном 55 сполучає трубопровід 43, в його точпература сягає рівня понад 80°С, але не вище ці, розташованій між вентилятором 35 та підігрів100°С, в істотно очищений ВІДХІДНИЙ газ додають ником 44, і трубопроводом 8 в його точці, розтаповітря, що подається по трубопроводу 50а від шованій за теплообмінником 9 непрямої дії трубопроводу 48 через клапан з регульованим отвором 49, у надлишку відносно стехіометричної Кожний каталітичний шар кожного реактора КІЛЬКОСТІ, необхідної для повного окислення всієї змішаного типу може бути оснащено при необхідКІЛЬКОСТІ H2S, що міститься в істотно очищеному ності системою підтримання його температури, відхідному газі, у сірку, отриману суміш подають причому зазначена система може бути будь-якого до торцю 22а блоку 4а каталітичного окислення відомого типу, як було зазначено вище реактора змішаного типу 2а Надлишкова КІЛЬКІСТЬ Втілення способу у зазначеній установці схеповітря, поданого до блоку 4а каталітичного окисматично можна представити гак лення, контролюється з метою повного видалення Припустимо, що реактор 2а змішаного типу H2S з очищеного ВІДХІДНОГО газу працює в режимі реакції, та реактор 2Ь змішаного типу використовується в режимі регенерації, при В зазначеному блоці 4а каталітичного окисцьому клапани 31а, 39, 28b, 33b, 42b, 47 та 56а лення, що містить подібно блоку 4Ь каталітичного залишаються відкритими, а клапани 28а, 33а, 42а, окислення реактора змітаного типу 2Ь каталізатор 31Ь, 39Ь, 46 та 56Ь залишаються закритими, зрівселективного окислення H2S у сірку та, наприклад, нювальний клапан 53 та продувний клапан 55 описаний вище каталізатор, що міститься в істотно відкрито очищеному відхідному газі H2S селективно окислюють у сірку киснем при контакті з каталізатором ВІДХІДНИЙ газ, що обробляється, який утворивокислення по реакції H2S + 1/2 О2 -> S + Н2О при ся в сірчаній установці Клауса та містить b^S, SO2, температурах від 90 до 120°С, при цьому сірка COS та CS2, підігрівають до необхідної температуосаджується на каталізаторі ри шляхом пропускання його через теплообмінник 9 непрямої дії, потім через пальник 10, після цього По трубопроводу 37а реактора 2а змішаного додають повітря, яке подається по трубопроводу тину, трубопроводу 38а та через клапан 39а май13 через клапан з регульованим отвором 14, же повністю очищений ВІДХІДНИЙ газ відводиться отриману суміш пропускають через блок 1 окисдо трубопроводу 40 для вилучення очищеного лення та гідролізу, де сполуки COS та CS2, наявні ВІДХІДНОГО газу Вміст H2S в істотно очищеному в відхідному газі, при контакті з каталізатором бловідхідному газі, що надходить до реактору 4а каку 1 окислення та гідролізу гідролізуються з утвоталітичного окислення, зберігається низьким, якою ренням H2S, в той же час в результаті контакту з би не була при цьому продуктивність сірчаної зазначеним каталізатором частина наявного в відустановки, причому продуктивність комплексу tie хідному газі H2S окислюється в SO2 та сірку кисзалежить від продуктивності сірчаної установки нем повітря, що надходить по трубопроводу 13 Потік продувного, не окислюючого газу подаКрім того блок окислення та гідролізу може також ється вентилятором 35 до трубопроводу 43 через здійснювати реакцію Клауса між H2S та SO2, особклапан 47 та підігрівник 44, де газовий потік піділиво в тому випадку, коли продуктивність сірчаної грівається до температури, необхідної для регенеустановки в верхній частині є низькою і, отже, підрації Підігрітий газовий потік, що циркулює в трутримувати загальний вміст H2S та SO2 в пдролізобопроводі 43, вводиться в реактор 2Ь змішаного ваному відхідному газі на достатньо низькому рівні типу по трубопроводу 41 b через клапан 42Ь та по для того, щоб продуктивність комплексу обробки трубопроводу 37Ь та очищає передусім заповнеВІДХІДНОГО газу не зменшилась внаслідок низької ний сіркою каталізатор 24Ь каталітичного окисленпродуктивності сірчаної установки Через вихідний ня в блоці 4Ь каталітичного окислення реактора 2Ь отвір 6 блоку окислення та гідролізу відводять змішаного тину, потім після проходження трубоокислений та пдролізований ВІДХІДНИЙ газ, що міспроводом 27Ь та через клапан 28Ь очищає заповтить H2S, SO2, можливо й пари сірки, та значною нений сіркою каталізатор Клауса 21b блоку очимірою вільний від COS та СЭг-Регулювання витращення ЗЬ зазначеного реактора змішаного типу 2Ь ти повітря, що подається до блоку 1 окислення та Потік продувного газу, потягнувши із собою сірчані гідролізу, дозволяє підтримувати (bbS) - 2 (SO2), пари, виходить з реактора 2Ь змішаного типу по при заданій КІЛЬКОСТІ, ЩО перевищує 0,2%, але трубопроводу 29Ь та переміщається по трубопроменша за 0,5%, більш прийнятне - від 0,25% до воду 32Ь та через клапан ЗЗЬ до сірчаного конден0,5%, ще більш прийнятне - від 0,25% до 0,35%, в сатора 36, де в результаті конденсації відбуваєтьокисленому та пдролізованому відхідному газі ся відділення більшої частини сірки На виході з конденсатора 36 потік продувного газу підбираєтьПісля проходження через теплообмінники 9 та ся вентилятором 35 та нагнітається дотрубопро16 пдролізований ВІДХІДНИЙ газ з температурою від воду 43, як було описано вище 100 до 180°С надходить по трубопроводам 17, 30а та 29а до блоку очищення За реактора 2а змішаПісля достатньо тривалого продування каталіного типу для проведення реакції В зазначеному заторів у реакторі 2Ь змішаного типу продувним блоці очищення наявні у пдролізованому відхідгазом, що надійшов до підігрівника 44, для повного ному газі сполуки H2S та SO2 при контакті з каталівидалення сірки, яка осадилася на каталізаторі, затором Клауса в блоці очищення вступають у відкривають клапан 46 та закривають клапан 47 реакцію між собою та утворюють сірку, що осатак, щоб можна було байпасувати підігрівник 44 та 20 19 48162 знизити температуру продувного газу, потім проВІДХІДНИЙ газ сірчаної установки, що оброблядовжують продування протягом часу, необхідного вся, КІЛЬКІСТЮ 380кмоль/год, доводили до 283°С, для охолодження регенерованих каталізаторів 21 b пропускаючи через теплообмінник 9 непрямої дії та 24Ь в реакторі 2Ь змішаного типу та пальник 10, додавали до нього 2,5кмоль/год повітря, щоб H2S та SO 2 були наявними у пдроліПісля охолодження зазначених каталізаторів зованому відхідному газі блоку 1 гідролізу та окисдо температури, при якій можливим є їх повторне лення, в об'ємних % (H2S) - 2 (SO2) = 0,25 Отривикористання для проведення реакції, ролі реакману суміш з ВІДХІДНОГО газу та повітря вводили тора змішаного типу 2а та 2Ь змінюються, тобто при температурі 283°С до блоку 1 окислення та реактор 2Ь використовується для проведення реагідролізу Час витримування реакційної суміші в кції Клауса та каталітичного окислення, а реактор контакті з каталізатором зазначеного блоку 1 дорі2а - для регенерації/охолодження, при цьому завнював 4 секундам за нормальних режимів тиску кривають клапани 31а, 39а, 28b, 33b, 42b, 46 та та температури Окислений та пдролізований ВІД56а та відкривають клапани 28а, 33а, 42а, 31Ь, ХІДНИЙ газ, що надійшов з блоку окислення та гід39Ь, 47 та 56Ь В перехідний момент, коли змінюролізу, містив лише сліди COS та CS2, ступінь гідються ролі реакторів 2а та 2Ь змішаного типу, проролізу зазначених сполук сягнув понад 99%, а дувний газ змушують циркулювати в трубопроводі, загальний вміст H2S та SO2 був нижчим за вміст, що байпасує зазначені реактори Цей трубопровід що його можна було очікувати при окремих реакціне показано на фігурі ях гідролізу COS та СО2 та окислення частини H2S З метою доповнення опису способу ВІДПОВІДНО та SO2, а це вказує на те, що сірка утворюється й до розглянутого вище винаходу, нижче наведено при реакції Клауса Температура на виході блоку 1 не обмежуючий приклад втілення зазначеного виокислення та гідролізу дорівнювала 300°С, при находу цьому пдролізований та окислений ВІДХІДНИЙ газ Приклад кисню вже не містив Використовуючи комплекс, аналогічний комплексу, що його представлено схематично на фіПотім пдролізований та окислений ВІДХІДНИЙ гурі креслення, яке додається, та працюючий, як газ охолоджували до температури 130°С, пропусописано вище, обробляли ВІДХІДНИЙ газ сірчаної каючи через теплообмінник 9 непрямої дії та тепустановки, що мав такий склад в об'ємних %, за лообмінник 16, після чого його подавали ігри завинятком пароподібної та пузирчастої сірки значеній температурі та при ЗМІСТІ H2S та SO2, що дорівнював (H2S) - 2 (SO2) = 0,25%, через регуляH2S 1,35 Н2О 33,22 CO 0,34 тор 18, який діє на клапан 14 на трубопроводі 13, SO2 0,43 N2 58,47 COS 0,01 до блоку За низькотемпературного очищення CO2 3,37 H2 2,80 CS 2 0,01 Клауса реактора 2а змішаного типу, що працював Зазначений ВІДХІДНИЙ газ утворився в сірчаній в режимі реакції У зазначеному блоці За сполуустановці Клауса при проведенні неповного окисчення H2S та SO2, наявні у пдролізованому відхідлення повітрям кислотного газу такого складу, в ному газі, вступали в реакцію між собою при коноб'ємних % такті з каталізатором Клауса з утворенням сірки, H2S 90 що осаджувалася на каталізаторі, а істотно очиСО2 5,4 щений ВІДХІДНИЙ газ з температурою близько Вода 4 145°С, який містить H2S як єдину сполуку сірки з Вуглеводні 0,6 концентрацією 2500млн \ відводився з блоку очиСтупінь рекуперації сірчаної установки, де відщення За по трубопроводу 25а Істотно очищений бувалося утворення ВІДХІДНОГО газу, сягнув 94,5% ВІДХІДНИЙ газ охолоджували до 90°С в теплообмінБлок окислення та гідролізу містив один катанику 26а непрямої дії, після цього в нього вводили лізатор для промотування одночасно гідролізу повітря, КІЛЬКІСТЬ якого перевищує в 3,3 раз стехісполук COS та CS 2 з отриманням H2S та окисленометричну КІЛЬКІСТЬ, необхідну для повного окисня H2S, причому зазначений каталізатор являв лення H2S у сірку, отриману суміш подавали на собою продукти екструзії діаметром 4мм з окису торець 22а блоку каталітичного окислення 4а При титану з вмістом 10% ваг сульфату кальцію контакті з каталізатором окислення блоку каталіКожний реактор змішаного тину 2а, 2Ь вклютичного окислення 4а сполука H2S, що містилась в чав блок низькотемпературного очищення Клауса істотно очищеному відхідному газі, виявлялася За, ЗЬ, що мав каталізатор Клауса у вигляді кульок майже повністю окисленою у сірку киснем повітря, діаметром від 2 до 5мм з активованого окису алювведеного в ВІДХІДНИЙ газ, причому сірка осаджумінію, просоченого 7% ваг окису титану, з питовалася на каталізаторі 3 блоку каталітичного окимою поверхнею, яку задано за методом адсорбції слення 4а реактора 2а змішаного типу очищений 2 азоту BET та яка складає близько 240м /г, та блок ВІДХІДНИЙ газ відводили по трубопроводу 37а та каталітичного окислення 4а, 4Ь, що мав каталізадалі по трубопроводу 38а через клапан 39а до тор для селективного окислення H2S у сірку, зробтрубопроводу 40, щоб видалити оброблений ВІДХІлений з окису алюмінію з 4ваг % нікелю, при цьому ДНИЙ газ Оброблений ВІДХІДНИЙ газ з температузазначений каталізатор було отримано шляхом рою 107°С містив лите сліди сполук сірки, а саме просочування окису алюмінію ВІДПОВІДНОЮ КІЛЬКІСменше 200млн \ а також надлишок кисню, що підТЮ оцтовокислого нікелю у водному розчині, потім тримується регулятором 51, який діє на клапан 49 висушували просочений окис алюмінію при 100°С з регульованим отвором на трубопроводі 48, що та, на закінчення, випалювали просушений пройого не було витрачено на стадії каталітичного дукт протягом 3 годин Цей каталізатор характериокислення в блоці 4а каталітичного окислення ре3 зувався пористим об'ємом, що дорівнював 55см актора 2а змішаного типу на 100г каталізатора 22 21 48162 Продувний газ для регенерації заповнених сірристання при регенерації Регенеровані каталізакою каталізаторів реактора 2Ь змішаного типу, тори охолоджували після цього, пропускаючи чепрацюючого в режимі регенерації, а потім в режимі рез реактор змішаного тину з цими каталізаторами охолодження, складався частково з охолодженого продувний газ з конденсатора 36, що циркулює по пдролізованого та окисленого ВІДХІДНОГО газу, відвідгалуженню 45, обминаючи підігрівник 44 працьованого з трубопроводу 17 та поданого по Реактори 2а та 2Ь змішаного типу протягом ЗО трубопроводу 52 Зазначений продувний газ подагодин по черзі працювали в режимі реакції та провали по трубопроводу 37Ь до реактору 2Ь змішатягом ЗО годин - в режимі регенераного тину, що працював в режимі регенерації, пісції/охолодження, з яких 10 годин приходяться на ля його підігрівання до температури від 250 до охолодження 350°С у підігрівнику 44 регенеративного контуру К к д комплексу по сірці, до складу якого вхоПродувний газ, який містив сірку, що надходив по дили сірчана установка, де відбувалося утворення трубопроводу 29Ь з реактора 2Ь змішаного типу, ВІДХІДНОГО газу, що обробляється, блок 1 окисленякий працював в режимі регенерації, спрямовуваня та гідролізу і реактори 2а та 2Ь змішаного типу, ли після цього до сірчаного конденсатора 36 регекожний з яких включав блок низькотемпературного неративного контуру для охолодження до темпеочищення Клауса, ВІДПОВІДНО За та ЗЬ, й блок каратури близько 125°С, щоб ВІДДІЛИТИ більшу талітичного окислення, ВІДПОВІДНО 4а та 4Ь, сягнув частину наявної у ньому сірки, після цього його понад 99,9% повертали до підігрівника 44 для повторного вико Л9 Фіг. ДП «Український інститут промислової власності» (Укрпатент) вул Сім'ї Хохлових, 15, м Київ, 04119, Україна ( 0 4 4 ) 4 5 6 - 2 0 - 90 ТОВ "Міжнародний науковий комітет" вул Артема, 77, м Київ, 04050, Україна (044)216-32-71

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of sulfur combination h2s, so2, cos and/or cs2 removal from the sulfur set exhaust gas

Автори англійськоюNougayrede Jean, Philippe Andre, Savin-Poncet Sabine

Назва патенту російськоюСпособ удаления соединений серы h2s, so2, cos и/или cs2 из отходящего газа серной установки

Автори російськоюНугеред Жан, Филипп Андрэ, Савен-Понсэ Сабин

МПК / Мітки

МПК: B01J 23/74, B01D 53/86, C01B 17/04

Мітки: спосіб, сірки, відхідного, установки, сірчаної, видалення, газу, сполук

Код посилання

<a href="https://ua.patents.su/11-48162-sposib-vidalennya-spoluk-sirki-h2s-so2-cos-ta-abo-cs2-z-vidkhidnogo-gazu-sirchano-ustanovki.html" target="_blank" rel="follow" title="База патентів України">Спосіб видалення сполук сірки h2s, so2, cos та/або cs2 з відхідного газу сірчаної установки</a>

Попередній патент: Комплексний землепідживлювач конструкції й.грудського

Наступний патент: Дорожній знак на основі для управління дорожнім рухом

Випадковий патент: Спосіб отримання аквахелатів нанометалів "ерозійно-вибухова нанотехнологія отримання аквахелатів нанометалів"