Спосіб і пристрій для виробництва сталевої смуги

Номер патенту: 55414

Опубліковано: 15.04.2003

Автори: Гроот Алдрікус Марія, Конеліссен Маркус Корнеліс Марія, ДЕН ХАРТОГ Хьюберт Віллем

Формула / Реферат

1. Спосіб виробництва сталевої смуги, за яким розплавлену сталь відливають в установці для безперервного розливання в плоску заготовку і, використовуючи теплоту розливу, переміщують її через піч, попередньо прокатують у пристрої для попередньої прокатки і прокатують начисто в пристрої для чистової прокатки в сталеву смугу до бажаної товщини готового виробу, який відрізняється тим, що прокатку сталевої смуги на останній стадії прокатки здійснюють в пристрої для нескінченної або напівнескінченної прокатки, і сталеву смугу, прокатану в феритному або аустенітному стані, по досягненні бажаної товщини готового виробу розрізають на частини бажаної довжини, які потім намотують в рулони.

2. Спосіб за п. 1, який відрізняється тим, що для отримання сталевої смуги, прокатаної в феритному стані, плоску заготовку прокатують в пристрої для попередньої прокатки в аустенітному стані і після прокатки в аустенітному стані охолоджують до температури, при якій сталь має, в основному, феритну структуру, і смугу, плоску заготовку або частину плоскої заготовки прокатують в пристрої для чистової прокатки при швидкостях, переважно, відповідних швидкості входу в пристрій для чистової прокатки і подальшого обтиснення по товщині, і щонайменше в одній кліті пристрою для чистової прокатки прокатують у феритному стані, і сталеву смугу, прокатану в феритному стані, по досягненні бажаної товщини готового виробу розрізають на частини бажаної довжини, які потім намотують в рулони.

3. Спосіб за п. 1, який відрізняється тим, що для виробництва сталевої смуги, прокатаної в аустенітному стані, смугу, що виходить із пристрою для попередньої прокатки, нагрівають до температури в аустенітній області або витримують при даній температурі і прокатують в пристрої для чистової прокатки, переважно в аустенітному стані, до товщини готового виробу і після даної прокатки охолоджують до температури в феритній області, сталеву смугу, прокатану в аустенітному стані, по досягненні бажаної товщини готового виробу розрізають на частини бажаної довжини, які потім намотують в рулони.

4. Спосіб за п. 1 або п. 2, який відрізняється тим, що смугу в феритному стані після виходу її з пристрою для чистової прокатки змотують в оброблювальному пристрої в рулон при температурі намотування понад 650°С.

5. Спосіб за п. 2 або п. 4, який відрізняється тим, що після виходу з пристрою для чистової прокатки і перед охолодженням, якщо воно має місце, смугу в феритному стані нагрівають до температури, що перевищує температуру рекристалізації.

6. Спосіб за п. 5, який відрізняється тим, що нагрів виконують шляхом генерування електричного струму в смузі, переважно, в індукційній печі.

7. Спосіб за будь-яким із пп. 1-6, який відрізняється тим, що прокатку виконують при повністю безперервному процесі від безперервного розливання до нагрівання після пристрою для чистової прокатки.

8. Спосіб за будь-яким із пп. 1-7, який відрізняється тим, що прокатку виконують при повністю безперервному процесі від безперервного розливання зі швидкістю розливання приблизно 8 м/хв або більше, включаючи прокатку в пристрої для чистової прокатки.

9. Спосіб за будь-яким із пп. 1-8, який відрізняється тим, що перед входом в пристрій для попередньої прокатки сталеву плоску заготовку розрізають на частини з отриманням плоскої заготовки приблизно такої ж довжини, як і робоча довжина печі.

10. Спосіб за будь-яким із пп. 1-9, який відрізняється тим, що плоску заготовку або частини плоскої заготовки подають у піч зі швидкістю, яка менше швидкості, з якою заготовку або частину плоскої заготовки витягують із печі.

11. Спосіб за будь-яким із пп. 1-10, який відрізняється тим, що після попередньої прокатки шляхом застосування термічного пристрою, наприклад, другої печі і/або щонайменше одного жарозахисного екрана і/або приймального короба розмотувача, який може бути забезпечений засобами для утримування тепла, смугу підтримують при заданій температурі або нагрівають.

12. Спосіб за будь-яким із пп. 1-11, який відрізняється тим, що сталеву плоску заготовку попердньо прокатують при швидкості, що перевищує відповідну швидкість розливання.

13. Спосіб за будь-яким із пп. 1-12, який відрізняється тим, що щонайменше одна прокатна кліть забезпечена робочим валком із швидкорізальної сталі.

14. Спосіб за будь-яким із пп. 1-13, який відрізняється тим, що відлиті плоскі заготовки, або частини плоскої заготовки, або заздалегідь обтиснуті плоскі заготовки, або частини плоскої заготовки з'єднують одну з одною і прокатують до товщини готового виробу переважно в безперервному процесі.

15. Спосіб за будь-яким із пп. 1-14, який відрізняється тим, що перед входом сталевої смуги в пристрій для попередньої прокатки з неї видаляють окалину у разі наявності окалини на смузі.

16. Спосіб за будь-яким із пп. 1-15, який відрізняється тим, що перед входом сталевої смуги в пристрій для чистової прокатки з неї видаляють окалину у разі наявності окалини на смузі.

17. Спосіб за будь-яким із пп. 1-16, який відрізняється тим, що щонайменше в одній із прокатних клітей пристрою для чистової прокатки або пристрою для чорнової прокатки виконують прокатку зі змащенням.

18. Спосіб за будь-яким із пп. 1-17, який відрізняється тим, що тонка плоска заготовка на виході з кристалізатора має товщину 40 -100 мм.

19. Спосіб за будь-яким з пп. 1-18, який відрізняється тим, що тонку плоску заготовку обтискують по товщині, в той час як серцевина плоскої заготовки є ще рідкою.

20. Спосіб за будь-яким із пп. 1-19, який відрізняється тим, що обтиснення по товщині в той час, коли серцевина плоскої заготовки є ще рідкою, становить 20 - 40%.

21. Спосіб за будь-яким із пп. 1-20, який відрізняється тим, що швидкість на виході з пристрою для чистової прокатки складає менше за 25 м/с, переважно, менше за 20 м/с.

22. Спосіб за будь-яким із пп. 1-21, який відрізняється тим, що тонку плоску заготовку гомогенізують в печі до температури 1050 - 1200 °С.

23. Спосіб за будь-яким із пп. 1-22, який відрізняється тим, що відношення ширини до товщини смуги, прокатаної в феритному або аустенітному стані, складає більше за 1500, переважно, більше за 1800 і, краще, більше за 2000.

24. Спосіб за будь-яким із пп. 2, 4-23, який відрізняється тим, що смугу, прокатану в феритному стані, намотують в рулон безпосередньо після виходу її з пристрою для чистової прокатки.

25. Спосіб за будь-яким із пп. 1-24, який відрізняється тим, що потік розплавленої сталі в кристалізаторі регулюють за допомогою електромагнітного гальма зі щонайменше двома полюсами.

26. Спосіб за будь-яким із пп. 1-25, який відрізняється тим, що потік розплавленої сталі в кристалізаторі регулюють шляхом використання вакуумного проміжного розливного пристрою.

27. Спосіб за будь-яким із пп. 3-23, 25, 26, який відрізняється тим, що смугу, прокатану в аустенітному стані, яка виходить із пристрою для чистової прокатки, інтенсивно охолоджують перед намотуванням.

28. Спосіб за будь-яким із пп. 3-23, 25-27, який відрізняється тим, що високоміцну сталеву смугу виробляють шляхом виконання прокатки в двофазному аустенітно-феритному стані.

29. Спосіб за п. 27 або п. 28, який відрізняється тим, що для отримання високоміцної сталевої смуги вибирають температуру прокатки і обтиснення при плющенні в залежності від складу сталі і режиму охолоджування.

30. Спосіб за будь-яким із пп. 27-29, який відрізняється тим, що отриману сталеву смугу використовують у рамних конструкціях для автомобілів.

31. Спосіб за будь-яким із пп. 27-30, який відрізняється тим, що отримана сталева смуга має товщину менше за 1,5 мм і відношення ширини до товщини більше за 1400.

32. Пристрій для виробництва сталевої смуги, що містить установку для безперервного розливання, призначену для відливання тонких плоских заготовок, піч для гомогенізації відлитої плоскої заготовки, розділеної або не розділеної на частини, пристрій для попередньої прокатки і пристрій для чистової прокатки, який відрізняється тим, що він включає в себе пристрій для повторного нагріву, розташований за пристроєм для чистової прокатки, при цьому даний пристрій для повторного нагріву виконаний із можливістю видалення його з траєкторії руху смуги і з можливістю заміни його холодильною установкою для примусового форсованого охолоджування смуги, прокатаної в аустенітному стані.

33. Пристрій за п. 32, який відрізняється тим, що пристрій для повторного нагріву є індукційною піччю.

34. Пристрій за п. 32 або п. 33, який відрізняється тим, що він включає в себе термічний пристрій між пристроєм для попередньої прокатки і пристроєм для чистової прокатки, призначений для утримування смуги при більш високій температурі або нагріванні її до більш високої температури.

35. Пристрій за будь-яким із пп. 32-34, який відрізняється тим, що на якнайбільш короткій відстані за пристроєм для повторного нагріву або за холодильною установкою, при наявності її, встановлений намотувальний апарат для намотування смуги, прокатаної в феритному стані.

36. Пристрій за будь-яким з пп. 32-35, який відрізняється тим, що за пристроєм для чистової прокатки і перед пристроєм для намотування смуги встановлена холодильна установка для інтенсивного охолоджування катаної смуги.

37. Пристрій за п. 36, який відрізняється тим, що на якнайбільш короткій відстані за холодильною установкою встановлений намотувальний апарат для намотування смуги, прокатаної в феритному стані.

38. Пристрій за будь-яким із пп. 32-37, який відрізняється тим, що за пристроєм для попередньої прокатки і перед пристроєм для намотування сталевої смуги передбачений пристрій для різання смуги.

39. Пристрій за будь-яким із пп. 32-38, який відрізняється тим, що безпосередньо за пристроєм для чистової прокатки встановлений закритий намотувальний апарат.

40. Пристрій за будь-яким із пп. 32-39, який відрізняється тим, що між пристроєм для попередньої прокатки і пристроєм для чистової прокатки передбачена холодильна установка.

41. Пристрій за будь-яким із пп. 32-40, який відрізняється тим, що кристалізатор установки для безперервного розливання оснащений електромагнітним гальмом.

42. Пристрій за будь-яким із пп. 32-41, який відрізняється тим, що установка для безперервного розливання оснащена вакуумним проміжним розливним пристроєм.

Текст

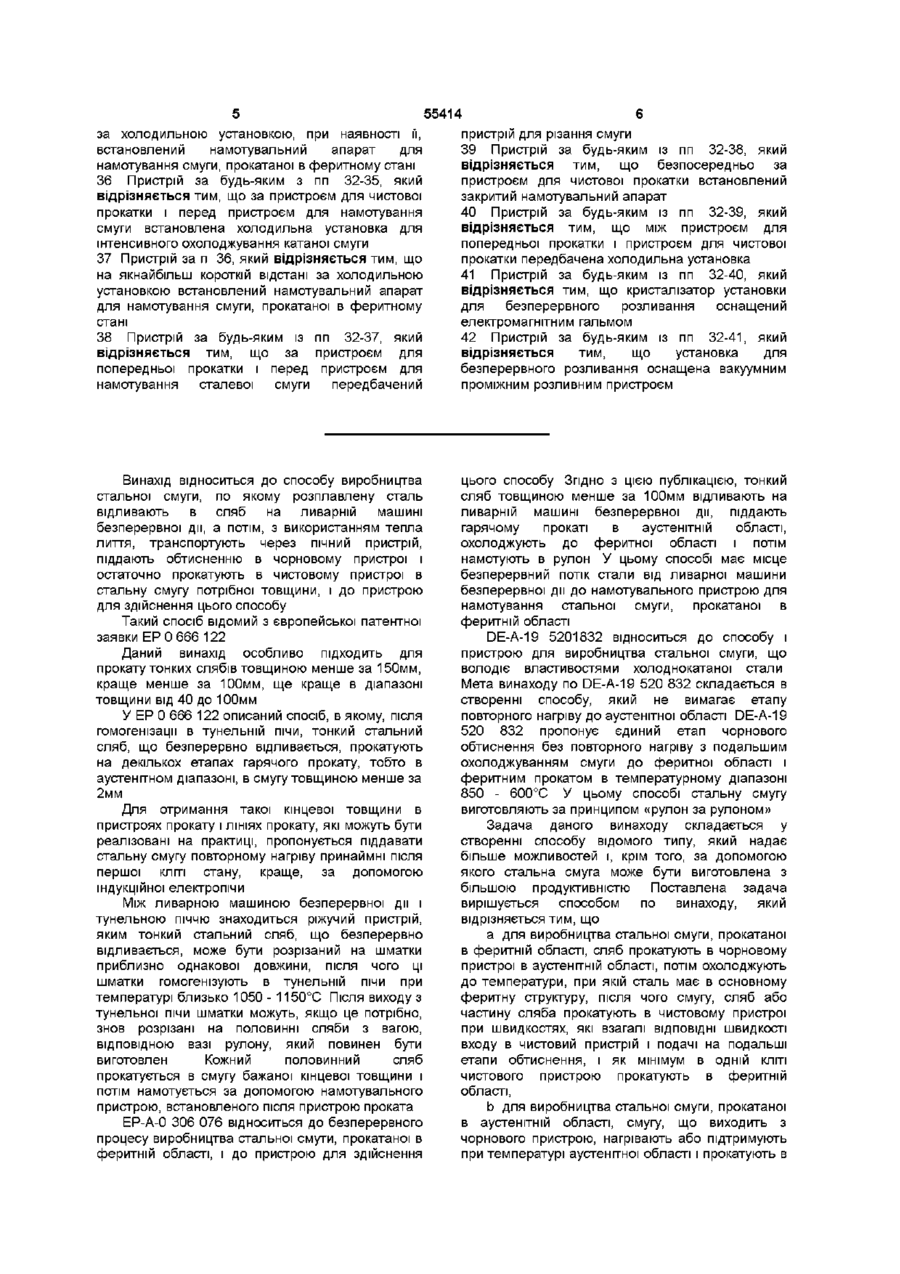

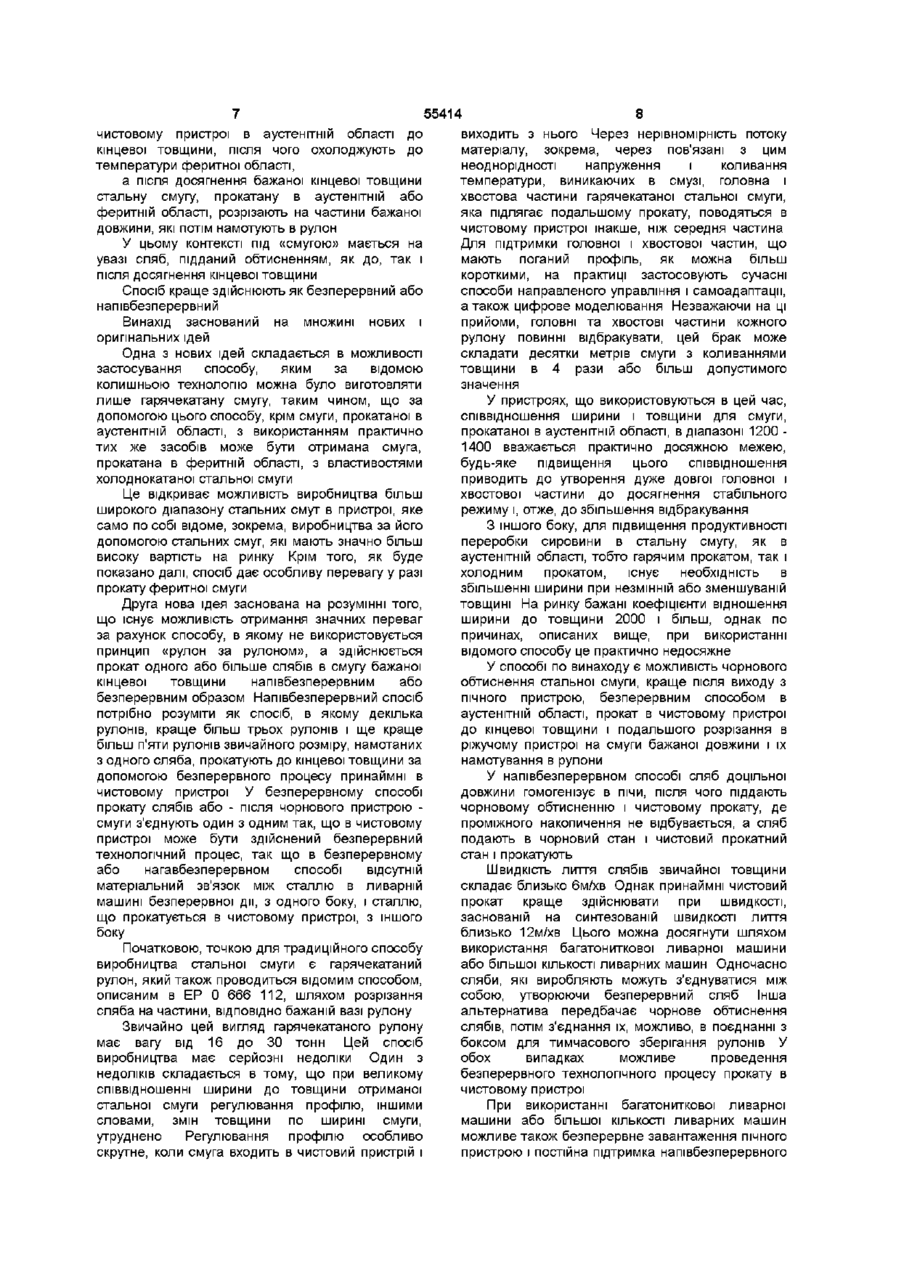

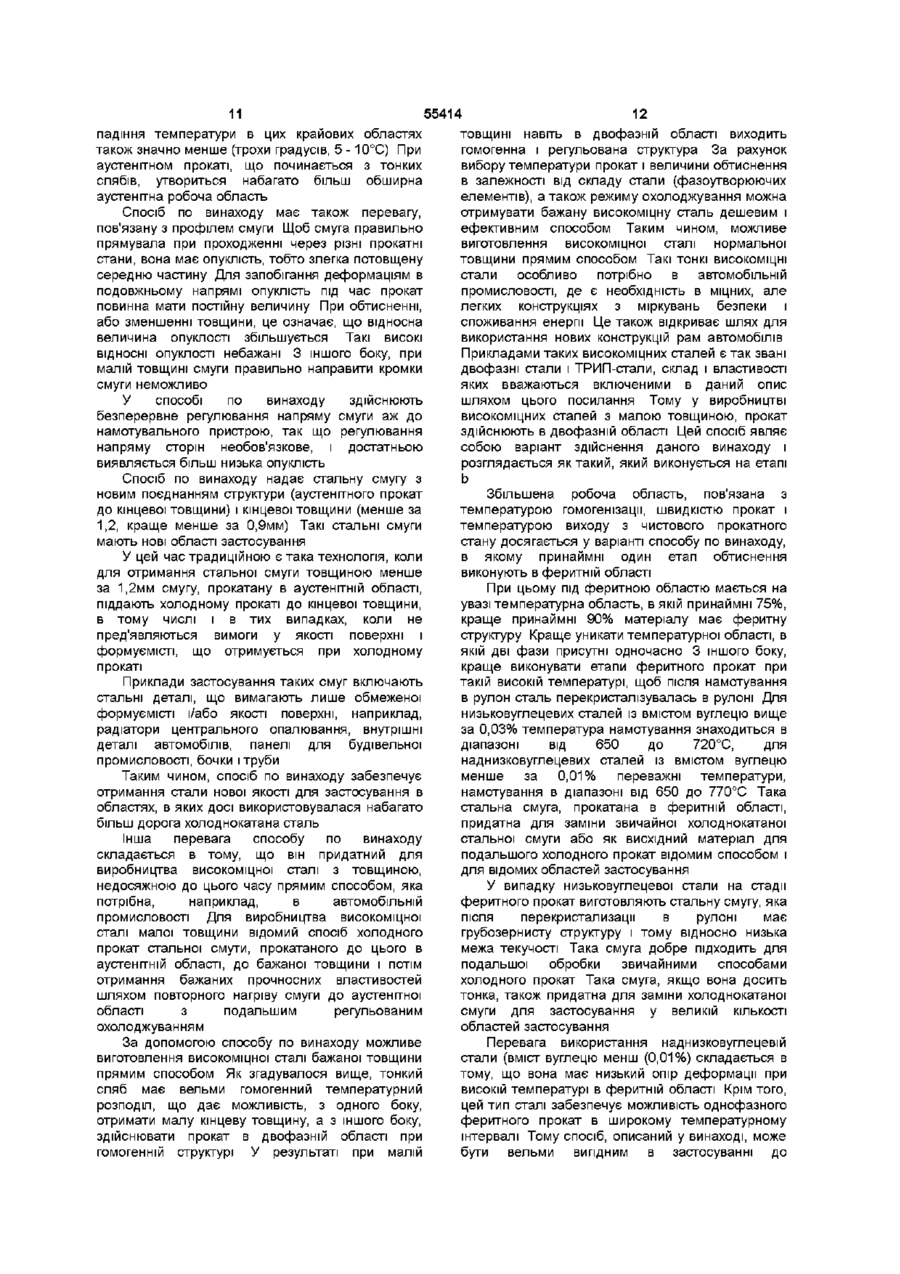

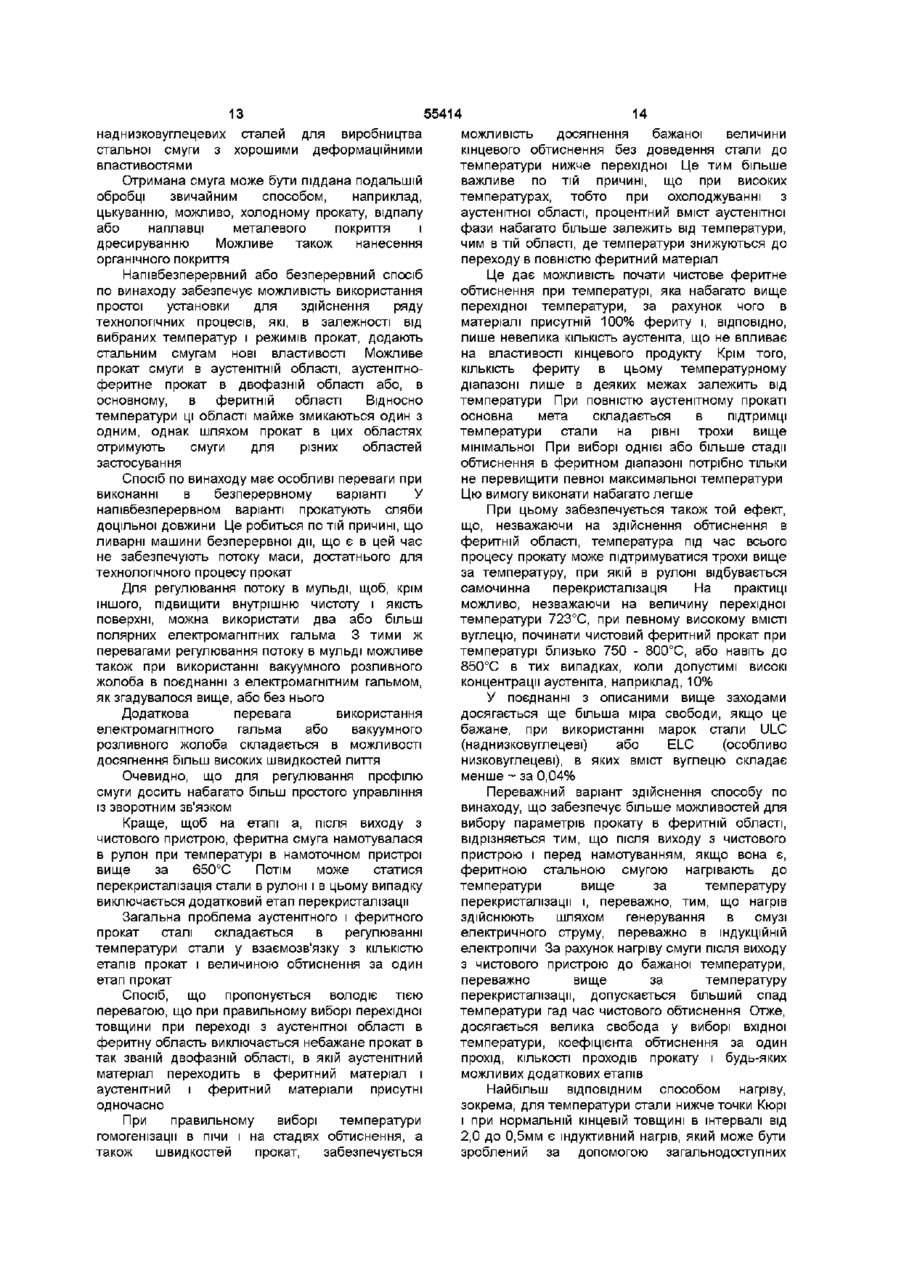

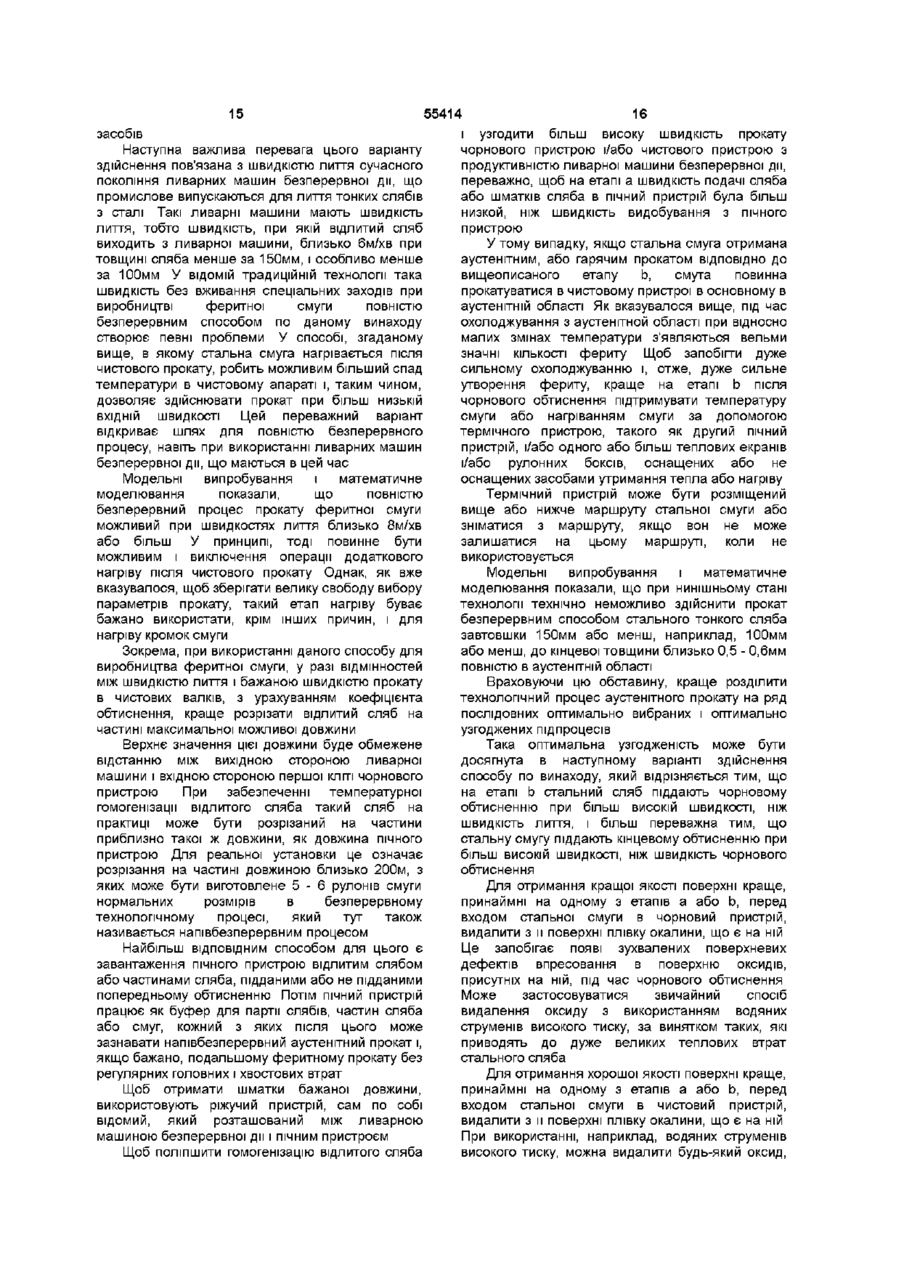

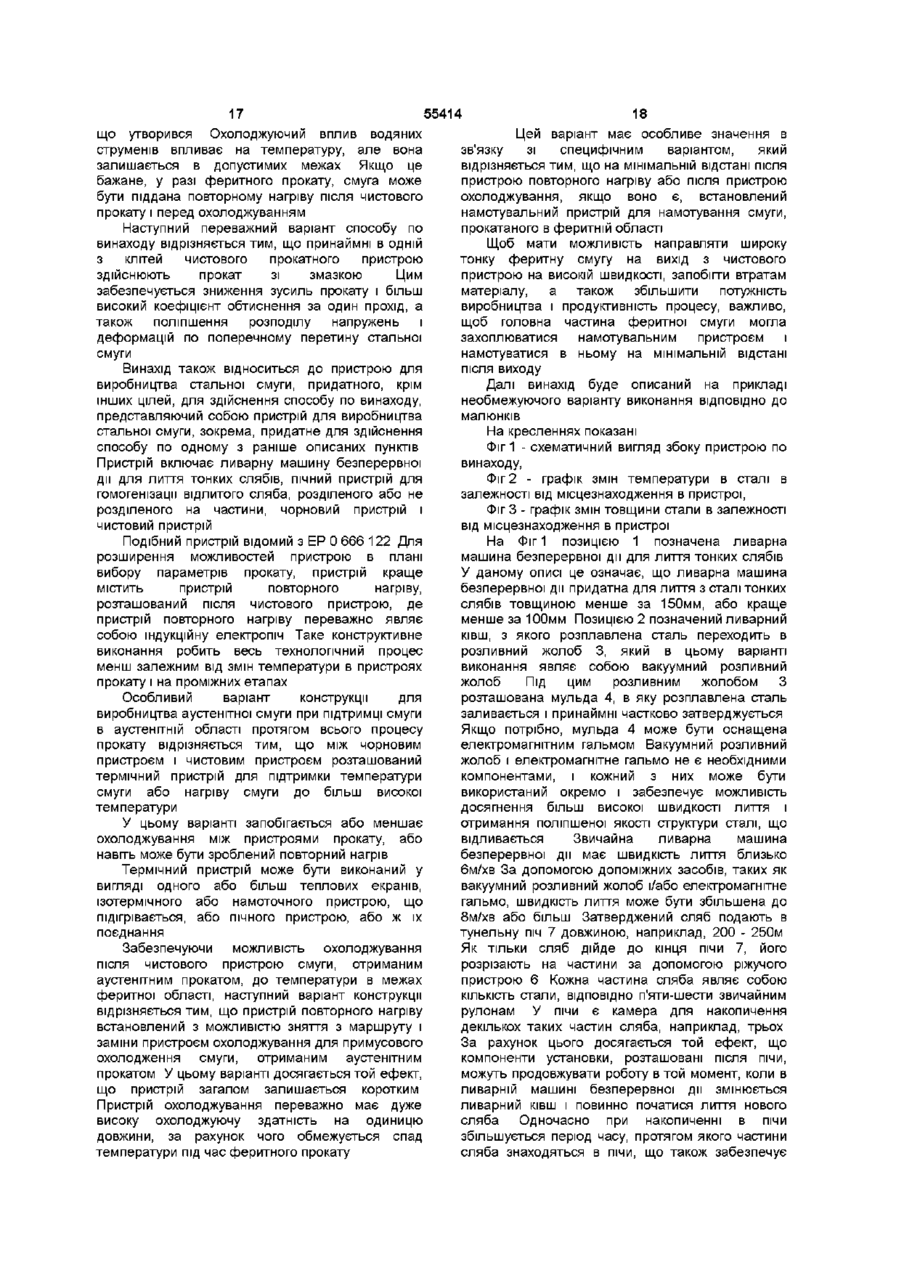

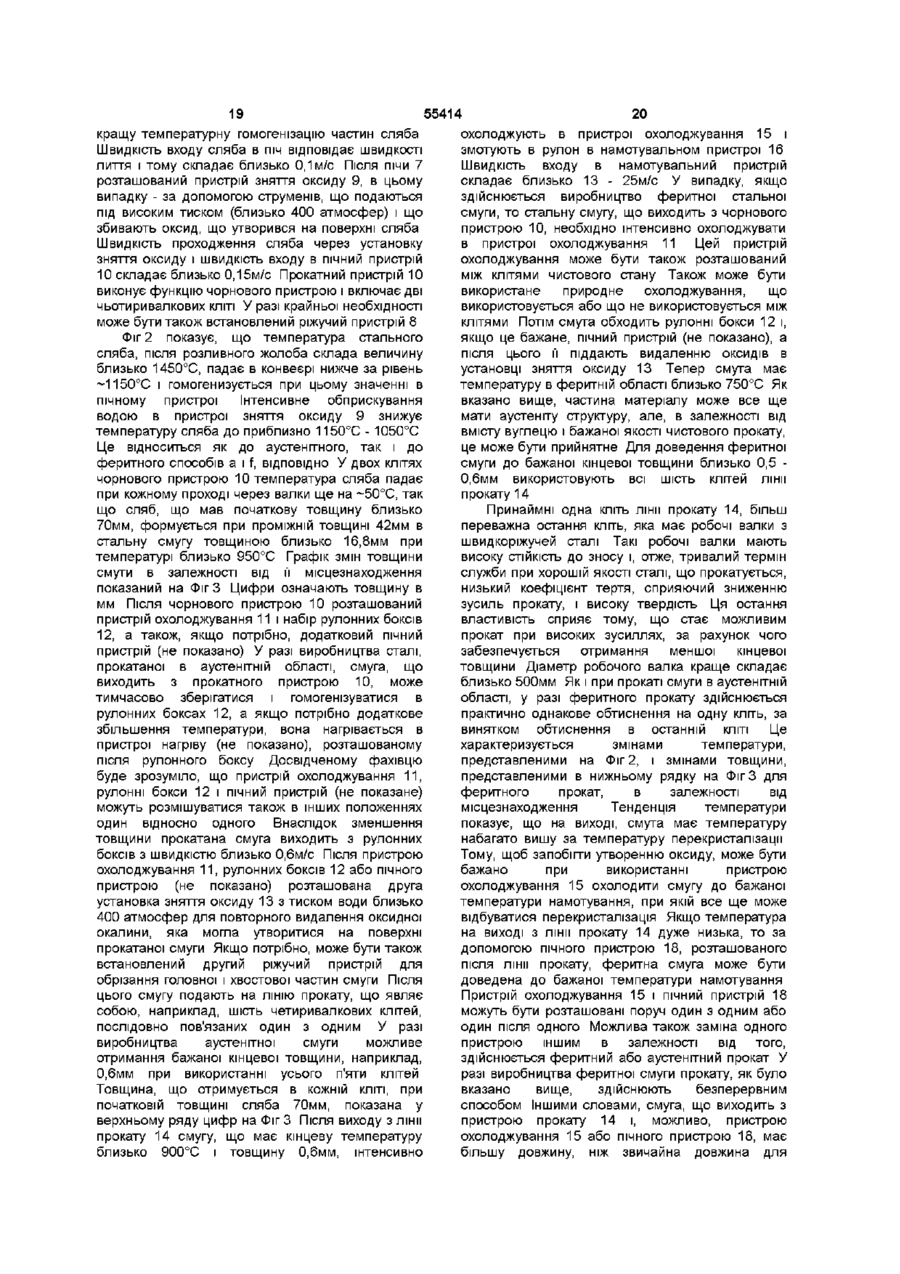

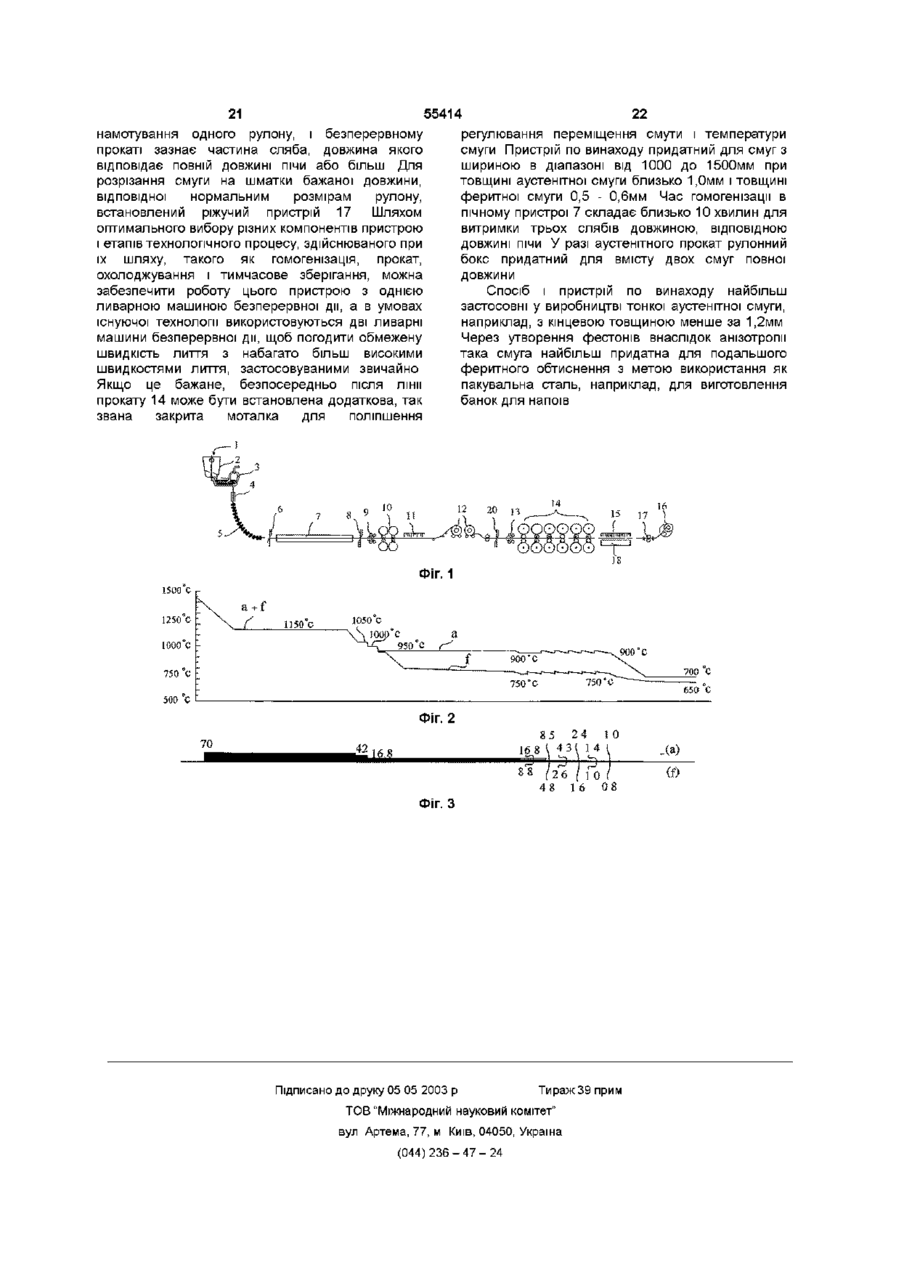

1 Спосіб виробництва сталевої смуги, за яким розплавлену сталь відливають в установці для безперервного розливання в плоску заготовку і, використовуючи теплоту розливу, переміщують її через піч, попередньо прокатують у пристрої для попередньої прокатки і прокатують начисто в пристрої для чистової прокатки в сталеву смугу до бажаної товщини готового виробу, який відрізняється тим, що прокатку сталевої смуги на останній стадії прокатки здійснюють в пристрої для нескінченної або напівнескінченної прокатки, і сталеву смугу, прокатану в феритному або аустенітному стані, по досягненні бажаної товщини готового виробу розрізають на частини бажаної довжини, які потім намотують в рулони 2 Спосіб за п 1, який відрізняється тим, що для отримання сталевої смуги, прокатаної в феритному стані, плоску заготовку прокатують в пристрої для попередньої прокатки в аустенітному стані і після прокатки в аустенітному стані охолоджують до температури, при якій сталь має, в основному, феритну структуру, і смугу, плоску заготовку або частину плоскої заготовки прокатують в пристрої для чистової прокатки при швидкостях, переважно, ВІДПОВІДНИХ ШВИДКОСТІ входу в пристрій для чистової прокатки і подальшого обтиснення по товщині, і щонайменше в одній КЛІТІ пристрою для чистової прокатки прокатують у феритному стані, і сталеву смугу, прокатану в феритному стані, по досягненні бажаної товщини готового виробу розрізають на частини бажаної довжини, які потім намотують в рулони 3 Спосіб за п 1, який відрізняється тим, що для виробництва сталевої смуги, прокатаної в аустенітному стані, смугу, що виходить із пристрою для попередньої прокатки, нагрівають до температури в аустенітній області або витримують при даній температурі і прокатують в пристрої для чистової прокатки, переважно в аустенітному стані, до товщини готового виробу і після даної прокатки охолоджують до температури в феритній області, сталеву смугу, прокатану в аустенітному стані, по досягненні бажаної товщини готового виробу розрізають на частини бажаної довжини, які потім намотують в рулони 4 Спосіб за п 1 або п 2, який відрізняється тим, що смугу в феритному стані після виходу и з пристрою для чистової прокатки змотують в оброблювальному пристрої в рулон при температурі намотування понад 650°С 5 Спосіб за п 2 або п 4, який відрізняється тим, що після виходу з пристрою для чистової прокатки і перед охолодженням, якщо воно має місце, смугу в феритному стані нагрівають до температури, що перевищує температуру рекристалізації 6 Спосіб за п 5, який відрізняється тим, що нагрів виконують шляхом генерування електричного струму в смузі, переважно, в індукційній печі 7 Спосіб за будь-яким із пп 1-6, який відрізняється тим, що прокатку виконують при повністю безперервному процесі від безперервного розливання до нагрівання після пристрою для чистової прокатки 8 Спосіб за будь-яким із пп 1-7, який відрізняється тим, що прокатку виконують при повністю безперервному процесі від безперервного розливання зі швидкістю розливання приблизно 8 м/хв або більше, включаючи прокатку в пристрої для чистової прокатки 9 Спосіб за будь-яким із пп 1-8, який відрізняється тим, що перед входом в пристрій для попередньої прокатки сталеву плоску заготовку розрізають на частини з отриманням плоскої заготовки приблизно такої ж довжини, як і робоча довжина печі 10 Спосіб за будь-яким із пп 1-9, який О Ю Ю 55414 4 відрізняється тим, що плоску заготовку або переважно, більше за 1800 і, краще, більше за частини плоскої заготовки подають у піч зі 2000 швидкістю, яка менше швидкості, з якою заготовку 24 Спосіб за будь-яким із пп 2, 4-23, який або частину плоскої заготовки витягують із печі відрізняється тим, що смугу, прокатану в феритному стані, намотують в рулон 11 Спосіб за будь-яким із пп 1 -10, який безпосередньо після виходу и з пристрою для відрізняється тим, що після попередньої чистової прокатки прокатки шляхом застосування термічного пристрою, наприклад, другої печі і/або 25 Спосіб за будь-яким із пп 1 -24, який щонайменше одного жарозахисного екрана і/або відрізняється тим, що потік розплавленої сталі в приймального короба розмотувача, який може кристалізаторі регулюють за допомогою бути забезпечений засобами для утримування електромагнітного гальма зі щонайменше двома тепла, смугу підтримують при заданій температурі полюсами або нагрівають 26 Спосіб за будь-яким із пп 1 -25, який відрізняється тим, що потік розплавленої сталі в 12 Спосіб за будь-яким із пп 1-11, який кристалізаторі регулюють шляхом використання відрізняється тим, що сталеву плоску заготовку вакуумного проміжного розливного пристрою попердньо прокатують при швидкості, що перевищує відповідну швидкість розливання 27 Спосіб за будь-яким із пп 3-23, 25, 26, який відрізняється тим, що смугу, прокатану в 13 Спосіб за будь-яким із пп 1 -12, який аустенітному стані, яка виходить із пристрою для відрізняється тим, що щонайменше одна чистової прокатки, інтенсивно охолоджують перед прокатна кліть забезпечена робочим валком із намотуванням швидкорізальної сталі 14 Спосіб за будь-яким із пп 1 -13, який 28 Спосіб за будь-яким із пп 3-23, 25-27, який відрізняється тим, що ВІДЛИТІ плоскі заготовки, відрізняється тим, що високоміцну сталеву смугу або частини плоскої заготовки, або заздалегідь виробляють шляхом виконання прокатки в обтиснул плоскі заготовки, або частини плоскої двофазному аустенітно-феритному стані заготовки з'єднують одну з одною і прокатують до 29 Спосіб за п 27 або п 28, який відрізняється товщини готового виробу переважно в тим, що для отримання високоміцної сталевої безперервному процесі смуги вибирають температуру прокатки і обтиснення при плющенні в залежності від складу 15 Спосіб за будь-яким із пп 1 -14, який сталі і режиму охолоджування відрізняється тим, що перед входом сталевої смуги в пристрій для попередньої прокатки з неї 30 Спосіб за будь-яким із пп 27-29, який видаляють окалину у разі наявності окалини на відрізняється тим, що отриману сталеву смугу смузі використовують у рамних конструкціях для автомобілів 16 Спосіб за будь-яким із пп 1 -15, який відрізняється тим, що перед входом сталевої 31 Спосіб за будь-яким із пп 27-30, який смуги в пристрій для чистової прокатки з неї відрізняється тим, що отримана сталева смуга видаляють окалину у разі наявності окалини на має товщину менше за 1,5 мм і відношення смузі ширини до товщини більше за 1400 17 Спосіб за будь-яким із пп 1 -16, який 32 Пристрій для виробництва сталевої смуги, що відрізняється тим, що щонайменше в одній із містить установку для безперервного розливання, прокатних клітей пристрою для чистової прокатки призначену для відливання тонких плоских або пристрою для чорнової прокатки виконують заготовок, піч для гомогенізації відлитої плоскої прокатку зі змащенням заготовки, розділеної або не розділеної на частини, пристрій для попередньої прокатки і 18 Спосіб за будь-яким із пп 1 -17, який пристрій для чистової прокатки, який відрізняється тим, що тонка плоска заготовка на відрізняється тим, що він включає в себе виході з кристалізатора має товщину 40 -100 мм пристрій для повторного нагріву, розташований за 19 Спосіб за будь-яким з пп 1-18, який пристроєм для чистової прокатки, при цьому відрізняється тим, що тонку плоску заготовку даний пристрій для повторного нагріву виконаний обтискують по товщині, в той час як серцевина із можливістю видалення його з траєкторії руху плоскої заготовки є ще рідкою смуги і з можливістю заміни його холодильною 20 Спосіб за будь-яким із пп 1 -19, який установкою для примусового форсованого відрізняється тим, що обтиснення по товщині в охолоджування смуги, прокатаної в аустенітному той час, коли серцевина плоскої заготовки є ще стані рідкою, становить 20 - 40% 21 Спосіб за будь-яким із пп 1 -20, який відрізняється тим, що швидкість на виході з пристрою для чистової прокатки складає менше за 25 м/с, переважно, менше за 20 м/с 22 Спосіб за будь-яким із пп 1 -21, який відрізняється тим, що тонку плоску заготовку гомогенізують в печі до температури 1050 - 1200 °С 23 Спосіб за будь-яким із пп 1 -22, який відрізняється тим, що відношення ширини до товщини смуги, прокатаної в феритному або аустенітному стані, складає більше за 1500, 33 Пристрій за п 32, який відрізняється тим, що пристрій для повторного нагріву є індукційною ПІЧЧЮ 34 Пристрій за п 32 або п 33, який відрізняється тим, що він включає в себе термічний пристрій між пристроєм для попередньої прокатки і пристроєм для чистової прокатки, призначений для утримування смуги при більш високій температурі або нагріванні її до більш високої температури 35 Пристрій за будь-яким із пп 32-34, який відрізняється тим, що на якнайбільш короткій відстані за пристроєм для повторного нагріву або 55414 за холодильною установкою, при наявності м, встановлений намотувальний апарат для намотування смуги, прокатаної в феритному стані 36 Пристрій за будь-яким з пп 32-35, який відрізняється тим, що за пристроєм для чистової прокатки і перед пристроєм для намотування смуги встановлена холодильна установка для інтенсивного охолоджування катаної смуги 37 Пристрій за п 36, який відрізняється тим, що на якнайбільш короткій відстані за холодильною установкою встановлений намотувальний апарат для намотування смуги, прокатаної в феритному стані 38 Пристрій за будь-яким із пп 32-37, який відрізняється тим, що за пристроєм для попередньої прокатки і перед пристроєм для намотування сталевої смуги передбачений пристрій для різання смуги 39 Пристрій за будь-яким із пп 32-38, який відрізняється тим, що безпосередньо за пристроєм для чистової прокатки встановлений закритий намотувальний апарат 40 Пристрій за будь-яким із пп 32-39, який відрізняється тим, що між пристроєм для попередньої прокатки і пристроєм для чистової прокатки передбачена холодильна установка 41 Пристрій за будь-яким із пп 32-40, який відрізняється тим, що кристалізатор установки для безперервного розливання оснащений електромагнітним гальмом 42 Пристрій за будь-яким із пп 32-41, який відрізняється тим, що установка для безперервного розливання оснащена вакуумним проміжним розливним пристроєм Винахід відноситься до способу виробництва стальної смуги, по якому розплавлену сталь відливають в сляб на ливарній машині безперервної дії, а потім, з використанням тепла лиття, транспортують через пічний пристрій, піддають обтисненню в чорновому пристрої і остаточно прокатують в чистовому пристрої в стальну смугу потрібної товщини, і до пристрою для здійснення цього способу Такий спосіб відомий з європейської патентної заявки ЕР 0 666 122 Даний винахід особливо підходить для прокату тонких слябів товщиною менше за 150мм, краще менше за 100мм, ще краще в діапазоні товщини від 40 до 100мм У ЕР 0 666 122 описаний спосіб, в якому, після гомогенізації в тунельній тчи, тонкий стальний сляб, що безперервно відпивається, прокатують на декількох етапах гарячого прокату, тобто в аустенітном діапазоні, в смугу товщиною менше за 2мм Для отримання такої кінцевої товщини в пристроях прокату і ЛІНІЯХ прокату, які можуть бути реалізовані на практиці, пропонується піддавати стальну смугу повторному нагріву принаймні після першої КЛІТІ стану, краще, за допомогою індукційної електропічи Між ливарною машиною безперервної дії і тунельною піччю знаходиться ріжучий пристрій, яким тонкий стальний сляб, що безперервно відпивається, може бути розрізаний на шматки приблизно однакової довжини, після чого ці шматки гомогенізують в тунельній пічи при температурі близько 1050 - 1150°С Після виходу з тунельної пічи шматки можуть, якщо це потрібно, знов розрізані на половинні сляби з вагою, ВІДПОВІДНОЮ вазі рулону, який повинен бути виготовлен Кожний половинний сляб прокатується в смугу бажаної кінцевої товщини і потім намотується за допомогою намотувального пристрою, встановленого після пристрою проката цього способу Згідно З ЦІЄЮ публікацією, тонкий сляб товщиною менше за 100мм відливають на ливарній машині безперервної дії, піддають гарячому прокаті в аустенітній області, охолоджують до феритної області і потім намотують в рулон У цьому способі має місце безперервний потік стали від ливарної машини безперервної дії до намотувального пристрою для намотування стальної смуги, прокатаної в феритній області DE-A-19 5201832 відноситься до способу і пристрою для виробництва стальної смуги, що володіє властивостями холоднокатаної стали Мета винаходу по DE-A-19 520 832 складається в створенні способу, який не вимагає етапу повторного нагріву до аустенітної області DE-A-19 520 832 пропонує єдиний етап чорнового обтиснення без повторного нагріву з подальшим охолоджуванням смуги до феритної області і феритним прокатом в температурному діапазоні 850 - 600°С У цьому способі стальну смугу виготовляють за принципом «рулон за рулоном» Задача даного винаходу складається у створенні способу відомого типу, який надає більше можливостей і, крім того, за допомогою якого стальна смуга може бути виготовлена з більшою продуктивністю Поставлена задача вирішується способом по винаходу, який відрізняється тим, що а для виробництва стальної смуги, прокатаної в феритній області, сляб прокатують в чорновому пристрої в аустенітній області, потім охолоджують до температури, при якій сталь має в основному феритну структуру, після чого смугу, сляб або частину сляба прокатують в чистовому пристрої ЕР-А-0 306 076 відноситься до безперервного процесу виробництва стальної смути, прокатаної в феритній області, і до пристрою для здійснення при швидкостях, які взагалі ВІДПОВІДНІ ШВИДКОСТІ входу в чистовий пристрій і подачі на подальші етапи обтиснення, і як мінімум в одній КЛІТІ чистового пристрою прокатують в феритній області, b для виробництва стальної смуги, прокатаної в аустенітній області, смугу, що виходить з чорнового пристрою, нагрівають або підтримують при температурі аустенітної області і прокатують в 55414 чистовому пристрої в аустенітній області до кінцевої товщини, після чого охолоджують до температури феритної області, а після досягнення бажаної кінцевої товщини стальну смугу, прокатану в аустенітній або феритній області, розрізають на частини бажаної довжини, які потім намотують в рулон У цьому контексті під «смугою» мається на увазі сляб, підданий обтисненням, як до, так і після досягнення кінцевої товщини Спосіб краще здійснюють як безперервний або напівбезперервний Винахід заснований на множині нових і оригінальних ідей Одна з нових ідей складається в можливості застосування способу, яким за відомою колишньою технологію можна було виготовляти лише гарячекатану смугу, таким чином, що за допомогою цього способу, крім смуги, прокатаної в аустенітній області, з використанням практично тих же засобів може бути отримана смуга, прокатана в феритній області, з властивостями холоднокатаної стальної смуги Це відкриває можливість виробництва більш широкого діапазону стальних смут в пристрої, яке само по собі відоме, зокрема, виробництва за його допомогою стальних смуг, які мають значно більш високу вартість на ринку Крім того, як буде показано далі, спосіб дає особливу перевагу у разі прокату феритної смуги Друга нова ідея заснована на розумінні того, що існує можливість отримання значних переваг за рахунок способу, в якому не використовується принцип «рулон за рулоном», а здійснюється прокат одного або більше слябів в смугу бажаної кінцевої товщини напівбезперервним або безперервним образом Напівбезперервний спосіб потрібно розуміти як спосіб, в якому декілька рулонів, краще більш трьох рулонів і ще краще більш п'яти рулонів звичайного розміру, намотаних з одного сляба, прокатують до кінцевої товщини за допомогою безперервного процесу принаймні в чистовому пристрої У безперервному способі прокату слябів або - після чорнового пристрою смуги з'єднують один з одним так, що в чистовому пристрої може бути здійснений безперервний технологічний процес, так що в безперервному або нагавбезперервном способі відсутній матеріальний зв'язок між сталлю в ливарній машині безперервної дії, з одного боку, і сталлю, що прокатується в чистовому пристрої, з іншого боку Початковою, точкою для традиційного способу виробництва стальної смуги є гарячекатаний рулон, який також проводиться відомим способом, описаним в ЕР 0 666 112, шляхом розрізання сляба на частини, ВІДПОВІДНО бажаній вазі рулону Звичайно цей вигляд гарячекатаного рулону має вагу від 16 до ЗО тонн Цей спосіб виробництва має серйозні недоліки Один з недоліків складається в тому, що при великому співвідношенні ширини до товщини отриманої стальної смуги регулювання профілю, іншими словами, змін товщини по ширині смуги, утруднено Регулювання профілю особливо скрутне, коли смуга входить в чистовий пристрій і 8 виходить з нього Через нерівномірність потоку матеріалу, зокрема, через пов'язані з цим неоднорідності напруження і коливання температури, виникаючих в смузі, головна і хвостова частини гарячекатаної стальної смуги, яка підлягає подальшому прокату, поводяться в чистовому пристрої інакше, ніж середня частина Для підтримки головної і хвостової частин, що мають поганий профіль, як можна більш короткими, на практиці застосовують сучасні способи направленого управління і самоадаптацм, а також цифрове моделювання Незважаючи на ці прийоми, головні та хвостові частини кожного рулону повинні відбракувати, цей брак може складати десятки метрів смуги з коливаннями товщини в 4 рази або більш допустимого значення У пристроях, що використовуються в цей час, співвідношення ширини і товщини для смуги, прокатаної в аустенітній області, в діапазоні 1200 1400 вважається практично досяжною межею, будь-яке підвищення цього співвідношення приводить до утворення дуже довгої головної і хвостової частини до досягнення стабільного режиму і, отже, до збільшення відбракування З іншого боку, для підвищення продуктивності переробки сировини в стальну смугу, як в аустенітній області, тобто гарячим прокатом, так і холодним прокатом, існує необхідність в збільшенні ширини при незмінній або зменшуваній товщині На ринку бажані коефіцієнти відношення ширини до товщини 2000 і більш, однак по причинах, описаних вище, при використанні відомого способу це практично недосяжне У способі по винаходу є можливість чорнового обтиснення стальної смуги, краще після виходу з пічного пристрою, безперервним способом в аустенітній області, прокат в чистовому пристрої до кінцевої товщини і подальшого розрізання в ріжучому пристрої на смуги бажаної довжини і їх намотування в рулони У напівбезперервном способі сляб доцільної довжини гомогенізує в тчи, після чого піддають чорновому обтисненню і чистовому прокату, де проміжного накопичення не відбувається, а сляб подають в чорновий стан і чистовий прокатний стан і прокатують Швидкість ЛИТТЯ слябів звичайної товщини складає близько бм/хв Однак принаймні чистовий прокат краще здійснювати при швидкості, заснованій на синтезованій швидкості лиття близько 12м/хв Цього можна досягнути шляхом використання багатониткової ливарної машини або більшої КІЛЬКОСТІ ливарних машин Одночасно сляби, які виробляють можуть з'єднуватися між собою, утворюючи безперервний сляб Інша альтернатива передбачає чорнове обтиснення слябів, потім з'єднання їх, можливо, в поєднанні з боксом для тимчасового зберігання рулонів У обох випадках можливе проведення безперервного технологічного процесу прокату в чистовому пристрої При використанні багатониткової ливарної машини або більшої КІЛЬКОСТІ ливарних машин можливе також безперервне завантаження пічного пристрою і постійна підтримка напівбезперервного 55414 10 процесу Звісно, МОЖЛИВО також порулонне можливість отримання високих співвідношень виробництво шляхом різання коротких слябів, хоч ширинил'овщини, але і можливість отримання це не дає всіх вигід напівбезперервного або набагато меншої кінцевої товщини в аустенітній безперервного способу області, чому досі вважалося можливим і Напівбезперервний або безперервний спосіб практично досяжним має ряд переваг При аустенітнем прокаті, званому також гарячим прокатом, суворо виключається прокат в У відомому способі, в якому прокатують рулон температурному діапазоні, в якому аустенітна і за рулоном, кожна смуга, намотана в рулон після феритна структури матеріалу існують одночасно, прокату, повинна подаватися в прокатний стан оскільки в цій так званій двофазній області Якщо потрібна мала кінцева товщина, то при структура матеріалу непередбачувана Основна подачі смуги в прокатний стан верхні валки лежать причина цього складається в тому, що при на нижніх, і кінцева товщина досягається за зниженні температури нижче за 910°С процентний допомогою еластичної деформації валків і вміст аустенітного матеріалу зменшується дуже прокатного стану Крім труднощів регулювання швидко Більше за 80% стали в залежності від кінцевої товщини, відомий спосіб має такі вмісту вуглецю трансформується в ферит при додаткові недоліки, як низька швидкість входу і температурі ~850°С неможливість змазки під час прокату, оскільки це знижує тертя до такої міри, що валки не При прокаті в двофазній області, тобто в захоплюють смугу температурній області, яка в основному лежить між 850 і 920°С, ВІДПОВІДНІ КІЛЬКОСТІ аустеніта і У безперервному або напівбезперервному фериту розподілені негомогенно через неминучу способі прокату, смугу подають на прокат, після негомогенність температури по поперечному чого з цієї смуги намотують ряд рулонів У такому перетину смуги Оскільки трансформація з способі можлива одноразова подача смуги без аустеніта в ферит пов'язана з температурними змазки, а потім змазка під час прокату Змазка під ефектами, об'ємними ефектами і ефектами час прокату має ряд переваг знижений знос формування, негомогенний розподіл аустеніта і валків, знижені зусилля прокату і за рахунок цього ферита означає дуже погане регулювання менші значення кінцевої товщини, кращий профілю і структури смуги Щоб уникнути прокат в розподіл напружень по поперечному перетину двофазній області, звичайно не здійснюють прокат смуги і за рахунок цього краще регулювання в аустенітній області до товщини менше за 1,5мм, текстури у виняткових випадках - до 1,2мм Спосіб Крім того, безперервний або безперервного або напівбезперервного прокат напівбезпрерервний прокат дає такі переваги, як відкриває шлях для отримання меншої товщини, збільшення досяжного діапазону співвідношень аж до 0,6мм, в аустенітній області Краще ширини-товщини в смузі, яка прокатана до використовують тонкий сляб з товщиною у кінцевої товщини, зменшення опуклості і вищезазначеному діапазоні Краще сляб підвищення вихідної швидкості смуги після гомогенізують в тчи в температурній області від проходження останнього прокату 1050 до 1200°С, кращевід 1100 до 1200°С, тобто Випробування, імітаційне і математичне приблизно при 1150°С У безперервному або моделювання показали, що за допомогою цього напівбезперервному способі смугу безперервно способу можна досягнути співвідношень шириниподають в установку, навіть, краще, товщини більше за 1500, ще більше за 1800, а при безпосередньо до і після ріжучого пристрою, який досить високій швидкості прокат - більше за 2000 розрізає смугу на частиш бажаної довжини Тому для матеріалу, прокатаного в аустенітній і можна підтримувати високу швидкість прокат без феритній області Краще використовується тонкий ризику, що смуга стане некерованою внаслідок сляб товщиною від 40 до 100мм після виходу з аеродинамічних ефектів Встановлено, що кінцева мульди ливарної машини безперервної дії Крім товщина в аустенітній області 0,6 - 0,7мм легко інших переваг, пов'язаних з більшою свободою у досяжна при вихідних швидкостях з останньої КЛІТІ виборі форми мульди і поліпшенням регулювання чистового прокатного стану менше за 25м/с У потоку в мульді, сляб піддають обтисненню після залежності від КІЛЬКОСТІ клітей в чистовому виходу з мульди в такому режимі, коли його прокатному стані і складу стали, ці величини також серцевина ще рідка (обтиснення з рідкою досяжні при вихідних швидкостях 20м/с серцевиною, ОРС) Обтиснення звичайно утворюють в діапазоні від 20 до 40% Переважна Спосіб по винаходу дуже ефективно товщина сляба на вході в піч складає величину в використовує той факт, що прокаті зазнає тонкий діапазоні від 60 до 80мм Встановлено, що можна сляб У традиційному гарячому прокаті прокатувати тонкий сляб з товщиною у використовують сляб товщиною близько 250мм вищезазначеному діапазоні в аустенітній області Такий сляб з обох сторін має крайову область до кінцевої товщини 0,6 мм або навіть менш Тому шириною близько 100мм, в якій відбувається при ширині сляба або смуги 1500мм або більш при падіння температури приблизно на 50°С, це нинішньому рівні технології досяжно означає, що досить широкі крайові області сляба співвідношення ширинил'овщини 2500 значно холодніше, ніж середня частина Для досвідченого фахівця буде зрозуміло, що досяжні також більш низькі співвідношення ширинил'овщини, але вище за співвідношення 1500, яке дає НИНІШНІЙ рівень технології Особливістю даного винаходу є не тільки Аустенітне прокат такого сляба може проводитися тільки доти, поки ці крайові області не увійдуть в двофазний аустенітно-феритний діапазон температур У тонких слябах ці крайові області значно вужчають (до декількох міліметрів), і 12 11 55414 падіння температури в цих крайових областях товщині навіть в двофазній області виходить також значно менше (трохи градусів, 5 - 10°С) При гомогенна і регульована структура За рахунок аустенітном прокаті, що починається з тонких вибору температури прокат і величини обтиснення слябів, утвориться набагато більш обширна в залежності від складу стали (фазоутворюючих аустенітна робоча область елементів), а також режиму охолоджування можна отримувати бажану високоміцну сталь дешевим і Спосіб по винаходу має також перевагу, ефективним способом Таким чином, можливе пов'язану з профілем смуги Щоб смуга правильно виготовлення високоміцної сталі нормальної прямувала при проходженні через різні прокатні товщини прямим способом Такі тонкі ВИСОКОМІЦНІ стани, вона має опуклість, тобто злегка потовщену стали особливо потрібно в автомобільній середню частину Для запобігання деформаціям в промисловості, де є необхідність в міцних, але подовжньому напрямі опуклість під час прокат легких конструкціях з міркувань безпеки і повинна мати постійну величину При обтисненні, споживання енергії Це також відкриває шлях для або зменшенні товщини, це означає, що відносна використання нових конструкцій рам автомобілів величина опуклості збільшується Такі високі Прикладами таких високоміцних сталей є так звані ВІДНОСНІ опуклості небажані 3 іншого боку, при двофазні стали і ТРИП-стали, склад і властивості малій товщині смуги правильно направити кромки яких вважаються включеними в даний опис смуги неможливо шляхом цього посилання Тому у виробництві У способі по винаходу здійснюють високоміцних сталей з малою товщиною, прокат безперервне регулювання напряму смуги аж до здійснюють в двофазній області Цей спосіб являє намотувального пристрою, так що регулювання собою варіант здійснення даного винаходу і напряму сторін необов'язкове, і достатньою розглядається як такий, який виконується на етапі виявляється більш низька опуклість b Спосіб по винаходу надає стальну смугу з новим поєднанням структури (аустенітного прокат Збільшена робоча область, пов'язана з до кінцевої товщини) і кінцевої товщини (менше за температурою гомогенізації, швидкістю прокат і 1,2, краще менше за 0,9мм) Такі стальні смуги температурою виходу з чистового прокатного мають нові області застосування стану досягається у варіанті способу по винаходу, в якому принаймні один етап обтиснення У цей час традиційною є така технологія, коли виконують в феритній області для отримання стальної смуги товщиною менше за 1,2мм смугу, прокатану в аустенітній області, При цьому під феритною областю мається на піддають холодному прокаті до кінцевої товщини, увазі температурна область, в якій принаймні 75%, в тому числі і в тих випадках, коли не краще принаймні 90% матеріалу має феритну пред'являються вимоги у якості поверхні і структуру Краще уникати температурної області, в формуємісті, що отримується при холодному якій дві фази присутні одночасно 3 іншого боку, прокаті краще виконувати етапи феритного прокат при такій високій температурі, щоб після намотування Приклади застосування таких смуг включають в рулон сталь перекристалізувалась в рулоні Для стальні деталі, що вимагають лише обмеженої низьковуглецевих сталей із вмістом вуглецю вище формуємісті і/або якості поверхні, наприклад, за 0,03% температура намотування знаходиться в радіатори центрального опалювання, внутрішні діапазоні від 650 до 720°С, для деталі автомобілів, панелі для будівельної наднизковуглецевих сталей із вмістом вуглецю промисловості, бочки і труби менше за 0,01% переважні температури, Таким чином, спосіб по винаходу забезпечує намотування в діапазоні від 650 до 770°С Така отримання стали нової якості для застосування в стальна смуга, прокатана в феритній області, областях, в яких досі використовувалася набагато придатна для заміни звичайної холоднокатаної більш дорога холоднокатана сталь стальної смуги або як висхідний матеріал для Інша перевага способу по винаходу подальшого холодного прокат відомим способом і складається в тому, що він придатний для для відомих областей застосування виробництва високоміцної сталі з товщиною, недосяжною до цього часу прямим способом, яка У випадку низьковуглецевої стали на стадії потрібна, наприклад, в автомобільній феритного прокат виготовляють стальну смугу, яка промисловості Для виробництва високоміцної після перекристализацм в рулоні має сталі малої товщини відомий спосіб холодного грубозернисту структуру і тому відносно низька прокат стальної смути, прокатаного до цього в межа текучості Така смуга добре підходить для аустенітній області, до бажаної товщини і потім подальшої обробки звичайними способами отримання бажаних прочносних властивостей холодного прокат Така смуга, якщо вона досить шляхом повторного нагріву смуги до аустенітної тонка, також придатна для заміни холоднокатаної області з подальшим регульованим смуги для застосування у великій КІЛЬКОСТІ охолоджуванням областей застосування За допомогою способу по винаходу можливе Перевага використання наднизковуглецевій виготовлення високоміцної сталі бажаної товщини стали (вміст вуглецю менш (0,01%) складається в прямим способом Як згадувалося вище, тонкий тому, що вона має низький опір деформації при сляб має вельми гомогенний температурний високій температурі в феритній області Крім того, розподіл, що дає можливість, з одного боку, цей тип сталі забезпечує можливість однофазного отримати малу кінцеву товщину, а з іншого боку, феритного прокат в широкому температурному здійснювати прокат в двофазній області при інтервалі Тому спосіб, описаний у винаході, може гомогенній структурі У результаті при малій бути вельми вигідним в застосуванні до 14 13 55414 наднизковуглецевих сталей для виробництва можливість досягнення бажаної величини стальної смуги з хорошими деформаційними кінцевого обтиснення без доведення стали до властивостями температури нижче перехідної Це тим більше важливе по тій причині, що при високих Отримана смуга може бути піддана подальшій температурах, тобто при охолоджуванні з обробці звичайним способом, наприклад, аустенітної області, процентний вміст аустенітної цькуванню, можливо, холодному прокату, відпалу фази набагато більше залежить від температури, або наплавці металевого покриття і чим в тій області, де температури знижуються до дресируванню Можливе також нанесення переходу в повністю феритний матеріал органічного покриття Напівбезперервний або безперервний спосіб Це дає можливість почати чистове феритне по винаходу забезпечує можливість використання обтиснення при температурі, яка набагато вище простої установки для здійснення ряду перехідної температури, за рахунок чого в технологічних процесів, які, в залежності від матеріалі присутній 100% фериту і, ВІДПОВІДНО, вибраних температур і режимів прокат, додають лише невелика КІЛЬКІСТЬ аустеніта, що не впливає стальним смугам нові властивості Можливе на властивості кінцевого продукту Крім того, прокат смуги в аустенітній області, аустенітноКІЛЬКІСТЬ фериту в цьому температурному феритне прокат в двофазній області або, в діапазоні лише в деяких межах залежить від основному, в феритній області Відносно температури При повністю аустенітному прокаті температури ці області майже змикаються один з основна мета складається в підтримці одним, однак шляхом прокат в цих областях температури стали на рівні трохи вище отримують смуги для різних областей мінімальної При виборі однієї або більше стадії застосування обтиснення в феритном діапазоні потрібно тільки не перевищити певної максимальної температури Спосіб по винаходу має особливі переваги при Цю вимогу виконати набагато легше виконанні в безперервному варіанті У напівбезперервном варіанті прокатують сляби При цьому забезпечується також той ефект, доцільної довжини Це робиться потій причині, що що, незважаючи на здійснення обтиснення в ливарні машини безперервної дії, що є в цей час феритній області, температура під час всього не забезпечують потоку маси, достатнього для процесу прокату може підтримуватися трохи вище технологічного процесу прокат за температуру, при якій в рулоні відбувається самочинна перекристалізація На практиці Для регулювання потоку в мульді, щоб, крім можливо, незважаючи на величину перехідної іншого, підвищити внутрішню чистоту і якість температури 723°С, при певному високому ВМІСТІ поверхні, можна використати два або більш вуглецю, починати чистовий феритний прокат при полярних електромагнітних гальма 3 тими ж температурі близько 750 - 800°С, або навіть до перевагами регулювання потоку в мульді можливе 850°С в тих випадках, коли допустимі високі також при використанні вакуумного розливного концентрації аустеніта, наприклад, 10% жолоба в поєднанні з електромагнітним гальмом, як згадувалося вище, або без нього У поєднанні з описаними вище заходами досягається ще більша міра свободи, якщо це Додаткова перевага використання бажане, при використанні марок стали ULC електромагнітного гальма або вакуумного (наднизковуглецеві) або ELC (особливо розливного жолоба складається в можливості низковуглецеві), в яких вміст вуглецю складає досягнення більш високих швидкостей лиття менше ~ за 0,04% Очевидно, що для регулювання профілю смуги досить набагато більш простого управління Переважний варіант здійснення способу по із зворотним зв'язком винаходу, що забезпечує більше можливостей для вибору параметрів прокату в феритній області, Краще, щоб на етапі а, після виходу з відрізняється тим, що після виходу з чистового чистового пристрою, феритна смуга намотувалася пристрою і перед намотуванням, якщо вона є, в рулон при температурі в намоточном пристрої феритною стальною смугою нагрівають до вище за 650°С Потім може статися температури вище за температуру перекристалізація стали в рулоні і в цьому випадку перекристалізації і, переважно, тим, що нагрів виключається додатковий етап перекристалізації здійснюють шляхом генерування в смузі Загальна проблема аустенітного і феритного електричного струму, переважно в індукційній прокат сталі складається в регулюванні електропічи За рахунок нагріву смуги після виходу температури стали у взаємозв'язку з КІЛЬКІСТЮ з чистового пристрою до бажаної температури, етапів прокат і величиною обтиснення за один переважно вище за температуру етап прокат перекристалізації, допускається більший спад Спосіб, що пропонується володіє тією температури гад час чистового обтиснення Отже, перевагою, що при правильному виборі перехідної досягається велика свобода у виборі вхідної товщини при переході з аустенітної області в температури, коефіцієнта обтиснення за один феритну область виключається небажане прокат в прохід, КІЛЬКОСТІ проходів прокату і будь-яких так званій двофазній області, в якій аустенітний можливих додаткових етапів матеріал переходить в феритний матеріал і аустенітний і феритний матеріали присутні Найбільш ВІДПОВІДНИМ способом нагріву, одночасно зокрема, для температури стали нижче точки Кюрі і при нормальній кінцевій товщині в інтервалі від При правильному виборі температури 2,0 до 0,5мм є індуктивний нагрів, який може бути гомогенізації в тчи і на стадіях обтиснення, а зроблений за допомогою загальнодоступних також швидкостей прокат, забезпечується 16 15 55414 засобів і узгодити більш високу швидкість прокату чорнового пристрою і/або чистового пристрою з Наступна важлива перевага цього варіанту продуктивністю ливарної машини безперервної дії, здійснення пов'язана з швидкістю лиття сучасного переважно, щоб на етапі а швидкість подачі сляба покоління ливарних машин безперервної дії, що або шматків сляба в пічний пристрій була більш промислове випускаються для лиття тонких слябів низкой, ніж швидкість видобування з пічного з сталі Такі ливарні машини мають швидкість пристрою лиття, тобто швидкість, при якій відлитий сляб виходить з ливарної машини, близько бм/хв при Утому випадку, якщо стальна смуга отримана товщині сляба менше за 150мм, і особливо менше аустенітним, або гарячим прокатом ВІДПОВІДНО ДО за 100мм У ВІДОМІЙ традиційній технології така вищеописаного етапу Ь, смута повинна швидкість без вживання спеціальних заходів при прокатуватися в чистовому пристрої в основному в виробництві феритної смуги повністю аустенітній області Як вказувалося вище, під час безперервним способом по даному винаходу охолоджування з аустенітной області при відносно створює певні проблеми У способі, згаданому малих змінах температури з'являються вельми вище, в якому стальна смуга нагрівається після значні КІЛЬКОСТІ фериту Щоб запобігти дуже чистового прокату, робить можливим більший спад сильному охолоджуванню і, отже, дуже сильне температури в чистовому апараті і, таким чином, утворення фериту, краще на етапі b після дозволяє здійснювати прокат при більш низькій чорнового обтиснення підтримувати температуру ВХІДНІЙ швидкості Цей переважний варіант смуги або нагріванням смуги за допомогою відкриває шлях для повністю безперервного термічного пристрою, такого як другий пічний процесу, навіть при використанні ливарних машин пристрій, і/або одного або більш теплових екранів безперервної дії, що маються в цей час і/або рулонних боксів, оснащених або не оснащених засобами утримання тепла або нагріву Модельні випробування і математичне моделювання показали, що повністю безперервний процес прокату феритної смуги можливий при швидкостях лиття близько 8м/хв або більш У принципі, тоді повинне бути можливим і виключення операції додаткового нагріву після чистового прокату Однак, як вже вказувалося, щоб зберігати велику свободу вибору параметрів прокату, такий етап нагріву буває бажано використати, крім інших причин, і для нагріву кромок смуги Зокрема, при використанні даного способу для виробництва феритної смуги, у разі відмінностей між швидкістю лиття і бажаною швидкістю прокату в чистових валків, з урахуванням коефіцієнта обтиснення, краще розрізати відлитий сляб на частині максимальної можливої довжини Верхнє значення цієї довжини буде обмежене відстанню між вихідною стороною ливарної машини і вхідною стороною першої КЛІТІ чорнового пристрою При забезпеченні температурної гомогенізації відлитого сляба такий сляб на практиці може бути розрізаний на частини приблизно такої ж довжини, як довжина пічного пристрою Для реальної установки це означає розрізання на частині довжиною близько 200м, з яких може бути виготовлене 5 - 6 рулонів смуги нормальних розмірів в безперервному технологічному процесі, який тут також називається напівбезперервним процесом Найбільш ВІДПОВІДНИМ способом для цього є завантаження пічного пристрою відлитим слябом або частинами сляба, підданими або не підданими попередньому обтисненню Потім ПІЧНИЙ пристрій працює як буфер для партії слябів, частин сляба або смуг, кожний з яких після цього може зазнавати напівбезперервний аустенітний прокат і, якщо бажано, подальшому феритному прокату без регулярних головних і хвостових втрат Щоб отримати шматки бажаної довжини, використовують ріжучий пристрій, сам по собі відомий, який розташований між ливарною машиною безперервної дії і пічним пристроєм Щоб поліпшити гомогенізацію відлитого сляба Термічний пристрій може бути розміщений вище або нижче маршруту стальної смуги або зніматися з маршруту, якщо вон не може залишатися на цьому маршруті, коли не в и ко р исто вується Модельні випробування і математичне моделювання показали, що при нинішньому стані технології технічно неможливо здійснити прокат безперервним способом стального тонкого сляба завтовшки 150мм або менш, наприклад, 100мм або менш, до кінцевої товщини близько 0,5 - 0,6мм повністю в аустенітній області Враховуючи цю обставину, краще розділити технологічний процес аустенітного прокату на ряд послідовних оптимально вибраних і оптимально узгоджених підпроцесів Така оптимальна узгодженість може бути досягнута в наступному варіанті здійснення способу по винаходу, який відрізняється тим, що на етапі b стальний сляб піддають чорновому обтисненню при більш високій швидкості, ніж швидкість лиття, і більш переважна тим, що стальну смугу піддають кінцевому обтисненню при більш високій швидкості, ніж швидкість чорнового обтиснення Для отримання кращої якості поверхні краще, принаймні на одному з етапів а або Ь, перед входом стальної смуги в чорновий пристрій, видалити з и поверхні плівку окалини, що є на ній Це запобігає появі зухвалених поверхневих дефектів впресовання в поверхню оксидів, присутніх на ній, під час чорнового обтиснення Може застосовуватися звичайний спосіб видалення оксиду з використанням водяних струменів високого тиску, за винятком таких, які приводять до дуже великих теплових втрат стального сляба Для отримання хорошої якості поверхні краще, принаймні на одному з етапів а або Ь, перед входом стальної смуги в чистовий пристрій, видалити з и поверхні плівку окалини, що є на ній При використанні, наприклад, водяних струменів високого тиску, можна видалити будь-який оксид, 18 17 55414 що утворився Охолоджуючий вплив водяних Цей варіант має особливе значення в струменів впливає на температуру, але вона зв'язку зі специфічним варіантом, який залишається в допустимих межах Якщо це відрізняється тим, що на мінімальній відстані після бажане, у разі феритного прокату, смуга може пристрою повторного нагріву або після пристрою бути піддана повторному нагріву після чистового охолоджування, якщо воно є, встановлений прокату і перед охолоджуванням намотувальний пристрій для намотування смуги, прокатаного в феритній області Наступний переважний варіант способу по винаходу відрізняється тим, що принаймні в одній Щоб мати можливість направляти широку з клітей чистового прокатного пристрою тонку феритну смугу на вихід з чистового здійснюють прокат зі змазкою Цим пристрою на високій швидкості, запобігти втратам забезпечується зниження зусиль прокату і більш матеріалу, а також збільшити потужність високий коефіцієнт обтиснення за один прохід, а виробництва і продуктивність процесу, важливо, також поліпшення розподілу напружень і щоб головна частина феритної смуги могла деформацій по поперечному перетину стальної захоплюватися намотувальним пристроєм і смуги намотуватися в ньому на мінімальній відстані після виходу Винахід також відноситься до пристрою для виробництва стальної смуги, придатного, крім Далі винахід буде описаний на прикладі інших цілей, для здійснення способу по винаходу, необмежуючого варіанту виконання ВІДПОВІДНО ДО представляючий собою пристрій для виробництва малюнків стальної смуги, зокрема, придатне для здійснення На кресленнях показані способу по одному з раніше описаних пунктів Фіг 1 - схематичний вигляд збоку пристрою по Пристрій включає ливарну машину безперервної винаходу, дії для лиття тонких слябів, пічний пристрій для Фіг 2 - графік змін температури в сталі в гомогенізації відлитого сляба, розділеного або не залежності від місцезнаходження в пристрої, розділеного на частини, чорновий пристрій і Фіг 3 - графік змін товщини стали в залежності чистовий пристрій від місцезнаходження в пристрої Подібний пристрій відомий з ЕР 0 666 122 Для На Фіг 1 позицією 1 позначена ливарна розширення можливостей пристрою в плані машина безперервної дії для лиття тонких слябів вибору параметрів прокату, пристрій краще У даному описі це означає, що ливарна машина містить пристрій повторного нагріву, безперервної дії придатна для лиття з сталі тонких розташований після чистового пристрою, де слябів товщиною менше за 150мм, або краще пристрій повторного нагріву переважно являє менше за 100мм Позицією 2 позначений ливарний собою індукційну електропіч Таке конструктивне ківш, з якого розплавлена сталь переходить в виконання робить весь технологічний процес розливний жолоб 3, який в цьому варіанті менш залежним від змін температури в пристроях виконання являє собою вакуумний розливний прокату і на проміжних етапах жолоб Під ЦИМ розливним жолобом З розташована мульда 4, в яку розплавлена сталь Особливий варіант конструкції для заливається і принаймні частково затверджується виробництва аустенітної смуги при підтримці смуги Якщо потрібно, мульда 4 може бути оснащена в аустенітній області протягом всього процесу електромагнітним гальмом Вакуумний розливний прокату відрізняється тим, що між чорновим жолоб і електромагнітне гальмо не є необхідними пристроєм і чистовим пристроєм розташований компонентами, і кожний з них може бути термічний пристрій для підтримки температури використаний окремо і забезпечує можливість смуги або нагріву смуги до більш високої досягнення більш високої швидкості лиття і температури отримання поліпшеної якості структури сталі, що У цьому варіанті запобігається або меншає відпивається Звичайна ливарна машина охолоджування між пристроями прокату, або безперервної дії має швидкість лиття близько навіть може бути зроблений повторний нагрів бм/хв За допомогою допоміжних засобів, таких як Термічний пристрій може бути виконаний у вакуумний розливний жолоб і/або електромагнітне вигляді одного або більш теплових екранів, гальмо, швидкість лиття може бути збільшена до ізотермічного або намоточного пристрою, що 8м/хв або більш Затверджений сляб подають в підігрівається, або пічного пристрою, або ж їх тунельну піч 7 довжиною, наприклад, 200 - 250м поєднання Як тільки сляб дійде до кінця пічи 7, його Забезпечуючи можливість охолоджування розрізають на частини за допомогою ріжучого після чистового пристрою смуги, отриманим пристрою 6 Кожна частина сляба являє собою аустенітним прокатом, до температури в межах КІЛЬКІСТЬ стали, ВІДПОВІДНО п'яти-шести звичайним феритної області, наступний варіант конструкції рулонам У пічи є камера для накопичення відрізняється тим, що пристрій повторного нагріву декількох таких частин сляба, наприклад, трьох встановлений з можливістю зняття з маршруту і За рахунок цього досягається той ефект, що заміни пристроєм охолоджування для примусового компоненти установки, розташовані після пічи, охолодження смуги, отриманим аустенітним можуть продовжувати роботу в той момент, коли в прокатом У цьому варіанті досягається той ефект, ливарній машині безперервної дії змінюється що пристрій загалом залишається коротким ливарний ківш і повинно початися лиття нового Пристрій охолоджування переважно має дуже сляба Одночасно при накопиченні в пічи високу охолоджуючу здатність на одиницю збільшується період часу, протягом якого частини довжини, за рахунок чого обмежується спад сляба знаходяться в пічи, що також забезпечує температури під час феритного прокату 20 19 55414 кращу температурну гомогенізацію частин сляба охолоджують в пристрої охолоджування 15 і Швидкість входу сляба в піч відповідає швидкості змотують в рулон в намотувальном пристрої 16 лиття і тому складає близько 0,1м/с Після тчи 7 Швидкість входу в намотувальний пристрій розташований пристрій зняття оксиду 9, в цьому складає близько 13 - 25м/с У випадку, якщо випадку - за допомогою струменів, що подаються здійснюється виробництво феритної стальної під високим тиском (близько 400 атмосфер) і що смуги, то стальну смугу, що виходить з чорнового збивають оксид, що утворився на поверхні сляба пристрою 10, необхідно інтенсивно охолоджувати Швидкість проходження сляба через установку в пристрої охолоджування 11 Цей пристрій зняття оксиду і швидкість входу в пічний пристрій охолоджування може бути також розташований 10 складає близько 0,15м/с Прокатний пристрій 10 між клітями чистового стану Також може бути виконує функцію чорнового пристрою і включає дві використане природне охолоджування, що чьотиривалкових КЛІТІ У разі крайньої необхідності використовується або що не використовується між може бути також встановлений ріжучий пристрій 8 клітями Потім смута обходить рулонні бокси 12 і, Фіг 2 показує, що температура стального якщо це бажане, пічний пристрій (не показано), а сляба, після розливного жолоба склада величину після цього її піддають видаленню оксидів в близько 1450°С, падає в конвеєрі нижче за рівень установці зняття оксиду 13 Тепер смута має ~1150°С і гомогенизується при цьому значенні в температуру в феритній області близько 750°С Як пічному пристрої Інтенсивне обприскування вказано вище, частина матеріалу може все ще водою в пристрої зняття оксиду 9 знижує мати аустеніту структуру, але, в залежності від температуру сляба до приблизно 1150°С - 1050°С вмісту вуглецю і бажаної якості чистового прокату, Це відноситься як до аустенітного, так і до це може бути прийнятне Для доведення феритної феритного способів а і f, ВІДПОВІДНО У двох клітях смуги до бажаної кінцевої товщини близько 0,5 чорнового пристрою 10 температура сляба падає 0,6мм використовують всі шість клітей лінії при кожному проході через валки ще на ~50°С, так прокату 14 що сляб, що мав початкову товщину близько Принаймні одна кліть лінії прокату 14, більш 70мм, формується при проміжній товщині 42мм в переважна остання кліть, яка має робочі валки з стальну смугу товщиною близько 16,8мм при швидкоріжучей сталі Такі робочі валки мають температурі близько 950°С Графік змін товщини високу СТІЙКІСТЬ до зносу і, отже, тривалий термін смути в залежності від її місцезнаходження служби при хорошій якості сталі, що прокатується, показаний на Фіг 3 Цифри означають товщину в низький коефіцієнт тертя, сприяючий зниженню мм Після чорнового пристрою 10 розташований зусиль прокату, і високу твердість Ця остання пристрій охолоджування 11 і набір рулонних боксів властивість сприяє тому, що стає можливим 12, а також, якщо потрібно, додатковий пічний прокат при високих зусиллях, за рахунок чого пристрій (не показано) У разі виробництва сталі, забезпечується отримання меншої кінцевої прокатаної в аустенітній області, смуга, що товщини Діаметр робочого валка краще складає виходить з прокатного пристрою 10, може близько 500мм Як і при прокаті смуги в аустенітній тимчасово зберігатися і гомогенізуватися в області, у разі феритного прокату здійснюється рулонних боксах 12, а якщо потрібно додаткове практично однакове обтиснення на одну кліть, за збільшення температури, вона нагрівається в винятком обтиснення в останній КЛІТІ Це пристрої нагріву (не показано), розташованому характеризується змінами температури, після рулонного боксу Досвідченому фахівцю представленими на Фіг 2, і змінами товщини, буде зрозуміло, що пристрій охолоджування 11, представленими в нижньому рядку на Фіг 3 для рулонні бокси 12 і пічний пристрій (не показане) феритного прокат, в залежності від можуть розмішуватися також в інших положеннях місцезнаходження Тенденція температури один відносно одного Внаслідок зменшення показує, що на виході, смута має температуру товщини прокатана смуга виходить з рулонних набагато вишу за температуру перекристалізації боксів з швидкістю близько 0,6м/с Після пристрою Тому, щоб запобігти утворенню оксиду, може бути охолоджування 11, рулонних боксів 12 або пічного бажано при використанні пристрою пристрою (не показано) розташована друга охолоджування 15 охолодити смугу до бажаної установка зняття оксиду 13 з тиском води близько температури намотування, при якій все ще може 400 атмосфер для повторного видалення оксидної відбуватися перекристалізація Якщо температура окалини, яка могла утворитися на поверхні на виході з лінії прокату 14 дуже низька, то за прокатаної смуги Якщо потрібно, може бути також допомогою пічного пристрою 18, розташованого встановлений другий ріжучий пристрій для після лінії прокату, феритна смуга може бути обрізання головної і хвостової частин смуги Після доведена до бажаної температури намотування цього смугу подають на ЛІНІЮ прокату, що являє Пристрій охолоджування 15 і пічний пристрій 18 собою, наприклад, шість четиривалкових клітей, можуть бути розташовані поруч один з одним або послідовно пов'язаних один з одним У разі один після одного Можлива також заміна одного виробництва аустенітної смуги можливе пристрою іншим в залежності від того, отримання бажаної кінцевої товщини, наприклад, здійснюється феритний або аустенітний прокат У 0,6мм при використанні усього п'яти клітей разі виробництва феритної смуги прокату, як було Товщина, що отримується в кожній КЛІТІ, при вказано вище, здійснюють безперервним початковій товщині сляба 70мм, показана у способом Іншими словами, смуга, що виходить з верхньому ряду цифр на Фіг 3 Після виходу з лінії пристрою прокату 14 і, можливо, пристрою прокату 14 смугу, що має кінцеву температуру охолоджування 15 або пічного пристрою 18, має близько 900°С і товщину 0,6мм, інтенсивно більшу довжину, ніж звичайна довжина для 22 21 55414 намотування одного рулону, і безперервному регулювання переміщення смути і температури прокаті зазнає частина сляба, довжина якого смуги Пристрій по винаходу придатний для смуг з відповідає повній довжині тчи або більш Для шириною в діапазоні від 1000 до 1500мм при розрізання смуги на шматки бажаної довжини, товщині аустенітної смуги близько 1,0мм і товщині відповідної нормальним розмірам рулону, феритної смуги 0,5 - 0,6мм Час гомогенізації в встановлений ріжучий пристрій 17 Шляхом пічному пристрої 7 складає близько 10 хвилин для оптимального вибору різних компонентів пристрою витримки трьох слябів довжиною, ВІДПОВІДНОЮ і етапів технологічного процесу, здійснюваного при довжині тчи У разі аустенітного прокат рулонний їх шляху, такого як гомогенізація, прокат, бокс придатний для вмісту двох смуг повної охолоджування і тимчасове зберігання, можна довжини забезпечити роботу цього пристрою з однією Спосіб і пристрій по винаходу найбільш ливарною машиною безперервної дм, а в умовах застосовні у виробництві тонкої аустенітної смуги, існуючої технології використовуються дві ливарні наприклад, з кінцевою товщиною менше за 1,2мм машини безперервної дії, щоб погодити обмежену Через утворення фестонів внаслідок анізотропії швидкість лиття з набагато більш високими така смуга найбільш придатна для подальшого швидкостями лиття, застосовуваними звичайно феритного обтиснення з метою використання як Якщо це бажане, безпосередньо після лінії пакувальна сталь, наприклад, для виготовлення прокату 14 може бути встановлена додаткова, так банок для напоїв звана закрита моталка для поліпшення ФІГ. 1 1500 С 1250 "С 1350 С 1050 С ]0оо"с а 950 °С 1000 "С 900 °С 750 *С 750 °С 500 °С Фіг. 2 70 -(а) 42,. Cf) Фіг. З Підписано до друку 05 05 2003 р Тираж 39 прим ТОВ "Міжнародний науковий комітет" вул Артема, 77, м Київ, 04050, Україна (044)236-47-24

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for manufacture of a steel strip

Автори англійськоюDen Hartog Huibert Willem

Назва патенту російськоюСпособ и устройство для производства стальной ленты

Автори російськоюдэн Хартог Хьюберт Виллэм

МПК / Мітки

МПК: B21B 1/46, C21D 8/04, B21B 1/22

Мітки: виробництва, смуги, сталевої, пристрій, спосіб

Код посилання

<a href="https://ua.patents.su/11-55414-sposib-i-pristrijj-dlya-virobnictva-stalevo-smugi.html" target="_blank" rel="follow" title="База патентів України">Спосіб і пристрій для виробництва сталевої смуги</a>

Попередній патент: Автобалансувальний пристрій ротора

Наступний патент: Спосіб виготовлення модульного теплоізоляційного елемента

Випадковий патент: Випарний апарат