Спосіб одержання каталізаторів на підкладці

Номер патенту: 82110

Опубліковано: 11.03.2008

Автори: Ейгарден Арне Халльвард, Перес-Рамірес Хав'єр, Брекенбері Девід М., Шеффель Клаус, Уоллер Девід

Формула / Реферат

1. Спосіб одержання пористих матеріалів на підкладці для каталітичних застосувань, в якому один або більше розчинних попередників активної фази додають до суспензії, яка складається з нерозчинної фази підкладки у воді або органічному розчиннику, суспензію подрібнюють до розміру частинок фази підкладки менше 50 мкм, додають добавки до подрібнення або після подрібнення, які сприяють обробці, додають пороутворювальну речовину і суспензію піддають розпилювальному сушінню, пресують і піддають термічній обробці для видалення пороутворювальної речовини.

2. Спосіб за п. 1, в якому суспензію піддають мокрому подрібненню.

3. Спосіб за п. 1, в якому розмір частинок зменшують до 0,1-10 мкм, переважно 1 мкм.

4. Спосіб за п. 1, в якому в'язкість суспензії підтримують при 100-5000 сП, переважно приблизно 1000 сП.

5. Спосіб за п. 4, в якому пороутворювальну речовину видаляють при тиску 10-20 мбар O2, розбавленого інертним газом, при 300-400 °С.

6. Спосіб за п. 5, в якому швидкість нагрівання є низькою, звичайно 1 °С . хв-1.

7. Спосіб за п. 1, в якому після видалення пороутворювальної речовини матеріал спікають.

8. Спосіб за п. 7, в якому спечену речовину попередньо обробляють воднем, газом-відновником або інертним газом.

9. Спосіб за п. 1, в якому фаза підкладки є одною або більше сполуками, вибраними із Аl2О3, SiO2, ZrO2, ТіО2, ZnO, MgO, MgAl2O4, СоАl2О4 і СеО2.

10. Спосіб за п. 1, в якому активна фаза містить метал, який вибирають із перехідних металів, зокрема Co, Ni, Cu, Fe, благородних металів, зокрема Pt, Rh, Ru, лантанідів, зокрема La, Се, а також інших елементів Періодичної системи хімічних елементів, які можуть діяти додатково як стабілізатори або промотори, зокрема лужні, лужноземельні елементи Na, Mg, К, Cs, або інші тривалентні невідновлювальні метали, зокрема Аl, Ga.

11. Спосіб за п. 10, в якому попередник активної фази являє собою одну або більше сполук, вибраних із ацетатів, нітратів, сульфатів, оксалатів, ацетилацетонатів, переважно ацетатів.

12. Спосіб за п. 1 або 10, в якому перед додаванням у суспензію підкладки додатково проводять взаємодію сполуки, зокрема сполуки металу активної фази, з органічною фазою для створення комплексу з катіоном, зокрема катіоном металу активної фази.

13. Спосіб за п. 12, в якому часткове комплексоутворення катіонів здійснюють для запобігання утворенню великих кристалів.

14. Спосіб за п. 1, в якому пороутворювальна речовина є целюлозою, крохмалем, полімерними волокнами.

15. Спосіб за п. 1, в якому добавки, що сприяють обробці, є диспергаторами, зв'язуючими, пластифікаторами, лубрикантами, модифікаторами рН тощо.

16. Спосіб одержання пористих каталітичних матеріалів на підкладці для розкладання N2O, в якому розчинну сполуку кобальту додають до суспензії оксиду церію і добавок, які сприяють обробці, у воді, суспензію подрібнюють до розміру частинок менше 10 мкм, додають пороутворювальну речовину, в'язкість регулюють до приблизно 1000 сП, після чого суспензію піддають розпилювальному сушінню, з одержаного у результаті порошку, висушеного розпилюванням, видаляють пороутворювальну речовину, пресують, а потім спікають.

17. Спосіб за п. 16, в якому до суспензії оксиду церію додатково додають оксид цирконію і/або розчинну сполуку алюмінію.

18. Спосіб за п. 16, в якому як розчинну сполуку кобальту беруть ацетат кобальту.

19. Застосування матеріалу, одержаного за будь-яким з пп. 16-18, як каталізатора для розкладання N2O.

20. Застосування матеріалу, одержаного за будь-яким з пп. 1-15, як каталізатора для розкладання N2O.

21. Застосування матеріалу, одержаного за будь-яким з пп. 1-15, як каталізатора окислення аміаку.

22. Застосування матеріалу, одержаного за будь-яким з пп. 1-15, як каталізатора реформінгу метану з водяною парою.

Текст

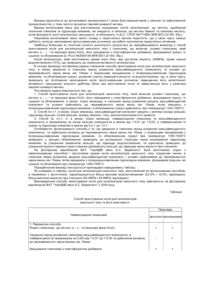

1. Спосіб одержання пористих матеріалів на підкладці для каталітичних застосувань, в якому один або більше розчинних попередників активної фази додають до суспензії, яка складається з нерозчинної фази підкладки у воді або органічному розчиннику, суспензію подрібнюють до розміру частинок фази підкладки менше 50 мкм, додають добавки до подрібнення або після подрібнення, які сприяють обробці, додають пороутворювальну речовину і суспензію піддають розпилювальному сушінню, пресують і піддають термічній обробці для видалення пороутворювальної речовини. 2. Спосіб за п. 1, в якому суспензію піддають мокрому подрібненню. 3. Спосіб за п. 1, в якому розмір частинок зменшують до 0,1-10 мкм, переважно 1 мкм. 4. Спосіб за п. 1, в якому в'язкість суспензії підтримують при 100-5000 сП, переважно приблизно 1000 сП. 5. Спосіб за п. 4, в якому пороутворювальну речовину видаляють при тиску 10-20 мбар O2, розбавленого інертним газом, при 300-400 °С. 6. Спосіб за п. 5, в якому швидкість нагрівання є низькою, звичайно 1 °С . хв-1. 7. Спосіб за п. 1, в якому після видалення пороутворювальної речовини матеріал спікають. 8. Спосіб за п. 7, в якому спечену речовину попередньо обробляють воднем, газомвідновником або інертним газом. 2 (19) 1 3 82110 4 17. Спосіб за п. 16, в якому до суспензії оксиду церію додатково додають оксид цирконію і/або розчинну сполуку алюмінію. 18. Спосіб за п. 16, в якому як розчинну сполуку кобальту беруть ацетат кобальту. 19. Застосування матеріалу, одержаного за будьяким з пп. 16-18, як каталізатора для розкладання N2O. 20. Застосування матеріалу, одержаного за будьяким з пп. 1-15, як каталізатора для розкладання N2O. 21. Застосування матеріалу, одержаного за будьяким з пп. 1-15, як каталізатора окислення аміаку. 22. Застосування матеріалу, одержаного за будьяким з пп. 1-15, як каталізатора реформінгу метану з водяною парою. Даний винахід стосується універсального способу отримання гранульованих каталізаторів із різним розподілом активних фаз і регульованою пористістю. Вимоги розподілу активних фаз і регульованої пористості визначаються характеристиками, властивими даній каталітичній реакції (застосування) і можуть варіюватися відповідно до запропонованого способу. Виготовлення каталізатора здійснюється в декілька досить складних стадій, залежних від великої кількості змінних, які важко регулювати одночасно. Традиційно великомасштабне виготовлення каталізатора включає два головних підходи. Перший - це спосіб співосадження. Другий включає просочення заздалегідь отриманого носія (підкладки) попередником активної фази або методом початкової вогкості, або методом іонного обміну. При виготовленні каталізатора співосадженням компоненти каталізатора отримують у вигляді розчину і змішують у відповідних пропорціях і концентраціях. Фазу попередника каталізатора, звичайно карбонат, гідроксид або оксид, отримують додаванням осаджувального агента до розчину каталізатора. Звичайно як осаджувач використовують гідроксиди або карбонати лужних металів. Критичними параметрами є перемішування, регулювання рН і температура. Суспензію попередника каталізатора витримують, щоб вона набула більш сприятливої морфології або структури. Для полегшення фільтрації або центрифугування можна додавати флокулянти, і твердий попередник відділяють від рідкої фази. Попередник промивають для видалення небажаних катіонів або аніонів. Може виникнути необхідність у повторному суспендуванні і проведенні іонного обміну для видалення адсорбованих іонів лужних металів. Попередник сушать і потім пропікають для отримання оксидної фази. На цій стадії каталізатор може бути повторно суспендований для осадження додаткових фаз. Якщо гранули повинні бути утворені пресуванням у формі, оксид гранулюють для отримання текучого порошку, наприклад, шляхом повторного суспендування і розпилювального сушіння або в псевдорозрідженому шарі або в обертовому грануляторі. Додають добавки для обробки, наприклад, лубриканти, і потім гранулят формують у гранули, після чого проводять термообробку для надання гранулам необхідної міцності. Основними типовими операціями отримання каталізатора просоченням є: Просочення за початковою вологістю: Готують підкладку для каталізатора. Цей процес включає багато одиничних операцій, у тому числі або екструзію і термообробку пасти підкладки, або грануляцію, таблетування і термообробку пасти підкладки. Активну фазу отримують у вигляді розчину. Фазу підкладки просочують розчином активної фази. Просочені гранули сушать і піддають термообробці. Завантаження активного металу можна регулювати, змінюючи концентрацію попередника металу в розчині. Якщо потрібна висока концентрація активної фази або якщо розчинність попередника низька, можуть знадобитися декілька циклів просочення - термообробки. Крім того, важко точно встановити вміст металу. Декілька циклів можуть також бути потрібні, коли необхідно отримати біметалеві каталізатори. Найбільш важливою стадією цього способу є процес сушіння. Якщо бажано досягнути рівномірного розподілу активної фази, необхідне швидке сушіння. Його важко здійснити у великомасштабному способі. Повільне сушіння призводить до сегрегації активної фази на зовнішню сторону гранули й до нерівномірного розподілу активної фази. Це може негативно вплинути на каталітичні характеристики цієї речовини. Іонний обмін: Готують підкладку для каталізатора. Підкладку занурюють у розбавлений розчин активної фази. Встановлюють такий рН, що іонний обмін активної фази відбувається з поверхневими групами на поверхні підкладки. Гранули промивають для видалення іонів активної фази, не адсорбованих на поверхні підкладки, і після цього обробляють термічно. Активна фаза буде мати тенденцію рівномірно розподілятися по гранулі, але її концентрація буде низькою. Максимальна концентрація активної фази, яка може бути отримана, буде обмежуватися іонообмінною місткістю фази підкладки і/або розчинністю насичення розчину активної фази. Відомі також інші способи отримання оксидних каталізаторів: З патенту U.S. № 6107238 відомий спосіб виробництва каталізатора з підвищеною стійкістю до стирання, який має збагачений оксидом поверхневий шар, що включає отримання 5 82110 суспензії з вмістом частинок каталізатора, попередника каталізатора або підкладки для каталізатора (наприклад, оксидів перехідних металів), колоїдного золю оксиду (наприклад, колоїдного діоксиду кремнію) і розчину з розчинника і розчиненої речовини, в якому розчинена речовина складається по суті з попередника вказаної збагаченої оксидом поверхні з розміром частинок не більше 5 нм (наприклад, водної кремнієвої кислоти або полікремнієвої кислоти) і потім розпилювальне сушіння суспензії з утворенням пористих мікросфер каталізатора, стійкого до стирання, і пропікання мікросфер після розпилювального сушіння. Такий каталізатор особливо корисний у процесах окислення, в яких окислення проводять за допомогою окисленої форми каталізатора і отриману відновлену форму каталізатора окремо регенерують (наприклад, двостадійні парофазні способи, які проводяться в реакторах із рециркуляцією твердих речовин, реакторах із перенесенням шару або циркуляційних реакторах із псевдорозрідженим шаром і т.п.). Патент U.S. № 6130184 описує спосіб отримання кобальтовмісного каталізатора або попередника каталізатора, який містить (а) процес змішування (1) оксиду титану або попередника оксиду титану, (2) рідини та (3) сполуки кобальту, яка, щонайменше частково, не розчиняється у використовуваній кількості рідини, з утворенням суміші, (b) формування і сушіння отриманої таким чином суміші і (с) пропікання отриманої композиції. Процес змішування може представляти перемішування, розмелювання або розминання залежно від вмісту твердих речовин у суміші. Формування каталізатора може включати таблетування, гранулювання, екструзію, розпилювальне сушіння або метод закопування гарячого масла. Цей спосіб не приводить до каталізатора із заданими властивостями, зокрема, з регульованим розподілом металевих центрів і пористістю. Регулювання цих параметрів істотне для оптимізації характеристик у каталітичних застосуваннях. Об'єктом винаходу є забезпечення простого способу отримання каталізаторів взагалі, придатних для промислового застосування. Наступним об'єктом є отримання оксидних каталізаторів на підкладці з певним розподілом активної фази і регульованою пористістю. Іншим об'єктом є відтворюваний і простий спосіб отримання каталізаторів розкладання N2O. Ще одним об'єктом є застосування отриманих каталізаторів у різних каталітичних процесах. Ці та інші об'єкти винаходу реалізуються способом, що описується нижче. Крім того, винахід характеризується формулою винаходу. Винахід далі буде проілюстрований фіг. 1-9, на яких Фіг. 1 показує порівняння одиничних операцій у традиційному способі співосадження для отримання оксидних каталізаторів на підкладці й у способі нанесення розпиленням (SDM), описаному в даній заявці. 6 Фіг. 2 показує мікрофотографії, отримані методом просвічувальної електронної мікроскопії (ТЕМ), каталізаторів Со/СеО2, отриманих методом SDM, з різною дисперсністю металу при використанні (А) розчинного попередника кобальту (висока дисперсність) або (В) нерозчинного попередника кобальту (низька дисперсність). Фіг. 3 представляє пористість каталізаторів Со/СеО2 (циліндричні гранули 5мм´5мм), отриманих методом SDM, залежно від вмісту крохмалю (відносно вмісту СеО2) після спікання протягом шести годин при різних температурах. Фіг. 4 представляє вплив пористості каталізатора на коефіцієнт дифузії газу та радіальну міцність на роздавлення каталізаторів Со/СеО2 (циліндричні гранули 5 мм´5мм), отриманих методом SDM. Фіг. 5 показує конверсію N2O залежно від температури в лабораторних дослідженнях каталізаторів Со/СеО2 (частинки 125-200 мкм), отриманих різними методами: (a) SDM з розчинним попередником кобальту, (b) SD M з нерозчинним попередником кобальту та (с) методом початкової вогкості. Умови експерименту: подача = 3 мбар N2O, 20 мбар ΝΟx, 80 мбар О2, 50 мбар Н2О, загальний тиск = 2 бар, часова об'ємна швидкість газу = 140000 год-1. Фіг. 6 представляє селективність за NO й утворення N2O залежно від часу роботи в ході окислення аміаку в пілотних дослідженнях каталізаторів Со/СеО2 (циліндричні гранули 3мм´3мм), отриманих методом SDM із розчинним попередником кобальту та нерозчинним попередником кобальту. Умови експерименту: подача = 10,5 об. % NH3 в повітрі, температура = 900°С, загальний тиск = 5 бар, часова об'ємна швидкість газу = 60000 год-1. Фіг. 7 представляє конверсію N2O залежно від часу роботи в пілотних дослідженнях каталізаторів CO2Al04 /CeO2 (циліндричні гранули 5мм´5мм), виготовлених методом SDM із розчинним попередником кобальту з додаванням кукурудзяного крохмалю або без нього. Умови експерименту: подача = 6,5 мбар Ν2Ο, 50 мбар ΝΟx, 30 мбар О2, 80 мбар Н2О, температура = 900°С, загальний тиск = 5 бар, часова об'ємна швидкість газу = 100000 год-1. Фіг. 8 представляє конверсію Ν2Ο залежно від часу роботи в пілотних дослідженнях каталізаторів СО2АlО 4/СеО2 (циліндричні гранули 5мм´5мм), виготовлених методом SDM із розчинним Coпопередником і кукурудзяним крохмалем, а також співосадженням. Умови експерименту: подача = 6,5 мбар Ν2Ο, 50 мбар ΝΟx, 30 мбар О2, 80 мбар Н2О, температура = 900°С, загальний тиск = 5 бар, часова об'ємна швидкість газу = 100000 год-1. Фіг. 9 представляє активність каталізаторів NiАl2О3 , виготовлених методом SDM, у реакції реформінгу метану з водяною парою в лабораторних дослідженнях і порівняння з промисловим каталізатором на основі Ni (G91HGS, Sud-Chemie). Дослідження проводили на частинках каталізатора 300-500 мкм. Умови експерименту: температура = 650°С, подача = різні співвідношення Н2О/СО2/СН4, загальний потік 7 82110 газу = 125 нл год-1, 2 г каталізатору + 10г α-Αl2Ο3 (розріджувач), загальний тиск = 25 бар, масова часова об'ємна швидкість = 1000 нл год-1 г-1, попередня обробка каталізатора = чистий Н2 при 600°С протягом 12 год. Таким чином, винахід стосується способу отримання пористих речовин на підкладці для каталітичних застосувань, в якому один або більше розчинний(их) попередник(ів) активних фаз додають до суспензії, яка складається з нерозчинної фази підкладки у воді або в органічному розчиннику. Суспензію подрібнюють для зменшення розміру частинок фази підкладки (носія) до величини менше 50 мкм, до або після подрібнення додають добавки, які сприяють обробці, додають пороутворювальну речовину і суспензію піддають розпилювальному сушінню, пресують та обробляють термічно для видалення пороутворювальної речовини. Після цього речовину спікають і переважно піддають попередній обробці воднем, газом-відновником або інертним газом. Переважно суспензію піддають мокрому подрібненню і розмір частинок зменшують до 0,110 мкм, переважно 1 мкм. В'язкість суспензії підтримують на рівні 100-5000 сП, переважно приблизно 1000 сП. Пороутворювальною речовиною переважно є целюлоза, крохмаль або полімерні волокна, видаляється при тиску 10-20 мбар О2, розбавленого інертним газом, при 300400°С. Швидкість нагрівання переважно вибирають по можливості низькою, звичайно 1°Схв-1 . Фаза підкладки (носія) являє собою один або більше компонентів, які вибирають із Аl2О3, SiO2, ZrO2, TiO2, ZnO, MgO, MgAl 2O4 , СоАl2О 4 і СеО2. Метал активної фази вибирають із перехідних металів (наприклад, Co, Ni, Cu, Fe), благородних металів (наприклад, Pt, Rh, Ru), лантанідів (наприклад, La, Се), а також інших елементів Періодичної таблиці, які можуть діяти як стабілізатори або промотори (лужні землі, наприклад, Na, Mg, K, Cs) або інші тривалентні невідновлювальні метали (наприклад, Аl, Ga). Попередник активної фази являє собою одну або більше сполук, вибраних із ацетатів, нітратів, сульфатів, оксалатів, ацетилацетонатів, переважно ацетатів. Катіони активної фази перед доданням до суспензії підкладки можуть бути зв'язані в комплекси з органічною фазою. Можна також здійснити часткове комплексоутворення катіонів, яке здійснюють для запобігання утворенню великих кристалів. Добавки, які сприяють обробці, можуть представляти диспергатори, зв'язуючі, пластифікатори, лубриканти, модифікатори рН і т.д. Винахід також стосується способу отримання пористих каталізаторів на підкладці для розкладання N2O, в якому розчинний попередник кобальту додають до суспензії оксиду церію і добавок, які сприяють обробці, у воді. Після цього суспензію подрібнюють до розміру частинок менше 10 мкм, додають пороутворювальну речовину, в'язкість регулюють до рівня приблизно 1000 сП до того, як суспензію піддають 8 розпилювальному сушінню, потім пресують, видаляють пороутворювальну речовину і продукт спікають. Можна додати оксид цирконію і/або розчинну сполуку алюмінію. Бажано використати як попередник ацетат кобальту. Речовину, отриману згідно зі способом, можна використовува ти, наприклад, як каталізатор розкладання Ν2Ο, окислення аміаку або реформінгу метану з водяною парою. Даний винахід розкриває новий простий, недорогий, відтворюваний, універсальний спосіб, який легко використовувати у великих масштабах, отримання високоякісних пористих речовин на підкладці для каталітичних застосувань. Автори назвали його способом нанесення розпиленням (SDM). На фіг. 1 подане порівняння одиничних операцій у способі SDM і звичайному способі співосадження. Основна новизна способу SDM - це введення однієї основної операції, тобто розпилювального сушіння, для одночасного проведення великої кількості операцій по виготовленню каталізатора: і) нанесення попередника(ів) металу на підкладку рівномірно за одну стадію; іі) сушіння попередника каталізатора (уникаючи подальшої операції розділення тверда речовина - рідина, наприклад, фільтрації, центрифугування); ііі) введення добавок, які сприяють обробці (диспергаторів, зв'язуючих, пласти фікаторів, лубрикантів, модифікаторів рН і т.п.); iv) гранулювання порошку для отримання порошку, що легко пресується. Після вибору активної форми (сполук) і підкладки для неї виникає завдання побудувати з попередників цих активних форм каталітичну структур у з властивостями і характеристиками, які будуть відповідати вимогам промислового замовника. Було показано, що масштабність виробництва каталізаторів розкладання N2O за способом нанесення розпиленням обчислюється багатьма тоннами. Такі способи, як співосадження і просочення / іонний обмін, приводять до багатьох серйозних технічних проблем при масштабуванні порівняно з SDM. Інші методи, такі як золь-гель, прививания (зчеплення), гетерогенізація комплексів і нанесення - осадження досі застосовували тільки в лабораторному масштабі і тільки для обмеженої кількості складів. Каталізатори, синтезовані цими способами, не виготовляються в промисловому масштабі. Розчинний попередник активної фази спочатку додають до суспензії, що складається з фази підкладки у воді або іншому органічному розчиннику у відповідних кількостях і концентраціях. Суспензію піддають мокрому подрібненню у млині з постійно переміщуваним середовищем або кульовому млині для зменшення розміру частинок фази підкладки, переважно до менше 1 мкм, таким чином досягаючи стабільної дисперсії. Щоб підготувати каталізатор для формування, добавки, які сприяють обробці, такі як диспергатори, зв'язуючі, пластифікатори, лубриканти й модифікатори рН, можна додавати до або після подрібнення. Після 9 82110 подрібнення до суспензії можна додати пороутворювальну речовину, таку як крохмаль, целюлоза або полімерні волокна. Суспензію піддають розпилювальному сушінню з отриманням гранул, придатних для формування за допомогою пресування у формі, тобто з розподілом за розмірами від 50 до 400 мкм. Надзвичайно швидке сушіння, яке досягається при розпилювальному сушінні, дозволяє отримати попередник активної фази, нанесений на поверхню фази підкладки рівномірно по всій висушеній розпиленням гранулі. Ця стадія відіграє вирішальну роль у виникненні тісного контакту між активною фазою і попередником, що веде до рівномірного розподілу металів у кінцевому каталізаторі. Потім речовину пресують. Видалення пороутворювальних речовин потрібно проводити в регульованій атмосфері (10-20 мбар Ог, розбавленого інертним газом, таким як N2, He або Аr). Термічне розкладання пороутворювальної фази в окислювальній атмосфері може каталізуватися металом активної фази, приводячи до термічного видалення. Це відбувається не тільки при окисленні крохмалю й целюлози, яке протікає екзотермічно. Багато полімерних обробних добавок, які розкладаються ендотермічно, навіть при нагріванні на повітрі, такі як поліметилметакрилат (РММА), розкладаються екзотермічно під час нагрівання при контакті з каталітичними фазами. Запропонований спосіб видалення паротвірних речовин також розглядається як новий аспект даного винаходу, який взагалі застосовується у виробництві каталізаторів. Після цього процесу речовину спікають при високій температурі й отримують кінцевий каталізатор. Рівномірність розподілу активної фази в гранулах, висушених розпиленням, зберігається в кінцевому продукті гранулах каталізатора. Спосіб нанесення розпиленням вимагає 3-5 одиничних операцій, тобто менше, ніж традиційні методи, наприклад, співосадження і просочення (див. фіг.1). Деякі одиничні операції в новому способі є багатоцільовими, що робить його досить привабливим (див. вище). Спосіб нанесення розпиленням дає можливість отримувати широкий діапазон каталізаторів на підкладці. Єдина вимога полягає в тому, щоб мати розчинну активну фазу і нерозчинну підкладку. Існує багато можливостей знайти відповідні попередники металів. Можна використовува ти метали різної природи з Періодичної таблиці елементів, у той час як інші способи відрізняються великими обмеженнями. Цій вимозі відповідають традиційні підкладки, що використовуються в каталізі (наприклад, Аl2 О3, SiO2, ZrO2, TiO2 , ZnO, CeO 2, MgO, Mg Al 2 O4, СоАl2O4). Активн у фазу вибирають із перехідних металів (наприклад, Co, Ni, Cu, Fe), благородних металів (наприклад, Pt, Rh, Ru), лантанідів (наприклад, La, Се), а також інших елементів Періодичної таблиці, які можуть діяти як стабілізатори або промотори (лужні землі, наприклад, Na, Mg) або ΑΙ, Ga. Краще використати ацетати, нітрати, сульфати, оксалати або 10 ацетилацетонати. Іншою особливістю способу нанесення розпиленням є можливість отримання поліметалевих каталізаторів з високою дисперсністю компонентів. Це робить його привабливим, наприклад, для біфункціонального каталізу або промотованих реакцій. Класичне спільне просочення або послідовне просочення двома солями металів, як було показано, не ефективне для досягнення тісної взаємодії двох металів. Випробовуються й нові методи. У всіх випадках шукають спосіб отримання монометалевого каталізатора (тобто вихідного каталізатора), який потім модифікують додаванням другого металу. Це модифікування здійснюється через селективну реакцію, яка протікає тільки на монометалевих частинках вихідного каталізатора. Спосіб SDM пропонує, за допомогою операції в одному резервуарі, простий спосіб, що дозволяє подолати цей важкий і трудомісткий процес виготовлення, досягши дуже тісного контакту введених металів. Для синтезу біметалевих фаз на підкладці спосіб синтезу нанесення розпиленням можна додатково поліпшити шляхом зв'язування в комплекс катіонів активної фази з органічною фазою перед доданням до суспензії підкладки. Це являє собою модифікацію добре відомого способу Pechini для отримання змішаних оксидів металів, у якому катіони зв'язуються в комплекси з органічними молекулами, які зазнають процесу полімеризації. Такий підхід приводить до утворення фази попередника, яка містить хаотичну дисперсію іонів металів, яку потім наносять на підкладку під час розпилювального сушіння. Це забезпечує утворення фази змішаних оксидів при низьких температурах. Придатні комплексоутворювачі включають лимонну кислоту, гліцин, EDTA і т.п. При високій концентрації активної фази під час сушіння в гранулі можуть утворитися великі кристали активної фази. Цього можна уникнути при додаванні невеликої кількості монодентатного комплексоутворювача, наприклад, триетаноламіну (TEA). Ця кількість повинна бути меншою за кількість, достатню для повного зв'язування в комплекси катіонів активної фази, переважно достатню для зв'язування кожного катіону тільки однією молекулою комплексоутворювача. Результатом такого часткового комплексоутворення катіону є те, що воно перешкоджає утворенню великих кристалів попередника активної фази через переривання кристалічної решітки. Спосіб SDM універсальний, тому що може бути безперервним або періодичним, що контрастує з високими вимогами, щоб зробити спосіб співосадження безперервним. Збільшення масштабу від пілотної установки до великомасштабного виробництва порівняно просто здійснити в рамках способу SDM, що й було продемонстровано. Найважливіші одиничні операції, подрібнення суспензії і розпилювальне сушіння є стандартними операціями в обробці кераміки та добре вивчені. 11 82110 Спосіб нанесення розпиленням добре підходить для досягнення рівномірного розподілу компонентів каталізатора або створення попередників із певною стехіометрією. Кінцевий каталізатор складається із дрібних і диспергованих змішаних кристалітів компонентів внаслідок хорошого контакту активної фази (наприклад, у біметалевих системах) і підкладки до і після стадії розпилювального сушіння/нанесення. Співосадження також веде до високої дисперсності, але технологічні вимоги тут значно вищі, так як і труднощі якості осадженого продукту і проблем підтримки постійної якості продукту під час усього процесу осадження. Чудові характеристики каталізатора, нанесеного розпиленням, порівняно з іншими способами були показані для розкладання N2O в присутності каталізаторів на основі Co. Спосіб SDM також дозволяє точно конструювати макроструктуру о триманого каталізатора (розмір пор і об'єм пор) для досягнення оптимальних характеристик. Цим методом були отримані міцні гранули з пористістю 70%. Спосіб отримання каталізатора. Далі описується спосіб отримання каталізатора, який називається «Спосіб нанесення розпиленням» і розкривається у формулі винаходу. Спосіб отримання описується з посиланням на отримання каталізатора розкладання N2O, що містить пороутворювальну фазу. Висвітлені також інші каталітичні застосування. Описаний також вплив пороутворювальної фази на властивості каталізатора до перенесення газу. Далі детально описується кожна одинична операція у способі SDM, подана на фіг. 1 для каталізатора СоАl/СеО2. Суспензія Водну суспензію оксиду церію або іншої фази підкладки готують доданням до води свіжоотриманого порошку оксиду церію з розміром агломератів d50, які звичайно знаходяться в інтервалі 10-20 мкм. Для диспергування суспензії і запобігання седиментації використовують енергійне перемішування. До цієї суспензії додають полівініловий спирт (PVA) у вигляді 5-10 мас. % водного розчину. Як правило, для розчинення PVA розчин PVA необхідно нагрівати. Після додання PVA до суспензії її перемішують протягом 12 год. При цьому PVA адсорбується на поверхні оксиду церію. Роль PVA подвійна. У суспензії він діє як стеричний стабілізатор оксиду церію, знижуючи тенденцію до седиментації. На більш пізній стадії виготовлення він діє як тимчасове зв'язуюче для гранул, отриманих розпилювальним сушінням. До суспензії оксиду церію додають при енергійному перемішуванні ацетат кобальту, гідроксіацетат алюмінію та оксид цирконію. Для деяких складів можна використовувати нітрат або інші солі. Суспензію подрібнюють за допомогою кульового млина або млина з безперервно переміщуваним середовищем для зменшення розміру агломератів оксиду церію, так що d50 12 зменшується до 0,1-10 мкм (переважно 1 мкм). Це дозволяє отримати суспензію, стійку до седиментації, що є практичною перевагою і може поліпшити характеристики каталізатора завдяки поліпшеній однорідності каталізатора. В'язкість суспензії потрібно підтримувати на рівні 100-5000 сП, переважно приблизно 1000 сП. Пороутворювальна речовина До стійкої суспензії додають пороутворювальну речовину. Використовують кукурудзяний крохмаль із середнім розміром частинок 10-15 мкм. Розмір пор можна регулювати вибором крохмалю. Інший крохмаль, наприклад, рисовий або картопляний, можна використовувати для отримання менших або більших пор відповідно. Можна також використовувати інші пороутворювальні речовини, які відрізняються від крохмалю. При виготовленні каталізаторів за способом SDM з успіхом застосовували мікрокристалічну целюлозу Avicel. Взагалі можна використовувати будь-яку речовину, яка є нерозчинною і термічно розкладається, не залишаючи неорганічного залишку. У минулому як альтернативу крохмалю використовували мікрокристалічну целюлозу, хоч це не давало особливих переваг. Можна також використовува ти полімерні кульки або волокна, але якщо вони плавляться до терморозкладання, то це може викликати труднощі при термообробці. Крохмаль додають після подрібнення, так що структура зерен крохмалю, які обумовлюють розмір пор, зберігається. Вміст води в суспензії встановлюють таким чином, щоб в'язкість суспензії становила 1000 сП. Розпилювальне сушіння Розпилювальне сушіння проводили на пілотній установці з використанням дворі динного розпилювача і відцентрових розпилювачів. Повномасштабне розпилювальне сушіння здійснюють із використанням як відцентрових розпилювачів, так і розпилювачів високого тиску. У кожному випадку не виникає серйозних проблем, і завжди отримують хороший текучий порошок. При повномасштабному виробництві було встановлено, що під час використання розпилювача високого тиску в протитечійному режимі дуже висока температура на вході може спричинити зайняття порошку. У цьому випадку використовують температури на вході вище 400°С. Протитечійна модель не є ідеальною для речовин, чутливи х до нагрівання. Тому або температура на вході повинна бути нижчою, що призведе до зменшення швидкості виробництва, або потрібно використовува ти модель розпилення в паралельних потоках. У наших пілотних дослідженнях температура на вході звичайно складала від 250 до 180°С залежно від швидкості подачі суспензії, а температура на виході звичайно перебувала в інтервалі 105-110°С. Це призводило до вмісту вологи 0,2-0,5% і середнього розміру гранул d 50 60-80мкм. Пресування Перед пресуванням до порошку, висушеного розпиленням, додавали 0,5% стеарату алюмінію і 13 82110 вміст води доводили до 0,5-2%. Цю операцію проводили у змішувачі Forberg. Вода діє як пластифікатор для PVA, і оптимальний вміст води залежить від точного складу каталізатора. Необхідна кількість води залежить від площі поверхні оксиду церію і міри чистоти PVA. Гранули пресували за допомогою одновісного пресування на пресі Pentronix РТХ 612. Для гранул 5 мм або менше підходить прес-форма однократної дії, але для виготовлення більших гранул, наприклад, 9мм рифлених гранул, необхідно використовувати операцію подвійного пресування. Коефіцієнт стиснення (відношення між глибиною заповнення і висотою пресованої гранули) звичайно дорівнює 2,2. Видалення пороутворювальної речовини Після пресування гранули піддають термообробці для видалення пороутворювальної фази, після чого їх спікають для кінцевого отримання гранул каталізатора. Термообробка для видалення пороутворювального крохмалю є найбільш критичною і відповідальною стадією виготовлення каталізатора. Нагрівання на повітрі гранул, які містять крохмаль, приводить до швидкого підіймання температури в шарі гранул і нерегульованого горіння крохмалю, що негативно впливає на цілісність гранул. Нагрівання гранул в азоті, до якого додають невелику кількість повітря, регулює видалення крохмалю. Інтервал концентрацій кисню на початкових стадіях становить 0,1-0,5 об. %. На всіх стадіях видалення крохмалю основними продуктами розкладання крохмалю є СО2 і пари води навіть при вмісті кисню 0,5%. Після видалення основної маси крохмалю, про що свідчи ть відсутність СО2 у відхідному газі, вміст кисню підвищують до 20 об. %. Крохмаль складається із двох полімерів; один із них розкладається близько 170°С, а інший в інтервалі 250-300°С. Швидкість нагрівання повинна бути максимально низькою, звичайно 1°С×хв-1. Гранули завантажують у перфоровані кошики і пропускають через шар гранул знизу газову суміш азот-кисень. До продування через гранули газ нагрівають. Температуру гранул регулюють за допомогою температури газу і концентрації кисню. Під час цієї операції температура шару більш чутлива до концентрації кисню, ніж температура газу на вході, так що вона є засобом, за допомогою якого температура регулюється під час розкладання. На першій стадії гранули нагрівають до 170°С у газовому потоку з вмістом 0,1 об. % кисню. Як тільки досягнута стабільна температура, концентрацію кисню повільно підвищують. За розвитком реакції можна стежити за підійманням температури в кошиках, розташованих вертикально послідовно. Як тільки перший полімер крохмалю розкладеться, концентрацію кисню зменшують і температуру підвищують до 250°С. Після досягнення стабільної температури концентрацію кисню знову збільшують доти, поки в усі х кошиках не завершиться друга стадія розкладання. Температуру підвищують до 300°С і концентрацію кисню збільшують до 20%, поки реакція не припиниться. Кошики охолоджують 14 протягом ночі в струмені кисню. Загальний час процесу звичайно становить 2,5 дні. Після видалення з печі для випалення пороутворювальної речовини кошики вміщують у вертикальну трубчасту піч. їх нагрівають на повітрі зі швидкістю 1°С×хв-1 до 950-1000°С. Через 6-12 год. при максимальній температурі піч охолоджують. Процес спікання звичайно займає 2 доби. Спечені гранули являють собою кінцевий продукт. Далі винахід буде проілюстрований наступними прикладами: Приклад 1. Отримання каталізаторів Сo/СеО2 з різним розподілом активних фаз і завантаженнями металу способом SDM Приклад 1а. Каталізатор із високою дисперсією оксиду кобальту, нанесеного на оксид церію Водну суспензію фази підкладки оксиду церію готували додаванням 5 кг свіжоотриманого порошку оксиду церію (Rhodia HSA15) з розміром агломератів d50 звичайно в інтервалі 10-20 мкм до 5 л води, яка містить 40 г PVA (Rhodoviol 25/140). Для диспергування оксиду церію використовували енергійне перемішування, і потім її перемішували протягом 15 год., щоб дозволити PVA адсорбуватися на поверхні оксиду церію. До суспензії оксиду церію додавали 289 г ацетату кобальту (Fluka) при енергійному перемішуванні. Суспензію подрібнювали в млину з безперервно переміщуваним середовищем для зменшення розміру агломератів оксиду церію таким чином, що d50 складає менше 1 мкм. Вміст води в суспензії регулювали так, що в'язкість суспензії становить 1000 сП. Звичайно вміст вологи в суспензії становить 40-50%. Розпилювальне сушіння можна провести в сушильнику з відцентровим розпилювачем. Температура на вході становила звичайно 180400°С залежно від швидкості інжекції суспензії, а температура на виході звичайно дорівнювала 105110°С. У результаті вміст вологи становив 0,2-0,5 мас. % і гранули мали розмір d50 від 60 до 200 мкм залежно від типу розпилювача. Перед пресуванням до порошку, висушеного розпиленням, додавали 0,5 мас. % стеарату алюмінію і вміст води доводили до 0,5 мас. %. Цю операцію проводили у змішувачі Forberg. Вода діє як пластифікатор для PVA, і оптимальний вміст води залежить від точного складу каталізатора. Необхідна кількість води залежить від площі поверхні оксиду церію і міри чистоти PVA. Гранули пресували шляхом одновісного пресування на пресі Pentronix PTX 612. Отримували рифлені гранули з сімома каналами (dm=9мм, dh=1,7мм). Можуть бути отримані гранули різної геометрії, від простих циліндрів до багатошарових гранул. Пресовані гранули спікали на повітрі, використовуючи звичайну муфельну піч. Гранули нагрівали зі швидкістю 1°С×хв-1 до 900-1000°С і витримували при максимальній температурі протягом 6-12 год. Хімічний склад кінцевих каталізаторів включав 1,9 мас. % СоО3 і 98,1 мас. %СеО2. 15 82110 Приклад 1b. Каталізатор із низькою дисперсією оксиду кобальту, нанесеного на оксид церію Отримували суспензію оксиду церію, як описано в прикладі 1а, з використанням 5 кг оксиду церію (Rhodia HSA15) і 5 л води, яка містить 40 г розчиненого PVA (Rhodoviol 25/140). До водної суспензії оксиду церію додавали 93 г оксиду кобальту (Со3О4, Merck) при енергійному перемішуванні. Через 1 годину перемішування, щоб пересвідчитися в рівномірному диспергуванні оксиду кобальту, суспензію подрібнювали в кульовому млині для зменшення розміру агломератів оксиду церію до величини d50 менше 1 мкм. Вміст води в суспензії регулювали так, що в'язкість суспензії становила 1000 сП. Розпилювальне сушіння, додавання лубриканту, пресування гранул і спікання проводили так, як описано в прикладі 1а. Хімічний склад кінцевого каталізатора включав 2,0 мас. % Со2О3 і 98,0 мас. % СеО2. На фіг. 2 показано різний склад каталізаторів відносно активної фази залежно від природи попередника кобальту, що використовується при отриманні. Застосування розчинного попередника кобальту (ацетат кобальту, приклад 1а) приводить до високодиспергованого каталізатора (фіг. 2А). На мікрофотографії, отриманій методом просвітлювальної електронної мікроскопії високого розділення не видно частинок оксиду кобальту, і це показує, що частинки оксиду кобальту мають розмір менше 1 нм. При використанні нерозчинного попередника кобальту (Со3О4, приклад 1b) спостерігаються великі агломерати оксиду кобальту на підкладці СеО2 (фіг. 2В), що вказує на меншу дисперсію активної фази в кінцевому каталізаторі. Різний склад кобальту безсумнівно впливає на каталітичні характеристики речовин, як показано в прикладах 4 і 5. Приклад 2. Отримання каталізатора Ni/Al2O 3 способом SDM Каталізатор оксид нікелю, нанесений на гамма-оксид алюмінію, можна отримати способом, описаним у прикладі 1а. У 5 л води розчиняли 40 г PVA (Rhodoviol 25/140). При енергійному перемішуванні додавали 5 кг гамма-оксиду алюмінію (Sigma-Aldrich). Суспензію перемішували протягом 15 год. і потім до суспензії оксиду алюмінію додавали 3,175 кг нітрату нікелю (Fluka). Після перемішування протягом 1 год. суспензію подрібнювали з використанням кульового млина до величини d50, що дорівнює 1 мкм. Після подрібнення вміст вологи в суспензії становив 42,9% і в'язкість дорівнювала 960 сП, що підходить для розпилювального сушіння. Суспензію піддавали розпилювальному сушінню і гранулювали за методикою, описаною у прикладі 1а. Гранули спікали у стандартній муфельній печі на повітрі. Гранули нагрівали зі швидкістю 1°С×хв-1 до 700°С і витримували прицій температурі протягом 6 год. Хімічний склад кінцевих каталізаторів включав 16,6 мас. % NiO і 83,4 мас. % Аl2О 3. 16 Приклад 3. Отримання каталізаторів Со/СеО2 з різною пористістю способом SDM Спосіб SDM отримання каталізаторів дозволяє отримувати каталізатори з регульованими об'ємами і розмірами пор. Це досягається введенням нестійкої пороутворювальної фази, наприклад, крохмалю, целюлози або полімеру, в суспензію каталізатора до розпилювального сушіння. Після пресування висушених розпиленням гранул на гранули або таблетки пороутворювальну фазу видаляють за допомогою регульованих термообробок. Водну суспензію оксиду церію і ацетату кобальту, як описано в прикладі 1а, готували і подрібнювали до потрібного розміру частинок. До суспензії додавали при швидкому перемішуванні нестійку пороутворювальну фазу – кукурудзяний крохмаль (Collamyl). Суспензію, що містить фази каталізатора і пороутворювальну фазу з кукурудзяного крохмалю, піддають розпилювальному сушінню за методикою, описаною в прикладі 1b. Після додавання лубриканту, стеарату алюмінію, і регулювання вмісту вологи в гранулах, висушених розпиленням, отримували гранули або таблетки шляхом одновісного пресування в формі, як описано в прикладі 1а. Для створення регульованої пористості при збереженні механічної цілісності гранул пороутворювальну фазу необхідно видалити регульованим способом. Це досягається термічним окисленням пороутворювальної речовини при низькому парціальному тиску кисню. Атмосфера складається з повітря, розбавленого азотом, так що концентрація кисню становить 0,12 об. %. Кук урудзяний крохмаль складається із двох різних полімерів - амілози і амілопектину. Амілоза складається з лінійних ланцюжків альфазв'язаної глюкози, а амілопектин складається з розгалуженого полімеру альфа-зв'язаної глюкози. Звичайно кукурудзяний крохмаль складається з 75% амілопектину і 25% амілози. Обидва полімери розкладаються при 240 і 380°С відповідно при контакті з твердими речовинами, наприклад, оксидом алюмінію. У присутності каталізатора окислення температури розкладання можна знизити на 80-100°С. Випалення кукурудзяного крохмалю з каталізатора кобальт/оксид церію, отриманого способом SDM, включає повільне нагрівання поверхневого шару гранул до 170°С. Під час процесу нагрівання через шар пропускають газ, що складається з повітря, розбавленого азотом, так що концентрація кисню нижче 1 об. %. Низька концентрація кисню обмежує підіймання температури в шарі гранул внаслідок окислення амілопектину, менше ніж до 50°С. Після завершення розкладання амілопектину, про що свідчить низький рівень оксидів вуглецю у відхідному газі, температуру повільно підвищують до 300°С і підтримують цю температуру до повного розкладання амілози. Після видалення крохмалю гранули нагрівають на повітрі до 900-1000°С для спікання. Вміст крохмалю в суспензії варіювали від 0 до 25 мас. % із розрахунку на масу оксиду церію. 17 82110 Можна виготовити гранули каталізатора з вищим вмістом пороутворювальної речовини, але механічні властивості гранул після видалення пороутворювальної речовини досить низькі. Змінюючи кількість пороутворювальної фази, можна регулювати об'єм пор. На фіг. З показано вплив вмісту крохмалю на пористість гранул в системі Со/СеО2 (номінальний склад: 2 мас. % Со2О3 і 98% СеО2) при різних температурах спікання. Зі збільшенням вмісту крохмалю в складі вище 9% пористість гранул збільшується. Дві властивості критично визначаються пористістю каталізатора: ефективний коефіцієнт дифузії всередині гранул порівняно з коефіцієнтом дифузії газу у вільному просторі, і міцність гранул. Ці дві властивості для системи Со/СеО2 показані на фіг. 4. Збільшення пористості приводить до збільшення ефективного коефіцієнта дифузії в гранулі зі зниженою міцністю. Отже, оптимум залежить від конкретного застосування. При отриманні гранул або таблеток пресуванням або екструзією без пороутворювальної фази отримують пористість в інтервалі 40-55% за умови, що температури спікання не дуже високі. Розмір пор визначається розміром первинних частинок, який залежить від міри подрібнення. Чим більш ефективний процес роздрібнення, тим менший розмір пор між частинками. Однак, якщо розмір частинок менше одного мікрона, велика частина пористості буде складати менше 0,1-0,2 мкм. Шляхом уведення пороутворювальної фази можна збільшити і пористість і розмір пір. Приклад 4. Характеристики каталізаторів Со/СеО2 у прямому розкладанні N2O Каталізатори Со/СеО2 (номінальний склад: 2 мас. % Со2О3 і 98% СеО2) у вигляді частинок розміром 125-200 мкм, виготовлені різними методами, були перевірені в розкладанні N2O. Результати приведені на фіг. 5. Видно чітку кореляцію між активністю каталізаторів і дисперсією фази кобальту. Каталізатор, отриманий способом SDM із використанням ацетату кобальту як попередника показує найбільшу активність завдяки високій мірі дисперсії кобальту в каталізаторі. Каталізатор, отриманий способом SDM із оксиду кобальту як попередника, показав значно меншу активність внаслідок низької дисперсії активної фази, що створює великі агломерати оксиду кобальту на підкладці СеО2 (див. фіг. 2В). Каталізатор Со/СеО2, отриманий методом початкової вологості з використанням ацетату кобальту, приводить до найнижчої активності, яка корелює з низькою дисперсією, що досягається цим способом. Приклад 5. Вплив попередника кобальту на характеристики каталізаторів Со/СеО2 в окисленні аміаку Каталізатори Со/СеО2 у вигляді циліндричних гранул розміром 3мм´3мм, отримані способом SDM із використанням розчинних і нерозчинних попередників кобальту, були перевірені в окисленні аміаку (фіг. 6). Обидва каталізатори мали хімічний склад: 20 мас. % Со2О3 і 80 мас. % СеО2. Каталізатори показали схожі початкові 18 селективності за N0 (-85%). Однак початкове утворення Ν2Ο на каталізаторі, отриманому з використанням ацетату кобальту як попередника, було значно нижче порівняно з каталізатором, отриманим з використанням оксиду кобальту як попередника. Більше того обидва каталізатори дуже різняться стабільністю. Каталізатор Со/СеО2, отриманий із використанням нерозчинного попередника кобальту, дезактивується набагато швидше, що веде до більш низької селективності за NO і підвищеного утворення Ν2Ο. Приклад 6. Вплив пористості гранул на характеристики каталізаторів Со 2АlO4/СеО 2 в розкладанні Ν2Ο Каталізатори Со 2АlO4 /СеО2 були отримані способом SDM із використанням ацетату кобальту як попередника з доданням кукурудзяного крохмалю або без нього. Обидва каталізатори мали хімічний склад: 1 мас. % Со2О3, 0,3 об. % Аl2О 3 і 98 мас. % СеО2. Каталізатори у вигляді циліндричних гранул 5мм´5мм були перевірені в прямому розкладанні Ν 2Ο, щоб оцінити вплив пористості гранул на активність при розкладанні Ν2Ο. Результати показано на фіг. 7. Додання крохмалю довело сприятливий вплив на характеристики; каталізатор із крохмалем (пористість гранул 65%) показав трохи вищу конверсію Ν 2Ο, ніж каталізатор з 15 мас. % крохмалю (пористість гранул 50%). Приклад 7. Вплив способу отримання каталізаторів Со2АlO4 /СеО2 на розкладання Ν2Ο Каталізатор Со2АlО4/СеО2 був отриманий способом SDM із використанням ацетату кобальту як попередника і з додаванням кукурудзяного крохмалю (15 мас. % з розрахунку на масу СеО2). Кінцевий каталізатор мав хімічний склад: 1 мас. % Со2О3, 0,3 об. % Аl2О 3 і 98 мас. % СеО2. Крім того, каталізатор СоАl2О4/СеО 2 був отриманий співосадженням із розчину попередників Co, Al і Се (розчинних) розчином основи гідроксиду натрію і карбонату натрію. Співосаджений каталізатор мав хімічний склад: 42 мас. % Со2О3, 13,9 мас. % Аl2О 3 і 42,7 мас. % СеО2. Для оцінки активності в розкладанні N2O використовували каталізатори у вигляді циліндричних гранул 5мм´5мм. На фіг. 8 проведене порівняння результатів. Каталізатори, отримані способом SDM, виявляють високу початкову активність і стабільність протягом усієї роботи. Спостерігається значна дезактивація ( ~20% від початкової активності через 30 днів) каталізатора, отриманого співосадженням. Висока дисперсність кобальту в оксиді церію полегшує сильну взаємодію між активною фазою і підкладкою, яка стабілізує склад. Цього неможливо досягнути звичайними методами, такими як співосадження, як показано на фігурі. Приклад 8. Характеристики каталізаторів на основі Ni в реформінгу метану Активність каталізатора Ni/Аl2О3, отриманого способом SDM згідно з прикладом 2, в реформінгу метану при різних пропорціях подачі Н 2О/СО2 /СН4 порівняли з активністю промислового каталізатора реформінгу (G91-HGS, Sud-Chemie). Обидва каталізатори містили схожі кількості нікелю: 16,6мас.% NiO в Ni/Аl2О 3 і 19 мас. % NiO в промислових 19 82110 каталізаторах. Цей каталізатор також містить інші промотори, такі як К. Каталітичні дослідження проводили на частинках 300-500 мкм і отримували величини власної активності. Активність непромотованого каталізатора Ni/Al2O3, отриманого способом SDM, при 650°С, виражена як мольна частка продукту (на суху основу), вища, ніж активність сучасного промислового Niкаталізатора (фіг. 9). Були отримані конверсії метану 26% (SDM) і 23% (промисловий). Активність каталізатора SDM зменшується при збільшенні відносного вмісту СО2 в суміші, що подається (сухий реформінг). Активність промислового каталізатора в суміші Н 2О/СО2/СН4 = 1/1/1 вища, ніж каталізатора Ni/Al2O, о триманого методом SDM. Це може бути зумовлене присутністю промоторів у промисловому каталізаторі, які зменшують швидкість утворення коксу, в той час як у складі каталізатора SDM не були присутні інші метали, крім Ni. Спосіб нанесення розпиленням дозволяє отримувати каталізатори з однорідним розподілом активної фази та рівномірною і регульованою пористістю при деякому регулюванні розміру пор. Чудові характеристики каталізаторів, отриманих способом SDM, порівняно з іншими традиційними способами (співосадження або просочення) були доведені в різних застосуваннях, включаючи пряме розкладання N2O, окислення аміаку і реформінг метану з водяною парою. 20 21 82110 22

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod to prepare supported catalyst

Автори англійськоюOEYGARDEN ARNE HALLVARD, PEREZ-RAMIREZ JAVIER, WALLER DAVID, SCHOEFFEL KLAUS, BRACKENBURY DAVID M.

Назва патенту російськоюСпособ получения катализаторов на подложке

Автори російськоюЭйгарден Арне Халльвард, Перес-Рамирес Хавьер, Уоллер Дэвид, Шеффель Клаус, Брекенбери Дэвид М.

МПК / Мітки

МПК: B01J 37/00, B01J 35/00, B01J 37/02

Мітки: каталізаторів, одержання, підкладці, спосіб

Код посилання

<a href="https://ua.patents.su/11-82110-sposib-oderzhannya-katalizatoriv-na-pidkladci.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання каталізаторів на підкладці</a>

Попередній патент: Похідні пірол-2,5-дитіону як модулятори х-рецептора печінки

Наступний патент: Спосіб захисту людини від ураження електричним струмом в мережі з ізольованою нейтраллю

Випадковий патент: Трансформатор зі ступеневим перемикальним пристроєм