Спосіб приготування подрібненого тютюнового матеріалу, пристрій для його здійснення, курильний виріб та застосування екструдера з набивним шнеком

Номер патенту: 89806

Опубліковано: 10.03.2010

Автори: Елінг Уве, Шмекель Геральд, Франке Дітмар, Лінк Маттіас

Формула / Реферат

1. Спосіб приготування подрібненого тютюнового матеріалу, при якому вихідний тютюновий матеріал нагрівають і поміщують під тиск, і нагрітий матеріал, що знаходиться під тиском, з експандуванням пропускають через різальну щілину (9), зі стінками, що мають шорстку або профільовану поверхню, і подрібнюють, зокрема розщеплюють на волокна.

2. Спосіб за п. 1, при якому вихідний тютюновий матеріал переважно містить грубий тютюновий матеріал, зокрема, з розміром частинок понад 2 мм.

3. Спосіб за п. 1 або 2, при якому вихідний тютюновий матеріал являє собою матеріал тютюнових жилок, зокрема, з розміром жилок більше 2 мм.

4. Спосіб за одним з пп. 1-3, при якому вихідний тютюновий матеріал являє собою матеріал відсівів.

5. Спосіб за одним з пп. 1-4, який здійснюють з вихідним тютюновим матеріалом без добавки структуруючих матеріалів.

6. Спосіб за одним з пп. 1-5, при якому вихідний тютюновий матеріал нагрівають до температури від 60 до 180 °С, зокрема від 100 до 140 °С, переважно від 110 до 130 °С, і піддають впливу тиску від 10 до 200 бар, зокрема від 40 до 150 бар, переважно від 60 до 120 бар, причому тривалість обробки тютюнового матеріалу в безперервному процесі складає менше 3 хвилин, зокрема менше 2 хвилин, переважно менше 1 хвилини.

7. Спосіб за одним з пп. 1-6, при якому вихідний тютюновий матеріал механічно поміщують під тиск, зокрема, механічно притискують в камері (2) до різальної щілини (9).

8. Спосіб за п. 7, при якому вихідний тютюновий матеріал поміщують під тиск за допомогою транспортного шнека (3), який притискує матеріал до вихідної сторони камери (2) шнекового транспортера, що нагрівається, на якій знаходиться різальна щілина (9).

9. Спосіб за п. 7 або 8, при якому матеріал попередньо грубо подрібнюють або грубо розщеплюють на волокна в камері (2) або в шнековому транспортері під час транспортування до різальної щілини (9).

10. Спосіб за одним з пп. 1-9, при якому різальна щілина (9) закрита з попереднім напруженням і періодично відкривається під тиском тютюнового матеріалу, при цьому матеріал проходить через щілину (9).

11. Спосіб за одним з пп. 1-9, при якому матеріал пропускають через постійно відкриту різальну щілину (9).

12. Спосіб за одним з пп. 1-11, при якому стінки різальної щілини при пропусканні тютюнового матеріалу виконують відносні рухи.

13. Спосіб за одним з пп. 1-12, при якому експандування тютюнового матеріалу відбувається при проходженні через різальну щілину (9) при атмосферному тиску.

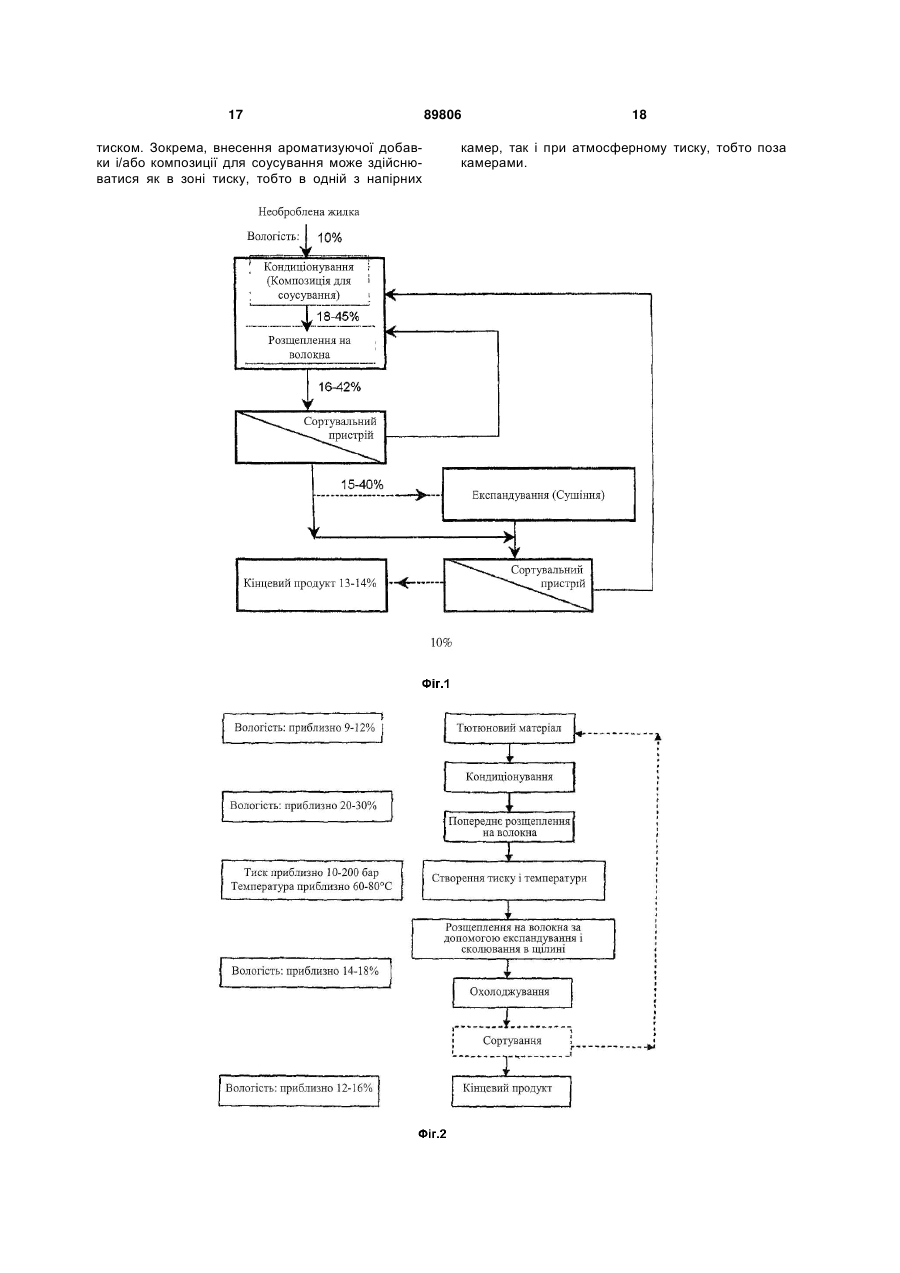

14. Спосіб за одним з пп. 1-13, при якому перед нагріванням або під час нагрівання і створення тиску здійснюють кондиціонування тютюнового матеріалу і, відповідно, внесення композиції для соусування і/або ароматизуючої добавки, причому вологість матеріалу підвищується приблизно від 9-12 % до приблизно 18-45 %, зокрема до 20-30 %.

15. Спосіб за одним з пп. 1-14, при якому після експандування і пропускання через різальну щілину (9) тютюновий матеріал має вологість приблизно від 14 до 42 %, переважно від 16 до 18 %.

16. Спосіб за одним з пп. 1-15, при якому після різальної щілини (9) при температурі навколишнього середовища і атмосферному тиску тютюновий матеріал охолоджують доти, поки вологість не становитиме приблизно 12-16 %.

17. Спосіб за одним з пп. 1-16, при якому подрібнений, розщеплений на волокна під тиском тютюновий матеріал

відразу ж подають на подальшу переробку як матеріал для курильних виробів, якщо вихідний тютюновий матеріал являє собою відсівки;

піддають класифікації, якщо вихідний матеріал являє собою грубий жилковий матеріал, причому відсортовані при класифікації матеріали повторно піддають обробці згідно з даним способом, а інший невідсортований матеріал відразу ж подають на подальшу переробку як матеріал для курильних виробів.

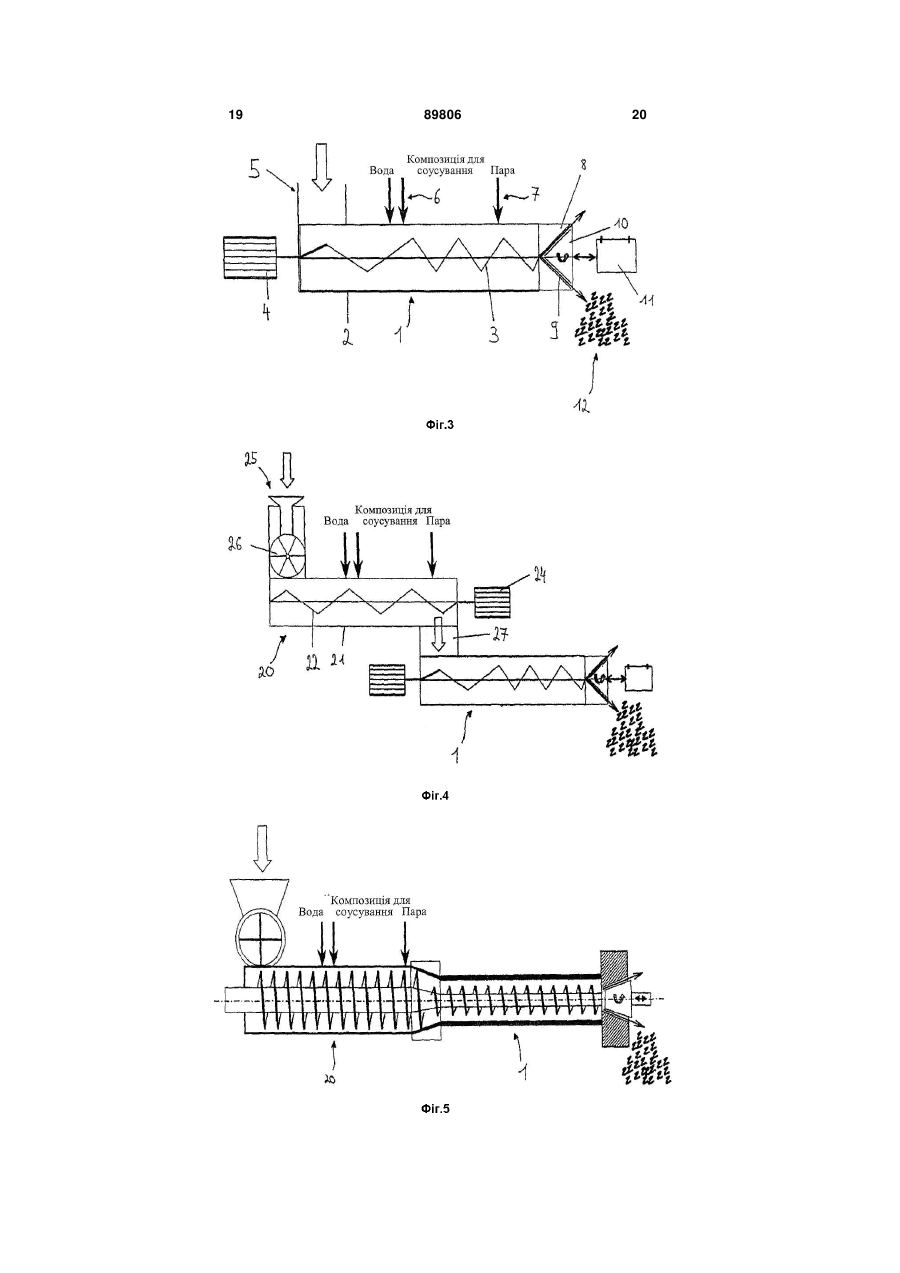

18. Пристрій для приготування подрібненого тютюнового матеріалу з напірною камерою (2), що нагрівається, яка включає завантажувальний пристрій (5) для тютюнового матеріалу зі сторони низького тиску і випускний пристрій зі сторони підвищеного тиску, а також транспортний пристрій (3) для переміщення матеріалу від входу (5) до виходу, причому випускний пристрій для тютюнового матеріалу має різальну щілину (9) для проходження тютюнового матеріалу з експандуванням, і в різальній щілині (9) передбачені стінки, які є рухомими одна відносно іншої та мають шорстку або профільовану поверхню.

19. Пристрій за п. 18, який відрізняється тим, що стінки щілини виконані з можливістю віддалення і наближення одна відносно іншої.

20. Пристрій за п. 18 або 19, який відрізняється тим, що стінки щілини для закритого положення щілини (9) попередньо напружені.

21. Пристрій за п. 18, який відрізняється тим, що стінки щілини виконані з можливістю переміщення з постійною або точно регульованою відстанню одна відносно іншої.

22. Пристрій за п. 21, який відрізняється тим, що стінки щілини розташовані на постійному віддаленні від 0,01 мм до 2 мм, зокрема від 0,1 мм до 0,5 мм.

23. Пристрій за одним з пп. 18-22, який відрізняється тим, що стінки щілини мають шорстку або профільовану поверхню, зокрема профільовану поверхню у вигляді прямих або хрестових рифлень, які розташовані вздовж або упоперек відносно напряму руху стінок щілини і мають висоту до 2-3 мм.

24. Пристрій за одним з пп. 18-23, який відрізняється тим, що стінка щілини, розташована на напірній камері (2), стаціонарна, в той час як протилежна стінка розташована з можливістю переміщення на відповідній опорі (11), забезпеченій приводом руху.

25. Пристрій за одним з пп. 18-24, який відрізняється тим, що стінки щілини виконані з можливістю переміщення одна відносно іншої безперервно або періодично, в одному або двох напрямах або здійснення зворотно-поступальних рухів.

26. Пристрій за одним з пп. 18-25, який відрізняється тим, що щілина являє собою кільцеву щілину, зокрема конічну щілину.

27. Пристрій за одним з пп. 24-26, який відрізняється тим, що напірна камера (2) має набивний шнек (3) як транспортний пристрій для переміщення тютюнового матеріалу від входу до виходу.

28. Пристрій за п. 27, який відрізняється тим, що набивний шнек (3) виконаний із забезпеченням зменшення об'єму в напрямі зони виходу, зокрема, має менші підйоми гвинтової лінії шнека.

29. Пристрій за одним з пп. 18-28, який відрізняється тим, що в напірній камері (2) розташовані механічні засоби попереднього подрібнення або механічні засоби попереднього розщеплення на волокна.

30. Пристрій за одним з пп. 18-29, який відрізняється тим, що перед ним встановлений в тому ж корпусі напірної камери або у включеному перед ним корпусі пристрій (20) кондиціонування під тиском зі шнековою камерою.

31. Пристрій за одним з пп. 18-30, який відрізняється тим, що напірна камера забезпечена впускними пристроями (6, 7) для подачі засобів кондиціонування або соусування і/або ароматизуючої добавки або пари.

32. Курильний виріб, який відрізняється тим, що містить продукт з подрібненого, розщепленого на волокна тютюнового матеріалу, виготовлений способом за одним з пп. 1-17 або за допомогою пристрою за одним з пп. 18-31.

33. Курильний виріб за п. 32, який відрізняється тим, що вміст продукту з тютюнового матеріалу складає в ньому до 50 %, зокрема від 0,5 % до 35 %, і особливо переважно від 0,5 % до 25 %.

34.3астосування екструдера з набивним шнеком, який має випускний отвір різальної щілини для розщеплення тютюнового матеріалу на волокна.

35. Застосування за п. 34, яке відрізняється тим, що при цьому здійснюється спосіб за одним з пп. 1-17.

36. Застосування за п. 34 або 35, яке відрізняється тим, що при цьому використовується пристрій за одним з пп. 18-31 для розщеплення тютюнового матеріалу на волокна.

Текст

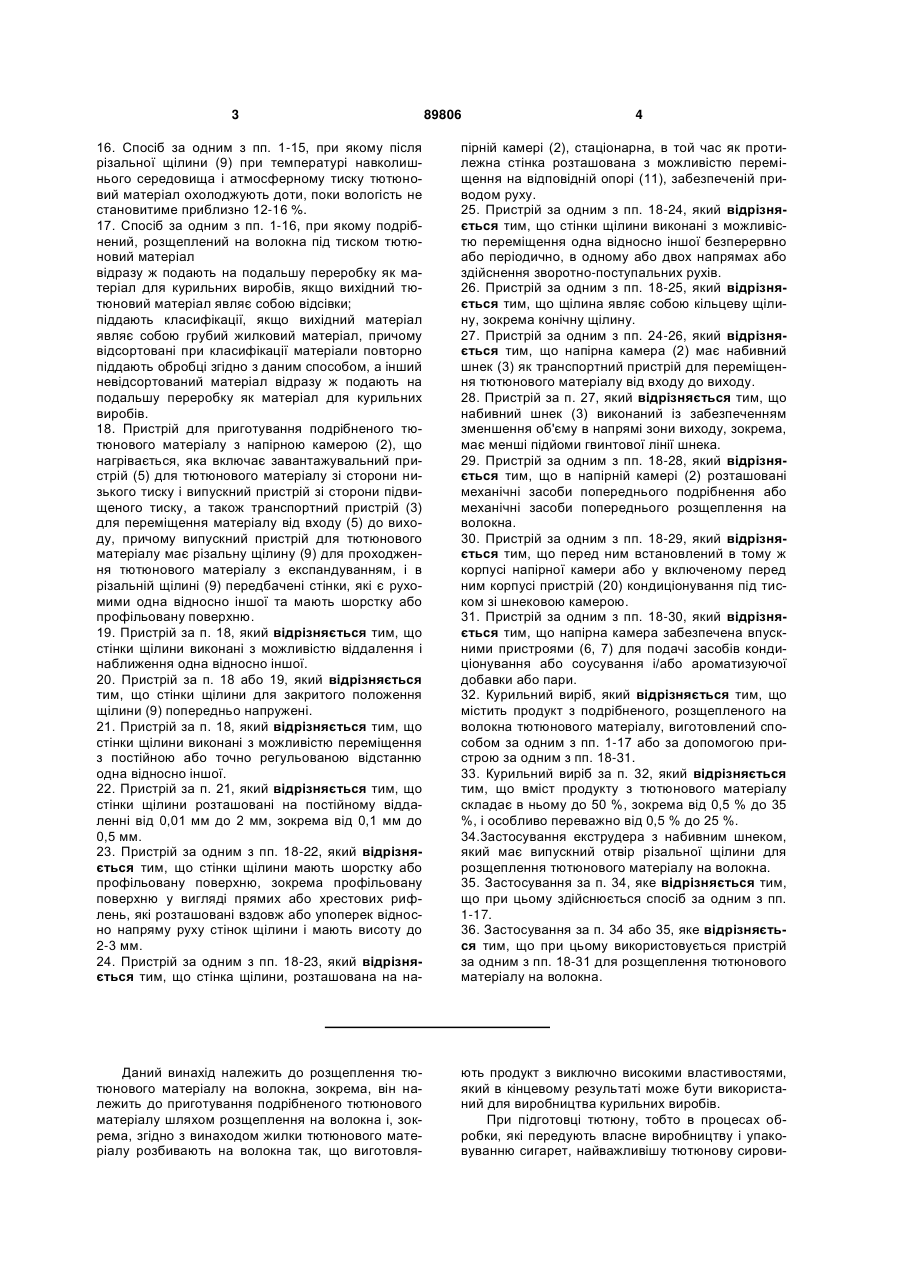

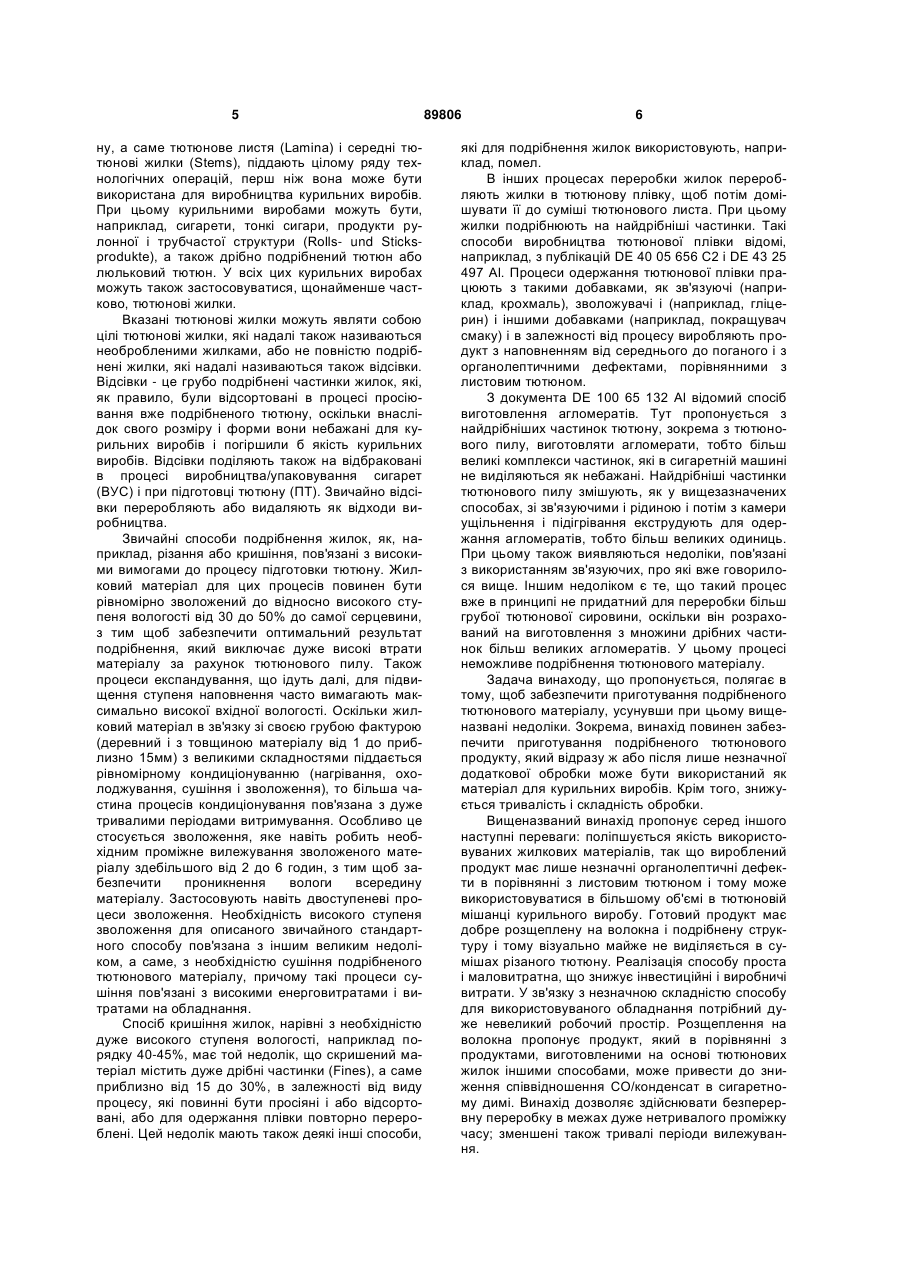

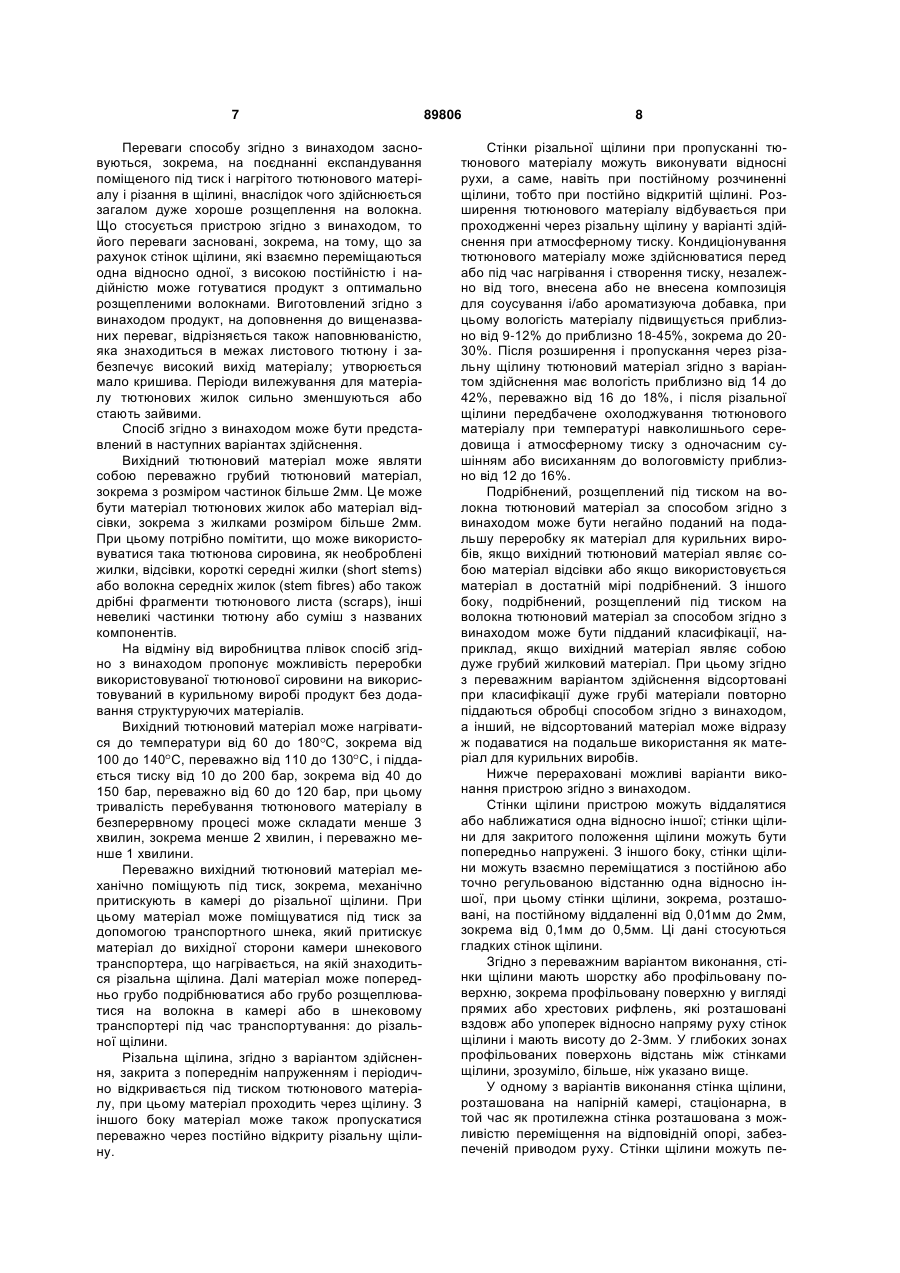

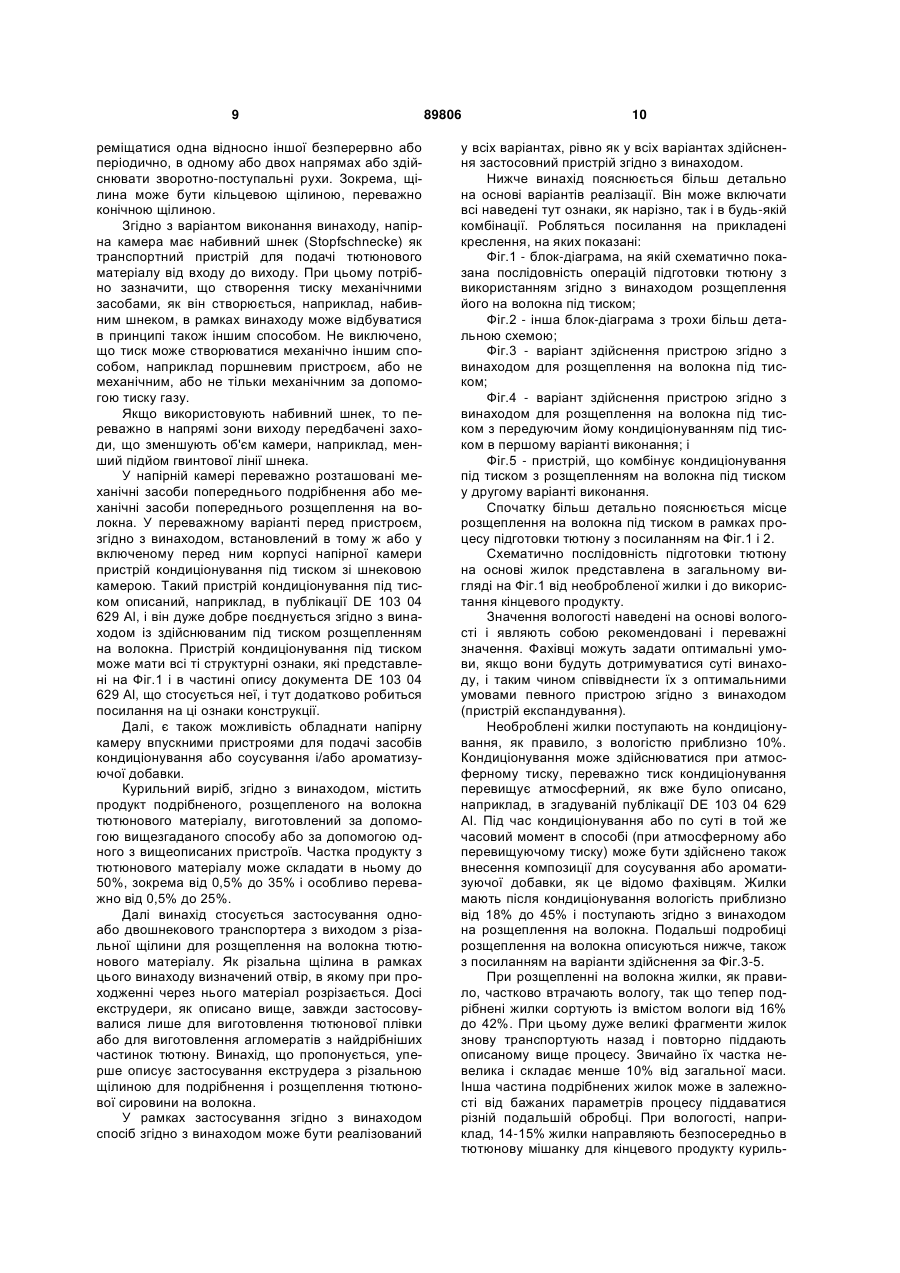

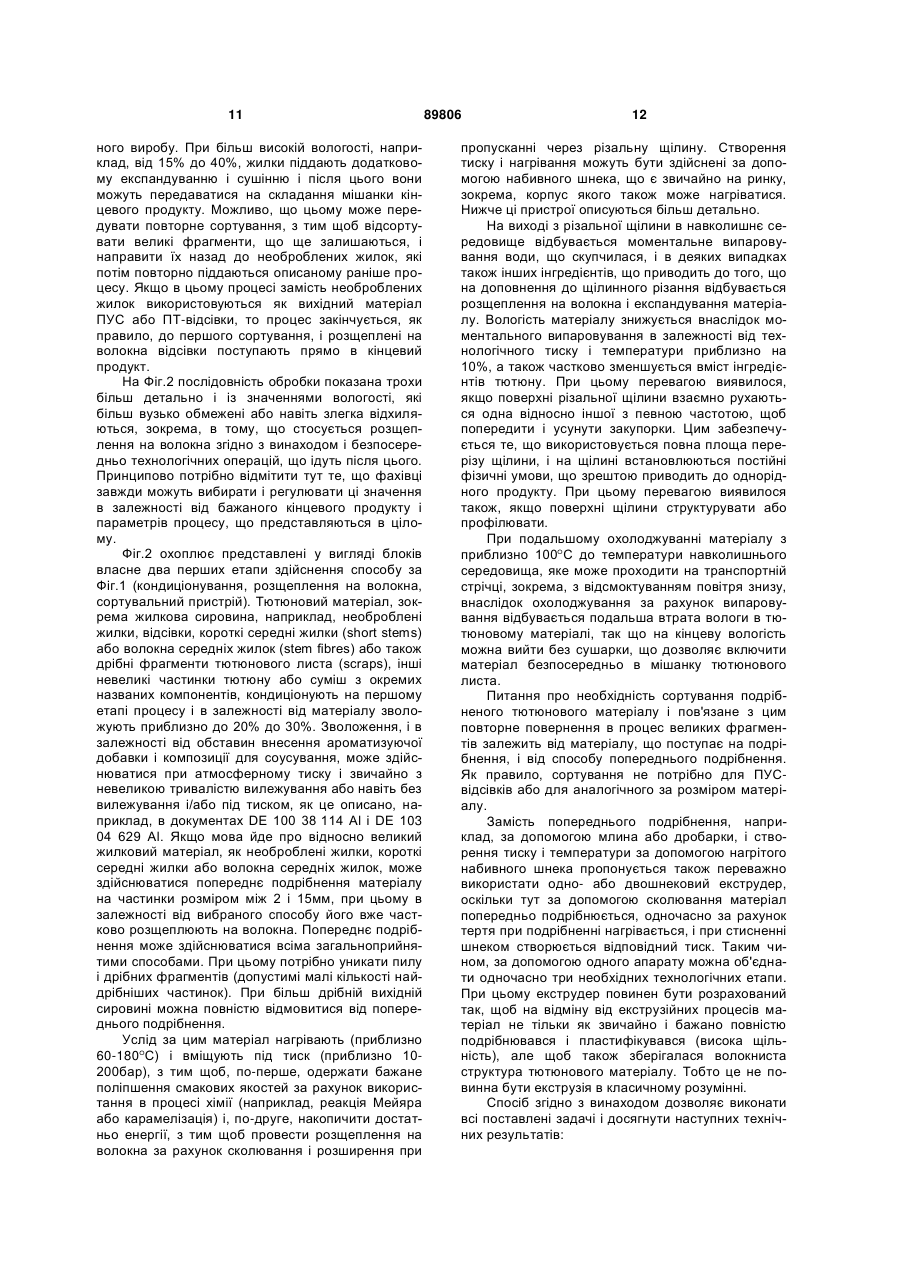

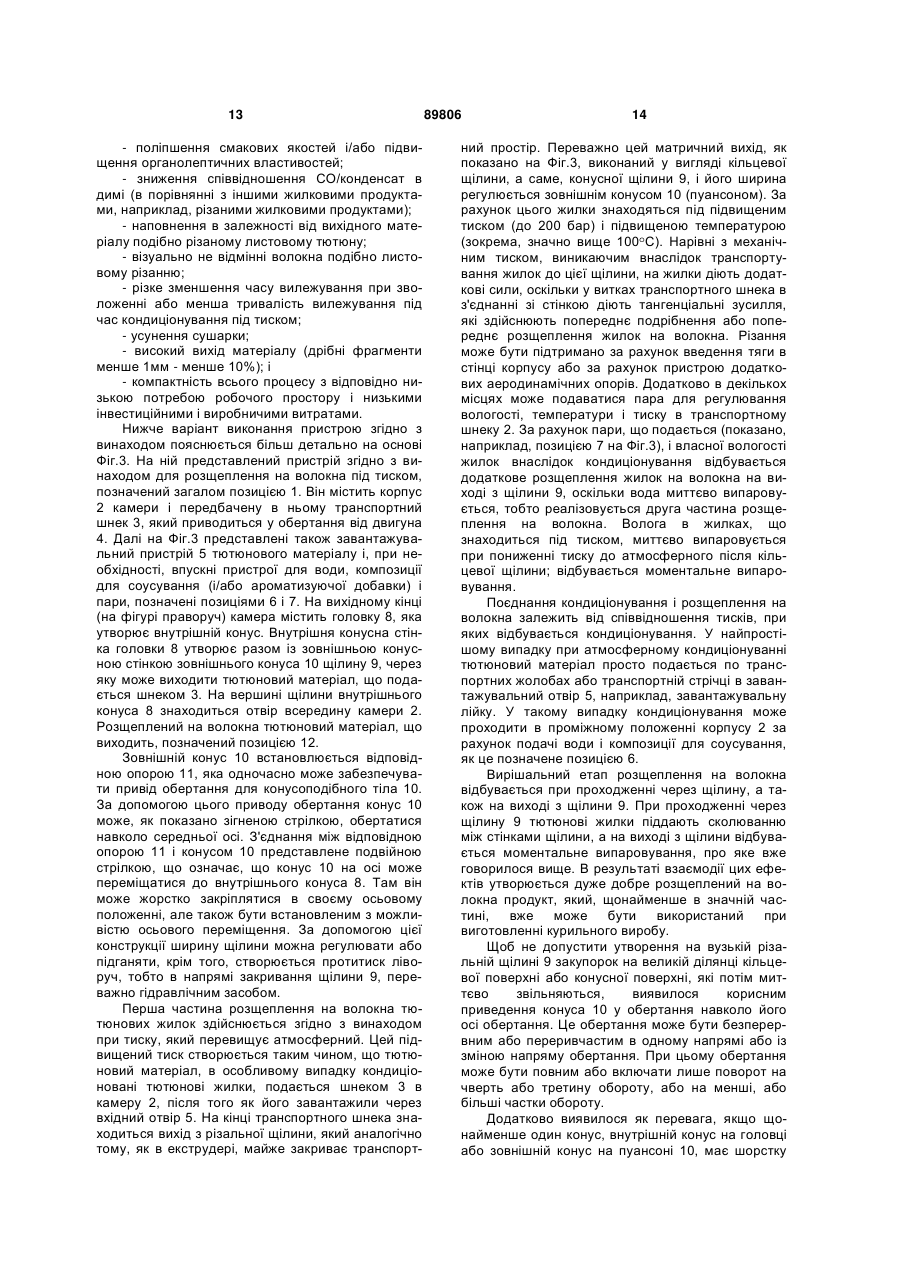

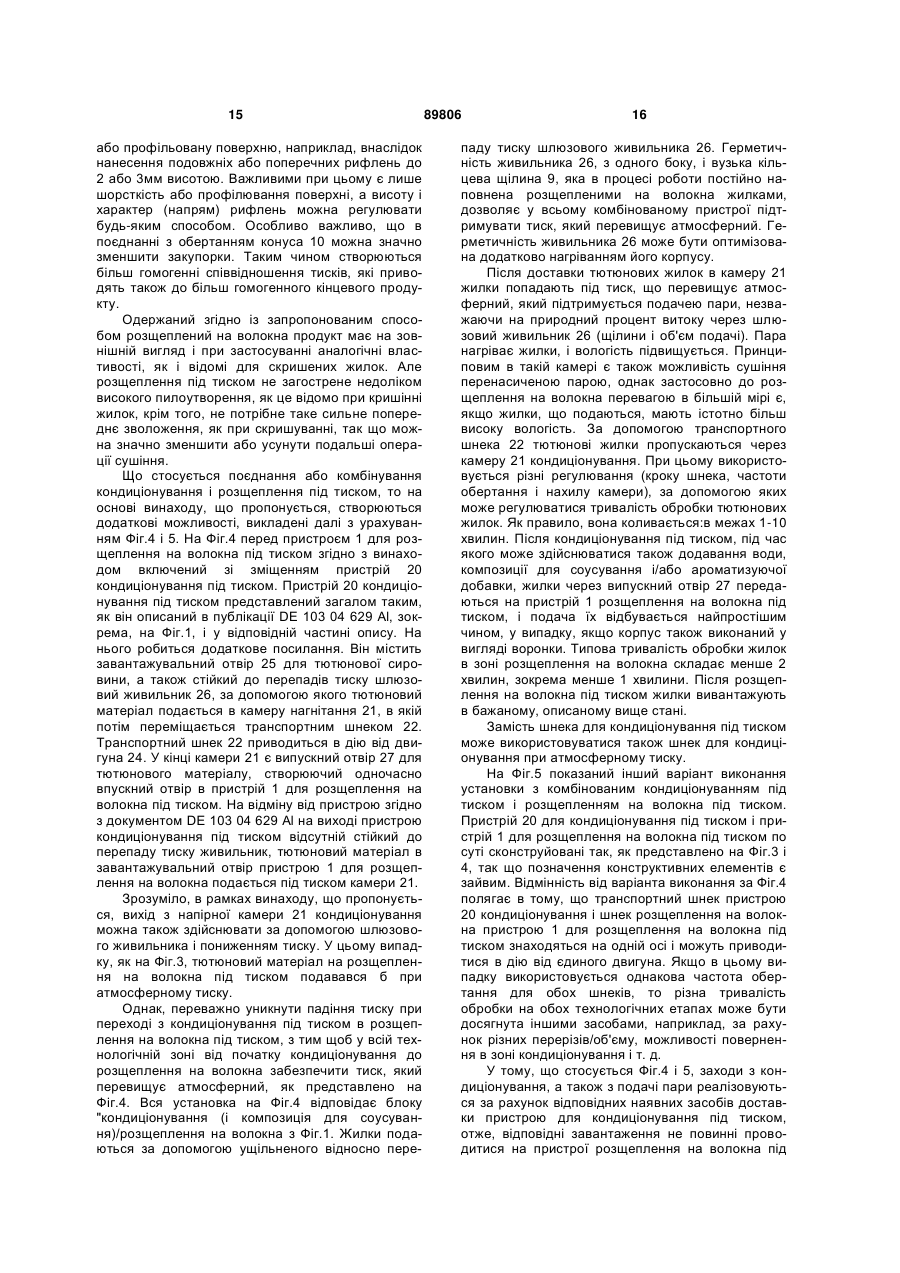

1. Спосіб приготування подрібненого тютюнового матеріалу, при якому вихідний тютюновий матеріал нагрівають і поміщують під тиск, і нагрітий матеріал, що знаходиться під тиском, з експандуванням пропускають через різальну щілину (9), зі стінками, що мають шорстку або профільовану поверхню, і подрібнюють, зокрема розщеплюють на волокна. 2. Спосіб за п. 1, при якому вихідний тютюновий матеріал переважно містить грубий тютюновий матеріал, зокрема, з розміром частинок понад 2 мм. 3. Спосіб за п. 1 або 2, при якому вихідний тютюновий матеріал являє собою матеріал тютюнових жилок, зокрема, з розміром жилок більше 2 мм. 4. Спосіб за одним з пп. 1-3, при якому вихідний тютюновий матеріал являє собою матеріал відсівів. 5. Спосіб за одним з пп. 1-4, який здійснюють з вихідним тютюновим матеріалом без добавки структуруючих матеріалів. 6. Спосіб за одним з пп. 1-5, при якому вихідний тютюновий матеріал нагрівають до температури від 60 до 180 °С, зокрема від 100 до 140 °С, переважно від 110 до 130 °С, і піддають впливу тиску від 10 до 200 бар, зокрема від 40 до 150 бар, пе 2 (19) 1 3 89806 4 16. Спосіб за одним з пп. 1-15, при якому після різальної щілини (9) при температурі навколишнього середовища і атмосферному тиску тютюновий матеріал охолоджують доти, поки вологість не становитиме приблизно 12-16 %. 17. Спосіб за одним з пп. 1-16, при якому подрібнений, розщеплений на волокна під тиском тютюновий матеріал відразу ж подають на подальшу переробку як матеріал для курильних виробів, якщо вихідний тютюновий матеріал являє собою відсівки; піддають класифікації, якщо вихідний матеріал являє собою грубий жилковий матеріал, причому відсортовані при класифікації матеріали повторно піддають обробці згідно з даним способом, а інший невідсортований матеріал відразу ж подають на подальшу переробку як матеріал для курильних виробів. 18. Пристрій для приготування подрібненого тютюнового матеріалу з напірною камерою (2), що нагрівається, яка включає завантажувальний пристрій (5) для тютюнового матеріалу зі сторони низького тиску і випускний пристрій зі сторони підвищеного тиску, а також транспортний пристрій (3) для переміщення матеріалу від входу (5) до виходу, причому випускний пристрій для тютюнового матеріалу має різальну щілину (9) для проходження тютюнового матеріалу з експандуванням, і в різальній щілині (9) передбачені стінки, які є рухомими одна відносно іншої та мають шорстку або профільовану поверхню. 19. Пристрій за п. 18, який відрізняється тим, що стінки щілини виконані з можливістю віддалення і наближення одна відносно іншої. 20. Пристрій за п. 18 або 19, який відрізняється тим, що стінки щілини для закритого положення щілини (9) попередньо напружені. 21. Пристрій за п. 18, який відрізняється тим, що стінки щілини виконані з можливістю переміщення з постійною або точно регульованою відстанню одна відносно іншої. 22. Пристрій за п. 21, який відрізняється тим, що стінки щілини розташовані на постійному віддаленні від 0,01 мм до 2 мм, зокрема від 0,1 мм до 0,5 мм. 23. Пристрій за одним з пп. 18-22, який відрізняється тим, що стінки щілини мають шорстку або профільовану поверхню, зокрема профільовану поверхню у вигляді прямих або хрестових рифлень, які розташовані вздовж або упоперек відносно напряму руху стінок щілини і мають висоту до 2-3 мм. 24. Пристрій за одним з пп. 18-23, який відрізняється тим, що стінка щілини, розташована на на пірній камері (2), стаціонарна, в той час як протилежна стінка розташована з можливістю переміщення на відповідній опорі (11), забезпеченій приводом руху. 25. Пристрій за одним з пп. 18-24, який відрізняється тим, що стінки щілини виконані з можливістю переміщення одна відносно іншої безперервно або періодично, в одному або двох напрямах або здійснення зворотно-поступальних рухів. 26. Пристрій за одним з пп. 18-25, який відрізняється тим, що щілина являє собою кільцеву щілину, зокрема конічну щілину. 27. Пристрій за одним з пп. 24-26, який відрізняється тим, що напірна камера (2) має набивний шнек (3) як транспортний пристрій для переміщення тютюнового матеріалу від входу до виходу. 28. Пристрій за п. 27, який відрізняється тим, що набивний шнек (3) виконаний із забезпеченням зменшення об'єму в напрямі зони виходу, зокрема, має менші підйоми гвинтової лінії шнека. 29. Пристрій за одним з пп. 18-28, який відрізняється тим, що в напірній камері (2) розташовані механічні засоби попереднього подрібнення або механічні засоби попереднього розщеплення на волокна. 30. Пристрій за одним з пп. 18-29, який відрізняється тим, що перед ним встановлений в тому ж корпусі напірної камери або у включеному перед ним корпусі пристрій (20) кондиціонування під тиском зі шнековою камерою. 31. Пристрій за одним з пп. 18-30, який відрізняється тим, що напірна камера забезпечена впускними пристроями (6, 7) для подачі засобів кондиціонування або соусування і/або ароматизуючої добавки або пари. 32. Курильний виріб, який відрізняється тим, що містить продукт з подрібненого, розщепленого на волокна тютюнового матеріалу, виготовлений способом за одним з пп. 1-17 або за допомогою пристрою за одним з пп. 18-31. 33. Курильний виріб за п. 32, який відрізняється тим, що вміст продукту з тютюнового матеріалу складає в ньому до 50 %, зокрема від 0,5 % до 35 %, і особливо переважно від 0,5 % до 25 %. 34.3астосування екструдера з набивним шнеком, який має випускний отвір різальної щілини для розщеплення тютюнового матеріалу на волокна. 35. Застосування за п. 34, яке відрізняється тим, що при цьому здійснюється спосіб за одним з пп. 1-17. 36. Застосування за п. 34 або 35, яке відрізняється тим, що при цьому використовується пристрій за одним з пп. 18-31 для розщеплення тютюнового матеріалу на волокна. Даний винахід належить до розщеплення тютюнового матеріалу на волокна, зокрема, він належить до приготування подрібненого тютюнового матеріалу шляхом розщеплення на волокна і, зокрема, згідно з винаходом жилки тютюнового матеріалу розбивають на волокна так, що виготовля ють продукт з виключно високими властивостями, який в кінцевому результаті може бути використаний для виробництва курильних виробів. При підготовці тютюну, тобто в процесах обробки, які передують власне виробництву і упаковуванню сигарет, найважливішу тютюнову сирови 5 ну, а саме тютюнове листя (Lamina) і середні тютюнові жилки (Stems), піддають цілому ряду технологічних операцій, перш ніж вона може бути використана для виробництва курильних виробів. При цьому курильними виробами можуть бути, наприклад, сигарети, тонкі сигари, продукти рулонної і трубчастої структури (Rolls- und Sticksprodukte), а також дрібно подрібнений тютюн або люльковий тютюн. У всіх цих курильних виробах можуть також застосовуватися, щонайменше частково, тютюнові жилки. Вказані тютюнові жилки можуть являти собою цілі тютюнові жилки, які надалі також називаються необробленими жилками, або не повністю подрібнені жилки, які надалі називаються також відсівки. Відсівки - це грубо подрібнені частинки жилок, які, як правило, були відсортовані в процесі просіювання вже подрібненого тютюну, оскільки внаслідок свого розміру і форми вони небажані для курильних виробів і погіршили б якість курильних виробів. Відсівки поділяють також на відбраковані в процесі виробництва/упаковування сигарет (ВУС) і при підготовці тютюну (ПТ). Звичайно відсівки переробляють або видаляють як відходи виробництва. Звичайні способи подрібнення жилок, як, наприклад, різання або кришіння, пов'язані з високими вимогами до процесу підготовки тютюну. Жилковий матеріал для цих процесів повинен бути рівномірно зволожений до відносно високого ступеня вологості від 30 до 50% до самої серцевини, з тим щоб забезпечити оптимальний результат подрібнення, який виключає дуже високі втрати матеріалу за рахунок тютюнового пилу. Також процеси експандування, що ідуть далі, для підвищення ступеня наповнення часто вимагають максимально високої вхідної вологості. Оскільки жилковий матеріал в зв'язку зі своєю грубою фактурою (деревний і з товщиною матеріалу від 1 до приблизно 15мм) з великими складностями піддається рівномірному кондиціонуванню (нагрівання, охолоджування, сушіння і зволоження), то більша частина процесів кондиціонування пов'язана з дуже тривалими періодами витримування. Особливо це стосується зволоження, яке навіть робить необхідним проміжне вилежування зволоженого матеріалу здебільшого від 2 до 6 годин, з тим щоб забезпечити проникнення вологи всередину матеріалу. Застосовують навіть двоступеневі процеси зволоження. Необхідність високого ступеня зволоження для описаного звичайного стандартного способу пов'язана з іншим великим недоліком, а саме, з необхідністю сушіння подрібненого тютюнового матеріалу, причому такі процеси сушіння пов'язані з високими енерговитратами і витратами на обладнання. Спосіб кришіння жилок, нарівні з необхідністю дуже високого ступеня вологості, наприклад порядку 40-45%, має той недолік, що скришений матеріал містить дуже дрібні частинки (Fines), а саме приблизно від 15 до 30%, в залежності від виду процесу, які повинні бути просіяні і або відсортовані, або для одержання плівки повторно перероблені. Цей недолік мають також деякі інші способи, 89806 6 які для подрібнення жилок використовують, наприклад, помел. В інших процесах переробки жилок переробляють жилки в тютюнову плівку, щоб потім домішувати її до суміші тютюнового листа. При цьому жилки подрібнюють на найдрібніші частинки. Такі способи виробництва тютюнової плівки відомі, наприклад, з публікацій DE 40 05 656 С2 і DE 43 25 497 Al. Процеси одержання тютюнової плівки працюють з такими добавками, як зв'язуючі (наприклад, крохмаль), зволожувачі і (наприклад, гліцерин) і іншими добавками (наприклад, покращувач смаку) і в залежності від процесу виробляють продукт з наповненням від середнього до поганого і з органолептичними дефектами, порівнянними з листовим тютюном. З документа DE 100 65 132 Al відомий спосіб виготовлення агломератів. Тут пропонується з найдрібніших частинок тютюну, зокрема з тютюнового пилу, виготовляти агломерати, тобто більш великі комплекси частинок, які в сигаретній машині не виділяються як небажані. Найдрібніші частинки тютюнового пилу змішують, як у вищезазначених способах, зі зв'язуючими і рідиною і потім з камери ущільнення і підігрівання екструдують для одержання агломератів, тобто більш великих одиниць. При цьому також виявляються недоліки, пов'язані з використанням зв'язуючих, про які вже говорилося вище. Іншим недоліком є те, що такий процес вже в принципі не придатний для переробки більш грубої тютюнової сировини, оскільки він розрахований на виготовлення з множини дрібних частинок більш великих агломератів. У цьому процесі неможливе подрібнення тютюнового матеріалу. Задача винаходу, що пропонується, полягає в тому, щоб забезпечити приготування подрібненого тютюнового матеріалу, усунувши при цьому вищеназвані недоліки. Зокрема, винахід повинен забезпечити приготування подрібненого тютюнового продукту, який відразу ж або після лише незначної додаткової обробки може бути використаний як матеріал для курильних виробів. Крім того, знижується тривалість і складність обробки. Вищеназваний винахід пропонує серед іншого наступні переваги: поліпшується якість використовуваних жилкових матеріалів, так що вироблений продукт має лише незначні органолептичні дефекти в порівнянні з листовим тютюном і тому може використовуватися в більшому об'ємі в тютюновій мішанці курильного виробу. Готовий продукт має добре розщеплену на волокна і подрібнену структуру і тому візуально майже не виділяється в сумішах різаного тютюну. Реалізація способу проста і маловитратна, що знижує інвестиційні і виробничі витрати. У зв'язку з незначною складністю способу для використовуваного обладнання потрібний дуже невеликий робочий простір. Розщеплення на волокна пропонує продукт, який в порівнянні з продуктами, виготовленими на основі тютюнових жилок іншими способами, може привести до зниження співвідношення СО/конденсат в сигаретному димі. Винахід дозволяє здійснювати безперервну переробку в межах дуже нетривалого проміжку часу; зменшені також тривалі періоди вилежування. 7 Переваги способу згідно з винаходом засновуються, зокрема, на поєднанні експандування поміщеного під тиск і нагрітого тютюнового матеріалу і різання в щілині, внаслідок чого здійснюється загалом дуже хороше розщеплення на волокна. Що стосується пристрою згідно з винаходом, то його переваги засновані, зокрема, на тому, що за рахунок стінок щілини, які взаємно переміщаються одна відносно одної, з високою постійністю і надійністю може готуватися продукт з оптимально розщепленими волокнами. Виготовлений згідно з винаходом продукт, на доповнення до вищеназваних переваг, відрізняється також наповнюваністю, яка знаходиться в межах листового тютюну і забезпечує високий вихід матеріалу; утворюється мало кришива. Періоди вилежування для матеріалу тютюнових жилок сильно зменшуються або стають зайвими. Спосіб згідно з винаходом може бути представлений в наступних варіантах здійснення. Вихідний тютюновий матеріал може являти собою переважно грубий тютюновий матеріал, зокрема з розміром частинок більше 2мм. Це може бути матеріал тютюнових жилок або матеріал відсівки, зокрема з жилками розміром більше 2мм. При цьому потрібно помітити, що може використовуватися така тютюнова сировина, як необроблені жилки, відсівки, короткі середні жилки (short stems) або волокна середніх жилок (stem fibres) або також дрібні фрагменти тютюнового листа (scraps), інші невеликі частинки тютюну або суміш з названих компонентів. На відміну від виробництва плівок спосіб згідно з винаходом пропонує можливість переробки використовуваної тютюнової сировини на використовуваний в курильному виробі продукт без додавання структуруючих матеріалів. Вихідний тютюновий матеріал може нагріватися до температури від 60 до 180 C, зокрема від 100 до 140 C, переважно від 110 до 130 C, і піддається тиску від 10 до 200 бар, зокрема від 40 до 150 бар, переважно від 60 до 120 бар, при цьому тривалість перебування тютюнового матеріалу в безперервному процесі може складати менше 3 хвилин, зокрема менше 2 хвилин, і переважно менше 1 хвилини. Переважно вихідний тютюновий матеріал механічно поміщують під тиск, зокрема, механічно притискують в камері до різальної щілини. При цьому матеріал може поміщуватися під тиск за допомогою транспортного шнека, який притискує матеріал до вихідної сторони камери шнекового транспортера, що нагрівається, на якій знаходиться різальна щілина. Далі матеріал може попередньо грубо подрібнюватися або грубо розщеплюватися на волокна в камері або в шнековому транспортері під час транспортування: до різальної щілини. Різальна щілина, згідно з варіантом здійснення, закрита з попереднім напруженням і періодично відкривається під тиском тютюнового матеріалу, при цьому матеріал проходить через щілину. З іншого боку матеріал може також пропускатися переважно через постійно відкриту різальну щілину. 89806 8 Стінки різальної щілини при пропусканні тютюнового матеріалу можуть виконувати відносні рухи, а саме, навіть при постійному розчиненні щілини, тобто при постійно відкритій щілині. Розширення тютюнового матеріалу відбувається при проходженні через різальну щілину у варіанті здійснення при атмосферному тиску. Кондиціонування тютюнового матеріалу може здійснюватися перед або під час нагрівання і створення тиску, незалежно від того, внесена або не внесена композиція для соусування і/або ароматизуюча добавка, при цьому вологість матеріалу підвищується приблизно від 9-12% до приблизно 18-45%, зокрема до 2030%. Після розширення і пропускання через різальну щілину тютюновий матеріал згідно з варіантом здійснення має вологість приблизно від 14 до 42%, переважно від 16 до 18%, і після різальної щілини передбачене охолоджування тютюнового матеріалу при температурі навколишнього середовища і атмосферному тиску з одночасним сушінням або висиханням до вологовмісту приблизно від 12 до 16%. Подрібнений, розщеплений під тиском на волокна тютюновий матеріал за способом згідно з винаходом може бути негайно поданий на подальшу переробку як матеріал для курильних виробів, якщо вихідний тютюновий матеріал являє собою матеріал відсівки або якщо використовується матеріал в достатній мірі подрібнений. З іншого боку, подрібнений, розщеплений під тиском на волокна тютюновий матеріал за способом згідно з винаходом може бути підданий класифікації, наприклад, якщо вихідний матеріал являє собою дуже грубий жилковий матеріал. При цьому згідно з переважним варіантом здійснення відсортовані при класифікації дуже грубі матеріали повторно піддаються обробці способом згідно з винаходом, а інший, не відсортований матеріал може відразу ж подаватися на подальше використання як матеріал для курильних виробів. Нижче перераховані можливі варіанти виконання пристрою згідно з винаходом. Стінки щілини пристрою можуть віддалятися або наближатися одна відносно іншої; стінки щілини для закритого положення щілини можуть бути попередньо напружені. З іншого боку, стінки щілини можуть взаємно переміщатися з постійною або точно регульованою відстанню одна відносно іншої, при цьому стінки щілини, зокрема, розташовані, на постійному віддаленні від 0,01мм до 2мм, зокрема від 0,1мм до 0,5мм. Ці дані стосуються гладких стінок щілини. Згідно з переважним варіантом виконання, стінки щілини мають шорстку або профільовану поверхню, зокрема профільовану поверхню у вигляді прямих або хрестових рифлень, які розташовані вздовж або упоперек відносно напряму руху стінок щілини і мають висоту до 2-3мм. У глибоких зонах профільованих поверхонь відстань між стінками щілини, зрозуміло, більше, ніж указано вище. У одному з варіантів виконання стінка щілини, розташована на напірній камері, стаціонарна, в той час як протилежна стінка розташована з можливістю переміщення на відповідній опорі, забезпеченій приводом руху. Стінки щілини можуть пе 9 реміщатися одна відносно іншої безперервно або періодично, в одному або двох напрямах або здійснювати зворотно-поступальні рухи. Зокрема, щілина може бути кільцевою щілиною, переважно конічною щілиною. Згідно з варіантом виконання винаходу, напірна камера має набивний шнек (Stopfschnecke) як транспортний пристрій для подачі тютюнового матеріалу від входу до виходу. При цьому потрібно зазначити, що створення тиску механічними засобами, як він створюється, наприклад, набивним шнеком, в рамках винаходу може відбуватися в принципі також іншим способом. Не виключено, що тиск може створюватися механічно іншим способом, наприклад поршневим пристроєм, або не механічним, або не тільки механічним за допомогою тиску газу. Якщо використовують набивний шнек, то переважно в напрямі зони виходу передбачені заходи, що зменшують об'єм камери, наприклад, менший підйом гвинтової лінії шнека. У напірній камері переважно розташовані механічні засоби попереднього подрібнення або механічні засоби попереднього розщеплення на волокна. У переважному варіанті перед пристроєм, згідно з винаходом, встановлений в тому ж або у включеному перед ним корпусі напірної камери пристрій кондиціонування під тиском зі шнековою камерою. Такий пристрій кондиціонування під тиском описаний, наприклад, в публікації DE 103 04 629 Al, і він дуже добре поєднується згідно з винаходом із здійснюваним під тиском розщепленням на волокна. Пристрій кондиціонування під тиском може мати всі ті структурні ознаки, які представлені на Фіг.1 і в частині опису документа DE 103 04 629 Al, що стосується неї, і тут додатково робиться посилання на ці ознаки конструкції. Далі, є також можливість обладнати напірну камеру впускними пристроями для подачі засобів кондиціонування або соусування і/або ароматизуючої добавки. Курильний виріб, згідно з винаходом, містить продукт подрібненого, розщепленого на волокна тютюнового матеріалу, виготовлений за допомогою вищезгаданого способу або за допомогою одного з вищеописаних пристроїв. Частка продукту з тютюнового матеріалу може складати в ньому до 50%, зокрема від 0,5% до 35% і особливо переважно від 0,5% до 25%. Далі винахід стосується застосування одноабо двошнекового транспортера з виходом з різальної щілини для розщеплення на волокна тютюнового матеріалу. Як різальна щілина в рамках цього винаходу визначений отвір, в якому при проходженні через нього матеріал розрізається. Досі екструдери, як описано вище, завжди застосовувалися лише для виготовлення тютюнової плівки або для виготовлення агломератів з найдрібніших частинок тютюну. Винахід, що пропонується, уперше описує застосування екструдера з різальною щілиною для подрібнення і розщеплення тютюнової сировини на волокна. У рамках застосування згідно з винаходом спосіб згідно з винаходом може бути реалізований 89806 10 у всіх варіантах, рівно як у всіх варіантах здійснення застосовний пристрій згідно з винаходом. Нижче винахід пояснюється більш детально на основі варіантів реалізації. Він може включати всі наведені тут ознаки, як нарізно, так і в будь-якій комбінації. Робляться посилання на прикладені креслення, на яких показані: Фіг.1 - блок-діаграма, на якій схематично показана послідовність операцій підготовки тютюну з використанням згідно з винаходом розщеплення його на волокна під тиском; Фіг.2 - інша блок-діаграма з трохи більш детальною схемою; Фіг.3 - варіант здійснення пристрою згідно з винаходом для розщеплення на волокна під тиском; Фіг.4 - варіант здійснення пристрою згідно з винаходом для розщеплення на волокна під тиском з передуючим йому кондиціонуванням під тиском в першому варіанті виконання; і Фіг.5 - пристрій, що комбінує кондиціонування під тиском з розщепленням на волокна під тиском у другому варіанті виконання. Спочатку більш детально пояснюється місце розщеплення на волокна під тиском в рамках процесу підготовки тютюну з посиланням на Фіг.1 і 2. Схематично послідовність підготовки тютюну на основі жилок представлена в загальному вигляді на Фіг.1 від необробленої жилки і до використання кінцевого продукту. Значення вологості наведені на основі вологості і являють собою рекомендовані і переважні значення. Фахівці можуть задати оптимальні умови, якщо вони будуть дотримуватися суті винаходу, і таким чином співвіднести їх з оптимальними умовами певного пристрою згідно з винаходом (пристрій експандування). Необроблені жилки поступають на кондиціонування, як правило, з вологістю приблизно 10%. Кондиціонування може здійснюватися при атмосферному тиску, переважно тиск кондиціонування перевищує атмосферний, як вже було описано, наприклад, в згадуваній публікації DE 103 04 629 Al. Під час кондиціонування або по суті в той же часовий момент в способі (при атмосферному або перевищуючому тиску) може бути здійснено також внесення композиції для соусування або ароматизуючої добавки, як це відомо фахівцям. Жилки мають після кондиціонування вологість приблизно від 18% до 45% і поступають згідно з винаходом на розщеплення на волокна. Подальші подробиці розщеплення на волокна описуються нижче, також з посиланням на варіанти здійснення за Фіг.3-5. При розщепленні на волокна жилки, як правило, частково втрачають вологу, так що тепер подрібнені жилки сортують із вмістом вологи від 16% до 42%. При цьому дуже великі фрагменти жилок знову транспортують назад і повторно піддають описаному вище процесу. Звичайно їх частка невелика і складає менше 10% від загальної маси. Інша частина подрібнених жилок може в залежності від бажаних параметрів процесу піддаватися різній подальшій обробці. При вологості, наприклад, 14-15% жилки направляють безпосередньо в тютюнову мішанку для кінцевого продукту куриль 11 ного виробу. При більш високій вологості, наприклад, від 15% до 40%, жилки піддають додатковому експандуванню і сушінню і після цього вони можуть передаватися на складання мішанки кінцевого продукту. Можливо, що цьому може передувати повторне сортування, з тим щоб відсортувати великі фрагменти, що ще залишаються, і направити їх назад до необроблених жилок, які потім повторно піддаються описаному раніше процесу. Якщо в цьому процесі замість необроблених жилок використовуються як вихідний матеріал ПУС або ПТ-відсівки, то процес закінчується, як правило, до першого сортування, і розщеплені на волокна відсівки поступають прямо в кінцевий продукт. На Фіг.2 послідовність обробки показана трохи більш детально і із значеннями вологості, які більш вузько обмежені або навіть злегка відхиляються, зокрема, в тому, що стосується розщеплення на волокна згідно з винаходом і безпосередньо технологічних операцій, що ідуть після цього. Принципово потрібно відмітити тут те, що фахівці завжди можуть вибирати і регулювати ці значення в залежності від бажаного кінцевого продукту і параметрів процесу, що представляються в цілому. Фіг.2 охоплює представлені у вигляді блоків власне два перших етапи здійснення способу за Фіг.1 (кондиціонування, розщеплення на волокна, сортувальний пристрій). Тютюновий матеріал, зокрема жилкова сировина, наприклад, необроблені жилки, відсівки, короткі середні жилки (short stems) або волокна середніх жилок (stem fibres) або також дрібні фрагменти тютюнового листа (scraps), інші невеликі частинки тютюну або суміш з окремих названих компонентів, кондиціонують на першому етапі процесу і в залежності від матеріалу зволожують приблизно до 20% до 30%. Зволоження, і в залежності від обставин внесення ароматизуючої добавки і композиції для соусування, може здійснюватися при атмосферному тиску і звичайно з невеликою тривалістю вилежування або навіть без вилежування і/або під тиском, як це описано, наприклад, в документах DE 100 38 114 Al і DE 103 04 629 Al. Якщо мова йде про відносно великий жилковий матеріал, як необроблені жилки, короткі середні жилки або волокна середніх жилок, може здійснюватися попереднє подрібнення матеріалу на частинки розміром між 2 і 15мм, при цьому в залежності від вибраного способу його вже частково розщеплюють на волокна. Попереднє подрібнення може здійснюватися всіма загальноприйнятими способами. При цьому потрібно уникати пилу і дрібних фрагментів (допустимі малі кількості найдрібніших частинок). При більш дрібній вихідній сировині можна повністю відмовитися від попереднього подрібнення. Услід за цим матеріал нагрівають (приблизно 60-180 C) і вміщують під тиск (приблизно 10200бар), з тим щоб, по-перше, одержати бажане поліпшення смакових якостей за рахунок використання в процесі хімії (наприклад, реакція Мейяра або карамелізація) і, по-друге, накопичити достатньо енергії, з тим щоб провести розщеплення на волокна за рахунок сколювання і розширення при 89806 12 пропусканні через різальну щілину. Створення тиску і нагрівання можуть бути здійснені за допомогою набивного шнека, що є звичайно на ринку, зокрема, корпус якого також може нагріватися. Нижче ці пристрої описуються більш детально. На виході з різальної щілини в навколишнє середовище відбувається моментальне випаровування води, що скупчилася, і в деяких випадках також інших інгредієнтів, що приводить до того, що на доповнення до щілинного різання відбувається розщеплення на волокна і експандування матеріалу. Вологість матеріалу знижується внаслідок моментального випаровування в залежності від технологічного тиску і температури приблизно на 10%, а також частково зменшується вміст інгредієнтів тютюну. При цьому перевагою виявилося, якщо поверхні різальної щілини взаємно рухаються одна відносно іншої з певною частотою, щоб попередити і усунути закупорки. Цим забезпечується те, що використовується повна площа перерізу щілини, і на щілині встановлюються постійні фізичні умови, що зрештою приводить до однорідного продукту. При цьому перевагою виявилося також, якщо поверхні щілини структурувати або профілювати. При подальшому охолоджуванні матеріалу з приблизно 100 C до температури навколишнього середовища, яке може проходити на транспортній стрічці, зокрема, з відсмоктуванням повітря знизу, внаслідок охолоджування за рахунок випаровування відбувається подальша втрата вологи в тютюновому матеріалі, так що на кінцеву вологість можна вийти без сушарки, що дозволяє включити матеріал безпосередньо в мішанку тютюнового листа. Питання про необхідність сортування подрібненого тютюнового матеріалу і пов'язане з цим повторне повернення в процес великих фрагментів залежить від матеріалу, що поступає на подрібнення, і від способу попереднього подрібнення. Як правило, сортування не потрібно для ПУСвідсівків або для аналогічного за розміром матеріалу. Замість попереднього подрібнення, наприклад, за допомогою млина або дробарки, і створення тиску і температури за допомогою нагрітого набивного шнека пропонується також переважно використати одно- або двошнековий екструдер, оскільки тут за допомогою сколювання матеріал попередньо подрібнюється, одночасно за рахунок тертя при подрібненні нагрівається, і при стисненні шнеком створюється відповідний тиск. Таким чином, за допомогою одного апарату можна об'єднати одночасно три необхідних технологічних етапи. При цьому екструдер повинен бути розрахований так, щоб на відміну від екструзійних процесів матеріал не тільки як звичайно і бажано повністю подрібнювався і пластифікувався (висока щільність), але щоб також зберігалася волокниста структура тютюнового матеріалу. Тобто це не повинна бути екструзія в класичному розумінні. Спосіб згідно з винаходом дозволяє виконати всі поставлені задачі і досягнути наступних технічних результатів: 13 - поліпшення смакових якостей і/або підвищення органолептичних властивостей; - зниження співвідношення СО/конденсат в димі (в порівнянні з іншими жилковими продуктами, наприклад, різаними жилковими продуктами); - наповнення в залежності від вихідного матеріалу подібно різаному листовому тютюну; - візуально не відмінні волокна подібно листовому різанню; - різке зменшення часу вилежування при зволоженні або менша тривалість вилежування під час кондиціонування під тиском; - усунення сушарки; - високий вихід матеріалу (дрібні фрагменти менше 1мм - менше 10%); і - компактність всього процесу з відповідно низькою потребою робочого простору і низькими інвестиційними і виробничими витратами. Нижче варіант виконання пристрою згідно з винаходом пояснюється більш детально на основі Фіг.3. На ній представлений пристрій згідно з винаходом для розщеплення на волокна під тиском, позначений загалом позицією 1. Він містить корпус 2 камери і передбачену в ньому транспортний шнек 3, який приводиться у обертання від двигуна 4. Далі на Фіг.3 представлені також завантажувальний пристрій 5 тютюнового матеріалу і, при необхідності, впускні пристрої для води, композиції для соусування (і/або ароматизуючої добавки) і пари, позначені позиціями 6 і 7. На вихідному кінці (на фігурі праворуч) камера містить головку 8, яка утворює внутрішній конус. Внутрішня конусна стінка головки 8 утворює разом із зовнішньою конусною стінкою зовнішнього конуса 10 щілину 9, через яку може виходити тютюновий матеріал, що подається шнеком 3. На вершині щілини внутрішнього конуса 8 знаходиться отвір всередину камери 2. Розщеплений на волокна тютюновий матеріал, що виходить, позначений позицією 12. Зовнішній конус 10 встановлюється відповідною опорою 11, яка одночасно може забезпечувати привід обертання для конусоподібного тіла 10. За допомогою цього приводу обертання конус 10 може, як показано зігненою стрілкою, обертатися навколо середньої осі. З'єднання між відповідною опорою 11 і конусом 10 представлене подвійною стрілкою, що означає, що конус 10 на осі може переміщатися до внутрішнього конуса 8. Там він може жорстко закріплятися в своєму осьовому положенні, але також бути встановленим з можливістю осьового переміщення. За допомогою цієї конструкції ширину щілини можна регулювати або підганяти, крім того, створюється протитиск ліворуч, тобто в напрямі закривання щілини 9, переважно гідравлічним засобом. Перша частина розщеплення на волокна тютюнових жилок здійснюється згідно з винаходом при тиску, який перевищує атмосферний. Цей підвищений тиск створюється таким чином, що тютюновий матеріал, в особливому випадку кондиціоновані тютюнові жилки, подається шнеком 3 в камеру 2, після того як його завантажили через вхідний отвір 5. На кінці транспортного шнека знаходиться вихід з різальної щілини, який аналогічно тому, як в екструдері, майже закриває транспорт 89806 14 ний простір. Переважно цей матричний вихід, як показано на Фіг.3, виконаний у вигляді кільцевої щілини, а саме, конусної щілини 9, і його ширина регулюється зовнішнім конусом 10 (пуансоном). За рахунок цього жилки знаходяться під підвищеним тиском (до 200 бар) і підвищеною температурою (зокрема, значно вище 100 C). Нарівні з механічним тиском, виникаючим внаслідок транспортування жилок до цієї щілини, на жилки діють додаткові сили, оскільки у витках транспортного шнека в з'єднанні зі стінкою діють тангенціальні зусилля, які здійснюють попереднє подрібнення або попереднє розщеплення жилок на волокна. Різання може бути підтримано за рахунок введення тяги в стінці корпусу або за рахунок пристрою додаткових аеродинамічних опорів. Додатково в декількох місцях може подаватися пара для регулювання вологості, температури і тиску в транспортному шнеку 2. За рахунок пари, що подається (показано, наприклад, позицією 7 на Фіг.3), і власної вологості жилок внаслідок кондиціонування відбувається додаткове розщеплення жилок на волокна на виході з щілини 9, оскільки вода миттєво випаровується, тобто реалізовується друга частина розщеплення на волокна. Волога в жилках, що знаходиться під тиском, миттєво випаровується при пониженні тиску до атмосферного після кільцевої щілини; відбувається моментальне випаровування. Поєднання кондиціонування і розщеплення на волокна залежить від співвідношення тисків, при яких відбувається кондиціонування. У найпростішому випадку при атмосферному кондиціонуванні тютюновий матеріал просто подається по транспортних жолобах або транспортній стрічці в завантажувальний отвір 5, наприклад, завантажувальну лійку. У такому випадку кондиціонування може проходити в проміжному положенні корпусу 2 за рахунок подачі води і композиції для соусування, як це позначене позицією 6. Вирішальний етап розщеплення на волокна відбувається при проходженні через щілину, а також на виході з щілини 9. При проходженні через щілину 9 тютюнові жилки піддають сколюванню між стінками щілини, а на виході з щілини відбувається моментальне випаровування, про яке вже говорилося вище. В результаті взаємодії цих ефектів утворюється дуже добре розщеплений на волокна продукт, який, щонайменше в значній частині, вже може бути використаний при виготовленні курильного виробу. Щоб не допустити утворення на вузькій різальній щілині 9 закупорок на великій ділянці кільцевої поверхні або конусної поверхні, які потім миттєво звільняються, виявилося корисним приведення конуса 10 у обертання навколо його осі обертання. Це обертання може бути безперервним або переривчастим в одному напрямі або із зміною напряму обертання. При цьому обертання може бути повним або включати лише поворот на чверть або третину обороту, або на менші, або більші частки обороту. Додатково виявилося як перевага, якщо щонайменше один конус, внутрішній конус на головці або зовнішній конус на пуансоні 10, має шорстку 15 або профільовану поверхню, наприклад, внаслідок нанесення подовжніх або поперечних рифлень до 2 або 3мм висотою. Важливими при цьому є лише шорсткість або профілювання поверхні, а висоту і характер (напрям) рифлень можна регулювати будь-яким способом. Особливо важливо, що в поєднанні з обертанням конуса 10 можна значно зменшити закупорки. Таким чином створюються більш гомогенні співвідношення тисків, які приводять також до більш гомогенного кінцевого продукту. Одержаний згідно із запропонованим способом розщеплений на волокна продукт має на зовнішній вигляд і при застосуванні аналогічні властивості, як і відомі для скришених жилок. Але розщеплення під тиском не загострене недоліком високого пилоутворення, як це відомо при кришінні жилок, крім того, не потрібне таке сильне попереднє зволоження, як при скришуванні, так що можна значно зменшити або усунути подальші операції сушіння. Що стосується поєднання або комбінування кондиціонування і розщеплення під тиском, то на основі винаходу, що пропонується, створюються додаткові можливості, викладені далі з урахуванням Фіг.4 і 5. На Фіг.4 перед пристроєм 1 для розщеплення на волокна під тиском згідно з винаходом включений зі зміщенням пристрій 20 кондиціонування під тиском. Пристрій 20 кондиціонування під тиском представлений загалом таким, як він описаний в публікації DE 103 04 629 Al, зокрема, на Фіг.1, і у відповідній частині опису. На нього робиться додаткове посилання. Він містить завантажувальний отвір 25 для тютюнової сировини, а також стійкий до перепадів тиску шлюзовий живильник 26, за допомогою якого тютюновий матеріал подається в камеру нагнітання 21, в якій потім переміщається транспортним шнеком 22. Транспортний шнек 22 приводиться в дію від двигуна 24. У кінці камери 21 є випускний отвір 27 для тютюнового матеріалу, створюючий одночасно впускний отвір в пристрій 1 для розщеплення на волокна під тиском. На відміну від пристрою згідно з документом DE 103 04 629 Al на виході пристрою кондиціонування під тиском відсутній стійкий до перепаду тиску живильник, тютюновий матеріал в завантажувальний отвір пристрою 1 для розщеплення на волокна подається під тиском камери 21. Зрозуміло, в рамках винаходу, що пропонується, вихід з напірної камери 21 кондиціонування можна також здійснювати за допомогою шлюзового живильника і пониженням тиску. У цьому випадку, як на Фіг.3, тютюновий матеріал на розщеплення на волокна під тиском подавався б при атмосферному тиску. Однак, переважно уникнути падіння тиску при переході з кондиціонування під тиском в розщеплення на волокна під тиском, з тим щоб у всій технологічній зоні від початку кондиціонування до розщеплення на волокна забезпечити тиск, який перевищує атмосферний, як представлено на Фіг.4. Вся установка на Фіг.4 відповідає блоку "кондиціонування (і композиція для соусування)/розщеплення на волокна з Фіг.1. Жилки подаються за допомогою ущільненого відносно пере 89806 16 паду тиску шлюзового живильника 26. Герметичність живильника 26, з одного боку, і вузька кільцева щілина 9, яка в процесі роботи постійно наповнена розщепленими на волокна жилками, дозволяє у всьому комбінованому пристрої підтримувати тиск, який перевищує атмосферний. Герметичність живильника 26 може бути оптимізована додатково нагріванням його корпусу. Після доставки тютюнових жилок в камеру 21 жилки попадають під тиск, що перевищує атмосферний, який підтримується подачею пари, незважаючи на природний процент витоку через шлюзовий живильник 26 (щілини і об'єм подачі). Пара нагріває жилки, і вологість підвищується. Принциповим в такій камері є також можливість сушіння перенасиченою парою, однак застосовно до розщеплення на волокна перевагою в більшій мірі є, якщо жилки, що подаються, мають істотно більш високу вологість. За допомогою транспортного шнека 22 тютюнові жилки пропускаються через камеру 21 кондиціонування. При цьому використовується різні регулювання (кроку шнека, частоти обертання і нахилу камери), за допомогою яких може регулюватися тривалість обробки тютюнових жилок. Як правило, вона коливається:в межах 1-10 хвилин. Після кондиціонування під тиском, під час якого може здійснюватися також додавання води, композиції для соусування і/або ароматизуючої добавки, жилки через випускний отвір 27 передаються на пристрій 1 розщеплення на волокна під тиском, і подача їх відбувається найпростішим чином, у випадку, якщо корпус також виконаний у вигляді воронки. Типова тривалість обробки жилок в зоні розщеплення на волокна складає менше 2 хвилин, зокрема менше 1 хвилини. Після розщеплення на волокна під тиском жилки вивантажують в бажаному, описаному вище стані. Замість шнека для кондиціонування під тиском може використовуватися також шнек для кондиціонування при атмосферному тиску. На Фіг.5 показаний інший варіант виконання установки з комбінованим кондиціонуванням під тиском і розщепленням на волокна під тиском. Пристрій 20 для кондиціонування під тиском і пристрій 1 для розщеплення на волокна під тиском по суті сконструйовані так, як представлено на Фіг.3 і 4, так що позначення конструктивних елементів є зайвим. Відмінність від варіанта виконання за Фіг.4 полягає в тому, що транспортний шнек пристрою 20 кондиціонування і шнек розщеплення на волокна пристрою 1 для розщеплення на волокна під тиском знаходяться на одній осі і можуть приводитися в дію від єдиного двигуна. Якщо в цьому випадку використовується однакова частота обертання для обох шнеків, то різна тривалість обробки на обох технологічних етапах може бути досягнута іншими засобами, наприклад, за рахунок різних перерізів/об'єму, можливості повернення в зоні кондиціонування і т. д. У тому, що стосується Фіг.4 і 5, заходи з кондиціонування, а також з подачі пари реалізовуються за рахунок відповідних наявних засобів доставки пристрою для кондиціонування під тиском, отже, відповідні завантаження не повинні проводитися на пристрої розщеплення на волокна під 17 тиском. Зокрема, внесення ароматизуючої добавки і/або композиції для соусування може здійснюватися як в зоні тиску, тобто в одній з напірних 89806 18 камер, так і при атмосферному тиску, тобто поза камерами. 19 89806 20 21 Комп’ютерна верстка М. Ломалова 89806 Підписне 22 Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod and device for producing comminuted tobacco material, smoking article and use of stuffing screw extruder

Автори англійськоюEHLING UWE, SCHMEKEL GERALD, Franke Dietmar, LINK MATTHIAS

Назва патенту російськоюСпособ приготовления измельченного табачного материала, устройство для его осуществления, курительное изделие и применение экструдера с набивным шнеком

Автори російськоюЭлинг Уве, Шмекель Геральд, Франке Дитмар, Линк Маттиас

МПК / Мітки

Мітки: подрібненого, матеріалу, застосування, спосіб, екструдера, шнеком, курильний, тютюнового, набивним, здійснення, приготування, пристрій, виріб

Код посилання

<a href="https://ua.patents.su/11-89806-sposib-prigotuvannya-podribnenogo-tyutyunovogo-materialu-pristrijj-dlya-jjogo-zdijjsnennya-kurilnijj-virib-ta-zastosuvannya-ekstrudera-z-nabivnim-shnekom.html" target="_blank" rel="follow" title="База патентів України">Спосіб приготування подрібненого тютюнового матеріалу, пристрій для його здійснення, курильний виріб та застосування екструдера з набивним шнеком</a>

Попередній патент: Нетканий голкопробивний матеріал

Наступний патент: Похідні 3-фенілпропіонової кислоти для лікування діабету

Випадковий патент: Формувач багатофазних симетричних серій імпульсів з перенастроюваною тривалістю і кількістю їх в серії