Композиція для абразивного виробу, абразивний виріб та метод абразивної обробки заготовки

Номер патенту: 92661

Опубліковано: 25.11.2010

Автори: Жанг Хан, Парсонс Стівен Ф., Конлей Карен М., Кхаунд Аруп К., Клетт Майкл В.

Формула / Реферат

1. Композиція для абразивного виробу, яка містить:

органічний зв'язувальний матеріал;

абразивний матеріал, диспергований в органічному зв'язувальному матеріалі; і

велику кількість рівномірно диспергованих в органічному зв'язувальному матеріалі мікроволокон, які є окремими філаментами, що мають середню довжину, меншу ніж приблизно 1000 мкм.

2. Композиція за п. 1, в якій органічним зв'язувальним матеріалом є один з наступних: термореактивна смола, термопластична смола або каучук.

3. Композиція за п. 1, в якій органічним зв'язувальним матеріалом є фенольна смола.

4. Композиція за п. 1, в якій мікроволокна є органічними.

5. Композиція за п. 1, в якій мікроволокна є неорганічними.

6. Композиція за п. 1, в якій мікроволокна містять одне або більше з наступного: скловолокна, керамічні волокна, вуглецеві волокна, арамідні волокна і поліамідні волокна.

7. Композиція за п. 1, в якій мікроволокна містять волокна мінеральної вати.

8. Композиція за п. 1, в якій мікроволокна містять щонайменше одне з наступного: волокна шлаковати, волокна мінеральної вати і волокна базальтової вати.

9. Композиція за п. 1, в якій мікроволокна мають середню довжину в межах від приблизно 100 мкм до приблизно 500 мкм і діаметр, менший ніж приблизно 10 мкм.

10. Композиція за п. 1, яка додатково містить один або більше активних наповнювачів, вступаючих в реакцію з мікроволокнами, забезпечуючи корисні ефекти для процесу абразивної обробки.

11. Композиція за п. 10, в якій один або більше активних наповнювачів вибрані зі сполук марганцю, сполук срібла, сполук бору, сполук фосфору, сполук міді, сполук заліза, сполук цинку та їх комбінацій.

12. Композиція за п. 10, в якій один або більше активних наповнювачів містять дихлорид марганцю.

13. Композиція за п. 1, яка містить:

від 10 % об. до 50 % об. органічного зв'язувального матеріалу;

від 30 % об. до 65 % об. абразивного матеріалу; і

від 1 % об. до 20 % об. мікроволокон.

14. Композиція за п. 1, яка містить:

від 25 % об. до 40 % об. органічного зв'язувального матеріалу;

від 50 % об. до 60 % об. абразивного матеріалу; і

від 2 % об. до 10 % об. мікроволокон.

15. Композиція за п. 1, яка містить:

від 30 % об. до 40 % об. органічного зв'язувального матеріалу;

від 50 % об. до 60 % об. абразивного матеріалу; і

від 3 % об. до 8 % об. мікроволокон.

16. Композиція за п. 1, в якій абразивним виробом є шліфувальний круг.

17. Абразивний виріб, який містить:

органічний зв'язувальний матеріал, що містить одне з наступного: термореактивна смола, термопластична смола або каучук;

абразивний матеріал, диспергований в органічному зв'язувальному матеріалі; і

велику кількість рівномірно диспергованих в органічному зв'язувальному матеріалі мікроволокон, які являють собою індивідуальні філаменти, що мають середню довжину, меншу ніж приблизно 1000 мкм, і середній діаметр, менший ніж приблизно 10 мікронів;

при цьому абразивний виріб містить від 10 % об. до 50 % об. органічного зв'язувального матеріалу, від 30 % об. до 65 % об. абразивного матеріалу і від 1 % об. до 20 % об. мікроволокон.

18. Виріб за п. 17, в якому мікроволокна містять одне чи більше з наступного: скловолокна, керамічні волокна, вуглецеві волокна, арамідні волокна і поліамідні волокна.

19. Виріб за п. 17, в якому мікроволокна містять волокна мінеральної вати.

20. Виріб за п. 17, в якому мікроволокна містять щонайменше одне з наступного: волокна шлаковати, волокна мінеральної вати і волокна базальтової вати.

21. Виріб за п. 17, який додатково містить один або більше активних наповнювачів, вступаючих в реакцію з мікроволокнами, забезпечуючи корисні ефекти для процесу абразивної обробки.

22. Виріб за п. 21, в якому один або більше активних наповнювачів вибрані зі сполук марганцю, сполук срібла, сполук бору, сполук фосфору, сполук міді, сполук заліза, сполук цинку та їх комбінацій.

23. Виріб за п. 21, в якому один або більше активних наповнювачів містять дихлорид марганцю.

24. Метод абразивної обробки заготовки, який включає:

встановлення заготовки на станку, здатному здійснювати абразивну обробку;

функціональне поєднання абразивного виробу зі станком; при цьому абразивний виріб містить:

органічний зв'язувальний матеріал;

абразивний матеріал, диспергований в органічному зв'язувальному матеріалі; і

велику кількість рівномірно диспергованих в органічному зв'язувальному матеріалі мікроволокон, які являють собою індивідуальні філаменти, що мають середню довжину, меншу ніж приблизно 1000 мкм, і

контактування абразивного виробу з поверхнею заготовки.

25. Метод за п. 24, в якому мікроволокна містять одне або більше з наступного: скловолокна, керамічні волокна, вуглецеві волокна, арамідні волокна і поліамідні волокна.

26. Метод за п. 24, в якому мікроволокна містять волокна мінеральної вати.

27. Метод за п. 24, в якому мікроволокна містять щонайменше одне з наступного: волокна шлаковати, волокна мінеральної вати і волокна базальтової вати.

28. Метод за п. 24, в якому абразивний виріб додатково містить один або більше активних наповнювачів, вступаючих в реакцію з мікроволокнами, забезпечуючи корисні ефекти для процесу абразивної обробки.

29. Метод за п. 28, в якому один або більше активних наповнювачів вибрані зі сполук марганцю, сполук срібла, сполук бору, сполук фосфору, сполук міді, сполук заліза, сполук цинку та їх комбінацій.

30. Метод за п. 28, в якому один або більше активних наповнювачів містять дихлорид марганцю.

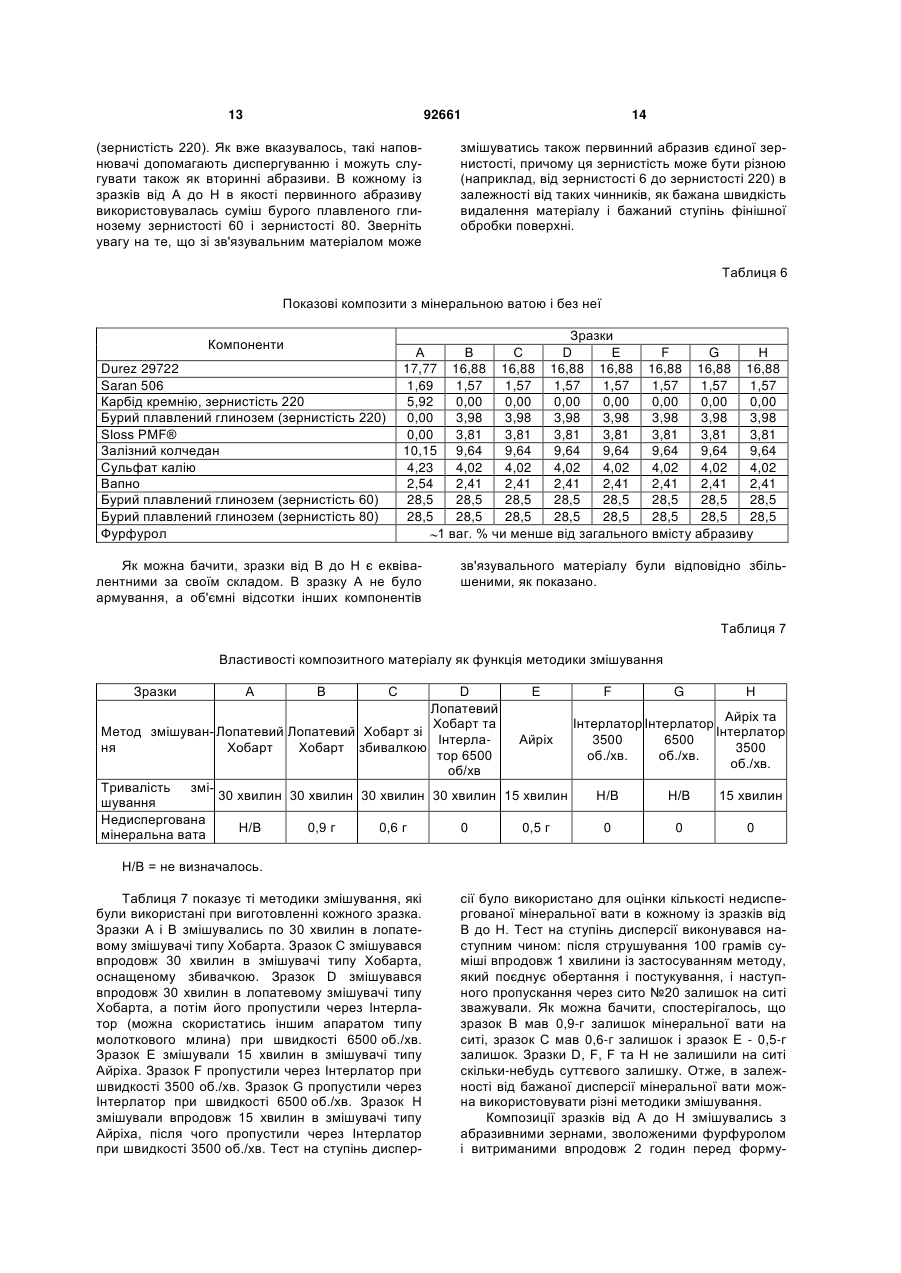

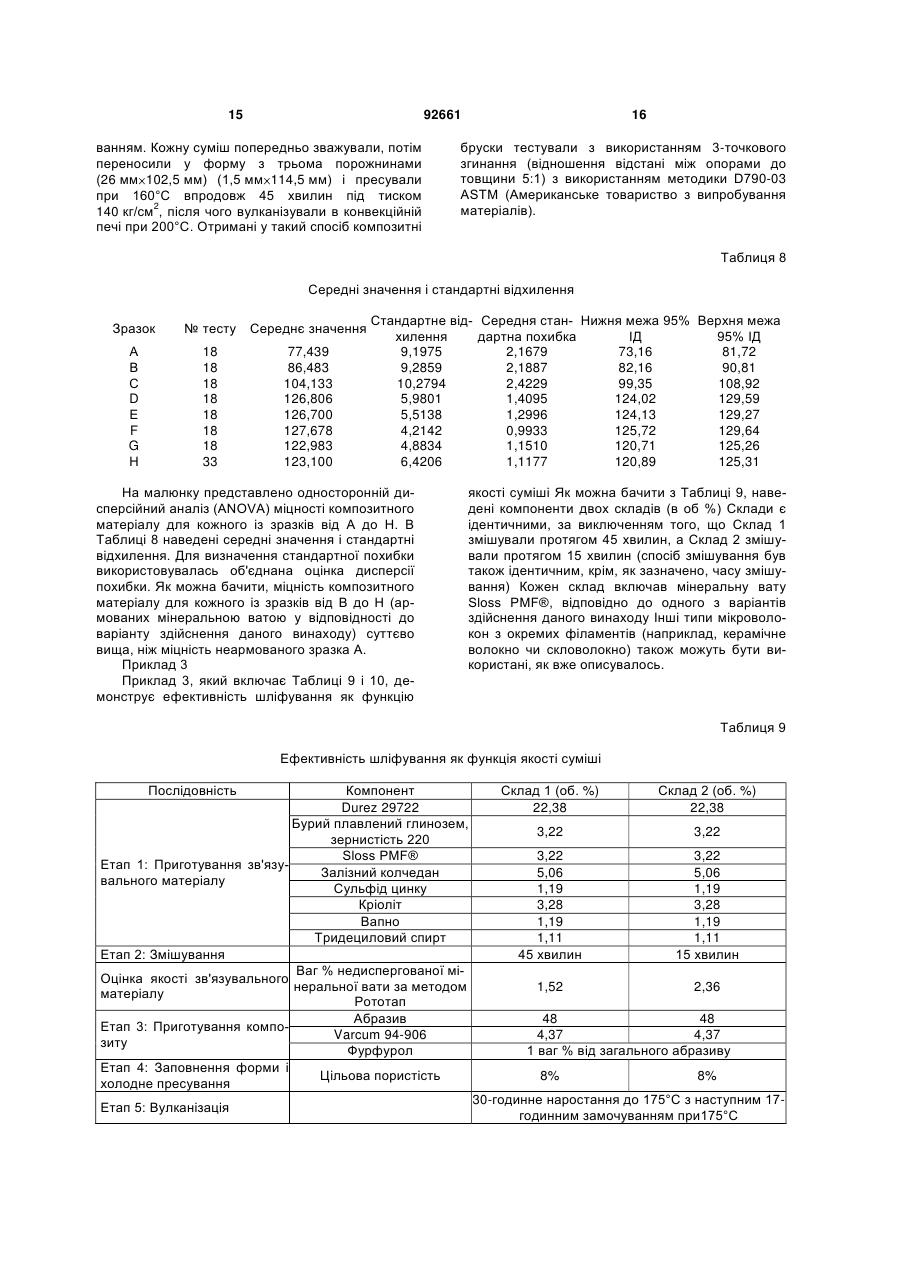

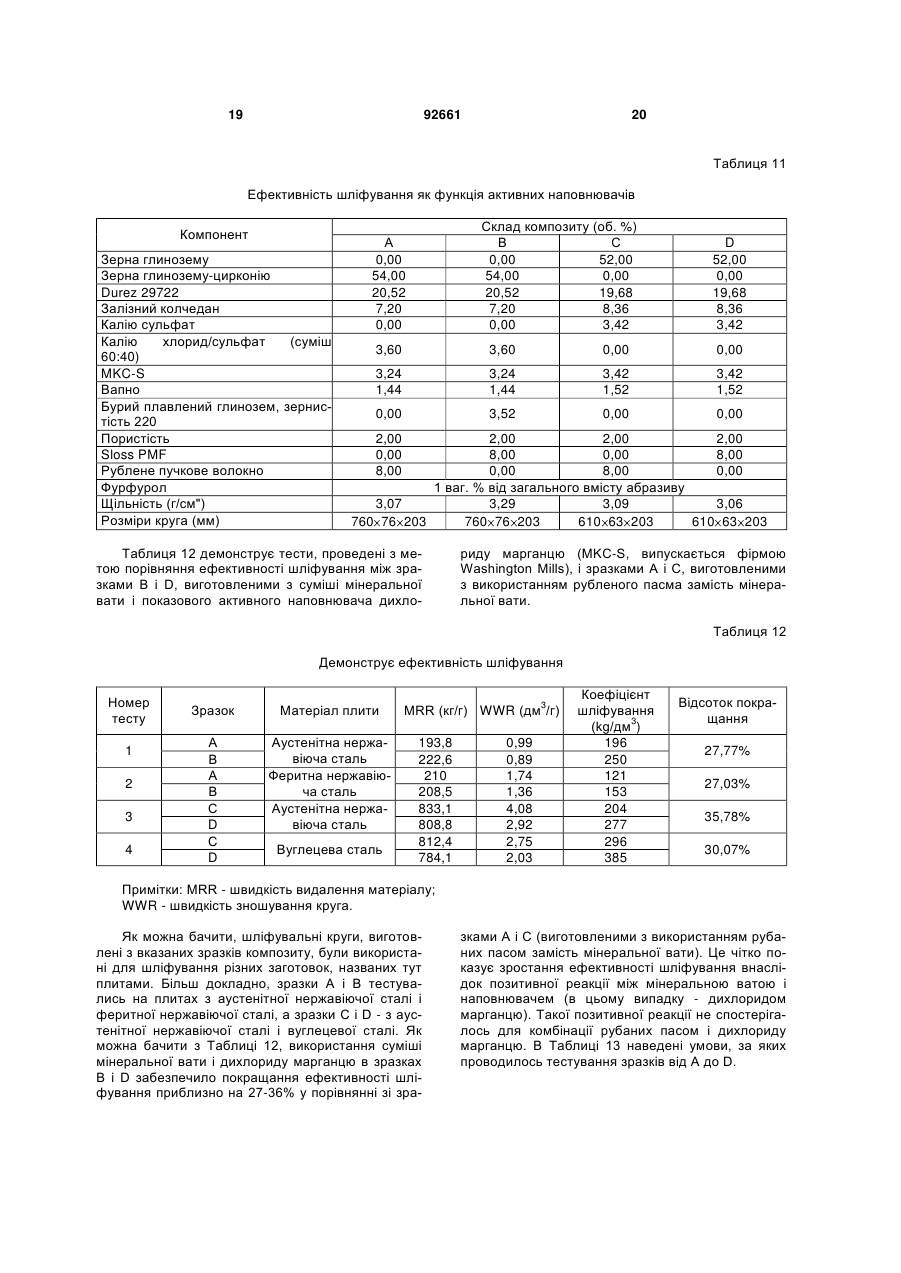

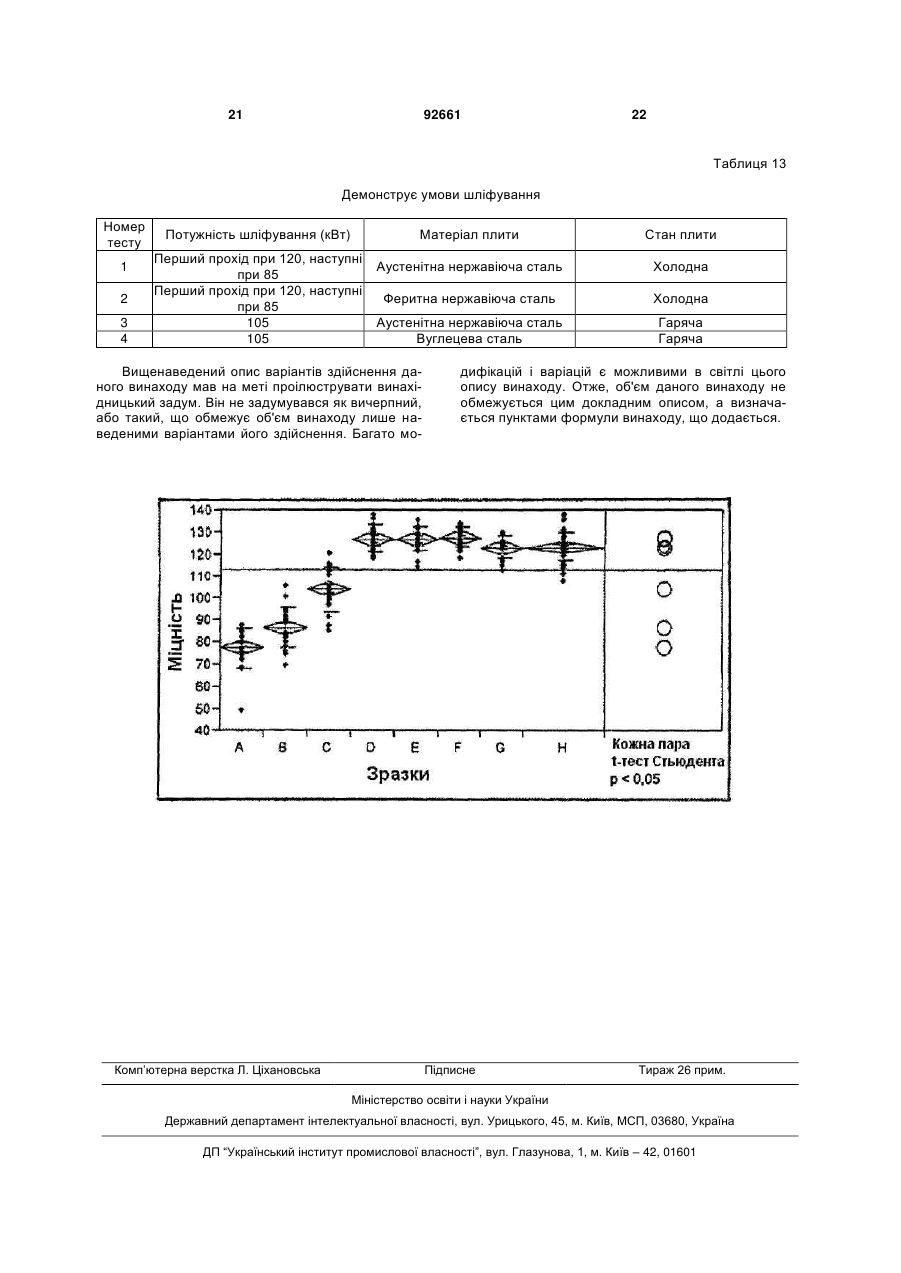

Текст

1. Композиція для абразивного виробу, яка містить: органічний зв'язувальний матеріал; абразивний матеріал, диспергований в органічному зв'язувальному матеріалі; і велику кількість рівномірно диспергованих в органічному зв'язувальному матеріалі мікроволокон, які є окремими філаментами, що мають середню довжину, меншу ніж приблизно 1000 мкм. 2. Композиція за п. 1, в якій органічним зв'язувальним матеріалом є один з наступних: термореактивна смола, термопластична смола або каучук. 3. Композиція за п. 1, в якій органічним зв'язувальним матеріалом є фенольна смола. 4. Композиція за п. 1, в якій мікроволокна є органічними. 5. Композиція за п. 1, в якій мікроволокна є неорганічними. 6. Композиція за п. 1, в якій мікроволокна містять одне або більше з наступного: скловолокна, керамічні волокна, вуглецеві волокна, арамідні волокна і поліамідні волокна. 7. Композиція за п. 1, в якій мікроволокна містять волокна мінеральної вати. 8. Композиція за п. 1, в якій мікроволокна містять щонайменше одне з наступного: волокна шлако 2 (19) 1 3 92661 4 1000 мкм, і середній діаметр, менший ніж приблизно 10 мікронів; при цьому абразивний виріб містить від 10 % об. до 50 % об. органічного зв'язувального матеріалу, від 30 % об. до 65 % об. абразивного матеріалу і від 1 % об. до 20 % об. мікроволокон. 18. Виріб за п. 17, в якому мікроволокна містять одне чи більше з наступного: скловолокна, керамічні волокна, вуглецеві волокна, арамідні волокна і поліамідні волокна. 19. Виріб за п. 17, в якому мікроволокна містять волокна мінеральної вати. 20. Виріб за п. 17, в якому мікроволокна містять щонайменше одне з наступного: волокна шлаковати, волокна мінеральної вати і волокна базальтової вати. 21. Виріб за п. 17, який додатково містить один або більше активних наповнювачів, вступаючих в реакцію з мікроволокнами, забезпечуючи корисні ефекти для процесу абразивної обробки. 22. Виріб за п. 21, в якому один або більше активних наповнювачів вибрані зі сполук марганцю, сполук срібла, сполук бору, сполук фосфору, сполук міді, сполук заліза, сполук цинку та їх комбінацій. 23. Виріб за п. 21, в якому один або більше активних наповнювачів містять дихлорид марганцю. 24. Метод абразивної обробки заготовки, який включає: встановлення заготовки на станку, здатному здійснювати абразивну обробку; функціональне поєднання абразивного виробу зі станком; при цьому абразивний виріб містить: органічний зв'язувальний матеріал; абразивний матеріал, диспергований в органічному зв'язувальному матеріалі; і велику кількість рівномірно диспергованих в органічному зв'язувальному матеріалі мікроволокон, які являють собою індивідуальні філаменти, що мають середню довжину, меншу ніж приблизно 1000 мкм, і контактування абразивного виробу з поверхнею заготовки. 25. Метод за п. 24, в якому мікроволокна містять одне або більше з наступного: скловолокна, керамічні волокна, вуглецеві волокна, арамідні волокна і поліамідні волокна. 26. Метод за п. 24, в якому мікроволокна містять волокна мінеральної вати. 27. Метод за п. 24, в якому мікроволокна містять щонайменше одне з наступного: волокна шлаковати, волокна мінеральної вати і волокна базальтової вати. 28. Метод за п. 24, в якому абразивний виріб додатково містить один або більше активних наповнювачів, вступаючих в реакцію з мікроволокнами, забезпечуючи корисні ефекти для процесу абразивної обробки. 29. Метод за п. 28, в якому один або більше активних наповнювачів вибрані зі сполук марганцю, сполук срібла, сполук бору, сполук фосфору, сполук міді, сполук заліза, сполук цинку та їх комбінацій. 30. Метод за п. 28, в якому один або більше активних наповнювачів містять дихлорид марганцю. Дана заявка претендує на пріоритет попередньої заявки на винахід США №60/844,862, поданої 15 вересня 2006 p., яка включена цей опис в повному об'ємі за посиланням. Рівень техніки Рубані пучкові волокна використовуються в щільних шліфувальних кругах на основі смоли для підвищення їх міцності і ударної в'язкості. Такі рубані пучкові волокна типової довжини 3-4 мм являють собою велику кількість філаментів. Кількість філаментів може коливатись в залежності від технологічного процесу, але типово вона становить від 400 до 6000 філаментів на пучок. Філаменти утримуються вкупі адгезивом, відомим як замаслюючий, зв'язуючий або покриваючий, який обов'язково має бути сумісним з матрицею смоли. Прикладом рубаних пучкових волокон може слугувати продукт 183 Кратек®, що випускається фірмою Owens Corning. Включення рубаних пучкових волокон в суху суміш, з якої виготовляється шліфувальний круг, загалом здійснюється шляхом змішування рубаних пучкових волокон, смоли, наповнювачів і абразивних зерен впродовж встановленого часу і наступних формування, вулканізації чи іншого виду об робки суміші для отримання готового шліфувального круга. У всіх таких випадках шліфувальні круги, армовані рубаними пучковими волокнами, типово мають цілу низку недоліків, включаючи низьку продуктивність шліфування і недостатній термін служби круга. Отже, існує потреба в покращанні методу армування інструментів для абразивної обробки. Суть винаходу Один варіант здійснення даного винаходу стосується композиції, яка містить органічний зв'язувальний матеріал (наприклад, термореактивна смола, термопластична смола або резина), абразивний матеріал, диспергований в органічному зв'язувальному матеріалі, і мікроволокна, рівномірно дисперговані в органічному зв'язувальному матеріалі. Мікроволокна - це окремі нитки, які можуть бути, наприклад, волокнами мінеральної вати, волокнами шлаковати, волокнами базальтової вати, скловолокном, керамічними волокнами, вуглецевими волокнами, арамідними волокнами і поліамідними волокнами, а також їх комбінаціями. Такі мікроволокна мають середню довжину, наприклад, меншу за 1000 мкм. В одному конкретному 5 випадку мікроволокна мають середню довжину в межах від приблизно 100 до 500 мкм і діаметр, менший ніж приблизно 10 мікронів. Така композиція може додатково включати один чи більше активних наповнювачів. Ці наповнювачі можуть вступати в реакцію з мікроволокнами, забезпечуючи різні корисні для абразивного процесу ефекти (наприклад, подовжений термін служби круга, підвищений коефіцієнт шліфування та/або знижене навантаження на лицьову поверхню абразивного інструменту). В одному такому випадку один чи більше активних наповнювачів вибираються зі сполук марганцю, сполук срібла, сполук бору, сполук фосфору, сполук заліза, сполук цинку і їх комбінацій. В одному конкретному випадку один чи більше активних наповнювачів включають дихлорид марганцю. Така композиція може включати, наприклад, від 10% за об'ємом до 50% за об'ємом органічного зв'язувального матеріалу, від 30% за об'ємом до 65% за об'ємом абразивного матеріалу і від 1% за об'ємом до 20% за об'ємом мікроволокон. В іншому конкретному випадку така композиція включає від 25% за об'ємом до 40% за об'ємом органічного зв'язувального матеріалу, від 50% за об'ємом до 60% за об'ємом абразивного матеріалу і від 2% за об'ємом до 10% за об'ємом мікроволокон. В ще іншому конкретному випадку така композиція включає від 30% за об'ємом до 40% за об'ємом органічного зв'язувального матеріалу, від 50% за об'ємом до 60% за об'ємом абразивного матеріалу і від 3% за об'ємом до 8% за об'ємом мікроволокон. В іншому варіанті здійснення композиція приймає форму абразивного продукту, призначеного для абразивної обробки заготовки. В одному такому випадку абразивний продукт є кругом чи приймає іншу форму, придатну для абразивної обробки. Інший варіант здійснення даного винаходу стосується методу абразивної обробки заготовки. Цей метод включає встановлення заготовки на машині, здатній забезпечити абразивну обробку, і функціональне поєднання абразивного продукту з машиною. Абразивний продукт включає органічний зв'язувальний матеріал і велику кількість рівномірно розподілених в органічному зв'язувальному матеріалі мікроволокон, які являють собою окремі нитки середньої довжини приблизно до 1000 мкм. Метод продовжується контактуванням абразивного продукту з поверхнею заготовки. Описані тут відмінні особливості і переваги не є вичерпними і, зокрема, багато додаткових відмінних особливостей і переваг стануть очевидними для спеціалістів в цій галузі після ознайомлення з малюнками, технічними вимогами і формулою винаходу. Більш того, слід відмітити, що мова для формулювання технічних вимог була обрана головним чином з огляду на читабельність і дохідливість і жодним чином не обмежує об'єм винахідницької задумки. Короткий опис малюнків Малюнок є графіком, який представляє аналіз міцності композицій, складених у відповідності до різних варіантів здійснення даного винаходу. Докладний опис винаходу 92661 6 Як вже згадувалось, рубані пучкові волокна можуть використовуватись в щільних шліфувальних кругах на основі смоли для підвищення їх міцності і ударної в'язкості, а включення рубаних пучкових волокон до сухої суміші, з якої формується шліфувальний круг, загалом здійснюється шляхом змішування рубаних пучкових волокон, смоли, наповнювачів і абразивних зерен впродовж встановленого часу. Однак час змішування відіграє важливу роль в досягненні прийнятної якості суміші. Неадекватне змішування призводить до отримання негомогенних композитів зі зниженими властивостями і високою варіабельністю властивостей. 3 іншого боку, надмірне змішування призводить до утворення "джгутів" (кластерів з багатьох рубаних пучкових волокон), які не піддаються повторному диспергуванню в суміші. Більш того, рубане пасмо само по собі є по суті пучком філаментів, зв'язаних докупи. У будь-якому випадку, такі кластери чи пучки сильно погіршують гомогенність суміші, що розтирається, і утруднюють її перенесення в форму і заповнення форми. Більш того, присутність таких кластерів чи пучків в композиті погіршує такі властивості композиту, як міцність і модуль пружності, і збільшує варіабельність властивостей. До того ж, високі концентрації скла у вигляді рубаних пасом чи їх кластерів негативно впливають на термін служби шліфувального круга. Зростання рівня рубаних пучкових волокон в шліфувальному крузі може знизити також ефективність шліфування (наприклад, за такими показниками, як коефіцієнт шліфування та/або WWR швидкість зношування круга). В одному конкретному варіанті здійснення даного винаходу отримання армованих мікроволокнами композитів передбачає повне розосередження індивідуальних філаментів в сухій суміші відповідного зв'язувального матеріалу (наприклад, органічної смоли) і наповнювачів. Повне розосередження можна визначити, наприклад, за максимальними властивостями композиту (такими як міцність) після формування і вулканізації адекватно змішаної комбінації мікроволокон, зв'язувального матеріалу і наповнювачів. Наприклад, погане змішування призводить до зниженої міцності, а хороше змішування - до підвищеної. Ще один спосіб оцінки дисперсії полягає у виділенні і зважуванні недиспергованого матеріалу (наприклад, матеріалу, який нагадує вихідне мікроволокно перед змішуванням) за допомогою методики просіювання. На практиці, розосередження (дисперсію) мікроволокон армування можна оцінити шляхом візуального огляду (наприклад, з використанням мікроскопу чи без нього) суміші перед формуванням і вулканізацією. Як буде зрозуміло з подальшого опису, неповна або неадекватна в іншому відношенні дисперсія загалом призводить до знижених властивостей композиту і ефективності шліфування. У відповідності до різних варіантів здійснення даного винаходу мікроволокна є тонкими і короткими індивідуальними філаментами, які мають високий модуль пружності при розтяганні і можуть бути як неорганічними, так і органічними Прикладами мікроволокон є мінеральна вата (відома та 7 кож як шлаковата чи базальтова вата), скловолокна, керамічні волокна, вуглецеві волокна, арамідні волокна або перетворені на пульпу арамідні волокна, поліамідні або ароматичні поліамідні волокна. В одному конкретному варіанті здійснення даного винаходу використовується мікроволокно, що являє собою неорганічні індивідуальні філаменти довжиною, меншою за приблизно 1000 мікронів, і діаметром, меншим ніж приблизно 10 мікронів. Крім цього, в даному прикладі мікроволокно має високу температуру плавлення чи розкладання (наприклад, понад 800°С), модуль пружності при розтягненні, який перевищує приблизно 50 Гпа, і не має адгезивного покриття або це покриття є незначним. Таке мікроволокно також дуже добре диспергується у вигляді окремих філаментів і є резистентним до утворення пучків волокон. До того ж, мікроволокна повинні хімічно зв'язуватись з тим зв'язувальним матеріалом, який використовується (наприклад, з органічною смолою). На відміну від цього, рубане пучкове волокно і його варіації включають велику кількість філаментів, утримуваних вкупі адгезивом, і тому страждають від різних проблем, пов'язаних з кластерами волокон (наприклад, джгутами) і пучками, про що вже йшлося. Однак певні рубані пучкові волокна можуть бути розмелені чи іншим чином розбиті на окремі філаменти, і такі філаменти також можуть використовуватись в якості мікроволокна у відповідності до одного варіанту здійснення даного винаходу. В деяких таких випадках отримані філаменти можуть бути суттєво ослабленими через розмелювання чи розривання (наприклад, внаслідок нагрівання, необхідного для видалення адгезиву або зв'язувальної речовини, що утримує філаменти вкупі в рубаних пасмах чи пучках). Отже, тип мікроволокна, що використовується у зв'язаній композиції, буде залежати від наявного застосування і бажаних характеристик міцності. В одному такому варіанті мікроволокнами, придатними для використання за даним винаходом є волокна мінеральної вати, такі як пропонуються фірмами Sloss Industries Corporation, AL і продаються під назвою PMF®. Подібні волокна мінеральної вати пропонуються фірмою Fibertech Inc. (США) під назвою Мінеральна вата FLM. Фірма Fibertech продає також скловолокна (наприклад, Мікрогласс 9110 і Мікрогласс 9132). Ці скловолокна, як і інші мінеральні волокна природного походження чи синтетичні або склоподібні волокна з індивідуальних філаментів, такі як базальтова вата, скловата і керамічні волокна з подібними властивостями, також можуть бути використані. Мінеральна вата загалом включає волокна, зроблені з мінералів чи оксидів металів. Показовий склад і набір властивостей мікроволокна, яке може бути використане в якості зв'язки в армованому шліфувальному інструменті у відповідності до одного варіанту здійснення даного винаходу, наведені в Таблицях 1 і 2, відповідно. Численні інші можливі варіанти складу і властивостей мікроволокна стануть очевидними в світлі цього опису винаходу, і даний винахід не обмежується будь-яким конкретним варіантом чи варіантами. 92661 8 Таблиця 1 Склад волокон PMF® Оксиди SiO2 АІ2О3 СаО МgО Na2O К2О ТiО2 Fe2O3 Інші Вміст, ваг. % 34-52 5-15 20-23 4-14 0-1 0-2 0-1 0-2 0-7 Таблиця 2 Фізичні властивості волокон PMF® Твердість 7,0 за шкалою Мооса Діаметр волокон 4-6 мікрон середній Довжина волокон 0,1-4,0 мм середня Міцність на розрив 35,42 кг/см2 Питома вага 2,6 Температура плавлення 1260°С Температура розстіклування 815,5°С Коефіцієнт розширення 54,7 Е-7°С Температура відпалу 638°С Температура деформації 612°С Зв'язувальні матеріали, які можуть бути використані як зв'язка в шліфувальних інструментах у відповідності до варіанту здійснення даного винаходу, включають органічні смоли, такі як епоксидна, поліефірна, фенольна і ціанатоефірна смоли, а також інші термореактивні чи термопластичні смоли. В одному конкретному варіанті здійснення використовуються поліфенольні смоли (наприклад, такі як смоли Новолак). Конкретні приклади смол, що можуть бути використані, включають наступні: смоли, які продає Durez Corporation (США) під наступними номерами за каталогом: 29722, 29344 і 29717; смоли, які продає фірма Dynea Oy (Фінляндія) під торговою назвою Peracit® і які мають наступні номери за каталогом: 8522G, 8723G і 8680G; а також смоли, які продає фірма Hexicon Specialty Chemicals (США) під торговою назвою Rutaphen® і які мають наступні номери за каталогом: 9507Р, 8686SP і 8431SP. Численні інші прийнятні зв'язувальні матеріали будуть очевидними в світлі цього опису винаходу до патенту (наприклад, резина), і даний патент не обмежується будь-яким конкретним варіантом чи варіантами. Абразивні матеріали, які можуть бути використані в шліфувальних інструментах за цим винаходом, включають матеріали промислового виробництва, такі як глинозем (наприклад, екструдований боксит, спечений і золь-гель спечений глинозем, плавлений глинозем), карбід кремнію і зерна глинозему-цирконію. Суперабразивні зерна, такі як алмаз і кубічний нітрид бору (cBN) також можуть використовуватись в залежності від конкретного застосування. В одному конкретному варіанті здійснення абразивні часточки мають твердість за Кнупом від 1600 до 2500 кг/мм2 і розмір 9 92661 від 50 до 3000 мікронів або більш точно від 500 до 2000 мікронів. В одному такому випадку композиція, з якої виготовляються шліфувальні інструменти, містить щонайменше 50% абразивного матеріалу за вагою. Така композиція може додатково включати один чи більше реактивний наповнювач (їх називають також активними наповнювачами). Приклади активних наповнювачів, придатних для використання в різних варіантах здійснення за цим винаходом, включають сполуки марганцю, сполуки срібла, сполуки бору, сполуки фосфору, сполуки міді, сполуки заліза і сполуки цинку. Конкретні приклади прийнятних активних наповнювачів включають калію алюмінію фторид, калію фторборат, натрію алюмінію фторид (наприклад, Cyrolite®), кальцію фторид, калію хлорид, дихлорид марганцю, заліза сульфід, цинку сульфід, калію сульфат, оксид кальцію, оксид магнію, оксид цинку, кальцію фосфат, кальцію поліфосфат і цинку борат. Численні сполуки, придатні для використання в якості активних наповнювачів, будуть очевидними в світлі цього опису винаходу до патенту (наприклад, солі, оксиди і галіди металів). Активні наповнювачі сприяють диспергуванню мікроволокон і можуть вступати з ними в реакцію, що дає додаткові корисні ефекти. Такі корисні ефекти, що є наслідком реакцій між певними активними наповнювачами і мікроволокнами, загалом включають, наприклад, підвищену термостабільність мікроволокон, а також покращені термін служби шліфувального круга та/або коефіцієнт шліфування. До того ж, реакції між волокнами і активними наповнювачами корисно знижують навантаження металом лицьової поверхні шліфувального круга при абразивних його застосуваннях. Різні інші корисні ефекти внаслідок синергічної взаємодії між мікроволокнами і наповнювачами будуть очевидними в світлі опису цього винаходу. Отже, пропонується композиція для виготовлення абразивного інструменту, яка включає суміш скловолокон і активних наповнювачів. Корисні ефекти такої композиції включають, наприклад, покращання продуктивності шліфування при застосуваннях для грубого шліфування. Шліфувальні інструменти, виготовлені з такої композиції, мають високу міцність, порівняно з неармованими чи армованими у звичайний спосіб інструментами, і високу температуру розм'якшення (наприклад, понад 1000°С) завдяки підвищеній термічній стабільності матриці. До того ж, забезпечується зни 10 ження коефіцієнту термічного розширення матриці відносно звичайних інструментів, що дає кращий опір термічному удару. Більш того, така взаємодія між волокнами і активними наповнювачами дозволяє змінити поведінку кристалізації активних наповнювачів, внаслідок чого покращуються експлуатаційні характеристики інструменту. Далі будуть наведені приклади армованих мікроволокном абразивних композитів, щоб більш докладно продемонструвати відмінні особливості і переваги композиту для абразивного інструменту за цим винаходом. Зокрема, Приклад 1 демонструє властивості композиту, порівнюючи бруски зі зв'язувального матеріалу і бруски з суміші, виготовлені з використанням мінеральної вати і без неї. Приклад 2 демонструє властивості композиту як функцію якості суміші. Приклад 3 демонструє дані щодо ефективності шліфування як функцію активних наповнювачів з мінеральною ватою і без неї. Приклад 1: Приклад 1, який включає Таблиці 3, 4 і 5, демонструє властивості брусків зі зв'язувального матеріалу і брусків з суміші, виготовленої з волокнами мінеральної вати і без них. Зверніть увагу на те, що бруски зі зв'язувального матеріалу не містять абразивних часточок, тоді як бруска з композиту включають абразивний матеріал і відображають склад шліфувального круга. В Таблиці 3 наведено склад восьми брусків зі зв'язувального матеріалу (в об'ємних відсотках або об. %). Певні зразки не мають армування (зразки №1 і №5), інші включають розмелене скловолокно або рубані пучкові волокна (зразки №3, №4, №7 і №8), а решта містить мінеральну вату PMF® (зразки №2 і №6) у відповідності до одного варіанту здійснення даного винаходу. Можуть використовуватись також інші типи волокон у вигляді окремих філаментів (наприклад, керамічне волокно чи скловолокно), як має бути очевидно в світлі цього опису винаходу до патенту. Зверніть увагу на те, що бурий плавлений глинозем (зернистість 220) в зв'язувальному матеріалі використовується як наповнювач в цих зразках, але може функціонувати і як вторинний абразив (первинним абразивом може бути, наприклад, екструдований боксит, зернистість 16). Також зверніть увагу на те, що Saran™ 506 - це зв'язувальний матеріал з полівінілідену хлориду, який виготовляється фірмою Dow Chemical Company, бурий плавлений глинозем було отримано від фірми Washington Mills. Таблиця 3 Показові зв'язувальні матеріали з мінеральною ватою і без неї Компоненти Durez 29722 Saran 506 Бурий плавлений глинозем (зернистість 220) Sloss PMF® Розмелене скловолокно №1 48,11 2,53 №2 48,11 2,53 №3 48,11 2,53 Зразки №4 №5 48,11 42,09 2,53 2,22 №6 42,09 2,22 №7 42,09 2,22 №8 42,09 2,22 12,66 6,33 6,33 6,33 9,50 9,50 9,50 6,33 18,99 9,50 6,33 9,50 11 92661 12 Продовження таблиці 3 Показові зв'язувальні матеріали з мінеральною ватою і без неї Компоненти №6 №7 20,4 Зразки №4 №5 6,33 20,4 20,4 20,4 20,4 №8 9,50 20,4 9,8 9,8 9,8 9,8 9,8 9,8 9,8 6,5 6,5 6,5 6,5 6,5 6,5 6,5 №1 №3 20,4 20,4 9,8 6,5 Рубані пучки Залізний колчедан Хлорид/сульфат калію (суміш 60:40) Вапно №2 Зразки від №1 до №4 в Таблиці 3 мали еквівалентний склад, крім типу армування, який використовувався. В зразках №1 і №5, які не мали армування, об'ємний відсоток наповнювача (в цьому випадку - бурого плавленого кремнезему) був відповідно підвищеним. Подібно до цього, зразки від №5 до №8 в Таблиці 3 мали еквівалентний склад, крім типу армування, який використовувався. Таблиця 4 демонструє властивості брусків зі зв'язувального матеріалу (без абразивних часточок), включаючи напруження і модуль пружності для кожного з восьми зразків з Таблиці 3. Таблиця 4 Властивості зразків зі зв'язувального матеріалу (3-точковий згин) Зразки: Напруження (МПа) Стандартне відхилення (МПа) Модуль пружності (МПа) Стандартне відхилення (МПа) №1 90,1 8,4 17831 1032 №2 115,3 8,3 17784 594 Таблиця 5 демонструє властивості брусків з композиту (який включає ті ж зв'язувальні матеріали, що й в Таблиці 3, плюс абразив, такий як екструдований боксит), включаючи напруження і модуль пружності для кожного з восьми зразків з №3 89,4 8,6 17197 1104 №4 74,8 17 16686 1360 №5 103,8 8 21549 2113 №6 118,4 6,5 19574 1301 №7 97 8,6 19191 851 №8 80,7 10,6 19131 1242 Таблиці 3. Як можна бачити з Таблиць 4 і 5, зв'язувальний матеріал/композит, армований мінеральною ватою (зразки №2 і №6), має більшу міцність, ніж інші досліджені зразки. Таблиця 5 Властивості зразків з композиту (3-точковий згин) Зразки: Напруження (МПа) Стандартне відхилення (МПа) Модуль пружності (МПа) Стандартне відхилення (МПа) №1 59,7 8,1 6100 480 №2 66,4 10,2 6236 424 В кожному із зразків абразивних композитів від №1 до №8 міститься біля 44об.% зв'язувального матеріалу (включаючи вказані компоненти) і біля 56об.% абразиву (наприклад, екструдований боксит чи інші придатні абразивні зерна). Крім цього, невелику, але достатню кількість фурфуролу (біля 1 об.% чи менше від загального вмісту абразиву) було використано для зволоження абразивних часточок. Зразки абразивних композитів від №1 до №8 змішувались з абразивними часточками, зволоженими фурфуролом і витриманими впродовж 2 годин перед формуванням. Кожну суміш попередньо зважували, потім переносили в форму з трьома порожнинами (26 мм 102,5 мм) (1,5 мм 114,5 мм) і пресували при 160°С впродовж 45 хвилин під тиском 140 кг/см2, після чого впродовж 18 годин вулканізували в конвекційній печі при 200°С. Виготовлені композитні бруски тестувались на 3-точкове згинання (відношення відстані №3 61,1 8,5 6145 429 №4 63,7 7,2 6199 349 №5 50,1 9,8 5474 560 №6 58,2 4,6 5544 183 №7 34 4,4 4718 325 №8 34 4,1 4427 348 між опорами до товщини 5:1) з використанням методики D790-03 ASTM (Американське товариство з випробування матеріалів). Приклад 2: Приклад 2, який включає Таблиці 6, 7 і 8, демонструє властивості композиту як функцію якості суміші. Як можна бачити, в Таблиці 6 наведені компоненти восьми зразків композитних матеріалів (в об. %). Зразок А не містить елементів армування, а зразки від В до Н містять мінеральну вату Sloss PMF® у відповідності до одного з варіантів здійснення даного винаходу. Інші типи мікроволокон з окремих філаментів (наприклад, керамічне волокно чи скловолокно) також можуть бути використані, як вже описувалось. Зв'язувальний матеріал зразка А включає карбід кремнію (зернистість 220) в якості наповнювача, тоді як зв'язувальні матеріали в зразках від В до Н в якості наповнювача використовують бурий плавлений глинозем 13 92661 (зернистість 220). Як вже вказувалось, такі наповнювачі допомагають диспергуванню і можуть слугувати також як вторинні абразиви. В кожному із зразків від А до Н в якості первинного абразиву використовувалась суміш бурого плавленого глинозему зернистості 60 і зернистості 80. Зверніть увагу на те, що зі зв'язувальним матеріалом може 14 змішуватись також первинний абразив єдиної зернистості, причому ця зернистість може бути різною (наприклад, від зернистості 6 до зернистості 220) в залежності від таких чинників, як бажана швидкість видалення матеріалу і бажаний ступінь фінішної обробки поверхні. Таблиця 6 Показові композити з мінеральною ватою і без неї Компоненти А 17,77 1,69 5,92 0,00 0,00 10,15 4,23 2,54 28,5 28,5 Durez 29722 Saran 506 Карбід кремнію, зернистість 220 Бурий плавлений глинозем (зернистість 220) Sloss PMF® Залізний колчедан Сульфат калію Вапно Бурий плавлений глинозем (зернистість 60) Бурий плавлений глинозем (зернистість 80) Фурфурол Як можна бачити, зразки від В до Н є еквівалентними за своїм складом. В зразку А не було армування, а об'ємні відсотки інших компонентів Зразки В С D Е F G Н 16,88 16,88 16,88 16,88 16,88 16,88 16,88 1,57 1,57 1,57 1,57 1,57 1,57 1,57 0,00 0,00 0,00 0,00 0,00 0,00 0,00 3,98 3,98 3,98 3,98 3,98 3,98 3,98 3,81 3,81 3,81 3,81 3,81 3,81 3,81 9,64 9,64 9,64 9,64 9,64 9,64 9,64 4,02 4,02 4,02 4,02 4,02 4,02 4,02 2,41 2,41 2,41 2,41 2,41 2,41 2,41 28,5 28,5 28,5 28,5 28,5 28,5 28,5 28,5 28,5 28,5 28,5 28,5 28,5 28,5 1 ваг. % чи менше від загального вмісту абразиву зв'язувального матеріалу були відповідно збільшеними, як показано. Таблиця 7 Властивості композитного матеріалу як функція методики змішування Зразки А В С D Е F G Н Лопатевий Айріх та Хобарт та Інтерлатор Інтерлатор Метод змішуван- Лопатевий Лопатевий Хобарт зі Інтерлатор ІнтерлаАйріх 3500 6500 ня Хобарт Хобарт збивалкою 3500 тор 6500 об./хв. об./хв. об./хв. об/хв Тривалість змі30 хвилин 30 хвилин 30 хвилин 30 хвилин 15 хвилин Н/В Н/В 15 хвилин шування Недиспергована Н/В 0,9 г 0,6 г 0 0,5 г 0 0 0 мінеральна вата Н/В = не визначалось. Таблиця 7 показує ті методики змішування, які були використані при виготовленні кожного зразка. Зразки А і В змішувались по 30 хвилин в лопатевому змішувачі типу Хобарта. Зразок С змішувався впродовж30 хвилин в змішувачі типу Хобарта, оснащеному збивачкою. Зразок D змішувався впродовж 30 хвилин в лопатевому змішувачі типу Хобарта, а потім його пропустили через Інтерлатор (можна скористатись іншим апаратом типу молоткового млина) при швидкості 6500 об./хв. Зразок Е змішували 15 хвилин в змішувачі типу Айріха. Зразок F пропустили через Інтерлатор при швидкості 3500 об./хв. Зразок G пропустили через Інтерлатор при швидкості 6500 об./хв. Зразок Н змішували впродовж 15 хвилин в змішувачі типу Айріха, після чого пропустили через Інтерлатор при швидкості 3500 об./хв. Тест на ступінь диспер сії було використано для оцінки кількості недиспергованої мінеральної вати в кожному із зразків від В до Н. Тест на ступінь дисперсії виконувався наступним чином: після струшування 100 грамів суміші впродовж 1 хвилини із застосуванням методу, який поєднує обертання і постукування, і наступного пропускання через сито №20 залишок на ситі зважували. Як можна бачити, спостерігалось, що зразок В мав 0,9-г залишок мінеральної вати на ситі, зразок С мав 0,6-г залишок і зразок Е - 0,5-г залишок. Зразки D, F, F та Н не залишили на ситі скільки-небудь суттєвого залишку. Отже, в залежності від бажаної дисперсії мінеральної вати можна використовувати різні методики змішування. Композиції зразків від А до Н змішувались з абразивними зернами, зволоженими фурфуролом і витриманими впродовж 2 годин перед форму 15 92661 ванням. Кожну суміш попередньо зважували, потім переносили у форму з трьома порожнинами (26 мм 102,5 мм) (1,5 мм 114,5 мм) і пресували при 160°С впродовж 45 хвилин під тиском 2 140 кг/см , після чого вулканізували в конвекційній печі при 200°С. Отримані у такий спосіб композитні 16 бруски тестували з використанням 3-точкового згинання (відношення відстані між опорами до товщини 5:1) з використанням методики D790-03 ASTM (Американське товариство з випробування матеріалів). Таблиця 8 Середні значення і стандартні відхилення Зразок А В С D Е F G Н № тесту Середнє значення 18 18 18 18 18 18 18 33 77,439 86,483 104,133 126,806 126,700 127,678 122,983 123,100 Стандартне від- Середня стан- Нижня межа 95% Верхня межа хилення дартна похибка ІД 95% ІД 9,1975 2,1679 73,16 81,72 9,2859 2,1887 82,16 90,81 10,2794 2,4229 99,35 108,92 5,9801 1,4095 124,02 129,59 5,5138 1,2996 124,13 129,27 4,2142 0,9933 125,72 129,64 4,8834 1,1510 120,71 125,26 6,4206 1,1177 120,89 125,31 На малюнку представлено односторонній дисперсійний аналіз (ANOVA) міцності композитного матеріалу для кожного із зразків від А до Н. В Таблиці 8 наведені середні значення і стандартні відхилення. Для визначення стандартної похибки використовувалась об'єднана оцінка дисперсії похибки. Як можна бачити, міцність композитного матеріалу для кожного із зразків від В до Н (армованих мінеральною ватою у відповідності до варіанту здійснення даного винаходу) суттєво вища, ніж міцність неармованого зразка А. Приклад 3 Приклад 3, який включає Таблиці 9 і 10, демонструє ефективність шліфування як функцію якості суміші Як можна бачити з Таблиці 9, наведені компоненти двох складів (в об %) Склади є ідентичними, за виключенням того, що Склад 1 змішували протягом 45 хвилин, а Склад 2 змішували протягом 15 хвилин (спосіб змішування був також ідентичним, крім, як зазначено, часу змішування) Кожен склад включав мінеральну вату Sloss PMF®, відповідно до одного з варіантів здійснення даного винаходу Інші типи мікроволокон з окремих філаментів (наприклад, керамічне волокно чи скловолокно) також можуть бути використані, як вже описувалось. Таблиця 9 Ефективність шліфування як функція якості суміші Послідовність Компонент Durez 29722 Бурий плавлений глинозем, зернистість 220 Sloss PMF® Етап 1: Приготування зв'язуЗалізний колчедан вального матеріалу Сульфід цинку Кріоліт Вапно Тридециловий спирт Етап 2: Змішування Ваг % недиспергованої міОцінка якості зв'язувального неральної вати за методом матеріалу Рототап Абразив Етап 3: Приготування компоVarcum 94-906 зиту Фурфурол Етап 4: Заповнення форми і Цільова пористість холодне пресування Етап 5: Вулканізація Склад 1 (об. %) 22,38 Склад 2 (об. %) 22,38 3,22 3,22 3,22 5,06 1,19 3,28 1,19 1,11 45 хвилин 3,22 5,06 1,19 3,28 1,19 1,11 15 хвилин 1,52 2,36 48 48 4,37 4,37 1 ваг % від загального абразиву 8% 8% 30-годинне наростання до 175°С з наступним 17годинним замочуванням при175°С 17 92661 Як можна бачити з Таблиці 9, технологічна послідовність виготовлення армованих мікроволокном абразивних композитів у відповідності до одного варіанту здійснення даного винаходу включає п'ять етапів приготування зв'язувального матеріалу, змішування, приготування композиту, заповнення форм і холодне пресування, і вулканізацію. Оцінка якості зв'язувального матеріалу здійснювалась після етапів приготування зв'язувального матеріалу і змішування. Як раніше вже говорилось, одним зі способів оцінки якості зв'язувального матеріалу є виконання тесту на ступінь дисперсії, який визначає ваговий відсоток недиспергованої мінеральної вати методом, який об'єднує обертання і постукування (Рототап). В цьому конкретному випадку метод Рототап включав перенесення 50-100 г зразка зв'язувального 18 матеріалу на сито №40, струшування впродовж 5 хвилин і наступне зважування залишку на ситі. В обох композиціях в якості абразиву на етапі 3 використовувався екструдований боксит (зернистість 16). Бурий плавлений глинозем (зернистість 220) використовувався як наповнювач при приготуванні зв'язувального матеріалу на етапі 1, але міг функціонувати і як вторинний абразив, про що вже йшлося. Зверніть увагу на те, що Varcum 94-906 це резольна смола на основі фурфуролу, яку виробляє Durez Corporation. Таблиця 10 демонструє ефективність шліфування армованими шліфувальними кругами, виготовленими з Композиції 1 і Композиції 2, при використанні різних швидкостей подачі, а саме 0,75; 1,0 і 1,2 сек./подачу. Таблиця 10 Демонструє ефективність шліфування Композиція (склад) Композиція 1 Композиція 1 Композиція 1 Композиція 2 Композиція 2 Композиція 2 Швидкість подачі (сек./подачу) 0,75 1,0 1,2 0,75 1,0 1,2 MRR (см3/хв.) WWR (см3/хв.) 516,7 385,8 327,2 519 389,2 325,8 71,3 53,9 42,9 121,6 81,3 59,6 Коефіцієнт шліфування 6,37 7,15 7,63 4,27 4,79 5,47 Примітки: MRR - швидкість видалення матеріалу; WWR - швидкість зношування круга. Як можна бачити, швидкість видалення матеріалу (MRR), яка вимірюється в кубічних сантиметрах за хвилину, для Композиції 1 була відносно подібною до цього показника для Композиції 2. Однак швидкість зношування круга (WWR), яка теж вимірюється в кубічних сантиметрах за хвилину, для Композиції 1 була стабільно нижчою від цього показника для Композиції 2. Нагадаємо з Таблиці 9, що показовий зв'язувальний матеріал складу 1 (Композиція 1) перемішувався впродовж 45 хвилин, тоді як Композиція 2 всього 15 хвилин. Отже тривалість перемішування напряму корелює з ефективністю шліфування. В цьому конкретному прикладі 15-хвилинна тривалість перемішування, застосована до Композиції 2, була вочевидь недостатньою, якщо порівнювати з підвищеною ефективністю Композиції 1 після перемішування впродовж 45 хвилин. Приклад 4: Приклад 4, який включає Таблиці 11, 12 і 13, демонструє ефективність шліфування як функцію активних наповнювачів з мінеральною ватою чи без неї. Як можна бачити, в Таблиці 11 наведені компоненти чотирьох показових композитів (в об. %). Зразки композитів А і В є ідентичними, крім того, що зразок А містить рублене пучкове волокно і не містить ні бурого плавленого глинозему (зернистості 220), ні мінеральної вати Sloss PMF®. Зразок В, з іншого боку, містить мінеральну вату Sloss PMF® і бурий плавлений глинозем (зернистості 220), але не містить рубленого пучкового волокна. Щільність композиту (яка вимірюється в грамах на кубічний сантиметр) була дещо вищою для зразка В відносно зразка А. Зразки композитів С і D є ідентичними, за виключенням того, що зразок С містить рублене пучкове волокно і не містить мінеральної вати Sloss PMF®. Зразок D, з іншого боку, містить мінеральну вату Sloss PMF® і не містить рубленого пучкового волокна. Щільність композиту була дещо вищою для зразка С відносно зразка D. Крім цього, невелику але суттєву кількість фурфуролу (близько 1 об. % чи менше від загального вмісту абразиву) було використано для зволоження абразивних часточок, які в цьому випадку були зернами глинозему для зразків С і D та зернами глинозему-цирконію для зразків А і В. 19 92661 20 Таблиця 11 Ефективність шліфування як функція активних наповнювачів Компонент Зерна глинозему Зерна глинозему-цирконію Durez 29722 Залізний колчедан Калію сульфат Калію хлорид/сульфат (суміш 60:40) MKC-S Вапно Бурий плавлений глинозем, зернистість 220 Пористість Sloss PMF Рублене пучкове волокно Фурфурол Щільність (г/см") Розміри круга (мм) Склад композиту (об. %) В С 0,00 52,00 54,00 0,00 20,52 19,68 7,20 8,36 0,00 3,42 А 0,00 54,00 20,52 7,20 0,00 D 52,00 0,00 19,68 8,36 3,42 3,60 3,60 0,00 0,00 3,24 1,44 3,24 1,44 3,42 1,52 3,42 1,52 0,00 3,52 0,00 0,00 2,00 0,00 8,00 2,00 2,00 2,00 8,00 0,00 8,00 0,00 8,00 0,00 1 ваг. % від загального вмісту абразиву 3,07 3,29 3,09 3,06 760 76 203 760 76 203 610 63 203 610 63 203 Таблиця 12 демонструє тести, проведені з метою порівняння ефективності шліфування між зразками В і D, виготовленими з суміші мінеральної вати і показового активного наповнювача дихло риду марганцю (MKC-S, випускається фірмою Washington Mills), і зразками А і С, виготовленими з використанням рубленого пасма замість мінеральної вати. Таблиця 12 Демонструє ефективність шліфування Номер тесту 1 2 3 4 Зразок Матеріал плити А В А В С D С D Аустенітна нержавіюча сталь Феритна нержавіюча сталь Аустенітна нержавіюча сталь Вуглецева сталь MRR (кг/г) WWR (дм3/г) 193,8 222,6 210 208,5 833,1 808,8 812,4 784,1 0,99 0,89 1,74 1,36 4,08 2,92 2,75 2,03 Коефіцієнт шліфування (kg/дм3) 196 250 121 153 204 277 296 385 Відсоток покращання 27,77% 27,03% 35,78% 30,07% Примітки: MRR - швидкість видалення матеріалу; WWR - швидкість зношування круга. Як можна бачити, шліфувальні круги, виготовлені з вказаних зразків композиту, були використані для шліфування різних заготовок, названих тут плитами. Більш докладно, зразки А і В тестувались на плитах з аустенітної нержавіючої сталі і феритної нержавіючої сталі, а зразки С і D - з аустенітної нержавіючої сталі і вуглецевої сталі. Як можна бачити з Таблиці 12, використання суміші мінеральної вати і дихлориду марганцю в зразках В і D забезпечило покращання ефективності шліфування приблизно на 27-36% у порівнянні зі зра зками А і С (виготовленими з використанням рубаних пасом замість мінеральної вати). Це чітко показує зростання ефективності шліфування внаслідок позитивної реакції між мінеральною ватою і наповнювачем (в цьому випадку - дихлоридом марганцю). Такої позитивної реакції не спостерігалось для комбінації рубаних пасом і дихлориду марганцю. В Таблиці 13 наведені умови, за яких проводилось тестування зразків від А до D. 21 92661 22 Таблиця 13 Демонструє умови шліфування Номер тесту 1 2 3 4 Потужність шліфування (кВт) Матеріал плити Перший прохід при 120, наступні при 85 Перший прохід при 120, наступні при 85 105 105 Стан плити Аустенітна нержавіюча сталь Холодна Феритна нержавіюча сталь Холодна Аустенітна нержавіюча сталь Вуглецева сталь Гаряча Гаряча Вищенаведений опис варіантів здійснення даного винаходу мав на меті проілюструвати винахідницький задум. Він не задумувався як вичерпний, або такий, що обмежує об'єм винаходу лише наведеними варіантами його здійснення. Багато мо Комп’ютерна верстка Л. Ціхановська дифікацій і варіацій є можливими в світлі цього опису винаходу. Отже, об'єм даного винаходу не обмежується цим докладним описом, а визначається пунктами формули винаходу, що додається. Підписне Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюComposition for abrasive article, abrasive article and method of abrasive processing of billet

Автори англійськоюKlett, Michael W., Conley, Karen M., Parsons, Steven F., Zhang, Han, Khaund, Arup K.

Назва патенту російськоюКомпозиция для абразивного изделия, абразивное изделие и метод абразивной обработки заготовки

Автори російськоюКлетт Майкл В., Конлей Карен М., Парсонс Стивен Ф., Жанг Хан, Кхаунд Аруп К.

МПК / Мітки

Мітки: обробки, виробу, абразивної, композиція, абразивний, заготовки, абразивного, метод, виріб

Код посилання

<a href="https://ua.patents.su/11-92661-kompoziciya-dlya-abrazivnogo-virobu-abrazivnijj-virib-ta-metod-abrazivno-obrobki-zagotovki.html" target="_blank" rel="follow" title="База патентів України">Композиція для абразивного виробу, абразивний виріб та метод абразивної обробки заготовки</a>

Попередній патент: Спосіб оптимізації процесу вилучення цільових вуглеводнів з природного газу

Наступний патент: Спосіб одержання композиційного триоксиду стибію

Випадковий патент: Спосіб зведення свердлонабивних паль