Спосіб конверсії біогазу в рідке паливо

Формула / Реферат

1. Спосіб отримання рідкого палива з біогазу, що включає:

(a) проходження згаданого біогазу через рідку нафтову фракцію при температурі приблизно 80 °С або вище, але нижче температури кипіння, поряд з тим, що згаданий біогаз і згадана рідкотекуча нафтова фракція при контактуванні з металевою сіткою, утвореною рядом перехідних металів, що включають кобальт, нікель та вольфрам, при тиску від приблизно однієї атмосфери до приблизно двох атмосфер забезпечують газоподібний вихідний потік; і

(b) конденсування згаданого газоподібного вихідного потоку в рідкому стані.

2. Спосіб за п. 1, при цьому згаданий перехідний метал є металом з атомним номером від 23 до 79.

3. Спосіб за п. 1, при цьому згаданий перехідний метал є металом з атомним номером від 24 до 74.

4. Спосіб за п. 1, при цьому етап (а) здійснюють поряд з тим, що згаданий біогаз і згадана рідка нафтова фракція контактують з рядом перехідних металів в формі металу.

5. Спосіб за п. 4, при цьому згадані перехідні метали включають кобальт, нікель і вольфрам.

6. Спосіб за п. 4, при цьому згадані перехідні метали включають кобальт, нікель, вольфрам і залізо.

7. Спосіб за п. 1, в якому згаданою рідкою нафтовою фракцією є фракція, вибрана з групи, яка складається з мінерального масла, дизельного палива, нафти, гасу, газойлю і бензину.

8. Спосіб за п. 1, в якому етап (а) здійснюють при температурі від приблизно 100 °С до приблизно 250 °С.

9. Спосіб за п. 1, в якому етап (а) здійснюють при тиску від приблизно 1 атмосфери до приблизно 2 атмосфер.

10. Спосіб за п. 1, в якому згаданим біогазом є газ, вибраний з водню, монооксиду вуглецю, метану і їх суміші.

11. Спосіб за п. 1, в якому згаданим біогазом є природний газ.

12. Спосіб за п. 1, в якому:

стадія (а) включає подачу біогазу в реакційну ємність, частково заповнену згаданою рідкою нафтовою фракцією до першого ззовні регульованого рівня рідини, щоб змусити згаданий біогаз барботувати через згадану рідку нафтову фракцію і через сітку із згаданого перехідного металу, занурену в згадану рідину; і

стадія (b) включає здійснення наступних етапів безперервно і одночасно з етапом (а):

(і) випуск згаданого потоку, що виходить, з верхнього простору згаданої реакційної ємності над згаданим рівнем рідини через холодильник, щоб перетворити згадану газоподібну суміш продукту реакції в рідкий конденсат і неконденсований газ; і

(іі) пропускання згаданого рідкого конденсату і неконденсованого газу в ємність для продукту, що має другий ззовні регульований рівень рідини, щоб відділити згаданий рідкий конденсат від згаданого неконденсованого газу; і

(ііі) випуск згаданого рідкого конденсату, відділеного таким чином, з ємності для продукту як згаданого рідкого палива, поряд з тим, що згаданий неконденсований газ рециркулює із згаданої ємності для продукту в згадану реакційну ємність шляхом спрямування згаданого неконденсованого газу нижче згаданого першого рівня рідини і через першу металеву сітку.

13. Спосіб за п. 12, в якому згадану сітку в згаданій реакційній ємності визначають як першу металеву сітку, причому згаданий спосіб додатково містить пропускання газоподібної суміші продукту реакції через другу металеву сітку з щонайменше одного перехідного металу до згаданого холодильника.

14. Спосіб за п. 13, в якому згадана друга металева сітка є зовнішньою відносно згаданої реакційної ємності і згаданої ємності для продукту.

15. Спосіб за п. 12, що додатково включає пропускання згаданого неконденсованого газу через нерухомий шар інертного наповнювача, щоб добути залучену туди рідину до рециклювання згаданого неконденсованого газу в згадану реакційну ємність.

16. Спосіб за п. 13, в якому згаданим щонайменше одним перехідним металом, що утворює згадану першу металеву сітку, і згаданим щонайменше одним каталітичним перехідним металом, що утворює згадану другу металеву сітку, є метали, що являють собою кобальт, нікель і вольфрам.

17. Спосіб за п. 12, в якому:

згадана реакційна ємність оснащена пристроєм регулювання першого рівня для визначення мінімального і максимального рівнів рідини, нагрівним пристроєм для нагрівання рідини, розподільником вхідного газу, металевою сіткою із згаданого перехідного металу і випускним каналом для продукту в газоподібному стані, згаданим розподільником вхідного газу і згаданою першою металевою сіткою, розташованою нижче згаданого мінімального рівня рідини, і згаданим випускним каналом для продукту в газовій фазі, розташованим над згаданим максимальним рівнем рідини;

згаданий холодильник розміщують, щоб отримати продукт в газовій фазі, що виходить із згаданого випускного каналу для газоподібного продукту; і

згадана реакційна ємність оснащена пристроєм, який регулює другий рівень рідини, щоб визначати мінімальний і максимальний рівні рідини.

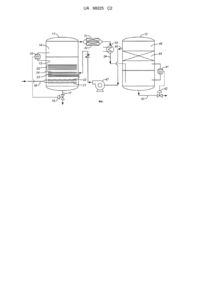

Текст

Реферат: Біогази, такі як природний газ та інші гази, здатні бути біологічно виробленими за допомогою біологічної переробки органічної речовини, перетворюють в повністю згораюче вуглеводневе рідке паливо в процесі, в якому біогаз подають в реакційну ємність, де біогаз контактує з рідкою нафтовою фракцією і каталізатором з перехідного металу, зануреним в рідину, випаруваний отриманий газ добувають з пароповітряного простору над рівнем рідини, конденсують і подають в ємність для продукту, де конденсат відділяють від неконденсованого газу і добувають як рідке отримане паливо. Неконденсований газ може бути повторно використаний в реакційній ємності. UA 98225 C2 (12) UA 98225 C2 UA 98225 C2 5 10 15 20 25 30 35 40 45 50 55 60 Галузь техніки Даний винахід належить до галузі техніки біогазу і його використання як джерела енергії, і його конверсії в рідке паливо. Опис попереднього рівня техніки Потреба в альтернативних джерелах енергії незмінно росте, оскільки ціна на сиру нафту коливається і як уряди, так і громадськість загалом, стурбовані, коливанням цін, несприятливим впливом на навколишнє середовище газоподібних викидів від обробки сирої нафти. Головною групою альтернатив сирої нафти є гази звичайно відомі як "біогаз", який належить звичайно по газів, що отримуються в результаті розкладання органічної речовини за відсутністю кисню. Розкладання в очисних спорудах для обробки міських відходів і відходів виробництва, а також способи розкладання, звичайно включають анаеробне зброджування і ферментацію біорозкладаних матеріалів, таких як біомаса, компост, стічні води, міські відходи, енергетичні біомаси. Розкладання може також відбуватися природно в геологічних формаціях. У залежності від його джерела біогаз може включати водень, метан і монооксид вуглецю, а також відносно м'які гази, такі як азот і діоксид вуглецю. Природний газ є однією формою біогазу. Суть винаходу Відомо, що біогаз може бути перетворений в повністю згораюче рідке паливо, яке може приводити в рух двигун або будь-яку машини, або пристрій, який пересувається за допомогою нафтового палива. Поняття "повністю згораюче", якщо використане для опису рідкого палива, означає рідке паливо, яке при згорянні проводить газоподібний продукт згоряння, який є щонайменше по суті вільним від виділення частинок з відпрацьованими газами і запаху. Конверсію біогазу до такого біопалива відповідно до цього винаходу досягають шляхом проходження біогазу через рідке реакційне середовище, яке містить нафтову фракцію, при підвищеній температурі, але не температурі кипіння, при контакті реакційного середовища з каталізатором з перехідного металу. Газоподібний продукт, який отримується від контакту, містить пару, яка може бути конденсована, з отриманням рідкого палива. Коли процес організований безперервно, продукт виготовляють в об'ємі, який значно перевищує початковий об'єм реакційного середовища. Переважне конструктивне виконання хімічної установки, в якій здійснюють процес даного винаходу включає газорідинну реакційну ємність і ємність для продукту з подачею сировинного газу в реакційну ємність для вхідного біогазу і канал в ємності для продукту, з якого добувають рідкий продукт. Трубопроводи для перекачування рідини зв'язують дві ємності, включаючи один такий трубопровід, по якому проходить переведений в пару продукт з реакційної ємності через холодильник, і потім в ємність для продукту, а також інший трубопровід, який переміщує неконденсований газ з ємності для продукту назад в реакційну ємність. Встановленими всередині реакційної ємності є сітка каталізатора з перехідного металу і газорозподільник і для сировинного газу, і рециркулюючого газу, і те, і інше - під шаром рідини. Необов'язкові ознаки включають в себе додаткову газофазну ємність, розташовану нижче газорідинної ємності і вище холодильника, причому додаткова ємність сама містить сітку каталізатора з перехідного металу, для того, щоб прореагували речовини, які не прореагували, в потоці переведеного в пару продукту, що виходить з реакційної ємності. Додаткові ознаки конструктивного виконання установки описані нижче. Реакційне середовище в газорідинній реакційній ємності являє собою рідку нафтову фракцію, і рідкий продукт, що виходить з ємності для продукту, який є вуглеводневим паливом складу, відмінного від рідкої нафтової фракції. Установка функціонує безперервно, і реакція може бути здійснена протягом тривалого часу, забезпечуючи виробництво продукту без додавання додаткових кількостей рідкої нафтової фракції в реакційну ємність, хоч такі додаткові кількості можуть бути додані при необхідності для поповнення рівня рідини або компенсування рідини, яка була залучена переведеним в пару продуктом. У будь-якому випадку, продукт легко отримують в об'ємі, який значно перевищує початковий об'єм рідкої нафтової фракції. Ці та інші цілі, переваги, а також ознаки винаходу, включені далі в опис. Короткий опис креслення Фігура являє собою схему технологічного процесу, що втілює в собі приклад здійснення винаходу. Поняття "біогаз" використовують в даному описі, щоб включити будь-який неінертний газ, який може бути вироблений шляхом біологічного розкладання органічної речовини. Як відмічено вище, простими прикладами біогазу є водень, метан, а також монооксид вуглецю, хоча інші газоподібні продукти на нафтовій основі, такі як етан і етилен, і продукти розкладання сільськогосподарських відходів, таких як деревна тріска, зерно, трави, листя, а також подібного, включені також в об'єм поняття. Поняття також використовують в даному описі, щоб включити 1 UA 98225 C2 5 10 15 20 25 30 35 40 45 50 55 60 такі ж гази, які отримують з інших джерел. Одним прикладом є метан, пов'язаний з вугіллям, звичайно відомий як "метан вугільного пласта", "метан вугільної шахти", а також "метан покинутої шахти". Такий метан міг бути зроблений за допомогою бактерійної активності або шляхом нагрівання. Гази, що містять 90 %-100 % метану на мольний процент основи, становлять особливий інтерес, і включають природний газ, в якому метан звичайно становить приблизно 95 % моль. Нафтова фракція в рідкому реакційному середовищі в способі даного винаходу включає в себе копалини палива, фракції сирої нафти, і багато які з компонентів, похідних від цих джерел. Копалини палива включають в себе які-небудь вуглецеві рідини з нафти, вугілля або будь-якого іншого природного матеріалу, а також технологічних палив, таких як газойлі і продукти установок крекінгу з флюїдизованим каталізатором, установок для гідрокрекінгу, установок для термічного крекінгу, установок для коксування. Включеними серед цих палив є палива для двигунів внутрішнього згоряння, такі як бензин, дизельне паливо, паливо для реактивних двигунів і ракетне паливо, а також нафтові палива на основі мазуту, що включають в себе бункерні і нафтові палива. Можуть бути використані також фракції або продукти в дизельному ряду, такі як дизельне паливо першої перегонки, дизельне паливо рейки керування подачею палива (дизельне паливо, яке комерційно доступне споживачам на бензозаправних станціях), легкий рецикловий газойль, і суміші дизельного палива прямої перегонки і легкого рециклового газойлю. Фракції сирої нафти включають в себе які-небудь з різних продуктів переробки, що отримуються з сирої нафти або шляхом перегонки при атмосферному тиску, або шляхом вакуумної перегонки, а також фракції, піддавали гідрокрекінгу, каталітичному крекінгу, термічному крекінгу або коксуванню, і ті, з яких були видалені сірчисті сполуки. Прикладами таких фракцій є легка нафта першої перегонки, важка нафта першої перегонки, легка нафта парового крекінгу, легка нафта термічного крекінгу, легка нафта каталітичного крекінгу, важка нафта термічного крекінгу, реформована нафта, нафта-алкілат, гас, гідроочищений гас, бензин і легкий бензин першої перегонки, дизель першої перегонки, атмосферний газойль, легкий вакуумний газойль, важкий вакуумний газойль, мазут, вакуумний мазут, легкий бензин коксування, дистилат коксування, FCC рецикловий газойль флюїд-каталітичного крекінгу, і FCC суспензія в нафтопродукті. Переважними реакційними середовищами є мінеральне масло, дизельне масло, гас, газойль і бензин. Каталізатор з перехідного металу може бути будь-яким перехідним металом або комбінацією перехідних металів, або у вигляді солей металу, чистих металів, або металевих сплавів, і може бути використаний в комбінації з іншими металами, крім перехідних металів. Переважними каталізаторами для застосування в цьому винаході є метали і металеві сплави. Перехідні метали, що мають атомні номера, що змінюються від 23 до 79, є переважними, більш переважними метали з атомними номерами, що змінюються від 24 до 74. Найбільш переважні кобальт, нікель, вольфрам і залізо, особливо в комбінації. Прикладом додаткового металу, який може бути включений, є алюміній. Металевий каталізатор застосовують в твердому вигляді, і, переважно, підтримують нижче рівня рідини в реакційній ємності, оскільки біогаз барботує через рідину, і через або поза каталізатором. Каталізатор може приймати будь-яку форму, яка дозволяє тісний контакт і з рідкою нафтовою фракцією, і з біогазом, і дозволяє вільне протікання газу над і поза каталізатором. Прикладами придатних форм є пелети, гранули, дроти, сита, перфоровані пластини, стержні або смужки. Гранули і дроти, що знаходяться у завислому стані упоперек тарілок або між сітчастими матрицями, такими як сталь або залізна вата, переважні через їх відносно доступну високу площу поверхні. Якщо використовують гранули, то гранули можуть підтримуватися у флюїдизованому стані в реакційному середовищі або утримуватися нерухомими в формі нерухомого шару. Якщо використовують дроти, окремі кобальтові, нікелеві, алюмінієві і вольфрамові дроти, наприклад, приблизно рівних, діаметрів і довжини, натягують упоперек чавунної рами, щоб отримати мережу з відкритими осередками, яка тоді могла підтримуватися всередині реактора. Реактор може мати єдину підвішену цим способом раму з дротами, або дві, або більше рами в залежності від розміру реактора. Ще додатковим різновидом конфігурації каталізатора, який може бути використаний, є спіраль або інші скрутки металевого дроти навколо або над трубопроводом, який служить як газорозподільник для газу, який надходить. Як згадано вище, в "Суті винаходу" реакційна ємність буде типово містити один або більше газорозподільників для газу, який надходить, і в певних варіантах втілення винаходу, як пояснено нижче, розподільник(и) може(можуть) мати конфігурацію колеса зі спицями або будь-яку іншу форму, яка включає в себе мережу порожнистих трубок зі схемою розташування отворів для формування газу в маленькі пухирці для випускання в реакційну ємність. Ці трубки або щонайменше отвори можуть бути закриті, наприклад, стальною сіткою 2 UA 98225 C2 5 10 15 20 25 30 35 40 45 50 55 60 або стальною ватою в комбінації з дротами різних металів, перерахованих вище, щоб затримувати пухирці газу перед тим, як вони увійдуть в реакційне середовище. Поняття "металева сітка" використовують в даному описі, щоб визначити яку-небудь фіксовану (нерухому) форму металевого каталізатора, який навантажений в реакційне середовище, і дозволяє газу барботувати через сітку. Поняття, таким чином, охоплює нерухомі (в протилежність флюїдизованим) шари, сита, розріджені дротяні тканини, а також інші форми, описані вище. Метал може бути в непокритій формі або нанесеним на інертні носії, такі як керамічні покриття або тонкі пластини. Реакцію здійснюють в умовах некипіння, щоб зберегти рідку нафтову фракцію, що використовується як реакційне середовище в рідкому стані, і виключити, або щонайменше мінімізувати, кількість рідини, яка випаровується і покидає реакційну ємність з продуктом. Використовують підвищену температуру, тобто, на одиницю вищу за температуру навколишнього середовища, переважно, одиницю, яка становить приблизно 80 °C або вище, більш переважно одиницю в інтервалі від приблизно 100 до приблизно 150 °C, і в певних інших варіантах втілення найбільш переважний температурний інтервал складає від приблизно 150 °C до приблизно 200 °C. З таким же успіхом може мінятися робочий тиск, і може бути або атмосферним, нижче атмосферного, або вище атмосферного. Спосіб легко і просто здійснюють або при атмосферному тиску, або тиску помірно вище атмосферного. Переважним робочими тисками є ті, які знаходяться в інтервалі від 1 атмосфери до 2 атмосфер. Додаткова газофазна реакційна ємність, згадана вище, як необов'язкова ознака винаходу, являє собою проточну ємність з сіткою металевого каталізатора, де поняття "сітка" має той же об'єм значення, як встановлено вище в зв'язку з газорідинною реакційною ємністю. Однак в додатковій ємності сітка не навантажена в рідину, але замість цього служить опорою в ємності на шляху переведеного в газову фазу продукту, що виходить з газорідинної реакційної ємності. Метали в сітці можуть бути такими ж, як ті, що в сітці газорідинної реакційної ємності або різними комбінаціями перехідних металів. Схема технологічного процесу, що представляє один приклад конструктивного виконання установки для здійснення даного винаходу, представлена на прикладеній фігурі. Реакційна ємність 11 і ємність 12 для продукту показані обидві. Кожна з цих ємкостей являє собою 3 закритий циліндричний резервуар місткістю 2000 галонів (США) (7570 м ). Реакційна ємність 11 завантажується нафтовою фракцією, що використовується як рідке реакційне середовище 13 з вільним простором 14 для газу над рідиною. Рівень рідини підтримують регулюванням рівня 15, на який впливає пара поплавкових клапанів всередині ємності. Регулювання рівня 15 керує засувкою 16 з приводом на лінії стоку 17 в основі ємності. Біогаз подають в реакційну посудину 11 нижче рівня рідини при тиску газу на вході від приблизно 5 psig до приблизно 20 psig, через газоприймальну лінію 18, яка розділяється серед двох газорозподільників 21, 22 всередині реакційної ємності, причому кожен розподільник є достатньо великим, щоб доставляти 1000 стандартних кубічних футів в хвилину газу в ємність. Кожен розподільник охоплює по суті повну поперечну секцію ємності або в сітчастій конфігурації, в конфігурації колеса зі спицями, або якій-небудь іншій конфігурації, які будуть підтримувати матрицю вихідних каналів, розподілених по ширині поперечного перерізу ємності. Хоча показані два розподільники, оптимальне число розподільників і вихідних каналів, і оптимальна конфігурація для якого-небудь окремого розподільника будуть легко визначуваними стандартним експериментуванням з більшими або меншими числами розподільників, що є оптимальними для реакторних ємкостей різних ємностей. Резистивний нагрівник 23 розташовують в реакторі над газорозподільниками, і третій газорозподільник 24 розташовують над резистивним нагрівником. Третій газорозподільник 24 отримує зворотний газ з ємності 12, яка одержує продукт, як пояснено нижче. Резистивний нагрівник 23 підтримує рідину при температурі приблизно 240-250 °F (116 °C - 121 °C). Розташовані вгорі три газорозподільники 21, 22, 24 і резистивний нагрівник 23, але ще нижче за рівень рідини, являють собою ряд сіток каталізатора 25, змонтованих в купу. Кожна сітка являє собою кругове кільце або пластину з отворами, з дротами металевого каталізатора, натягнутими упоперек кільця, і підтримувані штифтами, прикріпленими до кільця вздовж периферії кільця. Одним прикладом з ряду металів, які можна використати для кільця і штифтів, є чавунне кільце і хромові штифти. Розміри дротів і загальна довжина кожною дроти будуть вибиратися, щоб досягти максимальної площі поверхні, що зазнає впливу реакційного середовища, наряду з тим, що газу дозволено барботувати через неї, і будуть легко очевидні для будь-якого фахівця в застосуванні металевих або інших твердофазних каталізаторів рідкофазної або газофазної реакції. Одним прикладом розміру дроти є 1 мм в діаметрі. Використовуючи окремі дроти кожного з чотирьох металів, таких як, наприклад, кобальт, нікель, 3 UA 98225 C2 5 10 15 20 25 30 35 40 45 50 55 60 алюміній і вольфрам, два фунти кожного металевого дроти може бути використано на кільце, або вісім фунтів всього на кільце. Число кілець може варіюватися і, в більшості випадків, буде обмежуватися тільки розміром реактора, витратою газу в реакторі, бажаністю підтримання маленького або мінімального перепаду тиску упоперек кілець, і економічними чинниками, такими як вартість матеріалів. У переважному варіанті втілення застосовують сім кілець, на кожне намотане таке ж число і вага дротів. Реакція може бути також поліпшена шляхом розміщення сит з дротяної сітки між сусідніми пластинами для гарантії того, що газові пухирці, що контактують з дротами каталізатора, мають невеликий розмір. Для цієї мети будуть служити сита 40 меш (U.S. Sieve Series США, набір сит). Газ продукту добувають з вільного простору 14 над продуктом реакційної ємності 11 і пропускають через додатковий шар каталізатора з того ж матеріалу каталізатора як кільця каталізатора 25 реакційної ємності. Показані на схемі два таких шари 31, 32 каталізатори однакових конструкції і складу каталізатора розташовують паралельно. Додатковий каталізатор може бути у вигляді металевих дротяних сит, сіток або перфорованих пластин, подібних до тих ґрат каталізатора 25 в реакційній ємності 11. Додатковий каталізатор промотує таку ж реакцію, яка відбувається в реакційній ємності 11 для будь-якого матеріалів, що не прореагували, які були перенесені з газом продукту, що добувається з реакційної ємності. Газ продукту, що виходить з додаткових шарів каталізатора, проходить через холодильник 33 і отриманий конденсат 34 направляють в ємність для продукту 12, куди його вводять під рівнем рідини. Рівень рідини в ємності для продукту 12 регулюють за допомогою регулювання рівня 41, яке приводиться в дію парою поплавкових клапанів всередині ємності, і керує засувкою 42 з приводом на відвідної лінії 43 для рідкого продукту в основі ємності. Вище рівня рідини знаходиться ущільнений шар 44 із звичайного баштового набивання. Прикладами є кільця Рашига, кільця Пола, сідлоподібні насадки Intalox; інші прикладибудуть легко очевидні для знайомих з баштами дистиляції і набивками для колон. Набивальний матеріал є інертним по відношенню до реагентів і продуктів системи, або щонайменше по суті так, і служить для того, щоб уловлювати краплі рідини, які можуть бути присутніми в газовій фазі і повертати уловлену рідину назад до основної маси рідини в більш низькій частині ємності. Газ, який не прореагував, 45 відводять з вільного простору 46 вище ущільненого шару газовим насосом 47. Випуск насоса проходить через зворотний клапан 48 і потім йде в реакційну ємність 11, де він входить через газорозподільник 24, розташований між резистивним нагрівником 23 і сітками каталізатора 25. Альтернативи блокам, описаним вище і показаним на фігурі, будуть очевидні для кваліфікованого інженера-хіміка. Наприклад, може бути використаний будь-який відомий тип холодильника для конденсування переведеного в газоподібну фазу продукту з реакційної ємності. Прикладами типів холодильників є кожухотрубні конденсатори і рамні конденсатори, і серед кожухотрубних конденсаторів знаходяться горизонтальні трубні конденсатори і вертикальні трубні конденсатори. Можуть бути використані або прямоточні, або протиточні конденсатори, а також конденсатори можуть бути з повітряним охолоджуванням, з водяним охолоджуванням, або охолоджуванням органічного охолоджуючого середовища, такою як автомобільний антифриз (наприклад, 50 % заздалегідь розбавлений етиленгліколь) та інші охолоджувачі на гліколевій основі. Альтернативами резистивному нагрівнику є нагрівальні сорочки і нагрівальні елементи, що використовують пару або інші рідини-теплоносії, і радіаційні нагрівники. Нагрівання реакційної ємності може бути також досягнуте, або часткове або повне, шляхом рециркуляції рідини-теплоносія між порожниною апарату з боку холодоносія конденсатора і реакційною місткістю. Газорозподільниками для вхідної сировини і рециклового газу можуть бути будь-які з множини типів, відомих в галузі техніки. Прикладами є перфоровані пластини, ковпакові розподільники, а також трубчасті розподільники. Регулювальниками рівня рідини можуть бути, подібним чином, будь-які з множини відомих в галузі техніки механізмів. Прикладами є пристрої, що приводяться в дію поплавцем, пристрої, що вимірюють гідростатичний натиск, електроприводи, такі як ті, які відрізняють рідину від газу за допомогою питомої теплопровідності або діелектричної проникності, пристрої, що термічно приводяться в дію, такі як ті, які відрізняються теплопровідністю, і акустичні пристрої, основані на характеристиках поширення звуку. Приклад 1 Цей приклад ілюструє застосування даного винаходу в технологічній установці, в якої біогазом є водень і реакційним середовищем є мінеральне масло. Матеріал каталізатора готували шляхом розміщення наступного між двома набиванням з стальної вати: алюмінієвого дроту, кобальтового дроту (сплав, що містить приблизно 50 % кобальту, 10 % нікелю, 20 % хрому, 15 % вольфраму, 1,5 % марганцю і 2,5 % заліза) нікелевого дроту, вольфрамового дроту і гранул з чавуна. Матеріал розміщували в реакційній ємності над 4 UA 98225 C2 5 10 15 20 перфорованою алюмінієвою пластиною, і ємність завантажували важким мінеральним маслом, що затоплює матеріал каталізатора. Вміст ємності потім нагрівали до приблизно 320-370 °F (приблизно 160-190 °C), і водневий газ барботував через ємність з безперервною витратою 6080 кубічних футів на годину (виміряним при температурі навколишнього середовища приблизно 25 °C), поряд з тим, що тиск в реакторі підтримували при 2 psig (приблизно 115 КПа) або нижче. Реакція продовжувалася протягом п'яти годин, після цього часу реакційне середовище зменшилось в об'ємі від 3 частин по об'єму до 2 частин по об'єму, і виробило 2,5 частини по об'єму конденсованого продукту. Величини кінематичної в'язкості (отримані при 50 °C з використанням протоколу стандарту ASTM (American Society of Testing Materials - Американське суспільство по випробуванню матеріалів) D 445), температури спалаху (по методу ПенскіМартенса (Pensky-Martens) в закритому тиглі) з використанням протоколу стандарту ASTM D 93а, вуглеводневий склад (з використанням модифікованого методу Робінсона (Robinson) стандарту ASTM D 3239-2425), змащуваність (з використанням методу випробування на високочастотний зворотно-поступальний рух - HFRR (high-frequency reciprocating rig) при 60 °C з протоколом стандарту ASTM D 6049), тиску пари (з використанням методу еквівалента тиску сухої пари з протоколом стандарту ASTM D 5191) і загальної теплоти згорання (виміряної згідно з протоколом стандарту ASTM D 240) були взяті для реакційного середовища на початку випробування (мінеральне масло), і через 1 годину, і 5 годин після початку випробування, і для конденсованого газоподібного продукту і через 1 годину, і п'ять годин після початку випробування. Результати перераховані в таблиці І далі. Таблиця І Результати випробувань для водню і мінерального масла Конденсований продукт Початок Через 1 Через 5 Через 1 год. Через 5 год. випробування год. год. Реакційне середовище Кінематична в'язкість (сантистокс, сСт) Температура займання (°С) Вуглеводневий склад (% по масі) Сумарні парафіни Нафтени Ароматичні вуглеводні Змащуваність (мм) Додавання пари (psi) Загальна теплота згорання BTU (британська теплова одиниця / фунт) 25 30 4,524 15,27 4,506 4,499 4,512 126,5 25,01 60,59 14,4 151,5 29,97 59,63 10,4 168 34,46 59,74 5,8 74 22,24 59,86 17,9 132 21,7 63,7 14,6 0,15 0,25 0,24 0,25 0,16 0,25 0,33 1,06 0,3 0,48 19,572 19,577 19,536 19,505 19,693 Продукт подавали в інфрачервоний масляний нагрівник VAL6 (Shizuoka Seiki Co., Ltd., Japan), де він легко згорав в повітрі. Спроба використати рідке реакційне середовище на початку випробування (мінеральне масло) в такому ж масляному нагрівнику була зроблена, і результат був негативний, тобто, середовище не горіло. Приклад 2 Цей приклад ілюструє застосування даного винаходу в технологічній установці, в якій біогазом є метан і реакційним середовищем є мінеральне масло. За винятком заміни метаном водню випробування проводили тим же способом, як випробування прикладу 1, використовуючи такі ж матеріали і робочі умови. Результати, виміряні як в прикладі 1, перераховані в таблиці II далі. 5 UA 98225 C2 Таблиця II Результати випробувань для метану і мінерального масла Реакційне середовище Початок через 1 год. через 5 год. випробування Кінематична в'язкість (сантистокс, сСт) Температура займання (°С) Вуглеводневий склад (% по масі) Сумарні парафіни Нафтени Ароматичні вуглеводні Маслянистість Додавання пари (psi) 5 10 Конденсований продукт через 1 через 5 год. год. 4,524 15,11 26,79 4,201 5,967 126,5 25,01 60,59 14,4 157 31,12 59,08 9,8 172,5 36,6 63 0,4 115 18,87 64,83 16,3 253,5 23,13 63,57 13,3 0,15 0,25 0,23 0,25 0,19 0,25 0,34 0,25 0,16 0,25 Продукт подавали в інфрачервоний масляний нагрівник VAL6 (Shizuoka Seiki Co., Ltd., Japan), де він легко згорав у повітрі. Як в прикладі 1, рідке реакційне середовище на початку випробування (мінеральне масло) не повинно була горіти в такому ж масляному нагрівнику. Приклад 3 Цей приклад ілюструє застосування даного винаходу в технологічній установці, в якій біогазом є 50 % водню і 50 % монооксиду вуглецю (по об'єму), і реакційним середовищем є мінеральне масло. За винятком заміни сумішшю водень/монооксид вуглецю випробування проводили тим же способом, як випробування прикладу 1, використовуючи такі ж матеріали і робочі умови. Результати, виміряні як в прикладі І, перераховані в таблиці III далі. Таблиця III Результати випробувань для водень/монооксид вуглецю і мінерального масла Реакційне середовище Початок через 1 год. через 5 год. випробування Кінематична в'язкість (сантистокс, сСт) Температура займання (°С) Вуглеводневий склад (% по масі) Сумарні парафіни Нафтени Ароматичні вуглеводні Змащуваність (мм) Додавання пари (psi) 15 20 25 Конденсований продукт через 1 через 5 год. год. 4,524 16,84 57,37 4,274 5,797 126,5 25,01 60,59 14,4 327,5 25,51 63,49 11 0 32,01 67,89 0,1 141 17,95 65,35 16,7 126,5 21,63 63,87 14,5 0,15 0,25 0,18 0,25 0,17 0,25 0,24 0,25 0,14 0,25 Продукт подавали в інфрачервоний масляний нагрівник VAL6 (Shizuoka Seiki Co., Ltd., Japan), де він легко згорав в повітрі. Як в прикладах 1 і 2, рідке реакційне середовище на початку випробування (мінеральне масло) не повинно було горіти в такому ж масляному нагрівнику. Приклад 4 Цей приклад ілюструє застосування даного винаходу в технологічній установці, в якій біогазом, що подається, був метан і рідкою нафтовою фракцією, що використовується в реакційній ємності, було дизельне паливо. Обладнання було дослідним варіантом установки, запропонованої на фігурі і описаної вище, з каталізаторним шаром з алюмінієвого дроту, кобальтового дроту (сплав, що містить приблизно 50 % кобальту, 10 % нікелю, 20 % хрому, 15 % вольфраму, 1,5 % марганцю і 2,5 % заліза), нікелевого дроту, вольфрамового дроту і гранул чавуну. Реакційна ємність була 19 дюймів (0,5 метра) в діаметрі і спочатку завантажена десятьма галонами (39 літрами) дизельного палива. Дизельне паливо підтримували при 6 UA 98225 C2 5 температурі 240-250 °F (116-121 С) і тиску 3 psig (122 кПа), в той час як меган барботував через реактор. Після запуску реактор працював протягом десяти годин, потім продовжував протягом ще 2,5 годин, періоду часу протягом якого продукт збирали для аналізу. Об'єм зібраного продукту становив 5,6 літрів, і по закінченні збору об'єм рідкого реакційного середовища залишався в об'ємі 8-10 галонів (30-39 літрів). Продукт аналізували по протоколах стандарту ASTM і результати перераховані в таблиці IV. Таблиця IV Результати випробування продукту Температура займання Густина(нафтопродукту) в градусах Американського нафтового інституту при 60 °F (15,6 °C) Дистиляція при 760 мм рт.ст. (1 атм) Передбачуваний вміст водню Тверді частинки Протокол ASTM D 93 Результат 202 °F (94 °C) ASTM D 287 34,8° Процент добутий ASTM D 86 Початкова точка кипіння 423 °F (217 °C) 5 452,5 °F (234 °C) 10 464,7 °F (240 °C) 20 475,5 °F (246 °C) 30 485,4 °F (252 °C) 40 495,1 °F (257 °C) 50 505,2 °F (263 °C) 60 516,0 °F (269 °C) 70 527,5 °F (275 °C) 80 541,6 °F (283 °C) 90 560,8 °F (294 °C) 95 580,3 °F (305 °C) Кінець 597,9 °F (314 °C) Добування 98,1 % Залишок 1,0 % Втрати 0,9 % Тиск 765 мм рт.ст. ASTM D 3343 13,38 мас. % ASTM D 2276 2-0,8 мкм фільтри 8,5 мг/галон Об'єм 0,26 галона Вакуум 28,3 дюймів рт.ст. Період часу 10 хв ASTMD 1319 18,0 об. % ASTM D 2709 0 об. % ASTM D 482 0,002 мас. % Сумарні ароматичні вуглеводні Осад і вода Попіл Корозія міді (3 години при 122 °F, ASTM D 130 50 °C) Вуглецевий залишок по ASTM D 524 Рамсботому, 10 % донний осад Вуглецевий залишок по ASTM D 524 Рамсботому Свинець ASTM D 3605 Ванадій ASTM D 3605 Кальцій ASTM D 3605 Натрій, калій, літій ASTM D 3605 Деемульгування ASTMD 1401 Сірка рентгенівським аналізом ASTM D 2622 Цетанове число ASTMD 613 Загальна теплота згорання Результат ASTM D 240 7 1а 0,07 мас. % 0 мас. %

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for conversion of biogas into liquid fuel

Автори англійськоюGunnerman, Rudolf, W., Gunnerman, Piter, W.

Назва патенту російськоюСпособ конверсии биогаза в жидкое топливо

Автори російськоюГаннермен Рудольф В., Ганнермен Питер В.

МПК / Мітки

МПК: B01D 45/00, C10L 1/04, B01J 10/00

Мітки: біогазу, конверсії, спосіб, паливо, рідке

Код посилання

<a href="https://ua.patents.su/11-98225-sposib-konversi-biogazu-v-ridke-palivo.html" target="_blank" rel="follow" title="База патентів України">Спосіб конверсії біогазу в рідке паливо</a>

Попередній патент: Млин для мокрого подрібнювання матеріалів

Наступний патент: Десерт

Випадковий патент: Спосіб контролю форми дзеркального еліпсоїда обертання