Млин для мокрого подрібнювання матеріалів

Номер патенту: 69214

Опубліковано: 25.04.2012

Автори: Суков Геннадій Сергійович, Цівковський Олександр Григорович, Кисельов Олександр Григорович, Попов Георгій Іванович, Чижик Володимир Васильович

Формула / Реферат

Млин для мокрого подрібнювання матеріалів, що містить частково заповнений тілами здрібнювання і кінематично пов'язаний з електродвигуном барабан, з'єднаний торцевими стінками з однієї сторони з розвантажувальною цапфою, а з іншої сторони - із завантажувальною цапфою, з'єднаною із трубопроводом для подачі води і лотком для подачі в порожнину барабана вхідного матеріалу, який відрізняється тим, що він оснащений системою підтримки продуктивності подрібнювання матеріалу на оптимальному рівні, що виконана зі стаціонарно встановлених на завантажувальній та розвантажувальній цапфах термочутливих датчиків і пов'язаного з ними процесора, що управляє дозатором води і регулятором зміни величини напруги, яка подається до якоря, установленими, відповідно, в трубопроводі для води і в електродвигуні.

Текст

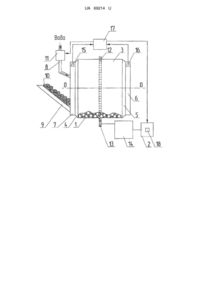

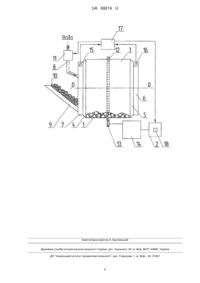

Реферат: Млин для мокрого подрібнювання матеріалів містить частково заповнений тілами здрібнювання і кінематично пов'язаний з електродвигуном барабан, з'єднаний торцевими стінками з однієї сторони з розвантажувальною цапфою, а з іншої сторони - із завантажувальною цапфою, з'єднаною із трубопроводом для подачі води і лотком для подачі в порожнину барабана вхідного матеріалу. Млин оснащений системою підтримки продуктивності подрібнювання матеріалу на оптимальному рівні, що виконана зі стаціонарно встановлених на завантажувальній та розвантажувальній цапфах термочутливих датчиків і пов'язаного з ними процесора, що управляє дозатором води і регулятором зміни величини напруги, яка подається до якоря, установленими відповідно в трубопроводі для води і в електродвигуні. UA 69214 U (12) UA 69214 U UA 69214 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до машин для подрібнювання матеріалів і може бути використана в хімічній, гірничорудній, металургійній промисловості, а також у промисловості будматеріалів і енергетиці. Відомий млин для мокрого подрібнювання, що складається із циліндричного барабана, футерованого бронею і з'єднаного торцями з завантажувальним і розвантажувальним патрубками (див., наприклад книгу авторів В.Н. Потураєва і В.Н. Сокури «Млини самоздрібнювання», К.: Наукова думка, 1983. - С. 32). Робота цього млина здійснюється при одночасній подачі в порожнину обертового барабана як матеріалів для подрібнювання, так і води. Матеріал у барабані захоплюється ліфтерами і піднімається на певну висоту, завдяки чому при його падінні здійснюється зіткнення шматків матеріалу один з одним та з бронею. При цьому відбувається перемішування матеріалу і його руйнування з подальшим подрібнюванням. За рахунок перемішування подрібненого матеріалу з водою утворюється суміш, яка проходить уздовж барабана в розвантажувальний патрубок. Недоліком описаного млина є те, що через невисоку руйнуючу дію його потрібно завантажувати подрібненим матеріалом, який попередньо одержують у дробарках. Відомі також млини, в барабанах яких для ефективності і інтенсифікації процесу подрібнювання, додають певну кількість тіл здрібнювання, наприклад кулі. При цьому ці млини у початковому стані містять об'єм куль, включаючи порожнечі між ними, менше половини внутрішнього об'єму млина. Найбільш широке поширення одержали кульові і стрижневі млини, в яких як тіла здрібнювання використовують кулі і стрижні (див. книгу Э.В. Утеуш і З.В. Утеуш «Основи автоматизації здрібнювання матеріалів у кульових млинах» вид.. «Хімія». - М., 1968. - С. 10). Найбільш близьким аналогом, що реалізує процес подрібнювання, є млин американської фірми «Гардинж» (див. згадану вище книгу «Млини самоздрібнювання», стор. 59). Оскільки при автоматизації процесів подрібнювання широко використовуються дозатори різних конструкцій, то до уваги береться те, що прийнятий за найближчий аналог млин примикає до транспортних ліній, призначених для роздільної і дозованої подачі в порожнину барабана як вхідного матеріалу для здрібнювання, так і води. У відомому млині і у тому, що заявляється, є наступні подібні ознаки: барабанний млин для мокрого подрібнювання матеріалів, що включає частково заповнений тілами здрібнювання і кінематично пов'язаний з електродвигуном барабан, з'єднаний торцевими стінками з однієї сторони з розвантажувальною цапфою, а з іншої сторони - із завантажувальною цапфою, з'єднаною із трубопроводом для подачі води і лотком для подачі в порожнину барабана вхідного матеріалу. У відомому барабанному млині через відсутність регулювання температури вхідного і вихідного потоків матеріалу не забезпечується підтримка продуктивності на оптимальному рівні. В основу корисної моделі поставлена задача - створити млин для мокрого подрібнювання матеріалів, що забезпечує продуктивність на оптимальному рівні шляхом поліпшення умов подрібнювання і за рахунок технічного результату, що полягає в керуванні температурним режимом млина, що відповідає оптимальної продуктивності. Поставлена задача вирішується тим, що млин для мокрого подрібнювання матеріалів, що включає частково заповнений тілами здрібнювання і кінематично пов'язаний з електродвигуном барабан, з'єднаний торцевими стінками з однієї сторони з розвантажувальною цапфою, а з іншої сторони - із завантажувальною цапфою, з'єднаною із трубопроводом для подачі води і лотком для подачі в порожнину барабана вхідного матеріалу, згідно з корисною моделлю, він оснащений системою підтримки продуктивності подрібнювання матеріалів на оптимальному рівні, що виконана зі стаціонарно установлених на завантажувальній і розвантажувальній цапфах термочутливих датчиків і пов'язаного з ними процесора, що управляє дозатором води і регулятором зміни величини напруги, яка подається до якоря, установленими, відповідно, в трубопроводі для води і в електродвигуні. Причинно-наслідковий зв'язок між сукупністю ознак, що заявляються, та технічним результатом полягає у такому. Проведеними дослідженнями і розрахунками підтверджено, що оптимальна продуктивність подрібнювання матеріалів є функція температури їхніх потоків на вході і виході млина, а точніше, сталість різниці цих температур. Це випливає з наступного рівняння теплового балансу: q1-q2-q3-q4+q5-q6=0 (1), де q1 - теплота речовини, яка поступає в барабан; q2 - теплота, яка іде на випаровування; q3 - теплота, що відводиться речовиною на виході із млина; q4 - теплота, що йде на підігрів речовини у млині; 1 UA 69214 U 5 10 15 20 25 30 35 40 45 50 55 q5 - теплота, яка виділяється при роботі органів подрібнювання; q6 - теплота, яка виділяється в навколишнє середовище. З даного рівняння випливає, що вся вхідна і вихідна теплота пов'язані з температурою суміші на вході і виході із млина. Шляхом перетворень рівняння (1) приводиться до виду: q q N Q N Q B 54 6 4 Atвих Bt вх С qi qi i1 i1 , де В - продуктивність млина (т/годину); tвих., tвх. - температура суміші на виході і вході млина (˚ С ); А, В, С, α, β - константи, що входять у складові рівняння теплового балансу; N - потужність привода млина (кВт); Q - втрати теплоти в навколишнє середовище на один кілограм маси роздрібненої речовини (ккал/годину). Величина виразу, що стоїть в чисельнику рівняння, близька до постійної величини, тому що споживана потужність N, виходячи із нерівності: Мрозм речовини М тіл. здріб. Ммлина , практично не залежить від наявності речовини, що розмелюється у млині, крім того. і втрати тепла в навколишнє середовище також близькі до постійного. З обліком цього можна зробити висновок, що за рахунок впливу на температуру вхідного і вихідного матеріалу і підтримці різниці цих температур постійною, забезпечується оптимальна продуктивність млина. Вплив на температуру вхідного і частково на температуру вихідного потоку із млина здійснюється збільшенням або зменшенням кількості подачі води. Додатково вплив на температуру вихідного потоку здійснюється регулюванням кількості оборотів двигуна млина. Відмітні ознаки дозволяють підтримувати різницю температури суміші на виході і суміші матеріалу з водою на вході на постійному рівні, для чого млин оснащений двома ланками, що управляють температурним режимом, а саме: «дистанційні термочутливі датчики - процесор дозатор подачі води» і «дистанційні термочутливі датчики - процесор - регулятор величини напруги на якорі двигуна млина». Одна керуюча ланка дозволяє змінювати температуру на вході й частково на виході за рахунок зміни кількості подачі води, а друга - змінювати швидкість обертання двигуна, завдяки чого змінюється температура матеріалу в зоні її вивантаження. Наявність процесора забезпечує в постійному режимі відстеження інформації з температурного режиму подрібнювання і відповідно за отриманим даними коректування температури вхідного і вихідного потоків шляхом зміни кількості подачі води і оборотів двигуна. Завдяки цього різниця температур суміші на виході й суміші матеріалів з водою на вході є постійною величиною і відповідає по величині тій різниці температур, що попередньо уведена у програму процесора. Млин, що заявляється, більш докладно представлений на кресленні. Він складається із частково заповненого тілами 1, призначеними для подрібнювання матеріалу і кінематично зв'язаного з електродвигуном 2 барабана 3, з'єднаного торцевими стінками 4 і 5, відповідно, з розвантажувальною цапфою 6 і завантажувальною - 7, з'єднаною з трубопроводом 8 для подачі води і лотком 9 для подачі вихідного матеріалу 10 у порожнину барабана 3. При цьому вода подається в цю порожнину через дозатор 11 (дозатор для подачі матеріалу на схемі не показаний). Кінематичний зв'язок барабана 3 з електродвигуном 2 може мати різні конструктивні виконання. На схемі цей зв'язок виконаний у вигляді зубчатого вінця 12, що охоплює барабан 3, і взаємодіючою з цим вінцем провідною шестірнею 13, пов'язаною через редуктор 14 з електродвигуном 2. Відмінністю пропонованого млина від відомого є те, що він оснащений системою підтримки оптимальної продуктивності здрібнювання, яка виконана зі стаціонарно встановлених на завантажувальній 7 і розвантажувальній 6 цапфах дистанційних термочутливих датчиків 15 і 16, пов'язаних з процесором 17, який з'єднаний з дозатором 11, і регулятором 18 величини напруги, що подається до якоря електродвигуна, які встановлені, відповідно, в трубопроводі для води 8 і електродвигуні 2. Млин працює таким чином. Попередньо для різних матеріалів, призначених для подрібнювання, на основі проведених експериментальних досліджень отримані дані по температурному режиму кожного з них при сталій оптимальній продуктивності. Ці дані заносяться у програму процесора 17, а саме різниця температури матеріалу на його виході і суміші матеріалу з водою на вході в порожнину барабана 3. Потім включається електродвигун 2 і за допомогою редуктора 14 момент 2 UA 69214 U 5 10 15 передається через провідну шестірню 13 на ведений зубчатий вінець 12, надаючи обертання барабану 3 навколо власної осі О-О. Одночасно з цим вода по трубопроводу 8 через дозатор 11, а матеріал 10 через свій дозатор (на схемі не показано) по лотку 9 подаються у порожнину барабана 3. При обертанні барабана 3 здійснюється процес подрібнювання матеріалу 10 розмелюванням і роздавлюванням за рахунок зіткнень його шматків матеріалу один з одним та з бронею (на схемі не показано) і з тілами подрібнювання. У фазі сталого процесу термочутливі датчики 15 і 16 постійно реєструють температуру суміші матеріалу 10 з водою на її вході в порожнину барабана 3 і виході з неї, а процесор 17 порівнює різницю цих температур із заданою, яка попередньо занесена в його програму. Подрібнювання матеріалу 10 є динамічним багатофакторним процесом, у якому показники температурного режиму перебувають у постійній зміні. Для стабілізації процесу подрібнювання, за результатами порівняння різниці температур реального і ідеального процесів температур вхідного і вихідного потоків, процесором 17 видається команда на дозатор води 11 і регулятор 18 напруги на якорі двигуна для відповідної зміни подачі об'єму води або швидкості оборотів барабана, що сприяє зміні температури матеріалу на вході і частково на виході. Таким чином, завдяки наявності в барабанному млині для мокрого подрібнювання запропонованої системи підтримки продуктивності на оптимальному рівні підвищується ефективність використання подрібню вального устаткування за рахунок стабілізації температурного режиму шляхом впливу на температуру вхідного і вихідного потоків матеріалів. 20 ФОРМУЛА КОРИСНОЇ МОДЕЛІ 25 30 Млин для мокрого подрібнювання матеріалів, що містить частково заповнений тілами здрібнювання і кінематично пов'язаний з електродвигуном барабан, з'єднаний торцевими стінками з однієї сторони з розвантажувальною цапфою, а з іншої сторони - із завантажувальною цапфою, з'єднаною із трубопроводом для подачі води і лотком для подачі в порожнину барабана вхідного матеріалу, який відрізняється тим, що він оснащений системою підтримки продуктивності подрібнювання матеріалу на оптимальному рівні, що виконана зі стаціонарно встановлених на завантажувальній та розвантажувальній цапфах термочутливих датчиків і пов'язаного з ними процесора, що управляє дозатором води і регулятором зміни величини напруги, яка подається до якоря, установленими, відповідно, в трубопроводі для води і в електродвигуні. 3 UA 69214 U Комп’ютерна верстка А. Крулевський Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

Назва патенту англійськоюMill for wet grinding of materials

Автори англійськоюSukov Hennadii Serhiiovych, Kyseliov Oleksandr Hryhorovych, Popov Heorhii Ivanovych, Tsyvkovskyi Oleksandr Hryhorovych, Chyzhyk Volodymyr Vasyliovych

Назва патенту російськоюМельница для мокрого измельчения материалов

Автори російськоюСуков Геннадий Сергеевич, Киселев Александр Григорьевич, Попов Георгий Иванович, Цывковский Александр Григорьевич, Чижик Владимир Васильевич

МПК / Мітки

МПК: B02C 17/06

Мітки: млин, матеріалів, подрібнювання, мокрого

Код посилання

<a href="https://ua.patents.su/6-69214-mlin-dlya-mokrogo-podribnyuvannya-materialiv.html" target="_blank" rel="follow" title="База патентів України">Млин для мокрого подрібнювання матеріалів</a>

Попередній патент: Гвинтовий конвеєр

Наступний патент: Спосіб конверсії біогазу в рідке паливо

Випадковий патент: Пристрій для лущення та шліфування зерна