Спосіб нанесення покриття на основу, установка для здійснення способу та пристрій подачі металу для цієї установки

Формула / Реферат

1. Спосіб нанесення покриття щонайменше на одну сторону основи, яку переміщають, шляхом вакуумного напилення шару металу або металічного сплаву, який сублімується, відповідно до якого вказаний метал або металічний сплав розміщують напроти вказаної сторони основи у вигляді щонайменше двох злитків, які знаходяться в контакті один з одним, при цьому під час нанесення покриття поверхню вказаних злитків, обернену до вказаної сторони основи, утримують паралельно до основи і на постійній від неї відстані, який відрізняється тим, що способом вакуумного напилення є спосіб плазмового напилення з створенням сильного магнітного поля під основою та злитками, вказані злитки металу або металічного сплаву, який може сублімуватися, переміщають одночасно за допомогою поступального ходу, при цьому поверхня злитків, протилежна до поверхні, оберненої до основи, знаходиться у контакті з похилою площиною, безперервно або послідовно, щоб утримувати їх поверхні, обернені до основи, паралельними до неї і на постійній від неї відстані.

2. Спосіб нанесення покриття за п. 1, який відрізняється тим, що вказані злитки переміщають одночасно за допомогою поступального ходу в площині, паралельній до площини переміщення основи, і в напрямку, перпендикулярному до напрямку переміщення основи, при цьому поверхня злитків, протилежна поверхні, оберненої до основи, знаходиться у контакті з вказаною похилою площиною.

3. Спосіб нанесення покриття за п. 1, який відрізняється тим, що вказані злитки переміщають одночасно за допомогою поступального ходу в площині, паралельній до площини переміщення основи, і в напрямку, паралельному до напрямку переміщення основи, при цьому поверхня злитків, протилежна поверхні, оберненої до основи, знаходиться у контакті з вказаною похилою площиною.

4. Спосіб нанесення покриття за будь-яким з пп. 1-3, який відрізняється тим, що основу переміщають у вертикальному положенні, при цьому вказані злитки укладають штабелем один на одного.

5. Спосіб нанесення покриття за будь-яким з пп. 1-4, який відрізняється тим, що покриття на основу наносять на обидві її сторони шляхом вакуумного напилення шару металу або металічного сплаву, який сублімується, при цьому вказаний метал або металічний сплав розташовують напроти кожної сторони основи у вигляді щонайменше двох злитків, що знаходяться в контакті один з одним, при цьому під час нанесення покриття поверхню вказаних злитків, обернену до кожної сторони основи, утримують паралельною і на постійній відстані від вказаної сторони основи.

6. Спосіб нанесення покриття за п. 5, який відрізняється тим, що вказаний метал або металічний сплав є однаковим за своїм хімічним складом для кожної сторони основи.

7. Спосіб нанесення покриття за будь-яким з пп. 5, який відрізняється тим, що вказаний метал або металічний сплав є різним за своїм хімічним складом для кожної сторони основи.

8. Спосіб нанесення покриття за будь-яким з пп. 1-7, який відрізняється тим, що вказаний метал або металічний сплав вибирають з групи, до якої входять цинк, магній, хром, марганець, кремній та їхні сплави.

9. Спосіб нанесення покриття за п. 8, який відрізняється тим, що вказаний метал або металічний сплав є магнієм або одним з його сплавів.

10. Спосіб нанесення покриття за будь-яким з пп. 1-9, який відрізняється тим, що основою, яку переміщають, є сталева смуга, яка містить заздалегідь нанесене покриття.

11. Спосіб нанесення покриття за п. 10, який відрізняється тим, що основою, яку переміщають, є сталева смуга, заздалегідь покрита цинком або цинковим сплавом, на яку наносять шар магнію або магнієвого сплаву.

12. Установка для безперервного нанесення покриття на основу (S), щонайменше на одну з її сторін, у вигляді шару металу або металічного сплаву, який сублімується, що містить вакуумну камеру, яка містить:

пристрій для вакуумного нанесення покриття,

засоби переміщення вказаної основи (S) усередині пристрою нанесення покриття,

пристрій (1, 11, 21) подачі металу або металічного сплаву до пристрою нанесення покриття, причому вказаний метал або металічний сплав виконаний у вигляді злитків (L1…, Ln, L'1…, L'n), який містить засоби утримання вказаних злитків в контакті один з одним і утримання поверхні вказаних злитків оберненою до тієї сторони основи (S), на яку нанесено покриття та яка розташована паралельно і на постійній відстані від вказаної основи (S), який відрізняється тим, що вказаний пристрій вакуумного нанесення покриття представлений пристроєм напилення індукційною плазмою (SIP) та магнітами для створення сильного магнітного поля, які розташовані під основою та злитками,

пристрій подачі (1, 11, 21) містить засоби, які дозволяють переміщати одночасно вказані злитки (L1…, Ln, L'1…, L'n) циклічно або безперервно, щоб утримувати їх поверхні, обернені до основи (S), паралельними до неї і на постійній від неї відстані, містить щонайменше одну похилу площину.

13. Установка за п. 12, яка відрізняється тим, що пристрій подачі (11) містить щонайменше одну похилу площину (12, 22) з якою вказані злитки (L1…, Ln, L'1…, L'n) входять в контакт своєю стороною, протилежною до сторони, оберненої до вказаної основи (S), при цьому вказані засоби переміщення злитків (L1…, Ln, L'1 …, L'n) дозволяють переміщати їх поступальним ходом в площині, паралельній площині переміщення основи (S), і в напрямку, перпендикулярному до напрямку переміщення основи (S), при цьому площина (12, 22) похилої має нахил, який збільшується у напрямку переміщення злитків (L1…, Ln, L'l …, L'n).

14. Установка за п. 13, яка відрізняється тим, що засоби переміщення злитків (L1…, Ln, L'l …, L'n) містять, щонайменше, один поршень (13, 23), який діє на перший злиток (L1, L'l), що знаходиться у контакті з першим кінцем вказаної похилої площини (12, 22) і розташований поперек щодо відношення до основи (S), при цьому вказаний перший злиток (L1, L'l) діє, у свою чергу, на злитки (L2…, Ln, L'2…, L'n), які знаходяться перед ним на вказаній похилій площині (12, 22) до її другого кінця.

15. Установка за п. 12, яка відрізняється тим, що містить першу похилу площину (12) з злитками (L1…, Ln) і з першим поршнем (13), який діє на перший злиток (L1), що знаходиться у контакті з першим кінцем вказаної першої похилої площини (12), і другу похилу площину (22) з злитками (L'l …, L'n) із другим поршнем (23), який діє на перший злиток (L'l), що знаходиться у контакті з першим кінцем вказаної другої похилої площини (22), при цьому вказані поршні (13, 23) можуть діяти в одному напрямку або в протилежних напрямах.

16. Установка за п. 15, яка відрізняється тим, що містить два баки (4) для збору використаних злитків (U), що встановлені під кожним другим кінцем вказаних похилих площин (12, 22).

17. Установка за п. 16, яка відрізняється тим, що вказаний пристрій подачі (11, 21) містить щонайменше одну похилу площину (12, 22), з якою вказані злитки (L1…, Ln) входять в контакт своєю стороною, протилежною до сторони, оберненої до вказаної основи (S), при цьому вказані засоби переміщення злитків дозволяють переміщати їх поступальним ходом в площині, паралельній до площини переміщення основи (S), і в напрямку, паралельному до напрямку переміщення основи (S), при цьому вказана площина (12, 22) похилої має нахил, який збільшується у напрямку переміщення злитків (L1..., Ln).

18. Установка за п. 17, яка відрізняється тим, що вказані засоби переміщення злитків (L1…, Ln) містять щонайменше один вертикальний поршень (13, 23), який діє на перший злиток (L1), що знаходиться у контакті з першим кінцем вказаної похилої площини (12, 22) і розташований вздовж основи (S), при цьому вказаний перший злиток (L1) діє, у свою чергу, на злитки (L2…, Ln), які знаходяться перед ним на похилій площині (12, 22) до її другого кінця.

19. Установка за п. 18, яка відрізняється тим, що вона містить бак для збору використаних злитків, встановлений під вказаним другим кінцем похилої площини (12, 22).

20. Установка за будь-яким з пп. 16-19, яка відрізняється тим, що основа (S) переміщається у вертикальному положенні, при цьому вказаний пристрій подачі (21) містить щонайменше одну вертикальну плиту (24), на якій укладають штабелем вказані злитки (L1…, Ln) і яка знаходиться в контакті щонайменше з одним поршнем (13, 23).

21. Установка за будь-яким з пп. 12-20, яка відрізняється тим, що містить пристрій подачі (1, 11, 21) напроти кожної сторони вказаної основи (S), при цьому кожен пристрій подачі (1, 11, 21) може містити однаковий або різний за своїм хімічним складом метал або металічний сплав, а також пристрій вакуумного напилення напроти кожної сторони вказаної основи (S), при цьому весь комплекс (пристрої, зливки, поршні, основа, що рухається, напрямні для злитків, бункери) встановлюють усередині однієї і тієї ж вакуумної камери.

22. Установка за будь-яким з пп. 12-21, яка відрізняється тим, що вказані злитки (L1…, Ln, L'1…, L'n) металу або металічного сплаву можна вибирати з групи, до якої входять цинк, магній, хром, марганець та кремній або їх сплави.

23. Пристрій подачі (1, 11, 21) металу або металічного сплаву установки вакуумного нанесення покриття за будь-яким з пп. 12-16.

Текст

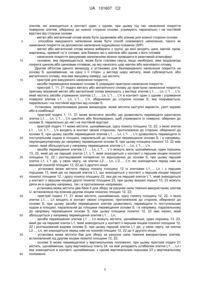

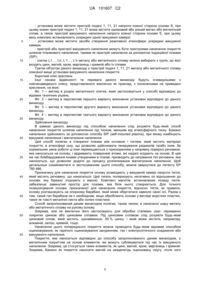

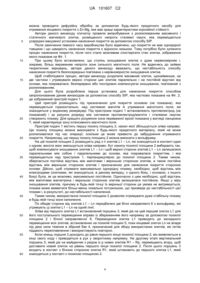

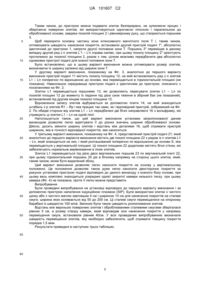

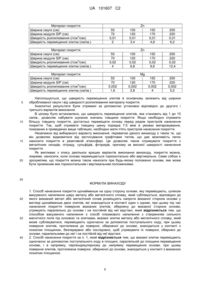

Реферат: Об'єктом даного винаходу є спосіб нанесення покриття щонайменше на одну сторону основи, яку переміщують, шляхом вакуумного напилення шару металу або металічного сплаву, який може сублімуватися, відповідно до якого у вказаний метал або металічний сплав розміщують напроти вказаної сторони основи у вигляді щонайменше двох злитків, які знаходяться в контакті один з одним, при цьому під час нанесення покриття поверхню вказаних злитків, обернену до вказаної сторони основи, утримують паралельно до основи і на постійній від неї відстані, об'єктом винаходу є також установка нанесення покриття для здійснення вказаного способу, а також пристрій подачі (1) металу для цієї установки. UA 101607 C2 (12) UA 101607 C2 UA 101607 C2 5 10 15 20 25 30 35 40 45 50 55 60 Галузь техніки, до якої відноситься винахід Даний винахід відноситься до способу нанесення покриття на рухому основу, призначеного, зокрема, для нанесення на сталеві смуги покриттів у вигляді шарів на основі металічних елементів, наприклад, таких як магній, але не обмежуючись самим лише ним. Рівень техніки Відомі різні способи, які дозволяють наносити на рухому основу, таку як сталева смуга, металічні покриття, які містять шар металу або декілька послідовних шарів з різних металів або сплавів металів. Серед них можна вказати гаряче оцинковування зануренням, електролітичне покриття або різні вакуумні процеси покриття (магнетронне напилення, розпилювання за рахунок ефекту Джоуля, шляхом електронного бомбардування та за допомогою індукційної плазми або SIP). Перевагою вакуумних способів нанесення покриттів є їх відносна безпечність для навколишнього середовища і можливість нанесення покриттів практично на всі відомі елементи, а також на сплави. Якщо потрібно проводити безперервне нанесення металічного шару на рухому основу, то виникає проблема подачі в робочу камеру металу покриття, який наноситься. Відомим є перший тип установок для нанесення покриття, в яких метал, який наноситься, підтримується в рідкому вигляді за рахунок плавлення в печі, потім подається в зону нанесення покриття, наприклад, за допомогою насоса або за рахунок барометричного принципу. Проте цей тип установки не підходить для нанесення металічних елементів, які сублімуються, тобто переходять з твердої фази безпосередньо в газову фазу. Відомим є також другий тип установок для нанесення покриття, в яких метал, який наноситься, знаходиться в твердому вигляді, наприклад, у вигляді дроту, який рівномірно подають в робочу зону, або у вигляді гранул, які розміщують в інертному графітовому тиглі. Ці установки дозволяють наносити металічні елементи, які сублімуються, але спосіб нанесення покриття характеризується нестабільністю, внаслідок чого товщина покриття, яке наноситься протягом певного часу, виявляється нерівномірною, а також відбувається зниження потужності нагрівання, що не дозволяє забезпечувати достатню швидкість нанесення покриття. Розкриття винаходу Даний винахід покликаний усунути недоліки відомих способів і запропонувати спосіб нанесення покриття з металу, який сублімується, або металічного сплаву на основу, яка переміщається, який забезпечує стабільну роботу в часі при підвищеній швидкості нанесення покриття. У зв'язку з цим, першим об'єктом даного винаходу є спосіб нанесення покриття, щонайменше, на одну сторону основи, яка переміщається, шляхом вакуумного напилення шару металу або металічного сплаву, який може сублімуватися, відповідно до якого вказаний метал або металічний сплав розміщують напроти вказаної сторони основи у вигляді, щонайменше, двох злитків, які знаходяться в контакті один з одним, при цьому під час нанесення покриття поверхню вказаних злитків, обернену до вказаної сторони основи, утримують паралельно до основи і на постійній відстані від неї. Спосіб запропонований даним винаходом може також мати наступні різні ознаки відмінності, узяті окремо або в комбінації: - злитки металу або металічного сплаву, який може сублімуватися, можна переміщати одночасно, безперервно або послідовно, щоб утримувати їх поверхні, обернені до основи, паралельно до неї і на постійній від неї відстані - злитки металу або металічного сплаву, який може сублімуватися, можна переміщати одночасно за допомогою поступального ходу, при цьому поверхня злитків, протилежна до поверхні, оберненої до основи, знаходиться у контакті з похилою площиною - злитки можна переміщати одночасно за допомогою поступального ходу в площині, паралельній до площини переміщення основи, і в напрямку, перпендикулярному до напрямку переміщення основи, при цьому поверхня злитків, протилежна до поверхні, оберненої до основи, знаходиться у контакті з похилою площиною - злитки можна переміщати одночасно за допомогою поступального ходу в площині, паралельній до площини переміщення основи, і в напрямку, паралельному до напрямку переміщення основи, при цьому поверхня злитків, протилежна до поверхні, оберненої до основи, знаходиться у контакті з похилою площиною - основа може переміщатися у вертикальному положенні, при цьому злитки укладають штабелем один на одного - покриття на основу можна наносити на обидві її сторони шляхом вакуумного напилення шару металу або металічного сплаву, який може сублімуватися, при цьому метал або металічний сплав розташовують напроти кожної сторони основи у вигляді, щонайменше, двох 1 UA 101607 C2 5 10 15 20 25 30 35 40 45 50 55 60 злитків, які знаходяться в контакті один з одним, при цьому під час нанесення покриття поверхню злитків, обернену до кожної сторони основи, утримують паралельно і на постійній відстані від сторони основи - метал або металічний сплав може бути однаковим або різним для кожної сторони основи - способом вакуумного напилення може бути спосіб плазмового напилення, такого як нанесення покриття за допомогою напилення індукційною плазмою (SIP) - метал або металічний сплав можна вибирати з групи, до якої входять цинк, магній, хром, марганець, кремній та їх сплави, але бажано він є магнієм або одним з його сплавів - нанесення покриття вакуумним напиленням можна проводити в реактивній атмосфері - основою, яка переміщається, може бути сталева смуга, якщо необхідно, вже заздалегідь покрита цинком або цинковим сплавом, на яку наносять шар магнію або магнієвого сплаву. Другим об'єктом даного винаходу є установка для безперервного нанесення покриття на основу S, щонайменше, на одну з її сторін, у вигляді шару металу, який сублімується, або металічного сплаву, яка має вакуумну камеру, що містить: - пристрій для вакуумного нанесення покриття; - засоби переміщення вказаної основи S усередині пристрою нанесення покриття; - пристрій 1, 11, 21 подачі металу або металічного сплаву до пристрою нанесення покриття, причому вказаний метал або металічний сплав виконують у вигляді злитків L1,…, Ln, L’1…, L'n, який містить засоби утримання злитків L1,…, Ln, L’1…, L'n в контакті один з одним і утримання поверхні злитків L1…, Ln, L’1…, L'n, оберненою до сторони основи S, яка покривається, паралельно і на постійній відстані від основи S. Установка, запропонована даним винаходом, може містити наступні варіанти, узяті окремо або в комбінації: - пристрій подачі 1, 11, 21 може включати засоби, що дозволяють переміщати одночасно злитки L1…, Ln, L’1…, L'n циклічно або безперервно, щоб утримувати їх поверхні, обернені до основи S, паралельно до неї і на постійній відстані - пристрій подачі 11 може містити, щонайменше, одну похилу площину 12, 22, з якою злитки L1…, Ln, L’1…, L'n входять в контакт своєю стороною, протилежною до сторони, оберненої до основи S, при цьому засоби переміщення злитків L1…, Ln, L’1…, L'n дозволяють переміщати їх поступальним ходом в площині, паралельній до площини переміщення основи S, і в напрямку, перпендикулярному до напрямку переміщення основи S, при цьому площина похилої 12, 22 має нахил, який збільшується у напрямку переміщення злитків L1…, Ln, L’1…, L'n - засоби переміщення злитків L1…, Ln, L’1…, L'n можуть мати, щонайменше, один поршень 13, 23, який діє на перший злиток L1, L’1, який знаходиться у контакті з першим кінцем похилої площини 12, 22 і розташований поперечно по відношенню до основи S, при цьому перший злиток L1, L’1 діє, у свою чергу, на злитки L2…, Ln, L’2…, L'n, які знаходяться перед ним на вказаній похилій площині 12, 22 до її другого кінця - установка може містити першу похилу площину 12 із злитками L1…, Ln і з першим поршнем 13, який діє на перший злиток L1, що знаходиться у контакті з першим кінцем першої похилої площини 12, і другу похилу площину 22, яка діє на перший злиток L’1, який знаходиться у контакті з першим кінцем другої похилої площини 23, при цьому вказані поршні 13, 23 можуть діяти як в одному напрямку, так і в протилежних напрямках: - установка може містити два баки 4 для збору за рахунок сили тяжіння використаних злитків U, встановлена під кожним другим кінцем похилих площин 12, 22; - пристрій подачі 11, 21 може містити, щонайменше, одну похилу площину 12, 22, з якою злитки L1…, Ln входять в контакт своєю стороною, протилежною до сторони, оберненої до основи S, при цьому засоби переміщення злитків дозволяють переміщати їх поступальним ходом в площині, паралельній до площини переміщення основи S, і в напрямку, паралельному до напрямку переміщення основи S, при цьому площина похилої 12, 22 має нахил, який збільшується у напрямку переміщення злитків L1…, Ln; - засоби переміщення злитків L1…, Ln можуть містити, щонайменше, один поршень 13, 23, який діє на перший злиток L1, який знаходиться у контакті з першим кінцем похилої площини 12, 22 і розташований вздовж основи S, при цьому перший злиток L1 діє, у свою чергу, на злитки L2…, Ln, які знаходяться перед ним на похилій площині 12, 22 до її другого кінця; - установка може містити бак для збору за рахунок сили тяжіння використаних злитків, встановлений під другим кінцем похилої площини 12, 22; - основа S може переміщатися у вертикальному положенні, при цьому пристрій подачі 21 містить, щонайменше, одну вертикальну плиту 24, на якій укладають штабелем злитки L1…, Ln і яка знаходиться в контакті, щонайменше, з одним вертикальним поршнем 23 у вертикальному положенні; 2 UA 101607 C2 5 10 15 20 25 30 35 40 45 50 55 - установка може містити пристрій подачі 1, 11, 21 напроти кожної сторони основи S, при цьому кожен пристрій подачі 1, 11, 21 може містити однаковий або різний метал або металічний сплав, а також пристрій вакуумного напилення напроти кожної сторони основи S, при цьому весь комплекс встановлюють усередині однієї вакуумної камери; - установка може містити засоби створення реактивної атмосфери усередині вакуумної камери; - пристрій або пристрої вакуумного напилення можуть бути пристроями нанесення покриття шляхом плазмового напилення, такими як пристрій напилення за допомогою індукційної плазми (SIP); - злитки L1…, Ln, L’1…, L'n металу або металічного сплаву можна вибирати з групи, до якої входять цинк, магній, хром, марганець і кремній або їх сплави. Третім об'єктом даного винаходу є пристрій подачі 1, 11, 21 металу або металічного сплаву описаної вище установки вакуумного нанесення покриття. Короткий опис креслень Інші ознаки відмінності та переваги даного винаходу будуть очевиднішими з нижченаведеного опису, представленого виключно як приклад, з посиланнями на приведені креслення, на яких: Фіг. 1 – вигляд в розрізі металічного злитка, який застосовується у способі відповідно до відомих технічних рішень. Фіг. 2 – вигляд в перспективі першого варіанту виконання установки відповідно до даного винаходу. Фіг. 3 – вигляд в перспективі другого варіанту виконання установки відповідно до даного винаходу. Фіг. 4 – вигляд в перспективі третього варіанту виконання установки відповідно до даного винаходу. Здійснення винаходу В рамках даного винаходу під способом напилення слід розуміти будь-який спосіб нанесення покриття шляхом напилення під тиском, меншим від атмосферного тиску. Бажано напилення здійснюють за допомогою способу SIP (self-inducted plasma), при якому комбінують вакуумне напилення і магнетронне напилення. Цей спосіб полягає в створенні плазми між основою і тиглем, який містить матеріал покриття, в атмосфері газу, що дозволяє здійснювати генерування радикалів та/або іонів. За нормальних умов роботи ці іони переміщаються з прискоренням у напрямку поверхні речовини, яка наноситься на основу, і відривають поверхневі атоми, які надалі осідають на основі. В цей же час бомбардування іонами утвореними в плазмі, призводить до нагрівання тієї речовини, яка наноситься, що дозволяє додати до процесу розпилювання магнетронне напилення. Щоб детальніше ознайомитися із застосуванням цього способу, можна звернутися до патенту ЕР 780 486. Призначену для нанесення покриття основу розміщають у вакуумній камері напроти тигля, який містить речовину, що наноситься. Цей тигель поляризують негативно по відношенню до основи, яку бажано з'єднують з масою. Комплект магнітів, встановлених позаду тигля, забезпечує замкнутий простір для плазми, яка біля нього створюється. Для точного позиціонування основи, призначеної для нанесення покриття, відносно тигля, як правило, основу розташовують на опорному барабані, який може обертатися навколо своєї осі. Разом з тим, такий тип барабана не є необхідним, якщо обробляють основи у вигляді жорстких пластин, таких як товсті металічні листи або скляні пластини. Спосіб запропонований даним винаходом полягає, таким чином, в нанесенні шару металу або металічного сплаву на рухому основу. Зокрема, але не виключно його застосовують для обробки сталевих смуг, переважно покритих цинком або цинковим сплавом. Під цинковим сплавом слід розуміти будь-який цинковий сплав, який містить, щонайменше, 50 % цинку, і який може містити, наприклад, алюміній, залізо, кремній, тощо. Нанесення цього попереднього покриття можна проводити будь-яким відомим способом оцинковування, як гарячого оцинковування зануренням, так і електролітичного осадження або вакуумного напилення. Покриття, яке наноситься відповідно до способу запропонованого даним винаходом, є металічним покриттям на основі елементів, які можуть сублімуватися під час їх вакуумного напилення. Зокрема, це стосується таких елементів, як цинк, магній, хром, марганець і кремній. Зокрема, бажано як покриття наносити магній на заздалегідь оцинковану смугу, після чого 3 UA 101607 C2 5 10 15 20 25 30 35 40 45 50 55 60 можна проводити дифузійну обробку за допомогою будь-якого придатного засобу для отримання кінцевого покриття з Zn-Mg, яке має кращі характеристики корозійної стійкості. Автори даного винаходу спочатку провели випробування з розпилюванням масивного і статичного магнієвого злитка, розміщеного напроти сталевої смуги, яка переміщається усередині вакуумної установки нанесення покриття за допомогою способу SIP. Після закінчення певного часу виробництва було відмічено, що покриття не має однорідної товщини і що швидкість нанесення покриття є відносно низькою. Тому потрібно було зупинити процес нанесення покриття, після чого стало можливим спостерігати стан злитка, зображення якого показане на Фіг. 1. При цьому було встановлено, що ступінь зношування злитка є дуже нерівномірним і, зокрема, більш вираженим напроти зони сильного магнітного поля. Не вдаючись до зайвих теоретичних міркувань, автори даного винаходу вважають, що нестабільність способу нанесення покриття безпосередньо пов'язана з нерівномірністю зношування злитка. Щоб стабілізувати процес, автори винаходу розділили масивний злиток, щонайменше, на дві частини і утримували верхні сторони цих злитків паралельно і на постійній відстані від основи, яка покривалася, безперервно або послідовно компенсуючи зношування, пов'язаний з розпилюванням. Для цього була розроблена перша установка для нанесення покриття способом запропонованим даним винаходом за допомогою способу SIP, яка частково показана на Фіг. 2, де зображений пристрій подачі 1. Цей пристрій розміщують під призначеною для покриття основою (не показана), яка переміщається горизонтально, над системою магнітів А утримання магнітного поля, які знаходяться у водяному резервуарі. Під пристроєм подачі 1 встановлюють протиелектрод (не показаний) і за рахунок розряду між системою протиелектрод/магніти і сталевою смугою створюють плазму. Для кращого розуміння зона переважної ерозії показана у вигляді ланцюжка Т, який характеризує зону інтенсивного магнітного поля. Пристрій подачі 1 містить першу похилу площину 2, нахил якої збільшується зліва направо. Цю похилу площину можна виконувати з будь-якого придатного матеріалу, який не може розпилюватися під час операції, оскільки це може привести до забруднення отриманого покриття. Наприклад, цю першу похилу площину 2 можна виконати з вольфраму. На цій похилій площині 2 розміщують ряд з n злитків L1 – Ln, які знаходяться в контакті один з одним, висота яких зменшується зліва направо. Кут нахилу похилої площини 2 вибирають так, щоб компенсувати зношування злитків L1 – Ln і щоб верхні сторони злитків L1 – Ln залишалися паралельними між собою і паралельними до основи, яка покривалася покриттям, і яка переміщається над пристроєм 1, перпендикулярно до похилої площини 2. Таким чином, зберігається постійна відстань між магнітами і верхньою стороною злитків, а також постійна відстань між верхньою стороною злитків і призначеною для нанесення покриття стороною основи. Дійсно, щоб отримати максимально однорідну плазму, необхідно, щоб відстань між електродами (злитками, які знаходяться, в даному випадку, з одного боку, і основою, з іншого боку) була, як це можливо, максимально постійною. Одночасно з цим необхідно, щоб відстань між магнітами магнетрона і верхньою стороною злитків залишалася постійною. Якщо у міру зношування злитків, причому в будь-якій точці їх верхньої сторони ця умова не витримується, плазма може виявитися більш-менш локально потужнішою, що призведе до нестабільності цієї плазми і, в результаті, до нестабільності напилення. Таким чином, використання похилої площини 2 дозволяє отримувати дуже стабільну плазму в будь-якій точці зони напилення. По обидві сторони від злитків L1 – Ln передбачені дві бічні направляючі 6 з вольфраму, які утримують ці злитки L1 – Ln на одній лінії. Зліва від першого злитка L1 встановлений поршень 3, який діє на цей перший злиток L1 для його поступального переміщення вправо із збереженням його напрямку за допомогою похилої площини 2 і бічної направляючої 6. Переміщення злитка L1 приводить до каскадного переміщення всіх злитків, встановлених на похилій площині 5, поки кінцевий злиток Ln не впаде під дією сили тяжіння в збірний бак 4, призначений для збору використаних злитків, які потім піддають переплавленню і використовують повторно. Коли кінець поршня 3 доходить до рівня першого кінця похилої площини 2, він виявляється в кінці свого ходу і приводиться в рух у зворотному напрямку. На другому етапі вертикальний поршень 5, який діє на майданчик з рядом із p нових злитків R1 – Rp, переміщають вгору, щоб доставити новий злиток на рівень першого кінця похилої площини 2. Після цього поршень 3 входить в контакт з бічною стороною злитка R1, який штовхають до першого злитка L1, який знаходиться у контакті з похилою площиною 2. 4 UA 101607 C2 5 10 15 20 25 30 35 40 45 50 Таким чином, до пристрою можна подавати злитки безперервно, не зупиняючи процес і зберігаючи поверхню злитків, які використовуються одночасно плоскою і паралельною до оброблюваної основи, завдяки похилій площині 2 і рівномірному руху, що створюється поршнем 3. Щоб перекрити основну частину зони інтенсивного магнітного поля Т і, таким чином, оптимізувати швидкість нанесення покриття, встановили другий пристрій подачі 1", абсолютно ідентичний до пристрою 1, напроти другої половини зони Т. Поршень 3" переміщає в даному випадку другий ряд з n злитків L’1 – L'n справа наліво, при цьому похилу площину 2" орієнтують протилежно до похилої площини 2, разом з тим, цілком можливо передбачити два абсолютно однакових пристрої подачі для кожної половини зони Т. Було встановлено, що в цьому варіанті виконання можна оптимізувати розмір злитків, визначаючи їх ширину залежно від ширини зони Т. У другому варіанті виконання, показаному на Фіг. 3, аналогічно до першого варіанту виконання пристрій подачі 11 містить похилу площину 12, на якій встановлюють ряд з n злитків L1 – Ln поперечно по відношенню до основи, яка переміщається в горизонтальній площині (не показана). Навколишнє середовище пристрою подачі є ідентичним до пристрою, описаного з посиланнями на Фіг. 2. Злиток L1 переміщається поршнями 13, які дозволяють пересувати злитки L1 – Ln по похилій площині 12 до моменту їх падіння під дією сили тяжіння в збірний бак (не показаний), встановлений під другим кінцем похилої площини 12. Відновлення запасу злитків відбувається за допомогою плити 14, на якій знаходиться штабель з p злитків R1 – Rp і яка працює так само, як і відповідний пристрій, зображений на Фіг. 2. По обидві сторони від злитків L1 – Ln передбачені дві бічні направляючі 16 з вольфраму, які утримують ці злитки L1 – Ln на одній лінії. Наголошується також, що цей варіант виконання установки запропонованої даним винаходом дозволяє легко адаптувати її до різних значень ширини оброблюваної основи. Дійсно, досить змінити ширину злитків і відстань між деталями 16, щоб отримати пристрій шириною, яка в точності відповідної покриттю, яке наноситься. У третьому варіанті виконання, показаному на Фіг. 4, представлений пристрій подачі 21, який аналогічно до першого варіанта виконання містить дві похилі площини 22 з рядом із n злитків L1 – Ln, який знаходиться на них, і який розташований поперечно по відношенню до основи S, яка переміщається у вертикальній площині. Ці похилі площини 22 додатково містять бічні стінки, які забезпечують нормальне вирівнювання в лінію злитків. Злиток L1 переміщається під дією двох вертикальних поршнів 23 по вертикальній плиті 22, при цьому горизонтальний поршень 25 діє в бічному напрямку на сторону цього злитка, який, таким чином, може бути видалений збоку. Цей варіант виконання дозволяє легко наносити покриття на основу у вертикальному положенні. Це положення дозволяє також дуже легко наносити двостороннє покриття за рахунок установки пристрою подачі відповідно до даного винаходу з кожного боку основи, при цьому весь комплекс знаходиться усередині однієї закритої камери низького тиску, при цьому камера (Фіг. 4) не показана, проте її легко можна представити. Випробування Були проведені випробування на установці відповідно до першого варіанту виконання і за допомогою пристрою напилення індукційною плазмою (SIP). Були використані злитки з чистого цинку або з чистого магнію завтовшки 4 см і шириною 10 см для нанесення покриттів на сталеві смуги, ширина яких коливається від 50 до 200 см. Ці сталеві смуги переміщалися на опорному барабані із швидкістю 100 м/хв. Змінною була також швидкість розпилювання злитків. Відстань між верхньою поверхнею злитків і оброблюваними сталевими смугами зберігалася рівною 5 см, а розмір отвору камери, який відповідав зоні нанесення покриття у напрямку переміщення смуги, встановили рівним 40см. У всіх проведених випробуваннях визначали швидкість переміщення злитків, яку необхідно забезпечити, щоб отримати товщину покриття порядка 1,5 мкм. Результати приведені в наступних трьох таблицях. 55 60 5 UA 101607 C2 Матеріал покриття Ширина смуги (см) Ширина модуля SIP (см) 2 Швидкість розпилювання (г/см /сек) Швидкість переміщення злитка (см/хв.) 15 20 50 70 0,02 4 100 120 0,02 6,8 Матеріал покриття Ширина смуги (см) Ширина модуля SIP (см) 2 Швидкість розпилювання (г/см /сек) Швидкість переміщення злитка (см/хв.) 10 100 120 0,01 3,4 Матеріал покриття Ширина смуги (см) Ширина модуля SIP (см) 2 Швидкість розпилювання (г/см /сек) Швидкість переміщення злитка (см/хв.) 5 50 70 0,01 2 50 70 0,002 1,6 100 120 0,002 2,8 Zn 150 170 0,01 4,8 200 220 0,01 6,2 150 170 0,02 9,6 200 220 0,02 12,4 150 170 0,002 4 200 220 0,002 5,2 Zn Mg Наголошується, що швидкість переміщення злитків в основному залежить від ширини оброблюваної смуги і від швидкості розпилювання матеріалу покриття. Аналогічні результати були отримані за допомогою установок відповідно до другого і третього варіантів виконання. В цілому було встановлено, що швидкість переміщення злитків, яка становить від 1 до 15 см/хв., дозволяє набувати шуканих значень товщини покриття. Якщо необхідно отримати більшу товщину покриття, достатньо переміщати основу перед рядом пристроїв нанесення покриття. Так, щоб отримати товщину цинку порядка 7,5 мкм в умовах випаровування, показаних в приведених вище таблицях, необхідно мати п'ять пристроїв нанесення покриття. Незалежно від вибираного варіанту виконання, перевагою даного винаходу є також те, що він дозволяє відмовитися від застосування графітових тиглів, що дає можливість легко наносити покриття в реактивній атмосфері. Це дозволяє також отримувати покриття з металічних оксидів, нітриду, сульфідів, фторидів, причому за високої швидкості нанесення покриття. Як випливає з опису декількох кращих варіантів виконання винаходу, покриття можна, зокрема, наносити, коли основа переміщається горизонтально або вертикально. Саме собою є зрозумілим, що покриття можна також наносити при будь-якому положенні основи, яке може бути проміжним між горизонтальним і вертикальним положеннями. 25 ФОРМУЛА ВИНАХОДУ 30 35 40 1. Спосіб нанесення покриття щонайменше на одну сторону основи, яку переміщають, шляхом вакуумного напилення шару металу або металічного сплаву, який сублімується, відповідно до якого вказаний метал або металічний сплав розміщують напроти вказаної сторони основи у вигляді щонайменше двох злитків, які знаходяться в контакті один з одним, при цьому під час нанесення покриття поверхню вказаних злитків, обернену до вказаної сторони основи, утримують паралельно до основи і на постійній від неї відстані, який відрізняється тим, що способом вакуумного напилення є спосіб плазмового напилення з створенням сильного магнітного поля під основою та злитками, вказані злитки металу або металічного сплаву, який може сублімуватися, переміщають одночасно за допомогою поступального ходу, при цьому поверхня злитків, протилежна до поверхні, оберненої до основи, знаходиться у контакті з похилою площиною, безперервно або послідовно, щоб утримувати їх поверхні, обернені до основи, паралельними до неї і на постійній від неї відстані. 2. Спосіб нанесення покриття за п. 1, який відрізняється тим, що вказані злитки переміщають одночасно за допомогою поступального ходу в площині, паралельній до площини переміщення основи, і в напрямку, перпендикулярному до напрямку переміщення основи, при цьому поверхня злитків, протилежна поверхні, оберненої до основи, знаходиться у контакті з вказаною похилою площиною. 6 UA 101607 C2 5 10 15 20 25 30 35 40 45 50 55 3. Спосіб нанесення покриття за п. 1, який відрізняється тим, що вказані злитки переміщають одночасно за допомогою поступального ходу в площині, паралельній до площини переміщення основи, і в напрямку, паралельному до напрямку переміщення основи, при цьому поверхня злитків, протилежна поверхні, оберненої до основи, знаходиться у контакті з вказаною похилою площиною. 4. Спосіб нанесення покриття за будь-яким з пп. 1-3, який відрізняється тим, що основу переміщають у вертикальному положенні, при цьому вказані злитки укладають штабелем один на одного. 5. Спосіб нанесення покриття за будь-яким з пп. 1-4, який відрізняється тим, що покриття на основу наносять на обидві її сторони шляхом вакуумного напилення шару металу або металічного сплаву, який сублімується, при цьому вказаний метал або металічний сплав розташовують напроти кожної сторони основи у вигляді щонайменше двох злитків, що знаходяться в контакті один з одним, при цьому під час нанесення покриття поверхню вказаних злитків, обернену до кожної сторони основи, утримують паралельною і на постійній відстані від вказаної сторони основи. 6. Спосіб нанесення покриття за п. 5, який відрізняється тим, що вказаний метал або металічний сплав є однаковим за своїм хімічним складом для кожної сторони основи. 7. Спосіб нанесення покриття за будь-яким з пп. 5, який відрізняється тим, що вказаний метал або металічний сплав є різним за своїм хімічним складом для кожної сторони основи. 8. Спосіб нанесення покриття за будь-яким з пп. 1-7, який відрізняється тим, що вказаний метал або металічний сплав вибирають з групи, до якої входять цинк, магній, хром, марганець, кремній та їхні сплави. 9. Спосіб нанесення покриття за п. 8, який відрізняється тим, що вказаний метал або металічний сплав є магнієм або одним з його сплавів. 10. Спосіб нанесення покриття за будь-яким з пп. 1-9, який відрізняється тим, що основою, яку переміщають, є сталева смуга, яка містить заздалегідь нанесене покриття. 11. Спосіб нанесення покриття за п. 10, який відрізняється тим, що основою, яку переміщають, є сталева смуга, заздалегідь покрита цинком або цинковим сплавом, на яку наносять шар магнію або магнієвого сплаву. 12. Установка для безперервного нанесення покриття на основу (S), щонайменше на одну з її сторін, у вигляді шару металу або металічного сплаву, який сублімується, що містить вакуумну камеру, яка містить: пристрій для вакуумного нанесення покриття, засоби переміщення вказаної основи (S) усередині пристрою нанесення покриття, пристрій (1, 11, 21) подачі металу або металічного сплаву до пристрою нанесення покриття, причому вказаний метал або металічний сплав виконаний у вигляді злитків (L1…, Ln, L'1…, L'n), який містить засоби утримання вказаних злитків в контакті один з одним і утримання поверхні вказаних злитків оберненою до тієї сторони основи (S), на яку нанесено покриття та яка розташована паралельно і на постійній відстані від вказаної основи (S), який відрізняється тим, що вказаний пристрій вакуумного нанесення покриття представлений пристроєм напилення індукційною плазмою (SIP) та магнітами для створення сильного магнітного поля, які розташовані під основою та злитками, пристрій подачі (1, 11, 21) містить засоби, які дозволяють переміщати одночасно вказані злитки (L1…, Ln, L'1…, L'n) циклічно або безперервно, щоб утримувати їх поверхні, обернені до основи (S), паралельними до неї і на постійній від неї відстані, містить щонайменше одну похилу площину. 13. Установка за п. 12, яка відрізняється тим, що пристрій подачі (11) містить щонайменше одну похилу площину (12, 22) з якою вказані злитки (L1…, Ln, L'1…, L'n) входять в контакт своєю стороною, протилежною до сторони, оберненої до вказаної основи (S), при цьому вказані засоби переміщення злитків (L1…, Ln, L'1 …, L'n) дозволяють переміщати їх поступальним ходом в площині, паралельній площині переміщення основи (S), і в напрямку, перпендикулярному до напрямку переміщення основи (S), при цьому площина (12, 22) похилої має нахил, який збільшується у напрямку переміщення злитків (L1…, Ln, L'1 …, L'n). 14. Установка за п. 13, яка відрізняється тим, що засоби переміщення злитків (L1…, Ln, L'1 …, L'n) містять, щонайменше, один поршень (13, 23), який діє на перший злиток (L1, L'1), що знаходиться у контакті з першим кінцем вказаної похилої площини (12, 22) і розташований поперек щодо відношення до основи (S), при цьому вказаний перший злиток (L1, L'1) діє, у свою чергу, на злитки (L2…, Ln, L'2…, L'n), які знаходяться перед ним на вказаній похилій площині (12, 22) до її другого кінця. 7 UA 101607 C2 5 10 15 20 25 30 35 15. Установка за п. 12, яка відрізняється тим, що містить першу похилу площину (12) з злитками (L1…, Ln) і з першим поршнем (13), який діє на перший злиток (L1), що знаходиться у контакті з першим кінцем вказаної першої похилої площини (12), і другу похилу площину (22) з злитками (L'1 …, L'n) із другим поршнем (23), який діє на перший злиток (L'1), що знаходиться у контакті з першим кінцем вказаної другої похилої площини (22), при цьому вказані поршні (13, 23) можуть діяти в одному напрямку або в протилежних напрямах. 16. Установка за п. 15, яка відрізняється тим, що містить два баки (4) для збору використаних злитків (U), що встановлені під кожним другим кінцем вказаних похилих площин (12, 22). 17. Установка за п. 16, яка відрізняється тим, що вказаний пристрій подачі (11, 21) містить щонайменше одну похилу площину (12, 22), з якою вказані злитки (L1…, Ln) входять в контакт своєю стороною, протилежною до сторони, оберненої до вказаної основи (S), при цьому вказані засоби переміщення злитків дозволяють переміщати їх поступальним ходом в площині, паралельній до площини переміщення основи (S), і в напрямку, паралельному до напрямку переміщення основи (S), при цьому вказана площина (12, 22) похилої має нахил, який збільшується у напрямку переміщення злитків (L1..., Ln). 18. Установка за п. 17, яка відрізняється тим, що вказані засоби переміщення злитків (L1…, Ln) містять щонайменше один вертикальний поршень (13, 23), який діє на перший злиток (L1), що знаходиться у контакті з першим кінцем вказаної похилої площини (12, 22) і розташований вздовж основи (S), при цьому вказаний перший злиток (L1) діє, у свою чергу, на злитки (L2…, Ln), які знаходяться перед ним на похилій площині (12, 22) до її другого кінця. 19. Установка за п. 18, яка відрізняється тим, що вона містить бак для збору використаних злитків, встановлений під вказаним другим кінцем похилої площини (12, 22). 20. Установка за будь-яким з пп. 16-19, яка відрізняється тим, що основа (S) переміщається у вертикальному положенні, при цьому вказаний пристрій подачі (21) містить щонайменше одну вертикальну плиту (24), на якій укладають штабелем вказані злитки (L1…, Ln) і яка знаходиться в контакті щонайменше з одним поршнем (13, 23). 21. Установка за будь-яким з пп. 12-20, яка відрізняється тим, що містить пристрій подачі (1, 11, 21) напроти кожної сторони вказаної основи (S), при цьому кожен пристрій подачі (1, 11, 21) може містити однаковий або різний за своїм хімічним складом метал або металічний сплав, а також пристрій вакуумного напилення напроти кожної сторони вказаної основи (S), при цьому весь комплекс (пристрої, зливки, поршні, основа, що рухається, напрямні для злитків, бункери) встановлюють усередині однієї і тієї ж вакуумної камери. 22. Установка за будь-яким з пп. 12-21, яка відрізняється тим, що вказані злитки (L1…, Ln, L'1…, L'n) металу або металічного сплаву можна вибирати з групи, до якої входять цинк, магній, хром, марганець та кремній або їх сплави. 23. Пристрій подачі (1, 11, 21) металу або металічного сплаву установки вакуумного нанесення покриття за будь-яким з пп. 12-16. 8 UA 101607 C2 9 UA 101607 C2 Комп’ютерна верстка І. Скворцова Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 10

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for coating substrate, unit for realization of this method and device for metal delivery to this unit

Автори англійськоюChaleix, Daniel, Jacques, Daniel, Sponem, Florent

Назва патенту російськоюСпособ нанесения покрытия на основание, установка для осуществления способа и устройство подачи металла для этой установки

Автори російськоюШале Даниэль, Жак Даниэль, Спонэм Флоран

МПК / Мітки

МПК: C23C 14/56, C23C 14/24

Мітки: нанесення, установка, здійснення, металу, установки, основу, подачі, спосіб, способу, покриття, пристрій, цієї

Код посилання

<a href="https://ua.patents.su/12-101607-sposib-nanesennya-pokrittya-na-osnovu-ustanovka-dlya-zdijjsnennya-sposobu-ta-pristrijj-podachi-metalu-dlya-cieh-ustanovki.html" target="_blank" rel="follow" title="База патентів України">Спосіб нанесення покриття на основу, установка для здійснення способу та пристрій подачі металу для цієї установки</a>

Попередній патент: Спосіб визначення асиміляційної поверхні посіву гороху з вусатим типом листка

Наступний патент: Спосіб активації хелперних t-клітин

Випадковий патент: Пристрій для випробувань інвалідних крісел колісних