Спосіб нанесення покриття на основу, пристрій вакуумного осадження та злиток на основі цинку

Номер патенту: 99280

Опубліковано: 10.08.2012

Автори: Шоке Патрік, Шалє Даніель, Шміц Бруно, Сільберберґ Ерік

Формула / Реферат

1. Спосіб нанесення покриття на основу (S), в якому шар металевого сплаву, що містить принаймні два металеві елементи, безперервно осаджують на вказану основу (S) за допомогою пристрою вакуумного осадження (1, 11), який містить пристрій (7, 17) для нанесення покриттів струменем пари, що розпилюють на основу (S) зі швидкістю звуку, причому пара складається з вказаних принаймні двох металевих елементів при заданому і постійному відносному вмісті, при цьому вказану пару отримують при випаровуванні ванни металевого сплаву, що складається з вказаних металевих елементів при заданому первинному вмісті, і вказаний первинний склад ванни підтримують постійним в процесі нанесення покриття.

2. Спосіб за п. 1, який відрізняється тим, що вказані металеві елементи є цинком і магнієм.

3. Спосіб за п. 2, який відрізняється тим, що вказаний шар металевого сплаву не містить будь-яких залізо-цинкових інтерметалідних фаз.

4. Спосіб за будь-яким з п. 2 або 3, який відрізняється тим, що шар металевого сплаву складається, переважно, з фази Zn2Mg.

5. Спосіб за будь-яким з п. 1 або 2, який відрізняється тим, що на вказану основу (S) безперервно осаджують шар металевого сплаву на основі цинку із заданим вмістом магнію від 4 до 20 мас. % при випаровуванні ванни металевого сплаву на основі цинку, який спочатку має заданий вміст магнію від 30 до 55 мас. %, причому вказаний первинний вміст підтримують постійним в процесі нанесення покриття.

6. Спосіб за п. 5, який відрізняється тим, що на вказану основу (S) безперервно осаджують шар металевого сплаву на основі цинку із заданим вмістом магнію від 4 до 18 мас. % при випаровуванні ванни металевого сплаву на основі цинку, який спочатку має заданий вміст магнію від 30 до 50 мас. %, причому вказаний первинний вміст підтримують постійним в процесі нанесення покриття.

7. Спосіб за будь-яким з п. 1 або 2, який відрізняється тим, що вказані металеві елементи мають температури випаровування, що відрізняються не більше ніж на 100 °C при вибраному тиску пароутворення.

8. Спосіб за будь-яким з п. 1 або 2, який відрізняється тим, що наносять шар металевого сплаву завтовшки від 0,1 до 20 мкм.

9. Спосіб за будь-яким з п. 1 або 8, який відрізняється тим, що вказана основа (S) є металевою смугою і, переважно, сталевою смугою.

10. Спосіб за п. 9, який відрізняється тим, що вказана металева смуга виготовлена з термозміцненої сталі.

11. Пристрій вакуумного осадження (1, 11) для безперервного нанесення покриттів з металевих сплавів, що містять принаймні два металеві елементи, на рухому основу (S), при цьому пристрій містить камеру (2, 12) вакуумного осадження і засоби для переміщення вказаної основи (S) через камеру (2, 12), причому вказаний пристрій (1, 11), крім того, містить:

пристрій (7, 17) для нанесення покриттів струменем пари зі швидкістю звуку,

засоби для постачання парою вказаного пристрою (7, 17) для нанесення покриттів, причому пара містить принаймні два металеві елементи в заданому і постійному співвідношенні,

засоби (3, 13) для випаровування ванни металевого сплаву, що містить вказані металеві елементи, якими забезпечений вказаний пристрій (7, 17) для нанесення покриттів, і

засоби для регулювання складу ванни металевого сплаву, що дозволяють підтримувати постійний склад ванни впродовж усього процесу.

12. Пристрій (1, 11) за п. 11, який відрізняється тим, що вказані засоби для регулювання складу ванни металевого сплаву містять засоби для подачі розплавленого металевого сплаву регульованого складу до засобів для випаровування (3, 13).

13. Пристрій (1, 11) за п. 12, який відрізняється тим, що вказані засоби для випаровування (3, 13) складаються з випарного тигля (3, 13), забезпеченого нагрівальними засобами і засобами для живлення розплавленим металевим сплавом регульованого складу вказаного випарного тигля (3, 13), які містять перезавантажувану піч (5, 15), сполучену із засобами подачі металевих злитків і забезпечену системою нагрівання, причому вказана перезавантажувана піч (5, 15) сполучена з випарним тиглем (3, 13) для його постачання розплавом.

14. Пристрій (1) за п. 13, який відрізняється тим, що додатково включає засоби для безперервної циркуляції ванни, виконані у вигляді рециркуляційної труби (6), яка сполучає вказаний випарний тигель (3) з вказаною перезавантажуваною піччю (5).

15. Пристрій (1) за п. 14, який відрізняється тим, що вказаний випарний тигель (3) поміщений у вказану вакуумну камеру (2), і вказана перезавантажувана піч (5) знаходиться за межами вказаної вакуумної камери (2).

16. Пристрій (11) за п. 13, який відрізняється тим, що вказана перезавантажувана піч (15) і вказаний випарний тигель (13) розташовані поряд і мають загальну стінку (16) з просвердленим принаймні одним отвором (19), розташованим нижче за рівень ванни металевого сплаву, але вище за дно вказаної печі (15) і вказаного тигля (13).

17. Пристрій (11) за п. 16, який відрізняється тим, що вказаний випарний тигель (13) поміщений в додатково передбачену ізольовану камеру (18), і вказана перезавантажувана піч (15) знаходиться за межами вказаної ізольованої камери (18).

18. Злиток на основі цинку, що містить від 30 до 55 мас. % магнію, який виконано з можливістю використання для здійснення способу за будь-яким з пп. 5 або 6 або в пристрої за будь-яким з пп. 11-17.

19. Злиток за п. 18, який відрізняється тим, що містить від 30 до 50 мас. % магнію.

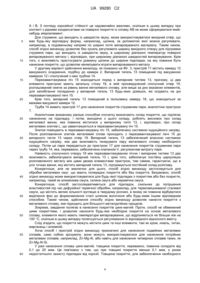

Текст

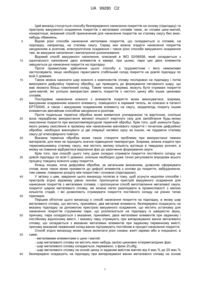

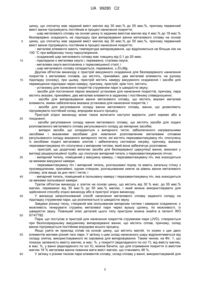

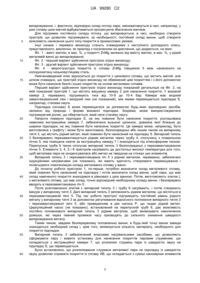

Реферат: Винахід стосується способу нанесення покриття на основу (S), в якому шар металевого сплаву, що містить принаймні два металеві елементи, безперервно наносять на основу (S) за допомогою пристрою (1) вакуумного осадження, що містить пристрій (7) для нанесення покриттів струменем пари, що розпилюють на основу (S), при цьому пара складається з металевих елементів при заданому і постійному відносному вмісті, причому пару розпилюють із швидкістю звуку. Конкретніше, спосіб призначений для нанесення покриттів Zn-Mg. Винахід також стосується пристрою (1) вакуумного осадження для безперервного нанесення покриттів з металевих сплавів, вживаному для здійснення вказаного способу, та злитка на основі цинку, що використовують у вказаному способі або пристрої. UA 99280 C2 (12) UA 99280 C2 UA 99280 C2 5 10 15 20 25 30 35 40 45 50 55 60 Цей винахід стосується способу безперервного нанесення покриттів на основу (підкладку) та пристрою вакуумного осадження покриттів з металевих сплавів таких, як сплави цинк-магній, конкретніше, вказаний спосіб призначений для нанесення покриттів на сталеву смугу без якихнебудь обмежень. Відомі різні способи нанесення металевих покриттів, що складаються із сплавів, на підкладку, наприклад, на сталеву смугу. Серед них можна згадати нанесення покриттів зануренням в розплав, електролітичне осадження і також різні способи вакуумного осадження такі, як вакуумне напилення і магнетронне розпилювання. Відомий спосіб вакуумного напилення, описаний в WO 02/06558, який складається з одночасного напилення двох елементів в камері, при цьому, пара цих двох елементів змішуються до нанесення покриття на підкладку. Проте промислове здійснення цього способу є трудомістким і його неможливо застосовувати, якщо необхідно гарантувати стабільний склад покриття на довгій підкладці по всій її довжині. Також можна наносити шар кожного з компонентів сплаву послідовно на підкладку і потім виконувати дифузійну термічну обробку, що приводить до формування легованого шару, що має якомога більш гомогенний склад. Таким чином, зокрема, можуть бути отримані покриття цинк-магній, які успішно використані замість покриттів з чистого цинку або інших цинкових сплавів. Послідовне нанесення кожного з елементів покриття може виконуватися, зокрема, вакуумним осадженням кожного елементу, поміщеного в окремий тигель, як описано в патенті EP730045, а також і вакуумним осадженням елементу на смугу, заздалегідь покриту іншим елементом звичайним способом занурення в розплав. Проте подальша термічна обробка може виявитися ускладненою та вартісною, оскільки вона передбачає використання великої кількості інертного газу для запобігання будь-якому окисленню покриття при високотемпературній термічній обробці. Крім того, щоб уникнути будьякого ризику окислення в проміжку між нанесенням магнієвого покриття і початком дифузійної обробки, необхідно виконувати ці дві операції негайно одну за іншою, не піддаючи сталеву смугу дії атмосферного повітря. Вказана термічна обробка може також створити проблеми при використанні певних матеріалів, для яких не підходить значне підвищення температури. Зокрема, можна згадати про термозміцнювану сталеву смугу, яка містить велику кількість вуглецю в твердому розчині, в якому не повинне відбуватися виділення фаз до закінчення формування смуги. Крім того, при способі цього типу дуже складно отримати покриття постійного складу на довгій підкладці по всій її довжині, оскільки необхідно дуже точно регулювати впродовж всього процесу товщину кожного шару покриття. Кінець кінцем, хоча дифузійна обробка, за загальним визнанням, дозволяє сформувати сплав, вона також може призвести до дифузії елементів з основи до покриття, забруднюючи, тим самим, поверхню розділу між покриттям і основою (підкладкою). У зв'язку з цим, завдання цього винаходу полягає в тому, щоб усунути недоліки способів і пристроїв згідно відомому рівню техніки, пропонуючи пристрій вакуумного осадження для нанесення покриттів з металевих сплавів, і пропонуючи спосіб виготовлення металевої смуги, покритої шаром металевого сплаву, які можна легко реалізувати в промисловості з малою кількістю стадій, і які дозволяють отримувати покриття постійного складу на різних типах підкладок. Першим об'єктом цього винаходу є спосіб нанесення покриття на підкладку, в якому шар металевого сплаву, що містить, принаймні, два металеві елементи, безперервно осаджують на вказану підкладку за допомогою пристрою вакуумного осадження, що містить установкудля нанесення покриттів струменем пари, що розпилюється на підкладку із швидкістю звуку, причому, пара складається з вказаних, принаймні, двох металевих елементів при заданому і постійному відносному вмісті, і вказану пару отримують при випаровуванні ванни металевого сплаву, що складається з вказаних металевих елементів при заданому первинному вмісті, причому вказаний первинний склад ванни підтримують постійним в процесі нанесення покриття. Спосіб згідно винаходу може також включати різні ознаки, взяті окремо або в поєднанні, а саме: - металевими елементами є цинк і магній; - шар металевого сплаву не містить яких-небудь залізо-цинкових інтерметалідних фаз; - шар металевого сплаву складається, переважно, з фази Zn2Mg; - шар металевого сплаву на основі цинку із заданим вмістом магнію від 4 мас.% до 20 мас.% безперервно осаджують на підкладку при випаровуванні ванни металевого сплаву на основі 1 UA 99280 C2 5 10 15 20 25 30 35 40 45 50 55 60 цинку, що спочатку має заданий вміст магнію від 30 мас.% до 55 мас.%, причому первинний вміст ванни підтримують постійним в процесі нанесення покриття; - шар металевого сплаву на основі цинку із заданим вмістом магнію від 4 мас.% до 18 мас.% безперервно осаджують на підкладку при випаровуванні ванни металевого сплаву на основі цинку, що спочатку має заданий вміст магнію від 30 мас.% до 50 мас.%, причому первинний вміст ванни підтримують постійним в процесі нанесення покриття; - металеві елементи мають температури випаровування, що відрізняються не більше ніж на 100 °C при вибраному тиску пароутворення; - осаджений шар металевого сплаву має товщину від 0,1 до 20 мкм; - підкладкою є металева смуга і, переважно, сталева смуга; - металева смуга виготовлена з термозміцненої сталі; і - шар металевого сплаву складається, переважно, з Zn2Mg. Другим об'єктом винаходу є пристрій вакуумного осадження для безперервного нанесення покриттів з металевих сплавів, що містять, принаймні, два металеві елементи, на рухому підкладку (основу), при цьому, пристрій містить камеру вакуумного осадження і засоби для переміщення підкладки через камеру, причому, пристрій, крім того, містить: - установку для нанесення покриттів струменем пари із швидкістю звуку; - засоби для постачання парою вказаної установки для нанесення покриттів, причому, пара містить вказані, принаймні, два металеві елементи в заданому і постійному співвідношенні; - засоби для випаровування ванни металевого сплаву, що містить вказані металеві елементи, якими забезпечена вказана установка для нанесення покриттів; і - засоби для регулювання складу ванни металевого сплаву, ванни, що дозволяють підтримувати постійний склад, впродовж всього процесу. Пристрій згідно винаходу може також включати наступні варіанти, узяті окремо або в поєднанні: - засоби регулювання складу ванни металевого сплаву, що містять засоби для подачі розплавленого металевого сплаву регульованого складу до випарних засобів; - випарні засоби, що складаються з випарного тигля, забезпеченого нагрівальними засобами і вказаними засобами для живлення розплавленим металевим сплавом регульованого складу вказаного випарного тигля, які містять перезавантажувану піч, сполучену із засобами подачі металевих злитків і забезпечену системою нагріву, причому, вказана перезавантажувана піч сполучена з випарним тиглем, який вона забезпечує розплавом; - пристрій, що додатково включає засоби для безперервної циркуляції ванни, виконані у вигляді рециркуляційної труби, що сполучає випарний тигель з перезавантажуваною піччю; - випарний тигель, поміщений у вакуумну камеру, і перезавантажувану піч, яка знаходиться за межами вакуумної камери; - перезавантажувану піч і випарний тигель, розташовані поряд та мають загальну стінку з просвердленим, принаймні, одним отвором, розташованим нижче за рівень ванни металевого сплаву, але вище за дно печі і тигля; і - випарний тигель, поміщений в ізольовану камеру і перезавантажувану піч, яка знаходиться за межами ізольованої камери. Третім об'єктом винаходу є злиток на основі цинку, що містить від 30 % мас. до 55 мас.% магнію, переважно від 30 мас.% до 50 мас.% магнію, і який можна використовувати для здійснення способу згідно винаходу або в пристрої згідно винаходу. У винаході запропонований спосіб нанесення металевого сплаву заданого складу на підкладку струменем пари, що розпилюється із швидкістю звуку. Завдяки різниці тиску, створеній між ізольованим випарним тиглем і камерою осадження, є можливість генерувати струмінь металевої пари через вузьку щілину, по можливості, із швидкістю звуку. Повніший опис деталей цього типу пристрою можна знайти в патенті WO 97/47782. Пара, що поступає в пристрій для нанесення покриттів струменем пари (JVD), створюється при безпосередньому вакуумному випаровуванні ванни, що містить сплав, причому, склад ванни підтримується постійним впродовж всього процесу. Якщо узяти як приклад сплав на основі цинку, що містить магній, то кожен з цих двох елементів матиме різний тиск пари. У зв'язку з цим склад нанесеного шару відрізнятиметься від складу злитка, використовуваного як сировина для випаровування. Таким чином, на Фіг. 1, що показує залежність вмісту магнію, в мас. %, у покритті (відкладеного по осі Y), від вмісту магнію, в мас. %, у ванні (відкладеного по осі X), можна бачити, що для отримання покриття із вмістом магнію 16 % металева ванна повинна мати вміст магнію, що становить 48 %. У зв'язку з різним тиском пари елементів сплаву, склад сплаву у ванні, використовуваній для 2 UA 99280 C2 5 10 15 20 25 30 35 40 45 50 55 60 випаровування, і, фактично, відповідно склад потоку пари, змінюватимуться в часі, наприклад, у разі сплаву цинк-магній відбуватиметься прогресуюче збагачення магнієм. Для підтримки постійного складу потоку, що випаровується, в часі, необхідно створити пристрій, що дозволяє підтримувати, за необхідності, постійний склад ванни, щоб створити можливість нанесення цього типу покриття в промислових умовах. Інші ознаки і переваги винаходу стануть очевидними з наступного докладного опису, представленого, виключно, як приклад з посиланням на креслення, що додаються, на яких: Фіг. 1 - вміст магнію, в мас. %, у покритті ZnMg залежно від вмісту магнію, в мас. %, у рідкій металевій ванні до випаровування; Фіг. 2 - перший варіант здійснення пристрою згідно винаходу; Фіг. 3 - другий варіант здійснення пристрою згідно винаходу; Фіг. 4 - мікроструктура покриття із сплаву ZnMg товщиною 5 мкм, нанесеного на холоднокатану низьковуглецеву сталь. Нижченаведений опис відноситься до покриття з цинкового сплаву, що містить магній, але цілком очевидно, що пристрій згідно винаходу не обмежений цим покриттям і з його допомогою може бути нанесене безліч інших покриттів на основі металевих сплавів. Перший варіант здійснення пристрою згідно винаходу показаний детальніше на Фіг. 2, на якій показаний пристрій 1, що містить вакуумну камеру 2 для нанесення покриття. У вказаній камері 2, переважно, підтримують тиск від 10-8 до 10-4 бар. Камера має вхідний завантажувальний люк і вихідний люк (не показаний), між якими переміщається підкладка S, наприклад, сталева смуга. Підкладка (основа) S може переміщатися за допомогою будь-яких відповідних засобів, залежно від природи і форми вказаної підкладки. Зокрема, може використовуватися підтримуючий ролик, що обертається, який несе сталеву смугу. Напроти поверхні підкладки S, на яку повинне бути нанесене покриття, розташована невелика екстракційна камера 7, забезпечена вузькою щілиною, довжина якої близька до ширини підкладки, на яку повинне бути нанесене покриття. Ця камера може, наприклад, бути виготовлена з графіту і може бути змонтована, безпосередньо або іншим чином на випарному тиглі 3, що містить рідкий метал, який повинен бути нанесений на підкладку S. Випарний тигель 3 безперервно перезавантажується рідким металом через трубу 4, сполучену з плавильною піччю 5, яка поміщена нижче за екстракційну камеру 7 і знаходиться під атмосферним тиском. Перепускна труба 6 також сполучає випарний тигель 3 безпосередньо з перезавантажуваною піччю 5. Елементи 3, 4, 5 і 6 пристроїв нагрівають до достатньо високої температури для того, щоб металева пара не конденсувалася або метал не тверднув на стінках цих елементів. Випарний тигель 3 і перезавантажувана піч 5 з рідким металом, переважно, забезпечені індукційними нагрівачами (не показано), які мають здатність створювати перемішування і полегшувати гомогенізацію складу металевого сплаву у ванні. До початку роботи пристрою 1, по-перше, потрібно визначити склад металевого сплаву, який повинен бути нанесений на підкладку і потім визначити склад ванни, щоб пара, що має склад наміченого покриття знаходився в рівновазі з цією ванною. Потім, виготовляють злитки L з металевого сплаву, що має склад, точно відповідний необхідному складу ванни, і безперервно вводять в перезавантажувану піч 5. Після розплавлення злитків L випарний тигель 3 і трубу 6 нагрівають, і потім створюють вакуум у випарному тиглі 3. Далі випарний тигель 3 заповнюють рідким металом, що міститься в перезавантажуваній печі 5. Під час роботи пристрої підтримують постійний рівеньрідкого металу у випарному тиглі 3 за допомогою регулювання відносного положення випарного тигля 3 і перезавантажуваної печі 5, або приведенням в дію насоса P, що подає рідкий метал. Циркуляційний насос (не показано), встановлений на перепускній трубі 6, дає можливість постійно поповнювати випарний тигель 3 рідким металом, щоб мінімізувати накопичення домішок, які через певний проміжок часу призводять до сильного зниження швидкості випаровування металу. Таким чином, завдяки безперервному поповненню ванни, в будь-якій точці ванни завжди знаходиться необхідний склад і, крім того, мінімізується кількість матеріалу, необхідного для покриття підкладки. Випарний тигель 3 забезпечений власними нагрівальними засобами, що дозволяють сформувати пару і живити установку для нанесення покриттів паровим струменем, що складається з екстракційної камери 7, що розпилює струмінь пари із швидкістю звуку на підкладку S, що переміщається. Було встановлено, що розпилювання струменя металевої пари на підкладку із швидкістю звуку дозволяє отримати покриття із сплаву AB, що складається з суміші наномірних елементів 3 UA 99280 C2 5 10 15 20 25 30 35 40 45 50 55 60 A і B. З погляду корозійної стійкості це надзвичайно важливо, оскільки в цьому випадку при контакті з рідкими конденсатами на поверхні покриття із сплаву AB не може сформуватися якийнебудь мікроелемент. Для струменя, що виходить із швидкістю звуку, може використовуватися вихідний отвір, що має будь-яку відповідну форму, наприклад, щілина, за допомогою якої можна регулювати, наприклад, в подовжньому напрямі по ширині потік випаровуваного матеріалу. Таким чином, спосіб згідно винаходу дозволяє без зусиль регулювати ширину вихідного отвору для підтримки струменя пари, що виходить із швидкістю звуку, в широкому діапазоні температур поверхні випаровуваного металу і, відповідно, при широкому діапазоні швидкостей випаровування. Крім того, є можливість пристосувати довжину щілини до ширини підкладки, на яку повинне бути нанесене покриття, що дозволяє мінімізувати втрати випаровуваного металу. У другому варіанті здійснення винаходу, як показано на Фіг. 3, пристрій 11 містить камеру 12 вакуумного осадження, подібну до камери 2. Випарний тигель 13 поміщений під вакуумною камерою 12 і сполучений з нею трубою 14. Перезавантажувана піч 15 знаходиться поряд з випарним тиглем 13, причому, ці два елементи пристрою мають загальну стінку 16, в якій просвердлений сполучний отвір 19, розташований нижче за рівень ванни металевого сплаву, але вище за дно вказаних елементів, для запобігання попаданню у випарний тигель 13 будь-яких домішок, які осідають на дні перезавантажуваної печі 15. Крім того, випарний тигель 13 поміщений в ізольовану камеру 18, що знаходиться за межами вакуумної камери 12. Труба 14 живить пристрій 17 для нанесення покриттів струменем пари, аналогічне пристрою 7. Аналогічним вказаному раніше способом спочатку визначають склад покриття, що підлягає нанесенню на підкладку, і потім, виходячи з цього складу, роблять висновок про склад металевої ванни, яка повинна міститися у випарному тиглі 13, і, відповідно, про склад металевих злитків L, що завантажуються в перезавантажувану піч 15. Злитки поміщають в перезавантажувану піч 15, забезпечену системою індукційного нагріву. Після розплавлення злитків металевий сплав проходить з перезавантажуваної печі 15 до випарного тигля 13 через отвір 19. Випарний тигель 13 забезпечений власною системою індукційного нагріву, яка дає можливість генерувати пару металевого сплаву необхідного складу. Потім ця пара передається до пристрою 17 для нанесення покриттів струменем пари через трубу 14, яка, переважно, забезпечена клапаном V, регулюючим витрату пари. Наявність сполучного отвору 19 між перезавантажуваною піччю і випарним тиглем 13 дає можливість забезпечувати випарний тигель 13 і, крім того, забезпечує постійну циркуляцію розплавленого металу між цими двома елементами пристрою, тим самим, гарантуючи, що в усіх точках ванни, яку містить випарний тигель 13, підтримується постійний склад розплаву. Конкретніше, але не виключно для цього, спосіб згідно винаходу застосовується для обробки металевих смуг, що мають попереднє покриття або без покриття. Безумовно, спосіб згідно винаходу може використовуватися для будь-якої підкладки з покриттям або без покриття, наприклад, такий як алюмінієва смуга, скляна смуга або керамічна смуга. Конкретніше, спосіб застосовуватиметься для підкладок, схильних до погіршення властивостей під час дифузійної термічної обробки, наприклад, для термозміцнюваної сталевої смуги, що містить великі кількості вуглецю в твердому розчині, в якому не повинне відбуватися виділення фаз до формозмінення сталі шляхом волочіння або будь-яким іншим відповідним способом. Таким чином, здійснення способу згідно винаходу дозволяє нанести покриття з металевого сплаву, яке підходить для більшості металургійних процесів. Зокрема, завдання полягає в нанесенні покриттів цинк-магній. Проте, спосіб не обмежений цими покриттями, і дозволяє наносити будь-яке необхідне покриття на основі металевого сплаву, елементи якого мають температури випаровування, що відрізняються не більше ніж на 100 °C, оскільки в цьому випадку полегшується регулювання їх відповідного відносного вмісту. Слід згадати, що покриття можуть містити цинк та інші елементи, такі як хром, нікель, титан, марганець і алюміній. Хоча спосіб і пристрій згідно винаходу призначені для нанесення подвійних металевих сплавів, само собою зрозуміло, вони можуть використовуватися для нанесення потрійних металевих сплавів, наприклад, Zn-Mg-Al, або навіть для нанесення четверних сплавів таких, як Zn-Mg-Al-Si. У разі нанесення сплаву цинк-магній, товщина покриття, переважно, повинна складати від 0,1 до 20 мкм. Це пов'язано з тим, що при товщині покриття менше 0,1 мкм, є ризик недостатнього захисту підкладки від корозії. Товщина покриття, для забезпечення необхідного 4 UA 99280 C2 5 10 рівня захисту від корозії, не повинна перевищувати 20 мкм, у зв'язку з цим немає необхідності виходити за межі цієї товщини, зокрема, в автомобільній галузі або будівельній галузі. Зазвичай товщина покриття, вживаного в автомобільній галузі, обмежується 5 мкм. Випробування в промислових умовах показали, що при нанесенні покриттів вказаним способом, завдяки направленій орієнтації струменя є можливість досягти високої швидкості осадження покриття товщиною 5 мкм із сплаву ZnMg при переміщенні підкладки на технологічній лінії із швидкістю 10 м/хв., при цьому, вихід матеріалу складає більше 98 %. Крім того, завдяки вищій енергії пари досягається чудова щільність шарів отриманого покриття. На Фіг. 4 показана мікроструктура покриття сплавом ZnMg товщиною 5 мкм, нанесеного на холоднокатану низьковуглецеву сталь. ФОРМУЛА ВИНАХОДУ 15 20 25 30 35 40 45 50 55 1. Спосіб нанесення покриття на основу (S), в якому шар металевого сплаву, що містить принаймні два металеві елементи, безперервно осаджують на вказану основу (S) за допомогою пристрою вакуумного осадження (1, 11), який містить пристрій (7, 17) для нанесення покриттів струменем пари, що розпилюють на основу (S) зі швидкістю звуку, причому пара складається з вказаних принаймні двох металевих елементів при заданому і постійному відносному вмісті, при цьому вказану пару отримують при випаровуванні ванни металевого сплаву, що складається з вказаних металевих елементів при заданому первинному вмісті, і вказаний первинний склад ванни підтримують постійним в процесі нанесення покриття. 2. Спосіб за п. 1, який відрізняється тим, що вказані металеві елементи є цинком і магнієм. 3. Спосіб за п. 2, який відрізняється тим, що вказаний шар металевого сплаву не містить будьяких залізо-цинкових інтерметалідних фаз. 4. Спосіб за будь-яким з п. 2 або 3, який відрізняється тим, що шар металевого сплаву складається, переважно, з фази Zn2Mg. 5. Спосіб за будь-яким з п. 1 або 2, який відрізняється тим, що на вказану основу (S) безперервно осаджують шар металевого сплаву на основі цинку із заданим вмістом магнію від 4 до 20 мас. % при випаровуванні ванни металевого сплаву на основі цинку, який спочатку має заданий вміст магнію від 30 до 55 мас. %, причому вказаний первинний вміст підтримують постійним в процесі нанесення покриття. 6. Спосіб за п. 5, який відрізняється тим, що на вказану основу (S) безперервно осаджують шар металевого сплаву на основі цинку із заданим вмістом магнію від 4 до 18 мас. % при випаровуванні ванни металевого сплаву на основі цинку, який спочатку має заданий вміст магнію від 30 до 50 мас. %, причому вказаний первинний вміст підтримують постійним в процесі нанесення покриття. 7. Спосіб за будь-яким з п. 1 або 2, який відрізняється тим, що вказані металеві елементи мають температури випаровування, що відрізняються не більше ніж на 100 °C при вибраному тиску пароутворення. 8. Спосіб за будь-яким з п. 1 або 2, який відрізняється тим, що наносять шар металевого сплаву завтовшки від 0,1 до 20 мкм. 9. Спосіб за будь-яким з п. 1 або 8, який відрізняється тим, що вказана основа (S) є металевою смугою і, переважно, сталевою смугою. 10. Спосіб за п. 9, який відрізняється тим, що вказана металева смуга виготовлена з термозміцненої сталі. 11. Пристрій вакуумного осадження (1, 11) для безперервного нанесення покриттів з металевих сплавів, що містять принаймні два металеві елементи, на рухому основу (S), при цьому пристрій містить камеру (2, 12) вакуумного осадження і засоби для переміщення вказаної основи (S) через камеру (2, 12), причому вказаний пристрій (1, 11), крім того, містить: пристрій (7, 17) для нанесення покриттів струменем пари зі швидкістю звуку, засоби для постачання парою вказаного пристрою (7, 17) для нанесення покриттів, причому пара містить принаймні два металеві елементи в заданому і постійному співвідношенні, засоби (3, 13) для випаровування ванни металевого сплаву, що містить вказані металеві елементи, якими забезпечений вказаний пристрій (7, 17) для нанесення покриттів, і засоби для регулювання складу ванни металевого сплаву, що дозволяють підтримувати постійний склад ванни впродовж усього процесу. 12. Пристрій (1, 11) за п. 11, який відрізняється тим, що вказані засоби для регулювання складу ванни металевого сплаву містять засоби для подачі розплавленого металевого сплаву регульованого складу до засобів для випаровування (3, 13). 5 UA 99280 C2 5 10 15 20 13. Пристрій (1, 11) за п. 12, який відрізняється тим, що вказані засоби для випаровування (3, 13) складаються з випарного тигля (3, 13), забезпеченого нагрівальними засобами і засобами для живлення розплавленим металевим сплавом регульованого складу вказаного випарного тигля (3, 13), які містять перезавантажувану піч (5, 15), сполучену із засобами подачі металевих злитків і забезпечену системою нагрівання, причому вказана перезавантажувана піч (5, 15) сполучена з випарним тиглем (3, 13) для його постачання розплавом. 14. Пристрій (1) за п. 13, який відрізняється тим, що додатково включає засоби для безперервної циркуляції ванни, виконані у вигляді рециркуляційної труби (6), яка сполучає вказаний випарний тигель (3) з вказаною перезавантажуваною піччю (5). 15. Пристрій (1) за п. 14, який відрізняється тим, що вказаний випарний тигель (3) поміщений у вказану вакуумну камеру (2), і вказана перезавантажувана піч (5) знаходиться за межами вказаної вакуумної камери (2). 16. Пристрій (11) за п. 13, який відрізняється тим, що вказана перезавантажувана піч (15) і вказаний випарний тигель (13) розташовані поряд і мають загальну стінку (16) з просвердленим принаймні одним отвором (19), розташованим нижче за рівень ванни металевого сплаву, але вище за дно вказаної печі (15) і вказаного тигля (13). 17. Пристрій (11) за п. 16, який відрізняється тим, що вказаний випарний тигель (13) поміщений в додатково передбачену ізольовану камеру (18), і вказана перезавантажувана піч (15) знаходиться за межами вказаної ізольованої камери (18). 18. Злиток на основі цинку, що містить від 30 до 55 мас. % магнію, який виконано з можливістю використання для здійснення способу за будь-яким з пп. 5 або 6 або в пристрої за будь-яким з пп. 11-17. 19. Злиток за п. 18, який відрізняється тим, що містить від 30 до 50 мас. % магнію. 6 UA 99280 C2 Комп’ютерна верстка Л. Купенко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 7

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for coating substrate and device for vacuum deposition and ingot based on zinc

Автори англійськоюChoquet, Patrick, Silberberg, Eric, Schmitz, Bruno, Chaleix, Daniel

Назва патенту російськоюСпособ нанесения покрытия на основу, устройство вакуумного осаждения и слиток на основе цинка

Автори російськоюШоке Патрик, Сильберберг Эрик, Шмиц Бруно, Шале Даниэль

МПК / Мітки

МПК: C23C 14/24, C23C 14/56, C23C 14/16

Мітки: основу, нанесення, покриття, спосіб, пристрій, цинку, осадження, основі, вакуумного, злиток

Код посилання

<a href="https://ua.patents.su/9-99280-sposib-nanesennya-pokrittya-na-osnovu-pristrijj-vakuumnogo-osadzhennya-ta-zlitok-na-osnovi-cinku.html" target="_blank" rel="follow" title="База патентів України">Спосіб нанесення покриття на основу, пристрій вакуумного осадження та злиток на основі цинку</a>

Попередній патент: Заміщені сульфонаміди, спосіб їх одержання, фармацевтична композиція, що їх містить, та їх застосування

Наступний патент: Вітротурбіна зі змішувачами і ежекторами

Випадковий патент: Спосіб визначення сейсмонебезпечних зон в гірничих масивах під час вибухів