Спосіб карбонілування для одержання метилацетату

Номер патенту: 101704

Опубліковано: 25.04.2013

Автори: Робертс Марк Стівен, Кі Леслі Енн, Хейзел Ніколас Джон, Санлі Джон Гленн

Формула / Реферат

1. Спосіб одержання метилацетату, що включає карбонілування диметилового ефіру монооксидом вуглецю в одній або більшій кількості зон реакції карбонілування у присутності морденітного каталізатора з одержанням продукту метилацетату, який відрізняється тим, що щонайменше в одну зі зазначених зон реакції додають щонайменше один із наступних: метилацетат і оцтову кислоту.

2. Спосіб за п. 1, який здійснюють у присутності водню.

3. Спосіб за п. 1 або п. 2, у якому молярне відношення кількості метилацетату до кількості диметилового ефіру перебуває у діапазоні від 1:100 до 5:1.

4. Спосіб за п. 3, у якому молярне відношення кількості метилацетату до кількості диметилового ефіру перебуває у діапазоні від 1:10 до 3:1.

5. Спосіб за будь-яким із пп. 1-4, у якому метилацетат додають у зону реакції у кількості, що перебуває у діапазоні від 0,05 до 5 мол. % у перерахунку на повну кількість газів, що завантажуються, включаючи рециркульовані продукти.

6. Спосіб за п. 5, у якому метилацетат додають у зону реакції у кількості, що перебуває у діапазоні від 0,5 до 5 мол. % у перерахунку на повну кількість газів, що завантажуються, включаючи рециркульовані продукти.

7. Спосіб за будь-яким із пп. 1-6, у якому метилацетат додають у зону реакції у вигляді свіжого й/або рециркульованого метилацетату й/або у вигляді продукту метилацетату, що утворився.

8. Спосіб за будь-яким із пп. 1-7, у якому метилацетат вводять у зону реакції при запуску способу карбонілування.

9. Спосіб за п. 1 або п. 2, у якому оцтову кислоту додають у зону реакції у кількості, що перебуває у діапазоні від більше 0 до 1 мол. % у перерахунку на повну кількість газів, що завантажуються, включаючи рециркульовані продукти.

10. Спосіб за п. 9, у якому оцтову кислоту додають у зону реакції у кількості, що перебуває у діапазоні від 0,1 до 0,8 мол. % у перерахунку на повну кількість газів, що завантажуються, включаючи рециркульовані продукти.

11. Спосіб за будь-яким із пп. 1-10, у якому морденітний каталізатор вибраний з групи, що включає Н-морденіт, морденіт, що містить мідь, і морденіт, що містить срібло.

12. Спосіб за будь-яким із попередніх пунктів, який здійснюють у 2-30 послідовних зонах реакції.

13. Спосіб за п. 12, у якому диметиловий ефір вводять у зону реакції у вигляді свіжого й/або рециркульованого диметилового ефіру.

14. Спосіб за п. 13, у якому диметиловий ефір вводять у зону реакції у вигляді свіжого диметилового ефіру разом щонайменше з одним із наступних: свіжий і/або рециркульований метилацетат і оцтова кислота.

15. Спосіб за будь-яким із попередніх пунктів, у якому продукт метилацетат, що утворився, гідролізують з одержанням оцтової кислоти.

Текст

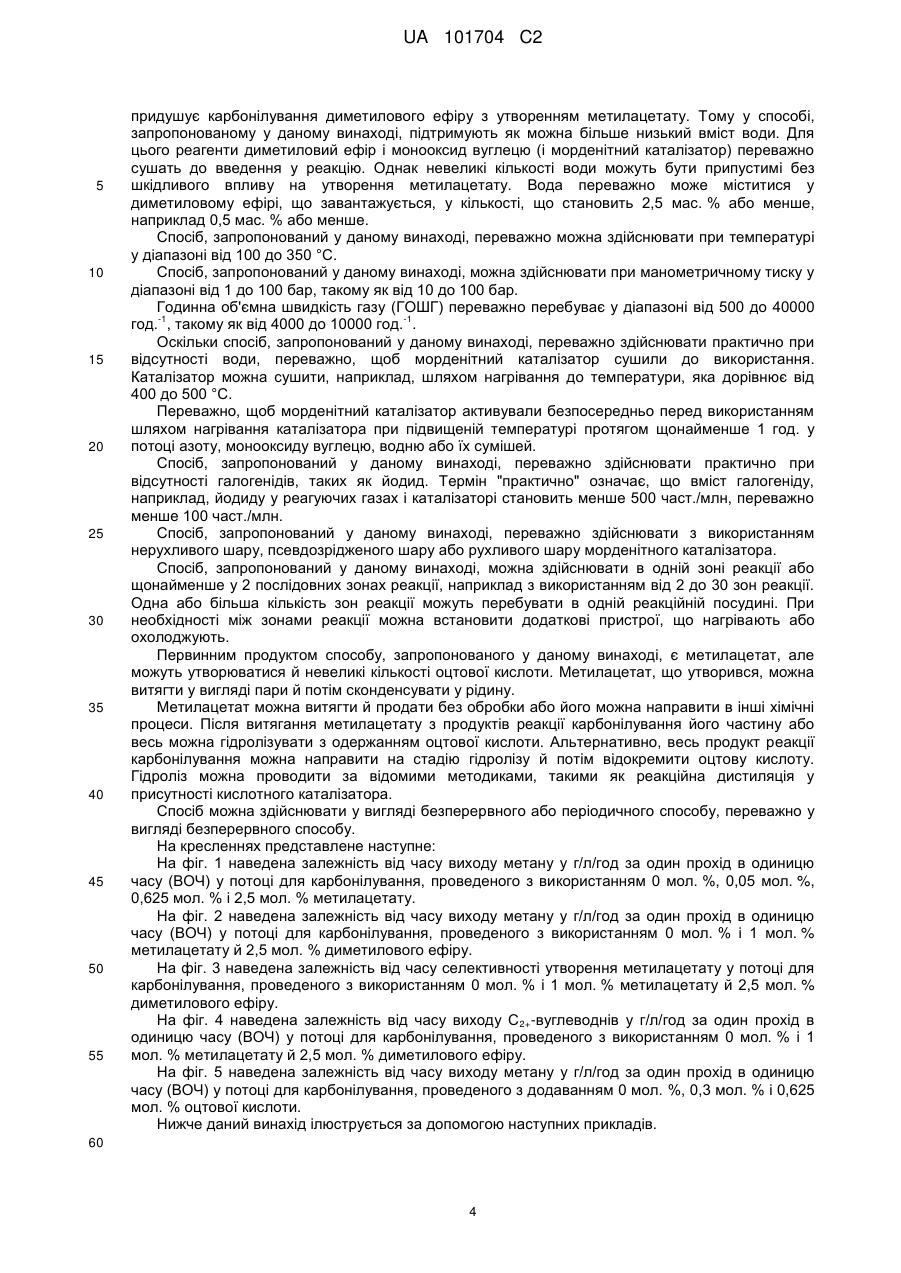

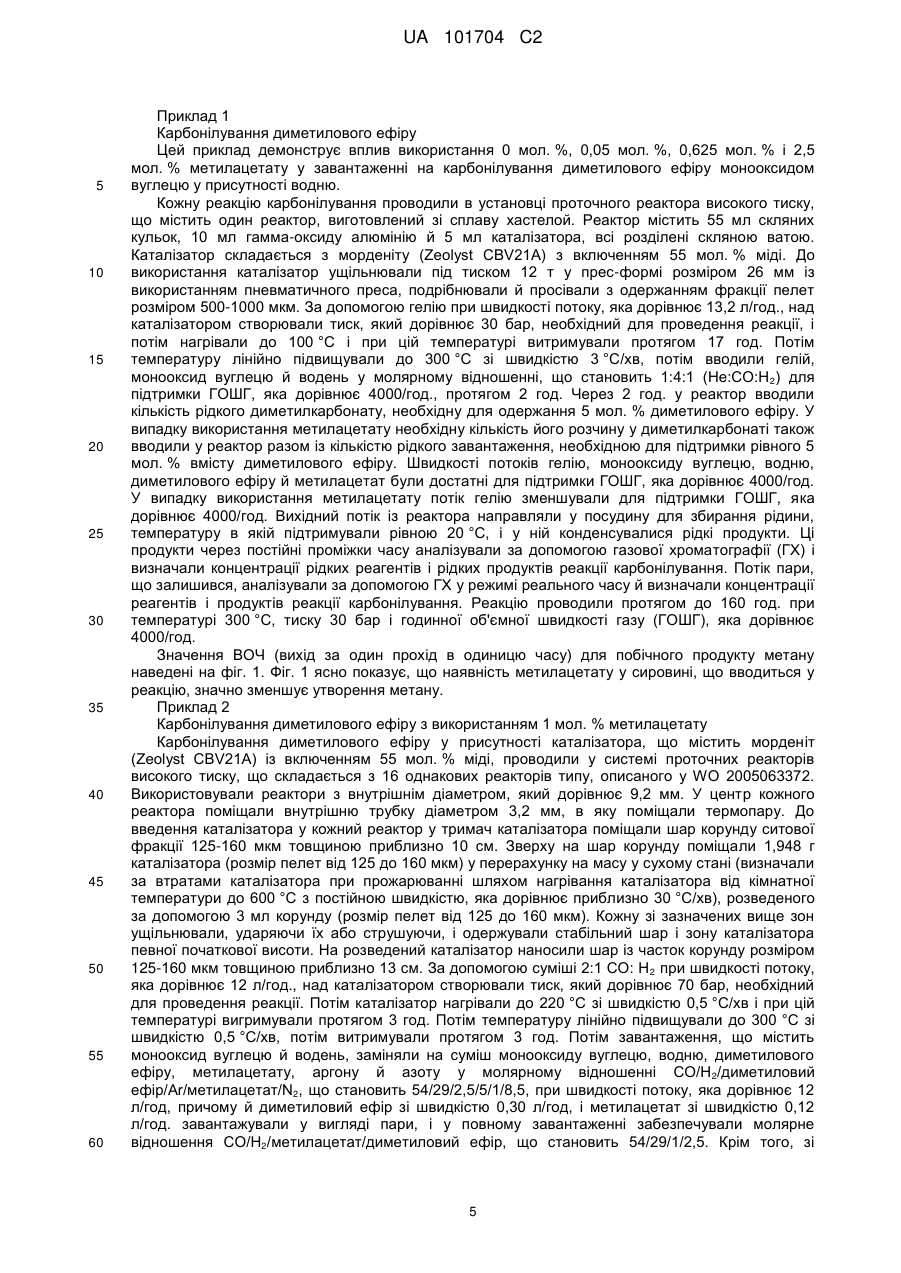

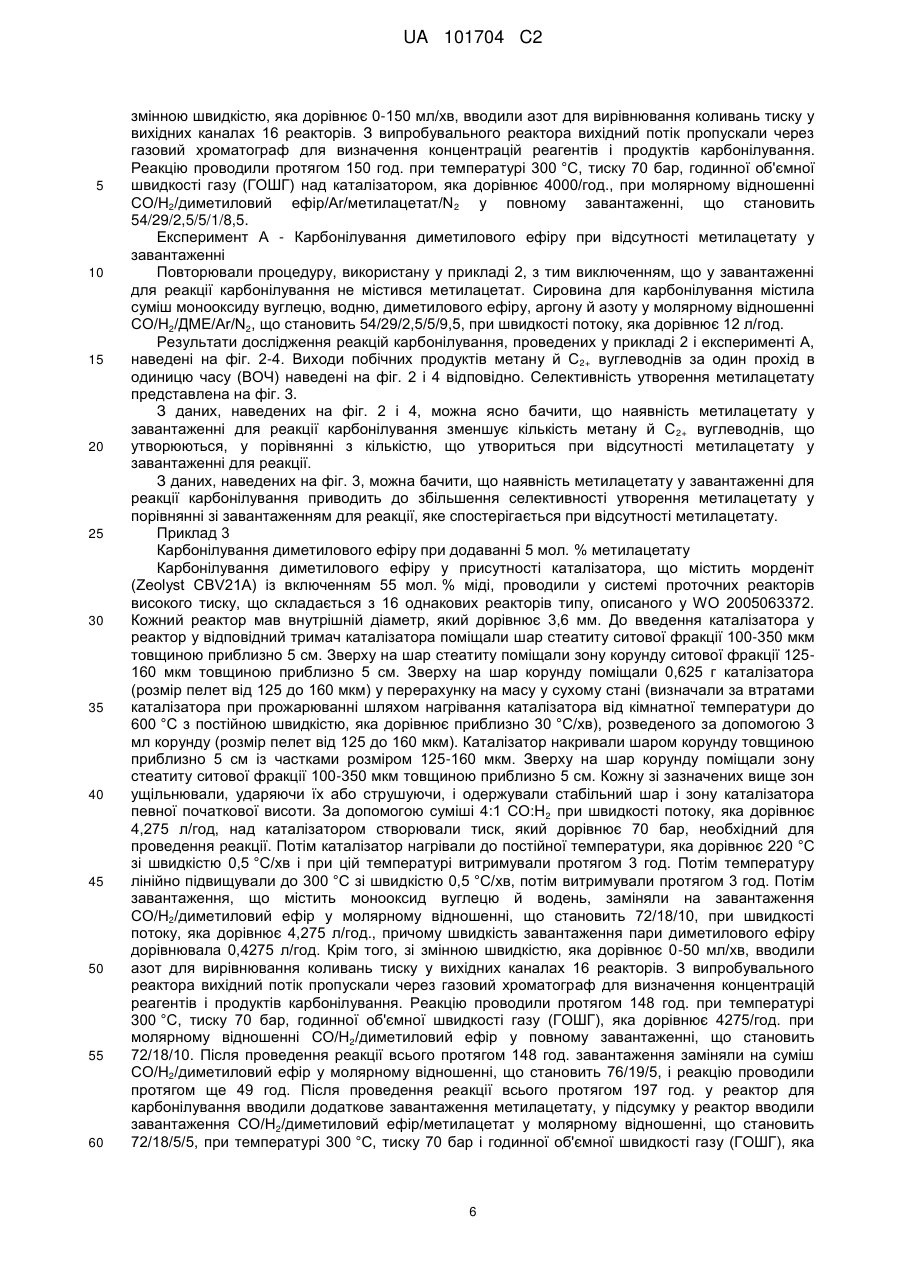

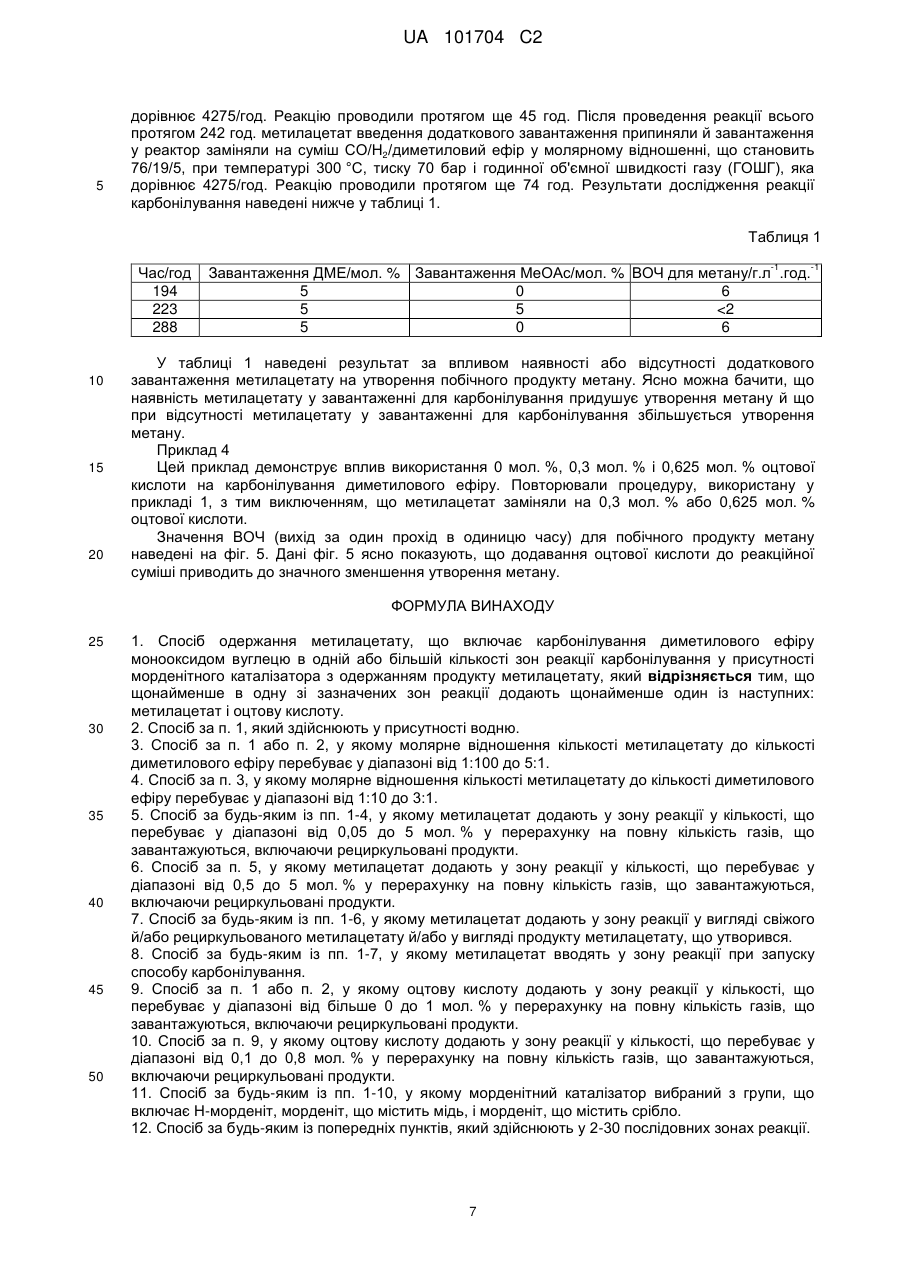

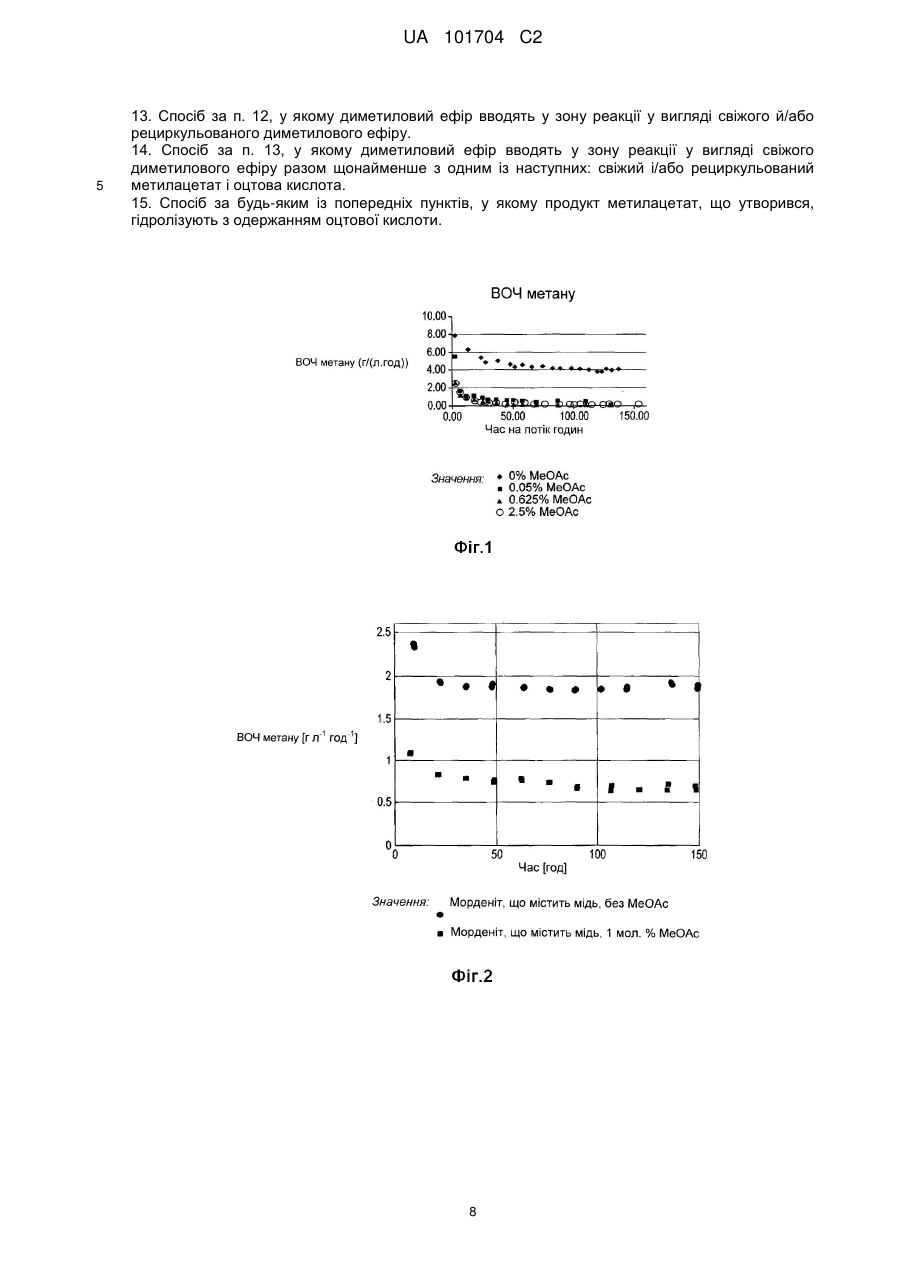

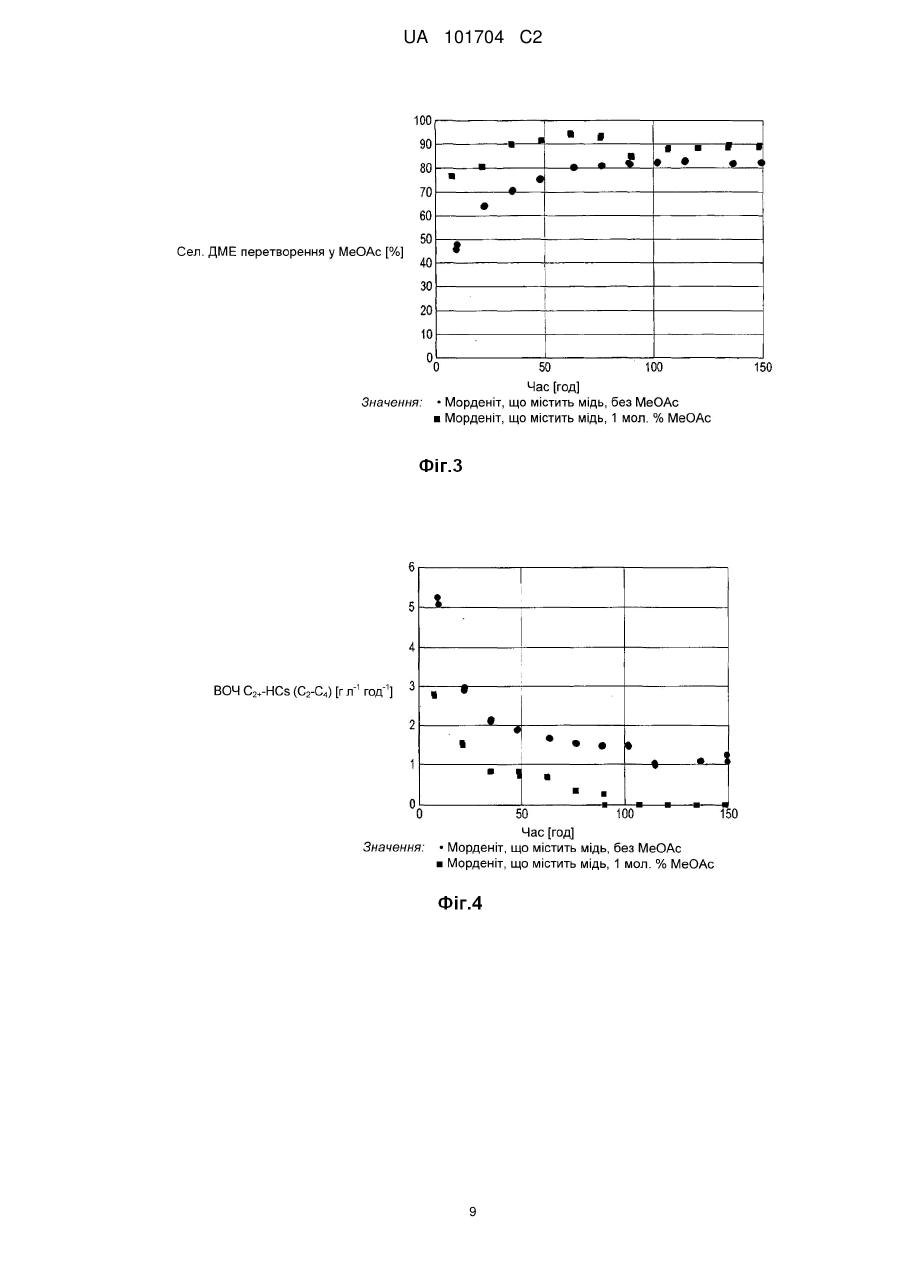

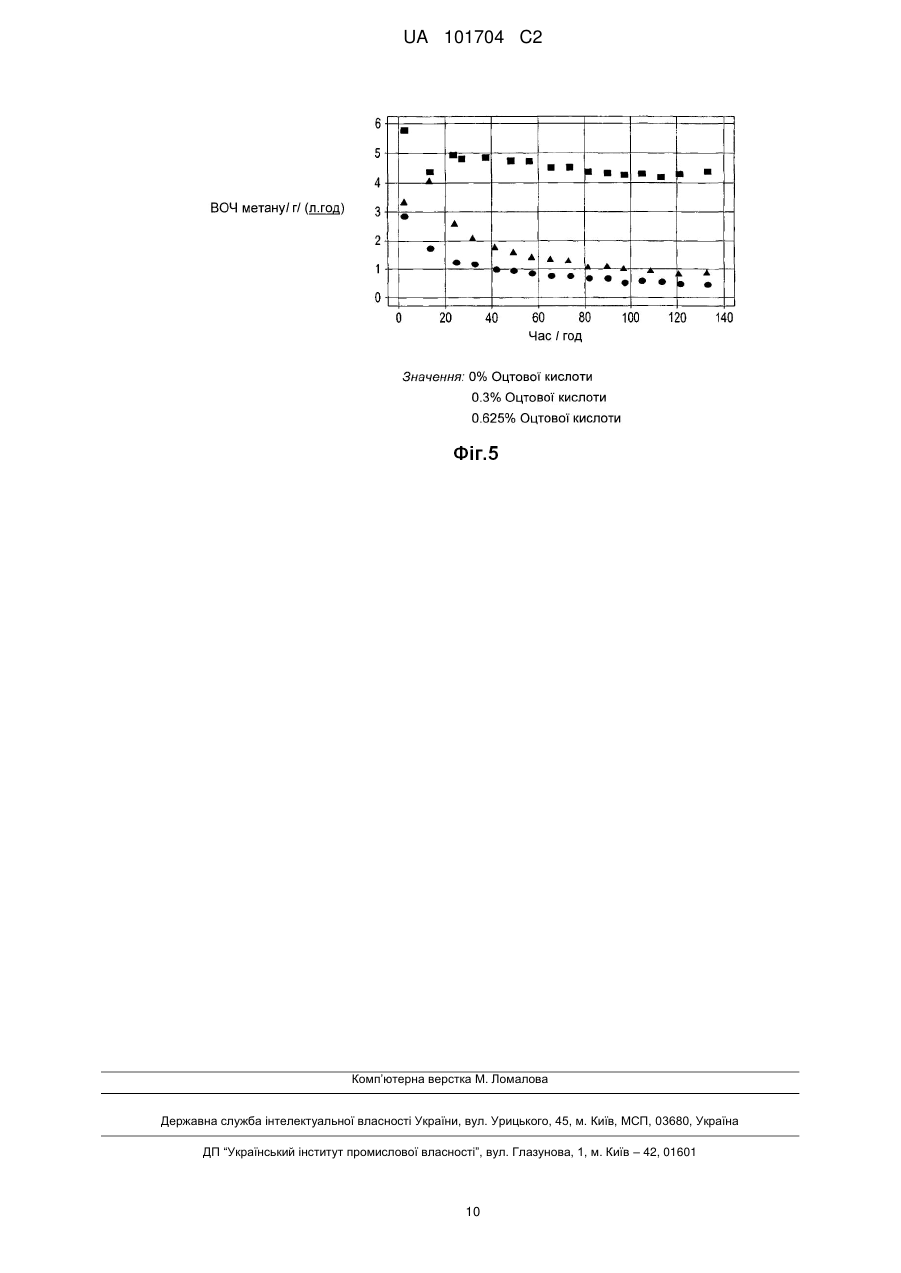

Реферат: У заявці описаний спосіб одержання метилацетату за реакцією диметилового ефіру з монооксидом вуглецю у реакторі для карбонілування, що містить морденітний каталізатор, у присутності доданого метилацетату й/або оцтової кислоти. UA 101704 C2 (12) UA 101704 C2 UA 101704 C2 5 10 15 20 25 30 35 40 45 50 55 60 Даний винахід належить до способу карбонілування для одержання метилацетату за реакцією диметилового ефіру (ДМЕ) з монооксидом вуглецю у присутності доданого метилацетату й/або оцтової кислоти й морденітного каталізатора. У промисловості використовують рідкофазні способи карбонілування, такі як карбонілування метанолу й/або його реакційноздатних похідних у присутності і омогенних каталізаторів із одержанням оцтової кислоти. Також відомі газофазні способи карбонілування з використанням метанолу й диметилового ефіру за допомогою гетерогенних каталізаторів. В КР-А-0596632 описаний парофазний спосіб карбонілування метанолу з одержанням оцтової кислоти при високих температурах і тисках у присутності морденітного каталізатора, в який включені мідь, нікель, іридій, родій або кобальт. У WO 01/07393 описаний спосіб каталітичного перетворення сировини, що містить монооксид вуглецю й водень, з одержанням щонайменше одного з наступних: спирту, простого ефіру та їх суміші, і реакції монооксиду вуглецю щонайменше з одним з наступних: спирт, простий ефір та їх суміші, у присутності каталізатора, вибраного з групи, що включає тверді надкислоти, гетерополікислоти, глини, цеоліти й молекулярні сита, при відсутності галогенідидного промотору, при температурі й тиску, достатніх для одержання щонайменше одного з наступних: складний ефір, кислота, ангідрид кислоти та їх суміші. У WO 2005/105720 описаний спосіб одержання карбонової кислоти й/або її ефіру або ангідриду шляхом карбонілування аліфатичного спирту або його реакційноздатного похідного монооксидом вуглецю практично при відсутності галогенів при температурі у діапазоні 250600 °C і тиску у діапазоні від 10 до 200 бар у присутності морденітного каталізатора, який модифікований міддю, нікелем, іридієм, родієм або кобальтом і як каркасні елементи містить кремній, алюміній і щонайменше один із наступних: галій, бор і залізо. У WO 2006/121778 описаний спосіб одержання нижч. алкілового ефіру нижч. аліфатичної карбонової кислоти шляхом карбонілування в основному безводному середовищі нижч. алкілового простого ефіру, такого як диметиловий ефір, монооксидом вуглецю у присутності морденітного або ферьєритного каталізатора. Недоліком проведення реакцій карбонілування у присутності цеолітного каталізатора, такого як морденітний, є те, що селективність продукту карбонілування, метилацетату, знижується внаслідок утворення побічних продуктів і, зокрема, утворення побічних продуктів метану й С 2+вуглеводнів. С2+-Вуглеводні звичайно являють собою С2-С6-аліфатичні вуглеводні, такі як етан і пропан, С2-С6-алкени, такі як етилен і пропілен. Також можуть утворитися ароматичні вуглеводні, такі як метиловані бензоли, наприклад, ксилоли. Таким чином, було б корисно, якби можна було зменшити утворення такого побічного продукту у способах одержання метилацетату карбонілуванням при каталізі морденітом. Відповідно до винаходу було встановлено, що, якщо реакцію карбонілування проводити у присутності доданого метилацетату (тобто метилацетату, що доданий на додаток до того, який утвориться у вигляді продукту реакції карбонілування між диметиловим ефіром і монооксидом вуглецю) і/або оцтової кислоти, то зменшується у творення побічних продуктів. Відповідно до цього даний винахід відноситься до способу одержання метилацетату, що включає карбонілування диметилового ефіру монооксидом вуглецю в одній або більшій кількості зон реакції карбонілування у присутності морденітного каталізатора з одержанням метилацетату, який відрізняється тим, що щонайменше в одну зі зазначених зон реакції додають щонайменше один із наступних: метилацетат і оцтову кислоту. Відповідно до винаходу було встановлено, що, якщо у способі карбонілування завантажують щонайменше один із наступних: метилацетат і оцтову кислоту, то зменшується утворення побічних продуктів і, зокрема, зменшується утворення побічних продуктів метану й С 2+вуглеводнів. Крім того, якщо метилацетат міститься у диметиловому ефірі, що завантажується, який вводиться у зону реакції при запуску реакції карбонілування, то було встановлено, що значно зменшується утворення вуглеводню й тим самим забезпечується поліпшення запуску реакції. Таким чином, даний винахід також відноситься до застосування щонайменше одного з наступних: метилацетату й оцтової кислоти у способі карбонілування для зменшення утворення побічних продуктів, зазначений спосіб включає карбонілування диметилового ефіру монооксидом вуглецю в одному або більшій кількості зон реакції карбонілування у присутності морденітного каталізатора з одержанням метилацетату, яке відрізняється тим, що щонайменше в одну зі зазначених зон реакції додають щонайменше один із наступних: метилацетат і оцтову кислоту. Спосіб, запропонований у даному винаході, являє собою спосіб карбонілування, в якому диметиловий ефір карбонілують монооксидом вуглецю з одержанням метилацетату. 1 UA 101704 C2 5 10 15 20 25 30 35 40 45 50 55 60 Диметиловий ефір може бути в основному чистим або може містити невеликі кількості інертних домішок. У промисловості диметиловий ефір одержують каталітичним перетворенням синтезгазу (сумішей водню й монооксиду вуглецю) над каїалізаюрами синтезу метанолу й дегідратації метанолу. Це каталітичне перетворення приводить до продукту, що переважно містить диметиловий ефір, але може містити й деяку кількість метанолу. У способі, запропонованому у даному винаході, диметиловий ефір, що завантажується, може додатково містити невеликі кількості метанолу за умови, що кількість метанолу, що міститься у завантаженні, не настільки велика, щоб придушувати реакцію карбонілування, яка приводить до утворення метилацетату. Відповідно до винаходу було встановлено, що у диметиловому ефірі, що завантажується, припустимий вміст метанолу, що становить 5 мас. % або менше, такий як 1 мас. % або менше. Диметиловий ефір також може утворитися з диметилкарбонату, наприклад, при взаємодії рідкого диметилкарбонату з гамма-оксидом алюмінію з розкладанням диметилкарбонату з утворенням диметилового ефіру й діоксиду вуглецю. Диметиловий ефір переважно вводити у зону реакції при концентрації у діапазоні від не менше 1,0 до 20 мол. %, наприклад, від 1,5 до 10 мол. %, такий як від 2,5 до 5 мол. %, у перерахунку на повну кількість газів, що завантажуються, (включаючи рециркульовані продукти) у зону реакції. Якщо використовують більше однієї зони реакції, то концентрації диметилового ефіру, що вводиться у кожну зону реакції, можуть бути однаковими або різними. Диметиловий ефір, що вводиться у зону реакції, може являти собою свіжий і/або рециркульований диметиловий ефір. На додаток до диметилового ефіру й монооксиду вуглецю, гази, що завантажуються у зону реакції, можуть включати метилацетат, оцтову кислоту, водень й інертні гази, такі як азот, гелій і аргон. У способі, запропонованому у даному винаході, щонайменше в одну зону реакції додають щонайменше один із наступних: метилацетат і оцтову кислоту. Якщо використовують більше однієї зони реакції, то метилацетат і/або оцтову кислоту можна додати у деякі, але необов'язково в усі зони реакції, що використовуються. Якщо у зону реакції додають метилацетат, то молярне відношення кількості метилацетату до кількості диметилового ефіру переважно перебуває у діапазоні від 1:100 до 5:1, такому як від 1:10 до 3:1. Метилацетат переважно можна додавати у зону реакції у кількості, що становить 5 мол. % або менше, у перерахунку на повну кількість газів, що завантажуються, (включаючи рециркульовані продукти). Метилацетат переважно додають у кількості, що перебуває у діапазоні від 0,05 до 5 мол. %, такому як від 0,5 до 5 мол. % у перерахунку на повну кількість газів, що завантажуються, (включаючи рециркульовані продукти). Якщо диметиловий ефір вводять у зону реакції у кількості, що становить 5 мол. %, то метилацетат переважно міститься у кількості, що становить від 0,5 до 2,5 мол. % у перерахунку на повну кількість газів, що завантажуються, (включаючи рециркульовані продукти). Якщо додають оцтову кислоту, то вона взаємодіє з диметиловим ефіром, що міститься у зоні реакції, з утворенням метилацетату й метанолу. Кількість доданої оцтової кислоти переважно перебуває у діапазоні від (більше 0) до 1 мол. % у перерахунку на повну кількість газів, що завантажуються, (включаючи рециркульовані продукти), наприклад, у діапазоні від 0,1 до 0,8 мол. %. Компоненти способу карбонілування можна завантажувати у зону реакції окремо або можна завантажувати у вигляді сумішей 2 або більшої кількості компонентів. Таким чином, метилацетат і/або оцтову кислоту можна завантажувати у зону реакції окремо або разом із диметиловим ефіром. Метилацетат можна вводити у зону реакції у вигляді свіжого метилацетату й/або у вигляді репиркульованого метилапетату. Альтернативно або додатково отриманий метилацетат із однієї зони реакції можна додавати у наступну зону реакції. Метилацетат і оцтову кислоту можна завантажувати у зону реакції у вигляді пари або її можна завантажувати у вигляді рідини у зону попереднього випаровування, в якій їх перетворюють у пару до взаємодії з каталізатором. У кращому варіанті здійснення використовують щонайменше 2 послідовні зони реакції, наприклад від 2 до 30 зон реакції, і диметиловий ефір вводять в одну або більшу кількість цих зон реакції у вигляді свіжого диметилового ефіру разом щонайменше з одним із наступних: свіжий і/або рециркульований метилацетат і оцтова кислота. Мопооксид вуглецю може являти собою в основному чистий монооксид вуглецю, наприклад, монооксид вуглецю, який звичайно купують у постачальників технічних газів, або він може 2 UA 101704 C2 5 10 15 20 25 30 35 40 45 50 55 60 містити домішки, які не заважають перетворенню диметилового ефіру у метилацетат, такі як азот, гелій, аргон, метан і/або діоксид вуглецю. Спосіб, запропонований у даному винаході, можна проводити у присутності водню. Монооксид вуглецю й водень переважно можна завантажувати у зону реакції у вигляді суміші. Суміші водню й монооксиду вуглецю одержують у промисловості шляхом паровою риформінгу вуглеводнів і шляхом часткового окислювання вуглеводнів. Такі суміші звичайно називають синтез-газом. Синтез-газ в основному містить монооксид вуглецю й водень, але також може містити менші кількості діоксиду вуглецю. Молярне відношення монооксид вуглецю: водень переважно може перебувати у діапазоні від 1:3 до 15:1, такому як від 1:1 до 10:1, наприклад, від 1:1 до 4:1. Якщо у способі використовується водень, він може перебувати при манометричному парціальному тиску, який дорівнює не нижче 0,1 бар, такому як від 1 до 30 бар. Молярне відношення кількості монооксиду вуглецю до кількості диметилового ефіру переважно перебуває у діапазоні від 1:1 до 99:1, такому як від 2:1 до 60:1. Каталізатор, що використовується у способі, запропонованому у даному винаході, являє собою цеоліт морденіт. Структура морденіту добре відома й описана, наприклад, у публікації th The Atlas of Zeolite Framework Types (C. Baerlocher, W.M. Meier, D.H. Olson, 5 ed. Elsevier, Amsterdam, 2001). Наведена в інтернеті версія (http://www.iza-structure.org/databases/) являє собою зведення топологічних і структурних характеристик цеолітів, включаючи морденіт. Морденіт є у продажу, як Na-морденіт, NH4-морденіт або Н-морденіт. Для використання як каталізатор у способі карбонілування, запропонованому у даному винаході, морденіт переважно використовують у Н-формі або піддають іонному обміну або у них іншим способом включають один або більшу кількість металів. Амонієву форму морденіту можна перетворити у Н-форму за добре відомими методиками, такими як прожарювання при високій температурі. Натрієву форму морденіту можна перетворити у кислу форму (Н-форму) шляхом проведеного спочатку перетворення в амонієву форму за допомогою іонного обміну з солями амонію, такими як нітрат амонію. Альтернативно, у морденіт можна включити щонайменше один метал, переважно вибраний з групи, що включає мідь, срібло, золото, нікель, іридій, родій, платина, паладій або кобальт, більше переважно щонайменше один метал, вибраний з групи, що включає мідь і срібло. Включення металів у морденіт можна проводити за будь-якою відомою методикою, такою як добре відомі методики іонного обміну, вологе просочення й так зване "просочення за вологоємністю". Якщо морденіт необхідно піддати іонному обміну, то до 100 % здатних до обміну катіонів центрів морденіту можна обміняти на іони металів за добре відомими методиками. Переважно, щоб всі катіони, що залишилися у підданому обміну морденіті, були протонами, отже, обмін зручно почати з амонієвої або водневої форми. Як альтернатива іонному обміну, амонієву або водневу форму морденіту можна просочити розчином солей металів і потім висушити. Якщо використовують амонієву форму, то морденіт переважно прожарювати після завершення включення металів або іонного обміну з металами. Включення металів у морденіт можна виразити за допомогою парціального включення металу у вигляді кількості грам-атомів металу на 1 грам-атом алюмінію, що міститься у морденіті. Включення металів також виразити у вигляді вираженого у відсотках молярного вмісту у перерахунку на вміст алюмінію у морденіті за допомогою співвідношення: мол. % металу = (кількість грам-атомів металу/кількість грам-атомів алюмінію)100 Так, наприклад, вміст у морденіті, що становить 0,55 грам-атома міді на 1 грам-атом алюмінію еквівалентно рівному 55 мол. % вмісту міді у перерахунку на вміст алюмінію у морденіті. Метал можна включити у кількості, що перебуває у діапазоні від 1 до 200 мол. % у перерахунку на вміст алюмінію, наприклад, від 50 до 120 мол. %, такому як від 50 до 110 мол. % у перерахунку на вміст алюмінію у морденіті. Переважно, якщо морденітний каталізатор, призначений для використання у даному винаході вибраний з групи, що включає Н-морденіт, морденіт, що містить мідь, і морденіт, що містить срібло. Для використання у способі, запропонованому у даному винаході, переважно, щоб морденіт мав відношення кількості діоксиду кремнію до кількості оксиду алюмінію, яке дорівнює не менше 5, але переважно менше або дорівнює 100, наприклад у діапазоні від 6 до 90, наприклад, від 10 до 40. Спосіб, запропонований у даному винаході, переважно проводити в основному безводному середовищі, тобто в основному при відсутності води. Карбонілування диметилового ефіру з утворенням метилацетату не приводить до утворення води in situ. Встановлено, що вода 3 UA 101704 C2 5 10 15 20 25 30 35 40 45 50 55 придушує карбонілування диметилового ефіру з утворенням метилацетату. Тому у способі, запропонованому у даному винаході, підтримують як можна більше низький вміст води. Для цього реагенти диметиловий ефір і монооксид вуглецю (і морденітний каталізатор) переважно сушать до введення у реакцію. Однак невеликі кількості води можуть бути припустимі без шкідливого впливу на утворення метилацетату. Вода переважно може міститися у диметиловому ефірі, що завантажується, у кількості, що становить 2,5 мас. % або менше, наприклад 0,5 мас. % або менше. Спосіб, запропонований у даному винаході, переважно можна здійснювати при температурі у діапазоні від 100 до 350 °C. Спосіб, запропонований у даному винаході, можна здійснювати при манометричному тиску у діапазоні від 1 до 100 бар, такому як від 10 до 100 бар. Годинна об'ємна швидкість газу (ГОШГ) переважно перебуває у діапазоні від 500 до 40000 -1 -1 год. , такому як від 4000 до 10000 год. . Оскільки спосіб, запропонований у даному винаході, переважно здійснювати практично при відсутності води, переважно, щоб морденітний каталізатор сушили до використання. Каталізатор можна сушити, наприклад, шляхом нагрівання до температури, яка дорівнює від 400 до 500 °C. Переважно, щоб морденітний каталізатор активували безпосередньо перед використанням шляхом нагрівання каталізатора при підвищеній температурі протягом щонайменше 1 год. у потоці азоту, монооксиду вуглецю, водню або їх сумішей. Спосіб, запропонований у даному винаході, переважно здійснювати практично при відсутності галогенідів, таких як йодид. Термін "практично" означає, що вміст галогеніду, наприклад, йодиду у реагуючих газах і каталізаторі становить менше 500 част./млн, переважно менше 100 част./млн. Спосіб, запропонований у даному винаході, переважно здійснювати з використанням нерухливого шару, псевдозрідженого шару або рухливого шару морденітного каталізатора. Спосіб, запропонований у даному винаході, можна здійснювати в одній зоні реакції або щонайменше у 2 послідовних зонах реакції, наприклад з використанням від 2 до 30 зон реакції. Одна або більша кількість зон реакції можуть перебувати в одній реакційній посудині. При необхідності між зонами реакції можна встановити додаткові пристрої, що нагрівають або охолоджують. Первинним продуктом способу, запропонованого у даному винаході, є метилацетат, але можуть утворюватися й невеликі кількості оцтової кислоти. Метилацетат, що утворився, можна витягти у вигляді пари й потім сконденсувати у рідину. Метилацетат можна витягти й продати без обробки або його можна направити в інші хімічні процеси. Після витягання метилацетату з продуктів реакції карбонілування його частину або весь можна гідролізувати з одержанням оцтової кислоти. Альтернативно, весь продукт реакції карбонілування можна направити на стадію гідролізу й потім відокремити оцтову кислоту. Гідроліз можна проводити за відомими методиками, такими як реакційна дистиляція у присутності кислотного каталізатора. Спосіб можна здійснювати у вигляді безперервного або періодичного способу, переважно у вигляді безперервного способу. На кресленнях представлене наступне: На фіг. 1 наведена залежність від часу виходу метану у г/л/год за один прохід в одиницю часу (ВОЧ) у потоці для карбонілування, проведеного з використанням 0 мол. %, 0,05 мол. %, 0,625 мол. % і 2,5 мол. % метилацетату. На фіг. 2 наведена залежність від часу виходу метану у г/л/год за один прохід в одиницю часу (ВОЧ) у потоці для карбонілування, проведеного з використанням 0 мол. % і 1 мол. % метилацетату й 2,5 мол. % диметилового ефіру. На фіг. 3 наведена залежність від часу селективності утворення метилацетату у потоці для карбонілування, проведеного з використанням 0 мол. % і 1 мол. % метилацетату й 2,5 мол. % диметилового ефіру. На фіг. 4 наведена залежність від часу виходу С 2+-вуглеводнів у г/л/год за один прохід в одиницю часу (ВОЧ) у потоці для карбонілування, проведеного з використанням 0 мол. % і 1 мол. % метилацетату й 2,5 мол. % диметилового ефіру. На фіг. 5 наведена залежність від часу виходу метану у г/л/год за один прохід в одиницю часу (ВОЧ) у потоці для карбонілування, проведеного з додаванням 0 мол. %, 0,3 мол. % і 0,625 мол. % оцтової кислоти. Нижче даний винахід ілюструється за допомогою наступних прикладів. 60 4 UA 101704 C2 5 10 15 20 25 30 35 40 45 50 55 60 Приклад 1 Карбонілування диметилового ефіру Цей приклад демонструє вплив використання 0 мол. %, 0,05 мол. %, 0,625 мол. % і 2,5 мол. % метилацетату у завантаженні на карбонілування диметилового ефіру монооксидом вуглецю у присутності водню. Кожну реакцію карбонілування проводили в установці проточного реактора високого тиску, що містить один реактор, виготовлений зі сплаву хастелой. Реактор містить 55 мл скляних кульок, 10 мл гамма-оксиду алюмінію й 5 мл каталізатора, всі розділені скляною ватою. Каталізатор складається з морденіту (Zeolyst CBV21A) з включенням 55 мол. % міді. До використання каталізатор ущільнювали під тиском 12 т у прес-формі розміром 26 мм із використанням пневматичного преса, подрібнювали й просівали з одержанням фракції пелет розміром 500-1000 мкм. За допомогою гелію при швидкості потоку, яка дорівнює 13,2 л/год., над каталізатором створювали тиск, який дорівнює 30 бар, необхідний для проведення реакції, і потім нагрівали до 100 °C і при цій температурі витримували протягом 17 год. Потім температуру лінійно підвищували до 300 °C зі швидкістю 3 °C/хв, потім вводили гелій, монооксид вуглецю й водень у молярному відношенні, що становить 1:4:1 (Не:CO:H 2) для підтримки ГОШГ, яка дорівнює 4000/год., протягом 2 год. Через 2 год. у реактор вводили кількість рідкого диметилкарбонату, необхідну для одержання 5 мол. % диметилового ефіру. У випадку використання метилацетату необхідну кількість його розчину у диметилкарбонаті також вводили у реактор разом із кількістю рідкого завантаження, необхідною для підтримки рівного 5 мол. % вмісту диметилового ефіру. Швидкості потоків гелію, монооксиду вуглецю, водню, диметилового ефіру й метилацетат були достатні для підтримки ГОШГ, яка дорівнює 4000/год. У випадку використання метилацетату потік гелію зменшували для підтримки ГОШГ, яка дорівнює 4000/год. Вихідний потік із реактора направляли у посудину для збирання рідини, температуру в якій підтримували рівною 20 °C, і у ній конденсувалися рідкі продукти. Ці продукти через постійні проміжки часу аналізували за допомогою газової хроматографії (ГХ) і визначали концентрації рідких реагентів і рідких продуктів реакції карбонілування. Потік пари, що залишився, аналізували за допомогою ГХ у режимі реального часу й визначали концентрації реагентів і продуктів реакції карбонілування. Реакцію проводили протягом до 160 год. при температурі 300 °C, тиску 30 бар і годинної об'ємної швидкості газу (ГОШГ), яка дорівнює 4000/год. Значення ВОЧ (вихід за один прохід в одиницю часу) для побічного продукту метану наведені на фіг. 1. Фіг. 1 ясно показує, що наявність метилацетату у сировині, що вводиться у реакцію, значно зменшує утворення метану. Приклад 2 Карбонілування диметилового ефіру з використанням 1 мол. % метилацетату Карбонілування диметилового ефіру у присутності каталізатора, що містить морденіт (Zeolyst CBV21А) із включенням 55 мол. % міді, проводили у системі проточних реакторів високого тиску, що складається з 16 однакових реакторів типу, описаного у WO 2005063372. Використовували реактори з внутрішнім діаметром, який дорівнює 9,2 мм. У центр кожного реактора поміщали внутрішню трубку діаметром 3,2 мм, в яку поміщали термопару. До введення каталізатора у кожний реактор у тримач каталізатора поміщали шар корунду ситової фракції 125-160 мкм товщиною приблизно 10 см. Зверху на шар корунду поміщали 1,948 г каталізатора (розмір пелет від 125 до 160 мкм) у перерахунку на масу у сухому стані (визначали за втратами каталізатора при прожарюванні шляхом нагрівання каталізатора від кімнатної температури до 600 °C з постійною швидкістю, яка дорівнює приблизно 30 °C/хв), розведеного за допомогою 3 мл корунду (розмір пелет від 125 до 160 мкм). Кожну зі зазначених вище зон ущільнювали, ударяючи їх або струшуючи, і одержували стабільний шар і зону каталізатора певної початкової висоти. На розведений каталізатор наносили шар із часток корунду розміром 125-160 мкм товщиною приблизно 13 см. За допомогою суміші 2:1 CO: H 2 при швидкості потоку, яка дорівнює 12 л/год., над каталізатором створювали тиск, який дорівнює 70 бар, необхідний для проведення реакції. Потім каталізатор нагрівали до 220 °C зі швидкістю 0,5 °C/хв і при цій температурі вигримували протягом 3 год. Потім температуру лінійно підвищували до 300 °C зі швидкістю 0,5 °C/хв, потім витримували протягом 3 год. Потім завантаження, що містить монооксид вуглецю й водень, заміняли на суміш монооксиду вуглецю, водню, диметилового ефіру, метилацетату, аргону й азоту у молярному відношенні СО/Н 2/диметиловий ефір/Аr/метилацетат/N2, що становить 54/29/2,5/5/1/8,5, при швидкості потоку, яка дорівнює 12 л/год, причому й диметиловий ефір зі швидкістю 0,30 л/год, і метилацетат зі швидкістю 0,12 л/год. завантажували у вигляді пари, і у повному завантаженні забезпечували молярне відношення СО/Н2/метилацетат/диметиловий ефір, що становить 54/29/1/2,5. Крім того, зі 5 UA 101704 C2 5 10 15 20 25 30 35 40 45 50 55 60 змінною швидкістю, яка дорівнює 0-150 мл/хв, вводили азот для вирівнювання коливань тиску у вихідних каналах 16 реакторів. З випробувального реактора вихідний потік пропускали через газовий хроматограф для визначення концентрацій реагентів і продуктів карбонілування. Реакцію проводили протягом 150 год. при температурі 300 °C, тиску 70 бар, годинної об'ємної швидкості газу (ГОШГ) над каталізатором, яка дорівнює 4000/год., при молярному відношенні СО/Н2/диметиловий ефір/Аr/метилацетат/N 2 у повному завантаженні, що становить 54/29/2,5/5/1/8,5. Експеримент А - Карбонілування диметилового ефіру при відсутності метилацетату у завантаженні Повторювали процедуру, використану у прикладі 2, з тим виключенням, що у завантаженні для реакції карбонілування не містився метилацетат. Сировина для карбонілування містила суміш монооксиду вуглецю, водню, диметилового ефіру, аргону й азоту у молярному відношенні СО/Н2/ДМЕ/Аr/N2, що становить 54/29/2,5/5/9,5, при швидкості потоку, яка дорівнює 12 л/год. Результати дослідження реакцій карбонілування, проведених у прикладі 2 і експерименті А, наведені на фіг. 2-4. Виходи побічних продуктів метану й С2+ вуглеводнів за один прохід в одиницю часу (ВОЧ) наведені на фіг. 2 і 4 відповідно. Селективність утворення метилацетату представлена на фіг. 3. З даних, наведених на фіг. 2 і 4, можна ясно бачити, що наявність метилацетату у завантаженні для реакції карбонілування зменшує кількість метану й С 2+ вуглеводнів, що утворюються, у порівнянні з кількістю, що утвориться при відсутності метилацетату у завантаженні для реакції. З даних, наведених на фіг. 3, можна бачити, що наявність метилацетату у завантаженні для реакції карбонілування приводить до збільшення селективності утворення метилацетату у порівнянні зі завантаженням для реакції, яке спостерігається при відсутності метилацетату. Приклад 3 Карбонілування диметилового ефіру при додаванні 5 мол. % метилацетату Карбонілування диметилового ефіру у присутності каталізатора, що містить морденіт (Zeolyst CBV21A) із включенням 55 мол. % міді, проводили у системі проточних реакторів високого тиску, що складається з 16 однакових реакторів типу, описаного у WO 2005063372. Кожний реактор мав внутрішній діаметр, який дорівнює 3,6 мм. До введення каталізатора у реактор у відповідний тримач каталізатора поміщали шар стеатиту ситової фракції 100-350 мкм товщиною приблизно 5 см. Зверху на шар стеатиту поміщали зону корунду ситової фракції 125160 мкм товщиною приблизно 5 см. Зверху на шар корунду поміщали 0,625 г каталізатора (розмір пелет від 125 до 160 мкм) у перерахунку на масу у сухому стані (визначали за втратами каталізатора при прожарюванні шляхом нагрівання каталізатора від кімнатної температури до 600 °C з постійною швидкістю, яка дорівнює приблизно 30 °C/хв), розведеного за допомогою 3 мл корунду (розмір пелет від 125 до 160 мкм). Каталізатор накривали шаром корунду товщиною приблизно 5 см із частками розміром 125-160 мкм. Зверху на шар корунду поміщали зону стеатиту ситової фракції 100-350 мкм товщиною приблизно 5 см. Кожну зі зазначених вище зон ущільнювали, ударяючи їх або струшуючи, і одержували стабільний шар і зону каталізатора певної початкової висоти. За допомогою суміші 4:1 CO:H2 при швидкості потоку, яка дорівнює 4,275 л/год, над каталізатором створювали тиск, який дорівнює 70 бар, необхідний для проведення реакції. Потім каталізатор нагрівали до постійної температури, яка дорівнює 220 °C зі швидкістю 0,5 °C/хв і при цій температурі витримували протягом 3 год. Потім температуру лінійно підвищували до 300 °C зі швидкістю 0,5 °C/хв, потім витримували протягом 3 год. Потім завантаження, що містить монооксид вуглецю й водень, заміняли на завантаження СО/Н2/диметиловий ефір у молярному відношенні, що становить 72/18/10, при швидкості потоку, яка дорівнює 4,275 л/год., причому швидкість завантаження пари диметилового ефіру дорівнювала 0,4275 л/год. Крім того, зі змінною швидкістю, яка дорівнює 0-50 мл/хв, вводили азот для вирівнювання коливань тиску у вихідних каналах 16 реакторів. З випробувального реактора вихідний потік пропускали через газовий хроматограф для визначення концентрацій реагентів і продуктів карбонілування. Реакцію проводили протягом 148 год. при температурі 300 °C, тиску 70 бар, годинної об'ємної швидкості газу (ГОШГ), яка дорівнює 4275/год. при молярному відношенні СО/Н2/диметиловий ефір у повному завантаженні, що становить 72/18/10. Після проведення реакції всього протягом 148 год. завантаження заміняли на суміш СО/Н2/диметиловий ефір у молярному відношенні, що становить 76/19/5, і реакцію проводили протягом ще 49 год. Після проведення реакції всього протягом 197 год. у реактор для карбонілування вводили додаткове завантаження метилацетату, у підсумку у реактор вводили завантаження СО/Н2/диметиловий ефір/метилацетат у молярному відношенні, що становить 72/18/5/5, при температурі 300 °C, тиску 70 бар і годинної об'ємної швидкості газу (ГОШГ), яка 6 UA 101704 C2 5 дорівнює 4275/год. Реакцію проводили протягом ще 45 год. Після проведення реакції всього протягом 242 год. метилацетат введення додаткового завантаження припиняли й завантаження у реактор заміняли на суміш СО/Н2/диметиловий ефір у молярному відношенні, що становить 76/19/5, при температурі 300 °C, тиску 70 бар і годинної об'ємної швидкості газу (ГОШГ), яка дорівнює 4275/год. Реакцію проводили протягом ще 74 год. Результати дослідження реакції карбонілування наведені нижче у таблиці 1. Таблиця 1 Час/год 194 223 288 10 15 20 -1 Завантаження ДМЕ/мол. % Завантаження МеОАс/мол. % ВОЧ для метану/г.л .год. 5 0 6 5 5

ДивитисяДодаткова інформація

Назва патенту англійськоюNormal;heading 1;heading 2;heading 3;carbonylation process for the production of methyl acetate

Автори англійськоюHazel, Nicholas, John, Key, Lesley, Ann, Roberts, Mark, Stephen, Sunley, John, Glenn

Назва патенту російськоюСпособ карбонилирования для получения метилацетата

Автори російськоюХейзел Николас Джон, Ки Лесли Энн, Робертс Марк Стивен, Санли Джон Гленн

МПК / Мітки

МПК: C07C 67/36, C07C 69/14

Мітки: метилацетату, одержання, спосіб, карбонілування

Код посилання

<a href="https://ua.patents.su/12-101704-sposib-karboniluvannya-dlya-oderzhannya-metilacetatu.html" target="_blank" rel="follow" title="База патентів України">Спосіб карбонілування для одержання метилацетату</a>

Попередній патент: Амортизаційна вставка для розливного жолоба

Наступний патент: Спосіб створення наноструктур на поверхні германію

Випадковий патент: Основа для трансдермальної терапевтичної системи та трансдермальна терапевтична система