Спосіб і установка для одержання чавуну, оптимізовані щодо енергії та викиду co2

Номер патенту: 101980

Опубліковано: 27.05.2013

Автори: Вурм Йоханн, Лаккнер Штефан, Руммер Бернхард, Бюрглер Томас, Шмід Херберт, Мілльнер Роберт, Редль Райнхард, Цоберніг Андреас

Формула / Реферат

1. Спосіб одержання рідкого чавуну або інших рідких напівпродуктів сталі і губчастого заліза з вихідних матеріалів, утворених переважно грудковою залізною рудою, при якому вихідні матеріали у першій відновній зоні безпосередньо відновлюють до губчастого заліза, губчасте залізо розплавляють у плавильному газифікаторі з підведенням носіїв вуглецю і кисневмісного газу, і одержують рідкий чавун та шлак, а також СО- і Н2-вмісний генераторний газ, який після виведення з плавильного газифікатора спочатку охолоджують, а потім знепилюють, і першу частину отриманого після цього знепилення відновного газу, як перший відновний газ, подають до першої відновної зони, у ній перетворюють і виводять його як колошниковий газ, який піддають мокрому знепиленню і після мокрого знепилення частково або повністю піддають стисненню і мокрому відокремленню СО2, який відрізняється тим, що після мокрого відокремлення СО2 від колошникового газу принаймні частину А очищеного від СО2 цього газу додають до генераторного газу після його відведення із плавильного газифікатора, причому здійснюють охолодження генераторного газу, а другу частину отриманого при знепиленні відновного газу, як другий відновний газ, подають до принаймні однієї додаткової відновної зони для безпосереднього відновлення додаткової залізної руди з домішуванням частини В очищеного від СО2 газу після його нагрівання, причому вказана друга частина відновлювального газу у нормальному режимі становить від 5 об. % до 50 об. %, переважно 20-40 об. %, особливо переважно 30 об. % від загальної кількості відновлювального газу.

2. Спосіб за п. 1, який відрізняється тим, що вихідні матеріали містять домішки.

3. Спосіб за п. 1, який відрізняється тим, як додаткову відновну зону для безпосереднього відновлення використовують відновну зону із нерухомим шаром вихідних матеріалів.

4. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що другий колошниковий газ, відведений з додаткової відновної зони, після його мокрого знепилення об'єднують зі знепиленим мокрим методом колошниковим газом з першої відновної зони і отриману газову суміш частково або повністю піддають стисненню і вологому відокремленню СО2, причому подальше використання цієї газової суміші після мокрого відокремлення СО2 здійснюють аналогічно до частини А і частини В очищеного від СО2 колошникового газу за пунктом 1 формули винаходу.

5. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що частину В очищеного від СО2 колошникового газу підігрівають за допомогою кисневого пальника.

6. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що частину В очищеного від СО2 газу підігрівають спочатку за допомогою теплообмінника, а потім за допомогою кисневого пальника нагрівають до температури понад 650 °C.

7. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що другу частину відновлювального газу додають до другого відновлювального газу у нормальному режимі в кількості від 20 об. % до 100 об. %, переважно від 20 до 50 об. %, ще більш переважно 25-35 об. %.

8. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що частина А очищеного від СО2 колошникового газу у нормальному режимі становить від 15 об. % до 100 об. % від кількості очищеного від СО2 газу.

9. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що домішування частини А очищеного від СО2 колошникового газу до генераторного газу регулюють відповідно до заданої температури відновлювального газу.

10. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що частку до 10 об. % очищеного від СО2 колошникового газу використовують як газ-носій для вдування подрібненого вугілля у плавильний газифікатор.

11. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що незначну частку до 5 об. % очищеного від СО2 колошникового газу використовують як охолоджувальний газ при завантаженні вихідних матеріалів.

12. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що продукт, отриманий з додаткової відновної зони, як вихідний матеріал, завантажують до доменної печі для одержання чавуну.

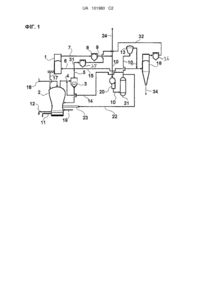

13. Установка для здійснення відповідного винаходові способу, що містить перший відновний реактор (1) для переважно грудкової залізної руди, плавильний газифікатор (2), встановлену між першим відновним реактором (1) і плавильним газифікатором (2) подавальну трубу (17) для продукту, отриманого у першому відновному реакторі, приєднану до плавильного газифікатора підвідну трубу (18) для носіїв вуглецю і приєднану до плавильного газифікатора підвідну трубу (19) для кисневмісного газу, виконані у плавильному газифікаторі стік (11) для чавуну і стік (12) для шлаку, принаймні один додатковий відновний реактор (16) для безпосереднього відновлення додаткової залізної руди, встановлену між плавильним газифікатором (2) і знепилювальним пристроєм (3) відвідну трубу (4) для генераторного газу, встановлену у знепилювальному пристрої (3) відвідну трубу (5) для відновлювального газу, встановлену між відвідною трубою (5) для відновлювального газу і першим відновним реактором (1) трубу (6), встановлену між першим відновним реактором (1) і скрубером (8) трубу (7) для колошникового газу, відвідну трубу (9), встановлену між скрубером (8) і відвідною трубою (10), у яку один за іншим вбудовані газокомпресор (20), установка (21) для відокремлення СО2 з колошникового газу і газонагрівач (13), яка відрізняється тим, що від труби (10) між установкою (21) для відокремлення СО2 з колошникового газу і газонагрівачем (13) відгалужено зворотну трубу (14), сполучену із трубою (4) для відведення генераторного газу, а відвідна труба (10) сполучена зі з'єднувальною трубою (15), відгалуженою від відвідної труби (5) для відновлювального газу, причому з'єднувальна труба (15) сполучена з додатковим відновним реактором.

14. Установка за п. 13, яка відрізняється тим, що додатковий відновний реактор (16) виконаний з нерухомим шаром вихідних матеріалів.

15. Установка за п. 13 або 14, яка відрізняється тим, що до додаткового відновного реактора (16) під'єднана труба (32) для відведення колошникового газу, у яку вбудовано скрубер, і яка сполучена з відвідною трубою (10) перед газокомпресором (20).

16. Установка за одним із пп. 13-15, яка відрізняється тим, що газонагрівач (13) виконано у формі кисневого пальника.

17. Установка за будь-яким з пп. 13-16, яка відрізняється тим, що у відвідній трубі (10) перед газонагрівачем (13) і/або у трубі (32) для колошникового газу встановлено теплообмінник (25) для нагрівання частини В очищеного від СО2 газу колошниковим газом і/або другим колошниковим газом.

18. Установка за будь-яким з пп. 13-17, яка відрізняється тим, що плавильний газифікатор (2) містить пристрій (23) для вдування подрібненого вугілля, до якого під'єднана труба (22) для газу-носія, відгалужена від відвідної труби (10) після установки (21) для відокремлення СО2 з колошникового газу.

19. Установка за будь-яким з пп. 13-18, яка відрізняється тим, що додатково містить завантажувальні пристрої (27) для завантаження носіїв вуглецю до плавильного газифікатора (2), завантажувальні пристрої (29, 30) для завантажування залізної руди до першого і/або додаткового відновного реактора (1, 16), причому завантажувальні пристрої (27, 29, 30) сполучені з охолоджувальною трубою (26), відгалуженою від відвідної труби (10) після установки (21) для відокремлення СО2 з колошникового газу.

20. Установка за п. 18, яка відрізняється тим, що додатково містить завантажувальні пристрої (28) для завантажування додаткових вихідних матеріалів до плавильного газифікатора (2), причому завантажувальні пристрої (28) сполучені з охолоджувальною трубою (26), відгалуженою від відвідної труби (10) після установки (21) для мокрого відокремлення CO2.

Текст

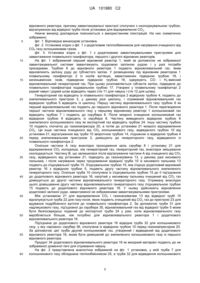

Реферат: Винахід належить до способу одержання чавуну, а також установки, оптимізованих щодо енергії і викиду СО2. При цьому першу частину одержаного у плавильному газифікаторі генераторного газу, як перший відновлювальний газ, використовують у першій відновній зоні, а другу частину, як другий відновлювальний газ, подають до принаймні однієї додаткової відновної зони. Додатково частину відведеного із першої відновної зони колошникового газу після мокрого відокремлення СО2 від нього домішують до генераторного газу після його відведення з плавильного газифікатора, причому здійснюють охолодження одержаного генераторного газу. UA 101980 C2 (12) UA 101980 C2 UA 101980 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід стосується способу оптимізованого з точки зору енергії і викиду СО 2 одержання чавуну, а також установки для здійснення способу. При плавильно-відновному способі одержання чавуну у плавильному газифікаторі із носіїв вуглецю і кисневмісного газу отримують так званий генераторний газ, який містить відновлювальні компоненти CO і Н2. Генераторний газ у відповідному відновному реакторі використовують як відновлювальний газ. Одержане у відновному реакторі губчасте залізо завантажують до плавильного газифікатора для одержання рідкого чавуну. Оскільки генераторний газ має температуру, надто високу для процесів, що відбуваються у відновному реакторі, його охолоджують до потрібної температури шляхом додавання охолоджувального газу. У публікації WO 9733006 описана установка для безпосереднього відновлення, у якій охолоджувальний газ готують шляхом охолодження частини генераторного газу у скрубері. Недоліком є те, що значна частина енергії генераторного газу віддається воді скрубера, не використовуючись для одержання чавуну. У відновному реакторі не увесь вміст відновлювальних компонентів відновлювального газу використовується для відновлення губчастого заліза, тому відведений із відновного реактора колошниковий газ ще має відновлювальну здатність. Із публікації WO 9733006 відоме використання залишкових відновлювальних компонентів для одержання заліза у додатковій відновній шахті. Для цього суміш очищених мокрим способом колошникових газів із відновного реактора і додаткової відновної шахти звільняють від не використаної складової СО 2, нагрівають за допомогою теплообмінників і додаткового спалювання у відновній печі і - у разі потреби, після об'єднання із часткою очищеного від пилу генераторного газу - подають до додаткової відновної шахти. Суміш очищених колошникових газів із відновного реактора і додаткової відновної шахти багата на СО2, оскільки у обох відновних агрегатах здійснюється робота з відновлення. Недоліком цього способу є необхідність витратного нагрівання суміші, охолодженої внаслідок мокрого очищення, до температури, необхідної для додаткової відновної шахти. Крім того, недоліком є витрачання більшої кількості енергії на воду для скрубера без її використання для вироблення чавуну. Крім того, вузли для здійснення теплообміну, а також для додаткового спалювання мають бути розраховані досить потужними, здатними обробити підведені до додаткової відновної шахти кількості газу, які мають покривати значну частину її потреби у відновному газі. Відповідно потужніші вузли є більш витратними у експлуатації і потребують для їх функціонування енергії, наприклад у формі споживання горючого газу у відновній печі, що збільшує споживання усієї установки на одиницю кількості виробленого чавуну. Оскільки потреба у енергії покривається викопними носіями енергії, збільшення споживання енергії автоматично означає збільшення викидів СО2. Задачею винаходу є розробка способу, при здійсненні якого зменшується кількість енергії, необхідної для одержання одиниці кількості чавуну, а також пов'язаного з нею викиду СО 2. Крім того, задачею винаходу є розробка установки для здійснення такого способу. Ця задача вирішена у способі одержання рідкого чавуну або рідких продуктів-попередників сталі і губчастого заліза із вихідних матеріалів, утворених переважно грудковою залізною рудою і, у разі потреби, наявними домішками, при якому вихідні матеріали у першій відновній зоні безпосередньо відновлюють до губчастого заліза, губчасте залізо розплавляють у плавильному газифікаторі з підведенням носіїв вуглецю і кисневмісного газу, і одержують CO- і Н2-вмісний генераторний газ, який після виведення із плавильного газифікатора спочатку охолоджують, а потім знепилюють, і першу частину отриманого після цього знепилення відновного газу як перший відновний газ подають до першої відновної зони, у ній перетворюють і виводять як колошниковий газ, який піддають мокрому знепиленню і після мокрого знепилення частково або повністю піддають стисненню і мокрому відокремленню СО 2, який відрізняється тим, що після мокрого відокремлення СО2 принаймні частину А очищеного від СО2 газу додають до генераторного газу після його відведення із плавильного газифікатора, причому здійснюють охолодження генераторного газу, а другу частину отриманого при знепиленні відновного газу як другий відновний газ подають до принаймні однієї додаткової відновної зони для безпосереднього відновлення додаткової залізної руди, у разі потреби, із домішуванням частини В очищеного від СО2 газу після його нагрівання. При цьому способі охолоджену при мокрому очищенні і відокремленні СО2 частину А очищеного від СО2 газу використовують як охолоджувальний газ. При цьому способі відсутній описаний у публікації WO 9733006 охолоджувальний циркуляційний контур, завдяки чому відсутні втрати енергії на воду скрубера такого охолоджувального циркуляційного контуру. Оскільки колошниковий газ, що відводиться із першої відновної зони, має нижчу температуру, 1 UA 101980 C2 5 10 15 20 25 30 35 40 45 50 55 60 ніж генераторний газ, при охолодженні колошникового газу у скрубері здійснюють менший перепад температур, завдяки чому додатково зменшується втрата енергії на воду скрубера для колошникового газу порівняно зі скрубером для генераторного газу. Таким чином, завдяки зменшенню втрати енергії на воду для скруберів зменшується питоме споживання енергії для одержання одиниці кількості чавуну і відповідно викид СО 2 на одиницю кількості виробленого чавуну. Додаткова перевага полягає у тому, що використовувану як охолоджувальний газ частину А очищеного від СО2 газу рециркулюють у відновному процесі і наявні у ньому відновлювальні складові знову подають до першого відновного реактора. Завдяки цьому досягають кращого використання відновної здатності вироблених у плавильному газифікаторі відновлювальних складових. Відповідно для відновлення певної кількості залізної руди має бути використана менша кількість генераторного газу, що у свою чергу зменшує споживання енергії і, тим самим, кількість викидів СО2 на одиницю кількості продукту. До другої відновної зони як другий відновний газ підводять другу частину отриманого при знепиленні відновного газу або у разі потреби суміш, що складається із другої частини і шляхом знепилення і видалення СО2 обробленого і нагрітого колошникового газу. Оскільки друга частина відновного газу на своєму шляху до додаткової відновної зони ні охолоджується, ні втрачає відновлювальну здатність, її тепловий і хімічний енергетичний потенціал оптимально використовують для відновлення у додатковій відновній зоні і тим самим - для одержання чавуну. Додатково шляхом реалізації відновної здатності домішаного обробленого і підігрітого колошникового газу у додатковій відновній зоні покращується використання одержаних у плавильному газифікаторі відновлювальних складових для одержання чавуну. Під терміном "грудкова залізна руда" слід розуміти як власне грудки руди, так і котуни. Другий відновлювальний газ перетворюють у додатковій відновній зоні і відводять як другий колошниковий газ. У переважній формі здійснення відповідного винаходові способу другий колошниковий газ після мокрого знепилення об'єднують із знепиленим мокрим способом колошниковим газом із першої відновної зони і отриману газову суміш частково або повністю стискають і піддають вологому відокремленню СО 2, причому подальше використання після мокрого відокремлення СО2 здійснюють аналогічно частині А і частині В очищеного від СО2 газу згідно з пунктом 1 формули винаходу. Таким чином тепловий і хімічний енергетичний потенціал, також і другого колошникового газу використовують для одержання чавуну, що у свою чергу зменшує споживання енергії і тим самим викиди СО2 на одиницю кількості продукту. Згідно з переважною формою здійснення вміст другої частини отриманого при знепиленні відновлювального газу у другому відновлювальному газі у нормальному режимі становить від 20 об.% до 100 об.%, переважно від 20 до 50 об.%, ще більш переважно 25-35 об.%. У рамках цієї заявки всі процентні дані стосовно газів виражені у об'ємних процентах. Чим більша частка другої частини отриманого при знепиленні відновлювального газу у другому відновлювальному газі, тим у меншій мірі слід підігрівати у разі потреби підмішувану частину В очищеного від СО2 газу, тобто питомі витрати енергії на її підігрівання зменшуються. Співвідношення між другою частиною відновлювального газу і частиною В очищеним від СО 2 газом визначається в основному температурою генераторного газу і температурою відновлювального газу, необхідною для першої відновної зони, необхідною температурою другого відновлювального газу, а також температурою очищеного від СО 2 газу до його нагрівання і після. У рамках цієї заявки діапазони процентних даних наведені включно із граничними значеннями. Нормальним режимом слід вважати режим від фази запуску і до фази зупинки установки для здійснення відповідного винаходу способу. Чим більша частка другої частини відновлювального газу у другому відновлювальному газі, тим нижчими є вимоги до нагрівання домішаного газу. Висока температура другої частини відновлювального газу забезпечує температуру другого відновлювального газу, достатньо високу для підтримання процесу у додатковій відновній зоні. Знижені вимоги до нагрівання домішаного газу уможливлюють застосування менш потужних пристроїв для нагрівання газу, які у свою чергу для своєї роботи потребують меншої кількості енергії, ніж потужніші пристрої. Завдяки цьому досягається подальше зменшення питомого споживання енергії і відповідно викидів СО 2 на одиницю кількості продукту. Згідно з переважною формою здійснення винаходу у нормальному режимі друга частина становить від 5 до 50 об.%, особливо переважно 30 об.% загальної кількості отриманого при знепиленні відновлювального газу. Для роботи додаткової відновної шахти необхідна певна кількість другого відновлювального газу. Якщо для відновлення у першій відновній зоні потрібна значна частина отриманого після знепилення відновлювального газу, то для додаткової 2 UA 101980 C2 5 10 15 20 25 30 35 40 45 50 55 60 відновної зони залишається менша частина. Кількісна різниця між цими частинами у розмірі кількості другого відновлювального газу, потрібного для роботи додаткової відновної зони, має бути компенсована шляхом домішування значної частини В очищеного від СО2 газу після її нагрівання. Однак при нагріванні шляхом спалювання виникає СО 2, тому домішування значної частини В очищеного від СО2 газу після її нагрівання призводить до збільшення вмісту СО 2 у другому відновлювальному газі. Якщо частка другої частини у загальній кількості отриманого при знепиленні відновлювального газу менша, ніж 5 об.%, то слід домішувати більший об'єм частини В очищеного від СО2 газу після її нагрівання, щоб забезпечити кількість другого відновлювального газу, потрібну для додаткової відновної зони. При цьому недоліком є те, що у разі нагрівання частини В шляхом спалювання певного об'єму частини В оксидується значна кількість наявних у частині В відновлювальних складових і їх бракує для здійснення відновлення у додатковій відновній зоні. Для забезпечення першої відновної зони достатньою кількістю відновлювального газу частка другої частини у загальній кількості отриманого при знепиленні відновного газу має становити не менше, ніж 50 об.%. Згідно з переважною формою здійснення винаходу у нормальному режимі частина А очищеного від СО2 газу становить від 15 об.% до 100 об.% кількості очищеного від СО 2 газу. При частці менше, ніж 15 об.%, охолодження гарячого генераторного газу і точне регулювання температури без додаткового охолоджувального циркуляційного контуру зі скрубером і компресором більше не можливе. Чим більшу кількість очищеного від СО2 газу використовують як охолоджувальний газ, тим більше відновлювальних складових колошникового газу рециркулюють у відновному процесі і тим менше генераторного газу має бути вироблено. Процес домішування частини А очищеного від СО2 газу до генераторного газу регулюють відповідно до заданої температури відновного газу. Додаткова відновна зона може бути виконана у формі відновної зони із нерухомим шаром або у формі однієї чи кількох послідовно з'єднаних відновних зон із псевдозрідженим шаром. У переважній формі здійснення додаткова відновна зона виконана із нерухомим шаром, оскільки перевагою цього виду відновної зони є висока відновлювальна здатність багатого на CO відновлювального газу, а також простота експлуатації. Потім у додатковій відновній зоні може бути оброблена також грудкова залізна руда. Нагрівання частини В очищеного від СО2 газу може бути здійснене за допомогою теплообмінників або шляхом часткового оксидування кисневим пальником. Перевагу має нагрівання кисневим пальником, оскільки цей спосіб має високу ефективність і потребує незначних апаратних витрат, не потребує підведення зовнішнього пального і порівняно з теплообмінниками спричинює менші викиди СО2. У переважній формі здійснення винаходу нагрівання частини В очищеного від СО 2 газу здійснюють спочатку за допомогою теплообмінника до температури максимум 500°С, а потім за допомогою кисневого пальника до температури понад 650°С. При цьому здійснюють теплообмін переважно із першим і/або другим колошниковим газом перед їх охолодженням у скруберах. При температурі понад 500°С теплообмінник міг би зруйнуватися внаслідок пилової корозії металу (Metaldusting). Таке використання теплового потенціалу колошникового газу для процесу відновлення у додатковій відновній зоні мінімізує підвищення температури, здійснюване кисневим пальником, тому увесь процес може бути здійснений з меншими витратами енергії та вихідних матеріалів. Таким чином зменшується також споживання енергії і викиди СО 2 на одиницю кількості продукту. Крім того, для цілей способу за обмежувальною частиною пункту 1 формули винаходу замість використовуваних досі зовнішніх, тобто одержаних не у цьому процесі, газів вигідно використовувати невеликі частини очищеного від СО 2 газу, переважно як газ-носій для вдування подрібненого вугілля і/або як охолоджувальний газ при завантаженні вихідних матеріалів. При цьому під вихідними матеріалами слід розуміти усі матеріали, які завантажують до першої або додаткової відновної зони. або до правильного газифікатора. При обох цих видах використання газ безпосередньо досягає першої або додаткової відновної зони, або спочатку потрапляє до плавильного газифікатора, а звідти до першої додаткової відновної зони. Завдяки цьому наявні у ньому відновлювальні складові беруть участь у відновних процесах. Це веде до кращого використання вироблених у плавильному газифікаторі відновних складових, завдяки чому потрібно менше генераторного газу. Як газ-носій для вдування подрібненого вугілля або як охолоджувальний газ при завантаженні вихідних матеріалів досі використовують переважно азот, в результаті чого у відновлювальному газі присутня значна частка азоту. Він не бере участі у відновних процесах, а 3 UA 101980 C2 5 10 15 20 25 30 35 40 45 50 55 60 лише зменшує концентрацію відновлювальних складових у відновлювальному газі. Внаслідок цього для забезпечення циркуляції відновлювальних складових, здатних відновити певну кількість вихідного матеріалу, кількість циркулюючого відновлювального газу повинна бути більшою порівняно з не розведеною азотом кількістю, на що мають бути розраховані конструктивні вузли установки. Шляхом заміни азоту ці ефекти усуваються. Як газ-носій для вдування подрібненого вугілля використовують максимум 10 об.% газу, очищеного від СО2, а як охолоджувальний газ при завантаженні вихідних матеріалів використовують максимум 5 об.%, щоб для інших застосувань цього газу забезпечувалася його достатня кількість. У переважній формі здійснення винаходу отриманий із додаткової відновної зони продукт, наприклад частково відновлену залізну руду (Low Reduced Iron, LRI), завантажують до доменної печі як вихідний матеріал для одержання чавуну, причому ним замінюють вихідний матеріал у формі агломератів, котунів і шматків руди. Оскільки такий матеріал уже принаймні частково відновлений, до доменної печі може бути завантажена менша кількість відновлювального засобу, зокрема коксу. Загалом завдяки завантаженню LRI до доменної печі для заданої кількості залізовмісного продукту загальний баланс енергоспоживання і викиду СО2 покращується. Це покращення крім іншого базується на тому, що відновлення оксидів заліза частково від доменної печі перенесено до додаткової відновної зони, оскільки там відновлювальні сполуки використовуються для відновлення ефективніше, ніж у доменній печі. Крім того, одночасно підвищується продуктивність доменної печі, із-за підвищення проникності доменної печі завдяки заміні агломератів і/або шматків руди. Іншим предметом винаходу є установка для здійснення відповідного винаходові способу, що містить перший відновний реактор для переважно грудкової залізної руди, плавильний газифікатор, встановлену між першим відновним реактором і плавильним газифікатором подавальну трубу для продукту, отриманого у першому відновному реакторі, приєднану до плавильного газифікатора підвідну трубу для носіїв вуглецю і приєднану до плавильного газифікатора підвідну трубу для кисеньвмісного газу, виконані у плавильному газифікаторі стік для чавуну і стік для шлаку, принаймні один додатковий відновний реактор для безпосереднього відновлення додаткової залізної руди, встановлену між плавильним газифікатором і знепилювальним пристроєм відвідну трубу для генераторного газу, встановлену у знепилювальному пристрої відвідну трубу для відновлювального газу, встановлену між відвідною трубою для відновлювального газу і першим відновним реактором трубу, встановлену між першим відновним реактором і скрубером трубу для колошникового газу, відвідну трубу, встановлену між скрубером і відвідною трубою, у яку один за одним вбудовані газокомпресор, установка для відокремлення СО 2 і газонагрівач, яка відрізняється тим, що від труби між установкою для відокремлення СО 2 і газонагрівачем відгалужено зворотну трубу, сполучену із трубою для відведення генераторного газу, а відвідна труба сполучена із з'єднувальною трубою, відгалуженою від відвідної труби для відновлювального газу, причому з'єднувальна труба сполучена із додатковим відновним реактором. У переважній формі виконання додатковий відновний реактор виконаний із нерухомим шаром. Потім у додатковому відновному реакторі може бути оброблена також грудкова залізна руда. Згідно з іншою формою виконання від додаткового відновного реактора відходить відвідна труба для колошникового газу, у яку вбудовано скрубер, і яка сполучена із відвідною трубою перед газокомпресором. За допомогою цієї труби відведений від додаткового відновного реактора другий колошниковий газ додають до знесиленого мокрим способом колошникового газу із першої відновної зони. У переважній формі виконання газонагрівач є кисневим пальником. Згідно з іншою формою виконання у відвідній трубі перед газонагрівачем і/або у трубі для колошникового газу встановлено теплообмінник для нагрівання частини В очищеного від СО 2 газу колошниковим газом і/або другим колошниковим газом. З міркувань дотримання енергетичного балансу переважним є встановлення теплообмінника перед відгалуженням зворотної труби від відвідної труби. Згідно з іншою формою виконання плавильний газифікатор містить пристрій для вдування подрібненого вугілля, до якого під'єднана труба для газу-носія, відгалужена від відвідної труби після установки для відокремлення СО2. Згідно з іншою формою виконання установка містить завантажувальні пристрої для завантаження носіїв вуглецю, таких як грудкове вугілля, кокс, вугільні брикети, до плавильного газифікатора, у разі потреби завантажувальні пристрої для завантажування додаткових вихідних матеріалів до плавильного газифікатора, завантажувальні пристрої для завантажування залізної руди і у разі потреби присадок до першого і/або додаткового 4 UA 101980 C2 5 10 15 20 25 30 35 40 45 50 55 60 відновного реактора, причому завантажувальні пристрої сполучені з охолоджувальною трубою, відгалуженою від відвідної труби після установки для відокремлення СО 2. Нижче винахід докладніше пояснюється з використанням ілюстрацій. На них схематично зображено: фіг. 1. Відповідна винаходові установка, фіг. 2. Установка згідно з фіг. 1 з додатковим теплообмінником для нагрівання очищеного від СО2 газу колошниковим газом, фіг. 3. Установка згідно з фіг. 1 з додатковими завантажувальними пристроями для завантаження плавильного газифікатора, першого і другого відновних реакторів. На фіг. 1 зображений перший відновний реактор 1, який за допомогою не зображеної завантажувальної системи завантажують грудковою залізною рудою і у разі потреби присадками. Трубою 6 до відновного реактора 1 подають відновлювальний газ, яким відновлюють залізну руду до губчастого заліза. У розміщеному під відновним реактором 1 плавильному газифікаторі 2 із носіїв вуглецю, завантажених підвідною трубою 18, і кисеньвмісних газів, підведених підвідною трубою 19, одержують CO- і Н2-вмісний відновлювальний генераторний газ. При цьому розплавляється губчасте залізо, підведене до плавильного газифікатора подавальною трубою 17. Утворені у плавильному газифікаторі 2 рідкий чавун і рідкий шлак відводять через стік 11 для чавуну і стік 12 для шлаку. Генераторний газ відводять із плавильного газифікатора 2 відвідною трубою 4, подають до знепилювального пристрою 3, у даному разі циклону, і отриманий відновлювальний газ відвідною трубою 5 відводять із циклону. Першу частину відновлювального газу трубою 6 як перший відновлювальний газ подають до першого відновного реактора 1. Після перетворення першої частини відновлювального газу у першому відновному реакторі 1 колошниковий газ відводять трубою 7 і подають до скрубера 8. Після мокрого очищення колошниковий газ відвідною трубою 9 відводять із скрубера 8. Частину виведеного відвідною трубою 9 знепиленого колошникового газу як експортний газ відводять трубою 24. Іншу частину трубою 10 подають спочатку до газокомпресора 20, а потім до установки 21 мокрого відокремлення СО2. Ця інша частина очищеного від СО2 колошникового газу, відведеного трубою 10 від установки 21, відгалуженою від труби 10 зворотною трубою 14, з'єднаною із відвідною трубою 4 перед знепилювальним пристроєм 3, домішують до генераторного газу, відведеного із плавильного газифікатора 2. Оскільки частина А газу внаслідок проходження крізь скрубер 8 і установку 21 для відокремлення СО2 холодніша, ніж генераторний газ, генераторний газ, внаслідок змішування охолоджується. Частину В, що залишилася після відгалуження частини А від очищеного від СО 2 газу, відведеного від установки 21, підводять до газонагрівача 13, у даному разі кисневого пальника, і після нагрівання через продовження відвідної труби 10 із кисневого пальника 13 подають до з'єднувальної труби 15. З'єднувальною трубою 15, яка з'єднує додатковий відновний реактор 16 з відвідною трубою 5, подають другу частину відновлювального знепиленого генераторного газу. Оскільки труба 10 сполучена із з'єднувальною трубою 15 до її під'єднання до додаткового відновного реактора 16, нагрітий у кисневому пальнику очищений від СО 2 газ домішується до другої частини відновлювального генераторного газу. Отриману внаслідок цього домішування другу частину відновлювального генераторного газу з'єднувальною трубою 15 подають до додаткового відновного реактора 16. У ньому здійснюють відновлення додаткової залізної руди, завантаженої не зображеними завантажувальними пристроями. Між установкою 21 для відокремлення СО2 і газонагрівачем 13 від відвідної трубі 10 відгалужується труба 22 для газу-носія, якою подають очищений від СО2 газ до пристрою 23 для вдування подрібненого вугілля до плавильного газифікатора 2. За допомогою труби 31 для надлишкового газу, під'єднаної до скрубера 35, відновлювальний газ від відвідної труби 5 може бути безпосередньо поданий до експортної труби 24 у разі, коли відновлювального газу виробляється більше, ніж потрібно для відновлювального реактора 1 і додаткового відновлювального реактора 16. Під'єднана до додаткового відновного реактора 16 відвідна труба 32 для колошникового газу, у яку «врізано» скрубер 36, сполучена із відвідною трубою 10 перед газокомпресором 20. За допомогою цієї труби другий колошниковий газ, утворений і відведений від додаткового відновного реактора 16, може бути домішаний до знепиленого колошникового газу із першого відновного реактора. Продукт 34 додаткового відновлювального реактора 16 як вихідний матеріал подають до не зображеної доменної печі для отримання чавуну. На фіг. 2 представлена аналогічна зображеній на фіг. 1 установка, у якій труба 7 для колошникового газу обладнана теплообмінником 25, а труба 32 для відведення колошникового 5 UA 101980 C2 5 10 15 20 25 30 35 40 45 50 55 газу обладнана теплообмінником 33 для нагрівання очищеного від СО 2 газу колошниковим газом. Газ, нагрітий у теплообміннику 33, може бути поданий або до відвідної труби 10 перед газонагрівачем 13, або до зворотної труби 14. Заради кращої наочності на фіг. 2 не зображено також наявну і прокладену аналогічно до фіг. 1 трубу 31 для надлишкового газу. На фіг. 3 представлена аналогічна зображеній на фіг. 1 установка, яка містить додатково завантажувальний пристрій 27 для завантаження носіїв вуглецю до плавильного газифікатора, завантажувальний пристрій 28 для завантажування додаткових вихідних матеріалів до плавильного газифікатора, завантажувальний пристрій 29 для завантажування залізної руди і присадок до першого відновного реактора і завантажувальний пристрій 30 для завантажування залізної руди і присадок до додаткового відновного реактора. Всі ці завантажувальні пристрої сполучені з охолоджувальною трубою 26. Охолоджувальна труба відгалужується від відвідної труби 10 після установки 21 для відокремлення СО 2. Охолоджувальною трубою 26 очищений від СО 2 газ для цілей охолодження подають до завантажувальних пристроїв. Позиційні позначення 1 Перший відновний реактор 2 Плавильний газифікатор 3 Знепилювальний пристрій 4 Відвідна труба для генераторного газу 5 Відвідна труба для відновлювального газу (із знепилювального пристрою) 6 Труба (для відновлювального газуіз знепилювального пристрою, з'єднана із першим відновним реактором) 7 Труба для колошникового газу 8 Скрубер 9 Відвідна труба (із скрубера) 10 Відвідна труба 11 Стік для чавуну 12 Стік для шлаку 13 Газонагрівач 14 Зворотна труба 15 З'єднувальна труба 16 Додатковий відновний реактор 17 Подавальна труба (для продукту, утвореного у першому відновному реакторі) 18 Підвідна труба для носіїв вуглецю 19 Підвідна труба для кисеньвмісного газу 20 Газокомпресор 21 Установка мокрого відокремлення СО2 22 Труба для газу-носія 23 Пристрій для вдування подрібненого вугілля 24 Труба для експортного газу 25 Теплообмінник 26 Охолоджувальна труба 27 Завантажувальний пристрій (для завантаження носіїв вуглецю до плавильного газифікатора) 28 Завантажувальний пристрій (для завантаження додаткових вихідних матеріалів до плавильного газифікатора) 29 Завантажувальний пристрій (для завантаження залізної руди і присадок до першого відновного реактора) 30 Завантажувальний пристрій (для завантаження залізної руди і присадок до додаткового відновного реактора) 31 Труба для надлишкового газу 32 Відвідна труба для колошникового газу 33 Теплообмінник 34 Продукт додаткового відновлювального реактора 16 35 Скрубер 36 Скрубер 6 UA 101980 C2 ФОРМУЛА ВИНАХОДУ 5 10 15 20 25 30 35 40 45 50 55 60 1. Спосіб одержання рідкого чавуну або інших рідких напівпродуктів сталі і губчастого заліза з вихідних матеріалів, утворених переважно грудковою залізною рудою, при якому вихідні матеріали у першій відновній зоні безпосередньо відновлюють до губчастого заліза, губчасте залізо розплавляють у плавильному газифікаторі з підведенням носіїв вуглецю і кисневмісного газу, і одержують рідкий чавун та шлак, а також СО- і Н2-вмісний генераторний газ, який після виведення з плавильного газифікатора спочатку охолоджують, а потім знепилюють, і першу частину отриманого після цього знепилення відновного газу, як перший відновний газ, подають до першої відновної зони, у ній перетворюють і виводять його як колошниковий газ, який піддають мокрому знепиленню і після мокрого знепилення частково або повністю піддають стисненню і мокрому відокремленню СО2, який відрізняється тим, що після мокрого відокремлення СО2 від колошникового газу принаймні частину А очищеного від СО 2 цього газу додають до генераторного газу після його відведення із плавильного газифікатора, причому здійснюють охолодження генераторного газу, а другу частину отриманого при знепиленні відновного газу, як другий відновний газ, подають до принаймні однієї додаткової відновної зони для безпосереднього відновлення додаткової залізної руди з домішуванням частини В очищеного від СО2 газу після його нагрівання, причому вказана друга частина відновлювального газу у нормальному режимі становить від 5 об. % до 50 об. %, переважно 2040 об. %, особливо переважно 30 об. % від загальної кількості відновлювального газу. 2. Спосіб за п. 1, який відрізняється тим, що вихідні матеріали містять домішки. 3. Спосіб за п. 1, який відрізняється тим, як додаткову відновну зону для безпосереднього відновлення використовують відновну зону із нерухомим шаром вихідних матеріалів. 4. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що другий колошниковий газ, відведений з додаткової відновної зони, після його мокрого знепилення об'єднують зі знепиленим мокрим методом колошниковим газом з першої відновної зони і отриману газову суміш частково або повністю піддають стисненню і вологому відокремленню СО 2, причому подальше використання цієї газової суміші після мокрого відокремлення СО 2 здійснюють аналогічно до частини А і частини В очищеного від СО 2 колошникового газу за пунктом 1 формули винаходу. 5. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що частину В очищеного від СО2 колошникового газу підігрівають за допомогою кисневого пальника. 6. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що частину В очищеного від СО2 газу підігрівають спочатку за допомогою теплообмінника, а потім за допомогою кисневого пальника нагрівають до температури понад 650 °C. 7. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що другу частину відновлювального газу додають до другого відновлювального газу у нормальному режимі в кількості від 20 об. % до 100 об. %, переважно від 20 до 50 об. %, ще більш переважно 25-35 об. %. 8. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що частина А очищеного від СО2 колошникового газу у нормальному режимі становить від 15 об. % до 100 об. % від кількості очищеного від СО2 газу. 9. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що домішування частини А очищеного від СО2 колошникового газу до генераторного газу регулюють відповідно до заданої температури відновлювального газу. 10. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що частку до 10 об. % очищеного від СО2 колошникового газу використовують як газ-носій для вдування подрібненого вугілля у плавильний газифікатор. 11. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що незначну частку до 5 об. % очищеного від СО 2 колошникового газу використовують як охолоджувальний газ при завантаженні вихідних матеріалів. 12. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що продукт, отриманий з додаткової відновної зони, як вихідний матеріал, завантажують до доменної печі для одержання чавуну. 13. Установка для здійснення відповідного винаходові способу, що містить перший відновний реактор (1) для переважно грудкової залізної руди, плавильний газифікатор (2), встановлену між першим відновним реактором (1) і плавильним газифікатором (2) подавальну трубу (17) для продукту, отриманого у першому відновному реакторі, приєднану до плавильного газифікатора підвідну трубу (18) для носіїв вуглецю і приєднану до плавильного газифікатора підвідну трубу (19) для кисневмісного газу, виконані у плавильному газифікаторі стік (11) для чавуну і стік (12) 7 UA 101980 C2 5 10 15 20 25 30 35 для шлаку, принаймні один додатковий відновний реактор (16) для безпосереднього відновлення додаткової залізної руди, встановлену між плавильним газифікатором (2) і знепилювальним пристроєм (3) відвідну трубу (4) для генераторного газу, встановлену у знепилювальному пристрої (3) відвідну трубу (5) для відновлювального газу, встановлену між відвідною трубою (5) для відновлювального газу і першим відновним реактором (1) трубу (6), встановлену між першим відновним реактором (1) і скрубером (8) трубу (7) для колошникового газу, відвідну трубу (9), встановлену між скрубером (8) і відвідною трубою (10), у яку один за іншим вбудовані газокомпресор (20), установка (21) для відокремлення СО 2 з колошникового газу і газонагрівач (13), яка відрізняється тим, що від труби (10) між установкою (21) для відокремлення СО2 з колошникового газу і газонагрівачем (13) відгалужено зворотну трубу (14), сполучену із трубою (4) для відведення генераторного газу, а відвідна труба (10) сполучена зі з'єднувальною трубою (15), відгалуженою від відвідної труби (5) для відновлювального газу, причому з'єднувальна труба (15) сполучена з додатковим відновним реактором. 14. Установка за п. 13, яка відрізняється тим, що додатковий відновний реактор (16) виконаний з нерухомим шаром вихідних матеріалів. 15. Установка за п. 13 або 14, яка відрізняється тим, що до додаткового відновного реактора (16) під'єднана труба (32) для відведення колошникового газу, у яку вбудовано скрубер, і яка сполучена з відвідною трубою (10) перед газокомпресором (20). 16. Установка за одним із пп. 13-15, яка відрізняється тим, що газонагрівач (13) виконано у формі кисневого пальника. 17. Установка за будь-яким з пп. 13-16, яка відрізняється тим, що у відвідній трубі (10) перед газонагрівачем (13) і/або у трубі (32) для колошникового газу встановлено теплообмінник (25) для нагрівання частини В очищеного від СО 2 газу колошниковим газом і/або другим колошниковим газом. 18. Установка за будь-яким з пп. 13-17, яка відрізняється тим, що плавильний газифікатор (2) містить пристрій (23) для вдування подрібненого вугілля, до якого під'єднана труба (22) для газу-носія, відгалужена від відвідної труби (10) після установки (21) для відокремлення СО 2 з колошникового газу. 19. Установка за будь-яким з пп. 13-18, яка відрізняється тим, що додатково містить завантажувальні пристрої (27) для завантаження носіїв вуглецю до плавильного газифікатора (2), завантажувальні пристрої (29, 30) для завантажування залізної руди до першого і/або додаткового відновного реактора (1, 16), причому завантажувальні пристрої (27, 29, 30) сполучені з охолоджувальною трубою (26), відгалуженою від відвідної труби (10) після установки (21) для відокремлення СО2 з колошникового газу. 20. Установка за п. 18, яка відрізняється тим, що додатково містить завантажувальні пристрої (28) для завантажування додаткових вихідних матеріалів до плавильного газифікатора (2), причому завантажувальні пристрої (28) сполучені з охолоджувальною трубою (26), відгалуженою від відвідної труби (10) після установки (21) для мокрого відокремлення CO2. 8 UA 101980 C2 9 UA 101980 C2 Комп’ютерна верстка А. Крулевський Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 10

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod and system for energy- and emission-optimized cast-iron production

Автори англійськоюBurgler, Thomas, Lackner, Stephan, Millner Robert, Redl, Reinhard, Rummer, Bernhard, Schmid, Herbert, Wurm, Johann, Zobernig, Andreas

Назва патенту російськоюСпособ и установка для получения чугуна, оптимизированные по энергии и выбросу со2

Автори російськоюБюрглер Томас, Лаккнер Штефан, Милльнер Роберт, Редль Райнхард, Руммер Бернхард, Шмид Херберт, Вурм Йоханн, Цоберниг Андреас

МПК / Мітки

МПК: C21B 13/00, C21B 13/14

Мітки: спосіб, енергії, установка, чавуну, оптимізовані, викиду, одержання

Код посилання

<a href="https://ua.patents.su/12-101980-sposib-i-ustanovka-dlya-oderzhannya-chavunu-optimizovani-shhodo-energi-ta-vikidu-co2.html" target="_blank" rel="follow" title="База патентів України">Спосіб і установка для одержання чавуну, оптимізовані щодо енергії та викиду co2</a>

Попередній патент: Похідні (піперазиніл місточковий)-1-алканону і їх застосування як інгібіторів р75

Наступний патент: Спосіб проведення дистанційного експерименту з фізики

Випадковий патент: Спосіб корекції токсичних уражень печінки