Спосіб і блок прямого плавлення

Формула / Реферат

1. Спосіб прямого плавлення металовмісного матеріалу, такого як оксиди заліза, на основі ванни розплаву і одержання рідкого металу в місткості прямого плавлення, у якому крізь принаймні одну пару протилежних інжекторних наконечників, які проходять донизу і всередину у ванну розплаву в місткості прямого плавлення, вводять твердий металовмісний матеріал і твердий вуглецевий матеріал, при цьому поздовжні осі пари протилежних наконечників перетинаються на дні місткості або над дном, або під дном місткості, і вибирають кількість руху і/або швидкість введення матеріалу для проходження його у ванну розплаву і для об′єднання факелів матеріалу у ванні розплаву під номінальною поверхнею розділу рідкого металу і рідкого шлаку за статичних умов, завдяки чому факели матеріалу, що вводять з наконечників, перехрещуються в центральній ділянці шару металу у ванні розплаву, а металовмісний матеріал по суті плавиться у шарі металу, при цьому розплавлений матеріал та газ з центральної ділянки шару металу піднімаються.

2. Спосіб за п. 1, який відрізняється тим, що поздовжні осі наконечників перетинаються над дном місткості.

3. Спосіб за п. 2, який відрізняється тим, що поздовжні осі наконечників перетинаються у верхніх трьох чвертях товщини шару металу у ванні розплаву, якщо вимірювати від дна місткості.

4. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що металовмісний матеріал і вуглецевий матеріал пневматично подають у плавильну місткість, завдяки чому матеріал захоплюється газом-носієм.

5. Спосіб за будь-яких із попередніх пунктів, який відрізняється тим, що плавлять принаймні 75 мас. % металовмісного матеріалу, який вводиться по наконечниках, до потрапляння його в ділянку шлаку ванни розплаву.

6. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що по наконечниках подають принаймні 75 мас. % металовмісного матеріалу і вуглецевий матеріал, який подають до місткості прямого плавлення в ході процесу.

7. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що його здійснюють в інтервалі тиску 0,5-1,2 бара і переважно 0,6-1,0 бара.

8. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що у ньому металовмісний матеріал і вуглецевий матеріал вводять з наконечників в напрямі до вертикальної центральної лінії місткості прямого плавлення.

9. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що піднімання розплавленого матеріалу і газу з шару металу у верхню ділянку місткості є достатнім для зволоження водоохолоджуваних панелей, які формують бічну стінку і необов'язково склепіння місткості прямого плавлення, до такої міри, що втрата теплоти при проходженні крізь панелі становить менше ніж 3000 кВт/м2 на панель і переважно менше ніж 2000 кВт/м2 на панель.

10. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що піднімання розплавленого матеріалу і газу з шару металу у верхню ділянку місткості є достатнім для спричинення суттєвого збурення у ванні розплаву і для полегшення теплопередачі від верхньої ділянки до ванни розплаву.

11. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що у ньому в ході процесу в місткість прямого плавлення крізь принаймні один додатковий наконечник вводять вуглецевий матеріал.

12. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що у ньому в місткість прямого плавлення вводять принаймні 100 тонн/год. залізної руди і принаймні 60 тонн/год. кам'яного вугілля і одержують принаймні 60 тонн/год. рідкого заліза.

13. Спосіб прямого плавлення металовмісного матеріалу, такого як оксиди заліза, на основі ванни розплаву і одержання рідкого металу в місткості прямого плавлення, у якому пневматично вводять твердий металовмісний матеріал і твердий вуглецевий матеріал крізь принаймні одну пару протилежних інжекторних наконечників, які проходять донизу і всередину у ванну розплаву в місткості прямого плавлення, і вибирають кількість руху і/або швидкість введення матеріалу для проходження його у ванну розплаву, завдяки чому факели матеріалу, який пневматично вводиться з наконечників, об'єднуються у ванні розплаву під номінальною поверхнею розділу рідкого металу і рідкого шлаку за статичних умов, таким чином одержують суттєве піднімання рідкого матеріалу і газу з шару металу ванни розплаву.

14. Спосіб за п. 13, який відрізняється тим, що наконечники орієнтують в місткості так, щоб їх поздовжні осі перетиналися на дні місткості або над дном, або під дном місткості.

15. Спосіб за п. 13, який відрізняється тим, що поздовжні осі наконечників перетинаються у верхніх трьох четвертях товщини шару металу у ванні розплаву, якщо вимірювати від дна місткості.

16. Спосіб за будь-яким із пп. 13-15, який відрізняється тим, що кількість руху матеріалу, що вводиться, є середньою кількістю руху газу і/або металовмісного матеріалу, і/або вуглецевого матеріалу, який формує факели.

17. Блок для прямого плавлення металовмісного матеріалу, такого як оксиди заліза, і одержання рідкого металу, який містить:

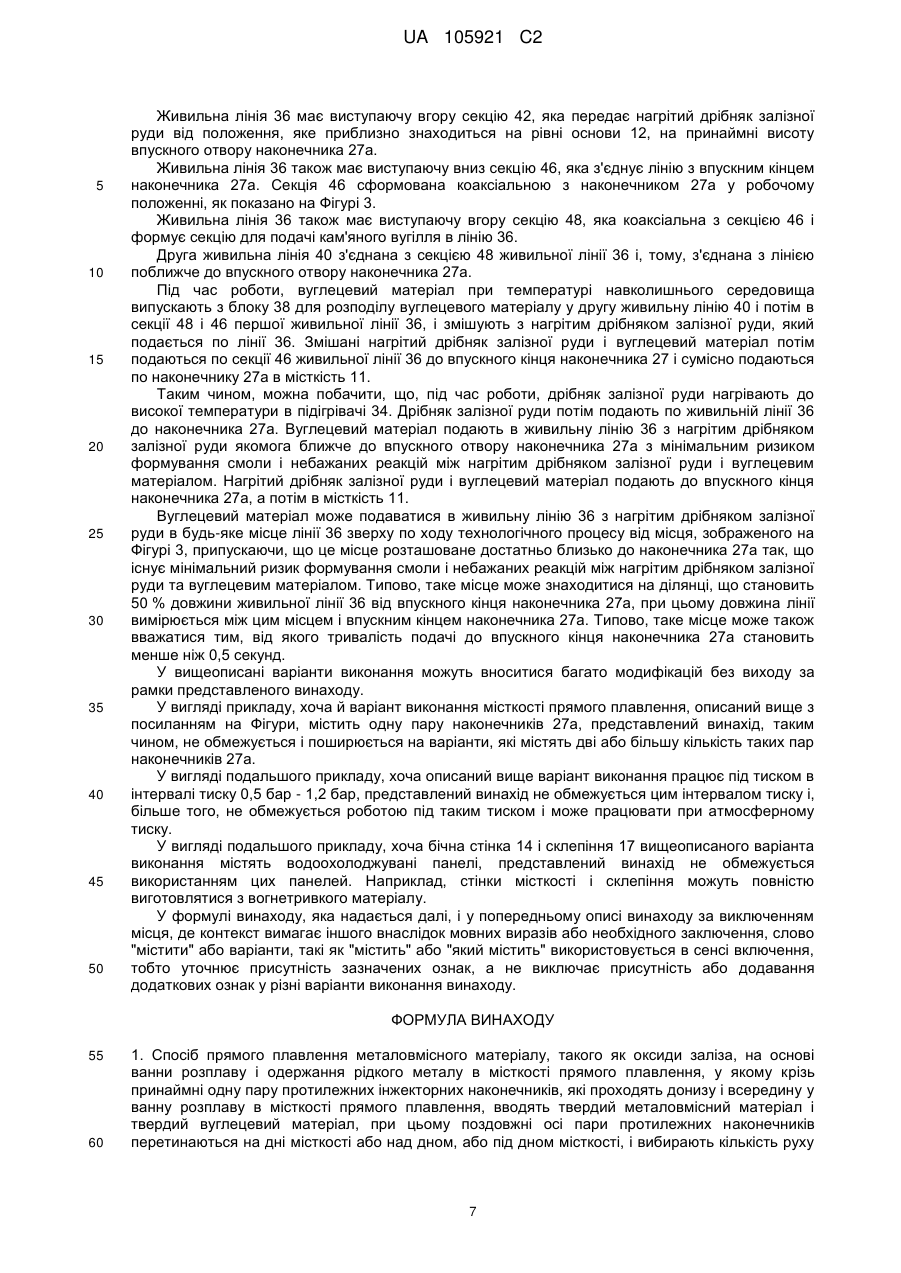

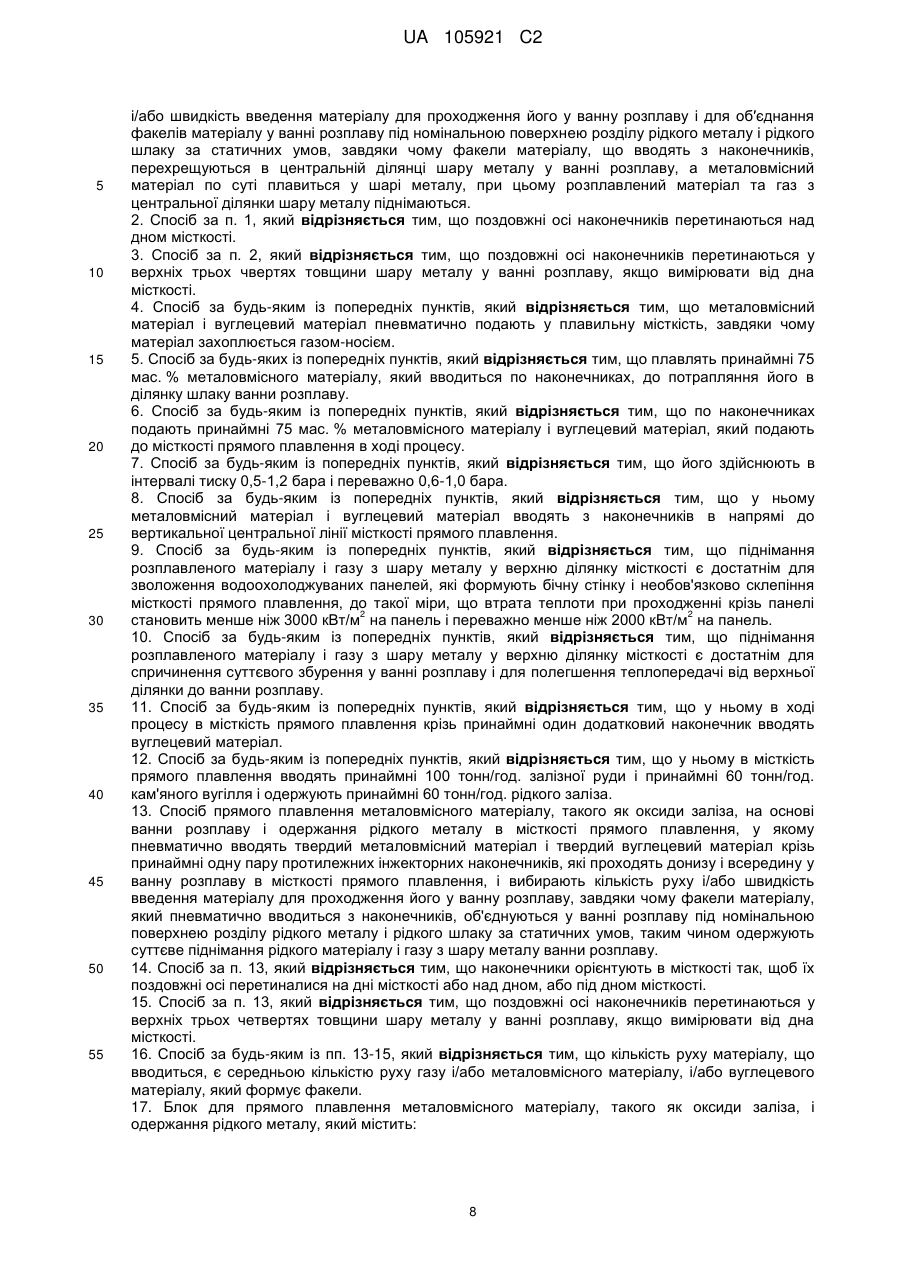

(a) місткість прямого плавлення для вміщення ванни розплаву, яка містить (і) принаймні одну пару протилежних наконечників для введення в ході процесу прямого плавлення твердого металовмісного матеріалу і твердого вуглецевого матеріалу у місткість, при цьому поздовжні осі пари протилежних наконечників перетинаються у верхніх трьох чвертях товщини шару металу у ванні розплаву, якщо вимірювати від дна місткості, і (іі) принаймні один додатковий наконечник для введення твердого вуглецевого матеріалу в місткість під час запуску процесу, і

(b) систему подачі твердого металовмісного матеріалу і твердого вуглецевого матеріалу до пари наконечників.

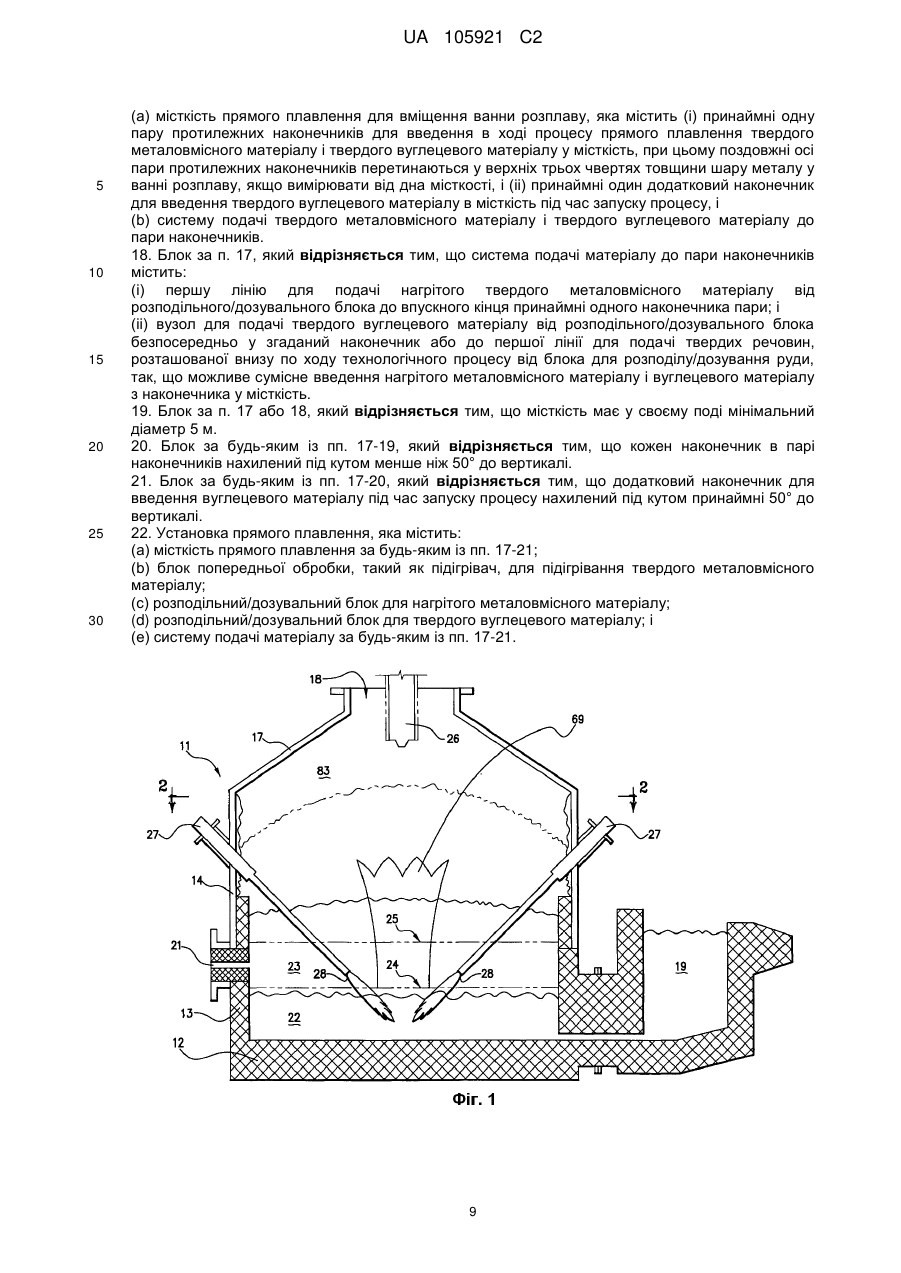

18. Блок за п. 17, який відрізняється тим, що система подачі матеріалу до пари наконечників містить:

(і) першу лінію для подачі нагрітого твердого металовмісного матеріалу від розподільного/дозувального блока до впускного кінця принаймні одного наконечника пари; і

(іі) вузол для подачі твердого вуглецевого матеріалу від розподільного/дозувального блока безпосередньо у згаданий наконечник або до першої лінії для подачі твердих речовин, розташованої внизу по ходу технологічного процесу від блока для розподілу/дозування руди, так, що можливе сумісне введення нагрітого металовмісного матеріалу і вуглецевого матеріалу з наконечника у місткість.

19. Блок за п. 17 або 18, який відрізняється тим, що місткість має у своєму поді мінімальний діаметр 5 м.

20. Блок за будь-яким із пп. 17-19, який відрізняється тим, що кожен наконечник в парі наконечників нахилений під кутом менше ніж 50° до вертикалі.

21. Блок за будь-яким із пп. 17-20, який відрізняється тим, що додатковий наконечник для введення вуглецевого матеріалу під час запуску процесу нахилений під кутом принаймні 50° до вертикалі.

22. Установка прямого плавлення, яка містить:

(a) місткість прямого плавлення за будь-яким із пп. 17-21;

(b) блок попередньої обробки, такий як підігрівач, для підігрівання твердого металовмісного матеріалу;

(c) розподільний/дозувальний блок для нагрітого металовмісного матеріалу;

(d) розподільний/дозувальний блок для твердого вуглецевого матеріалу; і

(е) систему подачі матеріалу за будь-яким із пп. 17-21.

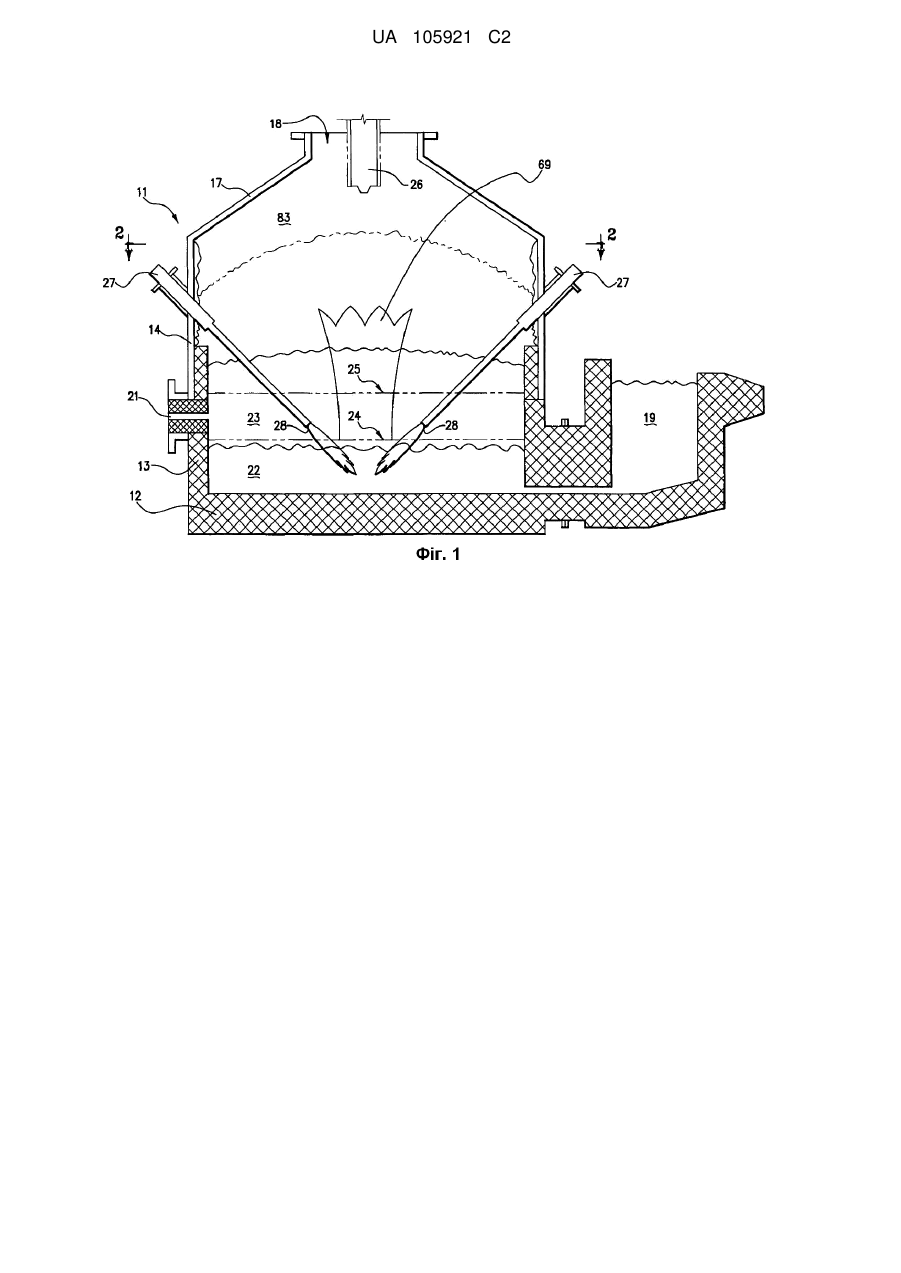

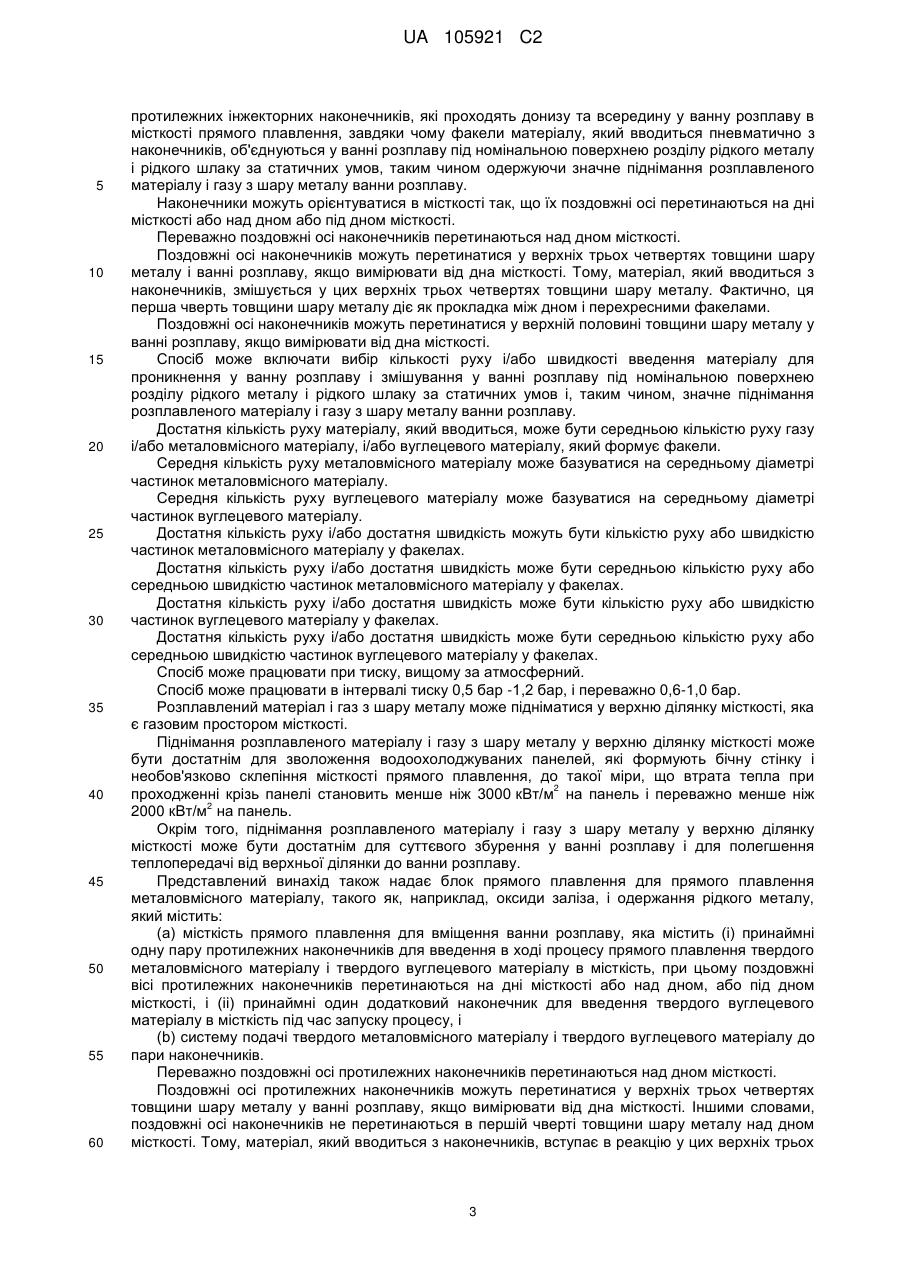

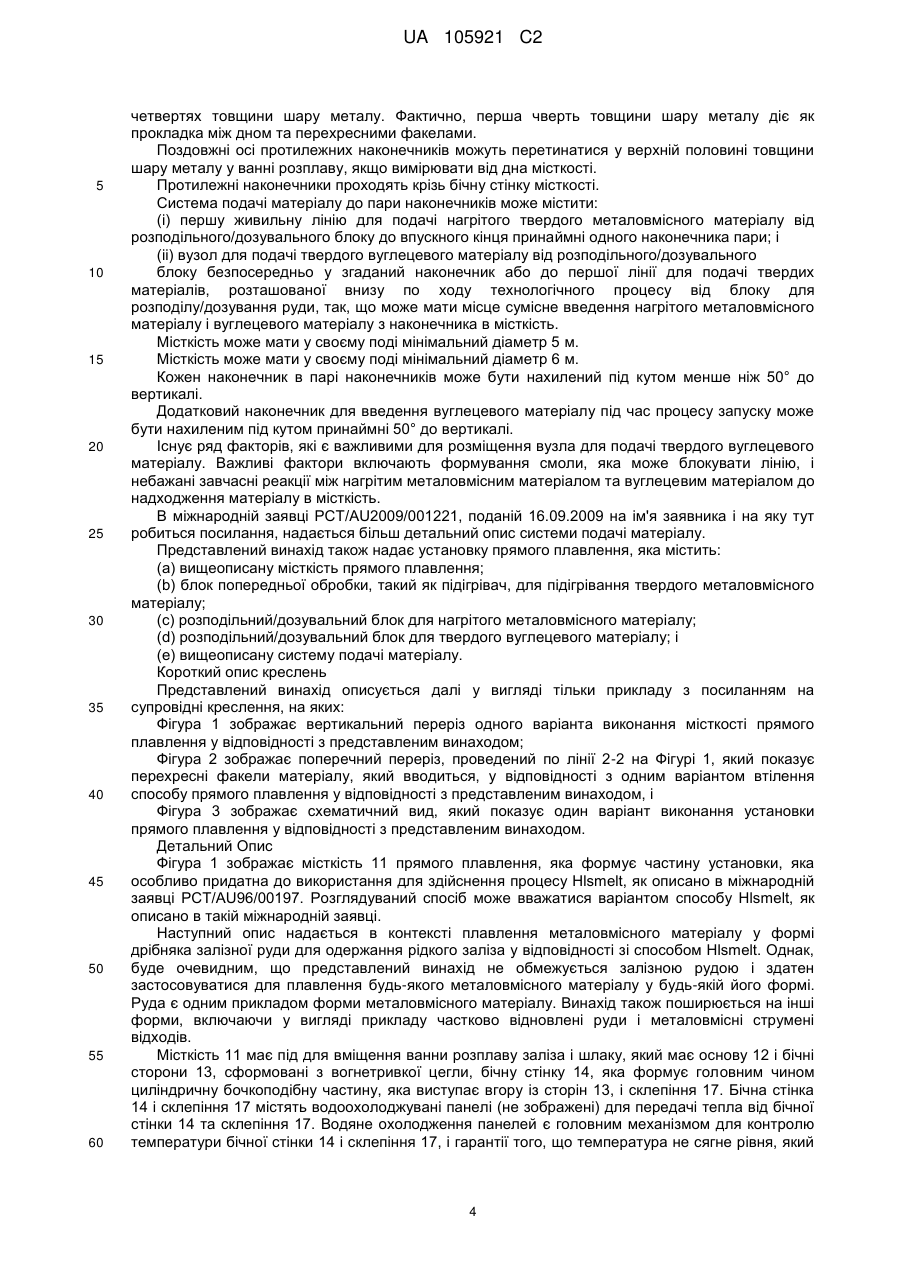

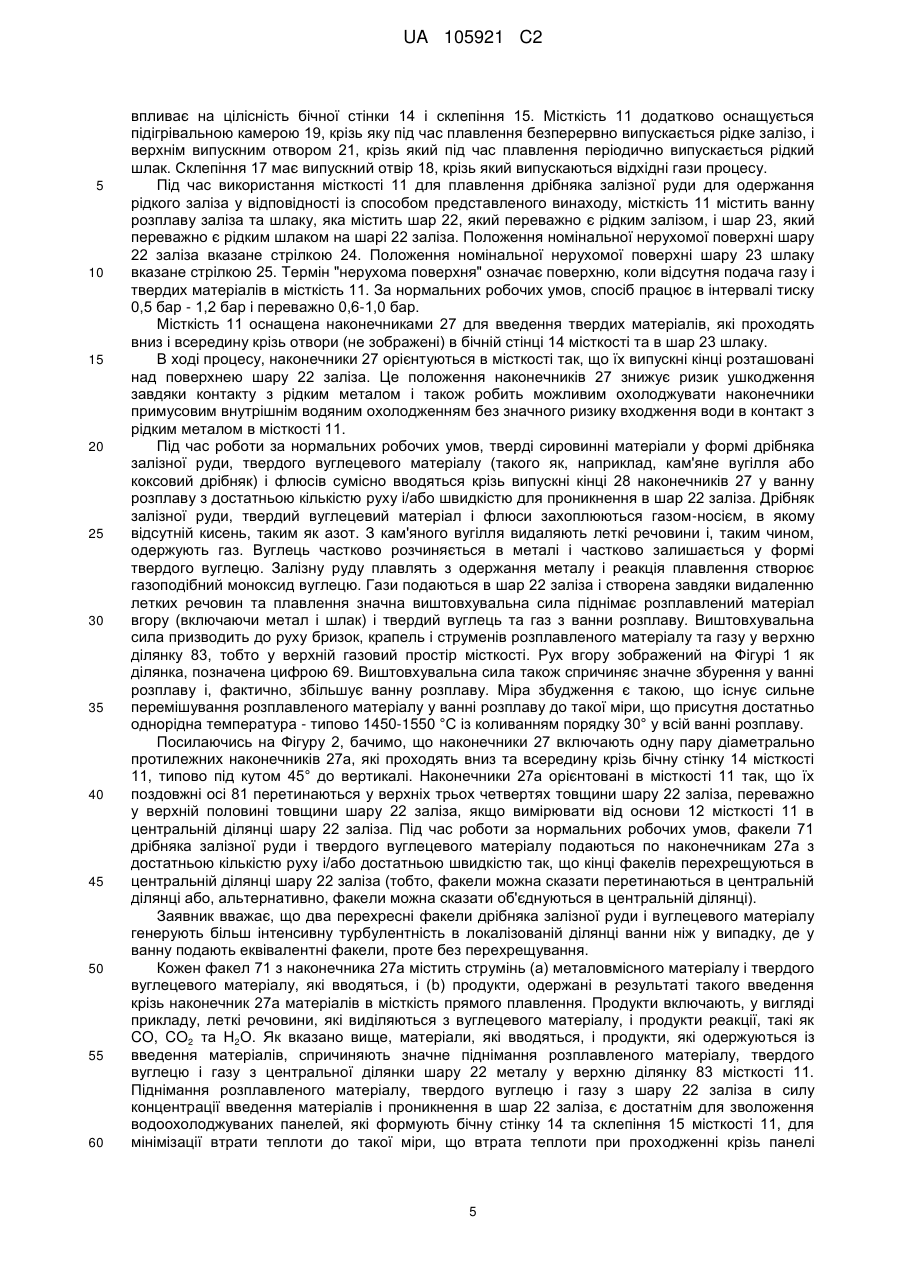

Текст

Реферат: Описується спосіб і блок для прямого плавлення металовмісного матеріалу. Винахід спрямовано на введення в ході процесу твердих сировинних матеріалів, які включають металовмісний матеріал і вуглецевий матеріал, в місткість прямого плавлення у відносно малу ділянку в шарі металу у ванні розплаву в місткості для суттєвого піднімання розплавленого матеріалу і газу з шару металу у ділянку в місткості, яка розташована над ванною розплаву. Зокрема, винахід вводить тверді сировинні матеріали з достатньою кількістю руху і/або швидкістю через пару протилежних наконечників, які орієнтовані в місткості і встановлені для формування перехресних факелів матеріалу, що вводиться у ванну розплаву. UA 105921 C2 (12) UA 105921 C2 UA 105921 C2 5 10 15 20 25 30 35 40 45 50 55 Область винаходу Представлений винахід належить до способу і блоку для прямого плавлення металовмісного матеріалу. Представлений винахід також належить до установки прямого плавлення. Рівень техніки Відомий спосіб прямого плавлення металовмісного матеріалу, який базується головним чином на ванні розплаву як плавильному середовищі, і головним чином називається спосіб Hlsmelt, описується в міжнародній заявці PCT/AU96/00197 (WO 96/31627) заявника. У способі Hlsmelt, як він описаний в міжнародній заявці в контексті прямого плавлення металовмісного матеріалу у формі оксидів заліза і одержання рідкого заліза: (a) формують в місткості ванну рідкого заліза і шлаку; (b) вводять у ванну: (і) металовмісний матеріал, типово оксиди заліза; і (іі) твердий вуглецевий матеріал, типово кам'яне вугілля, яке діє як відновник оксидів заліза і джерело енергії; і (c) плавлять металовмісний матеріал з одержанням заліза у ванні розплаву. Термін "плавлення" тут означає термічну обробку, у якій відбуваються хімічні реакції, які відновлюють оксиди металу для одержання рідкого металу. Спосіб Hlsmelt також включає допалювання хімічно активних газів, таких як CO та H 2, які виділяються з ванни розплаву, у просторі над ванною розплаву з використанням кисневмісного газу, типово повітря, і передачу теплоти, одержаної допалюванням, до ванни розплаву для збільшення теплової енергії, необхідної для плавлення металовмісних матеріалів. Спосіб Hlsmelt також включає формування перехідної зони над номінальною нерухомою поверхнею ванни розплаву, у якій знаходиться відповідна маса злітаючих, а потім падаючих крапель або бризок або струменів рідкого металу, і/або шлаку, які забезпечують ефективне середовище для передачі до ванни розплаву теплової енергії, одержаної допалюванням над ванною розплаву хімічно активних газів. У способі Hlsmelt металовмісний матеріал і твердий вуглецевий матеріал вводять у ванну розплаву крізь ряд наконечників для введення твердих матеріалів (які інколи називають "фурмами"), які нахилені до вертикалі з проходженням донизу та всередину крізь бічну стінку місткості прямого плавлення в нижню ділянку місткості для доставки принаймні частини твердого матеріалу у шар розплавленого металу на дні місткості. Для сприяння допалюванню хімічно активних газів у верхній частині місткості, у верхню ділянку місткості крізь наконечник для введення гарячого повітря, який проходить донизу, подається потік гарячого повітря, який може збагачуватися киснем. Відхідні гази, які одержуються з допалювання хімічно активних газів у місткості, відводяться з верхньої ділянки місткості крізь канал для відхідних газів. Місткість містить в бічній стінці і склепінні облицьовані вогнетривким матеріалом водоохолоджувані панелі, а вода безперервно циркулює крізь панелі в замкненому контурі. Спосіб Hlsmelt дозволяє одержувати великі кількості рідкого заліза прямим плавленням металовмісного матеріалу. Для надання можливості досягання таких рівнів виробництва, в місткість повинні подаватися великі кількості як металовмісного матеріалу так і вуглецевого матеріалу. Вищенаведений опис не є викладенням загальновідомих знань в Австралії або будь-де. Короткий опис винаходу Представлений винахід надає ефективний спосіб і установку для прямого плавлення металовмісного матеріалу. Зокрема, представлений винахід сконцентрований на введенні в ході процесу твердих сировинних матеріалів, які включають металовмісний матеріал і вуглецевий матеріал, у місткість прямого плавлення у відносно малу ділянку шару металу у ванні розплаву для суттєвого піднімання розплавленого матеріалу і газу з шару металу у ділянку місткості, яка розташована над ванною розплаву. Зокрема, винахід вводить твердий сировинний матеріалз достатньою кількістю руху і/або швидкістю по парі протилежних наконечників, які орієнтовані в місткості і встановлені з формуванням перехресних факелів матеріалу, що вводиться у ванну розплаву. Представлений винахід надає спосіб прямого плавлення металовмісного матеріалу, як, наприклад, у формі оксидів заліза, на основі ванни розплаву і одержання рідкого металу в місткості прямого плавлення, причому у способі вводять твердий металовмісний матеріал і твердий вуглецевий матеріал крізь принаймні одну пару протилежних інжекторних наконечників, які проходять донизу та всередину у ванну розплаву в місткості прямого плавлення, і поздовжні вісі яких перетинаються на дні місткості або над дном, або під дном, завдяки чому факели матеріалу, який подається з наконечників, перехрещуються в центральній ділянці шару металу 1 UA 105921 C2 5 10 15 20 25 30 35 40 45 50 55 60 у ванні розплаву, а металовмісний матеріал по суті плавиться у шарі металу і має місце піднімання рідкого матеріалу і газу з центральної ділянки шару металу. Термін "факели матеріалу, що вводиться", означає тут струмені (а) металовмісного матеріалу і вуглецевого матеріалу, що вводяться, і (b) продуктів, одержаних в результаті такого введення сировинних матеріалів у місткість прямого плавлення крізь наконечники. Продукти включають, у вигляді прикладу, леткі речовини, які виділяються з вуглецевого матеріалу, і продукти реакції, такі як CO і CO2 та H2O. Переважно поздовжні осі наконечників перетинаються над дном місткості. Поздовжні осі наконечників можуть перетинатися у верхніх трьох четвертях товщини шару металу у ванні розплаву, якщо вимірювати від дна місткості. Іншими словами, поздовжні осі наконечників не перетинаються у першій чверті товщини шару металу над дном місткості. Тому, матеріал, який вводиться з наконечників, вступає в реакцію у цих верхніх трьох четвертях товщини шару металу. Насправді, перша чверть товщини шару металу діє як прокладка між дном і перехресними факелами. Поздовжні осі наконечників можуть перетинатися у верхній половині товщини шару металу у ванні розплаву, якщо вимірювати від дна місткості. Наконечники можуть проходити крізь бічну стінку місткості. Спосіб може включати вибір кількості руху і/або швидкості введення матеріалу для проникнення у ванну розплаву до центральної ділянки шару металу. Металовмісний матеріал і вуглецевий матеріал можуть вводитися пневматично у плавильну місткість, завдяки чому матеріал потрапляє у газ-носій. Спосіб може плавити принаймні 75 мас. % металовмісного матеріалу, який вводитися по наконечникам, до потрапляння цього матеріалу у ділянку зі шлаком ванни розплаву. Спосіб може плавити принаймні 90 мас. % металовмісного матеріалу, який вводиться по наконечникам, до потрапляння цього матеріалу у ділянку зі шлаком ванни розплаву. Принаймні 75 мас. % металовмісного матеріалу і вуглецевий матеріал, який подається до місткості прямого плавлення в ході процесу, може подаватися в місткість по наконечникам. Спосіб може працювати при тиску, вищому за атмосферний. Спосіб може працювати в інтервалі тиску 0,5 бар - 1,2 бар і переважно 0,6-1,0 бар. Спосіб може включати введення гарячого металовмісного матеріалу по наконечникам. Коли металовмісний матеріал є залізною рудою, то спосіб може включати введення залізної руди по наконечникам при температурі принаймні 500 °C. Спосіб може включати введення металовмісного матеріалу і вуглецевого матеріалу з наконечників до вертикальної центральної лінії місткості прямого плавлення. Розплавлений матеріал і газ з шару металу може підніматися у верхню ділянку місткості, яка є газовим простором місткості. Піднімання розплавленого матеріалу і газу з шару металу у верхню ділянку місткості може бути достатнім для зволоження водоохолоджуваних панелей, які формують бічну стінку і необов'язково склепіння місткості прямого плавлення, до такої міри, що втрата теплоти, при проходженні крізь панелі, становить менше ніж 3000 кВт/м2 на панель і переважно менше ніж 2000 кВт/м2 на панель. Окрім того, піднімання розплавленого матеріалу і газу з шару металу у верхню ділянку місткості може бути достатнім для суттєвого збурення у ванні розплаву і полегшення теплопередачі від верхньої ділянки до ванни розплаву. Спосіб може додатково включати введення в ході процесу вуглецевого матеріалу крізь принаймні один додатковий наконечник у місткість прямого плавлення. Введення вуглецевого матеріалу крізь цей наконечник може не вимагатися за нормальних робочих умов процесу і може вимагатися, наприклад, тільки під час запуску або в ситуаціях, де присутні збурення в процесі. Місткість може бути закритою місткістю з склепінням, подом в її основі для вміщення ванни розплаву і газовим простором між ванною розплаву і склепінням. Металовмісний матеріал може бути залізною рудою, такою як дрібняк залізної руди. Вуглецевий матеріал може бути кам'яним вугіллям. Спосіб може включати введення принаймні 100 тон/год. залізної руди і принаймні 60 тон/год. кам'яного вугілля в місткість прямого плавлення і одержання принаймні 60 тон/год. рідкого заліза. Представлений винахід також надає спосіб прямого плавлення металовмісного матеріалу, як, наприклад, у формі оксидів заліза, на основі ванни розплаву і одержання рідкого металу в місткості прямого плавлення, при цьому спосіб включає пневматичне введення твердого металовмісного матеріалу і твердого вуглецевого матеріалу крізь принаймні одну пару 2 UA 105921 C2 5 10 15 20 25 30 35 40 45 50 55 60 протилежних інжекторних наконечників, які проходять донизу та всередину у ванну розплаву в місткості прямого плавлення, завдяки чому факели матеріалу, який вводиться пневматично з наконечників, об'єднуються у ванні розплаву під номінальною поверхнею розділу рідкого металу і рідкого шлаку за статичних умов, таким чином одержуючи значне піднімання розплавленого матеріалу і газу з шару металу ванни розплаву. Наконечники можуть орієнтуватися в місткості так, що їх поздовжні осі перетинаються на дні місткості або над дном або під дном місткості. Переважно поздовжні осі наконечників перетинаються над дном місткості. Поздовжні осі наконечників можуть перетинатися у верхніх трьох четвертях товщини шару металу і ванні розплаву, якщо вимірювати від дна місткості. Тому, матеріал, який вводиться з наконечників, змішується у цих верхніх трьох четвертях товщини шару металу. Фактично, ця перша чверть товщини шару металу діє як прокладка між дном і перехресними факелами. Поздовжні осі наконечників можуть перетинатися у верхній половині товщини шару металу у ванні розплаву, якщо вимірювати від дна місткості. Спосіб може включати вибір кількості руху і/або швидкості введення матеріалу для проникнення у ванну розплаву і змішування у ванні розплаву під номінальною поверхнею розділу рідкого металу і рідкого шлаку за статичних умов і, таким чином, значне піднімання розплавленого матеріалу і газу з шару металу ванни розплаву. Достатня кількість руху матеріалу, який вводиться, може бути середньою кількістю руху газу і/або металовмісного матеріалу, і/або вуглецевого матеріалу, який формує факели. Середня кількість руху металовмісного матеріалу може базуватися на середньому діаметрі частинок металовмісного матеріалу. Середня кількість руху вуглецевого матеріалу може базуватися на середньому діаметрі частинок вуглецевого матеріалу. Достатня кількість руху і/або достатня швидкість можуть бути кількістю руху або швидкістю частинок металовмісного матеріалу у факелах. Достатня кількість руху і/або достатня швидкість може бути середньою кількістю руху або середньою швидкістю частинок металовмісного матеріалу у факелах. Достатня кількість руху і/або достатня швидкість може бути кількістю руху або швидкістю частинок вуглецевого матеріалу у факелах. Достатня кількість руху і/або достатня швидкість може бути середньою кількістю руху або середньою швидкістю частинок вуглецевого матеріалу у факелах. Спосіб може працювати при тиску, вищому за атмосферний. Спосіб може працювати в інтервалі тиску 0,5 бар -1,2 бар, і переважно 0,6-1,0 бар. Розплавлений матеріал і газ з шару металу може підніматися у верхню ділянку місткості, яка є газовим простором місткості. Піднімання розплавленого матеріалу і газу з шару металу у верхню ділянку місткості може бути достатнім для зволоження водоохолоджуваних панелей, які формують бічну стінку і необов'язково склепіння місткості прямого плавлення, до такої міри, що втрата тепла при 2 проходженні крізь панелі становить менше ніж 3000 кВт/м на панель і переважно менше ніж 2 2000 кВт/м на панель. Окрім того, піднімання розплавленого матеріалу і газу з шару металу у верхню ділянку місткості може бути достатнім для суттєвого збурення у ванні розплаву і для полегшення теплопередачі від верхньої ділянки до ванни розплаву. Представлений винахід також надає блок прямого плавлення для прямого плавлення металовмісного матеріалу, такого як, наприклад, оксиди заліза, і одержання рідкого металу, який містить: (a) місткість прямого плавлення для вміщення ванни розплаву, яка містить(і) принаймні одну пару протилежних наконечників для введення в ході процесу прямого плавлення твердого металовмісного матеріалу і твердого вуглецевого матеріалу в місткість, при цьому поздовжні вісі протилежних наконечників перетинаються на дні місткості або над дном, або під дном місткості, і (іі) принаймні один додатковий наконечник для введення твердого вуглецевого матеріалу в місткість під час запуску процесу, і (b) систему подачі твердого металовмісного матеріалу і твердого вуглецевого матеріалу до пари наконечників. Переважно поздовжні осі протилежних наконечників перетинаються над дном місткості. Поздовжні осі протилежних наконечників можуть перетинатися у верхніх трьох четвертях товщини шару металу у ванні розплаву, якщо вимірювати від дна місткості. Іншими словами, поздовжні осі наконечників не перетинаються в першій чверті товщини шару металу над дном місткості. Тому, матеріал, який вводиться з наконечників, вступає в реакцію у цих верхніх трьох 3 UA 105921 C2 5 10 15 20 25 30 35 40 45 50 55 60 четвертях товщини шару металу. Фактично, перша чверть товщини шару металу діє як прокладка між дном та перехресними факелами. Поздовжні осі протилежних наконечників можуть перетинатися у верхній половині товщини шару металу у ванні розплаву, якщо вимірювати від дна місткості. Протилежні наконечники проходять крізь бічну стінку місткості. Система подачі матеріалу до пари наконечників може містити: (і) першу живильну лінію для подачі нагрітого твердого металовмісного матеріалу від розподільного/дозувального блоку до впускного кінця принаймні одного наконечника пари; і (іі) вузол для подачі твердого вуглецевого матеріалу від розподільного/дозувального блоку безпосередньо у згаданий наконечник або до першої лінії для подачі твердих матеріалів, розташованої внизу по ходу технологічного процесу від блоку для розподілу/дозування руди, так, що може мати місце сумісне введення нагрітого металовмісного матеріалу і вуглецевого матеріалу з наконечника в місткість. Місткість може мати у своєму поді мінімальний діаметр 5 м. Місткість може мати у своєму поді мінімальний діаметр 6 м. Кожен наконечник в парі наконечників може бути нахилений під кутом менше ніж 50° до вертикалі. Додатковий наконечник для введення вуглецевого матеріалу під час процесу запуску може бути нахиленим під кутом принаймні 50° до вертикалі. Існує ряд факторів, які є важливими для розміщення вузла для подачі твердого вуглецевого матеріалу. Важливі фактори включають формування смоли, яка може блокувати лінію, і небажані завчасні реакції між нагрітим металовмісним матеріалом та вуглецевим матеріалом до надходження матеріалу в місткість. В міжнародній заявці PCT/AU2009/001221, поданій 16.09.2009 на ім'я заявника і на яку тут робиться посилання, надається більш детальний опис системи подачі матеріалу. Представлений винахід також надає установку прямого плавлення, яка містить: (a) вищеописану місткість прямого плавлення; (b) блок попередньої обробки, такий як підігрівач, для підігрівання твердого металовмісного матеріалу; (c) розподільний/дозувальний блок для нагрітого металовмісного матеріалу; (d) розподільний/дозувальний блок для твердого вуглецевого матеріалу; і (e) вищеописану систему подачі матеріалу. Короткий опис креслень Представлений винахід описується далі у вигляді тільки прикладу з посиланням на супровідні креслення, на яких: Фігура 1 зображає вертикальний переріз одного варіанта виконання місткості прямого плавлення у відповідності з представленим винаходом; Фігура 2 зображає поперечний переріз, проведений по лінії 2-2 на Фігурі 1, який показує перехресні факели матеріалу, який вводиться, у відповідності з одним варіантом втілення способу прямого плавлення у відповідності з представленим винаходом, і Фігура 3 зображає схематичний вид, який показує один варіант виконання установки прямого плавлення у відповідності з представленим винаходом. Детальний Опис Фігура 1 зображає місткість 11 прямого плавлення, яка формує частину установки, яка особливо придатна до використання для здійснення процесу Hlsmelt, як описано в міжнародній заявці PCT/AU96/00197. Розглядуваний спосіб може вважатися варіантом способу Hlsmelt, як описано в такій міжнародній заявці. Наступний опис надається в контексті плавлення металовмісного матеріалу у формі дрібняка залізної руди для одержання рідкого заліза у відповідності зі способом Hlsmelt. Однак, буде очевидним, що представлений винахід не обмежується залізною рудою і здатен застосовуватися для плавлення будь-якого металовмісного матеріалу у будь-якій його формі. Руда є одним прикладом форми металовмісного матеріалу. Винахід також поширюється на інші форми, включаючи у вигляді прикладу частково відновлені руди і металовмісні струмені відходів. Місткість 11 має під для вміщення ванни розплаву заліза і шлаку, який має основу 12 і бічні сторони 13, сформовані з вогнетривкої цегли, бічну стінку 14, яка формує головним чином циліндричну бочкоподібну частину, яка виступає вгору із сторін 13, і склепіння 17. Бічна стінка 14 і склепіння 17 містять водоохолоджувані панелі (не зображені) для передачі тепла від бічної стінки 14 та склепіння 17. Водяне охолодження панелей є головним механізмом для контролю температури бічної стінки 14 і склепіння 17, і гарантії того, що температура не сягне рівня, який 4 UA 105921 C2 5 10 15 20 25 30 35 40 45 50 55 60 впливає на цілісність бічної стінки 14 і склепіння 15. Місткість 11 додатково оснащується підігрівальною камерою 19, крізь яку під час плавлення безперервно випускається рідке залізо, і верхнім випускним отвором 21, крізь який під час плавлення періодично випускається рідкий шлак. Склепіння 17 має випускний отвір 18, крізь який випускаються відхідні гази процесу. Під час використання місткості 11 для плавлення дрібняка залізної руди для одержання рідкого заліза у відповідності із способом представленого винаходу, місткість 11 містить ванну розплаву заліза та шлаку, яка містить шар 22, який переважно є рідким залізом, і шар 23, який переважно є рідким шлаком на шарі 22 заліза. Положення номінальної нерухомої поверхні шару 22 заліза вказане стрілкою 24. Положення номінальної нерухомої поверхні шару 23 шлаку вказане стрілкою 25. Термін "нерухома поверхня" означає поверхню, коли відсутня подача газу і твердих матеріалів в місткість 11. За нормальних робочих умов, спосіб працює в інтервалі тиску 0,5 бар - 1,2 бар і переважно 0,6-1,0 бар. Місткість 11 оснащена наконечниками 27 для введення твердих матеріалів, які проходять вниз і всередину крізь отвори (не зображені) в бічній стінці 14 місткості та в шар 23 шлаку. В ході процесу, наконечники 27 орієнтуються в місткості так, що їх випускні кінці розташовані над поверхнею шару 22 заліза. Це положення наконечників 27 знижує ризик ушкодження завдяки контакту з рідким металом і також робить можливим охолоджувати наконечники примусовим внутрішнім водяним охолодженням без значного ризику входження води в контакт з рідким металом в місткості 11. Під час роботи за нормальних робочих умов, тверді сировинні матеріали у формі дрібняка залізної руди, твердого вуглецевого матеріалу (такого як, наприклад, кам'яне вугілля або коксовий дрібняк) і флюсів сумісно вводяться крізь випускні кінці 28 наконечників 27 у ванну розплаву з достатньою кількістю руху і/або швидкістю для проникнення в шар 22 заліза. Дрібняк залізної руди, твердий вуглецевий матеріал і флюси захоплюються газом-носієм, в якому відсутній кисень, таким як азот. З кам'яного вугілля видаляють леткі речовини і, таким чином, одержують газ. Вуглець частково розчиняється в металі і частково залишається у формі твердого вуглецю. Залізну руду плавлять з одержання металу і реакція плавлення створює газоподібний моноксид вуглецю. Гази подаються в шар 22 заліза і створена завдяки видаленню летких речовин та плавлення значна виштовхувальна сила піднімає розплавлений матеріал вгору (включаючи метал і шлак) і твердий вуглець та газ з ванни розплаву. Виштовхувальна сила призводить до руху бризок, крапель і струменів розплавленого матеріалу та газу у верхню ділянку 83, тобто у верхній газовий простір місткості. Рух вгору зображений на Фігурі 1 як ділянка, позначена цифрою 69. Виштовхувальна сила також спричиняє значне збурення у ванні розплаву і, фактично, збільшує ванну розплаву. Міра збудження є такою, що існує сильне перемішування розплавленого матеріалу у ванні розплаву до такої міри, що присутня достатньо однорідна температура - типово 1450-1550 °C із коливанням порядку 30° у всій ванні розплаву. Посилаючись на Фігуру 2, бачимо, що наконечники 27 включають одну пару діаметрально протилежних наконечників 27а, які проходять вниз та всередину крізь бічну стінку 14 місткості 11, типово під кутом 45° до вертикалі. Наконечники 27а орієнтовані в місткості 11 так, що їх поздовжні осі 81 перетинаються у верхніх трьох четвертях товщини шару 22 заліза, переважно у верхній половині товщини шару 22 заліза, якщо вимірювати від основи 12 місткості 11 в центральній ділянці шару 22 заліза. Під час роботи за нормальних робочих умов, факели 71 дрібняка залізної руди і твердого вуглецевого матеріалу подаються по наконечникам 27а з достатньою кількістю руху і/або достатньою швидкістю так, що кінці факелів перехрещуються в центральній ділянці шару 22 заліза (тобто, факели можна сказати перетинаються в центральній ділянці або, альтернативно, факели можна сказати об'єднуються в центральній ділянці). Заявник вважає, що два перехресні факели дрібняка залізної руди і вуглецевого матеріалу генерують більш інтенсивну турбулентність в локалізованій ділянці ванни ніж у випадку, де у ванну подають еквівалентні факели, проте без перехрещування. Кожен факел 71 з наконечника 27а містить струмінь (а) металовмісного матеріалу і твердого вуглецевого матеріалу, які вводяться, і (b) продукти, одержані в результаті такого введення крізь наконечник 27а матеріалів в місткість прямого плавлення. Продукти включають, у вигляді прикладу, леткі речовини, які виділяються з вуглецевого матеріалу, і продукти реакції, такі як CO, CO2 та H2O. Як вказано вище, матеріали, які вводяться, і продукти, які одержуються із введення матеріалів, спричиняють значне піднімання розплавленого матеріалу, твердого вуглецю і газу з центральної ділянки шару 22 металу у верхню ділянку 83 місткості 11. Піднімання розплавленого матеріалу, твердого вуглецю і газу з шару 22 заліза в силу концентрації введення матеріалів і проникнення в шар 22 заліза, є достатнім для зволоження водоохолоджуваних панелей, які формують бічну стінку 14 та склепіння 15 місткості 11, для мінімізації втрати теплоти до такої міри, що втрата теплоти при проходженні крізь панелі 5 UA 105921 C2 2 5 10 15 20 25 30 35 40 45 50 55 2 становить менше ніж 3000 кВт/м на панель, більш переважно, менше ніж 2000 кВт/м на панель і для спричинення суттєвого збурення. Окрім того, це піднімання розплавленого матеріалу, твердого вуглецю і газу з шару 22 заліза спричиняє значне збурення у ванні розплаву та полегшує теплопередачу від верхньої ділянки місткості 11 у ванну розплаву. Типово, для місткості 11, яка має діаметр поду принаймні 5 м і виробляє принаймні 60 тон/год. рідкого заліза, перехресні факели 71 перетинаються принаймні на глибині 400 мм під нерухомою поверхнею 24 між шаром 22 заліза та шаром 23 шлаку. Типово, з таким розміром місткості і інтенсивністю виробництва перехресні факели 71 займають ділянку довжиною 200 мм по вертикальній центральній лінії місткості. Далі посилаючись на Фігуру 2, бачимо, що наконечники 27 також включають пару діаметрально протилежних наконечників 27b, які проходять донизу і всередину крізь бічну стінку 14 місткості 11, типово під кутом 50° до вертикалі. Ці наконечники 27b передбачені для введення твердого вуглецевого матеріалу в місткість під час запуску процесу або під час збурень в процесі, що роблять реальним таке введення вуглецевого матеріалу. Під час нормальних умов протікання процесу, введення дрібняка залізної руди і твердого вуглецевого матеріалу здійснюється тільки по наконечникам 27а. Місткість 11 також має наконечник 26 для подачі потоку гарячого повітря у її верхню ділянку. Наконечник 26 проходить донизу крізь склепіння 17 місткості 11 у її верхню ділянку. Під час роботи, наконечник 26 приймає збагачений киснем потік гарячого повітря завдяки трубопроводу для подачі гарячого газу (не зображений), який виходить з блоку для подачі газу (також не зображений). Фігура 3 схематично зображає один варіант виконання установки прямого плавлення у відповідності з представленим винаходом. Установка містить місткість 11 прямого плавлення. Установка також містить блок 34 попередньої обробки у формі підігрівача для підігрівання дрібняка залізної руди. Установка також містить блок 32 для розподілу/дозування гарячого дрібняка залізної руди з підігрівача 34. Блок 32 для розподілу/дозування руди сконструйований для подачі нагрітого дрібняка залізної руди з газом-носієм, який типово є азотом. Блок 32 для розподілу/дозування руди може мати форму певної кількості бункерів, які дозволяють передавати нагрітий дрібняк залізної руди з середовища із стандартними атмосферними умовами до середовища стисненого газу-носія. Однак, для цілей представленого винаходу, блок 32 для розподілу/дозування руди може розглядатися як єдиний блок. Під час роботи, дрібняк залізної руди подають до підігрівача 34 з кучі (не зображена) і підігрівач нагріває його. Підігрівач 34 встановлений для підігрівання дрібняка так, щоб дрібняк 0 залізної руди мав температуру порядку 600 °C - 700 C в місці введення його в місткість 11. Відхідні гази можуть подаватися з випускного отвору 18 до підігрівача 34 так, щоб теплота могла передаватися від них до дрібняка залізної руди. Підігрівач 34 встановлений для подачі нагрітого дрібняка залізної руди до блоку 32 для розподілу/дозування руди. Установка також містить систему 30 подачі нагрітого дрібняка залізної руди і твердого вуглецевого матеріалу (як, наприклад, кам'яного вугілля) до наконечників 27а. Система 30 подачі матеріалу містить першу лінію 36 для приймання нагрітого дрібняка залізної руди від блоку 32 для розподілу/дозування руди і для подачі нагрітого дрібняка залізної руди до одного з наконечників 27а. Відповідно, під час роботи дрібняк залізної руди випускають з блоку 32 для розподілу/дозування руди в живильну лінію 36 і подають до наконечника 27а та вводять в місткість 11 по наконечнику 27а. Система 30 подачі матеріалу також містить вузол для подачі вуглецевого матеріалу до першої живильної лінії 36, розташованої внизу по ходу технологічного процесу від блоку 32 для розподілу/дозування руди і якомога ближче до наконечника 27а, для полегшення сумісного введення вуглецевого матеріалу і нагрітого дрібняка залізної руди в місткість 11. Вузол складається з блоку 38 для розподілу вуглецевого матеріалу, який приймає вуглецевий матеріал з кучі (не зображена), і другої живильної лінії 40. Блок 38 для розподілу вуглецевого матеріалу може мати форму певної кількості бункерів, які дозволяють подавати вуглецевий матеріал від середовища з стандартними атмосферними умовами до середовища стисненого газу-носія. Однак, для цілей представленого винаходу, блок 38 для розподілу вуглецевого матеріалу може розглядатися як єдиний блок. Перша живильна лінія 36 розташована приблизно на рівні з основою 12 місткості 11. 6 UA 105921 C2 5 10 15 20 25 30 35 40 45 50 Живильна лінія 36 має виступаючу вгору секцію 42, яка передає нагрітий дрібняк залізної руди від положення, яке приблизно знаходиться на рівні основи 12, на принаймні висоту впускного отвору наконечника 27а. Живильна лінія 36 також має виступаючу вниз секцію 46, яка з'єднує лінію з впускним кінцем наконечника 27а. Секція 46 сформована коаксіальною з наконечником 27а у робочому положенні, як показано на Фігурі 3. Живильна лінія 36 також має виступаючу вгору секцію 48, яка коаксіальна з секцією 46 і формує секцію для подачі кам'яного вугілля в лінію 36. Друга живильна лінія 40 з'єднана з секцією 48 живильної лінії 36 і, тому, з'єднана з лінією поближче до впускного отвору наконечника 27а. Під час роботи, вуглецевий матеріал при температурі навколишнього середовища випускають з блоку 38 для розподілу вуглецевого матеріалу у другу живильну лінію 40 і потім в секції 48 і 46 першої живильної лінії 36, і змішують з нагрітим дрібняком залізної руди, який подається по лінії 36. Змішані нагрітий дрібняк залізної руди і вуглецевий матеріал потім подаються по секції 46 живильної лінії 36 до впускного кінця наконечника 27 і сумісно подаються по наконечнику 27а в місткість 11. Таким чином, можна побачити, що, під час роботи, дрібняк залізної руди нагрівають до високої температури в підігрівачі 34. Дрібняк залізної руди потім подають по живильній лінії 36 до наконечника 27а. Вуглецевий матеріал подають в живильну лінію 36 з нагрітим дрібняком залізної руди якомога ближче до впускного отвору наконечника 27а з мінімальним ризиком формування смоли і небажаних реакцій між нагрітим дрібняком залізної руди і вуглецевим матеріалом. Нагрітий дрібняк залізної руди і вуглецевий матеріал подають до впускного кінця наконечника 27а, а потім в місткість 11. Вуглецевий матеріал може подаватися в живильну лінію 36 з нагрітим дрібняком залізної руди в будь-яке місце лінії 36 зверху по ходу технологічного процесу від місця, зображеного на Фігурі 3, припускаючи, що це місце розташоване достатньо близько до наконечника 27а так, що існує мінімальний ризик формування смоли і небажаних реакцій між нагрітим дрібняком залізної руди та вуглецевим матеріалом. Типово, таке місце може знаходитися на ділянці, що становить 50 % довжини живильної лінії 36 від впускного кінця наконечника 27а, при цьому довжина лінії вимірюється між цим місцем і впускним кінцем наконечника 27а. Типово, таке місце може також вважатися тим, від якого тривалість подачі до впускного кінця наконечника 27а становить менше ніж 0,5 секунд. У вищеописані варіанти виконання можуть вноситися багато модифікацій без виходу за рамки представленого винаходу. У вигляді прикладу, хоча й варіант виконання місткості прямого плавлення, описаний вище з посиланням на Фігури, містить одну пару наконечників 27а, представлений винахід, таким чином, не обмежується і поширюється на варіанти, які містять дві або більшу кількість таких пар наконечників 27а. У вигляді подальшого прикладу, хоча описаний вище варіант виконання працює під тиском в інтервалі тиску 0,5 бар - 1,2 бар, представлений винахід не обмежується цим інтервалом тиску і, більше того, не обмежується роботою під таким тиском і може працювати при атмосферному тиску. У вигляді подальшого прикладу, хоча бічна стінка 14 і склепіння 17 вищеописаного варіанта виконання містять водоохолоджувані панелі, представлений винахід не обмежується використанням цих панелей. Наприклад, стінки місткості і склепіння можуть повністю виготовлятися з вогнетривкого матеріалу. У формулі винаходу, яка надається далі, і у попередньому описі винаходу за виключенням місця, де контекст вимагає іншого внаслідок мовних виразів або необхідного заключення, слово "містити" або варіанти, такі як "містить" або "який містить" використовується в сенсі включення, тобто уточнює присутність зазначених ознак, а не виключає присутність або додавання додаткових ознак у різні варіанти виконання винаходу. ФОРМУЛА ВИНАХОДУ 55 60 1. Спосіб прямого плавлення металовмісного матеріалу, такого як оксиди заліза, на основі ванни розплаву і одержання рідкого металу в місткості прямого плавлення, у якому крізь принаймні одну пару протилежних інжекторних наконечників, які проходять донизу і всередину у ванну розплаву в місткості прямого плавлення, вводять твердий металовмісний матеріал і твердий вуглецевий матеріал, при цьому поздовжні осі пари протилежних наконечників перетинаються на дні місткості або над дном, або під дном місткості, і вибирають кількість руху 7 UA 105921 C2 5 10 15 20 25 30 35 40 45 50 55 і/або швидкість введення матеріалу для проходження його у ванну розплаву і для об′єднання факелів матеріалу у ванні розплаву під номінальною поверхнею розділу рідкого металу і рідкого шлаку за статичних умов, завдяки чому факели матеріалу, що вводять з наконечників, перехрещуються в центральній ділянці шару металу у ванні розплаву, а металовмісний матеріал по суті плавиться у шарі металу, при цьому розплавлений матеріал та газ з центральної ділянки шару металу піднімаються. 2. Спосіб за п. 1, який відрізняється тим, що поздовжні осі наконечників перетинаються над дном місткості. 3. Спосіб за п. 2, який відрізняється тим, що поздовжні осі наконечників перетинаються у верхніх трьох чвертях товщини шару металу у ванні розплаву, якщо вимірювати від дна місткості. 4. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що металовмісний матеріал і вуглецевий матеріал пневматично подають у плавильну місткість, завдяки чому матеріал захоплюється газом-носієм. 5. Спосіб за будь-яких із попередніх пунктів, який відрізняється тим, що плавлять принаймні 75 мас. % металовмісного матеріалу, який вводиться по наконечниках, до потрапляння його в ділянку шлаку ванни розплаву. 6. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що по наконечниках подають принаймні 75 мас. % металовмісного матеріалу і вуглецевий матеріал, який подають до місткості прямого плавлення в ході процесу. 7. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що його здійснюють в інтервалі тиску 0,5-1,2 бара і переважно 0,6-1,0 бара. 8. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що у ньому металовмісний матеріал і вуглецевий матеріал вводять з наконечників в напрямі до вертикальної центральної лінії місткості прямого плавлення. 9. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що піднімання розплавленого матеріалу і газу з шару металу у верхню ділянку місткості є достатнім для зволоження водоохолоджуваних панелей, які формують бічну стінку і необов'язково склепіння місткості прямого плавлення, до такої міри, що втрата теплоти при проходженні крізь панелі 2 2 становить менше ніж 3000 кВт/м на панель і переважно менше ніж 2000 кВт/м на панель. 10. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що піднімання розплавленого матеріалу і газу з шару металу у верхню ділянку місткості є достатнім для спричинення суттєвого збурення у ванні розплаву і для полегшення теплопередачі від верхньої ділянки до ванни розплаву. 11. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що у ньому в ході процесу в місткість прямого плавлення крізь принаймні один додатковий наконечник вводять вуглецевий матеріал. 12. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що у ньому в місткість прямого плавлення вводять принаймні 100 тонн/год. залізної руди іпринаймні 60 тонн/год. кам'яного вугілля і одержують принаймні 60 тонн/год. рідкого заліза. 13. Спосіб прямого плавлення металовмісного матеріалу, такого як оксиди заліза, на основі ванни розплаву і одержання рідкого металу в місткості прямого плавлення, у якому пневматично вводять твердий металовмісний матеріал і твердий вуглецевий матеріал крізь принаймні одну пару протилежних інжекторних наконечників, які проходять донизу і всередину у ванну розплаву в місткості прямого плавлення, і вибирають кількість руху і/або швидкість введення матеріалу для проходження його у ванну розплаву, завдяки чому факели матеріалу, який пневматично вводиться з наконечників, об'єднуються у ванні розплаву під номінальною поверхнею розділу рідкого металу і рідкого шлаку за статичних умов, таким чином одержують суттєве піднімання рідкого матеріалу і газу з шару металу ванни розплаву. 14. Спосіб за п. 13, який відрізняється тим, що наконечники орієнтують в місткості так, щоб їх поздовжні осі перетиналися на дні місткості або над дном, або під дном місткості. 15. Спосіб за п. 13, який відрізняється тим, що поздовжні осі наконечників перетинаються у верхніх трьох четвертях товщини шару металу у ванні розплаву, якщо вимірювати від дна місткості. 16. Спосіб за будь-яким із пп. 13-15, який відрізняється тим, що кількість руху матеріалу, що вводиться, є середньою кількістю руху газу і/або металовмісного матеріалу, і/або вуглецевого матеріалу, який формує факели. 17. Блок для прямого плавлення металовмісного матеріалу, такого як оксиди заліза, і одержання рідкого металу, який містить: 8 UA 105921 C2 5 10 15 20 25 30 (a) місткість прямого плавлення для вміщення ванни розплаву, яка містить (і) принаймні одну пару протилежних наконечників для введення в ході процесу прямого плавлення твердого металовмісного матеріалу і твердого вуглецевого матеріалу у місткість, при цьому поздовжні осі пари протилежних наконечників перетинаються у верхніх трьох чвертях товщини шару металу у ванні розплаву, якщо вимірювати від дна місткості, і (іі) принаймні один додатковий наконечник для введення твердого вуглецевого матеріалу в місткість під час запуску процесу, і (b) систему подачі твердого металовмісного матеріалу і твердого вуглецевого матеріалу до пари наконечників. 18. Блок за п. 17, який відрізняється тим, що система подачі матеріалу до пари наконечників містить: (і) першу лінію для подачі нагрітого твердого металовмісного матеріалу від розподільного/дозувального блока до впускного кінця принаймні одного наконечника пари; і (іі) вузол для подачі твердого вуглецевого матеріалу від розподільного/дозувального блока безпосередньо у згаданий наконечник або до першої лінії для подачі твердих речовин, розташованої внизу по ходу технологічного процесу від блока для розподілу/дозування руди, так, що можливе сумісне введення нагрітого металовмісного матеріалу і вуглецевого матеріалу з наконечника у місткість. 19. Блок за п. 17 або 18, який відрізняється тим, що місткість має у своєму поді мінімальний діаметр 5 м. 20. Блок за будь-яким із пп. 17-19, який відрізняється тим, що кожен наконечник в парі наконечників нахилений під кутом менше ніж 50° до вертикалі. 21. Блок за будь-яким із пп. 17-20, який відрізняється тим, що додатковий наконечник для введення вуглецевого матеріалу під час запуску процесу нахилений під кутом принаймні 50° до вертикалі. 22. Установка прямого плавлення, яка містить: (a) місткість прямого плавлення за будь-яким із пп. 17-21; (b) блок попередньої обробки, такий як підігрівач, для підігрівання твердого металовмісного матеріалу; (c) розподільний/дозувальний блок для нагрітого металовмісного матеріалу; (d) розподільний/дозувальний блок для твердого вуглецевого матеріалу; і (е) систему подачі матеріалу за будь-яким із пп. 17-21. 9 UA 105921 C2 Комп’ютерна верстка Л. Ціхановська Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 10

ДивитисяДодаткова інформація

Назва патенту англійськоюA direct smelting process and apparatus

Автори англійськоюPilote, Jacques, Dry, Rodney, James

Автори російськоюДрай Родни Джеймс

МПК / Мітки

МПК: F27B 3/18, F27B 3/22, F27D 3/18, C21C 5/30, C21B 13/00, F27D 3/16

Мітки: спосіб, прямого, блок, плавлення

Код посилання

<a href="https://ua.patents.su/12-105921-sposib-i-blok-pryamogo-plavlennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб і блок прямого плавлення</a>

Попередній патент: Похідні сполук стероїдал[3,2-с]піразолу з глюкокортикоїдною активністю

Наступний патент: Випечене тісто, яке містить спеціальне борошно

Випадковий патент: Піца і спосіб її виготовлення