Пристрій для обробляння пластичних матеріалів, його застосування та спосіб його роботи

Номер патенту: 106277

Опубліковано: 11.08.2014

Автори: Вайгершторфер Георг, Хакль Манфред, Файхтінгер Клаус, Венделін Герхард

Формула / Реферат

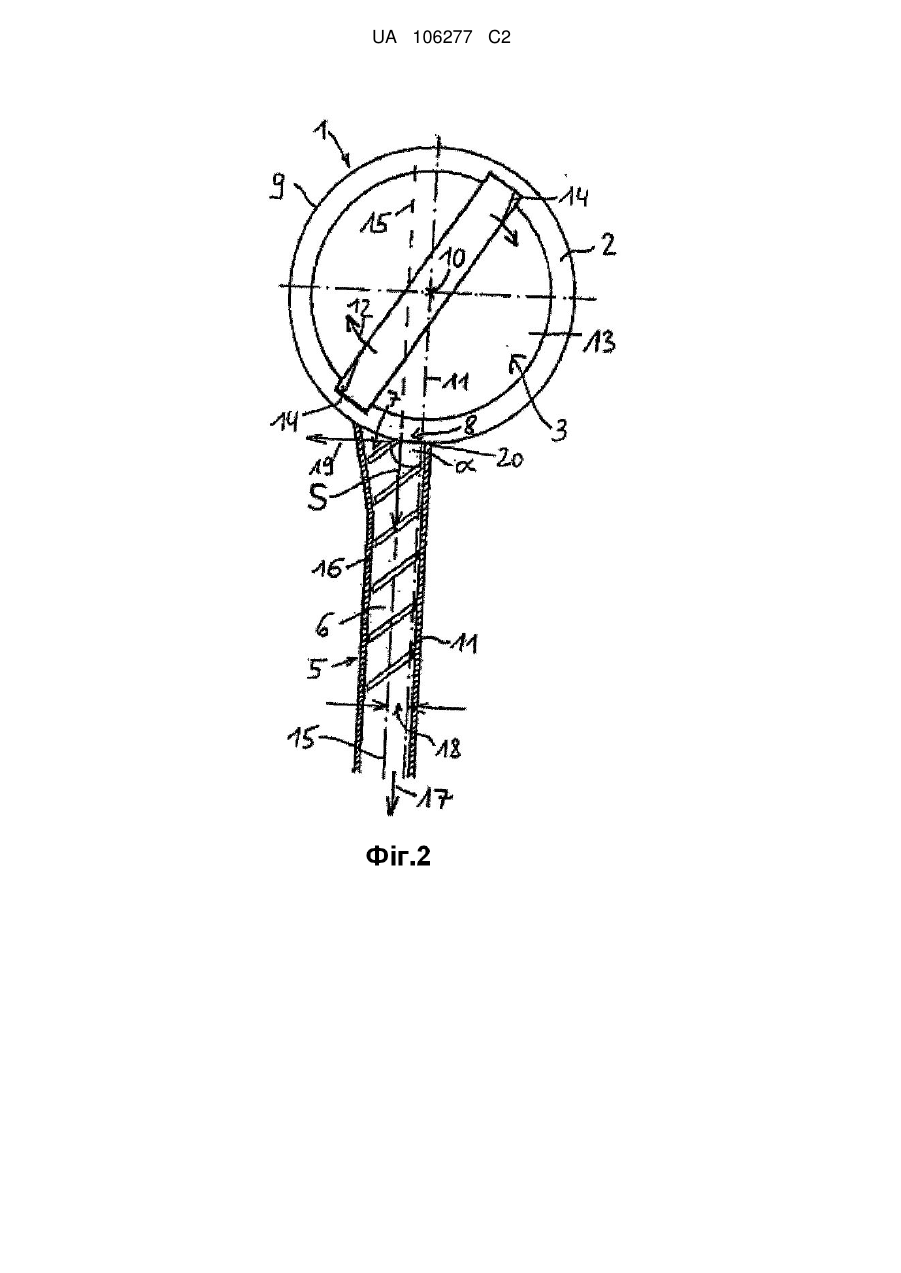

1. Пристрій для обробляння пластичних матеріалів, зокрема термопластичних матеріалів, який містить принаймні один приймальний контейнер (1), у якому встановлений принаймні один змішувальний та/або подрібнювальний інструмент, виконаний з можливістю обертання навколо осі (10) обертання для перемішування та підігрівання, а за потреби, подрібнення та/або розм'якшення пластичного матеріалу, та принаймні один екструдер (5) для вивантаження пластичного матеріалу з приймального контейнера (1) з принаймні одним шнеком (6), що обертається у корпусі (16), причому екструдер зі сторони подання матеріалу з'єднаний для подання або завантаження матеріалу з внутрішньою частиною приймального контейнера (1) отвором (8) у боковій стінці (9) цього приймального контейнера (1), з'єднаним з внутрішньою частиною приймального контейнера (1) на висоті змішувального та/або подрібнювального інструмента (3), уявне продовження центральної подовжньої осі (15) екструдера (5) або шнека (6) проти напрямку (17) транспортування екструдера (5) проходить повз вісь (10) обертання приймального контейнера (1), не перетинаючи її, який відрізняється тим, що подовжня вісь (15) екструдера (5) або шнека (6) екструдера зсунута у напрямку (12) обертання або руху змішувального та/або подрібнювального інструмента (3), який рухається повз отвір (8), або пластичного матеріалу, який проходить повз отвір (8), на стороні вивантаження, на відстань (18) відносно радіуса (11) приймального контейнера (1), який проходить паралельно подовжній осі (15) екструдера, спрямований назовні від осі обертання (10) змішувального та/або подрібнювального інструмента (3) у напрямку транспортування екструдера (5).

2. Пристрій за п. 1, який відрізняється тим, що екструдер (5) розташований на приймальному контейнері (1) таким чином, що скалярний добуток вектора напрямку (19), який є дотичним до кола обертання змішувального та/або подрібнювального інструмента (3) або до пластичного матеріалу, що проходить повз отвір (8), та перпендикулярним радіусу (11) приймального контейнера (1) і який спрямований у напрямку (12) обертання або руху змішувального та/або подрібнювального інструмента (3), і вектора напрямку (17) транспортування екструдера (5) у кожній окремій точці, або на всьому перерізі отвору (8), або безпосередньо перед отвором (8) дорівнює нулю або має негативне значення.

3. Пристрій за п. 2, який відрізняється тим, що вектор напрямку (19) змішувального та/або подрібнювального інструмента (3) та вектор напрямку (17) транспортування екструдера (5) утворюють кут (α), який більше або дорівнює 90° і менше або дорівнює 180°, якщо виміряний у точці перетину двох векторів (17, 19) напрямків на границі отвору (8), яка розташована вище за потоком відносно напрямку (12) обертання або руху, зокрема, у точці (20), яка розташована найвище за потоком на цій границі отвору (8).

4. Пристрій за п. 2 або 3, який відрізняється тим, що вектор (19) напрямку (12) обертання або руху та вектор (17) напрямку транспортування утворюють кут (b) в діапазоні 170-180° включно, виміряний у точці перетину цих двох векторів (17, 19) усередині отвору (8).

5. Пристрій за будь-яким з пп. 1-4, який відрізняється тим, що відстань (18) більше половини або дорівнює половині внутрішнього діаметра корпусу (16) екструдера (5) або шнека (6) та/або ³7 %, краще ³20 % радіуса приймального контейнера (1).

6. Пристрій за будь-яким з пп. 1-5, який відрізняється тим, що уявне продовження подовжньої осі (15) екструдера (5) проти напрямку транспортування проходить через внутрішній простір приймального контейнера (1) принаймні частково.

7. Пристрій за будь-яким з пп. 1-6, який відрізняється тим, що отвір (8) розташований безпосередньо перед заднім торцем (7), у напрямку (17) транспортування, шнека (6).

8. Пристрій за будь-яким з пп. 1-7, який відрізняється тим, що відстань (18) більше або дорівнює радіусу приймального контейнера (1).

9. Пристрій за будь-яким з пп. 1-8, який відрізняється тим, що екструдер (5) з'єднаний з приймальним контейнером (1) за дотичною.

10. Пристрій за будь-яким з пп. 1-9, який відрізняється тим, що змішувальний та/або подрібнювальний інструмент (3) включає інструменти та/або ножі (14), які діють у напрямку (12) обертання або руху на пластиковий матеріал з подрібнювальним і, за потреби, нагрівальним ефектом, причому краще, щоб інструменти або ножі (14) були розташовані на обертальному несучому диску (13), встановленому, зокрема, паралельно донній поверхні (2).

11. Пристрій за будь-яким з пп. 1-10, який відрізняється тим, що передні зони або передні кромки (22) змішувальних та/або подрібнювальних інструментів (3) та/або ножів (14), що діють на пластиковий матеріал і спрямовані у напрямку (12) обертання або руху, сконструйовані, розміщені, вигнуті або виконані відмінними від задніх зон у напрямку (12) обертання або руху або зон, що відстають.

12. Пристрій за будь-яким з пп. 1-11, який відрізняється тим, що екструдер (5) являє собою некомпресійний шнековий екструдер або компресійний шнековий екструдер.

13. Пристрій за будь-яким з пп. 1-12, який відрізняється тим, що приймальний контейнер (1) виконаний по суті циліндричним з плоскою донною поверхнею (2) і циліндричною бочкоподібною боковою стінкою (9), яка є вертикальною відносно донної поверхні, та/або вісь (12) обертання збігається з центральною віссю приймального контейнера (1), та/або вісь (12) обертання або центральна вісь є вертикальною або перпендикулярною до донної поверхні (2).

14. Пристрій за будь-яким з пп. 1-13, який відрізняється тим, що найнижчий змішувальний та/або подрібнювальний інструмент (3) та/або отвір (8) знаходяться на невеликій відстані від донної поверхні (2), зокрема, у зоні самої нижньої чверті висоти приймального контейнера (1).

15. Пристрій за будь-яким з пп. 1-14, який відрізняється тим, що зовнішні кромки змішувальних та/або подрібнювальних інструментів (3) проходять близько до бокової стінки (9).

16. Застосування пристрою за будь-яким з пп. 1-15 для обробляння або повторного переробляння пластичних матеріалів, зокрема термопластичних матеріалів.

17. Спосіб роботи пристрою за будь-яким з пп. 1-15, який відрізняється тим, що, зокрема, при застосуванні пристрою за будь-яким з пп. 1-15 напрямок (12) обертання або руху змішувального та/або подрібнювального інструмента (3) встановлюють так, і змішувальний та/або подрібнювальний інструмент (3) конструюють, розміщують і орієнтують у приймальному контейнері (1) так, щоб виникало придатне перемішування та обробляння полімерного матеріалу, причому напрямок (12) обертання або руху змішувального та/або подрібнювального інструмента (3) також встановлюють так, що уявне продовження центральної подовжньої осі (15) екструдера (5) або шнека (6) в напрямку проти напрямку транспортування екструдера (5) проходить повз вісь (10) приймального контейнера (1), не перетинаючи її, а подовжня вісь (15) екструдера (5) або шнека (6) екструдера зсунута у напрямку (12) обертання або руху змішувального та/або подрібнювального інструмента (3), який рухається повз отвір (8), або пластичного матеріалу, який проходить повз отвір (8), на стороні вивантаження, на відстань (18) відносно радіуса (11) приймального контейнера (1), який проходить паралельно подовжній осі (15) екструдера, спрямований назовні від осі обертання (10) змішувального та/або подрібнювального інструмента (3) у напрямку транспортування екструдера (5).

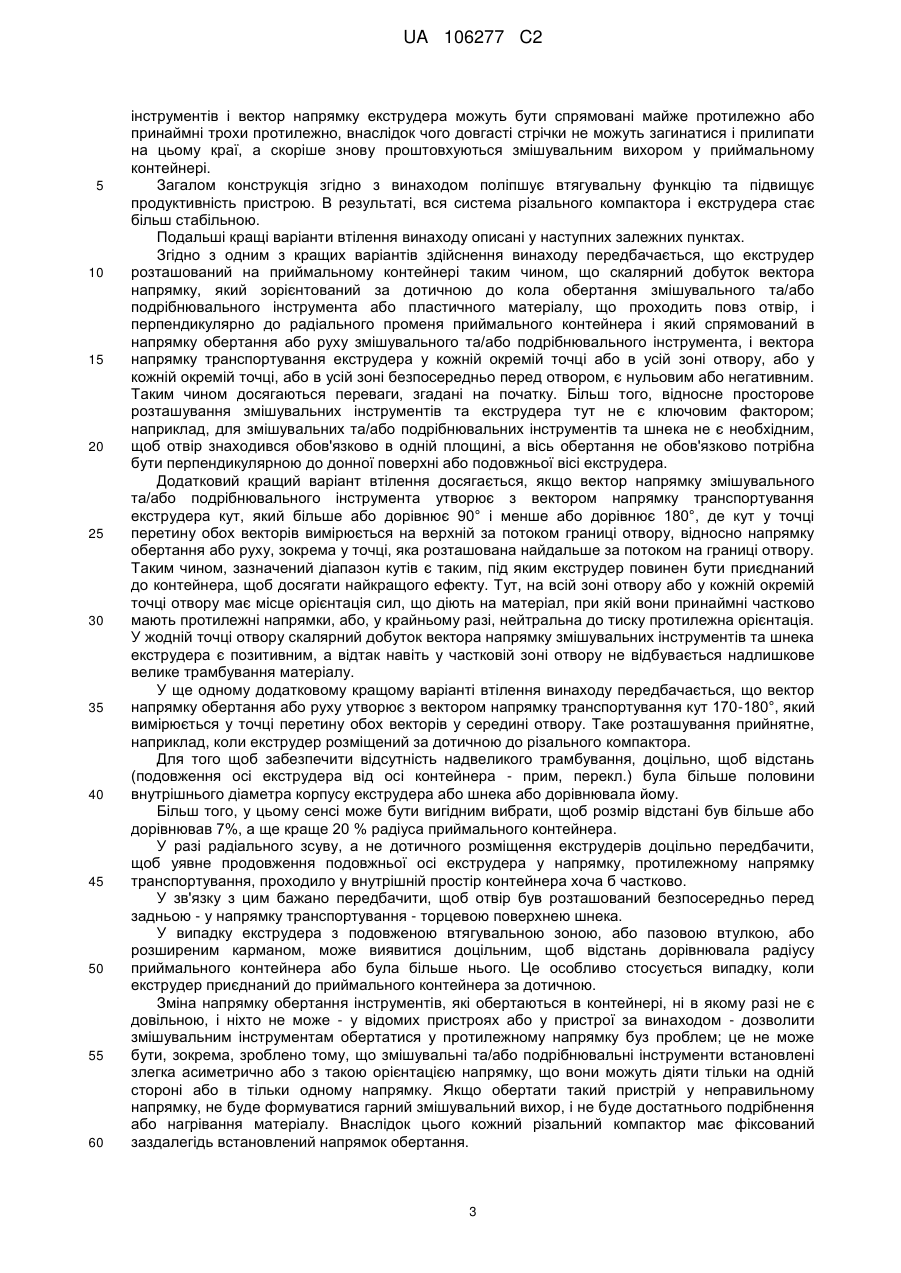

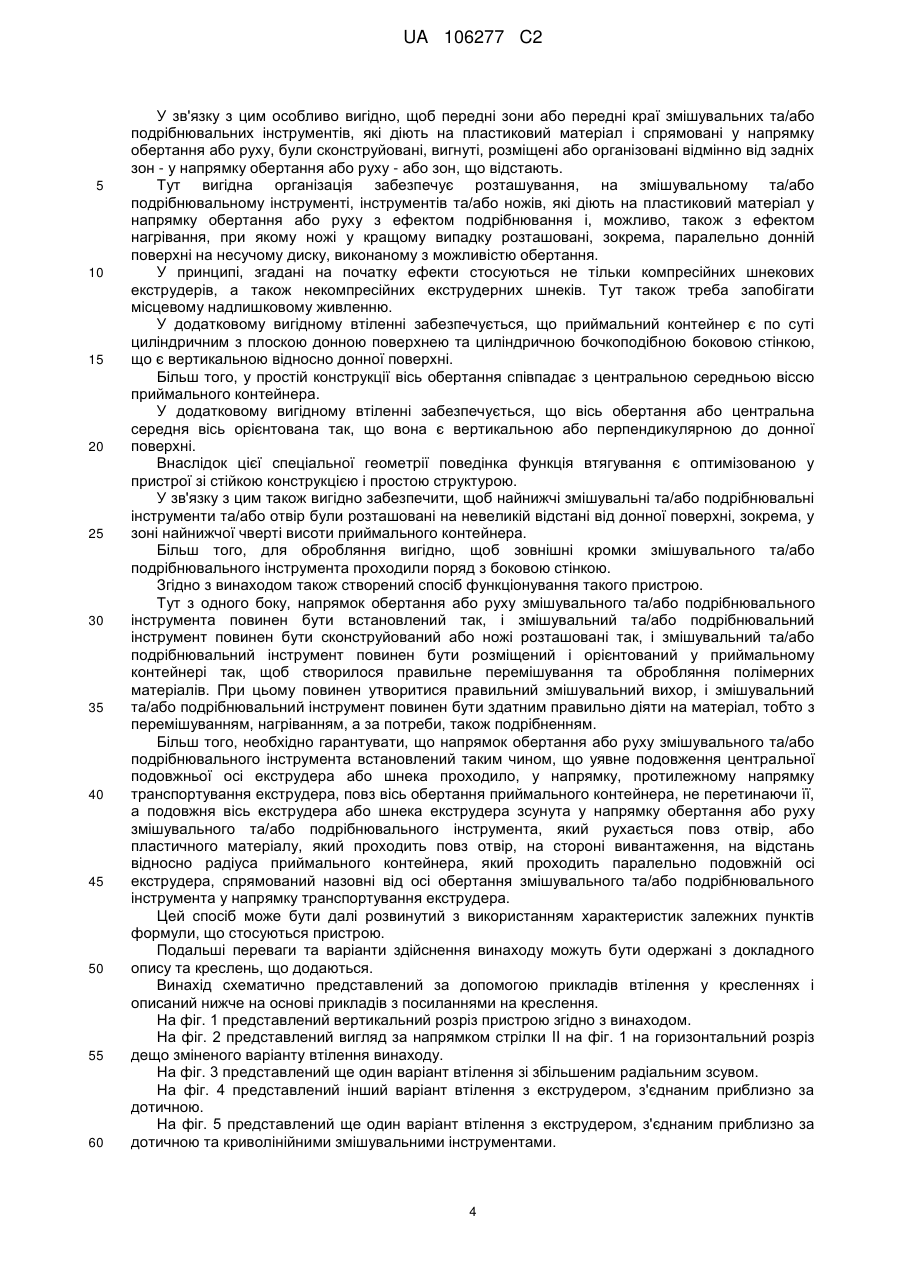

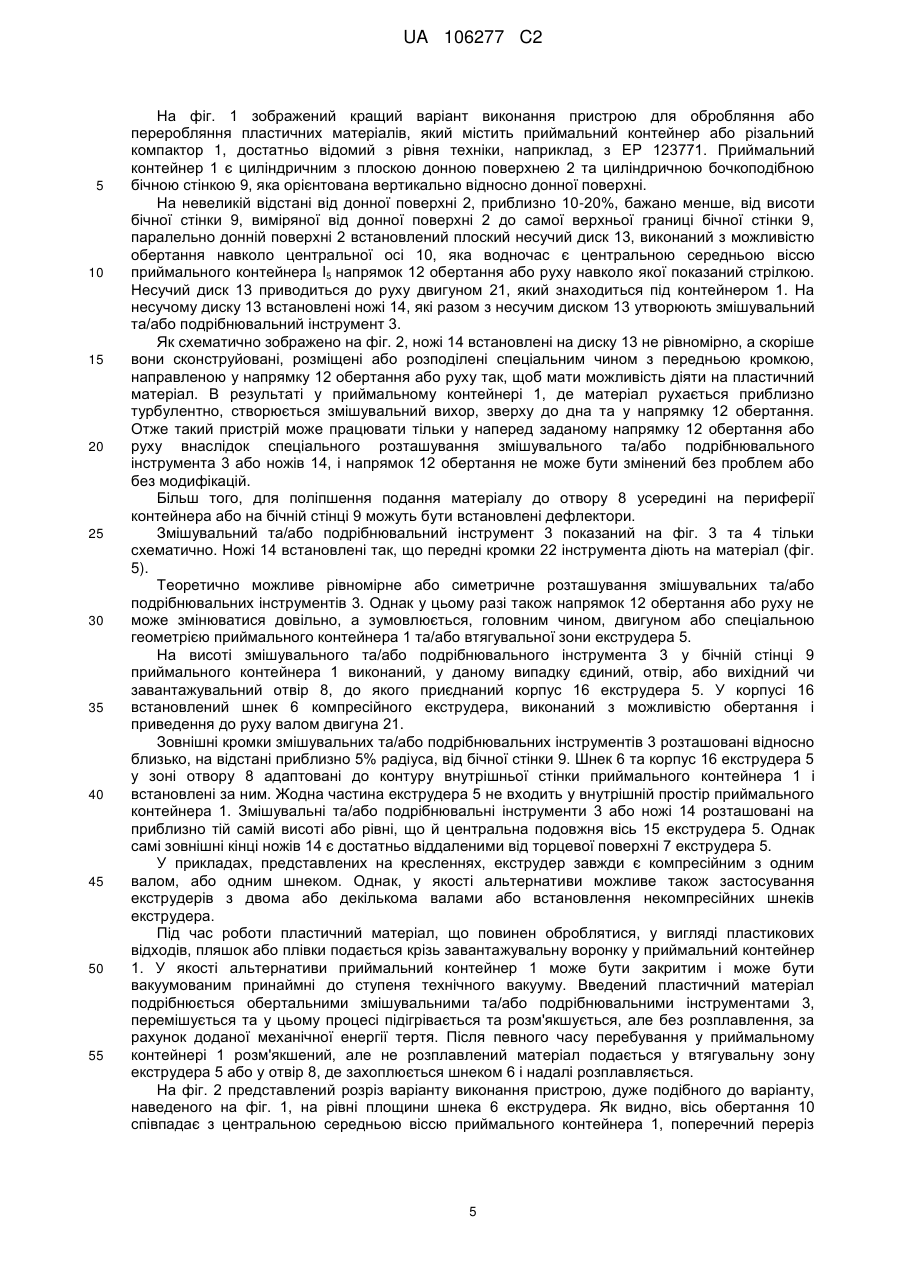

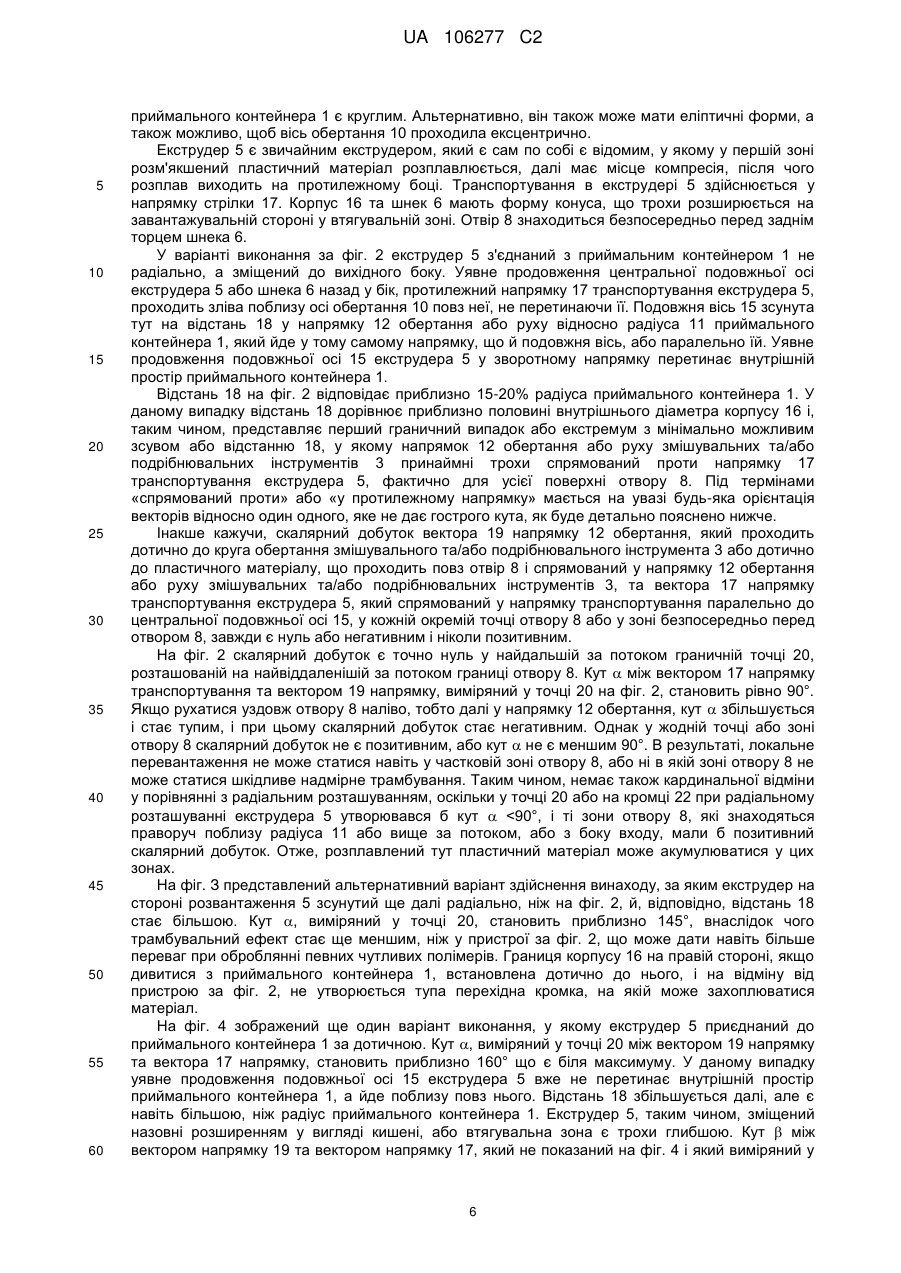

Текст

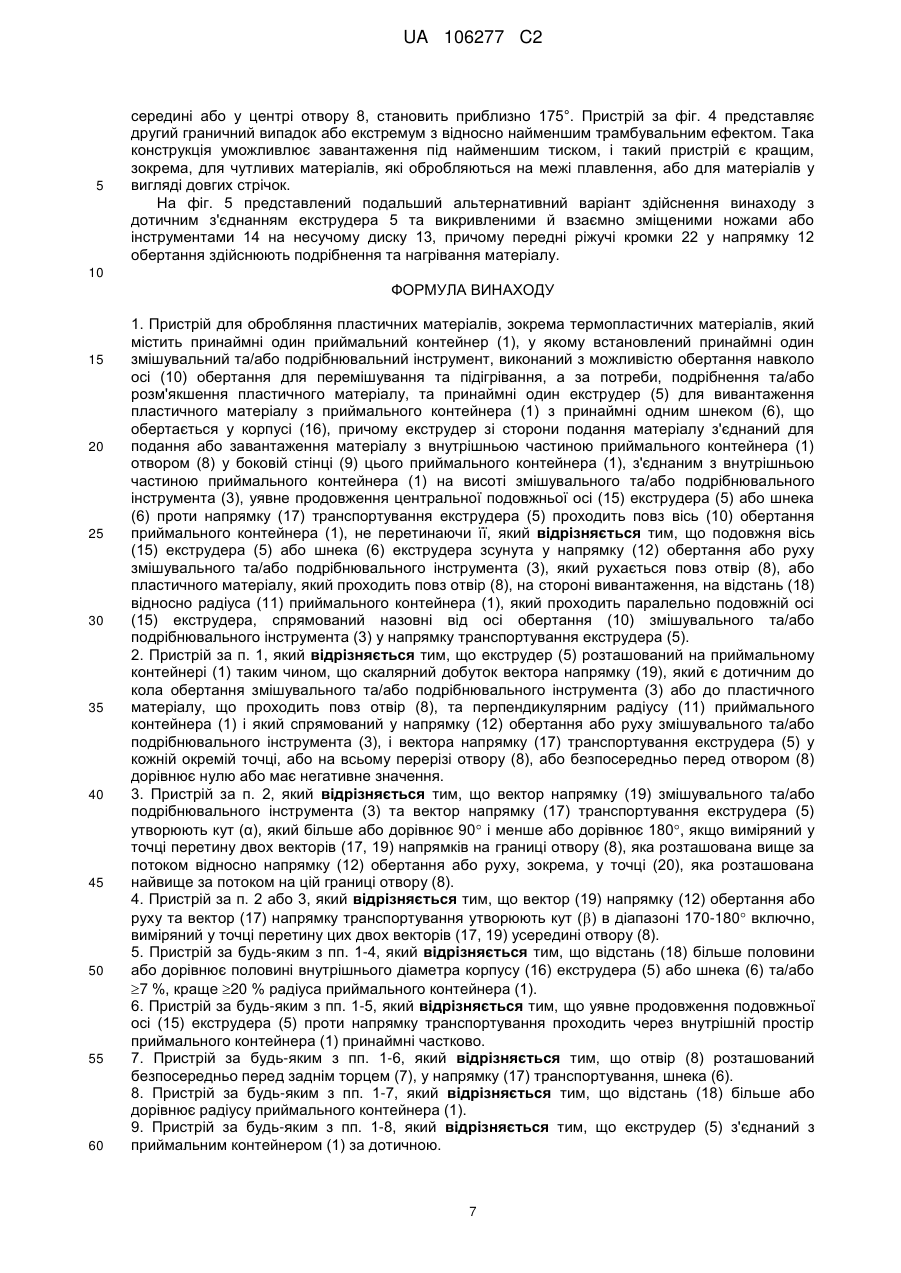

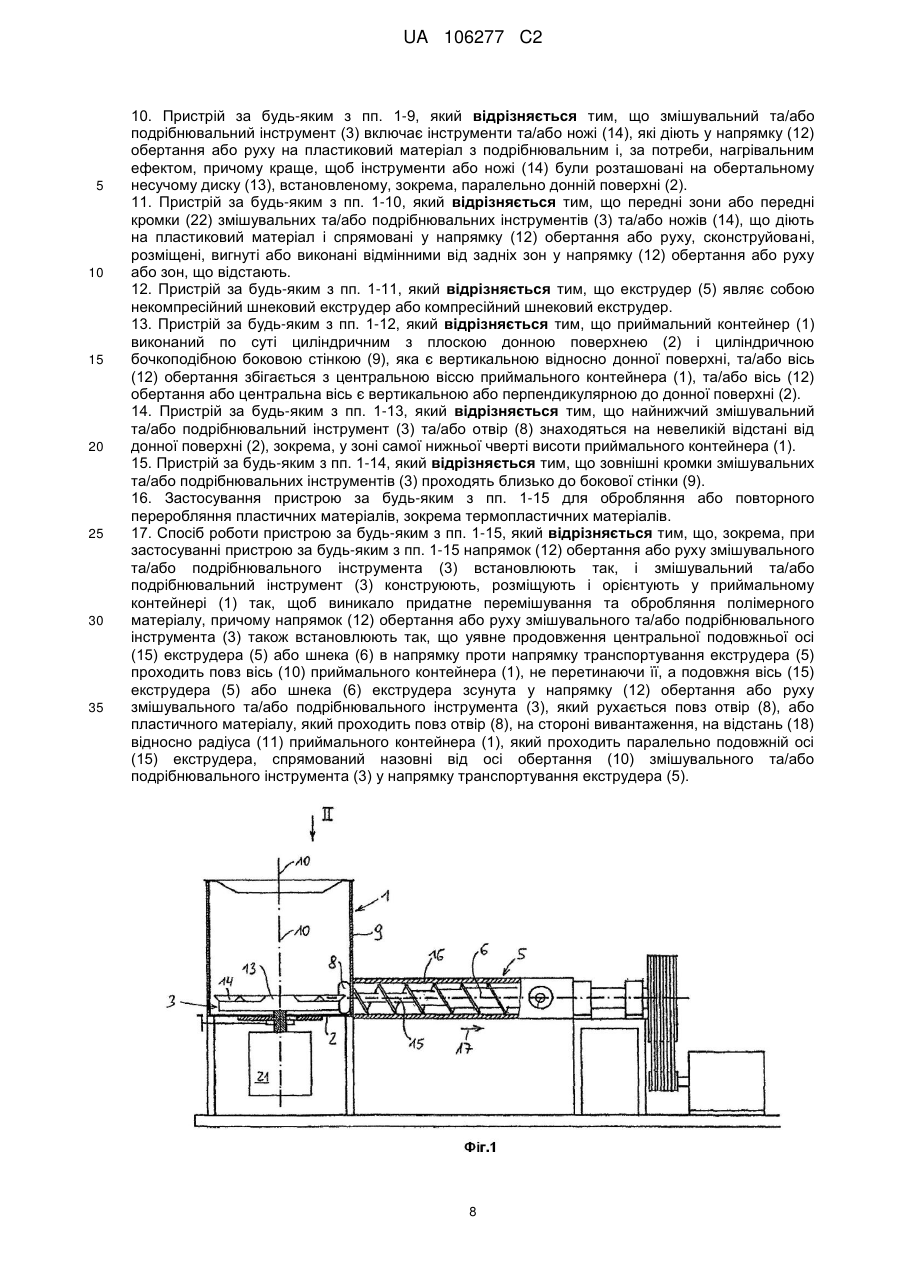

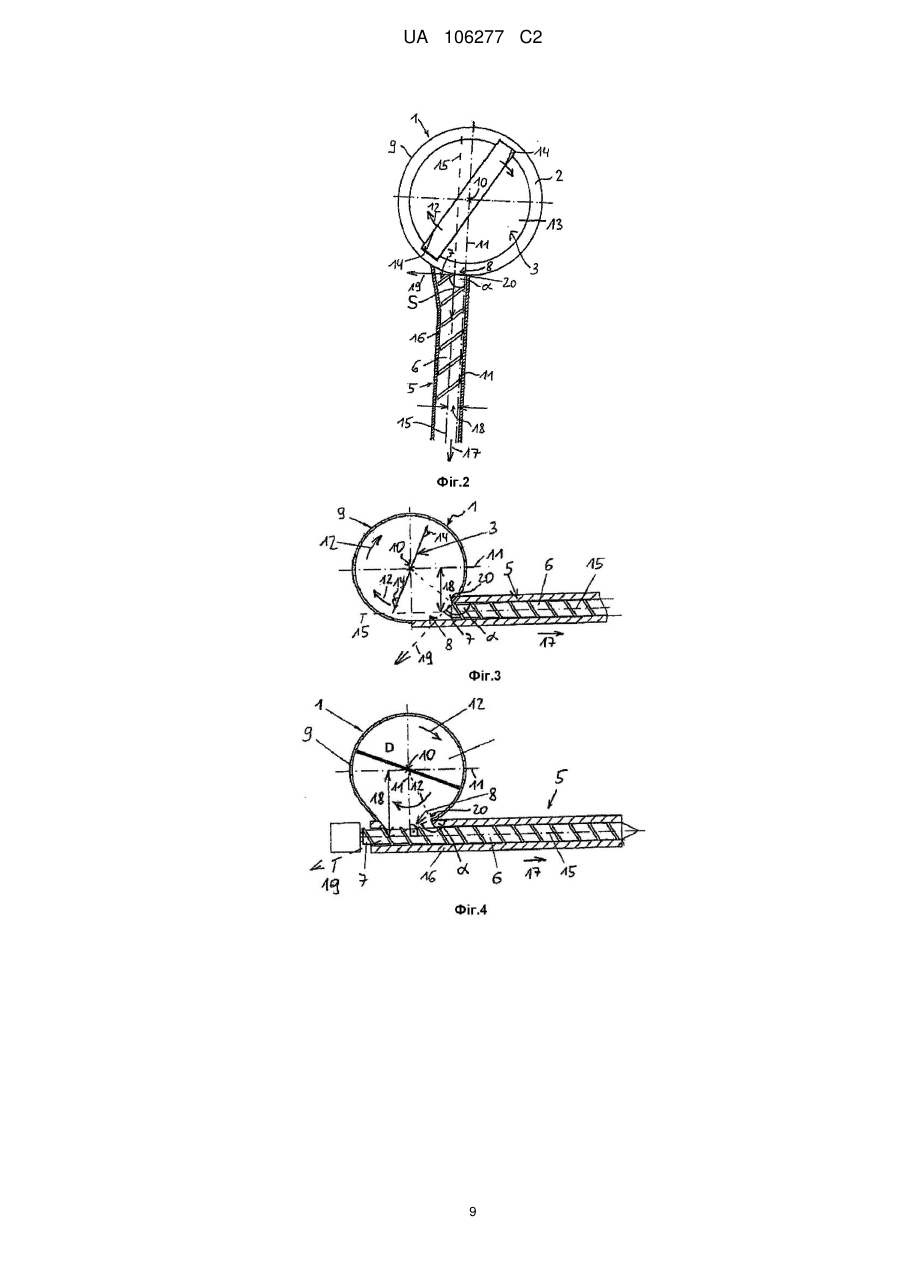

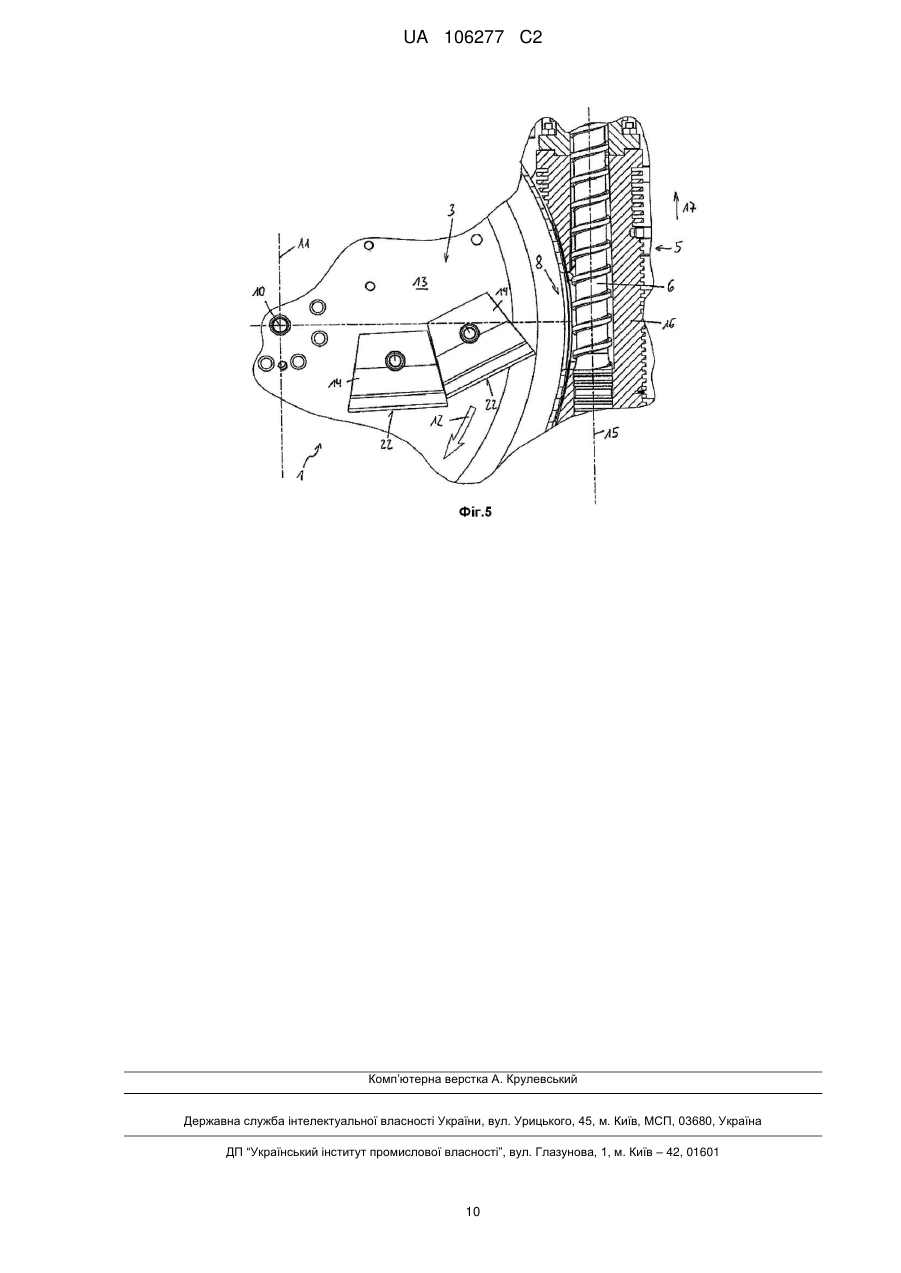

Реферат: Винахід стосується пристрою та способу обробляння пластичних матеріалів. Пристрій містить принаймні один приймальний контейнер (1), у якому встановлений принаймні один змішувальний та/або подрібнювальний інструмент (3), виконаний з можливістю обертання навколо осі (10) обертання для перемішування та підігрівання пластичного матеріалу та принаймні один екструдер (5) для розвантаження пластичного матеріалу з приймального контейнера (1) з принаймні одним шнеком (6), який обертається у корпусі (16), причому екструдер (5) з боку введення матеріалу приєднаний через отвір (8) у бічній стінці (9) приймального контейнера (1) для введення або завантаження матеріалу і сполучається з внутрішнім простором приймального контейнера (1), отвір (8) розташований в зоні висоти змішувального та/або подрібнювального інструмента (3). При цьому уявне продовження центральної подовжньої осі (15) екструдера (5) або шнека (6) у напрямку проти напрямку транспортування екструдера (5) проходить повз вісь (10) обертання приймального контейнера (1), не перетинаючи цю вісь, а подовжня вісь (15) екструдера (5) зсунута на відстань (18) відносно радіуса (11) приймального контейнера (1), який проходить у тому ж напрямку, що й подовжня вісь, або паралельно їй, з боку вивантаження, у напрямку (12) обертання або руху змішувального та/або подрібнювального інструмента (3), що проходить повз отвір (8), або пластичного матеріалу, що проходить повз отвір (8). UA 106277 C2 (12) UA 106277 C2 UA 106277 C2 5 10 15 20 25 30 35 40 45 50 55 Винахід стосується обробляння пластичних матеріалів з метою їх повторного використання для виготовлення продукції. З рівня техніки відомі численні пристрої, які містять приймальний контейнер або різальний компактор для подрібнення, підігрівання, розм'якшення та обробляння пластмас, які підлягають повторному перероблянню, а також відомий з'єднаний з ними екструдер для розплавлення підготовленого таким чином матеріалу. Метою цього є одержання кінцевого продукту найвищого можливого рівня якості, звичайно у вигляді гранул. Так, наприклад, у патенті EP 123177 описаний пристрій з приймальним контейнером і приєднаним до нього екструдером, причому пластмаса, що подається до контейнера, подрібнюється обертовими змішувальними та/або подрібнювальними інструментами і вводиться у вихрову циркуляцію і водночас підігрівається за рахунок доданої енергії. В результаті утворюється суміш з достатньо високою температурною однорідністю. Після відповідного часу перебування ця суміш з приймального контейнера вивантажується через шнековий екструдер і у цьому процесі пластифікується або розплавляється. Шнековий екструдер встановлений тут приблизно на висоті подрібнювальних інструментів і закріплений на приймальному контейнері радіально. Таким чином розм'якшені частки пластику активно виштовхуються змішувальним інструментом у екструдер. Більш того, з рівня техніки відомі численні пристрої, у яких екструдер приєднаний до контейнера за дотичною. Приклади таких пристроїв описані у публікаціях WO 2004/108379 і EP 1273412. Спільною ознакою всіх цих пристроїв є те, що напрямки транспортування і обертання змішувально-подрібнювального інструмента і, таким чином, напрямок, у якому циркулюють частки матеріалу у приймальному контейнері, і напрямок транспортування екструдера є суттєво однаковими або мають однакову спрямованість. Ця конструкція, що вибрана такою навмисно, базується на намірі якомога більше матеріалу втрамбувати у шнек або посилити його живлення. У цьому процесі і у варіантах, що базуються на цій конструкції, завжди намагалися забезпечити якомога більше заповнення шнеку і створити посилення трамбувального ефекту. Наприклад, намагалися також розширити втягувальну зону екструдера до форми конуса, або викривити подрібнювальні інструменти у вигляді серпів, щоб вони могли подавати розм'якшений матеріал до шнека як шпателем. З цією метою, наприклад, у публікації WO 88/02684 описаний пристрій, у якому шнек екструдера зсунутий з радіального положення і приєднаний до приймального контейнера з радіальним засувом, але не за дотичною. Результатом такого зсунутого розташування є те, що складова кругової сили, створюваної обертальним інструментом, яка діє в осьовому напрямку шнека екструдера, стає більшою, ніж у конструкції, де вісь шнека розташована радіально на приймальному контейнері. Завдяки зміщенню вхідної сторони, трамбувальний ефект ще посилюється, і пластичний матеріал ще краще транспортується у екструдер, або вштовхується в екструдер обертальним інструментом. Такі пристрої є дійсно вигідними для певних матеріалів, особливо для витягнутих або дуже міцних пластиків, а також для твердих малих пластівців. Втім, експериментально виявлено, що несподівано подібні пристрої не можуть бути використані для всіх перероблюваних пластмас, а навпаки, можуть мати суттєві недоліки в деяких сферах. Так, наприклад, у випадку матеріалів з низькою енергомісткістю, як, наприклад, волокна або плівки ПЕТ, або у випадку матеріалів з низькою точкою липкості або розм'якшення, таких як, наприклад, полімолочна кислота (ПМК), раз за разом спостерігалось, що навмисне втрамбовування пластикового матеріалу у втягувальну зону екструдера під тиском веде до його передчасного плавлення. По-перше, внаслідок цього послаблюється транспортувальний ефект екструдера або пазової втулки за рахунок того, що матеріал гірше зачіплюється пазами. До того ж може з'явитися частковий зворотний потік цього розплаву в зону компактора-ущільнювача або приймального контейнера, що приводить до прилипання ще нерозплавлених пластівців до розплаву, внаслідок чого він знову охолоджується, частково твердіє, і таким чином утворюється структура у вигляді здуття або конгломерат, створений частково з затверділого розплаву і часток твердого пластику. В результаті, втягувальна зона екструдера закупорюється, а змішувальні і подрібнювальні інструменти склеюються разом. Отже зменшується продуктивність екструдера, тому що наповнення змійовика не є достатнім. Крім того, змішувальні і подрібнювальні інструменти можуть склеїтися в процесі. Як правило, у таких випадках уся установка має бути зупинена і повністю очищена. 1 UA 106277 C2 5 10 15 20 25 30 35 40 45 50 55 60 На додаток виникають проблеми з полімерними матеріалами, які вже були розігрітими у подрібнювачі-ущільнювачі приблизно до температури у діапазоні плавлення. При переповненні пазової втулки такий матеріал розплавляється, і спостерігається зменшення втягування. Проблеми також утворюють звичайно витягнуті матеріали, смуги та волокна, які мають певне подовження, малу товщину або жорсткість, наприклад, порізана на стрічки пластикова плівка. Перш за все і головним чином вони виникають в результаті того, довгасті матеріали прилипають на кінці втягувального отвору шнека зі сторони вивантаження, де один кінець стрічки виходить у приймальний контейнер, а другий - у втягувальну зону. Оскільки змішувальні інструменти та шнек рухаються в одному напрямку, або прикладають до матеріалу однакові складові напрямку транспортування і тиску на матеріал, на обидва кінці стрічки діють сили зчеплення і тиску в одному напрямку, і стрічку вже неможливо відділити. Це, у свою чергу, веде до накопичення матеріалу у цій зоні, звуженню перерізу втягувального отвору, погіршенню втягування і внаслідок цього - до зниження продуктивності. Крім того, підвищений тиск подання у цій зоні може призвести до розплавлення, що, у свою чергу, створює згадані на початку проблеми. Отже, в основу винаходу покладене завдання створити пристрій, який позбавлений зазначених на початку недоліків і за допомогою якого можна було б втягнути шнеком навіть чутливі матеріали або матеріали у вигляді смуг. Це завдання вирішує пристрій згаданого вище типу за допомогою відмітних ознак пункту 1 формули. Передбачається, що уявне продовження центральної подовжньої осі екструдера або шнека у напрямку, протилежному напрямку транспортування екструдера, проходить повз вісь приймального контейнера, не перетинаючи її. Подовжня вісь екструдера або шнека екструдера зсунута у напрямку обертання або руху змішувального та/або подрібнювального інструмента, який рухається повз отвір, або пластичного матеріалу, який проходить повз отвір (8), на стороні вивантаження, на відстань відносно радіуса приймального контейнера, який проходить паралельно подовжній осі екструдера, спрямований назовні від осі обертання змішувального та/або подрібнювального інструмента у напрямку транспортування екструдера. В результаті, напрямок транспортування змішувальних інструментів і напрямок транспортування екструдера більше не співпадають, як у відомих пристроях, а є, принаймні частково, протилежними, що послаблює трамбувальний ефект, згаданий вище. Завдяки навмисному реверсуванню напрямку обертання змішувальних та подрібнювальних інструментів у порівнянні з раніше відомими пристроями, тиск живлення відносно положення втягування падає, і ризик переповнення зменшується. Таким чином, відсутній надлишковий матеріал, який трамбується або до якого прикладається сила шпателя з надлишковим тиском у втягувальній зоні екструдера; навпаки, залишковий матеріал має тенденцію до видалення звідти, так що, хоча у втягувальній зоні завжди присутня достатня кількість матеріалу, він піддається практично нульовому або мінімальному тиску. Таким чином, шнек екструдера може бути достатньо заповненим, і він завжди може втягнути достатньо матеріалу без появи локальних піків тиску, при яких матеріал може розплавитись. Цим запобігають розплавленню матеріалу у втягувальній зоні екструдера, що підвищує ефективність роботи, збільшує інтервал між технічними обслуговуваннями та скорочує простої, пов'язані з можливими ремонтами та очищенням. Внаслідок зниження тиску завантаження зменшується також тиск на будь-які затвори, які зачиняють втягувальний отвір і які можуть бути використані відомим способом для регулювання ступеню заповнення шнека. Отже ясно, що затвори реагують більш чутливо, а тому можна навіть точніше регулювати ступінь заповнення шнека. Особливо у разі важких матеріалів, таких що, наприклад, потребують розмелювання, як, наприклад, поліетилен високої щільності (ПЕВЩ) або ПЕТ, оптимальний режим обробляння установки може бути визначений легше. Більш того, несподівано виявилося, що матеріали, які вже були розм'якшені майже до розплавлення, краще під час обробляння втягуються у протилежних напрямках згідно з винаходом. Особливо коли матеріал вже знаходиться у пастоподібному або розм'якшеному стані, шнек сам нарізає матеріал з пастоподібного кільця. У разі, коли напрямок транспортування шнека екструдера співпадає з напрямком обертання, це кільце навпаки вже буде мати тенденцію рухатися вздовж і не відділятися, що буде зменшувати втягування матеріалу, який надходить. Цьому запобігає зміна напрямку обертання згідно з винаходом. Далі, при оброблянні зазначених вище матеріалів у вигляді смуг або волокон, злиплий матеріал або накопичення можуть бути легше відділені, або вони взагалі не виникають у першому місці, оскільки на краю отвору, що знаходиться у напрямку обертання змішувальних інструментів на стороні розвантаження або нижче за потоком вектор напрямку змішувальних 2 UA 106277 C2 5 10 15 20 25 30 35 40 45 50 55 60 інструментів і вектор напрямку екструдера можуть бути спрямовані майже протилежно або принаймні трохи протилежно, внаслідок чого довгасті стрічки не можуть загинатися і прилипати на цьому краї, а скоріше знову проштовхуються змішувальним вихором у приймальному контейнері. Загалом конструкція згідно з винаходом поліпшує втягувальну функцію та підвищує продуктивність пристрою. В результаті, вся система різального компактора і екструдера стає більш стабільною. Подальші кращі варіанти втілення винаходу описані у наступних залежних пунктах. Згідно з одним з кращих варіантів здійснення винаходу передбачається, що екструдер розташований на приймальному контейнері таким чином, що скалярний добуток вектора напрямку, який зорієнтований за дотичною до кола обертання змішувального та/або подрібнювального інструмента або пластичного матеріалу, що проходить повз отвір, і перпендикулярно до радіального променя приймального контейнера і який спрямований в напрямку обертання або руху змішувального та/або подрібнювального інструмента, і вектора напрямку транспортування екструдера у кожній окремій точці або в усій зоні отвору, або у кожній окремій точці, або в усій зоні безпосередньо перед отвором, є нульовим або негативним. Таким чином досягаються переваги, згадані на початку. Більш того, відносне просторове розташування змішувальних інструментів та екструдера тут не є ключовим фактором; наприклад, для змішувальних та/або подрібнювальних інструментів та шнека не є необхідним, щоб отвір знаходився обов'язково в одній площині, а вісь обертання не обов'язково потрібна бути перпендикулярною до донної поверхні або подовжньої вісі екструдера. Додатковий кращий варіант втілення досягається, якщо вектор напрямку змішувального та/або подрібнювального інструмента утворює з вектором напрямку транспортування екструдера кут, який більше або дорівнює 90° і менше або дорівнює 180°, де кут у точці перетину обох векторів вимірюється на верхній за потоком границі отвору, відносно напрямку обертання або руху, зокрема у точці, яка розташована найдальше за потоком на границі отвору. Таким чином, зазначений діапазон кутів є таким, під яким екструдер повинен бути приєднаний до контейнера, щоб досягати найкращого ефекту. Тут, на всій зоні отвору або у кожній окремій точці отвору має місце орієнтація сил, що діють на матеріал, при якій вони принаймні частково мають протилежні напрямки, або, у крайньому разі, нейтральна до тиску протилежна орієнтація. У жодній точці отвору скалярний добуток вектора напрямку змішувальних інструментів та шнека екструдера є позитивним, а відтак навіть у частковій зоні отвору не відбувається надлишкове велике трамбування матеріалу. У ще одному додатковому кращому варіанті втілення винаходу передбачається, що вектор напрямку обертання або руху утворює з вектором напрямку транспортування кут 170-180°, який вимірюється у точці перетину обох векторів у середині отвору. Таке розташування прийнятне, наприклад, коли екструдер розміщений за дотичною до різального компактора. Для того щоб забезпечити відсутність надвеликого трамбування, доцільно, щоб відстань (подовження осі екструдера від осі контейнера - прим, перекл.) була більше половини внутрішнього діаметра корпусу екструдера або шнека або дорівнювала йому. Більш того, у цьому сенсі може бути вигідним вибрати, щоб розмір відстані був більше або дорівнював 7%, а ще краще 20 % радіуса приймального контейнера. У разі радіального зсуву, а не дотичного розміщення екструдерів доцільно передбачити, щоб уявне продовження подовжньої осі екструдера у напрямку, протилежному напрямку транспортування, проходило у внутрішній простір контейнера хоча б частково. У зв'язку з цим бажано передбачити, щоб отвір був розташований безпосередньо перед задньою - у напрямку транспортування - торцевою поверхнею шнека. У випадку екструдера з подовженою втягувальною зоною, або пазовою втулкою, або розширеним карманом, може виявитися доцільним, щоб відстань дорівнювала радіусу приймального контейнера або була більше нього. Це особливо стосується випадку, коли екструдер приєднаний до приймального контейнера за дотичною. Зміна напрямку обертання інструментів, які обертаються в контейнері, ні в якому разі не є довільною, і ніхто не може - у відомих пристроях або у пристрої за винаходом - дозволити змішувальним інструментам обертатися у протилежному напрямку буз проблем; це не може бути, зокрема, зроблено тому, що змішувальні та/або подрібнювальні інструменти встановлені злегка асиметрично або з такою орієнтацією напрямку, що вони можуть діяти тільки на одній стороні або в тільки одному напрямку. Якщо обертати такий пристрій у неправильному напрямку, не буде формуватися гарний змішувальний вихор, і не буде достатнього подрібнення або нагрівання матеріалу. Внаслідок цього кожний різальний компактор має фіксований заздалегідь встановлений напрямок обертання. 3 UA 106277 C2 5 10 15 20 25 30 35 40 45 50 55 60 У зв'язку з цим особливо вигідно, щоб передні зони або передні краї змішувальних та/або подрібнювальних інструментів, які діють на пластиковий матеріал і спрямовані у напрямку обертання або руху, були сконструйовані, вигнуті, розміщені або організовані відмінно від задніх зон - у напрямку обертання або руху - або зон, що відстають. Тут вигідна організація забезпечує розташування, на змішувальному та/або подрібнювальному інструменті, інструментів та/або ножів, які діють на пластиковий матеріал у напрямку обертання або руху з ефектом подрібнювання і, можливо, також з ефектом нагрівання, при якому ножі у кращому випадку розташовані, зокрема, паралельно донній поверхні на несучому диску, виконаному з можливістю обертання. У принципі, згадані на початку ефекти стосуються не тільки компресійних шнекових екструдерів, а також некомпресійних екструдерних шнеків. Тут також треба запобігати місцевому надлишковому живленню. У додатковому вигідному втіленні забезпечується, що приймальний контейнер є по суті циліндричним з плоскою донною поверхнею та циліндричною бочкоподібною боковою стінкою, що є вертикальною відносно донної поверхні. Більш того, у простій конструкції вісь обертання співпадає з центральною середньою віссю приймального контейнера. У додатковому вигідному втіленні забезпечується, що вісь обертання або центральна середня вісь орієнтована так, що вона є вертикальною або перпендикулярною до донної поверхні. Внаслідок цієї спеціальної геометрії поведінка функція втягування є оптимізованою у пристрої зі стійкою конструкцією і простою структурою. У зв'язку з цим також вигідно забезпечити, щоб найнижчі змішувальні та/або подрібнювальні інструменти та/або отвір були розташовані на невеликій відстані від донної поверхні, зокрема, у зоні найнижчої чверті висоти приймального контейнера. Більш того, для обробляння вигідно, щоб зовнішні кромки змішувального та/або подрібнювального інструмента проходили поряд з боковою стінкою. Згідно з винаходом також створений спосіб функціонування такого пристрою. Тут з одного боку, напрямок обертання або руху змішувального та/або подрібнювального інструмента повинен бути встановлений так, і змішувальний та/або подрібнювальний інструмент повинен бути сконструйований або ножі розташовані так, і змішувальний та/або подрібнювальний інструмент повинен бути розміщений і орієнтований у приймальному контейнері так, щоб створилося правильне перемішування та обробляння полімерних матеріалів. При цьому повинен утворитися правильний змішувальний вихор, і змішувальний та/або подрібнювальний інструмент повинен бути здатним правильно діяти на матеріал, тобто з перемішуванням, нагріванням, а за потреби, також подрібненням. Більш того, необхідно гарантувати, що напрямок обертання або руху змішувального та/або подрібнювального інструмента встановлений таким чином, що уявне подовження центральної подовжньої осі екструдера або шнека проходило, у напрямку, протилежному напрямку транспортування екструдера, повз вісь обертання приймального контейнера, не перетинаючи її, а подовжня вісь екструдера або шнека екструдера зсунута у напрямку обертання або руху змішувального та/або подрібнювального інструмента, який рухається повз отвір, або пластичного матеріалу, який проходить повз отвір, на стороні вивантаження, на відстань відносно радіуса приймального контейнера, який проходить паралельно подовжній осі екструдера, спрямований назовні від осі обертання змішувального та/або подрібнювального інструмента у напрямку транспортування екструдера. Цей спосіб може бути далі розвинутий з використанням характеристик залежних пунктів формули, що стосуються пристрою. Подальші переваги та варіанти здійснення винаходу можуть бути одержані з докладного опису та креслень, що додаються. Винахід схематично представлений за допомогою прикладів втілення у кресленнях і описаний нижче на основі прикладів з посиланнями на креслення. На фіг. 1 представлений вертикальний розріз пристрою згідно з винаходом. На фіг. 2 представлений вигляд за напрямком стрілки II на фіг. 1 на горизонтальний розріз дещо зміненого варіанту втілення винаходу. На фіг. 3 представлений ще один варіант втілення зі збільшеним радіальним зсувом. На фіг. 4 представлений інший варіант втілення з екструдером, з'єднаним приблизно за дотичною. На фіг. 5 представлений ще один варіант втілення з екструдером, з'єднаним приблизно за дотичною та криволінійними змішувальними інструментами. 4 UA 106277 C2 5 10 15 20 25 30 35 40 45 50 55 На фіг. 1 зображений кращий варіант виконання пристрою для обробляння або переробляння пластичних матеріалів, який містить приймальний контейнер або різальний компактор 1, достатньо відомий з рівня техніки, наприклад, з EP 123771. Приймальний контейнер 1 є циліндричним з плоскою донною поверхнею 2 та циліндричною бочкоподібною бічною стінкою 9, яка орієнтована вертикально відносно донної поверхні. На невеликій відстані від донної поверхні 2, приблизно 10-20%, бажано менше, від висоти бічної стінки 9, виміряної від донної поверхні 2 до самої верхньої границі бічної стінки 9, паралельно донній поверхні 2 встановлений плоский несучий диск 13, виконаний з можливістю обертання навколо центральної осі 10, яка водночас є центральною середньою віссю приймального контейнера I5 напрямок 12 обертання або руху навколо якої показаний стрілкою. Несучий диск 13 приводиться до руху двигуном 21, який знаходиться під контейнером 1. На несучому диску 13 встановлені ножі 14, які разом з несучим диском 13 утворюють змішувальний та/або подрібнювальний інструмент 3. Як схематично зображено на фіг. 2, ножі 14 встановлені на диску 13 не рівномірно, а скоріше вони сконструйовані, розміщені або розподілені спеціальним чином з передньою кромкою, направленою у напрямку 12 обертання або руху так, щоб мати можливість діяти на пластичний матеріал. В результаті у приймальному контейнері 1, де матеріал рухається приблизно турбулентно, створюється змішувальний вихор, зверху до дна та у напрямку 12 обертання. Отже такий пристрій може працювати тільки у наперед заданому напрямку 12 обертання або руху внаслідок спеціального розташування змішувального та/або подрібнювального інструмента 3 або ножів 14, і напрямок 12 обертання не може бути змінений без проблем або без модифікацій. Більш того, для поліпшення подання матеріалу до отвору 8 усередині напериферії контейнера або на бічній стінці 9 можуть бути встановлені дефлектори. Змішувальний та/або подрібнювальний інструмент 3 показаний на фіг. 3 та 4 тільки схематично. Ножі 14 встановлені так, що передні кромки 22 інструмента діють на матеріал (фіг. 5). Теоретично можливе рівномірне або симетричне розташування змішувальних та/або подрібнювальних інструментів 3. Однак у цьому разі також напрямок 12 обертання або руху не може змінюватися довільно, а зумовлюється, головним чином, двигуном або спеціальною геометрією приймального контейнера 1 та/або втягувальної зони екструдера 5. На висоті змішувального та/або подрібнювального інструмента 3 у бічній стінці 9 приймального контейнера 1 виконаний, у даному випадку єдиний, отвір, або вихідний чи завантажувальний отвір 8, до якого приєднаний корпус 16 екструдера 5. У корпусі 16 встановлений шнек 6 компресійного екструдера, виконаний з можливістю обертання і приведення до руху валом двигуна 21. Зовнішні кромки змішувальних та/або подрібнювальних інструментів 3 розташовані відносно близько, на відстані приблизно 5% радіуса, від бічної стінки 9. Шнек 6 та корпус 16 екструдера 5 у зоні отвору 8 адаптовані до контуру внутрішньої стінки приймального контейнера 1 і встановлені за ним. Жодна частина екструдера 5 не входить у внутрішній простір приймального контейнера 1. Змішувальні та/або подрібнювальні інструменти 3 або ножі 14 розташовані на приблизно тій самій висоті або рівні, що й центральна подовжня вісь 15 екструдера 5. Однак самі зовнішні кінці ножів 14 є достатньо віддаленими від торцевої поверхні 7 екструдера 5. У прикладах, представлених на кресленнях, екструдер завжди є компресійним з одним валом, або одним шнеком. Однак, у якості альтернативи можливе також застосування екструдерів з двома або декількома валами або встановлення некомпресійних шнеків екструдера. Під час роботи пластичний матеріал, що повинен оброблятися, у вигляді пластикових відходів, пляшок або плівки подається крізь завантажувальну воронку у приймальний контейнер 1. У якості альтернативи приймальний контейнер 1 може бути закритим і може бути вакуумованим принаймні до ступеня технічного вакууму. Введений пластичний матеріал подрібнюється обертальними змішувальними та/або подрібнювальними інструментами 3, перемішується та у цьому процесі підігрівається та розм'якшується, але без розплавлення, за рахунок доданої механічної енергії тертя. Після певного часу перебування у приймальному контейнері 1 розм'якшений, але не розплавлений матеріал подається у втягувальну зону екструдера 5 або у отвір 8, де захоплюється шнеком 6 і надалі розплавляється. На фіг. 2 представлений розріз варіанту виконання пристрою, дуже подібного до варіанту, наведеного на фіг. 1, на рівні площини шнека 6 екструдера. Як видно, вісь обертання 10 співпадає з центральною середньою віссю приймального контейнера 1, поперечний переріз 5 UA 106277 C2 5 10 15 20 25 30 35 40 45 50 55 60 приймального контейнера 1 є круглим. Альтернативно, він також може мати еліптичні форми, а також можливо, щоб вісь обертання 10 проходила ексцентрично. Екструдер 5 є звичайним екструдером, який є сам по собі є відомим, у якому у першій зоні розм'якшений пластичний матеріал розплавлюється, далі має місце компресія, після чого розплав виходить на протилежному боці. Транспортування в екструдері 5 здійснюється у напрямку стрілки 17. Корпус 16 та шнек 6 мають форму конуса, що трохи розширюється на завантажувальній стороні у втягувальній зоні. Отвір 8 знаходиться безпосередньо перед заднім торцем шнека 6. У варіанті виконання за фіг. 2 екструдер 5 з'єднаний з приймальним контейнером 1 не радіально, а зміщений до вихідного боку. Уявне продовження центральної подовжньої осі екструдера 5 або шнека 6 назад у бік, протилежний напрямку 17 транспортування екструдера 5, проходить зліва поблизу осі обертання 10 повз неї, не перетинаючи її. Подовжня вісь 15 зсунута тут на відстань 18 у напрямку 12 обертання або руху відносно радіуса 11 приймального контейнера 1, який йде у тому самому напрямку, що й подовжня вісь, або паралельно їй. Уявне продовження подовжньої осі 15 екструдера 5 у зворотному напрямку перетинає внутрішній простір приймального контейнера 1. Відстань 18 на фіг. 2 відповідає приблизно 15-20% радіуса приймального контейнера 1. У даному випадку відстань 18 дорівнює приблизно половині внутрішнього діаметра корпусу 16 і, таким чином, представляє перший граничний випадок або екстремум з мінімально можливим зсувом або відстанню 18, у якому напрямок 12 обертання або руху змішувальних та/або подрібнювальних інструментів 3 принаймні трохи спрямований проти напрямку 17 транспортування екструдера 5, фактично для усієї поверхні отвору 8. Під термінами «спрямований проти» або «у протилежному напрямку» мається на увазі будь-яка орієнтація векторів відносно один одного, яке не дає гострого кута, як буде детально пояснено нижче. Інакше кажучи, скалярний добуток вектора 19 напрямку 12 обертання, який проходить дотично до круга обертання змішувального та/або подрібнювального інструмента 3 або дотично до пластичного матеріалу, що проходить повз отвір 8 і спрямований у напрямку 12 обертання або руху змішувальних та/або подрібнювальних інструментів 3, та вектора 17 напрямку транспортування екструдера 5, який спрямований у напрямку транспортування паралельно до центральної подовжньої осі 15, у кожній окремій точці отвору 8 або у зоні безпосередньо перед отвором 8, завжди є нуль або негативним і ніколи позитивним. На фіг. 2 скалярний добуток є точно нуль у найдальшій за потоком граничній точці 20, розташованій на найвіддаленішій за потоком границі отвору 8. Кут між вектором 17 напрямку транспортування та вектором 19 напрямку, виміряний у точці 20 на фіг. 2, становить рівно 90°. Якщо рухатися уздовж отвору 8 наліво, тобто далі у напрямку 12 обертання, кут збільшується і стає тупим, і при цьому скалярний добуток стає негативним. Однак у жодній точці або зоні отвору 8 скалярний добуток не є позитивним, або кут не є меншим 90°. В результаті, локальне перевантаження не може статися навіть у частковій зоні отвору 8, або ні в якій зоні отвору 8 не може статися шкідливе надмірне трамбування. Таким чином, немає також кардинальної відміни у порівнянні з радіальним розташуванням, оскільки у точці 20 або на кромці 22 при радіальному розташуванні екструдера 5 утворювався б кут

ДивитисяДодаткова інформація

Назва патенту англійськоюApparatus for processing plastics material

Автори англійськоюWeigerstorfer, Georg, Feichtinger, Klaus, Hackl, Manfred, Wendelin, Gerhard

Автори російськоюВайгершторфер Георг, Файхтингер Клаус, Хакль Манфред, Венделин Герхард

МПК / Мітки

МПК: B29B 17/04

Мітки: обробляння, застосування, роботи, матеріалів, пластичних, пристрій, спосіб

Код посилання

<a href="https://ua.patents.su/12-106277-pristrijj-dlya-obroblyannya-plastichnikh-materialiv-jjogo-zastosuvannya-ta-sposib-jjogo-roboti.html" target="_blank" rel="follow" title="База патентів України">Пристрій для обробляння пластичних матеріалів, його застосування та спосіб його роботи</a>

Попередній патент: Магнітометр

Наступний патент: Оральна фармацевтична композиція, що містить гідроморфон та налоксон

Випадковий патент: Спосіб гідродинамічного впливу на викиднобезпечний пласт