Пристрій для подрібнення і перемішування пластичних матеріалів, переважно глини

Формула / Реферат

1. Пристрій для подрібнювання і перемішування пластичних матеріалів, переважно глини, що має корпус (2) із завантажувальним бункером (1), шнек (4) і встановлені в корпусі з чергуванням відносно один одного поперечні ґратки (5) і обертові ножі (6) з ріжучими елементами (7) у формі пелюстків, який відрізняється тим, що ножі (6) і поперечні ґратки (5) установлені впритул один до одного, ріжучі елементи (7) ножів виконані з поверхнями (9), розвернутими під кутом по відношенню до площин поперечних ґраток (5), між якими встановлений ніж, який несе згадані поверхні (9), при цьому торцеві крайки (10) цих поверхонь (9) виконані примикаючими до зазначених площин поперечних ґраток і переходять у скіс, направлений у протилежний, відносно напрямку обертання ножів, бік.

2. Пристрій по п. 1, який відрізняється тим, що в послідовності поперечних ґраток (5) і обертових ножів (6) першим, по ходу руху матеріалу, установлений ніж, при цьому на наступній, примкненій до його ріжучих елементів (7) площині поперечної ґратки (5) виконані тангенціально направлені канавки (13), а корпус має патрубок (14) виводу крупних включень.

3. Пристрій по п. 2, який відрізняється тим, що канавки (13) виконані наскрізними і з перемінним по ширині ґратки поперечним перерізом, розширеним у напрямку вхідної її площини.

4. Пристрій по п. 3, який відрізняється тим, що наскрізні канавки (13) виконані на частині їхньої довжини.

5. Пристрій по п. 1, який відрізняється тим, що обертові ножі (6) виконані чотирипелюстковими.

6. Пристрій по п. 5, який відрізняється тим, що обертові ножі (6) установлені зі зміщенням своїх ріжучих елементів (7) по відношенню до ріжучих елементів (7) сусідніх ножів.

7. Пристрій по п. 1, який відрізняється тим, що ріжучі елементи (7) виконані з нахилом поверхні (9) по відношенню до площини поперечної ґратки (5), наступної по ходу руху матеріалу, під кутом від 20° до 40°.

8. Пристрій по п. 1, який відрізняється тим, що він має засіб осьового підтиснення обертових ножів (6) і поперечних ґраток (5).

9. Пристрій по п. 8, який відрізняється тим, що засіб осьового підтиснення ножів (6) і ґраток (5) виконаний у вигляді розпірної втулки (16), змонтованої між поперечною ґраткою (5), яка знаходиться на виході пристрою, і накидною гайкою (15), яка установлена на вихідному торці корпуса з можливістю регулювального переміщення.

10. Пристрій по п. 1 або п. 8, який відрізняється тим, що поперечні ґратки (5) виконані з проточкою на зовнішній циліндричній поверхні по її твірній і закріплені в корпусі за допомогою фіксуючого стрижня (11), який проходить крізь зазначені проточки і крізь подовжню проточку, виконану на внутрішній поверхні корпуса по його твірній.

11. Пристрій по п. 1 або п. 8, який відрізняється тим, що поперечні ґратки виконані з протилежно розміщеними радіальними виступами, встановленими в подовжні проточки, які виконані на внутрішній поверхні корпуса протилежно одна одній і по його твірній.

12. Пристрій по п. 11, який відрізняється тим, що корпус (2) виконаний по подовжніх проточках рознімним.

13. Пристрій по п. 12, який відрізняється тим, що обертові ножі (6) виконані складеними з декількох частин, при цьому частини встановлені з обхватом вала (3) і скріплені між собою або з валом.

14. Пристрій по п. 1, який відрізняється тим, що скіс виконаний під кутом 20-30°.

Текст

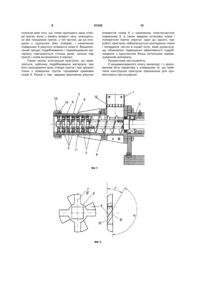

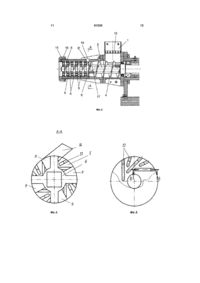

1. Пристрій для подрібнювання і перемішування пластичних матеріалів, переважно глини, що має корпус (2) із завантажувальним бункером (1), шнек (4) і встановлені в корпусі з чергуванням відносно один одного поперечні ґратки (5) і обертові ножі (6) з ріжучими елементами (7) у формі пелюстків, який відрізняється тим, що ножі (6) і поперечні ґратки (5) установлені впритул один до одного, ріжучі елементи (7) ножів виконані з поверхнями (9), розвернутими під кутом по відношенню до площин поперечних ґраток (5), між якими встановлений ніж, який несе згадані поверхні (9), при цьому торцеві крайки (10) цих поверхонь (9) виконані примикаючими до зазначених площин поперечних ґраток і переходять у скіс, направлений у протилежний, відносно напрямку обертання ножів, бік. 2. Пристрій по п. 1, який відрізняється тим, що в послідовності поперечних ґраток (5) і обертових ножів (6) першим, по ходу руху матеріалу, установлений ніж, при цьому на наступній, примкненій до його ріжучих елементів (7) площині поперечної ґратки (5) виконані тангенціально направлені ка 2 (19) 1 3 91035 4 13. Пристрій по п. 12, який відрізняється тим, що обертові ножі (6) виконані складеними з декількох частин, при цьому частини встановлені з обхватом вала (3) і скріплені між собою або з валом. 14. Пристрій по п. 1, який відрізняється тим, що скіс виконаний під кутом 20-30°. Винахід належить до виробництва будівельних матеріалів, зокрема глиняної цегли, і може бути використаний для подрібнювання і перемішування вихідної сировини, наприклад, різних глин і добавок, у технологічних лініях підготовки керамічної маси. Відомий змішувач (див. SU 1622136, опубл. 23.01.91), призначений для приготування силікатних сумішей, який має основний корпус із завантажувальним пристроєм і послідовно з'єднані з основним корпусом і між собою додаткові корпуси. В основному корпусі й у додаткових корпусах змішувача змонтовані шнеки, на виході кожного корпуса встановлена ґратка і після неї ніж, при цьому кожен додатковий корпус може мати свій завантажувальний пристрій. Підвищення якості приготування суміші у відомому пристрої досягнуто послідовним і поступовим додаванням компонентів суміші, тобто в першому додатковому корпусі через його завантажувальний пристрій здійснюється додавання одного компонента, у наступному - іншого компонента і т.д., при цьому суміш на виході кожного корпуса продавлюється шнеком крізь ґратку і зрізується ножами. Однак такий конструктивний підхід може бути виправданий для багатокомпонентних сумішей, підготовка яких супроводжується різними технологічними параметрами при введенні в суміш того або іншого компонента. В інших випадках таке конструктивне рішення є недоцільним, оскільки істотно збільшує габарити пристрою і його енергоємність. Як найближчий аналог пристрою, що заявляється, прийнятий пристрій для подрібнювання пластичного матеріалу (див. SU 1778007, опубл. 30.11.92), що характеризується найбільшою кількістю конструктивних ознак, що збігаються з суттєвими ознаками рішення, що заявляється. Прототип містить корпус із встановленим у ньому шнеком. Корпус з'єднаний з нагромаджувачем, у якому розташовані нерухомі фільтруючі ґратки у виді перфорованих дисків з круглими отворами й обертові трипелюсткові ножі, кожна ріжуча крайка яких виконана по дузі кола. Основним недоліком пристрою є невисока ефективність подрібнювання і змішування оброблюваного матеріалу. Винахід, що заявляється, вирішує технічну задачу, яка полягає в підвищенні ефективності подрібнювання пластичних матеріалів, зокрема глини, з одночасним виконанням пристроєм, що заявляється, функції змішувача. Поставлена задача, вирішена тим, що в пристрої для подрібнювання і перемішування пластичних матеріалів, переважно глини, що має корпус із завантажувальним бункером, шнек і встановлені в корпусі з чергуванням один відносно одного нерухомі поперечні ґратки й обертові ножі з ріжучими елементами у формі пелюстків, відповідно до винаходу ножі і поперечні ґратки установлені впритул один до одного, ріжучі елементи ножів виконані з поверхнями, розверненими під кутом по відношенню до площин поперечних ґраток, між якими встановлений ніж, що їх несе, і одночасно з нахилом відносно площини поперечної ґратки, що є наступною по ходу руху матеріалу за ножем, при цьому торцеві крайки ріжучих елементів виконані так, що примикають до згаданих площин поперечних ґраток і зі скосом, спрямованим у протилежний обертанню ножів бік. Відмінною особливістю технічного рішення, що заявляється, є виконання форми ножів і їхня установка відносно поперечних ґраток. Ця особливість полягає в наступному: кожен ніж установлений між двома поперечними ґратками упритул до них, при цьому одна торцева крайка кожного ріжучого елемента цього ножа примикає до діаметральної площини однієї ґратки, а друга - до діаметральної площини другої ґратки. Зазор між ними є мінімальний і підібраний, виходячи з умови вільного руху обертових ножів відносно нерухомих ґраток. Ріжучі елементи ножів виконані з формою, наближеною до форми пластини, з торцевими вищезгаданими крайками і з плоскими поверхнями, які розвернуті під кутом до подовжньої осі пристрою, тобто також під кутом, до площин поперечних ґраток, причому з нахилом по відношенню до площини ґратки, яка є наступною по ходу руху оброблюваного матеріалу, тобто кут між зазначеною поверхнею ріжучого елемента і площиною ґратки, яка є наступною за ножем, є гострим, а по відношенню до площини попередньої ґратки, - навпаки, є тупим. Таким чином, вищевказаний розворот і нахил поверхонь ріжучих елементів обумовлює те, що матеріал на виході з отворів ґратки не відчуває якого-небудь опору з боку ножів, і більш того, ця нахилена (пластинчаста) поверхня ріжучих елементів сприяє переміщенню матеріалу в зону гострого кута між нею і діаметральною площиною наступної ґратки. Оскільки діаметри ґраток і діаметри ножів є співвимірними внутрішньому діаметрові корпуса, то продавлений крізь отвори ґратки матеріал попадає у замкнутий об'єм, і, з'являючись у зоні гострого кута між нахиленою поверхнею ріжучого елемента і площиною ґратки, не просто продавлюється в отвори ґратки, а піддається при цьому дії розтирального впливу, з боку цієї поверхні ріжучих елементів, що значно підвищує ефективність подрібнювання. Разом з тим, таке виконання й установка ріжучих елементів визначає те, що торцева крайка ріжучого елемента, що рухається по площині по 5 передньої поперечної ґратки, разом з нахиленою поверхнею утворює направлене по ходу руху гострокутне лезо, що зрізує продавлений через попередню ґратку матеріал, а протилежна торцева крайка з цією же нахиленою поверхнею в напрямку руху формує тупий кут, який забезпечує продавлення матеріалу крізь отвори наступної ґратки. Поряд з підвищенням ефективності подрібнювання, таке виконання ріжучих елементів значно збільшує їхній термін експлуатації, оскільки ніж, при затупленні гострокутних лез ріжучих елементів може бути перевернутий, і вищеописані його частини поміняються місцями, тобто торець, що здійснював продавлення своїм гострим кутом буде зрізати матеріал, а протилежний, із затупленим лезом торець, своєю зворотною стороною - навпаки, буде продавлювати матеріал. При цьому спостерігається самозаточування леза, тобто можлива повторна перестановка ножа. Якщо в послідовності поперечних ґраток і ножів першим по ходу руху матеріалу установити ніж, то при цьому на наступній, примкненій до його ріжучих елементів площині поперечної ґратки виконати тангенціально направлені канавки, а до корпусу додати патрубок, то пристрій, що заявляється, здобуває нову функцію: ніж буде працювати як виокремлювач каменів, забезпечуючи видалення з маси подрібнюваного матеріалу усіх твердих, великих включень, а канавки, при цьому, є направляючими для цих включень при їхньому русі до периферії корпуса. З метою безперешкодного вилучення цих включень і їхнього переміщення до периферії каналу, а потім у патрубок канавки необхідно виконати тангенціально направленими. Це забезпечить те, що на будь-яке вкраплення з боку нахиленої поверхні ножа буде діяти сила, направлена по дотичній до траєкторії руху ножа, тобто однаково направлено з рухом будь-якої його точки. Вищеописані канавки є одночасно отворами поперечної ґратки, тому канавки виконані наскрізними, однак з метою забезпечення з боку канавки направляючого впливу на камені й інші великі вкраплення (тобто канавки є, по суті, направляючими для переміщення каменів до периферійної зони, і відповідно до патрубка), вони виконані з перемінним по ширині ґратки поперечним перерізом, розширеним у напрямку вхідної її площини. Це розширення може бути у виді трикутного, округлого або будь-якого іншого профілю, який переходить у паз меншого розміру. При цьому переважним є виконання канавок наскрізними тільки на частині їхньої довжини. В окремому випадку реалізації винаходу, що заявляється, ножі можуть бути виконані чотирьохпелюстковими, при цьому вони встановлені зі зміщенням ріжучих елементів відносно ріжучих елементів сусідніх ножів. Таке зміщення сприяє перемішуванню, оскільки розриває потоки матеріалу і частина одного потоку направляє в масу іншого. Ефективність подрібнювання при одночасному змішуванні матеріалу, що подрібнюється, має найкращі показники (установлено експериментальним шляхом) при виконанні пристрою з орієнтацією нахиленої поверхні ріжучих елементів відносно 91035 6 площини поперечної ґратки, яка є наступною по ходу руху матеріалу, під кутом у межах від 20° до 40°. При куті менш 20° ефективність подрібнювання погіршується за рахунок того, що пластичний матеріал не попадає під ту частину пластинчастої поверхні ріжучих елементів, яка найбільшою мірою впливає на розтирання, а при куті більш 40° нахилені поверхні ріжучих елементів гірше проштовхують матеріал по ходу його руху. При установці першого по ходу руху ножа з метою виконання їм функції видалення каменів, доцільно цей ніж виконати з орієнтацією нахиленої поверхні його ріжучих елементів відносно площини поперечної ґратки, яка є наступною по ходу руху матеріалу, під кутом у межах від 60° до 90°. Орієнтована в такий спосіб нахилена поверхня найбільше ефективно зміщує великі вкраплення до периферійної зони, звідки їх можна видалити за допомогою патрубка. Доцільно виконати пристрій із засобом для осьового підтиснення всієї сукупності ножів і ґраток. При цьому одним з варіантів конструктивного виконання цього засобу є розпірна втулка, змонтована між ґраткою, яка знаходиться на виході пристрою, і накидною гайкою, установленої з можливістю регульованого переміщення на вихідному торці корпуса. При конкретному виконанні пристрою, з метою підвищення технологічності його зборки, а також з метою забезпечення осьового зміщення всієї послідовності поперечних ґраток і ножів при регулюванні, яке необхідне для підтиснення цих елементів один до одного, поперечні ґратки виконані з проточкою на зовнішній циліндричній поверхні по її твірній і закріплені в корпусі за допомогою фіксуючого стрижня, який проходить крізь згадані проточки й аналогічну проточку, виконану на внутрішній поверхні корпуса. Разом з тим фіксацію поперечних ґраток відносно корпуса можна здійснити за допомогою протилежно розміщених (тобто по діаметрі ґратки один проти іншого) радіальних виступів на циліндричній поверхні ґраток, які будуть заходити в подовжні проточки, виконані на внутрішній поверхні корпуса протилежно одна одній і по твірній корпуса. З метою покращення експлуатаційних характеристик пристрою доцільно корпус виконати рознімним по вищевказаних подовжніх проточках, при цьому також рознімними (складеними з декількох частин, або з двох половинок) можуть бути виконані ножі. Торцеві крайки ножів, що мають визначену ширину, виконані зі скосом. Скіс уздовж крайки, яка зрізує матеріал з площини попередньої ґратки, буде спрямований у бік, протилежний напрямку обертання ножів. Разом з тим, такий же скіс біля площини наступної ґратки підсилить ефект розтирання маси і її продавлювання крізь цю ґратку. Оптимальною величиною такого скосу є кут 20-30 градусів, що підібраний експериментальним шляхом. Короткий опис креслень Винахід, що заявляється, пояснюється прикладеними кресленнями, на яких: на Фіг.1 показаний пристрій, що заявляється, для подрібнювання і перемішування пластичних матеріалів, поздовжній розріз; 7 на Фіг.2 - ніж пристрою (2 проекції); на Фіг.3 - поздовжній розріз пристрою при установці перед першою поперечною ґраткою ножа, який забезпечує видалення каменів; на Фіг.4 - переріз по А-А на Фіг.3; на Фіг.5 - показана поперечна ґратка, установлена за ножем, який забезпечує видалення каменів; на Фіг.6 - переріз по В-В на Фіг.5; на Фіг.7 - можливі варіанти виконання форми канавок (поперечний переріз С-С на Фіг.6). Переважний варіант здійснення винаходу Пристрій для подрібнювання і перемішування глини, представлений на кресленнях, містить завантажувальний бункер 1 і з'єднаний з ним корпус 2, по подовжній осі якого проходить вал 3, що проходить також через нижню зону бункера 1 і зв'язаний із приводом його обертання (на кресленнях не показаний). Вал 3, у частині, яка розташована в зоні бункера й у початковій по ходу руху матеріалу зоні корпуса, виконаний зі шнековою лопаттю 4. У корпусі 2 установлені з чергуванням відносно один одного нерухомі поперечні ґратки 5 і обертові ножі 6, жорстко посаджені на вал 3, наприклад, за допомогою шпонкового з'єднання. Ножі 6 (див. Фіг.2) виконані з пелюстковими ріжучими елементами 7, які представляють собою чотири пластини, розвернуті на циліндричній основі 8 ножа 6 під кутом пластинчастої поверхні 9 до подовжньої осі цієї циліндричної основи 8 і, відповідно, під кутом до подовжньої осі пристрою, і одночасно з нахилом до площин поперечних ґраток 5, причому згаданий нахил поверхні 9 ріжучого елемента утворює із площиною поперечної ґратки, яка є наступною за ножем гострий кут , а з площиною поперечної ґратки, яка знаходиться перед ножем - тупий кут . При цьому торцеві крайки 10 цих елементів є ріжучими. Поперечні ґратки 5 і ножі 6 установлені впритул один до одного і таким чином, що торцеві ріжучі крайки 10 ріжучих елементів ковзають по діаметральних площинах ґраток 5 (одна крайка по площині однієї ґратки, інша крайка - по площині другої ґратки, установленої з іншого боку ножа). Зазор між ними достатній для вільного переміщення цих елементів відносно один одного, але є мінімальним з метою виключення можливості потрапляння в нього матеріалу. Усі ножі 6 установлені зі зміщенням ріжучих елементів 7 відносно ріжучих елементів сусідніх ножів, тобто сусідні ножі встановлені в корпусі таким чином, що ріжучі елементи 7, наприклад парних ножів, знаходяться з орієнтацією в просторі між ріжучими елементами непарних. Пластинчаста поверхня 9 ріжучих елементів складає з площиною наступної по ходу руху матеріалу поперечної ґратки 5 кут , який дорівнює 30 град. Поперечні ґратки закріплені в корпусі за допомогою фіксуючого стрижня 11, який встановлений в проточки, виконані на зовнішній циліндричній поверхні поперечних ґраток 5 і продовжені (по окружності їхнього поперечного перерізу) на внутрішній поверхні корпуса 2. У завантажувальному бункері встановлена запобіжна ґратка 12, яка перешкоджає попадання в робочу зону шнека великих каменів, металевих включень, а також підвищує безпеку роботи пристрою. Однак цілком 91035 8 виключити попадання каменів у пристрій удається не завжди. Тому з метою виділення і видалення з маси будь-яких твердих великих вкраплень перед надходженням маси в ту частину пристрою, де відбувається подрібнювання і перемішування за допомогою послідовності поперечних ґраток і ножів, перший у цій послідовності ніж 6' (див. Фіг.3) установлений перед першою поперечною ґраткою 5. Ріжучі елементи цього ножа розвернуті під кутом 75 град, а на поверхні першої поперечної ґратки, яка звернена до цього ножа, виконані тангенціально направлені канавки 13 (див. Фіг.5). Канавки на частині їхньої довжини виконані наскрізними (див. Фіг.6 і Фіг.7), при цьому профіль цих канавок виконаний розширеним у частині, що відкривається на площину ґратки, яка контактує з першим ножем. Це розширення в поперечному перерізі може бути у формі півкола, трикутника і т.п. (див. Фіг.7), тобто форми, яка забезпечує найкраще виконання канавками їхньої функції направляючої для кам'янистих включень при їхньому переміщенні до периферії корпуса. У зоні установки першого ножа корпус виконаний з тангенціальним патрубком 14 для виводу каменів і інших включень. Накидна гайка 15 і розпірна втулка 16, яка установлена на виході з корпуса 2 і обперта одним торцем на останню поперечну ґратку 5, а іншим на кільцеву, що частково перекриває вихід корпуса 2, частину накидної гайки, забезпечують підтиснення один до одного всіх поперечних ґраток і ножів. Різьбове з’єднання корпуса 2 і накидної гайки 15 дозволяє здійснювати регулювання зусилля цього підтиснення. Шнек у кінцевій частини7 виконаний конічної форми. Пристрій працює в такий спосіб. Вихідний пластичний матеріал, зокрема глина, засипається в бункер. Глина крізь ґратку попадає в робочу зону шнека 4, який первинно подрібнює, перемішує і переміщає матеріал до першої по ходу руху ґратки 5 або до першого ножа 6' (у залежності від виконання пристрою). За рахунок того, що кінцева частина 17 шнека 4 виконана у виді зрізаного конуса, глина підпресовується до ґратки і продавлюється крізь її отвори, потрапляючи в зону наступного ножа 6. При виконанні пристрою з ножем 6', поверхня 9 цього ножа діє на тверді вкраплення, що можуть виявитися в масі глини, зміщує їх по тангенціальних канавках 13 спочатку до периферії корпуса, а потім по його стінці до вивідного патрубка 14. Торцеві ріжучі крайки ножа 6, установленого між поперечними ґратками 5, зрізують матеріал зі зворотного боку поперечної ґратки 5, за якою цей ніж установлений. При цьому подрібнена отворами ґратки глина попадає у простір між нахиленими поверхнями 9 ріжучих елементів 7 ножа і за рахунок його обертання, а також за рахунок нахилу поверхні 9 матеріал переміщається убік другої ґратки і одночасно по колу. Переміщення матеріалу по колу сприяє перемішуванню, оскільки, потрапляючи в зону другого ножа, ріжучі елементи якого зміщені, матеріал змішується з порцією, яка рухається по паралельному потоку. А дія поверхні 9 ріжучого ножа на масу глини, яка попадає в кут , сприяє її стиранню при проходженні глини крізь ґратку, яка стоїть за ножем, 9 оскільки крім того, що глина проходить крізь отвори ґратки, вона, у якийсь момент часу, знаходиться між площиною ґратки, у тій частині, де ця площина є суцільною (без отворів), і нахиленою поверхнею 9 ріжучого елемента ножа 6. Вищеописаний процес подрібнювання і перемішування матеріалу повторюється стільки разів, скільки пар ґраток і ножів встановлено в корпусі. Таким чином, конструкція пристрою, що заявляється, здійснює подрібнювання матеріалу при його проходженні крізь отвори ґраток і при зрізанні глини з поверхонь ґраток торцевими крайками ножів 6. Разом з тим, завдяки виконанню ріжучих 91035 10 елементів ножів 6 з нахиленою пластинчастою поверхнею 9, а також завдяки установці ножів і поперечних ґраток упритул один до одного, при роботі пристрою забезпечується розтирання глини і попадання часток в інший потік, який рухається, що обумовлює підвищення ефективності подрібнювання з одночасним більш ретельним перемішуванням матеріалу. Промислова застосовність З вищевикладеного опису винаходу і з урахуванням його характеру є очевидним те, що заявлена конструкція пристрою призначена для промислового застосування. 11 91035 12 13 Комп’ютерна верстка М. Ломалова 91035 Підписне 14 Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюDevice for breaking and mixing ductile materials, mainly clay

Автори англійськоюShlegel Ihor Fieliksovich

Назва патенту російськоюУстройство для измельчения и перемешивания пластических материалов, преимущественно глины

Автори російськоюШлегель Игорь Феликсович

МПК / Мітки

МПК: B28C 1/00

Мітки: перемішування, переважно, глини, пристрій, подрібнення, матеріалів, пластичних

Код посилання

<a href="https://ua.patents.su/7-91035-pristrijj-dlya-podribnennya-i-peremishuvannya-plastichnikh-materialiv-perevazhno-glini.html" target="_blank" rel="follow" title="База патентів України">Пристрій для подрібнення і перемішування пластичних матеріалів, переважно глини</a>

Попередній патент: Конічний подрібнювач, оснащений системою регулювання зазору між щоками

Наступний патент: Упаковка з відкидною кришкою, що відкривається вбік, та звуковою індикацією закривання та/або відкривання

Випадковий патент: Правильна машина