Спосіб виготовлення виробів з деревини, лінія для його здійснення і вузол рубки лінії

Номер патенту: 106678

Опубліковано: 25.09.2014

Автори: Зайченко Зореслав Сергійович, Рахматуллін Айрат Науфалович

Формула / Реферат

1. Спосіб виготовлення виробів з деревини, що включає пропарювання, рубку, сушіння, шліфування, який відрізняється тим, що у вузлі пропарювання деревини у вигляді колод занурюють у ємність для варіння колод з гарячою водою з температурою до +100 °С, де їх протягом 12-24 годин рівномірно нагрівають, вимочуючи до 45-75 % вологості, після чого за допомогою підйомного пристрою колоди дістають з ємності для варіння колод і подають на вузол обробки деревини, де їх розрізають на колоди заданої довжини, а відходи по транспортерному конвеєру направляють у камеру згорання вузла пропарювання, потім колоди укладають на ланцюговий транспортер, за допомогою якого подають їх на вузол лущення, де за допомогою лущильного станка, що має ніж, заточений під кутом 20°, лущать колоди на шпон з довжиною, заданою вузлом рубки, і товщиною з урахуванням товщини виробів та їх подальшого усушення, а відходи від лущення транспортерним конвеєром направляють у камеру згорання вузла пропарювання, потім розпарений шпон, вологістю від 20 до 70 %, завертають в рулони в щонайменше один шар, подають на вузол рубки, де здійснюють поступальний рух мокрого шпону на задану довжину за допомогою верхнього і нижнього привідних вальців, при цьому верхній з них постійно знаходиться під дією пружини, що контролює притиск між привідними вальцями, обертання яких здійснюють через обгінну муфту, на якій закріплено регулювальний пристрій, з'єднаний через шатун з ексцентриковим валом, що обертають електродвигуном через маховик, причому регулювальний пристрій приводять у рух зворотно-поступальним рухом шатуна, досягаючи рух шпону у привідних вальцях на ширину від 3 до 25 мм з кроком 0,03 мм, за допомогою ексцентрикової втулки регулюють висоту установки вирубних матриць, регулюючи відповідно висоту зрізу і забезпечуючи швидкість рубки 8-16 ударів у секунду, відходи від рубки транспортерним конвеєром направляють у камеру згорання вузла пропарювання, при цьому вироби, висічені з мокрого шпону, направляють до вузла сушіння, шліфування і полірування, де їх відповідно подають у сушильно-шліфувальний барабан, який після його заповнення на 2/3 об'єму закривають та приводять у дію за допомогою вентилятора, гаряче повітря через закриту систему труб подають у сушильно-шліфувальний барабан з виробами, при цьому рівномірно розподіляючи повітря по внутрішньому об'єму сушильно-шліфувального барабана, а гарячу воду подають з ємності для нагріву води вузла пропарювання по трубі, а охолоджену воду по іншій трубі повертають назад в ємність вузла пропарювання, за допомогою мотора-редуктора під час сушіння, шліфування і полірування досягають рівномірного обертання барабана, за допомогою витяжного пристрою відпрацьоване охолоджене повітря разом з вологою і пилом виводять зовні, при цьому деревний пил і стружку направляють у камеру згорання вузла пропарювання, після вузла сушіння, шліфування і полірування вироби подають на вузол відбракування, сортування, касетування, укладання і пакування виробів, що містить пристрій для касетування виробів, в якому вироби завантажують у вібробункер, де за допомогою вертикальних напрямних вироби паралельно укладають у нижній бункер з розподільником, розміщеним всередині, далі вироби переміщують за допомогою перегрібача, при цьому крізь отвори в нижній частині бункера видаляють уламки, тріски, що не відповідають геометричним вимогам, які потім направляють у камеру згорання вузла пропарювання колод, а вироби за допомогою перегрібача направляють ланцюговим конвеєром на площадку остаточного відбракування, що рухається, при цьому за допомогою щітки, яка обертається, забезпечують рух продукції в один шар по ланцюговому конвеєру, на площадці остаточного відбракування, відбирають вироби, які не відповідають геометричним параметрам або іншим вимогам даної продукції, знімають їх з ланцюгового конвеєра та направляють у камеру згорання вузла пропарювання, якісні вироби за допомогою храповика знімають з ланцюгового конвеєра і укладають паралельно на бічний зріз, накопичуючи в такому ж положенні і просуваючи під тиском храповика по тунелю в напрямку мікроперемикача, який з′єднаний з пневмоважелем і за допомогою якого стопку виробів, що має ширину, задану за допомогою регульованих підшипників від 25 до 100 штук, зсувають на площадку обв'язки в касети, на площадці обв'язки в касети вироби перев'язують.

2. Спосіб за п. 1, який відрізняється тим, що у вузлі відбракування, сортування, касетування, укладання і пакування виробів за допомогою додаткового пристрою для випалювання логотипів наносять на продукцію логотипи або інші знаки шляхом короткочасного дотику до поверхні виробів кліше, розпеченого за допомогою нагрівальних елементів.

3. Лінія для виготовлення виробів з деревини, що включає вузли лущення, рубання шпону, сушіння, шліфування і полірування виробів, яка відрізняється тим, що містить вузол пропарювання, вузол обробки, вузол відбракування, сортування, касетування, укладання і пакування, які утворюють і послідовно з'єднані в наступному порядку: вузол пропарювання, вузол обробки, вузол лущення, вузол рубання, вузол сушіння, шліфування і полірування, вузол відбракування, сортування, касетування, укладання і пакування, при цьому вузол обробки і вузол лущення з'єднані ланцюговим транспортером, вузол обробки, вузол лущення і вузол рубки з'єднані з вузлом пропарювання транспортним конвеєром.

4. Лінія за п. 3, яка відрізняється тим, що вузол пропарювання містить ємність для варіння деревини у вигляді колод, яка розміщена в камері горіння, з якою з'єднана витяжна труба для створення тяги викиду відпрацьованих газів і з транспортерним конвеєром, поруч з ємністю для варіння колод розміщено ємність для нагріву води, а під камерою для варіння колод - колосники і яма для накопичення попелу і золи.

5. Лінія за п. 3, яка відрізняється тим, що вузол рубання виконано у вигляді кривошипно-шатунного механізму, що містить нерухомий упор, до якого прикріплено м'яку вставку, вирубні матриці, які установлені у пази рухомої основи і зафіксовані в ній, шатун, зв'язаний з основою і з ексцентриковим валом, на якому є ексцентрикова втулка для регулювання наколювання вирубних матриць і маховик, ексцентриковий вал сполучено через другий шатун з обгінною муфтою, на якій закріплено регулювальний пристрій, а обгінна муфта сполучена з шестернями привода валкової передачі, зв'язаною з привідними вальцями і гальмом, яке сполучено з пружиною.

6. Лінія за п. 3, яка відрізняється тим, що вузол сушіння шліфування і полірування містить вентилятор, сполучений із закритою системою труб, в якій розміщені труба з гарячою водою, що надходить, і труба з відпрацьованою холодною водою, закрита система труб сполучена із сушильно-шліфувальним барабаном, який з'єднано з мотор-редуктором і сполучено з витяжним пристроєм.

7. Лінія за п. 3, яка відрізняється тим, що вузол відбракування, сортування, касетування, укладання і пакування містить пристрій касетування виробів, що включає вібробункер з вертикальними напрямними, сполучений з нижнім бункером, що має розподільник, розміщений всередині, перегрібач для переміщування виробів і щітку, нижній бункер сполучено з ланцюговим конвеєром, з'єднаним з площадкою остаточного відбракування, що рухається, яка сполучена з храповиком для зняття виробів і їх укладання, для просування укладених виробів виконано тунель, в якому встановлено мікроперемикач, що з'єднаний з пневмоважелем.

8. Лінія за п. 3, яка відрізняється тим, що вузол відбракування, сортування, касетування, укладання і пакування додатково включає пристрій для випалювання логотипів, що містить кліше, нагрівальний елемент і механізм подачі виробів.

9. Вузол рубки, виконаний у вигляді кривошипно-шатунного механізму, який відрізняється тим, що містить нерухомий упор, до якого прикріплено м'яку вставку, вирубні матриці, які установлені у пази рухомої основи і зафіксовані в ній, шатун, зв'язаний з основою і з ексцентриковим валом, на якому встановлена ексцентрикова втулка для регулювання наколювання вирубних матриць, і маховик, ексцентриковий вал сполучено через другий шатун з обгінною муфтою, на якій закріплено регулювальний пристрій, і яка сполучена з шестернями привода валкової передачі, зв'язана з привідними вальцями і гальмом, яке сполучене з пружиною.

10. Вузол рубки за п. 9, який відрізняється тим, що другий шатун, регулювальний пристрій і обгінна муфта складають механізм подачі мокрого шпону, який виконано з можливістю подачі мокрого шпону багатошарово під різну ширину виробів в залежності від їх розмірів з точністю кроку 0,03 мм.

11. Вузол рубки за п. 9, який відрізняється тим, що рухома основа з вирубними матрицями виконана з можливістю, за допомогою ексцентрикової втулки, опускатися або підійматися на різну висоту в залежності від висоти вирубних матриць.

12. Вузол рубки за п. 9, який відрізняється тим, що кількість вирубних матриць становить 1-10.

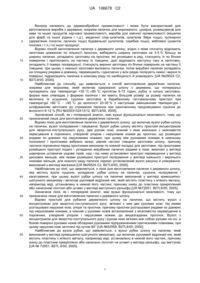

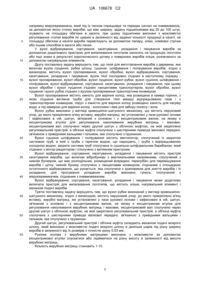

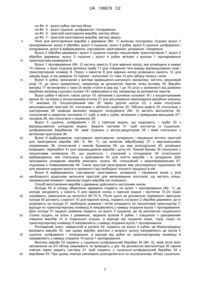

Текст

Реферат: Заявлений спосіб виготовлення виробів з деревини включає пропарювання, рубку, сушіння, шліфування. У вузлі пропарювання деревини у вигляді колод занурюють у ємність для варіння колод з гарячою водою, де їх рівномірно нагрівають, вимочують, після чого за допомогою підйомного пристрою колоди дістають з ємності для варіння колод і подають на вузол обробки деревини, де їх розрізають на колоди, а відходи по транспортерному конвеєру направляють у камеру згорання вузла пропарювання. Потім колоди укладають на ланцюговий транспортер, за допомогою якого подають їх на вузол лущення, де за допомогою лущильного станка лущать колоди на шпон. Потім розпарений шпон завертають в рулони, в щонайменше один шар, подають на вузол рубки, де здійснюють поступальний рух мокрого шпону на задану довжину за допомогою верхнього і нижнього привідних вальців. Вироби, висічені з мокрого шпону, направляють до вузла сушіння, шліфування і полірування. Після вузла сушіння, шліфування і полірування вироби подають на вузол відбракування, сортування, касетування, укладання і пакування виробів, що містить пристрій для касетування виробів. Заявлена лінія для виготовлення виробів з деревини включає вузли лущення, рубки шпону, сушіння, шліфування і полірування виробів. Лінія для виготовлення виробів з деревини додатково містить вузол пропарювання, вузол обробки, вузол відбракування, сортування, касетування, укладання і UA 106678 C2 (12) UA 106678 C2 пакування. Заявлений вузол рубки виконаний у вигляді кривошипно-шатунного механізму. Механізм містить нерухомий упор, до якого прикріплено м'яку вставку, вирубні матриці, які установлені у пази рухомої основи і зафіксовані в ній, шатун, зв'язаний з основою і з ексцентриковим валом, на якому встановлена ексцентрикова втулка для регулювання наколювання вирубних матриць, і маховик, ексцентриковий вал сполучено через другий шатун з обгінною муфтою, на якій закріплено регулювальний пристрій, і яка сполучена з шестернями привода валкової передачі, зв'язана з привідними вальцями і гальмом, яке сполучене з пружиною. UA 106678 C2 5 10 15 20 25 30 35 40 45 50 55 Винахід належить до деревообробної промисловості і може бути використаний для виготовлення виробів з деревини, зокрема паличок для мороженого, цукерок, розмішувачів для кави та інших продуктів харчової промисловості, виробів для хімічної промисловості (мішалок для фарб та іншої рідини і т.д.), медичної (лор-шпателів, шпателів Эйра тощо), кулінарної (дерев'яних лопаток, паличок тощо) будівельної (шпателів, скребків тощо), меблевої (шкантів плоских і т.п.) та іншої продукції. Відомо спосіб виготовлення паличок з деревного шпону, згідно з яким спочатку відрізають заготовки довжиною по кількості просічок, вибирають ширину заготовки на 3-5 % більшу за ширину палички, укладають заготовку на просічки, які розміщені в ряд, стискують їх по бічних поверхнях і притискають на частину їх товщини, далі відрізають наступну таку ж заготовку, укладають її поверх попередньої, стискують верхню заготовку по бічних поверхнях на частину її товщини, при цьому з нижньої заготовки висікають палички, потім вирубані палички укладають на площину рядами в довжину, переміщають і одночасно у всіх рядах полірують нижні і верхні їх поверхні, підраховують палички в кожному ряду по необхідності й упаковують [UA №29524 С2, B27L9/00, 2000]. Найближчим до способу, що заявляється, є спосіб виготовлення дерев'яних паличок, зокрема для морозива, який включає одержання шпону з деревини, що попередньо пропарюють при температурі +35 °C-+80 °C протягом 6-72 годин, рубку зі шпону заготовок, форма яких співпадає з формою паличок і які мають більший розмір за розмір паличок на величину їх усушення, сушіння заготовок в барабанному галтувальному пристрої при температурі +60 °C - +95 °C до вологості 20-30 % з наступним зменшенням температури і шліфуванням заготовок до отримання паличок при одночасному продовжуванні сушіння до вологості 8-12 % [RU №2003132413/12, B27L9/00, 2005]. Зазначений спосіб, як і попередній аналог, має вузькі функціональні можливості, тому що призначений лише для виготовлення дерев'яних паличок. Відомо лінію для виготовлення паличок з дерев'яного шпону, що включає вузол рубки шпону на палички, вузол полірування і пакування. Вузол рубки шпону містить пристрій ексцентриком для зворотно-поступального руху, два рухомі ножі, кожний з яких виконано з можливістю пересування в порожнині, утвореній упором і нерухомим ножем до просічок, що розміщені рядами по довжині під нерухомими ножами, при цьому між рухомими ножами в нижньому положенні і просічками вибрано зазор, рівний частині товщини заготовки шпону, причому частина порожнини перед просічками виконана по ковзній посадці для заготовки, під просічками розміщено пристрої подачі і укладання вирубаних паличок рядами в пази, виконані у вигляді шарнірних штовхачів уздовж пазів, над і під ними установлені пристрої переміщення у вигляді дискових вальців, між якими розміщені пристрої полірування у вигляді нижнього і верхнього ножових вальців, для кожного ряду паличок окремо установлений вузол рахунку й упакування, виконаний у вигляді магазина [UA №29524 С2, B27L9/00, 2000]. Найближчою до лінії, що заявляється, є лінія для виготовлення паличок з деревного шпону, яка містить вузли лущіння, укладання, рубки шпону на палички, сушіння, полірування і касетування, при цьому вузол рубки шпону на палички виконаний у вигляді кривошипношатунного механізму і включає рухливий відрізний ніж, який містить пластину з м'якого металу, наприклад міді, установлену в нижній його частині, причому знизу до пластини прикріплений або нанесений логотип або штамп у вигляді виступного рельєфу [UA №72051, B27L9/00, 2005]. Зазначена лінія, як і попередній аналог, має вузькі функціональні можливості, тому що призначена лише для виготовлення паличок з деревного шпону. Відомо пристрій для рубання дерев'яного шпону на палички, що містить вузол з ексцентриком для зворотно-поступального руху, зв'язані з ним два рухомих ножі, під якими розташовані нерухомі ножі, упори та просічки, причому просічки розташовані рядами по довжині під нерухомими ножами, а кожний з рухомих ножів встановлений з можливістю переміщення в порожнині, утвореній упором і нерухомим ножем, до вищезгаданих просічок. Вузол з ексцентриком для зворотно-поступального руху і рухомі ножі зв'язані між собою рухомо на осі, а бокові поверхні рухомих ножів обладнані рухомими підпружиненими притискними планками, при цьому нерухомі ножі заточені під кутом 90° [UA №52559, B27L9/00, 2002]. Найближчим до вузла рубки, що заявляється, є вузол рубки шпону на палички, який виконаний у вигляді кривошипно-шатунного механізму, що включає рухливий відрізний ніж, який містить пластину з м'якого металу, наприклад міді, установлену в нижній його частині, причому знизу до пластини прикріплено або нанесено логотип чи штамп у вигляді рельєфу, що виступає [UA № 72051, B27L 9/00, 2005]. 1 UA 106678 C2 5 10 15 20 25 30 35 40 45 50 55 60 Зазначений вузол, як і попередній аналог, має недостатню швидкість рубки, якість зрізу і продуктивність виробництва, складний в обслуговуванні. Крім того, в нього вузькі функціональні можливості, тому що він призначений лише для рубки шпону на палички. В основу винаходу поставлено задачу розширення функціональних можливостей способу для виготовлення виробів з деревини для підвищення якості продукції, спрощення технологічного процесу, збільшення об'ємів виробництва, зниження кількості відходів. Друга задача, яку поставлено в основу винаходу, - це створення для здійснення способу лінії для виготовлення виробів з деревини, яка би мала широкі функціональні можливості і дозволила би отримати продукцію високої якості. Третя задача, поставлена в основу винаходу, - це створення вузла рубки лінії для виготовлення виробів з деревини, який мав би широкі функціональні можливості, дав би можливість отримати вироби високої якості, підвищив продуктивність виробництва і був би простим в обслуговуванні. Поставлену задачу вирішують тим, що у способі виготовлення виробів з деревини, що включає пропарювання, рубку, сушіння, шліфування, згідно з винаходом, у вузлі пропарювання колоди занурюють у ємність для варіння колод з гарячою водою з температурою до +100 °C, де їх протягом 12-24 годин рівномірно нагрівають, вимочуючи до 45-75 % вологості, після чого за допомогою підйомного пристрою колоди дістають з ємності для варіння колод і подають на вузол обробки деревини, де їх розрізають на колоди заданої довжини, а відходи по транспортерному конвеєру направляють у камеру згорання вузла пропарювання, колоди потім укладають на ланцюговий транспортер, за допомогою якого подають на вузол лущення, де за допомогою лущильного станка, що має ніж, заточений під кутом 20°, лущать на шпон з довжиною, заданою вузлом рубки, і товщиною з урахуванням товщини виробів та їх подальшої усушки, а відходи від лущення транспортерним конвеєром направляють у камеру згорання вузла пропарювання, потім розпарений шпон, завернутий в рулони в один або декілька шарів, подають на вузол рубки, де поступальний рух мокрого шпону на задану довжину здійснюють за допомогою верхнього і нижнього приводних вальців, при цьому верхній постійно знаходиться під дією пружини, що контролює притиск між приводними вальцями, обертання яких здійснюють через обгінну муфту, на якій закріплено регулювальний пристрій, з'єднаний через шатун з ексцентриковим валом, що обертають електродвигуном через маховик, причому регулювальний пристрій приводять у рух зворотно-поступальним рухом шатуна, досягаючи рух шпону у привідних вальцях на ширину від 3 до 25 мм з кроком 0,03 мм, за допомогою ексцентрикової втулки регулюють висоту установки вирубних матриць, регулюючи відповідно висоту зрізу, причому швидкість рубки становить 8-16 ударів у секунду, відходи від рубки транспортерним конвеєром направляють у камеру згорання вузла пропарювання, вироби, висічені з мокрого шпону з вологістю від 20 до 70 %, направляють до вузла сушіння, шліфування і полірування, де їх подають у сушильно-шліфувальний барабан, який після його заповнення на 2/3 об'єму закривають та приводять у дію, за допомогою вентилятора гаряче повітря через закриту систему труб подають у сушильно-шліфувальний барабан з виробами, при цьому повітря рівномірно розподіляється по внутрішньому об'єму сушильно-шліфувального барабана, гарячу воду подають з ємності для нагріву води вузла пропарювання по трубі, а охолоджену воду по іншій трубі повертають назад в ємність для нагріву води вузла пропарювання, за допомогою мотора-редуктора під час сушіння, шліфування і полірування досягають рівномірного обертання барабана, за допомогою витяжного пристрою відпрацьоване охолоджене повітря разом з вологою і пилом виводять зовні, при цьому деревний пил і стружку направляють у камеру згорання вузла пропарювання, після вузла сушіння, шліфування і полірування вироби подають на вузол відбракування, сортування, касетування, укладання і пакування виробів, що містить пристрій для касетування виробів, в якому вироби завантажують у вібробункер, де за допомогою вертикальних напрямних вироби паралельно укладають у нижній бункер з розподільником, розміщеним всередині, далі вироби переміщують за допомогою перегрібача, при цьому крізь отвори в нижній частині бункера випадають уламки, тріски, що не відповідають геометричним вимогам, які потім направляють у камеру згорання вузла пропарювання, а вироби за допомогою перегрібача направляють ланцюговим конвеєром на площадку остаточного відбракування, що рухається, при цьому за допомогою щітки, яка обертається, прибирають зайвий шар виробу з ланцюгового конвеєра, забезпечуючи рух продукції в один шар по ланцюговому конвеєру, на площадці остаточного відбракування, якщо є вироби, які не відповідають геометричним параметрам або іншим вимогам, їх знімають з ланцюгового конвеєра та направляють у камеру згорання вузла пропарювання, а якісні вироби за допомогою храповика знімають з ланцюгового конвеєра і укладають паралельно на бічний зріз, які накопичуються в такому ж положенні і просуваються під тиском храповика по тунелю в 2 UA 106678 C2 5 10 15 20 25 30 35 40 45 50 55 напрямку мікроперемикача, який під їх тиском спрацьовує та передає сигнал на пневмоважіль, за допомогою якого стопку виробів, що має ширину, задану підшипниками від 25 до 100 штук, зсувають на площадку обв'язки в касети, при цьому підшипники виконані з можливістю регулювання стопки виробів по ширині в залежності від заданої кількості продукції в касеті, на площадці обв'язки в касети вироби перев'язують за допомогою паперу, клею, клейової стрічки або іншим способом в касети або пачки. У вузлі відбракування, сортування, касетування, укладання і пакування виробів за допомогою додаткового пристрою для випалювання логотипів наносять на продукцію логотипи або інші знаки в результаті короткочасного дотику з поверхнею виробів кліше, розпеченого за допомогою нагрівальних елементів. Другу поставлену задачу вирішують тим, що лінія для виготовлення виробів з деревини, яка включає вузли лущення, рубки шпону, сушіння, шліфування і полірування виробів, згідно з винаходом, містить вузол пропарювання, вузол обробки, вузол відбракування, сортування, касетування, укладання і пакування, вузли лінії послідовно з'єднані в наступному порядку вузол пропарювання, вузол обробки, вузол лущення, вузол рубки, вузол сушіння, шліфування і полірування, вузол відбракування, сортування, касетування, укладання і пакування, при цьому вузол обробки і вузол лущення з'єднані ланцюговим транспортером, вузол обробки, вузол лущення і вузол рубки з'єднані з вузлом пропарювання транспортним конвеєром. Вузол пропарювання містить ємність для варіння колод, яка розміщена в камері горіння, з якою з'єднана витяжна труба для створення тяги викиду відпрацьованих газів і з транспортерним конвеєром, поруч з ємністю для варіння колод розміщено ємність для нагріву води, а під камерою для варіння колод - колосняки і яма для забору попелу і золи. Вузол рубки виконано у вигляді кривошипно-шатунного механізму, що містить нерухомий упор, до якого прикріплено м'яку вставку, вирубні матриці, які установлені у пази рухомої основи і зафіксовані в ній, шатун, зв'язаний з основою і з ексцентриковим валом, на якому є ексцентрикова втулка для регулювання наколювання вирубних матриць і маховик, ексцентриковий вал сполучено через другий шатун з обгінною муфтою, на якій закріплено регулювальний пристрій, а обгінна муфта сполучена з шестернями привода валкової передачі, зв'язаною з привідними вальцями і гальмом, яке сполучено з пружиною. Вузол сушіння шліфування і полірування містить вентилятор, сполучений із закритою системою труб, в якій є труба з гарячою водою, що надходить, і труба з відпрацьованою холодною водою, закрита система труб сполучена із сушильно-шліфувальним барабаном, який з'єднано з мотор-редуктором і сполучено з витяжним пристроєм. Вузол відбракування, сортування, касетування, укладання і пакування містить пристрій касетування виробів, що включає вібробункер з вертикальними напрямними, сполучений з нижнім бункером, що має розподільник, розміщений всередині, перегрібач для переміщування виробів і щітку, нижній бункер сполучено з ланцюговим конвеєром, з'єднаним з площадкою остаточного відбракування, що рухається, яка сполучена з храповиком для зняття виробів і їх укладання, для просування укладених виробів виконано тунель, сполучений з мікроперемикачем, з'єднаним з пневмоважелем. Вузол відбракування, сортування, касетування, укладання і пакування може додатково включати пристрій для випалювання логотипів, що містить кліше, нагрівальний елемент і механізм подачі виробів. Третю поставлену задачу вирішують тим, що вузол рубки виконаний у вигляді кривошипношатунного механізму, згідно з винаходом, містить нерухомий упор, до якого прикріплено м'яку вставку, вирубні матриці, які установлені у пази рухомої основи і зафіксовані в ній, шатун, зв'язаний з основою і з ексцентриковим валом, на якому є ексцентрикова втулка для регулювання наколювання вирубних матриць і маховик, ексцентриковий вал сполучено через другий шатун з обгінною муфтою, на якій закріплено регулювальний пристрій, а обгінна муфта сполучена з шестернями привода валкової передачі, зв'язаною з привідними вальцями і гальмом, яке сполучено з пружиною. Другий шатун, регулювальний пристрій і обгінна муфта складають механізм подачі мокрого шпону, який виконано з можливістю подачі мокрого шпону в декілька шарів під різну ширину виробів в залежності від їх розмірів з точністю кроку 0,03 мм. Рухома основа з вирубними матрицями виконана з можливістю за допомогою ексцентрикової втулки опускатися або підійматися на різну висоту в залежності від висоти вирубних матриць. Кількість вирубних матриць становить 1-10. 3 UA 106678 C2 5 10 15 20 25 30 35 40 45 50 55 60 Спосіб виготовлення виробів з деревини і лінія для його здійснення дозволяють виготовляти різні вироби з деревини, що розширює їх функціональні можливості у порівнянні з прототипами, які призначено для виготовлення лише паличок для морозива. Замкнутий цикл виробництва дозволяє усі дерев'яні відходи, що утворюються при виготовленні виробів, спалювати для підігріву води в ємкості для замочування колод, та води в ємкості для підтримки температури у сушильних барабанах при сушінні виробів і обігріву промислових приміщень в холодний період часу. У вузлі пропарювання утворюється замкнутий процес безвідходного виробництва шляхом спалювання відходів у камері згоряння дерев'яних відходів, нагрівання повітря у повітряній оболонці і відповідно нагріву води в ємності для варіння колод, призначеної для їх розпарювання і дезінфекції та ємності для нагріву води, призначеної для процесу сушіння виробів і також обігріву промислових приміщень в холодний період часу. Виконання камери згоряння дозволяє створити процес горіння і тління відходів деревини при високих температурах, що приводить до повного згоряння і максимального нагріву пропарювальних ємностей, аж до кип'ятіння води. Як наслідок, йде повне розпарювання деревини, її дезінфекція, вирівнювання волокон, що, в свою чергу, суттєво полегшує процес виробництва мокрого шпону і рубки з нього продукції. Швидкість нагріву і температури води в ємностях збільшується в декілька разів і досягає високої температури до +100 °C (до кип'ятіння) на відміну від загальноприйнятих 30-40 °C, що зменшує час, необхідний деревині для пропарювання, і створює ідеальну поверхню шпону при лущенні і ідеальний торцевий зріз вирубу при рубці. Усі відходи, що отримуються при виробництві продукції, надходять по конвеєру до камери горіння, що приводить до безвідходного виробництва із значно нижчим енергоспоживанням, ніж при нагріванні іншим паливом, що також позитивно впливає на охорону навколишнього середовища. У вузлу рубки при рубці мокрого шпону значно покращується бічний і торцевий зріз. Шпон заданої товщини і ширини, змотаний у рулони, може подаватися в один або декілька шарів, що багаторазово збільшує продуктивність виробництва у порівнянні з прототипом. Завдяки обгінній муфті і гальма подача мокрого шпону між упором з м'якою вставкою і вирубними матрицями може відбуватися на ширину від 3 до 25 мм з кроком 0,03 мм. Це сприяє швидкому регулюванню і переналаштуванню вузла рубки під різний асортимент продукції, а також зменшує кількість відходів. При руху основи, на якій закріплено вирубні матриці, за допомогою ексцентрикового вала вирубні матриці, безпосередньо контактуючи з м'якою вставкою, за один рух здійснюють повну вирубку виробу з мокрого шпону, чим досягається висока якість бічного і торцевого зрізу. Мокрий шпон подається в вальцях, які постійно обтискають його, і через це досягається максимальна швидкість подачі шпону. При вирубці виробу з мокрого шпону ширина соломки, зрізаної з одного боку, становить 0,1 мм, що у декілька разів менше, ніж у прототипу, а це суттєво знижує відходи. Приведенням у рух основи з вирубними матрицями на нерухомий упор з м'якою вставкою досягають ідеальної чистоти зрізу. Вузол рубки відрізняється простотою в обслуговуванні і підвищеною швидкістю рубки (8-16 ударів у секунду), що відповідно збільшує виробництво продукції у декілька разів. Центр тяжіння розміщено в нижній частині вузла рубки, чим забезпечується мінімальна вібрація і стійкість станка, що, в свою чергу, забезпечує мінімальне навантаження на деталі і зменшує знос обладнання. Можливість регулювання за допомогою ексцентрикової втулки висоти установки вирубних матриць дозволяє багатократно збільшити термін служби вирубних матриць і покращити якість зрізу. Через нагрівання повітря водою у вузлі сушіння, полірування і шліфування одержують рівномірно необхідну температуру порядку 20-40 °C на початку сушіння І60-70 °C у кінці, що дає рівномірне сушіння і відповідно стабільну форму виробів. Рівномірне обертання сушильношліфувального барабана приводить до перемішування виробів, що забезпечує рівномірне їх висушування, ідеальні шліфування і полірування при терті виробів один об одне і об стінки барабана практично без поломки виробів. Повітря з вентилятора надходить під високим тиском, що дає інтенсивніше перемішування виробів і скорочує час сушіння і полірування. Увесь вузол знаходиться в закритому приміщенні, з якого витягають за допомогою витяжного пристрою відпрацьоване прохолодне повітря разом з вологою, що виділена виробами, і дерев'яним пилом, одержаним при шліфуванні і поліруванні виробів, що дозволяє отримати абсолютно чисті вироби і відсутність необхідного наступного їх очищення від пилу, що в подальшому використовується в камері згоряння на вузлу пропарювання деревини як додаткове паливо. Винаходи пояснюються кресленнями. На Фіг. 1 зображено лінію для виготовлення виробів з деревини; на Фіг. 2 - вузол пропарювання; на Фіг. 3 - вузол рубки, вигляд спереду; 4 UA 106678 C2 5 10 15 20 25 30 35 40 45 50 55 60 на Фіг. 4 - вузол рубки, вигляд збоку; на Фіг. 5 - вузол сушіння, шліфування і полірування; на Фіг. 6 - пристрій касетування виробів, вигляд збоку; на Фіг. 7 - пристрій касетування виробів, вигляд зверху. Лінія для виготовлення виробів з деревини (Фіг. 1) включає послідовно з'єднані вузол 1 пропарювання, вузол 2 обробки, вузол 3 лущення, вузол 4 рубки, вузол 5 сушіння, шліфування і полірування, вузол 6 відбракування, сортування, касетування, укладання і пакування. Вузол 2 обробки деревини і вузол 3 лущіння з'єднані ланцюговим транспортером 7, вузол 2 обробки деревини, вузол 3 лущіння і вузол 4 рубки зв'язані з вузлом 1 пропарювання транспортним конвеєром 8. Вузол 1 пропарювання (Фіг. 2) містить ємність 9 для варіння колод, яка розміщена в камері 10 горіння, з якою з'єднана витяжна труба 11 для створення тяги викиду відпрацьованих газів і транспортерний конвеєр 8. Поруч з ємністю 9 для варіння колод розміщено ємність 12 для нагріву води, а під камерою 10 горіння - колосняки 13 і яма 14 для забору попелу і золи. Вузол 4 рубки, виконаний у вигляді кривошипно-шатунного механізму, містить нерухомий упор 15, до якого прикріплено, наприклад за допомогою гвинтів, м'яку вставку 16. Вирубні матриці 17 встановлені у пази (їх може стояти в ряд від 1 до 10 штук у залежності від довжини вирубних матриць) рухомої основи 18 і зафіксовані в ній, наприклад за допомогою гвинтів. Вузол рубки 4 містить також шатун 19, зв'язаний з рухомою основою 18 і з ексцентриковим валом 20, на якому є ексцентрикова втулка 21 для регулювання наколювання вирубних матриць 17, маховик 22. Ексцентриковий вал 20 через другий шатун 23, з яким сполучено регулювальний пристрій 24, сполучено з обгінною муфтою 25. Обгінна муфта 25 сполучена з шестернями 26 привода валкової передачі полірування (Фіг. 5) містить вентилятор 30, сполучений із закритою системою 31 труб, в якій є труба, зв'язаною з привідними вальцями 27 і гальмом 28, яке сполучено з пружиною 29. Вузол 5 сушіння, шліфування і 32 з гарячою водою, що надходить, і труба 33 з відпрацьованою холодною водою. Закрита система 31 труб контактує із сушильношліфувальним барабаном 34, який з'єднано з мотор-редуктором 35 і який сполучено з витяжним пристроєм 36. Вузол 6 відбракування, сортування, касетування, укладання і пакування містить пристрій для касетування виробів (Фіг. 6, Фіг. 7), що включає вібробункер 37 з вертикальними напрямними 38, сполучений з нижнім бункером 39, що має розподільник 40, розміщені всередині, перегрібачі 41 для переміщування виробів і щітку 42. Нижній бункер 39 сполучено з ланцюговим конвеєром 43, що рухається, і з'єднаний з площадкою 44 остаточного відбракування, яка сполучена з храповиком 45 для зняття виробів і їх укладання. Для просування укладених виробів виконано тунель 46, сполучений з мікроперемикачем 47, з'єднаним з пневмоважелем 48. Також пристрій касетування має регулювальні підшипники 49 для змінення ширини касети в залежності від необхідної кількості продукції в ній. Вузол 6 відбракування, сортування, касетування, укладання і пакування може у разі необхідності додатково включати пристрій для випалювання логотипів, що містить кліше, нагрівальний елемент і механізм подачі виробів (не показано). Спосіб виготовлення виробів з деревини здійснюють наступним чином. Колоди 50 зі складу зберігання деревини подають на вузол 1 пропарювання (Фіг. 1), де колоди занурюють у ємність 9 для варіння колод з гарячою водою і протягом 12-24 годин нагрівають, вимочуючи до вологості 60-75 %. Після цього за допомогою підйомного пристрою колоди 50 дістають з ємності 10 для варіння колод, подають на вузол 2 обробки деревини, де їх розрізають на колоди 51 необхідної довжини і потім укладають на ланцюговий транспортер 7, відходи по транспортерному конвеєру 8 направляють у камеру згорання вузла 1 пропарювання. Далі колоди 51 заданої довжини подають на вузол 3 лущення, де за допомогою лущильного станка лущать на шпон з довжиною, заданою вузлом 4 рубки, і товщиною з урахуванням товщини виробів та їх подальшої усушки, а відходи від лущення (кора, торці тощо) по транспортерному конвеєру 8 направляють у камеру згорання вузла 1 пропарювання. Розпарений шпон, завернутий в рулони 52, подають на вузол 4 рубки, де безпосередньо висікають вироби 53, при цьому вироби, висічені з мокрого шпону направляють до вузла 5 сушіння, шліфування і полірування, а відходи від рубки по транспортерному конвеєру 9 направляють у камеру згорання 10 вузла 1 пропарювання. Висічені вироби 53 подають у сушильно-шліфувальний барабан 34 (Фіг. 5), який після його заповнення на 2/3 об'єму закривають та приводять у дію. За допомогою вентилятора 30 гаряче повітря через закриту систему 31 труб подають у сушильно-шліфувальний барабан 34 з виробами 53. При цьому повітря рівномірно розподіляється по внутрішньому об'єму сушильно 5 UA 106678 C2 5 10 15 20 25 30 35 шліфувального барабана 34. Гарячу воду подають з ємності 12 для нагріву води вузла 1 пропарювання по трубі 32, а охолоджену воду по іншій трубі 33 повертають назад в ємність 12 вузла 1 пропарювання. За допомогою мотора-редуктора 35 під час сушіння, шліфування і полірування досягають рівномірного обертання барабана 34. За допомогою витяжного пристрою 36 відпрацьоване охолоджене повітря разом з вологою і пилом виводять зовні, при цьому деревний пил і стружку направляють у камеру згорання 10 вузла 1 пропарювання. Після вузла 5 сушіння, шліфування і полірування вироби подають до вузла 6 відбракування, сортування, касетування, укладання і пакування, який в разі необхідності додатково може містити пристрій для випалювання логотипів, за допомогою якого наносять на продукцію логотипи або інші знаки в результаті короткочасного дотику з поверхнею виробів кліше, розпеченого за допомогою нагрівальних елементів. Вузол 6 відбракування, сортування, касетування, укладання і пакування містить пристрій для касетування виробів (Фіг. 6, Фіг. 7), в якому вироби завантажують у вібробункер 37, де за допомогою вертикальних напрямних 38 їх паралельно укладають у нижній бункер 39 з розподільником40, розміщеним всередині. Вироби 53 перемішують за допомогою перегрібача 41, при цьому крізь отвори в нижній частині бункера випадають уламки, тріски (якщо вони є), що не відповідають геометричним вимогам, які потім направляють у камеру згорання 10 вузла 1 пропарювання. А вироби 53 за допомогою перегрібача 41 направляють ланцюговим конвеєром 43 на площадку 44 остаточного відбракування, що рухається. При цьому за допомогою щітки 42, що обертається, прибирають зайвий шар виробу з ланцюгового конвеєра 43, тим самим забезпечуючи рух продукції в один шар по ланцюговому конвеєру 43. На площадці 44 остаточного відбракування 44, якщо є вироби, які не відповідають геометричним параметрам або іншим вимогам, що пред'являються до даної продукції, їх знімають з ланцюгового конвеєра 43 та направляють у камеру згорання 10 вузла 1 пропарювання. Якісні вироби за допомогою храповика 45 знімають з ланцюгового конвеєра 43 і укладають паралельно на бічний зріз. У такому ж положенні під тиском храповика 45 вироби 53 накопичуються і просуваються по тунелю 46 у напрямку мікроперемикача 47, який під їх тиском спрацьовує та передає сигнал на пневмоважіль 48, що зсуває стопку 54 виробів, яка має ширину, задану підшипниками 49 від 25 до 100 штук, на площадку обв'язки 55. При цьому підшипниками 49 можливо регулювання стопки 54 виробів по ширині в залежності від заданої кількості продукції в касети 56. Таким чином, за допомогою пневмоважеля 48 просувають стопки 54 виробів одна за одною на площадку обв'язки 55 в касети 56, де їх перев'язують за допомогою паперу, клею, клейової стрічки 57 або іншим способом в касети 56. Далі касети з продукцією укладають у необхідній кількості в ящики 58, які запаковують та направляють на склад готової продукції. ФОРМУЛА ВИНАХОДУ 40 45 50 55 60 1. Спосіб виготовлення виробів з деревини, що включає пропарювання, рубку, сушіння, шліфування, який відрізняється тим, що у вузлі пропарювання деревини у вигляді колод занурюють у ємність для варіння колод з гарячою водою з температурою до +100 С, де їх протягом 12-24 годин рівномірно нагрівають, вимочуючи до 45-75 % вологості, після чого за допомогою підйомного пристрою колоди дістають з ємності для варіння колод і подають на вузол обробки деревини, де їх розрізають на колоди заданої довжини, а відходи по транспортерному конвеєру направляють у камеру згорання вузла пропарювання, потім колоди укладають на ланцюговий транспортер, за допомогою якого подають їх на вузол лущення, де за допомогою лущильного станка, що має ніж, заточений під кутом 20, лущать колоди на шпон з довжиною, заданою вузлом рубки, і товщиною з урахуванням товщини виробів та їх подальшого усушення, а відходи від лущення транспортерним конвеєром направляють у камеру згорання вузла пропарювання, потім розпарений шпон, вологістю від 20 до 70 %, завертають в рулони в щонайменше один шар, подають на вузол рубки, де здійснюють поступальний рух мокрого шпону на задану довжину за допомогою верхнього і нижнього привідних вальців, при цьому верхній з них постійно знаходиться під дією пружини, що контролює притиск між привідними вальцями, обертання яких здійснюють через обгінну муфту, на якій закріплено регулювальний пристрій, з'єднаний через шатун з ексцентриковим валом, що обертають електродвигуном через маховик, причому регулювальний пристрій приводять у рух зворотно-поступальним рухом шатуна, досягаючи рух шпону у привідних вальцях на ширину від 3 до 25 мм з кроком 0,03 мм, за допомогою ексцентрикової втулки регулюють висоту установки вирубних матриць, регулюючи відповідно висоту зрізу і забезпечуючи швидкість рубки 8-16 ударів у секунду, відходи від рубки транспортерним конвеєром направляють у камеру згорання вузла 6 UA 106678 C2 5 10 15 20 25 30 35 40 45 50 55 60 пропарювання, при цьому вироби, висічені з мокрого шпону, направляють до вузла сушіння, шліфування і полірування, де їх відповідно подають у сушильно-шліфувальний барабан, який після йогозаповнення на 2/3 об'єму закривають та приводять у дію за допомогою вентилятора, гаряче повітря через закриту систему труб подають у сушильно-шліфувальний барабан з виробами, при цьому рівномірно розподіляючи повітря по внутрішньому об'єму сушильношліфувального барабана, а гарячу воду подають з ємності для нагріву води вузла пропарювання по трубі, а охолоджену воду по іншій трубі повертають назад в ємність вузла пропарювання, за допомогою мотора-редуктора під час сушіння, шліфування і полірування досягають рівномірного обертання барабана, за допомогою витяжного пристрою відпрацьоване охолоджене повітря разом з вологою і пилом виводять зовні, при цьому деревний пил і стружку направляють у камеру згорання вузла пропарювання, після вузла сушіння, шліфування і полірування вироби подають на вузол відбракування, сортування, касетування, укладання і пакування виробів, що містить пристрій для касетування виробів, в якому вироби завантажують у вібробункер, де за допомогою вертикальних напрямних вироби паралельно укладають у нижній бункер з розподільником, розміщеним всередині, далі вироби переміщують за допомогою перегрібача, при цьому крізь отвори в нижній частині бункера видаляють уламки, тріски, що не відповідають геометричним вимогам, які потім направляють у камеру згорання вузла пропарювання колод, а вироби за допомогою перегрібача направляють ланцюговим конвеєром на площадку остаточного відбракування, що рухається, при цьому за допомогою щітки, яка обертається, забезпечують рух продукції в один шар по ланцюговому конвеєру, на площадці остаточного відбракування, відбирають вироби, які не відповідають геометричним параметрам або іншим вимогам даної продукції, знімають їх з ланцюгового конвеєра та направляють у камеру згорання вузла пропарювання, якісні вироби за допомогою храповика знімають з ланцюгового конвеєра і укладають паралельно на бічний зріз, накопичуючи в такому ж положенні і просуваючи під тиском храповика по тунелю в напрямку мікроперемикача, який з′єднаний з пневмоважелем і за допомогою якого стопку виробів, що має ширину, задану за допомогою регульованих підшипників від 25 до 100 штук, зсувають на площадку обв'язки в касети, на площадці обв'язки в касети вироби перев'язують. 2. Спосіб за п. 1, який відрізняється тим, що у вузлі відбракування, сортування, касетування, укладання і пакування виробів за допомогою додаткового пристрою для випалювання логотипів наносять на продукцію логотипи або інші знаки шляхом короткочасного дотику до поверхні виробів кліше, розпеченого за допомогою нагрівальних елементів. 3. Лінія для виготовлення виробів з деревини, що включає вузли лущення, рубання шпону, сушіння, шліфування і полірування виробів, яка відрізняється тим, що містить вузол пропарювання, вузол обробки, вузол відбракування, сортування, касетування, укладання і пакування, які утворюють і послідовно з'єднані в наступному порядку: вузол пропарювання, вузол обробки, вузол лущення, вузол рубання, вузол сушіння, шліфування і полірування, вузол відбракування, сортування, касетування, укладання і пакування, при цьому вузол обробки і вузол лущення з'єднані ланцюговим транспортером, вузол обробки, вузол лущення і вузол рубки з'єднані з вузлом пропарювання транспортним конвеєром. 4. Лінія за п. 3, яка відрізняється тим, що вузол пропарювання містить ємність для варіння деревини у вигляді колод, яка розміщена в камері горіння, з якою з'єднана витяжна труба для створення тяги викиду відпрацьованих газів і з транспортерним конвеєром, поруч з ємністю для варіння колод розміщено ємність для нагріву води, а під камерою для варіння колод - колосники і яма для накопичення попелу і золи. 5. Лінія за п. 3, яка відрізняється тим, що вузол рубання виконано у вигляді кривошипношатунного механізму, що містить нерухомий упор, до якого прикріплено м'яку вставку, вирубні матриці, які установлені у пази рухомої основи і зафіксовані в ній, шатун, зв'язаний з основою і з ексцентриковим валом, на якому є ексцентрикова втулка для регулювання наколювання вирубних матриць і маховик, ексцентриковий вал сполучено через другий шатун з обгінною муфтою, на якій закріплено регулювальний пристрій, а обгінна муфта сполучена з шестернями привода валкової передачі, зв'язаною з привідними вальцями і гальмом, яке сполучено з пружиною. 6. Лінія за п. 3, яка відрізняється тим, що вузол сушіння шліфування і полірування містить вентилятор, сполучений із закритою системою труб, в якій розміщені труба з гарячою водою, що надходить, і труба з відпрацьованою холодною водою, закрита система труб сполучена із сушильно-шліфувальним барабаном, який з'єднано з мотор-редуктором і сполучено з витяжним пристроєм. 7. Лінія за п. 3, яка відрізняється тим, що вузол відбракування, сортування, касетування, укладання і пакування містить пристрій касетування виробів, що включає вібробункер з 7 UA 106678 C2 5 10 15 20 вертикальними напрямними, сполучений з нижнім бункером, що має розподільник, розміщений всередині, перегрібач для переміщування виробів і щітку, нижній бункер сполучено з ланцюговим конвеєром, з'єднаним з площадкою остаточного відбракування, що рухається, яка сполучена з храповиком для зняття виробів і їх укладання, для просування укладених виробів виконано тунель, в якому встановлено мікроперемикач, що з'єднаний з пневмоважелем. 8. Лінія за п. 3, яка відрізняється тим, що вузол відбракування, сортування, касетування, укладання і пакування додатково включає пристрій для випалювання логотипів, що містить кліше, нагрівальний елемент і механізм подачі виробів. 9. Вузол рубки, виконаний у вигляді кривошипно-шатунного механізму, який відрізняється тим, що містить нерухомий упор, до якого прикріплено м'яку вставку, вирубні матриці, які установлені у пази рухомої основи і зафіксовані в ній, шатун, зв'язаний з основою і з ексцентриковим валом, на якому встановлена ексцентрикова втулка для регулювання наколювання вирубних матриць, і маховик, ексцентриковий вал сполучено через другий шатун з обгінною муфтою, на якій закріплено регулювальний пристрій, і яка сполучена з шестернями привода валкової передачі, зв'язана з привідними вальцями і гальмом, яке сполучене з пружиною. 10. Вузол рубки за п. 9, який відрізняється тим, що другий шатун, регулювальний пристрій і обгінна муфта складають механізм подачі мокрого шпону, який виконано з можливістю подачі мокрого шпону багатошарово під різну ширину виробів в залежності від їх розмірів з точністю кроку 0,03 мм. 11. Вузол рубки за п. 9, який відрізняється тим, що рухома основа з вирубними матрицями виконана з можливістю, за допомогою ексцентрикової втулки, опускатися або підійматися на різну висоту в залежності від висоти вирубних матриць. 12. Вузол рубки за п. 9, який відрізняється тим, що кількість вирубних матриць становить 1-10. 8 UA 106678 C2 9 UA 106678 C2 Комп’ютерна верстка І. Мироненко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 10

ДивитисяДодаткова інформація

МПК / Мітки

МПК: B27L 9/00

Мітки: рубки, вузол, лінія, спосіб, виробів, деревини, виготовлення, здійснення, лінії

Код посилання

<a href="https://ua.patents.su/12-106678-sposib-vigotovlennya-virobiv-z-derevini-liniya-dlya-jjogo-zdijjsnennya-i-vuzol-rubki-lini.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення виробів з деревини, лінія для його здійснення і вузол рубки лінії</a>

Попередній патент: Літак інтегрального аеродинамічного компонування

Наступний патент: Спосіб одержання сухого яєчного білка

Випадковий патент: Спосіб зберігання грудного молока