Спосіб виготовлення пресованих виробів з відходів деревини та установка для його здійснення

Номер патенту: 38877

Опубліковано: 17.05.2004

Автори: Ярусевич Леонід Іванович, Кас'ян Анатолій Степанович

Формула / Реферат

1. Спосіб виготовлення пресованих виробів з відходів деревини, що включає сушіння відходів до вологості 8-10 % і наступне їх пресування, який відрізняється тим, що одночасно здійснюють піролізну деструкцію зношених гумових або гумовмісних виробів з отриманням сажі та суміші горючих газоподібних продуктів, причому цю суміш спалюють, нагріваючи утворюваними газами згоряння гумові або гумовмісні вироби, що деструктуються, а сушіння відходів деревини здійснюють у барабанній сушарці шляхом пропускання крізь них газоповітряної суміші з температурою 220-250°С, яку утворюють змішуванням газів згоряння з атмосферним повітрям.

2. Спосіб за п. 1, який відрізняється тим, що перед пресуванням відходів деревини в них додають отриману в процесі деструкції гумових або гумовмісних виробів сажу.

3. Установка для виготовлення пресованих виробів з відходів деревини, що містить сушильний агрегат з механізмом подачі до нього відходів деревини, газоводом подачі нагрітих газів і колектором відводу вологих газів, а також пресувальний агрегат, з'єднаний з сушильним агрегатом механізмом подачі до нього висушених відходів, яка відрізняється тим, що сушильний агрегат виконаний у вигляді барабанної сушарки, а установка обладнана піролізним деструктором гумових або гумовмісних виробів, який містить закритий з торців довгастий корпус, закріплену в корпусі герметичну реакційну камеру, розташовану по довжині корпусу й закриту з торців дверцями, та утворену між внутрішньою поверхнею корпусу та зовнішньою поверхнею реакційної камери топку з пальниками й патрубком подачі повітря, причому топка з'єднана з порожниною реакційної камери обладнаним ресивером трубопроводом газоподібних продуктів деструкції та з газоводом подачі нагрітих газів до сушарки, обладнаним ежекторним змішувачем відпрацьованих газів з атмосферним повітрям.

Текст

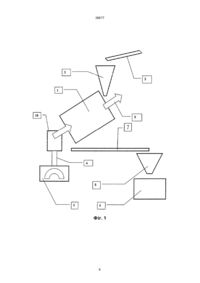

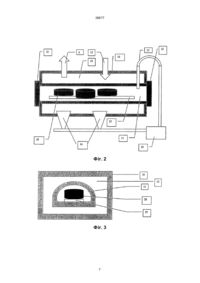

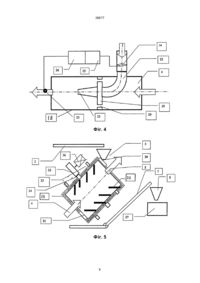

1. Спосіб виготовлення пресованих виробів з відходів деревини, що включає сушіння відходів до вологості 8-10% і наступне їх пресування, який відрізняє ться тим, що одночасно здійснюють піролізну деструкцію зношених гумових або гумовмісних виробів з отриманням сажі та суміші горючих газоподібних продуктів, причому цю суміш спалюють, нагріваючи утворюваними газами згоряння деструктовані гумові або гумовмісні вироби, а сушіння відходів деревини здійснюють у барабанній сушарці шляхом пропускання крізь них газоповітряної суміші з температурою 220-250°С, яку утворюють змішуванням газів згоряння з атмосферним повітрям. 2. Спосіб за п. 1, який відрізняється тим, що перед пресуванням відходів деревини в них додають A (54) СПОСІБ ВИГОТОВЛЕННЯ ПРЕСОВАНИХ ВИРОБІВ З ВІДХОДІВ Д ЕРЕВИНИ ТА УСТАНОВКА ДЛЯ ЙОГО ЗДІЙСНЕННЯ 38877 бів з відходів деревини шляхом суміщення процесів виготовлення пресованих виробів і деструкції зношених гумових або гумовмісних виробів і використання для сушки відходів деревини теплової енергії, отримуваної у процесі піролізної деструкції зношених гумових або гумовмісних виробів з використанням цієї теплової енергії також і для самого процесу деструкції, що повністю забезпечить потребу процесів сушки відходів деревини та деструкції гумових або гумовмісних виробів в тепловій енергії, та, як наслідок, знизить собівартість виготовлених з відходів деревини пресованих виробів і зробить рентабельною утилізацію зношених гумових або гумовмісних виробів. Поставлена задача вирішується тим, що у способі виготовлення пресованих виробів з відходів деревини, що включає сушк у відходів до вологості 8-10% та наступне їх пресування, згідно з винаходом, одночасно здійснюють піролізну деструкцію зношених гумових або гумовмісних виробів з отриманням сажі та суміші горючих газоподібних продуктів, причому цю суміш спалюють, нагріваючи при цьому деструктовані гумові або гумовмісні вироби, а сушк у відходів деревини здійснюють у барабанній сушарці шляхом пропускання крізь них відпрацьованої газоповітряної суміші з температурою 220-250°С, яку утворюють змішуванням газів згоряння з атмосферним повітрям. При утилізації зношених гумових або гумовмісних виробів, переважно автомобільних покришок, шляхом їх піролізної деструкції отримують сажу, суміш горючих продуктів (бензин + керосин + мазут + газоподібні горючі продукти) у газоподібному стані (оскільки процес деструкції протікає при температурі 700-800°С) та металокорд. Суміш горючих продуктів, як відомо, для їх подальшого використання зріджують шляхом охолодження. Утилізація зношених гумових або гумовмісних виробів є збитковою, оскільки витрати на їх піролізну деструкцію та охолодження суміші горючих продуктів значно перевищують доход, отримуваний від реалізації цих продуктів. Проведення деструкції гумових або гумовмісних виробів одночасно з виготовленням пресованих виробів з відходів деревини з нагрівом перших газами згоряння, отриманими в процесі їх же деструкції виключає необхідність у сторонньому паливі, а також необхідність у зрідженні газоподібних горючи х продуктів їх дестр укції. Сушка відходів деревини шляхом пропускання крізь них газоповітряної суміші, утвореної змішуванням відпрацьованих газів згоряння, отриманих при деструкції гумових або гумовмісних виробів, з атмосферним повітрям, виключає необхідність у сторонній енергії для сушки цих відходів, причому така сушка може здійснюватись тільки при постійному перемішуванні відходів деревини, що найбільш ефективно забезпечує обертова барабанна сушарка. Таким чином, повністю забезпечується потреба процесів сушки відходів деревини та деструкції гумових або гумовмісних виробів в тепловій енергії за рахунок палива, отримуваного в самому процесі деструкції, що знижує собівартість виготовлення пресованих виробів та чинить рентабельною утилізацію гумових або гумовмісних виробів. При виготовленні паливних брикетів доцільно перед пресуванням відходів деревини додавати до них отриману в результаті деструкції гумових або гумовмісних виробів сажу, що підвищує ви хід паливних брикетів при той же кількості використаних відходів і дозволяє утилізувати, крім газоподібних горючих продуктів деструкції, ще один горючий продукт. Крім того, сажа не погіршує теплотворної та екологічної якості брикетів. Найближчою до запропонованої установки є обрана за прототип установка для виготовлення пресованих виробів з відходів деревини, що містить сушильний агрегат у вигляді послідовно розташованих циклонних та барабанних сушарок з механізмом подачі до агрегату відходів деревини, газоводом подачі нагрітих газів до барабанних сушарок і колектором відводу вологих газів, а також пресувальний агрегат у вигляді послідовно встановлених преса попереднього пресування, з'єднаного з барабанними сушарками механізмом подачі до преса висушених відходів і технологічного преса (патент РФ № 2033319, М. кл. B27N3702,1995). Установка-прототип потребує значних витрат енергії для сушки відходів деревини перед їх пресуванням. В основу винаходу поставлена задача вдосконалення установки для виготовлення пресованих виробів з відходів деревини шляхом оснащення її піролізним деструктором зношених гумових або гумовмісних виробів з топкою та реакційною камерою, яка оснащена подачею газоподібних продуктів дестр укції цих виробів у топку дестр уктора та використанням газів згоряння цих продуктів для нагріву реакційної камери та пропускання відпрацьованих газів після змішування їх з атмосферним повітрям крізь висушувані відходи деревини, що забезпечить використання газоподібних продуктів деструкції гумових або гумовмісних виробів для їх деструкції, а газів згоряння, які виходять з деструктора, охолоджених змішуванням з повітрям - для сушки відходів деревини та, як наслідок, повністю забезпечить тепловою енергією як процес виготовлення пресованих виробів, так і процес деструкції гумових або гумовмісних виробів. Поставлена задача вирішується тим, що установка для виготовлення пресованих виробів з відходів деревини, що містить сушильний агрегат з механізмом подачі до нього відходів деревини, газоводом подачі нагрітих газів і колектором відводу вологих газів, а також пресувальний агрегат, з'єднаний з сушильним агрегатом механізмом подачі до нього висушених відходів. Сушильний агрегат виконаний у вигляді барабанної сушарки, з'єднаної газоводом з піролізним деструктором гумових або гумовмісних виробів, який містить закритий з торців довгастий корпус, закріплену в корпусі герметичну реакційну камеру, розташовану по довжині корпусу й закриту з торців дверцятами, та утворену між внутрішньою поверхнею корпусу та зовнішньою поверхнею реакційної камери топку з пальниками й патрубком подачі повітря, причому топка з'єднана з порожниною реакційної камери газопроводом, обладнаним ресивером газоподібних продуктів дестр укції, та з газоводом подачі нагрітих газів до сушарки, обладнаним ежекторним змішувачем відпрацьованих газів згоряння з атмосферним повітрям. 2 38877 Утворювані в реакційній камері газоподібні горючі продукти деструкції гумових або гумовмісних виробів надходять по трубопроводу до ресивера, а з нього - в топку, де спалюються, нагріваючи стінки реакційної камери та, як наслідок, завантажені до камери гумові або гумовмісні вироби, що забезпечує їх дестр укцію. Утворені в топці відпрацьовані гази згоряння проходять по газоводу через ежекторний змішувач, в якому вони змішуються з атмосферним повітрям, утворена газоповітряна суміш з температурою 220-250°С надходить до сушарки, де проходить через відходи деревини, нагріваючи їх і тим здійснюючи їх висушування. При цьому така сушка може здійснюватись тільки при постійному перемішуванні відходів деревини, що найбільш ефективно забезпечує обертова барабанна сушарка. Таким чином, використання запропонованої установки повністю забезпечує тепловою енергією як процес виготовлення пресованих виробів, так і процес деструкції гумових або гумовмісних виробів. Суть винаходу пояснюється кресленнями, де надана схема установки для виготовлення пресованих виробів з відходів деревини; на фіг. 1 - схема піролізного деструктора у складі установки за першим варіантом її виконання, вид збоку в розрізі на фіг. 2, поперечний розріз піролізного деструктора на фіг. 3; схема ежекторного змішувача відпрацьованих газів згоряння з атмосферним повітрям, вид збоку в розрізі на фіг. 4, схема барабанної сушарки, вид збоку в розрізі на фіг. 5 - схема черв'ячного екструдера, вид збоку в розрізі; на фіг. 6 схема змішування відходів деревини й сажі на фіг. 7 - схема змішувача відходів деревини та сажі в розрізі на фіг. 8. Спосіб виготовлення пресованих виробів із відходів деревини включає сушку відходів до вологості 8-10% і наступне їх пресування, а також одночасно здійснювану піролізну деструкцію зношених гумових або гумовмісних виробів з отриманням сажі та суміші горючих газоподібних продуктів, причому цю суміш спалюють, нагріваючи утворюваними газами згоряння деструктувані гумові або гумовмісні вироби, а сушку відходів деревини здійснюють шляхом пропускання крізь них газоповітряної суміші з температурою 220-250°С, яку утворюють змішуванням відпрацьованих газів з атмосферним повітрям. Піролізну деструкцію гумових або гумовмісних виробів проводять при температурі 700-800°С. Як зношені гумовмісні вироби переважно використовують зношені автомобільні покришки, продуктами піролізної деструкції яких є тверді продукти - сажа та металокорд, і рідкі та газоподібні горючі продукти, що при температурі деструкції знаходяться всі в газоподібному стані. Частка сажі у продуктах деструкцій покришок становить близько 35% за масою, металокорду - 15%, а решта складається з рідких і газоподібних горючих продуктів у газоподібному стані. У початковий період піролізної деструкції покришки нагрівають, спалюючи стороннє паливо, а після утворення достатньої кількості горючих продуктів деструкції у газоподібному стані упродовж усього процесу деструкції спалюють ці горючі продукти. Продуктивність процесу пресування становить 2 т/год, для забезпечення якого необхідно 2 т/год відходів деревини з вологістю 8 10%. Вологість живого дерева становить близько 37%, а з-за дощів, снігу та інших факторів збереження та/або транспортування деревини та збереження її відходів вологість відходів може досягати 60%. Для висушування відходів деревини з початковою вологістю близько 60% до потрібної вологості 8-10% необхідна кількість тепла, яку має дати спалювання такої кількості газоподібних продуктів дестр укції покришок, яка отримується у процесі піролізної деструкції зношених автомобільних покришок з продуктивністю близько 0,5 т/год. При деструкції такої маси покришок, крім газоподібних горючих продуктів дестр укції, отримують близько 180 кг сажі й 70 кг металокорду. При виготовленні паливних брикетів до відходів деревини перед їх пресуванням додають сажу у кількості 9-10% за масою. Відходи деревини змішують із сажею з використанням змішувача, наприклад, лопатевого типу. Це підвищує ви хід паливних брикетів при тій же кількості використаних відходів на 9-10% і дозволяє утилізувати, крім газоподібних горючих продуктів деструкції гумових або гумовмісних виробів, ще один горючий продукт їх дестр укції. Сушк у відходів деревини здійснюють у сушарці барабанного типу, яку встановлюють похило. Пресування висушених відходів проводять у черв'ячному пресі-екструдері з фільєрою, розміри якої становлять 70х70х500. Отримувані брикети мають розміри 70х70х200 мм. Черв'ячний прес забезпечує великий тиск пресування (5000-6000 МПа), тому він спроможній пресувати відходи значних розмірів, наприклад, щепу розмірами 2х5х30 мм. Великий тиск пресування пом'якшує частинки відходів і втискує їх одну до одної, завдяки чому вони зчіплюються між собою, утворюючи брикети значної міцності. Для використання інших відходів деревини (гілок, суків, крупної щепи ), а також для виготовлення брикетів із заданою величиною, відходи перед пресуванням подрібнюють до величини не більш, ніж 2 мм у подрібнювачу, наприклад, барабанно-ножового типу. Піролізну деструкцію зношених гумових або гумовмісних виробів здійснюють у деструкторі, який має герметичну реакційну камеру та топку. Установка для виготовлення пресованих виробів з відходів деревини (фіг. 1) містить барабанну сушарку 1 з механізмом подачі до неї відходів деревини у вигляді стрічкового транспортера 2 та дозувального бункера-нагромаджувача 3, газоводом 4 подачі нагрітих газів і колектором 5 відводу вологих газів, а також пресувальний агрегат 6, з'єднаний із сушаркою 1 механізмом подачі висушених відходів у вигляді стрічкового транспортера 7 і дозувального бункера-нагромаджувача 8, а також піролізний деструктор 9 зношених гумових або гумовмісних виробів, переважно зношених автомобільних покришок. Деструктор 9 (фіг. 2, 3) містить закритий з торців довгастий корпус 10, закріплену в корпусі 10 герметичну реакційну камеру 11, розташовану по довжині корпусу 10 й закриту з торців дверцями 12, та утворену між внутрішньою поверхнею корпусу 10 та зовнішньою поверхнею реакційної камери 11 топку 13 з пальниками 14 і патрубком 15 подачі повітря, причому топка 13 з'єднана з порожниною реакційної камери 11 обладнаним ресивером 16 трубопроводом 17 3 38877 подачі до топки 13 газоподібних продуктів деструкції та з газоводом 4 подачі нагрітих газів до сушарки 1, причому газовод 4 (фіг. 4) оснащений ежекторним змішувачем для змішування газів згоряння з атмосферним повітрям. Змішувач містить трубчастий корпус 18 у вигляді ділянки газовода 4, який має перегородку 19 з центральним отвором та декількома отворами 20 довкола центрального отвору, пропущену через отвір у стінці корпусу 18 і центральний отвір у перегородці 19 та закріплену в цих отворах, наприклад, зварюванням, зігнуту трубу 21 зі звуженим кінцем 22. У газоводі 4 встановлений датчик температури 23, а труба 21 оснащена засувкою 24, яка приводиться виконавчим механізмом 25, з'єднаним з блоком управління 26, підключеним до датчика температури 23. Реакційна камера 11 (фіг. 3) виконана в поперековому перерізі у вигляді півсфери діаметром 1,6-1,8 м. Довжина корпусу 10 становить близько 10 м, ширина - близько 2,5 м, а висота - близько 2 м. В реакційній камері 11 встановлені піддони 27, на яких розміщені покришки 28. Сушарка 1 барабанного типу (фіг. 5) містить порожнистий корпус 29, закритий на торцях засувками 30 і 31. На внутрішній поверхні корпусу 29 закріплені нахилені до нього лопаті 32. Сушарка 1 встановлена похило в підшипникових вузлах 33 і оснащена приводом обертання у вигляді закріпленого на зовнішній поверхні корпусу 29 зубчастого колеса 34, зачепленої з колесом 34 шестерні 35 і двигуна 36. Над верхнім торцем сушарки 1 встановлений дозувальний бункер-нагромаджувач 3, а над ним - стрічковий транспортер 2 подачі вологих відходів деревини. Під нижнім торцем сушарки 1 встановлений стрічковий транспортер 7 подачі висушених відходів деревини до бункера 8 пресувального агрегату 6. Усередину корпусу 29 з нижнього торця входить кінець трубопроводу 4 подачі нагрітого газу, а в середині верхнього торця корпусу 29 виконаний колектор 5 відводу з сушарки 1 вологих газів. Сушарка 1 має довжину близько 12 м і діаметр 2,0-2,5 м. Для виготовлення брикетів пресувальний агрегат 6 виконаний у вигляді черв'ячного екструдера (фіг. 6), що містить конічний корпус 37, встановлений у ньому з можливістю обертання черв'як з валом 38, обладнаним приводом обертання 39, і гвинтовими лопатями 40, фільєру 41 і виконане в корпусі 37 завантажувальне вікно, в якому встановлений дозувальний бункер-нагромаджувач 8, а над ним - стрічковий транспортер 7 подачі висушених відходів деревини. Черв'як виконаний конічним із зовнішнім діаметром 120 мм на вході до нього відходів деревини та 80 мм на виході (близ фільєри 41). Довжина черв'яка становить 700 мм, глибина 30-35 мм, шаг лопатей зменшується від входу до ви ходу відходів. Фільєра 41 має внутрішні розміри 70х70х500 мм. За фільєрою 41 розташований пристрій 42 у вигляді колеса з закріпленими на ньому короткими ножами для розділення пресовки на брикети, причому колесо 42 встановлене з можливістю обертання з приводом від пресовки на опорі. Діаметр колеса 42, відстань від його центра до верхньої поверхні брикету, довжина ножів і крок їх розташування на колесі 42 обрані за умовою відділення від пресовки брикетів довжиною 200 мм. Під кінцем фільєри 41 встановле ний транспортер 46 для прийому брикетів і транспортування їх на пакувальний стіл. При виготовленні паливних брикетів установка може бути доповнена змішувачем 47 (фіг. 7) відходів деревини і сажі. Над змішувачем 47 розташовані дозувальні бункери-нагромаджувачі 48 і 49 для відходів деревини й сажі відповідно. До бункера 48 підведений транспортер 7 подачі висушених відходів деревини від сушарки 1, а до бункера 49 транспортер 50 подачі сажі, отриманої у процесі деструкції гумових або гумовмісних виробів. Під бункерами 48 і 49 розміщені транспортери 51 і 52, під вихідними кінцями яких і над змішувачем 47 встановлений бункер 53. Під змішувачем 47 розташований транспортер 54 подачі суміші відходів деревини із сажею до черв'ячного екструдера 6. Змішувач 47 (фіг. 8) виконаний, наприклад, лопатевого типу й містить циліндричний корпус 55, закритий на торцях засувками 56 і 57, вал 58 з приводом обертання 59 та закріплені на валу 58 лопаті 60. Установка працює таким чином. До бункера-нагромаджувача 3 сушарки 1 транспортером 2 (фіг. 1, 5) подають 3000 кг вологих відходів деревини, наприклад, у вигляді тирси, з вологістю 50-60% і засипають їх у бункер 3. Відчиняють дверцята 12 реакційної камери 11 (фіг. 2) і встановлюють у ній піддони 27 з розміщеними на них зношеними автомобільними покришками 28 сумарною масою 1,5-2 т і зачиняють дверцята 12, герметизуючи камеру 11. У топку 13 подають через пальники 14 паливо та запалюють його. Повітря для спалювання палива надходить по патрубку 15. При підвищенні температури в реакційній камері 11 до 700-800°С починається піролізна деструкція гуми покришок 28 з виділенням горючих газоподібних продуктів, які по трубопроводу 17 надходять від ресивера 16 і при заповненні його через редуктор надходять у топку 13, де спалюються. Зупиняють подачу палива до топки 13 через пальники 14, і з того часу спалюються вже горючі газоподібні продукти деструкції, які надходять до топки 13 по трубопроводу 17. Це продовжується до припинення виділення горючих газоподібних продуктів деструкції покришок. Процес деструкції покришок триває 2-3 години з продуктивністю близько 0,5 т/год, у результаті чого на піддоні залишаються тверді продукти деструкції покришок у вигляді 540-720 кг сажі та 210-280 кг металокорду. Після припинення деструкції покришок віддаляють залишки газів, відкривають дверцята 12 і витягують піддони 27 з вказаними продуктами деструкції покришок, які спрямовують на утилізацію. При виготовленні паливних брикетів із суміші відходів деревини та сажі останню спрямовують до змішувача 47 (фіг. 7) транспортером 50. Для сушки відходів деревини відхиляють верхню засувку 30 сушарки 1 (фіг. 1, 5) і з бункера 3 вологі відходи деревини вивантажують до сушарки 1, закривають засувку 30 і вмикають двигун 36, який через шестерню 35 і зубчасте колесо 34 обертає сушарку 1 довкола її вісі. Лопаті 32 постійно перемішують відходи деревини. Відпрацьовані гази з топки 13 надходять по газоводу 4 до корпусу 19 ежекторного змішувача (фіг. 4), до якого подають атмосферне повітря по трубі 21. Подаване повітря прискорюється на виході із звуженого кінця 4 38877 22 труби 21, що викликає ежектування газів згоряння через отвори 20 у перегородці 19. Таким чином, відбувається змішування відпрацьованих газів з атмосферним повітрям та утворення газоповітряної суміші з температурою 220-250°С. Датчик температури 23 вимірює температуру газоповітряної суміші у газоводі 4 й при її відхиленні від вищенаведеного діапазону температур суміші видає відповідний сигнал на блок управління 26, який включає виконавчий механізм 25 на переміщення засувки 24, яке зменшує чи збільшує потік повітря до газоводу 4. Газоповітряна суміш з температурою 220-250°С проходить по газоводу 4 (фіг. 5) усередину корпусу 29 сушарки 1 і проходить між частинками відходів деревини, нагріваючи їх, при цьому волога випарюється з частинок цих відходів та її пари разом з газоповітряною сумішшю, тобто вологі гази, ви ходять з сушарки 1 через колектор 5 відводу вологих газів. Сушка відходів деревини до вологості 8-10% триває близько однієї години. Після закінчення сушки відкривають засувку 31 і вивантажують висушені відходи на транспортер 7. Транспортер 7 подає висушені відходи деревини (фіг. 1, 6) до доз увального бункера-нагромаджувача 8, який поступово висипає їх до корпусу 37 екструдера 6 між лопатями 40. При цьому привід 39 обертає вал 38 з лопатями 40, які транспортують відходи у напрямку до фільєри 41, поступо стискуючи їх усе з більшою силою. Кінцевий тиск на відходи у фільєрі 41 становить 5000-6000 МПа, що обумовлене зменшенням прохідного перерізу черв'яка та кроку лопатей 40 у напрямку виходу, а також протитиском збоку фільєри 41 за рахунок меншого її прохідного перерізу в порівнянні з вихідним перерізом черв'яка та великою силою тертя маси спресованих відходів деревини й внутрішньою поверхнею фільєри 41. Великий тиск пресування пом'якшує частинки відходів і втискує їх одна в одну, завдяки чому вони усе міцніше зчіплюються між собою, утворюючи при проходженні фільєри 41 довгасту пресовку 61 - зі значним зчепленням між частинками. Пресовка 61 на виході з фільєри 41 повертає колесо 42, ніж 44 натискує на пресовку 61, відломлює від неї брикет 64 розмірами 70х70х200 мм, який падає на транспортер 46. Після цього пресовка 61 продовжує повертати ко лесо 42, а наступний ніж 44 відломлює наступний брикет і т. д. Транспортер 46 подає брикети до пакувального стола, а після пакування брикети відправляють до складу готової продукції. При виготовленні паливних брикетів до відходів деревини перед їх пресуванням додають отриману у процесі піролізної деструкції гумових або гумовмісних виробів сажу у кількості 9-10% за масою, що здійснюють таким чином. Відсувають верхню засувку 56 змішувача 47 (фіг. 7, 8). Висушені відходи деревини (2000 кг) та сажу (180-200 кг) подають транспортерами 7 і 50 до дозувальних бункерів-нагромаджувачів 48 і 49, відповідно. З бункерів 48 і 49 видають на транспортери 51 і 52 дози відходів деревини й сажі, наприклад, з бункера 48 на транспортер 51 200 кг відходів деревини, а з бункера 49 на транспортер 52 - 18-20 кг сажі, які надходять до бункера 53, з якого вони попадають усередину корпусу 55 змішувача 47 (фіг. 8). Насувають верхню засувк у 56 і вмикають привід обертання 59 валу 58 змішувача 47. Вал 58 з лопатями 60 обертається, лопаті 60 перемішують відходи деревини із сажею. Відсувають нижню засувку 57 і суміш відходів деревини із сажею вивантажують на транспортер 54, який подає суміш до бункера-нагромаджувача 8 над черв'ячним екструдером 6. Ці операції повторюють до змішування всієї маси відходів деревини та сажі. Утворювану суміш відходів деревини та сажі з дозувального бункера-нагромаджувача 8 подають до черв'ячного екструдера 6 і здійснюють пресування суміші таким же чином, як і пресування відходів деревини, яке було описане раніше. Слід зазначити, що запропоновані спосіб та установки можуть бути використані для виготовлення не тільки паливних брикетів, але й для виготовлення інших суцільних виробів, які мають просту геометричну форму, наприклад, сидінь, опір, стовпиків і т. д. До складу установок можуть входити замість черв'ячних екструдерів інші пресувальні пристрої або агрегати, наприклад, ті, що наведені у прототипі. Щонайменш, частина механізмів подачі матеріалів може бути виконана у вигляді пневмотранспортерів. Розміри та параметри установок та пристроїв, які входять до їх складу, можуть бути різними в залежності від об'ємів виробництва, умов їх використання і т.д. 5 38877 Фіг. 1 6 38877 Фіг. 2 Фіг. 3 7 38877 Фіг. 4 Фіг. 5 8 38877 Фіг. 6 Фіг. 7 9 38877 Фіг. 8 __________________________________________________________ ДП "Український інститут промислової власності" (Укрпатент) Україна, 01133, Київ-133, бульв. Лесі Українки, 26 (044) 295-81-42, 295-61-97 __________________________________________________________ Підписано до друку ________ 2001 р. Формат 60х84 1/8. Обсяг ______ обл.-вид. арк. Тираж 50 прим. Зам._______ ____________________________________________________________ УкрІНТЕІ, 03680, Київ-39 МСП, вул. Горького, 180. (044) 268-25-22 ___________________________________________________________ 10

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod and device for production of molded articles of wood waste

Назва патенту російськоюСпособ изготовления прессованных изделий из отходов древесины и установка для его осуществления

МПК / Мітки

Мітки: виробів, здійснення, пресованих, установка, виготовлення, відходів, деревини, спосіб

Код посилання

<a href="https://ua.patents.su/10-38877-sposib-vigotovlennya-presovanikh-virobiv-z-vidkhodiv-derevini-ta-ustanovka-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення пресованих виробів з відходів деревини та установка для його здійснення</a>

Попередній патент: Інгерентно світло- та термостабілізований поліамід з покращеною стійкістю до вологої обробки та вироби з нього

Наступний патент: Спосіб одержання гранульованого амонію сульфат- нітрату

Випадковий патент: Спосіб обробки мезги при виробництві виноградних виноматеріалів