Сталевий лист (варіанти), сталевий виріб (варіанти) і спосіб одержання сталевого листа

Номер патенту: 111195

Опубліковано: 11.04.2016

Автори: Дюпре Лоді, Ван Стеенбергі Нелі, Жусселот Філіпп, Львео Марк

Формула / Реферат

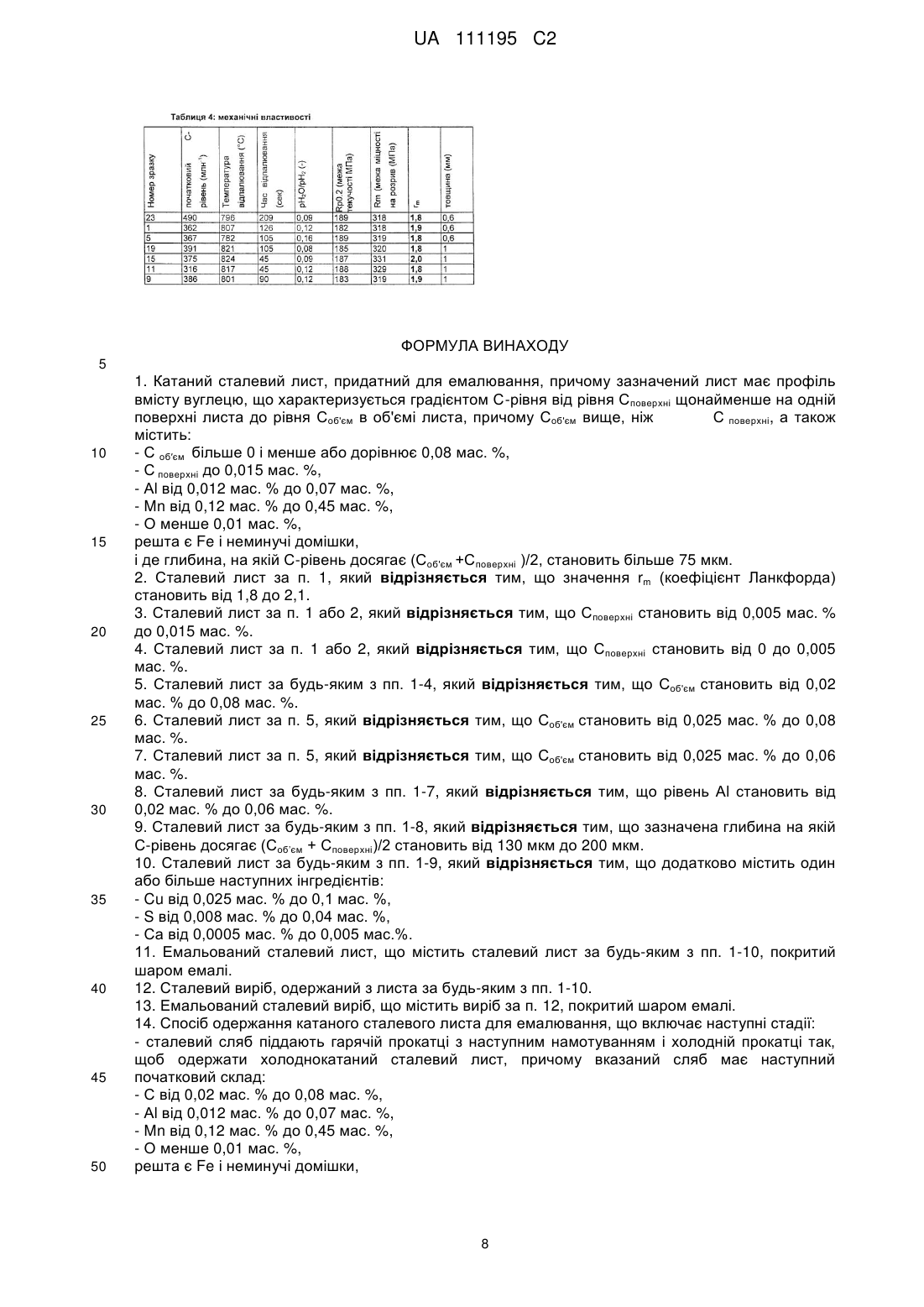

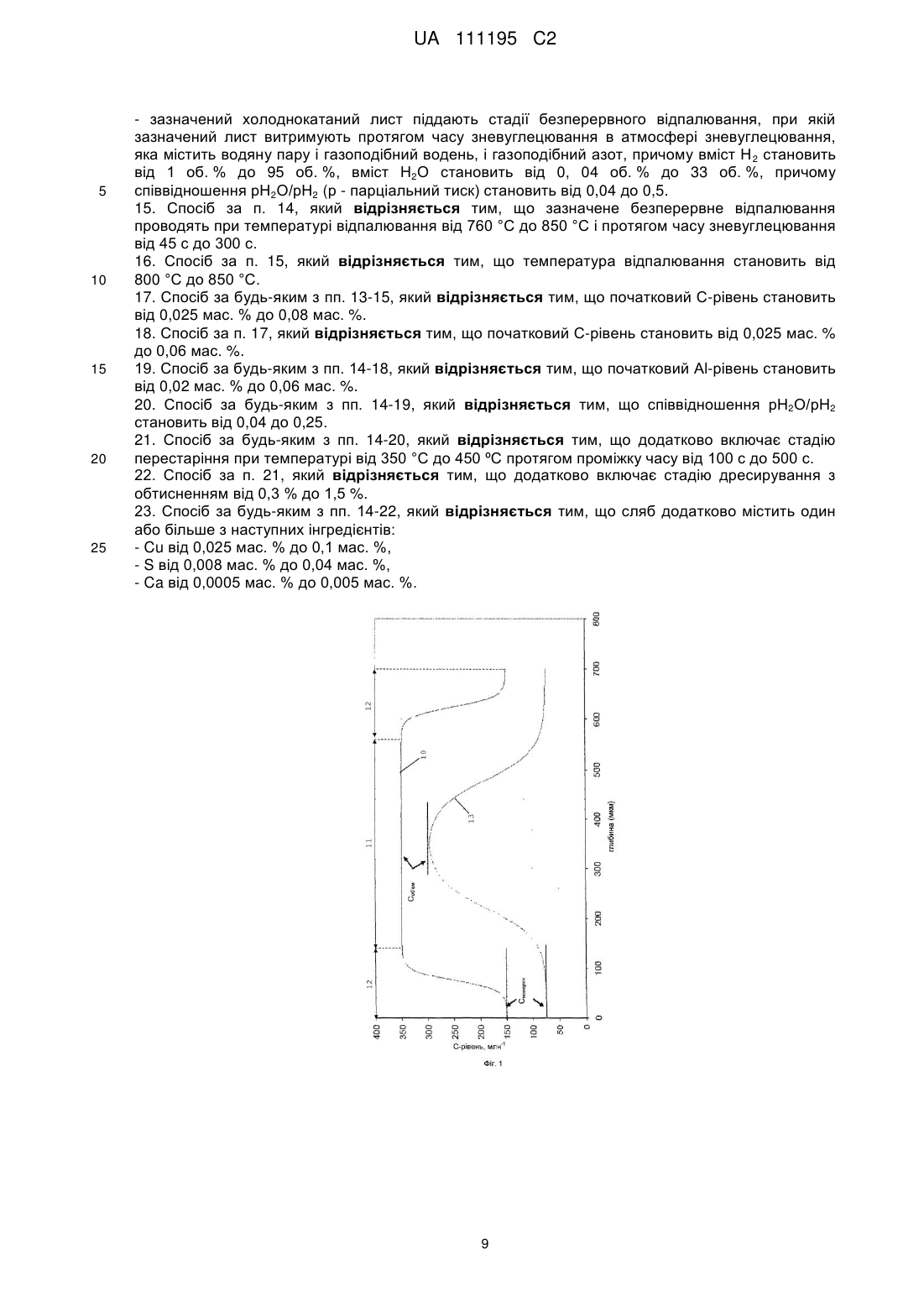

1. Катаний сталевий лист, придатний для емалювання, причому зазначений лист має профіль вмісту вуглецю, що характеризується градієнтом С-рівня від рівня Споверхні щонайменше на одній поверхні листа до рівня Соб'єм в об'ємі листа, причому Соб'єм вище, ніж С поверхні, а також містить:

- С об′єм більше 0 і менше або дорівнює 0,08 мас. %,

- С поверхні до 0,015 мас. %,

- Аl від 0,012 мас. % до 0,07 мас. %,

- Mn від 0,12 мас. % до 0,45 мас. %,

- О менше 0,01 мас. %,

решта є Fe і неминучі домішки,

і де глибина, на якій С-рівень досягає (Соб'єм +Споверхні )/2, становить більше 75 мкм.

2. Сталевий лист за п. 1, який відрізняється тим, що значення rm (коефіцієнт Ланкфорда) становить від 1,8 до 2,1.

3. Сталевий лист за п. 1 або 2, який відрізняється тим, що Споверхні становить від 0,005 мас. % до 0,015 мас. %.

4. Сталевий лист за п. 1 або 2, який відрізняється тим, що Споверхні становить від 0 до 0,005 мас. %.

5. Сталевий лист за будь-яким з пп. 1-4, який відрізняється тим, що Соб'єм становить від 0,02 мас. % до 0,08 мас. %.

6. Сталевий лист за п. 5, який відрізняється тим, що Соб'єм становить від 0,025 мас. % до 0,08 мас. %.

7. Сталевий лист за п. 5, який відрізняється тим, що Соб'єм становить від 0,025 мас. % до 0,06 мас. %.

8. Сталевий лист за будь-яким з пп. 1-7, який відрізняється тим, що рівень Аl становить від 0,02 мас. % до 0,06 мас. %.

9. Сталевий лист за будь-яким з пп. 1-8, який відрізняється тим, що зазначена глибина на якій С-рівень досягає (Соб’єм + Споверхні)/2 становить від 130 мкм до 200 мкм.

10. Сталевий лист за будь-яким з пп. 1-9, який відрізняється тим, що додатково містить один або більше наступних інгредієнтів:

- Cu від 0,025 мас. % до 0,1 мас. %,

- S від 0,008 мас. % до 0,04 мас. %,

- Са від 0,0005 мас. % до 0,005 мас.%.

11. Емальований сталевий лист, що містить сталевий лист за будь-яким з пп. 1-10, покритий шаром емалі.

12. Сталевий виріб, одержаний з листа за будь-яким з пп. 1-10.

13. Емальований сталевий виріб, що містить виріб за п. 12, покритий шаром емалі.

14. Спосіб одержання катаного сталевого листа для емалювання, що включає наступні стадії:

-сталевий сляб піддають гарячій прокатці з наступним намотуванням і холодній прокатці так, щоб одержати холоднокатаний сталевий лист, причому вказаний сляб має наступний початковий склад:

- С від 0,02 мас. % до 0,08 мас. %,

- Аl від 0,012 мас. % до 0,07 мас. %,

- Mn від 0,12 мас. % до 0,45 мас. %,

- О менше 0,01 мас. %,

решта є Fe і неминучі домішки,

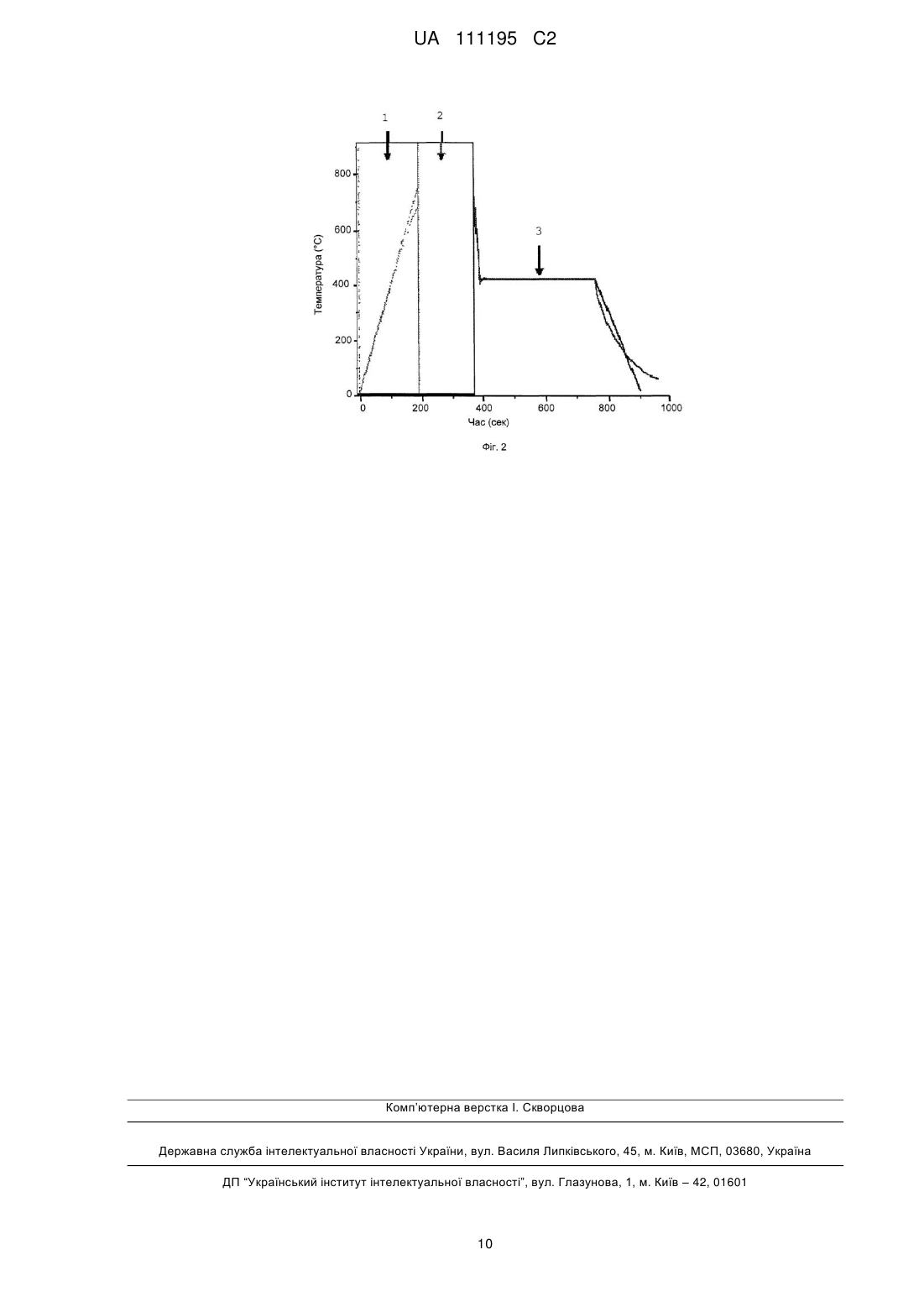

- зазначений холоднокатаний лист піддають стадії безперервного відпалювання, при якій зазначений лист витримують протягом часу зневуглецювання в атмосфері зневуглецювання, яка містить водяну пару і газоподібний водень, і газоподібний азот, причому вміст Н2 становить від 1 об. % до 95 об. %, вміст Н2О становить від 0, 04 об. % до 33 об. %, причому співвідношення рН2О/рН2 (р - парціальний тиск) становить від 0,04 до 0,5.

15. Спосіб за п. 14, який відрізняється тим, що зазначене безперервне відпалювання проводять при температурі відпалювання від 760 °C до 850 °C і протягом часу зневуглецювання від 45 с до 300 с.

16. Спосіб за п. 15, який відрізняється тим, що температура відпалювання становить від 800 °C до 850 °C.

17. Спосіб за будь-яким з пп. 13-15, який відрізняється тим, що початковий С-рівень становить від 0,025 мас. % до 0,08 мас. %.

18. Спосіб за п. 17, який відрізняється тим, що початковий С-рівень становить від 0,025 мас. % до 0,06 мас. %.

19. Спосіб за будь-яким з пп. 14-18, який відрізняється тим, що початковий Аl-рівень становить від 0,02 мас. % до 0,06 мас. %.

20. Спосіб за будь-яким з пп. 14-19, який відрізняється тим, що співвідношення рН2О/рН2 становить від 0,04 до 0,25.

21. Спосіб за будь-яким з пп. 14-20, який відрізняється тим, що додатково включає стадію перестаріння при температурі від 350 °C до 450сС протягом проміжку часу від 100 с. до 500 с.

22. Спосіб за п. 21, який відрізняється тим, що додатково включає стадію дресирування з обтисненням від 0,3 % до 1,5 %.

23. Спосіб за будь-яким з пп. 14-22, який відрізняється тим, що сляб додатково містить один або більше з наступних інгредієнтів:

- Cu від 0,025 мас. % до 0,1 мас. %,

- S від 0,008 мас. % до 0.04 мас. %,

- Ca від 0,0005 мас. % до 0,005 мас. %.

Текст

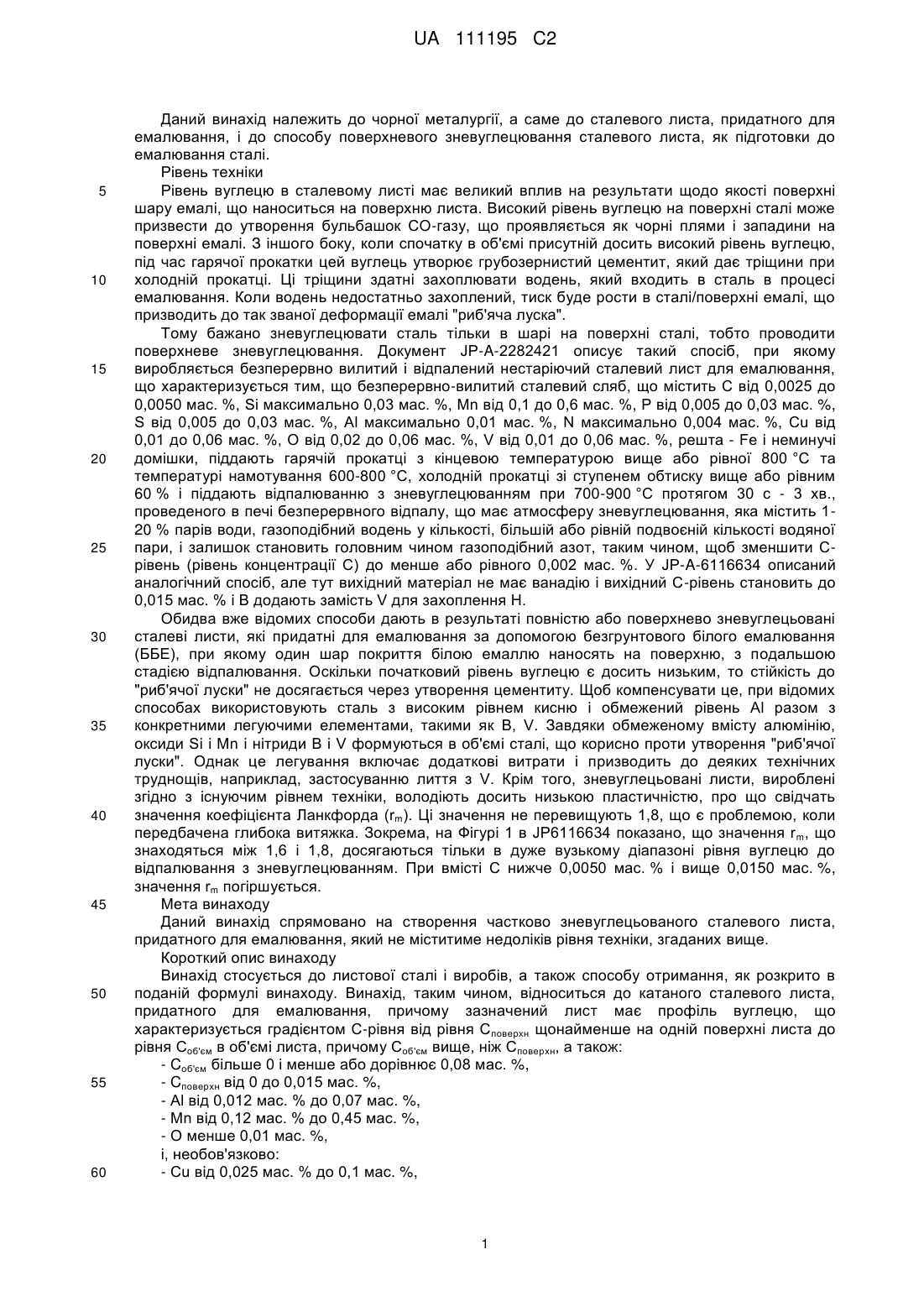

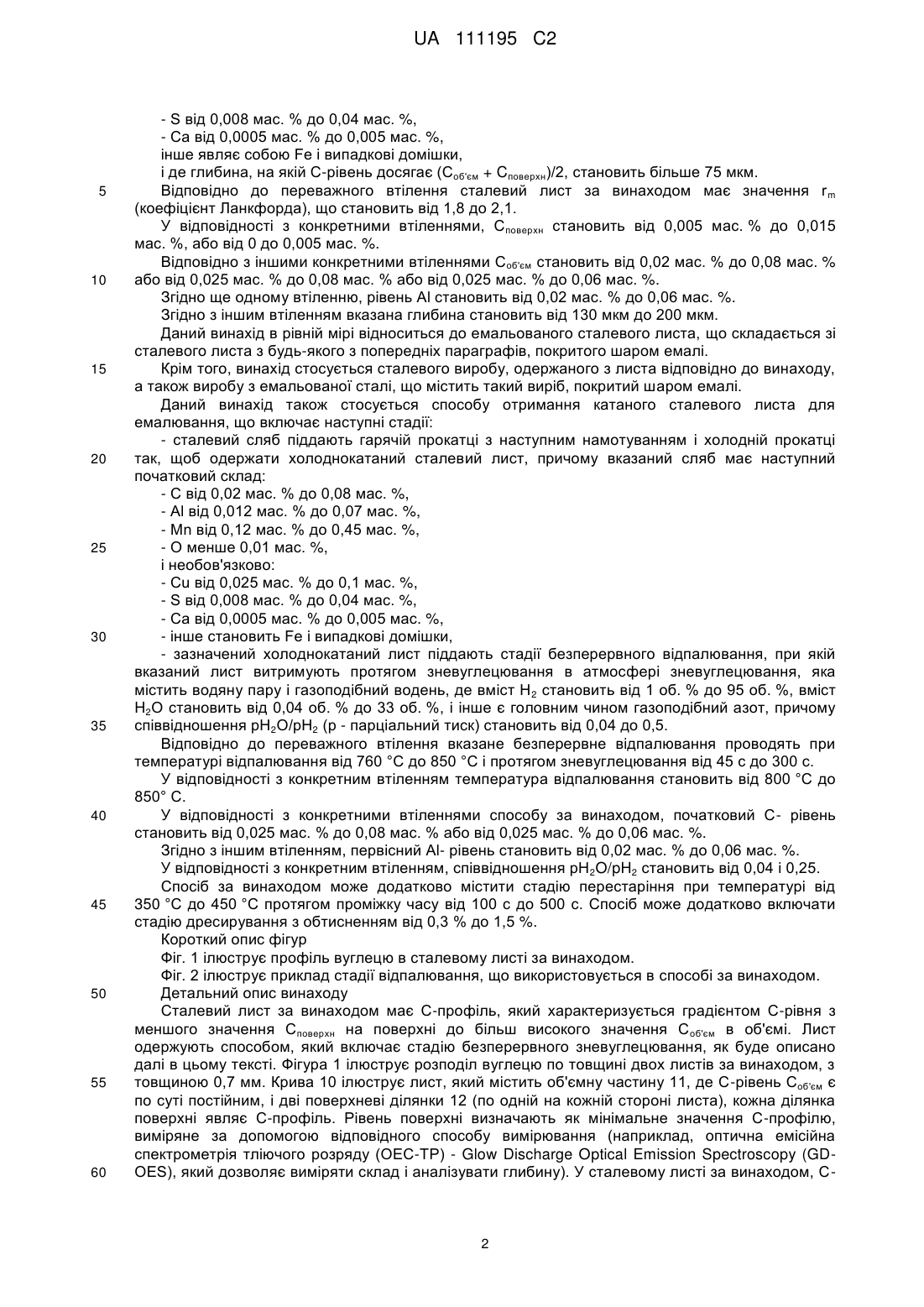

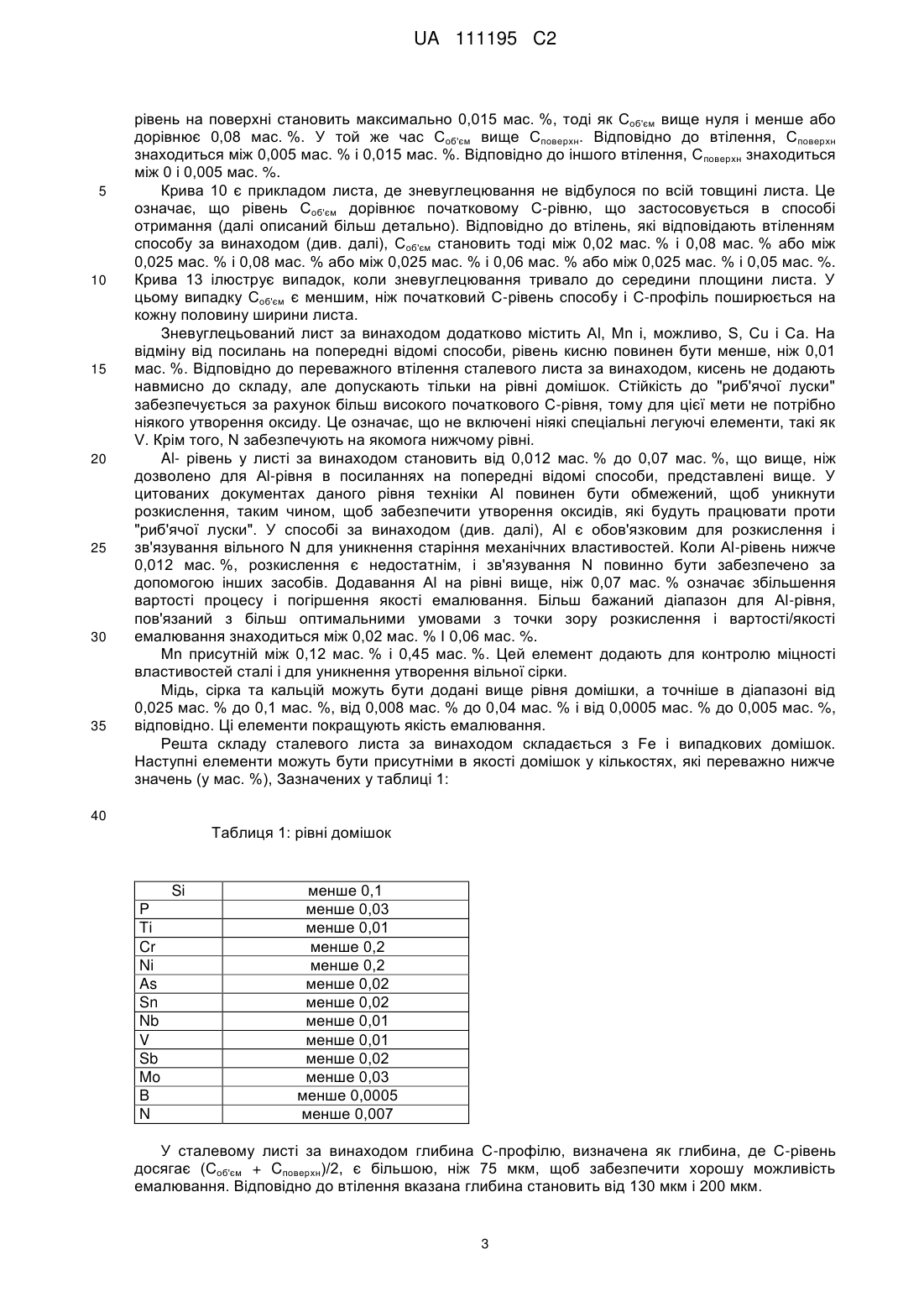

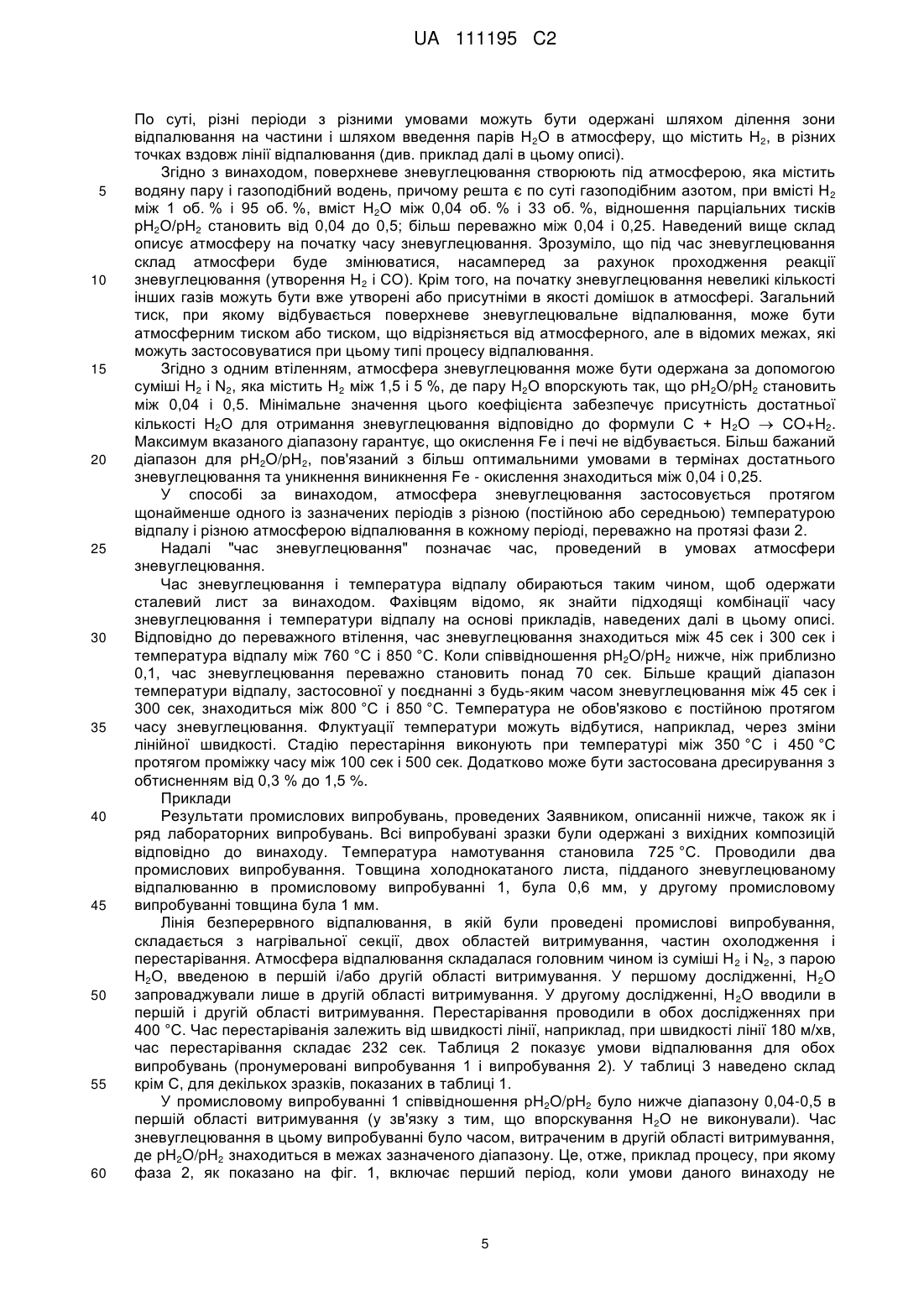

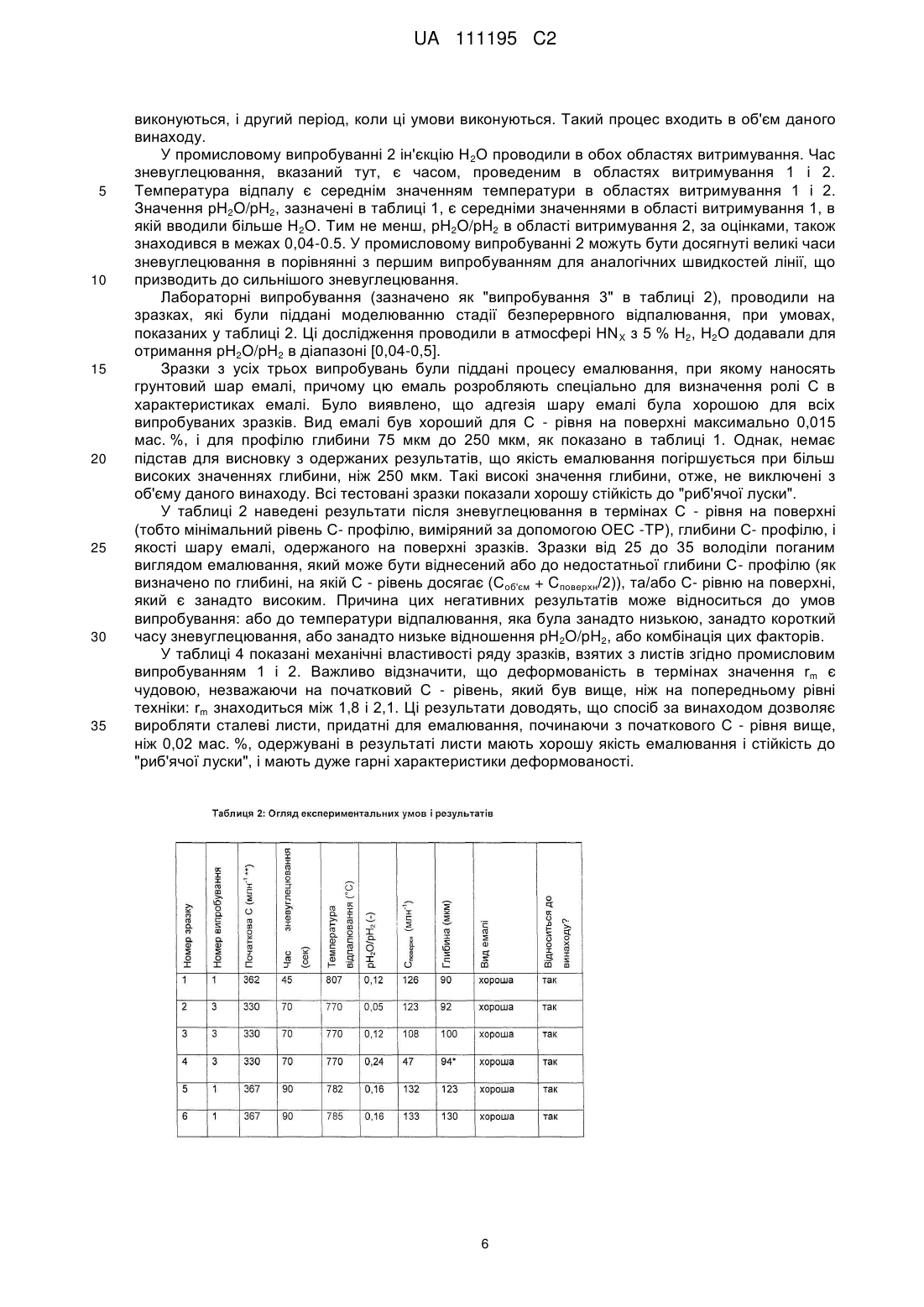

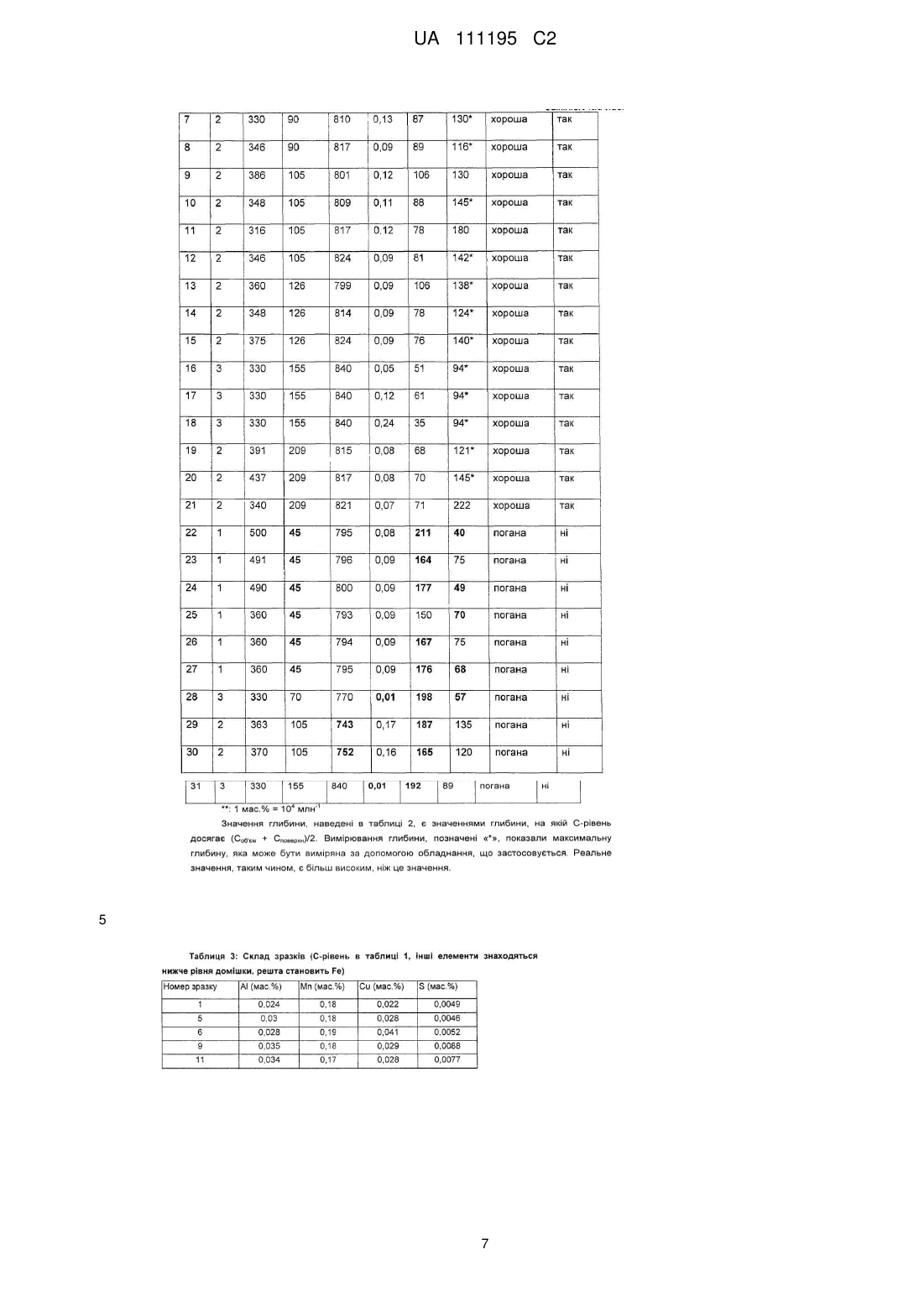

Реферат: Даний винахід стосується сталевого листа для емалювання, причому зазначений лист має профіль вмісту вуглецю, який характеризується градієнтом С-рівня від рівня Споверхні принаймні однієї поверхні листа, до рівня Cоб'єм в об'ємі листа, при цьому Cоб'єм вище, ніж Споверхні, і - Cоб'єм менше або дорівнює 0,08 мас. %, - Споверхн до 0,015 мас. %, - Аl від 0,012 мас. % до 0,07 мас. %, - Mn від 0,12 мас. % до 0,45 мас. %, - О менше 0,01 мас. %, і, при необхідності: - Cu від 0,025 мас. % до 0,1 мас. %, - S від 0,008 мас. % до 0,04 мас. %, - Ca від 0,0005 мас. % до 0,005 мас. %, решта є Fe і неминучі домішки, і де глибина, на якій С-рівень досягає (Cоб'єм+Споверхні ) /2, більше ніж 75 мкм. Винахід рівною мірою належить до способу отримання зазначеного сталевого листа. UA 111195 C2 (12) UA 111195 C2 UA 111195 C2 5 10 15 20 25 30 35 40 45 50 55 60 Даний винахід належить до чорної металургії, а саме до сталевого листа, придатного для емалювання, і до способу поверхневого зневуглецювання сталевого листа, як підготовки до емалювання сталі. Рівень техніки Рівень вуглецю в сталевому листі має великий вплив на результати щодо якості поверхні шару емалі, що наноситься на поверхню листа. Високий рівень вуглецю на поверхні сталі може призвести до утворення бульбашок СО-газу, що проявляється як чорні плями і западини на поверхні емалі. З іншого боку, коли спочатку в об'ємі присутній досить високий рівень вуглецю, під час гарячої прокатки цей вуглець утворює грубозернистий цементит, який дає тріщини при холодній прокатці. Ці тріщини здатні захоплювати водень, який входить в сталь в процесі емалювання. Коли водень недостатньо захоплений, тиск буде рости в сталі/поверхні емалі, що призводить до так званої деформації емалі "риб'яча луска". Тому бажано зневуглецювати сталь тільки в шарі на поверхні сталі, тобто проводити поверхневе зневуглецювання. Документ JP-A-2282421 описує такий спосіб, при якому виробляється безперервно вилитий і відпалений нестаріючий сталевий лист для емалювання, що характеризується тим, що безперервно-вилитий сталевий сляб, що містить С від 0,0025 до 0,0050 мас. %, Si максимально 0,03 мас. %, Mn від 0,1 до 0,6 мас. %, Р від 0,005 до 0,03 мас. %, S від 0,005 до 0,03 мас. %, Al максимально 0,01 мас. %, N максимально 0,004 мас. %, Cu від 0,01 до 0,06 мас. %, О від 0,02 до 0,06 мас. %, V від 0,01 до 0,06 мас. %, решта - Fe і неминучі домішки, піддають гарячій прокатці з кінцевою температурою вище або рівної 800 °C та температурі намотування 600-800 °C, холодній прокатці зі ступенем обтиску вище або рівним 60 % і піддають відпалюванню з зневуглецюванням при 700-900 °C протягом 30 с - 3 хв., проведеного в печі безперервного відпалу, що має атмосферу зневуглецювання, яка містить 120 % парів води, газоподібний водень у кількості, більшій або рівній подвоєній кількості водяної пари, і залишок становить головним чином газоподібний азот, таким чином, щоб зменшити Cрівень (рівень концентрації С) до менше або рівного 0,002 мас. %. У JP-A-6116634 описаний аналогічний спосіб, але тут вихідний матеріал не має ванадію і вихідний С-рівень становить до 0,015 мас. % і В додають замість V для захоплення Н. Обидва вже відомих способи дають в результаті повністю або поверхнево зневуглецьовані сталеві листи, які придатні для емалювання за допомогою безгрунтового білого емалювання (ББЕ), при якому один шар покриття білою емаллю наносять на поверхню, з подальшою стадією відпалювання. Оскільки початковий рівень вуглецю є досить низьким, то стійкість до "риб'ячої луски" не досягається через утворення цементиту. Щоб компенсувати це, при відомих способах використовують сталь з високим рівнем кисню і обмежений рівень Al разом з конкретними легуючими елементами, такими як B, V. Завдяки обмеженому вмісту алюмінію, оксиди Si і Mn і нітриди В і V формуються в об'ємі сталі, що корисно проти утворення "риб'ячої луски". Однак це легування включає додаткові витрати і призводить до деяких технічних труднощів, наприклад, застосуванню лиття з V. Крім того, зневуглецьовані листи, вироблені згідно з існуючим рівнем техніки, володіють досить низькою пластичністю, про що свідчать значення коефіцієнта Ланкфорда (rm). Ці значення не перевищують 1,8, що є проблемою, коли передбачена глибока витяжка. Зокрема, на Фігурі 1 в JP6116634 показано, що значення r m, що знаходяться між 1,6 і 1,8, досягаються тільки в дуже вузькому діапазоні рівня вуглецю до відпалювання з зневуглецюванням. При вмісті C нижче 0,0050 мас. % і вище 0,0150 мас. %, значення rm погіршується. Мета винаходу Даний винахід спрямовано на створення частково зневуглецьованого сталевого листа, придатного для емалювання, який не міститиме недоліків рівня техніки, згаданих вище. Короткий опис винаходу Винахід стосується до листової сталі і виробів, а також способу отримання, як розкрито в поданій формулі винаходу. Винахід, таким чином, відноситься до катаного сталевого листа, придатного для емалювання, причому зазначений лист має профіль вуглецю, що характеризується градієнтом С-рівня від рівня Cповерхн щонайменше на одній поверхні листа до рівня Cоб'єм в об'ємі листа, причому Cоб'єм вище, ніж Cповерхн, а також: - Cоб'єм більше 0 і менше або дорівнює 0,08 мас. %, - Cповерхн від 0 до 0,015 мас. %, - Al від 0,012 мас. % до 0,07 мас. %, - Mn від 0,12 мас. % до 0,45 мас. %, - O менше 0,01 мас. %, і, необов'язково: - Cu від 0,025 мас. % до 0,1 мас. %, 1 UA 111195 C2 5 10 15 20 25 30 35 40 45 50 55 60 - S від 0,008 мас. % до 0,04 мас. %, - Са від 0,0005 мас. % до 0,005 мас. %, інше являє собою Fe і випадкові домішки, і де глибина, на якій C-рівень досягає (Cоб'єм + Cповерхн)/2, становить більше 75 мкм. Відповідно до переважного втілення сталевий лист за винаходом має значення r m (коефіцієнт Ланкфорда), що становить від 1,8 до 2,1. У відповідності з конкретними втіленнями, C поверхн становить від 0,005 мас. % до 0,015 мас. %, або від 0 до 0,005 мас. %. Відповідно з іншими конкретними втіленнями Cоб'єм становить від 0,02 мас. % до 0,08 мас. % або від 0,025 мас. % до 0,08 мас. % або від 0,025 мас. % до 0,06 мас. %. Згідно ще одному втіленню, рівень Al становить від 0,02 мас. % до 0,06 мас. %. Згідно з іншим втіленням вказана глибина становить від 130 мкм до 200 мкм. Даний винахід в рівній мірі відноситься до емальованого сталевого листа, що складається зі сталевого листа з будь-якого з попередніх параграфів, покритого шаром емалі. Крім того, винахід стосується сталевого виробу, одержаного з листа відповідно до винаходу, а також виробу з емальованої сталі, що містить такий виріб, покритий шаром емалі. Даний винахід також стосується способу отримання катаного сталевого листа для емалювання, що включає наступні стадії: - сталевий сляб піддають гарячій прокатці з наступним намотуванням і холодній прокатці так, щоб одержати холоднокатаний сталевий лист, причому вказаний сляб має наступний початковий склад: - С від 0,02 мас. % до 0,08 мас. %, - Al від 0,012 мас. % до 0,07 мас. %, - Mn від 0,12 мас. % до 0,45 мас. %, - О менше 0,01 мас. %, і необов'язково: - Cu від 0,025 мас. % до 0,1 мас. %, - S від 0,008 мас. % до 0,04 мас. %, - Ca від 0,0005 мас. % до 0,005 мас. %, - інше становить Fe і випадкові домішки, - зазначений холоднокатаний лист піддають стадії безперервного відпалювання, при якій вказаний лист витримують протягом зневуглецювання в атмосфері зневуглецювання, яка містить водяну пару і газоподібний водень, де вміст Н 2 становить від 1 об. % до 95 об. %, вміст H2O становить від 0,04 об. % до 33 об. %, і інше є головним чином газоподібний азот, причому співвідношення рH2O/рН2 (р - парціальний тиск) становить від 0,04 до 0,5. Відповідно до переважного втілення вказане безперервне відпалювання проводять при температурі відпалювання від 760 °C до 850 °C і протягом зневуглецювання від 45 с до 300 с. У відповідності з конкретним втіленням температура відпалювання становить від 800 °C до 850° С. У відповідності з конкретними втіленнями способу за винаходом, початковий С- рівень становить від 0,025 мас. % до 0,08 мас. % або від 0,025 мас. % до 0,06 мас. %. Згідно з іншим втіленням, первісний Al- рівень становить від 0,02 мас. % до 0,06 мас. %. У відповідності з конкретним втіленням, співвідношення pH2O/pH2 становить від 0,04 і 0,25. Спосіб за винаходом може додатково містити стадію перестаріння при температурі від 350 °C до 450 °C протягом проміжку часу від 100 с до 500 с. Спосіб може додатково включати стадію дресирування з обтисненням від 0,3 % до 1,5 %. Короткий опис фігур Фіг. 1 ілюструє профіль вуглецю в сталевому листі за винаходом. Фіг. 2 ілюструє приклад стадії відпалювання, що використовується в способі за винаходом. Детальний опис винаходу Сталевий лист за винаходом має С-профіль, який характеризується градієнтом С-рівня з меншого значення Cповерхн на поверхні до більш високого значення C об'єм в об'ємі. Лист одержують способом, який включає стадію безперервного зневуглецювання, як буде описано далі в цьому тексті. Фігура 1 ілюструє розподіл вуглецю по товщині двох листів за винаходом, з товщиною 0,7 мм. Крива 10 ілюструє лист, який містить об'ємну частину 11, де С-рівень Cоб'єм є по суті постійним, і дві поверхневі ділянки 12 (по одній на кожній стороні листа), кожна ділянка поверхні являє С-профіль. Рівень поверхні визначають як мінімальне значення С-профілю, виміряне за допомогою відповідного способу вимірювання (наприклад, оптична емісійна спектрометрія тліючого розряду (ОЕС-ТР) - Glow Discharge Optical Emission Spectroscopy (GDOES), який дозволяє виміряти склад і аналізувати глибину). У сталевому листі за винаходом, C 2 UA 111195 C2 5 10 15 20 25 30 35 рівень на поверхні становить максимально 0,015 мас. %, тоді як Cоб'єм вище нуля і менше або дорівнює 0,08 мас. %. У той же час Cоб'єм вище Cповерхн. Відповідно до втілення, Cповерхн знаходиться між 0,005 мас. % і 0,015 мас. %. Відповідно до іншого втілення, C поверхн знаходиться між 0 і 0,005 мас. %. Крива 10 є прикладом листа, де зневуглецювання не відбулося по всій товщині листа. Це означає, що рівень Cоб'єм дорівнює початковому C-рівню, що застосовується в способі отримання (далі описаний більш детально). Відповідно до втілень, які відповідають втіленням способу за винаходом (див. далі), Cоб'єм становить тоді між 0,02 мас. % і 0,08 мас. % або між 0,025 мас. % і 0,08 мас. % або між 0,025 мас. % і 0,06 мас. % або між 0,025 мас. % і 0,05 мас. %. Крива 13 ілюструє випадок, коли зневуглецювання тривало до середини площини листа. У цьому випадку Cоб'єм є меншим, ніж початковий C-рівень способу і С-профіль поширюється на кожну половину ширини листа. Зневуглецьований лист за винаходом додатково містить Al, Mn і, можливо, S, Cu і Ca. На відміну від посилань на попередні відомі способи, рівень кисню повинен бути менше, ніж 0,01 мас. %. Відповідно до переважного втілення сталевого листа за винаходом, кисень не додають навмисно до складу, але допускають тільки на рівні домішок. Стійкість до "риб'ячої луски" забезпечується за рахунок більш високого початкового C-рівня, тому для цієї мети не потрібно ніякого утворення оксиду. Це означає, що не включені ніякі спеціальні легуючі елементи, такі як V. Крім того, N забезпечують на якомога нижчому рівні. Al- рівень у листі за винаходом становить від 0,012 мас. % до 0,07 мас. %, що вище, ніж дозволено для Al-рівня в посиланнях на попередні відомі способи, представлені вище. У цитованих документах даного рівня техніки Al повинен бути обмежений, щоб уникнути розкислення, таким чином, щоб забезпечити утворення оксидів, які будуть працювати проти "риб'ячої луски". У способі за винаходом (див. далі), Al є обов'язковим для розкислення і зв'язування вільного N для уникнення старіння механічних властивостей. Коли Al-рівень нижче 0,012 мас. %, розкислення є недостатнім, і зв'язування N повинно бути забезпечено за допомогою інших засобів. Додавання Al на рівні вище, ніж 0,07 мас. % означає збільшення вартості процесу і погіршення якості емалювання. Більш бажаний діапазон для Al-рівня, пов'язаний з більш оптимальними умовами з точки зору розкислення і вартості/якості емалювання знаходиться між 0,02 мас. % І 0,06 мас. %. Mn присутній між 0,12 мас. % і 0,45 мас. %. Цей елемент додають для контролю міцності властивостей сталі і для уникнення утворення вільної сірки. Мідь, сірка та кальцій можуть бути додані вище рівня домішки, а точніше в діапазоні від 0,025 мас. % до 0,1 мас. %, від 0,008 мас. % до 0,04 мас. % і від 0,0005 мас. % до 0,005 мас. %, відповідно. Ці елементи покращують якість емалювання. Решта складу сталевого листа за винаходом складається з Fe і випадкових домішок. Наступні елементи можуть бути присутніми в якості домішок у кількостях, які переважно нижче значень (у мас. %), Зазначених у таблиці 1: 40 Таблиця 1: рівні домішок Si P Ti Cr Ni As Sn Nb V Sb Mo B N менше 0,1 менше 0,03 менше 0,01 менше 0,2 менше 0,2 менше 0,02 менше 0,02 менше 0,01 менше 0,01 менше 0,02 менше 0,03 менше 0,0005 менше 0,007 У сталевому листі за винаходом глибина С-профілю, визначена як глибина, де C-рівень досягає (Cоб'єм + Cповерхн)/2, є більшою, ніж 75 мкм, щоб забезпечити хорошу можливість емалювання. Відповідно до втілення вказана глибина становить від 130 мкм і 200 мкм. 3 UA 111195 C2 5 10 15 20 25 30 35 40 45 50 55 60 Сталеві листи за винаходом, тобто мають С-рівень на поверхні між 0 і 0,015 мас. %, придатні для 2C/1F емалювання, тобто емалювання шляхом нанесення шару грунтовки емалевого покриття, з подальшим зовнішнім емалевим покриттям, причому обидва покриття піддаються одному етапу випалювання, і для 1C/1F емалювання, тобто емалювання шляхом застосування одного шару емалі, яке зазнає однієї стадії випалювання. Сталеві листи з низькими C-рівнями (тобто 0,005 мас. % і менше) на поверхні можуть бути придатні також для безгрунтового білого емалювання (ББЕ). Відповідно до переважного втілення значення rm сталевого листа за винаходом становить від 1,8 до 2,1. Це означає, що сталевий лист може краще деформуватися, ніж сталеві листи, створені згідно способів, що раніше застосовувалися та згадані вище. У даному описі значення "r" відноситься до коефіцієнта пластичної деформації (також відомого як фактор анізотропії), що є відношенням істинної деформації в напрямку ширини до істинної деформації в напрямку товщини, коли матеріал листа розтягують одноосьовим розтягуванням вище його межі пружності. Значення "rm" визначають як 1/4 (r90+2*r45+r0), де r90, r45, r0 означають r, як визначено вище, виміряні на зразках, орієнтованих, відповідно, на 90°, 45° і 0° щодо напрямку прокатки. У сталевому листі за винаходом стійкість до "риб'ячої луски" забезпечують більш високим початковим C-рівнем, що застосовується в способі (див. далі). Сталевий лист за винаходом можна одержати, піддаючи сталевий сляб з конкретним вихідним складом сталі гарячій прокатці, намотуванню і холодній прокатці, і піддаючи холоднокатаний лист безперервному поверхневому зневуглецюванню. Початковий склад головним чином характеризується більш високим С-рівнем порівняно з попереднім рівнем техніки, і більш високим рівнем Al і більш низьким рівнем кисню. Не роблять навмисного додавання елементів, таких як V, Nb або В, в той же час дозволяючи робити емальовані сталеві листи з високим опором до "риб'ячої луски" і гарною якістю поверхні емалі. Початковий C-рівень знаходиться між 0,02 мас. % І 0,08 маc. %, більш переважно між 0,025 мас. % І 0,08 мас. %. Це вище, ніж початкові C-рівні, описані в посиланнях на попередній рівень техніки, згадані вище. Незважаючи на настільки високі початкові C-рівні, спосіб за винаходом дозволяє одержати сталевий лист з поліпшеними характеристиками деформації в порівнянні з попереднім рівнем техніки. У той час як JP6116634 вказує, що вище 0,015 мас. % від початкового вуглецю неможливо одержати прийнятне зневуглецювання і хорошу здатність до деформації, вихідна композиція за винаходом не стикається з цими проблемами. Зневуглецювання можливе до прийнятного рівня, в той час як здатність до деформації чудова. Коли початковий C-рівень нижче, ніж 0,02 мас%, відбувається недостатнє утворення цементиту, що погіршує опір "риб'ячій лусці". C-рівень вище 0,08 мас. % призводить до занадто високих рівнів міцності і таким чином знижується пластичність. Конкретні діапазони для початкового рівня C, пов'язані з більш оптимізованими характеристиками в термінах опору "риб'ячій лусці" і сили/пластичності знаходяться між 0,025 мас. % і 0,06 мас. %, і між 0,025 мас. % і 0,05 мас. %. Початковий склад сталі у відповідності зі способом за винаходом додатково містить Al, Mn і, можливо, O, S, Cu і Са в тих же діапазонах, як зневуглецьований лист, описаний вище, інше становить Fe і випадкові домішки, перераховані в таблиці 1. Більш бажаний діапазон для початкового Al- рівня, пов'язаний з більш оптимальними умовами в термінах якості розкислення і вартості/якості емалювання, знаходиться між 0,02 мас. % і 0,06 мас. %. Відповідно до переважного втіленням способу за винаходом, кисень не додають спеціально до складу, але допускають тільки на рівнях домішок. Спосіб за винаходом містить стандартні стадії гарячої і холодної прокатки сталевого сляба вищевказаного складу. Відповідно до переважного втілення сляб (повторно) нагрівають при температурі вище 1050 °C, піддають гарячій прокатці з кінцевою температурою між 850 °C і 950 °C, і намотуванню при температурі намотування між 620 °C і 770 °C. Проте, відповідно до переважного втілення холодну прокатку виконують з обтисненням мінімум на 50 %. Кінцева товщина холоднокатаного листа складає переважно між 0,2 і 2 мм. Зневуглецювальне відпалювання проводять в печі для відпалювання, яка призначена для безперервного відпалювання (наприклад, відпал у той час як холоднокатаний лист проходить через піч із заданою швидкістю, зазначена швидкість визначає час відпалу, тобто час, проведений при температурі відпалу), як відомо фахівцям, можливо забезпеченою пристроєм уприскування пари для досягнення зазначеної атмосфери відпалу. На Фіг. 2 показаний приклад схеми печі для відпалювання, використовуваної в способі за винаходом, починаючи з фази нагріву 1, при якій температура підвищується до температури відпалювання. Фаза 2 являє фактичну фазу відпалювання (витримки). Фаза 3 є стадією зістарювання. Фаза 2 може складатися з одного або більше періодів з різною (постійною або середньою) температурою відпалювання і різною атмосферою відпалювання в кожному періоді. 4 UA 111195 C2 5 10 15 20 25 30 35 40 45 50 55 60 По суті, різні періоди з різними умовами можуть бути одержані шляхом ділення зони відпалювання на частини і шляхом введення парів Н2О в атмосферу, що містить H2, в різних точках вздовж лінії відпалювання (див. приклад далі в цьому описі). Згідно з винаходом, поверхневе зневуглецювання створюють під атмосферою, яка містить водяну пару і газоподібний водень, причому решта є по суті газоподібним азотом, при вмісті Н 2 між 1 об. % і 95 об. %, вміст H2O між 0,04 об. % і 33 об. %, відношення парціальних тисків рH2O/рH2 становить від 0,04 до 0,5; більш переважно між 0,04 і 0,25. Наведений вище склад описує атмосферу на початку часу зневуглецювання. Зрозуміло, що під час зневуглецювання склад атмосфери буде змінюватися, насамперед за рахунок проходження реакції зневуглецювання (утворення H2 і CO). Крім того, на початку зневуглецювання невеликі кількості інших газів можуть бути вже утворені або присутніми в якості домішок в атмосфері. Загальний тиск, при якому відбувається поверхневе зневуглецювальне відпалювання, може бути атмосферним тиском або тиском, що відрізняється від атмосферного, але в відомих межах, які можуть застосовуватися при цьому типі процесу відпалювання. Згідно з одним втіленням, атмосфера зневуглецювання може бути одержана за допомогою суміші H2 і N2, яка містить H2 між 1,5 і 5 %, де пару H2O впорскують так, що pH2O/pH2 становить між 0,04 і 0,5. Мінімальне значення цього коефіцієнта забезпечує присутність достатньої кількості H2O для отримання зневуглецювання відповідно до формули С + H 2O CO+H2. Максимум вказаного діапазону гарантує, що окислення Fe і печі не відбувається. Більш бажаний діапазон для pH2O/pH2, пов'язаний з більш оптимальними умовами в термінах достатнього зневуглецювання та уникнення виникнення Fe - окислення знаходиться між 0,04 і 0,25. У способі за винаходом, атмосфера зневуглецювання застосовується протягом щонайменше одного із зазначених періодів з різною (постійною або середньою) температурою відпалу і різною атмосферою відпалювання в кожному періоді, переважно на протязі фази 2. Надалі "час зневуглецювання" позначає час, проведений в умовах атмосфери зневуглецювання. Час зневуглецювання і температура відпалу обираються таким чином, щоб одержати сталевий лист за винаходом. Фахівцям відомо, як знайти підходящі комбінації часу зневуглецювання і температури відпалу на основі прикладів, наведених далі в цьому описі. Відповідно до переважного втілення, час зневуглецювання знаходиться між 45 сек і 300 сек і температура відпалу між 760 °C і 850 °C. Коли співвідношення pH2O/pH2 нижче, ніж приблизно 0,1, час зневуглецювання переважно становить понад 70 сек. Більше кращий діапазон температури відпалу, застосовної у поєднанні з будь-яким часом зневуглецювання між 45 сек і 300 сек, знаходиться між 800 °C і 850 °C. Температура не обов'язково є постійною протягом часу зневуглецювання. Флуктуації температури можуть відбутися, наприклад, через зміни лінійної швидкості. Стадію перестаріння виконують при температурі між 350 °C і 450 °C протягом проміжку часу між 100 сек і 500 сек. Додатково може бути застосована дресирування з обтисненням від 0,3 % до 1,5 %. Приклади Результати промислових випробувань, проведених Заявником, описанніі нижче, також як і ряд лабораторних випробувань. Всі випробувані зразки були одержані з вихідних композицій відповідно до винаходу. Температура намотування становила 725 °C. Проводили два промислових випробування. Товщина холоднокатаного листа, підданого зневуглецюваному відпалюванню в промисловому випробуванні 1, була 0,6 мм, у другому промисловому випробуванні товщина була 1 мм. Лінія безперервного відпалювання, в якій були проведені промислові випробування, складається з нагрівальної секції, двох областей витримування, частин охолодження і перестарівання. Атмосфера відпалювання складалася головним чином із суміші H 2 і N2, з парою Н2О, введеною в першій і/або другій області витримування. У першому дослідженні, Н 2О запроваджували лише в другій області витримування. У другому дослідженні, H 2O вводили в першій і другій області витримування. Перестарівання проводили в обох дослідженнях при 400 °C. Час перестаріванія залежить від швидкості лінії, наприклад, при швидкості лінії 180 м/хв, час перестарівання складає 232 сек. Таблиця 2 показує умови відпалювання для обох випробувань (пронумеровані випробування 1 і випробування 2). У таблиці 3 наведено склад крім С, для декількох зразків, показаних в таблиці 1. У промисловому випробуванні 1 співвідношення pH2O/pH2 було нижче діапазону 0,04-0,5 в першій області витримування (у зв'язку з тим, що впорскування H 2O не виконували). Час зневуглецювання в цьому випробуванні було часом, витраченим в другій області витримування, де pH2O/pH2 знаходиться в межах зазначеного діапазону. Це, отже, приклад процесу, при якому фаза 2, як показано на фіг. 1, включає перший період, коли умови даного винаходу не 5 UA 111195 C2 5 10 15 20 25 30 35 виконуються, і другий період, коли ці умови виконуються. Такий процес входить в об'єм даного винаходу. У промисловому випробуванні 2 ін'єкцію H 2O проводили в обох областях витримування. Час зневуглецювання, вказаний тут, є часом, проведеним в областях витримування 1 і 2. Температура відпалу є середнім значенням температури в областях витримування 1 і 2. Значення pH2O/pH2, зазначені в таблиці 1, є середніми значеннями в області витримування 1, в якій вводили більше H2O. Тим не менш, pH2O/pH2 в області витримування 2, за оцінками, також знаходився в межах 0,04-0.5. У промисловому випробуванні 2 можуть бути досягнуті великі часи зневуглецювання в порівнянні з першим випробуванням для аналогічних швидкостей лінії, що призводить до сильнішого зневуглецювання. Лабораторні випробування (зазначено як "випробування 3" в таблиці 2), проводили на зразках, які були піддані моделюванню стадії безперервного відпалювання, при умовах, показаних у таблиці 2. Ці дослідження проводили в атмосфері HN X з 5 % Н2, Н2О додавали для отримання pH2O/pH2 в діапазоні [0,04-0,5]. Зразки з усіх трьох випробувань були піддані процесу емалювання, при якому наносять грунтовий шар емалі, причому цю емаль розробляють спеціально для визначення ролі С в характеристиках емалі. Було виявлено, що адгезія шару емалі була хорошою для всіх випробуваних зразків. Вид емалі був хороший для C - рівня на поверхні максимально 0,015 мас. %, і для профілю глибини 75 мкм до 250 мкм, як показано в таблиці 1. Однак, немає підстав для висновку з одержаних результатів, що якість емалювання погіршується при більш високих значеннях глибини, ніж 250 мкм. Такі високі значення глибини, отже, не виключені з об'єму даного винаходу. Всі тестовані зразки показали хорошу стійкість до "риб'ячої луски". У таблиці 2 наведені результати після зневуглецювання в термінах C - рівня на поверхні (тобто мінімальний рівень С- профілю, виміряний за допомогою ОЕС -ТР), глибини С- профілю, і якості шару емалі, одержаного на поверхні зразків. Зразки від 25 до 35 володіли поганим виглядом емалювання, який може бути віднесений або до недостатньої глибини С- профілю (як визначено по глибині, на якій C - рівень досягає (Cоб'єм + Cповерхн/2)), та/або С- рівню на поверхні, який є занадто високим. Причина цих негативних результатів може відноситься до умов випробування: або до температури відпалювання, яка була занадто низькою, занадто короткий часу зневуглецювання, або занадто низьке відношення pH2O/pH2, або комбінація цих факторів. У таблиці 4 показані механічні властивості ряду зразків, взятих з листів згідно промисловим випробуванням 1 і 2. Важливо відзначити, що деформованість в термінах значення rm є чудовою, незважаючи на початковий C - рівень, який був вище, ніж на попередньому рівні техніки: rm знаходиться між 1,8 і 2,1. Ці результати доводять, що спосіб за винаходом дозволяє виробляти сталеві листи, придатні для емалювання, починаючи з початкового C - рівня вище, ніж 0,02 мас. %, одержувані в результаті листи мають хорошу якість емалювання і стійкість до "риб'ячої луски", і мають дуже гарні характеристики деформованості. 6 UA 111195 C2 5 7 UA 111195 C2 ФОРМУЛА ВИНАХОДУ 5 10 15 20 25 30 35 40 45 50 1. Катаний сталевий лист, придатний для емалювання, причому зазначений лист має профіль вмісту вуглецю, що характеризується градієнтом С-рівня від рівня Споверхні щонайменше на одній поверхні листа до рівня Соб'єм в об'ємі листа, причому Соб'єм вище, ніж С поверхні, а також містить: - С об′єм більше 0 і менше або дорівнює 0,08 мас. %, - С поверхні до 0,015 мас. %, - Аl від 0,012 мас. % до 0,07 мас. %, - Mn від 0,12 мас. % до 0,45 мас. %, - О менше 0,01 мас. %, решта є Fe і неминучі домішки, і де глибина, на якій С-рівень досягає (Соб'єм +Споверхні )/2, становить більше 75 мкм. 2. Сталевий лист за п. 1, який відрізняється тим, що значення rm (коефіцієнт Ланкфорда) становить від 1,8 до 2,1. 3. Сталевий лист за п. 1 або 2, який відрізняється тим, що Споверхні становить від 0,005 мас. % до 0,015 мас. %. 4. Сталевий лист за п. 1 або 2, який відрізняється тим, що Споверхні становить від 0 до 0,005 мас. %. 5. Сталевий лист за будь-яким з пп. 1-4, який відрізняється тим, що Соб'єм становить від 0,02 мас. % до 0,08 мас. %. 6. Сталевий лист за п. 5, який відрізняється тим, що Соб'єм становить від 0,025 мас. % до 0,08 мас. %. 7. Сталевий лист за п. 5, який відрізняється тим, що Соб'єм становить від 0,025 мас. % до 0,06 мас. %. 8. Сталевий лист за будь-яким з пп. 1-7, який відрізняється тим, що рівень Аl становить від 0,02 мас. % до 0,06 мас. %. 9. Сталевий лист за будь-яким з пп. 1-8, який відрізняється тим, що зазначена глибина на якій С-рівень досягає (Соб’єм + Споверхні)/2 становить від 130 мкм до 200 мкм. 10. Сталевий лист за будь-яким з пп. 1-9, який відрізняється тим, що додатково містить один або більше наступних інгредієнтів: - Cu від 0,025 мас. % до 0,1 мас. %, - S від 0,008 мас. % до 0,04 мас. %, - Са від 0,0005 мас. % до 0,005 мас.%. 11. Емальований сталевий лист, що містить сталевий лист за будь-яким з пп. 1-10, покритий шаром емалі. 12. Сталевий виріб, одержаний з листа за будь-яким з пп. 1-10. 13. Емальований сталевий виріб, що містить виріб за п. 12, покритий шаром емалі. 14. Спосіб одержання катаного сталевого листа для емалювання, що включає наступні стадії: - сталевий сляб піддають гарячій прокатці з наступним намотуванням і холодній прокатці так, щоб одержати холоднокатаний сталевий лист, причому вказаний сляб має наступний початковий склад: - С від 0,02 мас. % до 0,08 мас. %, - Аl від 0,012 мас. % до 0,07 мас. %, - Mn від 0,12 мас. % до 0,45 мас. %, - О менше 0,01 мас. %, решта є Fe і неминучі домішки, 8 UA 111195 C2 5 10 15 20 25 - зазначений холоднокатаний лист піддають стадії безперервного відпалювання, при якій зазначений лист витримують протягом часу зневуглецювання в атмосфері зневуглецювання, яка містить водяну пару і газоподібний водень, і газоподібний азот, причому вміст Н 2 становить від 1 об. % до 95 об. %, вміст Н2О становить від 0, 04 об. % до 33 об. %, причому співвідношення рН2О/рН2 (р - парціальний тиск) становить від 0,04 до 0,5. 15. Спосіб за п. 14, який відрізняється тим, що зазначене безперервне відпалювання проводять при температурі відпалювання від 760 °C до 850 °C і протягом часу зневуглецювання від 45 с до 300 с. 16. Спосіб за п. 15, який відрізняється тим, що температура відпалювання становить від 800 °C до 850 °C. 17. Спосіб за будь-яким з пп. 13-15, який відрізняється тим, що початковий С-рівень становить від 0,025 мас. % до 0,08 мас. %. 18. Спосіб за п. 17, який відрізняється тим, що початковий С-рівень становить від 0,025 мас. % до 0,06 мас. %. 19. Спосіб за будь-яким з пп. 14-18, який відрізняється тим, що початковий Аl-рівень становить від 0,02 мас. % до 0,06 мас. %. 20. Спосіб за будь-яким з пп. 14-19, який відрізняється тим, що співвідношення рН2О/рН2 становить від 0,04 до 0,25. 21. Спосіб за будь-яким з пп. 14-20, який відрізняється тим, що додатково включає стадію перестаріння при температурі від 350 °C до 450 ºС протягом проміжку часу від 100 с до 500 с. 22. Спосіб за п. 21, який відрізняється тим, що додатково включає стадію дресирування з обтисненням від 0,3 % до 1,5 %. 23. Спосіб за будь-яким з пп. 14-22, який відрізняється тим, що сляб додатково містить один або більше з наступних інгредієнтів: - Cu від 0,025 мас. % до 0,1 мас. %, - S від 0,008 мас. % до 0,04 мас. %, - Ca від 0,0005 мас. % до 0,005 мас. %. 9 UA 111195 C2 Комп’ютерна верстка І. Скворцова Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 10

ДивитисяДодаткова інформація

Назва патенту англійськоюSteel sheet (variants), steel product (variants) and method for producing steel sheet

Автори англійськоюVan Steenberge, Nele, Leveaux, Marc, Duprez, Lode, Gousselot, Philippe

Назва патенту російськоюСтальной лист (варианты), стальное изделие (варианты) и способ получения стального листа

Автори російськоюВан Стеэнберги Нели, Львео Марк, Дюпрэ Лоди, Жуссэлот Филипп

МПК / Мітки

МПК: C21D 3/00, C21D 9/56, C21D 3/04, C21D 9/46, C21D 8/02

Мітки: одержання, сталевий, листа, сталевого, спосіб, варіанти, виріб, лист

Код посилання

<a href="https://ua.patents.su/12-111195-stalevijj-list-varianti-stalevijj-virib-varianti-i-sposib-oderzhannya-stalevogo-lista.html" target="_blank" rel="follow" title="База патентів України">Сталевий лист (варіанти), сталевий виріб (варіанти) і спосіб одержання сталевого листа</a>

Попередній патент: Системи і способи для лиття металевих матеріалів

Наступний патент: Реактор швидкого піролізу кам’яного вугілля

Випадковий патент: Шихта наповнювача порошкового дроту для електродугового напилення покриттів