Пристрій і спосіб очищення потоку газу

Формула / Реферат

1. Пристрій для видалення забруднюючих домішок з потоку газу, що містить:

контейнер з реакційною камерою всередині нього для прийому потоку газу;

пристрій газорідинного контакту, розташований в реакційній камері;

збірник, розташований в реакційній камері під пристроєм газорідинного контакту, при цьому в збірнику знаходиться рідкий промивний реагент;

перший вхідний отвір, сполучений зі збірником, для подачі реакційноздатних елементів в рідкий промивний реагент, що знаходиться в збірнику, з метою отримання окиснювального розчину, при цьому перший вхідний отвір з'єднаний зі збірником нижче найвищої частини збірника;

другий вхідний отвір, сполучений з реакційною камерою для подачі потоку газу в реакційну камеру між пристроєм газорідинного контакту і збірником;

потокоспрямувальний пристрій, розташований в збірнику, для спрямування потоку рідкого промивного реагенту;

підвідний трубопровід, перший кінець якого сполучений зі збірником, а другий кінець має вихідний отвір у сполученні з реакційною камерою над пристроєм газорідинного контакту з метою розподілу окиснювального розчину і забезпечення його контакту з пристроєм газорідинного контакту, потоком газу в реакційній камері і окиснювальним розчином в збірнику; та

насос, сполучений з підвідним трубопроводом і призначений для відведення із збірника окислювального розчину, який буде розподілений біля вихідного отвору підвідного трубопроводу;

причому вказаний пристрій газорідинного контакту оснащений зволоженим насадним шаром для забезпечення необхідної площі контакту для перерозподілу забруднюючих домішок між потоком газу і окислювальним розчином.

2. Пристрій за п. 1, що додатково містить картридж з адсорбентом, розташований в збірнику і призначений для адсорбції забруднюючих домішок з рідкого промивного реагенту.

3. Пристрій за п. 1, що додатково містить туманоуловлювач, розташований в реакційній камері над вихідним отвором підвідного трубопроводу і призначений для коалесціювання розподіленого окиснювального розчину в краплі, щоб вони вступали в контакт з пристроєм газорідинного контакту.

4. Пристрій за п. 1, що додатково містить третій вхідний отвір, сполучений зі збірником, для подачі додаткового промивного реагенту.

5. Пристрій за п. 1, в якому пристрій газорідинного контакту вибраний з шару насадки, тарілчастої колони і розпилювальної колони.

6. Пристрій за п. 1, в якому потокоспрямувальний пристрій включає щонайменше одну перегородку, виконану і розміщену в збірнику, для спрямування потоку окиснювального розчину так, щоб збільшити час перебування окиснювального розчину в збірнику.

7. Пристрій за п. 1, що додатково містить випускну трубу, сполучену з підвідним трубопроводом і призначену для видалення окиснювального розчину, насиченого забруднюючими домішками.

8. Пристрій за п. 1, в якому реакційноздатним елементом є озон.

9. Пристрій за п. 1, в якому потік газу містить діоксид вуглецю.

10. Спосіб видалення забруднюючих домішок з потоку газу, що включає:

(a) введення потоку газу в реакційну камеру газопромивної колони, причому потік газу вводять в реакційну камеру з температурю від 4 оС до 60 оС та абсолютним тиском від 1 бар до 2 бар;

(b) введення реакційноздатних елементів у рідку фазу збірника газопромивної колони нижче найвищої точки збірника і окиснення перших забруднюючих домішок реакційноздатними елементами у вказаній рідкій фазі, причому реакційноздатні елементи вибрані з гідроксидів, карбонатів, бікарбонатів лужних або лужноземельних металів і їх сумішей;

(c) одержання окислювального розчину з вказаного окиснення на стадії (b), причому окислювальний розчин має рН від 2 до 11;

(d) окиснення других забруднюючих домішок в газовій фазі потоку газу над збірником надлишком реакційноздатних елементів, що вивільняються з окиснювального розчину в збірнику;

(e) окиснення і вимивання третіх забруднюючих домішок в пристрої газорідинного контакту, розташованому над потоком газу;

при цьому (b)-(e) здійснюють одночасно,

(f) спрямування потоку окислювального розчину у збірник за допомогою щонайменше однієї перегородки, підвищуючи час перебування окислювального розчину в збірнику, і

(g) видалення окиснювального розчину зі збірника і видачу окислювального розчину в реакційну камеру над пристроєм газорідинного контакту.

11. Спосіб за п. 10, в якому реакційноздатним елементом є озон.

12. Спосіб за п. 10, в якому потік газу містить газ, вибраний з групи, що складається з діоксиду вуглецю, азоту, газу хімічної переробки і забруднених газоподібних відходів.

Текст

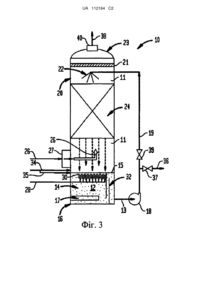

Реферат: Винахід стосується пристрою і способу видалення забруднюючих домішок з потоку газу. Вказаний спосіб включає: (а) введення потоку газу в реакційну камеру газопромивної колони; (b) окиснення перших забруднюючих домішок в рідкій фазі реакційноздатними елементами в збірнику газопромивної колони, які утворюють окиснювальний розчин; (с) окиснення других забруднюючих домішок в газовій фазі потоку газу над збірником надлишком реакційноздатних елементів, що вивільняються з окиснювального розчину в збірнику; (d) окиснення і вимивання третіх забруднюючих домішок в пристрої газорідинного контакту, розташованому над потоком газу. UA 112164 C2 (12) UA 112164 C2 UA 112164 C2 5 10 15 20 25 30 35 40 45 50 55 Рівень техніки Дані варіанти здійснення пристрою і способу стосуються очищення газу, такого як діоксид вуглецю, що використовується в хімічній, фармацевтичній промисловості і у виробництві напоїв. У відомих способах витягання діоксиду вуглецю (CO 2) для видалення домішок з вихідного газу використовують ряд стадій абсорбції і адсорбції. Потоки вихідного газу звичайно являють собою потоки відходів процесів, в яких CO 2 є суттєвим побічним продуктом. Потік вихідного газу також містить домішки, небажані для кінцевого продукту, які необхідно видалити в результаті процесів очищення. Потоки вихідного газу утворюються в таких виробничих процесах, як, наприклад, виробництво аміаку, виробництво добрив, процеси ферментації і горіння. Потоки вихідного газу містять домішки, які неприйнятні для ряду галузей промисловості, в яких використовують CO2, включаючи фармацевтичну промисловість, газування напоїв і виробництво їжі. До таких домішок належать сполуки сірки, леткі органічні сполуки, такі як ароматичні і аліфатичні вуглеводні, пахучі сполуки (включаючи, крім іншого, сірководень (H 2S), сірчистий карбоніл (COS), диметилдисульфід (DMS), меркаптани), важкі метали, тверді частинки, оксиди азоту і інші. Види і концентрація домішок є функцією процесу, в якому утворюється вихідний газ. Наприклад, в процесах ферментації утворюється спирт, леткий вуглеводень. У процесах горіння у вихідний газ з палива, що використовується для спалювання, може потрапити сірка. Концентрації цих домішок необхідно зменшити до прийнятних для кінцевого споживача значень; особливо у виробництві напоїв, їжі і фармацевтичних препаратів, де нормативними рекомендаціями і добровільними правилами встановлені максимальні допустимі концентрації домішок. Деякі з цих домішок, навіть в кількостях менших встановлених нормативними рекомендаціями, обов'язковими або добровільними правилами, не повинні бути присутнім зовсім, це випадки, коли домішки надають напоям смаку, або коли CO 2 використовують в безпосередньому контакті з фармацевтичними продуктами. Також існують добровільні переваги клієнтів, що підбирають постачальників виробництва прийнятного для використання CO2. Отже, виробників примушують до продовження зусиль по підвищенню якості CO2. На традиційних установках по виробництву CO2 використовують ряд стадій, спрямованих на отримання концентрованого і очищеного продукту - CO2. Всі звичайні домішки вимагають певного виду обробки, в ході якої їх видаляють з потоку вихідного газу. Деякі домішки дуже добре розчинні у воді, їх можна видаляти за допомогою абсорбції або водою, або розчином каустичної соди в газопромивній колоні. Інші домішки можуть бути видалені шляхом адсорбції, в ході якої домішки зв'язуються з поверхнею або хімічною сполукою на поверхні і/або утримуються в порах матеріалу-адсорбенту. Деякі із цих процесів є зворотними при використанні або нагрівання, або зміни тиску на стадії регенерації. Інші технологічні матеріали не можна безперешкодно регенерувати, отже, коли адсорбент досягає межі насичення, їм доводиться пожертвувати. Це збільшує непрямі витрати установки по виробництву CO 2 за рахунок вартості заміни матеріалу і витрат невикористаних можливостей через простій під час поточного обслуговування шарів адсорбенту. Матеріали шарів, що виводяться з процесу, також дуже чутливі до вихідних концентрацій домішок, оскільки вони мають кінцеву ємність по утримуванню домішок. Блок-схема одного відомого процесу очищення і виробництва CO 2 показана на Фіг. 1. Стадії вказаного процесу включають подачу вихідного газоподібного CO2 з виробничого процесу; стадію очищення до стиснення, в ході якої попереднє очищення вихідного газоподібного CO 2 виконують шляхом промивання водою, промивання водним лужним розчином і промивання окисниками - перманганатом калію (KMnO4) - при низькому тиску. Залежно від джерела вихідного газу і від присутніх в цьому газі домішок, всі три типи промивання можуть не бути обов'язковими. Стадія очищення від домішок після стиснення газу включає, головним чином, процеси адсорбції, при цьому вловлюються домішки, присутні в набагато нижчих концентраціях, ніж на стадії очищення до стиснення. На Фіг. 2 представлена блок-схема відомого процесу мокрого очищення вихідного газу, що здійснюється на стадії очищення до стиснення Фіг. 1. Абсорбційні процеси, як на Фіг. 1, являють собою дешевший шлях видалення більшої частини розчинних домішок, таких як спирти, альдегіди, сполуки сірки і т. д. При використанні хімічних реагентів, таких як перманганат калію (KMnO4), помірно розчинні домішки, такі як оксиди азоту (NOx), окиснюються і видаляються. Однак, ефективність абсорбційних процесів іноді обмежена через низьку розчинність домішок і малий ступінь можливого очищення використаного промивного середовища. У спробах справитися з підвищеним рівнем домішок, 1 UA 112164 C2 5 10 15 20 25 30 35 40 45 50 55 60 стійке і надійне функціонування стадії очищення до стиснення істотно важливе для підтримування якості продукту і забезпечення ефективності подальшої стадії очищення. Як показано на Фіг. 1, на стадії очищення до стиснення, попереднє очищення вихідного газоподібного CO2 виконують шляхом мокрого очищення (абсорбційні процеси). Попереднього очищення шляхом мокрого очищення досягають, використовуючи одну або декілька газопромивних колон і один або декілька реагентів. Взагалі, потік вихідного газу, що містить CO 2, спочатку приводять в контакт з водою в прямотечійному або протитечійному пристрої безпосереднього контакту. Вода виконує роль промивного реагенту, розчиняє розчинні домішки і виносить тверді частинки з потоком відходів. На цій стадії потрібна величезна однократна кількість промивної води, і утворюється великий потік рідких відходів, які треба обробляти. Якщо потік промивної води рециркулюють в замкненому циклі, концентрація домішок поступово наростає, і ефективність видалення знижується. Коли вода газопромивної колони вже абсорбувала всі домішки, кажуть, що вона насичена. Насичену воду треба зливати з газопромивної колони і замінювати чистою водою, щоб далі видаляти домішки. У рециркуляційній системі вода завжди насичена частково, так що необхідно дотримуватися балансу між підживленням свіжою водою і концентрацією домішок в СО2, що виходить з газопромивної колони. До типових домішок, що видаляються при промиванні водою, належать, наприклад, ацетальдегід, спирти, кетон, аміак і хлороводень (HCl). Для видалення кислих домішок, по потоку після газопромивної колони з водним зрошуванням застосовують газопромивні колони із зрошуванням водним лужним розчином. Карбонат натрію (Na2CO3) або гідроксид натрію (NaOH) дозують у водну циркулююче середовище з метою підтримування невеликої лужності. При мокрому лужному очищенні кислі домішки, такі як діоксид сірки (SO2) і HCl, нарівні з деякою кількістю сірководню (H 2S) і CO2, видаляються з утворенням водорозчинних сполук. Перманганат калію (KMnO4) є сильним окисником і здатний окиснювати ряд домішок до сполук, які розчинні або нерозчинні в розчині перманганату калію. Серед багатьох домішок, що окиснюються в газопромивних колонах із зрошуванням розчином KMnO 4, видалення оксидів азоту, особливо, є унікальним. До інших домішок, що видаляються, належать сполуки сірки і деякі сполуки, що надають запаху і смаку. Для підтримування високої ефективності газопромивні колони з перманганатним зрошуванням повинні функціонувати в лужних умовах. CO2 в потоку вихідного газу чинить на промивний розчин нейтралізуючу дію з утворенням карбонату і бікарбонату. У нейтральних умовах діоксид марганцю (MNO 2) випадає в осад, що створює серйозні експлуатаційні обмеження, оскільки утворюється осад на насадці газопромивної колони, і засмічуються компоненти колони. На ефективність газопромивних колон з перманганатним зрошуванням негативно впливає вихідна концентрація NOx. Часто продуктивність установок по виробництву CO 2 необхідно знижувати, коли концентрація NO x у вихідному газі перевищує проектний рівень. Також загальновідомо, що потрібне часте поточне обслуговування газопромивних колон з перманганатним зрошуванням, коли вміст NO x виходить за межі звичайного діапазону. На деяких виробничих підприємствах, що випробовують сплески концентрації оксидів азоту у вихідному газі, вимушені час від часу зупиняти роботу на декілька годин для видалення старого розчину перманганату калію і заміни його новим, або свіжим, розчином. Досить часто для поточного обслуговування газопромивних колон з перманганатним зрошуванням потрібно більше, ніж одна-дві зупинки на день. У деяких випадках виробники CO 2 знижують продуктивність установки, щоб збільшити час експлуатації газопромивних колон з перманганатним зрошуванням до наступної перезаправки. Очищення після стиснення в деякій мірі являє собою стадію тонкого очищення і складається, головним чином, з адсорбційних процесів, спрямованих на подальше зменшення вмісту домішок. Найчастіше використовувані адсорбційні шари містять оксид цинку (ZnO), оксид кремнію, оксид алюмінію і вуглець, здатні видалити множину різних домішок. Крім того, для видалення менш розчинних домішок може бути використано промивання водою при високому тиску. Деякі конфігурації процесу включають каталітичні реактори, в яких здійснюють перетворення домішок, що погано піддаються обробці. Адсорбційні шари здатні видаляти з вихідного газу одну або множину домішок або складові домішки. Шари ZnO, оксиду заліза (II), оксиду заліза (III) використовують для видалення H 2S, активований вугілля ефективно адсорбує такі домішки, як ацетальдегід, ароматичні вуглеводні і інші леткі вуглеводні. Шари оксиду кремнію ефективні для видалення води, оксигенатів, таких як спирти. Місткість шару активованого вугілля є функцією типу і концентрації домішки. Місткість даного шару також обмежується кількістю адсорбенту, яку він вміщає, отже, його 2 UA 112164 C2 5 10 15 20 25 30 35 40 45 50 55 60 використовують як шар тонкого очищення. Переважно видаляти як можна більше цих домішок на стадії очищення до стиснення, до того, як вихідний газ надійде в шар тонкого очищення. Навіть на шари, що піддаються регенерації, підвищення концентрації домішок впливає негативно, оскільки від кількості часу, за яку шар досягає насичення, залежить довжина робочого циклу. Цикл регенерації є складовою частиною збільшення вартості процесу, оскільки зв'язаний з підведенням енергії на нагрівання або стиснення. Наприклад, у випадку вуглецевих адсорбційних шарів потрібна велика кількість пари для підвищення температури шару до значення, при якому можливе видалення адсорбованих домішок. Часто виробники CO 2 випробовують незручності від «сплесків концентрації домішок», що перевищують проектну місткість шарів тонкого очищення, призначених для їх видалення. Отже, виробникам CO2 бажано видалити як можна більше домішок на стадії очищення до стиснення перед стадіями адсорбції і тонкого очищення. Газопромивну колону із зрошуванням окисником - ΚΜnO4 - звичайно вміщують по потоку після газопромивних колон з водним або лужним зрошуванням. Підвищення надійності окиснювального мокрого очищення буде сприяти не тільки зниженню кількості домішок завдяки хімічним процесам окиснення, але також буде являти собою додаткову стадію видалення розчинних домішок. Як указано вище, для окиснювального мокрого очищення в колоні із зрошуванням на водній основі використовують розчин KMnO4. KMnO4 є сильним окисником. Однак, окиснення відбувається в рідкій фазі і пов'язане з наступними проблемами. Для вступу в реакцію з KMnO 4 домішки, присутні в газовій фазі, спочатку треба розчинити. Деяким з цих домішок властива низька розчинність, і для ефективного перенесення через межу розділення газ-рідина потрібна велика площа газорідинного контакту. Велика частина газопромивних колон не забезпечує адекватного очищення під час сплесків концентрації домішок в ході функціонування. Присутній у вихідному газі CO2 нейтралізував лужність розчину KMnO4, що істотно знижує швидкість окиснення і ефективність видалення. Забруднюючі домішки, такі як H2S, DMS, COS, меркаптани, надають неприємного смаку і запаху, навіть коли присутні в дуже малих концентраціях. Отже, неспроможність окиснювального мокрого очищення є неприйнятною. В результаті осадження оксидів марганцю утворюється наліт на насадці абсорбційних колон, через що зменшується площа поверхні газорідинного контакту і, тим самим, колони стають менш ефективними і рентабельними. Короткий опис креслень Для більш повного розуміння варіантів здійснення даного винаходу можуть бути зроблені посилання на наступні креслення, що відповідають опису варіантів здійснення винаходу, на яких: На Фіг. 1 показані стадії процесу очищення і виробництва CO2 з потоку вихідного CO2. На Фіг. 2 показана відома стадія мокрого очищення вихідного газу на стадії очищення до стиснення Фіг. 1. На Фіг. 3 представлена газопромивна колона для очищення вихідного газу, що відповідає даному винаходу. На Фіг. 4 показана стадія очищення до стиснення, що використовує газопромивну колону, в якій застосовують озон, різних варіантів здійснення даного винаходу. Докладний опис винаходу На стадії окиснення домішки часто перетворюються в більш розчинну форму. У варіантах здійснення даного винаходу озон замінює KMnO4 в ролі окисника домішок. Наприклад, серед множини реакцій озону з різними домішками, окиснення оксидів азоту (NO і NO 2) приводить до утворення розчинних форм, а саме, триоксиду азоту (NO 3) і динітропентоксиду азоту (N2O5), які без великих зусиль можуть бути абсорбовані і затримані водним середовищем газопромивної колони, що знижує навантаження на розташоване далі по потоку обладнання тонкого очищення. Крім того, інші органічні і неорганічні забруднюючі домішки, особливо ті, які можуть надавати смаку і запаху, такі як H2S, DMS, COS, окиснюються і вимиваються або вимиваються і оксинюються. У варіантах здійснення даного винаходу (і) використовують озон (O 3) для окиснення домішок в газоподібному потоці і (іі) обробляють водні стоки озоном. У варіантах здійснення даного винаходу використовують ці дві технології, об'єднуючи їх на стадії мокрого очищення CO 2; вони застосовні для очищення CO2 або інших газів, призначених до використання, наприклад, в хімічній, фармацевтичній промисловості і у виробництві напоїв. Завдяки варіантам здійснення даного винаходу стадія очищення CO 2 до стиснення (попереднього очищення) процесу очищення і виробництва CO2 стає більш ефективною. В результаті підвищення ефективності і надійності абсорбційних процесів видалення забруднюючих домішок зменшується навантаження на стадію очищення після стиснення. 3 UA 112164 C2 5 10 15 20 25 30 35 40 45 50 55 60 Варіанти здійснення даного винаходу спрямовані на усунення недоліків газопромивних колон із зрошуванням окисником і підвищення загальної ефективності процесу абсорбції на стадії до стиснення. Варіантами здійснення даного винаходу забезпечується спосіб удосконалення стадії окиснювального мокрого очищення на стадії очищення CO 2 до стиснення. У варіантах здійснення винаходу також зменшені «сплески» концентрації домішок на шарах тонкого очищення. Озон є сильним окисником і з успіхом використовується для окиснення домішок, таких як NOx і елементарна ртуть (Hg), в газовій фазі. Озон, змішаний з потоком газу, що містить NO x, перетворює нерозчинні сполуки NO x в надзвичайно розчинний N2O5. Шляхом простого мокрого очищення з використанням води ці окиснені домішки видаляються. Однак, окиснення озоном тільки в газовій фазі, де присутня множина домішок, на які необхідно впливати, може бути недостатньо швидкою для певних процесів реакцією. Тобто, змішування озону з вихідним газом спричиняє розбавлення озону. При такій низькій концентрації озон може не вступати в реакцію з деякими з домішок в межах заданого проміжку часу. Деякі зі вказаних домішок при мокрому очищенні починають нагромаджуватися, досягаючи рівноважних концентрацій в промивному середовищі (або шарі), оскільки домішки не витрачаються. Дозування додаткової кількості озону в газову фазу з тим, щоб надлишок озону вбирався в газопромивної колоні і окиснював абсорбовані домішки у водному промивному середовищі, також може бути недостатньо ефективним. Отже, варіантами здійснення даного винаходу передбачається введення озону і в газову, і в рідку фазу. Озон є надзвичайно реакційноздатним і нестабільними газом; його проводять на місці використання по мірі необхідності як 2-18% ваг. в кисні або повітрі. Коли ці 2-18% ваг. озону в O2 приводять в безпосередній контакт з промивної рідиною, утворюється дуже сильне окиснювальне середовище, що перетворює домішки, які абсорбувалися і накопичилися в рідині або рідкому промивному середовищі. Однак, тільки мокре очищення озонованим водним середовищем може бути недостатньо ефективним для окиснення таких домішок, як NO x, в газовій фазі, оскільки NOx помірно розчинні в газовій фазі. Отже, варіантами здійснення даного винаходу забезпечується в один прийом і газофазне гомогенне окиснення озоном, і гетерогенне окиснення в рідкій фазі без збитку для ефективності. Ці варіанти здійснення винаходу скомпоновані на основі газопромивних колон, які або переважно використовуються в промисловості, або є на стадії очищення до стиснення. Для модернізації варіантами здійснення винаходу існуючих газопромивних колон може не потребуватися серйозної заміни обладнання. Звернемося до Фіг. 3, на якій показана насадкова газопромивна колона 10, в якій є реакційна камера 11, призначена для мокрого очищення вихідного газу в протитечійному режимі. Водне промивне середовище 12 знаходиться в збірнику 14, розташованому в нижній секції 16 колони 10. Картридж 17 з адсорбентом може розташовуватися в збірнику 14 в нижній секції 16. Картридж 17 може містити адсорбенти, що поглинають вимиті або окиснені забруднюючі домішки з промивного середовища 12. Картридж 17 може бути замінений новим картриджем зі свіжим адсорбентом, або картридж може бути вийнятий, а адсорбенти замінені або оновлені для повторного використання. Насосом 18 водне середовище 12 по трубопроводу 13, сполученому зі збірником 14, відводиться з нього і спрямовується по трубопроводу 19 у верхню секцію 20 колони, де розподіляється, наприклад, за допомогою розпилювального сопла 22, розподільної перегородки (не показана) або іншого належного внутрішнього пристрою з метою зрошування верхньої секції 20 насадки 24. Туманоуловлювач 21 проходить через весь внутрішній простір газопромивної колони 10 у верхній частині 20 між розпилювальним соплом 22 і верхом 23 колони 10. Водне середовище 12, розподілене по шару насадки 24, стікає вниз під дією сили тяжіння. Зволожена насадка в секції насадки 24 забезпечує поверхню необхідної площі для обміну домішками, тобто промивання, між вихідним газом 26, що подається в реакційну камеру 11 через вхідний отвір 27 газопромивної колони, розташований між нижньою частиною шару насадки 24 і збірником 14, і що переміщується по колоні 10 вгору від збірника 14, і водним середовищем, що поступово стікає вниз із секції насадки 24. Водне середовище 12, що збагачене домішками і вийшло з секції насадки 24, повертається у верхню частину збірника 14. У збірнику знаходиться рідкий промивний реагент, такий як, наприклад, карбонат натрію, каустична сода і т.д. У даному варіанті здійснення винаходу озон 28 в концентрації 2-18% ваг. подають під поверхнею 15 середовища 12 в збірнику 14. Озонові пухирці 30 підіймаються і частково розчиняються у водному середовищі 12, збагаченому домішками. Озонування в цій частині збірника 14 максимально збільшує ступінь окиснення домішок у водній фазі. Щонайменше одна 4 UA 112164 C2 5 10 15 20 25 30 35 40 45 50 55 60 перегородка 32 або множина перегородок розташовані в збірнику 14 в контакті зі середовищем 12, завдяки чому максимально збільшується час перебування або утримування озонованого водного середовища 12 в збірнику 14 перед тим, як воно буде рециркульовано, за допомогою трубопроводу 13, у верхню частину секції насадки 24. Перегородки 32 змінюють напрямок потоку водного середовища 12, яке, в іншому випадку, витікало б із збірника 14 відразу і безпосередньо в трубопровід 13. Система перегородок 32, що спрямовує потік, збільшує час перебування водного середовища 12, що містить озон, в збірнику 14 шляхом створення поршневого витікання водного середовища 12 замість зворотного змішування. Це приводить до зменшення змішування в області перегородок 32, так що озон переміщується разом з домішками або забруднюючими сполуками в середовищі 12 і, отже, рівномірно і більш передбачувано вступає в реакцію по всій площі потоку. Час перебування озону в середовищі 12 в ході такої поршневого витікання краще піддається регулюванню і оцінці. Дана конструкція дозволяє звести до мінімуму кількість розчиненого озону або пухирців озону, що відноситься середовищем 12 по трубопроводу 13, і десорбцію з водного потоку, що розпилюється у верхній частині насадкової колони 10, коли він вступає в контакт з вихідним газом 26, що подається в секцію насадки 24. Решта озону в формі пухирців вивільняється з водного середовища і змішується з основною частиною вихідного газу 26, що подається, під секцією насадки 24. Газова порожнина в секції насадки 24, як правило, складає від 60% до 95% загального об'єму, заповненого насадкою. Об'єм резервуара під секцією насадки 24 і газової порожнини в насадці забезпечує такий час перебування озону, який потрібен для реакції з домішками, такими як NO x, Hg, H2S і інш. в газі. Окиснення в газовій фазі починається, коли озонові пухирці 30 покидають поверхню 15 рідини і починають змішуватися з газом 26, що подається. Окиснення домішок в газовій фазі продовжується в просторі під секцією насадки і всередині неї. І гомогенне окиснення в газовій фазі, і абсорбція окиснених домішок водним середовищем одночасно відбуваються в секції насадки. Окиснення NOx у вихідному газі озоном може бути зведено до наступного. У ході першої реакції NO перетворюється в NO 2. У подальшій реакції озон додатково окиснює NO2 до N2O5. NO+O3NO2+O2 NO2+O3NO3+O2 NO2+NO3N2O5 N2O5 набагато краще розчинний, ніж NO2 і NO, і, отже, може бути без великих зусиль вимитий водою. N2O5+H2O2HNO3 0 Крім того, багато інших забруднюючих домішок, такі як елементарна ртуть Hg , також окиснюються. 0 2+ Hg +O3Hg +O2 Оксид сірки вступає в реакцію з водою з утворенням сірчистої кислоти. SO2+H2OH2SO3 Сірчиста кислота у водному середовищі легко окиснюється до сірчаної кислоти або сульфату-іона. H2SO3+O3H2SO4 Лужні реагенти, такі як NaOH і Na2CO3, можуть бути додані у водне середовище з метою підвищення ефективності і нейтралізації кислотних продуктів, що утворилася в ході окиснення. H2SO4+2NaOHNa2SO4+2H2O HNO3+NaOHNaNO3+H2O Вологий озон дуже реакційноздатний навіть в газовій фазі. Пахучі сполуки, такі як H2S і інші сполуки відновленої сірки, легко окиснюються озоном і в газовій фазі, і у водному середовищі з утворенням сульфатів. -2 -2 S +3O3SO3 +O2 -2 -2 SO3 +O3SO4 У збірнику 14 газопромивної колони озон розчиняється у водному середовищі, утворюючи гідроксил- (і пергідрокси-) радикали, які навіть більш реакційноздатні, ніж озон. Розчинений озон вступає в реакцію з вуглецьвмісними домішками і перетворює їх в більш стабільну форму. Зокрема, пахучі сполуки, захоплені водним середовищем, легко окиснюються розчиненим озоном. Окиснювальне мокре очищення дозволяє видалити з вихідного газу органічну сірку. Завдяки присутності озону в газовій фазі і промивання озонованим водним середовищем гинуть мікроби, відбувається дезінфекція газу 38, який пройшов обробку, що випускається через вихідний отвір 40 у верхній частині колони 10. Туманоуловлювач 21 коалесціює туман, що 5 UA 112164 C2 5 10 15 20 25 30 35 40 45 50 55 60 підіймається від розпилювального сопла 22, в краплі, які падають під дією сили тяжіння на шар насадки 24. Туманоуловлювач також запобігає унесенню рідини газом 38, що пройшов обробку, через вихідний отвір 40. Крім того, необхідний час перебування досить невеликий для того, щоб не було необхідності в яких-небудь істотних змінах конструкції газопромивної колони. Дійсно, існуючі системи витягання і очищення СО2 можуть бути модернізовані з використанням даної технології без модифікації конструкції газопромивної колони. Озон отримують на місці залежно від споживання в процесі. Обсяг виробництва озону може бути підвищений або знижений дуже швидко. Отже, за допомогою простої системи керування, використовуючи випереджувальне регулювання або сигнал зворотного зв'язку від потокових аналізаторів, можна керувати виробництвом озону залежно від концентрації домішок у вихідному газі і газі, який пройшов обробку, що виходить з системи мокрого очищення. Інша система із зворотним зв'язком може бути основана на концентрації залишкового озону в газі, який пройшов обробку. Потік 34 підживлювального водного середовища звичайно містить воду і такі реагенти, як каустична сода або карбонат натрію. Підживлювальні вода і реагент можуть бути додані потоком 35, що чергується, безпосередньо в збірник 14. Може бути передбачене наявність додаткових контрольно-вимірювальних приладів і обладнання (не показано), таких як датчик рН для зміни рН в збірнику 14, температурні датчики, датчики рівня рідини і т. д., призначеної для підтримування робочих параметрів системи в заданих діапазонах. Рециркульоване водне середовище 12 може потребувати охолоджування або нагрівання залежно від умов процесу. Випускна труба 36 для видалення небажаних домішок, як правило, сполучена з установкою для очищення стічних вод, де проводять додаткову обробку захоплених забруднюючих домішок. Клапани 37, 39 призначені для регулювання потоку розчину окисника по трубопроводу 19 і випускній трубі 36. Іншими словами, коли рідина в збірнику 14 насичується забруднюючими домішками, і її треба злити, відкривають клапан 37, тоді як клапан 39 закривають. Насичений потік потім може бути злитий у відходи. Закривання клапана 37 і відкривання клапана 39 забезпечує потік розчину окисника в сопло 22. Як альтернатива, клапан 39 може бути залишений частково відкритим весь час, доки система знаходиться в режимі безперервного виведення домішок. Взагалі, органіка може бути перетворена за допомогою анаеробного і аеробного розкладання. Нітрат з потоку, що випускається, може бути з успіхом використані в ході анаеробного розкладання для відновлення органічного вуглецю. Таким чином, завдяки окиснювальному мокрому очищенню з використанням озону спрощується видалення домішок і знижується навантаження на подальші процеси тонкого очищення на стадії очищення після стиснення. Багато інших лужних або лужноземельних металів (такі як гідроксиди і карбонати кальцію, магнію) можуть бути використані для мокрого очищення в поєднанні з особливими реагентами і/або адсорбентами, що зв'язують конкретні і окиснені забруднюючі домішки, що вимиваються у водній фазі. На Фіг. 4 показана стадія очищення СО2 до стиснення з використанням газопромивної колони з використанням O3 замість газопромивної колони з використанням KMnO 4, як на Фіг. 2. Варіанти здійснення винаходу можуть бути реалізовані в наступних діапазонах параметрів. - Температура вихідного газу 26, що надходить у вхідний отвір 27 газопромивної колони, може лежати в діапазоні від 4° до 60°C. - Тиск вихідного газу 26 на стадії очищення до стиснення може складати від 1 бар до 2 бар абс. - рН промивного або водного середовища 12 в ході мокрого очищення з окисником може складати від 2 до 11 при загальному вмісті розчинених твердих речовин в діапазоні від 0 до 10% вагу. - Реагентом, присутнім в промивної середовищі 12 з метою нейтралізації, може бути гідроксид, карбонат, бікарбонат лужного або лужноземельного металу або амонію або їх сумішшю. Хоча приведені вище технологічні параметри можуть бути використані для промислової експлуатації, даний процес також може бути реалізований з високою ефективністю за межами даного діапазону параметрів. Наприклад, описані вище спосіб і пристрій також можуть бути використані для мокрого очищення потоку CO2 з тиском більшим ніж 2 бар. Газопромивна колона 10 може бути використана разом з газопромивною колоною 50 з водяним зрошуванням і/або газопромивною колоною 60 з лужним зрошуванням; обидва ці типи відомі. Як показано на Фіг. 4, газопромивна колона 10 включає регулятор/аналізатор 44, сполучений з датчиком 46, що визначає склад газу 38, що пройшов обробку, і функціонально пов'язаний з подачею вихідного газу 26 і озону 28. У компонуванні, поданому на Фіг. 4, кількість 6 UA 112164 C2 5 10 15 20 25 30 35 озону, яку необхідна подати в збірник 14, пропорційна ступеню чистоти газу 38, який пройшов обробку, що виходить з газопромивної колони 10. Варіантами здійснення винаходу забезпечується: стійка і надійна окиснювальна система, що забезпечує сильніше окиснення ширшого набору домішок і в газовій (вихідний газ), і рідкій фазі (водне промивне середовище); окиснювальна система, швидко і ефективно реагуюча на різкі коливання концентрації домішок і пом'якшувальна небезпека перевантаження системи очищення після стиснення; мокре очищення з окисненням О 3, не зв'язане з функціональними проблемами, такими як засмічення виробничого обладнання; побічний продукт реакції в колоні (нітрат), який є корисним стоком для розкладання органічних домішок на установках по очищенню стічних вод; і рентабельний спосіб видалення домішок з використанням системи мокрого очищення, в якій для абсорбції домішок використовують воду або розчини вода/каустик, а не дорожчі розчини, такі як KMnO4. Варіанти здійснення даного винаходу можуть бути використані для обробки іншого вихідного газу, ніж діоксид вуглецю (СО2). Наприклад, варіанти здійснення даного винаходу можуть бути використані для обробки вихідного газоподібного потоку азоту (N2). Варіанти здійснення даного винаходу також можуть бути використані для очищення технологічного газу, що використовується у виробництві хімічних реагентів, або можуть бути використані в складі системи очищення газових викидів для видалення забруднюючих домішок з потоків димових газів перед їх скиданням в атмосферу. Варіанти здійснення винаходу можуть включати аналітичне обладнання і регулюючі пристрої для регулювання витрати озону і точки введення з метою приведення у відповідність з типом і концентрацією домішок. Варіанти здійснення винаходу можуть бути модернізовані для газопромивної колони з лужним зрошуванням, якщо в конфігурації установки відсутня газопромивна колона з KMnO4. Варіанти здійснення винаходу можуть бути використані з насадковою газопромивною колоною, тарілчастою колоною, розпилювальною колоною або пристроєм газорідинного контакту будь-якого іншого типу. До додаткових переваг даного винаходу належать підвищена ефективність мокрого очищення потоку технологічного газу; зменшення концентрації домішок в рідині збірника, тим самим, зниження навантаження на систему, що означає ефективніше мокре очищення вихідного потоку газу; обробка рідини з метою скорочення кількості стічних вод. Потрібно розуміти, що описані в цьому документі варіанти здійснення винаходу є тільки прикладами, і що фахівці в даній галузі можуть внести зміни і модифікації, що не виходять за межі суті і об'єму даного винаходу. Всі подібні зміни і модифікації передбачаються включеними в об'єм винаходу, що визначається прикладеною формулою. Крім того, всі описані варіанти здійснення винаходу не обов'язково є альтернативними, оскільки різні варіанти здійснення винаходу можуть бути об'єднані для досягнення необхідного результату. ФОРМУЛА ВИНАХОДУ 40 45 50 55 60 1. Пристрій для видалення забруднюючих домішок з потоку газу, що містить: контейнер з реакційною камерою всередині нього для прийому потоку газу; пристрій газорідинного контакту, розташований в реакційній камері; збірник, розташований в реакційній камері під пристроєм газорідинного контакту, при цьому в збірнику знаходиться рідкий промивний реагент; перший вхідний отвір, сполучений зі збірником, для подачі реакційноздатних елементів в рідкий промивний реагент, що знаходиться в збірнику, з метою отримання окиснювального розчину, при цьому перший вхідний отвір з'єднаний зі збірником нижче найвищої частини збірника; другий вхідний отвір, сполучений з реакційною камерою для подачі потоку газу в реакційну камеру між пристроєм газорідинного контакту і збірником; потокоспрямувальний пристрій, розташований в збірнику, для спрямування потоку рідкого промивного реагенту; підвідний трубопровід, перший кінець якого сполучений зі збірником, а другий кінець має вихідний отвір у сполученні з реакційною камерою над пристроєм газорідинного контакту з метою розподілу окиснювального розчину і забезпечення його контакту з пристроєм газорідинного контакту, потоком газу в реакційній камері і окиснювальним розчином в збірнику; та насос, сполучений з підвідним трубопроводом і призначений для відведення із збірника окислювального розчину, який буде розподілений біля вихідного отвору підвідного трубопроводу; 7 UA 112164 C2 5 10 15 20 25 30 35 40 причому вказаний пристрій газорідинного контакту оснащений зволоженим насадним шаром для забезпечення необхідної площі контакту для перерозподілу забруднюючих домішок між потоком газу і окислювальним розчином. 2. Пристрій за п. 1, що додатково містить картридж з адсорбентом, розташований в збірнику і призначений для адсорбції забруднюючих домішок з рідкого промивного реагенту. 3. Пристрій за п. 1, що додатково містить туманоуловлювач, розташований в реакційній камері над вихідним отвором підвідного трубопроводу і призначений для коалесціювання розподіленого окиснювального розчину в краплі, щоб вони вступали в контакт з пристроєм газорідинного контакту. 4. Пристрій за п. 1, що додатково містить третій вхідний отвір, сполучений зі збірником, для подачі додаткового промивного реагенту. 5. Пристрій за п. 1, в якому пристрій газорідинного контакту вибраний з шару насадки, тарілчастої колони і розпилювальної колони. 6. Пристрій за п. 1, в якому потокоспрямувальний пристрій включає щонайменше одну перегородку, виконану і розміщену в збірнику, для спрямування потоку окиснювального розчину так, щоб збільшити час перебування окиснювального розчину в збірнику. 7. Пристрій за п. 1, що додатково містить випускну трубу, сполучену з підвідним трубопроводом і призначену для видалення окиснювального розчину, насиченого забруднюючими домішками. 8. Пристрій за п. 1, в якому реакційноздатним елементом є озон. 9. Пристрій за п. 1, в якому потік газу містить діоксид вуглецю. 10. Спосіб видалення забруднюючих домішок з потоку газу, що включає: (a) введення потоку газу в реакційну камеру газопромивної колони, причому потік газу вводять в о о реакційну камеру з температурю від 4 С до 60 С та абсолютним тиском від 1 бар до 2 бар; (b) введення реакційноздатних елементів у рідку фазу збірника газопромивної колони нижче найвищої точки збірника і окиснення перших забруднюючих домішок реакційноздатними елементами у вказаній рідкій фазі, причому реакційноздатні елементи вибрані з гідроксидів, карбонатів, бікарбонатів лужних або лужноземельних металів і їх сумішей; (c) одержання окислювального розчину з вказаного окиснення на стадії (b), причому окислювальний розчин має рН від 2 до 11; (d) окиснення других забруднюючих домішок в газовій фазі потоку газу над збірником надлишком реакційноздатних елементів, що вивільняються з окиснювального розчину в збірнику; (e) окиснення і вимивання третіх забруднюючих домішок в пристрої газорідинного контакту, розташованому над потоком газу; при цьому (b)-(e) здійснюють одночасно, (f) спрямування потоку окислювального розчину у збірник за допомогою щонайменше однієї перегородки, підвищуючи час перебування окислювального розчину в збірнику, і (g) видалення окиснювального розчину зі збірника і видачу окислювального розчину в реакційну камеру над пристроєм газорідинного контакту. 11. Спосіб за п. 10, в якому реакційноздатним елементом є озон. 12. Спосіб за п. 10, в якому потік газу містить газ, вибраний з групи, що складається з діоксиду вуглецю, азоту, газу хімічної переробки і забруднених газоподібних відходів. 8 UA 112164 C2 9 UA 112164 C2 Комп’ютерна верстка А. Крулевський Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 10

ДивитисяДодаткова інформація

Назва патенту англійськоюGas stream purification apparatus and method

Автори англійськоюSuchak, Naresh, J., Finley, Steven

Автори російськоюСачек Нареш Дж., Финли Стивен

МПК / Мітки

МПК: B01D 53/00

Мітки: потоку, пристрій, газу, спосіб, очищення

Код посилання

<a href="https://ua.patents.su/12-112164-pristrijj-i-sposib-ochishhennya-potoku-gazu.html" target="_blank" rel="follow" title="База патентів України">Пристрій і спосіб очищення потоку газу</a>

Попередній патент: Комбінації, які містять заміщений n-(2-ариламіно)арилсульфонамід

Наступний патент: Пристрій та спосіб вирізання скляної панелі транспортного засобу

Випадковий патент: Глиновмісна суміш, спосіб формування гелю з використанням глиновмісної суміші, засіб гідроізоляції резервуарів, засіб ізоляції звалищ