Вироби з прищеплених співполімерів рvc, які не містять пластифікатора

Номер патенту: 112616

Опубліковано: 26.09.2016

Автори: Штурм Гаральд, ерке Ян-Штефан, Брицолара Давіде, Польте Дитер, Фішер Інґо, Штінекер Аксель

Формула / Реферат

1. Суміш, яка містить щонайменше два різних, одержаних способом емульсійної полімеризації прищеплених співполімери вінілхлориду, причому дані щонайменше два різних прищеплених співполімери містять основу для щеплення і прищеплювану співполімерну фазу, яка щонайменше частково складається з вінілхлориду, яка відрізняється тим, що прищеплені співполімери відрізняються процентним масовим розподілом основи для щеплення і прищеплюваної співполімерної фази, і при цьому у кожного прищепленого співполімеру температура склування Tg основи для щеплення нижча, ніж температура склування Tg прищеплюваної співполімерної фази.

2. Суміш за попереднім п., де щонайменше два різних прищеплених співполімери незалежно один від одного мають температуру склування Tg прищеплюваної співполімерної фази в області від більше 20 до 120 °C і/або температуру склування Tg основи для щеплення в області від -80 до 20 °C.

3. Суміш за одним з попередніх пп., де

a) щонайменше один з різних прищеплених співполімерів містить від 41 до 70 мас. % основи для щеплення і від 30 до 59 мас. % прищеплюваної співполімерної фази, відносно прищепленого співполімеру, і/або

b) щонайменше один з різних прищеплених співполімерів містить від 26 до 40 мас. % основи для щеплення і від 60 до 74 мас. % прищеплюваної співполімерної фази, відносно прищепленого співполімеру, і/або

c) при цьому щонайменше один з різних прищеплених співполімерів містить від 5 до 25 мас. % основи для щеплення і від 75 до 95 мас. % прищеплюваної співполімерної фази, з розрахунку на прищеплений співполімер.

4. Суміш за одним з попередніх пп., що містить

А) від 1 до 99 мас. %, відносно всієї суміші, прищепленого співполімеру вінілхлориду А, що містить від 30 до 59 мас. %, відносно прищепленого співполімеру вінілхлориду А, прищеплюваної співполімерної фази, щонайменше частково одержаної з вінілхлориду, з температурою склування Tg в області від більше 20 до 120 °C і від 41 до 70 мас. %, відносно прищепленого співполімеру вінілхлориду А, основи для щеплення з температурою склування Tg в області від -80 до 20 °C, і/або

B) від 1 до 99 мас. %, відносно всієї суміші, прищепленого співполімеру вінілхлориду В, що містить від 60 до 74 мас. %, відносно прищепленого співполімеру вінілхлориду В, прищеплюваної співполімерної фази, щонайменше частково одержаної з вінілхлориду, з температурою склування Tg в області від більше 20 до 120 °C і від 26 до 40 мас. %, відносно прищепленого співполімеру вінілхлориду В, основи для щеплення з температурою склування Tg в області від -80 до 20 °C, і/або

C) від 1 до 99 мас. %, відносно всієї суміші, прищепленого співполімеру вінілхлориду С, що містить від 75 до 95 мас. %, відносно прищепленого співполімеру вінілхлориду С, прищеплюваної співполімерної фази, щонайменше частково одержаної з вінілхлориду, з температурою склування Tg в області від більше 20 до 120 °C і від 5 до 25 мас. %, відносно прищепленого співполімеру вінілхлориду С, основи для щеплення з температурою склування Tg в області від -80 до 20 °C, і

D) від 0 до 75 мас. %, відносно всієї суміші, інших компонентів,

причому в суміші повинні міститися щонайменше два згаданих в А), В) і С) прищеплених співполімери, і при цьому сума компонентів з А), В) і С) становить щонайменше 25 мас. %, а сума компонентів з А), В), С) і D) становить 100 мас. %.

5. Суміш за одним з попередніх пп., де відповідні основи для щеплення одного або двох, або всіх різних прищеплених співполімерів вінілхлориду одержані співполімеризацією сполук вінілу.

6. Суміш за одним з попередніх пп., де відповідні прищеплювані співполімерні фази одного або двох, або всіх різних прищеплених співполімерів вінілхлориду одержані з від 60 до 100 мас. % вінілхлориду і з від 0 до 40 мас. % інших полімеризованих вінілових сполук.

7. Суміш за одним з попередніх пп., де відповідні основи для щеплення одного або двох, або всіх різних прищеплених співполімерів вінілхлориду є зшитими і, необов'язково, при цьому відповідні прищеплювані співполімерні фази одного або двох, або всіх різних прищеплених співполімерів вінілхлориду є зшитими.

8. Суміш за одним з попередніх пп., одержувана способом, що включає стадії:

a) для кожного з різних прищеплених співполімерів вінілхлориду одержують основу для щеплення за допомогою полімеризації, при цьому за допомогою вибору застосовуваних мономерів встановлюють температуру склування Tg основи для щеплення,

b) на кожну одержану на стадії а) основу для щеплення за допомогою емульсійної полімеризації прищеплюють відповідну співполімерну фазу з утворенням відповідних латексів прищеплених співполімерів вінілхлориду, при цьому за допомогою вибору застосовуваних мономерів і необов'язково співмономерів встановлюють температуру склування Tg відповідних прищеплюваних співполімерних фаз, і за допомогою вибору відповідних умов полімеризації встановлюють середній розмір частинок кожного прищепленого співполімеру вінілхлориду нижче 300 нм,

c) відділення відповідних прищеплених співполімерів вінілхлориду у вигляді твердих речовин від відповідних латексів,

d) змішування відповідних твердих речовин прищеплених латексів вінілхлориду з утворенням суміші за одним з попередніх пп.

9. Спосіб одержання суміші, що містить щонайменше два різних одержаних емульсійною полімеризацією прищеплених співполімери вінілхлориду, причому дані щонайменше два різних прищеплених співполімери містять основу для щеплення і прищеплювану співполімерну фазу, яка щонайменше частково складається з вінілхлориду, що включає стадії:

a) для кожного з різних прищеплених співполімерів вінілхлориду одержують основу для щеплення за допомогою полімеризації, при цьому за допомогою вибору застосовуваних мономерів встановлюють температуру склування Tg основи для щеплення, і

b) на кожну одержану на стадії а) основу для щеплення прищеплюють за допомогою емульсійної полімеризації співполімерну фазу з утворенням латексів прищеплених співполімерів вінілхлориду, при цьому за допомогою вибору застосовуваних мономерів і необов'язково прищеплюваних співмономерів встановлюють температуру склування Tg відповідних прищеплюваних співполімерних фаз таким чином, щоб температура склування Tg відповідних основ для щеплення була нижчою, ніж температура склування Tg відповідних прищеплюваних співполімерних фаз, і при цьому за допомогою вибору відповідних умов полімеризації середній розмір частинок кожного прищепленого співполімеру вінілхлориду встановлюють нижче 300 нм, і

c) відділення відповідних прищеплених співполімерів вінілхлориду у вигляді твердих речовин з відповідних латексів прищеплених співполімерів вінілхлориду, і

d) змішування відповідних твердих речовин прищеплених співполімерів вінілхлориду і необов'язково інших компонентів з утворенням суміші,

причому різні прищеплені співполімери вінілхлориду одержують таким чином, що вони відрізняються процентним масовим розподілом прищеплюваної співполімерної фази і основи для щеплення.

10. Спосіб за п. 9, де на стадії b) співполімерну фазу за допомогою емульсійної полімеризації прищеплюють із застосуванням щонайменше одного емульгатора, при цьому, переважно, попередньо завантажують від 60 до 100 мас. % емульгатора відносно загальної кількості емульгатора.

11. Спосіб за одним з пп. від 9 до 10, де температура полімеризації при одержанні кожної основи для щеплення знаходиться в області від 20 до 90 °C.

12. Спосіб за одним з пп. від 9 до 11, де температура полімеризації при одержанні кожної прищеплюваної співполімерної фази знаходиться в області від 45 до 90 °C.

13. Виріб, одержаний із застосуванням суміші за одним з пп. від 1 до 8 або суміші, одержаної способом за одним з пп. від 9 до 12.

14. Виріб за п. 13, де виріб має пропускання щонайменше 65 % і/або каламутність найбільше 60 %.

15. Застосування суміші за одним з пп. від 1 до 8 або суміші, одержаної способом за одним з пп. від 9 до 12, для встановлення ступеня пластичності виробів з PVC.

16. Застосування суміші за одним з пп. від 1 до 8 або суміші, одержаної способом за одним з пп. від 9 до 12, для одержання виробів, переважно для одержання плівок за допомогою екструдування і/або каландрування або для одержання формованих виробів за допомогою екструдування або відливання під тиском.

Текст

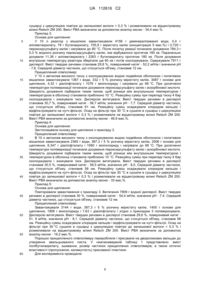

Реферат: Винахід стосується суміші прищеплених співполімерів вінілхлориду, а також способу одержання таких прищеплених співполімерів вінілхлориду і їх сумішей. Крім того, винахід стосується формованих виробів, одержаних із застосуванням суміші за винаходом. UA 112616 C2 (12) UA 112616 C2 UA 112616 C2 5 10 15 20 25 30 35 40 45 50 55 Винахід стосується суміші прищеплених співполімерів вінілхлориду, а також способу одержання таких прищеплених співполімерів вінілхлориду і їх сумішей. Крім того винахід стосується формованих виробів, одержаних із застосуванням сумішей за винаходом. Пластифікований полівінілхлорид (PVC) не належить до групи термопластичних еластомерів (TPE), хоча він має властивості TPE (PVC-Handbook, Charles Е. Wilkes, James W. Summers, Charles Anthony Daniels - 2005, Seite 14). Внаслідок вигідної вартості сировини, різноманітності можливостей переробки і хороших властивостей продуктів пластифікований полівінілхлорид займає особливе положення серед термопластичних еластомерів. Пластифікований PVC внаслідок утворення мікрокристалів і дипольної взаємодії між хлором і атомами водню має дуже хорошу еластичність і міцність на розрив. За допомогою вмісту пластифікатора в PVC можна дуже просто регулювати твердість і еластичність продукту. Для переробника це є великою перевагою в галузі логістики, оскільки з невеликої кількості вихідних речовин можна одержати велику кількість продуктів. Як єдиний недолік можна розглядати здатність низькомолекулярного пластифікатора до міграції. Через міграцію пластифікатора матеріал стає крихким, що веде до погіршення механічних властивостей. Вже багато років застосовують різні олігомерні і полімерні пластифікатори, які внаслідок високої молекулярної маси мають незначну тенденцію до міграції або зовсім не мають тенденції до міграції (Domininghaus - Kunststoffe, 7., neu bearbeitete і erw. Auflage 2008). Відомими прикладами є співполімери, що мають склад: етилен-вінілацетат-вінілхлорид (EVA-VC), етилен® вінілацетат (EVA, Levapren ), акрилонітрил-бутадієн (NBR), стирол-бутадієн (SBR), етиленвінілацетат-монооксид вуглецю (Eivaloyо), стирол-бутадієн-стирол (SBS, Kratonо) й інш. Високомолекулярні пластифікатори змішують з PVC або в ході суспензійної полімеризації прищеплюють до PVC. Ці продукти застосовують тільки при особливих вимогах (еластичність на холоді, низька міграція, стійкість до жирів, й інш.), оскільки інакше переважають недоліки, такі як, наприклад, недостатня пластифікація, складна переробка, поганий опір розростанню тріщин й інш. Як особливо великий недолік розглядають те, що формовані вироби, які одержують з суміші PVC і більшості полімерних пластифікаторйв (еластомерів), непрозорі. Описані в рівні техніки і одержані емульсійним або суспензійним способом прищеплені співполімери PBA-g-PVC (РВА-прищеплений ПВХ) можна переробити тільки в просвічувані або непрозорі формовані вироби. Зшитий складний ефір поліакрилової кислоти (PAE) можна застосовувати для поліпшення ударної в'язкості твердих PVC (EP 0472852). У DE 3803036 описаний суспензійний спосіб, за допомогою якого можна одержувати PVC із вмістом 65 мас.% зшитого PAE. Даний продукт можна застосовувати як модифікатор ударної міцності або як полімерний пластифікатор для PVC. У EP 0647663 описаний спосіб одержання термопластичного еластомерного прищепленого співполімеризату PVC зі зшитими поліакрилатами як основи для щеплення. У даній роботі немає даних про прозорість або розмір частинок прищепленого співполімеризату. У DE 10121580 описаний спосіб одержання PVC із вмістом еластомеру до 80 мас. %. У випадку еластомеру мова йде про зшитий бутиловий складний поліефір акрилової кислоти, який в ході емульсійної полімеризації був прищеплений вінілхлоридом. У переважному варіанті здійснення спочатку одержують зшитий латекс полібутилакрилату з діаметром частинок 205 нм. Зшитий латекс полібутилакрилату завантажують на другу стадію і прищеплюють вінілхлоридом. Латекс ядро-оболонка осаджують і сушать. Завдяки осадженню при залишковому вмісті вінілхлориду від 5 до 10 мас.%, таким чином одержаний модифікатор має перевагу, яка полягає в тому, що при переробці суспензійного PVC (S-PVC), із вмістом приблизно 10 мас.% модифікатора за винаходом, дуже швидко утворюється пластифікована маса. Ця перевага важлива тільки для екструдування твердих PVC з високою продуктивністю, коли застосовують лише невелику кількість прищеплених співполімерів для того, щоб поліпшити ударну міцність. У рівні техніки як єдиний відомий спосіб одержання прозорих модифікованих складним ефіром поліакрилової кислоти виробів зі PVC способом екструдування, відливання під тиском, каландрування, описане застосування прищеплених співполімерів, які містять певну частину полістиролу в поліакрилатній фазі. Вміст полістиролу вирівнює внаслідок його вищого показника 20 заломлення (nD =1,60) різницю в показниках заломлення полібутилакрилату і PVC (Domininghaus - Kunststoffe, 7., neu bearbeitete і erw. Auflage 2008, Kapitel 2.1.2.2.1 Erhohung der Schlagzahigkeit - Polyacrylate als Modifiziermittel fur transparente PVC-Artikel, Seite 372). Внаслідок високої температури склування полістиролу цей принцип придатний тільки для твердих PVC, оскільки вміст полістиролу знижує пластифікуючу дію поліакрилатів. Крім того, через вміст полістиролу стійкість до УФ випромінювання і атмосферостійкість виробів з PVC погіршуються. 1 UA 112616 C2 5 10 15 20 25 30 35 40 45 50 55 60 Тому в основі даного винаходу лежить задача запропонувати матеріали без додавання зовнішнього пластифікатора з різною твердістю (від твердості за Шором А 70 до твердості за Шором D 80) на основі вінілхлориду, які можна переробляти в плівки і формовані вироби (при необхідності прозорі) з термопластичними, еластомерними властивостями. Об'єктом даного винаходу є суміш, що містить щонайменше два одержаних способом емульсійної полімеризації прищеплених співполімери вінілхлориду, при цьому щонайменше два різних прищеплених співполімери містять основу для щеплення і прищеплювану співполімерну фазу, яка щонайменше частково складається з вінілхлориду, яка відрізняється тим, що прищеплені співполімери відрізняються процентним масовим розподілом основи для щеплення і прищеплюваної співполімерної фази, і при цьому у будь-якого прищепленого співполімеру температура склування Tg основи для щеплення нижча, ніж температура склування Tg прищеплюваної співполімерної фази. Перевага прищеплених співполімерів за винаходом полягає в тому, що суміші прищеплених співполімерів, які містять різні частинки м'якої основи для щеплення, можна переробляти в плівки і формовані вироби з різною твердістю. Внаслідок цього з двох прищеплених співполімерів з різним вмістом PBA дуже просто завдяки зміні співвідношення компонентів суміші можна одержати формовані вироби, твердість яких можна встановлювати в широкій області. Несподіваною перевагою суміші за винаходом виявилося те, що разом з цим можна одержувати прозорі плівки і формовані вироби з різною твердістю. Ця перевага важлива, оскільки пресована пластина, яку одержують з суміші прозорого прищепленого співполімеру з гомополімером PVC, є непрозорою. У переважному варіанті здійснення даного винаходу щонайменше два різних прищеплених співполімери незалежно один від одного мають температуру склування Tg прищеплюваної співполімерної фази в області від 20 до 120 °C і/або температуру склування Tg основи для щеплення в області від -80 до 20 °C. У переважному варіанті здійснення даного винаходу температура склування Tg прищеплюваної співполімерної фази знаходиться в області від 40 до 90 °C. У переважному варіанті здійснення Tg основи для щеплення знаходиться в області від 60 до -20 °C. Tg прищеплюваної співполімерної фази і основи для щеплення залежать від складу застосовуваних мономерів. В іншому переважному варіанті здійснення даного винаходу a) щонайменше один з різних прищеплених співполімерів містить від 41 до 70 мас.% основи для щеплення і від 30 до 59 мас.% прищеплюваної співполімерної фази відносно прищепленого співполімеру, і/або b) щонайменше один з різних прищеплених співполімерів містить від 26 до 40 мас.% основи для щеплення і від 60 до 74 мас.% прищеплюваної співполімерної фази відносно прищепленого співполімеру, і/або с) щонайменше один з різних прищеплених співполімерів містить від 5 до 25 мас.% основи для щеплення і від 75 до 95 мас.% прищеплюваної співполімерної фази відносно прищепленого співполімеру. Особливо переважними є суміші, які містять A) від 1 до 99 мас.%, відносно всієї суміші, прищепленого співполімеру вінілхлориду А, що містить від 30 до 59 мас.%, відносно прищепленого співполімеру вінілхлориду А, прищеплюваної співполімерної фази, щонайменше частково одержаної з вінілхлориду, з температурою склування Tg в області від 20 до 120 °C, і від 41 до 70 мас.%, відносно прищепленого співполімеру вінілхлориду А, основи для щеплення з температурою склування Tg в області від -80 до 20 °C, і/або B) від 1 до 99 мас.%, відносно всієї суміші, прищепленого співполімеру вінілхлориду В, що містить від 60 до 74 мас.%, відносно прищепленого співполімеру вінілхлориду В, прищеплюваної співполімерної фази, щонайменше частково одержаної з вінілхлориду, з температурою склування Tg в області від 20 до 120 °C, і від 26 до 40 мас.%, відносно прищепленого співполімеру вінілхлориду В, основи для щеплення з температурою склування Tg в області від -80 до 20 °C, і/або C) від 1 до 99 мас.%, відносно всієї суміші, прищепленого співполімеру вінілхлориду С, що містить від 75 до 95 мас.%, відносно прищепленого співполімеру вінілхлориду С, прищеплюваної співполімерної фази, щонайменше частково одержаної з вінілхлориду, з температурою склування Tg в області від 20 до 120 °C, і від 5 до 25 мас.%, відносно прищепленого співполімеру вінілхлориду С, основи для щеплення з температурою склування Tg в області від -80 до 20 °C, і D) від 0 до 75 мас.%, відносно всієї суміші, інших компонентів, при цьому повинні міститися щонайменше два із згаданих в А), В) і С) прищеплених співполімерів і при цьому сума компонентів А), В) і С) становить щонайменше 25 мас.%, а сума компонентів А), В), С) і D) становить 100 мас.%. 2 UA 112616 C2 5 10 15 20 25 30 35 40 45 50 55 У рамках даного винаходу відповідну основу для щеплення одного або двох або всіх різних прищеплених співполімерів вінілхлориду можна одержати співполімеризацією сполук вінілу. Прищеплені співполімери вінілхлориду одержують емульсійним способом. У переважному варіанті здійснення відповідну прищеплювану співполімерну фазу одного або двох або всіх різних прищеплених співполімерів вінілхлориду одержують з від 60 до 100 мас.%, переважно від 80 до 100 мас.% вінілхлориду і з від 0 до 40 мас.%, переважно від 0 до 20 мас.% інших полімеризованих сполук вінілу. В іншому переважному варіанті здійснення відповідну основу для щеплення одного або двох або всіх різних прищеплених співполімерів вінілхлориду зшивають і, необов'язково, відповідну прищеплювану співполімерну фазу одного, або двох або всіх різних прищеплених співполімерів вінілхлориду зшивають. Крім того, в систематичних дослідженнях було виявлено, що розмір частинок і зшивання одержаних емульсійним способом прищеплених співполімерів мають великий вплив на прозорість одержаних з них формованих виробів. Завдяки зниженню діаметра частинок прищепленого співполімеризату зі зшитою основою для щеплення і незшитою оболонкою щеплення або зі зшитою основою для щеплення і зшитою оболонкою щеплення, нижче визначеного значення прозорість одержаних з нього пресованих пластин сильно поліпшується. Об'єктом даного винаходу також є суміші, які можна одержати способом, який включає стадії: a) для кожного з різних прищеплених співполімерів вінілхлориду одержують основу для щеплення полімеризацією, при цьому за допомогою вибору застосовуваних мономерів встановлюють температуру склування Tg основи для щеплення, b) На кожну одержану на стадії a) основу для щеплення способом емульсійної полімеризації прищеплюють відповідні співполімерні фази з утворенням відповідних латексів прищеплених співполімерів вінілхлориду, при цьому за допомогою вибору застосовуваних мономерів і необов'язково співмономерів встановлюють температуру склування Tg відповідних прищеплюваних співполімерних фаз, і при цьому за допомогою вибору відповідних умов полімеризації середній розмір частинок кожного прищепленого співполімеру вінілхлориду встановлюють нижче 300 нм, переважно нижче 200 нм, особливо переважно нижче 150 нм, і особливо переважно нижче 100 нм, c) відділення відповідних прищеплених співполімерів вінілхлориду у вигляді твердої речовини від відповідних латексів, d) змішування відповідних твердих речовин прищеплених співполімерів вінілхлориду з утворенням суміші згідно з одним з попередніх пп. Крім того, об'єктом даного винаходу є спосіб одержання суміші, що містить щонайменше два різних одержаних емульсійною полімеризацією прищеплених співполімери вінілхлориду, при цьому кожний з щонайменше двох різних прищеплених співполімерів містить основу для щеплення і прищеплювану співполімерну фазу, що щонайменше частково складається з вінілхлориду, що включає стадії: a) для кожного з різних прищеплених співполімерів вінілхлориду полімеризацією одержують основу для щеплення, при цьому за допомогою вибору застосовуваних мономерів встановлюють температуру склування Tg основи для щеплення, і b) на кожну одержану на стадії a) основу для щеплення за допомогою емульсійної полімеризації прищеплюють співполімерну фазу з утворенням латексу прищепленого співполімеру вінілхлориду, при цьому за допомогою вибору застосовуваних мономерів і необов'язково співзастосовуваних мономерів температуру склування Tg кожної прищеплюваної співполімерної фази встановлюють таким чином, що температура склування Tg відповідних основ для щеплення нижче, ніж температура склування Tg відповідних прищеплюваних співполімерних фаз і при цьому за допомогою вибору відповідних умов полімеризації середній розмір частинок кожного прищепленого співполімеру вінілхлориду встановлюють нижче 300 нм, переважно нижче 200 нм, особливо переважно нижче 100 нм, і особливо переважно нижче 100 нм, і c) відділення відповідних прищеплених співполімерів вінілхлориду у вигляді твердих речовин з відповідних латексів прищеплених співполімерів вінілхлориду, і d) змішування відповідних твердих прищеплених співполімерів вінілхлориду і необов'язково інших компонентів з утворенням суміші, при цьому різні прищеплені співполімери вінілхлориду одержують таким чином, що вони відрізняються процентним масовим розподілом прищеплюваної співполімерної фази і основи для щеплення. 3 UA 112616 C2 5 10 15 20 25 30 35 40 45 50 55 Емульсійну полімеризацію переважно проводять напівбезперервним способом. При одержанні основи для щеплення можна завантажувати попередньо або частинами додавати в процесі воду, ініціатори, мономери, емульгатори й інші допоміжні речовини. У переважному варіанті здійснення попередньо завантажують воду і всю кількість емульгатора, а мономери, а також ініціатори дозують. Швидкість додавання при дозуванні встановлюють згідно зі швидкістю перетворення. Тривалість полімеризації встановлюють за допомогою кількості ініціатора, що застосовується від однієї до трьох годин. Після закінчення полімеризації основу для щеплення відділяють і застосовують для одержання прищеплених співполімерів. Вінілхлорид і необов'язково інші полімеризуючі сполуки вінілу додають протягом від 10 хв до 180 хв. У переважному варіанті здійснення кількість VC (вінілхлориду) ділять на завантажувану попередньо кількість і кількість, що додається. При цьому від 5 до 20 частин VC завантажують попередньо (при пуску), полімеризують до падіння тиску і починають дозування кількості VC, що залишилася. Температуру підбирають таким чином, щоб встановилося бажане значення К. Для того, щоб прискорити полімеризацію, паралельно дозують ініціатор. Можна додавати емульгатор для того, щоб підвищити стабільність дисперсії. Вміст твердої речовини в полімеризованій дисперсії знаходиться в області від 20 до 60 мас.% і переважно від 30 до 55 мас.%. Придатними сполуками вінілу для основи для щеплення є, наприклад, складні ефіри акрилової кислоти або складні ефіри метакрилової кислоти (скорочено: складний ефір (мет)акрилової кислоти). Також як сполуки вінілу можна застосовувати бутадієн, 2-хлорбутадієн, 1-бутен, ізопрен, вініліденхлорид, вінілацетат, вінілалкіловий простий ефір, й інш. Для щеплення переважно застосовувати тільки вінілхлорид. Однак також можна піддавати гомо- або співполімеризації застосовувати складні ефіри, які одержані при етерифікації (мет)акрилових кислот і мають від одного до 12 атомів С в алкільному ланцюгу лінійних, розгалужених або циклічних спиртів, такі як, наприклад, метилакрилат, етилакрилат, пропілакрилат, бутилакрилат, трет-бутилакрилат, пентилакрилат, ізопентилакрилат, циклогексилакрилат, етилгексилакрилат, метилметакрилат, етилметакрилат, пропілметакрилат, бутилметакрилат, трет-бутилметакрилат, пентилметакрилат, ізопентилметакрилат, етилгексилметакрилат, циклогексилметакрилат, й інш. На стадії b) способу за винаходом співполімерну фазу прищеплюють звичайно із застосуванням щонайменше одного емульгатора за допомогою емульсійної полімеризації, при цьому переважно від 60 до 100 мас.% емульгатора відносно всієї кількості емульгатора завантажують попередньо. Температура полімеризації при одержанні будь-якої основи для щеплення звичайно знаходиться в області від 20 до 90 °C, переважно від 60 до 85 °C. Температура полімеризації при одержанні будь-якої прищеплюваної співполімерної фази звичайно знаходиться в області від 45 до 90 °C, переважно від 55 до 75 °C. Придатними іонними емульгаторами є алкілсульфонати, арилсульфонати, алкілсульфати, сульфати алкілових простих ефірів, солі жирних кислот, діарилсульфонати, й інш. Крім того, можна застосовувати неіонні емульгатори, такі як, наприклад, прості алкільні ефірні спирти, що мають від двох до 20 атомів С в алкільному ланцюгу і від одного до 20 елементів етиленгліколю, жирні спирти, й інш. самостійно або в комбінації з іонними емульгаторами. Загальна кількість емульгатора знаходиться в області від 0,1 до 5 мас.% відносно кількості застосовуваних мономерів. Придатним ініціатором є водорозчинний пероксид, який самостійно утворює радикали при термічному розкладанні, або який розкладається в комбінації з відновником і необов'язково каталізатором. Кількість ініціатора, що застосовується згідно з досвідом, знаходиться в області від 0,01 до 0,5 мас.% відносно кількості застосовуваних мономерів. У переважному варіанті здійснення даного винаходу розмір частинок прищеплених співполімерів встановлюють нижче 300 нм, переважно 200 нм, особливо переважно нижче 150 нм, і найбільш переважно нижче 100 нм, а основу для щеплення зшивають за допомогою співполімеризації з одним або декількома різними мономерами, які містять два або більше не зв'язаних один з інших етиленових ненасичених подвійних зв'язків. Необов'язково також можна додатково прищеплювану співполімерну фазу зшивати в ході співполімеризації з одним або декількома різними мономерами, які містять два або більше не зв'язаних один з іншим етиленових ненасичених подвійних зв'язків. В іншому переважному варіанті здійснення даного винаходу a) основа для щеплення і оболонка щеплення незшиті або b) основа для щеплення незшита, а оболонка щеплення зшита. Відносно прозорості в даному варіанті здійснення даного винаходу розмір частинок 4 UA 112616 C2 5 10 15 20 25 30 35 40 45 50 55 прищеплених співполімерів може бути будь-яким, оскільки розмір частинок має лише другорядний вплив на прозорість одержаних з прищеплених співполімерів формованих виробів. Придатними сполуками для зшивання є діалілфталат, алілметакрилат, алілакрилат, етиленглікольдиметакрилат, пропіленглікольдиметакрилат, бутиленглікольдіакрилат, триметиленглікольдіакрилат, гліцидилметакрилат, гліцидилакрилат й інш. У способі за винаходом в ході емульсійної полімеризації одержують латекс, який містить прищеплений співполімер вінілхлориду. У цьому випадку тверду речовину відділяють або додаванням електроліту, коагуляцією і механічними способами відділення, таким як фільтрацією, декантуванням, центрифугуванням латексу з подальшимсушінням, або за допомогою розпилювального сушіння. Об'єктом даного винаходу також є переробка суміші за винаходом з прищеплених співполімерів вінілхлориду, які відрізняються вмістом м'якої основи для щеплення, у вироби або, відповідно, в формовані вироби з термопластичними еластомерними властивостями і, необов'язково, хорошою прозорістю. Переважні вироби за винаходом мають пропускання щонайменше 65%, переважно щонайменше 75%, і особливо переважно щонайменше 85%, і/або значення каламутності найбільше 60, переважно найбільше 50, і особливо переважно найбільше 40. Об'єктом даного винаходу також є застосування суміші за винаходом для регулювання ступеня пластичності виробів з PVC, а також застосування описаних вище сумішей для одержання виробів, переважно для одержання плівок способами екструдування і/або каландрування або для одержання формованих виробів способами екструдування або відливання під тиском. У наступних прикладах описаний спосіб за винаходом одержання прищеплених співполімерів вінілхлориду з високою прозорістю. Приклади Приклад 1 Основа для щеплення: У 10 л реактор з охолоджуваною водою подвійною оболонкою і оснащений лопатевою мішалкою завантажували 1166 г демінералізованої води, 68,6 г бутилакрилату, 3088 г 1 % розчин міристату калію і 0,63 г пероксидсульфату калію і нагрівали до 80 °C. Після початку реакції починали дозування 686 г 0,3 % водного розчину пероксидсульфату калію, яке відбувалося протягом 180 хв. Паралельно дозували 1990 г бутилакрилату протягом 180 хв. Після дозування внутрішню температуру реактора зберігали ще 60 хв і потім охолоджували. Одержували 6894 г дисперсії із вмістом твердих речовин 30 мас.%, поверхневим натягом - 51,6 мН/м і значенням рН - 7,6. Середній діаметр частинок, що стосується об'єму, становив 12 нм. Прищеплений співполімер: В 10 л автоклав високого тиску з охолоджуваною водою подвійною оболонкою і лопатевою мішалкою завантажували 124 г води, 1937 г 1 % розчину міристату калію, 3500 г основи для щеплення і 1283 г вінілхлориду і нагрівали до 68 °C. При досягненні температури полімеризації починали дозування пероксидсульфату калію і аскорбінової кислоти. Швидкість дозування підбирали таким чином, щоб різниця між внутрішньою температурою і температурою в оболонці становила приблизно 10 °C. Реакційну суміш при перепаді тиску 4 бар охолоджували і знижували тиск. Дисперсію витягували. Вміст твердих речовин в дисперсії становив 31,3 мас.%, поверхневий натяг - 56,6 мН/м, значення рН - 8,3. Середній діаметр частинок, що стосується об'єму, становив 68 нм. Реакційну суміш осаджували хлоридом кальцію і відфільтровували на нутч-фільтрі. Осад на фільтрі при 30 °C в сушили в сушарці з циркуляцією повітря до залишкової вологи < 0,3 % і розмелювали на відцентровому млині Retsch ZM 200. Вміст PBA визначили за допомогою аналізу кисню - 48,6 мас.%. Приклад 2 Основа для щеплення: Основу для щеплення одержували згідно з прикладом 1. Одержували 6936 г дисперсії із вмістом твердих речовин 30 мас.%, поверхневим натягом - 49 мН/м і значенням рН - 7,5. Середній діаметр частинок, що стосується об’єму, становив 14 нм. Прищеплений співполімер: Завантажували 407 г води, 2471 г 1 % розчину міристату калію, 2330 г основи для щеплення і 1633 г вінілхлориду і полімеризували згідно з прикладом 1. Дісперсію витягували. Вміст твердих речовин в дисперсії становив 30,1 %, поверхневий натяг - 57,8 мН/м, значення рН - 8,8. Середній діаметр частинок, що стосується об’єму, становив 64 нм. Реакційну суміш осаджували хлоридом кальцію і відфільтровувати на нутч-фільтрі. Осад на фільтрі при 30 °C в сушили в 5 UA 112616 C2 5 10 15 20 25 30 35 40 45 50 55 60 сушарці з циркуляцією повітря до залишкової вологи < 0,3 % і розмелювали на відцентровому млині Retsch ZM 200. Вміст PBA визначили за допомогою аналізу кисню - 34,4 мас.%. Приклад 3: Основа для щеплення: У 10 л реактор з мішалкою завантажували 4156 г демінералізованої води, 0,4 г алілметакрилату, 78 г бутилакрилату, 705,9 г міристату калію (концентрація 5 мас.%) і 0,720 г пероксидсульфату калію і нагрівали до 80 °C. Після початку реакції починали дозування 784,3 г 0,3 % водного розчину пероксидсульфату калію, яке відбувалося протягом 180 хв. Паралельно дозували 11,36 г алілметакрилату і 2263 г бутилакрилату протягом 180 хв. Після дозування внутрішню температуру реактора зберігали ще 60 хв і потім охолоджували. Одержували 7911 г дисперсії. Вміст твердих речовин становив 29,8 %, поверхневий натяг - 52,2 мН/м і значення рН - 7,6. Середній діаметр частинок, що стосується об'єму, становив 12 нм. Прищеплений співполімер: У 10 л автоклав високого тиску з охолоджуваною водою подвійною оболонкою і лопатевою мішалкою завантажували 1367 г води, 332 г 5 % розчину міристату калію, 3087 г основи для щеплення, 4,32 г діалілфталату і 1076 г вінілхлориду і нагрівали до 68 °C. При досягненні температури полімеризації починали дозування пероксидсульфату калію і аскорбінової кислоти. Швидкість дозування підбирали таким чином, щоб різниця між внутрішньою температурою і температурою в оболонці становила приблизно 10 °C. Реакційну суміш при перепаді тиску 4 бар охолоджували і знижували тиск. Дисперсію витягували. Вміст твердих речовин в дисперсії становив 30,7 %, поверхневий натяг - 56,7 мН/м, значення pH - 7,7. Середній діаметр частинок, що стосується об'єму, становив 61 нм. Реакційну суміш осаджували хлоридом кальцію і відфільтровувати на нутч-фільтрі. Осад на фільтрі при 30 °C в сушили в сушарці з циркуляцією повітря до залишкової вологи < 0,3 % і розмелювали на відцентровому млині Retsch ZM 200. Вміст PBA визначили за допомогою аналізу кисню - 46,9 мас.%. Приклад 4: Основа для щеплення: Застосовували основу для щеплення з прикладу 3. Прищеплений співполімер: В 10 л автоклав високого тиску з охолоджуваною водою подвійною оболонкою і лопатевою мішалкою завантажували 2365 г води, 387,3 г 5 % розчину міристату калію, 2506 г основи для щеплення, 6,347 г діалілфталату і 1580 г вінілхлориду і нагрівали до 68 °C. При досягненні температури полімеризації починали дозування пероксидсульфату калію і аскорбінової кислоти. Швидкість дозування підбирали таким чином, щоб різниця між внутрішньою температурою і температурою в оболонці становила приблизно 10 °C. Реакційну суміш при перепаді тиску 4 бар охолоджували і знижували тиск. Дисперсію витягували. Вміст твердих речовин в дисперсії становив 30,5 %, поверхневий натяг - 58,5 мН/м, значення рН - 8,0. Середній діаметр частинок, що стосується об'єму, становив 58 нм. Реакційну суміш осаджували хлоридом кальцію і відфільтровувати на нутч-фільтрі. Осад на фільтрі при 30 °C в сушили в сушарці з циркуляцією повітря до залишкової вологи < 0,3 % і розмелювали на відцентровому млині Retsch ZM 200. Вміст PBA визначили за допомогою аналізу кисню - 33 мас.%. Приклад 5: Основа для щеплення: Повторювали завантаження з прикладу 3. Витягання 7909 г водної дисперсії. Вміст твердих речовин в дисперсії становив 30 %, поверхневий натяг - 54,4 мН/м, значення рН - 7,4. Середній діаметр частинок, що стосується об'єму, становив 12 нм. Прищеплений співполімер: Завантажували 3144 г води, 387,3 г 5 % розчину міристату калію, 1400 г основи для щеплення, 1906 г вінілхлориду і 7,63 г діалілфталату і згідно з прикладом 3 полімеризували. Дисперсію витягували. Вміст твердих речовин в дисперсії становив 29,6 %, поверхневий натяг 51, 9 мН/м, значення рН - 8,1. Середній діаметр частинок, щостосується об'єму, становив 56 нм. Реакційну суміш осаджували хлоридом кальцію і відфільтровувати на нутч-фільтрі. Осад на фільтрі при 30 °C сушили в сушарці з циркуляцією повітря до залишкової вологи < 0,3 % і розмелювали на відцентровому млині Retsch ZM 200. Вміст PBA визначили за допомогою аналізу кисню - 19,2 мас.%. Порошок прищепленого співполімеру переробляли і пресували на двороликових вальцах до утворення звальцьованого листа. У нижченаведеній таблиці 1 представлено: вміст полібутилакрилату, зшивання, розмір частинок прищеплених співполімерів, а також оптичні властивості (пропускання, каламутність) пресованої пластини. Для експеримента проводили: 6 UA 112616 C2 5 10 15 20 25 30 35 40 45 50 55 Визначення розміру частинок: Розподіл розмірів частинок вимірювали за допомогою пристрою Microtrac Blue-Wave серії S 3500 фірми Particle-Metrix. Допустима область вимірювання знаходиться в області від 0,01 до 2000 мкм. Для вимірювання проводили стандартну процедуру для дисперсій, метою якою є забезпечення певних фізичних властивостей дисперсії. Перед вимірюванням додавали три краплини Hellmanexо фірми Hellmanex-Analytics за допомогою 3 мл одноразової піпетки до демінералізованої води у відділенні циркуляції. Чистоту вимірювальної системи перевіряли нульовим вимірюванням. Обережно додавали дисперсію у відділення для зразків доти, поки не був досягнутий коефіцієнт завантаження приблизно 0,004. Як правило, це становило від 1 до 2 краплин дисперсії. Тривалість вимірювання становила 30 сек. Обробка одержаних даних відбувалася автоматично. Застосовували середній діаметр частинок, що стосується об'єму. Двороликові вальці (включаючи умови переробки і рецептуру) Для визначення механічних значень і оптичних властивостей необхідно одержати зразок. Одержання звальцьованного листа відбувалося за наступних умов. Рецептура (змішування шпателем) 100 на 100 частин полімеру 1,5 на 100 частин BaZn-стабілізатора (Baerostab UBZ 171) 3,0 на 100 частин епоксидованої соєвої олії (Edenol D 81) 0,1 на 100 частин ізотридецилстеарату (Loxiol G 40) 0,2 на 100 частин високомолекулярного багатокомпонентного складного ефіру (Loxiol G 72) 0,1 на 100 частин стеарату кальцію (Ceasit SW) Вальці (Schwabenthan) Матеріал вальців: хромована поверхня Діаметр вальців: 150 мм Передаточне число: 17/21 1/хв Температура вальців: 140 °C Тривалість вальцювання: 5 хв Здійснення: Порошкову композицію для утворення суцільної маси (листа) вміщували на вальці. Після утворення листа, лист 3 хв "нарізували" і "повертали". Потім встановлювали зазор між вальцями 1,1 мм і лист ще 2 хв без нарізання і повертання пластифікували на вальцях. Після заданої тривалості вальцювання витягували звальцьований лист. Прес 30 т лабораторний прес (Werner & Pfleiderer URH 30) Площа преса: 350 350 мм Прокладка преса: хромована поверхня Рама преса: 220 220 1,0 мм Здійснення: Для одержання пресованої пластини попередньо виготовлений звальцьований лист нарізували відповідно до застосовуваного розміру рамки, вміщували в рамку і разом з прокладкою преса, що утворює зовнішню поверхню, вміщували в лабораторний прес. При вказаних нижче умовах лист формували в пресовану пластину. Температура пресування: 150 °C Нижній тиск пресування: 30 бар Тривалість пресування при нижньому тиску: 2 хв Верхній тиск пресування: 200 бар Тривалість пресування при верхньому тиску: 3 хв Температура кінцевого формування: 40 °C Тиск охолоджування: 200 бар Тривалість охолоджування приблизно 8 хв Пропускання і каламутність (розсіювання при великих кутах) Для оцінки прозорості плівки одержували два значення: - Загальне пропускання (тут: "пропускання"), яке являє собою відношення прохідного світла до падаючого світла і залежить від поглинаючих властивостей, а також від стану поверхні - Розсіяння на великі кути (каламутність), яке є мірою для каламутності. Вимірювання: Вимірювання пропускання, а також визначення розсіювання на великі кути виготовленої на вальцях/пресі заготовки відбувалося за допомогою пристрою для вимірювання прозорості HazeGuard Dual фірми Byk-Gardner. 7 UA 112616 C2 5 Аналізований зразок освітлювали перпендикулярно і вимірювали світло, яке проходить, фотоелектричним способом у вбудованій сфері. При цьому вимірювали перпендикулярно прохідне світло для оцінки пропускання, а також світло, що розсівається під кутом 2° до осі опромінення, для оцінки помутніння (каламутність). Вимірювання проводили згідно з ISO 13468, тим самим забезпечивши однакові умови вимірювання при калібруванні і при вимірюванні. Таблиця 1 Огляд експериментальних прикладів і одержаних з них пресованих пластин Товщина Твердість Твердість Приклад Частка PBA Microtrac Пресованої Пропускан- Каламутза Шором за Шором Примітка патенту (мас.%) MV (нм) Пластини ня, % ність А D (мм) Приклад Основа 48,6 68 88 28 1,46 84,7 11,2 1 для щеплення і оболонка Приклад 31,4 64 53 1,46 77,2 36,5 щеплення 2 незшиті Приклад Основа 46,9 61 85 26 1,50 84 13,2 3 для щеплення Приклад 33 58 97 46 1,68 80,7 6,92 і оболонка 4 щеплення зшиті і Приклад 19,2 56 97 59 1,74 74,8 9,08 TGV

ДивитисяДодаткова інформація

Назва патенту англійськоюPlasticizer-free article made of pvc graft copolymers

Автори англійськоюBrizzolara, Davide, Fischer, Ingo, Gehrke, Jan-Stephan, Polte, Dieter, Stieneker, Axel, Sturm, Harald

Автори російськоюБриццолара Давидэ, Фишер Инго, Герке Ян-Штэфан, Польтэ Дитэр, Штинекер Аксэль, Штурм Харальд

МПК / Мітки

МПК: C08F 2/22, C08F 265/04, C08L 51/00

Мітки: містять, пластифікатора, співполімерів, вироби, прищеплених, рvc

Код посилання

<a href="https://ua.patents.su/12-112616-virobi-z-prishheplenikh-spivpolimeriv-rvc-yaki-ne-mistyat-plastifikatora.html" target="_blank" rel="follow" title="База патентів України">Вироби з прищеплених співполімерів рvc, які не містять пластифікатора</a>

Попередній патент: 5-гетерил-1,2,4,-триазол-3-тіоли, що проявляють протигрибкову активність

Наступний патент: Установка для одержання йодвмісних добавок до раціону харчування

Випадковий патент: Роликовий транспортер