Смуга з алюмінієвого сплаву, спосіб її одержання та застосування

Номер патенту: 115233

Опубліковано: 10.10.2017

Автори: Гюссген Олаф, Бьогерсхаузен Дітер, Шварц Йохен, Керніг Бернхард, Блєхер Аксель, Еккхард Катрін

Формула / Реферат

1. Смуга або лист з алюмінієвого сплаву, одержана гарячою та/або холодною прокаткою з алюмінієвого сплаву типу АА 5182, АА 6ххх або АА 8ххх, яка відрізняється тим, що збільшення ΔL значення світлості L* готової прокатаної смуги з алюмінієвого сплаву після знежирення за допомогою лужного травильного засобу і наступного кислотного промивання смуги з алюмінієвого сплаву при вимірюванні колірності поверхні в колірному просторі СІЕ L*a*b* з виключенням прямого відбиття при геометрії спостереження 45º/0° при застосуванні стандартного світла типу D65 і куті спостереження 10° порівняно з її світлістю в забрудненому мастильно-охолоджувальною рідиною стані перевищує 5 одиниць.

2. Смуга або лист з алюмінієвого сплаву за пунктом 1, яка відрізняється тим, що смуга виконана з алюмінієвого сплаву типу АА5182, і при вимірюванні колірності її поверхні в колірному просторі СІЕ L*a*b* з виключенням прямого відбиття при геометрії спостереження 45º/0° при застосуванні стандартного світла типу D65 і куті спостереження 10° її світлість L* перевищує 40 одиниць.

3. Смуга або лист з алюмінієвого сплаву за пунктом 1 або 2, яка відрізняється тим, що смуга з алюмінієвого сплаву піддана проміжному та/або остаточному відпалюванню.

4. Смуга або лист з алюмінієвого сплаву за будь-яким з пунктів 1-3, яка відрізняється тим, що смуга з алюмінієвого сплаву має товщину від 0,05 мм до 0,9 мм.

5. Смуга або лист з алюмінієвого сплаву за будь-яким з пунктів 1-4, яка відрізняється тим, що поверхня цієї знежиреної смуги з алюмінієвого сплаву пасивована та/або лакована.

6. Спосіб одержання смуги з алюмінієвого сплаву, зокрема смуги з алюмінієвого сплаву за будь-яким з пунктів 1-5, в якому смугу виготовляють з алюмінієвого сплаву типу АА5182, АА 6ххх або АА 8ххх і піддають принаймні холодній прокатці з використанням мастильно-охолоджувальної рідини, який відрізняється тим, що прокатану смугу з алюмінієвого сплаву піддають знежиренню з використанням водно-лужного травильного засобу, а потім кислотному промиванню, причому водно-лужний травильний засіб містить такі компоненти: щонайменше 1,5-3 мас. % суміші, що складається з 5-40 мас. % триполіфосфату натрію, 3-10 мас. % глюконату натрію, 3-8 мас. % неіонних та аніонних поверхнево-активних речовин, причому натрієвий луг додають до водного розчину до досягнення концентрації натрієвого лугу 0,2-2,5 мас. %.

7. Спосіб за пунктом 6, який відрізняється тим, що водно-лужний засіб містить 0,5-70 мас. % карбонату натрію, переважно 30-70 мас. % карбонату натрію.

8. Спосіб за пунктом 6 або 7, який відрізняється тим, що смугу з алюмінієвого сплаву під час або після прокатки піддають проміжному або остаточному відпалюванню.

9. Спосіб за будь-яким з пунктів 6-8, який відрізняється тим, що тривалість перебування смуги з алюмінієвого сплаву в знежирювальному засобі встановлюють у діапазоні від 1 до 8 с, переважно від 2 до 6 с.

10. Спосіб за будь-яким з пунктів 6-9, який відрізняється тим, що температуру знежирювального засобу встановлюють у діапазоні від 65 до 75 °С.

11. Спосіб за будь-яким з пунктів 6-10, який відрізняється тим, що кислотне промивання здійснюють використанням азотної або сірчаної кислоти.

12. Спосіб за будь-яким з пунктів 6-11, який відрізняється тим, що після знежирення і промивання здійснюють пасивування поверхні.

13. Спосіб за будь-яким із пунктів 6-11, який відрізняється тим, що смугу з алюмінієвого сплаву після знежирення лакують.

14. Застосування смуги з алюмінієвого сплаву за будь-яким з пунктів 1-5 для виготовлення упаковок, банок, кришок для банок, блістерних упаковок, слухових вікон, планок жалюзі та панелей, комбінованих матеріалів, кришок клапанних тарілок і контейнерів.

Текст

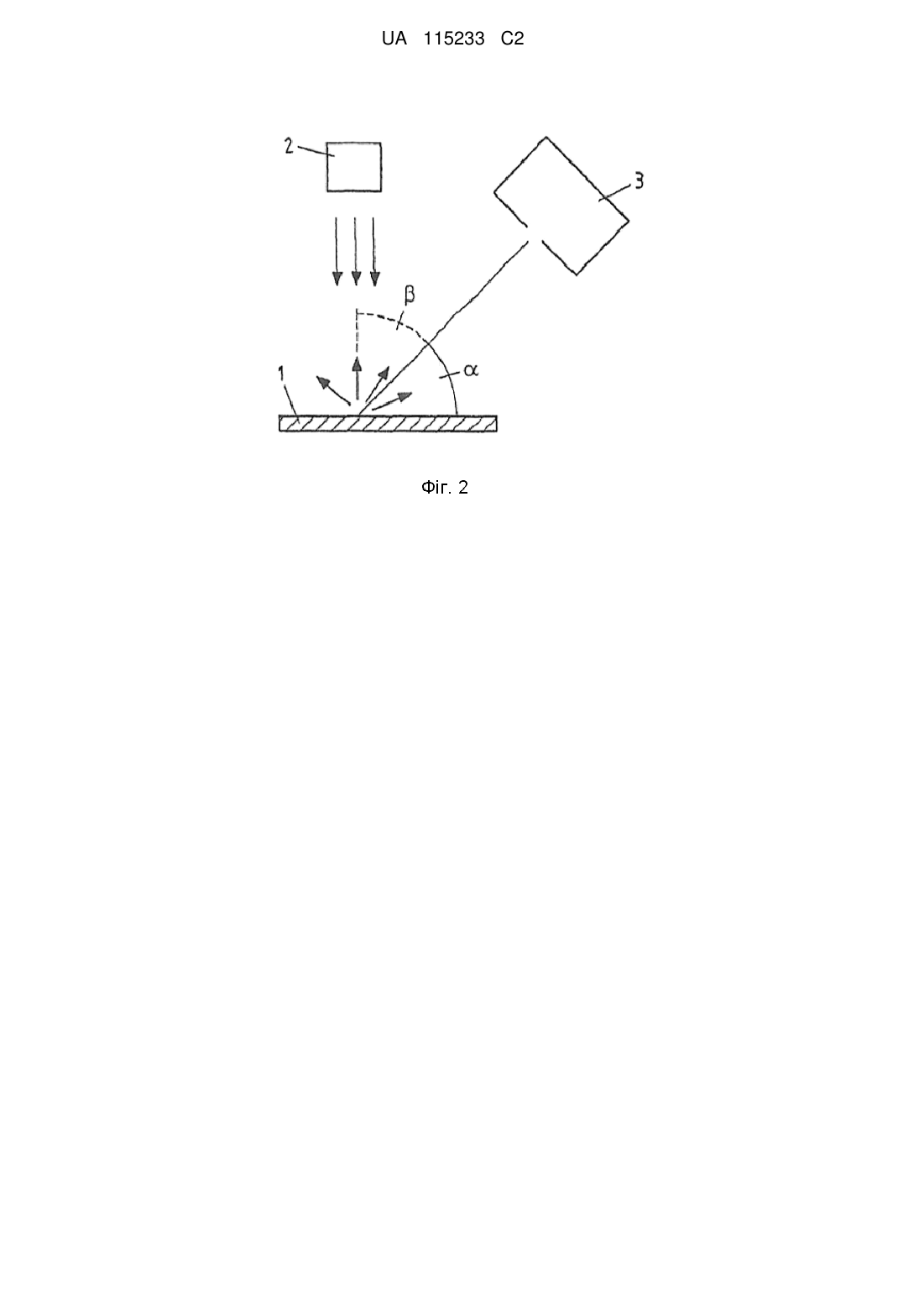

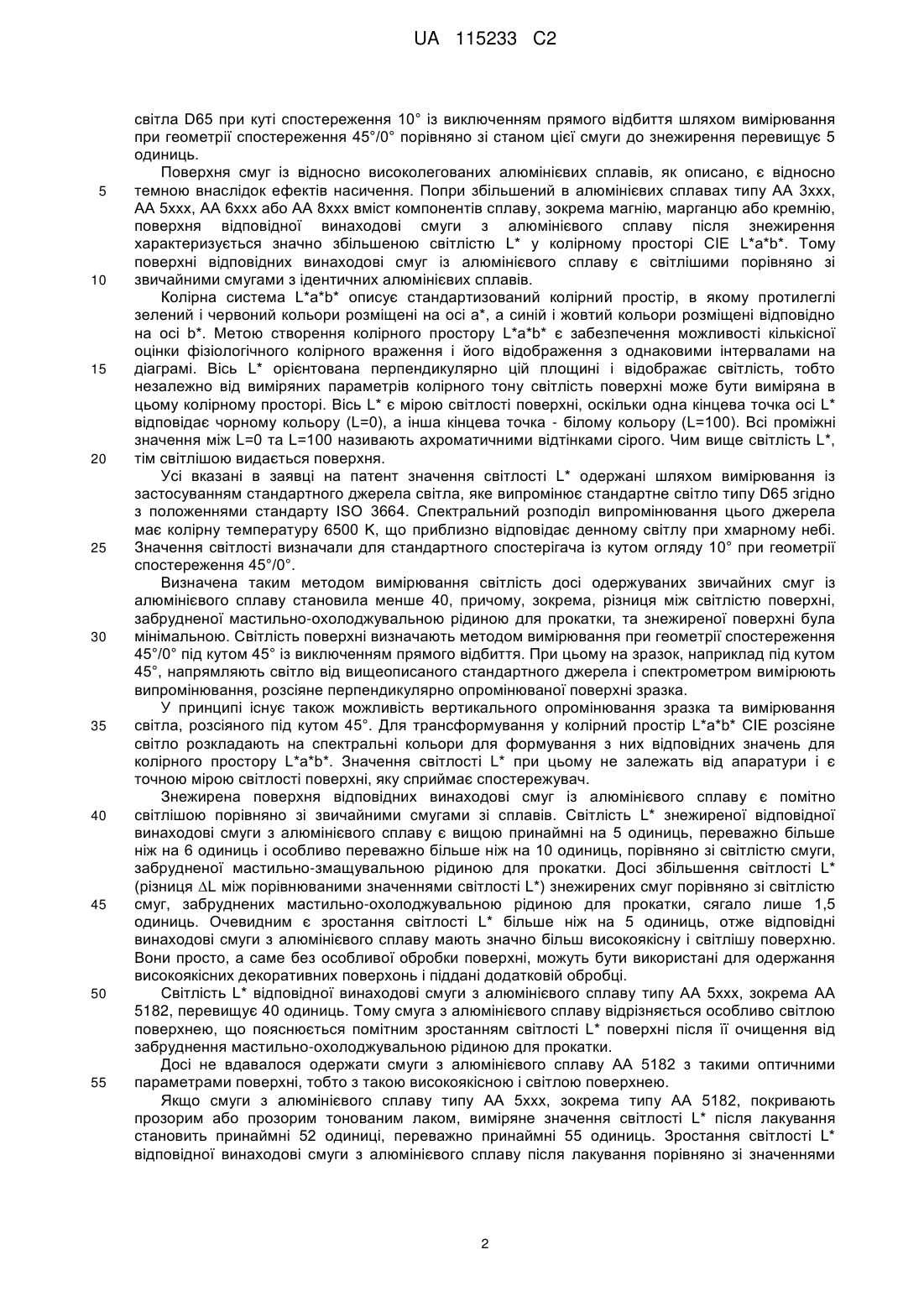

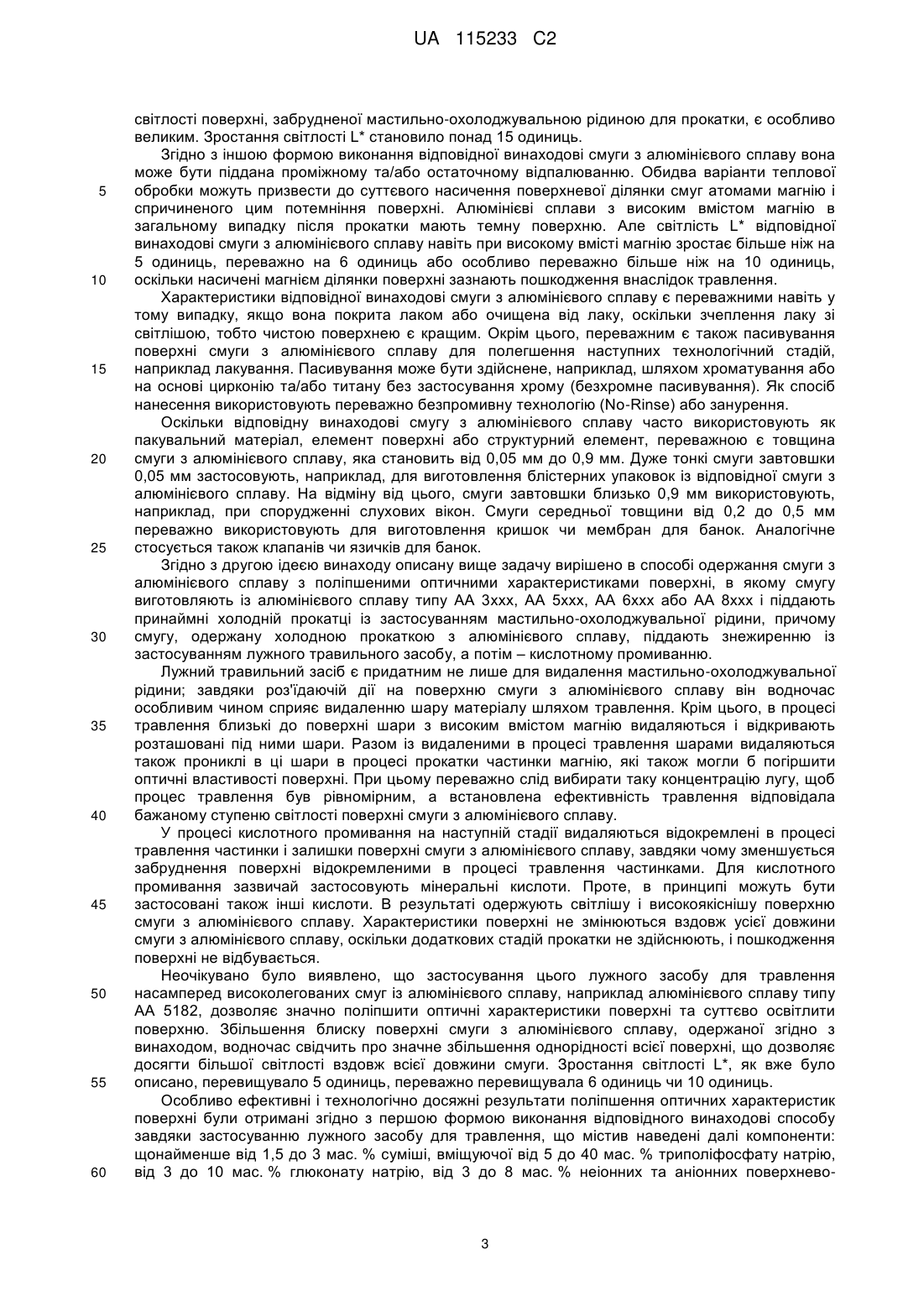

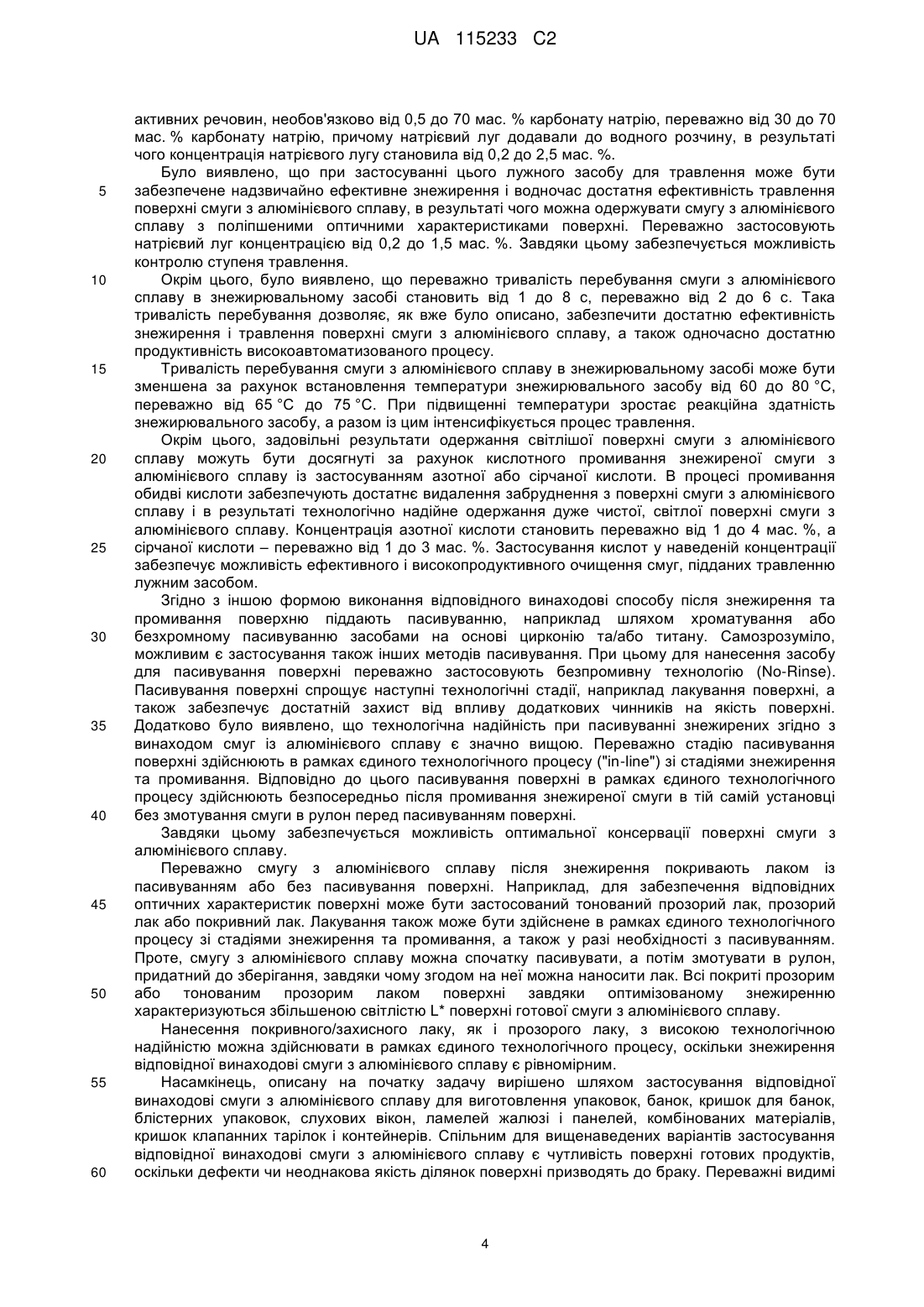

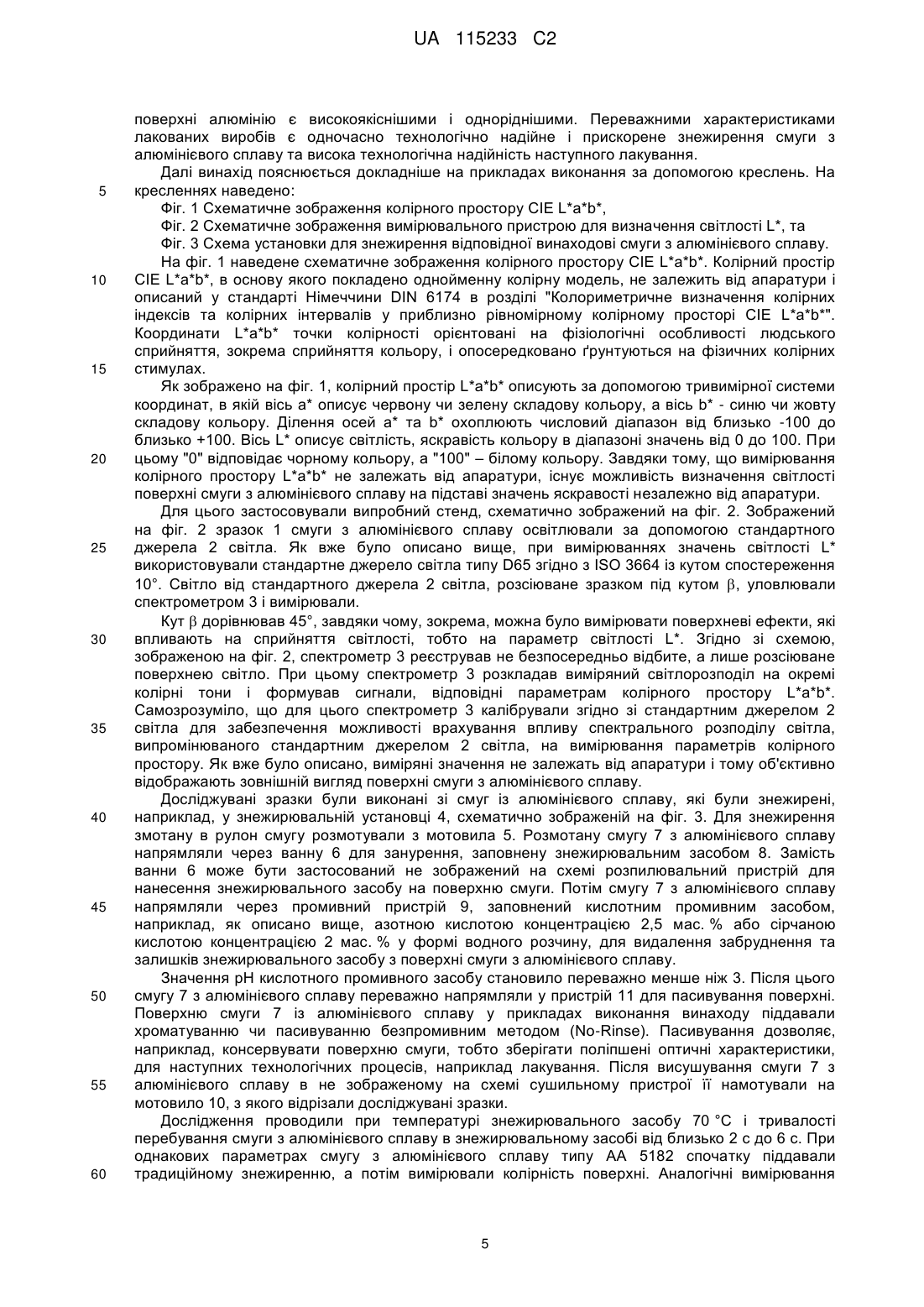

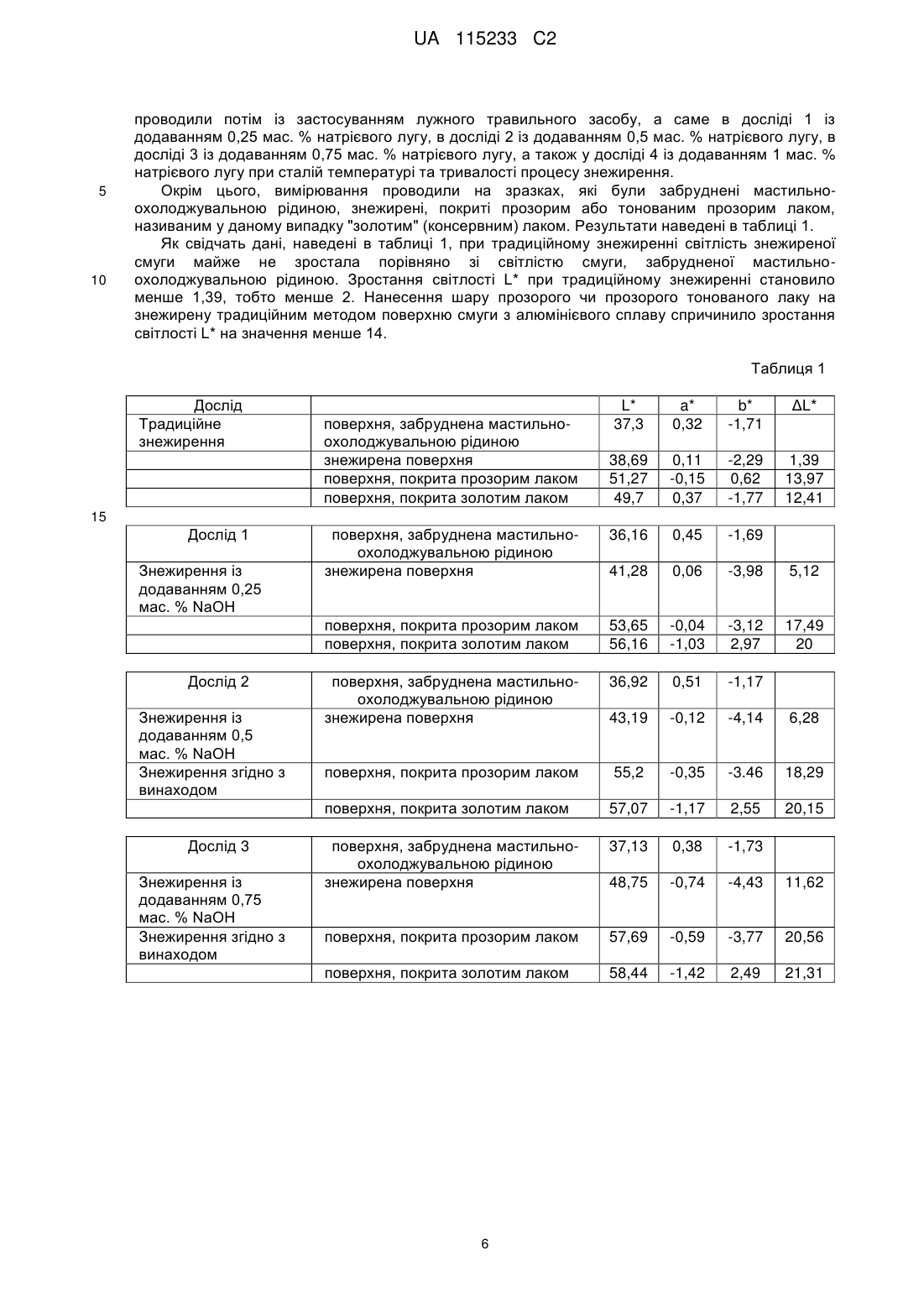

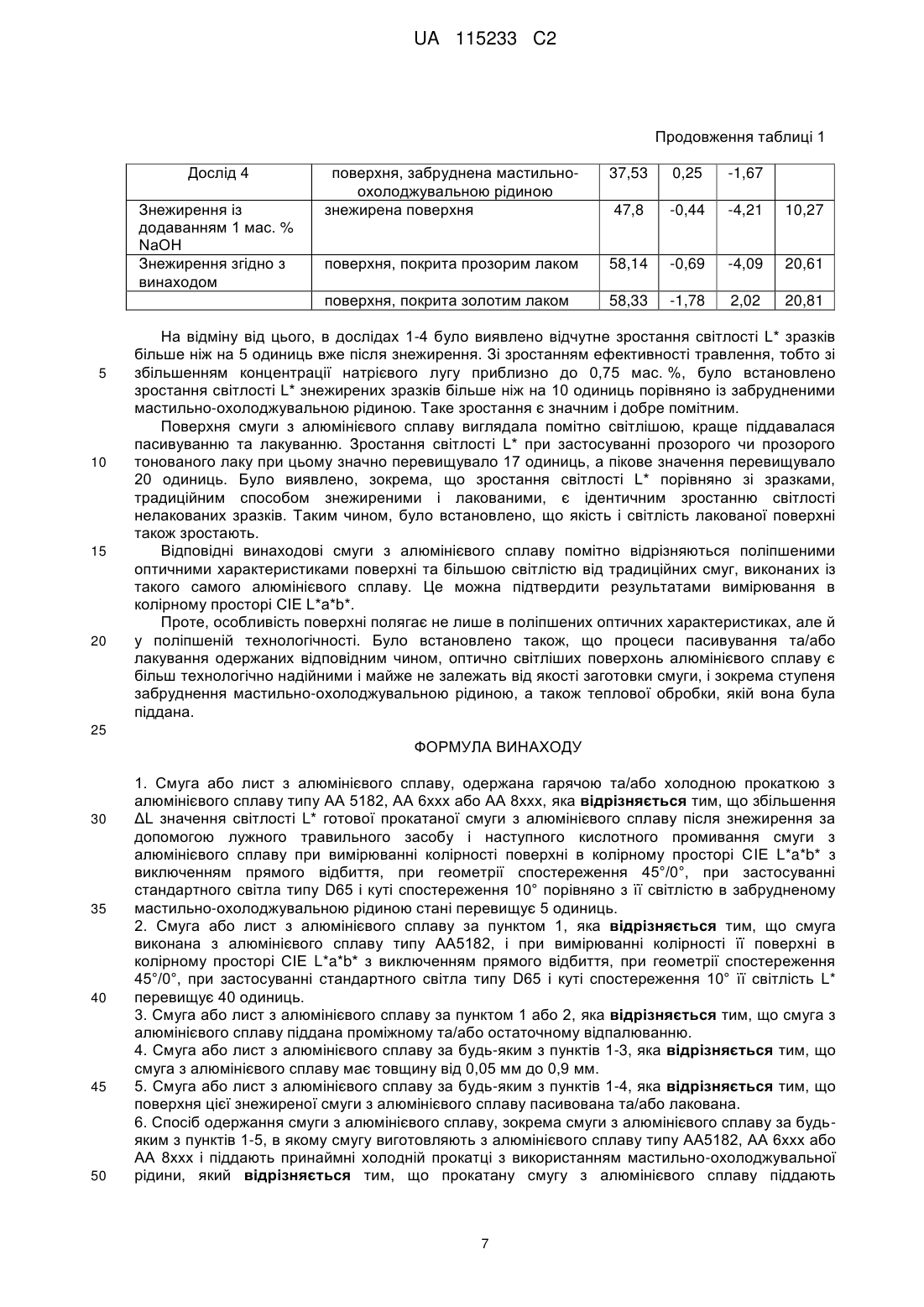

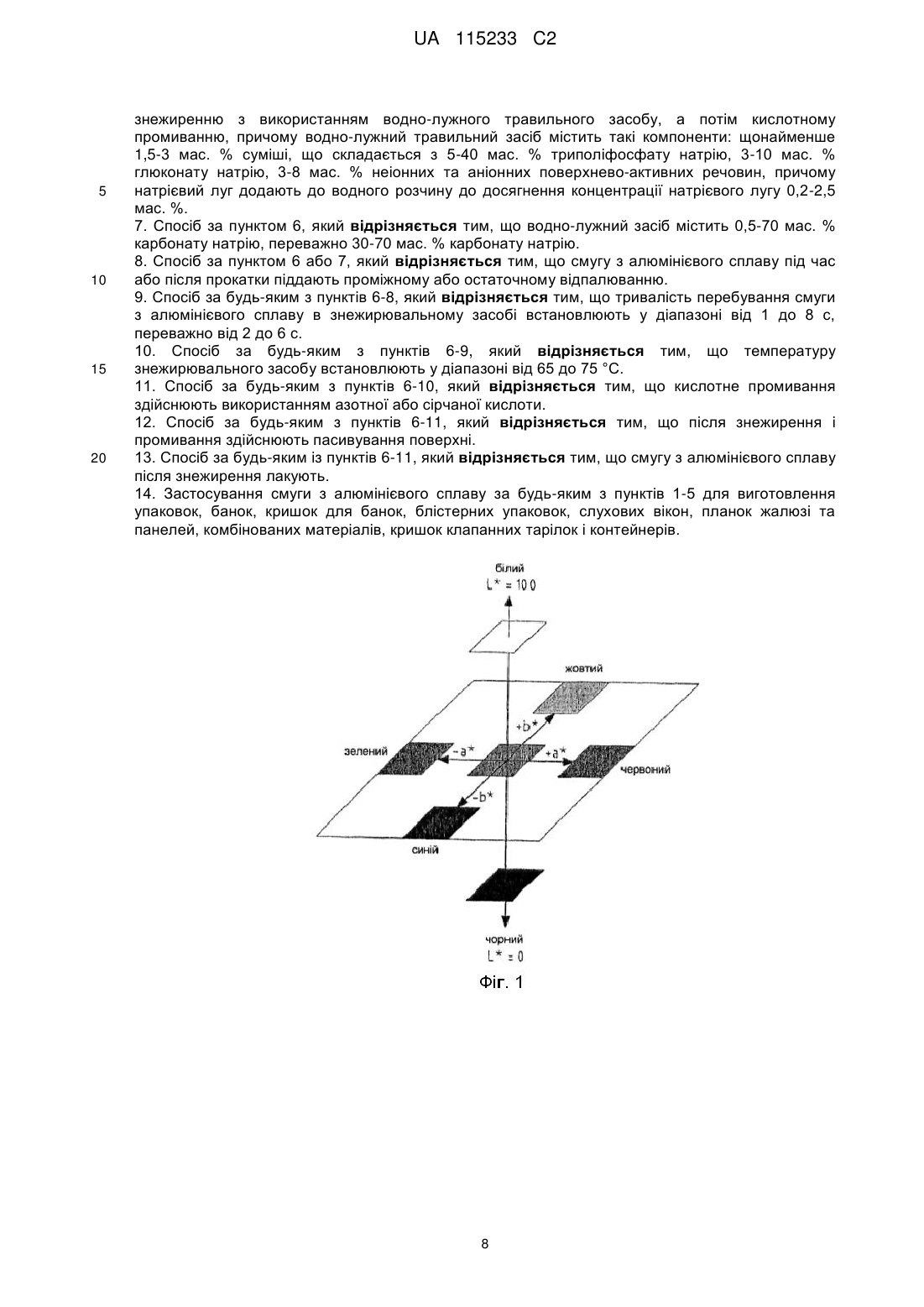

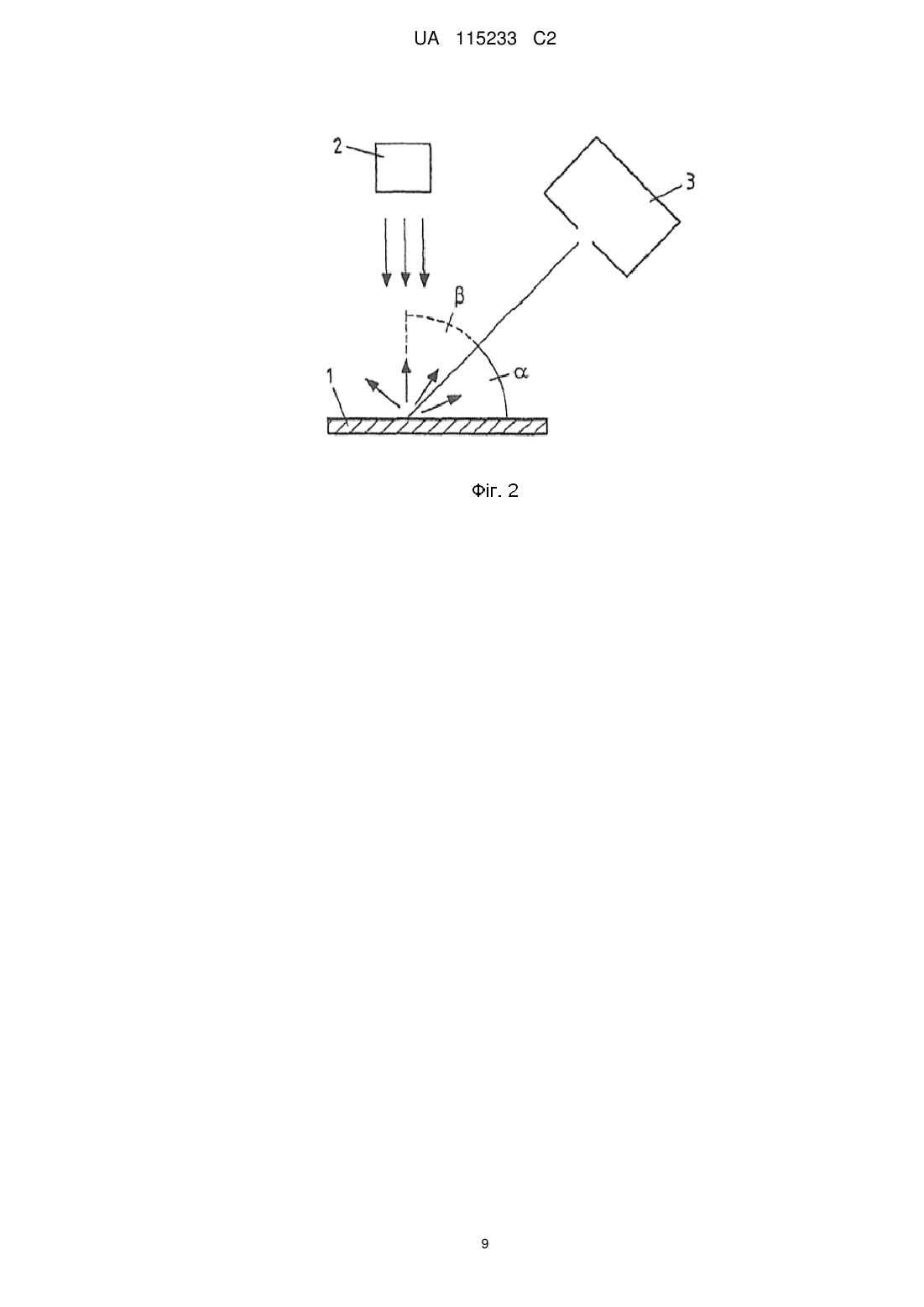

Реферат: Винахід стосується смуги з алюмінієвого сплаву з поліпшеними оптичними характеристиками поверхні, одержаної гарячою та/або холодною прокаткою з алюмінієвого сплаву типу АА 3ххх, АА 5ххх, АА 6ххх або АА 8ххх. Задачу розроблення смуги з алюмінієвого сплаву, яка попри високий вміст компонентів алюмінієвого сплаву є придатною для одержання привабливої та високоякісної поверхні, вирішено таким чином, що збільшення ΔL світлості L* готової прокатаної смуги з алюмінієвого сплаву після знежирення при вимірюванні колірності поверхні в колірному просторі СІЕ L*a*b* з виключенням прямого відбиття, при геометрії спостереження 45º/0°, при застосуванні стандартного світла типу D65 і куті спостереження 10° порівняно з її світлістю в забрудненому мастильно-охолоджувальною рідиною стані перевищує 5 одиниць. UA 115233 C2 (12) UA 115233 C2 UA 115233 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід стосується смуги або листа з алюмінієвого сплаву з поліпшеними оптичними характеристиками поверхні, що одержують шляхом гарячої та/або холодної прокатки з алюмінієвого сплаву типу AA 3xxx, AA 5xxx, AA 6xxx або AA 8xxx. Винахід стосується також способу одержання смуги з алюмінієвого сплаву з поліпшеними оптичними характеристиками поверхні, а також застосування відповідної смуги з алюмінієвого сплаву. Смуги з алюмінієвого сплаву типів AA 3xxx, AA 5xxx, AA 6xxx або AA 8xxx часто використовують для виготовлення продукції, в якій поверхня смуги з алюмінієвого сплаву залишається видимою. Наприклад, кришки для банок виготовляють із алюмінієвого сплаву типу AA 5182 і покривають прозорим лаком або прозорим лаком золотого відтінку. При цьому поверхня цих кришок для банок має оптичні характеристики, які відповідають оптичним характеристикам смуги з алюмінієвого сплаву, або просвічує крізь шар тонованого лаку. Інші смуги з алюмінієвого сплаву, наприклад типу AA 3xxx, випускають також із лаковим покриттям. Такі покриті лаком смуги з алюмінієвого сплаву використовують, наприклад, для виготовлення ламелей жалюзі або слухових вікон. Сплави типу AA 8xxx використовують зокрема для виготовлення пакувальних матеріалів, наприклад блістерних упаковок. В процесі виготовлення смуги з алюмінієвого сплаву, зокрема на стадіях прокатки, застосовують мастильно-охолоджувальну рідину, яка в процесі прокатки разом із іншими частинками проникає в поверхню смуги з алюмінієвого сплаву. Зокрема, було виявлено, що новітні мастильно-охолоджувальні рідини та емульсії, які відповідають підвищеним вимогам щодо захисту довкілля, негативно впливають на оптичні характеристики поверхні виготовлюваної смуги з алюмінієвого сплаву. При застосуванні нових мастильно-охолоджувальних рідин та емульсій виникають проблеми на наступних стадіях обробки поверхні, зокрема пасивуванні або лакуванні, що призводить до виробничого браку або до необхідності повторного очищення смуг. Після прокатки для переведення смуг із алюмінієвого сплаву в специфічний структурний стан вони можуть бути піддані також тепловій обробці, переважно шляхом відпалювання, наприклад проміжного або остаточного відпалювання. Досі проблематичним було те, що в процесі відпалювання відбувається зокрема насичення близьких до поверхні ділянок смуг магнієвими компонентами. Високий вміст магнію у поверхневому шарі, зумовлений можливою тепловою обробкою або процесом (гарячої) прокатки, або взагалі складом сплаву, спричиняє потемніння поверхні смуги з алюмінієвого сплаву, внаслідок чого навіть після знежирення поверхня смуги з алюмінієвого сплаву має темний колір. Тому темні смуги алюмінієвого сплаву не піддаються простій переробці для одержання продуктів зі світлою високоякісною поверхнею. Зміни, наприклад, параметрів технологічного процесу, можуть додатково призвести до помітних розбіжностей оптичних характеристик поверхні, наприклад різних рулонів смуг, виготовлених із одного і того самого алюмінієвого сплаву. Зміни технологічних параметрів у процесі виробництва почасти спричиняють плямистість поверхні смуги, що, наприклад, призводить до появи браку у виробництві продуктів, покритих прозорим лаком. Досі для знежирення вищеописаних смуг із алюмінієвого сплаву застосовували традиційні засоби, які, хоча й достатньою мірою видаляли мастильноохолоджувальну рідину з поверхні смуги з алюмінієвого сплаву, але не дозволяли позбутися потемніння поверхонь, зумовленого, зокрема, їх насиченням магнієм. Цей феномен проявлявся зокрема у смуг із високолегованих алюмінієвих сплавів типів AA 3xxx, AA 5xxx, AA 6xxx та AA 8xxx. Оптичні характеристики поверхні продуктів, які на наступній стадії бути покриті прозорим або тонованим прозорим лаком, відрізняються, оскільки лаковані поверхні виглядають темнішими або світлішими залежно від того, які оптичні характеристики мала поверхня шару алюмінієвого сплаву до лакування. Це стосується також продуктів, виготовлених зі смуг із алюмінієвого сплаву, поверхня яких була лише пасивована. Крім цього, при традиційному знежиренні продуктивність виробництва, тобто швидкість обробки в кожному випадку необхідно узгоджувати зі станом смуги, тобто, наприклад, її забруднення мастильно-охолоджувальною рідиною. Тому в основу винаходу було покладено задачу розроблення смуги чи листа з алюмінієвого сплаву, поверхні яких попри високий вміст компонентів сплаву мали б поліпшені, зокрема "високоякісні" оптичні властивості. Крім цього, в основу винаходу було покладено задачу розроблення способу одержання відповідної смуги з алюмінієвого сплаву, а також переважні варіанти застосування смуги з алюмінієвого сплаву. Згідно з першою ідеєю винаходу цю задачу вирішено таким чином, що зростання світлості L* смуги з алюмінієвого сплаву, одержаної шляхом прокатки, після знежирення при визначенні колірності поверхні в колірному просторі CIE L*a*b* із застосуванням стандартного джерела 1 UA 115233 C2 5 10 15 20 25 30 35 40 45 50 55 світла D65 при куті спостереження 10° із виключенням прямого відбиття шляхом вимірювання при геометрії спостереження 45°/0° порівняно зі станом цієї смуги до знежирення перевищує 5 одиниць. Поверхня смуг із відносно високолегованих алюмінієвих сплавів, як описано, є відносно темною внаслідок ефектів насичення. Попри збільшений в алюмінієвих сплавах типу AA 3xxx, AA 5xxx, AA 6xxx або AA 8xxx вміст компонентів сплаву, зокрема магнію, марганцю або кремнію, поверхня відповідної винаходові смуги з алюмінієвого сплаву після знежирення характеризується значно збільшеною світлістю L* у колірному просторі CIE L*a*b*. Тому поверхні відповідних винаходові смуг із алюмінієвого сплаву є світлішими порівняно зі звичайними смугами з ідентичних алюмінієвих сплавів. Колірна система L*a*b* описує стандартизований колірний простір, в якому протилеглі зелений і червоний кольори розміщені на осі a*, а синій і жовтий кольори розміщені відповідно на осі b*. Метою створення колірного простору L*a*b* є забезпечення можливості кількісної оцінки фізіологічного колірного враження і його відображення з однаковими інтервалами на діаграмі. Вісь L* орієнтована перпендикулярно цій площині і відображає світлість, тобто незалежно від виміряних параметрів колірного тону світлість поверхні може бути виміряна в цьому колірному просторі. Вісь L* є мірою світлості поверхні, оскільки одна кінцева точка осі L* відповідає чорному кольору (L=0), а інша кінцева точка - білому кольору (L=100). Всі проміжні значення між L=0 та L=100 називають ахроматичними відтінками сірого. Чим вище світлість L*, тім світлішою видається поверхня. Усі вказані в заявці на патент значення світлості L* одержані шляхом вимірювання із застосуванням стандартного джерела світла, яке випромінює стандартне світло типу D65 згідно з положеннями стандарту ISO 3664. Спектральний розподіл випромінювання цього джерела має колірну температуру 6500 K, що приблизно відповідає денному світлу при хмарному небі. Значення світлості визначали для стандартного спостерігача із кутом огляду 10° при геометрії спостереження 45°/0°. Визначена таким методом вимірювання світлість досі одержуваних звичайних смуг із алюмінієвого сплаву становила менше 40, причому, зокрема, різниця між світлістю поверхні, забрудненої мастильно-охолоджувальною рідиною для прокатки, та знежиреної поверхні була мінімальною. Світлість поверхні визначають методом вимірювання при геометрії спостереження 45°/0° під кутом 45° із виключенням прямого відбиття. При цьому на зразок, наприклад під кутом 45°, напрямляють світло від вищеописаного стандартного джерела і спектрометром вимірюють випромінювання, розсіяне перпендикулярно опромінюваної поверхні зразка. У принципі існує також можливість вертикального опромінювання зразка та вимірювання світла, розсіяного під кутом 45°. Для трансформування у колірний простір L*a*b* CIE розсіяне світло розкладають на спектральні кольори для формування з них відповідних значень для колірного простору L*a*b*. Значення світлості L* при цьому не залежать від апаратури і є точною мірою світлості поверхні, яку сприймає спостережувач. Знежирена поверхня відповідних винаходові смуг із алюмінієвого сплаву є помітно світлішоюпорівняно зі звичайними смугами зі сплавів. Світлість L* знежиреної відповідної винаходові смуги з алюмінієвого сплаву є вищою принаймні на 5 одиниць, переважно більше ніж на 6 одиниць і особливо переважно більше ніж на 10 одиниць, порівняно зі світлістю смуги, забрудненої мастильно-змащувальною рідиною для прокатки. Досі збільшення світлості L* (різниця ∆L між порівнюваними значеннями світлості L*) знежирених смуг порівняно зі світлістю смуг, забруднених мастильно-охолоджувальною рідиною для прокатки, сягало лише 1,5 одиниць. Очевидним є зростання світлості L* більше ніж на 5 одиниць, отже відповідні винаходові смуги з алюмінієвого сплаву мають значно більш високоякісну і світлішу поверхню. Вони просто, а саме без особливої обробки поверхні, можуть бути використані для одержання високоякісних декоративних поверхонь і піддані додатковій обробці. Світлість L* відповідної винаходові смуги з алюмінієвого сплаву типу AA 5xxx, зокрема AA 5182, перевищує 40 одиниць. Тому смуга з алюмінієвого сплаву відрізняється особливо світлою поверхнею, що пояснюється помітним зростанням світлості L* поверхні після її очищення від забруднення мастильно-охолоджувальною рідиною для прокатки. Досі не вдавалося одержати смуги з алюмінієвого сплаву AA 5182 з такими оптичними параметрами поверхні, тобто з такою високоякісною і світлою поверхнею. Якщо смуги з алюмінієвого сплаву типу AA 5xxx, зокрема типу AA 5182, покривають прозорим або прозорим тонованим лаком, виміряне значення світлості L* після лакування становить принаймні 52 одиниці, переважно принаймні 55 одиниць. Зростання світлості L* відповідної винаходові смуги з алюмінієвого сплаву після лакування порівняно зі значеннями 2 UA 115233 C2 5 10 15 20 25 30 35 40 45 50 55 60 світлості поверхні, забрудненої мастильно-охолоджувальною рідиною для прокатки, є особливо великим. Зростання світлості L* становило понад 15 одиниць. Згідно з іншою формою виконання відповідної винаходові смуги з алюмінієвого сплаву вона може бути піддана проміжному та/або остаточному відпалюванню. Обидва варіанти теплової обробки можуть призвести до суттєвого насичення поверхневої ділянки смуг атомами магнію і спричиненого цим потемніння поверхні. Алюмінієві сплави з високим вмістом магнію в загальному випадку після прокатки мають темну поверхню. Але світлість L* відповідної винаходові смуги з алюмінієвого сплаву навіть при високому вмісті магнію зростає більше ніж на 5 одиниць, переважно на 6 одиниць або особливо переважно більше ніж на 10 одиниць, оскільки насичені магнієм ділянки поверхні зазнають пошкодження внаслідок травлення. Характеристики відповідної винаходові смуги з алюмінієвого сплаву є переважними навіть у тому випадку, якщо вона покрита лаком або очищена від лаку, оскільки зчеплення лаку зі світлішою, тобто чистою поверхнею є кращим. Окрім цього, переважним є також пасивування поверхні смуги з алюмінієвого сплаву для полегшення наступних технологічний стадій, наприклад лакування. Пасивування може бути здійснене, наприклад, шляхом хроматування або на основі цирконію та/або титану без застосування хрому (безхромне пасивування). Як спосіб нанесення використовують переважно безпромивну технологію (No-Rinse) або занурення. Оскільки відповідну винаходові смугу з алюмінієвого сплаву часто використовують як пакувальний матеріал, елемент поверхні або структурний елемент, переважною є товщина смуги з алюмінієвого сплаву, яка становить від 0,05 мм до 0,9 мм. Дуже тонкі смуги завтовшки 0,05 мм застосовують, наприклад, для виготовлення блістерних упаковок із відповідної смуги з алюмінієвого сплаву. На відміну від цього, смуги завтовшки близько 0,9 мм використовують, наприклад, при спорудженні слухових вікон. Смуги середньої товщини від 0,2 до 0,5 мм переважно використовують для виготовлення кришок чи мембран для банок. Аналогічне стосується також клапанів чи язичків для банок. Згідно з другою ідеєю винаходу описану вище задачу вирішено в способі одержання смуги з алюмінієвого сплаву з поліпшеними оптичними характеристиками поверхні, в якому смугу виготовляють із алюмінієвого сплаву типу AA 3xxx, AA 5xxx, AA 6xxx або AA 8xxx і піддають принаймні холодній прокатці із застосуванням мастильно-охолоджувальної рідини, причому смугу, одержану холодною прокаткою з алюмінієвого сплаву, піддають знежиренню із застосуванням лужного травильного засобу, а потім – кислотному промиванню. Лужний травильний засіб є придатним не лише для видалення мастильно-охолоджувальної рідини; завдяки роз'їдаючій дії на поверхню смуги з алюмінієвого сплаву він водночас особливим чином сприяє видаленню шару матеріалу шляхом травлення. Крім цього, в процесі травлення близькі до поверхні шари з високим вмістом магнію видаляються і відкривають розташовані під ними шари. Разом із видаленими в процесі травлення шарами видаляються також прониклі в ці шари в процесі прокатки частинки магнію, які також могли б погіршити оптичні властивості поверхні. При цьому переважно слід вибирати таку концентрацію лугу, щоб процес травлення був рівномірним, а встановлена ефективність травлення відповідала бажаному ступеню світлості поверхні смуги з алюмінієвого сплаву. У процесі кислотного промивання на наступній стадії видаляються відокремлені в процесі травлення частинки і залишки поверхні смуги з алюмінієвого сплаву, завдяки чому зменшується забруднення поверхні відокремленими в процесі травлення частинками. Для кислотного промивання зазвичай застосовують мінеральні кислоти. Проте, в принципі можуть бути застосовані також інші кислоти. В результаті одержують світлішу і високоякіснішу поверхню смуги з алюмінієвого сплаву. Характеристики поверхні не змінюються вздовж усієї довжини смуги з алюмінієвого сплаву, оскільки додаткових стадій прокатки не здійснюють, і пошкодження поверхні не відбувається. Неочікувано було виявлено, що застосування цього лужного засобу для травлення насамперед високолегованих смуг із алюмінієвого сплаву, наприклад алюмінієвого сплаву типу AA 5182, дозволяє значно поліпшити оптичні характеристики поверхні та суттєво освітлити поверхню. Збільшення блиску поверхні смуги з алюмінієвого сплаву, одержаної згідно з винаходом, водночас свідчить про значне збільшення однорідності всієї поверхні, що дозволяє досягти більшої світлості вздовж всієї довжини смуги. Зростання світлості L*, як вже було описано, перевищувало 5 одиниць, переважно перевищувала 6 одиниць чи 10 одиниць. Особливо ефективні і технологічно досяжні результати поліпшення оптичних характеристик поверхні були отримані згідно з першою формою виконання відповідного винаходові способу завдяки застосуванню лужного засобу для травлення, що містив наведені далі компоненти: щонайменше від 1,5 до 3 мас. % суміші, вміщуючої від 5 до 40 мас. % триполіфосфату натрію, від 3 до 10 мас. % глюконату натрію, від 3 до 8 мас. % неіонних та аніонних поверхнево 3 UA 115233 C2 5 10 15 20 25 30 35 40 45 50 55 60 активних речовин, необов'язково від 0,5 до 70 мас. % карбонату натрію, переважно від 30 до 70 мас. % карбонату натрію, причому натрієвий луг додавали до водного розчину, в результаті чого концентрація натрієвого лугу становила від 0,2 до 2,5 мас. %. Було виявлено, що при застосуванні цього лужного засобу для травлення може бути забезпечене надзвичайно ефективне знежирення і водночас достатня ефективність травлення поверхні смуги з алюмінієвого сплаву, в результаті чого можна одержувати смугу з алюмінієвого сплаву з поліпшеними оптичними характеристиками поверхні. Переважно застосовують натрієвий луг концентрацією від 0,2 до 1,5 мас. %. Завдяки цьому забезпечується можливість контролю ступеня травлення. Окрім цього, було виявлено, що переважно тривалість перебування смуги з алюмінієвого сплаву в знежирювальному засобі становить від 1 до 8 с, переважно від 2 до 6 с. Така тривалість перебування дозволяє, як вже було описано, забезпечити достатню ефективність знежирення і травлення поверхні смуги з алюмінієвого сплаву, а також одночасно достатню продуктивність високоавтоматизованого процесу. Тривалість перебування смуги з алюмінієвого сплаву в знежирювальному засобі може бути зменшена за рахунок встановлення температури знежирювального засобу від 60 до 80 °C, переважно від 65 °C до 75 °C. При підвищенні температури зростає реакційна здатність знежирювального засобу, а разом із цим інтенсифікується процес травлення. Окрім цього, задовільні результати одержання світлішої поверхні смуги з алюмінієвого сплаву можуть бути досягнуті за рахунок кислотного промивання знежиреної смуги з алюмінієвого сплаву із застосуванням азотної або сірчаної кислоти. В процесі промивання обидві кислоти забезпечують достатнє видалення забруднення з поверхні смуги з алюмінієвого сплаву і в результаті технологічно надійне одержання дуже чистої, світлої поверхні смуги з алюмінієвого сплаву. Концентрація азотної кислоти становить переважно від 1 до 4 мас. %, а сірчаної кислоти – переважно від 1 до 3 мас. %. Застосування кислот у наведеній концентрації забезпечує можливість ефективного і високопродуктивного очищення смуг, підданихтравленню лужним засобом. Згідно з іншою формою виконання відповідного винаходові способу після знежирення та промивання поверхню піддають пасивуванню, наприклад шляхом хроматування або безхромному пасивуванню засобами на основі цирконію та/або титану. Самозрозуміло, можливим є застосування також інших методів пасивування. При цьому для нанесення засобу для пасивування поверхні переважно застосовують безпромивну технологію (No-Rinse). Пасивування поверхні спрощує наступні технологічні стадії, наприклад лакування поверхні, а також забезпечує достатній захист від впливу додаткових чинників на якість поверхні. Додатково було виявлено, що технологічна надійність при пасивуванні знежирених згідно з винаходом смуг із алюмінієвого сплаву є значно вищою. Переважно стадію пасивування поверхні здійснюють в рамках єдиного технологічного процесу ("in-line") зі стадіями знежирення та промивання. Відповідно до цього пасивування поверхні в рамках єдиного технологічного процесу здійснюють безпосередньо після промивання знежиреної смуги в тій самій установці без змотування смуги в рулон перед пасивуванням поверхні. Завдяки цьому забезпечується можливість оптимальної консервації поверхні смуги з алюмінієвого сплаву. Переважно смугу з алюмінієвого сплаву після знежирення покривають лаком із пасивуванням або без пасивування поверхні. Наприклад, для забезпечення відповідних оптичних характеристик поверхні може бути застосований тонований прозорий лак, прозорий лак або покривний лак. Лакування також може бути здійснене в рамках єдиного технологічного процесу зі стадіями знежирення та промивання, а також у разі необхідності з пасивуванням. Проте, смугу з алюмінієвого сплаву можна спочатку пасивувати, а потім змотувати в рулон, придатний до зберігання, завдяки чому згодом на неї можна наносити лак. Всі покриті прозорим або тонованим прозорим лаком поверхні завдяки оптимізованому знежиренню характеризуються збільшеною світлістю L* поверхні готової смуги з алюмінієвого сплаву. Нанесення покривного/захисного лаку, як і прозорого лаку, з високою технологічною надійністю можна здійснювати в рамках єдиного технологічного процесу, оскільки знежирення відповідної винаходові смуги з алюмінієвого сплаву є рівномірним. Насамкінець, описану на початку задачу вирішено шляхом застосування відповідної винаходові смуги з алюмінієвого сплаву для виготовлення упаковок, банок, кришок для банок, блістерних упаковок, слухових вікон, ламелей жалюзі і панелей, комбінованих матеріалів, кришок клапанних тарілок і контейнерів. Спільним для вищенаведених варіантів застосування відповідної винаходові смуги з алюмінієвого сплаву є чутливість поверхні готових продуктів, оскільки дефекти чи неоднакова якість ділянок поверхні призводять до браку. Переважні видимі 4 UA 115233 C2 5 10 15 20 25 30 35 40 45 50 55 60 поверхні алюмінію є високоякіснішими і одноріднішими. Переважними характеристиками лакованих виробів є одночасно технологічно надійне і прискорене знежирення смуги з алюмінієвого сплаву та висока технологічна надійність наступного лакування. Далі винахід пояснюється докладніше на прикладах виконання за допомогою креслень. На кресленнях наведено: Фіг. 1 Схематичне зображення колірного простору СIE L*a*b*, Фіг. 2 Схематичне зображення вимірювального пристрою для визначення світлості L*, та Фіг. 3 Схема установки для знежирення відповідної винаходові смуги з алюмінієвого сплаву. На фіг. 1 наведене схематичне зображення колірного простору СIE L*a*b*. Колірний простір CIE L*a*b*, в основу якого покладено однойменну колірну модель, не залежить від апаратури і описаний у стандарті Німеччини DIN 6174 в розділі "Колориметричне визначення колірних індексів та колірних інтервалів у приблизно рівномірному колірному просторі CIE L*a*b*". Координати L*a*b* точки колірності орієнтовані на фізіологічні особливості людського сприйняття, зокрема сприйняття кольору, і опосередковано ґрунтуються на фізичних колірних стимулах. Як зображено на фіг. 1, колірний простір L*a*b* описують за допомогою тривимірної системи координат, в якій вісь a* описує червону чи зелену складову кольору, а вісь b* - синю чи жовту складову кольору. Ділення осей a* та b* охоплюють числовий діапазон від близько -100 до близько +100. Вісь L* описує світлість, яскравість кольору в діапазоні значень від 0 до 100. При цьому "0" відповідає чорному кольору, а "100" – білому кольору. Завдяки тому, що вимірювання колірного простору L*a*b* не залежать від апаратури, існує можливість визначення світлості поверхні смуги з алюмінієвого сплаву на підставі значень яскравості незалежно від апаратури. Для цього застосовували випробний стенд, схематично зображений на фіг. 2. Зображений на фіг. 2 зразок 1 смуги з алюмінієвого сплаву освітлювали за допомогою стандартного джерела 2 світла. Як вже було описано вище, при вимірюваннях значень світлості L* використовували стандартне джерело світла типу D65 згідно з ISO 3664 із кутом спостереження 10°. Світло від стандартного джерела 2 світла, розсіюване зразком під кутом , уловлювали спектрометром 3 і вимірювали. Кут дорівнював 45°, завдяки чому, зокрема, можна було вимірювати поверхневі ефекти, які впливають на сприйняття світлості, тобто на параметр світлості L*. Згідно зі схемою, зображеною на фіг. 2, спектрометр 3 реєстрував не безпосередньо відбите, а лише розсіюване поверхнею світло. При цьому спектрометр 3 розкладав виміряний світлорозподіл на окремі колірні тони і формував сигнали, відповідні параметрам колірного простору L*a*b*. Самозрозуміло, що для цього спектрометр 3 калібрували згідно зі стандартним джерелом 2 світла для забезпечення можливості врахування впливу спектрального розподілу світла, випромінюваного стандартним джерелом 2 світла, на вимірювання параметрів колірного простору. Як вже було описано, виміряні значення не залежать від апаратури і тому об'єктивно відображають зовнішній вигляд поверхні смуги з алюмінієвого сплаву. Досліджувані зразки були виконані зі смуг із алюмінієвого сплаву, які були знежирені, наприклад, у знежирювальній установці 4, схематично зображеній на фіг. 3. Для знежирення змотану в рулон смугу розмотували з мотовила 5. Розмотану смугу 7 з алюмінієвого сплаву напрямляли через ванну 6 для занурення, заповнену знежирювальним засобом 8. Замість ванни 6 може бути застосований не зображений на схемі розпилювальний пристрій для нанесення знежирювального засобу на поверхню смуги. Потім смугу 7 з алюмінієвого сплаву напрямляли через промивний пристрій 9, заповнений кислотним промивним засобом, наприклад, як описано вище, азотною кислотою концентрацією 2,5 мас. % або сірчаною кислотою концентрацією 2 мас. % у формі водного розчину, для видалення забруднення та залишків знежирювального засобу з поверхні смуги з алюмінієвого сплаву. Значення pH кислотного промивного засобу становило переважно менше ніж 3. Після цього смугу 7 з алюмінієвого сплаву переважно напрямляли у пристрій 11 для пасивування поверхні. Поверхню смуги 7 із алюмінієвого сплаву у прикладах виконання винаходу піддавали хроматуванню чи пасивуванню безпромивним методом (No-Rinse). Пасивування дозволяє, наприклад, консервувати поверхню смуги, тобто зберігати поліпшені оптичні характеристики, для наступних технологічних процесів, наприклад лакування. Після висушування смуги 7 з алюмінієвого сплаву в не зображеному на схемі сушильному пристрої її намотували на мотовило 10, з якого відрізали досліджувані зразки. Дослідження проводили при температурі знежирювального засобу 70 °C і тривалості перебування смуги з алюмінієвого сплаву в знежирювальному засобі від близько 2 с до 6 с. При однакових параметрах смугу з алюмінієвого сплаву типу AA 5182 спочатку піддавали традиційному знежиренню, а потім вимірювали колірність поверхні. Аналогічні вимірювання 5 UA 115233 C2 5 10 проводили потім із застосуванням лужного травильного засобу, а саме в досліді 1 із додаванням 0,25 мас. % натрієвого лугу, в досліді 2 із додаванням 0,5 мас. % натрієвого лугу, в досліді 3 із додаванням 0,75 мас. % натрієвого лугу, а також у досліді 4 із додаванням 1 мас. % натрієвого лугу при сталій температурі та тривалості процесу знежирення. Окрім цього, вимірювання проводили на зразках, які були забруднені мастильноохолоджувальною рідиною, знежирені, покриті прозорим або тонованим прозорим лаком, називаним у даному випадку "золотим" (консервним) лаком. Результати наведені в таблиці 1. Як свідчать дані, наведені в таблиці 1, при традиційному знежиренні світлість знежиреної смуги майже не зростала порівняно зі світлістю смуги, забрудненої мастильноохолоджувальною рідиною. Зростання світлості L* при традиційному знежиренні становило менше 1,39, тобто менше 2. Нанесення шару прозорого чи прозорого тонованого лаку на знежирену традиційним методом поверхню смуги з алюмінієвого сплаву спричинило зростання світлості L* на значення менше 14. Таблиця 1 Дослід Традиційне знежирення L* 37,3 a* 0,32 b* -1,71 ΔL* 38,69 51,27 49,7 0,11 -0,15 0,37 -2,29 0,62 -1,77 1,39 13,97 12,41 поверхня, забруднена мастильноохолоджувальною рідиною знежирена поверхня 36,16 0,45 -1,69 41,28 0,06 -3,98 5,12 поверхня, покрита прозорим лаком поверхня, покрита золотим лаком 53,65 56,16 -0,04 -1,03 -3,12 2,97 17,49 20 поверхня, забруднена мастильноохолоджувальною рідиною знежирена поверхня 36,92 0,51 -1,17 43,19 -0,12 -4,14 6,28 поверхня, покрита прозорим лаком 55,2 -0,35 -3.46 18,29 поверхня, покрита золотим лаком 57,07 -1,17 2,55 20,15 поверхня, забруднена мастильноохолоджувальною рідиною знежирена поверхня 37,13 0,38 -1,73 48,75 -0,74 -4,43 11,62 поверхня, покрита прозорим лаком 57,69 -0,59 -3,77 20,56 поверхня, покрита золотим лаком 58,44 -1,42 2,49 21,31 поверхня, забруднена мастильноохолоджувальною рідиною знежирена поверхня поверхня, покрита прозорим лаком поверхня, покрита золотим лаком 15 Дослід 1 Знежирення із додаванням 0,25 мас. % NаOH Дослід 2 Знежирення із додаванням 0,5 мас. % NаOH Знежирення згідно з винаходом Дослід 3 Знежирення із додаванням 0,75 мас. % NаOH Знежирення згідно з винаходом 6 UA 115233 C2 Продовження таблиці 1 Дослід 4 5 10 15 20 37,53 0,25 -1,67 47,8 -0,44 -4,21 10,27 поверхня, покрита прозорим лаком 58,14 -0,69 -4,09 20,61 поверхня, покрита золотим лаком Знежирення із додаванням 1 мас. % NаOH Знежирення згідно з винаходом поверхня, забруднена мастильноохолоджувальною рідиною знежирена поверхня 58,33 -1,78 2,02 20,81 На відміну від цього, в дослідах 1-4 було виявлено відчутне зростання світлості L* зразків більше ніж на 5 одиниць вже після знежирення. Зі зростанням ефективності травлення, тобто зі збільшенням концентрації натрієвого лугу приблизно до 0,75 мас. %, було встановлено зростання світлості L* знежирених зразків більше ніж на 10 одиниць порівняно із забрудненими мастильно-охолоджувальною рідиною. Таке зростання є значним і добре помітним. Поверхня смуги з алюмінієвого сплаву виглядала помітно світлішою, краще піддавалася пасивуванню та лакуванню. Зростання світлості L* при застосуванні прозорого чи прозорого тонованого лаку при цьому значно перевищувало 17 одиниць, а пікове значення перевищувало 20 одиниць. Було виявлено, зокрема, що зростання світлості L* порівняно зі зразками, традиційним способом знежиреними і лакованими, є ідентичним зростанню світлості нелакованих зразків. Таким чином, було встановлено, що якість і світлість лакованої поверхні також зростають. Відповідні винаходові смуги з алюмінієвого сплаву помітно відрізняються поліпшеними оптичними характеристиками поверхні та більшою світлістю від традиційних смуг, виконаних із такого самого алюмінієвого сплаву. Це можна підтвердити результатами вимірювання в колірному просторі CIE L*a*b*. Проте, особливість поверхні полягає не лише в поліпшених оптичних характеристиках, але й у поліпшеній технологічності. Було встановлено також, що процеси пасивування та/або лакування одержаних відповідним чином, оптично світліших поверхонь алюмінієвого сплаву є більш технологічно надійними і майже не залежать від якості заготовки смуги, і зокрема ступеня забруднення мастильно-охолоджувальною рідиною, а також теплової обробки, якій вона була піддана. 25 ФОРМУЛА ВИНАХОДУ 30 35 40 45 50 1. Смуга або лист з алюмінієвого сплаву, одержана гарячою та/або холодною прокаткою з алюмінієвого сплаву типу АА 5182, АА 6ххх або АА 8ххх, яка відрізняється тим, що збільшення ΔL значення світлості L* готової прокатаної смуги з алюмінієвого сплаву після знежирення за допомогою лужного травильного засобу і наступного кислотного промивання смуги з алюмінієвого сплаву при вимірюванні колірності поверхні в колірному просторі СІЕ L*a*b* з виключенням прямого відбиття, при геометрії спостереження 45°/0°, при застосуванні стандартного світла типу D65 і куті спостереження 10° порівняно з її світлістю в забрудненому мастильно-охолоджувальною рідиною стані перевищує 5 одиниць. 2. Смуга або лист з алюмінієвого сплаву за пунктом 1, яка відрізняється тим, що смуга виконана з алюмінієвого сплаву типу АА5182, і при вимірюванні колірності її поверхні в колірному просторі СІЕ L*a*b* з виключенням прямого відбиття, при геометрії спостереження 45°/0°, при застосуванні стандартного світла типу D65 і куті спостереження 10° її світлість L* перевищує 40 одиниць. 3. Смуга або лист з алюмінієвого сплаву за пунктом 1 або 2, яка відрізняється тим, що смуга з алюмінієвого сплаву піддана проміжному та/або остаточному відпалюванню. 4. Смуга або лист з алюмінієвого сплаву за будь-яким з пунктів 1-3, яка відрізняється тим, що смуга з алюмінієвого сплаву має товщину від 0,05 мм до 0,9 мм. 5. Смуга або лист з алюмінієвого сплаву за будь-яким з пунктів 1-4, яка відрізняється тим, що поверхня цієї знежиреної смуги з алюмінієвого сплаву пасивована та/або лакована. 6. Спосіб одержання смуги з алюмінієвого сплаву, зокрема смуги з алюмінієвого сплаву за будьяким з пунктів 1-5, в якому смугу виготовляють з алюмінієвого сплаву типу АА5182, АА 6ххх або АА 8ххх і піддають принаймні холодній прокатці з використанням мастильно-охолоджувальної рідини, який відрізняється тим, що прокатану смугу з алюмінієвого сплаву піддають 7 UA 115233 C2 5 10 15 20 знежиренню з використанням водно-лужного травильного засобу, а потім кислотному промиванню, причому водно-лужний травильний засіб містить такі компоненти: щонайменше 1,5-3 мас. % суміші, що складається з 5-40 мас. % триполіфосфату натрію, 3-10 мас. % глюконату натрію, 3-8 мас. % неіонних та аніонних поверхнево-активних речовин, причому натрієвий луг додають до водного розчину до досягнення концентрації натрієвого лугу 0,2-2,5 мас. %. 7. Спосіб за пунктом 6, який відрізняється тим, що водно-лужний засіб містить 0,5-70 мас. % карбонату натрію, переважно 30-70 мас. % карбонату натрію. 8. Спосіб за пунктом 6 або 7, який відрізняється тим, що смугу з алюмінієвого сплаву під час або після прокатки піддають проміжному або остаточному відпалюванню. 9. Спосіб за будь-яким з пунктів 6-8, який відрізняється тим, що тривалість перебування смуги з алюмінієвого сплаву в знежирювальному засобі встановлюють у діапазоні від 1 до 8 с, переважно від 2 до 6 с. 10. Спосіб за будь-яким з пунктів 6-9, який відрізняється тим, що температуру знежирювального засобу встановлюють у діапазоні від 65 до 75 °С. 11. Спосіб за будь-яким з пунктів 6-10, який відрізняється тим, що кислотне промивання здійснюють використанням азотної або сірчаної кислоти. 12. Спосіб за будь-яким з пунктів 6-11, який відрізняється тим, що після знежирення і промивання здійснюють пасивування поверхні. 13. Спосіб за будь-яким із пунктів 6-11, який відрізняється тим, що смугу з алюмінієвого сплаву після знежирення лакують. 14. Застосування смуги з алюмінієвого сплаву за будь-яким з пунктів 1-5 для виготовлення упаковок, банок, кришок для банок, блістерних упаковок, слухових вікон, планок жалюзі та панелей, комбінованих матеріалів, кришок клапанних тарілок і контейнерів. 8 UA 115233 C2 9 UA 115233 C2 Комп’ютерна верстка О. Гергіль Міністерство економічного розвитку і торгівлі України, вул. М. Грушевського, 12/2, м. Київ, 01008, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 10

ДивитисяДодаткова інформація

Назва патенту англійськоюAluminum alloy strip with improved surface appearance and method for producing same

Автори англійськоюBlecher, Axel, Schwarz, Jochen, Kernig, Bernhard, Bogershausen, Dieter, Eckhard, Kathrin, Gussgen, Olaf

Автори російськоюБлехэр Аксэль, Шварц Йохен, Кэрниг Бэрнхард, Бёгерсхаузэн Дитэр, Эккхард Катрин, Гюссгэн Олаф

МПК / Мітки

МПК: C11D 11/00, C22F 1/04, C23C 22/78, C23G 1/00, C22C 21/00, C23G 1/22

Мітки: одержання, смуга, сплаву, спосіб, застосування, алюмінієвого

Код посилання

<a href="https://ua.patents.su/12-115233-smuga-z-alyuminiehvogo-splavu-sposib-oderzhannya-ta-zastosuvannya.html" target="_blank" rel="follow" title="База патентів України">Смуга з алюмінієвого сплаву, спосіб її одержання та застосування</a>

Попередній патент: Препарат, що містить аморфний емодепсид

Наступний патент: Упаковка з посилюючою відривною стрічкою

Випадковий патент: Похідні піролідінону, які мають антитромбічну активність.