Пристрій для подачі заготовок

Номер патенту: 115965

Опубліковано: 10.05.2017

Автори: Подобний Руслан Віталійович, Дудніков Володимир Степанович

Формула / Реферат

1. Пристрій для подачі заготовок, що включає привід з безступінчастим регулюванням швидкості подачі і робочий орган фрикційної дії, встановлені на стійці, який відрізняється тим, що привід виконаний у вигляді колекторного електродвигуна, забезпеченого системою регулювання частоти обертання якоря і хвильового редуктора, на вихідному валу якого закріплений робочий орган у вигляді одного або декількох паралельно розташованих коліс з пневматичними шинами.

2. Пристрій за п. 1, який відрізняється тим, що він забезпечений системою дистанційного підведення повітря від лінії тиску до пневматичних шин.

3. Пристрій за п. 1, який відрізняється тим, що колеса встановлені на валу редуктора з можливістю зміни відстані між пневматичними шинами.

Текст

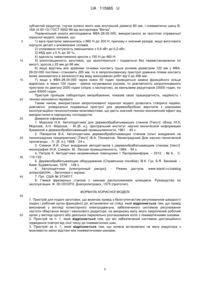

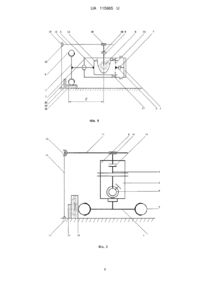

Реферат: UA 115965 U UA 115965 U 5 10 15 20 25 30 35 40 45 50 55 Корисна модель належить до деревообробного обладнання та призначена для подачі заготовок на деревообробних верстатах і транспортування заготовок між верстатами в потоковій лінії. Корисна модель може бути використана на меблевих, деревообробних, домобудівних комбінатах і майстернях. Відомі знімні пристрої для подачі заготовок на деревообробних верстатах [1-6]. Вони містять привід і робочий орган, який притискає заготовку до столу верстата і подає її в зону різання, долаючи опір ріжучого інструмента. Залежно від виду виконуваних робіт робочі органи мають зубчасту [5, с. 8, рис. 1; с. 34, рис. 11; с. 39, рис. 12] або гладку робочу поверхню [5, с. 23, рис. 7]. За формою робочі органи виконуються у вигляді вальців, роликів, нескінченних гусениць ([5, с. 22, рис. 6; с. 23, рис. 7; с. 28, рис. 9], [1, с. 10, рис. 3,4; с. 15, рис. 10; с. 16, рис. 11,12; с.17, рис.14; с. 18, рис. 15; с. 21, рис. 19; с. 22, рис. 19; с. 22, рис. 20; с. 32, рис. 27; с. 33, рис. 28]) Зусилля притиску заготовки забезпечується за рахунок підпружинювання окремо робочого органу або всього пристрою в цілому або за рахунок власної ваги конструкції. Відомий також вбудований подавальний пристрій [7], що складається з попарно розташованих пневматичних коліс, які захоплюють між собою різнотовщинні заготовки. Обертальний рух колеса отримують від гідроприводу. Недоліками цього пристрою є необхідність установки проміжного виконавчого органу для дистанційного керування швидкістю подачі заготовки, відсутність системи регулювання тиску в пневматичному колесі і, отже, зусилля притиснення колесом заготовки до столу, подавальний пристрій не може бути знімним через громіздкість гідрообладнання і велику вагу. Найбільш близьким аналогом пристрою, що заявляється, вибраним як прототип, є знімний автоподавач ФВА-28.00-000, призначений для подачі заготовок на фрезерних верстатах ФА-4, ФЛА, ФВА, ФТА, що випускаються Дніпропетровським верстатобудівним заводом [8]. Автоподавач закріплюється на столі верстата на стійці з можливістю регулювання положення його по висоті за допомогою пари гвинт-гайки. Він включає асинхронний електродвигун, конусний варіатор, черв'ячну передачу, циліндричні зубчасті передачі, три погумованих подавальних ролики, що мають незалежну підвіску. Зусилля зчеплення роликів з заготовкою визначається силою натягу пружин. Регулювання швидкості подачі здійснюється парою гвинт-гайка, що переміщує двигун з конусним диском щодо фрикційного кільця зчеплення варіатора. Відома конструкція має ряд істотних недоліків: 1) без перевстановлення автоподавача по висоті можна подавати заготовки з різнотовщинністю не більше 20 мм, так як в іншому випадку кут захоплення (контакту) роликів починає перевищувати гранично допустимий кут для нормальної подачі заготовок. При цьому різко змінюється навантаження на двигун. Це пов'язано з тим, що пружини підвіски роликів мають малу кількість витків, а тому мають круту характеристику жорсткості, що в одному граничному випадку не забезпечує необхідної сили притиснення, а в іншому, навпаки, призводить до невиправданого зростання сили притиснення і сили тертя заготовки об стіл, що викликає перевантаження двигуна, зміну швидкості подачі і зниження ККД; 2) при перевантаженні автоподавача починає пробуксовувати варіатор, прискорюється знос фрикційного кільця. При роботі з кутами захоплення, близькими за величиною до гранично допустимого, також швидко виходить з ладу погумована робоча поверхня роликів; 3) відомий автоподавач не має можливості подавати заготовки фасонних профілів і східчастих по довжині, якщо висота сходинки перевищує 20 мм; 4) відомий автоподавач трудомісткий у виготовленні (кількість оригінальних деталей - 161, стандартних - 273 шт.); 5) велика вага автоподавача (860 Н) виключає оперативну переустановку його, вимагаючи застосування спеціальних пристроїв під час монтажу; 6) мала здатність навантаження, довговічність і надійність варіатора: швидкий знос фрикційного кільця вимагає найчастіше його заміни, знижує експлуатаційні характеристики пристрою; 7) наявність торцевого конусного варіатора і черв'ячної передачі обумовлюють низький ККД і велику споживану потужність; 8) зусилля притиску автоподавача до заготівлі змінюється в межах від 150 до 600 Η залежно від ступеня стиснення пружин механізму, що забезпечує притиснення подавального органу до заготовок різної товщини, тому без переустановлення автоподавача по висоті неможливо отримання зусилля притиснення постійної величини, незалежної від товщини заготовки, або зусилля, що змінюється по заданому закону; 1 UA 115965 U 5 10 15 20 25 30 35 40 45 50 55 9) наявність механічної системи управління швидкістю виключає можливість використання автоподавача як керованого робочого органу в автоматизованій системі управління технологічним процесом (АСУ ТП) і системі з числовим програмним управлінням; 10) відстань між робочими органами (роликами) строго фіксована і не може змінюватися, тому подача заготовок, які коротше відстані між роликами, неможлива; 11) відомий автоподавач на пильних верстатах встановлюється ліворуч або праворуч від пилки, при цьому сили різання і подачі, що не лежать на одній прямій, утворюють момент, що викликає непрямолінійність подачі. В основу корисної моделі поставлена задача усунення зазначених недоліків із забезпеченням автоматизації управління технологічним процесом подачі і розширенням технологічних можливостей (подача фасонних, круглих, коротких, східчастих по довжині заготовок). Поставлена задача вирішується тим, що пристрій для подачі заготовок, що включає привід з безступінчастим регулюванням швидкості подачі і робочий орган фрикційної дії, привід виконаний у вигляді колекторного електродвигуна, забезпеченого системою регулювання частоти обертання якоря, і хвильового редуктора, на вихідному валу якого закріплено робочий орган у вигляді одного або декількох паралельно розташованих коліс з пневматичними шинами; колеса встановлені на валу редуктора з можливістю зміни відстані між пневматичними шинами; пневматична шина забезпечена системою підведення повітря від лінії тиску. Суть пропонованої корисної моделі пояснюється кресленнями, де на фіг. 1 зображена кінематична схема пристрою при горизонтальному розташуванні осі обертання робочого органу; на фіг. 2 - схема установки пристрою при вертикальному розташуванні осі обертання робочого органу; на фіг. 3 - схема системи дистанційного керування тиском в пневматичних шинах; на фіг. 4 - схема подачі заготовок на пиляльному верстаті; на фіг. 5 - схема подачі круглих заготовок; на фіг. 6 - схема впливу діаметра пневматичної шини на товщину заготовки, яка захоплюється та подається; на фіг. 7 - схема подачі криволінійної заготовки на фугувальному верстаті; на фіг. 8 - схема контакту шини з фасонною заготовкою; на фіг. 9 - схема контакту шини з трапецієподібною заготовкою; на фіг. 10 - електрична схема системи управління частотою обертання колекторного електродвигуна. Пристрій для подачі заготовок (фіг. 1) містить колекторний електродвигун 1, хвильовий одноступінчатий зубчастий редуктор 2, колесо 3 з пневматичною шиною 4, закріплене на вихідному валу 5 редуктора. Корпуси двигуна і редуктора з'єднані між собою фланцями. Вал двигуна з'єднаний з ведучим валом 6 хвильового редуктора муфтою 7. На корпусі редуктора 2 є вісь 8, за допомогою якої він може обертатися і фіксуватися в певному просторовому положенні щодо кронштейна 9 (фіг. 2). Кронштейн 9, а разом з ним і весь пристрій, може переміщуватися за допомогою з'єднання 10 вздовж штанги 11, яка парою гвинт-гайка 12 встановлюється на певній висоті відносно стійки 13, закріпленої на столі 14 верстата. На ведучому валу 6 хвильового зубчастого редуктора встановлений генератор деформацій 15, розпираючий зсередини гнучке колесо 16, що знаходиться в зубчастому зачепленні з жорстким колесом 17. Ведений вал 5 з'єднаний з гнучким колесом 16. За рахунок прокручування у фланцевому з'єднанні 18 пристрій може бути закріплено так, що площина пневматичної шини 4 становитиме певний кут з напрямком подачі заготовки 19, притискаючи її при необхідності до напрямної лінійки 20 столу 14 верстата. Пристрій обладнаний системою дистанційного керування тиском в пневматичних шинах 4 (фіг. 3). Система виконана з двох частин, нерухомої 21 і рухомої 22, що обертається разом з колесами 3. Нерухома частина включає два вентилі, один з яких 23 служить для подачі повітря від централізованої системи стисненого повітря, а другий 24 - для скидання повітря з шин з метою зменшення тиску. Рухома і нерухома частини магістралі, що подає, з'єднуються між собою через систему каналів вала, виконану, наприклад, у вигляді пересічних між собою радіального 25 і осьового 26 отворів. Радіальний отвір 25 з'єднаний з кільцевою порожниною 27, утвореною нерухомим корпусом хвильового редуктора 2 і обертовим валом 5 через ущільнювальні манжети 28. До порожнини 27 через штуцер 29 підключена нерухома 21 частина магістралі. З осьовим отвором 26 з'єднана рухлива 22 частина магістралі, що має розгалуження на дві і більше шин 4. У пристрої передбачена можливість зміни відстані між колесами (фіг. 3). Для цього на зовнішній поверхні вала 5 виконана різьба, а маточини коліс 3 фіксуються на валу в заданому положенні за допомогою контргайок 30. При використанні пристрою на пильних верстатах дискова або стрічкова пила 31 розташовується між колесами 3 (фіг. 4). 2 UA 115965 U 5 10 15 20 25 30 35 40 45 50 55 При подачі круглих заготовок (фіг. 5) в шинах 4 встановлюється підвищений тиск (0,03 Мпа), а відстань між ними вибирається з умови надійного центрування і орієнтації заготовки. Пристрій працює наступним чином. Обертання від двигуна 1 через муфту 7 передається ведучому валу 6 хвильового редуктора і пов'язаного з ним генератору деформацій 15. Генератор 15, який обертається, обкатує гнучке колесо 16 по жорсткому 17, при цьому за рахунок різниці чисел зубів здійснюється редукування частоти обертального руху, яке через гнучке колесо 16, що обертається, і пов'язаний з ним вихідний вал 5 передається колесу 3 з пневматичною шиною 4. За допомогою пари гвинт-гайки 12 пристрій для подачі заготовок встановлюється на стійці 13 таким чином, що зазор між шиною 4 і столом 14 верстата менше товщини заготовки 19, що подається. Якщо при цьому кут контакту заготовки 19 з робочим органом не перевищує гранично допустимий, то колесо 3 з шиною 4, що обертаються, захоплює і тягне за собою заготовку 19. Коефіцієнт тертя дерев'яної заготовки по гумовій поверхні шини 4 (f1=0,8) перевищує коефіцієнт тертя заготовки по чавунному столу 14 верстата (f2=0,4), тому заготовка за рахунок сил зчеплення її з шиною подається в зону різання. Сила притиснення заготовки і пов'язана з нею сила зчеплення повинні бути достатніми для подолання зусилля різання з боку ріжучого інструмента і тертя заготовки об стіл верстата. При недостатності підтискання заготовки шина почне прослизати, а при надмірному підтисканні мають місце непродуктивні витрати енергії, що знижують ККД пристрою. Сила притиснення заготовки 19 до столу 14 верстата визначається величиною радіальної деформації шини 4 і її жорсткістю при заданому тиску в ній. При подачі різнотовщинних заготовок без перевстановлення пристрою по висоті шина 4, що є пневматичною пружиною, сама стежить за поверхнею заготовок 19, що подаються, змінюючи величину своєї радіальної деформації. Так як шина має пологу характеристику жорсткості, то при подачі різнотовщинних заготовок не відбувається істотної зміни сили притиснення заготовки до столу. Також незначно змінюється при цьому навантаження на двигун. За рахунок системи дистанційного керування тиском в шинах в процесі роботи пристрою регулюється жорсткість шин, забезпечуючи найбільш сприятливі умови роботи і найбільший ККД при подачі різнотовщинних заготовок, не вдаючись до перевстановлення пристрою по висоті. Величина найбільшої різнотовщинності заготовок, що подаються пристроєм без переустановлення по висоті, визначається діаметром шини 4 і граничним кутом захоплення заготовок (фіг. 6) з урахуванням обмежень з боку колеса 3 по формулі d d d , h 1 (1 cos ) 1 2 2 де d - внутрішній діаметр шини або посадковий діаметр обода колеса; d1 - зовнішній діаметр шини; - граничний кут захоплення заготовки. Довжина L плями контакту шини з заготовкою (фіг. 7) визначається за формулою L d1sin , де - фактичний кут контакту заготовки з шиною. Так для шини У-І6А (4.00 × 10) ГОСТ 5652-89 граничні значення для товщини заготовки і довжини зони контакту відповідно рівні 66 мм і 296 мм. Можливість отримання великої площі плями контакту з заготовкою забезпечує отримання необхідної сили притиснення до столу з рівномірно розподіленими і малими питомими тисками, зменшуючи деформацію викривлених заготовок (фіг. 7), що особливо важливо при роботі на верстатах фугувань. У цьому випадку в шині підтримується мінімальний тиск (0,005…0,01 Мпа). При зміні фізико-механічних характеристик матеріалу заготовки 19 змінюється сила різання, а отже, і момент корисних сил опору, що діють через шину 4 і кінематичний несамогальмуючий ланцюг хвильового редуктора 2 на двигун 1. При збільшенні сили різання частота обертання якоря колекторного двигуна послідовного збудження, що має м'яку механічну характеристику, зменшується до тих пір, поки зростаючий крутний момент не врівноважує момент сил опору подачі. Зменшення сили різання, навпаки, викликає збільшення швидкості подачі заготовки. Таким чином, без додаткових пристроїв відбувається автоматичне саморегулювання швидкості подачі залежно від умов різання, при цьому підтримується постійної потужність двигуна. У міру затуплення ріжучого інструмента збільшується сила різання і відповідним чином змінюється швидкість подачі. Управління швидкістю подачі заготовок проводиться за допомогою системи регулювання частоти обертання якоря колекторного електродвигуна 1 (фіг. 10). Вона являє собою однофазний однопівперіодний тиристорний випрямляч. При подачі керуючого позитивного 3 UA 115965 U 5 10 15 20 25 30 35 40 45 50 55 імпульсу на електрод відбувається відмикання тиристора ДІ. Випрямлена тиристором напруга подається на якір двигуна. Змінюючи зсув фаз керуючої і мережевої напруги, регулюється величина випрямленої напруги і, отже, частота обертання якоря двигуна. Обмотка збудження (ОЗ) двигуна отримує напругу, яка випрямлена діодом ДЗ. Резистори R1 і R2 є струмообмежувальними елементами схеми. Діоди Д2 і Д4 служать для згладжування пульсацій випрямленого струму. Використання як приводного пристрою колекторного електродвигуна, що працює як на постійному, так і змінному струмі, дозволяє відмовитися від механічної системи регулювання швидкості подачі заготовок, коробки зміни швидкостей в разі ступеневого регулювання і варіатора - при безступінчастому регулюванні. Це значно спрощує конструкцію, підвищує її надійність і довговічність. Передача функції регулювання швидкості в електричну частину приводу дозволяє автоматизувати цей процес, здійснювати його заданою програмою або від автоматизованої системи управління технологічними процесами (АСУ ТП) без участі робітника верстатника. Привід в цьому випадку стає самоналагоджуваною системою в залежності від умов різання і фізико-механічних характеристик заготовок, забезпечуючи роботу при оптимальних режимах, що сприяє підвищенню стійкості ріжучого інструмента, довговічності пристрою, точності і якості оброблюваних заготовок. Застосування одноступінчастого хвильового зубчастого редуктора спрощує конструкцію пристрою для редукування, так як дозволяє на одній парі коліс, що зачіплюються, здійснювати значні (80…250) передавальні співвідношення. Істотно підвищується здатність навантаження, знижуються габарити, вага. Зменшення номенклатури оригінальних деталей знижує трудомісткість, вартість. Великі передавальні відношення редуктора дозволяють використовувати високооборотні електродвигуни, що мають велику питому потужність, менші габарити і вагу. Співвісна компоновка привода виключає появу радіальних сил на валу двигуна і ведучому валу редуктора, що збільшує ресурс підшипникових вузлів. Виробництво хвильових зубчастих редукторів освоєно нашою промисловістю. В даний час досягнутий ресурс хвильових зубчастих редукторів становить 25000 годин. Виконання робочого органа у вигляді пневматичного колеса діаметром до 500 мм дозволяє подавати заготовки з різнотовщинністю до 85 мм без перевстановлення пристрою по висоті і без індивідуальної підвіски робочого органа. Це значно спрощує конструкцію, скорочує час переналагодження при зміні заготовки, що подається, підвищує коефіцієнт використання робочого часу, а отже, і продуктивність праці. Піддатлива поверхня шини дозволяє їй стежити за поверхнею заготовки, що притискається. Внаслідок цього вперше стала можливою автоматична подача заготовок з фасонною (фіг. 8) і трапецієподібною (фіг. 9) формою в поперечному перерізі, що або неможливо для відомих пристроїв, що подають, робочі органи яких мають жорстку, паралельну площині столу контактну поверхню, або потрібно перевстановлення автоподавача. Застосування шини великого діаметра забезпечує отримання великої довжини зони контакту з заготовкою, що дає можливість одним колесом захоплювати заготовку, подавати, притискаючи до напрямних лінійок, в зону різання, виштовхувати заготовку із зони різання, відмовившись від трьох роликів відомої конструкції. Можливість отримання великої плями контакту з малим питомим тискам на заготовку дозволила вперше задовольнити спеціальні вимоги, що пред'являються до знімних подавальних пристроїв фугувальних верстатів, а саме, забезпечити мінімальну деформацію викривлених заготовок в процесі їх подачі і різання. Це підвищує якість і точність фугувальних робіт, збільшує вихід ділової деревини, скорочує число проходів при фугуванні, скорочує виробничий цикл, збільшує продуктивність праці. Застосування стандартних шин гарантує працездатність при пробігу до 6000 км до зносу протектора, що при швидкості 25 м/хв відповідає 20000 годин або 5 рокам при двозмінній роботі. З огляду на те, що подавальні властивості шини без протектора не погіршуються, термін служби зростає до 10 років. Пристрій може експлуатуватися в різних просторових положеннях. Вісь обертання робочого органа може встановлюватися під будь-яким кутом до площини стола верстата, що, поряд з можливістю зміни відстані між двома колесами, а також дистанційним управлінням тиском в шинах, значно розширює експлуатаційно-технологічні можливості пропонованого подавального пристрою, роблячи його універсальним. За пропонованою конструкцією було розроблено, виготовлено та випробувано пристрій для подачі заготовок, що включає колекторний двигун постійного струму СЛ-66ІР, хвильовий 4 UA 115965 U 5 10 15 20 25 30 35 40 зубчастий редуктор, гнучке колесо якого має внутрішній діаметр 80 мм, і пневматичну шину В16А (4.00-10) ГОСТ 5652-89 від моторолера "Вятка". Порівняльний аналіз автоподавача ФВА-28.00-000, використаного як прототип справжньої корисної моделі, показав, що: 1) вага пристрою зменшилась з 860 Η до 300 Н, причому є значний резерв, якщо виготовити корпусні деталі з алюмінієвих сплавів; 2) споживана потужність зменшилася з 0,6 кВт до 0,2 кВт; 3) ККД зріс з 5 % до 30 %; 4) здатність навантаження зросла з 150 Η до 460 Н; 5) різнотовщинність заготовок, що захоплюються і подаються без перевстановлення по висоті, зросла з 20 мм до 66 мм; 6) якщо відстань між крайніми точками контакту трьох роликів діаметром 120 мм у ФВА28.00-000 постійна і становить 285 мм, то в запропонованому пристрої довжина плями контакту може змінюватися в залежності від виду виконуваних робіт від 0 до 296 мм; 7) якщо у ФВА-28.00-000 через кожні 50 годин проводиться заміна фрикційного кільця варіатора, а через 100 годин - заміна погумованих роликів, то довговічність запропонованого пристрою по двигуну 2000 годин (згідно з паспортом), за хвильовим редуктором 25000 годин, по шині 40000 годин. Пристрій пройшов лабораторні випробування, показав свою працездатність, надійність і техніко-економічні переваги. Таким чином, використання запропонованої корисної моделі дозволить створити надійні, довговічні, універсальні подавальні пристрої для деревообробних верстатів з широкими експлуатаційно-технологічними можливостями, що дасть значний техніко-економічний ефект від використання в народному господарстві. Джерела інформації: 1. Морозов Н.А. Автоподатчики для деревообрабатывающих станков [Текст]: обзор /Н.А, Морозов, А.Н. Морозов. - М.:[б. и.], Центральний институт научно-технической информации бумажной и деревообрабатывающей промышленности, 1961. - 40 с. 2. Панкратов В.А. Автоподатчики деревообрабатывающих станков (опыт внедрения на ленинградских предприятиях) [Текст] /В.А. Панкратов; Ленинградский Дом научно-технической пропаганды. - Л.: [б. и.], 1968. - 24 с. 3. Симеон И.И. Опыт внедрения автодатчиков к деревообрабатывающим станкам [текст]: монография /И.И. Симеон. М.: Лесная промышленность, 1964. - 94 с. 4. Петров К. Автодатчики незаменимые помощники // Леспроминформ. – 2012. - № 6, - С. 116-122. 5. Деревообрабатывающие оборудование (Справочное пособие) /В.К. Гук, Б.Я. Захожай. – Киев: Будівельник, 1978. - 128 с. 6. Автоподатчики [электронный ресурс]. - Режим доступа: www.stanki.ru/catalog avtopodatchiki. - Заголовок с экрана. 7. Пат. США № 3734517. 8. Гамма фрезерных станков с нижним расположением шпинделя. Руководство по эксплуатации. Ф. 00-ОООРЭ. Днепропетровск, 1975 (прототип). ФОРМУЛА КОРИСНОЇ МОДЕЛІ 45 50 1. Пристрій для подачі заготовок, що включає привід з безступінчастим регулюванням швидкості подачі і робочий орган фрикційної дії, встановлені на стійці, який відрізняється тим, що привід виконаний у вигляді колекторного електродвигуна, забезпеченого системою регулювання частоти обертання якоря і хвильового редуктора, на вихідному валу якого закріплений робочий орган у вигляді одного або декількох паралельно розташованих коліс з пневматичними шинами. 2. Пристрій за п. 1, який відрізняється тим, що він забезпечений системою дистанційного підведення повітря від лінії тиску до пневматичних шин. 3. Пристрій за п. 1, який відрізняється тим, що колеса встановлені на валу редуктора з можливістю зміни відстані між пневматичними шинами. 5 UA 115965 U 6 UA 115965 U 7 UA 115965 U 8 UA 115965 U 9 UA 115965 U Комп’ютерна верстка Г. Паяльніков Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 10

ДивитисяДодаткова інформація

Автори англійськоюDudnikov Volodymyr Stepanovych

Автори російськоюДудников Владимир Степанович

МПК / Мітки

МПК: B27C 1/12

Мітки: заготовок, подачі, пристрій

Код посилання

<a href="https://ua.patents.su/12-115965-pristrijj-dlya-podachi-zagotovok.html" target="_blank" rel="follow" title="База патентів України">Пристрій для подачі заготовок</a>

Попередній патент: Спосіб утилізації теплоти колошникового газу та нагріву чистого доменного газу

Наступний патент: Джгут-турнікет

Випадковий патент: Вогнетривка маса "nrg-белокамит-дж" для футерівки жолобів доменних печей