Спосіб отримання бензинової фракції

Номер патенту: 26063

Опубліковано: 30.04.1999

Автори: Хальдор Фредерік Аксель Топсьо, Свен Івар Коммельтофт

Формула / Реферат

(57) 1. Способ получения бензиновой фракции путем жидкофазного алкилирования лифатических углеводородов олефиновыи углеводородами в присутствии катэлизатора-фторированной сульфокислоти или смеси фторированных сульфокислот с по следующим выделением целевого продукта, отличающийся тем, что алкилирование осуществляют при пропускании потока реакционной смеси через реакционную зону, содержащую неподвижный слой частиц инертного полярного материала при объемном соотношении катализатора и олефиновых углеводородов, равном 0,004-0,3.

2. Способ по п. 1. отличающийся тем, что алкилирование осуществляют в присутствии 2-65 мл фторированной сульфокислоты на см занятой частицами инертного полярного материала в реакционной зоне.

3. Способ по п. 2, отличающийся тем, что направление потока реакционной смеси через неподвижный слой частиц инертного полярного материала периодически меняют.

4. Способ поп 3, отличающийся тем, что часть реакционной смеси, отводимой из реакционной зоны во время перемены направления потока и непосредственно после нее, рециркулируют в реакционную зону.

Приоритет по пунктам:

18.12.89, по п.1.

08.06.90, по пп.2-4.

Текст

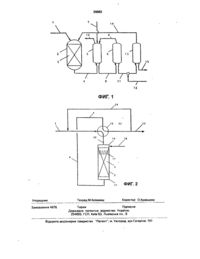

1. Способ получения бензиновой фракции путем жидкофазного алкилирования алифатических углеводородов олефиновыми углеводородами в присутствии катализатора-фторированной сульфокислоту или смеси фторированных сульфокислот с последующим выделением целевого продукта, о т л и ч а ю щ и й с я тем,чтоалкилирование осуществляют при пропускании потока реакционной смеси через реакционную зону, содержащую неподвижный слой частиц инертного полярного материала при объемном соотношении катализатора и олефиновых углеводородов, равном 0,004-0,3. 2. Способ по п. 1, о т л и ч а ю щ и й с я тем, что алкилирование осуществляют в присутствии 2-65 мл фторированной сульфокислоты на см занятой частицами инертного полярного материала в реакционной зоне 3 Способ по п. 2, о т л и ч а ю щ и й с я тем, что направление потока реакционной смеси через неподвижный слой частиц инертного полярного материала периодически меняют. 4. Способ п о п 3. о т л и ч а ю щ и й с я тем, что часть реакционной смеси, отводимой из реакционной зоны во время перемены направления потока и непосредственно после нее. рециркулируют в реакционную зону. Приоритет по пунктам: 18 12 89, п о п . 1. 08.06.90, по пп. 2-4. Изобретение относится к производству топлива, в частности к способу получения бензиновой фракции. Наиболее близким к изобретению по технической сущности и достигаемому эффекту является способ получения бензиновой ф р а к ц и и путем ж и д к о ф а з н о г о алкилирования алифатических углеводородов -олефиновыми углеводородами на кислотном катализаторе, в частности, на фторированной сульфокислоте или смеси фторированных сульфокислот, в присутствии адамантового углеводорода при пере мешивании с последующим выделением целевого продукта, причем объемное соотношение катализатора и углеводородного сырья предпочтительно составляет 3* 1-1:3. Недостаток известного способа заключается в том. что процесс проводят в среде относительно дорогостоящего адамантового углеводорода, наличие которого усложняет последующее разделение реакционной смеси Необходимость использования адамантного углеводорода и последующего ее отделения от реакционной смеси отрицательно сказывается на определяющих эко С > о CN со О 26063 ' номичность общих энергозатратах процесса. Дальнейшее увеличение энергозатрат связано с необходимостью осуществления процесса при перемешивании. Кроме того, расход катализатора сравнительно велик, 5 что отрицательно сказывается на экономичности процесса. В основу изобретения поставлена задача повышения экономичности процесса. Поставленная задача достигается в спо- 10 собе получения бензиновой фракции путем жидкофазного алкилирования алифатических углеводородов олефиновыми углеводородами в присутствии катализатора, фторированной сульфокислоту или смеси 15 фторированных сульфокислот, с последую- • щим выделением целевого продукта, за счет того, что реакцию осуществляют в неподвижном слое частиц инертного полярного материала при объемном соотношении ката- 20 лизатора и олефиновых углеводородов, равном 0,004-0,3. Фторированную сульфокислоту предпочтительно используют в количестве 2-65 мл на см 2 площади, занятой частицами инер- 25 тного полярного материала в реакционной зоне. В качестве фторированной сульфокислоты предпочтительно используют трифторметилсульфокислоту или фторсульфокислоту или смесь обеих кислот. В качестве 30 частиц инертного полярного материала можно использовать, например, двуокись кремния, окись алюминия, двуокись циркония, двуокись титана, окислы ниобия, окислы олова или их смеси. В результате 35 взаимодействия полярных групп молекул инертного материала и полярных групп молекулы фторированной сульфокислоты, кислота в точно определенной зоне прочно адсорбируется частицами инертного мате- 40 риала и, таким образом, образуется реакционная зона. При этом процесс в реакционной зоне протекает практически по известным хроматографическим принципам, определяемым числом теоретических 45 тарелок и коэффициентом емкости частиц инертного материала. Во время алкилирования кислотный катализатор, и таким образом, и реакционная зона в результате взаимодействия с прохо- 50 дящей через зону реакционной смесью перемещаются в другое место, находящееся ближе к выпуску реактора алкилирования. В качестве теоретического объяснения для этого можно сказать, что вынос фтори- 55 рованной сульфокислоты вызван реакцией в реакционной смеси кислотного катализатора с олефинами, с получением сложного эфира сульфокислоты, который является менее полярным чем исходная кислота и в реакци онной зоне менее прочно адсорбирован к инертному материалу. Сложный эфир перемещается вместе с реакционной смесью до расщепления с получением свободной кислоты и карбониевого иона, который реагирует с углеводородным сырьем с получением алкилированных углеводородов. Скорость перемещения кислотного катализатора в реакторе вместе с частицами инертного материала намного меньше скорости перемещения углеводородов в реакционной смеси и целевого продукта, что приводит к более длинному сроку выноса кислотного катализатора по сравнению со сроком выноса углеводородов. Во время перемещения кислотного катализатора и реакционной зоны на частицах инертного материала каталитическое действие фторированной сульфокислоты в основном сохраняется, и кислота еще каталитически активна, когда реакционная зона достигает выпуска реактора. При достижении кислотой выпуклого конца реактора алкилирования ее можно повторно использовать для осуществления последующего процесса, без ее рекуперации. Таким образом переменяют направление потока реакционной смеси, подаваемой в реактор алкилирования, и, в, результате описанного взаимодействия с реакционной смесью, реакционная зона перемещается в направлении противоположного конца реактора. Путем описанной периодической перемены направления реакционной смеси и перемещения реакционной зоны в реакторе с одного до другого конца слоя частиц инертного материала можно даже при использовании небольшого количества кислотного катализатора обеспечить большой выход алкилированного продукта без восстановления рекуперации используемого катализатора на долгое время. При перемене направления потока реакционной смеси маленькая часть подаваемой непосредственно перед этим смеси еще не находится в реакционной зоне и поэтому покидает реактор в непрореагировавшей форме. Поэтому та часть реакционной смеси, которая отводится из реактора алкилирования во время перемены направления потока реакционной смеси, рециркулируется к впуску реактора. Вместо рециркуляции части реакционной смеси во время перемены направления потока смесь, покидающую реактор непосредственно после перемены направления реакционной смеси, можно подавать в установленный за первым реактором второй ре 13 14 26063 Таблица 4 Опыт Скорость подачи реакционной смеси, г/мин Время преВыход бывания ка- алкилировантализатора в ного реакторе, продукта. % мин теории Состав алкилированного продукта, мае, %, продукт с числом атомов углерода 5-7 1 2 3 394 295 258 2,3 2.9 2,8 11,6 91,7 94,6 8 9и больше 11.6 14.1 12,3 74,4 71.0 72.3 14,0 14,9 14,8 Таблица 5 Опыт Инертный полярный материал 1 2 3 4 5 Объем Скорость Время Выход кислот- подачи пребыва- алкилиного ка- реакцион- ния ката- рованнотализа- ной сме- лизатора го протора, в реакто- дукта, % си, мл ре, мин теории г/мин Пемза ZrOz БпОг/РгОб TiO2/ZrO2 SnO2 1,6 4,9 2,7 2,7 1.6 20 5 6 6 6 697 92 86 222 106 98,2 99,7 98,1 95,6 88,4 Состав алкилированного продукта, мае. %, продукт с числом атомов углерода 5-7 8 9и больше 23,8 9.6 9.5 10,2 8.4 52 72,9 74.4 74 68.3 24,2 15.5 16.1 15,8 23.3 Таблица 6 Опыт Кислотный катализатор Скорость подачи реакционной смеси, г/мин Время Выход реакции, алкилированного мин продукта, % теории Состав алкилированного продукта, мае. %, продукт с числом атомов углерода 5-7 1 2 3 4 C4F9SO3H C6F13SO3H/* C6F17SO3H/ > FSO3H *) CF3SO3H 1.5 1,5 1.5 2.1 341 614 617 336 99 89.7 88,3 84.8 8 9и больше 9.7 9,0 8,7 17.3 76,3 79.6 81,3 62,3 14.0 11,4 10,0 20,4 26063 ФИГ 1 ФИГ 2 Упорядник Замовлення 4676 Техред М.Келемеш Коректор О.Кравцова Тираж Підписне Державне патентне відомство України, 254655, ГСП, Київ-53, Львівська пл., 8 Відкрите акціонерне товариство "Патент", м. Ужгород, вул.Гагаріна, 101 26063 УКРАЇНА (ІЗ) СІ C_07_CL2/62 ДЕРЖАВНЕ ПАТЕНТНЕ ВІДОМСТВО ОПИС ДО ПАТЕНТУ НА ВИНАХІД (54) СПОСІБ ОТРИМАННЯ БЕНЗИНОВОЇ ФРАКЦІЇ 1 (20) 93003309,28.10.93 (21)4831931 (22)17.12.90 (24) 30.04.99 (31)6439/89, 1402/90 (32)08.12.89,08.06.90 (33) DK (46)30.04.99. Бюл. №2 (56) Патент США № 4357481, кл. С 07 С 2/68, 1988. (72) Свен І вар Коммельтофт (DK), Хальдор Фредерік Аксель Топсьо (DK) (73) Хальдор Топсьо А/С (DK) (57) 1. Способ получения бензиновой фракции путем жидкофазного алкилирования алифатических углеводородов олефиновыми углеводородами в присутствии катализатора-фторированной сульфокислоту или смеси фторированных сульфокислот с последующим выделением целевого продукта, о т л и ч а ю щ и й с я тем,чтоалкилирование осуществляют при пропускании потока реакционной смеси через реакционную зону, содержащую неподвижный слой частиц инертного полярного материала при объемном соотношении катализатора и олефиновых углеводородов, равном 0,004-0,3. 2. Способ по п. 1. о т л и ч а ю щ и й с я тем, что алкилирование осуществляют в присутствии 2-65 мл фторированной сульфокислоты на см2 занятой частицами инертного полярного материала в реакционной зоне. 3 Способ по п. 2, о т л и ч а ю щ и й с я тем, что направление потока реакционной смеси через неподвижный слой частиц инертного полярного материала периодически меняют. 4. Способ поп 3, о т л и ч а ю щ и й с я тем, что часть реакционной смеси, отводимой из реакционной зоны во время перемены направления потока и непосредственно после нее, рециркулируют в реакционную зону. П р и о р и т е т по п у н к т а м : 18.12.89, поп. 1. 08.06.90, по пп. 2-4. Изобретение относится к производству топлива, в частности к способу получения бензиновой фракции. Наиболее близким к изобретению по технической сущности и достигаемому эффекту является способ получения бензиновой фракции путем жидкофазного алкилирования алифатических углеводородов -олефиновыми углеводородами на кислотном катализаторе, в частности, на фторированной сульфокислоте или смеси фторированных сульфокислот, в присутствии адамантового углеводорода при пере мешивании с последующим выделением целевого продукта, причем объемное соотношение катализатора и углеводородного сырья предпочтительно составляет 3:1-1:3. Недостаток известного способа заключается в том, что процесс проводят в среде относительно дорогостоящего адамантового углеводорода, наличие которого усложняет последующее разделение реакционной смеси. Необходимость использования адамантного углеводорода и последующего ее отделения от реакционной смеси отрицательно сказывается на определяющих эко С > N3 О ON GO О 26063 ' номимность общих энергозатратах процесса. Дальнейшее увеличение энергозатрат связано с необходимостью осуществления процесса при перемешивании. Кроме того, расход катализатора сравнительно велик, 5 что отрицательно сказывается на экономичности процесса. В основу изобретения поставлена задача повышения экономичности процесса. Поставленная задача достигается в спо- 10 собе получения бензиновой фракции путем жидкофазного алкилирования алифатических углеводородов олефиновыми углеводородами в присутствии катализатора, фторированной сульфокислоты или смеси 15 фторированных сульфокислот, с последующим выделением целевого продукта, за счет того, что реакцию осуществляют в неподвижном слое частиц инертного полярного материала при обьемном соотношении ката- 20 лизатора и олефиновых углеводородов, равном 0,004-0,3. Фторированную сульфокислоту предпочтительно используют в количестве 2-65 мл на см площади, занятой частицами инер- 25 тного полярного материала в реакционной зоне. В качестве фторированной сульфокислоты предпочтительно используют трифторметилсульфокислоту или фторсульфокислоту или смесь обеих кислот. В качестве 30 частиц инертного полярного материала можно использовать, например, двуокись кремния, окись алюминия, двуокись циркония, двуокись титана, окислы ниобия, окислы олова или их смеси. В результате 35 взаимодействия полярных групп молекул инертного материала и полярных групп молекулы фторированной сульфокислоты, кислота в точно определенной зоне прочно адсорбируется частицами инертного мате- 40 риала и, таким образом, образуется реакционная зона. При этом процесс в реакционной зоне протекает практически по известным хроматографическим принципам, определяемым числом теоретических 45 тарелок и коэффициентом емкости частиц инертного материала. Во время алкилирования кислотный катализатор, и таким образом, и реакционная зона в результате взаимодействия с прохо- 50 дящей через зону реакционной смесью перемещаются в другое место, находящееся ближе к выпуску реактора алкилирования. В качестве теоретического объяснения для этого можно сказать, что вынос фтори- 55 рованной сульфокислоты вызван реакцией в реакционной смеси кислотного катализатора с олефинами, с получением сложного эфира сульфокислоты, который является менее полярным чем исходная кислота и в реакци онной зоне менее прочно адсорбирован к инертному материалу. Сложный эфир перемещается вместе с реакционной смесью до расщепления с получением свободной кислоты и карбониевого иона, который реагирует с углеводородным сырьем с получением алкилированных углеводородов Скорость перемещения кислотного катализатора в реакторе вместе с частицами инертного материала намного меньше скорости перемещения углеводородов в реакционной смеси и целевого продукта, что приводит к более длинному сроку выноса кислотного катализатора по сравнению со сроком выноса углеводородов. Во время перемещения кислотного катализатора и реакционной зоны на частицах инертного материала каталитическое действие фторированной сульфокислоты в основном сохраняется, и кислота еще каталитически активна, когда реакционная зона достигает выпуска реактора. При достижении кислотой выпуклого конца реактора алкилирования ее можно повторно использовать для осуществления последующего процесса, без ее рекуперации. Таким образом переменяют направление потока реакционной смеси, подаваемой в реактор алкилирования, и, в, результате описанного взаимодействия с реакционной смесью, реакционная зона перемещается в направлении противоположного конца реактора. Путем описанной периодической перемены направления реакционной смеси и перемещения реакционной зоны в реакторе с одного до другого конца слоя частиц инертного материала можно даже при использовании небольшого количества кислотного катализатора обеспечить большой выход алкилированного продукта без восстановления рекуперации используемого катализатора на долгое время При перемене направления потока реакционной смеси маленькая часть подаваемой непосредственно перед этим смеси еще не находится в реакционной зоне и поэтому покидает реактор в непрореагировавшей форме. Поэтому та часть реакционной смеси, которая отводится из реактора алкилирования во время перемены направления потока реакционной смеси, рециркулируется к впуску реактора. Вместо рециркуляции части реакционной смеси во время перемены направления потока смесь, покидающую реактор непосредственно после перемены направления реакционной смеси, можно подавать в установленный за первым реактором второй ре 26063 актор алкилирования и обрабатывать подоотводят из аппарата 13, и ее можно подвербным осуществляемому в первом реакторе гать перегонке в неизображенном на чертепутем. же аппарате. На фиг. 1 изображена технологическая Согласно фиг. 2 реакционную смесь, сосхема первого варианта осуществления 5 держащую углеводородный субстрат и олепредлагаемого способа, согласно которому финовый агент алкилирования, по линии 1 катализатор рекуперируют, восстанавливаподают в четырехходовой клапан 16, откуда ют и рециркулируют; на фиг. 2 - технологиона, в соответствии с установкой клапана 16, ческая схема второго варианта регулируемо подается в реактор 2. В реактоосуществления предлагаемого способа, со- 10 ре 2 размещен неподвижный слой 3 частиц гласно которому направление потока реакинертного полярного материала, на котором ционной смеси переменяют. находится реакционная зона 17, образуемая Согласно фиг. 1 углеводородное сырье, подачей фторированной сульфокислоты по содержащее парафин, например, изоалканы линии 18 с 3-10 атомами углерода, по линии 1 подают 15 На чертеже видно, что реакционная зов реактор 2 вместе с олефином с 2-10 атомана 17 в иачапе процесса алкилирования на-, ми углерода в качестве агента алкилироваходится вблизи конца 19 реактора 2, и ния и катализатором. Реакционная смесь реакционную смесь целесообразно по липроходит через неподвижный слой 3 частиц нии 20 подавать в реактор 2 на конце 19, инертного полярного материала, размещен- 20 причем с помощью клапана 16 освобождаетный в реакторе 2. ся путь с линии 1 по линию 20. При этом Алкилирование можно осуществлять поток реакционной смеси движется от конца при 50-100°С, однако, предпочтительно при 19 через реакционную зону 17 до конца 21 температуре ниже 40°С. При этом давление реактора 2. В реакционной зоне 17 углевоможет составлять 1-100 бар абс, в зависи- 25 дородный субстрат реагирует с олефиновым мости от температуры реакции и состава агентом алкилирования, причем адсорбирореакционной смеси. ванная к частицам инертного материала При истечении времени реакции, присульфокислота действует в качестве каталимерно 0,1-60 мин, поток целевого продукта, затора. Содержащую алкилированные просодержащий небольшое количество кислот- 30 дукты смесь отводят по линии 4 на конце 21 ного катализатора, отводят из реактора 2 и реактора 2. При представленном на чертеже по линии 4 подают в скруббер 5. В скруббере положении клапана 16 линия 4 связана с 5 целевой продукт подвергают противоточлиниями 22 и 23, по которым смесь подается ной промывке водой, подаваемой по линиям в неизображенную емкость на хранение или 6 и 7. 35 на последующую обработку. Во время промывки отработанную трифВо время начальной стадии процесса торметансульфокислоту рекуперируют в реакционная зона 17 в результате вышеопинижней части скруббера 5, и ее подают по санного взаимодействия с углеводородами линии 8 в дистилляционный аппарат 9. в реакционной смеси перемещается от конПромытый целевой продукт отводят на 40 ца 19 до конца 21 реактора 2. По достижении верхнем конце скруббера 5 по линии 10. положения вблизи конца 21 направление В дистилляционном аппарате 9 трифпотока реакционной смеси в реакторе 2 петорметансульфокислоту сгущают путем переменяется путем переключения клапана регонки при температуре кипения 16. причем связываются линии 1 и 4. При гидрированной кислоты, составляющей при- 45 этом осуществляется дальнейшая стадия мерно 215°С. Отгоняемую в аппарате 9 воду процесса. При таком положении клапана 16 по линии 6 рециркулируют в скруббер 5. К поступающая по линии 4 реакционная смесь остатку от перегонки, в основном состоящеподается в реактор 2 на конце 21, и реакциму из гидрата трифторметансульфокислоты, онная зона перемещается в направление в линии 11 по линии 12 подают концентри- 50 конца 19 реактора 2. При этом целевой пророванную сульфокислоту с тем, чтобы дегиддукт отводят из реактора 2 на конце 19, а рировать кислоту. именно, по линии 20, которая в этой ситуации через клапан 16 связана с линией 22. Смесь дегидрированной кислоты и сульфокйслоты разделяют в дистилляционном Та часть исходной смеси, которую поаппарате 13, в котором дегидрированную 55 дают в реактор 2 непосредственно перед кислоту отгоняют при температуре примерпеременой направления потока и которая но 167°С. Рекуперированную и восстановеще не проходила через реакционную зону ленную трифторметансульфокислоту затем 17, будет отводиться из реактора 2 в непрорециркулируют по линии 14 в реактор 2. реагировавшей форме. Данную непрореагиИспользуемую сульфокислоту по линии 15 ровавшую часть смеси непосредственно 26063 после перемены направления потока реакционной смеси ре циркулируют из линии 22 по линии 24 в линию 1. П р и м е р 1.В этом примере алкилированию 1-бутеном подвергают изобутановое 5 сырье, причем массовое соотношение изобутана и 1-бутена составляет 9:1. Процесс осуществляют в трубчатом реакторе в присутствии трифторметансульфокислоты в качестве катализатора, в качестве подвижной 10 реакционной зоны. Согласно первому варианту, используют трубчатый реактор из тефлона (торговый продукт: тетрафторэтилен), с внутренним диаметром 3,2 мм и длиной 1000 мм. Реактор 15 содержит 8 мдгдвуокиси кремния (продукт силика 60 величиной частиц 70-230 меш. инофирмы Э. Мерк, DE), которую перед подачей в реактор подвергают кальцинации 20 при температуре 500°С в течение 1 ч. 1 мл кислотного катализатора подают на двуокись кремния со стороны впускного конца реактора. При этом см 2 площади, занятой частицами двуокиси кремния в реакционной зоне, имеется 6,21 мл 25 трифторметансульфокислоты. Осуществляют шесть опытов, причем каждый раз реакционную смесь пропускают через реактор раз при разных температурах. Подачу реакционной смеси прекращают 30 после обнаружения в отводимой из реактора смеси трифторметансульфокислоты. Каждый раз после осуществления опыта примерно 10 мл целевого продукта, который больше не содержит бутана, подвергают га- 35 зовой хроматографии Условия опыта и результаты данного примера приведены в табл. 1. Согласно второму варианту, используют трубчатый реактор из тефлона, имеющий 40 внутренний диаметр 1,6 мм и длину 4 м и содержащий 8 мл указанного кальцинированного материала. При этом на см площади, занятой частицами двуокиси кремния в реакционной зоне, имеется 2 мл трифторме- 45 тансульфокислоты. Осуществляют четыре опыта. При этом на находящийся на впускном конце реактора материал подают разные количества кислотного катализатора. Так же. как и согласно первому варианту, 50 реакционную смесь пропускают через реактор раз до обнаружения в отводимой смеси трифторметансульфокислоты. Условия опыта и результаты данного примера приведены в табл. 2. 55 П р и м е р 2. Согласно данному примеру» процесс алкилирования осуществляют с помощью показанной на фиг. 2 установки. Согласно первому опыту в реактор 2 из нержавеющей стали внутренним диаметром 8 5,4 мм и длиной 0,5 м подают 8 мл двуокиси кремния (продукт силика 60 величиной частиц 70-230 меш. инофирмы Э. Мерк. DE), предварительно кальцинированной при температуре 500°С в течение 1 ч. На впускном конце 19 в реактор 2 подают 2,0 мл трифторметансульфокислоты в качестве катализатора. При этом на см площади, занятой частицами двуокиси кремния в реакционной зоне, имеется 4,35 мл трифторметансульфокислоты. Реакционную смесь изобутана и 1-бутена в соотношении 9:1 пропускают через реактор со скоростью 1,85 г/мин. Каждые 23 минуты направление потока реакционной смеси переменяют описанным образом. При перемене направления потока примерно 10 мл отводимого целевого продукта рециркулируют во впускной конец реактора. Перемену направления потока осуществляют 24 раза т.е. осуществляют 24 цикла процесса алкилирования, и отводимую из реактора смесь, содержащую алкилированный продукт, который больше не содержит бутана, подвергают анализу путем газовой хроматографии. Условия опыта и его результаты приведены в табл. 3. Согласно второму опыту, вместо используемого, согласно первому опыту реактора, употребляют реактор из нержавеющей стали внутренним диаметром 5,4 мм и длиной 2 м. В реактор размещают 32 мл вышеназванной кальцинированной двуокиси кремния и на впускном конце 19 в реактор подают 3,0 мл трифторметансульфокислоты. При этом на см , занятой частицами двуокиси кремния в реакционной зоне, имеется 6,52 мл трифторметансульфокислоты. Реакционную смесь пропускают через реактор со скоростью 2,5 г/мин. Согласно данному варианту, направление потока реакционной смеси переменяют каждые 110 минут, в 15 циклах. В начале каждого цикла рециркулируют 40 мл содержащей алкилированные продукты смеси. Условия опыта и его результаты приведены в табл. 3. В описанных опытах кислота устойчива, по меньшей мере, в течение 24 циклов, во время которых кислота перемещается на частицах инертного материала с одного конца реактора к другому и назад. Таким образом, путем периодической перемены направления потока реакционной смеси в реакторе, а также в небольшим количеством катализатора, можно достичь большого выхода целевого продукта, имеющего состав, сравнимый с приведенным в табл. 1-2 составом целевого продукта, пол 26063 учаемого при разовом пропускании реакционной смеси через зону алкилирования. П р и м е р З.В этом примере алкилированию 2-бутеном подвергают изобутановое сырье; причем массовое соотношение изо- 5 бутана и 2-бутена составляет 9:1. Процесс осуществляют в трубчатом реакторе из нержавеющей стали, имеющем внутренний диаметр 4,5 и длину 6000 мм, в присутствии трифторметансульфокислоты в качестве ка- 10 тализатора, имеющегося в реакционной зоне, содержащей неподвижный слой двуокиси кремния (продукт силика 100 величиной 70-230 меш, инофирмы Э. Мерк. DE), которую перед подачей в реактор подверга- 15 ют одночасовой кальцинации при температуре 500°С (опыт ISh 1) и 700°С (опыт № 2), соответственно. 10 мл кислотного катализатора подают на двуокись кремния со стороны впускного конца реактора. При этом на 20 см 2 площади, занятой частицами двуокиси кремния в реакционной зоне, имеется 31,45 мл трифторметансульфокислоты. В каждом опыте реакционную смесь пропускают через реактор раз при температуре -10°С. Во 25 всех опытах объемное соотношение катализатора и 2-бутена составляет 0,05. Подачу реакционной смеси прекращают после обнаружения в отводимой из реактора смеси трифторметансульфокислоты. После осуще- 30 ствления каждого опыта лримерно 10 мл целевого продукта, который больше не содержит бутана, подвергают газовой хроматографии. Условия опытов и результаты данного примера приведены в табл. 4. 35 10 тана и двуокиси циркония (мольное соотношение титана и циркония 7,4:1; величина частиц 1-1,7 мм) (опыт I f 3) Se или г) предварительно кальцинированную при 550°С в течение 1 ч двуокись олова (величиной частиц 0,3-1,0 мм) (опыт № 4). При этом объемное соотношение катализатора и 2-бутена составляет в опытах 1-4 - 0,05. В начале каждого опыта кислотный катализатор вводят со стороны впускного конца реактора. При этом на см 2 площади, занятой частицами двуокиси кремния в реакционной зоне, в опыте № 1 имеется 13,2 мл трифторметансульфокислоты, а в опытах 2-4 - 15 мл трифторметансульфокислоты. В каждом опыте реакционную смесь пропускают через реактор при температуре -10°С. Подачу реакционной смеси прекращают после обнаруживания в отводимой из реактора смеси трифторметансульфокислоты. После осуществления каждого опыта примерно 10 мл целевого продукта, который не содержит бутана, подвергают газовой хроматографии. Условия опыта и результаты данного примера приведены в табл. 5. П р и м е р 5. В этом примере алкилированию 2-бутеном подвергают изобутановое сырье, причем весовое соотношение изобутана и 2-бутена составляет 9.1. Процесс осуществляют в трубчатом реакторе из нержавеющей стали, имеющем внутренний диаметр 4,5 мм и длину 6000 мм в присутствии фторированной сульфокислоты в качестве катализатора, имеющегося в реакционной зоне, содержащей неподвижный слой двуокиси кремния (продукт силика П р и м е р 4. В этом примере алкилиро100 величиной частиц 35-70 меш, инофирмы ванию 2-бутеном подвергают изобутановое Э. Мерк. DE), которую перед подачей в реаксырье, причем массовое соотношение изобутана и 2-бутена составляет 9:1. Процесс 40 тор подвергают кальцинации при температуре 500°С в течение 1 ч. осуществляют в трубчатом реакторе из нержавеющей стали, имеющем внутренний В первом опыте в качестве катализатора диаметр 4,5 мм и длину 6000 мм, в присутстиспользуют смесь C8F13SO3H и CF3SO3H в вии трифторметансульфокислоты в качестве массовом соотношении 1:9, во втором опыте катализатора, имеющегося в реакционной 45 - смесь C8F17SO3H и CF3SO3H в массовом зоне, содержащей неподвижный слой чассоотношении 1:9, а в третьем опыте тиц инертного полярного материала, предFS03H. ставляющего собой". В начале каждого опыта кислотный катализатор вводят на впускном конце реактора. а) предварительно кальцинированную при 550°С в течение 1 ч двуокись циркония 50 При этом на см площади, занятой частицами двуокиси кремния в реакционной зоне, (величиной частиц 0,3-1,0 мм) (опыт № 1) имеется 31.45 мл катализатора. В каждом или опыте реакционную смесь пропускают чеб) предварительно кальцинированную рез реактор раз при температуре - 10°С. Во при 550°С в течение 1 ч смесь двуокиси олова и пятиокиси фосфора (мольное соотноше- 55 всех опытах объемное соотношение катализатора и 2-бутена составляет 0,05. Подачу ние олова и фосфора 2:1. величина частиц реакционной смеси прекращают после об0,3-1,0 мм) (опыт N? 2) наружения в отводимой из реактора смеси или фторированной сульфокислоты. После осув) предварительно кальцинированную ществления каждого опыта примерно 10 мл при 550°С в течение ї ч смесь двуокиси ти 26063 11 целевого продукта, который больше не содержит бутана, подвергают газовой хрома 12 тографии. Условия опыта и результаты данного примера приведены в табл. 6. Таблица 1 Опыт 1 2 3 4 5 6 7 Объем- Темпера- Скорость Время Выход ное сооттура подачи пребыва- алкилироношение реакции, реакцион- ния ката- ванного катализаной сме- лизатора продук°С та. % тора и си, в peaкто 1-бутена г/мин ре, мин теории 0,1 0,02 0,07 0,05 0,05 0,05 0,13 52 42 20 10 0 -20 -43 0,48 0,52 0.53 0,53 0,55 0,52 0,42 74,5 78,5 86.0 75,0 82,5 98.5 87,5 128 135 169 223 206 240 113 Состав алкилированного продукта, мае %. продукт с числом этомов углерода 5-7 9и 8 35 26 30 13 больше 49 59 53 71 82 88 83 .8 4 4 16 15 17 16 Ю 8 13 Таблица 2 Опыт 1 2 3 4 Объем- Темпера- Скорость Время Выход ное сооттура подачи пребыва- алкилироношение реакции, реакцион- ния ката- ванного катализаной сме- лизатора продук°С си, тора и в реакто- та. % 1-бутена г/мин ре, мин теории 0,018 0,012 0,014 0,019 30 30 0 -20 0.64 0,63 0,50 0.32 63 110 117 5-7 8 21 23 9 84,5 77,5 74,0 74.0 74 Состав алкилированного продукта, мае %. продуктг с числом .этомов углерода 67 63 82 87 5 9и больше 12 14 9 8 Таблица 3 Опыт Объем- Темпеное со- ратура отноше- реакции, ние катализа°С тора и 1-бутена 1 2 0,012 0,004 0 0 Время Скопребырость вания подачи реакци- каталион-ной затора смеси, в реакторе, г/мин мин 1,85 2,5 555 1663 Число циклов 24 15 Выход алкилированного продукта, % теории 78,0 93,5 Состав алкилированного продукта, мае. %, продукт с числом атомов углерода 5-7 8 9и больше 13 14 73 77 14 9 13 14 26063 Таблица 4 Опыт Скорость подачи реакционной смеси, г/мин Время преВыход бывания ка- алкилировантализатора в ного реакторе, продукта, % мин теории Состав алкилированного продукта, мае. %, продукт с числом атомов углерода 5-7 1 2 3 394 295 258 2,3 2,9 2,8 11,6 91.7 94,6 8 9и больше 11,6 14.1 12.3 74,4 71,0 72,3 14,0 14,9 14.8 Таблица 5 Опыт Инертный полярный материал 1 2 3 4 5 Объем Скорость Время Выход кислотподачи пребыва- алкилиного ка- реакцион- ния ката- рованнотализа- ной сме- лизатора го проСИ, тора, в реакто дукта, % мл г/мин теории ре, мин Пемза ZrO2 SnO2/P2Os TlO2/ZrO2 SnO2 20 5 6 6 6 1,6 4,9 2,7 2,7 1,6 697 92 86 222 106 98,2 99,7 98.1 95.6 88.4 Состав алкилировамного продукта, мае %. продукт с числом атомов углерода 5-7 8 9и больше 23,8 9.6 9,5 10,2 8.4 52 72.9 74,4 74 68,3 24,2 15.5 16,1 15,8 23,3 Таблица 6 Опыт Кислотный катализатор Скорость подачи реакционной смеси, г/мин Время Выход реакции, алкилиромин ванного продукта, % теории Состав алкилированного продукта, мае. %, продукт с числом атомов углерода 5-7 1 2 3 4 C4F9SO3H C6F13SO3H/* CeFiySOaH/** FSO3H *) CF3SO3H 1.5 1.5 1.5 2.1 341 614 617 336 99 89.7 88.3 84,8 8 9и больше 9,7 9,0 8.7 17,3 76,3 79,6 81,3 62,3 14,0 11,4 10,0 20,4 26063 ФИГ. 1 ФИГ. 2 Упорядник Замовлення 4676 Техред М.Келемеш Коректор О.Кравцова Тираж Підписне Державне патентне відомство України, 254655, ГСП, Київ-53, Львівська пл„ 8 Відкрите акціонерне товариство "Патент", м. Ужгород, вул.Гагаріна, 101

ДивитисяДодаткова інформація

МПК / Мітки

Мітки: спосіб, бензинової, отримання, фракції

Код посилання

<a href="https://ua.patents.su/12-26063-sposib-otrimannya-benzinovo-frakci.html" target="_blank" rel="follow" title="База патентів України">Спосіб отримання бензинової фракції</a>

Попередній патент: Спосіб експлуатації прокатного стана для виробництва прокату

Наступний патент: Фармацевтична композиція

Випадковий патент: Універсальна пневматична підвіска автомобільного причепа