Спосіб прокатки труб

Номер патенту: 31554

Опубліковано: 15.12.2000

Автори: Друян Володимир Михайлович, Перчаник Віктор Вольфович, Гулькін Євгєній Вікторовіч, Попов Марат Васильович

Текст

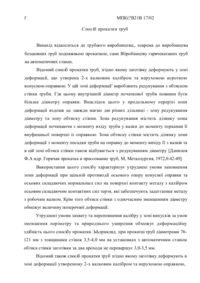

f МПК(?В21В 17/02 Спосіб прокатки труб Винахід відкоситься до трубного виробництва;, зокрема до виробництва безшовних труб подовжньою прокаткою, саме Вїіробництву гарячекатаних труб на автоматичних станах. Відомий спосіб прокатки труб, згідно якому заготівку деформують у зоні деформації, що утворена 2-х валковим калібром та нерухомою короткою конусною оправкою. У цій зоні деформації' виробляють редукування з обтиском стінки труби. Г|ж цьому внутрішній діаметр початкової труби повинен бути більше діаметру оправки. Внаслідок цього у продольному перерізі зони деформації вздовж на завжди маємо дві різних дільниці - зону редукування діаметру та зону обтиску стінки. Зона редукування містить ділянку зоны деформації починаючи з моменту вхіду труби у валки до моменту торкання її внуфишньої поверхні із оправкою. Зона обтиску стінки містить ділянку зони деформації з моменту посадки труби на оправку до моменту вихіду її з валків та в цій зоні обтиск стінки також відбувається з редукуванням діаметру [Данилов Ф.А идр. Горячая прокатка и прессование труб, М, Металлургия, 1972,0.42-49]. Використання цього спосібу характеризує утруднені умови заповнення зони деформації при щільній противодії осьового опору конусної оправки та осьових складаючих нормальных сил на поверхні контакту металу з калібром осьовим складаючим контактних сил тертя, які забезпечують задеггазнкя металу з робочим валком. Крім того обтиск стінки з одночасним зменшенням діаметру обмежує величину поперечної деформації. Утруднені умови захвату та переповнення калібру у зоні випусків за умов зменшення періметру та природнього уширення обмежує деформаційну здібність цього спосібу прокатки. ЬЬлриклвд. при прокатці труб діаметрами 76121 мм з товщинами стінок 3,5-4,0 мм на установках з автоматичним станом обтиск стінки заготівки за два проходи не перевершує 3,0-3,5 мм. Відомий також спосіб прокатки труб згідно якому заготівку деформують в зоні деформації утвореному 2-х валковим калібром та нерухомою оправкою, причому спочатку здійснюють редукування заготівки до площини, яка проходить крізь осі валків, після чого призводять обтиск стінки з одночасним підвищенням діаметру труби. При цьому використовують багатоступінчасту оправку, яка вмішує зрізаний конус та примкнуту до його більшої підстави циліндричну ділянку» а також примкнутий до циліндричної ділянки меншою підставою додатковий зрізаний конус із кутом похилу твірної 15-35° та вишиною 0,1-0,3 діаметру циліндричної ділянки, внаслідок чого у валковому калібрі на першій та частково другій ступенях оправки діється редукування з обтиском стінки, потім на циліндричній ділянці, розташованій за площиною, яка проходить крізь осі валків, не діється ніякої деформації - а ні діаметру, ні стінки, а на додатковому зрізаному конусі знову діється обтиск стінки, однак вже з одночасним збільшенням діаметру [А.С.СССР № 567514, В21В 25/00, В21В 17/02, 1977]. При використанні цього способу здійснюють редукування діаметру труби з обтиском стінки на першій та другій ступенях оправки до площини, яка проходить крізь осі робочих валків, що погіршує умови захвату та знижує деформаційну здібність процесу за рахунок опору осьових складаючих сил нормального тиску при контакті металу з валком, а також створює несприятливий напружено-деформований стан металу у випусках з наявністю тільки осьових рс)стинаючих напружень, що підвишуе поперечну різностінність труб. Присутність додаткового конусу за плотиною, яка проходить крізь осі валків, змінює наїружено-деформований стан у випусках за рахунок появи ростинаючих тангенщальных напружень, а обтиск стінки на ньому з підійманням діаметру змінює схему силової взаємодії при контакті металу із валком, що поліпшує умови захвату та підвищує деформаційну здібність процесу, однак при використанні цього спосібу точність труб та ступінь деформації на товщині стінки невеликі, хоча майже перевищують ті ж самі параметри, які характерні щодо аналога -3 Крім цього різке збільшення інтенсивності деформації стінки на короткій ділянці додаткового конусу оправки з великими кутами конушості викликають потоншення (утяжку) стінки, яка вже сформувалась у калібрі поблизу випусків, та не забезпечує у повній мірі розтягування більш товстої стінки у випусках, що призводить до додаткового підвищення поперечноі різносгінності профілю труби. Так, наприклад, при прокатці труб з обтиском стінки заготівки 3447% у вершині калібру угоншення (утяжка) стінки у випусках за рахунок сумісної дії вісьових та тангенціальних розтягуючих напруг складає 16-25%, а утоншення вже сформованої стінки поблізу випусків складає 3-5%. Цж цьому поперечна різностінність труби зростає; хоч її величина менш ніж при прокатці за класичною схемою, яка описана за способом-аналогом, тому що обтиск стінки на 21-39% до площини, яка проходить крізь вісі робочих валків, забезпечує утоншення (утяжку) стінки заготівки тільки на 4,5-5,5% завдяки дії розтягуючих напруг. В основі даного винахіду лежить рішення задачи удосконалення способу прокатки труб, шляхом зміни умов ведення процесу у зоні деформації, внаслідок чого забезпечується можливість впливу на схему напружено-деформованого стану металу для підвищення точності товщини стінки вироблених труб при збереженні, або майже деякім збільшенні високої деформаційної здібності процесу прокатки труб у 2-х валковому калібрі на нерухомій оправці. Поставлена задача виріпшна тим, що у способі прокатки труб, згідно якому заготівку деформують у зоні деформації, створеній 2-х валковим калібром та нерухомою оправкою, де спочатку здійснюють редукування заготівки до площини, яка проходить крізь осі валків, після чого роблять обтиск стінки з одночасним збільшенням її діаметру, відповідно винаходу, обтиск стінки з одночасним збільшенням її діаметру роблять таким чином, щоб інтенсивність деформації послідовно зменшувалась від максимальної її величини 0,1-0,25 на площині, яка проходить крізь осі валків, до мінімальної її величини у місті виходу готової труби із зони деформації, при цьому величини обтиску стінки, -4 збільшення діаметру та довжини зони деформації після площини, що проходить крізь осі валків, пов'язані співвідношенням: 0,5ДсМ = AS (Ru - r)-Sino, де: AS - обтиск стінки, мм, Ad - збільшення діаметру, мм, Ru - ідеальний радіус валка, мм, г радіус готової труби, мм, 1 - довжина зони деформації після гаюшини, що проходить крізь вісі валків, мм, а - кут захвату за площиною, що проходить крізь осі валків, град. Еадмінність пропонуемого спосібу від прототипу полягає в указаній умові послідовного зменшення інтенсивності деформації, а також у знайденому співвідношенню величин обтиску стінки, збільшення діаметру та довжини зони деформації після площини, що проходить крізь осі валків, тобто при розподілі процесу формозміни на редукування діаметру без обтиску стінки до площини, що проходить крізь осі валків, та на обтиск стінки із одночасним підняттям діаметру за цією площиною при вказаних параметрах процесу прокатки. Технічним результатом застосування пропонуемого способу є забезпечення можливості впливу на схему напружено-деформованого стану металу у зоні деформації, що сприяє підвищенню точності виготовлених труб по товщині стінки при збереженні або майже деякому збільшенні великої деформаційної здібності процесу прокатки: труб у 2-х валковому калібрі на нерухомій оправці. Це пов'язано з тим, що знайдене теоретичним шляхом співвідношення величин обтиску стінки, збільшення діаметру та довжини зони деформації після площини, яка проходить крізь осі валків до кінця зони у поєднані із вказаним послідовним зменшенням інтенсивності деформації стінки викликає появу розтинаючих тангенціальних напружень у локальних ділянках періметру замкненого контура Виділині дві складаючи поперечної течії металу - змінення періметру, що обумовлене геометрією щілини вздовж зони деформації та 5 змінення періметру, що обумовлене поширенням металу. Якщо перша складаюча менш або рівна другій, тоді у зоні випусків діють стискуючі тангенціальні напруги та незначна утяжка стінки заготівки на 4-6% за рахунок дії вісьових розтинаючих напруг що призводить до тим більшої поперечної різностінності, чим більше величина обтиску стінки на вершині та поза основним контуром калібру. При інтенсивному збільшенні середнього перімеггру, коли перша складаюча більше другої, тангеїщійні напруги змінюють свій знак та виконують розтяг стінки у випусках. Величина утяжки при ньому досягає 25-30%, що в сполученні із осьовими розтягуючими напругами активно зменшують поперечну різносгінність. Саме такий режим, у якому максимальні значення інтенсивності деформації перенесені у площину, яка проходить крізь осі валків, а їх величина не перевищує вказаних меж, забезпечує найкращі умови підвищення точності труб за прокаткою у 2-х валковому калібрі на нерухомій оправці. При цьому підвищення деформаційної здібности процесу пояснюється граничними умовами силової взаємодії металу та технологічного інструменту. При перенесенні деформації стінки за гаюшину, яка проходить крізь осі валків та при однаковому опорі конусних оправок осьові складаючі нормальних сил на контакті металу та валку змінюють свій знак та із сил опору переходять на активні зусілля, що запезпечує спільно з активними осьовими складаючими сил тертя покращення граничних умов взаємодії та, тобто, підвищення деформаційної здібності процесу у 1,2-1,5 рази у порівнянні із прототипом. ї\м цьому покращуються також умови вторинного захвату та визволення зони деформації. На фіг. 1 відображений подовжній розріз та поперечний переріз зони деформації пропонусмого способу прокатки труб. Позначення на фіг. 1: 1 -заготівка, 2 - готова труба, 3 - робочий валок, 6 4- нерухома оправка, 5- зона деформації до шюпщни, що проходить крізь осі валків, 6- зона деформації після: площини, що проходить крізь осі валків, 7- валковий калібр, ш - напрямок оберту валків, і) - напрямок осьового переміщення металу. Пропонуший спосіб здійснюють таким чином. Заготівку 1 у гарячому стані деформують у зоні деформації, ві твореній 2-х валковим калібром 7 та нерухомою, наприклад» конічною, оправкою 4. Спочатку редукують заготівку без обтиску стінки до площини, яка проходить крізь осі валків 0-0, після чого виконують обтиск стінки заготівки із одночасним збільшенням її діаметру вздовж зони деформації 1, розташованій після площини, яка проходить крізь осі валків 0-0 до місця виходу готової труби 2 (ділянка 6 зони деформації). № цій ділянці деформацію проводять таким чином, щоб інтенсивність обтиску стінки послідовно зменшувалась від її початку до кінця, тобто була максимальною у межах 0,1-0,25 на площині, яка проходить крізь осі валків та наближалась до нуля у місці виходу готової труби, а величини обтиску стінки, збільшення діаметру та довжини зони деформації на цій ділянці були пов'язані співвідношенням: 0,5Ad-l = AS (Ru - r)-Sinc; де: AS - обтиск стінки, мм, Ad — збільшення діаметру, мм, Ru- ідеальний радіус валка, мм, г - радіус готовой труби, мм, 1 -довжина зони деформації після площини, яка проходить крізь осі валків, мм, а - кут захвату за площиною, яка проходить крізь осі валків, град. Самий процес іде по такій схемі. Коли заготівку діаметром d1 із товщиною стінки S' підводжують до валкового калібру та вона стикається із ним у точці А, то внаслідок обертання -7 робочих валків у напрямку, вказаному стрілкою Sin6,5°. Максимальна величина інтенсивності обтиску стінки на шюпщні, яка проходить крізь осі валків станів Хйі та №2 складала 0,173 та 0,114, відповідно. -9 Прокатка труб за пропонуємим способом дає стабільні умови процесу на всіх етапах - первинний захват та безоправкове редукування до площини, яка проходить крізь осі валків, вторинний захват на оправці у площині, яка проходить крізь осі валків сталий режим прокатки труб та визволення зони деформації. В наслщок цього поперечна різностінність при прокатці тру5 за замовленим способом склала ±(8-10)%, тоді коли прокатка по спосібу прототипа дає різностінність ±( 1012)%. Сумарний обтиск стінки у двух станах склав 54,5% за замовленим спосібом, та 36,3% за прототипом. Таким чином за рахунок поліпшення умов захвату деформаційна здібність за пропонуємим спосібом збільшена у 1,5 рази. Також виконані іспити спосібу прокатки із параметрами які не відповідають замовленим Встановлено, що коли максимальна величина інтенсивності на гоюшині, яка проходить крізь вісі валків, менш ніж замовлених 0,1, тоді деформація стінки мала і складає 0,3-0,5 мм та тоді використання замовленого спосібу не має рації. Якщо максимальна інтенсивність більше замовлених 0525? тоді, по-перше, збільшується поперечна різностінність труб за рахунок утяжки вже сформованої стінки поблизу випусків, по-друге, погіршуються умови заповнення та визволення зони деформації тастає можливим незахват чи закат оправки на задньому кінці труби. Якщо порушено співвідношення, яке зв'язує величину обтиску стінки, збільшення діаметру труби та довжину зони деформації за площиною, яка проходить крізь осі валків, тоді не додержується послідовність режиму змінення інтенсивності деформації стінки на усьому протязі зони. При цьому можливі порушення силової взаємодії при контакті металу та валку і, як наслідок, зрив (зупинка) процесу прокатки, а також, поява поздовжніх тріщин у зони випусків за рахунок великих розтинаючих напружень як наслідок роздавання на оправні бет обтиску стінки. -10 Таким чином, використання замовленого споабу порівняно із прототипом дозволяє підвищити точність прокатаних труб у 1,2 рази та збільшити у 1,5 рази деформаційну здібність процесу за рахунок впливу на схему напруженодеформованого стану металу та створення сприятливих умов взаємодії металу із технологічним інструментом у контактній ділянці зони деформації. Замовники: ^$Цс/~^ В. В. Перчаник Є.ВГулькін СПОСІБ ПРОКАТКИ ТРУБ Ш.- Ш ВИНІХІЛННКИ! Друяш Є І В. В.ВІ м.в; ф 1 І J1

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of tube rolling

Автори англійськоюHulkin Yevhienii Viktorovich, Druian Volodymyr Mykhailovych, Perchanyk Viktor Volfovych, Popov Marat Vasyliovych

Назва патенту російськоюСпособ прокатки труб

Автори російськоюГулькин Евгений Викторович, Друян Владимир Михайлович, Перчаник Виктор Вольфович, Попов Марат Васильевич

МПК / Мітки

МПК: B21B 17/00

Код посилання

<a href="https://ua.patents.su/12-31554-sposib-prokatki-trub.html" target="_blank" rel="follow" title="База патентів України">Спосіб прокатки труб</a>

Попередній патент: Склад для глушіння і закінчування свердловин

Наступний патент: Спосіб хірургічного лікування постпроменевої ректо-вагінальної нориці у разі захворювання на рак шийки матки

Випадковий патент: Активатор дисперсних сумішей