Спосіб поздовжньої прокатки труб

Номер патенту: 25713

Опубліковано: 30.10.1998

Автори: Сергєєв Віктор Володимирович, Соловйов Юрій Григорович, Туренков Микола Мусійович, Савченко Олег Миколайович, Сизоненко Григорій Олександрович, Ігнатов Володимир Олексієвич, Хаустов Георгій Йосипович, Правдін Юрій Михайлович

Формула / Реферат

Способ продольной прокатки труб, включающий принудительное продольное перемещение трубы, придание поперечному сечению овальной формы и деформацию ее по диаметру и толщине стенки в очаге, образованном ручьевыми валками с круглым без выпусков калибром, и закрепленной оправкой с конической и цилиндрической последовательно расположенными частями, отличающийся тем, что трубу перед обжатием стенки редуцируют по диаметру на величину, в два раза большую величины обжатия стенки, а обжатие стенки производят изнутри трубы конической частью оправки в круглом без выпусков калибре.

Текст

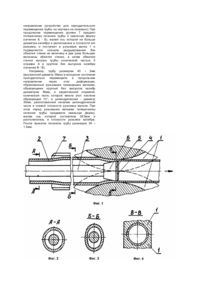

Изобретение относится к трубному производству и может быть использовано при изготовлении холоднои горячедеформированных труб с уменьшением толщины стенки без изменения внутреннего диаметра трубы, например, труб из чугуна с шаровидным графитом, полученных методом центробежного литья, углеродистых труб и др уги х металлов. Известен способ продольной прокатки труб, включающий принудительное продольное перемещение трубы, деформацию ее по диаметру и толщине стенки ручьевыми валками с круглым калибром на закрепленной оправке, при этом трубу перед деформацией обжимают роликами стенку на участках, соответствующи х разъему калибра (Авт. св. СССР №499905, кл. B21B17/08, 1976). При прокатке данным способом внутренний диаметр трубы уменьшается, что исключает возможность его использования для прокатки труб с сохранением внутреннего их диаметра. Прокатка сопровождается большой неравномерностью деформации металла, что снижает точность труб, вызывает увеличение энергозатрат и делает его неприемлемым при холодной деформации труб. Известен способ продольной прокатки труб, включающий принудительное продольное перемещение трубы, придание поперечному сечению овальной формы и деформацию ее по диаметру и толщине стенки в очаге, образованном ручьевыми валками с круглым без выпусков калибром, и закрепленной оправкой с конической и цилиндрической последовательно расположенными частями, при этом используют оправку с возрастающим диаметром по ходу прокатки с числом ступеней, соответствующим числу калибров, образованных ручьевыми приводными валками с круглым без выпусков калибром постоянного диаметра и ручьевыми неприводными валками с овальным незамкнутым калибром, которые расположены между ручьевых валков с круглым без выпусков калибром (Авт. св. СССР №505451, кл. B21B17/04, 1976). При прокатке указанным способом внутренний диаметр возрастает, что исключает возможность использования его при изготовлении труб без изменения внутреннего диаметра трубы. Прокатка трубы в отдельно взятом калибре имеет большую неравномерность деформации металла, что неприемлемо при холодной деформации труб. В основу изобретения поставлена задача усовершенствования способа продольной прокатки труб, в котором порядок проведения операций и условия их осуществления обеспечивают в очаге равномерную деформацию металла, в результате чего открывается перспектива использования его при изготовлении холодно- и горячекатаных тр уб с уменьшением толщины стенки без изменения внутреннего диаметра трубы, что расширяет технологические возможности продольной прокатки в трубном производстве и расширит сферу использования труб из чугуна с шаровидным графитом, полученных методом центробежного литья, по коррозионным свойствам которые в 5-6 раз выше углеродистых труб и сравнимы со сталью типа ОХ18Н10Т. Поставленная задача достигается тем, что в способе продольной прокатки труб, включающем принудительное продольное перемещение трубы, придание поперечному сечению овальной формы и деформацию ее по диаметру и толщине стенки в очаге, образованном ручьевыми валками с круглым без выпусков калибром и закрепленной оправкой с конической и цилиндрической последовательно расположенными частями, согласно изобретения, трубу перед обжатием стенки редуцируют по диаметру на величину, в два раза большую величины обжатия стенки, а обжатие стенки производят изнутри трубы конической частью оправки в круглым без выпусков калибре. Отличие предложенного способа от прототипа заключается в том, что трубу перед обжатием стенки редуцируют по диаметру на величину в два раза большую величины обжатия стенки, а обжатие стенки производят изнутри трубы конической частью оправки в круглом без выпусков калибре. Техническим результатом при использовании предложенного способа является то, что он обеспечивает равномерную деформацию металла, в результате чего открывается перспектива использования его при изготовлении холодно- и горячеформированных труб с уменьшением толщины стенки без изменения внутреннего ее диаметра, что расширяет те хнологические возможности продольной прокатки в трубном производстве и расширит сферу использования труб из чугуна с шаровидным графитом, полученных методом центробежного литья, по коррозионным свойствам которые в 5-6 раз выше углеродистых тр уб и сравнимы со сталью типа ОХ18Н10Т. Это стало возможным в результате того, что редуцирование по диаметру перед обжатием стенки на величину в два раза большую величины обжатия стенки позволяет сохранить на трубе внутренний диаметр и осуществить обжатие стенки изнутри трубы. При обжатии стенки изнутри трубы конической частью оправки в круглом без выпусков калибре создается очаг с равномерной деформацией металла, так как труба имеет одинаковые по диаметру условия деформации. На фиг.1 представлен очаг деформации; на фиг.2, 3 и 4 - сечения соответственно по А - А, Б Б, В - В фи г.1. На фигура х обозначены: 1 - ручьевые валки с круглым без выпусков калибром; 2 -труба; 3 стержень; 4 - закрепленная оправка; 5 - коническая часть оправки 4; 6 - цилиндрическая часть оправки 4; 7 - гладкие ролики. Предлагаемый способ осуществляется следующим образом. Исходя из маршрута прокатки, на стане устанавливают ручьевые приводные или неприводные валки 1 с круглым без выпусков калибром, диаметр которого меньше диаметра трубы 2 на две величины обжатия стенки, и закрепленную на стержне 3 оправку 4 с конической частью 5 и цилиндрической частью 6 таким образом, что начало цилиндрической части 6 оправки 4 совмещалось с осевой плоскостью валков 1. При этом диаметр цилиндрической части 6 оправки 4 равен внутреннему диаметру тр убы 2. После настройки круглую тр убу 2 (сечение А А) одевают на стержень 3, задают ее в ролики 7 и принудительно перемещают в продольном направлении (устройство для принудительного перемещения трубы на чертеже не показано). При продольном перемещении ролики 7 придают поперечному сечению трубы 2 овальную форму (сечение Б - Б), малая ось которой не больше диаметра калибра и расположена в плоскости его разъема, и поступает в р учьевые валки 1 и подвергается сначала редуцированию без обжатия стенки на величину в два раза большую величины обжатия стенки, а затем обжатию стенки изнутри тр убы конической частью 5 оправки А в круглом без выпусков калибре (сечение В - В). Например, трубу размером 40 ´ 2мм (внутренний диаметр 36мм) в холодном состоянии принудительно перемещали в продольном направлении через очаг деформации, образованный ручьевыми приводными валками, образующими круглый без выпусков калибр диаметром 39мм, и закрепленной оправкой, коническая часть которой имела угол наклона образующей 10°, а цилиндрическая - диаметр 36мм, расположенной началом цилиндрической части в осевой плоскости ручьевых валков. При этом перед ручьевыми валками поперечному сечению трубы придавали овальную форму, малая ось которой составляла 38,5мм и располагалась в плоскости разъема калибра. После прокатки получили трубу размером 39 ´ 1,5мм.

ДивитисяДодаткова інформація

Автори англійськоюSyzonenko Hryhorii Oleksandrovych, Soloviov Yurii Hryhorovych, Serhieiev Viktor Volodymyrovych, Khaustov Heorhii Yosypovych, Pravdin Yurii Mykhailovych, Savchenko Oleh Mykolaiovych, Turenkov Mykola Musiiovych

Автори російськоюСизоненко Григорий Александрович, Соловьев Юрий Григорьевич, Сергеев Виктор Владимирович, Хаустов Георгий Иосифович, Правдин Юрий Михайлович, Савченко Олег Николаевич, Туренков Николай Моисеевич

МПК / Мітки

МПК: B21B 17/00

Мітки: прокатки, спосіб, труб, поздовжньої

Код посилання

<a href="https://ua.patents.su/2-25713-sposib-pozdovzhno-prokatki-trub.html" target="_blank" rel="follow" title="База патентів України">Спосіб поздовжньої прокатки труб</a>

Попередній патент: Змішувач для полімерних матеріалів

Наступний патент: Спосіб поздовжнього прокатування труб

Випадковий патент: Пристрій для регулювання системи холостого ходу карбюратора