Спосіб зварювання кріогенних сталей та надвисокоміцне зварне з’єднання

Формула / Реферат

1. Спосіб зварювання металу основи, який включає в себе зварювання в середовищі захисного газу із захисним газом на основі аргону і зварювальним електродом, що витрачається для отримання металу зварного шва і зварного з'єднання, який відрізняється тим, що процес зварювання в середовищі захисного газу здійснюють при підводі тепла від 0,3 кДж/мм до приблизно 1,5 кДж/мм (7,6 кДж/дюйм - 38 кДж/дюйм), з формуванням металу зварного шва , який складається із заліза і таких легуючих елементів:

від приблизно 0,06 вагових % до приблизно 0,10 вагових % вуглецю,

від приблизно 1,60 вагових % до приблизно 2,05 вагових % марганцю,

від приблизно 0,20 вагових % до приблизно 0,32 вагових % кремнію,

від приблизно 1,87 вагових % до приблизно 6,00 вагових % нікелю,

від приблизно 0,30 вагових % до приблизно 0,87 вагових % хрому і

від приблизно 0,40 вагових % до приблизно 0,56 вагових % молібдену.

2. Спосіб за п. 1, який відрізняється тим, що вказаний метал зварного шва додатково містить щонайменше одну добавку, вибрану з групи, що складається з від 0 вагових % до приблизно 0,30 вагових % міді, від 0 вагових % до приблизно 0,020 вагових % алюмінію, від 0 вагових % до приблизно 0,015 вагових % цирконію і від 0 вагових % до приблизно 0,010 вагових % титану.

3. Спосіб за п. 1, який відрізняється тим, що вказаний процес зварювання в середовищі захисного газу здійснюють при підводі тепла від 0,5 кДж/мм до приблизно 1,5 кДж/мм (12,7 кДж/дюйм - 38 кДж/дюйм).

4. Спосіб за п. 1, який відрізняється тим, що вказаний процес зварювання в середовищі захисного газу є процесом дугового зварювання металевим електродом в середовищі захисного газу, і вказаний метал зварного шва містить залізо і приблизно 0,07 вагових % вуглецю, приблизно 2,05 вагових % марганцю, приблизно 0,32 вагових % кремнію, приблизно 2,20 вагових % нікелю, приблизно 0,45 вагових % хрому, приблизно 0,56 вагових % молібдену, менше ніж приблизно 110 млн-1 фосфору і менше ніж приблизно 50 млн-1 сірки.

5. Спосіб за п. 1, який відрізняється тим, що вказаний процес зварювання в середовищі захисного газу є процесом дугового зварювання металевим електродом в середовищі захисного газу, і вказаний метал зварного шва містить залізо і приблизно 1,60 вагових % марганцю, приблизно 0,25 вагових % кремнію, приблизно 1,87 вагових % нікелю, приблизно 0,87 вагових % хрому, приблизно 0,51 вагових % молібдену, менше ніж приблизно 75 млн-1 фосфору, менше ніж приблизно 100 млн-1 сірки і менше ніж приблизно 0,10 вагових % вуглецю.

6. Спосіб за п. 5, який відрізняється тим, що вказаний процес зварювання в середовищі захисного газу здійснюють із захисним газом на основі аргону, що містить менше ніж приблизно 1 ваговий % кисню.

7. Спосіб за п. 1, який відрізняється тим, що вказаний процес зварювання в середовищі захисного газу є процесом дугового зварювання металевим електродом в середовищі захисного газу, і вказаний метал зварного шва містить залізо і приблизно 1,80 вагових % марганцю, приблизно 0,20 вагових % кремнію, приблизно 4,00 вагових % нікелю, приблизно 0,50 вагових % хрому, приблизно 0,40 вагових % молібдену, приблизно 0,30 вагових % міді, приблизно 0,02 вагових % алюмінію, приблизно 0,010 вагових % титану, приблизно 0,015 вагових % цирконію, менше ніж приблизно 50 млн-1 фосфору, менше ніж приблизно 30 млн-1 сірки і менше ніж приблизно 0,07 вагових % вуглецю.

8. Спосіб за п. 7, який відрізняється тим, що вказаний процес зварювання в середовищі захисного газу здійснюють з попереднім нагрівом приблизно до 100°С (212°F).

9. Зварне з'єднання, отримане шляхом зварювання щонайменше двох кромок металу основи за допомогою процесу зварювання в середовищі захисного газу, із захисним газом на основі аргону і зварювальним електродом, що витрачається, причому вказане зварне з'єднання містить метал зварного шва, зону термічного впливу і частини вказаного металу основи, безпосередньо прилеглі до зони термічного впливу, яке відрізняється тим, що метал зварного шва з температурою переходу з пластичного в крихкий стан нижче ніж приблизно -73°С (-100°F) має дрібнозернисту об'ємно-центровану кубічну структуру, яка містить щонайменше приблизно 50 об'ємних відсотків самовідпущеного рейкового мартенситу і менше ніж приблизно 250 неметалевих включень діаметром більше ніж приблизно 1000 нм в розрахунку на 1 мм2 поверхні зрізу вказаного металу зварного шва і складається із заліза і таких легуючих елементів:

від приблизно 0,06 вагових % до приблизно 0,10 вагових % вуглецю,

від приблизно 1,60 вагових % до приблизно 2,05 вагових % марганцю,

від приблизно 0,20 вагових % до приблизно 0,32 вагових % кремнію,

від приблизно 1,87 вагових % до приблизно 4,00 вагових % нікелю,

від приблизно 0,30 вагових % до приблизно 0,87 вагових % хрому і

від приблизно 0,40 вагових % до приблизно 0,56 вагових % молібдену.

10. Зварне з'єднання за п. 9, яке відрізняється тим, що вказаний метал зварного шва містить також щонайменше одну добавку, вибрану з групи, що складається з від 0 вагових % до приблизно 0,30 вагових % міді, від 0 вагових % до приблизно 0,020 вагових % алюмінію, від 0 вагових % до приблизно 0,015 вагових % цирконію і від 0 вагових % до приблизно 0,010 вагових % титану.

Текст

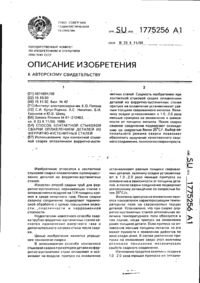

1 Спосіб зварювання металу основи, який включає в себе зварювання в середовищі захисного газу із захисним газом на основі аргону і зварювальним електродом, що витрачається для отримання металу зварного шва і зварного з'єднання, який відрізняється тим, що процес зварювання в середовищі захисного газу здійснюють при ПІДВОДІ тепла від 0,3 кДж/мм до приблизно 1,5 кДж/мм (7,6 кДж/дюйм - 38 кДж/дюйм), з формуванням металу зварного шва , який складається із заліза і таких легуючих елементів від приблизно 0,06 вагових % до приблизно 0,10 вагових % вуглецю, від приблизно 1,60 вагових % до приблизно 2,05 вагових % марганцю, від приблизно 0,20 вагових % до приблизно 0,32 вагових % кремнію, від приблизно 1,87 вагових % до приблизно 6,00 вагових % нікелю, від приблизно 0,30 вагових % до приблизно 0,87 вагових % хрому і від приблизно 0,40 вагових % до приблизно 0,56 вагових % молібдену 2 Спосіб за п 1, який відрізняється тим, що вказаний метал зварного шва додатково містить щонайменше одну добавку, вибрану з групи, що складається з від 0 вагових % до приблизно 0,30 вагових % МІДІ, від 0 вагових % до приблизно 0,020 вагових % алюмінію, від 0 вагових % до при близно 0,015 вагових % цирконію і від 0 вагових % до приблизно 0,010 вагових % титану 3 Спосіб за п 1, який відрізняється тим, що вказаний процес зварювання в середовищі захисного газу здійснюють при ПІДВОДІ тепла від 0,5 кДж/мм до приблизно 1,5 кДж/мм (12,7 кДж/дюйм - 38 кДж/дюйм) 4 Спосіб за п 1, який відрізняється тим, що вказаний процес зварювання в середовищі захисного газу є процесом дугового зварювання металевим електродом в середовищі захисного газу, і вказаний метал зварного шва містить залізо і приблизно 0,07 вагових % вуглецю, приблизно 2,05 вагових % марганцю, приблизно 0,32 вагових % кремнію, приблизно 2,20 вагових % нікелю, приблизно 0,45 вагових % хрому, приблизно 0,56 вагових % молібдену, менше ніж приблизно 110 млн 1 фосфору і менше ніж приблизно 50 млн 1 сірки 5 Спосіб за п 1, який відрізняється тим, що вказаний процес зварювання в середовищі захисного газу є процесом дугового зварювання металевим електродом в середовищі захисного газу, і вказаний метал зварного шва містить залізо і приблизно 1,60 вагових % марганцю, приблизно 0,25 вагових % кремнію, приблизно 1,87 вагових % нікелю, приблизно 0,87 вагових % хрому, приблизно 0,51 вагових % молібдену, менше ніж приблизно 75 млн 1 фосфору, менше ніж приблизно 100 млн 1 сірки і менше ніж приблизно 0,10 вагових % вуглецю 6 Спосіб за п 5, який відрізняється тим, що вказаний процес зварювання в середовищі захисного газу здійснюють із захисним газом на основі аргону, що містить менше ніж приблизно 1 ваговий % кисню 7 Спосіб за п 1, який відрізняється тим, що вказаний процес зварювання в середовищі захисного газу є процесом дугового зварювання металевим електродом в середовищі захисного газу, і вказаний метал зварного шва містить залізо і приблизно 1,80 вагових % марганцю, приблизно 0,20 вагових % кремнію, приблизно 4,00 вагових % нікелю, приблизно 0,50 вагових % хрому, приблизно 0,40 вагових % молібдену, приблизно 0,30 вагових % МІДІ, приблизно 0,02 вагових % алюмінію, приблизно 0,010 вагових % титану, приблизно 0,015 вагових % цирконію, менше ніж приблизно 50 млн 1 фосфору, менше ніж приблизно ЗО млн 1 сірки і менше ніж приблизно 0,07 вагових % вуглецю О 00 00 1 ю 57788 8 Спосіб за п 7, який відрізняється тим, що вказаний процес зварювання в середовищі захисного газу здійснюють з попереднім нагрівом приблизно до100°С(212Т) 9 Зварне з'єднання, отримане шляхом зварювання щонайменше двох кромок металу основи за допомогою процесу зварювання в середовищі захисного газу, із захисним газом на основі аргону і зварювальним електродом, що витрачається, причому вказане зварне з'єднання містить метал зварного шва, зону термічного впливу і частини вказаного металу основи, безпосередньо прилеглі до зони термічного впливу, яке відрізняється тим, що метал зварного шва з температурою переходу з пластичного в крихкий стан нижче ніж приблизно -73°С (-100°F) має дрібнозернисту об'ємноцентровану кубічну структуру, яка містить щонайменше приблизно 50 об'ємних ВІДСОТКІВ самовідпущеного рейкового мартенситу і менше ніж приблизно 250 неметалевих включень діаметром більше ніж приблизно 1000 нм в розрахунку на 1 мм2 поверхні зрізу вказаного металу зварного шва і складається із заліза і таких легуючих елементів від приблизно 0,06 вагових % до приблизно 0,10 вагових % вуглецю, від приблизно 1,60 вагових % до приблизно 2,05 вагових % марганцю, від приблизно 0,20 вагових % до приблизно 0,32 вагових % кремнію, від приблизно 1,87 вагових % до приблизно 4,00 вагових % нікелю, від приблизно 0,30 вагових %до приблизно 0,87 вагових % хрому і від приблизно 0,40 вагових % до приблизно 0,56 вагових % молібдену 10 Зварне з'єднання за п 9, яке відрізняється тим, що вказаний метал зварного шва містить також щонайменше одну добавку, вибрану з групи, що складається з від 0 вагових % до приблизно 0,30 вагових % МІДІ, ВІД 0 вагових % до приблизно 0,020 вагових % алюмінію, від 0 вагових % до приблизно 0,015 вагових % цирконію і від 0 вагових % до приблизно 0,010 вагових % титану Цей винахід відноситься до способів отримання надвисокоміцних зварних з'єднань, в яких метал зварного шва має чудову ударну в'язкість при кріогенних температурах Конкретніше винахід відноситься до способів отримання надвисокоміцних зварних з'єднань, в яких метал зварного шва має чудову ударну в'язкість при кріогенних температурах, з надвисокоміцних, низьколегованих сталей У наступному описі використовуються різні терміни 3 метою зручності тут приводиться глосарій цих термінів, який розміщений безпосередньо перед формулою винаходу Часто виникає необхідність в зберіганні і транспортуванні текучих середовищ, що знаходяться під тиском при кріогенних температурах, тобто температурах нижче приблизно -40°С (40°F) Так, наприклад, існує потреба в ємкостях для зберігання і транспортування зрідженого природного газу, що знаходиться під високим тиском, при тиску в діапазоні від приблизно 1035кПа (150фунт/кв дюйм) до приблизно 7590кПа (1100фунт/кв дюйм) і при температурі, що перевищує приблизно -123°С (-190°F) Існує також потреба в ємкостях для безпечного і економічного зберігання і транспортування при кріогенних температурах інших стислих текучих середовищ, таких як метан, етан і пропан Для виготовлення таких ємкостей із зварної сталі ця сталь і її зварні з'єднання (див глосарій) повинні мати достатню МІЦНІСТЬ для того, щоб протистояти тиску текучого середовища, і достатню в'язкість для того, щоб попередити виникнення руйнування, тобто пошкодження в умовах експлуатації жений природний газ, особливо при використанні температури переходу з в'язкого стану в крихкий, може застосовуватись ударне випробування по Шарпі зразка з У-образним надрізом Температура переходу в крихкий стан обкреслює два режими руйнування для конструкційних сталей При температурах нижче температури переходу в крихкий стан руйнування зразка при випробуваннях по Шарпі має тенденцію до виникнення в формі низькоенергетичного крихкого зламу, в той час як при температурах, що перевищують температуру переходу в крихкий стан руйнування зразка відбувається в формі високоенергетичного в'язкого зламу Необхідно, щоб ємкості для зберігання і транспортування, виготовлені із зварної сталі і призначені для застосування при згаданих кріогенних температурах, і для інших відповідальних сфер застосування при кріогенній температурі мали визначені за допомогою випробування по Шарпі температури переходу в крихкий стан, які значно нижче за температуру експлуатації, щоб не допустити крихкого руйнування У залежності від конструкції, умов експлуатації і/або вимог ВІДПОВІДНОГО розробляючого технічні умови суспільства, потрібне зміщення температури переходу в крихкий стан (тобто наскільки температура переходу в крихкий стан повинна бути нижче передбачуваної температури експлуатації) може складати від 5°С до 30°С (від 9°F ДО 54°F) нижче температури експлуатації Як повинно бути відомо фахівцям в даній галузі техніки, для визначення в'язкості руйнування і для контролю руйнування ємкостей для транспортування текучих середовищ, які знаходяться під тиском і при кріогенній температурі, таких як зрід Сталі, що містять нікель, які звичайно застосовують в конструкціях, призначених для використання при кріогенних температурах, тобто сталі з вмістом нікелю понад приблизно 3 вагових %, мають низьку температуру переходу в крихкий стан, але при цьому і відносно низькі границі МІЦНОСТІ на розрив Звичайні промислові сталі з вмістом 3,5 вагових % Ni, 5,5 вагових % Ni і 9 вагових % Ni, мають температуру переходу в крихкий стан бли 57788 зько -100°С (-150°F), -155°C (-250°F), і -175°С (280°F), і межу МІЦНОСТІ на розрив до приблизно 485МПа (70гис фунт/кв дюйм), 620МПа (90тис фунт/кв дюйм) і 830МПа (120тис фунт/кв дюйм) ВІДПОВІДНО Для того, щоб отримати такі поєднання МІЦНОСТІ і ударної в'язкості, ці сталі звичайно піддають обробці, що дорого коштує, наприклад, подвійному відпалу У сферах застосування, що передбачають експлуатацію при кріогенних температурах, промисловість зараз використовує ці промислові сталі, що містять нікель, оскільки при низьких температурах вони мають гарну ударну в'язкість, однак при конструюванні необхідно враховувати відносно низьку межу МІЦНОСТІ на розрив У відповідальних конструкціях, призначених для використання при кріогенних температурах, звичайно застосовують сталі з надлишковою товщиною Таким чином, використання цих сталей, що містять нікель, у відповідальних сферах застосування при кріогенній температурі, враховуючи товщину стали, може виявитися дорогим через високу вартість сталі Промислові ємкості, що застосовуються зараз для зберігання і транспортування зрідженого природного газу при температурі -162°С (-260°F) і атмосферному тиску звичайно виготовляють із згаданих промислових сталей, що містять нікель, аустенітних неіржавіючих сталей або алюмінію При використанні зі зрідженим природним газом при атмосферному тиску вимоги до МІЦНОСТІ І ударної в'язкості таких матеріалів, а також зварних з'єднань таких матеріалів помітно відрізняються від таких же вимог у разі використання зі зрідженим природним газом, що знаходиться під високим тиском Так, наприклад, при аналізі зварних з'єднань сталей, які містять від 2,25 вагових % до 9 вагових % Ni і призначених для застосування при кріогенних температурах, G E Limert в роботі "Welding Metallurgy", American Welding Society, 3rd Ed, Vol 2, 1967, pp 550-570, вказує, що ударна в'язкість таких зварних внаслідок випробувань по Шарпі повинна складати від приблизно 20Дж до 61Дж при температурі експлуатації Крім того, у виданні Det Norske Ventas (DNV) Rules For Classification of Ships від 1995р вказано, що матеріали, призначені для будівництва нових судів для перевезення зрідженого газу, повинні відповідати деяким мінімальним вимогам до ударної в'язкості за результатами випробувань по Шарпі А саме, в DNV Rules вказано, що товстий лист і зварні з'єднання, які вживаються в ємкостях високого тиску при проектній температурі експлуатації від -60°С до -165°С, повинні мати мінімальну ударну в'язкість 27Дж при випробуваннях по Шарпі, що проводяться при температурі, яка на 5-30°С (9-54°F) нижче проектної температури експлуатації Вимоги, перераховані Linnet і DNV Rules, не можна безпосередньо застосувати до виготовлення ємкостей для транспортування зрідженого природного газу (або інших текучих середовищ, що знаходяться під тиском і при кріогенних температурах), що знаходиться під високим тиском, оскільки високий тиск, під яким може знаходитися в ємкості зріджений природний газ, звичайно складає близько 2760кПа (400фунт/кв дюйм), значно вище, ніж при звичайному транспортуванні зрідженого природно го газу, де тиск звичайно близький до атмосферного У разі ємкостей для зберігання і транспортування зрідженого природного газу, що знаходиться під високим тиском, існує необхідність в більш жорстких вимогах до ударної в'язкості і тому виникає необхідність в зварних з'єднаннях з міцностними характеристиками більш високими, ніж це потрібно при виготовленні ємкостей для зберігання зрідженого природного газу Товстолистий матеріал основи Ємкості ДЛЯ зберігання текучих середовищ, що знаходяться під високим тиском і при кріогенних температурах, таких як природний газ, що знаходиться під високим тиском, переважно виготовляють з окремих товстих листів з надвисокоміцної низьколегованої сталі Утрьох попередніх патентних заявках СЩА, що знаходяться на розгляді, вказані різні надвисокоміцні низьколеговані сталі, що піддаються зварюванню та мають чудову ударну в'язкість при кріогенній температурі, які призначені для виготовлення ємкостей для зберігання і транспортування зрідженого природного газу, що знаходиться під високим тиском та інших текучих середовищ, що знаходяться під тиском і при кріогенній температурі Сталі описані в попередній патентній заявці США, що знаходиться на розгляді, та озаглавленій "НАДВИСОКОМІЦНІ СТАЛІ, що МАЮТЬ ЧУДОВУ УДАРНУ В'ЯЗКІСТЬ ПРИ КРІОГЕННІЙ ТЕМПЕРАТУРІ", з пріоритетом від 19 грудня 1997 р , якій Бюро патентів і товарних знаків США (БПТ США) привласнило номер 60/068194, в попередній патентній заявці, що знаходиться на розгляді США, озаглавленій "НАДВИСОКОМІЦНІ СТАЛІ ЗІ СТАРІННЯМ, що МАЮТЬ ЧУДОВУ УДАРНУ В'ЯЗКІСТЬ ПРИ КРІОГЕННІЙ ТЕМПЕРАТУРІ", з пріоритетом від 19 грудня 1997 р , якій БПТ США привласнило номер 60/068252, в попередній патентній заявці, що знаходиться на розгляді США, озаглавленій " НАДВИСОКОМІЦНІ ДВОФАЗНІ СТАЛІ, що МАЮТЬ ЧУДОВУ УДАРНУ В'ЯЗКІСТЬ ПРИ КРІОГЕННІЙ ТЕМПЕРАТУРІ", з пріоритетом від 19 грудня 1997 р , якій БПТ США привласнило номер 60/068816 Ці ВИДИ сталі особливо підходять для багатьох сфер застосування при кріогенних температурах, включаючи транспортування зрідженого природного газу, що знаходиться під високим тиском, до того ж ці сталі мають такі характеристики для сталевого листа товщиною переважно близько 2,5см (1дюйм) і більше (і) температура переходу в крихкий стан металу основи і в зоні термічного впливу нижче приблизно -73°С (100°F), переважно нижче за -107°С (-160°F), (II) межа МІЦНОСТІ на розрив більше за 830МПа (120тис фунт/кв дюйм), переважно більше ніж 860МПа (125тис фунт/кв дюйм) і більше переважно більше ніж 900МПа (ІЗОтис фунт/кв дюйм), (III) більш висока зварюваність, (IV) по суті однакові по всій товщині мікроструктура і властивості, і (V) підвищена ударна в'язкість в порівнянні зі стандартною промисловою надвисокоміцною низьколегованою сталлю Сталі, описані в згаданих вище попередніх патентних заявках, що знаходяться на розгляді США, можуть мати межу МІЦНОСТІ на розрив більше за ЭЗОМПа (135тис фунт/кв дюйм), або більше, ніж 965МПа (140тис фунт/кв дюйм) або більше ніж ЮООМПа (145тис фунт/кв дюйм) 57788 Інші ВІДПОВІДНІ види сталі описані в Європейській патентній заявці, PCT/JP96/00157, опублікованій 5 лютого 1997 і що має Міжнародний номер публікації WO 96/23909 (08 08 1996 РСТ Gazette 1996/36) (такі види сталі переважно містять від 0,1 до 1,2 вагових % МІДІ), І В попередній патентній заявці США, що знаходиться на розгляді, озаглавленій "НАДВИСОКОМІЦНІ СТАЛІ, що ЗВАРЮЮТЬСЯ та МАЮТЬ ЧУДОВУ УДАРНУ В'ЯЗКІСТЬ ПРИ НИЗЬКІЙ ТЕМПЕРАТУРІ", з пріоритетом від 28 липня 1997р , якої БПТ привласнило номер 60/053915 Зварювання Такі сталі можна з'єднати між собою для формування ємкостей для зберігання тих текучих середовищ, що знаходяться під тиском і при кріогенній температурі, таких як зріджений природний газ, що знаходиться під високим тиском, способом зварювання, придатним для отримання зварного з'єднання, що має МІЦНІСТЬ І В'ЯЗКІСТЬ руйнування, достатню для згаданої сфери застосування Такий спосіб зварювання переважно включає в себе ВІДПОВІДНИЙ зварювальний процес, такий, наприклад, без обмежень, як дугове зварювання металевим електродом в середовищі захисного газу ("GMAW"), дугове зварювання вольфрамовим електродом в середовищі інертного газу ("TIG"), або дугове зварювання під флюсом ("SAW"), ВІДПОВІДНИЙ зварювальний електрод, що витрачається, ВІДПОВІДНИЙ зварювальний газ, що витрачається (якщо потрібно), ВІДПОВІДНИЙ зварювальний флюс (якщо потрібно), і ВІДПОВІДНІ зварювальні операції, такі, наприклад, без обмежень, як попереднє підігрівання і нагрів при зварюванні Зварне з'єднання складається з таких частин (І) метал зварного шва, (II) зона термічного впливу, і (III) метал основи, що знаходиться в "безпосередній близькості" від зони термічного впливу Металом зварного шва є зварювальний електрод , що витрачається (і флюс у разі його застосування), накладений і розбавлений частиною металу товстого листа, який плавиться під час процесу зварювання Зона термічного впливу створена частиною металу основи, яка не плавиться під час зварювання, однак мікроструктура і властивості якої змінюються під впливом тепла під час процесу зварювання Частина металу основи, яка вважається такою, що знаходиться в "безпосередній близькості" від зони термічного впливу і, отже, створююча частину зварного з'єднання, схильна до змін в залежності від чинників, відомих фахівцям в даній галузі техніки, наприклад, без обмеження, ширини зварного з'єднання, розмірів товстого листа, що зварюється з металу основи, і відстані між зварними з'єднаннями Характеристики зварних з'єднань, потрібних для застосування ємностей зі зрідженим природним газом, що знаходиться під високим тиском Для виготовлення ємкостей для зберігання зрідженого природного газу, що знаходиться під високим тиском, і інших текучих середовищ ,що знаходяться під тиском і при кріогенній температурі, бажано мати спосіб зварювання, включаючи зварювальний електрод, що витрачається, зварювальний газ, що витрачається, зварювальний процес і зварювальні процедури, які забезпечать отримання зварних з'єднань з межею МІЦНОСТІ на 8 розрив і в язкістю руйнування, ВІДПОВІДНОЮ ДЛЯ наміченого застосування при кріогенних температурах згідно з відомими принципами механіки руйнування, як описано тут Більш конкретно для виготовлення ємностей для зберігання зрідженого природного газу, що знаходиться під високим тиском, бажано мати спосіб зварювання, який дозволив би отримати зварні з'єднання з межею МІЦНОСТІ на розрив, перевищуючою приблизно 900МПа (ІЗОтис фунт/кв дюйм), в'язкістю руйнування, ВІДПОВІДНОЮ для застосування зі зрідженим природним газом, що знаходиться під високим тиском згідно з відомими принципами механіки руйнування, як описано тут Межа МІЦНОСТІ на розрив таких зварних з'єднань переважно перевищує приблизно 930 МПа (135 тис фунт/кв дюйм), більш переважно перевищує приблизно 965МПа (140тис фунт/кв дюйм) і ще більш переважно перевищує щонайменше приблизно 10ООМПа (145тис фунт/кв дюйм) Існуючі промислові способи зварювання з використанням промислових зварювальних електродів, що витрачаються, не придатні для зварювання згаданих вище високоміцних низьколегованих сталей і отримання зварних з'єднань, що має потрібні властивості для промислового застосування при високому тиску і при кріогенних температурах Отже, головною задачею цього винаходу є вдосконалення сучасної технології зварювання таким чином, щоб зробити и придатною до надвисокоміцних низьколегованих сталей, щоб створити спосіб зварювання, який дозволяє отримати зварні шви, що мають межу МІЦНОСТІ на розрив, перевищуючу приблизно 900МПа (1 ЗОтис фунт/кв дюйм), і в'язкість руйнування, відповідну для наміченого застосування при кріогенних температурах згідно з відомими принципами механіки руйнування, як описано тут Пропонується спосіб зварювання (включаючи зварювальний електрод, що витрачається, вигляд зварювального процесу і набір певних режимів і прийомів зварювання), який може бути використаний для з'єднання надвисокоміцних низьколегованих сталей, що мають чудову в'язкість руйнування при кріогенних температурах і призначених для застосування при кріогенних температурах Спосіб зварювання, що є предметом цього винаходу, направлений на отримання мікроструктури, яка має ряд механічних характеристик, що відповідають жорстким вимогам використання з текучими середовищами, що знаходяться під тиском і при кріогенній температурі, наприклад, використання зі зрідженим природним газом, що знаходиться під високим тиском Спосіб зварювання дозволяє отримати метал зварного шва, в якому домінує дуже дрібнозерниста об'ємно-центрована кубічна кристалічна гратка Спосіб зварювання забезпечує також утворення металу зварного шва з низьким вмістом домішок і, отже, низьким вмістом неметалевих включень і, крім того, утворення окремих включень невеликих розмірів Фахівцям в даній галузі техніки добре відомо, яке фундаментальне значення дрібних розмірів зерен для МІЦНОСТІ І ударної в'язкості конструкційних сталей, а також фундаментальне значення впливу низького вмісту домішок на ударну в'язкість Однак способи отри 57788 мання металу зварного шва, ВІДПОВІДНОГО ДЛЯ застосування зі зрідженим природним газом, що знаходиться під високим тиском, недостатньо добре ВІДОМІ Зварне з'єднання, отримане внаслідок використання способу зварювання, що є предметом цього винаходу, має межу МІЦНОСТІ на розрив, перевищуючу приблизно 900МПа (1 ЗОтис фунт/кв дюйм) і ударну в'язкість, достатню для застосування зі зрідженим природним газом, що знаходиться під високим тиском згідно з відомими принципами механіки руйнування Переваги цього винаходу можна буде краще зрозуміти, вивчивши наступний докладний опис і прикладені креслення, на яких на фіг 1А графічно показана критична глибина дефекту при даній довжині дефекту як функція в'язкості руйнування при розкритті на вершині тріщини і залишкового напруження, і на фіг 1В показана геометрична форма (довжина і глибина) дефекту Хоч винахід буде описаний на прикладі переважних варіантів його реалізації, потрібно пам'ятати, що винахід ними не обмежений Навпаки, винахід охоплює всі альтернативні рішення, модифікації і еквіваленти, які можуть бути віднесеш до суті і об'єму винаходу, описаних в наведеній формулі винаходу Цей винахід відноситься до способу зварювання, призначеного для використання для з'єд 10 нання надвисокоміцних низьколегованих сталей і отримання таким чином зварних з'єднань, що мають надвисоку МІЦНІСТЬ і виключну ударну в'язкість при кріогенній температурі Досягнення цих характеристик забезпечується насамперед двома особливостями мікроструктури металу зварного шва Першою особливістю є дуже дрібнозерниста об'ємно-центрована кристалічна гратка, а другою особливістю є низький вміст неметалевих включень, причому окремі включення мають невеликі розміри Спосіб зварювання включає в себе зварювальний електрод, що витрачається, вигляд зварювального процесу і набір певних параметрів і прийомів зварювання Переважними зварювальними процесами для способу зварювання, що є предметом цього винаходу, є будь-які з процесів, що передбачають застосування газового захисту, таких як дугове зварювання металевим електродом в середовищі захисного газу (GMAW), дугове зварювання вольфрамовим електродом в середовищі інертного газу (TIG), плазмово-дугове зварювання (PAW), або їх ПОХІДНІ Далі описані переважні параметри і прийоми зварювання, такі як нагрів при зварюванні і ХІМІЧНИЙ склад захисного газу ХІМІЧНИЙ склад металу зварного шва У одному з варіантів реалізації ХІМІЧНИЙ склад металу зварного шва згідно з цим винаходом містить залізо і легуючі елементи в кількостях, вказаних в табл 1 і нижче Таблиця 1 Легуючий елемент Вуглець (С) Марганець (Мп) Кремній (Si) Нікель (Ni) Хром (Сг) Молібден (Мо) Мідь (Си) АЛЮМІНІЙ (АІ) Цирконій (Zr) Титан (Ті) Переважне нижнє граничне значення (вагових %) 0,06 1,60 0,20 1,87 0,30 0,40 -0-0-0-0 Найбільш переважний верхній граничний вміст нікелю складає близько 4,00 вагових % Вплив дрібнозернистої структури Дрібні розміри зерна в мікроструктурі металу зварного шва, отриманого згідно з цим винаходом, сприяють підвищенню МІЦНОСТІ зварного з'єднання за рахунок блокування дислокації Дрібний розмір зерна підвищує опір руйнуванню по площині спайності за рахунок зменшення довжини скупчень дислокацій, що сприяє зменшенню максимальної можливої інтенсивності напружень у вершиш кожного окремого скупчення У результаті імовірність виникнення мікротріщин знижується Зменшення інтенсивності скупчень поліпшує також в'язкість пластичного руйнування за рахунок зменшення місцевих мікронапружень, що робить менш імовірним виникнення мікропорожнин Крім того, дрібний розмір зерна сприяє підвищенню загальної ударної в'язкості, утворюючи численні "загородження" на шляху розвитку тріщин (Див в глосарії визна Переважне верхнє граничне значення (вагових %) 0,10 2,05 0,32 6,00 0,87 0,56 0,30 0,020 0,015 0,010 чення термінів блокування дислокації, опір руйнуванню по площині спайності, скупчення дислокації, мікротріщина, мікронапруження і мікропорожнина) Отримання потрібної мікроструктури і розміру зерна У дрібнозернистій об'ємно-центрованій кубічній кристалічній структурі домінує самовідпущений рейковий мартенсит, тобто вміст в ній самовідпущеного рейкового мартенситу складає щонайменше близько 50 об'ємних ВІДСОТКІВ, більш переважно щонайменше близько 70 об'ємних ВІДСОТКІВ І навіть більш переважно щонайменше близько 90 об'ємних ВІДСОТКІВ Однак, поряд з цим можлива присутність також значних кількостей нижнього бейніту, наприклад, приблизно до 49 об'ємних ВІДСОТКІВ У невеликих кількостях можуть також бути присутні малі складові, такі як голчастий ферит, полігональний ферит і верхній бейніт (або ІНШІ вироджені форми бейніту), але переважно вони не утворюють домінантної морфології Потрібну мар 12 11 57788 тенситно/беинітну структуру отримують за рахунок тання зерен при підвищених температурах сприяє застосування металу зварного шва потрібного ХІотриманню невеликих розмірів зерна при кімнатній МІЧНОГО складу і належного контролю швидкості температурі Однак, оскільки низький нагрів при охолоджування металу зварного шва Нижче приотриманні зварних з'єднань по даному винаходу ведені декілька прикладів, в яких розглядається сприяє обмеженню розмірів зерна, зміст включень ХІМІЧНИЙ склад Застосовується зварювання з ниможна зменшити до рівня, який поліпшує ударну зьким нагрівом, так що метал зварного шва охов'язкість, але і при цьому створює корисний ефект лоджується швидше, ніж при звичайно вживаному закріплення меж зерен більш інтенсивному нагріві Нагрів рівний напрузі Зварні з'єднання, отримані по цьому винаходу, зварювання, помноженій на силу зварювального досягають, як було відмічено вище, високої МІЦНОструму і розділеній на швидкість ходу зварювання, СТІ У разі менш міцних металів зварного шва частобто енергії дуги Зварювання з низьким нагрівом, то бажано створити значну об'ємну частку вклювживане згідно зі способом зварювання по цьому чень на основі титану для утворення зародків винаходу, має енергією дуги переважно в діапазоголчастого фериту У разі таких зварних з'єднань з ні від приблизно 0,ЗкДж/мм до приблизно більш низькою МІЦНІСТЮ голчастий ферит є пере2,5кДж/мм (7,6кДж/дюйм до 63,5кДж/дюйм) але важною мікроструктурою, що пояснюється його більш переважно в діапазоні від приблизно хорошими показниками МІЦНОСТІ І ударної в'язкості 0,5кДж/мм до приблизно 1,5кДж/мм (12,7кДж/дюйм Однак, у разі даного винаходу, коли стоїть задача до 38кДж/дюйм) У межах потрібної мікроструктури добитися більш високої МІЦНОСТІ, треба уникнути може бути описано декілька різних рівнів "розмірів великої об'ємної частки включень, що служать зерна" і техніка зварювання з низьким нагрівом, зародками голчастого фериту Замість цього бапризначена для зменшення розмірів кожного крисжано створити мікроструктуру з домінуванням рейтала Зварювання з низьким нагрівом сприяє утвокового мартенситу ренню дрібних стовпчастих зерен, дрібних зерен Отримання потрібних розмірів і вмісту вклюпочаткового аустеніту, дрібних пакетів мартенсичень ту/бейніту і вузьких рейок мартенситу і/або бейніПереважний низький вміст включень в зварних ту Вживаний тут відносно структури термін "дрібз'єднаннях, що є предметом даного винаходу, занозернистий" означає, що розмір (ширина) безпечується шляхом підбору і застосування ВІДстовпчастого зерна переважно складає менш ніж ПОВІДНОГО захисного газу, збереженням чистоти приблизно 150мкм, і більш переважно менш ніж зварного шва і використанням зварювального елеприблизно ЮОмкм, що розмір зерен початкового ктрода, що витрачається, з низьким вмістом сірки, аустеніту переважно складає менш ніж приблизно фосфору, кисню і кремнію Конкретний ХІМІЧНИЙ 50мкм, більш переважно менш ніж приблизно склад зварювального електрода, що витрачається, 35мкм, і ще більш переважно менш ніж приблизно повинен забезпечити потрібний ХІМІЧНИЙ склад 20мкм, що розмір пакету мартенситу/бейніту переметалу зварного шва, який, в свою чергу, підбиважно складає менш ніж приблизно 20мкм, більш рають в залежності від потрібних механічних власпереважно менш ніж приблизно 15мкм і навіть тивостей Потрібні механічні властивості залежать більш переважно менш ніж приблизно Юмкм У від конкретної конструкції ємкості, даний винахід цьому випадку під "розміром зерна" мається на охоплює ряд варіантів ХІМІЧНОГО складу металу увазі розмір зерна, визначений за допомогою спозварного шва, придатних для застосування при собу лінії перетину, відомого фахівцям в даній різних конструкціях При використанні способу галузі техніки зварювання по цьому винаходу основна маса металу зварного шва буде в мінімальній мірі розбавВплив низького вмісту включень лена металом основи, і тому ХІМІЧНИЙ склад зваНизький вміст включень сприяє підвищенню рювального електрода, що витрачається, буде опору руйнуванню по площині спайності за рахумайже таким же, як ХІМІЧНИЙ склад металу зварнонок усунення можливого виникнення тріщин сколу го шва Згідно З технікою зварювання, що є преді/або зменшення КІЛЬКОСТІ МІСЦЬ концентрації мікметом цього винаходу, очікується, що розбавленронапружень Низький вміст включень сприяє підня складе менш ніж приблизно 15%, але часто вищенню в'язкості пластичного руйнування за раменш ніж приблизно 10% Для областей, близьких хунок зменшення КІЛЬКОСТІ місць виникнення до центру металу зварного шва, розбавлення помікропорожнин винно скласти менше ніж приблизно 5% ВикорисЗварні з'єднання, отримані згідно з даним витовуючи будь-який відомий спосіб розрахунку звонаходом, переважно мають низький вміст вклюротного розбавлення, фахівець в даній галузі чень, але не ВІЛЬНІ від таких включень повністю техніки може розрахувати ХІМІЧНИЙ склад зварюВключення можуть значною мірою сприяти отривального електрода, що витрачається, призначеманню оптимальних характеристик металу зварноного для використання згідно з даним винаходом з го шва По-перше, вони служать розкислювачами тим, щоб отримати потрібний ХІМІЧНИЙ склад метарідкого металу в зварювальній ванні При отрилу зварного шва У захисному газі переважно має манні зварних швів згідно з цим винаходом перемісце низький вміст СОг і/або Ог Переважно захиважним є низький вміст кисню в захисному газі, що сний газ містить менш ніж приблизно 10 об'ємних знижує потребу в розкисленні, однак бажаним є %, більш переважно менше ніж приблизно 5 об'збереження певного відновного потенціалу зварюємних % і ще більш переважно менше ніж прибливальної ванни По-друге, включення можуть визно 2 об'ємних відсотка СОг і/або O-z Основним явитися корисними для обмеження зростання стокомпонентом захисного газу переважно є аргон, і впчастого зерна і зерна початкового аустеніту за захисний газ переважно містить близько 80 об'ємрахунок закріплення меж зерен Обмеження зрос 14 13 57788 них % або більше аргону, і більш переважно більзварному шві, і (2) отримати дрібнозернисту мікроше ніж приблизно 90 об'ємних % аргону У КІЛЬКОСструктуру Переважно попередній нагрів здійснюТІ до приблизно 12 об'ємних % до захисного газу ють в межах між кімнатною температурою і темпеможе бути доданий гелій з метою поліпшення харатурою близько 200°С (392°F), але, як повинно рактеристик роботи дуги або проникнення і профібути відомо фахівцям в даній галузі техніки, конклю наплавленого валика У разі необхідності при ретну температуру попереднього нагріву переважвиготовленні ємкості певної конструкції можна доно вибирають, враховуючи зварюваність матеріадатково зменшити КІЛЬКІСТЬ домішок із захисного лу і величину нагріву при зварюванні газу, які мають тенденцію до утворення в металі Зварюваність матеріалу можна визначити будьзварного шва неметалічних включень, подаючи газ яким з декількох способів випробувань, відомих через надтонкий фільтр, пристрій, відомий фахівфахівцям в даній галузі техніки, таких як випробуцям в галузі прецизійного дугового зварювання вання контрольованої термічної жорсткості, вивольфрамовим електродом в середовищі інертнопробування з Y-образним пазом або випробування го газу Для того, щоб добитися низького вмісту по методу Інституту зварювання Канади Для цієї включень в металі зварного шва, самі зварювальмети можуть також служити моделі-болванки, на ний електрод, що витрачається, і метал основи яких за допомогою намічених процедур виготовпереважно мають низький вміст кисню, сірки і фолення отримують зварні з'єднання реальних метасфору Вказані ознаки способу зварювання згідно лів основи і зварного шва Моделі переважно маз цим винаходом дозволяють отримати метал звають достатні розміри для того, щоб імітувати рювального шва, який містить переважно 150млн 1 рівень напружень, які виникають в справжній ємкоР, але більш переважно менше ніж приблизно сті для зберігання 50млн 1 Р, менш ніж приблизно 150млн 1 сірки, але Імпульсне джерело живлення більш переважно менше ніж приблизно 30млн" Загалом, в будь-якому з процесів зварювання сірки, і менш ніж приблизно 300млн 1 кисню, але в захисному газу, переважному для застосування більш переважно менше ніж приблизно 250млн 1 в способі зварювання по даному винаходу може кисню Для певних конструкцій ємкостей вміст кисбути використане імпульсне джерело живлення ню в металі зварного шва переважно підтримуєтьЗниження стабільності дуги або глибини проплався на рівні менш ніж приблизно 200млн 1 Що столення, пов'язане з ХІМІЧНИМ складом електрода сується розмірів включень, то низький нагрів при або дуги можна значною мірою скомпенсувати за зварюванні, що є переважним при отриманні зваррахунок застосування імпульсного джерела живних швів згідно з даним винаходом, підбирають лення Так, наприклад, у випадку, якщо даний витаким чином, щоб отримати обмежений перегрів і нахід застосовується на практиці з використанням високу швидкість охолоджування, обмежуючи тапроцесу зварювання вольфрамовим електродом з ким чином час зростання включень в розплавленизьким нагрівом і електрода, що витрачається, з ному металі зварювальної ванни Крім того, для низьким вмістом сірки, за допомогою імпульсного формування невеликої КІЛЬКОСТІ ОКСИДІВ можливе джерела живлення можна поліпшити проплавлендодавання окремо або разом невеликих кількостей ня наплавленого валика АІ, Ті І Zr (менш ніж приблизно 0,015 вагових % кожного) Ці елементи вибрані завдяки їх ХІМІЧНІЙ Контроль руйнування спорідненості з киснем Що стосується Ті, ТО КІЛЬЯк повинне бути відомо фахівцям в даній гаКІСТЬ цього елемента потрібно підтримувати на лузі техніки, умови експлуатації, які приймаються низькому рівні, переважно менш ніж приблизно до уваги при конструюванні ємкостей, виготовле0,01%, щоб не допустити утворення дуже великої них зварюванням сталі і призначених для трансКІЛЬКОСТІ зародків голчастого фериту Включення, портування текучих середовищ, що знаходяться що утворилися при реалізації цього винаходу, мапід тиском і при кріогенній температурі, що вклюють в середньому діаметр менш ніж приблизно чають серед іншого робочий тиск і температуру, а 700нм, але переважно діаметр в діапазоні від притакож додаткові напруження, які можуть виникати близно 200нм до приблизно 700нм КІЛЬКІСТЬ нев сталі і зварних з'єднаннях Стандартні показники металевих включень діаметром більше ніж примеханіки руйнування, такі як (і) критичний коефіціблизно ЮООнм, з розрахунку на одиницю площі, єнт інтенсивності напружень (Кіс), який є показнинаприклад, на одиницю поверхні зрізу металу зваком в'язкості руйнування в умовах плоскої дефоррного шва, створеного згідно з даним винаходом, мації, і (м) розкриття на вершині тріщини (CTOD), переважно, є низьким, 2 тобто переважно менше яке може бути використане як показник в'язкості ніж приблизно 250 одиниць на мм2 руйнування в умовах пружнопластичних деформацій, причому обидва ці показники, ВІДОМІ фахівцям в даній галузі техніки, можуть бути використаБаланс між попереднім нагрівом і нагрівом ні для визначення в'язкості руйнування стали і Для використання зі зрідженим природним газварних з'єднань Промислові норми і правила, що зом, що знаходиться під високим тиском, потрібна використовуються звичайно при проектуванні стависокоміцна сталь, яку може статися необхідним левої конструкції, представлені, наприклад, публідо деякої міри заздалегідь підігріти для того, щоб кацією "BSI Guidance on methods for assessing the не допустити утворення тріщин в зварному шві acceptability of flaws in fusion welded structures" Попередній нагрів може змінити швидкість охоло(Керівництво по способах оцінки допустимості деджування зварного шва (більш сильний поперефектів у конструкціях, отриманих зварюванням дній нагрів веде до уповільнення охолоджування) і оплавленням), яку часто скорочено називають "PD задачею даного винаходу є забезпечення балансу 6493 1991", можуть бути застосовані для визнапопереднього нагріву і нагріву при зварюванні тачення максимальних допустимих розмірів дефекким чином, щоб (1) виключити утворення тріщин в 15 тів в ємкостях, виходячи з в'язкості руйнування сталі і зварних з'єднань (включаючи зону термічного впливу) і напружень, прикладених до ємкості Фахівець в даній галузі техніки може розробити програму контролю руйнування з метою виключити виникнення руйнування за рахунок (і) оптимальної конструкції ємкості, що дозволяє звести до мінімуму прикладені напруження, (м) оптимального контролю якості виготовлення, що дозволяє звести до мінімуму КІЛЬКІСТЬ дефектів, (мі) оптимального контролю навантажень і тиску, прикладених до ємкості, і (iv) оптимальної програми перевірки, що дозволяє надійно виявляти вади і дефекти ємкості Переважним критерієм відносно ємкостей для зберігання, зварених згідно з цим винаходом, є протікання перед руйнуванням, що відомо фахівцям в даній галузі техніки Ці міркування згадуються тут як "ВІДОМІ принципи механіки руйнування" Нижче приведений не обмежуючий об'єм винаходу приклад застосування цих відомих принципів механіки руйнування в процедурі розрахунку критичної глибини дефекту для заданої довжини дефекту, призначеної для використання в плані контролю руйнуванні, призначеному для попередження виникнення руйнування в посудиш високого тиску або ємкості На фіг 1В показаний дефект, довжина якого позначена позицією 315 і глибина - позицією 310 Розрахунок числових значень критичних розмірів дефекту для графіка 300, показаного на фіг 1 А, зроблений згідно PD6493 виходячи з таких конструктивних параметрів Діаметр посудини 4,57м (15фут) Товщина стінок посудини 25,4мм (1,00дюйм) Розрахунковий тиск 3445кПа (500фунт/кв дюйм) Допустиме напруженЗЗЗМПа ня (48,3тис/фунт/кв дюйм) Для цілей цього прикладу прийнятий поверхневий дефект довжиною 100мм (4дюйми), наприклад, осьовий дефект, що знаходиться в зварному шві На фіг 1 А, графік 300 показує значення критичної глибини дефекту як функцію в'язкості руйнування розкриття у вершині тріщини і залишкового напруження для рівнів залишкового напруження, складаючих 15, 50 і 100 ВІДСОТКІВ ВІД межі текучості Залишкові напруження можуть виникати внаслідок монтажу і зварювання, і PD6493 рекомендує використати в зварних швах (включаючи зону термічного впливу) залишкове напруження, рівне 100 відсоткам межі текучості, якщо тільки в швах не проводиться зняття напружень з використанням таких прийомів, як термообробка після зварювання або механічне зняття напружень Виходячи з в'язкості руйнування розкриття у вершиш тріщини сталі посудини високого тиску при мінімальній робочій температурі, можна таким чином організувати виготовлення посудини, щоб зменшити залишкові напруження, і виконати програму перевірки (як для первинної перевірки, так і перевірки в процесі експлуатації), призначену для виявлення і вимірювання дефектів із зіставленням їх з критичним розміром дефектів У даному прикладі, якщо сталь має ударну в'язкість розкриття у 16 вершині тріщини 0,025мм при мінімальній робочій температурі (при вимірюванні на лабораторних зразках) і залишкові напруження зменшуються до 15 ВІДСОТКІВ від межі текучості сталі, то значення критичної глибини дефекту дорівнює приблизно 4мм (див точку 320 на фиг 1 А) Використовуючи схожі алгоритми розрахунку, добре ВІДОМІ фахівцям в даній галузі техніки, можна визначити критичну глибину дефекту для різної довжини, а також різної геометричної форми дефекту На основі цієї інформації можна розробити програму контролю якості і програму перевірки (прийоми, розміри дефектів, що піддаються виявленню, їх частота), що дозволяють гарантувати, що дефекти будуть виявлені і усунені до досягнення критичної глибини дефекту або до прикладення проектних навантажень Виходячи з опублікованої емпіричної кореляції між результатом ударного випробування по Шарпі, Кіс, і в'язкістю руйнування розкриття у вершині тріщини, в'язкість розкриття у вершині тріщини на 0,025мм звичайно відповідає результату ударного випробування по Шарпі, рівному приблизно 37Дж Приведений приклад ніяким чином не обмежує об'єм даного винаходу 57788 Приклади У приведених нижче прикладах спосіб зварювання, що є предметом цього винаходу, застосовується для зварювання стали основи типу, описаного в попередній патентній заявці, що знаходиться на розгляді США, озаглавленій "НАДВИСОКОМІЦНІ ДВОФАЗНІ СТАЛІ, що МАЮТЬ ЧУДОВУ УДАРНУ В'ЯЗКІСТЬ ПРИ КРІОГЕННІЙ ТЕМПЕРАТУРІ", з пріоритетом 19 грудня 1997 р, якій БПТ США привласнило номер 60/068816 У цих прикладах базова сталь містить 0,05 вагових % вуглецю, 1,70 вагових % марганцю, 0,075 вагових % кремнію, 0,40 вагових % хрому, 0,2 вагових % молібдену, 2,0 вагових % нікелю, 0,05 вагових % Nb і ІНШІ легуючі елементи в межах, вказаних в заявці №60/068816, включаючи, як мінімум, від приблизно 0,008 до приблизно 0,03 вагових % титану, від приблизно 0,001 до приблизно 0,05 вагових % алюмінію і від приблизно 0,002 до приблизно 0,005 вагових % азоту Крім того, в сталі основи переважним є зведення до мінімуму залишкових включень, наприклад, вміст фосфору (Р) - переважно до менш ніж приблизно 0,01 вагового %, вміст сірки (S) - переважно до менш ніж приблизно 0,004 вагових %, і вміст кисню (О) - переважно до менш ніж приблизно 0,002 вагових % 3 стального слябу з таким ХІМІЧНИМ складом прокочують товстий лист з надвисокоміцної двофазної сталі, що має мікроструктуру, яка містить від приблизно 10 об'ємних % до приблизно 40 об'ємних % першої фази, що складається по суті на 100% ("практично") з фериту, і від приблизно 60 об'ємних % до приблизно 90 об'ємних % другої фази, що переважно складається з дрібнозернистого рейкового мартенситу, дрібнозернистого нижнього бейніту або їх сумішей Якщо конкретніше, то сталь основи для цих прикладів виготовляють шляхом формування слябу потрібного ХІМІЧНОГО складу, описаного вище, нагрівають цей сляб до температури від приблизно 955°С до приблизно 1065°С (1750°F 1950°F), піддають сляб гарячому плющенню для отримання товстого листа в один або декілька 17 проходів, забезпечуючи при цьому міру обтиснення від приблизно ЗО ВІДСОТКІВ до приблизно 70 ВІДСОТКІВ в першому діапазоні температур, в якому відбувається перекристалізація аустеніту, тобто що приблизно перевищує температуру Тпг, додатковому гарячому плющенню в один або декілька проходів, забезпечуючи при цьому міру обтиснення від приблизно 40 ВІДСОТКІВ ДО приблизно 80 ВІДСОТКІВ в першому діапазоні температур, нижче приблизно температури Тпг і вище приблизно температури фазового перетворення Агз, і остаточному гарячому плющенню в один або декілька проходів, забезпечуючи при цьому міру обтиснення від приблизно 15 ВІДСОТКІВ до приблизно 50 ВІДСОТ КІВ при межкритичному діапазоні температур нижче приблизно температури фазового перетворення Агз і вище приблизно температури фазового перетворення An Потім гарячекатаний товстий сталевий лист піддають гартуванню при швидкості охолоджування від приблизно 10°С в секунду до приблизно 40°С в секунду (18Т/сек - 72°F/ceK) до відповідної температури припинення гартування, яка переважно нижче приблизно температури перетворення Ms, рівної плюс 200°С (360°F), коли закінчується гартування Після закінчення гартування сталевий лист охолоджують на повітрі до температури навколишнього середовища (Див в глосарії визначення температури Тпг і температур перетворення Агз, An і M s ) Приклад 1 У першому прикладі застосування способу, що є предметом цього винаходу, процес дугового зварювання металевим електродом в середовищі захисного газу використовують для отримання металу зварного шва, ХІМІЧНИЙ склад якого включає залізо і близько 0,07 вагових % вуглецю, близько 2,05 вагових % марганцю, близько 0,32 вагових % кремнію, близько 2,20 вагових % нікелю, близько 0,45 вагових % хрому, близько 0,56 вагових % молібдену, менш ніж приблизно 110 млн 1 фосфору і менш ніж приблизно 50млн 1 сірки Зварний шов виконаний на сталі, такій як описана вище сталь основи, з використанням захисного газу на основі аргону, що містить менш ніж приблизно 1 ваговий % кисню Нагрів при зварюванні складає від приблизно 0,ЗкДж/мм до приблизно 1,5кДж/мм (7,6кДж/дюйм - 38кДж/дюйм) Зварювання таким способом дозволяє отримати зварне з'єднання, що має межуМІЦНОСТІ на розрив, перевищуючу приблизно 900МПа (ІЗОтис фунт/кв дюйм), що переважно перевищує приблизно ЭЗОМПа (13 тис фунт/кв дюйм), більше за переважно перевищуючу приблизно 965МПа (140 тис фунт/кв дюйм), і ще більше за переважно перевищуючу приблизно ЮООМПа (145тис фунт/кв дюйм) Крім того, зварювання цим способом дозволяє отримати метал зварного шва з температурою переходу в крихкий стан нижче за приблизно -73°С (-100°F), переважно нижче за приблизно -96°С (-140°F), більш переважно нижче за приблизно -106°С (-160°F) і ще більш переважно нижче за приблизно -115°С(175°F) Приклад 2 У іншому прикладі застосування способу, що є предметом цього винаходу, процес дугового зварювання металевим електродом в середовищі 57788 18 захисного газу використовують для отримання металу зварного шва, ХІМІЧНИЙ склад якого включає залізо і близько 0,10 вагових % вуглецю (переважно менше ніж приблизно 0,10 вагових % вуглецю, більш переважно менше ніж приблизно 0,070,08 вагових % вуглецю), близько 1,60 вагових % марганцю, близько 0,25 вагових % кремнію, близько 1,87 вагових % нікелю, близько 0,87 вагових % хрому, близько 0,51 вагових % молібдену, менш ніж приблизно 75 млн 1 фосфору і менш ніж приблизно 100 млн 1 сірки Нагрів при зварюванні складає від приблизно 0,ЗкДж/мм до приблизно 1,5кДж/мм (7,6кДж/дюйм -38кДж/дюйм) при попередньому підігріванні приблизно до 100°С (212°F) Зварний шов виконаний на сталі, такій як описана вище сталь основи, з використанням захисного газу на основі аргону, що містить менш ніж приблизно 1 ваговий % кисню Зварювання таким способом дозволяє отримати зварне з'єднання, що має межу МІЦНОСТІ на розрив, перевищуючу приблизно 900МПа (130 тис фунт/кв дюйм), переважно перевищуючу приблизно ЭЗОМПа (135тис фунт/кв дюйм), більше за переважно перевищуючу приблизно 965МПа (140 тис фунт/кв дюйм), і ще більше за переважно перевищуючу приблизно ЮООМПа (145 тис фунт/кв дюйм) Крім того, зварювання цим способом дозволяє отримати метал зварного шва з температурою переходу в крихкий стан нижче за приблизно -73°С (- 100°F), переважно нижче за приблизно -96°С (-140°F), більш переважно нижче за приблизно -106°С (-160°F) і ще більш переважно нижче за приблизно -115°С (175°F) Приклад З У іншому прикладі застосування способу, що є предметом цього винаходу, процес дугового зварювання металевим електродом в середовищі захисного газу використовують для отримання металу зварного шва, ХІМІЧНИЙ склад якого включає залізо і близько 0,07 вагових % вуглецю (переважно менше ніж приблизно 0,07 вагових % вуглецю), близько 1,80 вагових % марганцю, близько 0,20 вагових % кремнію, близько 4,00 вагових % нікелю, близько 0,5 вагових % хрому, близько 0,40 вагових % молібдену, близько 0,02 вагових % МІДІ, близько 0,02 вагових % алюмінію, близько 0,010 вагових % титану, близько 0,015 вагових % Zr, менш ніж приблизно 50 млн"1 фосфору і менш ніж приблизно ЗО млн"1 сірки Нагрів при зварюванні складає від приблизно 0,3 кДж/мм до приблизно 1,5 кДж/мм (7,6 кДж/дюйм - 38 кДж/дюйм) при попередньому підігріванні приблизно до 100°С (212°F) Зварний шов виконаний на сталі, такій як описана вище сталь основи, з використанням захисного газу на основі аргону, що містить менш ніж приблизно 1 ваговий % кисню Зварювання таким способом дозволяє отримати зварне з'єднання, що має межу МІЦНОСТІ на розрив, перевищуючу приблизно 900 МПа (І ЗО тис фунт/кв дюйм), що переважно перевищує приблизно 930 МПа (135 тис фунт/кв дюйм), більше за переважно перевищує приблизно 965 МПа (140 тис фунт/кв дюйм), і ще більше за переважно перевищує приблизно 1000 МПа (145 тис фунт/кв дюйм) Крім того, зварювання цим спосо 19 бом дозволяє отримати метал зварного шва з температурою переходу в крихкий стан нижче за приблизно -73 °С (-100°F), переважно нижче за приблизно -96°С (-140°F), більш переважно нижче за приблизно -106°С (-160°F) і ще більш переважно нижче за приблизно -115°С(-175°F) Схожий з описаним в приведених прикладах ХІМІЧНИЙ склад можна отримати, використовуючи зварювальні процеси дугового зварювання металевим електродом в середовищі захисного газу або дугового зварювання вольфрамовим електродом в середовищі інертного газу Однак очікується, що зварні шви, отримані процесом дугового зварювання вольфрамовим електродом в середовищі інертного газу, мають менший вміст домішок і більш рафіновану мікроструктуру, ніж шви, отримані процесом дугового зварювання металевим електродом в середовищі захисного газу, і мають, таким чином, більш високу ударну в'язкість при низькій температурі Хоч даний винахід описаний у вигляді одного або декількох прикладів переважних варіантів реалізації, потрібно пам'ятати про можливість створення інших модифікацій без відступу від об'єму винаходу, приведеного в описаній далі формулі, винаходу Спосіб зварювання, що є предметом даного винаходу, може бути використаний з багатьма марками сталі, ВІДМІННИМИ ВІД надвисокоміцних, низьколегованих сталей, описаних тут і приведених виключно як приклад Глосарій Температура, при якій під час Температура фа- охолоджування відбувається зового перетво- завершення перетворення рення Ah аустеніту в ферит з цементитом, Температура, при якій під час Температура фаохолоджування починається зового перетво- перетворення аустеніту в ферення Агз рит, об'ємно-центрована кубічна все кристалічна гратка, Ударна в'язкість ПО Енергія в футо-фунтах або Шарпі (зразок з V-Джоулях, виміряна при руйобразним надрі- нуванні зразка Шарпі з Vзом) образним надрізом, Опір сталі крихкому руйнуванню - показник, який (наприклад, без обмеження) можна виміряти за допомогою Опір дозволу по визначення розкриття на веплощинах спайно- ршині тріщини, або встановити за допомогою температури СТІ переходу з в'язкого в крихкий стан з групи випробувань зразка з V-образним вирізом по Шарпі, Швидкість охолоджування у Швидкість охолоцентрі або біля центру товджування щини листа Кріогенна темпе- Будь-яка -температура нижче приблизно -40°С (-40Т) ратура Розкриття на вершині тріщиCTOD ни, Зразок з V-образним надрізом CVN по Шарпі, 57788 20 Розділяє два режими руйнування конструкційних сталей при Температурі нижче за температуру переходу в крихкий стан спостерігається тенDBTT (температу- денція до низькоенергетичнора переходу з в'яз- го руйнування по площинах кого в крихкий спайності (крихкого) руйнування, в той час, як при темстан) пературі вище за температуру переходу в крихкий стан спостерігається тенденція до високоенергетичного пластичного руйнування, ЛІНІЙНИЙ дефект кристалічної Дислокація ґратки атомів, Явище, при якому певна перешкода (таке як межа зерна Блокування дислоабо фаза, що виділилася ) кацій попереджає або затримує рух дислокацій в металі, Виникає, коли безліч дислокацій, які рухаються по одній і Скупчення дисло- тій же або майже по одній і тій же площині ковзання, зукацій стрічають перешкоду і скупчуються поруч один з одним, По суті на 100%, Практично Означає, що розмір (ширина) стовпчастого зерна переважно складає менш ніж приблизно 150 мікрон, і більш переважно менш ніж приблизно 100 мікрон, що розмір зерен початкового аустеніту переважно складає менш ніж приблизно 50 мікрон, більш переважно менш ніж приблизно Дрібнозерниста 35 мікрон і ще більш переваструктура жно менш ніж приблизно 20 мікрон, і що розмір пакету мартенсіту/бейніту переважно складає менш ніж приблизно 20 мікрон більш переважно менш ніж приблизно 15 мікрон і навіть більш переважно менш ніж приблизно 10 мікрон, Дугове зварювання металевим електродом в середовищі захисного газу, Розмір зерна, який визначеРозмір зерна ний способом лінії перетину, Зона термічного впливу, HAZ При охолоджуванні приблизно від температури фазового Міжкритичний діа- перетворення Агз до темпепазон температур ратури фазового перетворення An Коефіцієнт критичної інтенсивності напружень, Кілоджоуль, кДж Тисяча Паскалей, кПа Тисяча фунтів на квадратний Kpsi дюйм, Низько легована Сталь, яка містить залізо і в GMAW 21 57788 22 сумі менше за 10 вагових % сталь легуючих добавок, Зварювання з енергією дуги переважно в межах від приблизно 0,ЗкДж/мм до приблизно 2,5кДж/мм (7,6кДж/дюйм Зварювання з ни- до 63,5кДж/дюйм), але більш переважно в діапазоні від зьким нагрівом Найбільш висока, або по суті приблизно 0,5кДж/мм до принайбільш висока температублизно 1,5кДж/дюйм Температура при- ра, досягнута на поверхні (12,7кДж/дюйм до пинення гартуван- товстого листа після припи38кДж/дюйм), нення і гартування за рахунок ня передачі тепла з серцевини КІЛЬКІСТЬ неметалевих вклютовстого листа, чень діаметром більше приСталева заготівка будь-якого Низький вміст не- близно ЮООнм з розрахунку Сляб розміру, металевих вклю- на одиницю площі, наприклад, поверхні зрізу металу При випробуваннях на розрив чень зварного шва, яке переважно максимального Межа МІЦНОСТІ на відношення 2 менше 250 на мм , навантаження до первинної розрив площі поперечного перетину, Максимальний доКритична довжина і глибина Дугове зварювання вольфрапустимий розмір дефекту, мовим електродом в середоЗварювання TIG дефекту вищі інертного газу, Перший випадок розділення Температура, нижче якою не матеріалу на початку виникМікротріщина відбувається перекристалізанення руйнування по площиТемпература Тпг ція аустеніту, нах спайності, Напруження, виникаючі на Бюропатентів і товарних знаБПТСША суб-зеренном рівні навколо ків США, окремого (або групи) розриву Зварне з'єднання, яке вклю(або розривів) безперервносчає в себе Мікронапруження ті, який може містити/ напри(і) метал зварного шва, клад, включення, фазу, що (м) зону термічного впливу, і виділилася, або невелику ді(їм) метал основи, що знахольницю другої фази, диться в "безпосередньої Порожнина, виникаюча біля близькості" від зони термічнорозриву безперервності в осго впливу Частина металу нові стали, такого як вклюоснови, яка вважається таМікропорожнина чення, фазу, що виділилася, кою, що знаходиться в "безабо невелику дільницю другої посередній близькості" від Зварне з'єднання зони термічного впливу і, отфази, же, створююча частина зварМільйон Паскалей, МПа ного з'єднання, змінюється в Температура, при якій в проТемпература фазалежності від чинників, відоцесі охолоджування починазового перетвомих фахівцям в даній галузі ється перетворення аустеніту рення M s техніки, наприклад, без обв мартенсит, меження, ширини зварного Частин на мільйон, з'єднання, розмірів товстого Млн 1 У описі даного винаходу вилиста, що зварюється з мекористовується для познаталу основи і відстані між чення прискореного охолоГартування зварними з'єднаннями джування буд ь-я ки м и 23 24 57788 -300 границя текучості = 50% границя текучості = 15% гранщя гек)" £ о0 0.05 0.10 0.15 0,20 0.25 Розкрнтш на вершині тріщини при в'язкості руйнування, мм Фіг 1А 315 310 Фіг ЇВ Комп'ютерна верстка Е Ярославцева Підписано до друку 05 08 2003 Тираж39 прим Міністерство освіти і науки України Державний департамент інтелектуальної власності, Львівська площа, 8, м Київ, МСП, 04655, Україна ТОВ "Міжнародний науковий комітет", вул Артема, 77, м Київ, 04050, Україна

ДивитисяДодаткова інформація

Назва патенту англійськоюWelding method and weld

Назва патенту російськоюСпособ сварки и сварное соединение

МПК / Мітки

МПК: B23K 9/16

Мітки: надвисокоміцне, зварне, з'єднання, кріогенних, зварювання, спосіб, сталей

Код посилання

<a href="https://ua.patents.su/12-57788-sposib-zvaryuvannya-kriogennikh-stalejj-ta-nadvisokomicne-zvarne-zehdnannya.html" target="_blank" rel="follow" title="База патентів України">Спосіб зварювання кріогенних сталей та надвисокоміцне зварне з’єднання</a>

Попередній патент: Вибухова речовина

Наступний патент: Пристрій для регулювання змінної напруги

Випадковий патент: Ливарна форма