Пристрій для складання та зварювання кузовів напіввагонів

Номер патенту: 9504

Опубліковано: 30.09.1996

Автори: Приходько Володимир Іванович, Бумах Вячеслав Іванович, Чеботарьов Валентин Ізотович, Кузнецов Сергій Микитович, Плютін Іван Іванович, Кіпка Володимир Васильович

Формула / Реферат

(57) 1. Устройство для сборки и сварки кузовов полувагонов, содержащее самоходную платформу с опорными ложементами для рамы кузова полувагона, механизмами крепления рамы кузова полувагона в виде рычагов, шарнирно соединенными с силовым приводом, механизмами поджатия бочковых стенок и механизмами захвата боковых стенок, выполненными в виде шарнирно смонтированных на осях, параллельных плоскости опорных ложементов, рычагов с силовым приводом, отличающееся тем, что каждый механизм захвата боковых стенок оснащен шарнирно установленными на платформе с возможностью перемещения в плоскости перемещения рычага механизма захвата парой разновеликих шатунов с силовым приводом, кронштейном с осью, установленным шарнирно на свободных концах шатунов, двухплечим рычагом с силовым приводом, установленным на оси соединения кронштейна с наибольшим шатуном, дополнительным захватом для фиксации нижней обвязки боковой стенки, смонтированным на оси кронштейна с возможностью перемещения посредством паза с шарнирно соединенным со свободным плечом двухплечего рычага, и прижимом для фиксации механизма захвата по балкам, установленным шарнирно на кронштейне, ось шарнира рычага механизма захвата боковых стенок расположена на кронштейне, а силовые приводы двухплечего рычага и шатунов шарнирно смонтированы на платформе.

2. Устройство по п. 1, отличающеесятем, что рычаг механизма захвата бокових стенок и прижим для фиксации механизма захвата по балкам выполнены с центрирующими пазами.

3. Устройство по п. 1, отличающееся тем, что каждый механизм крепления рамы кузова оснащен шатуном, шарнирно связанным с платформой и осью поворота рычага механизма крепления рамы, и водилом, шарнирно соединенным с платформой и осью соединения рычага с силовым цилиндром.

4. Устройство по п. 1, отличающеесятем, что платформа оснащена трапом и рабочей площадкой с ограждением.

Текст

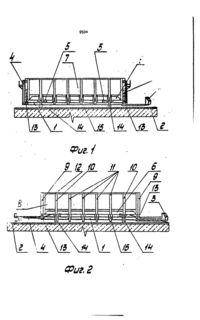

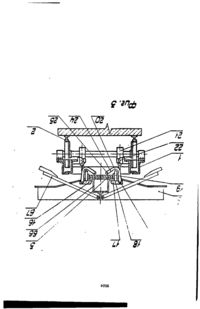

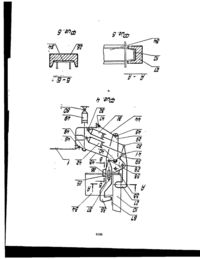

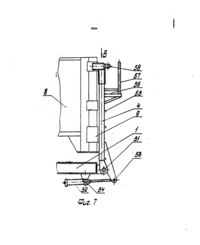

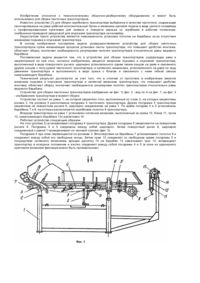

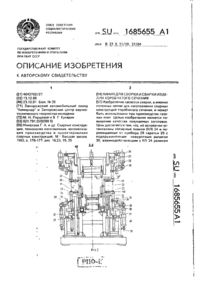

1. Устройство для сборки и сварки кузовов полувагонов, содержащее самоходную платформу с опорными ложементами для рамы кузова полувагона, механизмами крепления рамы кузова полувагона в виде рычагов, шарнирно соединенными с силовым приводом, механизмами поджатия бочковых стенок и механизмами захвата боковых стенок, выполненными в виде шарнирно смонтированных на осях, параллельных плоскости опорных ложементов, рычагов с силовым приводом, о т л и ч а ю щ е е с я тем, что каждый механизм захвата боковых стенок оснащен шарнирно установленными на платформе с возможностью перемещения в плоскости перемещения рычага механизма захвата парой разновеликих шатунов с силовым приводом, кронштейном с осью, установленным шарнирно на свободных концах шатунов, двухплечим рычагом с силовым приводом, установленным на оси соединения кронштейна с наибольшим шатуном, дополнительным захватом для фиксации нижней обвязки боковой стенки, смонтированным на оси кронштейна с возможностью перемещения посредством паза с шарнирно соединенным со свободным плечом двухплечего рычага, и прижимом для фиксации механизма захвата по балкам, установленным шарнирно на кронштейне, ось шарнира рычага механизма захвата боковых стенок расположена на кронштейне, а силовые приводы двухплечего рычага и шатунов шарнирно смонтированы на платформе. 2. Устройство по п. 1, о т л и ч а ю щ е е с я тем, что рычаг механизма захвата боковых стенок и прижим для фиксации механизма захвата по балкам выполнены с центрирующими пазами. 3. Устройство по п. 1 , о т л и ч а ю щ е е с я тем, что каждый механизм крепления рамы кузова оснащен шатуном, шарнирно связанным с платформой и осью поворота рычага механизма крепления рамы, и водилом, шарнирно соединенным с платформой и осью соединения рычага с силовым цилиндром. 4. Устройство по п. 1, от ли ча ю щ е е с я тем, что платформа оснащена трапом и рабочей площадкой с ограждением. Изобретение относится к машиностроению, а именно, к устройствам для сборки и сварки металлоконструкций, преимущественно кузовов полувагонов, и мо С > ел о О 9504 жет быть использовано в вагоностроении. Известно устройство для сборки и сварки полувагона, установленное на линии сборки полувагона мод. 12-757 на Крюковском вагоностроительном заводе [1]. Устройство представляет собой смонтированные на основании вдоль линии сборки полувагона стойки, оборудованные прижимными силовыми цилиндрами. Стойки устройства установлены по осям надшкворневых, промежуточных и угловых стоек боковых стенок кузова полувагона. Сборка в устройстве производится следующим образом. Установленная на серийные тележки рама полувагона закатывается в устройство. Затем краном опускается одна из боковых стенок и нижней своей обвязкой устанавливается на раму. Нижние силовые цилиндры приподнимают раму, верхние силовые цьлиндры через Г-образные рычаги прижимают по верхней обвязке стенки к раме сверху, а боковые силовые цилиндры устанавливают раму в необходимое относительно продольной оси положение и прижимают боковую стенку к раме. Эти же операции производятся и с другой стенкой. Г-образные рычаги обеспечивают необходимый технологический развал боковых стенок, которые предварительно вручную устанавливаются в симметричное положение относительно шкворневых балок рамы путем перемещения стенок вдоль продольной оси рамы. Установленные, таким образом, стенки привариваются к раме в зонах угловых, надшкворневых и промежуточных стоек. Сварка производится в основном, снаружи полувагона, как правило, выполняются только горизонтальные швы, остальные швы выполняются в кантователе на следующей позиции. Известно также устройство для сборки и сварки изделий, содержащее перемещаемые по рельсам самоходные платформы, оборудованные устройствами для установки элементов сборки, выполненными в виде платиков, откидными упорами, фиксирующими устройствами, например, пневматическими, состоящими из пневмоцилиндров, установленных шарнирно на осях, закрепленных на платформе, механизмами крепления элементов сборки. На торцах платформа оснащена рамами, взаимодействующими с двуплечими рычагами и фиксирующими устройствами. Каждая технологическая позиция самоходной платформы оборудована стационарными стендами, грузоподъемными устройствами, установленными на площадке вдоль направляющих рельсов. 5 10 15 20 25 30 35 40 45 50 55 Агрегат для обжатия секций, используемый для местного поджима сопрягаемых деталей, установлен один для всей поточной линии [2]. Недостатком известного устройства является отсутствие автоматического поджатия свариваемых узлов, обеспечивающего нормируемые зазоры в местах сварки, наличие ручных зажимов изделия на самоходной платформе, ограничение зоны сварки стационарными стендами, что затрудняет процесс сварки, снижает производительность и качество сборки изделия. В основу изобретения поставлена задача повышения производительности и качества сборки изделия за счет надежной фиксации собираемых элементов конструкции с одновременным их зажимом, исключая ручные з а ж и м ы , и о б е с п е ч е н и е максимальной доступности к местам наложения сварных швов по шкворневым и промежуточным балкам рамы кузова полувагона. Поставленная задача решается тем, что в устройстве для сборки и сварки кузовов полувагонов, содержащем самоходную платформу с опорными ложементами для рамы кузова полувагона, механизмами крепления рамы кузова полувагона в виде рычагов, шарнирно соединенными с силовым приводом, механизмами поджатия боковых стенок и механизмами захвата боковых стенок, выполненными в виде шарнирно смонтированных на осях, параллельных плоскости опорных ложементов, рычагов с силовым приводом, согласно изобретению, каждый механизм захвата боковых стенок оснащен шарнирно установленными на платформе с возможностью перемещения в плоскости перемещения рычага механизма захвата парой разновеликих шатунов с силовым приводом, кронштейном с осью, установленным шарнирно из свободных концах шатунов, двуплечим рычагом с силовым приводом, установленным на оси соединения кронштейна с наибольшим шатуном, дополнительным захватом для фиксации нижней обвязки боковой стенки, смонтированным на оси кронштейна с возможностью перемещения посредством паза с шарнирно соединенным со свободным плечом двуплечего рычага, и прижимом для фиксации механизма захвата по балкам установленным шарнирно на кронштейне, ось шарнира рычага механизма захвата боковых стенок расположена на кронштейне, а силовые приводы двуплечего рычага и шатунов шарнирно смонтированы на платформе. Рычаг механизма захвата боковых стенок и прижим для фиксации механизма захвата по балкам выполнены с 9504 центрирующими пазами, а каждый механизм крепления рамы кузова оснащен шатуном, шарнирно связанным с платформой и осью поворота рычага механизма крепления рамы, и водилом, шарнирно соединенным с платформой и осью соединения рычага с силовым цилиндром, при этом платформа оснащена трапом и рабочей площадкой с ограждением. Технический результат, получаемый при использовании изобретения, заключается в надежной фиксации собираемых элементов конструкции с одновременным их зажимом, исключая ручные зажимы, а также обеспечении максимальной доступности к местам наложения сварных швов по шкворневым и промежуточным балкам рамы кузова полувагона, что повышает производительность и качество сборки изделия. Сущность изобретения поясняется чертежами, где на фиг.1 показан общий вид устройства; на фиг.2 -устройство перед снятием кузова; на фиг.З - поперечное сечение устройства; на фиг.4 - механизм поджатия; на фиг.5 - сечение А-А фиг.4 (прижимной рычаг); на фиг.6 - сечение Б-Б фиг.4 (прижим); на фиг.7 - рама с механизмом захвата; на фиг.8 - вид В фиг.7 (механизм захвата); на фиг.9 - механизм поджатия в опущенном положении; на фиг. 10 - механизм поджатия в положении "разжато...". Устройство для сборки и сварки кузовов полувагонов содержит самоходную платформу 1, передвигающуюся по рельсам 2, установленным на линии сборки, по команде с пульта управления 3. На торцах платформы 1 установлены рамы 4. Платформа 1 оборудована ложементом 5 для установки и закрепления рамы 6 кузова 7. Кузов 7, кроме рамы 6 включает боковые стенки 8. Стенки 8 имеют угловые стойки 9, надшкворневые - 10 и промежуточные - 11 и верхнюю обвязку 12. Кроме того, на самоходной платформе 1 установлены механизмы 13,14,15 поджатия и захвата боковых стенок 3 к раме б и механизм крепления 16 рамы 6 к платформе 1. При этом механизмы 13 поджатия и захвата установлены по угловым стойкам 9, механизмы 14 поджатия и захвата- по надшкворневым стойкам 10, механизмы 15 поджатия И захвата - по промежуточным стойкам 11. Механизм крепления 16 содержит двуплечий рычаг 17, шарнирно соединенный в точке 18 с шатуном 19, который осью 20 шарнирно закреплен к платформе 1. Механизм крепления 16 рамы б кузова 7 полувагона имеет силовой привод, цилиндр 21 которого закреплен шарнирно в точке 22. 5 10 15 20 25 30 35 40 45 50 55 Шток цилиндра 21 силового привода соединен с двуплечим рычагом 17 в точке 23, которая дополнительно соединена водилом 24 с платформой 1 в точке 25. Механизмы 14 и 15 поджатия и захвата боковых стенок 8 к раме 6 по надшкворневым стойкам 10 и промежуточным стойкам 11 имеют одинаковую конструкцию и отличаются только шириной паза прижима 26. Каждый механизм поджатия содержит рычаг 27, который осью 28 связан с кронштейном 29. Один конец рычага 27 выполнен с центрирующим пазом и охватывает соответствующую стойку, например, 10 (фиг.5). Второй конец рычага 27 шарнирно соединен в точке 30 со штоком цилиндра 31 силового привода, который шарнирно закреплен к платформе 1 в точке 32. Прижим 26 осью 33 шарнирно связан с кронштейном 29, выполнен с центрирующим пазом и служит для фиксации механизма захвата по балкам 34. Каждый механизм захвата включает рычаг 35, установленный на кронштейне 29. Рычаг 35 с кронштейном 29 связан осью 36, проходящей через паз 37 рычага 35. В точке 38 рычаг 35 механизма захвата шарнирно соединен с двуплечим рычагом 39, который осью 40 закреплен шарнирно на кронштейне 29, а другое плечо рычага 39 в точке .41 соединено со штоком цилиндра 42 силового привода, установленного на платформе 1. Кронштейн 29 шарнирно установлен на свободных концах разновеликих шатунов 43,44 и посредством их соединен с платформой 1, соответственно, в точках 40, 45 и 46, 47. Наибольший шатун 43 имеет дополнительный шарнир 48, связывающий его с силовым п р и в о д о м , ц и л и н д р к о т о р о г о закреплен на платформе 1 в точке 50. Рамы 4 установлены на торцах платформы 1 на осях 51 и кинематически связаны с рамой 4 в точке 53, а сам цилиндр 52 установлен в цапфах 54, закрепленных на платформе 1 Рама 4 оборудована трапом 55 и рабочей площадкой 56 с ограждением 57. В верхней части рамы 4 с левой и правой стороны установлены дополнительные захваты 58 для фиксации боковых стенок 8. Каждый дополнительных захват 58 включает цилиндр 59 силового привода (фиг.8), шарнирно установленный на раме 4 на оси 60 и связанный в точке 61 с прижимным рычагом 62, который шарнирно установлен на раме 4 в точке 63. Рама 4 оборудована упором 64 с регулировочными прокладками 65. Устройство работает следующим образом. Раму 6 кузова 7 полувагона подают краном к устройству и устанавливают ее на ложемент 5 (фиг.2). С пульта управления 3 9504 включают механизм 16 (фиг.3) крепления рамы 6 на зажатие, при этом шток цилиндра 21 силового привода выдвигаясь по строго определенной водилом 24 траектории повернет шатун 19 и относительно него двуплечий 5 рычаг 17, который окончательно зафиксирует положение рамы б в ложементе 5, прижимая ее к ложементу 5 через хребтовую балку 66. Крышки 67 разгрузочных люков оставляют в опущенном положении. Итогом описан- 10 ной операции будет жестко зафиксированное положение рамы 6 относительно установочных осей ложемента. Затем поочередно устанавливают боковые стенки 8 с уже навешенными торцевыми 15 дверями. Предварительно подняв рамы 4 в вертикальное положение (как показано на фиг.1, 7), срабатыванием цилиндра 52 силового привода по команде с пульта управления 3 20 производят указанную установку, при этом нижняя обвязка 68 (фиг.4,9,10) боковой стенки 8 опирается на концы шкворневых и других балок рамы 6, а сама стенка 8 удерживается краном. Выставка стенки 8 от- 25 носительно рамы 6 - предварительная. Далее с пульта управления 3 включают на подъем механизмы 14 поджатия и захвата, установка которых на платформе произведена относительно осей ложемента 5 и 30 которые изначально находятся в опущенном положении (фиг.9), а после подъема занимают положение, показанное на фиг.10. При подъеме механизмов 14 поджатия и захвата центрирующие пазы прижимов 26 охватыва- 35 ют нижние листы шкворневых балок 34 рамы 6 и центрируют механизмы 14 поджатия и захвата относительно указанных балок 34 (фиг.6). Далее, одновременно или поочередно, включают на прижим рычаги 27, которые 40 своим центрирующим пазом, охватывая надшкворневые стойки 10 (фиг.4, 5), выставляют в продольном направлении стенки 8 относительно рамы 6 в заданное положение. Рычаг 27 поворачивается от усилия цилиндра 31 си- 45 лового привода. 8 В указанном положении стенки 8 включают дополнительный захват 58 (фиг.7,8), гири этом цилиндр 59 силового привода провернет прижимный рычаг 62, прижмет угловую стойку 9 к упору 64, отрегулированному прокладками 65 на определенный размер, обеспечивающий технологический развал стенок 8, и будет удерживать их в этом положении. При подъеме механизмов 14 поджатия и захвата рычаги 35 (фиг.10) входят в проемы люков, крышки 67 которых опущены, и подав давление в цилиндр 41 силового привода, перемещают рычаги 35 в положение, показанное на фиг.4, т.е. рычаги 35 войдут в зацепление с нижней обвязкой 68 стенки 8. Пакет, состоящий из нижней обвязки 68 и шкворневой балки 34, будет сжиматься между з а ц е п о м рычагов 35 и прижимом 26, обеспечивая необходимое для сварки положение указанных узлов. Аналогично действуют механизмы 15 поджатия и захвата по промежуточным стойкам 11. Но здесь центрирующие пазы рычага 27 и прижима 26 за счет податливости нижнего пояса промежуточных балок рамы 6 обеспечивают соосность указанных балок и стоек 11. Производится поджатие и по угловым стойкам 9, только конструкция механизмов 16 поджатия и захвата принципиально иная. После перечисленных операций уже нет необходимости в кране, его освобождают для установки следующей стенки 8 и производят приварку стенки 8 к раме 6, в основном горизонтальными швами. После установки и приварки обеих стенок 8 раскрывают торцевые двери кузова и с рабочей площадки 56 устанавливают на дверях направляющие створок дверей. Затем подают кузов, предварительно освобожденный от механизмов поджатия и захвата, на следующую позицию в кантователь для окончательной сварки. Выехав из кантователя, устройство готово для нового цикла. 9504 5 Фиг. / 9 12 10 p 7Z77777/W/ Фиг 2 У^У^д І7036 >sn cb 9504 гп 9' сЬ 9504 Риг. 9 9504 55 Риг. 10 Упорядник Замовлення 4539 Техред М.Моргентал Коректор М. Куль Тираж Підписне Державне патентне відомство України, 254655, ГСП, КиТв-53, Львівська пл., 8 Відкрите акціонерне товариство "Патент", м. Ужгород, вул.ГагарІна, 101

ДивитисяДодаткова інформація

Назва патенту англійськоюApparatus for assembly and welding body of low-sided car

Автори англійськоюBumakh Viacheslav Ivanovich, Kipka Volodymyr Vasyliovych, Kuznetsov Serhii Mykytovych, Pliutin Ivan Ivanovych, Prykhodko Voldymyr Ivanovych, Chebotariov Valentyn Izotovych

Назва патенту російськоюУстройство для сборки и сварки кузовов полувагонов

Автори російськоюБумах Вячеслав Иванович, Кипка Владимир Васильевич, Кузнецов Сергей Никитович, Плютин Иван Иванович, Приходько Владимир Иванович, Чеботарев Валентин Изотович

МПК / Мітки

МПК: B23K 37/04

Мітки: пристрій, напіввагонів, складання, кузовів, зварювання

Код посилання

<a href="https://ua.patents.su/12-9504-pristrijj-dlya-skladannya-ta-zvaryuvannya-kuzoviv-napivvagoniv.html" target="_blank" rel="follow" title="База патентів України">Пристрій для складання та зварювання кузовів напіввагонів</a>

Попередній патент: Катетер для обтураційної езофагорентгенографії та езофаготерапії

Наступний патент: Езофагоскопічний тубус

Випадковий патент: Спосіб корекції метаболічних порушень у хворих на параноїдну шизофренію