Спосіб виготовлення прямошовних електрозварних профільних труб

Номер патенту: 103144

Опубліковано: 10.09.2013

Автори: Сисюк Олександр Миколайович, Каплій Роман Володимирович

Формула / Реферат

1. Спосіб виготовлення електрозварних прямошовних профільних труб, переважно малих і середніх розмірів поперечного перерізу з конструкційних вуглецевих сталей товщиною 1… 3 мм, що включає:

- формоутворення з рулонів листових заготовок (штрипса) в валках формувального стана вихідних заготовок круглої циліндричної труби;

- формування на заготовці уздовж осі прокатки канавок або жолобків як зон підвищеної жорсткості;

- зварювання кромок круглої трубної заготовки методом високочастотного індукційного зварюванняз обтисненням в калібрі зварювальної кліті та видаленням з поздовжнього зварного шва зовнішнього шару витиснутого грата;

- охолодження зовнішньої поверхні звареної круглої труби із запобіганням скручування труби;

- формоутворення і калібрування профільної труби, порізку отриманої профільної труби на мірні довжини, неруйнівний дефектоскопічний контроль в лінії стана і пакетування придатних профілів з виведенням з процесу дефектних профільних труб;

який відрізняється тим, що формоутворення заготовки круглої циліндричної труби в клітях ділянки формувального стана на вибраному режимі безперервного переміщення її в трубоелектрозварювальному листовому прокатному стані одночасно поєднують з послідовним формуванням уздовж поздовжньої осі труби зон підвищеної жорсткості, для чого у відповідних приводних і холостих клітях формувального стана використовують спроектовані і виготовлені валки з додатковими рельєфними елементами для формування на заготовці поздовжніх канавок або жолобків з розрахунком необхідної зміни геометрії профілю валків.

2. Спосіб за п. 1, який відрізняється тим, що підбирають та регулюють режими і швидкість переміщення заготовки для забезпечення якісного високочастотного індукційного зварювання з обтисненням кромок заготовки круглої труби з канавками в калібрі зварювальної кліті у вигляді вузького поздовжнього зварювального шва, при цьому в процесі послідовного переміщення в стані круглої трубної заготовки безперервно видаляють зовнішній шар витісненого грата при мінімальній розрахунковій висоті внутрішнього грата, після чого охолоджують зварену круглу трубу до температури 50 °С в прохідному холодильнику, також здійснюють неруйнівний дефектоскопічний контроль зварного шва виробу й металу, а в чистових клітях ділянки калібрування роблять профілювання в трубу прямокутного або квадратного перетину з поздовжніми гофрами або жолобками на відповідних гранях, причому запобігання скручуванню одержуваної профільної труби забезпечують введенням до складу стана антитвістера і направляючих холостих роликів калібрувального стана зі спеціальним профілем під нанесені на її поверхнях гофри або жолобки і здійснюють правку труби на відсутність поздовжньої кривизни в правильно-калібрувальних клітях.

3. Спосіб за п. 1, який відрізняється тим, що формоутворення поздовжніх ребер жорсткості на заготовці здійснюють безперервно в ході прокату безпосередньо в валках формувального стана в перших чотирьох приводних клітях з розміщеними між ними трьома холостими клітями трубоелектрозварювального прокатного стана.

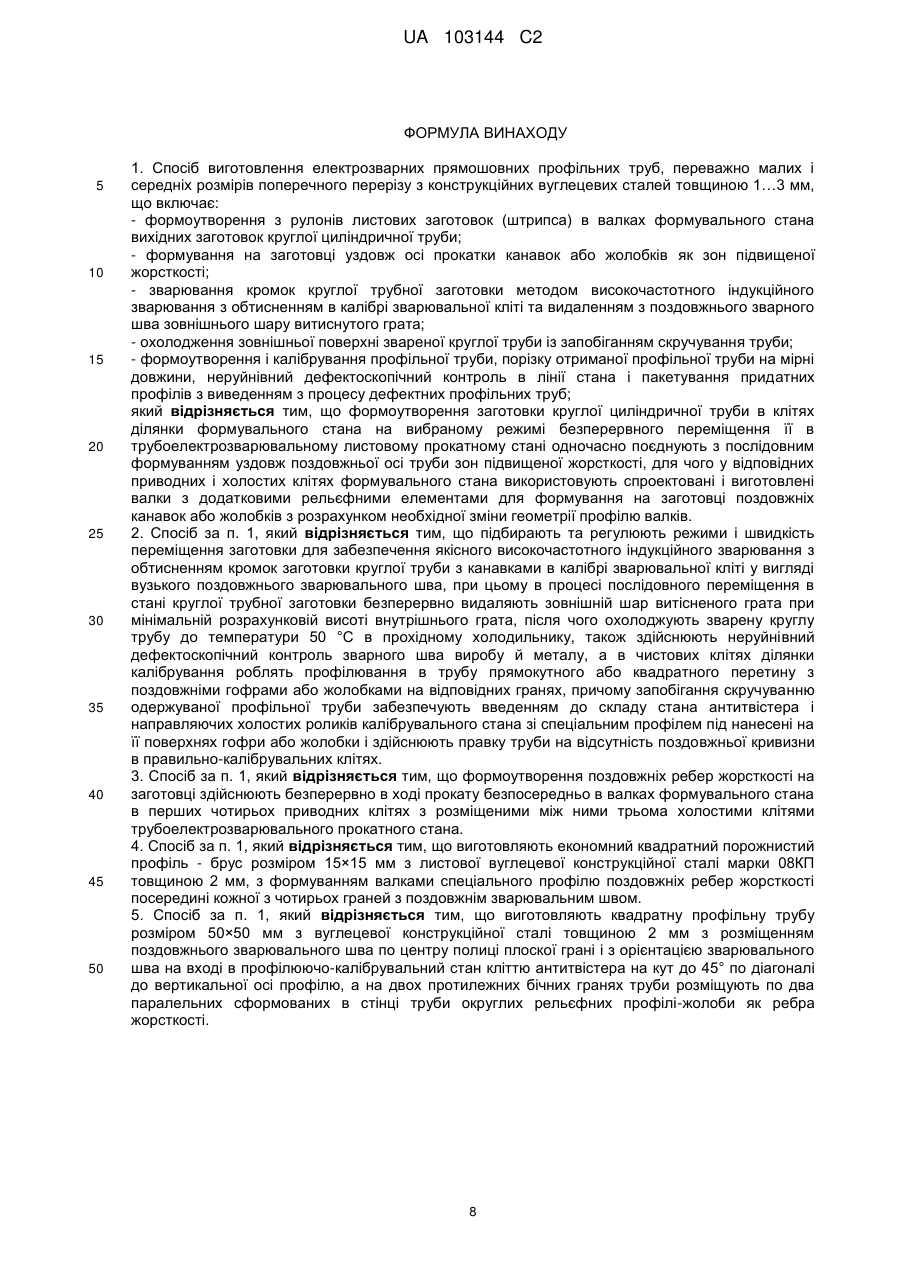

4. Спосіб за п. 1, який відрізняється тим, що виготовляють економний квадратний порожнистий профіль - брус розміром 15×15 мм з листової вуглецевої конструкційної сталі марки 08КП товщиною 2 мм, з формуванням валками спеціального профілю поздовжніх ребер жорсткості посередині кожної з чотирьох граней з поздовжнім зварювальним швом.

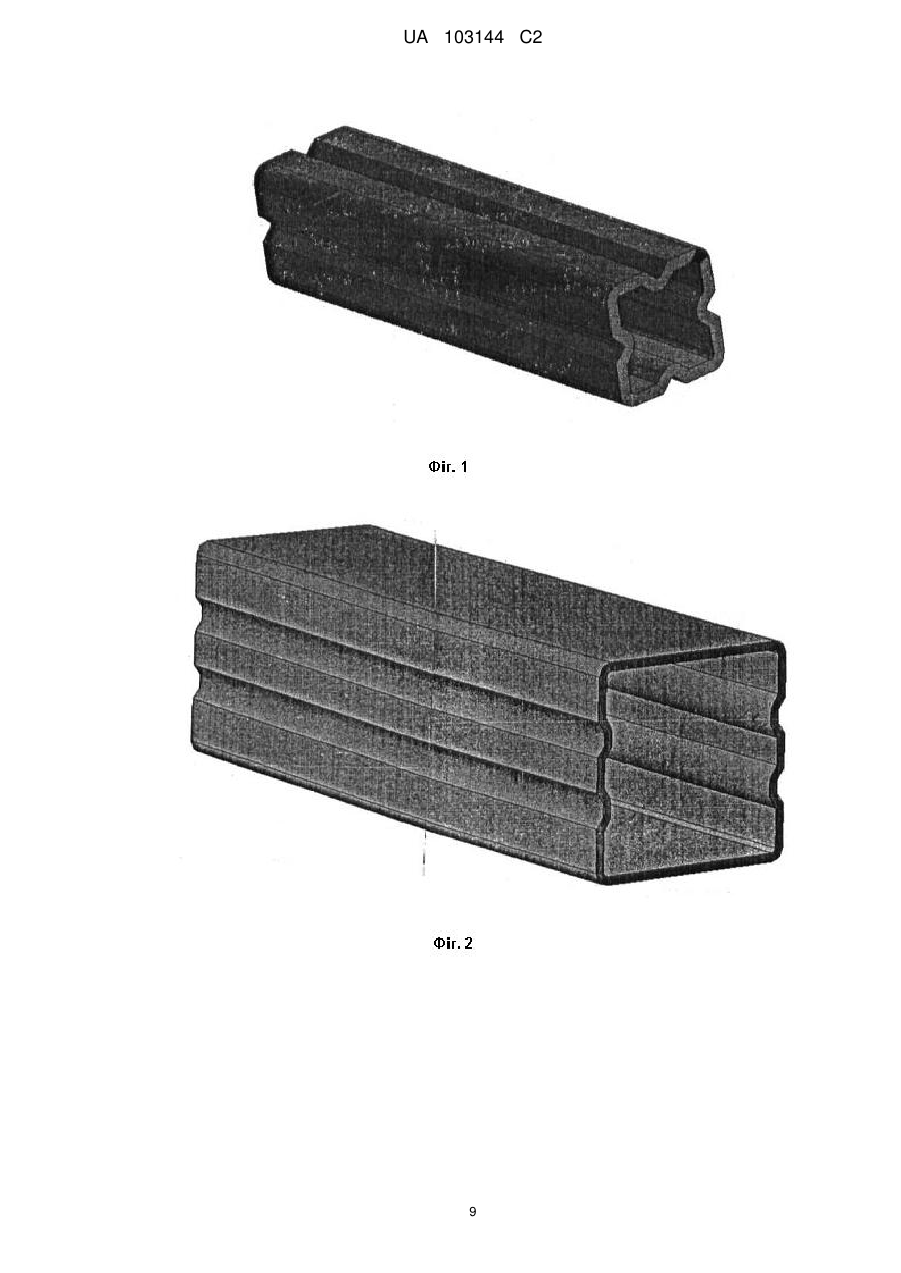

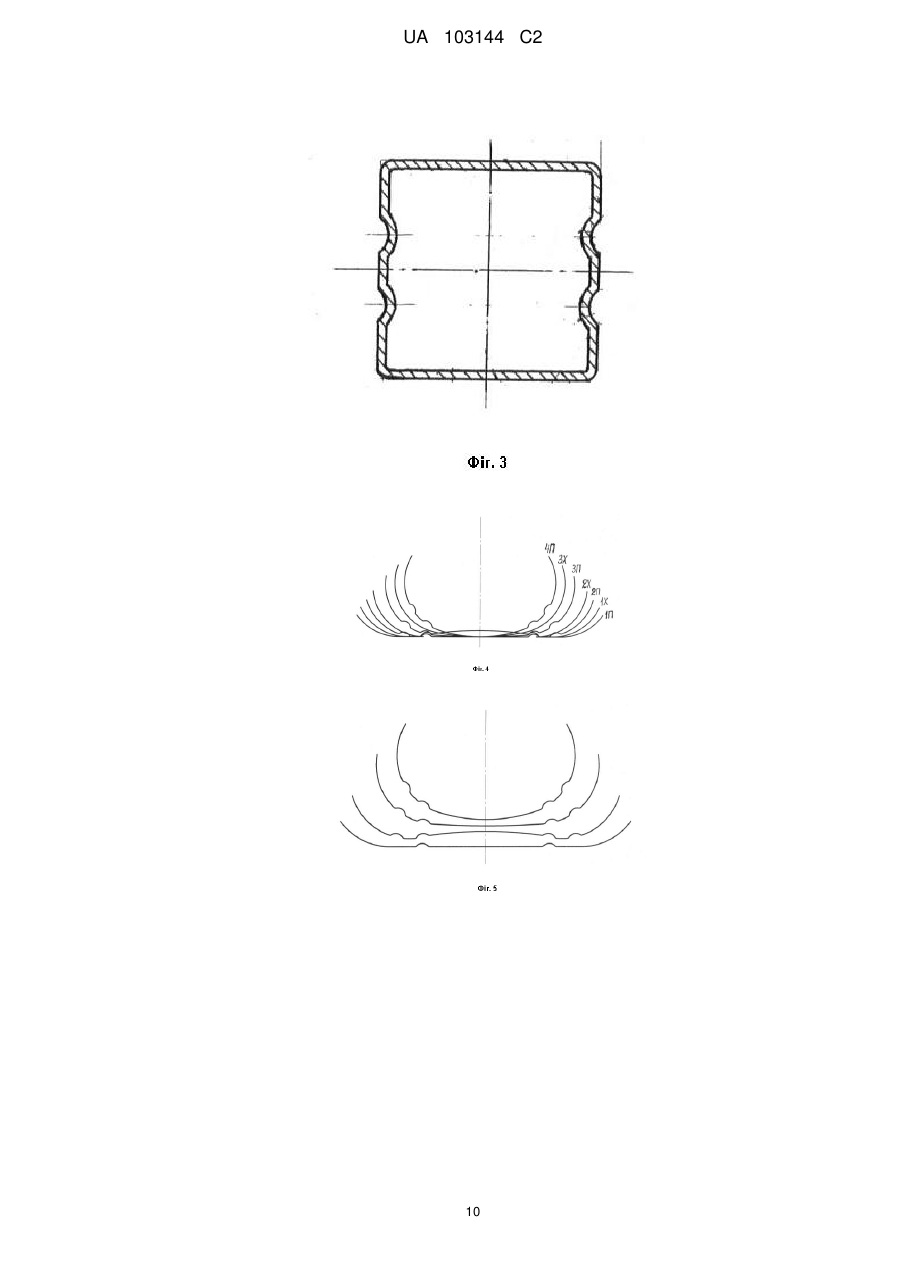

5. Спосіб за п. 1, який відрізняється тим, що виготовляють квадратну профільну трубу розміром 50×50 мм з вуглецевої конструкційної сталі товщиною 2 мм з розміщенням поздовжнього зварювального шва по центру полиці плоскої грані і з орієнтацією зварювального шва на вході в профілюючо-калібрувальний стан кліттю антитвістера на кут до 45° по діагоналі до вертикальної осі профілю, а на двох протилежних бічних гранях труби розміщують по два паралельних сформованих в стінці труби округлих рельєфних профілі-жолоби як ребра жорсткості.

Текст

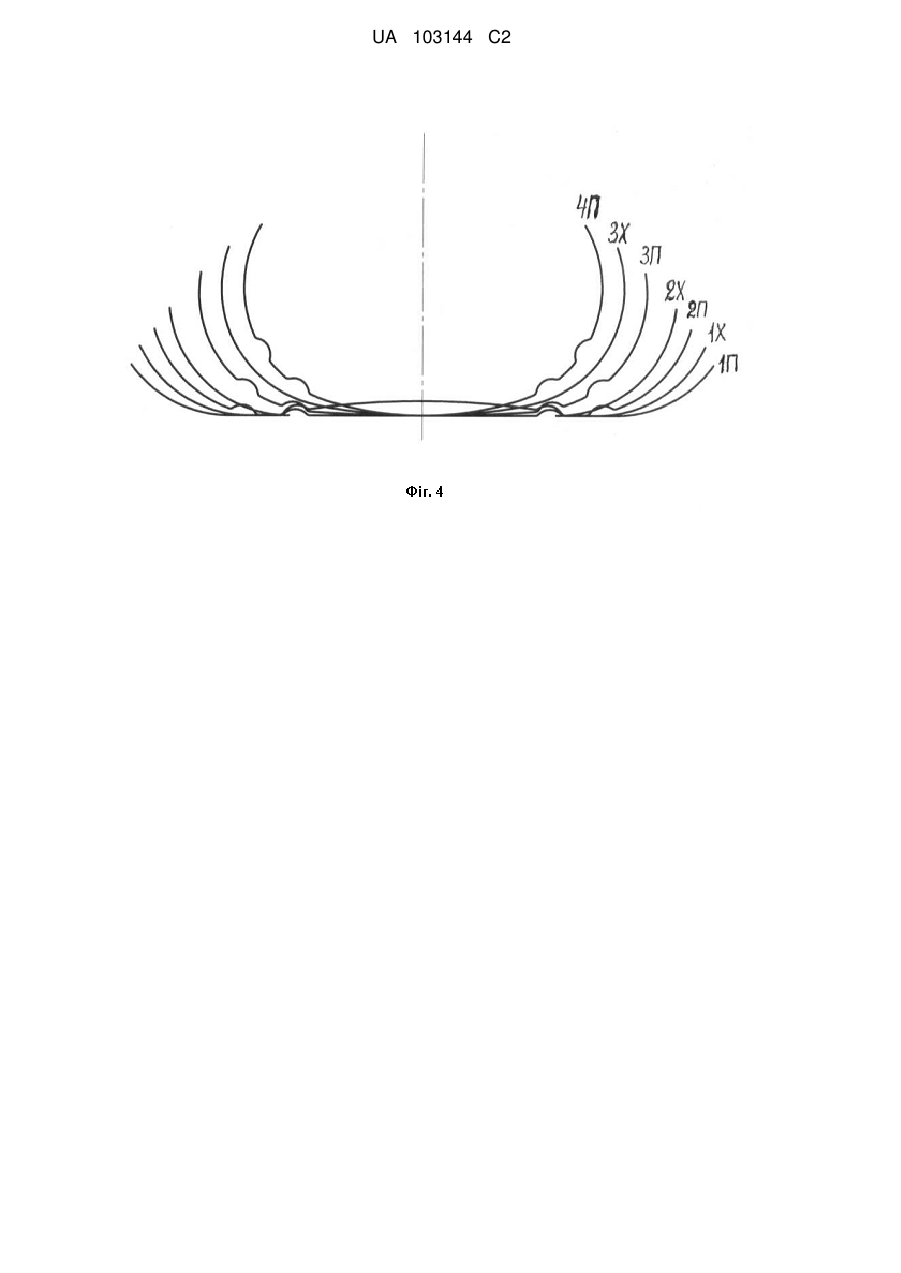

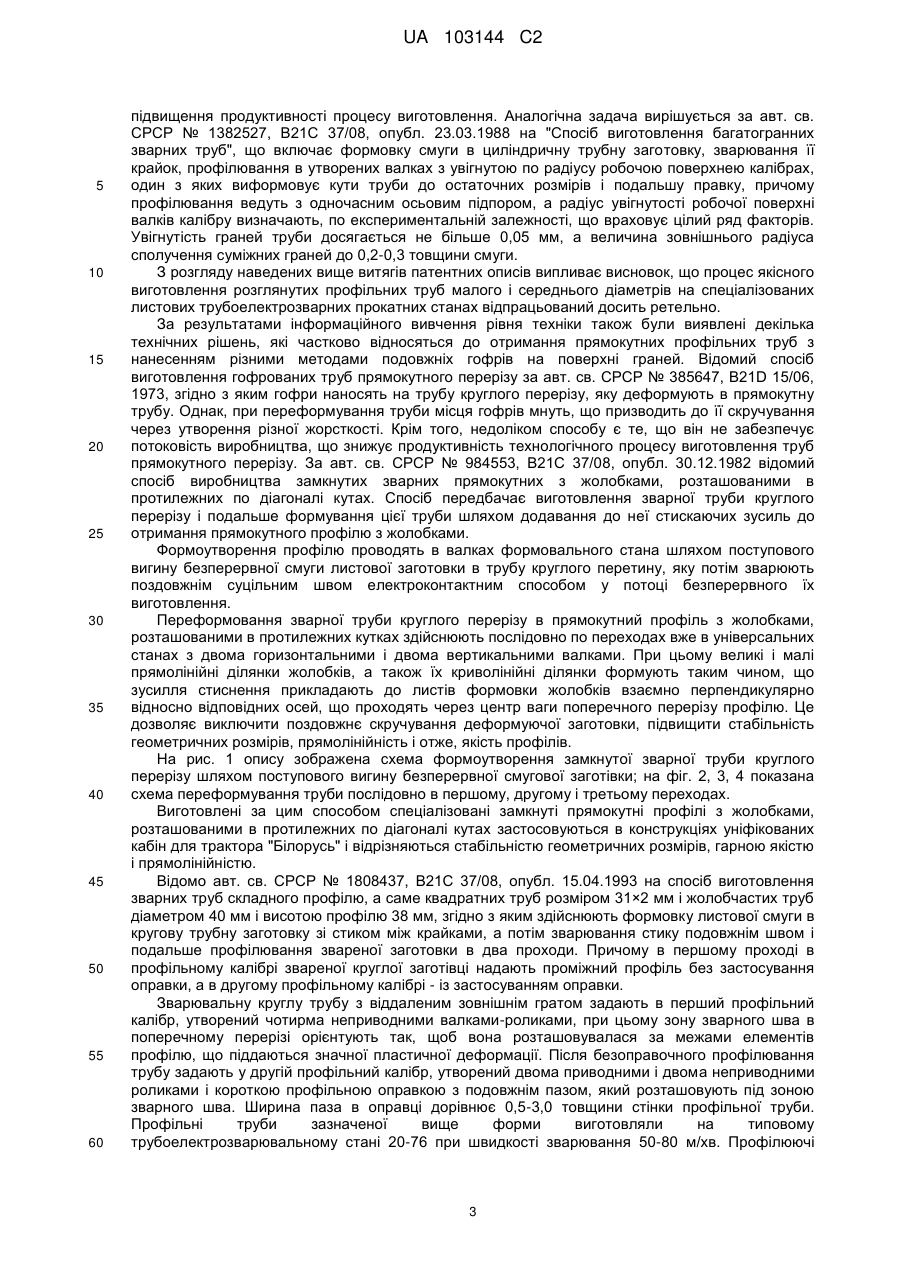

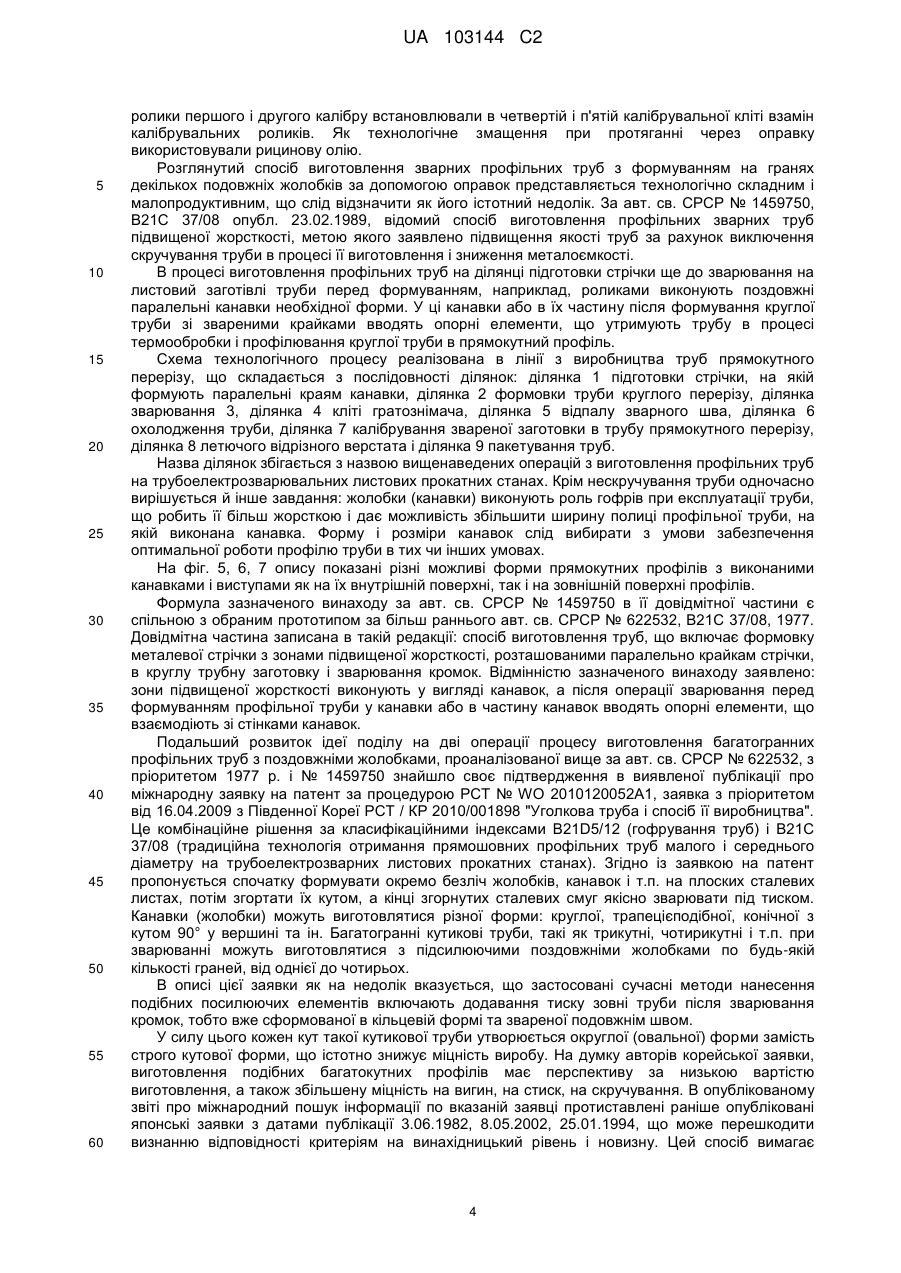

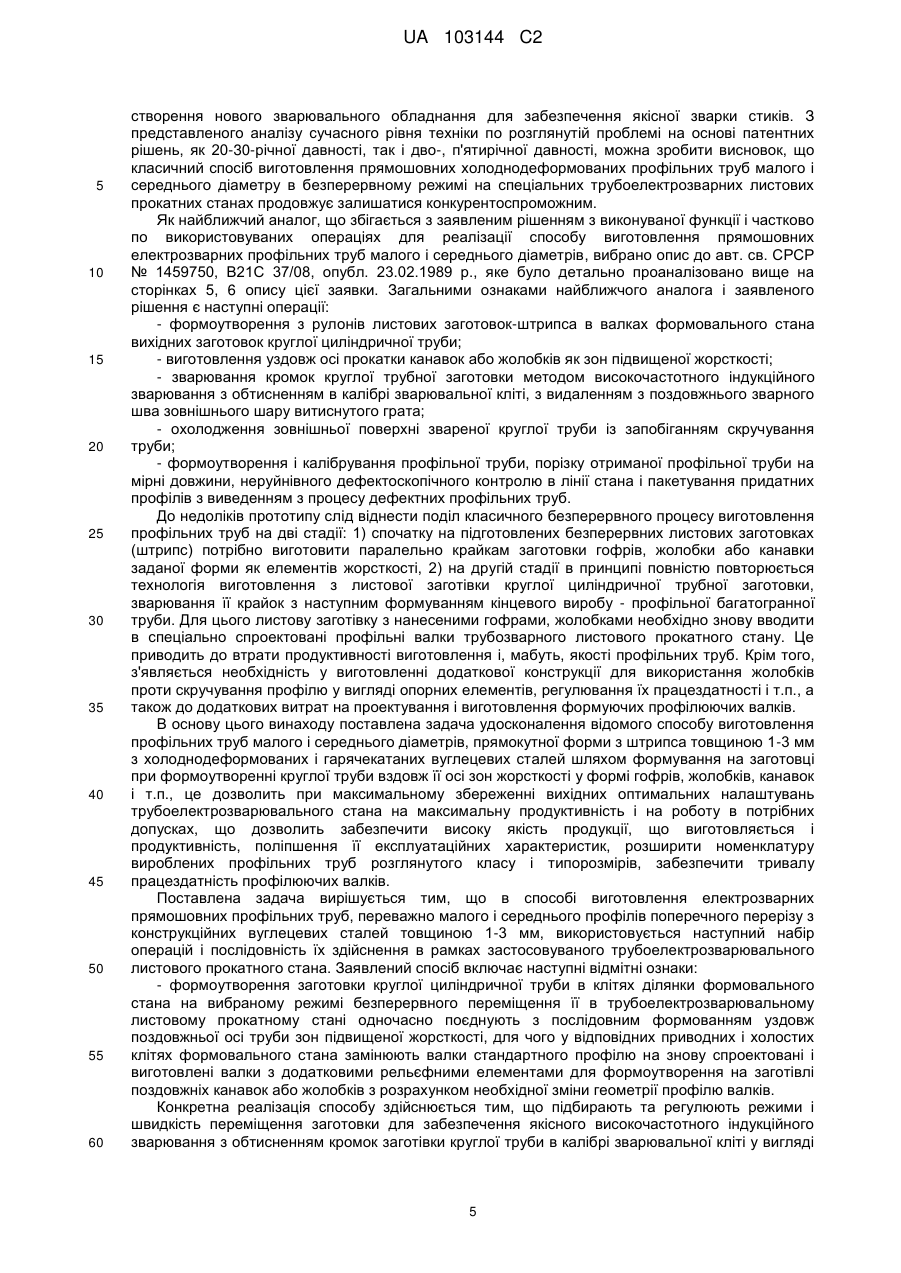

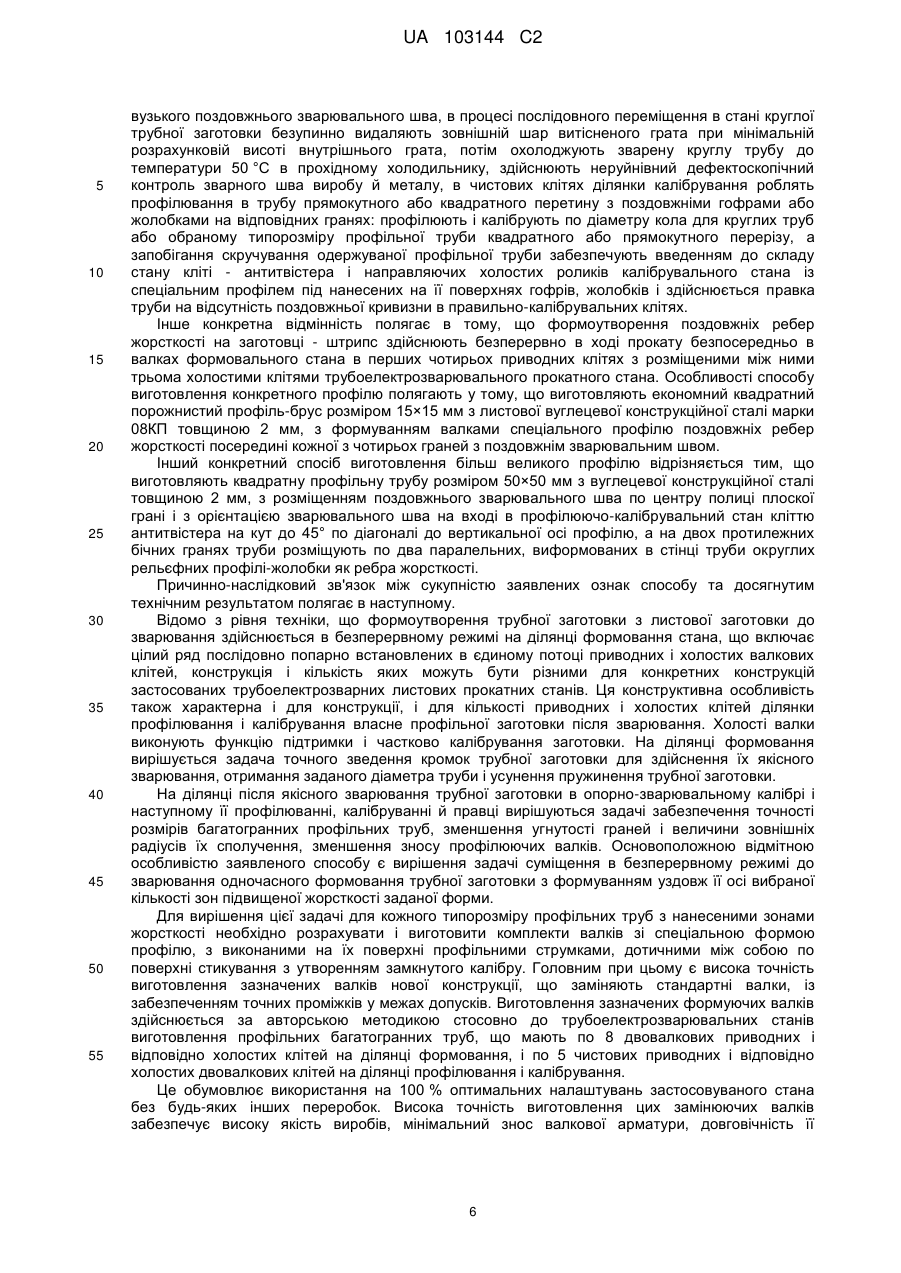

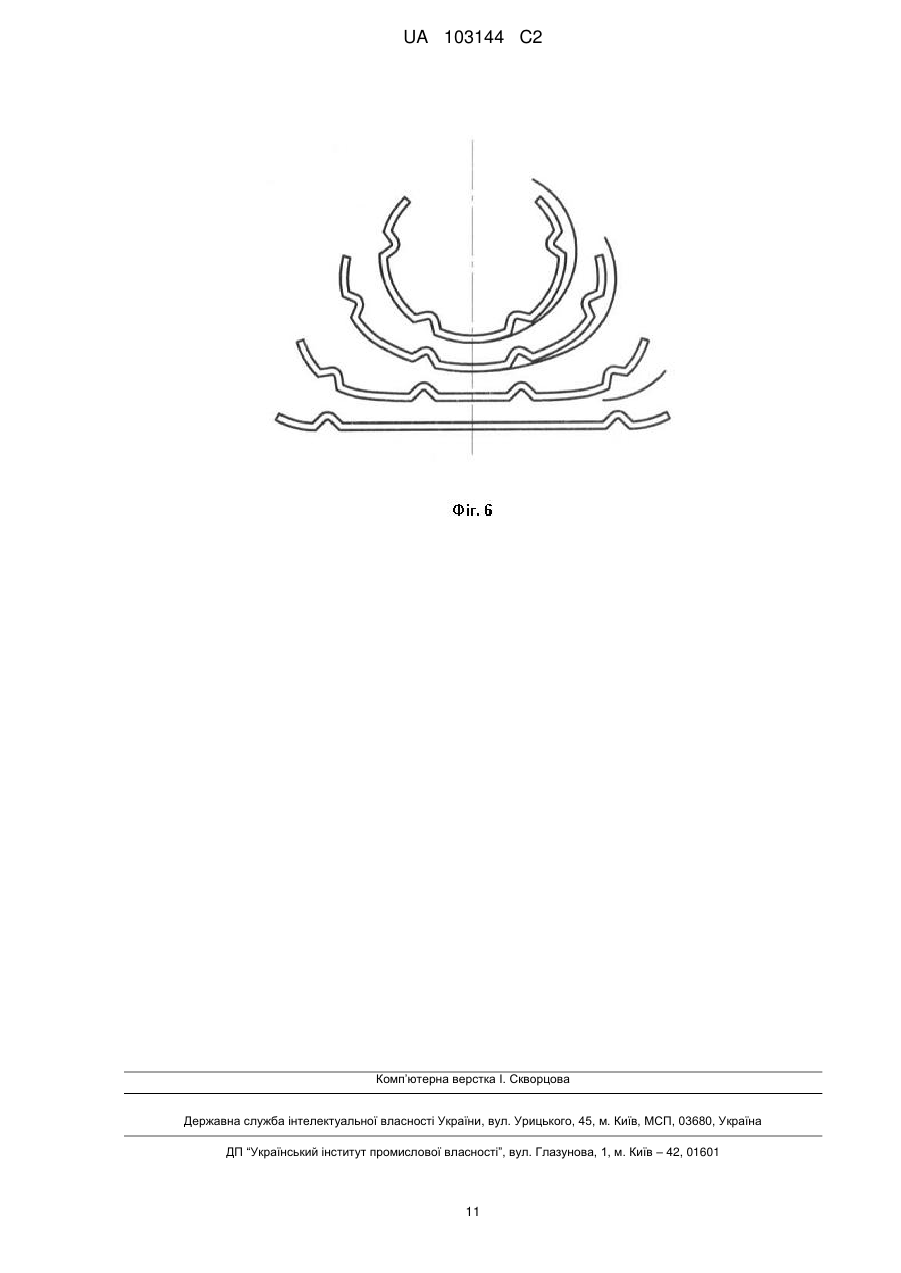

Реферат: Винахід належить до галузі обробки металів тиском, зокрема до технології отримання електрозварних прямошовних холоднодеформованих профільних труб загального призначення з вуглецевої сталі малих та середніх розмірів. У способі виготовлення профільних труб формоутворення заготовки круглої циліндричної труби в клітях ділянки формувального стана при безперервному переміщенні її в трубоелектрозварювальному листовому прокатному стані одночасно поєднують з послідовним формуванням уздовж поздовжньої осі труби зон підвищеної жорсткості. Для цього у відповідних приводних і холостих клітях формувального стана використовують спроектовані і виготовлені валки з додатковими рельєфними елементами для формоутворення на заготівці поздовжніх гофрів, жолобків або канавок з розрахунком необхідної зміни геометрії профілю валків. Винахід забезпечує високу якість продукції і продуктивність, поліпшення експлуатаційних характеристик трубоелектрозварювального стана, розширення номенклатури вироблених профільних труб і типорозмірів, тривалу працездатність профілюючих валків. UA 103144 C2 (12) UA 103144 C2 UA 103144 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід належить до області обробки металів тиском, конкретно до технології отримання електрозварних прямошовних холоднодеформованих профільних труб загального призначення з вуглецевої сталі, малого та середнього діаметрів розмірів від 10×10 мм до 50×50 мм, 60×60 мм на базі використання спеціалізованих трубоелектрозварювальних листових прокатних станів. Зазначений технічний напрям досі успішно регламентується такими нормативними документами, розробленими в СРСР: 1) ГОСТ 8645-68 Труби сталеві прямокутні; 2) ГОСТ 8639-82 Труби сталеві квадратні. Сортамент; 3) ГОСТ 13663-86 Труби сталеві профільні. Електрозварні холоднодеформовані труби загального призначення з вуглецевої сталі. У значних обсягах профільні прямошовні труби використовуються при будівництві, наприклад, як металевий брус, стійки і т.п. через підвищену жорсткість, що при малій власній масі забезпечує підвищену ефективність в застосуванні, до 25 % в порівнянні із звичайними трубами. Це доступно за рахунок сформованих на сторонах квадратного або прямокутного трубного профілю чотирьох ребер підвищеної жорсткості, внаслідок забезпеченого технологією виготовлення зовнішнього радіуса сполучення граней не більше двох товщин використовуваного листового металу, наприклад, зі сталі 08КП, сталей марок 10, 20, 35 ГОСТ 1050-88; ст.1.4 (кп, пс, сп) ГОСТ380-2005(ДСТУ2651÷2005). Відомо, що нанесення підсилюючих гофрів, жолобків, канавок, ребер на внутрішню або на зовнішню поверхню профілів, наприклад, видавлюванням, сприяє подальшому збільшенню властивостей їх міцності. Для цього використовуються різноманітні методи обробки, включаючи прокатку, холодне деформування, протяжку через оправку і т.п. На основі проведених патентноінформаційних досліджень по класифікаційному індексу В21С37/08 не виявлено ідентичного технічного рішення на виготовлення вказаних посилюючих елементів жорсткості на поверхнях граней розглянутих прямошовних зварних профільних труб малого і середнього розмірів перерізу профілю безпосередньо в процесі безперервного формоутворення листової заготовки при її обробці по операціям спеціалізованого листового прокатного стана. Досягнутий до теперішнього часу в світі рівень техніки по розглянутій проблемі оцінювався за результатами проведеного патентно-інформаційного пошуку по СРСР, Україні, Російській Федерації за період з 1975 р. по теперішній час, а також по провідним країнам світу (США, Англія, Японія, Корея та ін.)в основному по патентним описам з європейської бази даних Espacenet. За близькими класифікаційними індексами В21D15/00 + (труби металеві, гофрування), В21В17/00 + (одержання труб прокаткою) виявлено значну кількість патентів на формування в них підсилюючих зон жорсткості, наприклад, у вигляді канавок, жолобків, гофрів і т.п. Далі наведені як аналоги заявленого рішення короткі реферати деяких технічних рішень по окремим важливим операціям комплексної технології виготовлення прямошовних електрозварних профільних труб з точністю до відповідної класифікаційної рубриці В21С 37/08, наведених переважно в описах авторських свідоцтв СРСР і патентів ряду країн. Відомо, що отримання прямошовних профільних труб обов'язково проходить через початкову операцію формовання та виготовлення з вихідної листової заготовки зварної заготовки круглої циліндричної труби заданого розміру. Для цього необхідно точно і з заданим зусиллям звести кромки зазначеної листової заготовки для подальшого здійснення в безперервному режимі високочастотного індукційного зварювання з отриманням, міцного якісного шва. Застосована загальновідома технологія виготовлення прямошовних труб малого і середнього діаметрів, досить докладно викладена, наприклад, в описі до патенту РФ № 2040989, В21С 37/08, опубл. 9.08.1995 року відповідного спеціалізованого трубоелектрозварювального агрегату, заявник: AT "Електросталівський завод важкого машинобудування". Агрегат містить лінію підготовки смуги, що включає хрестоподібний накопичувач рулонів, приймальний пристрій з механізмом передачі рулонів, розмотувач рулонів, гільйотинні ножиці, стикозварювальну машину з тягнучими роликами і спіральний накопичувач. За лінією підготовки смуги розміщено пристрій для утворення петлі, що має фотореле для контролю величини петлі, за яким встановлені формувальний стан, зварювальна кліть з охолоджуючим пристроєм і калібрувальний стан. Агрегат забезпечений блоком контролю і виміру труб, що містить дві направляючі кліті, дефектоскоп і пристрій безконтактного вимірювання діаметру. За блоком контролю розташовано відрізний пристрій і прискорювальна кліть, що служить для відведення на великій швидкості відрізану виготовлену трубу від труби, яка безперервно рухається в лінії виробництва, для створення запасу часу на пакетування труб. 1 UA 103144 C2 5 10 15 20 25 30 35 40 45 50 55 60 Ділянка прийому готових труб, розміщена за прискорювальною кліттю, включає рольганг, скидач з двостороннім пневмоприводом, виконаний у вигляді валу з встановленими по його довжині зірочками зі спеціальними зубами. На ділянці прийому труб по обидва боки від рольганга розташовані кишені. Сучасні листові прокатні стани для отримання прямошовних зварних профілів побудовані за цим же принципом, але в багатьох випадках мають більш високі техніко-економічні характеристики. Виявлено два деклараційних патенти України по даній тематиці. Деклараційний патент України на винахід № UA 65484 В21С 37/08 опубл. 15.03.2004, автор Давидов Ф.Д. "Спосіб виробництва прямошовних труб малого і середнього діаметру з регульованою висотою внутрішнього грата". Включає формування трубної заготовки, зварювання її крайок, нагрів та гаряче редукування (з потоншенням стінок). Проводять гаряче редукування трубної заготовки з урахуванням співвідношення зміни товщини її стінки при швидкісному режимі, який вважається за авторською методикою. Число оборотів валків редукційного стану визначають як функцію діаметра труби, товщини матеріалу, подовження, швидкості, катаючого діаметра валків і заданої висоти внутрішнього грата. За допомогою ріжучого інструменту видаляють зовнішній шар грата, а висота внутрішнього грата - нульова. Технічний результат: вкорочення холодильника, запобігання поздовжнього викривлення труб. Другий патент UA 24295 опублікований 25.06.2007, В21С 37/08, 37/15. Корисна модель стосується охолодження гарячого зварного шва в процесі виготовлення прямошовних електрозварних труб для видалення внутрішнього грата. Спосіб безперервного виробництва електрозварних круглих і профільних труб включає валкове формовання заготовки в круглий незамкнутий профіль, нагрівання її кромок струмом високої частоти з застосуванням всередині труби феритів, встановлених в феритоутримувачі, які мають внутрішню порожнину. Потім здійснюють зварювання нагрітих кромок в зварному калібрі, видалення зовнішніх гарячих зварних задирок, охолодження водою гарячого зварного шва на зовнішній поверхні труби, калібрування труби або її профілізацію, розрізання труби. Додатково здійснюють охолодження гарячого зварного шва зсередини труби. Технічний результат: вкорочення холодильника охолодження, а також запобігання поздовжнього викривлення труб. Відомий за авт. св. СРСР № 893281, В21С 37/08 опубл. 30.12.1981 спосіб виготовлення електрозварних прямошовних труб. Метою винаходу є підвищення якості електрозварних труб шляхом усунення пружинення всій трубної заготовки, включаючи периферійні ділянки, сформовані радіусом готової труби. В результаті кромки трубної заготовки можуть зводитися паралельно і тим самим досягається міцність зварювального шва. На кресленні показані фази послідовної зміни поперечного перерізу трубної заготовки при формуванні по пропонованому способу шляхом підбору зменшеного радіусу готової труби. Позиціями 1, 2, 3 позначені профілі, одержувані трубною заготовкою після послідовного проходження через валкові кліті, калібрування яких здійснено одним радіусом; позицією 4 профіль, одержуваний трубною заготовкою в останній по ходу формування закритій кліті, позицією 5 - профіль, одержуваний трубною заготовкою в опорно-зварювальному вузлі. Периферійні ділянки вихідної смуги, рівні 0,1-0,3 ширини смуги, в кінці формовання формують монотонно зменшуваним радіусом від величини, необхідної для усунення пружинення трубної заготовки на початку периферійної ділянки, що складає 0,8-0,95 радіусу готової труби до величини, що компенсує розформовку трубної заготовки від пружинення і овалізації в опорно-зварювальному калібрі, що складає 0,7-0,9 радіуса готової труби. За авт. св. СРСР № 1274790, В21С 37/08,37/15, опубл. 7.12.1986, на спосіб виготовлення багатогранних зварних труб вирішується завдання підвищення точності розмірів труб шляхом зменшення угнутості граней і величини зовнішніх радіусів їх сполучень, а також покращення ефективності профілювання за рахунок зниження числа переходів. Зварена трубна заготовка піддається профілізації із забезпеченням виформовки кутів. При цьому заготовку одночасно піддають вигину в площині, що проходить через її поздовжню вісь. Величину прогину визначають з математичного виразу з величинами параметрів, які змінюються в залежності від матеріалу заготовки, протяжності ділянки вигину, що визначається конструкцією стана, та від коефіцієнта, залежного від умов контакту заготовки з профілювальними валками виформувального калібру. Застосування способу підвищує точність розмірів багатогранних труб. При цьому забезпечується увігнутість граней не більше 0,1 мм, а величина зовнішнього радіуса сполучення граней не перевищує 0,7-0,8 товщини стінки труби. Також підвищується ефективність процесу виготовлення за рахунок зменшення зносу профілювальних валків і скорочення числа проходів при профілювання. Це приводить до скорочення парку робочого інструменту (валків) і часу на його налаштування і перевалку і, в кінцевому рахунку, до 2 UA 103144 C2 5 10 15 20 25 30 35 40 45 50 55 60 підвищення продуктивності процесу виготовлення. Аналогічна задача вирішується за авт. св. СРСР № 1382527, В21С 37/08, опубл. 23.03.1988 на "Спосіб виготовлення багатогранних зварних труб", що включає формовку смуги в циліндричну трубну заготовку, зварювання її крайок, профілювання в утворених валках з увігнутою по радіусу робочою поверхнею калібрах, один з яких виформовує кути труби до остаточних розмірів і подальшу правку, причому профілювання ведуть з одночасним осьовим підпором, а радіус увігнутості робочої поверхні валків калібру визначають, по експериментальній залежності, що враховує цілий ряд факторів. Увігнутість граней труби досягається не більше 0,05 мм, а величина зовнішнього радіуса сполучення суміжних граней до 0,2-0,3 товщини смуги. З розгляду наведених вище витягів патентних описів випливає висновок, що процес якісного виготовлення розглянутих профільних труб малого і середнього діаметрів на спеціалізованих листових трубоелектрозварних прокатних станах відпрацьований досить ретельно. За результатами інформаційного вивчення рівня техніки також були виявлені декілька технічних рішень, які частково відносяться до отримання прямокутних профільних труб з нанесенням різними методами подовжніх гофрів на поверхні граней. Відомий спосіб виготовлення гофрованих труб прямокутного перерізу за авт. св. СРСР № 385647, В21D 15/06, 1973, згідно з яким гофри наносять на трубу круглого перерізу, яку деформують в прямокутну трубу. Однак, при переформування труби місця гофрів мнуть, що призводить до її скручування через утворення різної жорсткості. Крім того, недоліком способу є те, що він не забезпечує потоковість виробництва, що знижує продуктивність технологічного процесу виготовлення труб прямокутного перерізу. За авт. св. СРСР № 984553, В21С 37/08, опубл. 30.12.1982 відомий спосіб виробництва замкнутих зварних прямокутних з жолобками, розташованими в протилежних по діагоналі кутах. Спосіб передбачає виготовлення зварної труби круглого перерізу і подальше формування цієї труби шляхом додавання до неї стискаючих зусиль до отримання прямокутного профілю з жолобками. Формоутворення профілю проводять в валках формовального стана шляхом поступового вигину безперервної смуги листової заготовки в трубу круглого перетину, яку потім зварюють поздовжнім суцільним швом електроконтактним способом у потоці безперервного їх виготовлення. Переформовання зварної труби круглого перерізу в прямокутний профіль з жолобками, розташованими в протилежних кутках здійснюють послідовно по переходах вже в універсальних станах з двома горизонтальними і двома вертикальними валками. При цьому великі і малі прямолінійні ділянки жолобків, а також їх криволінійні ділянки формують таким чином, що зусилля стиснення прикладають до листів формовки жолобків взаємно перпендикулярно відносно відповідних осей, що проходять через центр ваги поперечного перерізу профілю. Це дозволяє виключити поздовжнє скручування деформуючої заготовки, підвищити стабільність геометричних розмірів, прямолінійність і отже, якість профілів. На рис. 1 опису зображена схема формоутворення замкнутої зварної труби круглого перерізу шляхом поступового вигину безперервної смугової заготівки; на фіг. 2, 3, 4 показана схема переформування труби послідовно в першому, другому і третьому переходах. Виготовлені за цим способом спеціалізовані замкнуті прямокутні профілі з жолобками, розташованими в протилежних по діагоналі кутах застосовуються в конструкціях уніфікованих кабін для трактора "Білорусь" і відрізняються стабільністю геометричних розмірів, гарною якістю і прямолінійністю. Відомо авт. св. СРСР № 1808437, В21С 37/08, опубл. 15.04.1993 на спосіб виготовлення зварних труб складного профілю, а саме квадратних труб розміром 31×2 мм і жолобчастих труб діаметром 40 мм і висотою профілю 38 мм, згідно з яким здійснюють формовку листової смуги в кругову трубну заготовку зі стиком між крайками, а потім зварювання стику подовжнім швом і подальше профілювання звареної заготовки в два проходи. Причому в першому проході в профільному калібрі звареної круглої заготівці надають проміжний профіль без застосування оправки, а в другому профільному калібрі - із застосуванням оправки. Зварювальну круглу трубу з віддаленим зовнішнім гратом задають в перший профільний калібр, утворений чотирма неприводними валками-роликами, при цьому зону зварного шва в поперечному перерізі орієнтують так, щоб вона розташовувалася за межами елементів профілю, що піддаються значної пластичної деформації. Після безоправочного профілювання трубу задають у другій профільний калібр, утворений двома приводними і двома неприводними роликами і короткою профільною оправкою з подовжнім пазом, який розташовують під зоною зварного шва. Ширина паза в оправці дорівнює 0,5-3,0 товщини стінки профільної труби. Профільні труби зазначеної вище форми виготовляли на типовому трубоелектрозварювальному стані 20-76 при швидкості зварювання 50-80 м/хв. Профілюючі 3 UA 103144 C2 5 10 15 20 25 30 35 40 45 50 55 60 ролики першого і другого калібру встановлювали в четвертій і п'ятій калібрувальної кліті взамін калібрувальних роликів. Як технологічне змащення при протяганні через оправку використовували рицинову олію. Розглянутий спосіб виготовлення зварних профільних труб з формуванням на гранях декількох подовжніх жолобків за допомогою оправок представляється технологічно складним і малопродуктивним, що слід відзначити як його істотний недолік. За авт. св. СРСР № 1459750, В21С 37/08 опубл. 23.02.1989, відомий спосіб виготовлення профільних зварних труб підвищеної жорсткості, метою якого заявлено підвищення якості труб за рахунок виключення скручування труби в процесі її виготовлення і зниження металоємкості. В процесі виготовлення профільних труб на ділянці підготовки стрічки ще до зварювання на листовий заготівлі труби перед формуванням, наприклад, роликами виконують поздовжні паралельні канавки необхідної форми. У ці канавки або в їх частину після формування круглої труби зі звареними крайками вводять опорні елементи, що утримують трубу в процесі термообробки і профілювання круглої труби в прямокутний профіль. Схема технологічного процесу реалізована в лінії з виробництва труб прямокутного перерізу, що складається з послідовності ділянок: ділянка 1 підготовки стрічки, на якій формують паралельні краям канавки, ділянка 2 формовки труби круглого перерізу, ділянка зварювання 3, ділянка 4 кліті гратознімача, ділянка 5 відпалу зварного шва, ділянка 6 охолодження труби, ділянка 7 калібрування звареної заготовки в трубу прямокутного перерізу, ділянка 8 летючого відрізного верстата і ділянка 9 пакетування труб. Назва ділянок збігається з назвою вищенаведених операцій з виготовлення профільних труб на трубоелектрозварювальних листових прокатних станах. Крім нескручування труби одночасно вирішується й інше завдання: жолобки (канавки) виконують роль гофрів при експлуатації труби, що робить її більш жорсткою і дає можливість збільшити ширину полиці профільної труби, на якій виконана канавка. Форму і розміри канавок слід вибирати з умови забезпечення оптимальної роботи профілю труби в тих чи інших умовах. На фіг. 5, 6, 7 опису показані різні можливі форми прямокутних профілів з виконаними канавками і виступами як на їх внутрішній поверхні, так і на зовнішній поверхні профілів. Формула зазначеного винаходу за авт. св. СРСР № 1459750 в її довідмітної частини є спільною з обраним прототипом за більш раннього авт. св. СРСР № 622532, В21С 37/08, 1977. Довідмітна частина записана в такій редакції: спосіб виготовлення труб, що включає формовку металевої стрічки з зонами підвищеної жорсткості, розташованими паралельно крайкам стрічки, в круглу трубну заготовку і зварювання кромок. Відмінністю зазначеного винаходу заявлено: зони підвищеної жорсткості виконують у вигляді канавок, а після операції зварювання перед формуванням профільної труби у канавки або в частину канавок вводять опорні елементи, що взаємодіють зі стінками канавок. Подальший розвиток ідеї поділу на дві операції процесу виготовлення багатогранних профільних труб з поздовжніми жолобками, проаналізованої вище за авт. св. СРСР № 622532, з пріоритетом 1977 р. і № 1459750 знайшло своє підтвердження в виявленої публікації про міжнародну заявку на патент за процедурою РСТ № WO 2010120052А1, заявка з пріоритетом від 16.04.2009 з Південної Кореї РСТ / КР 2010/001898 "Уголкова труба і спосіб її виробництва". Це комбінаційне рішення за класифікаційними індексами В21D5/12 (гофрування труб) і В21С 37/08 (традиційна технологія отримання прямошовних профільних труб малого і середнього діаметру на трубоелектрозварних листових прокатних станах). Згідно із заявкою на патент пропонується спочатку формувати окремо безліч жолобків, канавок і т.п. на плоских сталевих листах, потім згортати їх кутом, а кінці згорнутих сталевих смуг якісно зварювати під тиском. Канавки (жолобки) можуть виготовлятися різної форми: круглої, трапецієподібної, конічної з кутом 90° у вершині та ін. Багатогранні кутикові труби, такі як трикутні, чотирикутні і т.п. при зварюванні можуть виготовлятися з підсилюючими поздовжніми жолобками по будь-якій кількості граней, від однієї до чотирьох. В описі цієї заявки як на недолік вказується, що застосовані сучасні методи нанесення подібних посилюючих елементів включають додавання тиску зовні труби після зварювання кромок, тобто вже сформованої в кільцевій формі та звареної подовжнім швом. У силу цього кожен кут такої кутикової труби утворюється округлої (овальної) форми замість строго кутової форми, що істотно знижує міцність виробу. На думку авторів корейської заявки, виготовлення подібних багатокутних профілів має перспективу за низькою вартістю виготовлення, а також збільшену міцність на вигин, на стиск, на скручування. В опублікованому звіті про міжнародний пошук інформації по вказаній заявці протиставлені раніше опубліковані японські заявки з датами публікації 3.06.1982, 8.05.2002, 25.01.1994, що може перешкодити визнанню відповідності критеріям на винахідницький рівень і новизну. Цей спосіб вимагає 4 UA 103144 C2 5 10 15 20 25 30 35 40 45 50 55 60 створення нового зварювального обладнання для забезпечення якісної зварки стиків. З представленого аналізу сучасного рівня техніки по розглянутій проблемі на основі патентних рішень, як 20-30-річної давності, так і дво-, п'ятирічної давності, можна зробити висновок, що класичний спосіб виготовлення прямошовних холоднодеформованих профільних труб малого і середнього діаметру в безперервному режимі на спеціальних трубоелектрозварних листових прокатних станах продовжує залишатися конкурентоспроможним. Як найближчий аналог, що збігається з заявленим рішенням з виконуваної функції і частково по використовуваних операціях для реалізації способу виготовлення прямошовних електрозварних профільних труб малого і середнього діаметрів, вибрано опис до авт. св. СРСР № 1459750, В21С 37/08, опубл. 23.02.1989 p., яке було детально проаналізовано вище на сторінках 5, 6 опису цієї заявки. Загальними ознаками найближчого аналога і заявленого рішення є наступні операції: - формоутворення з рулонів листових заготовок-штрипса в валках формовального стана вихідних заготовок круглої циліндричної труби; - виготовлення уздовж осі прокатки канавок або жолобків як зон підвищеної жорсткості; - зварювання кромок круглої трубної заготовки методом високочастотного індукційного зварювання з обтисненням в калібрі зварювальної кліті, з видаленням з поздовжнього зварного шва зовнішнього шару витиснутого грата; - охолодження зовнішньої поверхні звареної круглої труби із запобіганням скручування труби; - формоутворення і калібрування профільної труби, порізку отриманої профільної труби на мірні довжини, неруйнівного дефектоскопічного контролю в лінії стана і пакетування придатних профілів з виведенням з процесу дефектних профільних труб. До недоліків прототипу слід віднести поділ класичного безперервного процесу виготовлення профільних труб на дві стадії: 1) спочатку на підготовлених безперервних листових заготовках (штрипс) потрібно виготовити паралельно крайкам заготовки гофрів, жолобки або канавки заданої форми як елементів жорсткості, 2) на другій стадії в принципі повністю повторюється технологія виготовлення з листової заготівки круглої циліндричної трубної заготовки, зварювання її крайок з наступним формуванням кінцевого виробу - профільної багатогранної труби. Для цього листову заготівку з нанесеними гофрами, жолобками необхідно знову вводити в спеціально спроектовані профільні валки трубозварного листового прокатного стану. Це приводить до втрати продуктивності виготовлення і, мабуть, якості профільних труб. Крім того, з'являється необхідність у виготовленні додаткової конструкції для використання жолобків проти скручування профілю у вигляді опорних елементів, регулювання їх працездатності і т.п., а також до додаткових витрат на проектування і виготовлення формуючих профілюючих валків. В основу цього винаходу поставлена задача удосконалення відомого способу виготовлення профільних труб малого і середнього діаметрів, прямокутної форми з штрипса товщиною 1-3 мм з холоднодеформованих і гарячекатаних вуглецевих сталей шляхом формування на заготовці при формоутворенні круглої труби вздовж її осі зон жорсткості у формі гофрів, жолобків, канавок і т.п., це дозволить при максимальному збереженні вихідних оптимальних налаштувань трубоелектрозварювального стана на максимальну продуктивність і на роботу в потрібних допусках, що дозволить забезпечити високу якість продукції, що виготовляється і продуктивність, поліпшення її експлуатаційних характеристик, розширити номенклатуру вироблених профільних труб розглянутого класу і типорозмірів, забезпечити тривалу працездатність профілюючих валків. Поставлена задача вирішується тим, що в способі виготовлення електрозварних прямошовних профільних труб, переважно малого і середнього профілів поперечного перерізу з конструкційних вуглецевих сталей товщиною 1-3 мм, використовується наступний набір операцій і послідовність їх здійснення в рамках застосовуваного трубоелектрозварювального листового прокатного стана. Заявлений спосіб включає наступні відмітні ознаки: - формоутворення заготовки круглої циліндричної труби в клітях ділянки формовального стана на вибраному режимі безперервного переміщення її в трубоелектрозварювальному листовому прокатному стані одночасно поєднують з послідовним формованням уздовж поздовжньої осі труби зон підвищеної жорсткості, для чого у відповідних приводних і холостих клітях формовального стана замінюють валки стандартного профілю на знову спроектовані і виготовлені валки з додатковими рельєфними елементами для формоутворення на заготівлі поздовжніх канавок або жолобків з розрахунком необхідної зміни геометрії профілю валків. Конкретна реалізація способу здійснюється тим, що підбирають та регулюють режими і швидкість переміщення заготовки для забезпечення якісного високочастотного індукційного зварювання з обтисненням кромок заготівки круглої труби в калібрі зварювальної кліті у вигляді 5 UA 103144 C2 5 10 15 20 25 30 35 40 45 50 55 вузького поздовжнього зварювального шва, в процесі послідовного переміщення в стані круглої трубної заготовки безупинно видаляють зовнішній шар витісненого грата при мінімальній розрахунковій висоті внутрішнього грата, потім охолоджують зварену круглу трубу до температури 50 °C в прохідному холодильнику, здійснюють неруйнівний дефектоскопічний контроль зварного шва виробу й металу, в чистових клітях ділянки калібрування роблять профілювання в трубу прямокутного або квадратного перетину з поздовжніми гофрами або жолобками на відповідних гранях: профілюють і калібрують по діаметру кола для круглих труб або обраному типорозміру профільної труби квадратного або прямокутного перерізу, а запобігання скручування одержуваної профільної труби забезпечують введенням до складу стану кліті - антитвістера і направляючих холостих роликів калібрувального стана із спеціальним профілем під нанесених на її поверхнях гофрів, жолобків і здійснюється правка труби на відсутність поздовжньої кривизни в правильно-калібрувальних клітях. Інше конкретна відмінність полягає в тому, що формоутворення поздовжніх ребер жорсткості на заготовці - штрипс здійснюють безперервно в ході прокату безпосередньо в валках формовального стана в перших чотирьох приводних клітях з розміщеними між ними трьома холостими клітями трубоелектрозварювального прокатного стана. Особливості способу виготовлення конкретного профілю полягають у тому, що виготовляють економний квадратний порожнистий профіль-брус розміром 15×15 мм з листової вуглецевої конструкційної сталі марки 08КП товщиною 2 мм, з формуванням валками спеціального профілю поздовжніх ребер жорсткості посередині кожної з чотирьох граней з поздовжнім зварювальним швом. Інший конкретний спосіб виготовлення більш великого профілю відрізняється тим, що виготовляють квадратну профільну трубу розміром 50×50 мм з вуглецевої конструкційної сталі товщиною 2 мм, з розміщенням поздовжнього зварювального шва по центру полиці плоскої грані і з орієнтацією зварювального шва на вході в профілюючо-калібрувальний стан кліттю антитвістера на кут до 45° по діагоналі до вертикальної осі профілю, а на двох протилежних бічних гранях труби розміщують по два паралельних, виформованих в стінці труби округлих рельєфних профілі-жолобки як ребра жорсткості. Причинно-наслідковий зв'язок між сукупністю заявлених ознак способу та досягнутим технічним результатом полягає в наступному. Відомо з рівня техніки, що формоутворення трубної заготовки з листової заготовки до зварювання здійснюється в безперервному режимі на ділянці формовання стана, що включає цілий ряд послідовно попарно встановлених в єдиному потоці приводних і холостих валкових клітей, конструкція і кількість яких можуть бути різними для конкретних конструкцій застосованих трубоелектрозварних листових прокатних станів. Ця конструктивна особливість також характерна і для конструкції, і для кількості приводних і холостих клітей ділянки профілювання і калібрування власне профільної заготовки після зварювання. Холості валки виконують функцію підтримки і частково калібрування заготовки. На ділянці формовання вирішується задача точного зведення кромок трубної заготовки для здійснення їх якісного зварювання, отримання заданого діаметра труби і усунення пружинення трубної заготовки. На ділянці після якісного зварювання трубної заготовки в опорно-зварювальному калібрі і наступному її профілюванні, калібруванні й правці вирішуються задачі забезпечення точності розмірів багатогранних профільних труб, зменшення угнутості граней і величини зовнішніх радіусів їх сполучення, зменшення зносу профілюючих валків. Основоположною відмітною особливістю заявленого способу є вирішення задачі суміщення в безперервному режимі до зварювання одночасного формовання трубної заготовки з формуванням уздовж її осі вибраної кількості зон підвищеної жорсткості заданої форми. Для вирішення цієї задачі для кожного типорозміру профільних труб з нанесеними зонами жорсткості необхідно розрахувати і виготовити комплекти валків зі спеціальною формою профілю, з виконаними на їх поверхні профільними струмками, дотичними між собою по поверхні стикування з утворенням замкнутого калібру. Головним при цьому є висока точність виготовлення зазначених валків нової конструкції, що заміняють стандартні валки, із забезпеченням точних проміжків у межах допусків. Виготовлення зазначених формуючих валків здійснюється за авторською методикою стосовно до трубоелектрозварювальних станів виготовлення профільних багатогранних труб, що мають по 8 двовалкових приводних і відповідно холостих клітей на ділянці формовання, і по 5 чистових приводних і відповідно холостих двовалкових клітей на ділянці профілювання і калібрування. Це обумовлює використання на 100 % оптимальних налаштувань застосовуваного стана без будь-яких інших переробок. Висока точність виготовлення цих замінюючих валків забезпечує високу якість виробів, мінімальний знос валкової арматури, довговічність її 6 UA 103144 C2 5 10 15 20 25 30 35 40 45 50 55 експлуатації, а з урахуванням високої вартості виготовлення комплекту валків для кожного типорозміру профільних труб досягається ще і отримання економії коштів. Відомі по вказаній проблемі сучасні проспекти чеської фірми ATTLE і японської фірми Sanyo Seiki Co, Ltd, в яких наведені малюнки послідовності фаз гнуття листової заготовки для отримання точної круглої циліндричної трубної заготовки. Так вказується, що профілювання валків-роликів для виготовлення круглих труб на зазначеній японській фірмі може проводитися, наприклад, за трьома методиками: W-Band, PSF (Partial Step Forming), SSF (Sanyo System Forming). Відомі також методи автоматизованого комп'ютерного проектування валків-роликів, є відповідні програми. Недоліком зазначених програм є те, що вони розробляються під конкретну конструктивну схему застосовуваного стану і в разі відмінностей в конструкції і кількості формуючих клітей і профілюючих, калібруючих клітей необхідно проводити їх дороге істотне коригування. Заміна стандартних валків на ділянці формовки заготовки круглої труби і на ділянці профілювання і калібрування стана на зазначені, спеціально розраховані і виготовлені, замінюючи профільні валки, зазвичай займає не більше трьох годин. Спосіб здійснюють у підібраному режимі для забезпечення якісного високоякісного зварювання при необхідній температурі розігріву крайок з обтисненням кромок заготовки круглої труби у вигляді вузького зварювального шва з видаленням зовнішнього грата і швидкому охолодженні звареної труби, що характерно для сучасних листових прокатних станів. В спроектованих і знову виготовлених валках для приводних чистових клітей і частково для холостих клітей ділянки профілювання розподіляється сумарна деформація зварний круглої труби близько 3,5 %. Товщина стінок одержуваної заготовки круглої труби з поздовжніми зонами жорсткості до кінця процесу виготовлення виробу зберігається незмінною і рівною вихідної товщині листової заготовки. Заявлений спосіб може бути використаний для виготовлення профільних труб малого і середнього діаметрів з різноманітним розміщенням на гранях поздовжніх зон жорсткості. Показані два конкретні приклади використання заявленого способу, по-перше, для виготовлення профільного бруса квадратної форми малого профілю 15×15 мм з листа товщиною 2 мм зі сформованим вздовж поздовжньої осі по центру кожної з чотирьох граней ребром жорсткості і, по-друге, профільної квадратної труби типорозміру 50×50 мм з листа 2 мм зі сформованими на двох бічних гранях по два паралельних ребра жорсткості. Відомості, які підтверджують можливість здійснення заявленого способу, доводяться виготовленням дослідних партій вищевказаних двох типорозмірів профільних труб, показаних у вигляді ілюстрацій зовнішнього вигляду на фіг. 1 і на фіг. 2, додатково у вигляді ескізу поперечного розрізу на фіг. 3. На фіг. 4 наведені послідовні початкові фази формування заготовки круглої труби спільно з формуванням поздовжніх ребер жорсткості, де позначенням 1П, 2П, 3П і 4П візуалізовані стани після приводних клітей, а позначеннями 1Х, 2Х і 3Х - після холостих клітей. На Фіг. 5 наведені фази формування заготовки з більш чіткою візуалізацією особливостей фаз на фіг. 4, після валків в чистових приводних клітях. На Фіг. 6 наведені подальші фази формовання заготовки валками в приводних клітях 1, 2, 3, 4 із зазначенням тонкими лініями середнього діаметра, а тонкими суцільними круговими лініями між ними показані розрахункові середні діаметри заготовок після холостих клітей 1, 2, 3. Виробництво зазначених профільних труб з ребрами жорсткості проводилося на листовому трубоелектрозварювальному прокатному стані з вісьмома формовальними приводними клітями і вісьмома холостими клітями і з п'ятьма приводними калібрувальними та профілюючими чистовими клітями, п'ятьма холостими клітями та двома чотирьохвалковими правильно калібрувальними клітями (турголовками). Раніше нанесені подовжні жолобки використовуються для запобігання скручування одержуваного профілю. Відповідність продукції, що випускається на зазначеному стані європейським вимогам підтверджується чинним сертифікатом відповідності продукції, виданому сертифікаційним центром TÜV SÜD Industrie Service GmbH, München і сертифікатом заводського виробничого контролю на холоднодеформовані порожнисті профілі з нелегованої і дрібнозернистої конструкційної сталі, який відповідає процедурам, описаним в Додатку до європейського стандарту EN 10219-1:2006. З урахуванням вищенаведених відомостей заявлене технічне рішення відповідає нормативним вимогам по новизні і винахідницькому рівню. 7 UA 103144 C2 ФОРМУЛА ВИНАХОДУ 5 10 15 20 25 30 35 40 45 50 1. Спосіб виготовлення електрозварних прямошовних профільних труб, переважно малих і середніх розмірів поперечного перерізу з конструкційних вуглецевих сталей товщиною 1…3 мм, що включає: - формоутворення з рулонів листових заготовок (штрипса) в валках формувального стана вихідних заготовок круглої циліндричної труби; - формування на заготовці уздовж осі прокатки канавок або жолобків як зон підвищеної жорсткості; - зварювання кромок круглої трубної заготовки методом високочастотного індукційного зварювання з обтисненням в калібрі зварювальної кліті та видаленням з поздовжнього зварного шва зовнішнього шару витиснутого грата; - охолодження зовнішньої поверхні звареної круглої труби із запобіганням скручування труби; - формоутворення і калібрування профільної труби, порізку отриманої профільної труби на мірні довжини, неруйнівний дефектоскопічний контроль в лінії стана і пакетування придатних профілів з виведенням з процесу дефектних профільних труб; який відрізняється тим, що формоутворення заготовки круглої циліндричної труби в клітях ділянки формувального стана на вибраному режимі безперервного переміщення її в трубоелектрозварювальному листовому прокатному стані одночасно поєднують з послідовним формуванням уздовж поздовжньої осі труби зон підвищеної жорсткості, для чого у відповідних приводних і холостих клітях формувального стана використовують спроектовані і виготовлені валки з додатковими рельєфними елементами для формування на заготовці поздовжніх канавок або жолобків з розрахунком необхідної зміни геометрії профілю валків. 2. Спосіб за п. 1, який відрізняється тим, що підбирають та регулюють режими і швидкість переміщення заготовки для забезпечення якісного високочастотного індукційного зварювання з обтисненням кромок заготовки круглої труби з канавками в калібрі зварювальної кліті у вигляді вузького поздовжнього зварювального шва, при цьому в процесі послідовного переміщення в стані круглої трубної заготовки безперервно видаляють зовнішній шар витісненого грата при мінімальній розрахунковій висоті внутрішнього грата, після чого охолоджують зварену круглу трубу до температури 50 °С в прохідному холодильнику, також здійснюють неруйнівний дефектоскопічний контроль зварного шва виробу й металу, а в чистових клітях ділянки калібрування роблять профілювання в трубу прямокутного або квадратного перетину з поздовжніми гофрами або жолобками на відповідних гранях, причому запобігання скручуванню одержуваної профільної труби забезпечують введенням до складу стана антитвістера і направляючих холостих роликів калібрувального стана зі спеціальним профілем під нанесені на її поверхнях гофри або жолобки і здійснюють правку труби на відсутність поздовжньої кривизни в правильно-калібрувальних клітях. 3. Спосіб за п. 1, який відрізняється тим, що формоутворення поздовжніх ребер жорсткості на заготовці здійснюють безперервно в ході прокату безпосередньо в валках формувального стана в перших чотирьох приводних клітях з розміщеними між ними трьома холостими клітями трубоелектрозварювального прокатного стана. 4. Спосіб за п. 1, який відрізняється тим, що виготовляють економний квадратний порожнистий профіль - брус розміром 15×15 мм з листової вуглецевої конструкційної сталі марки 08КП товщиною 2 мм, з формуванням валками спеціального профілю поздовжніх ребер жорсткості посередині кожної з чотирьох граней з поздовжнім зварювальним швом. 5. Спосіб за п. 1, який відрізняється тим, що виготовляють квадратну профільну трубу розміром 50×50 мм з вуглецевої конструкційної сталі товщиною 2 мм з розміщенням поздовжнього зварювального шва по центру полиці плоскої грані і з орієнтацією зварювального шва на вході в профілюючо-калібрувальний стан кліттю антитвістера на кут до 45° по діагоналі до вертикальної осі профілю, а на двох протилежних бічних гранях труби розміщують по два паралельних сформованих в стінці труби округлих рельєфних профілі-жолоби як ребра жорсткості. 8 UA 103144 C2 9 UA 103144 C2 10 UA 103144 C2 Комп’ютерна верстка І. Скворцова Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 11

ДивитисяДодаткова інформація

Автори англійськоюKaplii Roman Volodymyrovych

Автори російськоюКаплий Роман Владимирович

МПК / Мітки

МПК: B21D 15/00, B21D 5/10, B21C 37/08, B21C 37/15

Мітки: прямошовних, профільних, труб, виготовлення, спосіб, електрозварних

Код посилання

<a href="https://ua.patents.su/13-103144-sposib-vigotovlennya-pryamoshovnikh-elektrozvarnikh-profilnikh-trub.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення прямошовних електрозварних профільних труб</a>

Попередній патент: Спосіб та агрегат для виробництва плоских прокатних виробів

Наступний патент: Багатокорпусний вулик

Випадковий патент: Астатичний імпульсний компенсаційний стабілізатор напруги