Спосіб та агрегат для виробництва плоских прокатних виробів

Формула / Реферат

1. Спосіб прокатки на лінії прокатки (10) прокатного агрегату для виробництва штаби товщиною, котра варіюється від 0,7 мм до 20 мм, для сталей усіх якостей, які можуть відливатися у формі тонких слябів із товщиною від 30 мм до 140 мм, причому агрегат включає принаймні:

- пристрій безперервного лиття (11);

- тунельну піч (15) для підтримання/врівноваження температури та можливого нагрівання, розташовану після пристрою безперервного лиття (11);

- лінію прокатки (10), розташовану після зазначеної тунельної печі (15), яка складається з чорнової лінії, що включає від 1 до 4 прокатних клітей (18а, 18b, 18с), та чистової лінії, що включає від 3 до 7 клітей (21а-21e);

- блок швидкого нагрівання (20), наприклад, індукційний блок, з елементами, здатними до вибіркової активації, розташований між вищезазначеною чорновою лінією та вищезазначеною чистовою лінією,

який відрізняється тим, що для кожного режиму лінії прокатки (10) обчислюють конкретне положення блока швидкого нагрівання (20), котре визначає кількість, від 1 до 4, клітей (18а, 18b, 18с), які утворюють чорнову лінію, розташовану перед блоком (20), та кількість, від 3 до 7, клітей (21а-21e), які утворюють чистову лінію, розташовану після блока (20), як функцію добутку товщини і швидкості тонкого сляба, причому вищезазначений добуток, у свою чергу, є функцією почасової продуктивності в тоннах/годину, котру потрібно одержати, при цьому прокатку здійснюють або в режимі рулон-до-рулону, або в напівнескінченному режимі, або в нескінченному режимі, причому один із трьох вищезазначених режимів процесу прокатки вибирають згідно з якістю виготовлюваної сталі, максимальною швидкістю лиття, можливою для вищезазначеної якості сталі, кінцевою товщиною штаби та виробничими витратами.

2. Спосіб за п. 1, який відрізняється тим, що вищезазначене положення блока швидкого нагрівання (20) визначають за допомогою нижченаведених етапів:

a) вибір максимальної можливої швидкості лиття та товщини сляба як функції потрібної почасової продуктивності та якості сталей, які мають виготовлятися, для визначення масова витрата=товщина х швидкість;

b) визначення мінімальної кількості всіх клітей прокатної лінії як функції кінцевої товщини штаби, котру потрібно одержати, та товщини сляба, який виходить із ливарної машини;

c) визначення як функції масової витрати, встановленої на етапі а), максимальної кількості клітей, яку може мати чистова лінія, з визначенням, таким чином, за різницею, мінімальної кількості клітей, яку повинна мати чорнова лінія;

d) визначення розподілу між чорновими клітями та чистовими клітями при тій самій загальній кількості, і, отже, оптимальної точки розміщення блока швидкого нагрівання, з урахуванням профілю температурної варіації від виходу тунельної печі для нагрівання та підтримання температури до виходу з чистової лінії.

3. Спосіб за п. 1 або п. 2, який відрізняється тим, що блок швидкого нагрівання сконфігурований для роботи з діапазоном товщин виробу від 5 мм до 25 мм, що відповідає швидкостям подачі штаби від 20 до 80 м/хвилину.

4. Прокатний агрегат для виробництва штаби товщиною від 0,7 мм до 20 мм для сталей усіх якостей, які можуть відливатися у формі тонких слябів з товщиною від 30 мм до 140 мм, який включає принаймні:

- пристрій безперервного лиття (11);

- тунельну піч (15) для нагрівання та підтримання/врівноваження температури;

- прокатну лінію (10), що складається з чорнової лінії, котра включає від 1 до 4 прокатних клітей (18а, 18b, 18с), та чистової лінії, котра включає від 3 до 7 клітей (21а-21e);

- блок швидкого нагрівання (20), наприклад, індукційний блок, з елементами, здатними до вибіркової активації, розташований між вищезазначеною чорновою лінією та вищезазначеною чистовою лінією,

який відрізняється тим, що агрегат виконаний з можливістю позиціонування, для кожного режиму прокатної лінії (10), блока швидкого нагрівання (20), котре визначає кількість чорнових клітей (18а, 18b, 18с), розміщених перед блоком швидкого нагрівання (20), та кількість чистових клітей (21а-21e), розміщених після блока швидкого нагрівання (20), що є функцією добутку товщини та швидкості тонкого сляба, причому вищезазначений добуток є, у свою чергу, функцією почасової продуктивності в тоннах/годину, котру потрібно одержати, при цьому агрегат виконаний з можливістю роботи або в режимі рулон-до-рулону, або в напівнескінченному режимі, або в нескінченному режимі, причому один із трьох вищезазначених режимів процесу прокатки вибирають згідно з якістю виготовлюваної сталі, максимальною швидкістю лиття, можливою для вищезазначеної якості сталі, кінцевою товщиною штаби та виробничими витратами.

5. Прокатний агрегат за п. 4, який відрізняється тим, що блок швидкого нагрівання (20) сконфігурований за своїми параметрами, які враховують положення між прокатними клітями, нагрівання та розміри в такий спосіб, що литий сляб у нескінченному або напівнескінченному режимі надходить на останню прокатну кліть (21e) чистової лінії з температурою не нижче 830 °C-850 °C.

6. Прокатний агрегат за п. 4 або п. 5, який відрізняється тим, що блок швидкого нагрівання складається з одного або кількох індукторів (20).

7. Прокатний агрегат за будь-яким із пп. 4-6, який відрізняється тим, що є сконфігурованим для роботи з товщинами сляба від 30 до 70 мм для одержання продуктивності від 600000 до 2000000 тонн/рік; від 60 до 100 мм для одержання продуктивності від 1000000 до 2800000 тонн/рік; та від 80 до 140 мм для одержання продуктивності від 1500000 до 3500000 тонн/рік.

8. Прокатний агрегат за будь-яким із пп. 4-7, який відрізняється тим, що тунельна піч для нагрівання та підтримання температури (15), розташована між пристроєм безперервного лиття (11) та першою чорновою кліттю (18а), має таку довжину, щоб вміщати кількість, наприклад, виражену як вага, тонких слябів, еквівалентну 2-5 рулонам.

9. Прокатний агрегат за будь-яким із пп. 4-8, який відрізняється тим, що тунельна піч має рухомий сегмент (115а) для приєднання другої ливарної лінії, паралельної першій.

10. Прокатний агрегат за будь-яким із пп. 4-9, який відрізняється тим, що тунельна піч для нагрівання та підтримання температури (15) має валки, котрі, коли сегменти сляба залишаються всередині тунельної печі для нагрівання та підтримання температури (15) та протягом усього періоду їх зупинки там, рухають сляби назад та вперед для запобігання утворенню позначок та відмітин на контактній поверхні сляба.

11. Прокатний агрегат за будь-яким із пп. 4-10, який відрізняється тим, що індукційна піч (20) сконфігурована для роботи з діапазоном товщин виробу від 5 до 25 мм, що відповідає швидкостям подачі штаби від 20 до 80 м/хвилину.

Текст

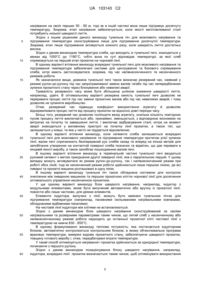

Реферат: Спосіб прокатки на лінії прокатки (10) для виробництва штаби товщиною, що варіюється від 0,7 мм до 20 мм, для сталей усіх якостей, які можуть відливати у формі тонких слябів із товщиною від 30 мм до 140 мм, причому лінія (10) включає принаймні: пристрій безперервного лиття (11); тунельну піч (15) для підтримання/врівноваження температури та можливого нагрівання; лінію прокатки, яка складається з чорнової лінії, що включає від 1 до 4 прокатних клітей (18а, 18b, 18с), та чистової лінії, що включає від 3 до 7 клітей (21а-21e); блок швидкого нагрівання (20) з елементами, здатними до вибіркової активації, розташований між чорновою лінією та чистовою лінією. Для кожної схеми лінії прокатки (10) положення блока швидкого нагрівання (20), котре визначає кількість клітей (18а, 18b, 18с), які утворюють чорнову лінію, розташовану перед блоком (20), та кількість клітей (21а-21е), які утворюють чистову лінію, розташовану після блока (20), обчислюють як функцію добутку товщини і швидкості тонкого сляба. Цей добуток, у свою чергу, є функцією почасової продуктивності в тоннах/годину, котру потрібно одержати, причому спосіб створений для роботи або в режимі рулон-до-рулону, або в напівнескінченному режимі, або в нескінченному режимі. Один із цих трьох режимів процесу прокатки вибирають згідно з якістю виготовлюваної сталі, максимальною швидкістю лиття, можливою для даної якості сталі, кінцевою товщиною штаби та виробничими витратами. UA 103143 C2 (12) UA 103143 C2 UA 103143 C2 5 10 15 20 25 30 35 40 45 50 55 ГАЛУЗЬ ВИНАХОДУ Даний винахід стосується способу виробництва плоских прокатних виробів, таких як штаба або лист, та відповідного виробничого агрегату. РІВЕНЬ ТЕХНІКИ Відомими є прокатні агрегати, розташовані лінійно з машинами безперервного лиття, котрі виробляють тонкі сляби, або "ливарні машини для тонких слябів". Приклад прокатного агрегату, на якому базується даний винахід, описаний у документі WO 2009/065840. Цей документ описує деякі форми варіантів втілення прокатних агрегатів. Наприклад, Фіг. 1 зображує конфігурацію з гомогенізаційною піччю перед єдиною лінією безперервної прокатки. Фіг. 2 зображує нагрівальну піч, розташовану між чорновою групою клітей та чистовою групою клітей, тоді як Фіг. 3 зображує два нагрівальних пристрої, розташовані між відповідними групами клітей прокатного стану. Документ WO'840 не показує рішення, при якому перед чорновими прокатними клітями знаходиться тунельна піч і блок швидкого нагрівання, наприклад, індуктор, розташований на виході з чорнових клітей і перед чистовими прокатними клітями. Такі агрегати можуть бути заплановані та сконструйовані для по суті безперервного процесу прокатки, або "нескінченного", в якому литий метал прокатують на лінії прокатки, котра розміщується відразу на виході машини безперервного лиття, з якою вона знаходиться у безпосередньому контакті. Той факт, що лінія прокатки безпосередньо приєднана до виходу машини безперервного лиття у нескінченному процесі, дозволяє зберігати температуру і, більш того, повністю використовувати тепло литого виробу та низький опір до тиску в перших двох-трьох прокатних клітях, оскільки рекристалізація відбулася ще не повністю, з закономірним збереженням енергії на етапі прокатки. Процес прокатки нескінченного типу забезпечує можливість виробництва ультра-тонкої штаби (наприклад, від 0,7 до 0,9 мм) у послідовності, що починається з виготовлення виробів товщиною 1,5 - 3,0 мм з наступним поступовим зниженням до 0,7-0,9 мм. Нажаль, нескінченний процес, подібний до показаного, наприклад, у патенті ЕР1868748, загальний план якого показаний на Фіг. 1, є дуже жорстким з причин, що наведені нижче. Виробництво сталей деяких якостей (наприклад, перитектичної сталі, високовуглецевої сталі, крем'янистої сталі, сталі за стандартом АРІ) зобов'язує, через металургійні та якісні вимоги, знижувати максимальну швидкість безперервного лиття і в результаті цього масова витрата скорочується нижче мінімального значення, потрібного для отримання температури принаймні в 850°С в останній чистовій кліті, роблячи таким чином нескінченну прокатку непрактичною для широкого діапазону товщин від 0,7 до 4,0 мм, незважаючи на індукційний нагрів, розташований на кліті. Більш того, оскільки прокатна лінія розташована безпосередньо на виході машини безперервного лиття в нескінченному процесі, можливість мати проміжний буфер між двома жорстко з'єднаними процесами прокатки та лиття відсутня. Тому кожна мінімальна зупинка прокатного стану та/або стрічкових намотувальних машин, наприклад, через запрограмовану заміну прокатних валків з метою здійснення контролю, через аварії, раптові переривання або незначні поломки, потребує, щоб процес безперервного лиття, а також процес обробки сталі зупинявся з втратою у виробництві. Ця особливість нескінченного процесу, котрий не має жодного буферу, має нижченаведені наслідки: - коефіцієнт використання ливарно-прокатного агрегату, а також попередньої обробки сталі знижується на 56%; - вихід агрегату (який являє собою співвідношення між вагою готових виробів та вагою рідкої сталі в розливочному ковші для виготовлення тонни) знижується на 1,21,3% через втрату матеріалу, котра є результатом відбраковування сталі в розливному пристрої на виході машини безперервного лиття. Крім того, нескінченний процес не дозволяє ввести другу ливарну лінію для підвищення продуктивності агрегату. Нарешті, нескінченний процес має дуже низьку гнучкість щодо змін у виробництві (ширина та товщина сляба). Навпаки, компонувальні рішення з використанням ливарної машини для тонких слябів напівбезперервного типу полягають у тому, що ливарна машина та прокатний стан об'єднані в лінію тунельною піччю для нагрівання та/або підтримання температури, котра також діє як накопичувальний склад для слябів, коли потрібно компенсувати перерву процесу лиття через 1 UA 103143 C2 5 10 15 20 25 30 35 40 45 50 55 аварії або запрограмовану зміну валків, і в такий спосіб запобігти втратам матеріалу й енергії, та, передусім, уникнути перерви процесу лиття. У випадку, коли в напівбезперервному процесі, в якому довжина сляба точно відповідає матеріалу, необхідному для формування рулону потрібної ваги, даний процес називається "рулон-до-рулону". У випадку, коли довжина відповідає множині довжин, необхідних для формування рулону потрібної ваги, так званого суперсляба, даний процес називається "напівнескінченним". Тепер буде наведений стислий виклад для пояснення характеристик розглянутих зазначених трьох процесів. Нескінченний: даний процес відбувається у безперервний спосіб між ливарною машиною та прокатним станом. Литий сляб подається до лінії прокатки прямо та безперервно. Рулони виготовляються у безперервній прокатці. Окремі рулони формуються шляхом різання швидкими ножицями перед намотувачами. Вхід до прокатної лінії відсутній. Напівнескінченний: даний процес відбувається у переривчастий спосіб між ливарною машиною та прокатним станом. Суперсляб, еквівалентний "n" (від 2 до 5) нормальним слябам, формується на виході з ливарної машини шляхом різання маятниковими ножицями. Одночасно з відповідного суперсляба виготовляється "N" рулонів прокатного матеріалу. Окремі рулони виготовляються шляхом різання швидкими ножицями перед намотувачами. Для кожної послідовності виготовлених "n" рулонів наявний вхід до прокатної лінії. Рулон-до-рулону: даний процес відбувається у переривчастий спосіб між ливарною машиною та прокатним станом. Окремий сляб формується на виході з ливарної машини шляхом різання маятниковими ножицями. За один раз із відповідного вихідного сляба при прокатці виготовляється один рулон. Для кожного виготовленого рулону наявний вхід до прокатної лінії. У даний час технологія передбачає різні рішення, наявні, головним чином, у патентній бібліографії та літературі, котрі забезпечують різні типи агрегатів та процесів для прокатки плоских виробів, кожен із яких характеризується одним із зазначених вище методів, тобто, "нескінченним", "напівнескінченним" або "рулон-до-рулону", котрі загалом представлені одним або найбільше лише двома процесами на певному агрегаті. Існуючі рішення мають свої аргументи "за" і "проти", але вони однак не можуть задовольнити у значній мірі потреби підприємств, які мають бути одночасно гнучкими та різнобічними, щоб у конкурентний спосіб обслуговувати ринок. Зокрема, існуючі в даний час процеси мають нижченаведені характеристики, котрі також стисло наведені в порівняльній таблиці, що зображена на Фіг. 5: - Нескінченний: оптимальний для виробництва виробів ультратонких товщин від 0,7 до 0,9 мм, тому що він виключає входження головної частини штаби у кліті й тому дає менший знос валків та менші ризики блокування і забезпечує стаціонарну прокатку, але з іншого боку, він не дозволяє виготовляти вироби з деяких типів сталі, має низький коефіцієнт використання агрегату, низький вихід і не надає можливості ввести другу ливарну лінію для підвищення продуктивності; - Рулон-до-рулону: дозволяє виготовляти повний сортамент рідкоплинних сталей за допомогою ливарної машини для тонких слябів, має високий коефіцієнт використання агрегату та високий вихід. З іншого боку, він не може виготовляти вироби товщиною менше 1,0 мм через труднощі входження штаби до останніх прокатних клітей, зумовлені її тонкістю і тому невідповідністю. - Напівнескінченний: є оптимальним для виготовлення виробів малої товщини до 0,9 мм, дозволяє виготовляти повний сортамент рідкоплинних сталей за допомогою ливарної машини для тонких слябів, має високий коефіцієнт використання агрегату та високий вихід. З іншого боку, він має низьку продуктивність у виробництві ультратонкої штаби (0,7 - 0,9 мм), зумовлену тим, що даний процес обов'язково спричинює те, що перший і останній рулони сляба виробляються зі збільшеною товщиною; він зменшує (на 1/4 або 1/5), але не виключає проблему входження штаби у кліті прокатної лінії, і, зрештою, він підсилює проблеми входження штаби до намотувачів через те, що швидкості просування штаби є дуже великими в порівнянні з нескінченним методом. Розробка технології лиття, зокрема, заявником, з впровадженням, наприклад, високопродуктивних кристалізаторів та складних методів динамічного м'якого обтиснення, які дозволяють підвищити швидкість лиття та підтримувати її по суті постійною в широкому діапазоні товщин, наприклад, від 30 до 140 мм, надає можливість прогнозувати розробку нових рішень для агрегатів і процесів, котрі зможуть суттєво підвищити гнучкість роботи агрегату й 2 UA 103143 C2 5 10 15 20 25 30 35 40 45 50 55 60 досягти дуже високої продуктивності разом із високою кінцевою якістю, та одержати вироби надзвичайно малої товщини. Відомо, що вихідна товщина відливки, за умови однакової швидкості лиття, визначає продуктивність агрегату, загальну кількість прокатних клітей, що мають застосовуватися, та, у випадку "нескінченного" процесу прокатки, температурний профіль від виходу з машини безперервного лиття до виходу з останньої чистової кліті. Виходячи з визначених первинних параметрів, які стосуються, наприклад, вихідної товщини литого виробу, кінцевої товщини прокатного виробу, потрібної продуктивності, метою даного винаходу є, таким чином, виробництво прокатних профілів та відповідних комплектів агрегатів, здатних виготовляти вироби з усіх видів рідкоплинної сталі за технологією тонких слябів, разом із контролюванням послідовностей процесу лиття рідкої сталі, зі здатністю контролювати час зупинки прокатного агрегату для проведення незначного ремонту, заміни валків та/або в результаті аварій, без переривання в будь-якому разі процесу лиття. Заявник винайшов, розробив та випробував даний винахід для досягнення цих та інших цілей і переваг, котрі будуть детальніше визначені в нижченаведеному описі. КОРОТКИЙ ОПИС ВИНАХОДУ Ідея винаходу викладена в незалежних пунктах формули винаходу, тоді як залежні пункти формули винаходу описують варіанти ідеї винаходу. Процес згідно з винаходом використовує всі прерогативи нескінченного процесу (можливість виробництва ультратонких виробів та економії енергії на етапі прокатки), зберігаючи всі його переваги, і в той самий час усуває обмеження, і тому може бути визначений як "нескінченний універсальний процес". Фактично, процес згідно з даним винаходом дозволяє: - виготовляти вироби з рідкоплинних сталей усіх якостей за технологією тонких слябів і, отже, охоплювати весь наявний ринок; - мати буфер між ливарною машиною та прокатним станом, що дає можливість компенсувати час простою прокатного стану через аварії або заміну валків без необхідності зупиняти лиття і, отже, без втрат виробництва та без негативного впливу на попереднє плавлення сталі; - можливість подвоєння виробництва шляхом уведення другої ливарної лінії. Зокрема, процес згідно з даним винаходом забезпечує можливість виробництва для всіх видів рідкоплинних сталей за технологією тонких слябів виробів з товщинами від 30 до 140 мм, штаби або листа з кінцевою товщиною від 0,7 мм до 20 мм, і є унікальним у тому, що об'єднує в одному й тому самому агрегаті нижченаведені три методи роботи: a) нескінченний, для кінцевої товщини штаби від 0,7 мм до 4,0 мм, для деяких із вищезазначених видів сталі; b) напівнескінченний, для кінцевої товщини штаби від 0,7 мм до 2,0 мм, для всіх вищезазначених видів сталі; c) рулон-до-рулону, для кінцевої товщини штаби від 1,0 мм до 20 мм, для всіх вищезазначених видів сталі. В оптимальному варіанті даний процес забезпечує можливість автоматичного переходу від одного методу до іншого з використанням найбільш зручного у кожному випадку. Вибір найбільш придатного робочого методу або режиму робиться з урахуванням усього сортаменту, який має бути вироблений в окремій прокатній кампанії (період між 2 замінами прокатних валків) із перспективою мінімізації виробничих витрат, тобто витрат на перетворення плюс витрат, зумовлених меншим виходом/якістю готового виробу. Більш конкретно, вибір роботи в одному з трьох робочих режимів, описаних вище, здійснюється: - у зв'язку з якістю сталі, яка має виготовлятися; - для одержання різних класів кінцевих товщин штаби з оптимізацією виробничого процесу; - для оптимізації швидкості, температур прокатки та відносних витрат енергії; - для адаптації швидкостей лиття до наявного виробництва рідкої сталі, щоб не переривати послідовності лиття. Тому згідно з даним винаходом можливо вибирати в кожному випадку робочий режим, який є найбільш придатним для мінімізації виробничих витрат та оптимізації економії енергії, виходу та коефіцієнта використання агрегату. В оптимальному варіанті нескінченний спосіб використовується для всіх якостей сталі, яка може відливатися з високими швидкостями, зазвичай більше ніж 5,5 м/хвилину, наприклад, на рівні 6 або 7 м/хвилину. Такі сталі перелічені нижче: - IF (що не містить включень); 3 UA 103143 C2 5 10 15 20 25 30 35 40 45 50 55 60 - ULC (з ультранизьким вмістом вуглецю); - Низьковуглецева сталь; - Низьковуглецева HSLA, в тому числі за стандартом АРІ X 50-80; - Сталь із середнім вмістом вуглецю (конструкційна); - Сталь із середнім вмістом вуглецю HSLA (листи, труби, суднобудування, посудини високого тиску); - Високовуглецева; - Стійка до атмосферної корозії (кортенова); - Двофазова; і представляють близько 70% з усього діапазону рідкоплинних сталей, що відливаються за технологією тонких слябів із товщинами від 30 до 140 мм. Напівнескінченний або рулон-до-рулону режим використовують для виробництва таких видів сталі, які мають відливатися при швидкостях менше 5,5 м/хвилину, наприклад, 4 м/хвилину або нижче. Такі сталі перелічені нижче: - Перитектичні сорти (0,08 < С% 0,45 %); і представляють близько 30% з усього діапазону сталей, що відливаються за технологією тонких слябів із товщинами від 30 до 140 мм. Для реалізації вищезазначеного агрегат згідно з даним винаходом включає по суті п'ять основних елементів, розташованих у вказаній нижче послідовності: - пристрій безперервного лиття; - тунельну піч для можливого нагрівання й підтримання температури / врівноваження, котра з'єднує безперервне лиття з прокатним станом; - чорнову лінію, що включає від 1 до 4 прокатних клітей; - блок швидкого нагрівання з елементами, які можуть бути вибірково активовані та вилучені із лінії; - чистову лінію, що включає від 3 до 7 клітей. В одному варіанті втілення блок швидкого нагрівання складається з одного або декількох індукторів. В одному варіанті втілення пристрій безперервного лиття обладнаний динамічним м'яким обтисненням для автоматичного зміщення місця стискання сляба з рідкою серцевиною у залежності від швидкостей лиття та типу матеріалу, що відливається. Згідно з даним винаходом діапазони товщин відлитих матеріалів та відповідна продуктивність, яка може бути досягнута, визначають нижченаведені сімейства процесів у конфігурації агрегату: - литий сляб від 30 до 70 мм, продуктивність від 600 000 до 2 000 000 тонн/рік; - литий сляб від 60 до 100 мм, продуктивність від 1 000 000 до 2 800 000 тонн/рік; - литий сляб від 80 до 140 мм, продуктивність від 1 500 000 до 3 500 000 тонн/рік. Згідно з відмітною ознакою винаходу тунельна піч для можливого нагрівання та підтримання температури, розташована між пристроєм безперервного лиття та чорновою лінією, має таку довжину, щоб вміщувати кількість, наприклад, виражену як вага, тонких слябів, еквівалентну 25 рулонам, щоб здійснювати напівнескінченну прокатку. Завдяки таким розмірам тунельної печі для можливого нагрівання та підтримання температури агрегат згідно з винаходом може легко переходити від функціонування в нескінченному режимі до напівнескінченного або рулон-до-рулону режимів, зокрема, коли необхідно виробляти сталі з такими якостями, які не можуть бути вироблені в нескінченному режимі через низькі швидкості лиття. Таким чином, тунельна піч дозволяє від'єднувати ливарну машину від прокатного стану, коли якість литих сталей вимагає зниження швидкості лиття до значень, які роблять нескінченний процес непрактичним. Крім того, потенціал тунельної печі вміщувати до 5 рулонів дозволяє мати накопичувальний склад, за наявності якого можливі зупинки у процесі прокатки можуть вирішуватися у режимі рулон-до-рулону без особливих наслідків для лиття, котре може в такий спосіб продовжуватися протягом певного часу. Таким чином, продуктивність металургійного заводу, який експлуатує машину безперервного лиття, оптимізується. Згідно з одним рішенням даного винаходу тунельна піч для можливого нагрівання та підтримання температури сконструйована таким чином, щоб здійснювати можливий етап 4 UA 103143 C2 5 10 15 20 25 30 35 40 45 50 55 60 нагрівання на своїх перших 50 - 60 м, тоді як в іншій частині вона лише підтримує досягнуту температуру. Зокрема, етап нагрівання забезпечується, коли якості виготовлюваної сталі потребують низької швидкості лиття. Згідно з іншим рішенням даного винаходу тунельна піч для можливого нагрівання та підтримання температури сконструйована лише для підтримання досягнутої температури. Зокрема, етап лише підтримання активується кожного разу, коли швидкість лиття достатньо висока. Згідно з даним винаходом температура сляба, що виходить із тунельної печі, знаходиться у межах від 1050°С до 1180°С, тобто вона по суті відповідає температурі, за якої сляб спрямовується на перший етап прокатки на чорновій лінії. В одному варіанті втілення винаходу всередині тунельної печі для можливого нагрівання та підтримання температури забезпечені системи для центрування та бокового спрямування сляба, котрі мають застосовуватися, зокрема, під час напівнескінченного та нескінченного режимів роботи. Як зазначалося вище, довжина тунельної печі також визначає резервний час, наявний у режимі рулон-до-рулону під час запрограмованої заміни валків та/або під час непередбачених зупинок прокатного стану через блокування або невеликі аварії. Тривалість резервного часу може бути збільшена шляхом зниження швидкості лиття, наприклад, удвічі. В оптимальному варіанті резервна ємність тунельної печі дозволяє не переривати процес лиття під час заміни прокатних валків або під час невеликих аварій, і тому дозволяє не зупиняти виробництво. Отже, резервний час підвищує коефіцієнт використання агрегату й дозволяє відокремлювати процес лиття від процесу прокатки на відносно довгі періоди часу. Більш того, резервний час дозволяє поліпшити вихід агрегату, оскільки кількість повторних пусків процесу лиття виключається або, принаймні, зменшується, з відповідною економією на витратах на початку та завершенні лиття, і виключає відбракування сталі, котра на момент аварії знаходиться у виливному пристрої на початку лінії прокатки, а також тієї, що залишається у ковші, та яка у часто не піддається відновленню. В одному варіанті втілення винаходу, коли сегменти сляба залишаються всередині тунельної печі для можливого нагрівання та підтримання температури протягом усієї зупинки лінії, валки печі спричинюють безперервний рух слябів назад та вперед на кілька метрів для запобігання утворенню на контактній поверхні сляба позначок та відмітин, що дає переваги в кінцевій якості виробу, а також запобігає пошкодженню валків печі. В іншому варіанті втілення винаходу в термінальній частині тунельної печі вводиться рухомий сегмент з метою приєднання другої ливарної лінії, яка є паралельною першій. У цьому випадку можуть активуватися як режим рулон-до-рулону, так і напівнескінченний режим при роботі обох ліній, тоді як нескінченний режим роботи здійснюється лише першою лінією, де всі ливарні та прокатні машини розташовані в одну лінію. В іншому варіанті винаходу тунельна піч також обладнана системою для контролю зчеплення між ливарною машиною та першою прокатною кліттю чорнової лінії для досягнення оптимального управління нескінченною прокаткою. У ще одному варіанті винаходу блок швидкого нагрівання, наприклад, індуктор з модульними елементами, може бути вилучений автоматично або вручну із прокатної лінії, повністю або лише частково, для деяких елементів. Елементи індуктора, вилучені з лінії, можуть бути замінені тунельною піччю для підтримання температури (наприклад, пасивними ізольованими нагрівальними ковпаками, обладнаними відбивними панелями). На чистовій лінії індуктори між клітями не встановлюються. Згідно з даним винаходом блок швидкого нагрівання сконструйований за своїми нагрівальними та розмірними параметрами таким чином, що литий сляб у нескінченному або напівнескінченному режимі роботи надходить до останньої прокатної кліті чистової лінії з температурою не нижче 830 - 850°С. В одному формулюванні винаходу теплова потужність, яка постачається індукторним блоком, автоматично контролюється контрольним блоком, в якому обчислювальна програма враховує температури, виміряні вздовж прокатного стану, забезпечуючи швидкості прокатки, товщину готового виробу і, отже, передбачувані втрати температури. У такий спосіб оптимізується нагрівання і прокатка здійснюється за однорідної температури, починаючи з першого рулону. Згідно з даним винаходом позиціонування блоку швидкого нагрівання, наприклад, індуктора, всередині лінії прокатки визначається таким чином, щоб оптимізувати використання 5 UA 103143 C2 5 10 15 20 25 30 35 40 45 50 55 енергії для нагрівання виробу з урахуванням максимальної нагрівальної здатності конкретного блоку швидкого нагрівання. Отже, винахід дозволяє визначати оптимальне положення блоку швидкого нагрівання всередині прокатної лінії згідно з діапазоном товщин, вихідної й кінцевої, та швидкості просування штаби. У рішенні даного винаходу, якому віддається перевага, блок швидкого нагрівання сконструйований для роботи з діапазоном товщин виробів від 5 до 25 мм, що відповідає швидкостям просування штаби від 20 до 80 м/хвилину. Завдяки цьому досягається краще контролювання блоку швидкого нагрівання, котрий функціонує в оптимальному діапазоні, та спрощення лінії в тому, що на практиці між клітями застосовується лише один блок швидкого нагрівання, котрий зручно розташований і має оптимальні розміри. Винахід забезпечує спосіб визначення оптимального позиціонування блоку швидкого нагрівання всередині прокатної лінії. Етап а) Вибирається максимальна можлива швидкість лиття та товщина сляба згідно з почасовою продуктивністю, котру повинен мати процес лиття і, отже, весь агрегат, та якістю сталей, що мають виготовлятися. У такий спосіб визначається так звана масова витрата = товщина х швидкість. Етап b) Визначається мінімальна кількість (Ntot) усіх клітей лінії прокатки згідно з кінцевою товщиною штаби, яка має виготовлятися, та товщиною сляба, який виходить із лінії лиття. Етап с) Максимальна кількість (Nf_max) клітей, котру може мати чистова лінія, визначається згідно з масовою витратою, визначеною на етапі а). Отже, за різницею також визначається мінімальна кількість (Ns_min) клітей, які може мати чорнова лінія: Ns_min = Ntot – Nf_max. Етап d) Тепер також стає відомою загальна кількість клітей та максимальна кількість клітей, котру може мати чистова лінія. На наступному етапі визначається оптимальне співвідношення чорнових клітей та чистових клітей, з однаковою загальною кількістю і, отже, оптимальна точка розміщення блоку швидкого нагрівання. Наприклад, якщо загальна кількість клітей визначена як 7, можна мати нижченаведене співвідношення для чорнової та чистової ліній: 1+6 або 2 + 5 або 3+4. Для встановлення оптимального співвідношення враховується профіль варіації температур на виході з тунельної печі для можливого нагрівання та підтримання температури до виходу з чистової лінії, як буде детально описано нижче з прикладами. Етап e) Нарешті, згідно з потрібною кінцевою товщиною штаби та швидкістю лиття, як визначено на етапі а), вибирається режим, котрий має застосовуватись у процесі прокатки, з трьох вищезазначених режимів: рулон-до-рулону, нескінченний, напівнескінченний. Якщо вхідні дані на схемі виявляють перекриття цих трьох областей, критерій вибору найбільш придатного режиму має також враховувати найменший час, потрібний для досягнення всіх робочих умов, які можуть бути досягнуті. У можливому варіанті даного винаходу одна з клітей, визначена для чорнової лінії, розташована після ливарної машини перед тунельною піччю. В іншому можливому варіанті перша або остання частина тунельної печі замінена індуктором, щоб скоротити довжину тунельної печі. У ще одному варіанті прокатні валки лінії охолоджуються повітряно-туманною системою, тобто повітрям із розпиленою водою. У цьому випадку використовується система контролю температури прокатних валків для пристосування охолоджувальної системи до різних робочих режимів. КОРОТКИЙ ОПИС ФІГУР Зазначені та інші характеристики даного винаходу тепер будуть описані детально з посиланням на деякі конкретні форми приведення в дію, наведені як необмежувальний приклад, за допомогою креслень, що додаються, на яких: - Фіг. 1 зображує схему нескінченного процесу згідно з відомим рівнем техніки; - Фіг. 2 - 4 зображують три різні варіанти втілення схем, що впроваджують спосіб згідно з даним винаходом; 6 UA 103143 C2 5 10 15 20 25 30 35 40 45 50 55 60 - Фіг. 5 - 11 зображують деякі схеми й таблиці, котрі представляють функціональний зв'язок між параметрами прокатної лінії й котрі використовуються у способі конструювання запланованої лінії. ДЕТАЛЬНИЙ ОПИС ДЕЯКИХ ВАРІАНТІВ ВТІЛЕННЯ, ЯКИМ ВІДДАЄТЬСЯ ПЕРЕВАГА З посиланням на Фіг. 2-4, показані три можливі схеми ливарної/прокатної лінії 10 для плоских виробів, що реалізують принципи даного винаходу. Зокрема, схема на Фіг. 2 в оптимальному варіанті, але не виключно, застосовується для діапазонів товщини литого сляба від 30 до 70 мм та продуктивності від 600 000 до 2 000 000 тонн/рік. Схема на Фіг. 3 в оптимальному варіанті, але не виключно, застосовується для діапазонів товщини литого сляба від 60 до 100 мм та продуктивності від 1 000 000 до 2 800 000 тонн/рік. Схема на Фіг. 4 в оптимальному варіанті, але не виключно, застосовується для діапазонів товщини литого сляба від 80 до 140 мм та продуктивності від 1 500 000 до 3 500 000 тонн/рік. Взагалі лінія 10 включає як складові елементи: - машину безперервного лиття 11 з виливницею 12; - перший пристрій для очищення від окалини з використанням води 13; - маятникові ножиці 14; - тунельну піч 15, яка має принаймні маятниковий модуль 115а, котрий може рухатися вбік, як описано нижче; - киснево-ацетиленовий пристрій для різки 16; - другий пристрій для очищення від окалини з використанням води 113; - вертикальну або кромкообрізну кліть 17 (за потреби); - третій пристрій для очищення від окалини з використанням води 213; - пару чорнових прокатних клітей 18а, 18b; - обрізні ножиці 19 для обрізання головних та хвостових частин штаби для полегшення її входження та виходу до/із клітей чистової лінії; вони можуть також використовуватись у випадку термінового обрізання; - пристрій швидкого нагрівання з використанням індукції 20; - четвертий пристрій для очищення від окалини з використанням води 313; - чистову прокатну лінію, що включає в цьому випадку п'ять клітей, відповідно, 21b, 21с, 21d та 21е; - зрошувальні пристрої ламінарного охолодження 22; - високошвидкісні летючі ножиці 23 для розрізання штаби до потрібного розміру для нескінченної або напівнескінченної прокатки, для розділення штаби, захопленої намотувачами, на рулони необхідної ваги; і - пару намотувачів, відповідно, перший 24а та другий 24b. Виливниця 12 може бути типу повністю угнутої поверхні для товщин від 30 мм до 100 - 110 мм або типу з плоскими та паралельними боками для товщин від 110 мм до 140 мм. Безпосередньо за ливарною машиною розташовані маятникові ножиці 14 для нарізання слябів на визначену довжину (у режимах рулон-до-рулону та напівнескінченному) після того, як вони були піддані очищенню від окалини за допомогою першого пристрою для очищення від окалини 13. Зокрема, у робочому режимі рулон-до-рулону маятникові ножиці 14 нарізають сегменти сляба такої довжини, щоб одержати рулон потрібної ваги, наприклад, 25 тонн. Навпаки, у напівнескінченному робочому режимі маятникові ножиці 14 нарізають сегменти сляба з довжинами, які у 2 - 5 рази перевищують довжини в режимі рулон-до-рулону. У напівнескінченному робочому режимі за нормальних робочих умов маятникові ножиці 14 не застосовуються для будь-якого нарізання слябу, що надходить від ливарної машини. Сегменти сляба в напівнескінченному режимі або в режимі рулон-до-рулону або безперервний сляб у нескінченному режимі вводяться всередину тунельної печі 15 для відновлення або підтримання температури. Передостанній модуль 115а тунельної печі 15 у цьому випадку може бути рухомим у боковому напрямку, виконуючи функцію човника, що дає можливість використати другу ливарну лінію, паралельну до першої, котра працює на тій самій прокатній лінії. Модуль 115а може також слугувати, за потреби, для тимчасового розміщення множини сегментів сляба в положенні поза лінією, наприклад, у випадку блокувань, замін валків, ремонту і т.д. Останній модуль 115b тунельної печі 15, навпаки, може виконувати паркувальну функцію у випадку зупинки лінії через ті самі причини, що зазначені вище. На виході з тунельної печі 15 може розміщуватися, після другого пристрою для очищення від окалини 113 та перед чорновою лінією 18а, 18b, кромкообрізна кліть 17, функція якої 7 UA 103143 C2 5 10 15 20 25 30 35 40 45 50 55 полягає у вирівнюванні бічних конусних кромок сляба, які виникають під час зміни ширини на ходу у виливниці. Операція обрізання кромок поліпшує якість кромок готового виробу та підвищує вихід. Прокатна лінія на лінії 10, зображеній на Фіг. 3, включає дві чорнові кліті, позначені номерами 18а та 18b, та п'ять чистових клітей, позначених номерами 21а, 21b, 21с, 21d та 21е. Між чорновими клітями та чистовими клітями поміщений пристрій швидкого нагрівання, в цьому випадку індукційна піч 20, функція якого полягає в доведенні температури сляба, згідно з його вихідною товщиною, кінцевою товщиною та різними іншими параметрами, що стосуються виробу, до найбільш придатного значення для прокатки. Індукційна піч 20 може також бути вилучена з лінії у випадку, коли для окремих виробів її робота непотрібна. За індукційною піччю 20 знаходиться четвертий пристрій для очищення окалини 313, для очистки поверхні від окалини, що утворилася під час перебування сляба під дією повітря високої температури, від виходу з чорнових клітей 21а, 21b до виходу з індукційної печі 20. Після чистової лінії обладнані зрошувальні пристрої 22 для охолодження штаби перед її намотуванням у рулони або котушки. На виході зі зрошувальних пристроїв розміщені летючі ножиці 23; у напівнескінченному або нескінченному робочому режимі, де штаба одночасно захоплюється на лінії прокатки та в одному з намотувачів, летючі ножиці розрізають штабу до такої довжини, щоб отримати необхідну кінцеву вагу рулону. У напівнескінченному режимі, за нормальних робочих умов агрегату, забезпечуються принаймні два етапи для розрізання виробу на необхідну довжину: - перший розріз робиться на литому слябі маятниковими ножицями 14; - другий розріз робиться на прокатній штабі летючими ножицями 23 перед котушками 24а, 24b. Подібно до нескінченного режиму, напівнескінченний режим дозволяє прокатувати вироби до товщин, таких як 0,9 мм, і навіть ультратонких товщин, аж до 0,7 мм, хоча зі зменшеною продуктивністю. Напівнескінченний режим дозволяє одержувати ці товщини для сталей усіх якостей, навіть для тих, що потребують зниження швидкості лиття до величин, менших за 5,5 м/хвилину. Згідно з даним винаходом температура слябів, що виходять із тунельної печі 15, знаходиться у межах від 1050°С до 1180°С. Індукційна піч 20 регулюється таким чином, щоб забезпечувати температуру штаби на виході з останньої клітки 21е чистової лінії принаймні на рівні від 830°С до 850°С. Для цього система контролю лінії 10 отримує як вхідні дані принаймні основні параметри, що стосуються виробу, котрий має відливатися, та готового виробу, такі як, наприклад, товщини та швидкості, щоб обробляти температурні профілі вздовж лінії литого виробу, зокрема, на вході та виході з прокатних клітей, незалежно від того, чи вони є чорновими, чи чистовими клітями. Згідно з даним винаходом відсоток редукції, що забезпечують чорнові кліті, встановлюється таким чином, що незалежно від вихідної товщини слябів, котра, як зазначалось, може варіюватися від 30 до 140, товщина на вході в індукційну піч 20 становить від 5 до 25 мм, що відповідає швидкостям просування штаби, котрі знаходяться в межах від 20 до 80 м/хвилину. З урахуванням зазначеного діапазону товщин, проводиться оптимізація функціонування індукційної печі 20 при найкращому співвідношенні ефективності споживання енергії та нагрівання. Виходячи з таких міркувань, далі розглядаються різні етапи визначення масштабів та конструювання лінії. Схема на Фіг. 6, починаючи з почасової продуктивності, яку повинен мати процес лиття, визначає згідно з максимальною можливою швидкістю лиття для заданої якості сталі (в цьому випадку вона становить від верхньої межі 9 м/хвилину до нижньої межі З м/хвилину) товщину, котру повинен мати сляб з фіксованою заданою шириною, в цьому випадку 1350 мм. Наприклад, якщо почасова продуктивність повинна дорівнювати 500 тонн/годину, для досяжної швидкості лиття 9 м/хвилину буде застосована товщина сляба близько 90 мм, для досяжної швидкості лиття 7 м/хвилину товщина сляба становитиме близько 115 мм, для досяжної швидкості лиття 6 м/хвилину вона становитиме 130 мм, тоді як зазначена продуктивність не може бути одержана при швидкості лиття 3 м/хвилину. Встановлення товщини для даної швидкості лиття визначає величину так званої масової витрати, котра отримується точно добутком швидкості лиття та товщини лиття. 8 UA 103143 C2 5 10 15 20 25 30 35 40 45 50 55 Після визначення товщини литого виробу на наступному етапі масштабування лінії 10 застосовується схема на Фіг. 3 для обчислення числа прокатних клітей, що мають використовуватись, і вищезазначена кількість включає як чорнові кліті, так і чистові кліті, у зв'язку з товщиною готового виробу, який має бути отриманий. Як можна побачити на Фіг. 3, вісь х показує величину повної редукції між товщиною сляба та товщиною готового виробу, так що в гіпотезі 100%-ої редукції (наприклад, від 80 мм товщини сляба до 0,8 мм готового виробу) загальна кількість клітей дорівнює 7, тобто кількості клітей на лініях 10, зображених на Фіг. 2-4. Після встановлення загальної кількості клітей на наступному етапі визначається розподіл чорнових клітей перед індукційною піччю 20, та чистових клітей після індукційної печі 20. Це досягається шляхом використання схеми на Фіг. 8, за допомогою якої згідно з величиною масової витрати, отриманою зі схеми на Фіг. 5, визначається кількість чистових клітей, які мають застосовуватися, і, за різницею, кількість чорнових клітей. У прикладі зі швидкістю лиття 8 м/хвилину з товщиною сляба 80 мм, при масовій витраті 640 мм х м/хвилину, можна визначити за допомогою схеми на Фіг. 8 максимальну кількість чистових клітей, котру може мати лінія 10. Мінімальна кількість чорнових клітей одержується з цієї максимальної кількості. Для визначення оптимального розподілу чистових клітей та чорнових клітей, і, отже, положення індукційної печі 20, використовується схема на Фіг. 9, котра показує еволюцію температури сляба від його виходу з тунельної печі 15 до виходу з останньої кліті (у цьому випадку 21 є) чистової лінії. Шлях еволюції А, який стосується комбінації 1 + 6 (1 чорнова кліть та 6 чистових клітей у випадку загальної кількості 7 клітей), показує, що для досягнення останньої кліті чистової лінії з температурою принаймні 850°С індукційний нагрів, котрий здійснюється індукційною піччю 20, має довести температуру литого виробу до температури принаймні 1200°С. Проте, це виходить за межі технічних можливостей індукційної печі 20, і тому цей шлях виключений. Шлях еволюції В, який стосується комбінації 3 + 4, може видатись придатним, але в цьому випадку індукційна піч 20 із трьома чорновими клітями, що розташовані перед нею, має управляти тонкою і швидкою штабою, що робить входи вельми критичними. Таким чином, оптимальною позицією є позиція між зазначеними двома, що приводить до найкращого розподілу чорнових клітей та чистових клітей, який визначається за формулою 2 + 5. Схема на Фіг. 10 зображує ту саму концепцію, що й на Фіг. 9, але в іншій формі. На схемі на Фіг. 10 знову розглядаються температурні профілі від виходу з тунельної печі 15 до виходу з останньої кліті чистової лінії, але однакові групи розглядаються як унітарні блоки, так що наведені криві з'єднують точки, котрі представляють температури входу та виходу з різних блоків. Нарешті, після визначення параметрів лінії 10 для одержання потрібної продуктивності, після визначення вихідної товщини, кількості клітей, положення індукційної печі 20 відносно клітей, потім розподілу чорнових та чистових клітей, на останньому етапі забезпечується вибір режиму, в якому здійснюватиметься процес прокатки: нескінченний, напівнескінченний або рулон-до-рулону. Схема на Фіг. 11 показує, яким чином згідно з кінцевою товщиною штаби, що має бути отримана, та швидкістю лиття можна визначити можливі робочі режими здійснення даного процесу. Схема включає сім квадрантів; вісь х визначає нижню межу мінімальної товщини штаби, яка може бути досягнута (0,7 мм), і вертикальна штрихова лінія вказує на нижню межу швидкості, за якої може здійснюватися прокатка в нескінченному режимі. Кожен квадрант показує режими, які можуть бути досягнуті. Вибір найбільш придатного робочого режиму здійснюють з урахуванням повного сортаменту, який має вироблятися в конкретній кампанії прокатки (період між 2 замінами валків), з метою мінімізації виробничих витрат, тобто витрат на перетворення плюс витрат, зумовлених меншим виходом/якістю готового виробу. Приклад, який був описаний вище, представлений на Фіг. 3 за допомогою схеми, котра передбачає 2 чорнових кліті та 5 чистових клітей: ця схема придатна для одержання діапазону продуктивності в межах від 1 000 000 до 2 800 000 тонн/рік з товщиною сляба, котра варіюється від 60 до 100 мм. Інші можливі конфігурації зображені на Фіг. 2 та Фіг. 4. 9 UA 103143 C2 5 10 15 Зокрема, Фіг. 2 передбачає 2 чорнових кліті та 4 чистових кліті: ця схема придатна для одержання діапазону продуктивності в межах від 600 000 до 2 000 000 тонн/рік з товщиною сляба, котра варіюється від 35 до 70 мм. Нарешті, Фіг. 4 передбачає 3 чорнових кліті та 5 чистових клітей: ця схема придатна для одержання діапазону продуктивності в межах від 1 500 000 до 3 500 000 тонн/рік з товщиною сляба, котра варіюється від 80 до 140 мм. Таким чином, потоковий спосіб прокатки згідно з даним винаходом, який називається універсальним нескінченним, є унікальним у тому, що він об'єднує три процеси - нескінченний, напівнескінченний та рулон-до-рулону - в одному агрегаті, практично виключаючи обмеження цих трьох процесів, взятих окремо. Він дозволяє виробляти штабу товщиною від 0,7 до 20 мм для сталей усіх якостей, які можуть відливатися у формі тонкого сляба з товщинами від 30 мм до 140 мм з найнижчими виробничими витратами. Очевидно, що до описаних вище агрегату й методу можуть бути внесені модифікації та/або додавання частин, не виходячи за межі галузі та обсягу даного винаходу. ФОРМУЛА ВИНАХОДУ 20 25 30 35 40 45 50 55 60 1. Спосіб прокатки на лінії прокатки (10) прокатного агрегату для виробництва штаби товщиною, котра варіюється від 0,7 мм до 20 мм, для сталей усіх якостей, які можуть відливатися у формі тонких слябів із товщиною від 30 мм до 140 мм, причому агрегат включає принаймні: - пристрій безперервного лиття (11); - тунельну піч (15) для підтримання/врівноваження температури та можливого нагрівання, розташовану після пристрою безперервного лиття (11); - лінію прокатки (10), розташовану після зазначеної тунельної печі (15), яка складається з чорнової лінії, що включає від 1 до 4 прокатних клітей (18а, 18b, 18с), та чистової лінії, що включає від 3 до 7 клітей (21а-21e); - блок швидкого нагрівання (20), наприклад, індукційний блок, з елементами, здатними до вибіркової активації, розташований між вищезазначеною чорновою лінією та вищезазначеною чистовою лінією, який відрізняється тим, що для кожного режиму лінії прокатки (10) обчислюють конкретне положення блока швидкого нагрівання (20), котре визначає кількість, від 1 до 4, клітей (18а, 18b, 18с), які утворюють чорнову лінію, розташовану перед блоком (20), та кількість, від 3 до 7, клітей (21а-21e), які утворюють чистову лінію, розташовану після блока (20), як функцію добутку товщини і швидкості тонкого сляба, причому вищезазначений добуток, у свою чергу, є функцією почасової продуктивності в тоннах/годину, котру потрібно одержати, при цьому прокатку здійснюють або в режимі рулон-до-рулону, або в напівнескінченному режимі, або в нескінченному режимі, причому один із трьох вищезазначених режимів процесу прокатки вибирають згідно з якістю виготовлюваної сталі, максимальною швидкістю лиття, можливою для вищезазначеної якості сталі, кінцевою товщиною штаби та виробничими витратами. 2. Спосіб за п. 1, який відрізняється тим, що вищезазначене положення блока швидкого нагрівання (20) визначають за допомогою нижченаведених етапів: a) вибір максимальної можливої швидкості лиття та товщини сляба як функції потрібної почасової продуктивності та якості сталей, які мають виготовлятися, для визначення масова витрата=товщина х швидкість; b) визначення мінімальної кількості всіх клітей прокатної лінії як функції кінцевої товщини штаби, котру потрібно одержати, та товщини сляба, який виходить із ливарної машини; c) визначення як функції масової витрати, встановленої на етапі а), максимальної кількості клітей, яку може мати чистова лінія, з визначенням, таким чином, за різницею, мінімальної кількості клітей, яку повинна мати чорнова лінія; d) визначення розподілу між чорновими клітями та чистовими клітями при тій самій загальній кількості, і, отже, оптимальної точки розміщення блока швидкого нагрівання, з урахуванням профілю температурної варіації від виходу тунельної печі для нагрівання та підтримання температури до виходу з чистової лінії. 3. Спосіб за п. 1 або п. 2, який відрізняється тим, що блок швидкого нагрівання сконфігурований для роботи з діапазоном товщин виробу від 5 мм до 25 мм, що відповідає швидкостям подачі штаби від 20 до 80 м/хвилину. 4. Прокатний агрегат для виробництва штаби товщиною від 0,7 мм до 20 мм для сталей усіх якостей, які можуть відливатися у формі тонких слябів з товщиною від 30 мм до 140 мм, який включає принаймні: 10 UA 103143 C2 5 10 15 20 25 30 35 40 - пристрій безперервного лиття (11); - тунельну піч (15) для нагрівання та підтримання/врівноваження температури; - прокатну лінію (10), що складається з чорнової лінії, котра включає від 1 до 4 прокатних клітей (18а, 18b, 18с), та чистової лінії, котра включає від 3 до 7 клітей (21а-21e); - блок швидкого нагрівання (20), наприклад, індукційний блок, з елементами, здатними до вибіркової активації, розташований між вищезазначеною чорновою лінією та вищезазначеною чистовою лінією, який відрізняється тим, що агрегат виконаний з можливістю позиціонування, для кожного режиму прокатної лінії (10), блока швидкого нагрівання (20), котре визначає кількість чорнових клітей (18а, 18b, 18с), розміщених перед блоком швидкого нагрівання (20), та кількість чистових клітей (21а-21e), розміщених після блока швидкого нагрівання (20), що є функцією добутку товщини та швидкості тонкого сляба, причому вищезазначений добуток є, у свою чергу, функцією почасової продуктивності в тоннах/годину, котру потрібно одержати, при цьому агрегат виконаний з можливістю роботи або в режимі рулон-до-рулону, або в напівнескінченному режимі, або в нескінченному режимі, причому один із трьох вищезазначених режимів процесу прокатки вибирають згідно з якістю виготовлюваної сталі, максимальною швидкістю лиття, можливою для вищезазначеної якості сталі, кінцевою товщиною штаби та виробничими витратами. 5. Прокатний агрегат за п. 4, який відрізняється тим, що блок швидкого нагрівання (20) сконфігурований за своїми параметрами, які враховують положення між прокатними клітями, нагрівання та розміри в такий спосіб, що литий сляб у нескінченному або напівнескінченному режимі надходить на останню прокатну кліть (21e) чистової лінії з температурою не нижче 830 °C - 850 °C. 6. Прокатний агрегат за п. 4 або п. 5, який відрізняється тим, що блок швидкого нагрівання складається з одного або кількох індукторів (20). 7. Прокатний агрегат за будь-яким із пп. 4-6, який відрізняється тим, що є сконфігурованим для роботи з товщинами сляба від 30 до 70 мм для одержання продуктивності від 600000 до 2000000 тонн/рік; від 60 до 100 мм для одержання продуктивності від 1000000 до 2800000 тонн/рік; та від 80 до 140 мм для одержання продуктивності від 1500000 до 3500000 тонн/рік. 8. Прокатний агрегат за будь-яким із пп. 4-7, який відрізняється тим, що тунельна піч для нагрівання та підтримання температури (15), розташована між пристроєм безперервного лиття (11) та першою чорновою кліттю (18а), має таку довжину, щоб вміщати кількість, наприклад, виражену як вага, тонких слябів, еквівалентну 2-5 рулонам. 9. Прокатний агрегат за будь-яким із пп. 4-8, який відрізняється тим, що тунельна піч має рухомий сегмент (115а) для приєднання другої ливарної лінії, паралельної першій. 10. Прокатний агрегат за будь-яким із пп. 4-9, який відрізняється тим, що тунельна піч для нагрівання та підтримання температури (15) має валки, котрі, коли сегменти сляба залишаються всередині тунельної печі для нагрівання та підтримання температури (15) та протягом усього періоду їх зупинки там, рухають сляби назад та вперед для запобігання утворенню позначок та відмітин на контактній поверхні сляба. 11. Прокатний агрегат за будь-яким із пп. 4-10, який відрізняється тим, що індукційна піч (20) сконфігурована для роботи з діапазоном товщин виробу від 5 до 25 мм, що відповідає швидкостям подачі штаби від 20 до 80 м/хвилину. 11 UA 103143 C2 12 UA 103143 C2 13 UA 103143 C2 14 UA 103143 C2 Комп’ютерна верстка В. Мацело Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 15

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod and plant for the production ao flat rolled products

Автори англійськоюBenedetti, Gianpietro, Bobig, Paolo

Автори російськоюБенедетти Джанпетро, Боби Паоло

МПК / Мітки

МПК: B21B 1/46

Мітки: прокатних, спосіб, агрегат, виробів, плоских, виробництва

Код посилання

<a href="https://ua.patents.su/17-103143-sposib-ta-agregat-dlya-virobnictva-ploskikh-prokatnikh-virobiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб та агрегат для виробництва плоских прокатних виробів</a>

Попередній патент: Ручний аплікатор для встановлення на клапанному з’єднанні пляшки з адаптером пістолета-аплікатора

Наступний патент: Спосіб виготовлення прямошовних електрозварних профільних труб

Випадковий патент: Масажер