Спосіб ремонту двигунів транспортних засобів

Номер патенту: 23098

Опубліковано: 10.05.2007

Автори: Бойко Володимир Олександрович, Харченко Владислав Сергійович, Шоломицький Леонід Валентинович, Немчин Данило Олександрович, Горобець Олексій Дмитрович, Фотченков Олександр Дмитрович, Павленко Віктор Олексійович

Формула / Реферат

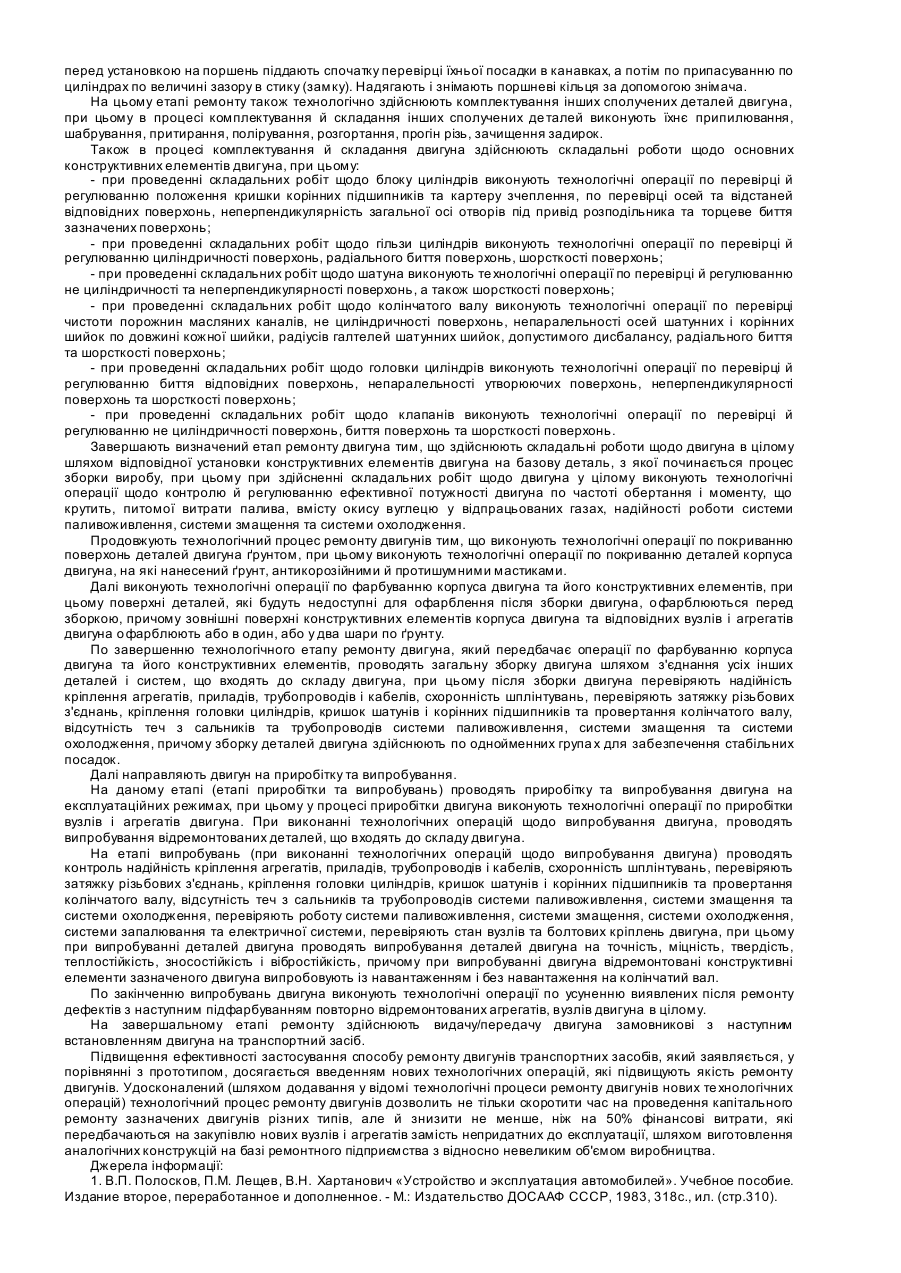

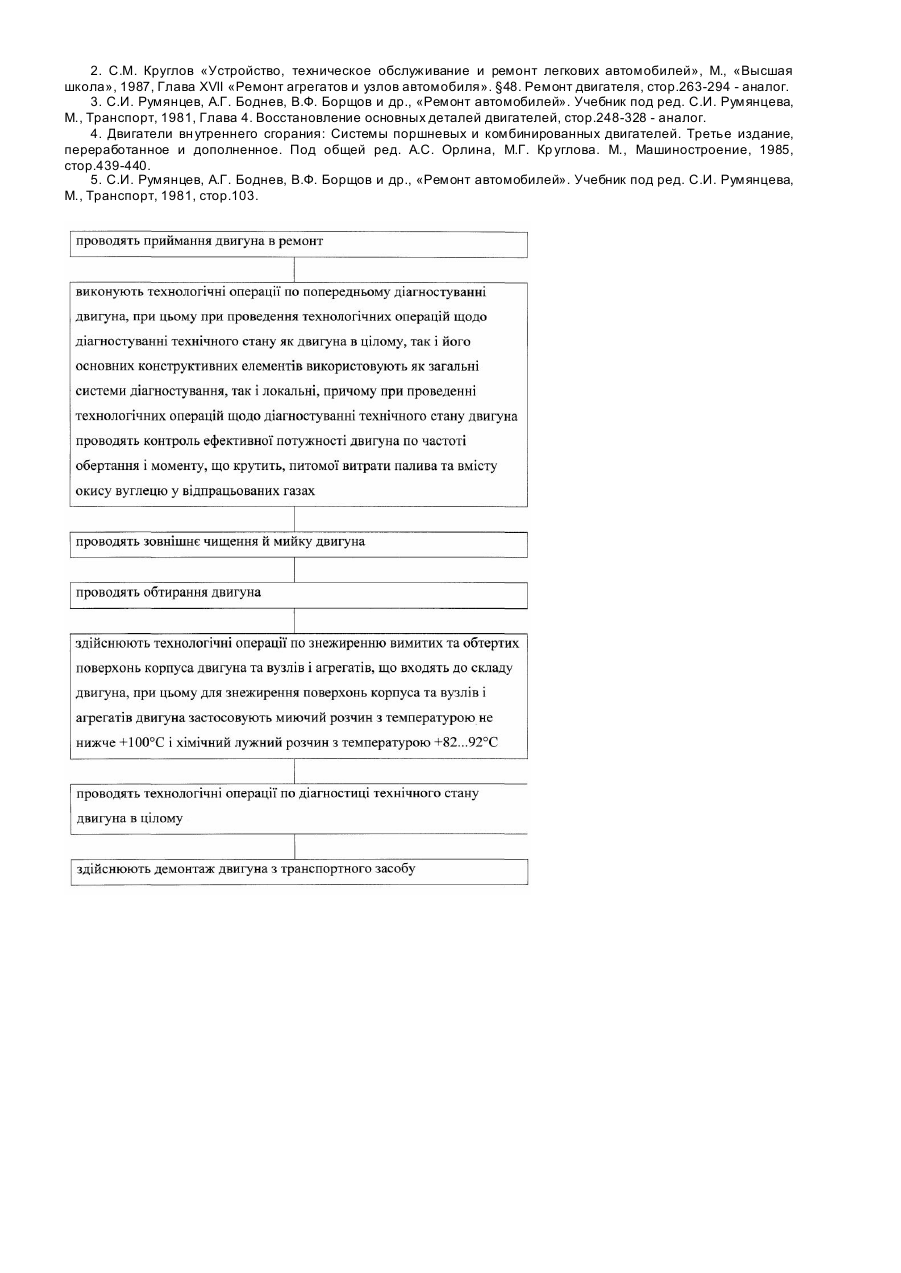

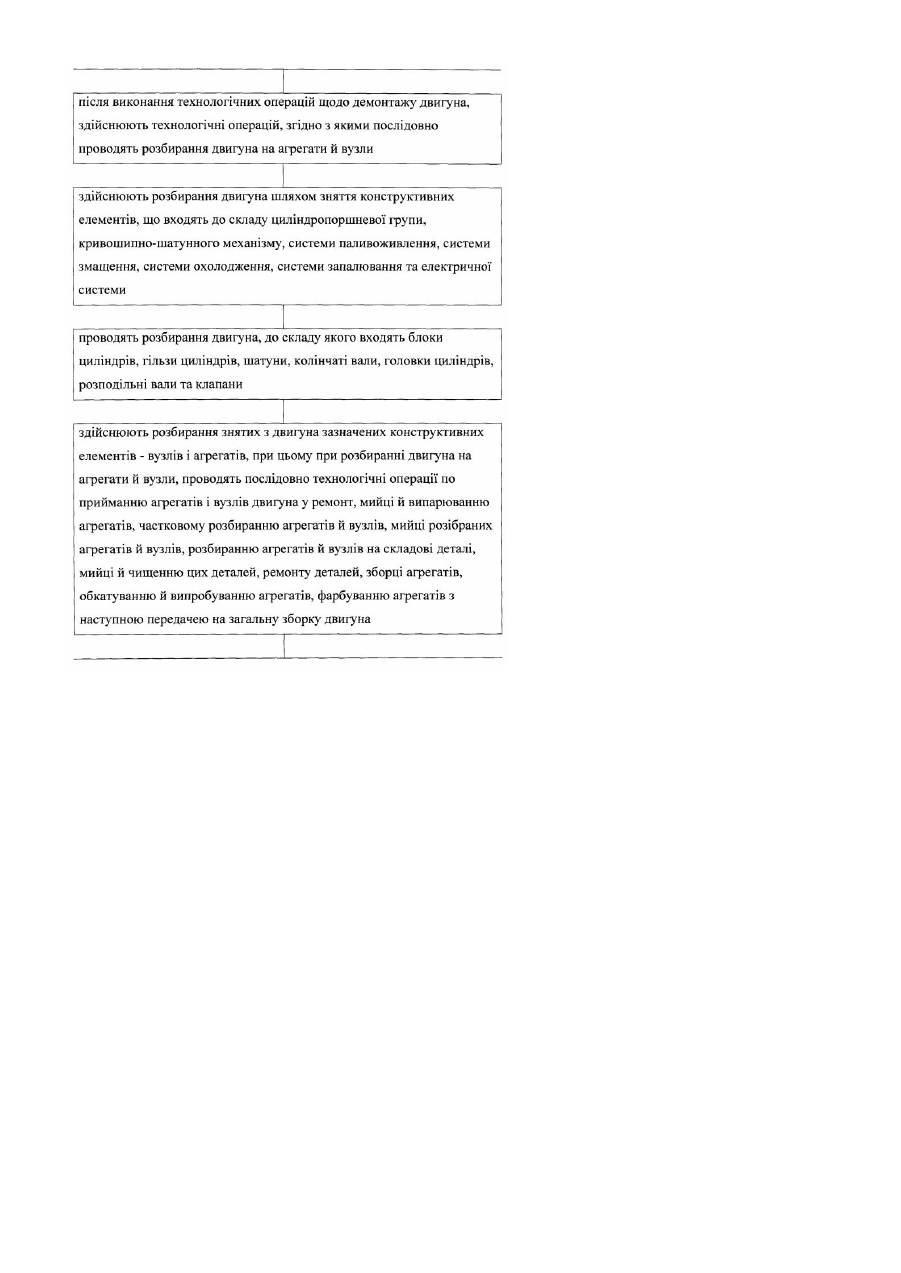

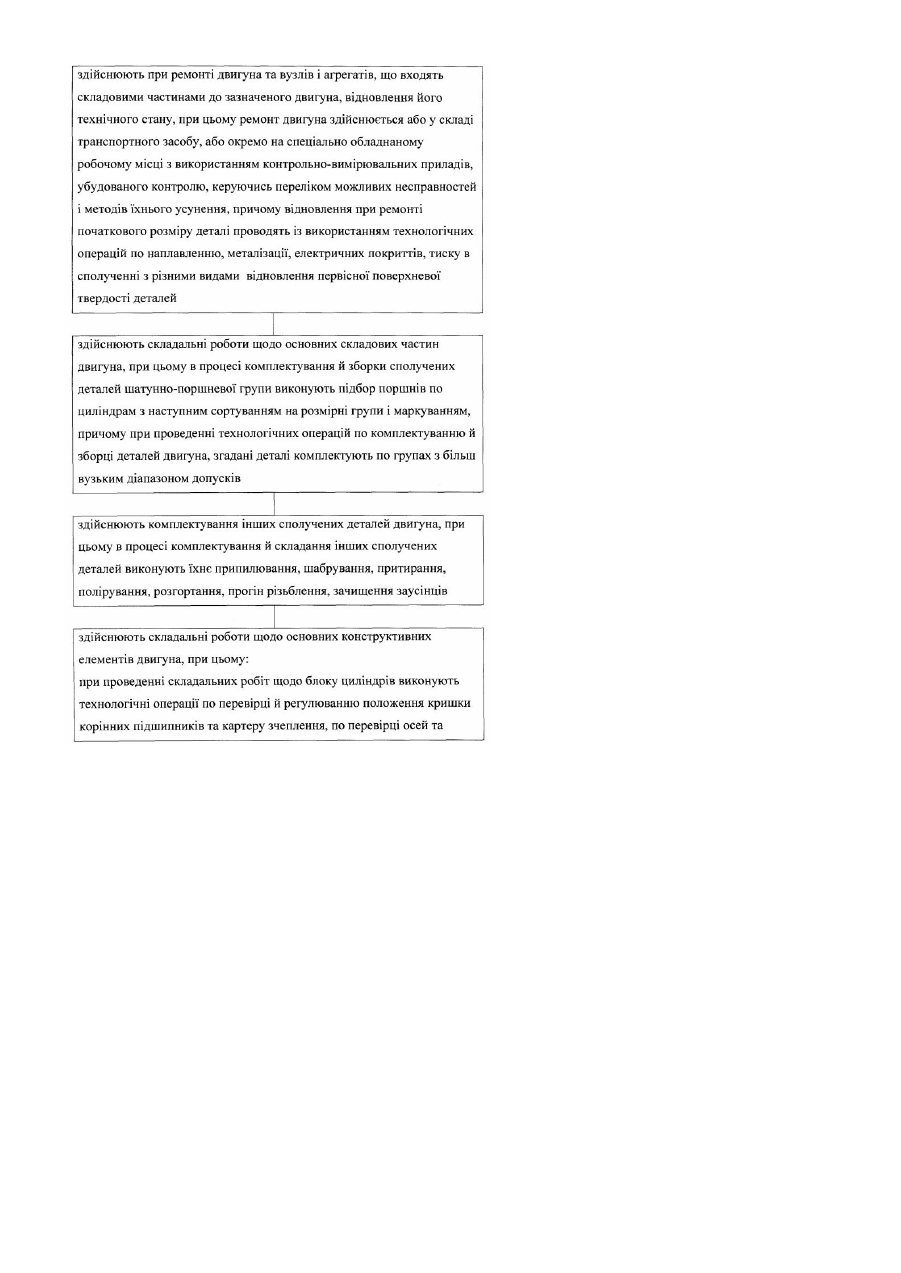

1. Спосіб ремонту двигунів транспортних засобів, при якому послідовно виконують технологічні операції, у відповідності до яких проводять приймання двигуна в ремонт, виконують технологічні операції з попереднього діагностування двигуна, проводять зовнішнє чищення й миття двигуна, проводять обтирання двигуна, здійснюють технологічні операції зі знежирення вимитих та обтертих поверхонь корпуса двигуна та вузлів і агрегатів, що входять до складу двигуна, здійснюють демонтаж двигуна з транспортного засобу, здійснюють розбирання двигуна шляхом зняття конструктивних елементів, що входять до складу циліндро-поршневої групи, кривошипно-шатунного механізму, системи паливоживлення, системи змащення, системи охолодження, системи запалювання та електричної системи, здійснюють розбирання знятих з двигуна зазначених конструктивних елементів - вузлів і агрегатів, виконують технологічні операції з миття й очищення вузлів і агрегатів, що входять до складу двигуна, з наступним їх сушінням, ремонтом і фарбуванням, виконують технологічні операції щодо ремонту корпуса двигуна, вузлів і агрегатів, що входять складовими частинами до зазначеного двигуна і його систем, здійснюють при ремонті двигуна та вузлів і агрегатів, що входять складовими частинами до зазначеного двигуна, відновлення його технічного стану, здійснюють складальні роботи щодо основних складових частин двигуна, здійснюють складальні роботи щодо двигуна в цілому шляхом відповідної установки конструктивних елементів двигуна на базову деталь, з якої починається процес збирання виробу, виконують технологічні операції з покриття поверхонь деталей двигуна ґрунтовкою, виконують технологічні операції з фарбування корпуса двигуна та його конструктивних елементів, проводять загальне збирання двигуна шляхом з'єднання усіх інших деталей і систем, що входять до складу двигуна, направляють двигун на припрацювання та випробування, проводять припрацювання та випробування двигуна на експлуатаційних режимах, здійснюють видачу/передачу двигуна замовникові з наступним встановленням двигуна на транспортний засіб, при цьому при проведенні технологічних операцій щодо діагностування технічного стану як двигуна в цілому, так і його основних конструктивних елементів, використовують як загальні системи діагностування, так і локальні, який відрізняється тим, що після здійснення технологічних операцій зі знежирення вимитих та обтертих поверхонь корпуса двигуна проводять технологічні операції з діагностики технічного стану двигуна в цілому, після виконання технологічних операцій щодо демонтажу двигуна здійснюють технологічні операції, згідно з якими послідовно проводять розбирання двигуна на агрегати й вузли, на етапі розбирання двигуна проводять розбирання двигуна, до складу якого входять блоки циліндрів, гільзи циліндрів, шатуни, колінчаті вали, головки циліндрів, розподільчі вали та клапани, після миття знятих вузлів і агрегатів, що входять до складу двигуна, проводять комплектування й складання з'єднаних деталей - блоків циліндрів, гільз циліндрів, шатунів, колінчатих валів, головок циліндрів, розподільчих валів та клапанів, при здійсненні складальних робіт здійснюють комплектування інших з'єднаних деталей двигуна та здійснюють складальні роботи щодо основних конструктивних елементів двигуна, при виконанні технологічних операцій щодо випробування двигуна, проводять випробування відремонтованих деталей, що входять до складу двигуна, при виконанні технологічних операцій щодо випробування двигуна проводять контроль надійності кріплення агрегатів, приладів, трубопроводів і кабелів, збережність шплінтувань, перевіряють затягування нарізних з'єднань, кріплення головки циліндрів, кришок шатунів і корінних підшипників та провертання колінчатого вала, відсутність теч з сальників та трубопроводів системи паливоживлення, системи змащення та системи охолодження, перевіряють роботу системи паливоживлення, системи змащення, системи охолодження, системи запалювання та електричної системи, перевіряють стан вузлів та болтових кріплень двигуна, по закінченні випробувань двигуна виконують технологічні операції з усунення виявлених після ремонту дефектів з наступним підфарбуванням повторно відремонтованих агрегатів, вузлів двигуна в цілому, і завершають технологічний процес ремонту двигунів транспортних засобів тим, що здійснюють видачу/передачу двигуна замовникові з наступним встановленням двигуна на транспортний засіб.

2. Спосіб за п. 1, який відрізняється тим, що при проведенні технологічних операцій щодо діагностування технічного стану двигуна проводять контроль ефективної потужності двигуна по частоті обертання і крутному моменту, питомій витраті палива та вмісту окису вуглецю у відпрацьованих газах.

3. Спосіб за п. 1, який відрізняється тим, що для знежирення поверхонь корпуса та вузлів і агрегатів двигуна застосовують мийний розчин з температурою не нижче +100 °С і хімічний лужний розчин з температурою +82...92 °С.

4. Спосіб за п. 1, який відрізняється тим, що при розбиранні двигуна на агрегати й вузли проводять послідовно технологічні операції з приймання агрегатів і вузлів двигуна у ремонт, миття й випарювання агрегатів, часткового розбирання агрегатів й вузлів, миття розібраних агрегатів й вузлів, розбирання агрегатів й вузлів на складові деталі, миття й чищення цих деталей, ремонту деталей, збирання агрегатів, обкатування й випробування агрегатів, фарбування агрегатів з наступною передачею на загальне збирання двигуна.

5. Спосіб за п. 1, який відрізняється тим, що на етапі миття й очищення вузлів і агрегатів конструктивні елементи двигуна ретельно продувають стиснутим повітрям, поверхні тертя ретельно протирають, промивають і змащують маслом.

6. Спосіб за п. 1, який відрізняється тим, що очищені й знежирені деталі двигуна - блоки циліндрів, гільзи циліндрів, шатуни, колінчаті вали, головки циліндрів, розподільчі вали та клапани піддають контролю й сортуванню на придатні без відновлення, на такі, що підлягають відновленню, і на непридатні.

7. Спосіб за п. 1, який відрізняється тим, що ремонт корпуса двигуна здійснюють проведенням циклу технологічних операцій, які передбачають надання шляхом механічної й електромеханічної обробки деталі в процесі ремонту ремонтного розміру й правильної геометричної форми.

8. Спосіб за п. 1, який відрізняється тим, що при проведенні ремонту вузлів і агрегатів двигуна здійснюють технологічні операції з дефектації елементів і заміни їх на справні, з модернізації вузлів і агрегатів з наступним встановленням в згадані вузли та агрегати елементів конструкції з поліпшеними технічними та фізико-механічними характеристиками.

9. Спосіб за п. 1, який відрізняється тим, що ремонт двигуна здійснюють або у складі транспортного засобу, або окремо на спеціально обладнаному робочому місці з використанням контрольно-вимірювальних приладів, вбудованого контролю, керуючись переліком можливих несправностей і методів їх усунення.

10. Спосіб за п. 1, який відрізняється тим, що відновлення при ремонті початкового розміру деталі проводять із використанням технологічних операцій з наплавлення, металізації, нанесення електричних покриттів, прикладання тиску в поєднанні з різними видами відновлення первісної поверхневої твердості деталей.

11. Спосіб за п. 1, який відрізняється тим, що в процесі комплектування й збирання з'єднаних деталей шатунно-поршневої групи виконують підбір поршнів за циліндрами з наступним сортуванням на розмірні групи і маркуванням.

12. Спосіб за п. 1, який відрізняється тим, що при проведенні технологічних операцій з комплектування й збирання деталей двигуна згадані деталі комплектують по групах з більш вузьким діапазоном допусків.

13. Спосіб за п. 1, який відрізняється тим, що в процесі комплектування й складання інших з'єднаних деталей виконують їхнє припилювання, шабрування, притирання, полірування, розгортання, прогін різі, зачищення задирок.

14. Спосіб за п. 1, який відрізняється тим, що при проведенні складальних робіт щодо блока циліндрів виконують технологічні операції з перевірки й регулювання положення кришки корінних підшипників та картеру зчеплення, з перевірки осей та відстаней відповідних поверхонь, неперпендикулярності загальної осі отворів під привід розподільника та торцевого биття зазначених поверхонь.

15. Спосіб за п. 1, який відрізняється тим, що при проведенні складальних робіт щодо гільзи циліндрів виконують технологічні операції з перевірки й регулювання циліндричності поверхонь, радіального биття поверхонь, шорсткості поверхонь.

16. Спосіб за п. 1, який відрізняється тим, що при проведенні складальних робіт щодо шатуна виконують технологічні операції з перевірки й регулювання нециліндричності та неперпендикулярності поверхонь, а також шорсткості поверхонь.

17. Спосіб за п. 1, який відрізняється тим, що при проведенні складальних робіт щодо колінчатого вала виконують технологічні операції з перевірки чистоти порожнин масляних каналів, нециліндричності поверхонь, непаралельності осей шатунних і корінних шийок по довжині кожної шийки, радіусів галтелів шатунних шийок, допустимого дисбалансу, радіального биття та шорсткості поверхонь.

18. Спосіб за п. 1, який відрізняється тим, що при здійсненні складальних робіт щодо двигуна у цілому виконують технологічні операції щодо контролю й регулювання ефективної потужності двигуна по частоті обертання і крутному моменту, питомій витраті палива, вмісту окису вуглецю у відпрацьованих газах, надійності роботи системи паливоживлення, системи змащення та системи охолодження.

19. Спосіб за п. 1, який відрізняється тим, що при проведенні складальних робіт щодо клапанів виконують технологічні операції з перевірки й регулювання нециліндричності поверхонь, биття поверхонь та шорсткості поверхонь.

20. Спосіб за п. 1, який відрізняється тим, що при здійсненні складальних робіт щодо двигуна у цілому виконують технологічні операції щодо контролю й регулювання ефективної потужності двигуна по частоті обертання і крутному моменту, питомій витраті палива, вмісту окису вуглецю у відпрацьованих газах, надійності роботи системи паливоживлення, системи змащення та системи охолодження.

21. Спосіб за п. 1, який відрізняється тим, що виконують технологічні операції з покриття деталей корпуса двигуна, на які нанесена ґрунтовка, антикорозійними й протишумними мастиками.

22. Спосіб за п. 1, який відрізняється тим, що поверхні деталей, які будуть недоступні для фарбування після збірки двигуна, фарбують перед збіркою, причому зовнішні поверхні конструктивних елементів корпуса двигуна та відповідних вузлів і агрегатів двигуна фарбують або в один, або у два шари по ґрунтовці.

23. Спосіб за п. 1, який відрізняється тим, що після збірки двигуна перевіряють надійність кріплення агрегатів, приладів, трубопроводів і кабелів, збережність шплінтувань, перевіряють затяжку нарізних з'єднань, кріплення головок циліндрів, кришок шатунів і корінних підшипників та провертання колінчатого вала, відсутність теч з сальників та трубопроводів системи паливоживлення, системи змащення та системи охолодження.

24. Спосіб за п. 1, який відрізняється тим, що збирання деталей двигуна здійснюють по однойменних групах для забезпечення стабільних посадок.

25. Спосіб за п. 1, який відрізняється тим, що у процесі припрацювання двигуна виконують технологічні операції з припрацювання вузлів і агрегатів двигуна.

26. Спосіб за п. 1, який відрізняється тим, що при випробуванні деталей двигуна проводять випробування деталей двигуна на точність, міцність, твердість, теплостійкість, зносостійкість і вібростійкість.

27. Спосіб за п. 1, який відрізняється тим, що при випробуванні двигуна відремонтовані конструктивні елементи зазначеного двигуна випробовують із навантаженням і без навантаження на колінчатий вал.

Текст

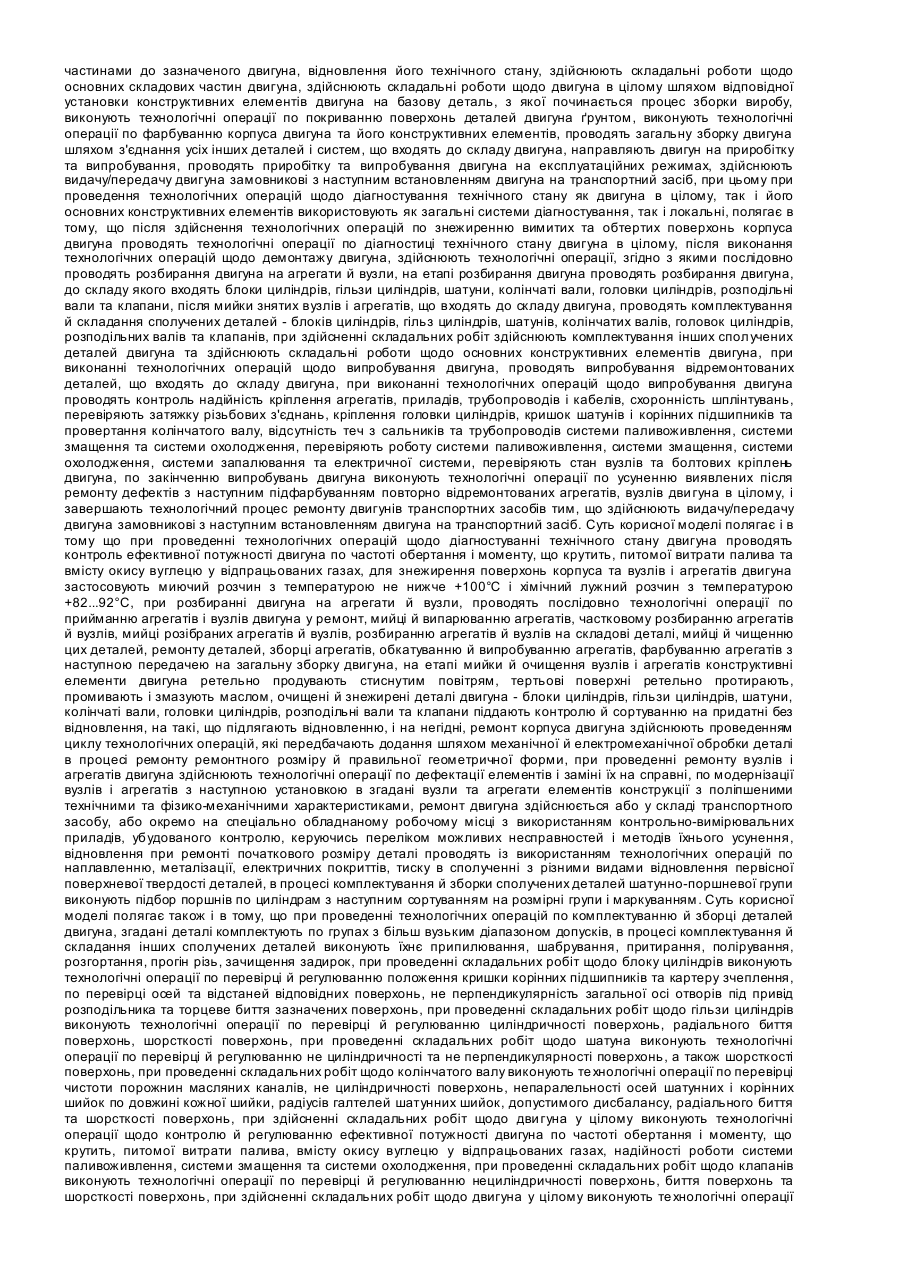

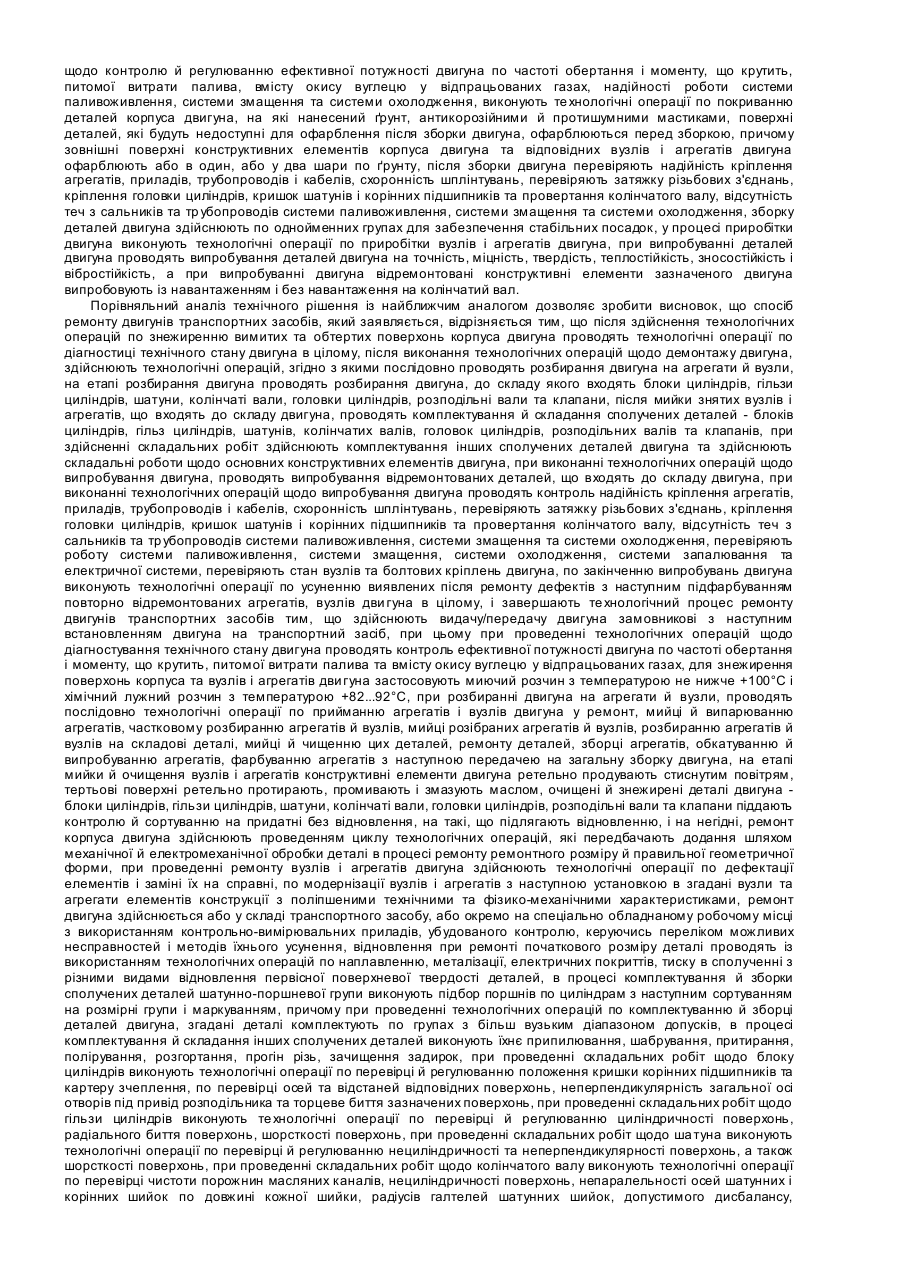

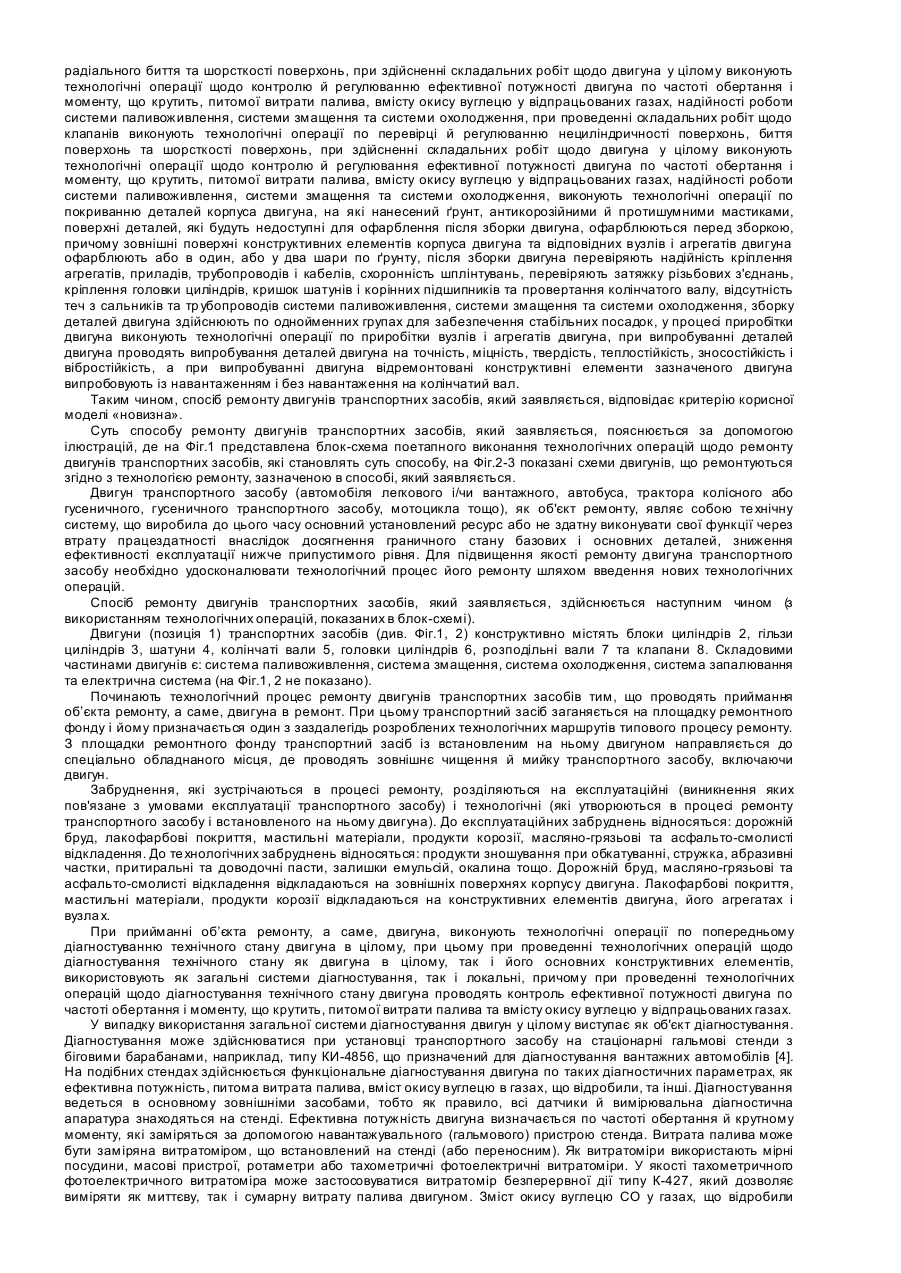

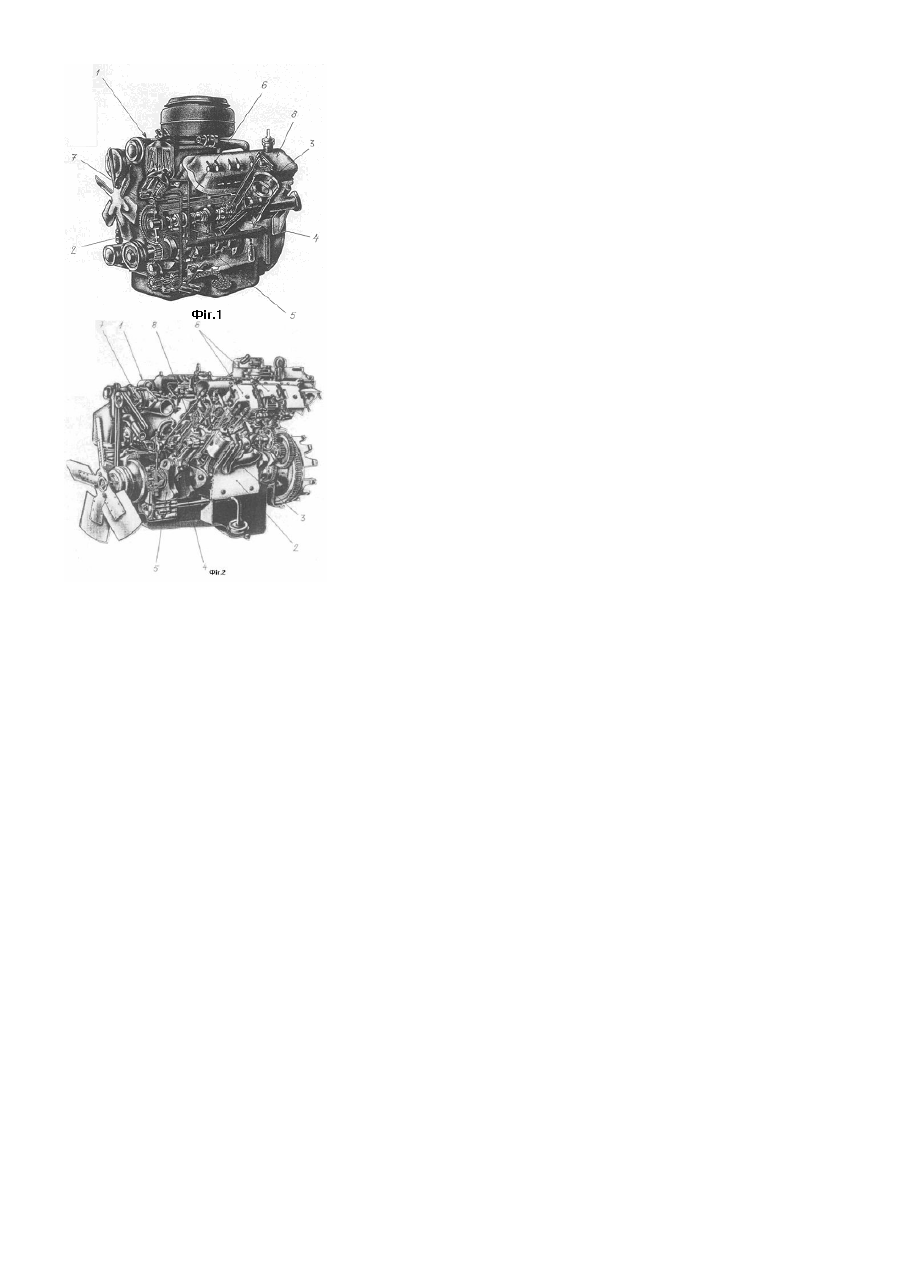

Корисна модель відноситься до галузі транспорту, зокрема, до способів ремонту агрегатів та вузлів транспортних засобів, а саме, до способів ремонту двигунів транспортних засобів. Ремонт транспортних засобів різних типів - об'єктивна необхідність, що диктується технічною й економічною причинами. Основне призначення ремонту транспортних засобів - відновлення працездатності транспортного засобу. При відновленні працездатності транспортного засобу застосовуються наступні види ремонту: поточний ремонт, середній ремонт та капітальний ремонт. Поточний ремонт транспортних засобів виконується для забезпечення або відновлення їх працездатності і складається в заміні й (або) відновленні окремих деталей. Характерними роботами при виконанні поточного ремонту є розбірна, складальна, слюсарна та зварювальна роботи, фарбувальні роботи, заміна деталей і агрегатів. При поточному ремонті допускається заміна деталей, які досягли граничного стану, крім базових. В транспортному засобі при виконанні поточного ремонту можуть замінятися окремі вузли й агрегати, які вимагають капітального ремонту. Роботи, які виконуються при проведенні поточного ремонту, підрозділяються на два види: - роботи зі знімання й установки агрегатів і вузлів, - роботи з розбирання, усунення несправностей і зборці знятих агрегатів і вузлів. Середній ремонт передбачає заміну чи капітальний ремонт не менше двох, але не більше половини основних агрегатів, а також усунення окремих несправностей проведенням кріпильних, регулювальних та інших робіт по інших агрегатах і об’єкта техніки в цілому. Капітальний ремонт виконується для відновлення справності або близького до повного відновлення ресурсу із заміною або відновленням будь-яких його агрегатів і вузлів, включаючи базові. При проведенні капітального ремонту здійснюється повне розбирання, дефектація транспортних засобів, відновлення або заміна деталей (крім базових), а також їхня зборка, регулювання й випробування (включаючи двигун). Виріб або агрегат направляється до капітального ремонту у випадку, якщо базова й/або основні деталі вимагають повного розбирання агрегату, або якщо погіршився технічний стан агрегату через значний знос більшості його деталей у такому ступені, що відновлення його працездатності шляхом проведення поточного ремонту економічно недоцільно. Направлення транспортного засобу або агрегату, наприклад, двигуна, на капітальний ремонт здійснюється на підставі результатів аналізу їхнього технічного стану із застосуванням засобів контролю та діагностики, а також витрат на технічне обслуговування і ремонт [1]. Відомий спосіб ремонту двигунів транспортних засобів, при якому виконують роботи з діагностування двигуна в цілому, виконують повне розбирання двигуна, виконують роботи з діагностування деталей, вузлів і агрегатів, виконують роботи з відновлення або заміни деталей двигуна новими або відремонтованими, виконують технологічні операції по зборці й регулюванню двигуна, а на завершальній стадії ремонту двигуна проводять випробування двигуна в цілому, при цьому перед проведенням технологічних операцій по розбиранню проводять послідовно мийно-збиральні роботи та мастильно-очисні роботи [2]. До недоліків відомого способу ремонту двигунів транспортних засобів відноситься те, що не забезпечується висока якість їх ремонту. Найбільш близьким технічним рішенням як по суті, так і по задачах, які вирішуються, яке обрано за прототип, є спосіб ремонту двигунів транспортних засобів, при якому послідовно виконують технологічні операції, у відповідності до яких проводять приймання двигуна в ремонт, виконують технологічні операції по попередньому діагностуванні двигуна, проводять зовнішнє чищення й мийку двигуна, проводять обтирання двигуна, здійснюють технологічні операції по знежиренню вимитих та обтертих поверхонь корпуса двигуна та вузлів і агрегатів, що входять до складу двигуна, здійснюють демонтаж двигуна з транспортного засобу, здійснюють розбирання двигуна шляхом зняття конструктивних елементів, що входять до складу циліндропоршневої групи, кривошипношатунного механізму, системи паливоживлення, системи змащення, системи охолодження, системи запалювання та електричної системи, здійснюють розбирання знятих з двигуна зазначених конструктивних елементів - вузлів і агрегатів, виконують технологічні операції по мийці й очищенню вузлів і агрегатів, що входять до складу двигуна, з наступним їх сушінням, ремонтом і фарбуванням, виконують технологічні операції щодо ремонту корпуса двигуна, та вузлів і агрегатів, що входять складовими частинами до зазначеного двигуна і його систем, здійснюють при ремонті двигуна та вузлів і агрегатів, що входять складовими частинами до зазначеного двигуна, відновлення його технічного стану, здійснюють складальні роботи щодо основних складових частин двигуна, здійснюють складальні роботи щодо двигуна в цілому шляхом відповідної установки конструктивних елементів двигуна на базову деталь, з якої починається процес зборки виробу, виконують технологічні операції по покриванню поверхонь деталей двигуна ґрунтом, виконують технологічні операції по фарбуванню корпуса двигуна та його конструктивних елементів, проводять загальну зборку двигуна шляхом з'єднання усіх інших деталей і систем, що входять до складу двигуна, направляють двигун на приробітку та випробування, проводять приробітку та випробування двигуна на експлуатаційних режимах, здійснюють видачу/передачу двигуна замовникові з наступним встановленням двигуна на транспортний засіб, при цьому при проведення технологічних операцій щодо діагностуванні технічного стану як двигуна в цілому, так і його основних конструктивних елементів використовують як загальні системи діагностування, так і локальні [3]. До недоліків відомого способу ремонту двигунів транспортних засобів, який обраний за прототип, відноситься те, що не забезпечується висока якість ремонту дви гуна. В основу способу покладена задача шляхом введення у виробничий процес додаткових технологічних операцій забезпечити підвищення якості ремонту двигунів, що встановлюються на транспортних засобах, при проведенні капітального ремонту двигуна. Суть корисної моделі в способі ремонту двигунів транспортних засобів, при якому послідовно виконують технологічні операції, у відповідності до яких проводять приймання двигуна в ремонт, виконують технологічні операції по попередньому діагностуванню двигуна, проводять зовнішнє чищення й мийку двигуна, проводять обтирання двигуна, здійснюють технологічні операції по знежиренню вимитих та обтертих поверхонь корпуса двигуна та вузлів і агрегатів, що входять до складу двигуна, здійснюють демонтаж двигуна з транспортного засобу, здійснюють розбирання двигуна шляхом зняття конструктивних елементів, що входять до складу циліндропоршневої групи, кривошипно-шатунного механізму, системи паливоживлення, системи змащення, системи охолодження, системи запалювання та електричної системи, здійснюють розбирання знятих з двигуна зазначених конструктивних елементів - вузлів і агрегатів, виконують технологічні операції по мийці й очищенню вузлів і агрегатів, що входять до складу двигуна, з наступним їх сушінням, ремонтом і фарбуванням, виконують технологічні операції щодо ремонту корпуса двигуна, та вузлів і агрегатів, що входять складовими частинами до зазначеного двигуна і його систем, здійснюють при ремонті двигуна та вузлів і агрегатів, що входять складовими частинами до зазначеного двигуна, відновлення його технічного стану, здійснюють складальні роботи щодо основних складових частин двигуна, здійснюють складальні роботи щодо двигуна в цілому шляхом відповідної установки конструктивних елементів двигуна на базову деталь, з якої починається процес зборки виробу, виконують технологічні операції по покриванню поверхонь деталей двигуна ґрунтом, виконують технологічні операції по фарбуванню корпуса двигуна та його конструктивних елементів, проводять загальну зборку двигуна шляхом з'єднання усіх інших деталей і систем, що входять до складу двигуна, направляють двигун на приробітку та випробування, проводять приробітку та випробування двигуна на експлуатаційних режимах, здійснюють видачу/передачу двигуна замовникові з наступним встановленням двигуна на транспортний засіб, при цьому при проведення технологічних операцій щодо діагностування технічного стану як двигуна в цілому, так і його основних конструктивних елементів використовують як загальні системи діагностування, так і локальні, полягає в тому, що після здійснення технологічних операцій по знежиренню вимитих та обтертих поверхонь корпуса двигуна проводять технологічні операції по діагностиці технічного стану двигуна в цілому, після виконання технологічних операцій щодо демонтажу двигуна, здійснюють технологічні операції, згідно з якими послідовно проводять розбирання двигуна на агрегати й вузли, на етапі розбирання двигуна проводять розбирання двигуна, до складу якого входять блоки циліндрів, гільзи циліндрів, шатуни, колінчаті вали, головки циліндрів, розподільні вали та клапани, після мийки знятих вузлів і агрегатів, що входять до складу двигуна, проводять комплектування й складання сполучених деталей - блоків циліндрів, гільз циліндрів, шатунів, колінчатих валів, головок циліндрів, розподільних валів та клапанів, при здійсненні складальних робіт здійснюють комплектування інших сполучених деталей двигуна та здійснюють складальні роботи щодо основних конструктивних елементів двигуна, при виконанні технологічних операцій щодо випробування двигуна, проводять випробування відремонтованих деталей, що входять до складу двигуна, при виконанні технологічних операцій щодо випробування двигуна проводять контроль надійність кріплення агрегатів, приладів, трубопроводів і кабелів, схоронність шплінтувань, перевіряють затяжку різьбових з'єднань, кріплення головки циліндрів, кришок шатунів і корінних підшипників та провертання колінчатого валу, відсутність теч з сальників та трубопроводів системи паливоживлення, системи змащення та системи охолодження, перевіряють роботу системи паливоживлення, системи змащення, системи охолодження, системи запалювання та електричної системи, перевіряють стан вузлів та болтових кріплень двигуна, по закінченню випробувань двигуна виконують технологічні операції по усуненню виявлених після ремонту дефектів з наступним підфарбуванням повторно відремонтованих агрегатів, вузлів дви гуна в цілому, і завершають технологічний процес ремонту двигунів транспортних засобів тим, що здійснюють видачу/передачу двигуна замовникові з наступним встановленням двигуна на транспортний засіб. Суть корисної моделі полягає і в тому що при проведенні технологічних операцій щодо діагностуванні технічного стану двигуна проводять контроль ефективної потужності двигуна по частоті обертання і моменту, що крутить, питомої витрати палива та вмісту окису вуглецю у відпрацьованих газах, для знежирення поверхонь корпуса та вузлів і агрегатів двигуна застосовують миючий розчин з температурою не нижче +100°С і хімічний лужний розчин з температурою +82...92°С, при розбиранні двигуна на агрегати й вузли, проводять послідовно технологічні операції по прийманню агрегатів і вузлів двигуна у ремонт, мийці й випарюванню агрегатів, частковому розбиранню агрегатів й вузлів, мийці розібраних агрегатів й вузлів, розбиранню агрегатів й вузлів на складові деталі, мийці й чищенню цих деталей, ремонту деталей, зборці агрегатів, обкатуванню й випробуванню агрегатів, фарбуванню агрегатів з наступною передачею на загальну зборку двигуна, на етапі мийки й очищення вузлів і агрегатів конструктивні елементи двигуна ретельно продувають стиснутим повітрям, тертьові поверхні ретельно протирають, промивають і змазують маслом, очищені й знежирені деталі двигуна - блоки циліндрів, гільзи циліндрів, шатуни, колінчаті вали, головки циліндрів, розподільні вали та клапани піддають контролю й сортуванню на придатні без відновлення, на такі, що підлягають відновленню, і на негідні, ремонт корпуса двигуна здійснюють проведенням циклу технологічних операцій, які передбачають додання шляхом механічної й електромеханічної обробки деталі в процесі ремонту ремонтного розміру й правильної геометричної форми, при проведенні ремонту вузлів і агрегатів двигуна здійснюють технологічні операції по дефектації елементів і заміні їх на справні, по модернізації вузлів і агрегатів з наступною установкою в згадані вузли та агрегати елементів конструкції з поліпшеними технічними та фізико-механічними характеристиками, ремонт двигуна здійснюється або у складі транспортного засобу, або окремо на спеціально обладнаному робочому місці з використанням контрольно-вимірювальних приладів, убудованого контролю, керуючись переліком можливих несправностей і методів їхнього усунення, відновлення при ремонті початкового розміру деталі проводять із використанням технологічних операцій по наплавленню, металізації, електричних покриттів, тиску в сполученні з різними видами відновлення первісної поверхневої твердості деталей, в процесі комплектування й зборки сполучених деталей шатунно-поршневої групи виконують підбор поршнів по циліндрам з наступним сортуванням на розмірні групи і маркуванням. Суть корисної моделі полягає також і в тому, що при проведенні технологічних операцій по комплектуванню й зборці деталей двигуна, згадані деталі комплектують по групах з більш вузьким діапазоном допусків, в процесі комплектування й складання інших сполучених деталей виконують їхнє припилювання, шабрування, притирання, полірування, розгортання, прогін різь, зачищення задирок, при проведенні складальних робіт щодо блоку циліндрів виконують технологічні операції по перевірці й регулюванню положення кришки корінних підшипників та картеру зчеплення, по перевірці осей та відстаней відповідних поверхонь, не перпендикулярність загальної осі отворів під привід розподільника та торцеве биття зазначених поверхонь, при проведенні складальних робіт щодо гільзи циліндрів виконують технологічні операції по перевірці й регулюванню циліндричності поверхонь, радіального биття поверхонь, шорсткості поверхонь, при проведенні складальних робіт щодо шатуна виконують технологічні операції по перевірці й регулюванню не циліндричності та не перпендикулярності поверхонь, а також шорсткості поверхонь, при проведенні складальних робіт щодо колінчатого валу виконують те хнологічні операції по перевірці чистоти порожнин масляних каналів, не циліндричності поверхонь, непаралельності осей шатунних і корінних шийок по довжині кожної шийки, радіусів галтелей шатунних шийок, допустимого дисбалансу, радіального биття та шорсткості поверхонь, при здійсненні складальних робіт щодо дви гуна у цілому виконують технологічні операції щодо контролю й регулюванню ефективної потужності двигуна по частоті обертання і моменту, що крутить, питомої витрати палива, вмісту окису вуглецю у відпрацьованих газах, надійності роботи системи паливоживлення, системи змащення та системи охолодження, при проведенні складальних робіт щодо клапанів виконують технологічні операції по перевірці й регулюванню нециліндричності поверхонь, биття поверхонь та шорсткості поверхонь, при здійсненні складальних робіт щодо двигуна у цілому виконують те хнологічні операції щодо контролю й регулюванню ефективної потужності двигуна по частоті обертання і моменту, що крутить, питомої витрати палива, вмісту окису вуглецю у відпрацьованих газах, надійності роботи системи паливоживлення, системи змащення та системи охолодження, виконують те хнологічні операції по покриванню деталей корпуса двигуна, на які нанесений ґрунт, антикорозійними й протишумними мастиками, поверхні деталей, які будуть недоступні для офарблення після зборки двигуна, офарблюються перед зборкою, причому зовнішні поверхні конструктивних елементів корпуса двигуна та відповідних вузлів і агрегатів двигуна офарблюють або в один, або у два шари по ґрунту, після зборки двигуна перевіряють надійність кріплення агрегатів, приладів, трубопроводів і кабелів, схоронність шплінтувань, перевіряють затяжку різьбових з'єднань, кріплення головки циліндрів, кришок шатунів і корінних підшипників та провертання колінчатого валу, відсутність теч з сальників та тр убопроводів системи паливоживлення, системи змащення та системи охолодження, зборку деталей двигуна здійснюють по однойменних групах для забезпечення стабільних посадок, у процесі приробітки двигуна виконують технологічні операції по приробітки вузлів і агрегатів двигуна, при випробуванні деталей двигуна проводять випробування деталей двигуна на точність, міцність, твердість, теплостійкість, зносостійкість і вібростійкість, а при випробуванні двигуна відремонтовані конструктивні елементи зазначеного двигуна випробовують із навантаженням і без навантаження на колінчатий вал. Порівняльний аналіз технічного рішення із найближчим аналогом дозволяє зробити висновок, що спосіб ремонту двигунів транспортних засобів, який заявляється, відрізняється тим, що після здійснення технологічних операцій по знежиренню вимитих та обтертих поверхонь корпуса двигуна проводять технологічні операції по діагностиці технічного стану двигуна в цілому, після виконання технологічних операцій щодо демонтажу двигуна, здійснюють технологічні операцій, згідно з якими послідовно проводять розбирання двигуна на агрегати й вузли, на етапі розбирання двигуна проводять розбирання двигуна, до складу якого входять блоки циліндрів, гільзи циліндрів, шатуни, колінчаті вали, головки циліндрів, розподільні вали та клапани, після мийки знятих вузлів і агрегатів, що входять до складу двигуна, проводять комплектування й складання сполучених деталей - блоків циліндрів, гільз циліндрів, шатунів, колінчатих валів, головок циліндрів, розподільних валів та клапанів, при здійсненні складальних робіт здійснюють комплектування інших сполучених деталей двигуна та здійснюють складальні роботи щодо основних конструктивних елементів двигуна, при виконанні технологічних операцій щодо випробування двигуна, проводять випробування відремонтованих деталей, що входять до складу двигуна, при виконанні технологічних операцій щодо випробування двигуна проводять контроль надійність кріплення агрегатів, приладів, трубопроводів і кабелів, схоронність шплінтувань, перевіряють затяжку різьбових з'єднань, кріплення головки циліндрів, кришок шатунів і корінних підшипників та провертання колінчатого валу, відсутність теч з сальників та тр убопроводів системи паливоживлення, системи змащення та системи охолодження, перевіряють роботу системи паливоживлення, системи змащення, системи охолодження, системи запалювання та електричної системи, перевіряють стан вузлів та болтових кріплень двигуна, по закінченню випробувань двигуна виконують технологічні операції по усуненню виявлених після ремонту дефектів з наступним підфарбуванням повторно відремонтованих агрегатів, вузлів дви гуна в цілому, і завершають те хнологічний процес ремонту двигунів транспортних засобів тим, що здійснюють видачу/передачу двигуна замовникові з наступним встановленням двигуна на транспортний засіб, при цьому при проведенні технологічних операцій щодо діагностування технічного стану двигуна проводять контроль ефективної потужності двигуна по частоті обертання і моменту, що крутить, питомої витрати палива та вмісту окису вуглецю у відпрацьованих газах, для знежирення поверхонь корпуса та вузлів і агрегатів дви гуна застосовують миючий розчин з температурою не нижче +100°С і хімічний лужний розчин з температурою +82...92°С, при розбиранні двигуна на агрегати й вузли, проводять послідовно технологічні операції по прийманню агрегатів і вузлів двигуна у ремонт, мийці й випарюванню агрегатів, частковому розбиранню агрегатів й вузлів, мийці розібраних агрегатів й вузлів, розбиранню агрегатів й вузлів на складові деталі, мийці й чищенню цих деталей, ремонту деталей, зборці агрегатів, обкатуванню й випробуванню агрегатів, фарбуванню агрегатів з наступною передачею на загальну зборку двигуна, на етапі мийки й очищення вузлів і агрегатів конструктивні елементи двигуна ретельно продувають стиснутим повітрям, тертьові поверхні ретельно протирають, промивають і змазують маслом, очищені й знежирені деталі двигуна блоки циліндрів, гільзи циліндрів, шатуни, колінчаті вали, головки циліндрів, розподільні вали та клапани піддають контролю й сортуванню на придатні без відновлення, на такі, що підлягають відновленню, і на негідні, ремонт корпуса двигуна здійснюють проведенням циклу технологічних операцій, які передбачають додання шляхом механічної й електромеханічної обробки деталі в процесі ремонту ремонтного розміру й правильної геометричної форми, при проведенні ремонту вузлів і агрегатів двигуна здійснюють технологічні операції по дефектації елементів і заміні їх на справні, по модернізації вузлів і агрегатів з наступною установкою в згадані вузли та агрегати елементів конструкції з поліпшеними технічними та фізико-механічними характеристиками, ремонт двигуна здійснюється або у складі транспортного засобу, або окремо на спеціально обладнаному робочому місці з використанням контрольно-вимірювальних приладів, убудованого контролю, керуючись переліком можливих несправностей і методів їхнього усунення, відновлення при ремонті початкового розміру деталі проводять із використанням технологічних операцій по наплавленню, металізації, електричних покриттів, тиску в сполученні з різними видами відновлення первісної поверхневої твердості деталей, в процесі комплектування й зборки сполучених деталей шатунно-поршневої групи виконують підбор поршнів по циліндрам з наступним сортуванням на розмірні групи і маркуванням, причому при проведенні технологічних операцій по комплектуванню й зборці деталей двигуна, згадані деталі комплектують по групах з більш вузьким діапазоном допусків, в процесі комплектування й складання інших сполучених деталей виконують їхнє припилювання, шабрування, притирання, полірування, розгортання, прогін різь, зачищення задирок, при проведенні складальних робіт щодо блоку циліндрів виконують технологічні операції по перевірці й регулюванню положення кришки корінних підшипників та картеру зчеплення, по перевірці осей та відстаней відповідних поверхонь, неперпендикулярність загальної осі отворів під привід розподільника та торцеве биття зазначених поверхонь, при проведенні складальних робіт щодо гільзи циліндрів виконують те хнологічні операції по перевірці й регулюванню циліндричності поверхонь, радіального биття поверхонь, шорсткості поверхонь, при проведенні складальних робіт щодо ша туна виконують технологічні операції по перевірці й регулюванню нециліндричності та неперпендикулярності поверхонь, а також шорсткості поверхонь, при проведенні складальних робіт щодо колінчатого валу виконують технологічні операції по перевірці чистоти порожнин масляних каналів, нециліндричності поверхонь, непаралельності осей шатунних і корінних шийок по довжині кожної шийки, радіусів галтелей шатунних шийок, допустимого дисбалансу, радіального биття та шорсткості поверхонь, при здійсненні складальних робіт щодо двигуна у цілому виконують технологічні операції щодо контролю й регулюванню ефективної потужності двигуна по частоті обертання і моменту, що крутить, питомої витрати палива, вмісту окису вуглецю у відпрацьованих газах, надійності роботи системи паливоживлення, системи змащення та системи охолодження, при проведенні складальних робіт щодо клапанів виконують технологічні операції по перевірці й регулюванню нециліндричності поверхонь, биття поверхонь та шорсткості поверхонь, при здійсненні складальних робіт щодо двигуна у цілому виконують технологічні операції щодо контролю й регулювання ефективної потужності двигуна по частоті обертання і моменту, що крутить, питомої витрати палива, вмісту окису вуглецю у відпрацьованих газах, надійності роботи системи паливоживлення, системи змащення та системи охолодження, виконують технологічні операції по покриванню деталей корпуса двигуна, на які нанесений ґрунт, антикорозійними й протишумними мастиками, поверхні деталей, які будуть недоступні для офарблення після зборки двигуна, офарблюються перед зборкою, причому зовнішні поверхні конструктивних елементів корпуса двигуна та відповідних вузлів і агрегатів двигуна офарблюють або в один, або у два шари по ґрунту, після зборки двигуна перевіряють надійність кріплення агрегатів, приладів, трубопроводів і кабелів, схоронність шплінтувань, перевіряють затяжку різьбових з'єднань, кріплення головки циліндрів, кришок шатунів і корінних підшипників та провертання колінчатого валу, відсутність теч з сальників та тр убопроводів системи паливоживлення, системи змащення та системи охолодження, зборку деталей двигуна здійснюють по однойменних групах для забезпечення стабільних посадок, у процесі приробітки двигуна виконують технологічні операції по приробітки вузлів і агрегатів двигуна, при випробуванні деталей двигуна проводять випробування деталей двигуна на точність, міцність, твердість, теплостійкість, зносостійкість і вібростійкість, а при випробуванні двигуна відремонтовані конструктивні елементи зазначеного двигуна випробовують із навантаженням і без навантаження на колінчатий вал. Таким чином, спосіб ремонту двигунів транспортних засобів, який заявляється, відповідає критерію корисної моделі «новизна». Суть способу ремонту двигунів транспортних засобів, який заявляється, пояснюється за допомогою ілюстрацій, де на Фіг.1 представлена блок-схема поетапного виконання технологічних операцій щодо ремонту двигунів транспортних засобів, які становлять суть способу, на Фіг.2-3 показані схеми двигунів, що ремонтуються згідно з технологією ремонту, зазначеною в способі, який заявляється. Двигун транспортного засобу (автомобіля легкового і/чи вантажного, автобуса, трактора колісного або гусеничного, гусеничного транспортного засобу, мотоцикла тощо), як об'єкт ремонту, являє собою те хнічну систему, що виробила до цього часу основний установлений ресурс або не здатну виконувати свої функції через втрату працездатності внаслідок досягнення граничного стану базових і основних деталей, зниження ефективності експлуатації нижче припустимого рівня. Для підвищення якості ремонту двигуна транспортного засобу необхідно удосконалювати технологічний процес його ремонту шляхом введення нових технологічних операцій. Спосіб ремонту двигунів транспортних засобів, який заявляється, здійснюється наступним чином (з використанням технологічних операцій, показаних в блок-схемі). Двигуни (позиція 1) транспортних засобів (див. Фіг.1, 2) конструктивно містять блоки циліндрів 2, гільзи циліндрів 3, шатуни 4, колінчаті вали 5, головки циліндрів 6, розподільні вали 7 та клапани 8. Складовими частинами двигунів є: система паливоживлення, система змащення, система охолодження, система запалювання та електрична система (на Фіг.1, 2 не показано). Починають технологічний процес ремонту двигунів транспортних засобів тим, що проводять приймання об’єкта ремонту, а саме, двигуна в ремонт. При цьому транспортний засіб заганяється на площадку ремонтного фонду і йому призначається один з заздалегідь розроблених технологічних маршрутів типового процесу ремонту. З площадки ремонтного фонду транспортний засіб із встановленим на ньому двигуном направляється до спеціально обладнаного місця, де проводять зовнішнє чищення й мийку транспортного засобу, включаючи двигун. Забруднення, які зустрічаються в процесі ремонту, розділяються на експлуатаційні (виникнення яких пов'язане з умовами експлуатації транспортного засобу) і технологічні (які утворюються в процесі ремонту транспортного засобу і встановленого на ньому двигуна). До експлуатаційних забруднень відносяться: дорожній бруд, лакофарбові покриття, мастильні матеріали, продукти корозії, масляно-грязьові та асфальто-смолисті відкладення. До те хнологічних забруднень відносяться: продукти зношування при обкатуванні, стружка, абразивні частки, притиральні та доводочні пасти, залишки емульсій, окалина тощо. Дорожній бруд, масляно-грязьові та асфальто-смолисті відкладення відкладаються на зовнішніх поверхнях корпусу двигуна. Лакофарбові покриття, мастильні матеріали, продукти корозії відкладаються на конструктивних елементів двигуна, його агрегатах і вузла х. При прийманні об’єкта ремонту, а саме, двигуна, виконують технологічні операції по попередньому діагностуванню технічного стану двигуна в цілому, при цьому при проведенні технологічних операцій щодо діагностування технічного стану як двигуна в цілому, так і його основних конструктивних елементів, використовують як загальні системи діагностування, так і локальні, причому при проведенні технологічних операцій щодо діагностування технічного стану двигуна проводять контроль ефективної потужності двигуна по частоті обертання і моменту, що крутить, питомої витрати палива та вмісту окису вуглецю у відпрацьованих газах. У випадку використання загальної системи діагностування двигун у цілому виступає як об'єкт діагностування. Діагностування може здійснюватися при установці транспортного засобу на стаціонарні гальмові стенди з біговими барабанами, наприклад, типу КИ-4856, що призначений для діагностування вантажних автомобілів [4]. На подібних стендах здійснюється функціональне діагностування двигуна по таких діагностичних параметрах, як ефективна потужність, питома витрата палива, вміст окису вуглецю в газах, що відробили, та інші. Діагностування ведеться в основному зовнішніми засобами, тобто як правило, всі датчики й вимірювальна діагностична апаратура знаходяться на стенді. Ефективна потужність двигуна визначається по частоті обертання й крутному моменту, які заміряться за допомогою навантажувального (гальмового) пристрою стенда. Витрата палива може бути заміряна витратоміром, що встановлений на стенді (або переносним). Як витратоміри використають мірні посудини, масові пристрої, ротаметри або тахометричні фотоелектричні витратоміри. У якості тахометричного фотоелектричного витратоміра може застосовуватися витратомір безперервної дії типу К-427, який дозволяє виміряти як миттєву, так і сумарну витрату палива двигуном. Зміст окису вуглецю СО у газах, що відробили (ГОСТ 23435-79) як діагностичний параметр є прямим (структурним) параметром при діагностуванні двигуна в цілому й непрямим - при діагностуванні циліндро-поршневої групи, системи живлення карбюраторних двигунів. Для контролю змісту окису вуглецю СО у газах, що відробили, використовують переносний електричний індикатор окису вуглецю типу И-СО. Вміст СО по приладу визначають у відсотках. Також можна використати аналізатор К456 і газоаналізатор «Инфралит-Абгаз». Далі проводять зовнішнє чищення й мийку об’єкта ремонту, а саме, двигуна. Після мийки проводять обтирання двигуна, при цьому корпус двигуна та його складові протирають м'якою байкою, фланеллю, замшею або дрантям. Далі здійснюють технологічні операції по знежиренню вимитих та обтертих поверхонь корпуса двигуна та вузлів і агрегатів, що входять до складу двигуна, при цьому для знежирення поверхонь корпуса та вузлів і агрегатів двигуна застосовують миючий розчин з температурою не нижче +100°С і хімічний лужний розчин з температурою +82...92°С. По завершенню технологічних операцій щодо знежиренню вимитих та обтертих поверхонь корпуса двигуна та вузлів і агрегатів, що входять до складу двигуна, проводять технологічні операції по діагностиці технічного стану двигуна в цілому. Продовжують технологічний процес капітального ремонту двигуна тим, що здійснюють демонтаж двигуна з транспортного засобу. Після виконання технологічних операцій щодо демонтажу двигуна, здійснюють технологічні операцій, згідно з якими послідовно проводять розбирання двигуна на агрегати й вузли. Розбирання двигуна здійснюють шляхом зняття конструктивних елементів, що входять до складу циліндропоршневої групи, кривошипно-шатунного механізму, системи паливоживлення, системи змащення, системи охолодження, системи запалювання та електричної системи. На цьому ж етапі ремонту проводять розбирання двигуна, до складу якого входять блоки циліндрів, гільзи циліндрів, шатуни, колінчаті вали, головки циліндрів, розподільні вали та клапани. Продовжують технологічний процес капітального ремонту двигуна тим, що здійснюють розбирання знятих з двигуна зазначених конструктивних елементів - вузлів і а грегатів, при цьому при розбиранні двигуна на агрегати й вузли, проводять послідовно технологічні операції по прийманню агрегатів і вузлів двигуна у ремонт, мийці й випарюванню агрегатів, частковому розбиранню агрегатів й вузлів, мийці розібраних агрегатів й вузлів, розбиранню агрегатів й вузлів на складові деталі, мийці й чищенню цих деталей, ремонту деталей, зборці агрегатів, обкатуванню й випробуванню агрегатів, фарбуванню агрегатів з наступною передачею на загальну зборку двигуна. По завершенню даних те хнологічних операцій виконують технологічні операції по мийці й очищенню вузлів і агрегатів, що входять до складу двигуна, з наступним їх сушінням, ремонтом і фарбуванням, при цьому конструктивні елементи двигуна ретельно продувають стисн утим повітрям, тертьові поверхні ретельно протирають, промивають і змазують маслом, причому очищені й знежирені деталі двигуна - блоки циліндрів, гільзи циліндрів, шатуни, колінчаті вали, головки циліндрів, розподільні вали та клапани піддають контролю й сортуванню на придатні без відновлення, на такі, що підлягають відновленню, і на негідні. Після мийки знятих вузлів і агрегатів, що входять до складу двигуна, проводять комплектування й складання сполучених деталей - блоків циліндрів, гільз циліндрів, шатунів, колінчатих валів, головок циліндрів, розподільних валів та клапанів. Далі виконують технологічні операції щодо ремонту корпуса двигуна, та вузлів і агрегатів, що входять складовими частинами до зазначеного двигуна і його систем, при цьому ремонт корпуса двигуна здійснюють проведенням циклу технологічних операцій, які передбачають додання шляхом механічної й електромеханічної обробки деталі в процесі ремонту ремонтного розміру й правильної геометричної форми, причому при проведенні ремонту вузлів і агрегатів двигуна здійснюють технологічні операції по дефектації елементів і заміні їх на справні, по модернізації вузлів і агрегатів з наступною установкою в згадані вузли та агрегати елементів конструкції з поліпшеними технічними та фізико-механічними характеристиками. На цьому етапі ремонту технологічно здійснюють відновлення технічного стану двигуна та вузлів і агрегатів, що входять складовими частинами до зазначеного двигуна, при цьому ремонт двигуна здійснюється або у складі транспортного засобу, або окремо на спеціально обладнаному робочому місці з використанням контрольновимірювальних приладів, убудованого контролю, керуючись переліком можливих несправностей і методів їхнього усунення, причому відновлення при ремонті початкового розміру деталі проводять із використанням технологічних операцій по наплавленню, металізації, електричних покриттів, тиску в сполученні з різними видами відновлення первісної поверхневої твердості деталей. Згідно з відповідними технологіями додання деталі в процесі ремонту ремонтного розміру й правильної геометричної форми здійснюють механічною й електромеханічною обробкою, а відновлення при ремонті початкового розміру деталі проводять із використанням технологічних операцій по наплавленню, металізації, електричних покриттів, тиску в сполученні з різними видами відновлення первісної поверхневої твердості деталей. Як технологічний процес, після зварювання (при накладенні на тріщини зварних швів) проводиться контроль якості швів, при цьому не допускається зафарблення місця, де накладений зварний шов, до контролю якості швів. Для виявлення при цьому волосяних тріщин необхідно застосовувати луп у або будь-який інший оптичний інструмент зі збільшенням х4...х10. Продовжують технологічний процес ремонту двигунів тим, що здійснюють складальні роботи щодо основних складових частин двигуна, при цьому в процесі комплектування й зборки сполучених деталей ша тунно-поршневої групи виконують підбор поршнів по циліндрам з наступним сортуванням на розмірні групи і маркуванням, причому при проведенні технологічних операцій по комплектуванню й зборці деталей двигуна, згадані деталі комплектують по групах з більш вузьким діапазоном допусків. Так циліндри блоку після механічної обробки, мийки й ретельного очищення сортують на розмірні групи й маркірують. Поршні (однієї масової групи) підбирають по циліндрах, погоджуючи розмірну групу поршня з розмірною групою кожного циліндра. На пості зборки групи по підібраному комплекту поршнів підбирають комплект поршневих пальців по розмірних групах отворів у бобишках і потім по поршневих пальцях підбирають комплект шатунів (однієї масової групи) відповідних розмірних груп отвор у в малій головці. Після зборки групи необхідно перевірити правильність взаємного положення утворюючої поверхні спідниці поршня й отвору в малій головці шатуна, використовуючи для цього пристосування, аналогічне для перевірки шатуна [5]. Поршневі кільця перед установкою на поршень піддають спочатку перевірці їхньої посадки в канавках, а потім по припасуванню по циліндрах по величині зазору в стику (замку). Надягають і знімають поршневі кільця за допомогою знімача. На цьому етапі ремонту також технологічно здійснюють комплектування інших сполучених деталей двигуна, при цьому в процесі комплектування й складання інших сполучених де талей виконують їхнє припилювання, шабрування, притирання, полірування, розгортання, прогін різь, зачищення задирок. Також в процесі комплектування й складання двигуна здійснюють складальні роботи щодо основних конструктивних елементів двигуна, при цьому: - при проведенні складальних робіт щодо блоку циліндрів виконують технологічні операції по перевірці й регулюванню положення кришки корінних підшипників та картеру зчеплення, по перевірці осей та відстаней відповідних поверхонь, неперпендикулярність загальної осі отворів під привід розподільника та торцеве биття зазначених поверхонь; - при проведенні складальних робіт щодо гільзи циліндрів виконують технологічні операції по перевірці й регулюванню циліндричності поверхонь, радіального биття поверхонь, шорсткості поверхонь; - при проведенні складальних робіт щодо шатуна виконують те хнологічні операції по перевірці й регулюванню не циліндричності та неперпендикулярності поверхонь, а також шорсткості поверхонь; - при проведенні складальних робіт щодо колінчатого валу виконують технологічні операції по перевірці чистоти порожнин масляних каналів, не циліндричності поверхонь, непаралельності осей шатунних і корінних шийок по довжині кожної шийки, радіусів галтелей шатунних шийок, допустимого дисбалансу, радіального биття та шорсткості поверхонь; - при проведенні складальних робіт щодо головки циліндрів виконують технологічні операції по перевірці й регулюванню биття відповідних поверхонь, непаралельності утворюючих поверхонь, неперпендикулярності поверхонь та шорсткості поверхонь; - при проведенні складальних робіт щодо клапанів виконують технологічні операції по перевірці й регулюванню не циліндричності поверхонь, биття поверхонь та шорсткості поверхонь. Завершають визначений етап ремонту двигуна тим, що здійснюють складальні роботи щодо двигуна в цілому шляхом відповідної установки конструктивних елементів двигуна на базову деталь, з якої починається процес зборки виробу, при цьому при здійсненні складальних робіт щодо двигуна у цілому виконують технологічні операції щодо контролю й регулюванню ефективної потужності двигуна по частоті обертання і моменту, що крутить, питомої витрати палива, вмісту окису вуглецю у відпрацьованих газах, надійності роботи системи паливоживлення, системи змащення та системи охолодження. Продовжують технологічний процес ремонту двигунів тим, що виконують технологічні операції по покриванню поверхонь деталей двигуна ґрунтом, при цьому виконують технологічні операції по покриванню деталей корпуса двигуна, на які нанесений ґрунт, антикорозійними й протишумними мастиками. Далі виконують технологічні операції по фарбуванню корпуса двигуна та його конструктивних елементів, при цьому поверхні деталей, які будуть недоступні для офарблення після зборки двигуна, о фарблюються перед зборкою, причому зовнішні поверхні конструктивних елементів корпуса двигуна та відповідних вузлів і агрегатів двигуна о фарблюють або в один, або у два шари по ґрунту. По завершенню технологічного етапу ремонту двигуна, який передбачає операції по фарбуванню корпуса двигуна та його конструктивних елементів, проводять загальну зборку двигуна шляхом з'єднання усіх інших деталей і систем, що входять до складу двигуна, при цьому після зборки двигуна перевіряють надійність кріплення агрегатів, приладів, трубопроводів і кабелів, схоронність шплінтувань, перевіряють затяжку різьбових з'єднань, кріплення головки циліндрів, кришок шатунів і корінних підшипників та провертання колінчатого валу, відсутність теч з сальників та трубопроводів системи паливоживлення, системи змащення та системи охолодження, причому зборку деталей двигуна здійснюють по однойменних група х для забезпечення стабільних посадок. Далі направляють двигун на приробітку та випробування. На даному етапі (етапі приробітки та випробувань) проводять приробітку та випробування двигуна на експлуатаційних режимах, при цьому у процесі приробітки двигуна виконують технологічні операції по приробітки вузлів і агрегатів двигуна. При виконанні технологічних операцій щодо випробування двигуна, проводять випробування відремонтованих деталей, що входять до складу двигуна. На етапі випробувань (при виконанні технологічних операцій щодо випробування двигуна) проводять контроль надійність кріплення агрегатів, приладів, трубопроводів і кабелів, схоронність шплінтувань, перевіряють затяжку різьбових з'єднань, кріплення головки циліндрів, кришок шатунів і корінних підшипників та провертання колінчатого валу, відсутність теч з сальників та трубопроводів системи паливоживлення, системи змащення та системи охолодження, перевіряють роботу системи паливоживлення, системи змащення, системи охолодження, системи запалювання та електричної системи, перевіряють стан вузлів та болтових кріплень двигуна, при цьому при випробуванні деталей двигуна проводять випробування деталей двигуна на точність, міцність, твердість, теплостійкість, зносостійкість і вібростійкість, причому при випробуванні двигуна відремонтовані конструктивні елементи зазначеного двигуна випробовують із навантаженням і без навантаження на колінчатий вал. По закінченню випробувань двигуна виконують технологічні операції по усуненню виявлених після ремонту дефектів з наступним підфарбуванням повторно відремонтованих агрегатів, вузлів двигуна в цілому. На завершальному етапі ремонту здійснюють видачу/передачу двигуна замовникові з наступним встановленням двигуна на транспортний засіб. Підвищення ефективності застосування способу ремонту двигунів транспортних засобів, який заявляється, у порівнянні з прототипом, досягається введенням нових технологічних операцій, які підвищують якість ремонту двигунів. Удосконалений (шляхом додавання у відомі технологічні процеси ремонту двигунів нових те хнологічних операцій) технологічний процес ремонту двигунів дозволить не тільки скоротити час на проведення капітального ремонту зазначених двигунів різних типів, але й знизити не менше, ніж на 50% фінансові витрати, які передбачаються на закупівлю нових вузлів і агрегатів замість непридатних до експлуатації, шляхом виготовлення аналогічних конструкцій на базі ремонтного підприємства з відносно невеликим об'ємом виробництва. Джерела інформації: 1. В.П. Полосков, П.М. Лещев, В.Н. Хартанович «Устройство и эксплуатация автомобилей». Учебное пособие. Издание второе, переработанное и дополненное. - М.: Издательство ДОСААФ СССР, 1983, 318с., ил. (стр.310). 2. С.М. Круглов «Устройство, техническое обслуживание и ремонт легкових автомобилей», М., «Высшая школа», 1987, Глава XVII «Ремонт агрегатов и узлов автомобиля». §48. Ремонт двигателя, стор.263-294 - аналог. 3. С.И. Румянцев, А.Г. Боднев, В.Ф. Борщов и др., «Ремонт автомобилей». Учебник под ред. С.И. Румянцева, М., Транспорт, 1981, Глава 4. Восстановление основных деталей двигателей, стор.248-328 - аналог. 4. Двигатели вн утреннего сгорания: Системы поршневых и комбинированных двигателей. Третье издание, переработанное и дополненное. Под общей ред. А.С. Орлина, М.Г. Кр углова. М., Машиностроение, 1985, стор.439-440. 5. С.И. Румянцев, А.Г. Боднев, В.Ф. Борщов и др., «Ремонт автомобилей». Учебник под ред. С.И. Румянцева, М., Транспорт, 1981, стор.103.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of repairing engines of transportation means

Автори англійськоюNemchyn Danylo Oleksandrovych, Sholomytskyi Leonid Valentynovych, Boiko Volodymyr Oleksandrovych

Назва патенту російськоюСпособ ремонта двигателей транспортных средств

Автори російськоюНемчин Даниил Александрович, Шоломицкий Леонид Валентинович, Бойко Владимир Александрович

МПК / Мітки

МПК: B60S 5/00, B62D 67/00

Мітки: двигунів, ремонту, засобів, спосіб, транспортних

Код посилання

<a href="https://ua.patents.su/13-23098-sposib-remontu-dviguniv-transportnikh-zasobiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб ремонту двигунів транспортних засобів</a>

Попередній патент: Спосіб ремонту автомобілів

Наступний патент: Пристрій для ушивання малих ран у хворих з надмірною вагою тіла при лапароскопічних операціях

Випадковий патент: Рідке транспортне середовище для діагностики трихомоніазу "скм-т"