Вуглецева сажа та гумова суміш

Номер патенту: 42713

Опубліковано: 15.11.2001

Автори: Фарр Уіль'ям А., Петтерсон Уіл'ям Дж., Денстед Глен Є., Тейлор Роскоу В., Лаубе Стівен Г., Ші Чунг-Х'ю, Макелвейн Томас Є., Джангел Роберт Р.

Формула / Реферат

1. Углеродная сажа, отличающаяся тем, что имеет число абсорбции цетил-триметил амоний бромида (СТАВ), большее или равное 140 м2/г, абсорбцию измельченного дибутилфталата (CDBP), большую или равную 115 см3 дибутилфталата /100 г углеродной сажи, показатель красящей способности, больший или равный 135%, DD50 меньше или равный 50 нм, значение D, меньшее или равное 72 нм, и показатель поглощенного объема равный или больший 1,30.

2. Углеродная сажа по п. 1, отличающаяся тем, что СТАВ равно 140-250 м2/г, СDBP равно 120-150 cм3/100 г, показатель красящей способности равен 145-180%, DD50 равен или менее 47 нм, значение D равно 40-67 нм и показатель поглощенного объема равен 1,40-2,0.

3. Углеродная сажа по п. 1, отличающаяся тем, что DD50 составляет 20-45 нм.

4. Углеродная сажа по п. 1, отличающаяся тем, что она имеет площадь поверхности, измеренной по абсорбции азота (N2SA), равную или большую 150 м2/г и меньшую, чем 180 м2/г, и число абсорбции дибутилфталата (DBP), равное или большее 140 см3/100 г.

5. Углеродная сажа по п. 4, отличающаяся тем, что DВР составляет 140-180 см3/100 г.

6. Углеродная сажа по п. 1, отличающаяся тем, что СТАВ равно 148, CDВP равно 120 см3/100 г, показатель красящей способности составляет 150%, DD50 равен 40, значение D равно 59 и показатель поглощенного объема составляет 1,49.

7. Углеродная сажа по п. 1, отличающаяся тем, что СТАВ равно 148, СDBP равно 127 см3/100 г, показатель красящей способности составляет 147%, DD50 равен 42, значение D равно 64 и показатель поглощенного объема составляет 1,52.

8. Углеродная сажа по п. 1, отличающаяся тем, что СТАВ равно 170, CDВР равно 121 см3/100 г, показатель красящей способности составляет 154%, DD50 равен 33, значение D равно 53 и показатель поглощенного объема составляет 1,58.

9. Резиновая смесь, содержащая около 100 частей по весу каучука и примерно от 10 до 250 частей по весу углеродной сажи, отличающаяся тем, что в качестве углеродной сажи используют сажу, имеющую СТАВ, равное или больше 140 м3/г, СDBР равное или больше 115 см3/100 г, показатель красящей способности, равный или больший 135%, DD50 равный или меньший 50 нм, значение D, равное - или меньшее 72 нм, и показатель поглощенного объема равный или больший 1,30.

10. Резиновая смесь по п. 9, отличающаяся тем, что СТАВ углеродной сажи равно 140-250 м3/г, СDВР углеродной сажи равно 120-150 см3/100 г, показатель красящей способности углеродной сажи составляет 145-180%, DD50 углеродной сажи равен или меньший 47 нм, значение D углеродной сажи равно 40-67 нм и показатель поглощенного объема углеродной сажи составляет 1,4-2,0.

11. Резиновая смесь по п. 10, отличающаяся тем, что DD50 углеродной сажи составляет 20-45 нм.

12. Резиновая смесь по п. 9, отличающаяся тем, что углеродная сажа, кроме того, характеризуется N2SА, равной или большей 150 м2/г и меньшей чем 180 м2/г, и DВР равным или большм140 см3/100 г.

13. Резиновая смесь по п. 12, отличающаяся тем, что DBP углеродной сажи составляет 140-180 см3/100 г.

14. Резиновая смесь по п. 9, отличающаяся тем, что углеродная сажа находится в количестве примерно от 10 до 100 частей по весу.

15. Резиновая смесь по п. 14, отличающаяся тем, что углеродная сажа находится в количестве примерно от 10 до 45 частей по весу.

16. Резиновая смесь по п. 9, отличающаяся тем, что она дополнительно содержит диоксид кремния в количестве примерно от 5 до 30 частей по весу.

Приоритет по пп. 1-15

23.02.93.

Приоритет по п. 16

01.04.93.

Текст

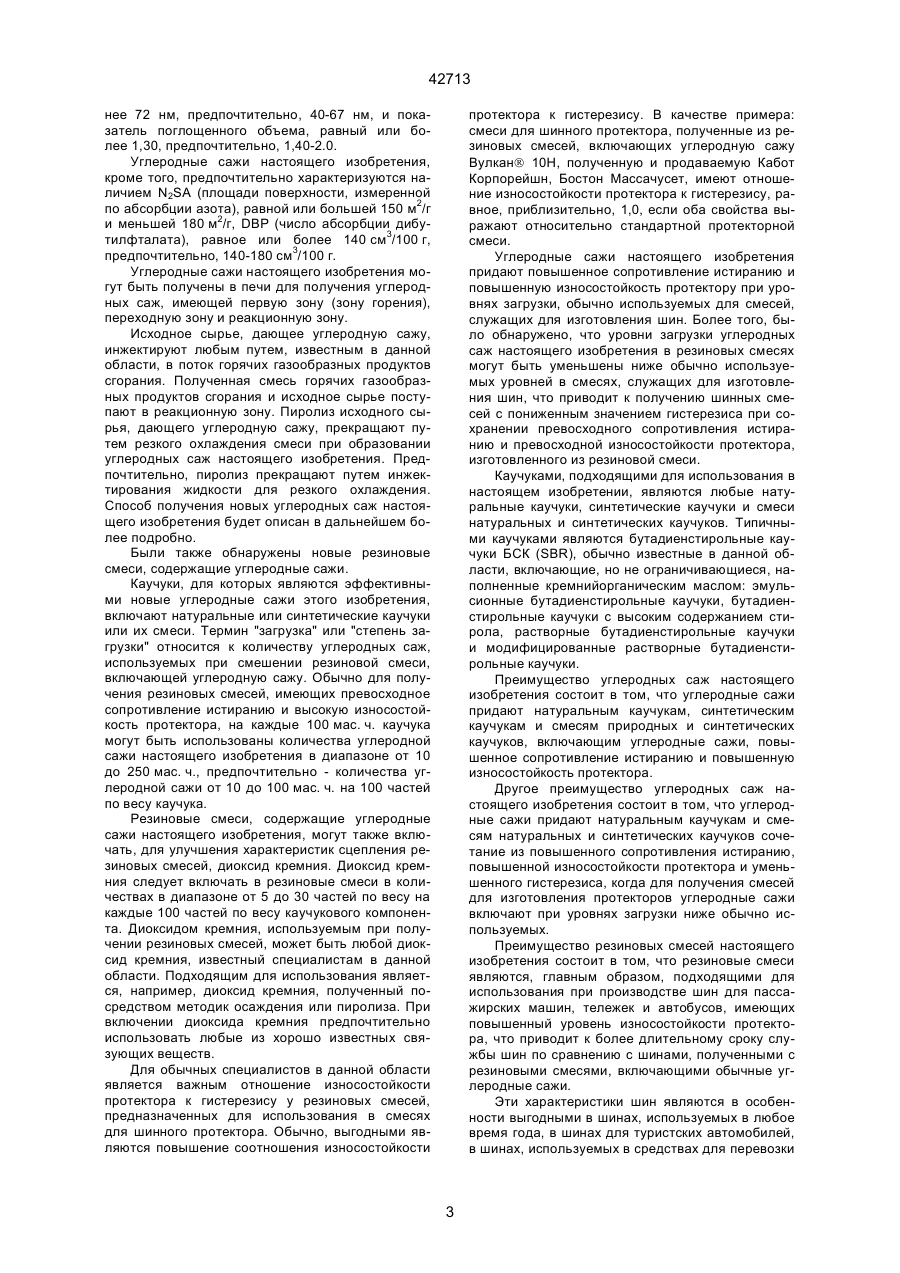

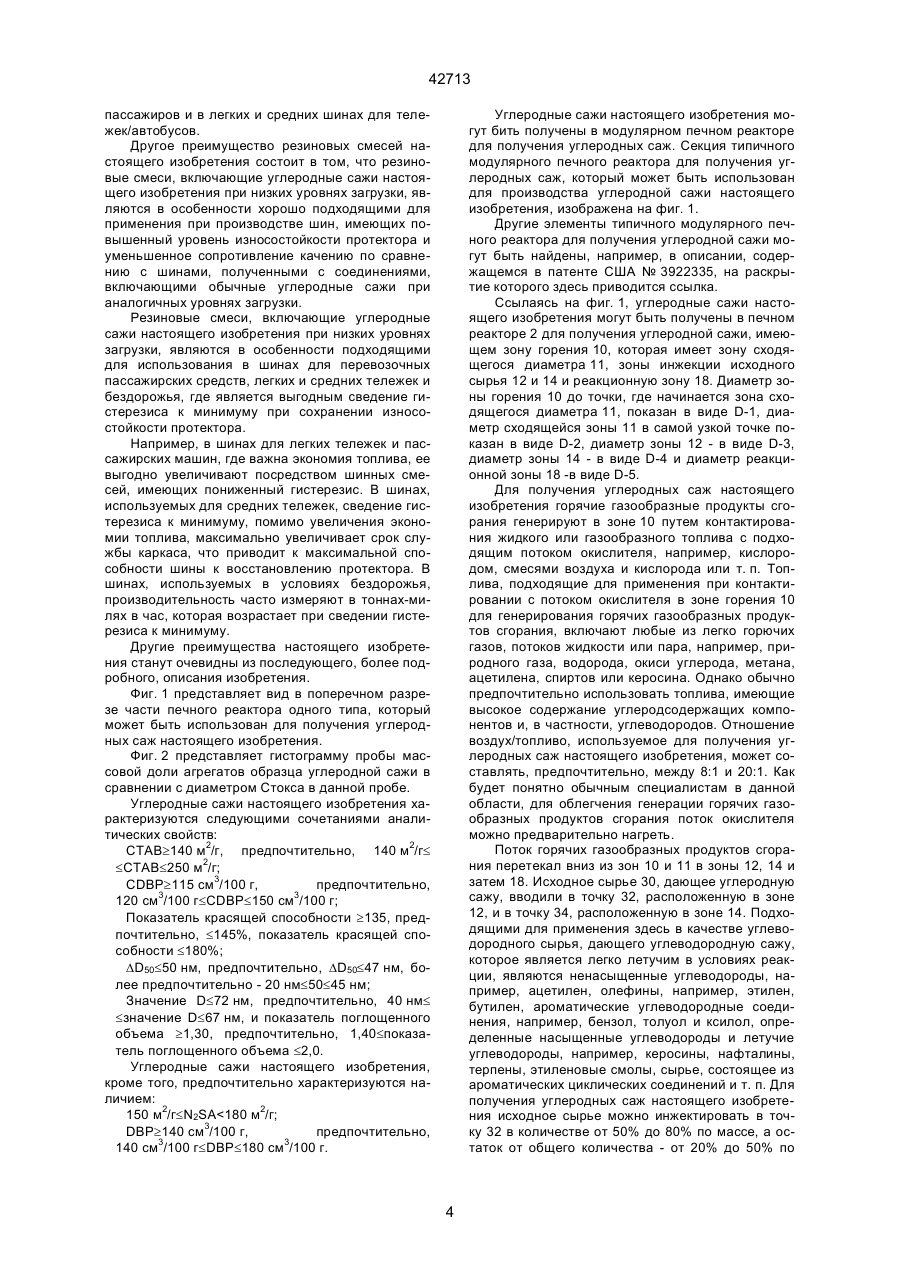

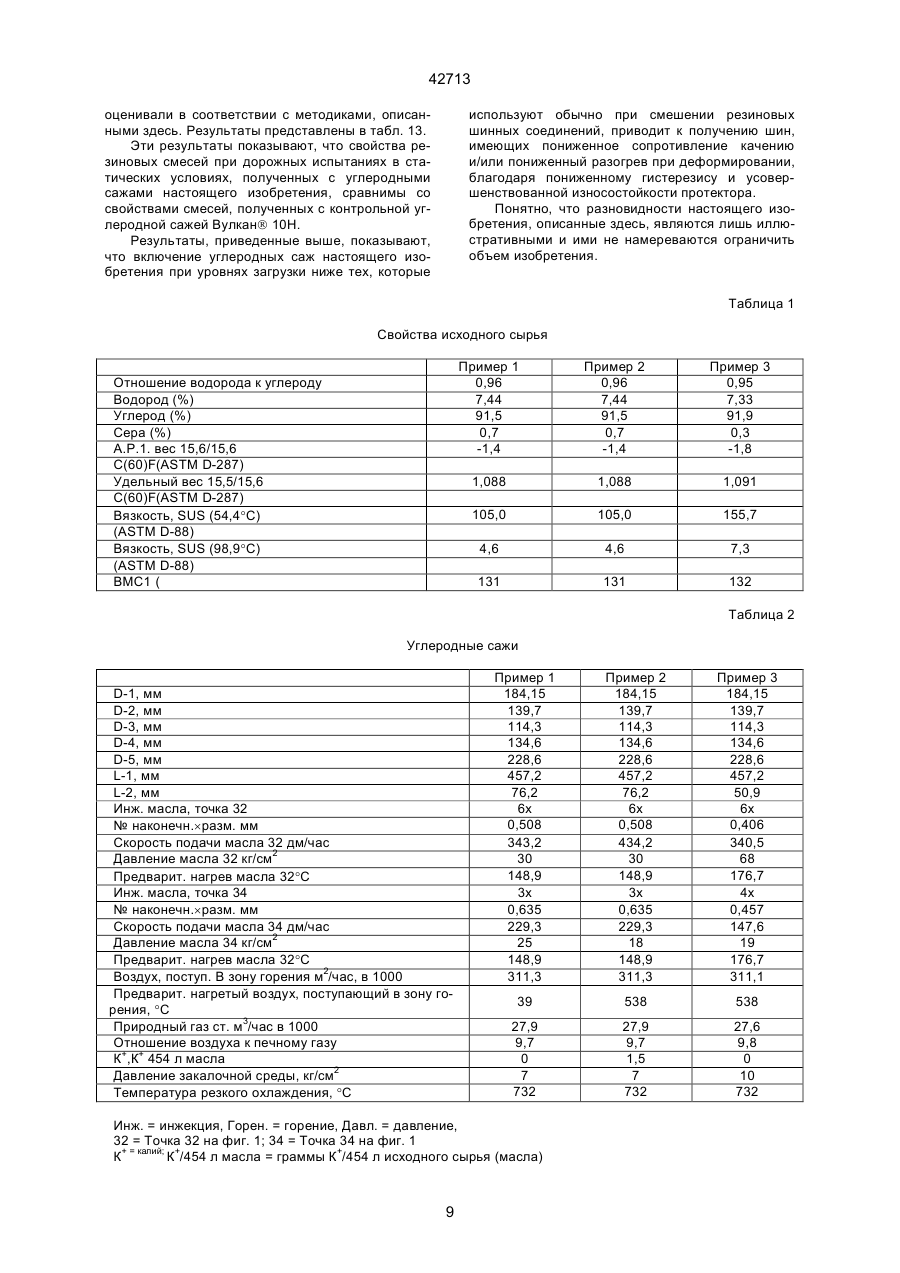

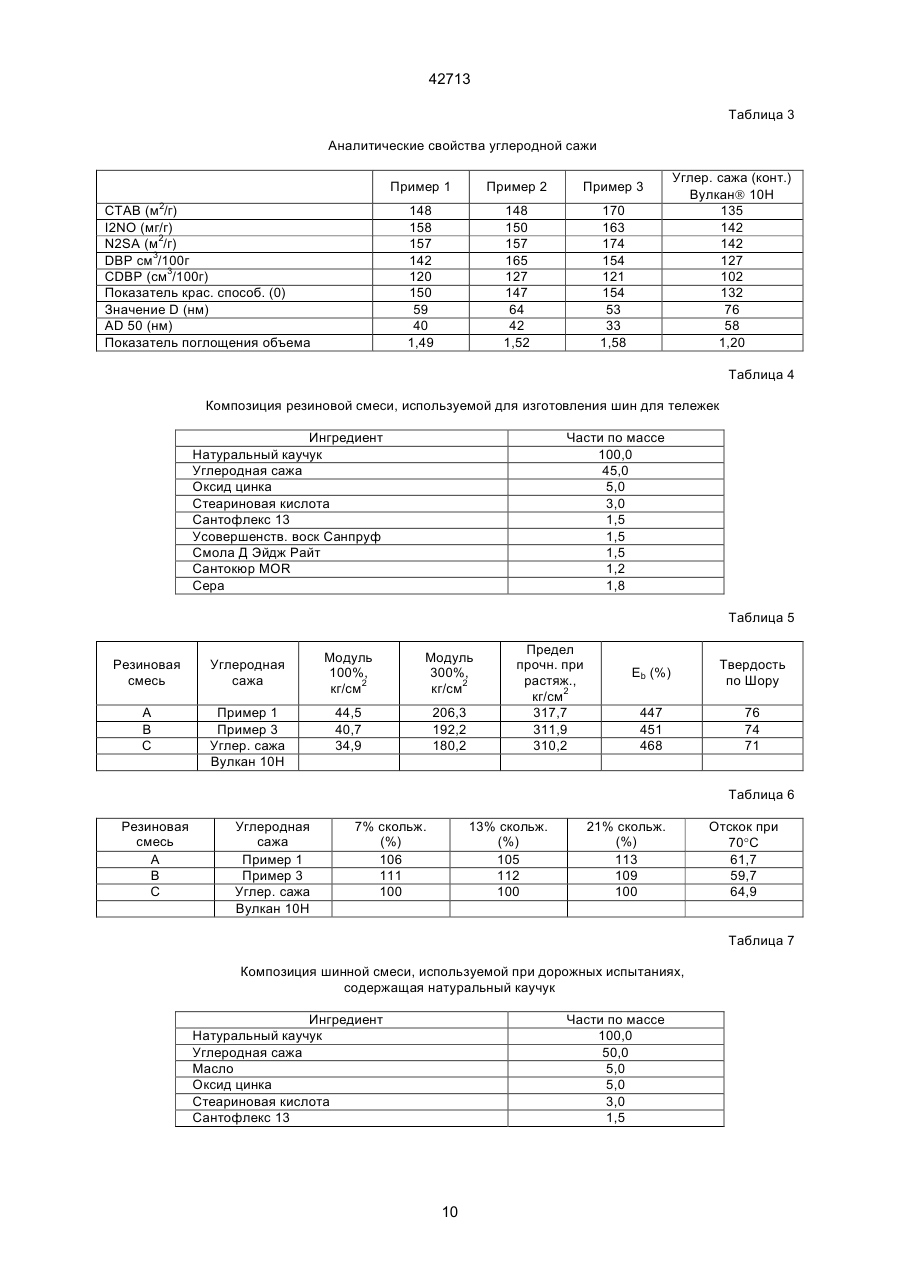

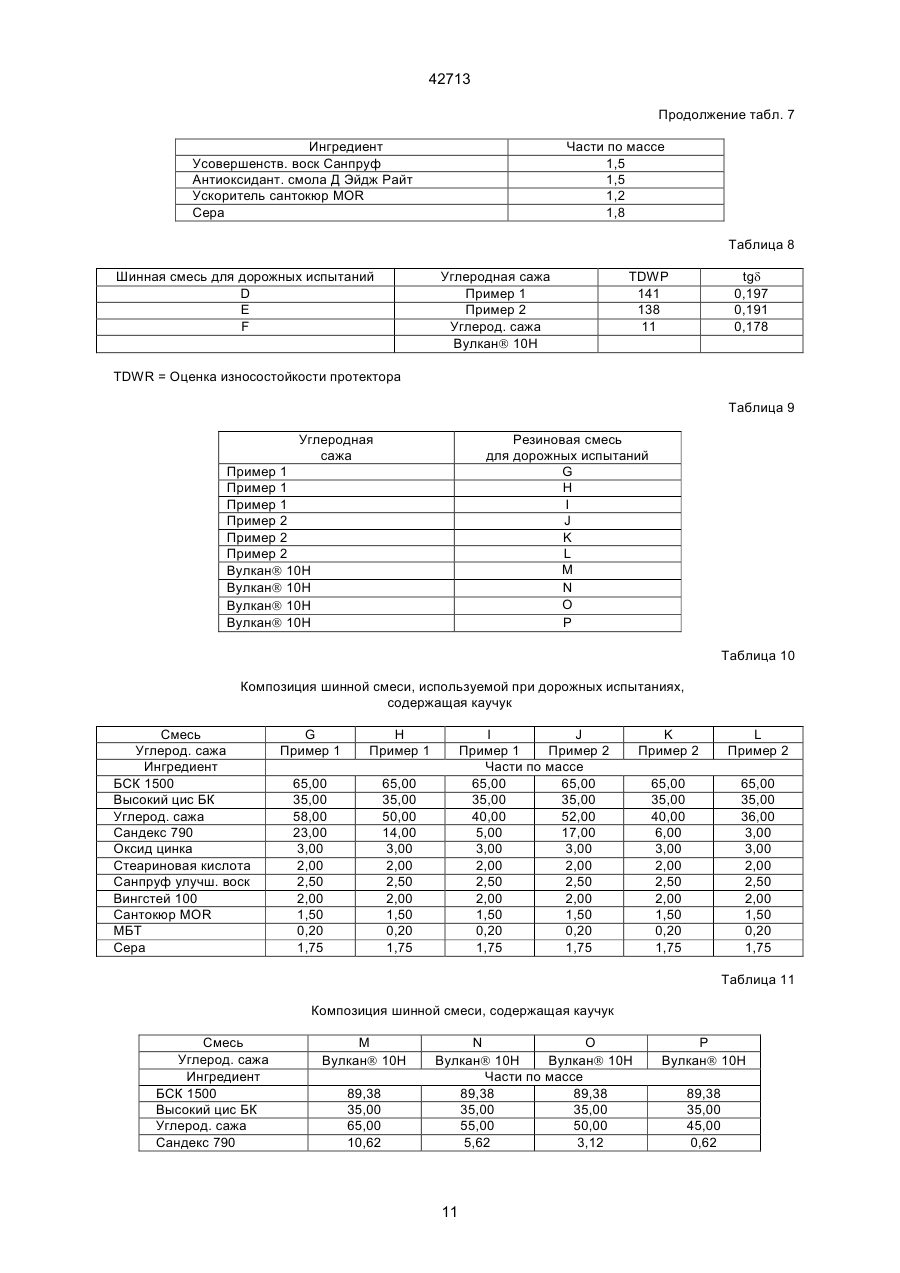

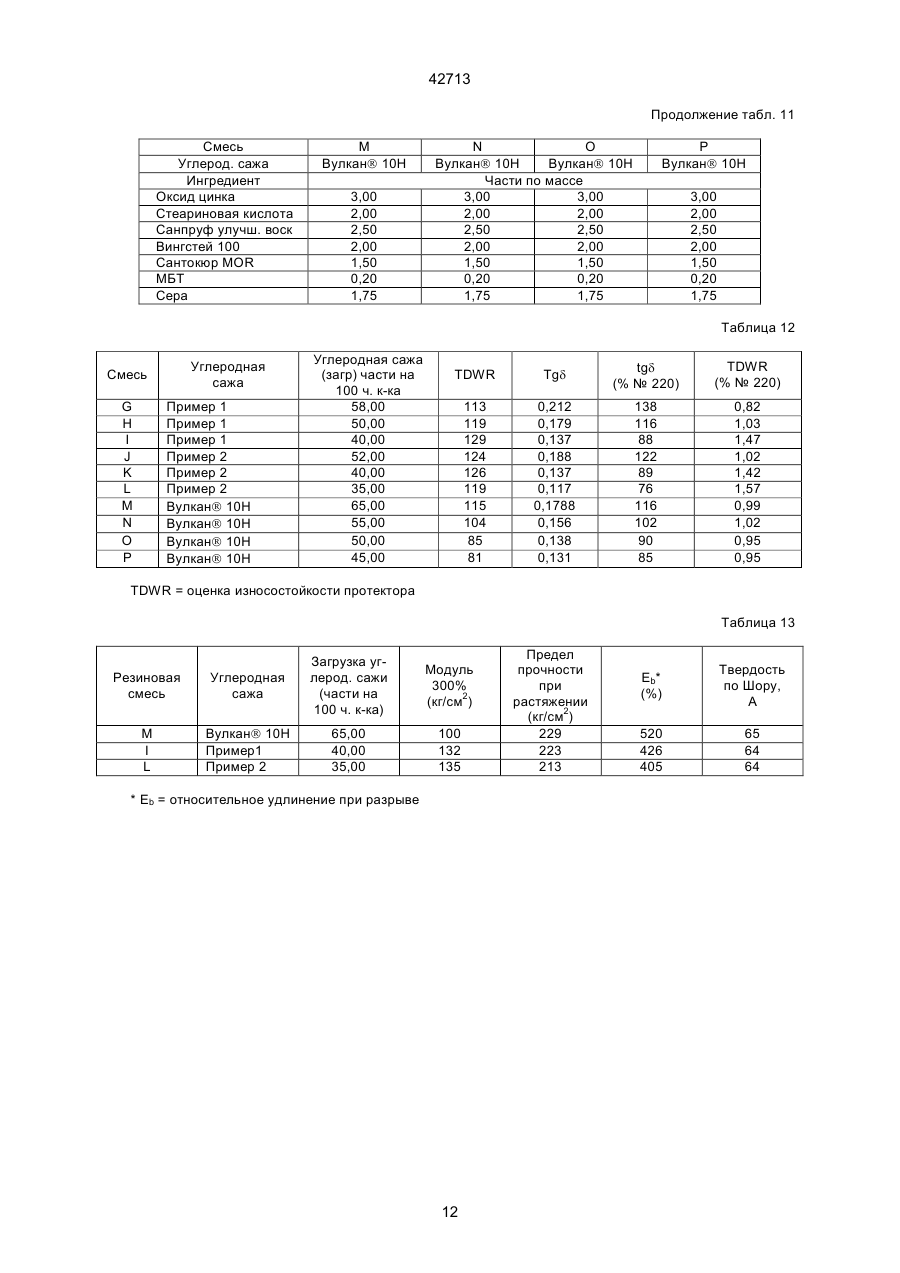

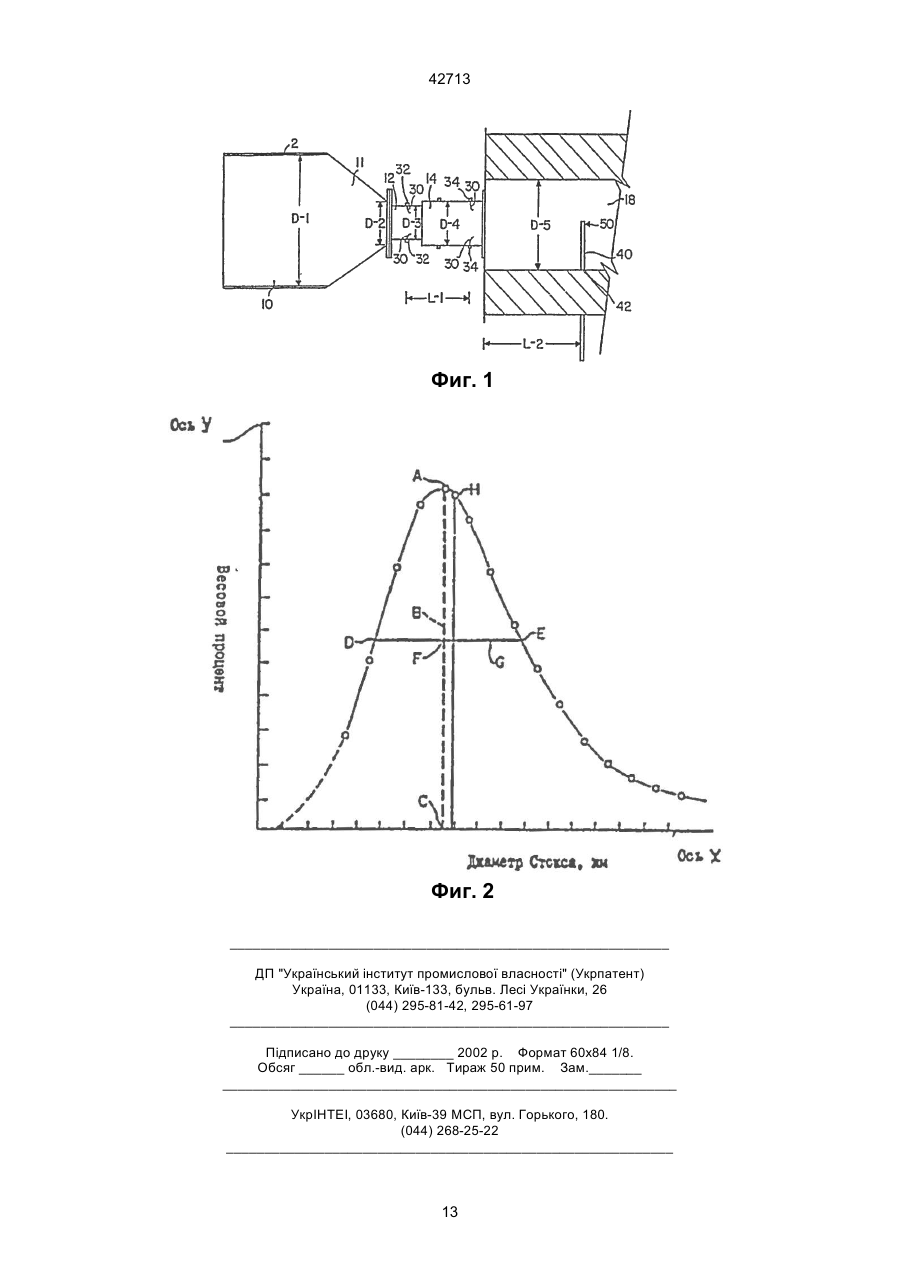

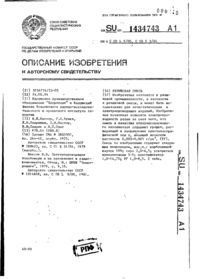

1. Углеродная сажа, отличающаяся тем, что имеет число абсорбции цетил-триметил аммоний бромида (СТАВ), большее или равное 140 м2/г, абсорбцию измельченного дибутилфталата (CDBP), большую или равную 115 см3 дибутилфталата/100 г углеродной сажи, показатель красящей способности, больший или равный 135%, DD50 меньше или равный 50 нм, значение D, меньшее или равное 72 нм, и показатель поглощенного объема, равный или больший 1,30. 2. Углеродная сажа по п. 1, отличающаяся тем, что СТАВ равно 140-250 м2/г, СDBP равно 120150 cм3/100 г, показатель красящей способности равен 145-180%, DD50 равен или менее 47 нм, значение D равно 40-67 нм и показатель поглощенного объема равен 1,40-2,0. 3. Углеродная сажа по п. 1, отличающаяся тем, что DD50 составляет 20-45 нм. 4. Углеродная сажа по п. 1, отличающаяся тем, что она имеет площадь поверхности, измеренной по абсорбции азота (N2SA), равную или большую 150 м2/г и меньшую, чем 180 м2/г, и число абсорбции дибутилфталата (DBP), равное или большее 140 см3/100 г. 5. Углеродная сажа по п. 4, отличающаяся тем, что DВР составляет 140-180 см3/100 г. 6. Углеродная сажа по п. 1, отличающаяся тем, что СТАВ равно 148, CDВP равно 120 см3/100 г, C2 (54) ВУГЛЕЦЕВА САЖА ТА ГУМОВА СУМІШ 42713 16. Резиновая смесь по п. 9, отличающаяся тем, что она дополнительно содержит диоксид кремния в количестве примерно от 5 до 30 частей по весу. Приоритет по пп. 1-15 23.02.1993. Приоритет по п. 16 01.04.1993. Настоящее изобретение относится к новому классу углеродных саж, которые в особенности хорошо подходят для применения в резиновых смесях, предназначенных для использования в шинах. Углеродные сажи выгодно придают резиновым смесям, при обычно используемых уровнях загрузки, высокое сопротивление истиранию и высокую износостойкость протектора Углеродные сажи также выгодно придают резиновым смесям сочетание высокого сопротивления истиранию, высокой износостойкости протектора и уменьшенного гистерезиса при использовании уровней загрузки ниже тех, которые используют обычно. Резиновые смеси, содержащие углеродные сажи настоящего изобретения, могут также включать. для улучшения характеристик сцепления резиновых смесей, диоксид кремния. Углеродные сажи обычно получают в реакторе печного типа путем пиролиза углеводородного сырья горячими газообразными продуктами сгорания для получения продуктов сгорания, содержащих частицы углеродной сажи. Углеродные сажи обычно характеризуются на основе аналитических свойств, включая, но не ограничиваясь, площадь поверхности, химию поверхности, размер агрегата и степень дисперсности. Свойства углеродных саж аналитически определяют посредством испытаний, известных в данной области, включая, например, СТАВ, СDВР и показатель красящей способности (ТІNТ). Углеродные сажи могут быть также охарактеризованы DD50 значением и показателем поглощенного объема. Углеродные сажи можно использовать в качестве пигментов, наполнителей, упрочняющих наполнителей и для других применений. Углеродные сажи, например, широко используют в качестве наполнителей и усиливающих пигментов при приготовлении смеси и получении резиновых смесей и пластмасс. Более конкретно, углеродные сажи являются эффективными при получении резиновых вулканизатов, предназначенных для использования при получении шин. Обычно считают, что свойства углеродной сажи влияют на свойства резиновых смесей или пластмасс, содержащих углеродную сажу. Таким образом, свойства углеродной сажи будут влиять на свойства смесей для шинного протектора, содержащих углеродную сажу. При производстве шин обычно желательно использовать смеси для шинного протектора, содержащие углеродную сажу, которые имеют удовлетворительное сопротивление истиранию. Чем больше сопротивление истиранию резиновой смеси, тем больше износостойкость протектора шины, полученного с резиновой смесью и, таким образом, тем больше число милей, которое может выдержать шина прежде, чем износится. При производстве шин обычно также желательно использовать смеси для шинного протек тора, включающие углеродные сажи, которые имеют удовлетворительный гистерезис. Гистерезис резиновой смеси относится к энергии, рассеянной при деформации. Шины, полученные с протекторными смесями, имеющими пониженное значение гистерезиса, имеют пониженное сопротивление качению, что приведет к пониженному расходу топлива перевозочным средством, в котором используют шины. Соответственно, целью настоящего изобретения являются новые углеродные смеси, которые придают натуральным каучукам, синтетическим каучукам и смесям натуральных и синтетических каучуков превосходное сопротивление истиранию и износостойкость протектора. Другой целью настоящего изобретения является обеспечение новых резиновых смесей, имеющих повышенное сопротивление истиранию и повышенную износостойкость протектора, полученных с использованием углеродных саж настоящего изобретения при обычных уровнях загрузки. Еще одной целью настоящего изобретения является обеспечение новых резиновых смесей, имеющих сочетания из повышенного сопротивления истиранию, повышенной износостойкости протектора и уменьшенного гистерезиса, полученных при использовании углеродных саж настоящего изобретения при уровнях загрузки ниже обычно используемых. Резиновые смеси, содержащие углеродные сажи настоящего изобретения, могут также включать, для улучшения характеристик сцепления резиновых смесей, диоксид кремния. Диоксид кремния следует включать в резиновые смеси в количестве в диапазоне от 5 до 30 частей по весу на каждые 100 частей по весу каучукового компонента. Диоксидом кремния, используемым при получении резиновых смесей, может быть диоксид кремния, известный специалистам в данной области. Подходящим для использования является, например, диоксид кремния, полученный методиками осаждения или пиролиза, подходящими для применения. При включении диоксида кремния предпочтительно использовать любое из хорошо известных связующих веществ. Другие цели настоящего изобретения будут очевидными из последующего описания и формулы изобретения. Были обнаружены новые углеродные сажи, имеющие СТАВ (число абсорбции цетил-триметиламмонийбромида), равное или более чем 140 м2/г, предпочтительно, 140-250 м2/г, СDВР (число абсорбции измельченного ди-бутилфталата), равное или более 115 см3100 г (кубические сантиметры дибутилфталата на 100 г углеродной сажи), предпочтительно, 120-150 см3/100 г, показатель красящей способности, равный или более 135%, предпочтительно, 145-180%, значение DD50, равное или менее 50 нм (нанометров), предпочтительно, равное или менее 47 нм, более предпочтительно - 20-45 нм, значение D, равное или ме 2 42713 нее 72 нм, предпочтительно, 40-67 нм, и показатель поглощенного объема, равный или более 1,30, предпочтительно, 1,40-2.0. Углеродные сажи настоящего изобретения, кроме того, предпочтительно характеризуются наличием N2SА (площади поверхности, измеренной по абсорбции азота), равной или большей 150 м2/г и меньшей 180 м2/г, DВР (число абсорбции дибутилфталата), равное или более 140 см3/100 г, предпочтительно, 140-180 см3/100 г. Углеродные сажи настоящего изобретения могут быть получены в печи для получения углеродных саж, имеющей первую зону (зону горения), переходную зону и реакционную зону. Исходное сырье, дающее углеродную сажу, инжектируют любым путем, известным в данной области, в поток горячих газообразных продуктов сгорания. Полученная смесь горячих газообразных продуктов сгорания и исходное сырье поступают в реакционную зону. Пиролиз исходного сырья, дающего углеродную сажу, прекращают путем резкого охлаждения смеси при образовании углеродных саж настоящего изобретения. Предпочтительно, пиролиз прекращают путем инжектирования жидкости для резкого охлаждения. Способ получения новых углеродных саж настоящего изобретения будет описан в дальнейшем более подробно. Были также обнаружены новые резиновые смеси, содержащие углеродные сажи. Каучуки, для которых являются эффективными новые углеродные сажи этого изобретения, включают натуральные или синтетические каучуки или их смеси. Термин "загрузка" или "степень загрузки" относится к количеству углеродных саж, используемых при смешении резиновой смеси, включающей углеродную сажу. Обычно для получения резиновых смесей, имеющих превосходное сопротивление истиранию и высокую износостойкость протектора, на каждые 100 мас. ч. каучука могут быть использованы количества углеродной сажи настоящего изобретения в диапазоне от 10 до 250 мас. ч., предпочтительно - количества углеродной сажи от 10 до 100 мас. ч. на 100 частей по весу каучука. Резиновые смеси, содержащие углеродные сажи настоящего изобретения, могут также включать, для улучшения характеристик сцепления резиновых смесей, диоксид кремния. Диоксид кремния следует включать в резиновые смеси в количествах в диапазоне от 5 до 30 частей по весу на каждые 100 частей по весу каучукового компонента. Диоксидом кремния, используемым при получении резиновых смесей, может быть любой диоксид кремния, известный специалистам в данной области. Подходящим для использования является, например, диоксид кремния, полученный посредством методик осаждения или пиролиза. При включении диоксида кремния предпочтительно использовать любые из хорошо известных связующих веществ. Для обычных специалистов в данной области является важным отношение износостойкости протектора к гистерезису у резиновых смесей, предназначенных для использования в смесях для шинного протектора. Обычно, выгодными являются повышение соотношения износостойкости протектора к гистерезису. В качестве примера: смеси для шинного протектора, полученные из резиновых смесей, включающих углеродную сажу ВулканÒ 10Н, полученную и продаваемую Кабот Корпорейшн, Бостон Массачусет, имеют отношение износостойкости протектора к гистерезису, равное, приблизительно, 1,0, если оба свойства выражают относительно стандартной протекторной смеси. Углеродные сажи настоящего изобретения придают повышенное сопротивление истиранию и повышенную износостойкость протектору при уровнях загрузки, обычно используемых для смесей, служащих для изготовления шин. Более того, было обнаружено, что уровни загрузки углеродных саж настоящего изобретения в резиновых смесях могут быть уменьшены ниже обычно используемых уровней в смесях, служащих для изготовления шин, что приводит к получению шинных смесей с пониженным значением гистерезиса при сохранении превосходного сопротивления истиранию и превосходной износостойкости протектора, изготовленного из резиновой смеси. Каучуками, подходящими для использования в настоящем изобретении, являются любые натуральные каучуки, синтетические каучуки и смеси натуральных и синтетических каучуков. Типичными каучуками являются бутадиенстирольные каучуки БСК (SВR), обычно известные в данной области, включающие, но не ограничивающиеся, наполненные кремнийорганическим маслом: эмульсионные бутадиенстирольные каучуки, бутадиенстирольные каучуки с высоким содержанием стирола, растворные бутадиенстирольные каучуки и модифицированные растворные бутадиенстирольные каучуки. Преимущество углеродных саж настоящего изобретения состоит в том, что углеродные сажи придают натуральным каучукам, синтетическим каучукам и смесям природных и синтетических каучуков, включающим углеродные сажи, повышенное сопротивление истиранию и повышенную износостойкость протектора. Другое преимущество углеродных саж настоящего изобретения состоит в том, что углеродные сажи придают натуральным каучукам и смесям натуральных и синтетических каучуков сочетание из повышенного сопротивления истиранию, повышенной износостойкости протектора и уменьшенного гистерезиса, когда для получения смесей для изготовления протекторов углеродные сажи включают при уровнях загрузки ниже обычно используемых. Преимущество резиновых смесей настоящего изобретения состоит в том, что резиновые смеси являются, главным образом, подходящими для использования при производстве шин для пассажирских машин, тележек и автобусов, имеющих повышенный уровень износостойкости протектора, что приводит к более длительному сроку службы шин по сравнению с шинами, полученными с резиновыми смесями, включающими обычные углеродные сажи. Эти характеристики шин являются в особенности выгодными в шинах, используемых в любое время года, в шинах для туристских автомобилей, в шинах, используемых в средствах для перевозки 3 42713 Углеродные сажи настоящего изобретения могут бить получены в модулярном печном реакторе для получения углеродных саж. Секция типичного модулярного печного реактора для получения углеродных саж, который может быть использован для производства углеродной сажи настоящего изобретения, изображена на фиг. 1. Другие элементы типичного модулярного печного реактора для получения углеродной сажи могут быть найдены, например, в описании, содержащемся в патенте США № 3922335, на раскрытие которого здесь приводится ссылка. Ссылаясь на фиг. 1, углеродные сажи настоящего изобретения могут быть получены в печном реакторе 2 для получения углеродной сажи, имеющем зону горения 10, которая имеет зону сходящегося диаметра 11, зоны инжекции исходного сырья 12 и 14 и реакционную зону 18. Диаметр зоны горения 10 до точки, где начинается зона сходящегося диаметра 11, показан в виде D-1, диаметр сходящейся зоны 11 в самой узкой точке показан в виде D-2, диаметр зоны 12 - в виде D-3, диаметр зоны 14 - в виде D-4 и диаметр реакционной зоны 18 -в виде D-5. Для получения углеродных саж настоящего изобретения горячие газообразные продукты сгорания генерируют в зоне 10 путем контактирования жидкого или газообразного топлива с подходящим потоком окислителя, например, кислородом, смесями воздуха и кислорода или т. п. Топлива, подходящие для применения при контактировании с потоком окислителя в зоне горения 10 для генерирования горячих газообразных продуктов сгорания, включают любые из легко горючих газов, потоков жидкости или пара, например, природного газа, водорода, окиси углерода, метана, ацетилена, спиртов или керосина. Однако обычно предпочтительно использовать топлива, имеющие высокое содержание углеродсодержащих компонентов и, в частности, углеводородов. Отношение воздух/топливо, используемое для получения углеродных саж настоящего изобретения, может составлять, предпочтительно, между 8:1 и 20:1. Как будет понятно обычным специалистам в данной области, для облегчения генерации горячих газообразных продуктов сгорания поток окислителя можно предварительно нагреть. Поток горячих газообразных продуктов сгорания перетекал вниз из зон 10 и 11 в зоны 12, 14 и затем 18. Исходное сырье 30, дающее углеродную сажу, вводили в точку 32, расположенную в зоне 12, и в точку 34, расположенную в зоне 14. Подходящими для применения здесь в качестве углеводородного сырья, дающего углеводородную сажу, которое является легко летучим в условиях реакции, являются ненасыщенные углеводороды, например, ацетилен, олефины, например, этилен, бутилен, ароматические углеводородные соединения, например, бензол, толуол и ксилол, определенные насыщенные углеводороды и летучие углеводороды, например, керосины, нафталины, терпены, этиленовые смолы, сырье, состоящее из ароматических циклических соединений и т. п. Для получения углеродных саж настоящего изобретения исходное сырье можно инжектировать в точку 32 в количестве от 50% до 80% по массе, а остаток от общего количества - от 20% до 50% по пассажиров и в легких и средних шинах для тележек/автобусов. Другое преимущество резиновых смесей настоящего изобретения состоит в том, что резиновые смеси, включающие углеродные сажи настоящего изобретения при низких уровнях загрузки, являются в особенности хорошо подходящими для применения при производстве шин, имеющих повышенный уровень износостойкости протектора и уменьшенное сопротивление качению по сравнению с шинами, полученными с соединениями, включающими обычные углеродные сажи при аналогичных уровнях загрузки. Резиновые смеси, включающие углеродные сажи настоящего изобретения при низких уровнях загрузки, являются в особенности подходящими для использования в шинах для перевозочных пассажирских средств, легких и средних тележек и бездорожья, где является выгодным сведение гистерезиса к минимуму при сохранении износостойкости протектора. Например, в шинах для легких тележек и пассажирских машин, где важна экономия топлива, ее выгодно увеличивают посредством шинных смесей, имеющих пониженный гистерезис. В шинах, используемых для средних тележек, сведение гистерезиса к минимуму, помимо увеличения экономии топлива, максимально увеличивает срок службы каркаса, что приводит к максимальной способности шины к восстановлению протектора. В шинах, используемых в условиях бездорожья, производительность часто измеряют в тоннах-милях в час, которая возрастает при сведении гистерезиса к минимуму. Другие преимущества настоящего изобретения станут очевидны из последующего, более подробного, описания изобретения. Фиг. 1 представляет вид в поперечном разрезе части печного реактора одного типа, который может быть использован для получения углеродных саж настоящего изобретения. Фиг. 2 представляет гистограмму пробы массовой доли агрегатов образца углеродной сажи в сравнении с диаметром Стокса в данной пробе. Углеродные сажи настоящего изобретения характеризуются следующими сочетаниями аналитических свойств: СТАВ³140 м2/г, предпочтительно, 140 м2/г£ £СТАВ£250 м2/г; СDВР³115 см3/100 г, предпочтительно, 120 см3/100 г£СDВР£150 см3/100 г; Показатель красящей способности ³135, предпочтительно, £145%, показатель красящей способности £180%; DD50£50 нм, предпочтительно, DD50£47 нм, более предпочтительно - 20 нм£50£45 нм; Значение D£72 нм, предпочтительно, 40 нм£ £значение D£67 нм, и показатель поглощенного объема ³1,30, предпочтительно, 1,40£показатель поглощенного объема £2,0. Углеродные сажи настоящего изобретения, кроме того, предпочтительно характеризуются наличием: 150 м2/г£N2SА

ДивитисяДодаткова інформація

Назва патенту англійськоюCarbon black and rubber mix

Автори англійськоюShieh Chiung-Huei, Farr William A., McElwain Thomas E., Taylor Roscoe W., Patterson William J., Denstaedt Glenn E., Juengel Robert R., Laube Stephen G.

Назва патенту російськоюУглеродная сажа и резиновая смесь

Автори російськоюШи Чунг-Хью, Фарр Уильям А., Макелвейн Томас Є., Тейлор Роскоу В., Петтерсон Уильям Дж., Денстед Глен Є., Джангел Роберт Р., Лаубе Стивен Г.

МПК / Мітки

МПК: C08L 21/00, C08K 3/04, C09C 1/44

Мітки: суміш, сажа, гумова, вуглецева

Код посилання

<a href="https://ua.patents.su/13-42713-vugleceva-sazha-ta-gumova-sumish.html" target="_blank" rel="follow" title="База патентів України">Вуглецева сажа та гумова суміш</a>

Попередній патент: Спосіб каталітичного розкладу закису азоту

Наступний патент: Спосіб одержання олігомерного термопласту

Випадковий патент: Ручний віброударний струшувач плодів