Пігмент надвисокої яскравості з кальцинованої глини, його виготовлення та використання

Номер патенту: 50741

Опубліковано: 15.11.2002

Автори: Домбровскі Томас, Форбус Еллен С., С'ютч Пол Р.

Формула / Реферат

1. Спосіб виготовлення кальцинованого каолінового пігменту надвисокої яскравості з м'якої каолінової глини, який включає стадії:

a) приготування очищеної від грубозернистих домішок м'якої каолінової сировини або її дрібнозернистої фракції, яка на 50-80% (мас.) складається з частинок розміром, меншим ніж 2 мкм (е.с.д.), і містить практично всі частинки розміром, меншим ніж 1 мкм, наявні в очищеній від грубозернистих домішок природній глині, причому ця очищена від грубозернистих домішок сировина або її фракція містить від 0% (мас.) до 1,8% (мас.) ТіО2 і від 0% (мас.) до 0,8% (мас.) Fе2О3, в розрахунку на суху масу зазначеної сировини або фракції, і є практично вільною від слюди, кварцу, кристалічного діоксиду кремнію і смектитових мінералів;

b) перемішування згаданої каолінової глини в присутності води з розмелювальним засобом у зернистій формі до досягнення вмісту 95-100% (мас.) частинок розміром, меншим ніж 2 мкм;

c) видалення достатньої кількості частинок розміром, більшим ніж 2 мкм, з продукту, одержаного на стадії (b), шляхом седиментації або центрифугування, з одержанням продукту, який приблизно на 95-100% (мас.) складається з частинок розміром, меншим ніж 2 мкм, і приблизно на 88-92% (мас.) — з частинок розміром, меншим ніж 1 мкм, з одержанням вихідного матеріалу для кальцинації в кількості щонайменше 40% (мас.) від глини зі стадії (а);

d) сушіння розпилюванням одержаного на стадії (с) продукту, подрібнення в порошок, повна кальцинація і повторне подрібнення в порошок звичайними засобами;

e) збирання кальцинованого продукту, який має яскравість щонайменше 95% за GE, абразивність за Айнленером нижче за 25 і білий колір, що характеризується значенням L, більшим ніж 98.

2. Спосіб виготовлення кальцинованого каолінового пігменту надвисокої яскравості й низької абразивності з м'якої каолінової глини, який включає стадії:

а) вибір сировини, яка практично вільна від кварцу, кристалічного діоксиду кремнію, слюди і смектитових мінералів у своїй фракції з розміром частинок, меншим ніж 2 мкм, видалення грубозернистих домішок із згаданої сировини і збирання очищеної від грубозернистих домішок нефракціонованої сировини, яка на 50-65% (мас.) складається з частинок розміром, меншим ніж 2 мкм (е.с.д.);

b) піддання зазначеної очищеної від грубозернистих домішок нефракціонованої сировини пінній флотації, селективній флокуляції або їх поєднанням, з видаленням забарвлених титан-діоксидних і, факультативно, залізовмісних домішок, і одержання очищеного нефракціонованого каоліну, який містить від 0% до 1,8% ТіО2 і від 0% до 0,8% Fе2О3;

c) перемішування продукту, одержаного на стадії (b), з розмелювальним засобом у зернистій формі до досягнення вмісту 85-92% (мас.) частинок розміром, меншим ніж 2 мкм (е.с.д.);

d) видалення достатньої кількості каолінових частинок з продукту, одержаного на стадії (с), з одержанням вихідного матеріалу для кальцинатора, який приблизно на 95-100% (мас.) складається з частинок розміром, меншим ніж 2 мкм, і приблизно на 88-92% (мас.) — з частинок розміром, меншим ніж 1 мкм, і становить щонайменше 40% (мас.) від очищеного від грубозернистих домішок каоліну; і

e) сушіння розпилюванням одержаного на стадії (d) продукту і подрібнення в порошок, повна кальцинація висушеного розпилюванням продукту звичайними способами.

3. Спосіб виготовлення кальцинованого каолінового пігменту надвисокої яскравості й низької абразивності з м'якої каолінової глини, який включає стадії:

a) вибір м'якої каолінової глинистої сировини, яка практично вільна від кварцу і слюди у своїй фракції з розміром частинок, меншим ніж 2 мкм;

b) видалення грубозернистих домішок із згаданої сировини;

c) фракціонування одержаної очищеної від грубозернистих домішок сировини і збирання її дрібнозернистої фракції, яка на 60-85% (мас.) складається з частинок розміром, меншим ніж 2 мкм (е.с.д.);

d) піддання одержаної на стадії (с) фракції флотації, селективній флокуляції або їх поєднанню, з видаленням забарвлених домішок і одержанням збагаченої фракції глини, яка містить від 0% до 0,8% ТіО2 і від 0% до 0,8% Fе2О3;

e) перемішування збагаченої фракції каоліну з розмелювальним засобом у зернистій формі до досягнення вмісту 95-100% (мас.) частинок розміром, меншим ніж 2 мкм (е.с.д.);

f) видалення достатньої кількості частинок розміром, більшим ніж 1 мкм (е.с.д.), з продукту, одержаного на стадії (е), з одержанням вихідного матеріалу для кальцинатора, який містить 90-95% (мас.) частинок розміром, меншим ніж 1 мкм (е.с.д.), і становить щонайменше 50% (мас.) від очищеної від грубозернистих домішок сировини зі стадії (а);

g) сушіння розпилюванням одержаного на стадії (f) продукту, подрібнення в порошок, повна кальцинація і повторне подрібнення в порошок звичайними способами; і

h) збирання кальцинованого продукту, який має яскравість щонайменше 95% за GE, абразивність за Айнленером нижче ніж 25 і білий колір, який характеризується значенням L, більшим ніж 98.

4. Кальцинований каоліновий пігментний продукт, одержаний способом за п. 1.

5. Папір, покритий каоліновим продуктом за п. 1 як єдиним пігментом.

6. Кальцинований каоліновий пігмент, одержаний способом за п. 1, який має яскравість щонайменше 95% за GE, абразивність за Айнленером нижче ніж 25, білий колір і об'єм пор щонайменше 1 см3/г.

7. Пігмент за п. 6, який має яскравість за GE 95,5% або вище.

8. Пігмент за п. 6, який має яскравість за GE 96,0% або вище.

Текст

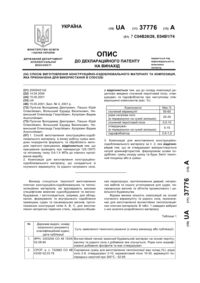

1 Спосіб виготовлення кальцинованого каолінового пігменту надвисокої яскравості з м'якої каолінової глини, який включає стадії a) приготування очищеної від грубозернистих домішок м'якої каолінової сировини або и дрібнозернистої фракції, яка на 50-80% (мас ) складається з частинок розміром, меншим ніж 2 мкм (є с д ), і містить практично всі частинки розміром, меншим ніж 1 мкм, наявні в очищеній від грубозернистих домішок природній глині, причому ця очищена від грубозернистих домішок сировина або її фракція містить від 0% (мас ) до 1,8% (мас ) ТЮг і від 0% (мас ) до 0,8% (мас ) РегОз, в розрахунку на суху масу зазначеної сировини або фракції, і є практично вільною від слюди, кварцу, кристалічного дюксиду кремнію і смектитових мінералів, b) перемішування згаданої каолінової глини в присутності води з розмелювальним засобом у зернистій формі до досягнення вмісту 95-100% (мас ) частинок розміром, меншим ніж 2 мкм, c) видалення достатньої КІЛЬКОСТІ частинок розміром, більшим ніж 2 мкм, з продукту, одержаного на стадії (Ь), шляхом седиментації або центрифугування, з одержанням продукту, який приблизно на 95-100% (мас ) складається з частинок розміром, меншим ніж 2 мкм, і приблизно на 88-92% (мас ) — з частинок розміром, меншим ніж 1 мкм, з одержанням вихідного матеріалу для кальцинації в КІЛЬКОСТІ щонайменше 40% (мас ) від глини зі ста Д" (а), d) сушіння розпилюванням одержаного на стадії (с) продукту, подрібнення в порошок, повна каль цинація і повторне подрібнення в порошок звичайними засобами, є) збирання кальцинованого продукту, який має яскравість щонайменше 95% за GE, абразивність за Айнленером нижче за 25 і білий колір, що характеризується значенням L, більшим ніж 98 2 Спосіб виготовлення кальцинованого каолінового пігменту надвисокої яскравості й низької абразивності з м'якої каолінової глини, який включає стадії a) вибір сировини, яка практично вільна від кварцу, кристалічного дюксиду кремнію, слюди і смектитових мінералів у своїй фракції з розміром частинок, меншим ніж 2 мкм, видалення грубозернистих домішок із згаданої сировини і збирання очищеної від грубозернистих домішок нефракцюнованої сировини, яка на 50-65% (мас ) складається з частинок розміром, меншим ніж 2 мкм (є с д ), b) піддання зазначеної очищеної від грубозернистих домішок нефракцюнованої сировини ПІННІЙ флотації, селективній флокуляції або їх поєднанням, з видаленням забарвлених титан-дюксидних і, факультативно, залізовмісних домішок, і одержання очищеного нефракцюнованого каоліну, який містить від 0% до 1,8% ТЮ21 від 0% до 0,8% Fe2O3, c) перемішування продукту, одержаного на стадії (Ь), з розмелювальним засобом у зернистій формі до досягнення вмісту 85-92% (мас ) частинок розміром, меншим ніж 2 мкм (є с д ), d) видалення достатньої КІЛЬКОСТІ каолінових частинок з продукту, одержаного на стадії (с), з одержанням вихідного матеріалу для кальцинатора, який приблизно на 95-100% (мас ) складається з частинок розміром, меншим ніж 2 мкм, і приблизно на 88-92% (мас ) — з частинок розміром, меншим ніж 1 мкм, і становить щонайменше 40% (мас ) від очищеного від грубозернистих домішок каоліну, і є) сушіння розпилюванням одержаного на стадії (d) продукту і подрібнення в порошок, повна кальцинація висушеного розпилюванням продукту звичайними способами 3 Спосіб виготовлення кальцинованого каолінового пігменту надвисокої яскравості й низької абразивності з м'якої каолінової глини, який включає стадії а) вибір м'якої каолінової глинистої сировини, яка О і о ю 50741 праісгично вільна від кварцу і слюди у своїй фракції з розміром частинок, меншим ніж 2 мкм, b) видалення грубозернистих домішок із згаданої сировини, c) фракціонування одержаної очищеної від грубозернистих домішок сировини і збирання м дрібнозернистої фракції, яка на 60-85% (мас ) складається з частинок розміром, меншим ніж 2 мкм (є с д ), d) піддання одержаної на стадії (с) фракції флотам, селективній флокуляції або їх поєднанню, з видаленням забарвлених домішок і одержанням збагаченої фракції глини, яка містить від 0% до 0,8% ТЮ21 від 0% до 0,8% Fe2O3; є) перемішування збагаченої фракції каоліну з розмелювальним засобом у зернистій формі до досягнення вмісту 95-100% (мас ) частинок розміром, меншим ніж 2 мкм (є с д ), f) видалення достатньої КІЛЬКОСТІ частинок розміром, більшим ніж 1 мкм (є с д ), з продукту, одержаного на стадії (є), з одержанням вихідного матеріалу для кальцинатора, який містить 90-95% (мас ) частинок розміром, меншим ніж 1 мкм (є с д ), і становить щонайменше 50% (мас ) від очищеної від грубозернистих домішок сировини зі стадії (а), д) сушіння розпилюванням одержаного на стадії (f) продукту, подрібнення в порошок, повна кальцинація і повторне подрібнення в порошок звичайними способами, і п) збирання кальцинованого продукту, який має яскравість щонайменше 95% за GE, абразивність за Айнленером нижче ніж 25 і білий колір, який характеризується значенням L, більшим ніж 98 4 Кальцинований каоліновий пігментний продукт, одержаний способом за п 1 5 Папір, покритий каоліновим продуктом за п 1 як єдиним пігментом 6 Кальцинований каоліновий пігмент, одержаний способом за п 1, який має яскравість щонайменше 95% за GE, абразивність за Айнленером нижче ніж 25, білий колір і об'єм пор щонайменше 1 см3/г 7 Пігмент за п 6, який має яскравість за GE 95,5% або вище 8 Пігмент за п 6, який має яскравість за GE 96,0% або вище Цей винахід стосується кальцинованих низькоабразивних пігментів високої яскравості з кальцинованої каолінової глини, їх виготовлення з відібраної м'якої каолінової сировини та їх використання у виробництві паперу Один з плодотворних напрямків розвитку в галузі промислового застосування мінералів базується на відкритті, що кальцинація певного типу каолінової глини - мало кристалізованої, третинної каолінової глини надвисокої дисперсності, відомої у техніці під назвою "твердий каолін", - дає можливість одержати яскраві пігменти, з яскравістю, наприклад, 93,5% за GE, які мають бажано низькі абразивні якості і надзвичайно високу здатність надання непрозорості паперовій продукції з наповнювачами та покриттям Ми посилаємося на патент США № 3,586,523, автори Фанслоу (Fanselow) та ІНШІ (1971) Продукція, виготовлена згідно з рекомендаціями цього патенту його власником та за його ліцензіями, становить істотну частку загального продажу високоякісних промислових мінералів у Сполучених Штатах та за кордоном Крім одержання виняткового сполучення високої яскравості, низької абразивності та здатності надання непрозорості, цей спосіб оброблення був надзвичайно економічним завдяки унікальній морфологи, а також властивих цьому типу каолінової сировини дрібного розміру частинок та бажаного розподілу частинок за розмірами У такій сировині забарвлені домішки, зокрема, забруднені залізом частинки дюксиду титану, концентруються у грубій фракції сировини Тому після звичайного очищення від грубозернистих домішок та фракціонування з метою одержання вихідного матеріалу для кальцинатора одержують дрібну фракцію водного каоліну з нижчим вмістом забарвленого дюксиду титану, ніж у сировині Під ВПЛИВОМ ЦИХ факторів вихід кальцинованого каолінового продукту був високий, наприклад, приблизно 50% від маси очищеної від грубозернистих домішок сировини або близько 40% від маси частинок, менших за 1мкм (мікрометр), в очищеній від грубозернистих домішок сировині На відміну від твердих третинних каолінів з Джорджи, які мало кристалізовані і мають середній розмір частинки близько О.Змкм (еквівалентний сферичний діаметр, або е с д ) , м'які каоліни, які зустрічаються навіть частіше в Джорджи, США, і по всьому СВІТІ, складаються з набагато більших, добре кристалізованих каолінових частинок, що мають середній розмір близько О.бмкм ( е с д ) , тобто приблизно удвічі більший, ніж у твердих каолінах Фракціонування м'якої глини з метою виділення з сировини дрібної фракції, яка має загалом такий же середній розмір частинок і розподіл розмірів частинок, як і типовий очищений від грубозернистих домішок твердий каолін, дасть вихід лише 15% (тобто втрату 85%) очищеного від грубозернистих домішок каоліну Таким чином, якщо припустити, що при кальцинації такої дрібної фракції очищеного від грубозернистих домішок м'якого каоліну буде одержаний яскравий пігмент з низькою абразивністю, придатний для надання непрозорості, щонайменше порівнянний за всіма істотними якісними характеристиками з кальцинованим пігментом, виготовленим з твердої глини, то такий процес не буде економічно життєздатним У промисловості добре відомо, що на яскравість некальцинованих і кальцинованих каолінових пігментів негативно впливає присутність забарвлених домішок, зокрема титанвмісних та залізовмісних забруднень Здавна загальною практикою стало видалення (до різного ступеня) цих забруднень фізичними або фізико-хімічними засобами, наприклад, способами пінної флотації, селективної флокуляції, магнітного очищення, вибілювання 50741 і їх комбінаціями Відомо також, що кальцинація, як абразивності та відомостей про потенціал надання правило, збільшує яскравість водного каоліну, конепрозорості своєї кальцинованої глини з яскравіли глина "повністю" кальцинована, тобто кальцистю 96,3% нована до ступеня, на якому вона зазнає характеГанн із співавторами рекомендує подрібнення рних екзотермічних перетворювань, і може дещо крупної глини-наповнювача з розмелювальними втратити яскравість, коли глину кальцинують у засобами при виготовленні кальцинованих каоліменш жорстких умовах, тобто до так званого "менових пігментів, яке виконується шляхом механічтакаол і нового" стану Таким чином, (повністю) ної деламінації, тобто розшаровування, крупної кальциновані пігменти з яскравістю 90% можуть фракції водної глини-наповнювача Описано пробути легко виготовлені з твердої сировини шляхом дукт, що має значення яскравості 95% за GE і "нивидалення грубозернистих домішок, фракціонузьку" абразивність, виміряну шляхом особливої вання, вибілювання і кальцинації, пігменти з яскмодифікації тесту на абразивність за Веллі равістю 93% можуть бути отримані з тієї ж сирови(Valley) Глина була обережно деламшована для ни, якщо додати одну або кілька стадій для відділення каолінових буклетів (значення терміну видалення забарвлених домішок, зокрема, титан"буклет" пояснено нижче) (на відміну від жорсткого вмісних сполук У вищезгаданому патенті Фанслоу подрібнення, що має на меті руйнування частинок та інших описані кальциновані каолінові пігменти з після розшарування глини) У прикладі деламшояскравістю 95% ваний каолін, що мав яскравість 92,1% за GE, був кальцинований до яскравості приблизно 96% за Нещодавно було зроблено спроби виготовити GE Ганн із співавторами не наводять відомостей, кальциновані пігменти значно підвищеної яскравощо дозволили б обчислити вихід, але вказівки в сті з твердої каолінової сировини, яку легко обропатенті Біллью (згаданому вище) дозволяють прибити з одержанням кальцинованих каолінових пігпустити, що вихід був низький ментів з яскравістю понад 93% Наскільки нам відомо, на цей час немає засобів, які давали б можливість одержати кальциновані каолінові пігменти з яскравістю понад 95% тільки шляхом зменшення вмісту забарвлених забруднень в твердому каоліні звичайними засобами, наприклад, флотацією З іншого боку, в патентній літературі ще з початку 60-х років є ВІДОМОСТІ про одержання кальцинованих каолінових пігментів, що мають яскравість 96% і вище, з деяких різновидів каолінової сировини з Джорджи Ці ВИДИ сировини, очевидно, належать до м'якого типу, що видно з відомостей про розмір частинок і розподіл розміру частинок, наведених у цих патентах Маються на увазі такі патенти США № 3,058,671 (1962) Біллью (Billue), № 3,343,973 (1967) Біллью (Billue) і № 3,171,718 (1965) Ганн (Gunn) та ІНШІ Біллью, як стверджується в патентах, з'ясував, що подрібнення крупної фракції каолінів з застосуванням розмелювальних засобів приводило до виникнення "викликаної руйнуванням" яскравості, і виявив, що підвищена яскравість зберігалася, після повної кальцинації подрібненого каоліну Зокрема, Біллью ВИДІЛИВ З природної сировини крупну фракцію, яка містить не більше ніж 35% (мас ) частинок, дрібніших за 2мкм, тобто крупну фракцію сировини, яка містить щонайменше 65% (мас) частинок, більших за 2мкм У прикладі II (обох патентів) крупна фракція каоліну була "зруйнована", щоб одержати подрібнену глину, яка має початкову яскравість 89,1% Цей водний каолін був кальцинований для одержання продукту, який має яскравість 96,3% (колонка 7 опису патенту) Проте дані патенту показують, що частка глини, яку було подрібнено (86% фракції менш ніж 2мкм), становить лише 28,8% (мас) сировини Отже, хоча яскравість після кальцинації дуже висока, процес залежить від видалення дрібної фракції менш ніж 2мкм перед розмелюванням і є промислове непридатним, якщо тільки підвищена яскравість не компенсує високу вартість, пов'язану з низьким виходом продукту Біллью не наводить значень Патент Ганна та інших також ясно показує, що найдрібніша фракція каоліну має найвищий вміст домішки Т1О2 (приклад 9) Іншими словами, у цьому типу каоліну забарвлені домішки концентруються у дрібних кінцевих фракціях Це добре відомо фахівцям з мінералоги глини та промисловості перероблення глини Треба відзначити, що Ганн із співавторами не розглядають кальцинування дрібної фракції Однак, якщо брати до уваги розкриті ВІДОМОСТІ щодо концентрації забарвлених забруднень у дрібних кінцевих фракціях м'яких каолінів, то слід уникати надмірної присутності дрібних фракцій, якщо треба досягти високої яскравості пігменту з очищеного каоліну, який отримано з м'якої каолінової сировини Це узгоджується з особливою згадкою в патенті Ганна та інших про кальциновані пігменти надвисокої яскравості, виготовлені шляхом оброблення крупної фракції сировини після видалення дрібних фракцій Згідно З патентом США № 5,137,574, автори Суітч (Suitch) та ІНШІ, пігмент, що забезпечує високу непрозорість, одержують шляхом кальцинації однієї або кількох каолінових фракцій з високим вмістом дюксиду титану, які сепарують з вихідної сировини шляхом класифікації за розміром, пінної флотації, магнітної сепарації і т ш У варіантах втілення цього винаходу стадію розмелювання виконують перед кальцинацією Стадія розмелювання, як вказано у патенті, необхідна для зменшення розмірів частинок, оскільки використовується продукт з високим вмістом дюксиду титану Кальцинований продукт має яскравість в межах від 70% до 82%, а вміст дюксиду титану - понад 2% Такий продукт низької яскравості постачається під зареєстрованим товарним знаком ОРАСІТЕХ Виготовлення такого пігменту шляхом вибору каолінової сировини низької яскравості описане в патенті США № 5,371,051, автори Поуп (Pope) та ІНШІ Патент США № 4,381,948, Мак-Коннелл (McConnell) та ІНШІ, нині переданий у загальне користування, розкриває спосіб виготовлення кальцинованих каолінових пігментів високої яскра 50741 вості, низької абразивності, які мають виключно високе світлорозсіяння (тобто дають надзвичайну непрозорість), - яскравість щонайменше 93% за GE і низьку абразивність (за методом випробування Веллі), коли їх використовують як наповнювач для паперу Спосіб передбачає використання сирої глини, яка містить щонайбільше 0,5% склоутворюючих оксидів, не більше 1,5% РегОз і понад 2% Т1О2, і відділення з такої сировини фракції з дуже малим розміром частинок, тобто фракції, яка на 100% (мас) дрібніша за 1мкм, з наступними звичайними стадіями - сушіння, подрібнення в порошок, кальцинація і повторне подрібнення в порошок В усіх ілюстративних прикладах оброблювалася тверда каолінова сировина Найвища згадана яскравість становила 94,3% В цьому патенті вказано також, що можуть бути використані м'які каолінові глини з Джорджи (ідентифіковані як сировина зі вмістом 50 - 60% фракції, дрібнішої за 2мкм) Однак винахідники застерігають, що в такому випадку конкретна сировина має містити в собі досить частинок розміром 1мкм для забезпечення "доцільного виходу продукту" В інформації про придатність м'яких каолінів відсутні вказівки, достатні для висновку про досягнення доцільного виходу, а ще менше - для його забезпечення Крім того, патентовласники не розглядають проблеми, притаманної використанню дуже дрібної фракції при застосуванні м'яких каолінів і пов'язаної з концентрацією забарвлених домішок, зокрема забарвленого діоксиду титану, в найдрібніших фракціях м'яких каолінів Більш ранній патент Проктора (Proctor) у цій галузі, США № 3,014,836, вказує, що розмір частинок кальцинованого каолінового продукту залежить від розміру частинок некальцинованого вихідного матеріалу і що для забезпечення виготовлення низькоабразивної кальцинованої глини вихідний матеріал має бути вільним від абразивних домішок Найвище значення яскравості становило 93% за GE Автори патенту США № 3,519,453, Морріс (Morns) та ІНШІ, для досягнення низької абразивності застосовують механічну деламінацію буклетів у крупному каоліні і кальцинацію до метакаолінового стану, яскравість була нижча за 90% Слепетіс (Slepetys) та ІНШІ, автори патенту США № 5,393,340, нині переданого у загальне користування, пропонують жорстке подрібнення буклетів у крупній каоліновій фракції, щоб одержати розмелений матеріал, практично всі частинки якого мають розмір менш ніж 1мкм внаслідок розмелення Автори далі кальцинують його до метакаоліну з метою одержання наднизької абразивності за Айнленером (Emlehner), яскравість була близько 90% Таким чином, є повідомлення про кальцинований каолін надвисокої яскравості, 95 - 96% і вище, який являє собою кальцинований каолін, що характеризується низькою абразивністю (за різними методами, в тому числі нині невживаним методом Веллі), високою здатністю надавати непрозорість або комбінацією обох властивостей Проте до створення цього винаходу значення яскравості вище за 95% досягалися лише обробкою фракціонованої м'якої каолінової сировини шляхом стадій, 8 які призводили до економічно непривабливого виходу продукту і за суттю своєю не забезпечували одержання кальцинованих каолінових пігментів, які також мали б досить високе для використання у виробництві паперу світлорозсіяння, поєднане з надзвичайно низькою абразивністю, чого зараз вимагає паперова промисловість 3 іншого боку, при використанні твердої сировини досягається високий вихід продукту, але продукти з яскравістю 96% не вироблялись Для каолінів рекомендувалося розмелювання та/або деламінація перед кальцинацією, але не в процесах, які дають пігменти з яскравістю вище 95% при високому виході, наприклад, понад 45% від маси частинок розміром менш ніж 1 мкм, що містяться у сировині Ми винайшли простий спосіб оброблення каолінової глини, який дозволяє одержати кальцинований пігмент, що має і низьку абразивність, і надвисоку яскравість за GE (щонайменше 95,0%, у кращому варіанті щонайменше 95,5%, у найкращому варіанті щонайменше 96,0%), і високе світлорозсіяння, застосовуючи нову комбінацію стадій, яка дає надзвичайно високий вихід кальцинованого продукту Наш спосіб характеризується добором очищеної від грубозернистих домішок м'якої каолінової сировини, яка містить від приблизно 50% (мас) до 60% (мас ) частинок розміром менш ніж 2мкм, або, краще, фракції очищеної від грубозернистих домішок м'якої каолінової сировини, яка приблизно на 60 - 85% (мас) складається з частинок розміром менш ніж 2мкм, причому ця сировина або фракція сировини має таку комбінацію властивостей вміст заліза (у формі РегОз) нижче ніж 0,80%, краще нижче ніж 0,60% (мас ), найкраще нижче ніж 0,45% (мас), і вміст Т1О2 нижче ніж приблизно 1,80% (мас), краще нижче ніж 0,75% (мас), найкраще нижче ніж приблизно 0,50% (мас) Компонент мінус 2мкм (тобто фракція, дрібніша за 2мкм) очищеного від грубозернистих домішок матеріалу містить у сумі менш ніж 2,0%, краще менш ніж 1,0% будь-якої з таких домішок слюда, кварц, кристобаліт (або ІНШІ форми діоксиду кремнію) або смектитові (монтморилонітові) мінерали, менш ніж 1% (мас) добраної очищеної від грубозернистих домішок м'якої сировини або фракції сировини складається з частинок розміром понад 325 меш (стандартне сито США, розмір отворів 0,044мм) За винятком випадку, коли вміст ТіСЬ у вибраній сировині або фракції сировини менший за 1%, вона має потім бути очищена фізичними або фізиКО-ХІМІЧНИМИ засобами, переважно пінною флотацією, сепарацією в сильному магнітному полі (ССМП, HIMS), селективною флокуляцією або комбінацією вказаних способів, з метою видалення дискретних частинок ТіСЬ і, в деяких випадках, дискретних залізовмісних мінералів Чисту (або очищену) глину слід потім піддати перемішуванню в присутності води з розмелювальним засобом у зернистій формі, наприклад, зі скляними кульками, піском, кульками з діоксиду алюмінію або цирконію, з метою збільшення вмісту фракції 2мкм щонайменше на 20%, а краще на 25 - 30%, у випадку очищеної від грубозернистих домішок сировини і щонайменше на 10%, а краще на 15 - 20%, у випадку фракціонованої сировини, і одержання роз 50741 меленого матеріалу, який щонайменше на приблизно 75%, а краще на 80 - 87%, складається з частинок розміром менш ніж 1мкм Таким чином, внаслідок розмелювання утворюється проміжний розмелений продукт, який містить істотну масову частку частинок розміром менш ніж 1мкм Частинки розміром менш ніж 1мкм у розмеленому каоліні включають також такі частинки з вихідного чистого або очищеного каоліну, які були присутні у природній глині Пульпу з розмеленої глини далі фракціонують для видалення частинок розміром більш ніж 2мкм, наприклад, так, щоб видалити щонайменше 95%, а краще 100% (мас) частинок розміром понад 2мкм, при зведенні до мінімуму видалення частинок розміром менш ніж 1 мкм Одержану фракцію частинок дрібного розміру обробляють далі шляхом звичайної ПОСЛІДОВНОСТІ стадій, тобто факультативного вибілювання, сушіння, подрібнення в порошок, кальцинації і повторного подрібнення в порошок Згідно З ОДНИМ З варіантів втілення винаходу (в якому використовується очищений від грубозернистих домішок, але не фракціонований грубозернистий м'який каолін), процес включає такі стадії a) приготування очищеної від грубозернистих домішок м'якої каолінової сировини, яка на 50 60% (мас) складається з частинок розміром менш ніж 2мкм (є с д) і містить практично всі частинки розміром менш ніж 1мкм, присутні у очищеній від грубозернистих домішок природній глині, причому ця очищена від грубозернистих домішок сировина містить від 0% (мас) до 1,8% (мас) ТіСЬ і від 0% (мас) до 0,8% (мас) Fe2O3, в розрахунку на суху масу очищеної від грубозернистих домішок сировини, і має низькі рівні вмісту слюди, кварцу або інших кремнеземних мінералів і монтморілонітових мінералів, b) видалення забарвлених домішок шляхом селективної флокуляції, пінної флотації або їх комбінації для зменшення вмісту дюксиду титану в ній до рівня нижче 1%, якщо на стадії (а) вміст дюксиду титану перебільшує 1%, c) перемішування очищеної від грубозернистих домішок каолінової глини в присутності води з розмелювальним засобом у зернистій формі до досягнення вмісту 85 - 92% частинок розміром менш ніж 2мкм, d) видалення достатньої КІЛЬКОСТІ частинок розміром більш ніж 2мкм з продукту, одержаного на стадії (с), шляхом седиментації або центрифугування з метою одержання продукту, який приблизно на 95 - 100% (мас ) складається з частинок розміром менш ніж 2мкм і приблизно на 88 - 92% (мас) - з частинок розміром менш ніж 1мкм, і одержання вихідного матеріалу для кальцинації в КІЛЬКОСТІ щонайменше 40% (мас) від глини зі стадії (а), у варіанті, якому віддається перевага, вибілювання фракціонованої глини, є) сушіння розпилюванням одержаного на стадії (d) продукту, подрібнення в порошок, повна кальцинація і повторне подрібнення в порошок звичайними засобами, і f) збирання кальцинованого продукту, який має яскравість щонайменше 95% за GE, абразивність за Айнленером нижче за 25 і білий колір (Значення L понад 98) 10 У варіанті втілення винаходу, якому віддається перевага, вдосконалений спосіб виготовлення з м'якої каолінової сировини каолінового пігменту, який має надвисоку яскравість і низьку абразивність, включає a) добір м'якої каолінової сировини, яка містить у сумі менш ніж 1% (мас) кварцу або інших кристалічних кремнеземних мінералів, слюди і смектитових мінералів у своїй фракції з розміром частинок менш ніж 2мкм, за умови, що після видалення грубозернистих домішок на стадії (Ь) сировина містить менш ніж 0,8% Fe2O3 і менш ніж 1,8% ТЮ2, b) видалення грубозернистих домішок із згаданої сировини, c) фракціонування одержаної очищеної від грубозернистих домішок сировини і збирання її дрібної фракції, яка містить 60 - 85% (мас), а у варіанті, якому віддається перевага - від приблизно 76% до 82%, наприклад, приблизно 80% (мас), частинок розміром менш ніж 2мкм (є с д ), d) застосування флотації, селективної флокуляції або їх сполучення до одержаної на стадії (с) фракції з метою видалення забарвлених домішок і збирання збагаченої фракції глини, яка містить від 0% до 0,8% ТЮ21 від 0% до 0,8% Fe2O3, є) перемішування збагаченої фракції каоліну з розмелювальним засобом у зернистій формі до досягнення вмісту від 95% (мас) до 100% (мас) частинок розміром менш ніж 2мкм (є с д ), f) видалення достатньої КІЛЬКОСТІ частинок розміром понад 2мкм (є с д ) з продукту, одержаного на стадії (є), з метою одержання вихідного матеріалу для подавання в кальцинатор, який містить 90 - 95% частинок розміром менш ніж 1мкм (є с д) і становить щонайменше 50% (мас) від очищеної від грубозернистих домішок сировини зі стадії (Ь), факультативне вибілювання, д) сушіння розпилюванням зібраного продукту зі стадії (f), h) подрібнення в порошок, повну кальцинацію і повторне подрібнення в порошок продукту зі стадії (д) звичайними засобами, і і) збирання кальцинованого продукту, який має яскравість щонайменше 95% за GE, абразивність за Айнленером нижче за 25 і білий колір (значення L щонайменше 98) Останньому варіанту здійснення способу віддається перевага, оскільки він дозволяє зібрати значно більшу КІЛЬКІСТЬ ГЛИНИ, придатної як вихідний матеріал для подавання в кальцинатор Це збільшення виходу по стадії пояснюється тим фактом, що у випадку роботи з вихідним матеріалом, який перед розмелюванням фракціонується для часткового видалення частинок розміром понад 2мкм, збирається більше частинок розміром менш ніж 1 мкм, утворених при розмелюванні Видалення крупної фракції перед деламінацією поліпшує вихід та економічність стадії розмелювання Кальциновані каолінові пігменти згідно з винаходом мають яскравість за GE щонайменше 95% (як правило, 95,5 - 96,8%), абразивність за Айнленером нижче за 27, переважно нижче за 22мг, як правило, від 19 до 21, і світлорозсіяння, визначене шляхом відомої випробувальної процедури - тесту з чорним склом, - щонайменше 0,2м2/г, звичайно 50741 12 11 2 2 від 0,312м /г до 0,317м /г Пігменти мають білий Corporation) Дивись, наприклад, патент США № колір з більш помітним блакитним ВІДТІНКОМ, НІЖ 3,586,523, Фанслоута ІНШІ, де описано виробницткомерційні кальциновані каоліни яскравості 93, во таких пігментів з надвисокодисперсних третинвиготовлені з твердої сировини Типові значення них "твердих" каолінів Завдяки високій яскравості і кольору становлять L* = 97,44, а* - мінус 0,58 і Ь* світлорозсіювальним властивостям цих високоди2,84 Розміри частинок, як правило, такі 97-100% сперсних кальцинованих каолінових пігментів їх менш ніж 5мкм, 84 - 88% менш ніж 2мкм і 55 - 65% головною функцією при застосуванні у паперовій менш ніж 1мкм промисловості є надання паперу непрозорості і 3 яскравості, і вони часто виступають як заміна наОб'єм міжагрегатних пор становить від 0,9см /г 3 багато дорожчим пігментам на основі дюксиду до 1,4см /г при радіусі пор від 2000А до 4000А (від 3 титану, які також можна використати для поліп200нм до 400нм), переважно від 1,0см /г до 3 шення цих функціональних властивостей 1,3см /г при радіусі від 2500А до 3500А (від 250нм до 350нм) за результатами ртутної порометрм Хоча ці повністю кальциновані пігменти, одержані шляхом кальцинації надвисокодисперсних Кальциновані каолінові пігменти згідно з винатвердих каолінів, менш абразивні, ніж ІНШІ кальциходом придатні для покриття і наповнювання різновані каолінові пігменти, вони все ж мають підноманітної паперової і картонної продукції Ці пігвищену абразивність у порівнянні з наявними на менти також придатні як пігменти-наповнювачі для ринку некальцинованими каоліновими пігментами фарб, пластмас та гуми Нині переважним найНаприклад, звичайні так звані "низькоабразивні" кращим способом їх застосування є використання кальциновані каолінові пігменти, наприклад, пігяк наповнювачів для паперу особливого асортимент, що поставляється під зареєстрованим товаменту без покриття, наприклад, друкарського парним знаком ANSILEX 93, у типових випадках маперу вищої якості або особливого асортименту та ють значення абразивності за Айнленером друкарських паперів, що містять повторно викориблизько 20мг Тест Айнленера на абразивність стовуване волокно При такому використанні ці зараз широко практикується у промисловості і запігменти становлять економічно виправдану альмінив колишній тест Веллі Практично кажучи, витернативу пдратованому глинозему та осадженим сока абразивність призводить до підвищеного зносилікатам су бронзових ниток (дротиків), що утворюють сітки Фахівцям добре відомо, що, коли каолінову папероробних машин, затуплення ножів папероріглину піддають кальцинації, вона проходить ПОСЛІзальних машин, зношування друкарських форм, ДОВНІСТЬ характеристичних перетворювань, які коли вони входять у контакт з покритим папером, можна виявити засобами диференціального терякий містить дрібні кальциновані пігменти у складі мічного аналізу (ДТА) При температурах 840 композиції для покриття, і, взагалі, стирання будь1200°F (450 - 650°С) у глині проходить сильно енякої поверхні, яка входить у контакт з цими пігмендотермічна реакція дегідратації, внаслідок чого тами Виробники паперу висувають все вищі вимовона перетворюється у матеріал, відомий під наги щодо низької абразивності звою метакаолін Метакаоліновий стан зручно визначати шляхом випробування на розчинність у кислотах, оскільки глинозем у глині фактично повністю розчиняється у міцних мінеральних кислотах Як правило, приблизно 45% (мас) метакаоліну розчиняється у хлористоводневій кислоті концентрації 18% Навпаки, розчинність у хлористоводневій кислоті глиноземного компонента у пдратованому каоліні дуже обмежена При подальшій кальцинації каоліну після проходження ендотермічної реакції, при вищих температурах в ньому проходить характеристична екзотермічна реакція, внаслідок якої відбувається фазове перетворення, яке проявляється у помітному зниженні розчинності глинозему При подальшій кальцинації кристалізується муліт (алюмосилікат) В практиці використання цього винаходу уникають утворення муліту, бо він є абразивним матеріалом Кальциновані каолінові пігменти кілька десятиріч використовувалися у численних промислових застосуваннях, як-от покриття паперу, наповнювання паперу, фарби, пластмаси і т ш У цих застосуваннях вони надавали готовим продуктам багато бажаних властивостей яскравість, непрозорість, покривність (фарби), МІЦНІСТЬ (у пластмасах), характеристики тертя (у папері) Застосування для покриття і наповнення паперу вимагає майже виключно високодисперсних повністю кальцинованих каолінових пігментів, прикладом яких є пігмент яскравості 93% ANSILEX 93®, який виробляє "Енгельгард Корпорейшн" (Engelhard На яскравість кальцинованих каолінових пігментів дуже сильно впливають забарвлені домішки Двома найважливішими такими домішками в технології каолінових пігментів є оксиди заліза й титану Повністю кальциновані каолінові пігменти, які виготовляють з дрібної твердої третинної каолінової сировини з Середньої Джорджи, наприклад, з сировини, згаданої в патенті США № 3,586,523, як правило, містять залізні та титанові домішки в кількостях ВІДПОВІДНО 0,90 - 1,1% РегОз і 1,0 - 1,8% Т1О2 Хоча вплив забарвлених забруднень на яскравість кальцинованих каолінових пігментів загальновизнаний, до створення нашого винаходу фахівці не досягли успіху у спробах тільки за рахунок цього знання впровадити на ринок кальциновані каолінові пігменти з надвисокою яскравістю (наприклад, 96% за GE або вище), яка сполучалася б з низькою абразивністю і високою здатністю до надання непрозорості Цей винахід використовує розмелювання крупних каолінових буклетів замість деламінації з метою одержання високоякісних повністю кальцинованих каолінових пігментів Терміни "розмелювання" і "деламінація" (або "розшаровування"), використовувані в цьому описі, мають різні значення Поклади м'якої глини містять природно розділені пласкі каолінові частинки, а також "буклети", що являють собою стоси каолінових платівок Ці СТОСИ сконцентровані у фракції каолінової сировини з розміром частинок понад 2мкм Ди 50741 14 13 вись, наприклад, згаданий вище патент Морріса та ХІМІЧНИМИ способами, наприклад, пінною флотаціінших і патент США № 3,743,190, УІТЛІ (Whitley) З єю метою "розшаровування" цих буклетів подрібнення Глину розмелюють з розмелювальним засокаоліну проводять в умовах ретельно контрольобом з метою подрібнити каолінові частинки до таваної інтенсивності Метою розшаровування є прикого ступеня, при якому значна їх частина має класти таку КІЛЬКІСТЬ енергії удару, якої якраз допридатний розмір для одержання високодисперссить, щоб розколоти каолінові буклети на окремі них кальцинованих пігментів після мінімального платівки, видалення частинок надлишкового розміру шляхом фракціонування Всі значення розміру частиЗ яких буклети складаються, без подальшого нок, згадані тут, визначені шляхом седиментації за руйнування самих платівок Одержані в результаті допомогою аналізатора розміру частинок SEDIрозшаровані частинки високо кристалізовані МеGRAPH® 5100 Як правило, вихідний каоліновий тою розмелювання, яке практикується при викоматеріал розмелюють до вмісту частинок розміром нанні цього винаходу, є досягти бажаного ступеня менш ніж 2мкм щонайменше 85% (мас) або, краподрібнення з одержанням найбільшого виходу ще, щонайменше приблизно 90% (мас ), після чого частинок у бажаному (найдрібнішому) діапазоні сепарують шляхом гравітаційної або відцентрової розмірів частинок, тобто 1мкм та менше Різниця седиментації, одержуючи фракцію, яка у типовому найкраще ілюструється порівнянням утворення випадку містить приблизно 85 - 95% (мас) частичастинок розміром менш ніж 2мкм (визначене звинок розміром менш ніж 1мкм Точність вимірюванчайними методами седиментації) При розшаровуня при розмірах частинок 1мкм і 2мкм становить ± ванні збільшення вмісту частинок розміром 2мкм, 2% Отже, якщо сказано, що фракція містить 95% як правило, мінімальне При розмелюванні, причастинок менш ніж 1 мкм, то вона може на 93 - 97% наймні розмелюванні того типу, який розглядаєтьскладатися з частинок розміром менш ніж 1мкм ся в практиці реалізації цього винаходу, зростання Шляхом використання попередньо фракціонованої вмісту частинок розміром менш ніж 2мкм значне глини як вихідного матеріалу для розмелювання Воно, як правило, дещо менше за 30% (мас) при замість очищеного від грубозернистих домішок, обробленні очищеної від грубозернистих домішок але не фракціонованого вихідного матеріалу, на сировини (повна фракція) і приблизно 15 - 20% стадії класифікації, наступній за розмелюванням, (мас) при роботі з фракцією № 2 (яка на 80% досягається підвищений вихід частинок розміром (мас) складається з частинок розміром менш ніж менш ніж 2мкм Дрібну розмелену фракцію збира2мкм) Деякі стадії розмелювання з розмелювальють, промивають, диспергують, сушать розпиленними засобами, наприклад, розмелювання зі скляням, подрібнюють у порошок, кальцинують і поними мікрокульками, яке описане в патенті США № вторно подрібнюють у порошок В разі потреби 3,743,190 (згаданому вище), фактично приводять глину можна з успіхом піддати сепарації в сильнодо розшаровування, хоч там вживається термін му магнітному полі, флотації або збагаченню ін"розмелювання" Про це можна здогадатися з текшим методом після розмелювання, коли деякі сту патенту включені всередину частинок домішки виходять Фахівцям з технології каолінових пігментів доназовні внаслідок розмелювання бре відомо, що КІЛЬКІСТЬ оксидів заліза та титану в м'яких глинах Середньої Джорджи значно зменшуПридатний каоліновий вихідний матеріал одеється із збільшенням розміру частинок глини Диржують шляхом очищення нефракцюнованої, але вись також патент Ганна та інших (згаданий вище) очищеної від грубозернистих домішок м'якої каоліІншими словами, ці забруднення концентруються нової сировини (зі ВМІСТОМ приблизно 50 - 60% під час фракціонування у фракціях м'яких глин з (мас) частинок розміром менш ніж 2мкм) шляхом дрібним розміром частинок Хоча в нашому спосопінної флотації для видалення забарвлених домібі використовуються практично всі дрібні частинки шок, наприклад, за допомогою процедури, описа(наприклад, частинки розміром менш ніж 1 мкм ної в патенті США № 4,492,628, Янг (Young) та ІНШІ природної м'якої глини), більшість дрібних части(ВІДОМОСТІ З ЯКОГО включено в цей опис шляхом нок, які становлять вихідний матеріал для подаперехресного посилання) У глиноземній промисвання в кальцинатор у нашому способі, як правиловості ця процедура зветься TREP ло, виникає при розмелюванні крупніших Рекомендуються процеси флотації, такі, як каолінових продуктів, які мають менший вміст заУЛЬТРАФЛОТАЦІЯ (ULTRAFLOTATION), наприбарвлених домішок, ніж природна фракція мінус клад, за патентом США № 2,990,958, де викорис1мкм в сировині Отже, для забезпечення низького товують попередньо фракціонований вихідний вмісту заліза в зібраному вихідному матеріалі для матеріал (на відміну від початкового, нефракцюкальцинатора слід розмелювати очищену від грунованого вихідного матеріалу, який використовубозернистих домішок сировину або фракцію очиють у TREP) Рекомендації цього патенту включещеної від грубозернистих домішок сировини, яка но до цього опису перехресними посиланнями містить мало заліза, наприклад, менш ніж 0,6% При застосуванні УЛЬТРАФЛОТАЦІІ в цьому вина(мас) У варіантах, яким віддається перевага, ході очищену від грубозернистих домішок сирову очищена від грубозернистих домішок сировина глину фракціонують з одержанням типової глинисабо фракція, що використовується як вихідний тої фракції № 2 для покриттів, наприклад, фракції, матеріал для млина у нашому процесі, збагачуяка містить приблизно 80% (мас) частинок розміється шляхом пінної флотації або іншим подібним ром менш ніж 2мкм Фракція, яка залишається пісспособом для подальшого видалення небажаного ля видалення фракції для покриття, може бути титану і заліза перед розмелюванням Титан є використана в іншому процесі на каоліноочисному особливо чутливим до видалення фізичними або підприємстві 50741 16 15 Сепаратори в сильному магнітному полі (устадившілбензольного співполімеру, поліетилену або новки ССМП, HIMS) можуть бути застосовані при інших пластмас Розмелювання має проводитися оброблянні як флотованого, так і нефлотованого на устаткуванні, яке не зазнає стирання під впливихідного глинистого матеріалу для видалення вом розмелювальних засобів, інакше це може припарамагнітних забарвлених домішок, переважно звести до забруднення розмеленої глини перед розмелюванням Найкращим розмелювальним засобом є скляні кульки мінус 20 плюс 50 меш (стандартні сита Над високодисперсний твердий каолін, який США) (розміри кульок менш ніж 0,8мм і більш ніж використовують для виготовлення пігменту AN0,3мм) КІЛЬКІСТЬ кульок відносно глинистого розSILEX 93 та аналогічних кальцинованих каоліночину становить, як правило, від 20% до 70%, найвих пігментів, що поставляються іншими виробникраще між 35% і 50% Вміст твердої фази у глиниками каоліну, непридатний як єдине джерело стому вихідному матеріалі для цього процесу каоліну в практиці використання цього винаходу Із треба утримувати в межах між 20% і 50%, однак фракції дрібних частинок (приблизно 90% (мас) оптимальні робочі умови часто досягаються при частинок менш ніж 1мкм), видобутої з цього надВМІСТІ твердої фази між 35% і 45% високодисперсного каоліну, не можна після кальцинації одержати пігмент бажаної яскравості, якщо Придатна для процесу посудина має бути обвикористовувати наявну нині технологію збагаченладнана вертикальними дефлекторами і в типових ня каоліну Звичайно досягається яскравість бливипадках має відношення висоти до діаметру зько 93 - 94% Однак такі пігменти можуть мати більш ніж 1,0, оптимально від 1,5 до 2,0 Така побажану низьку абразивність за Айнленером Подісудина обладнана системою перемішування, яка бно до цього, розмелювання повністю кальциномістить численні перемішувальні елементи, приваних пігментів високої яскравості (тобто, наступне кріплені до вертикального валу КІЛЬКІСТЬ І розтарозмелювання попередньо кальцинованих каолішування мішалок мають бути оптимізовані згідно з нових пігментів) не дозволяє одержати високоякісумовами конкретного процесу з метою забезпений кальцинований каоліновий пігмент, який виявчення підведення загальної енергії зрізання, удару ляв би унікальне сполучення високої яскравості і та тертя, необхідної для подолання сил Ван дер низької абразивності з ВІДМІННИМИ характеристиВаальса, які утримують окремі платівки у стосах ками для наповнювання і покриття паперу Необхідна КІЛЬКІСТЬ енергії, потрібної для розшаровування, варіює залежно від різних видів сироРозмелювання виконується з твердими розвини, умов процесу і устаткування, у типових вимелювальними засобами у формі зерен і перевападках потрібно близько 50 кінських сил-годин жно ведеться в присутності води Цей тип оброб(приблизно 37кВт-годин) на тонну глини, заванталення звичайно зветься "мокрим розмелюванням" женої уделамшатор З глинистого вихідного матеріалу переважно готу ють водну суспензію, яка достатньо рідка, щоб її можна було перекачувати насосом і транспортувати через розмелювальне обладнання Як правило, вміст твердої фази глини під час розмелювання становить від 20% (мас ) до 25% (мас ) Звичайно застосовують диспергувальний агент для глини з метою одержати суспензію з таким вмістом твердих частинок, щоб вона мала текучість, придатну для розмелювального устаткування Кращим диспергувальним агентом є поліакрилат амонію, але можна також застосувати поліакрилат натрію або ІНШІ органічні диспергувальні агенти, які використовують при виробництві каолінових пігментів КІЛЬКІСТЬ вживаного диспергувального агенту, як правило, складає від 0,05% до 0,10% від маси глини Надлишок диспергувального агенту понад ту КІЛЬКІСТЬ, яка потрібна для ефективної дисперсії, може бути доданий на початку періоду розмелювання (або у вихідний матеріал для млина, якщо застосовується безперервний процес) для забезпечення впливу на новоутворену під час операції розмелювання поверхню Розмелювальний засіб має являти собою твердий зернистий матеріал високої густини, який не змінює кольору глини і не залишає небажаних залишків у розмеленій глині Густина розмелювального засобу має становити щонайменше 2,4 Кращим розмелювальним засобом є скляні кульки (розміром, наприклад, 20 - 40 меш, тобто 0,4 0,8мм) Можливі ІНШІ розмелювальні засоби, наприклад, глинозем, циркон, дрібні керамічні кульки, крупнозернистий пісок, пластмасові циліндрики, кульки або гранули з нейлону, стирол Перед основною стадією та після неї можуть бути застосовані звичайні стадії, наприклад, флотація, селективна флокуляція, магнітна сепарація, флокуляція з фільтруванням, вибілювання та сушіння розпилюванням У поданих нижче прикладах розшаровування виконували в стандартному резервуаріделамшаторі з мішалкою із застосуванням скляних кульок при ВМІСТІ твердої фази між 20% і 30% Вміст кульок у деламшаторі становив 45 - 50% Розшаровування виконували в режимі періодичних операцій тривалістю ЗО - бОхв Суспензію розшарованих каолінових пігментів вибілювали пдросульфітним вибілювачем з метою дотримання вимог до яскравості і флокулювали з сірчаною кислотою (номінальне значення рН 3,5) і галуном (6 фунтів (приблизно 2,7кг) на тонну сухої глини) для фільтрування Фільтрування у нижченаведених прикладах виконували з застосуванням фільтрувальних чанів Фільтрувальний корж промивали і повторно диспергували з використанням суміші кальцинованої соди та поліакрилату (С-211) як диспергувального агенту Далі виконували сушіння розпилюванням Тривалість процесу розмелювання залежить від конкретних механічних особливостей млина (розміру кульок, питомої ваги, завантаженої маси, вмісту твердої фази у глині, інтенсивності перемішування тощо), а також зернистості глинистого вихідного матеріалу Як правило, тривалість розмелювання на лабораторній установці з приводним імпелером становить 20 - бОхв На промисловій установці середній час перебування в 50741 18 17 деламшаторі становить приблизно 40 - бОхв високої чистоти, придатного як вихідний матеріал для кальцинатора для виготовлення кальциноваСуспензію розмеленої глини з малим розміром ного каоліну яскравості 96% У контрольному ДОчастинок пропускають через центрифугу для виСЛІДІ, який ілюструє спосіб виготовлення кальцидалення частинок розміром більш ніж 2мкм, а понованої глини високої яскравості, що не входить в тім факультативно додатково очищають шляхом обсяг цього винаходу, порція тієї ж збагаченої магнітної сепарації і освітлюють вибілювачем, нафлотацією глини була фракціонована до приблизприклад, гідросульфітом натрію (дитюнітом) Потім но такого ж розподілу частинок за розміром і викоглину фільтрують і промивають Перед сушінням ристана як вихідний матеріал для кальцинатора розпиленням фільтрувальний корж диспергують, без проміжних етапів розмелювання і фракціонупереважно за допомогою поліакрилату амонію вання Цей приклад демонструє водночас і збільПеред перетворенням у повністю кальцинований шення виходу продукту, і поліпшення якості, які каолін розмелена глина має бути подрібнена в досягаються практичним використанням способу порошок згідно з цим винаходом Для виробництва звичайних низькоабразивних кальцинованих каолінових пігментів можуть бути застосовані промислові вертикальні та горизонтальні обертові кальцинатори Роботу обладнання контролюють з метою уникнути кальцинації при надто високих температурах, коли може утворитися муліт Прийнятна температура кальцинації лежить у межах від 1950°F до 2100°F (1065 1150°С) У наведених прикладах проби були кальциновані у відкритих вогнетривких лотках у муфельній печі при температурах 1065 - 1150°С протягом 52хв Після ЗОХВ ЛОТКИ повертали на 180° Після кальцинації матеріал подрібнюють у порошок Лабораторні проби з цією метою пропускали один раз через млин "Mikropulvenzer®", обладнаний ситом з круглими отворами 0,020 дюйма (0,5мм) У промисловому виробництві цю стадію можна виконувати на млині "Hurricane®1 Подані нижче приклади наведені для ілюстрації Для одержання наведених тут значень показників були використані нижчезазначені методики випробувань ВІДОМОСТІ З цитованих патентів включені сюди за посиланнями Яскравість за G Е - методика ТАРРІ Т646 о т 86 Розсіяння на чорному склі - патент США № 4,738,726, колонка 11, рядки 34 - 52 Розмір частинок — седиментація за допомогою аналізатора розміру частинок Sedigraph® 5100 Значення подано в мікрометрах (мкм) (еквівалентний сферичний діаметр, є с д ) Значення "L", "а" і "Ь" за Хантером (Hunter) були виміряні за допомогою устаткування і процедур, які описано в патенті США № 5,011,534, Янг (Young), колонка 8, рядки 45 - 66 У тесті на абразивність за Айнленером як відносна міра абразивності досліджуваного матеріалу використовується втрата маси дротяного диска, який контактує з обертовим абразивним пристроєм і досліджуваним матеріалом Подробиці цієї процедури і устаткування, застосоване для одержання значень, наведених у цій заявці, описані в патенті США № 5,393,340 (згаданому вище) Приклад 1 Цей приклад ілюструє варіант втілення винаходу, якому нині віддається перевага і який включає стадії екстенсивного мокрого розмелювання фракції № 2 збагаченої флотацією каолінової глини з наступним контрольованим видаленням частинок розміром понад 2мкм з розмеленої глини з метою одержання надвисокодисперсного каоліну У цих дослідах сировиною була м'яка крупнозерниста біла каолінова сировина з Середньої Джорджи Сировина була того типу, з якого, як відомо, одержують фракцію № 2 для покриття, чутливу до збагачувального процесу пінної флотації, відомого у галузі під назвою УЛЬТРАФЛОТАЦІЯ Сировина була очищена від грубозернистих домішок звичайним способом у гідравлічному класифікаторі з використанням глинистої суспензії з вмістом твердої фази 40% Надосадова суспензія була спрямована в резервуар для продукту Очищена від грубозернистих домішок сировина у резервуарі містила 60,4% (мас) частинок розміром менш ніж 2мкм і мала вміст домішок 1,78% (мас) Т1О2 і 0,36% (мас) РегОз Яскравість становила 80,1% Вміст грубозернистих домішок (+325 меш, стандартне сито США, розмір отворів 0,044мм) становив 0,949% Очищена від грубозернистих домішок сировина була диспергована з силікатом натрію і фракціонована звичайним способом у центрифузі до типової каолінової фракції № 2, тобто зі вмістом частинок менш ніж Юмкм 99,3%, менш ніж 5мкм 92,4%, менш ніж 2мкм 76,2% і менш ніж 1мкм 60,8% Фракціонований диспергований вихідний матеріал був далі звичайним способом оброблений методом УЛЬТРАФЛОТАЦІІ з метою зниження вмісту Т1О2, з використанням колектора із жирними/каніфольними кислотами, кальцитового "носія" і пдрозольного алюмосилікату як диспергувального агента при рН 8,1 Очищений каолін, зібраний як нижня фракція продукту, мав яскравість 86,3% (без вибілювання) і містив 0,47% ТЮ2 і 0,44% Fe2O3 Флотаційне оброблення видалило частину крупнозернистих частинок, внаслідок цього відносна частка дрібних частинок збільшилась Отже, приблизно 1/3 Т1О2 було видалено флотацією, але концентрація РегОз зросла, оскільки видалення крупних частинок призвело до збільшення концентрації дрібних частинок, збагачених залізом Сумарний вихід по стадіях очищення від грубозернистих частинок і флотації склав 60,7% (мас) Спосіб згідно з винаходом Згідно З ЦИМ винаходом, пробу флотованого очищеного фракціонованого каоліну об'ємом 10 галонів (37,85л) завантажували в деламшатор з диспергувальним агентом - поліакрилатом натрію (С-211) - 0,5 фунтів на тонну (приблизно 250гл~) і 50% (об'ємних) скляних кульок діаметром 0,75мм на одну годину Каолін, вивантажений з деламшатора, містив 95,9% частинок розміром менш ніж 50741 20 19 2мкм і 86,8% частинок розміром менш ніж 1мкм матеріалі для кальцинатора походили з каолінової Оскільки ВИХІДНИЙ матеріал для деламшатора міссировини, у той час як в способі згідно з винахотив 76,2% частинок розміром менш ніж 2мкм і дом більшість частинок розміром менш ніж 1мкм і 60,8% частинок розміром менш ніж 1мкм, внасліістотна частка частинок розміром менш ніж 2мкм док обробки розмелюванням додатково утворено були одержані при розмелюванні приблизно 20% (мас) частинок розміром менш ніж Обчислений вихід по стадії фракціонування 2мкм і приблизно 26% (мас) частинок розміром становив 62% Загальний вихід, виходячи з 60,7% менш ніж 1мкм (мас) виходу глини після видалення грубозернистих домішок і флотації, був лише 37,6% З метою перетворення збагаченого флотацією розмеленого каоліну в придатний вихідний матеріЦей продукт потім вибілювали, фільтрували й ал для кальцинатора, цей проміжний продукт був промивали, як описано вище, і повторно диспергуфракціонований на лабораторній центрифузі в вали до рН 6,3 за допомогою 5,5 фунтів (2,5кг) на умовах, добраних так, щоб видалити практично всі тонну того ж самого поліакрилатного диспергувачастинки розміром більш ніж 2мкм при забезпельного агенту, а потім висушували розпилюванченні максимального можливого виходу частинок ням розміром менш ніж 1мкм, для використання як В таблиці 1 наведено характеристики властивихідного матеріалу для кальцинатора Одержана востей вихідних матеріалів для кальцинатора, дрібна фракція (вихідний матеріал для кальцинаодержаних у контрольному ДОСЛІДІ І способом згідтора) мала вміст частинок розміром менш ніж но з винаходом 2мкм 97,1% і частинок розміром менш ніж 1мкм Всі висушені розпилюванням проби було по88% (мас) Ця дрібна фракція була одержана зі дрібнено в порошок шляхом триразового пропусвмістом твердої фази 21,1% Крупна фракція (ВІДкання через млин "MIKROPULVERIZER®" з ситом ХІД) містила 71,0% частинок розміром менш ніж 0,020 дюйма (0,5мм) Подрібнені продукти кальци2мкм і 41,9% частинок розміром менш ніж 1мкм З нували у відкритих лотках в муфельній печі при цих даних було підраховано, що вихід частинок 2000°F (1093°С) протягом 52хв і повторно подріброзміром менш ніж 1мкм на стадії фракціонування нювали утому ж млині з тим же ситом становив 95,5% Загальний обчислений вихід вихіУ таблиці 2 зіставлено властивості кальцинодного матеріалу для кальцинатора склав 57,9%, ваних продуктів виходячи з 60,7% (мас) виходу глини після видаДані таблиці 2 показують, що в контрольному лення грубозернистих домішок і флотації ДОСЛІДІ виготовлення кальцинованої глини з крупнозернистої флотованої глини одержано яскраОдержану дрібну фракцію вибілювали звичайвість 96,1% і значення розсіяння на чорному склі ним способом (флокуляція з сірчаною кислотою до 294 Ці значення прийнятні для виробників паперу, рН 3,0 і вибілювання гідросульфітом натрію 6 фунале цей спосіб дає глину з відносно високою абратів (приблизно 2,7кг) на тонну) Суспензію вибілезивністю (26,1мг за Айнленером) Такі значення ного каоліну відфільтровували і промивали водою абразивності неприйнятні для багатьох виробників — приблизно одна масова частина води на одну паперу Крім того, виробники глини, найімовірніше, масову частину глини Фільтрувальний корж дисне будуть застосовувати цей спосіб, бо він дає пергували шляхом додавання 5 фунтів (приблизно низький вихід, 29,3%, тоді як при використанні 2,26кг) на тонну поліакрилату натрію при рН 6,2 і твердого каоліну для одержання кальцинованого висушували розпилюванням звичайним способом каоліну з яскравістю 93 звичайно досягається виЯскравість висушеного розпилюванням каоліну хід 52,3% була 90,7% Контрольний дослід З метою порівняння порцію того ж збагаченого флотацією фракціонованого каоліну, який був використаний при здійсненні способу згідно з винаходом (описаного вище), фракціонували на лабораторній центрифузі до практично такого ж розподілу розмірів частинок, як у вихідного матеріалу для кальцинатора, описаного вище, тобто 97,9% частинок розміром менш ніж 2мкм і 88% частинок розміром менш ніж 1 мкм Крупна фракція містила 38,9% частинок розміром менш ніж 2мкм і 14,9% частинок розміром менш ніж 1мкм У цьому ДОСЛІДІ збагачена флотацією глина не проходила стадію розмелювання ні перед флотацією, ні після неї Отже, всі частинки розміром менш ніж 2мкм і всі частинки розміром менш ніж 1мкм у вихідному При використанні способу згідно з винаходом досягнуті несподівані переваги спосіб згідно з цим винаходом забезпечує підвищення виходу до 45,2% і зниження абразивності за Айнленером на 20% Вихід 45,2% забезпечує прийнятність продукту для виробників глини За цим способом одержують кальциновану глину, яка має високу яскравість (96,1%) і прийнятне розсіяння (283), що у сполученні з низькою абразивністю за Айнленером - втрата приблизно 20мг - забезпечує ЦІННІСТЬ продукту для споживачів паперу Досягнення високої яскравості, низької абразивності за Айнленером, прийнятного розсіяння та високого виходу - це ключові фактори, які роблять цей процес комерційно життєздатним 21 22 50741 Таблиця 1 Вплив способу оброблення на властивості кальцинованого вихідного матеріалу Вихід, % (мас), Спосіб від сировини, очивід фракції щеної від грубих Fe2O3 % (мас) ТЮ2 % (мас) РРЧ' у вихідному матеріалі, частинки розміром менш ніж, мкм 0,3 0,5 1 2 % (мас) ДОМІШОК За контрольним ДОСЛІДОМ За винаходом 62 37,6 0,282 0,481 38,8 63,7 88,9 97,9 95,5 60,7 0,207 0,468 33,6 62,1 88,8 97,1 1 ( РРЧ - розподіл розміру частинок) Таблиця 2 Зіставлення властивостей кальцинованих каолінових пігментів Спосіб Абразивність Яскравість за Айнленеза GE, % ром, % Розсіяння на чорному склі, м2/г Пористість Об'єм пор, см3/г/ Радіус пор, А РРЧ1 у продукті, частинки розміром менш ніж, мкм 0,5 0,75 1 2 % (мас) За контрольним ДОСЛІДОМ 96,1 26,1 294 0,975/3000 6,3 49,7 84,4 За винаходом 96,1 18 283 0,998/3500 4,3 38,2 68 Приклад 2 Інший можливий шлях одержання кальцинованого пігменту з високою яскравістю, низькою абразивністю, добрим світлорозсіянням полягає у використанні наявного на ринку галуазиту (різновид каолінових мінералів) надзвичайно високої чистоти Був одержаний зразок такого комерційного матеріалу, який мав яскравість 88%, вміст ЁегОз 0,31% і вміст Т1О2 0,12% Цей матеріал тричі подрібнювали з пропусканням через сито 0,039 дюйма (1мм) і кальцинували при 1950°F (1066°С) в муфельній печі при різній тривалості кальцинації Після кальцинації матеріал подрібнювали (за два пропуски) через сито 0,039 дюйма (1мм) 3 урахуванням неможливості одержання продуктів низької абразивності у попередніх дослідах з глиною цього походження, при виконанні тестів за Айнленером проби були подрібнені за три пропуски через сито 0,039 дюйма Крім того, з подрібненого матеріалу була виготовлена суспензія зі вмістом твердої фази 15%, яку перед випробуванням на абразивність за Айнленером пропускали через сито 100 меш (розмір отворів 0,15 мм) Кальциновані пігменти, що мали яскравість понад 96% за GE, були одержані при тривалості кальцинації 20хв і більше, але розсіяння на чорному склі становило лише 182 204 (надто мало для ефективних пігментів), значення абразивності за Айнленером становили від втрати 37,2мг до 41,5мг Глини з цих проб не мають властивості світлорозсіяння і надто абразивні, щоб знайти застосування у більшості галузей ринку паперу Таким чином, проста кальцинація каолінового мінералу високої яскравості і чистоти з низьким вмістом заліза та дюксиду титану може дати кальцинований пігмент високої яскравості, але не обов'язково приводить до бажаної здатності надавати непрозорість і низької абразивності Приклад З Були виконані досліди для визначення результатів кальцинування збагачених флотацією надвисокодисперсних фракцій каолінової глини без етапу розмелення Над високодисперсні фракції, оброблені кальцинацією, мали розподіл розміру частинок, подібний до дрібної фракції, яка оброблялася в патенті Мак-Коннелла та інших Ці фракції були одержані з фракцій з дрібним розміром частинок каоліну, попередньо очищеного для видалення забарвлених домішок процесами TREP або УЛЬТРАФЛОТАЦІІ У випадку каоліну, очищеного процесом TREP, весь каолін походив з м'якої каолінової сировини з Джорджи У випадку каоліну, очищеного процесом УЛЬТРАФЛОТАЦІІ, вихідний матеріал був сумішшю м'яких і твердих каолінів В обох дослідах фракцію очищеного флотацією каоліну зі вмістом 90% частинок розміром менш ніж 2мкм, одержану у вигляді диспергованої суспензії з низьким вмістом твердої фази, фракціонували до вмісту частинок розміром менш ніж 0,5мкм 90 - 95% за допомогою соплової роторної центрифуги "Мерко" (Мегсо) Проби над високодисперсної глини флокул навали сірчаною кислотою і вибілювали гідросульфітом натрію, 10 фунтів (4,53кг) на тонну Вибілені пульпи відфільтровували і промивали водою (1 1 за масою) Фільтрувальні коржі повторно диспергували з поліакрилатом натрію як диспергувальним агентом, висушували розпилюванням, подрібнювали і кальцинували, як у прикладі 1 ВИХІДНІ матеріали були такі TREP - 0,41% (мас) РегОз, 0,64% (мас) Т1О2 з розподілом розміру частинок 9 1 % < 2мкм, 75% < 1мкм і 5 1 % < 0,5мкм, Ультрафлотація - 0,70% (мас) РегОз, 0,70% (мас) Т1О2 з розподілом розміру частинок 23 50741 24 Результати подано в Таблицях З і 4 90% < 2мкм, 79% < 1мкм і 6 1 % < 0,5мкм Таблиця З Вплив процесу оброблення і вихідного матеріалу на властивості кальцинованого вихідного матеріалу Вихід, % (мас) Вихідний матеріал TREP Ультрафлотація Від фракції 29,8 95,2 Від очищеної від грубозернистих домішок сировини 12,1 26,2 Fe2O3% (мас) ТЮ2 % (мас) РРЧ у вихідному матеріалі, частинки розміром менш ніж (мкм) 0,3 0,5 1 2 98,5 97,2 99,5 98,4 % (мас) 0,42 0,74 0,7 0,54 62,2 79,9 89,3 93,5 Таблиця 4 Порівняння властивостей кальцинованих каолінових пігментів Вихідний матеріАбразивність, за Розсіяння на Яскравість% ал Айнленером, мг чорному склі TREP Ультрафлотація 96,9 95,2 26,7 19,1 344 307 Дані у Таблиці 4 показують, що кальцинована надвисокодисперсна збагачена флотацією глина, виготовлена за процесом TREP, має високу яскравість, але більшу абразивність, ніж бажано Спосіб "УЛЬТРАФЛОТАЦИ" дозволяє одержати кальцинований продукт, який має яскравість менш ніж 95,5%, але низьку абразивність Однак в обох випадках вихід низький (Дивись дані у Таблиці 3) Приклад 4 Цей приклад показує, що рівноцінні продукти можуть бути одержані шляхом оброблення повної фракції флотованого вихідного матеріалу або фракціонованого флотованого каоліну, виготовле Пористість Об'єм пор / Радіус пори 1,33/2700 1,22/2199 РРЧ у продукті, розмір частинок менш ніж (мкм) 0,5 0,7 1 % (мас) 51,6 79,4 49,7 70 19,3 22,4 2 95,9 87 ного з того ж вихідного матеріалу Оброблення по суті було таким же, як описано в деталях у Прикладі 1 Вихідний матеріал був збагачений процесом TREP Продукт з повної фракції мав початковий вміст забруднень 0,44% Fe2O3 і 0,46% ТЮ2, розподіл розміру частинок був такий 61,3% < 2мкм, 48,9% < 1мкм, 32,1% < 0,5мкм і 18,9% < О.Змкм Продукт, одержаний центрифугуванням повної фракції на центрифузі "Бьорд" (Bird), мав вміст забруднень 0,5% Fe2O3 і 0,5% ТЮ2, розподіл розміру частинок був такий 80,9% < 2мкм, 65% < 1мкм, 54,8% < 0,7мкм і 43,9% < 0,5мкм Результати подано в таблицях 5 і 6 Таблиця 6 Вплив процесу оброблення і вихідного матеріалу на властивості кальцинованого вихідного матеріалу Вихід, % (мас) Вихідний матеріал Повна фракція Фракція Bird Від фракції 66,4 89,4 Fe2O3 % (мас) Від очищеної від грубозернистих домішок сировини 49,8 45,8 ТЮ2 % (мас) РРЧ у вихідному матеріалі, частинки розміром менш ніж, мкм 0,3 0,5 1 2 % (мас) 0,46 0,5 0,47 0,57 40,8 36,4 67,7 62,1 91,8 89,4 98,8 98,7 Таблиця 6 Порівняння властивостей кальцинованих каолінових пігментів Вихідний матеріал Повна фракція Фракція Bird Яскр % 96,5 96,5 Абразивність за Айнленером, мг Пористість Об'єм пор / Радіус пори 20,7 21,5 При використанні пігментів згідно з цим винаходом як складової частини паперової композиції у 1,19/3000 1,23/3100 РРЧ у продукті, частинки розміром менш ніж, мкм 0,5 11,2 10,1 0,7 1 % (мас) 34,8 65,3 33,9 64,9 2 93 93,8 виробництві друкарських паперів без покриття спеціального асортименту продукти можуть відпо 25 50741 відати вимогам щодо яскравості і навіть перевищувати їх і здатні істотно зменшити вартість сировини шляхом заміни частини целюлозного волокна у композиції Можуть виготовлятися спеціальні ґатунки паперу з макулатури, щонайменше порівнянні за якістю з паперами, виготовленими із свіжої целюлози Можна використовувати дешевші ґатунки макулатурної целюлози і досягти тієї ж яскравості аркуша, що й при використанні кальцинованого каоліну яскравості 93% Практично нема різниці у непрозорості між комерційним пігментом "Ansilex 93" і пігментом яскравості 96% за цим ви 26 находом Однак, оскільки непрозорість є функцією від світлопоглинання і світлорозсіяння, можна очікувати, що пігмент згідно з цим винаходом буде мати вище розсіяння (завдяки своїй більшій пористості (наприклад, приблизно на 0,100см3/г) і нижче поглинання завдяки вищій яскравості Вплив цих факторів має тенденцію до взаємної компенсації в папері, тому аркуші паперу, наповненого пігментом згідно з цим винаходом з яскравістю 96% будуть мати більшу яскравість і рівноцінну непрозорість порівняно з аркушами паперу, наповненого кальцинованим каоліном яскравості 93 ДП «Український інститут промислової власності» (Укрпатент) вул Сім'ї Хохлових, 15, м Київ, 04119, Україна ( 0 4 4 ) 4 5 6 - 2 0 - 90 ТОВ "Міжнародний науковий комітет" вул Артема, 77, м Київ, 04050, Україна (044)216-32-71

ДивитисяДодаткова інформація

Назва патенту англійськоюPigment of superhigh brightness of calcinated clay, its production and use

Назва патенту російськоюПигмент сверхвысокой яркости из кальцинированной глины, его изготовление и использование

МПК / Мітки

МПК: C09C 1/40

Мітки: глини, пігмент, надвисокої, кальцинованої, використання, яскравості, виготовлення

Код посилання

<a href="https://ua.patents.su/13-50741-pigment-nadvisoko-yaskravosti-z-kalcinovano-glini-jjogo-vigotovlennya-ta-vikoristannya.html" target="_blank" rel="follow" title="База патентів України">Пігмент надвисокої яскравості з кальцинованої глини, його виготовлення та використання</a>

Попередній патент: Спосіб складання гумотросових конвеєрних стрічок

Наступний патент: Пристрій дистанційного керування електролампами

Випадковий патент: Пристрій для зменшення споживання питної води на господарсько-побутові потреби