Спосіб одержання діалкілового етеру

Номер патенту: 95019

Опубліковано: 25.06.2011

Автори: Джелбейн Абрахам П., Сміт Лоуренс А., мол., Бойєр Крістофер К.

Формула / Реферат

1. Спосіб одержання діалкілового етеру, який включає:

подачу потоку, який включає алкіловий спирт, у систему реактора перегінної колони;

одночасно у системі реактора перегінної колони:

і) контактування алкілового спирту зі структурою каталітичної перегонки у зоні реакції перегонки для піддавання, таким чином, каталітичній дегідратації принаймні частини алкілового спирту для утворення відповідного діалкілового етеру та води; та

іі) відокремлення утвореного в результаті діалкілового етеру від води;

функціонування системи реактора перегінної колони для досягнення практично повного перетворення алкілового спирту для утворення відповідного діалкілового етеру та води;

видобування діалкілового етеру з реактора перегінної колони як фракції верхнього погона;

видобування води з реактора перегінної колони як фракції нижнього погона; причому

фракція верхнього погона має температуру, нижчу, ніж температура кипіння алкілового спирту, та

фракція нижнього погона має температуру, вищу, ніж температура кипіння алкілового спирту, та

верхній погон включає принаймні приблизно 99,5 масових відсотків діалкілового етеру.

2. Спосіб за п. 1, який відрізняється тим, що функціонування включає регулювання принаймні одного з параметрів, до яких належать температура колони, тиск у колоні, швидкість подачі та швидкості дефлегмації.

3. Спосіб за п. 1, який відрізняється тим, що функціонування включає:

підтримання швидкості дефлегмації над зоною реакції для відокремлення діалкілового етеру від непрореагованого алкілового спирту.

4. Спосіб за п. 1, який відрізняється тим, що також включає:

контактування алкілового спирту з каталізатором у зоні реакції з нерухомим шаром для піддавання, таким чином, каталітичній реакції принаймні частини алкілового спирту для утворення суміші, яка включає відповідний діалкіловий етер, воду та непрореагований алкіловий спирт;

використання утвореної в результаті суміші як сировини.

5. Спосіб за п. 4, який відрізняється тим, що також включає функціонування зони реакції з нерухомим шаром при точці кипіння суміші.

6. Спосіб за п. 4, який відрізняється тим, що система реактора для каталітичної перегонки включає колону з роздільною стінкою, яка включає принаймні одну зону, що містить каталізатор, і сировину подають до некаталітичної частини реактора перегінної колони.

7. Спосіб за п. 4, який відрізняється тим, що система реактора для каталітичної перегонки включає перегінну колону та бокову колону, яка включає зону реакції перегонки.

8. Спосіб за п. 4, який відрізняється тим, що система реактора для каталітичної перегонки включає реактор перегінної колони, який включає зону реакції перегонки.

9. Спосіб за п. 1, який відрізняється тим, що система реактора для каталітичної перегонки включає реактор перегінної колони, який включає зону реакції перегонки.

10. Спосіб за п. 4, який відрізняється тим, що каталізатор у зоні реакції з нерухомим шаром має вищу активність, ніж каталізатор у зоні реакції перегонки.

11. Спосіб за п. 10, який відрізняється тим, що до каталізаторів нерухомого шару належать принаймні один з-поміж обробленого металами цеоліту, обробленої фтористоводневою кислотою глини та алюмосилікатів.

12. Спосіб за п. 11, який відрізняється тим, що до каталізаторів реакції перегонки належить принаймні один з-поміж металізованої смоли та алюмосилікатів.

13. Спосіб за п. 1, який відрізняється тим, що верхній погон включає принаймні приблизно 99,8 масових відсотків діалкілового етеру.

14. Спосіб за п. 1, який відрізняється тим, що нижній погон включає принаймні приблизно 99,5 масових відсотків води.

15. Спосіб за п. 1, який відрізняється тим, що нижній погон включає принаймні приблизно 99,8 масових відсотків води.

16. Спосіб за п. 1, який відрізняється тим, що функціонування включає підтримання у зоні реакції перегонки температури від приблизно 120 °С до приблизно 260 °С.

17. Спосіб за п. 1, який відрізняється тим, що функціонування включає підтримання у зоні реакції перегонки тиску від приблизно 15 бар до приблизно 45 бар.

18. Спосіб за п. 1, який відрізняється тим, що функціонування включає підтримання коефіцієнта дефлегмації від приблизно 0,5 до приблизно 10.

19. Спосіб за п. 1, який відрізняється тим, що алкіловим спиртом є принаймні один з-поміж метанолу та етанолу.

Текст

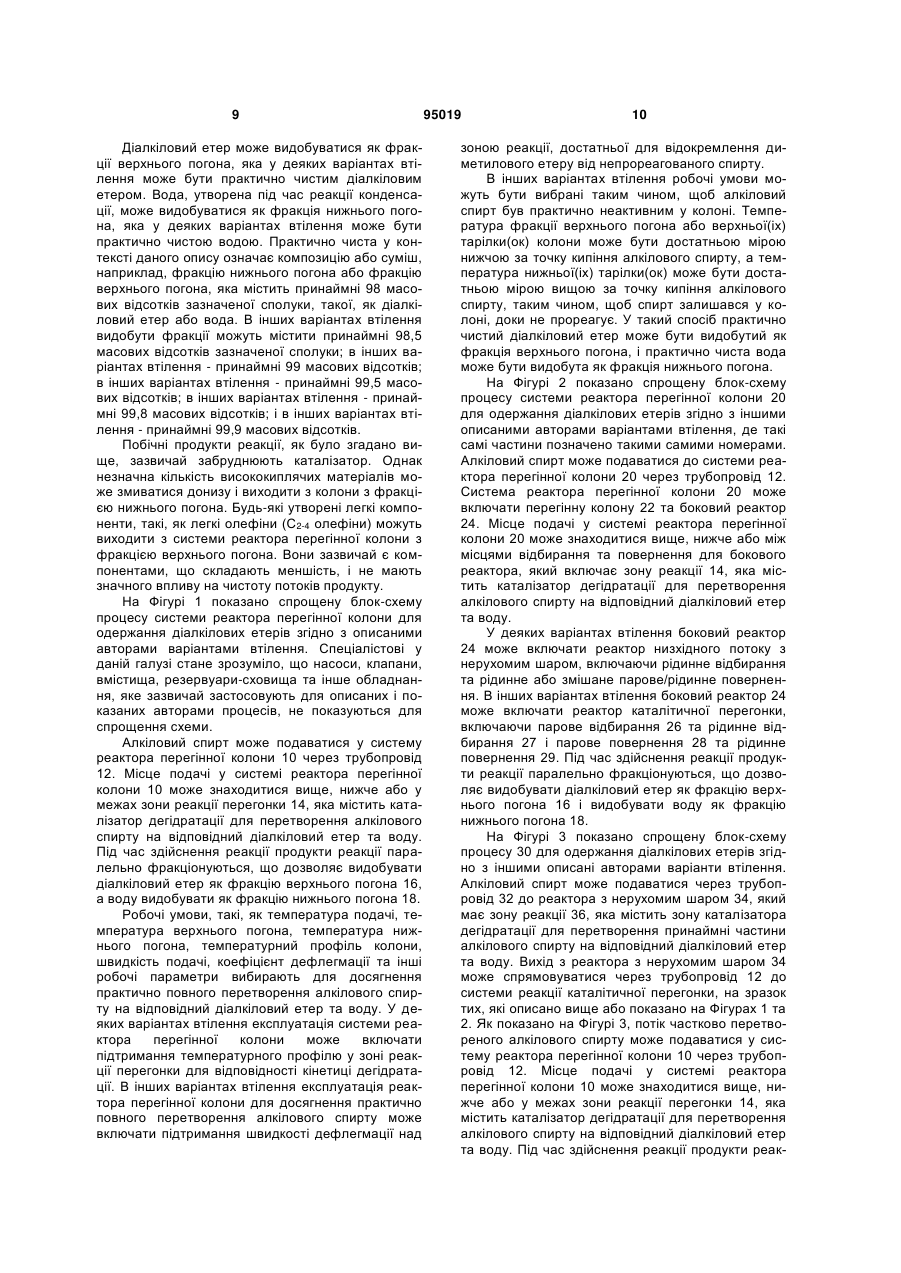

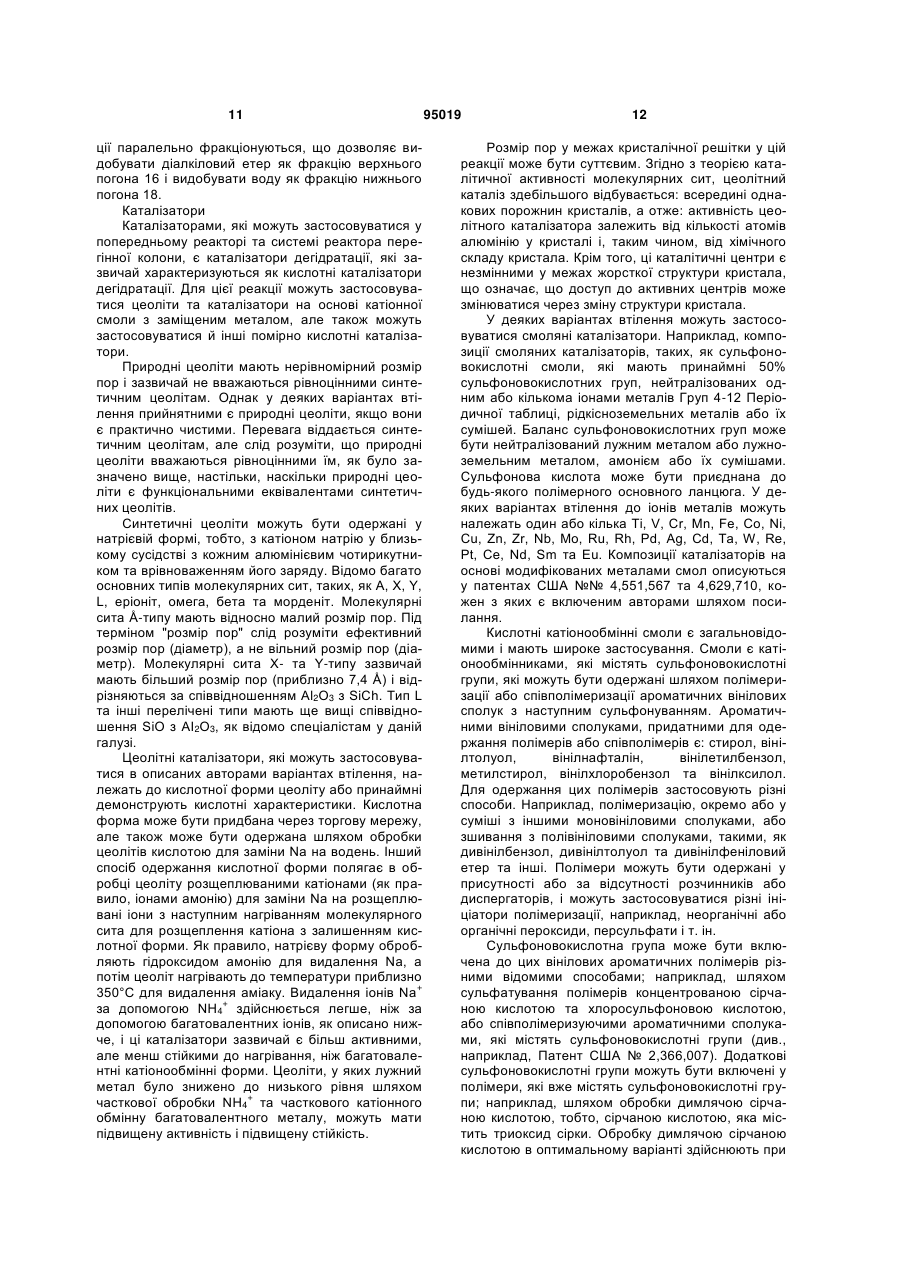

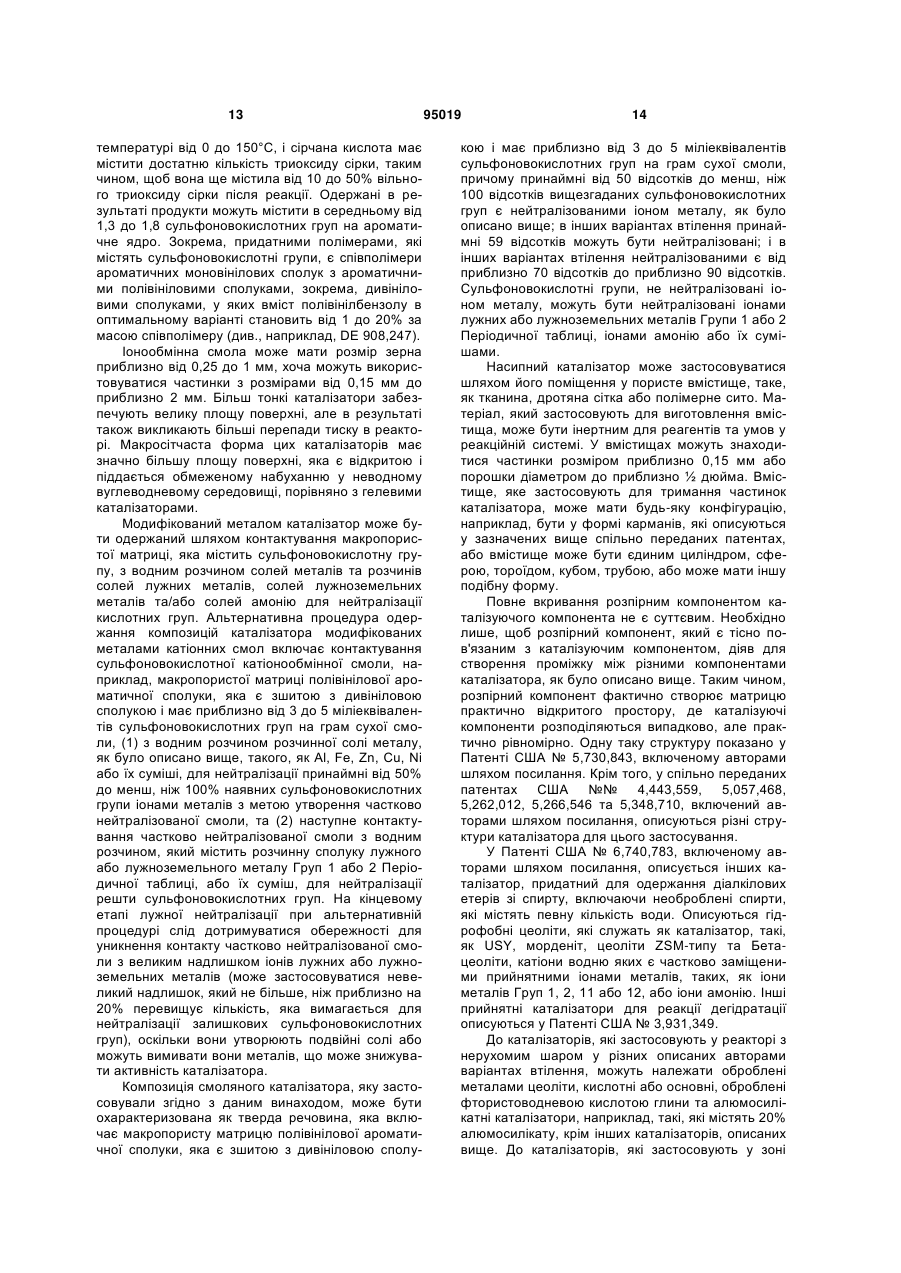

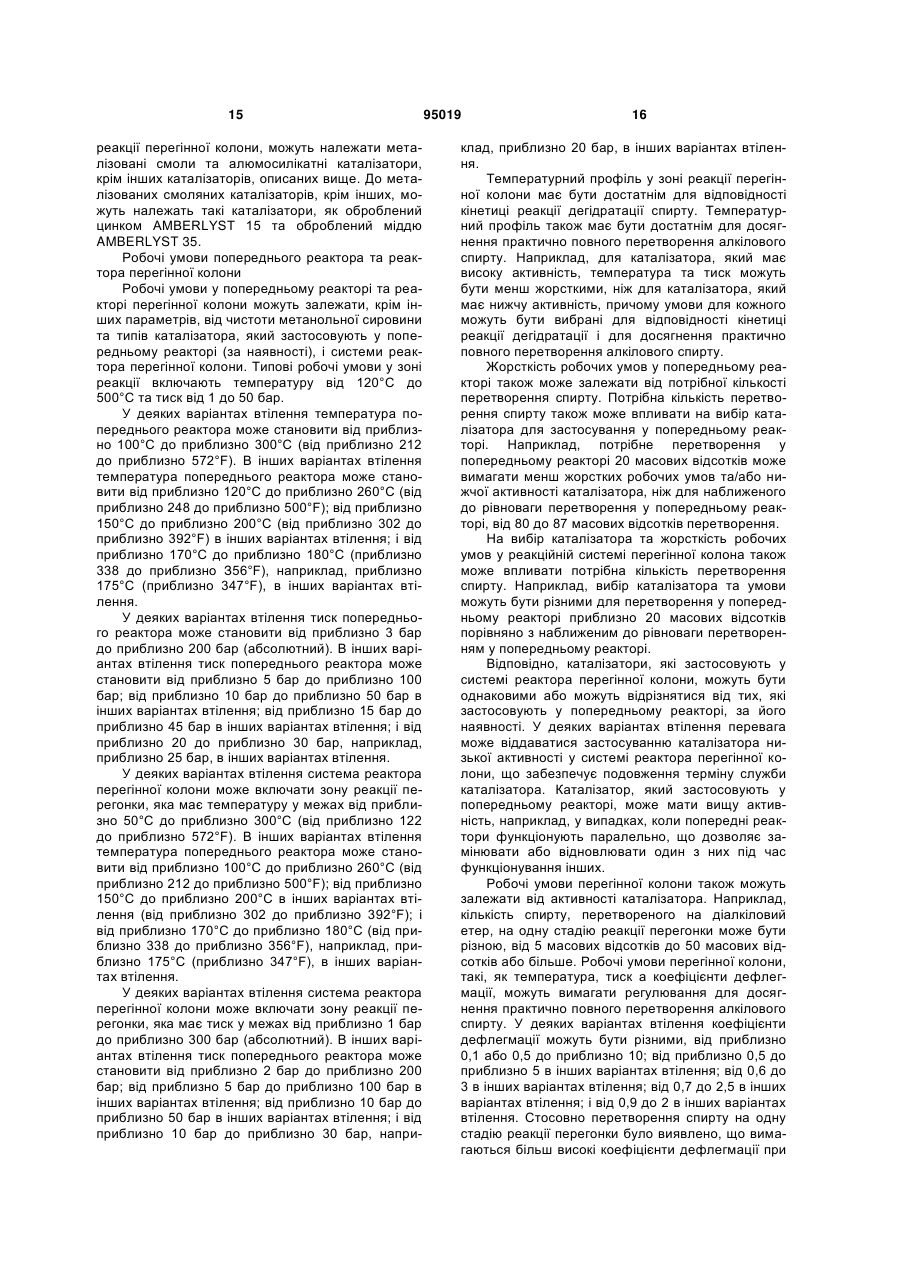

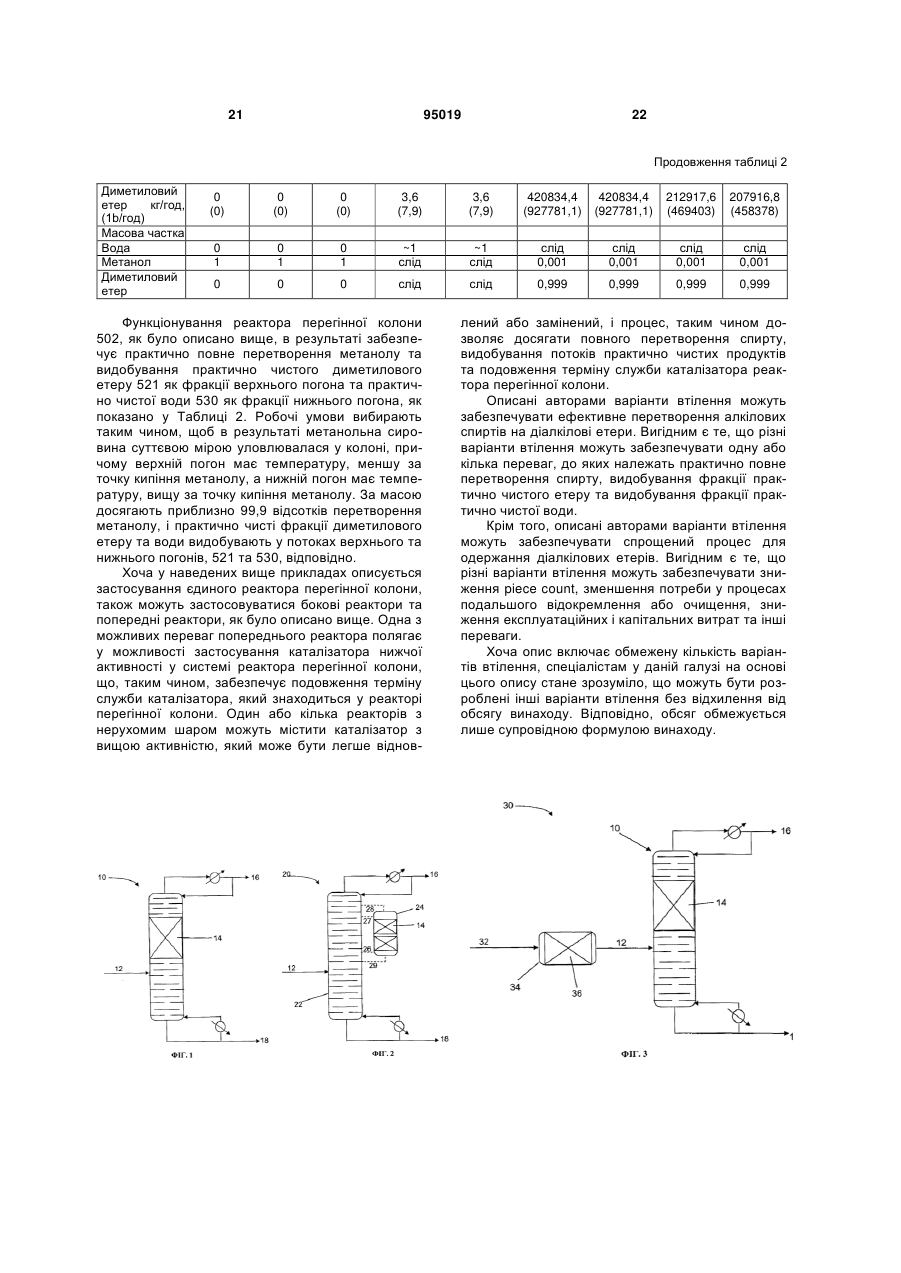

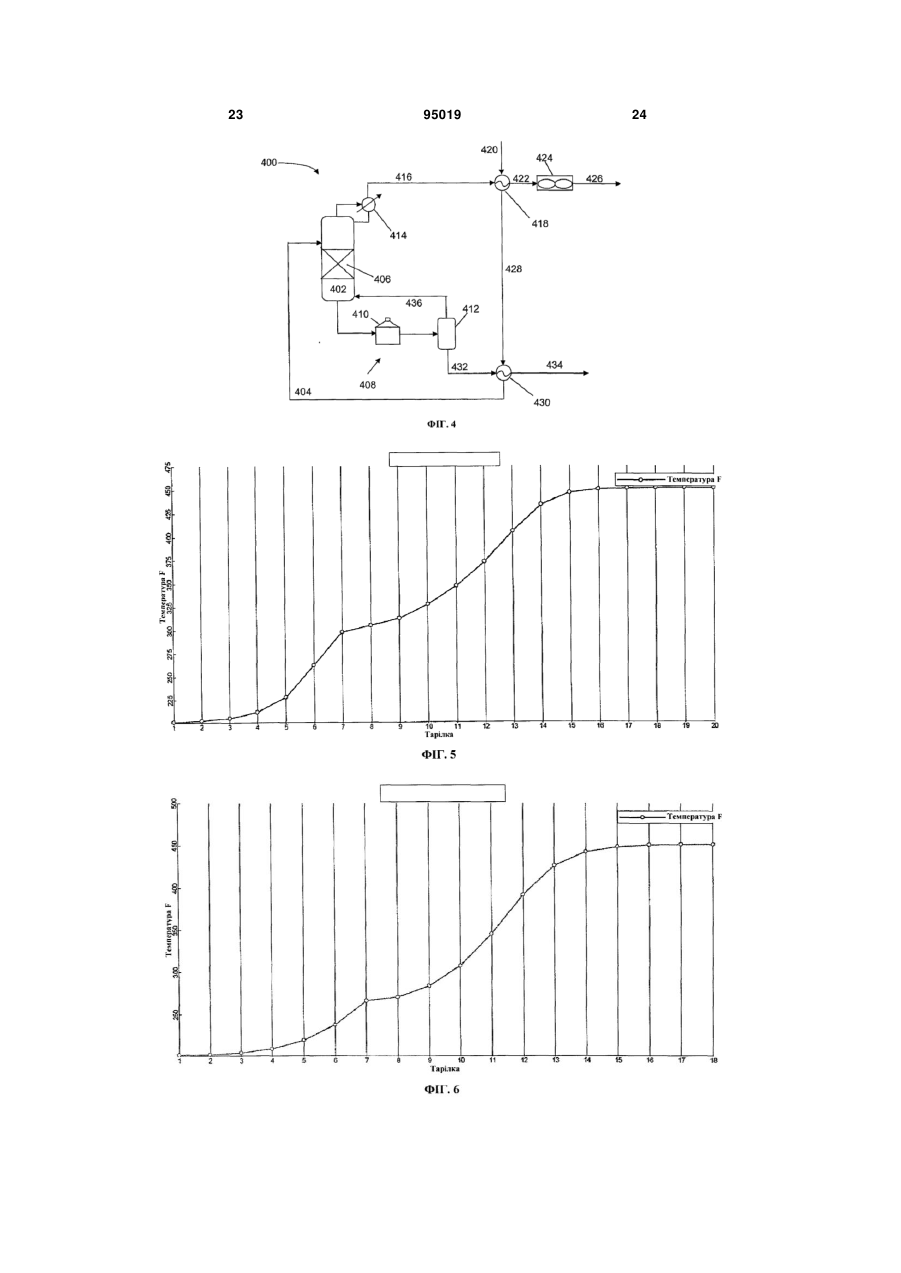

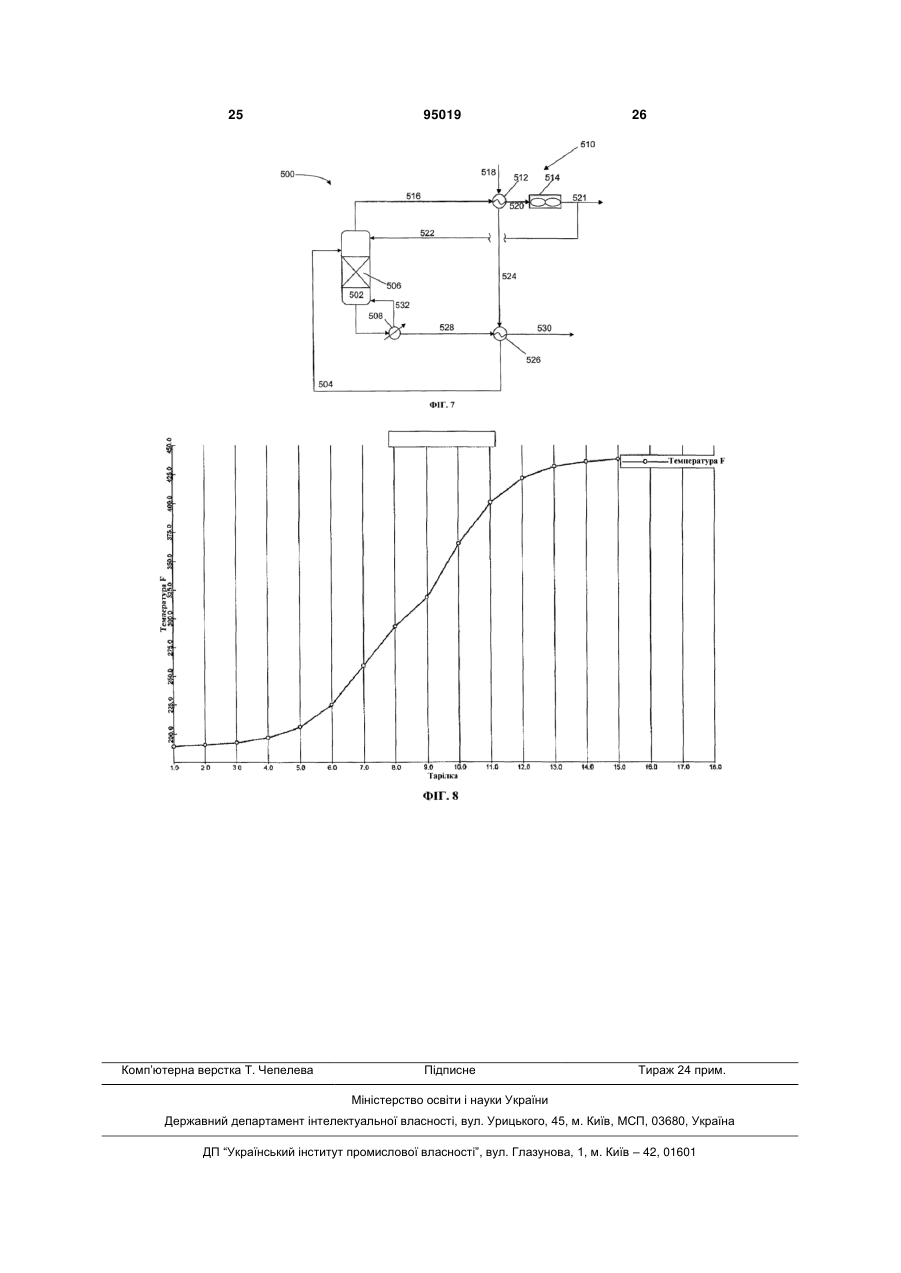

1. Спосіб одержання діалкілового етеру, який включає: подачу потоку, який включає алкіловий спирт, у систему реактора перегінної колони; одночасно у системі реактора перегінної колони: і) контактування алкілового спирту зі структурою каталітичної перегонки у зоні реакції перегонки для піддавання, таким чином, каталітичній дегідратації принаймні частини алкілового спирту для утворення відповідного діалкілового етеру та води; та іі) відокремлення утвореного в результаті діалкілового етеру від води; функціонування системи реактора перегінної колони для досягнення практично повного перетворення алкілового спирту для утворення відповідного діалкілового етеру та води; видобування діалкілового етеру з реактора перегінної колони як фракції верхнього погона; видобування води з реактора перегінної колони як фракції нижнього погона; причому фракція верхнього погона має температуру, нижчу, ніж температура кипіння алкілового спирту, та фракція нижнього погона має температуру, вищу, ніж температура кипіння алкілового спирту, та верхній погон включає принаймні приблизно 99,5 масових відсотків діалкілового етеру. 2. Спосіб за п. 1, який відрізняється тим, що функціонування включає регулювання принаймні одного з параметрів, до яких належать температура колони, тиск у колоні, швидкість подачі та швидкості дефлегмації. 2 (19) 1 3 95019 4 мні один з-поміж металізованої смоли та алюмосилікатів. 13. Спосіб за п. 1, який відрізняється тим, що верхній погон включає принаймні приблизно 99,8 масових відсотків діалкілового етеру. 14. Спосіб за п. 1, який відрізняється тим, що нижній погон включає принаймні приблизно 99,5 масових відсотків води. 15. Спосіб за п. 1, який відрізняється тим, що нижній погон включає принаймні приблизно 99,8 масових відсотків води. 16. Спосіб за п. 1, який відрізняється тим, що функціонування включає підтримання у зоні реак ції перегонки температури від приблизно 120 °С до приблизно 260 °С. 17. Спосіб за п. 1, який відрізняється тим, що функціонування включає підтримання у зоні реакції перегонки тиску від приблизно 15 бар до приблизно 45 бар. 18. Спосіб за п. 1, який відрізняється тим, що функціонування включає підтримання коефіцієнта дефлегмації від приблизно 0,5 до приблизно 10. 19. Спосіб за п. 1, який відрізняється тим, що алкіловим спиртом є принаймні один з-поміж метанолу та етанолу. Описані авторами варіанти втілення в цілому стосуються одержання диметилового етеру шляхом каталітичної реакції метанолу з самим собою і паралельної перегонки та розділення продукту та реагентів. Більш конкретно винахід стосується способу одержання практично чистого диметилового етеру та води. Одержання етерів шляхом дегідратації спиртів з застосуванням кислоти є відомим наприклад, R-OH + H2SO4 R-O-SO2-OH + Н2О R-O-SO2-OH + OH-R R-O-R + H2SO4 У Патенті США № 3,267,156 описується, що кислотні катіонообмінні смоли ефективно каталізують вибіркову дегідратацію спиртів до етерів, прикладом якої може бути одержання діізопропілового етеру. У Патенті США № 3,931,349 описується спосіб перетворення метанолу на киплячі компоненти бензину. На першому етапі метанольну сировину випарюють і перетворюють на суміш диметилового етеру, метанолу та води шляхом контакту з каталізатором, таким, як гамма-глинозем. Екзотермічна реакція дегідратації спирту підвищує температуру утвореного в результаті потоку таким чином, що контакт потоку з цеолітом ZSM-5 в результаті забезпечує утворення ароматичних сполук з інтервалом кипіння бензину. Реакція дегідратації вивільнює приблизно 750 BTU на фунт метанолу, що може викликати велике збільшення температури і може призводити до високої швидкості старіння каталізатора. У Патенті США № 5,037,511 описується спосіб одержання чистого диметилового етеру шляхом каталітичної дегідратації метанолу при температурі 140-500°С та тиску 1-50 бар з наступною перегонкою. Продукт дегідратації подають до перегінної колони для відокремлення диметилового етеру від води, непрореагованого спирту та побічних продуктів реакції, при якому диметиловий етер забирається з колони в одній або кількох тарілках, які являють собою принаймні одну тарілку над дном колони, і цей спосіб характеризується тим, що (а) рідку(і) та/або газоподібну(і) фракцію(ї) з вмістом побічних продуктів реакції забирають принаймні на 3 тарілки нижче найнижчої тарілки, з якої забирають чистий диметиловий етер, і (Ь) тарілка(и), з якої(их) забирають чистий диметило вий етер, є принаймні на 8 тарілок вище за найвищу подавальну тарілку. У Патенті США № 5,316,627 описується спосіб одержання диметилового етеру без запаху. Потік продукту дегідратації спирту (тобто, потік необробленого диметилового етеру), який містить метанол, диметиловий етер та воду, подають у єдину перегінну колону, де фракцію диметилового етеру потім обробляють нерозчинною кислотною іонообмінною смолою для видалення забруднювачів. У Патенті США № 5,684,213, включеному авторами шляхом посилання, описується спосіб одержання діалкілових етерів у реакторі перегінної колони у присутності доданого водню. Хоча для очищення етеру описуються різні діапазони умов, умови, конкретно описані для одержання диметилового етеру, передбачають тиск у межах до 600 psig та температуру у зоні каталізатора 350-400°С (662-752°F). Також описується, що потік продукту верхнього погона потім може бути фракціонований для утворення в результаті чистого на 99,9+% диметилового етеру. Хоча воно описується як сприятливе для процесу, додавання водню у реактор перегінної колони може збільшувати експлуатаційні та капітальні витрати на здійснення процесу. Наприклад, водень може утворювати небажані побічні продукти, може вимагати застосування компресорів та обладнання з більш високими характеристиками тиску і в результаті може призводити, крім іншого, до збільшення показника piece count. Крім того, для кожного з вищеописаних процесів описується дегідратація спирту для утворення потоку необробленого етерного продукту, який потім відокремлюють для утворення чистого етерного продукту. Відповідно, існує потреба у способі каталітичної перегонки для одержання практично чистих діалкілових етерів, який не вимагав би застосування водню. Крім того, також існує потреба у способах, які можуть усувати потребу у подальшому відокремленні, обробці або очищені утворених в результаті продуктів реакції дегідратації. В одному аспекті описані авторами варіанти втілення стосуються способу одержання діалкілового етеру, причому спосіб включає: подачу потоку, який включає алкіловий спирт, у систему реактора перегінної колони; одночасно у системі 5 реактора перегінної колони: і) контактування алкілового спирту зі структурою каталітичної перегонки у зоні реакції перегонки для піддавання, таким чином, каталітичній реакції принаймні частини алкілового спирту для утворення відповідного діалкілового етеру та води; і іі) відокремлення утвореного в результаті діалкілового етеру від води; функціонування системи реактора перегінної колони для досягнення практично повного перетворення алкілового спирту для утворення відповідного діалкілового етеру та води; видобування діалкілового етеру з реактора перегінної колони як фракції верхнього погона; видобування води з реактора перегінної колони як фракції нижнього погона. Інші аспекти та переваги стануть зрозумілими з представлених нижче опису та формули винаходу. Фігура 1 є спрощеною блок-схемою процесу системи реактора перегінної колони для одержання діалкілових етерів згідно з описаними авторами варіантами втілення. Фігура 2 є спрощеною блок-схемою процесу системи реактора перегінної колони для одержання діалкілових етерів згідно з описаними авторами варіантами втілення. Фігура 3 показує спрощену блок-схему процесу одержання діалкілових етерів згідно з описаними авторами варіантами втілення. Фігура 4 показує спрощену блок-схему процесу одержання діалкілових етерів згідно з описаними авторами варіантами втілення. Фігура 5 показує графік температури колони, який може застосовуватись у процесі для одержання діалкілових етерів згідно з описаними авторами варіантами втілення. Фігура 6 показує графік температури колони, який може застосовуватись у процесі для одержання діалкілових етерів згідно з описаними авторами варіантами втілення. Фігура 7 показує спрощену блок-схему процесу одержання діалкілових етерів згідно з описаними авторами варіантами втілення. Фігура 8 показує графік температури колони, який може застосовуватись у процесі для одержання діалкілових етерів згідно з описаними авторами варіантами втілення. В одному аспекті описані авторами варіанти втілення стосуються способу одержання діалкілових етерів. Більш конкретно описані авторами варіанти втілення стосуються способу одержання діалкілових етерів з алкілових спиртів у системі реактора перегінної колони. У деяких варіантах втілення система реактора перегінної колони може працювати таким чином, щоб досягалося практично повне перетворення алкілового спирту. У контексті даної заявки вираз "система реактора для каталітичної перегонки" означає пристрій, у якому реакція конденсації спирту та відокремлення продуктів відбуваються принаймні частково одночасно. Пристрій може включати традиційний каталітичний реактор перегінної колони, де одночасно відбуваються реакція та перегонка в умовах точки кипіння, або перегінну колону, поєднану з принаймні одним боковим реактором, при 95019 6 чому боковий реактор може функціонувати як реактор для рідкої фази або реактор точки кипіння. Хоча обом процесам каталітичної перегонки може віддаватися перевага над традиційною реакцією рідкої фази з наступним відокремленням, каталітичний реактор перегінної колони може мати переваги зниженого показника piece count, ефективного тепловідведення (теплота реакції може поглинатися теплотою випарювання суміші) та потенціалу щодо мінливої рівноваги. Діалкілові етери можуть бути одержані шляхом дегідратації спиртів з застосуванням кислоти, такої, як сірчана кислота. Наприклад, метанол може бути дегідратований для утворення диметилового етеру, етанол може бути дегідратований для утворення діетилового етеру, а суміш етанолу та метанолу - для диметилового та діетилового етеру, а також метилетилового етеру, таким чином: Диметиловий етер: 2 СН3-ОН СН3-О-СН3 + Н2О Діетиловий етер: 2 СН3СН2-ОН СН3СН2-О-СН2СН3 + Н2О Метилетиловий етер: СН3-ОН + СН3СН2-ОН СН3СН2-О-СН3 + Н2О Кожна з вищезазначених реакцій може бути каталізована з застосуванням кислотного каталізатора, такого, як сірчана кислота, або інших каталізаторів, як описано нижче. Побічні реакції можуть включати утворення олефінів, олігомерів, ароматичних сполук та коксу, зо зазвичай викликає забруднення каталізатора. В описаних авторами варіантах втілення також можуть застосовуватись інші спирти. Крім інших, можуть застосовуватися, наприклад, пропанол, ізопропанол, n-бутанол, 2-бутанол та ізобутанол. Спирти також можуть застосовуватись у домішках, наприклад, з етанолом та метанолом. Застосування вищих спиртів, таких, як пропанол та бутанол, може залежати від вибірковості каталізатора для утворення змішаних етерів (наприклад, метилпропілового етеру), концентрації вищого спирту, кінцевої точки кипіння діалкілового етеру та потенціалу реагентів та/або продуктів щодо утворення азеотропної суміші з водою. Для полегшення відокремлення і для одержання потоків практично чистого продукту точка кипіння утворених в результаті етерів має бути нижчою за точку кипіння води в умовах функціонування колони. Вихідний алкіловий спирт може містити домішки, такі, як вода. Наприклад, спирт, одержаний шляхом реакції синтетичного газу, може містити певну кількість води. Як правило, воду зі спирту видаляють. Однак, оскільки вода є побічним продуктом реакції конденсації спирту, вихідні спирти, які застосовують в описаних авторами варіантах втілення, можуть включати воду як домішку. Надлишкова вода у вихідній сировині може знижувати рівновагу перетворення попереднього реактора, як обговорюється нижче, і може призводити до збільшення навантаження на ребойлер, але вода як домішка до сировини в описаних авторами системах може бути допустимою. У деяких варіантах втілення вихідні спирти можуть включати до 40 масових відсотків води; до 30 масових відсотків води в інших варіантах вті 7 лення; до 20 масових відсотків води в інших варіантах втілення; до 10 масових відсотків води в інших варіантах втілення; до 5 масових відсотків води в інших варіантах втілення; і до 2 масових відсотків води в інших варіантах втілення. В інших варіантах втілення вихідні спирти можуть бути практично чистими спиртами або сумішами спиртів. Як було описано вище, алкілові спирти можуть подаватись у систему реактора перегінної колони, де ці спирти контактують з каталізатором і реагують для утворення діалкілових етерів та води. Діалкіловий етер, який кипить при температурі, нижчій за температуру кипіння води, може бути видобутий як фракція верхнього погона. Вода, яка закипає при температурі, вищій за температуру кипіння діалкілового етеру, може бути видобута як фракція нижнього погона. У деяких варіантах втілення система реактора перегінної колони може включати реактор перегінної колони. Реактор перегінної колони може включати одну або кілька зон реакції перегонки, де структура каталізатора також може служити як структура для перегонки, в результаті чого паралельно відбуваються реакція і розділення реагентів та продуктів. Сировина та розташування зони реакції перегонки можуть залежати від відповідних точок кипіння реагентів та продуктів. Зони реакції перегонки також можутьбути розташовані у частині перегінної колони з роздільною стінкою. Перегінні колони з роздільною стінкою описуються, наприклад, у патентах США №№ 4,230,533; 4,582,569; 4,826,574; 5,339,648, 5,755,933 та 7,026,517. Колони з роздільною стінкою можуть включати перегінні резервуари, які мають вертикальну перегородку, яка розділяє одну сторону від іншої по частині або по всій висоті резервуара. Колона з роздільною стінкою може мати спільне ректифікаційну секцію, спільну випарну секцію, або і те, й інше. У деяких описаних авторами варіантах втілення реактор перегінної колони може бути колоною з роздільною стінкою, причому колона з роздільною стінкою включає принаймні одну зону каталітичної реакції. В інших варіантах втілення сировина може подаватися до зона некаталітичної перегонки колони з роздільною стінкою. В інших варіантах втілення система реактора перегінної колони може включати первину перегінну колону та боковий реактор. Сировина для бокового реактора може включати боковий погон з первинної перегінної колони, і потік продукту може повертатися до первинної перегінної колони. Місце бокового погона та повернення може залежати від відповідних точок кипіння реагентів та продуктів. У деяких варіантах втілення боковий реактор може включати реактор з нерухомим шаром; в інших варіантах втілення боковий реактор може включати реактор перегінної колони, який передбачає парову та рідку сировину і повернення до первинної перегінної колони. У різних варіантах втілення можуть застосовуватися системи теплопередачі для об'єднання нагрівання та охолодження сировини та потоків продукту. Наприклад, алкіловий спирт як сирови 95019 8 на, може нагріватися з застосуванням принаймні частини потоку верхнього погона, принаймні частини потоку нижнього погона або їх комбінації. Також можуть застосовуватись інші конфігурації теплової інтеграції. В інших варіантах втілення попередній реактор може застосовуватися для перетворення принаймні частини алкілового спирту як сировини на діалкіловий етер. Наприклад, реактор з нерухомим шаром може застосовуватися для перетворення алкілового спирту на діалкіловий етер, причому реактор з нерухомим шаром може включати висхідний потік, низхідний потік або інші конфігурації потоку. Реактор з нерухомим шаром може функціонувати у рідинному режимі безперервно, або може функціонувати при точці кипіння реакційної суміші, наприклад, як у реакторі з точкою кипіння низхідного потоку або реакторі з пульсуючим потоком. Робочі умови у реакторі з нерухомим шаром можуть вибиратися таким чином, щоб досягалося часткове перетворення алкілового спирту, наприклад, принаймні 25 масових відсотків алкілового спирту; в інших варіантах втілення - принаймні 50 масових відсотків. В інших варіантах втілення робочі умови у реакторі з нерухомим шаром можуть бути вибрані таким чином, щоб досягалася рівновага реакції. Наприклад, дегідратація метанолу до диметилового етеру може мати обмеження термодинамічної рівноваги приблизно 80-87 масових відсотків перетворення спирту. Утворена в результаті суміш потім може подаватися до системи реактора перегінної колони. Завдяки паралельному фракціонуванню та розділенню реагентів та продуктів, може досягатися практично повне перетворення алкілового спирту у системі реактора перегінної колони. Успіх способу каталітичної перегонки полягає у розумінні принципів, пов'язаних з перегонкою. Оскільки реакція відбувається паралельно з перегонкою, первинний продукт реакції, діалкіловий етер, видаляється з зони реакції майже відразу після його утворення. Це видалення діалкілового етеру мінімізує розпад етеру, який може каталізуватися тим самим каталізатором. Крім того, реакція має підвищену рушійну силу, оскільки продукти реакції було видалено, і вони не можуть сприяти зворотній реакції (принцип Ле Шательє). Авторами винаходу було несподівано виявлено, що робочі умови системи реактора перегінної колони можуть підтримуватися таким чином, щоб досягалося практично повне перетворення алкілового спирту. Практично повне перетворення у контексті даного опису означає перетворення принаймні 98 масових відсотків реагентів (алкілових спиртів) для утворення продуктів, включаючи будь-які побічні продукти. В інших варіантах втілення одержують принаймні 98,5 масових відсотків алкілового спирту; в інших варіантах втілення принаймні 99 масових відсотків; в інших варіантах втілення - принаймні 99,5 масових відсотків; в інших варіантах втілення - принаймні 99,8 масових відсотків; і в інших варіантахвтілення - принаймні 99,9 масових відсотків. 9 Діалкіловий етер може видобуватися як фракції верхнього погона, яка у деяких варіантах втілення може бути практично чистим діалкіловим етером. Вода, утворена під час реакції конденсації, може видобуватися як фракція нижнього погона, яка у деяких варіантах втілення може бути практично чистою водою. Практично чиста у контексті даного опису означає композицію або суміш, наприклад, фракцію нижнього погона або фракцію верхнього погона, яка містить принаймні 98 масових відсотків зазначеної сполуки, такої, як діалкіловий етер або вода. В інших варіантах втілення видобути фракції можуть містити принаймні 98,5 масових відсотків зазначеної сполуки; в інших варіантах втілення - принаймні 99 масових відсотків; в інших варіантах втілення - принаймні 99,5 масових відсотків; в інших варіантах втілення - принаймні 99,8 масових відсотків; і в інших варіантах втілення - принаймні 99,9 масових відсотків. Побічні продукти реакції, як було згадано вище, зазвичай забруднюють каталізатор. Однак незначна кількість висококиплячих матеріалів може змиватися донизу і виходити з колони з фракцією нижнього погона. Будь-які утворені легкі компоненти, такі, як легкі олефіни (С2-4 олефіни) можуть виходити з системи реактора перегінної колони з фракцією верхнього погона. Вони зазвичай є компонентами, що складають меншість, і не мають значного впливу на чистоту потоків продукту. На Фігурі 1 показано спрощену блок-схему процесу системи реактора перегінної колони для одержання діалкілових етерів згідно з описаними авторами варіантами втілення. Спеціалістові у даній галузі стане зрозуміло, що насоси, клапани, вмістища, резервуари-сховища та інше обладнання, яке зазвичай застосовують для описаних і показаних авторами процесів, не показуються для спрощення схеми. Алкіловий спирт може подаватися у систему реактора перегінної колони 10 через трубопровід 12. Місце подачі у системі реактора перегінної колони 10 може знаходитися вище, нижче або у межах зони реакції перегонки 14, яка містить каталізатор дегідратації для перетворення алкілового спирту на відповідний діалкіловий етер та воду. Під час здійснення реакції продукти реакції паралельно фракціонуються, що дозволяє видобувати діалкіловий етер як фракцію верхнього погона 16, а воду видобувати як фракцію нижнього погона 18. Робочі умови, такі, як температура подачі, температура верхнього погона, температура нижнього погона, температурний профіль колони, швидкість подачі, коефіцієнт дефлегмації та інші робочі параметри вибирають для досягнення практично повного перетворення алкілового спирту на відповідний діалкіловий етер та воду. У деяких варіантах втілення експлуатація системи реактора перегінної колони може включати підтримання температурного профілю у зоні реакції перегонки для відповідності кінетиці дегідратації. В інших варіантах втілення експлуатація реактора перегінної колони для досягнення практично повного перетворення алкілового спирту може включати підтримання швидкості дефлегмації над 95019 10 зоною реакції, достатньої для відокремлення диметилового етеру від непрореагованого спирту. В інших варіантах втілення робочі умови можуть бути вибрані таким чином, щоб алкіловий спирт був практично неактивним у колоні. Температура фракції верхнього погона або верхньої(іх) тарілки(ок) колони може бути достатньою мірою нижчою за точку кипіння алкілового спирту, а температура нижньої(іх) тарілки(ок) може бути достатньою мірою вищою за точку кипіння алкілового спирту, таким чином, щоб спирт залишався у колоні, доки не прореагує. У такий спосіб практично чистий діалкіловий етер може бути видобутий як фракція верхнього погона, і практично чиста вода може бути видобута як фракція нижнього погона. На Фігурі 2 показано спрощену блок-схему процесу системи реактора перегінної колони 20 для одержання діалкілових етерів згідно з іншими описаними авторами варіантами втілення, де такі самі частини позначено такими самими номерами. Алкіловий спирт може подаватися до системи реактора перегінної колони 20 через трубопровід 12. Система реактора перегінної колони 20 може включати перегінну колону 22 та боковий реактор 24. Місце подачі у системі реактора перегінної колони 20 може знаходитися вище, нижче або між місцями відбирання та повернення для бокового реактора, який включає зону реакції 14, яка містить каталізатор дегідратації для перетворення алкілового спирту на відповідний діалкіловий етер та воду. У деяких варіантах втілення боковий реактор 24 може включати реактор низхідного потоку з нерухомим шаром, включаючи рідинне відбирання та рідинне або змішане парове/рідинне повернення. В інших варіантах втілення боковий реактор 24 може включати реактор каталітичної перегонки, включаючи парове відбирання 26 та рідинне відбирання 27 і парове повернення 28 та рідинне повернення 29. Під час здійснення реакції продукти реакції паралельно фракціонуються, що дозволяє видобувати діалкіловий етер як фракцію верхнього погона 16 і видобувати воду як фракцію нижнього погона 18. На Фігурі 3 показано спрощену блок-схему процесу 30 для одержання діалкілових етерів згідно з іншими описані авторами варіанти втілення. Алкіловий спирт може подаватися через трубопровід 32 до реактора з нерухомим шаром 34, який має зону реакції 36, яка містить зону каталізатора дегідратації для перетворення принаймні частини алкілового спирту на відповідний діалкіловий етер та воду. Вихід з реактора з нерухомим шаром 34 може спрямовуватися через трубопровід 12 до системи реакції каталітичної перегонки, на зразок тих, які описано вище або показано на Фігурах 1 та 2. Як показано на Фігурі 3, потік частково перетвореного алкілового спирту може подаватися у систему реактора перегінної колони 10 через трубопровід 12. Місце подачі у системі реактора перегінної колони 10 може знаходитися вище, нижче або у межах зони реакції перегонки 14, яка містить каталізатор дегідратації для перетворення алкілового спирту на відповідний діалкіловий етер та воду. Під час здійснення реакції продукти реак 11 ції паралельно фракціонуються, що дозволяє видобувати діалкіловий етер як фракцію верхнього погона 16 і видобувати воду як фракцію нижнього погона 18. Каталізатори Каталізаторами, які можуть застосовуватися у попередньому реакторі та системі реактора перегінної колони, є каталізатори дегідратації, які зазвичай характеризуються як кислотні каталізатори дегідратації. Для цієї реакції можуть застосовуватися цеоліти та каталізатори на основі катіонної смоли з заміщеним металом, але також можуть застосовуватися й інші помірно кислотні каталізатори. Природні цеоліти мають нерівномірний розмір пор і зазвичай не вважаються рівноцінними синтетичним цеолітам. Однак у деяких варіантах втілення прийнятними є природні цеоліти, якщо вони є практично чистими. Перевага віддається синтетичним цеолітам, але слід розуміти, що природні цеоліти вважаються рівноцінними їм, як було зазначено вище, настільки, наскільки природні цеоліти є функціональними еквівалентами синтетичних цеолітів. Синтетичні цеоліти можуть бути одержані у натрієвій формі, тобто, з катіоном натрію у близькому сусідстві з кожним алюмінієвим чотирикутником та врівноваженням його заряду. Відомо багато основних типів молекулярних сит, таких, як А, Χ, Υ, L, еріоніт, омега, бета та морденіт. Молекулярні сита Å-типу мають відносно малий розмір пор. Під терміном "розмір пор" слід розуміти ефективний розмір пор (діаметр), а не вільний розмір пор (діаметр). Молекулярні сита X- та Y-типу зазвичай мають більший розмір пор (приблизно 7,4 Å) і відрізняються за співвідношенням Аl2О3 з SiCh. Тип L та інші перелічені типи мають ще вищі співвідношення SiO з АІ2О3, як відомо спеціалістам у даній галузі. Цеолітні каталізатори, які можуть застосовуватися в описаних авторами варіантах втілення, належать до кислотної форми цеоліту або принаймні демонструють кислотні характеристики. Кислотна форма може бути придбана через торгову мережу, але також може бути одержана шляхом обробки цеолітів кислотою для заміни Na на водень. Інший спосіб одержання кислотної форми полягає в обробці цеоліту розщеплюваними катіонами (як правило, іонами амонію) для заміни Na на розщеплювані іони з наступним нагріванням молекулярного сита для розщеплення катіона з залишенням кислотної форми. Як правило, натрієву форму обробляють гідроксидом амонію для видалення Na, а потім цеоліт нагрівають до температури приблизно + 350°С для видалення аміаку. Видалення іонів Na + за допомогою NH4 здійснюється легше, ніж за допомогою багатовалентних іонів, як описано нижче, і ці каталізатори зазвичай є більш активними, але менш стійкими до нагрівання, ніж багатовалентні катіонообмінні форми. Цеоліти, у яких лужний метал було знижено до низького рівня шляхом + часткової обробки NH4 та часткового катіонного обмінну багатовалентного металу, можуть мати підвищену активність і підвищену стійкість. 95019 12 Розмір пор у межах кристалічної решітки у цій реакції може бути суттєвим. Згідно з теорією каталітичної активності молекулярних сит, цеолітний каталіз здебільшого відбувається: всередині однакових порожнин кристалів, а отже: активність цеолітного каталізатора залежить від кількості атомів алюмінію у кристалі і, таким чином, від хімічного складу кристала. Крім того, ці каталітичні центри є незмінними у межах жорсткої структури кристала, що означає, що доступ до активних центрів може змінюватися через зміну структури кристала. У деяких варіантах втілення можуть застосовуватися смоляні каталізатори. Наприклад, композиції смоляних каталізаторів, таких, як сульфоновокислотні смоли, які мають принаймні 50% сульфоновокислотних груп, нейтралізованих одним або кількома іонами металів Груп 4-12 Періодичної таблиці, рідкісноземельних металів або їх сумішей. Баланс сульфоновокислотних груп може бути нейтралізований лужним металом або лужноземельним металом, амонієм або їх сумішами. Сульфонова кислота може бути приєднана до будь-якого полімерного основного ланцюга. У деяких варіантах втілення до іонів металів можуть належать один або кілька Ті, V, Сr, Μn, Fe, Co, Ni, Cu, Zn, Zr, Nb, Mo, Ru, Rh, Pd, Ag, Cd, Та, W, Re, Pt, Ce, Nd, Sm та Еu. Композиції каталізаторів на основі модифікованих металами смол описуються у патентах США №№ 4,551,567 та 4,629,710, кожен з яких є включеним авторами шляхом посилання. Кислотні катіонообмінні смоли є загальновідомими і мають широке застосування. Смоли є катіонообмінниками, які містять сульфоновокислотні групи, які можуть бути одержані шляхом полімеризації або співполімеризації ароматичних вінілових сполук з наступним сульфонуванням. Ароматичними вініловими сполуками, придатними для одержання полімерів або співполімерів є: стирол, вінілтолуол, вінілнафталін, вінілетилбензол, метилстирол, вінілхлоробензол та вінілксилол. Для одержання цих полімерів застосовують різні способи. Наприклад, полімеризацію, окремо або у суміші з іншими моновініловими сполуками, або зшивання з полівініловими сполуками, такими, як дивінілбензол, дивінілтолуол та дивінілфеніловий етер та інші. Полімери можуть бути одержані у присутності або за відсутності розчинників або диспергаторів, і можуть застосовуватися різні ініціатори полімеризації, наприклад, неорганічні або органічні пероксиди, персульфати і т. ін. Сульфоновокислотна група може бути включена до цих вінілових ароматичних полімерів різними відомими способами; наприклад, шляхом сульфатування полімерів концентрованою сірчаною кислотою та хлоросульфоновою кислотою, або співполімеризуючими ароматичними сполуками, які містять сульфоновокислотні групи (див., наприклад, Патент США № 2,366,007). Додаткові сульфоновокислотні групи можуть бути включені у полімери, які вже містять сульфоновокислотні групи; наприклад, шляхом обробки димлячою сірчаною кислотою, тобто, сірчаною кислотою, яка містить триоксид сірки. Обробку димлячою сірчаною кислотою в оптимальному варіанті здійснюють при 13 температурі від 0 до 150°С, і сірчана кислота має містити достатню кількість триоксиду сірки, таким чином, щоб вона ще містила від 10 до 50% вільного триоксиду сірки після реакції. Одержані в результаті продукти можуть містити в середньому від 1,3 до 1,8 сульфоновокислотних груп на ароматичне ядро. Зокрема, придатними полімерами, які містять сульфоновокислотні групи, є співполімери ароматичних моновінілових сполук з ароматичними полівініловими сполуками, зокрема, дивініловими сполуками, у яких вміст полівінілбензолу в оптимальному варіанті становить від 1 до 20% за масою співполімеру (див., наприклад, DE 908,247). Іонообмінна смола може мати розмір зерна приблизно від 0,25 до 1 мм, хоча можуть використовуватися частинки з розмірами від 0,15 мм до приблизно 2 мм. Більш тонкі каталізатори забезпечують велику площу поверхні, але в результаті також викликають більші перепади тиску в реакторі. Макросітчаста форма цих каталізаторів має значно більшу площу поверхні, яка є відкритою і піддається обмеженому набуханню у неводному вуглеводневому середовищі, порівняно з гелевими каталізаторами. Модифікований металом каталізатор може бути одержаний шляхом контактування макропористої матриці, яка містить сульфоновокислотну групу, з водним розчином солей металів та розчинів солей лужних металів, солей лужноземельних металів та/або солей амонію для нейтралізації кислотних груп. Альтернативна процедура одержання композицій каталізатора модифікованих металами катіонних смол включає контактування сульфоновокислотної катіонообмінної смоли, наприклад, макропористої матриці полівінілової ароматичної сполуки, яка є зшитою з дивініловою сполукою і має приблизно від 3 до 5 міліеквівалентів сульфоновокислотних груп на грам сухої смоли, (1) з водним розчином розчинної солі металу, як було описано вище, такого, як Аl, Fe, Zn, Cu, Ni або їх суміші, для нейтралізації принаймні від 50% до менш, ніж 100% наявних сульфоновокислотних групи іонами металів з метою утворення частково нейтралізованої смоли, та (2) наступне контактування частково нейтралізованої смоли з водним розчином, який містить розчинну сполуку лужного або лужноземельного металу Груп 1 або 2 Періодичної таблиці, або їх суміш, для нейтралізації решти сульфоновокислотних груп. На кінцевому етапі лужної нейтралізації при альтернативній процедурі слід дотримуватися обережності для уникнення контакту частково нейтралізованої смоли з великим надлишком іонів лужних або лужноземельних металів (може застосовуватися невеликий надлишок, який не більше, ніж приблизно на 20% перевищує кількість, яка вимагається для нейтралізації залишкових сульфоновокислотних груп), оскільки вони утворюють подвійні солі або можуть вимивати вони металів, що може знижувати активність каталізатора. Композиція смоляного каталізатора, яку застосовували згідно з даним винаходом, може бути охарактеризована як тверда речовина, яка включає макропористу матрицю полівінілової ароматичної сполуки, яка є зшитою з дивініловою сполу 95019 14 кою і має приблизно від 3 до 5 міліеквівалентів сульфоновокислотних груп на грам сухої смоли, причому принаймні від 50 відсотків до менш, ніж 100 відсотків вищезгаданих сульфоновокислотних груп є нейтралізованими іоном металу, як було описано вище; в інших варіантах втілення принаймні 59 відсотків можуть бути нейтралізовані; і в інших варіантах втілення нейтралізованими є від приблизно 70 відсотків до приблизно 90 відсотків. Сульфоновокислотні групи, не нейтралізовані іоном металу, можуть бути нейтралізовані іонами лужних або лужноземельних металів Групи 1 або 2 Періодичної таблиці, іонами амонію або їх сумішами. Насипний каталізатор може застосовуватися шляхом його поміщення у пористе вмістище, таке, як тканина, дротяна сітка або полімерне сито. Матеріал, який застосовують для виготовлення вмістища, може бути інертним для реагентів та умов у реакційній системі. У вмістищах можуть знаходитися частинки розміром приблизно 0,15 мм або порошки діаметром до приблизно ½ дюйма. Вмістище, яке застосовують для тримання частинок каталізатора, може мати будь-яку конфігурацію, наприклад, бути у формі карманів, які описуються у зазначених вище спільно переданих патентах, або вмістище може бути єдиним циліндром, сферою, тороїдом, кубом, трубою, або може мати іншу подібну форму. Повне вкривання розпірним компонентом каталізуючого компонента не є суттєвим. Необхідно лише, щоб розпірний компонент, який є тісно пов'язаним з каталізуючим компонентом, діяв для створення проміжку між різними компонентами каталізатора, як було описано вище. Таким чином, розпірний компонент фактично створює матрицю практично відкритого простору, де каталізуючі компоненти розподіляються випадково, але практично рівномірно. Одну таку структуру показано у Патенті США № 5,730,843, включеному авторами шляхом посилання. Крім того, у спільно переданих патентах США №№ 4,443,559, 5,057,468, 5,262,012, 5,266,546 та 5,348,710, включений авторами шляхом посилання, описуються різні структури каталізатора для цього застосування. У Патенті США № 6,740,783, включеному авторами шляхом посилання, описується інших каталізатор, придатний для одержання діалкілових етерів зі спирту, включаючи необроблені спирти, які містять певну кількість води. Описуються гідрофобні цеоліти, які служать як каталізатор, такі, як USY, морденіт, цеоліти ZSM-типу та Бетацеоліти, катіони водню яких є частково заміщеними прийнятними іонами металів, таких, як іони металів Груп 1, 2, 11 або 12, або іони амонію. Інші прийнятні каталізатори для реакції дегідратації описуються у Патенті США № 3,931,349. До каталізаторів, які застосовують у реакторі з нерухомим шаром у різних описаних авторами варіантах втілення, можуть належати оброблені металами цеоліти, кислотні або основні, оброблені фтористоводневою кислотою глини та алюмосилікатні каталізатори, наприклад, такі, які містять 20% алюмосилікату, крім інших каталізаторів, описаних вище. До каталізаторів, які застосовують у зоні 15 реакції перегінної колони, можуть належати металізовані смоли та алюмосилікатні каталізатори, крім інших каталізаторів, описаних вище. До металізованих смоляних каталізаторів, крім інших, можуть належать такі каталізатори, як оброблений цинком AMBERLYST 15 та оброблений міддю AMBERLYST 35. Робочі умови попереднього реактора та реактора перегінної колони Робочі умови у попередньому реакторі та реакторі перегінної колони можуть залежати, крім інших параметрів, від чистоти метанольної сировини та типів каталізатора, який застосовують у попередньому реакторі (за наявності), і системи реактора перегінної колони. Типові робочі умови у зоні реакції включають температуру від 120°С до 500°С та тиск від 1 до 50 бар. У деяких варіантах втілення температура попереднього реактора може становити від приблизно 100°С до приблизно 300°С (від приблизно 212 до приблизно 572°F). В інших варіантах втілення температура попереднього реактора може становити від приблизно 120°С до приблизно 260°С (від приблизно 248 до приблизно 500°F); від приблизно 150°С до приблизно 200°С (від приблизно 302 до приблизно 392°F) в інших варіантах втілення; і від приблизно 170°С до приблизно 180°С (приблизно 338 до приблизно З56°F), наприклад, приблизно 175°С (приблизно 347°F), в інших варіантах втілення. У деяких варіантах втілення тиск попереднього реактора може становити від приблизно 3 бар до приблизно 200 бар (абсолютний). В інших варіантах втілення тиск попереднього реактора може становити від приблизно 5 бар до приблизно 100 бар; від приблизно 10 бар до приблизно 50 бар в інших варіантах втілення; від приблизно 15 бар до приблизно 45 бар в інших варіантах втілення; і від приблизно 20 до приблизно 30 бар, наприклад, приблизно 25 бар, в інших варіантах втілення. У деяких варіантах втілення система реактора перегінної колони може включати зону реакції перегонки, яка має температуру у межах від приблизно 50°С до приблизно 300°С (від приблизно 122 до приблизно 572°F). В інших варіантах втілення температура попереднього реактора може становити від приблизно 100°С до приблизно 260°С (від приблизно 212 до приблизно 500°F); від приблизно 150°С до приблизно 200°С в інших варіантах втілення (від приблизно 302 до приблизно 392°F); і від приблизно 170°С до приблизно 180°С (від приблизно 338 до приблизно 356°F), наприклад, приблизно 175°С (приблизно 347°F), в інших варіантах втілення. У деяких варіантах втілення система реактора перегінної колони може включати зону реакції перегонки, яка має тиск у межах від приблизно 1 бар до приблизно 300 бар (абсолютний). В інших варіантах втілення тиск попереднього реактора може становити від приблизно 2 бар до приблизно 200 бар; від приблизно 5 бар до приблизно 100 бар в інших варіантах втілення; від приблизно 10 бар до приблизно 50 бар в інших варіантах втілення; і від приблизно 10 бар до приблизно 30 бар, напри 95019 16 клад, приблизно 20 бар, в інших варіантах втілення. Температурний профіль у зоні реакції перегінної колони має бути достатнім для відповідності кінетиці реакції дегідратації спирту. Температурний профіль також має бути достатнім для досягнення практично повного перетворення алкілового спирту. Наприклад, для каталізатора, який має високу активність, температура та тиск можуть бути менш жорсткими, ніж для каталізатора, який має нижчу активність, причому умови для кожного можуть бути вибрані для відповідності кінетиці реакції дегідратації і для досягнення практично повного перетворення алкілового спирту. Жорсткість робочих умов у попередньому реакторі також може залежати від потрібної кількості перетворення спирту. Потрібна кількість перетворення спирту також може впливати на вибір каталізатора для застосування у попередньому реакторі. Наприклад, потрібне перетворення у попередньому реакторі 20 масових відсотків може вимагати менш жорстких робочих умов та/або нижчої активності каталізатора, ніж для наближеного до рівноваги перетворення у попередньому реакторі, від 80 до 87 масових відсотків перетворення. На вибір каталізатора та жорсткість робочих умов у реакційній системі перегінної колона також може впливати потрібна кількість перетворення спирту. Наприклад, вибір каталізатора та умови можуть бути різними для перетворення у попередньому реакторі приблизно 20 масових відсотків порівняно з наближеним до рівноваги перетворенням у попередньому реакторі. Відповідно, каталізатори, які застосовують у системі реактора перегінної колони, можуть бути однаковими або можуть відрізнятися від тих, які застосовують у попередньому реакторі, за його наявності. У деяких варіантах втілення перевага може віддаватися застосуванню каталізатора низької активності у системі реактора перегінної колони, що забезпечує подовження терміну служби каталізатора. Каталізатор, який застосовують у попередньому реакторі, може мати вищу активність, наприклад, у випадках, коли попередні реактори функціонують паралельно, що дозволяє замінювати або відновлювати один з них під час функціонування інших. Робочі умови перегінної колони також можуть залежати від активності каталізатора. Наприклад, кількість спирту, перетвореного на діалкіловий етер, на одну стадію реакції перегонки може бути різною, від 5 масових відсотків до 50 масових відсотків або більше. Робочі умови перегінної колони, такі, як температура, тиск а коефіцієнти дефлегмації, можуть вимагати регулювання для досягнення практично повного перетворення алкілового спирту. У деяких варіантах втілення коефіцієнти дефлегмації можуть бути різними, від приблизно 0,1 або 0,5 до приблизно 10; від приблизно 0,5 до приблизно 5 в інших варіантах втілення; від 0,6 до 3 в інших варіантах втілення; від 0,7 до 2,5 в інших варіантах втілення; і від 0,9 до 2 в інших варіантах втілення. Стосовно перетворення спирту на одну стадію реакції перегонки було виявлено, що вимагаються більш високі коефіцієнти дефлегмації при 17 95019 нижчому перетворенні на одну стадію. Наприклад, для перетворення спирту на одну стадію у приблизно 20 масових відсотків коефіцієнт дефлегмації може становити від 2 до 3 для забезпечення повного перетворення спирту, наприклад, коефіцієнт дефлегмації може становити приблизно 2,4 у деяких варіантах втілення. Для порівняння для перетворення спирту на одну стадію у приблизно 40 масових відсотків коефіцієнт дефлегмації може становити від 0,5 до 2 для забезпечення повного перетворення спирту, наприклад, коефіцієнт дефлегмації може становити від 1 до 1,6 у деяких варіантах втілення. Хоча описані варіанти втілення та процеси в результаті можуть забезпечувати одержання практично чистих потоків діалкілового етеру та води, ці потоки також можуть піддаватися подальшій обробці. Потреба у подальшій обробці може залежати від якості спиртової сировини або від побічних продуктів реакції. Подальша обробка потоків продукту може включати, наприклад, обробку потоку діалкілового етеру кислотним іонообмінником для видалення домішок, які створюють запах. До інших типів обробки можуть належати видалення більш важких органічних побічних продуктів реакції з водного потоку. ПРИКЛАДИ Приклад 1 Метанол піддають реакції для утворення диметилового етеру у системі реактора перегінної колони 400, подібній до показаної на Фігурі 4. Попередньо нагріту метанольну сировину передають до системи реактора перегінної колони 402 через подавальний трубопровід 404. Система реактора перегінної колони 402 включає тарілки та/або набивку (не показано) і принаймні одну зону каталітичної перегонки 406. Зона каталітичної перегонки 406 включає каталізатор конденсації спирту на основі металізованої смоли (такий, як оброблений міддю AMBERLYST 35), який в результаті забезпечує приблизно 40 відсотків перетворення метанолу на диметиловий етер на одну стадію. Ребойлерна система 408, яка включає нагрівач 410 та 18 барабан 412, і система верхнього погона 414 забезпечують проходження пари та рідини через колону. Фракцію практично чистого диметилового етеру видобувають у потоці верхнього погона 416 і подають до теплообмінника 418 для попереднього нагрівання метанольної сировини у потоці 420. Утворену в результаті фракцію верхнього погона у потоці 422 далі охолоджують у теплообміннику 424 і видобувають у потоці 426. Утворений в результаті потік метанолу 428 піддають подальшому попередньому нагріванню у теплообміннику 430 з видобуванням теплоти з фракції нижнього погона, видобутої з барабана 412 у потоці 432, з утворенням в результаті фракції нижнього погона, яка видобувається у потоці 434 та попередньо нагрітому потоці метанолу 404. Пару з барабана 412 повертають до реактора перегінної колони 402 через трубопровід 436. Температуру та тиск у ребойлерній системі 408, яка включає нагрівач 410 та барабан 412, і у системі верхнього погона 414 вибирають таким чином, щоб забезпечувався потрібний температурний профіль у реакторі перегінної колони 402, в результаті чого забезпечується по суті повне перетворення метанолу на діалкіловий етер. У цьому прикладі умови у реакторі перегінної колони 402 вибирають таким чином, щоб забезпечувався температурний профіль, як показано на Фігурі 5. Реактор перегінної колони 402 має 18 тарілок (стадій), виключаючи конденсатор 414, та ребойлерну систему 408. Верхня тарілка у колоні має температуру приблизно 202°F, a нижня тарілка має температуру приблизно 452°F. Тиск вгорі колони становить приблизно 425 psig, і перепад тиску в колоні становить приблизно 5 psi. Попередньо нагріта метанольна сировина надходить до реактор перегінної колони 402 на стадії 6, і каталітична зона реакції перегонки 406 розташовується на стадіях з 9 по 14. Коефіцієнт дефлегмації у колоні становить приблизно 1,6. Склад та умови потоку сировини, а також утворені в результаті потоки продукту та умови показано у Таблиці 1. Таблиця 1 № потоку Температура, °С (°F) Тиск, барг (psig) Заг. мас. швидк. потоку, кг/год (1b/год) Вода, кг/год (1b/год) Метанол, кг/год (1b/год) Диметиловий етер кг/год, (1b/год) Масова частка Вода Метанол Диметиловий етер 420 37,8 (100) 27,2 (395) 428 87,8 (190) 29,6 (430) 404 138,1 (280,6) 29,3 (425) 436 233,3 (451,9) 29,6 (430) 289497,2 289497,2 289497,2 59453,2 (638232) (638232) (638232) (131071,9) 432 233,3 (451,9) 29,6 (430) 434 93,3 (200) 29,3 (425) 416 94,2 (201,5) 29,3 (425) 422 93,3 (200) 29,0 (420) 426 37,8 (100) 26,5 (385) 81298,3 (179232) 81298,3 (179232) 208198,9 (459000) 208198,9 (459000) 208198,9 (459000) 0 (0) 331,0 (729,8) 0 (0) 331,0 (729,8) 0 (0) 331,0 (729,8) 0 0 0 59408,2 81289,8 81289,8 (0) (0) (0) (130972,6) (179213,4) (179213,4) 289497,2 289497,2 289497,2 1,95 0,36 0,36 (638232) (638232) (638232) (4,3) (0,8) (0,8) 0 (0) 0 (0) 0 (0) 43,1 (95,0) 8,1 (17,8) 8,1 (17,8) 207867,9 207867,9 207867,9 (458270,2) (458270,2) (458270,2) 0 1 0 1 0 1 0,999 слід. ~1 слід. ~1 слід. 0 0,002 0 0,002 0 0,002 0 0 0 0,001 слід. слід. 0,998 0,998 0,998 19 95019 Функціонування реактора перегінної колони 402, як було описано вище, в результаті забезпечує практично повне перетворення метанолу та видобування практично чистого диметилового етеру 426 як фракції верхнього погона та практично чистої води 434 як фракції нижнього погона, як показано у Таблиці 1. Робочі умови вибирають таким чином, щоб в результаті метанольна сировина суттєвою мірою уловлювалася у колоні, причому верхній погон має температуру, меншу за точку кипіння метанолу, а нижній погон має температуру, вищу за точку кипіння метанолу. За масою досягають приблизно 99,9 відсотків перетворення метанолу, і практично чисті фракції диметилового етеру та води видобувають у потоках верхнього та нижнього погонів, 426 та 434, відповідно. Хоча їх не показано, додаткові теплообмінники також можуть застосовуватися для подальшого охолодження фракції верхнього погона 426 та фракції нижнього погона 434. Приклад 2 Систему реактора перегінної колони, подібну до тієї, яка описується у Прикладі 1 з посиланням на Фігуру 4, застосовують для перетворення метанолу на диметиловий етер. Зона каталітичної перегонки 406 включає каталізатор конденсації спирту (наприклад, 20% алюмосилікат або оброблений металом бета-цеоліт), що в результаті забезпечує приблизно 20 відсотків перетворення метанолу на диметиловий етер на одну стадію. За масою досягають приблизно 99,9 відсотків перетворення метанолу, з коефіцієнтом дефлегмації приблизно 2,4 та температурним профілем, як показано на Фігурі 6. Практично чисті фракції диметилового етеру та води видобувають у потоках верхнього та нижнього погонів, 426 та 434, відповідно. Приклад 3 Метанол піддають реакції для утворення диметилового етеру у системі реактора перегінної колони 500, подібній до тієї, яку показано на Фігурі 7. Попередньо нагріту метанольну сировину передають до система реактора перегінної колони 502 через подавальний трубопровід 504. Система реактора перегінної колони 502 включає тарілки та/або набивку (не показано) і принаймні одну зону каталітичної перегонки 506. Зона каталітичної перегонки 506 включає каталізатор конденсації спирту (такий, як оброблений цинком AMBERLYST 15), 20 що в результаті забезпечує приблизно 40 відсотків перетворення метанолу на диметиловий етер на одну стадію. Ребойлерна система 508 та система верхнього погона 510, включаючи теплообмінник 512 та первинний конденсатор 514, забезпечують проходження пари та рідини через колону. Фракцію практично чистого диметилового етеру видобувають у потоці верхнього погона 516 і подають до теплообмінника 512 для попереднього нагрівання метанольної сировинну потоці 518. Утворену в результаті фракцію верхнього погона у потоці 520 далі охолоджують у первинному конденсаторі 514 і видобувають у потоці 521, частину якого подають як зрошування колони у потоці 522. Утворений в результаті потік метанолу 524 далі попередньо нагрівають у теплообміннику 526, з видобуванням теплоти з фракції нижнього погона, видобутої з ребойлера 508 у потоці 528, з утворенням в результаті фракції нижнього погона, яка видобувається у потоці 530 та попередньо нагрітому потоці метанолу 504. Пару з ребойлера 508 повертають до реактора перегінної колони 502 через трубопровід 532. Температуру та тиск у ребойлерній системі 508 та системі верхнього погона 510 вибирають таким чином, щоб забезпечувався потрібний температурний профіль у реакторі перегінної колони 502, в результаті чого досягається практично повне перетворення метанолу на діалкіловий етер. У цьому прикладі умови у реакторі перегінної колони 502 вибирають таким чином, щоб забезпечувався температурний профіль, як показано на Фігурі 8. Як можна побачити на Фігурі 8, реактор перегінної колони 502 має 18 тарілок (стадій), виключаючи систему верхнього погона 510 та ребойлерну систему 508. Верхня тарілка у колоні має температуру приблизно 190°F, і нижня тарілка має температуру приблизно 440°F. Тиск вгорі колони становить приблизно 375 psig, і перепад тиску у колоні становить приблизно 5 psi. Попередньо нагріта метанольна сировина надходить до реактора перегінної колони 502 на стадії 6, і каталітична зона реакції перегонки 506 розташовується на стадіях з 9 по 14. Коефіцієнт дефлегмації у колоні становив приблизно 1. Склад та умови потоку сировини, а також утворені в результаті потоки продукту та умови показано у Таблиці 2. Таблиця 2 № потоку 518 Температура, 39 °С (°F) (102,2) Тиск, барг 26,5 (psig) (385) Заг мас. 289497,2 швидк. потоку, (638232) кг/год (1b/год) Вода, (1b/год) 0 (0) Метанол, 289497,2 (1b/год) (638232) 524 86,6 (187,9) 26,5 (385) 504 135,8 (276,5) 26,2 (380) 528 226,6 (439,8) 26,2 (380) 530 88,3 (190,9) 25,9 (375) 516 87,7 (189,8) 25,9 (375) 520 87,5 (189,5) 25,9 (375) 522 65,6 (150) 25,9 (375) 521 65,6 (150) 25,9 (375) 289497,2 (638232) 289497,2 (638232) 81316 (179271) 81316 (179271) 421369,6 (928961) 421369,6 (928961) 213188,4 (470000) 208181,2 (458961) 0 (0) 289497,2 (638232) 0 81307,2 (0) (179251,6) 289497,2 5,3 (638232) (11,6) 81307,2 (179251,6) 5,3 (11,6) 0,004 (0,01) 535,1 (1179,8) 0,004 (0,01) 535,1 (1179,8) 0,002 (0,005) 270,8 (597,0) 0,002 (0,005) 264,4 (582,9) 21 95019 22 Продовження таблиці 2 Диметиловий етер кг/год, (1b/год) Масова частка Вода Метанол Диметиловий етер 0 (0) 0 (0) 0 (0) 3,6 (7,9) 3,6 (7,9) 420834,4 (927781,1) 420834,4 (927781,1) 212917,6 (469403) 207916,8 (458378) 0 1 0 1 0 1 ~1 слід ~1 слід слід 0,001 слід 0,001 слід 0,001 слід 0,001 0 0 0 слід слід 0,999 0,999 0,999 0,999 Функціонування реактора перегінної колони 502, як було описано вище, в результаті забезпечує практично повне перетворення метанолу та видобування практично чистого диметилового етеру 521 як фракції верхнього погона та практично чистої води 530 як фракції нижнього погона, як показано у Таблиці 2. Робочі умови вибирають таким чином, щоб в результаті метанольна сировина суттєвою мірою уловлювалася у колоні, причому верхній погон має температуру, меншу за точку кипіння метанолу, а нижній погон має температуру, вищу за точку кипіння метанолу. За масою досягають приблизно 99,9 відсотків перетворення метанолу, і практично чисті фракції диметилового етеру та води видобувають у потоках верхнього та нижнього погонів, 521 та 530, відповідно. Хоча у наведених вище прикладах описується застосування єдиного реактора перегінної колони, також можуть застосовуватися бокові реактори та попередні реактори, як було описано вище. Одна з можливих переваг попереднього реактора полягає у можливості застосування каталізатора нижчої активності у системі реактора перегінної колони, що, таким чином, забезпечує подовження терміну служби каталізатора, який знаходиться у реакторі перегінної колони. Один або кілька реакторів з нерухомим шаром можуть містити каталізатор з вищою активністю, який може бути легше віднов лений або замінений, і процес, таким чином дозволяє досягати повного перетворення спирту, видобування потоків практично чистих продуктів та подовження терміну служби каталізатора реактора перегінної колони. Описані авторами варіанти втілення можуть забезпечувати ефективне перетворення алкілових спиртів на діалкілові етери. Вигідним є те, що різні варіанти втілення можуть забезпечувати одну або кілька переваг, до яких належать практично повне перетворення спирту, видобування фракції практично чистого етеру та видобування фракції практично чистої води. Крім того, описані авторами варіанти втілення можуть забезпечувати спрощений процес для одержання діалкілових етерів. Вигідним є те, що різні варіанти втілення можуть забезпечувати зниження piece count, зменшення потреби у процесах подальшого відокремлення або очищення, зниження експлуатаційних і капітальних витрат та інші переваги. Хоча опис включає обмежену кількість варіантів втілення, спеціалістам у даній галузі на основі цього опису стане зрозуміло, що можуть бути розроблені інші варіанти втілення без відхилення від обсягу винаходу. Відповідно, обсяг обмежується лише супровідною формулою винаходу. 23 95019 24 25 Комп’ютерна верстка Т. Чепелева 95019 Підписне 26 Тираж 24 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for the production of dialkyl ether

Автори англійськоюSmith Lawrence A., Jr., Gelbein Abraham P., Boyer Christopher C.

Назва патенту російськоюСпособ получения диалкилового этера

Автори російськоюСмит Лоуренс А., мл., Джелбейн Абрахам П., Бойер Кристофер К.

МПК / Мітки

МПК: C07C 41/09, C07C 43/04

Мітки: спосіб, одержання, етеру, діалкілового

Код посилання

<a href="https://ua.patents.su/13-95019-sposib-oderzhannya-dialkilovogo-eteru.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання діалкілового етеру</a>

Попередній патент: Спосіб об’єктивного визначення функції носового клапана

Наступний патент: Регулятор жорсткості гідростатичних опор