Спосіб виготовлення негативної решітки для батареї

Номер патенту: 99126

Опубліковано: 25.07.2012

Автори: Лакруа Майкл І., Шеффер Чарльз Дж., Као Вен-Хонг, Андерсен Гленн У., Троксел Джеффрі Л.

Формула / Реферат

1. Спосіб виготовлення негативної решітки для батареї, який включає:

забезпечення смуги з матеріалу батарейних решіток;

виконання операції перфорації на матеріалі батарейної решітки для того, щоб видалити матеріал та сформувати негативну батарейну решітку, яка має множину дротів решітки, зв'язаних рамою, яка включає:

верхній елемент рами;

перший боковий елемент рами, зв'язаний з верхнім елементом рами на його першому кінці;

другий боковий елемент рами, зв'язаний з верхнім елементом рами на його другому кінці;

нижній елемент рами, відокремлений від верхнього елемента рами і з'єднаний з першим боковим елементом рами та другим боковим елементом рами;

причому множина дротів решітки зв'язана з рамою на множині точок перетину, які мають особливості форми для підвищення провідності, сконфігуровані для сприяння інтерфейсу провідності між дротами решітки і рамою; і

де негативна решітка є вільною від відкритих кінців дроту для попередження проколювання полімерного сепаратора, коли негативна решітка знаходиться у сепараторі.

2. Спосіб за п. 1, який відрізняється тим, що операція перфорації є послідовною операцією виконання перфорації.

3. Спосіб за п. 1, який відрізняється тим, що матеріал батарейної решітки є виготовленим шляхом безперервного лиття смуги зі сплаву свинцю, яку піддають обробці для зміни принаймні однієї з характеристик, до яких належать товщина та зерниста структура виготовленої шляхом безперервного лиття смуги зі сплаву свинцю.

4. Спосіб за п. 3, який відрізняється тим, що негативна батарейна решітка має товщину у межах від приблизно 0,010 до 0,050 дюйма.

5. Спосіб за п. 3, який відрізняється тим, що групу взаємозв'язаних батарейних решіток формують за допомогою перфорації матеріалу решітки з виготовленої шляхом безперервного лиття смуги зі сплаву свинцю.

6. Спосіб за п. 1, який відрізняється тим, що множина дротів розташовується, утворюючи структуру, вибрану з групи, до якої належать ромбоподібна форма, стільникова форма та прямокутна форма.

7. Спосіб за п. 6, який відрізняється тим, що множина дротів решітки утворює ромбоподібну форму, у якій дроти перетинаються один з одним приблизно під прямими кутами.

8. Спосіб за п. 6, який відрізняється тим, що множина дротів утворює видовжену ромбоподібну структуру, в якій дроти перетинаються під кутами, відмінними від прямих кутів.

9. Спосіб за п. 1, який відрізняється тим, що принаймні один з елементів, до яких належать верхній елемент рами, перший боковий елемент рами, другий боковий елемент рами та нижній елемент рами має особливість форми, яка компенсує збільшення решітки під час застосування решітки.

10. Спосіб за п. 1, який відрізняється тим, що множини дротів решітки перетинаються один з одним у множині вузлових точок, причому точки перетину мають радіус між верхнім елементом рами та множиною дротів решітки для підвищення електричної провідності між верхнім елементом рами та множиною дротів решітки, та при цьому ширина дротів решітки поступово збільшується між вузлами, які межують з елементом рами та елементом рами з наближенням до точок перетину з верхнім елементом рами.

11. Спосіб за п. 10, який відрізняється тим, що дроти решітки піддають операції карбування для деформації принаймні одного з множини дротів решітки та множини вузлових точок.

12. Спосіб за п. 11, який відрізняється тим, що операція карбування утворює форму дротів решітки у перерізі, вибрану з групи, до якої належать восьмикутна форма, ромбоподібна форма, ромбоїдна форма, шестикутна форма та овальна форма.

13. Спосіб за п. 1, який відрізняється тим, що негативну батарейну решітку покривають свинцевим сплавом.

14. Спосіб за п. 1, який відрізняється тим, що негативну батарейну решітку формують у батарейну пластину, при цьому додатково застосовують пристрій для наклеювання з фіксованим отвором для покриття негативної батарейної решітки активним матеріалом.

15. Спосіб за п. 1, який відрізняється тим, що матеріал батарейної решітки має композицію, що складається з від 0,05 до 0,50 відсотка кальцію, від 0,001 до 2,5 відсотка сурми, від 0,01 до 2,0 відсотків олова, від 0,001 до 0,1 відсотка міді, від 0,001 до 0,25 відсотка миш'яку, від 0,01 до 0,05 відсотка вісмуту, від 0,003 до 0,01 відсотка срібла та решта - свинець.

16. Спосіб за п. 1, який відрізняється тим, що матеріал батарейної решітки має композицію, що складається з від 0,05 до 0,15 відсотка кальцію, менше ніж 0,002 відсотка сурми, більше ніж 0,5 відсотка олова, менше ніж 0,005 відсотка міді, менше ніж 0,002 відсотка миш'яку, менше ніж 0,02 відсотка вісмуту, менше ніж 0,005 відсотка срібла та решта - свинець.

Текст

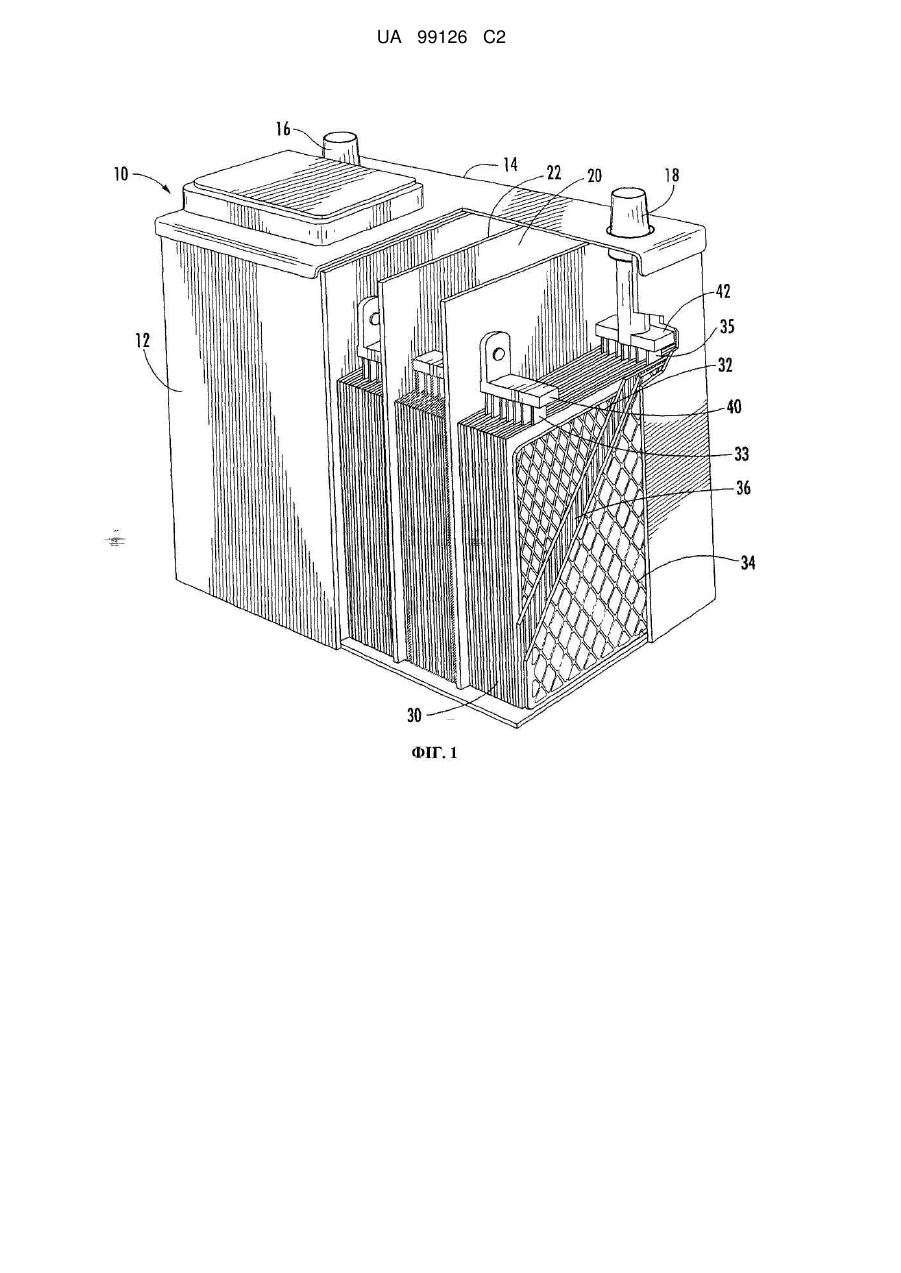

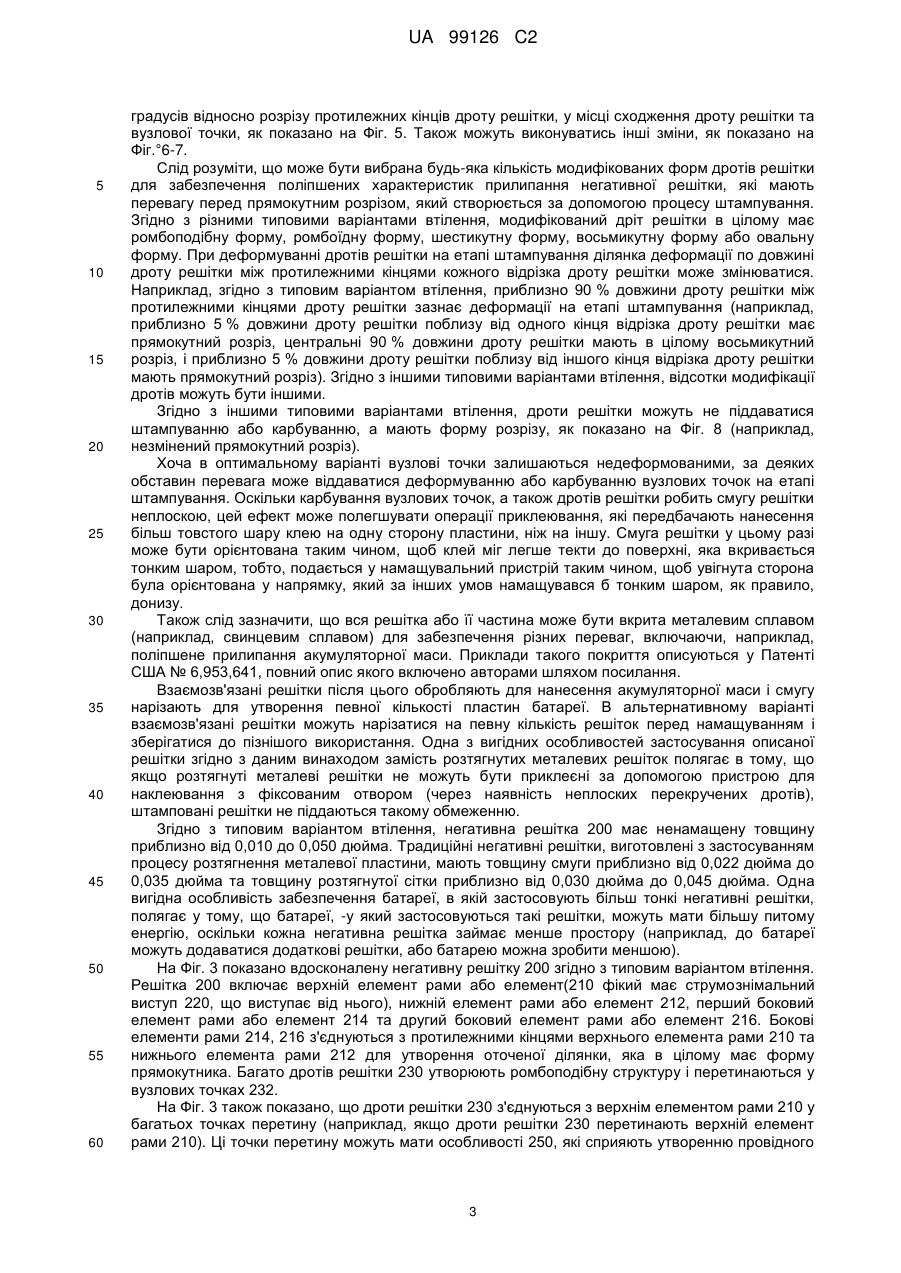

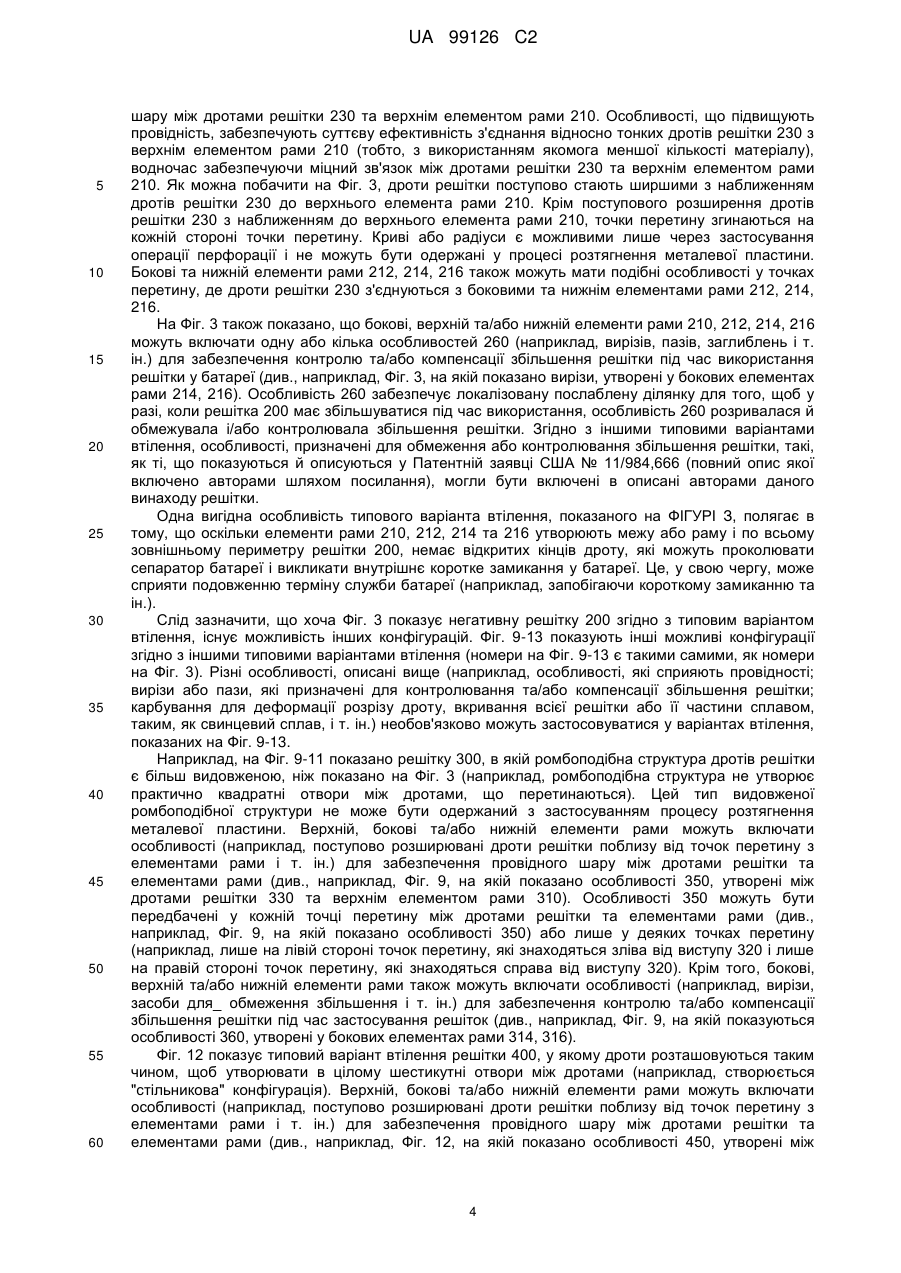

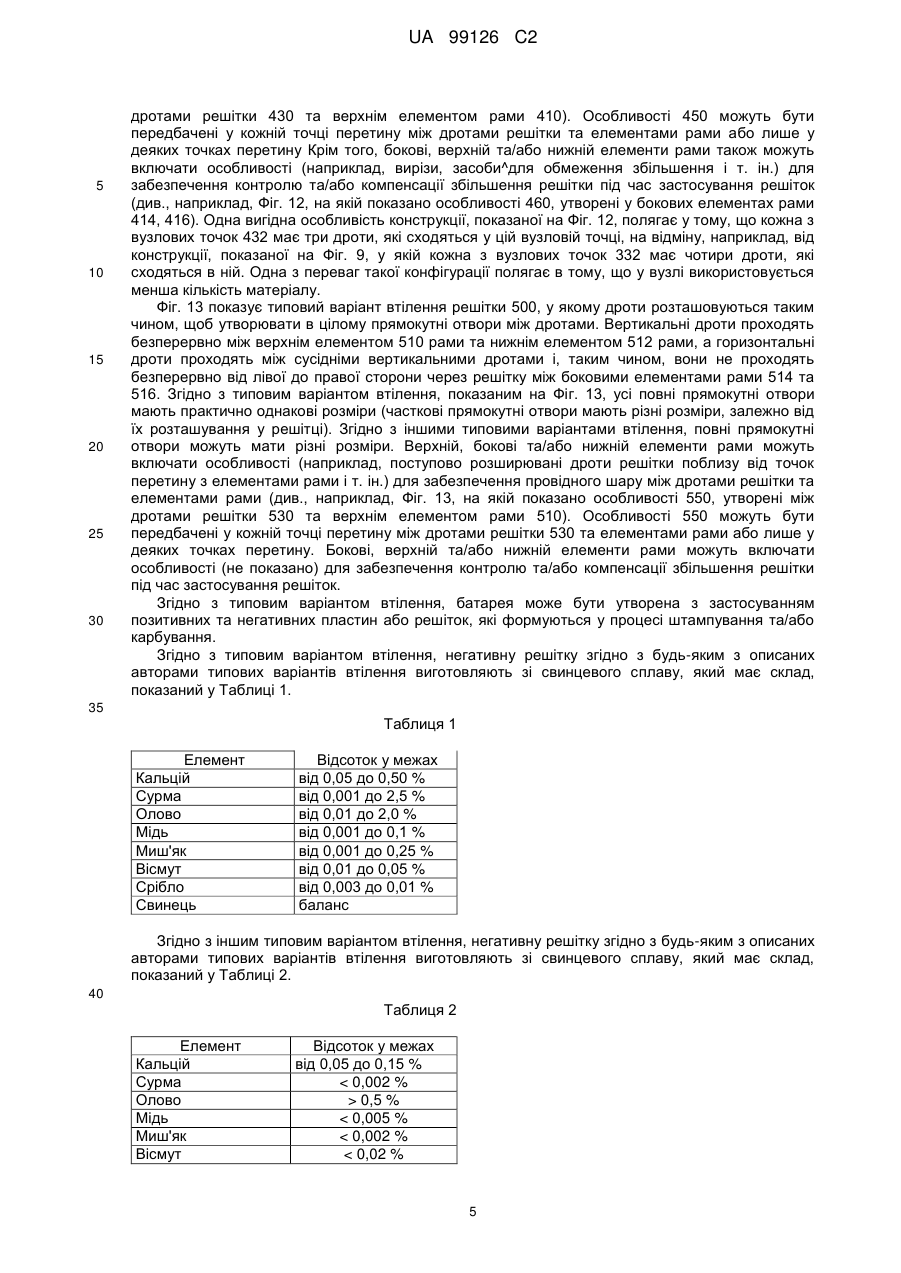

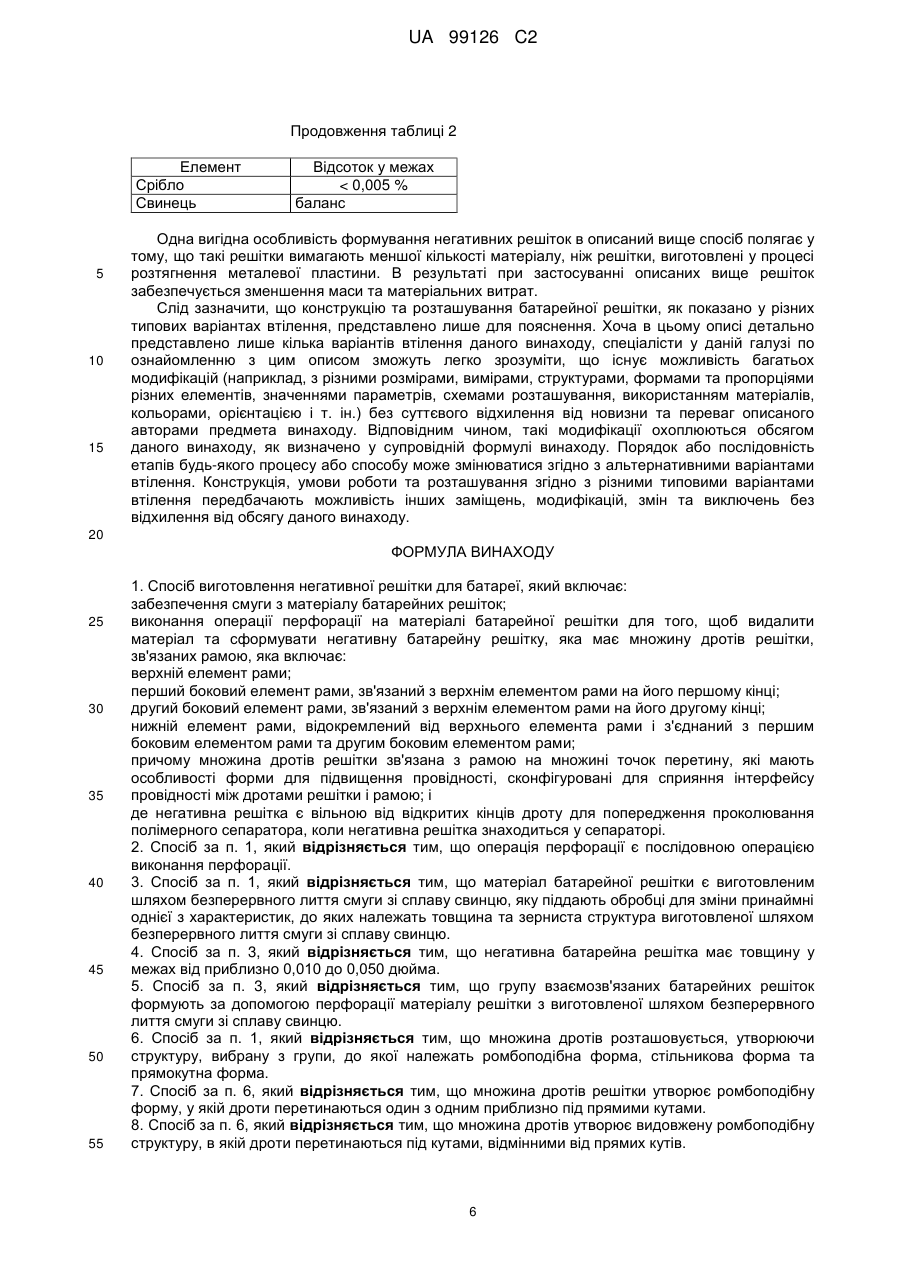

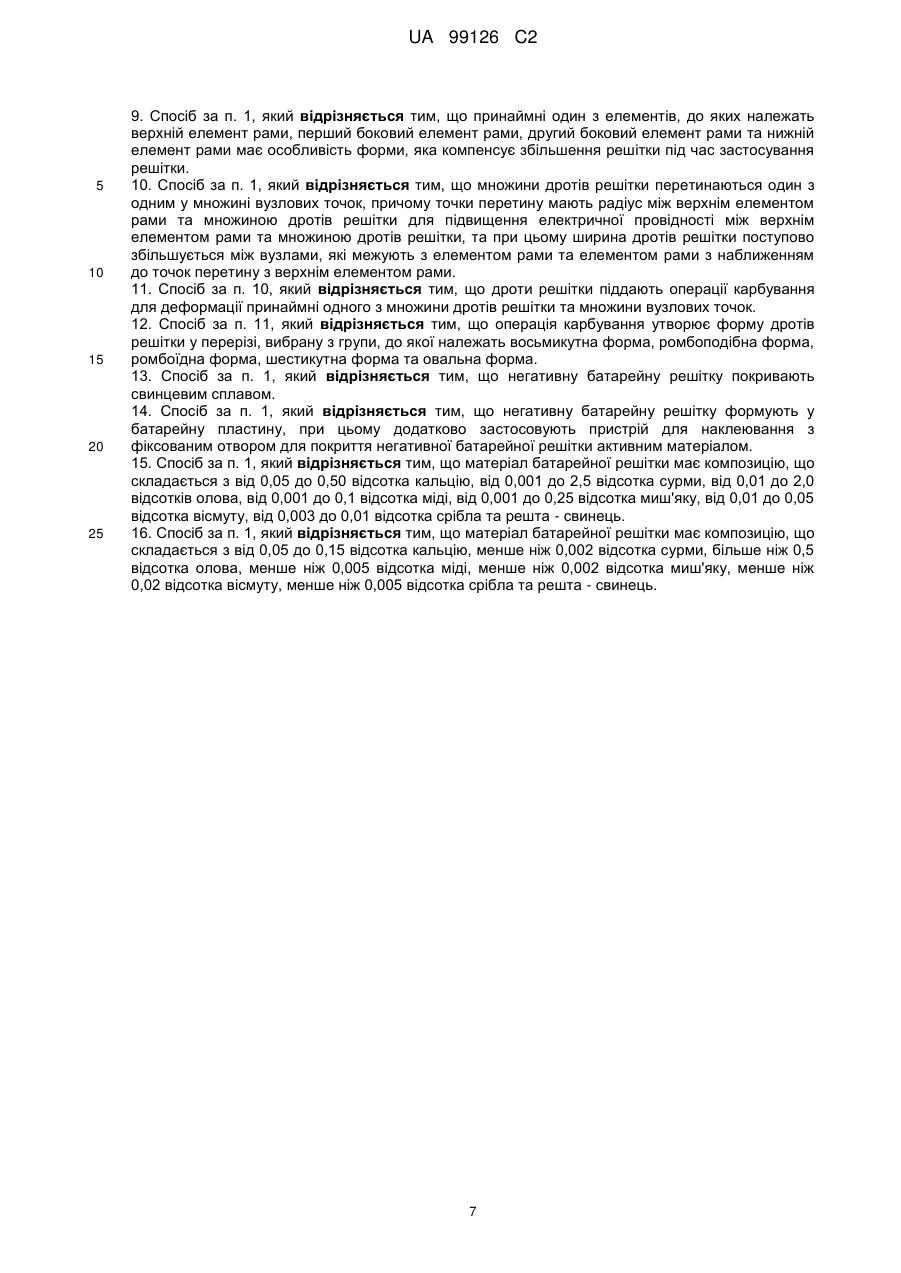

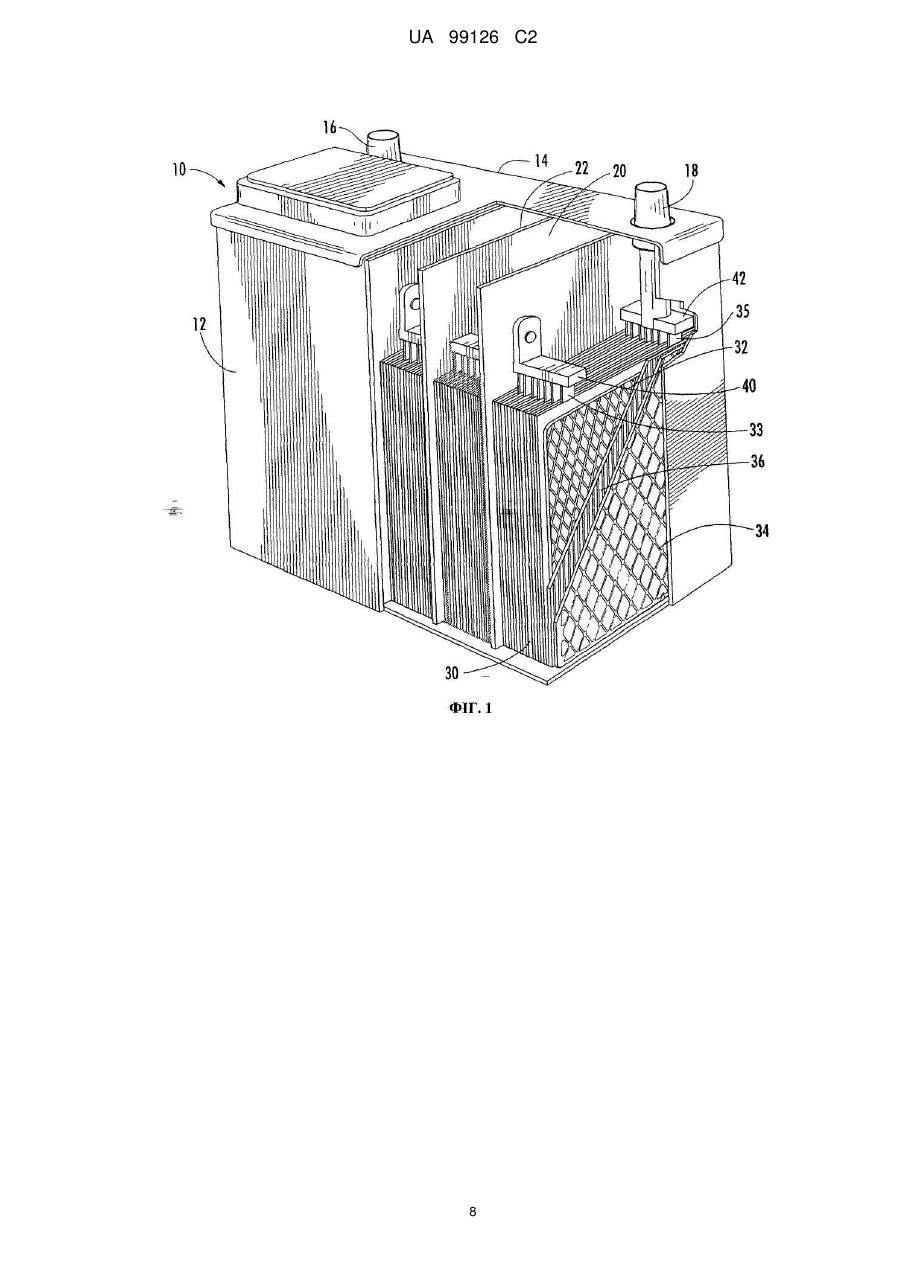

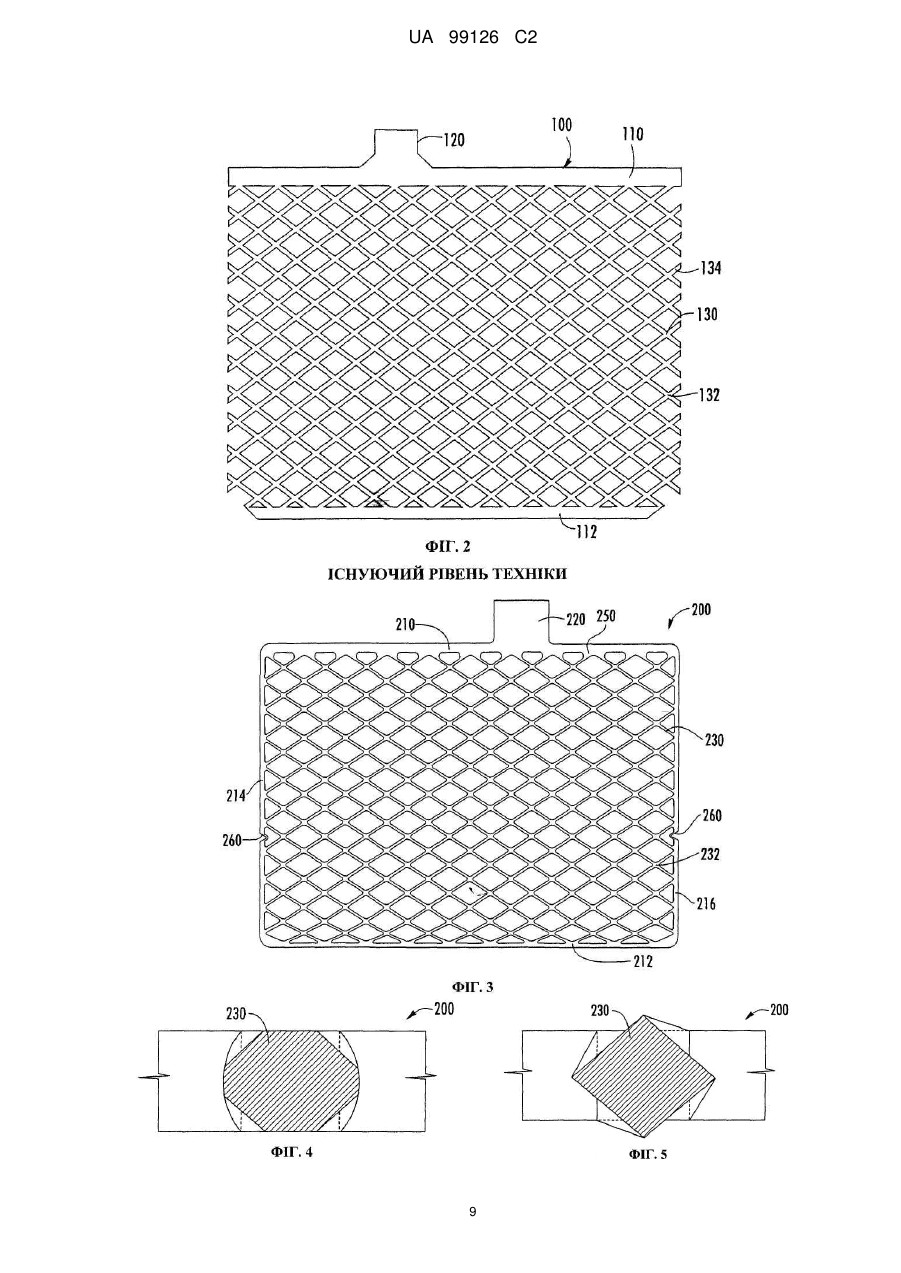

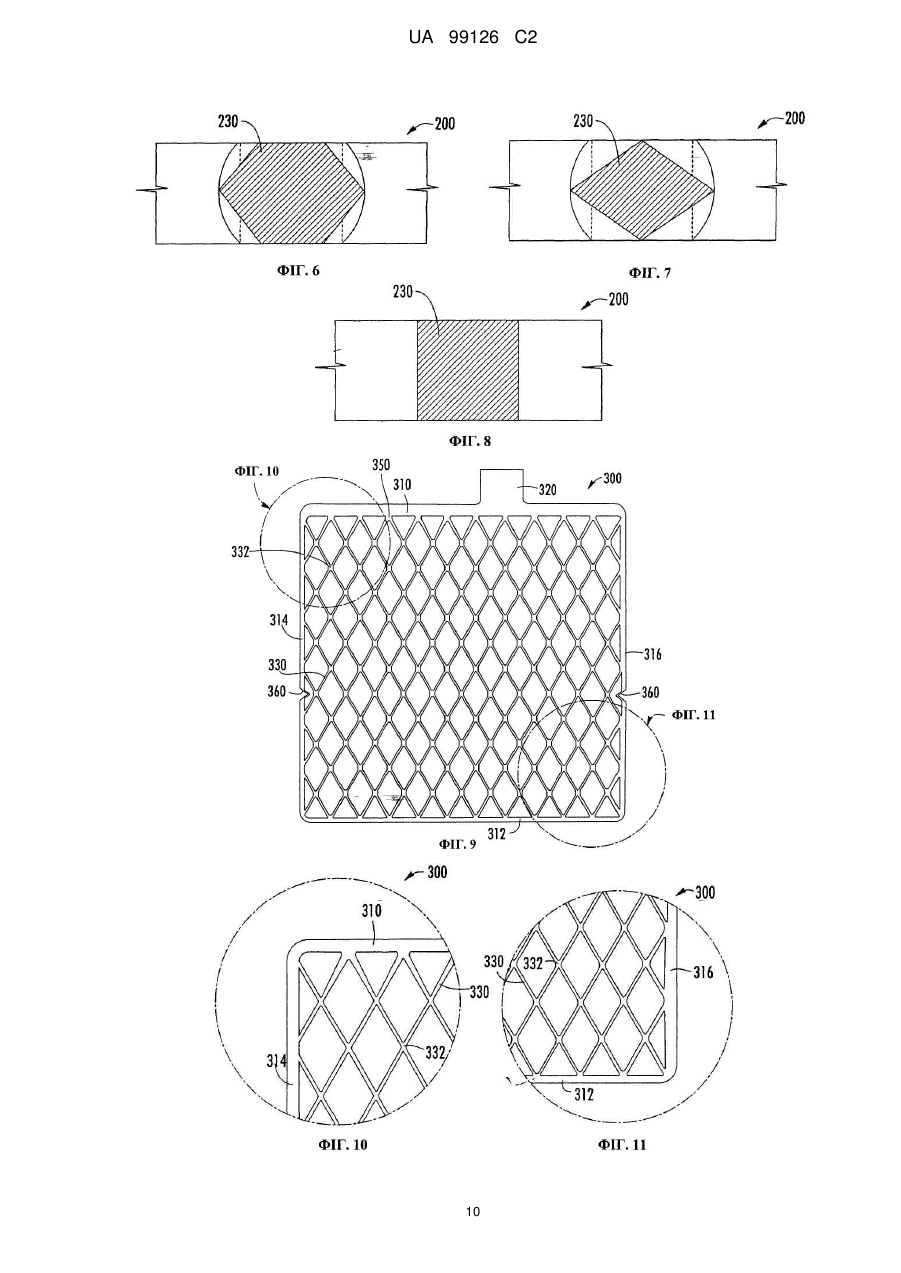

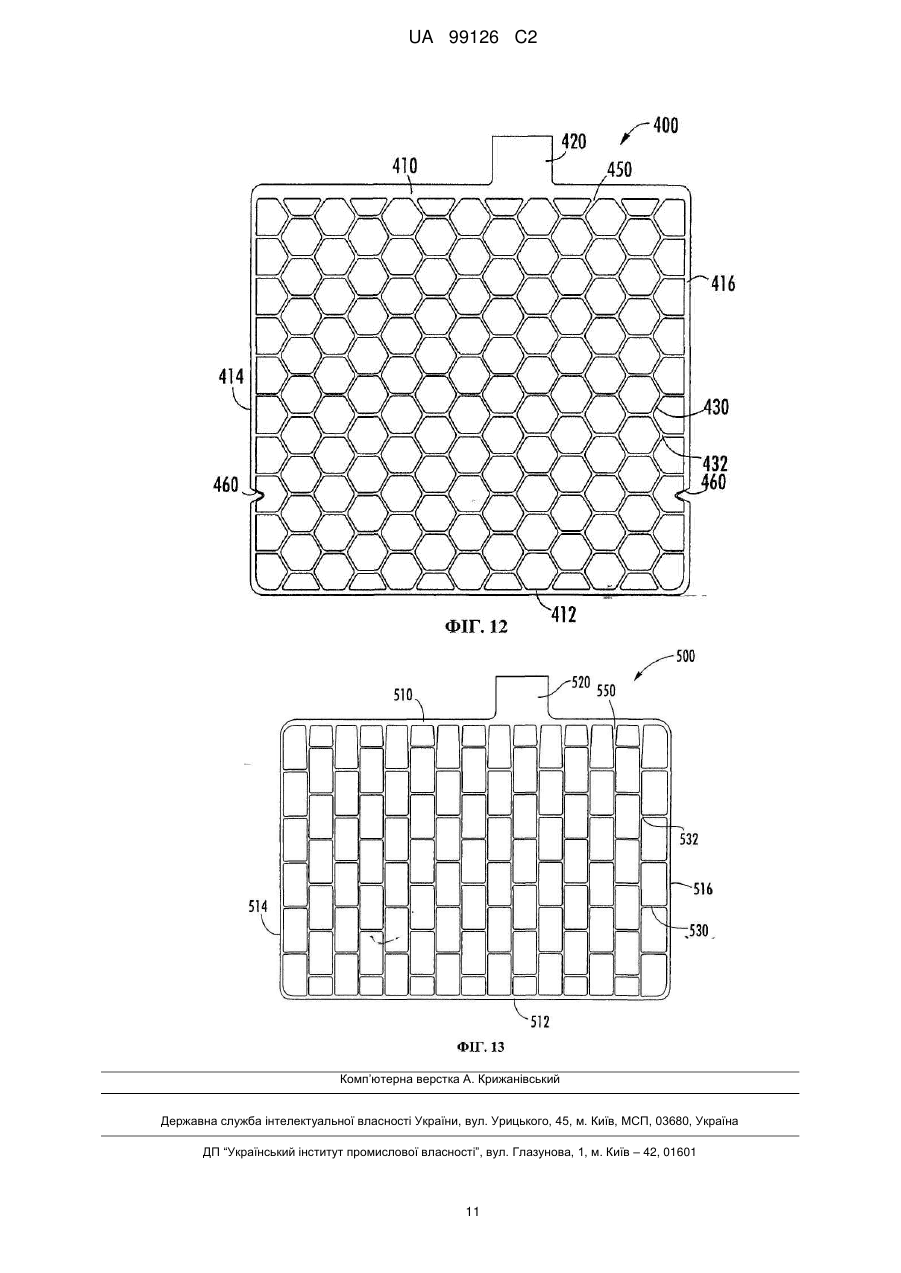

Реферат: Спосіб виготовлення негативної решітки для батареї включає забезпечення смуги з матеріалу батарейних решіток та втілення операції перфорації на матеріалі батарейної решітки для видалення матеріалу та формування решітки. Операція перфорації забезпечує негативну батарейну решітку, яка має певну кількість дротів решітки, зв'язаних рамою. Батарейна решітка включає верхній елемент рами. Перший боковий елемент рами з'єднується з верхнім елементом рами на його першому кінці. Другий боковий елемент рами з'єднується з верхнім елементом рами на його другому кінці. Нижній елемент рами відокремлюється інтервалом від верхнього елемента рами і з'єднується з першим боковим елементом рами та другим боковим елементом рами. Негативна решітка не включає відкритих кінців дроту, які можуть проколювати полімерний сепаратор, якщо негативна решітка передбачається у сепараторі. UA 99126 C2 (12) UA 99126 C2 UA 99126 C2 5 10 15 20 25 30 35 40 45 50 55 60 Ця заявка заявляє пріоритет Попередньої заявки США № 60/904,404, поданої 2 березня 2007, включеної авторами шляхом посилання у повному обсязі. Дана заявка в цілому стосується галузі акумуляторних батарей (наприклад, свинцевокислотних стартерних, батарей для освітлення та системи запалення для транспортних засобів, таких, як автомобілі). Тобто, дана заявка стосується негативних решіток для застосування у таких батарей та способів виготовлення таких негативних решіток. Свинцево-кислотні батареї зазвичай включають певну кількість гальванічних елементів, передбачених в окремих комірках резервуара, який містить сірчанокислотний електроліт. Кожен гальванічний елемент включає принаймні одну позитивну пластину або решітку, принаймні одну негативну пластину або решітку та пористий сепаратор (наприклад, полімерний сепаратор), розташований між позитивними та негативними пластинами. Кожна з позитивних та негативних пластин включає решітку зі свинцю або свинцевого сплаву, яка підтримує електрохімічно активний матеріал (який називається акумуляторною масою). Активний матеріал є матеріалом на основі свинцю (тобто, PbO, PbO2, Pb або PbSO4 на різних стадіях зарядження/розрядження батареї), який є нанесеним на решітку. Решітки забезпечують електричний контакт між позитивними та негативними активними матеріалами, який служить для проведення струму. Як правило, позитивні та негативні решітки виготовляють, застосовуючи різні процеси. Наприклад, позитивні решітки можуть виготовлятися з застосуванням багатьох різних способів. Один спосіб включає застосування традиційних процесів кокільного лиття типу "книга" без тиску. Інший більш новий спосіб включає виготовлення решіток у безперервному процесі, згідно з яким попередньо відлиту безперервну смугу металу (наприклад, сплаву свинцю) поміщують у прес-форму для видалення зайвого матеріалу за допомогою перфорації (наприклад, з застосуванням штампа послідовної дії) для формування структури решіток. Окремі дроти решіток можуть бути деформовані або "витиснеш" для поліпшення прилипання акумуляторної маси при застосуванні спеціально пристосованого штампа. Такий спосіб детальніше описується у зазначених нижче патентах США, включених авторами шляхом посилання у повному обсязі: Патент США № 5,582,936; Патент США № 5,989,749; Патент США № 6,203,948; Патент США №°6,274,274; та Патент США № 6,953,641. На відміну від позитивних, негативні решітки зазвичай формують, застосовуючи процес розтягнення металевої пластини. Смугу зі сплаву свинцю виготовляють або шляхом лиття (тобто, лита смуга), або шляхом лиття та прокатки (тобто, деформована смуга), і після цього смугу розрізають уздовж для утворення решітки потрібної структури у смузі зі взаємозв'язаних батарейних решіток. Існує необхідність у забезпеченні вдосконаленого способу виготовлення негативних решіток для застосування у свинцево-кислотних батареях. Також бажаним є забезпечення негативних решіток, які мають особливості, що поліпшують їх технологічність та ефективність. Існує необхідність у забезпеченні решітки та/або способу виготовлення решітки, яка включає будь-яку одну або кілька з цих або інших корисних особливостей, які стануть зрозумілими тим, хто ознайомиться з даним описом. Типовий варіант втілення винаходу стосується способу виготовлення негативної решітки для батареї, який включає забезпечення смуги з матеріалу батарейних решіток і втілення операції перфорації на матеріалі батарейної решітки для видалення матеріалу та формування решітки. Операція перфорації створює негативну батарейну решітку, яка має певну кількість дротів решітки, зв'язаних рамою. Батарейна решітка включає верхній елемент рами. Перший боковий елемент рами з'єднується з верхнім елементом рами на його першому кінці. Другий боковий елемент рами з'єднується з верхнім елементом рами на його другому кінці. Нижній елемент рами відокремлюється інтервалом від верхнього елемента рами і з'єднується з першим боковим елементом рами та другим боковим елементом рами. Негативна решітка не включає відкритих кінців дроту, які можуть проколювати полімерний сепаратор, коли негативна решітка знаходиться у сепараторі. Фіг. 1 перспективним зображенням у розрізі батареї згідно з типовим варіантом втілення. Фіг. 2 є горизонтальною проекцією негативної батарейної решітки згідно з існуючим рівнем техніки для застосування у свинцево-кислотних батареях, яку було виготовлено з застосуванням процесу розтягнення металевої пластини. Фіг. 3 є горизонтальною проекцією негативної батарейної решітки згідно з типовим варіантом втілення. Фіг. 4-8 є розрізами дротів решітки згідно з кількома типовими варіантами втілення. Фіг. 9 є горизонтальною проекцією негативної батарейної решітки згідно з іншим типовим варіантом втілення. Фіг. 10-11 є детальними видами частин решітки, показаних на Фіг. 9. 1 UA 99126 C2 5 10 15 20 25 30 35 40 45 50 55 60 Фіг. 12 є горизонтальною проекцією негативної решітки згідно з іншим типовим варіантом втілення. Фіг. 13 є горизонтальною проекцією негативної решітки згідно з іншим типовим варіантом втілення. Фіг. 1 перспективним зображенням у розрізі батареї 10, яка має корпус або ємність 12 та кришку або ковпак 14, що з'єднується з корпусом 12. Кінці або виводи 16, 18 виступають від верхньої поверхні кришки 14. Згідно з типовим варіантом втілення, кінець 16 є позитивним кінцем, а кінець 18 є негативним кінцем. Згідно з іншими типовими варіантами втілення, кінці можуть бути передбачені в інших місцях (наприклад, розташовані на передній поверхні ємності, як у боковій-кінцевій батареї). Корпус 12 всередині розділяється на окремі простори 20 стінками або перегородками 22. У межах кожного простору 20 передбачено гальванічний елемент 30, виконаний з поперемінно розташованих позитивних пластин 32 (наприклад, електродів, решіток) та негативних пластин 34 (наприклад, електродів, решіток). Позитивні та негативні пластини розділяються пористими полімерними сепараторами 36 (наприклад, негативні пластини знаходяться у роздільних оболонках для їх відокремлення від сусідніх позитивних пластин, як показано і описано у Патенті США 6,001,503). Виступи 33, які відходять від позитивних пластин 32, з'єднуються зі перемичкою 40, а виступи 35, які відходять від негативних пластин 34, з'єднуються зі перемичкою 42. Позитивні перемички у цьому разі з'єднуються з позитивним кінцем 16, а негативні перемички перебувають в електричному з'єднанні з негативним кінцем 18. Фіг. 2 показує горизонтальну проекцію негативної решітки або пластини 100 існуючого рівня техніки. Решітка 100 включає верхній елемент рами або елемент 110, який має деталь 120 у формі струмознімального виступу, який від нього відходить. Решітка 100 також включає нижній елемент рами або елемент 112. Між верхнім елементом рами 110 та нижнім елементом рами 112 знаходиться певна кількість взаємозв'язаних дротів 130, розташованих з утворенням ромбоподібної структури. У місцях перетину дротів передбачено вузлові точки 132. Як правило, негативні решітки, такі, як показано на Фіг. 2, виготовляють у процесі розтягнення металевої пластини, згідно з яким у листі металу роблять прорізи у різних точках за допомогою ножів і протилежні кінці листа розтягують у різні боки для розширення перфорованої частини листа для утворення певної кількості дротів решітки. Як показано на Фіг. 2, верхній та нижній елементи рами мають розтягуватись у процесі розтягнення для утворення взаємозв'язаних дротів. Після завершення розтягнення лист нарізають на решітки, на яких залишаються відкриті кінці дротів (наприклад, кінці дротів 134 на Фіг. 2) уздовж бокових сторін решіток. Одна проблема з таким розташуванням полягає в тому, що кінці дротів решітки уздовж сторін негативних решіток можуть проколювати роздільну оболонку і, таким чином, можуть входити у контакт з частиною сусідньої позитивної пластини, що викликає внутрішнє коротке замикання у батареї та можливість значного скорочення терміну експлуатації батареї. Згідно з типовим варіантом втілення, замість формування решітки у процесі розтягнення металевої пластини, решітку формують за допомогою послідовної операції перфорації, у якій лист металу (наприклад, свинцевого сплаву) пропускають через послідовний вирубний штамп, який видаляє матеріал для формування решітки, показаної на Фіг. 3. Згідно з типовим варіантом втілення, традиційний матеріал батарейної решітки зі свинцю або свинцевого сплаву (наприклад, (сплаву свинцю-кальцію-олова) і розплавляють і безперервно відливають для формування безперервної смуги матеріалу решітки. Після цього безперервну смугу піддають прокатуванню або обробці для зміни товщини або зернистої структури смуги. Після цього формують групу взаємозв'язаних батарейних решіток шляхом вирізання матеріалу решітки з безперервної смуги. Під час операції перфорації смугу підтримують як безперервну смугу, і взаємозв'язані решітки формують за допомогою послідовної операції перфорації (тобто, особливості додають до батарейної решітки через кілька операцій перфорації). Кожна з взаємозв'язаних батарейних решіток має сітку, оточену рамою, як показано на Фіг. 3 і описано вище. Після формування в результаті операції або процесу перфорації смуги, яка має взаємозв'язані решітки, ділянки дроту батарейної решітки смуги необов'язково можуть бути піддані обробці з застосуванням операції або процесу штампування або кування. Операцію або процес штампування застосовують для деформації або кування дротів решітки таким чином, щоб дроти решітки мали змінений розріз між вузловими точками, як показано на Фіг. 4-7. Наприклад, операція або процес штампування може включати штампування, яке переформовує прямокутний розріз дротів перфорованої решітки на восьмикутний розріз, як показано на Фіг. 4. В альтернативному варіанті може застосовуватися карбувальний штамп, який повертає проміжну частину дротяних елементів решітки на кут від приблизно 20 градусів до приблизно 70 2 UA 99126 C2 5 10 15 20 25 30 35 40 45 50 55 60 градусів відносно розрізу протилежних кінців дроту решітки, у місці сходження дроту решітки та вузлової точки, як показано на Фіг. 5. Також можуть виконуватись інші зміни, як показано на Фіг.°6-7. Слід розуміти, що може бути вибрана будь-яка кількість модифікованих форм дротів решітки для забезпечення поліпшених характеристик прилипання негативної решітки, які мають перевагу перед прямокутним розрізом, який створюється за допомогою процесу штампування. Згідно з різними типовими варіантами втілення, модифікований дріт решітки в цілому має ромбоподібну форму, ромбоїдну форму, шестикутну форму, восьмикутну форму або овальну форму. При деформуванні дротів решітки на етапі штампування ділянка деформації по довжині дроту решітки між протилежними кінцями кожного відрізка дроту решітки може змінюватися. Наприклад, згідно з типовим варіантом втілення, приблизно 90 % довжини дроту решітки між протилежними кінцями дроту решітки зазнає деформації на етапі штампування (наприклад, приблизно 5 % довжини дроту решітки поблизу від одного кінця відрізка дроту решітки має прямокутний розріз, центральні 90 % довжини дроту решітки мають в цілому восьмикутний розріз, і приблизно 5 % довжини дроту решітки поблизу від іншого кінця відрізка дроту решітки мають прямокутний розріз). Згідно з іншими типовими варіантами втілення, відсотки модифікації дротів можуть бути іншими. Згідно з іншими типовими варіантами втілення, дроти решітки можуть не піддаватися штампуванню або карбуванню, а мають форму розрізу, як показано на Фіг. 8 (наприклад, незмінений прямокутний розріз). Хоча в оптимальному варіанті вузлові точки залишаються недеформованими, за деяких обставин перевага може віддаватися деформуванню або карбуванню вузлових точок на етапі штампування. Оскільки карбування вузлових точок, а також дротів решітки робить смугу решітки неплоскою, цей ефект може полегшувати операції приклеювання, які передбачають нанесення більш товстого шару клею на одну сторону пластини, ніж на іншу. Смуга решітки у цьому разі може бути орієнтована таким чином, щоб клей міг легше текти до поверхні, яка вкривається тонким шаром, тобто, подається у намащувальний пристрій таким чином, щоб увігнута сторона була орієнтована у напрямку, який за інших умов намащувався б тонким шаром, як правило, донизу. Також слід зазначити, що вся решітка або її частина може бути вкрита металевим сплавом (наприклад, свинцевим сплавом) для забезпечення різних переваг, включаючи, наприклад, поліпшене прилипання акумуляторної маси. Приклади такого покриття описуються у Патенті США № 6,953,641, повний опис якого включено авторами шляхом посилання. Взаємозв'язані решітки після цього обробляють для нанесення акумуляторної маси і смугу нарізають для утворення певної кількості пластин батареї. В альтернативному варіанті взаємозв'язані решітки можуть нарізатися на певну кількість решіток перед намащуванням і зберігатися до пізнішого використання. Одна з вигідних особливостей застосування описаної решітки згідно з даним винаходом замість розтягнутих металевих решіток полягає в тому, що якщо розтягнуті металеві решітки не можуть бути приклеєні за допомогою пристрою для наклеювання з фіксованим отвором (через наявність неплоских перекручених дротів), штамповані решітки не піддаються такому обмеженню. Згідно з типовим варіантом втілення, негативна решітка 200 має ненамащену товщину приблизно від 0,010 до 0,050 дюйма. Традиційні негативні решітки, виготовлені з застосуванням процесу розтягнення металевої пластини, мають товщину смуги приблизно від 0,022 дюйма до 0,035 дюйма та товщину розтягнутої сітки приблизно від 0,030 дюйма до 0,045 дюйма. Одна вигідна особливість забезпечення батареї, в якій застосовують більш тонкі негативні решітки, полягає у тому, що батареї, -у який застосовуються такі решітки, можуть мати більшу питому енергію, оскільки кожна негативна решітка займає менше простору (наприклад, до батареї можуть додаватися додаткові решітки, або батарею можна зробити меншою). На Фіг. 3 показано вдосконалену негативну решітку 200 згідно з типовим варіантом втілення. Решітка 200 включає верхній елемент рами або елемент(210 фікий має струмознімальний виступ 220, що виступає від нього), нижній елемент рами або елемент 212, перший боковий елемент рами або елемент 214 та другий боковий елемент рами або елемент 216. Бокові елементи рами 214, 216 з'єднуються з протилежними кінцями верхнього елемента рами 210 та нижнього елемента рами 212 для утворення оточеної ділянки, яка в цілому має форму прямокутника. Багато дротів решітки 230 утворюють ромбоподібну структуру і перетинаються у вузлових точках 232. На Фіг. 3 також показано, що дроти решітки 230 з'єднуються з верхнім елементом рами 210 у багатьох точках перетину (наприклад, якщо дроти решітки 230 перетинають верхній елемент рами 210). Ці точки перетину можуть мати особливості 250, які сприяють утворенню провідного 3 UA 99126 C2 5 10 15 20 25 30 35 40 45 50 55 60 шару між дротами решітки 230 та верхнім елементом рами 210. Особливості, що підвищують провідність, забезпечують суттєву ефективність з'єднання відносно тонких дротів решітки 230 з верхнім елементом рами 210 (тобто, з використанням якомога меншої кількості матеріалу), водночас забезпечуючи міцний зв'язок між дротами решітки 230 та верхнім елементом рами 210. Як можна побачити на Фіг. 3, дроти решітки поступово стають ширшими з наближенням дротів решітки 230 до верхнього елемента рами 210. Крім поступового розширення дротів решітки 230 з наближенням до верхнього елемента рами 210, точки перетину згинаються на кожній стороні точки перетину. Криві або радіуси є можливими лише через застосування операції перфорації і не можуть бути одержані у процесі розтягнення металевої пластини. Бокові та нижній елементи рами 212, 214, 216 також можуть мати подібні особливості у точках перетину, де дроти решітки 230 з'єднуються з боковими та нижнім елементами рами 212, 214, 216. На Фіг. 3 також показано, що бокові, верхній та/або нижній елементи рами 210, 212, 214, 216 можуть включати одну або кілька особливостей 260 (наприклад, вирізів, пазів, заглиблень і т. ін.) для забезпечення контролю та/або компенсації збільшення решітки під час використання решітки у батареї (див., наприклад, Фіг. 3, на якій показано вирізи, утворені у бокових елементах рами 214, 216). Особливість 260 забезпечує локалізовану послаблену ділянку для того, щоб у разі, коли решітка 200 має збільшуватися під час використання, особливість 260 розривалася й обмежувала і/або контролювала збільшення решітки. Згідно з іншими типовими варіантами втілення, особливості, призначені для обмеження або контролювання збільшення решітки, такі, як ті, що показуються й описуються у Патентній заявці США № 11/984,666 (повний опис якої включено авторами шляхом посилання), могли бути включені в описані авторами даного винаходу решітки. Одна вигідна особливість типового варіанта втілення, показаного на ФІГУРІ З, полягає в тому, що оскільки елементи рами 210, 212, 214 та 216 утворюють межу або раму і по всьому зовнішньому периметру решітки 200, немає відкритих кінців дроту, які можуть проколювати сепаратор батареї і викликати внутрішнє коротке замикання у батареї. Це, у свою чергу, може сприяти подовженню терміну служби батареї (наприклад, запобігаючи короткому замиканню та ін.). Слід зазначити, що хоча Фіг. 3 показує негативну решітку 200 згідно з типовим варіантом втілення, існує можливість інших конфігурацій. Фіг. 9-13 показують інші можливі конфігурації згідно з іншими типовими варіантами втілення (номери на Фіг. 9-13 є такими самими, як номери на Фіг. 3). Різні особливості, описані вище (наприклад, особливості, які сприяють провідності; вирізи або пази, які призначені для контролювання та/або компенсації збільшення решітки; карбування для деформації розрізу дроту, вкривання всієї решітки або її частини сплавом, таким, як свинцевий сплав, і т. ін.) необов'язково можуть застосовуватися у варіантах втілення, показаних на Фіг. 9-13. Наприклад, на Фіг. 9-11 показано решітку 300, в якій ромбоподібна структура дротів решітки є більш видовженою, ніж показано на Фіг. 3 (наприклад, ромбоподібна структура не утворює практично квадратні отвори між дротами, що перетинаються). Цей тип видовженої ромбоподібної структури не може бути одержаний з застосуванням процесу розтягнення металевої пластини. Верхній, бокові та/або нижній елементи рами можуть включати особливості (наприклад, поступово розширювані дроти решітки поблизу від точок перетину з елементами рами і т. ін.) для забезпечення провідного шару між дротами решітки та елементами рами (див., наприклад, Фіг. 9, на якій показано особливості 350, утворені між дротами решітки 330 та верхнім елементом рами 310). Особливості 350 можуть бути передбачені у кожній точці перетину між дротами решітки та елементами рами (див., наприклад, Фіг. 9, на якій показано особливості 350) або лише у деяких точках перетину (наприклад, лише на лівій стороні точок перетину, які знаходяться зліва від виступу 320 і лише на правій стороні точок перетину, які знаходяться справа від виступу 320). Крім того, бокові, верхній та/або нижній елементи рами також можуть включати особливості (наприклад, вирізи, засоби для_ обмеження збільшення і т. ін.) для забезпечення контролю та/або компенсації збільшення решітки під час застосування решіток (див., наприклад, Фіг. 9, на якій показуються особливості 360, утворені у бокових елементах рами 314, 316). Фіг. 12 показує типовий варіант втілення решітки 400, у якому дроти розташовуються таким чином, щоб утворювати в цілому шестикутні отвори між дротами (наприклад, створюється "стільникова" конфігурація). Верхній, бокові та/або нижній елементи рами можуть включати особливості (наприклад, поступово розширювані дроти решітки поблизу від точок перетину з елементами рами і т. ін.) для забезпечення провідного шару між дротами решітки та елементами рами (див., наприклад, Фіг. 12, на якій показано особливості 450, утворені між 4 UA 99126 C2 5 10 15 20 25 30 дротами решітки 430 та верхнім елементом рами 410). Особливості 450 можуть бути передбачені у кожній точці перетину між дротами решітки та елементами рами або лише у деяких точках перетину Крім того, бокові, верхній та/або нижній елементи рами також можуть включати особливості (наприклад, вирізи, засоби^для обмеження збільшення і т. ін.) для забезпечення контролю та/або компенсації збільшення решітки під час застосування решіток (див., наприклад, Фіг. 12, на якій показано особливості 460, утворені у бокових елементах рами 414, 416). Одна вигідна особливість конструкції, показаної на Фіг. 12, полягає у тому, що кожна з вузлових точок 432 має три дроти, які сходяться у цій вузловій точці, на відміну, наприклад, від конструкції, показаної на Фіг. 9, у якій кожна з вузлових точок 332 має чотири дроти, які сходяться в ній. Одна з переваг такої конфігурації полягає в тому, що у вузлі використовується менша кількість матеріалу. Фіг. 13 показує типовий варіант втілення решітки 500, у якому дроти розташовуються таким чином, щоб утворювати в цілому прямокутні отвори між дротами. Вертикальні дроти проходять безперервно між верхнім елементом 510 рами та нижнім елементом 512 рами, а горизонтальні дроти проходять між сусідніми вертикальними дротами і, таким чином, вони не проходять безперервно від лівої до правої сторони через решітку між боковими елементами рами 514 та 516. Згідно з типовим варіантом втілення, показаним на Фіг. 13, усі повні прямокутні отвори мають практично однакові розміри (часткові прямокутні отвори мають різні розміри, залежно від їх розташування у решітці). Згідно з іншими типовими варіантами втілення, повні прямокутні отвори можуть мати різні розміри. Верхній, бокові та/або нижній елементи рами можуть включати особливості (наприклад, поступово розширювані дроти решітки поблизу від точок перетину з елементами рами і т. ін.) для забезпечення провідного шару між дротами решітки та елементами рами (див., наприклад, Фіг. 13, на якій показано особливості 550, утворені між дротами решітки 530 та верхнім елементом рами 510). Особливості 550 можуть бути передбачені у кожній точці перетину між дротами решітки 530 та елементами рами або лише у деяких точках перетину. Бокові, верхній та/або нижній елементи рами можуть включати особливості (не показано) для забезпечення контролю та/або компенсації збільшення решітки під час застосування решіток. Згідно з типовим варіантом втілення, батарея може бути утворена з застосуванням позитивних та негативних пластин або решіток, які формуються у процесі штампування та/або карбування. Згідно з типовим варіантом втілення, негативну решітку згідно з будь-яким з описаних авторами типових варіантів втілення виготовляють зі свинцевого сплаву, який має склад, показаний у Таблиці 1. 35 Таблиця 1 Елемент Кальцій Сурма Олово Мідь Миш'як Вісмут Срібло Свинець Відсоток у межах від 0,05 до 0,50 % від 0,001 до 2,5 % від 0,01 до 2,0 % від 0,001 до 0,1 % від 0,001 до 0,25 % від 0,01 до 0,05 % від 0,003 до 0,01 % баланс Згідно з іншим типовим варіантом втілення, негативну решітку згідно з будь-яким з описаних авторами типових варіантів втілення виготовляють зі свинцевого сплаву, який має склад, показаний у Таблиці 2. 40 Таблиця 2 Елемент Кальцій Сурма Олово Мідь Миш'як Вісмут Відсоток у межах від 0,05 до 0,15 % 0,5 % < 0,005 % < 0,002 % < 0,02 % 5 UA 99126 C2 Продовження таблиці 2 Елемент Срібло Свинець 5 10 15 Відсоток у межах < 0,005 % баланс Одна вигідна особливість формування негативних решіток в описаний вище спосіб полягає у тому, що такі решітки вимагають меншої кількості матеріалу, ніж решітки, виготовлені у процесі розтягнення металевої пластини. В результаті при застосуванні описаних вище решіток забезпечується зменшення маси та матеріальних витрат. Слід зазначити, що конструкцію та розташування батарейної решітки, як показано у різних типових варіантах втілення, представлено лише для пояснення. Хоча в цьому описі детально представлено лише кілька варіантів втілення даного винаходу, спеціалісти у даній галузі по ознайомленню з цим описом зможуть легко зрозуміти, що існує можливість багатьох модифікацій (наприклад, з різними розмірами, вимірами, структурами, формами та пропорціями різних елементів, значеннями параметрів, схемами розташування, використанням матеріалів, кольорами, орієнтацією і т. ін.) без суттєвого відхилення від новизни та переваг описаного авторами предмета винаходу. Відповідним чином, такі модифікації охоплюються обсягом даного винаходу, як визначено у супровідній формулі винаходу. Порядок або послідовність етапів будь-якого процесу або способу може змінюватися згідно з альтернативними варіантами втілення. Конструкція, умови роботи та розташування згідно з різними типовими варіантами втілення передбачають можливість інших заміщень, модифікацій, змін та виключень без відхилення від обсягу даного винаходу. 20 ФОРМУЛА ВИНАХОДУ 25 30 35 40 45 50 55 1. Спосіб виготовлення негативної решітки для батареї, який включає: забезпечення смуги з матеріалу батарейних решіток; виконання операції перфорації на матеріалі батарейної решітки для того, щоб видалити матеріал та сформувати негативну батарейну решітку, яка має множину дротів решітки, зв'язаних рамою, яка включає: верхній елемент рами; перший боковий елемент рами, зв'язаний з верхнім елементом рами на його першому кінці; другий боковий елемент рами, зв'язаний з верхнім елементом рами на його другому кінці; нижній елемент рами, відокремлений від верхнього елемента рами і з'єднаний з першим боковим елементом рами та другим боковим елементом рами; причому множина дротів решітки зв'язана з рамою на множині точок перетину, які мають особливості форми для підвищення провідності, сконфігуровані для сприяння інтерфейсу провідності між дротами решітки і рамою; і де негативна решітка є вільною від відкритих кінців дроту для попередження проколювання полімерного сепаратора, коли негативна решітка знаходиться у сепараторі. 2. Спосіб за п. 1, який відрізняється тим, що операція перфорації є послідовною операцією виконання перфорації. 3. Спосіб за п. 1, який відрізняється тим, що матеріал батарейної решітки є виготовленим шляхом безперервного лиття смуги зі сплаву свинцю, яку піддають обробці для зміни принаймні однієї з характеристик, до яких належать товщина та зерниста структура виготовленої шляхом безперервного лиття смуги зі сплаву свинцю. 4. Спосіб за п. 3, який відрізняється тим, що негативна батарейна решітка має товщину у межах від приблизно 0,010 до 0,050 дюйма. 5. Спосіб за п. 3, який відрізняється тим, що групу взаємозв'язаних батарейних решіток формують за допомогою перфорації матеріалу решітки з виготовленої шляхом безперервного лиття смуги зі сплаву свинцю. 6. Спосіб за п. 1, який відрізняється тим, що множина дротів розташовується, утворюючи структуру, вибрану з групи, до якої належать ромбоподібна форма, стільникова форма та прямокутна форма. 7. Спосіб за п. 6, який відрізняється тим, що множина дротів решітки утворює ромбоподібну форму, у якій дроти перетинаються один з одним приблизно під прямими кутами. 8. Спосіб за п. 6, який відрізняється тим, що множина дротів утворює видовжену ромбоподібну структуру, в якій дроти перетинаються під кутами, відмінними від прямих кутів. 6 UA 99126 C2 5 10 15 20 25 9. Спосіб за п. 1, який відрізняється тим, що принаймні один з елементів, до яких належать верхній елемент рами, перший боковий елемент рами, другий боковий елемент рами та нижній елемент рами має особливість форми, яка компенсує збільшення решітки під час застосування решітки. 10. Спосіб за п. 1, який відрізняється тим, що множини дротів решітки перетинаються один з одним у множині вузлових точок, причому точки перетину мають радіус між верхнім елементом рами та множиною дротів решітки для підвищення електричної провідності між верхнім елементом рами та множиною дротів решітки, та при цьому ширина дротів решітки поступово збільшується між вузлами, які межують з елементом рами та елементом рами з наближенням до точок перетину з верхнім елементом рами. 11. Спосіб за п. 10, який відрізняється тим, що дроти решітки піддають операції карбування для деформації принаймні одного з множини дротів решітки та множини вузлових точок. 12. Спосіб за п. 11, який відрізняється тим, що операція карбування утворює форму дротів решітки у перерізі, вибрану з групи, до якої належать восьмикутна форма, ромбоподібна форма, ромбоїдна форма, шестикутна форма та овальна форма. 13. Спосіб за п. 1, який відрізняється тим, що негативну батарейну решітку покривають свинцевим сплавом. 14. Спосіб за п. 1, який відрізняється тим, що негативну батарейну решітку формують у батарейну пластину, при цьому додатково застосовують пристрій для наклеювання з фіксованим отвором для покриття негативної батарейної решітки активним матеріалом. 15. Спосіб за п. 1, який відрізняється тим, що матеріал батарейної решітки має композицію, що складається з від 0,05 до 0,50 відсотка кальцію, від 0,001 до 2,5 відсотка сурми, від 0,01 до 2,0 відсотків олова, від 0,001 до 0,1 відсотка міді, від 0,001 до 0,25 відсотка миш'яку, від 0,01 до 0,05 відсотка вісмуту, від 0,003 до 0,01 відсотка срібла та решта - свинець. 16. Спосіб за п. 1, який відрізняється тим, що матеріал батарейної решітки має композицію, що складається з від 0,05 до 0,15 відсотка кальцію, менше ніж 0,002 відсотка сурми, більше ніж 0,5 відсотка олова, менше ніж 0,005 відсотка міді, менше ніж 0,002 відсотка миш'яку, менше ніж 0,02 відсотка вісмуту, менше ніж 0,005 відсотка срібла та решта - свинець. 7 UA 99126 C2 8 UA 99126 C2 9 UA 99126 C2 10 UA 99126 C2 Комп’ютерна верстка А. Крижанівський Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 11

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for producing negative grid for a battery

Автори англійськоюTroxel, Jeffrey, L., Schaeffer, Charles, J., Andersen, Glenn, W., Lacroix, Michael, E., Kao, Wen-Hong

Назва патенту російськоюСпособ изготовления отрицательной решетки для батареи

Автори російськоюТроксэл Джэффри Л., Шэффэр Чарльз Дж., Андэрсэн Глэнн У., Лакруа Майкл И., Као Вэн-Хонг

МПК / Мітки

Мітки: виготовлення, спосіб, негативної, батареї, решітки

Код посилання

<a href="https://ua.patents.su/13-99126-sposib-vigotovlennya-negativno-reshitki-dlya-batare.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення негативної решітки для батареї</a>

Попередній патент: 1,4-заміщені 3-ціанопіридонпохідні та їх застосування як позитивних модуляторів mglur2-рецептора

Випадковий патент: Спосіб лікування хибних суглобів кісток