Спосіб виробництва вуглеводнів біологічного походження

Номер патенту: 102696

Опубліковано: 12.08.2013

Автори: Ліндквіст Петрі, Маркканен Варпу, Харлін Еліна, Аальто Пекка, Алопаеус Вілле, Мілліоя Юкка

Формула / Реферат

1. Спосіб виробництва вуглеводнів, у якому

на першому етапі завантажувальний матеріал, який походить з біологічних та відновлювальних джерел і включає жирні кислоти та/або естери жирних кислот, та/або ангідриди жирних кислот, та газоподібний водень піддають гідродезоксигенуванню при тиску від 10 до 150 бар, температурі від 200 до 400 °C, у присутності каталізатора гідрогенізації, який включає метал, вибраний з групи VIII та/або VIB Періодичної Таблиці елементів, для одержання н-парафінів;

на другому етапі н-парафіни та газоподібний водень піддають дії умов, достатніх для здійснення ізомеризації у присутності каталізатора ізомеризації для одержання ізопарафінів, і розділяють фракції; та

повторно використовують фракцію, яка при атмосферному тиску має температуру кипіння 200 °C або вище, одержану на другому етапі, для повторної ізомеризації, яку здійснюють у присутності каталізатора ізомеризації.

2. Спосіб за п. 1, який відрізняється тим, що фракцію, яка має температуру кипіння 200 °C або вище, комбінують з фракцією, яка має температуру кипіння у діапазоні дизельного палива від 160 до 360 °C, або її частиною.

3. Спосіб за п. 1 або 2, який відрізняється тим, що гідродезоксигенування здійснюють при тиску від 30 до 70 бар та температурі від 250 до 350 °C.

4. Спосіб за будь-яким з пп. 1-3, який відрізняється тим, що на другому етапі ізомеризацію здійснюють при тиску від 10 до 150 бар та температурі від 200 до 500 °C, у присутності каталізатора ізомеризації, який включає молекулярні сита та/або метал, вибраний з групи VIII Періодичної Таблиці елементів.

5. Спосіб за будь-яким з пп. 1-4, який відрізняється тим, що завантажувальний матеріал, який походить з біологічних та відновлювальних джерел, вибирають з-поміж рослинних жирів та олій, жирів, які містяться у рослинах, вирощених із застосуванням генної інженерії, тваринних жирів, повторно використовуваних жирів харчової промисловості та жирів і олій, одержаних із застосуванням мікробних процесів.

6. Спосіб за будь-яким з пп. 1-5, який відрізняється тим, що фракцію, яка має температуру кипіння 200 °C або вище, повторно використовують і комбінують з матеріалом, який завантажують на другий етап, та здійснюють повторну ізомеризацію.

7. Спосіб за будь-яким з пп. 1-5, який відрізняється тим, що другий етап включає щонайменше дві секції, і н-парафіни, одержані на першому етапі, спрямовують до другої секції другого етапу та ізомеризують, а фракцію, яка має температуру кипіння 200 °C або вище, повторно використовують і спрямовують до першої секції другого етапу і повторно ізомеризують.

8. Спосіб за будь-яким з пп. 1-5, який відрізняється тим, що додатково включає третій етап, та фракцію, що має температуру кипіння 200 °C або вище, повторно використовують і повторно ізомеризують на третьому етапі у присутності каталізатора ізомеризації.

9. Спосіб за п. 8, який відрізняється тим, що на третьому етапі ізомеризацію здійснюють при тиску від 10 до 150 бар та температурі від 200 до 500 °C, у присутності каталізатора ізомеризації, який включає молекулярні сита та/або метал, вибраний з групи VIII Періодичної Таблиці елементів.

Текст

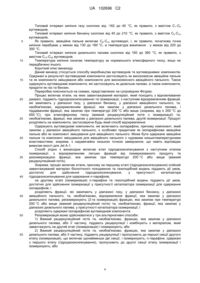

Реферат: Даний винахід стосується вуглеводнів, зокрема виробництва вуглеводневих компонентів, придатних як авіаційне пальне або пальне для реактивних двигунів і як компоненти змішування для авіаційного пального. Процес включає етапи, причому на першому етапі олійний завантажуваний матеріал біологічного походження та газоподібний водень піддають дії умов, достатніх для здійснення гідродезоксигенування, у присутності каталізатора гідродезоксигенування для одержання н-парафінів; на другому етапі н-парафіни та газоподібний водень піддають дії умов, достатніх для здійснення ізомеризації у присутності каталізатора ізомеризації для одержання ізопарафінів та розділення фракцій; та рециркуляцію фракції, яка закипає при температурі понад 200 °C при атмосферному тиску, одержану на другому етапі, на реізомеризацію, причому ізомеризацію здійснюють у присутності каталізатора ізомеризації. UA 102696 C2 (12) UA 102696 C2 UA 102696 C2 5 10 15 20 25 30 35 40 45 50 55 Галузь винаходу Даний винахід стосується вуглеводнів, зокрема, виробництва вуглеводневих компонентів, придатних як авіаційне пальне або пальне для реактивних двигунів і як компонентів змішування для авіаційного пального. Даний винахід також стосується способу виробництва вуглеводнів з відновлюваних вихідних матеріалів біологічного походження. Зокрема, винахід забезпечує альтернативний спосіб виробництва високоякісного авіаційного пального або компонентів змішування або компонентів для авіаційного пального на основі біологічних вихідних матеріалів. Рівень техніки Авіаційне пальне або пальне для реактивних двигунів традиційно виробляють з необробленої нафти, яку зазвичай піддають розділенню шляхом перегонки на керосинову фракцію першої перегонки, яка закипає у діапазоні авіаційного пального, з наступними, у разі необхідності, необов'язковими процесами перетворення, такими, як крекінг і т. ін., які є добре відомими спеціалістам у даній галузі. Одержаний з нафти керосин, який відповідає вимогам для авіаційного пального, також може бути одержаний, наприклад, шляхом гідрогенізації або промивання їдким лугом керосину першої перегонки. Процес Фішера-Тропша, при якому оксид вуглецю та водень піддають реакції над каталізатором з вмістом заліза, кобальту, нікелю або рутенію для утворення суміші лінійних або розгалужених вуглеводнів та меншої кількості оксигенатів, дедалі частіше застосовують для виробництва авіаційного пального. Синтез-газ, який застосовують як вихідний матеріал, може походити з вугілля, природного газу, біомаси або потоків важкої нафти. Одержані в результаті суміші, які здебільшого містять лінійні парафіни, піддають фракціонуванню, і фракцію, яка закипає у діапазоні авіаційного пального, відокремлюють і застосовують як компонент авіаційного палива для турбореактивних двигунів, як описано в документі WO 2007/110448. У документі US 2006/0111599 описується спосіб, згідно з яким модифіковану сировину для низькотемпературного процесу Фішера-Тропша (LTFT) піддають фракціонуванню і необов'язково змішують для одержання низькосірчистого авіаційного палива для турбореактивних двигунів. Одержують продукт, який має температуру википання приблизно 270 °C і зазвичай містить суміш ізопарафінів та n-парафінів. У документі WO 2007/027955 представлено спосіб одержання вуглеводневого продукту, придатного як пальне для реактивних двигунів. У процесі його здійснення вихідну сировину, яка включає C10-C20 жирні кислоти, взяті з будь-якого джерела тригліцеридів, піддають термічному декарбоксилуванню, з наступним комбінуванням одержаного продукту з олефіновмісним матеріалом і здійсненням обміну олефіну та виконанням дегідрогенізації, якщо продукт обміну є насиченим, після чого необов'язково здійснюють гідрогенізацію. У документі WO 2007/027669 описується спосіб одержання вуглеводневого продукту, придатного як пальне для реактивних двигунів. Згідно з вищезгаданим способом, вихідну сировину, яка включає C10-C20 жирні кислоти, взяті з будь-якого джерела тригліцеридів, піддають електролізові Кольбе, одержуючи на виході продукт, який комбінують з олефіновмісним матеріалом і здійснюють обмін олефіну, а потім виконують дегідрогенізацію, якщо продукт обміну є насиченим, після чого необов'язково здійснюють ізомеризацію. У документі WO 2007/068797 описується посіб, згідно з яким альдегіди та/або кетони, які можуть бути взяті з біологічних вихідних матеріалів, піддають альдольній конденсації для одержання більш важких альфа, бета-ненасичених карбонільних сполук. Ці сполуки потім піддають гідродезоксигенуванню у присутності газоподібного водню, з наступною ізомеризацією. Ізомеризований продукт необов'язково може піддаватися сольвентній або каталітичній депарафінізації для видалення парафінових твердих восків. Документ US 2008/052983 стосується способу виробництва пального для реактивних двигунів з джерел жирних кислот, включаючи гліцериди, які мають середньоланцюгові жирнокислотні групи, що містять не більш, ніж 16 атомів вуглецю. Жирні кислоти термокаталітичним або ферментним способом відщеплюють від гліцеридів з наступним декарбоксилуванням жирних кислот і гідрогенізацією ненасичених вуглеводневих ланцюгів та ізомеризацією одержаних нормальних алканів у разі необхідності для виробництва пального для реактивних двигунів. Суттєвим є вибір джерела середньоланцюгової жирної кислоти, що має не більше, ніж 16 атомів вуглецю, що відповідає суміші вуглецевих ланцюгів існуючих видів пального для реактивних двигунів. У документі US 2007/0010682 описується процес, який включає етап гідроочищення та етап ізомеризації. На етапі гідроочищення гідроочищений продукт застосовують як розріджувач. Високий коефіцієнт розведення на етапі гідроочищення зменшує побічні реакції на етапі гідроочищення і збільшує стійкість каталізатора гідроочищення. 1 UA 102696 C2 5 10 15 20 25 30 35 40 45 50 55 60 Документ WO 2007/027955 стосується об'єднаного процесу виробництва палива. У процесі його здійснення жирні кислоти піддають термічному декарбоксилуванню з одержанням жирнокислотного продукту, який комбінують з низькомолекулярною олефіновою фракцією і піддають обмінові олефіну. Якщо жирнокислотний продукт не містить подвійних зв'язків, його дегідрогенізують перед реакцією обміну. Одержаний олефіновий продукт може бути підданий каталітичній ізомеризації для поліпшення октанового числа і зниження точок помутніння та замерзання. Часто авіаційне паливо для турбореактивних двигунів включає суміші фракцій та компонентів, одержаних з застосуванням різних способів. У патенті FI 100248 описується двоетапний процес одержання середнього дистиляту, в якому жирні кислоти та тригліцериди жирних кислот, які містяться у рослинних оліях, гідрогенізують до n-парафінів, які потім ізомеризують до ізопарафінів. Одержують вуглеводневий продукт з низькотемпературними властивостями, неприйнятними для авіаційного пального. Типові характеристики авіаційного пального представлено нижче. Авіаційне пальне є продуктом, який закипає більше, ніж на 90 об'ємн. %, при температурі від 130 до 300 °C (ASTM 3 3 D86), має густину від 775 до 840 кг/м , в оптимальному варіанті – від 780 до 830 кг/м при температурі 15 °C (ASTM D4052), початкову точку кипіння у межах від 130 до 160 °C та температуру википання у межах від 220 до 300 °C (ASTM D86), кінематичну в'язкість при 2 температурі -20 °C у межах від 1,2 до 8,0 мм /сек (ASTM D445), точку замерзання, нижчу за 40 °C, в оптимальному варіанті – нижчу за -47 °C (ASTM D2386), та точку спалаху щонайменше 38 °C (IP 170). Мінімальні вимоги щодо якості властивостей авіаційного палива для турбореактивних двигунів визначаються кількома стандартами. Вимоги до реактивного палива Jet A-1 згідно зі стандартом DEF STAN 91-91 (Стандарт Міністерства оборони Великої Британії DEF STAN 9191/Видання 6 від 8 квітня 2008 р. для палива для турбореактивних двигунів, тип авіаційного керосину, Jet A-1, код NATO F-35, Joint Service Designation AVTUR, або версії, які діяли на час випробування) або з "Check List" (Вимоги до якості авіаційного пального для систем спільної експлуатації, AFQRJOS), ґрунтуються на найбільш суворих вимогах ASTM D1655, DEF STAN 91-91 та IATA, Інструктивної документації для технічних вимог до авіаційного палива для турбореактивних двигунів, деяких вимог щодо експлуатації аеропортів. "Напівсинтетичне" авіаційне пальне було затверджено у 1999 р. згідно з DEF STAN 91- 91, а повністю синтетичне пальне для реактивних двигунів було затверджено у 2008 р. Авіаційне пальне, яке відповідає вимогам AFQRJOS, називається "Jet A-1 to Check List" або "Check List Jet A-1". Можуть виникати певні проблеми, пов'язані з застосуванням ізопарафінового авіаційного палива для турбореактивних двигунів у зв'язку з мастильною здатністю, термостійкістю, стійкістю до окиснення, стійкістю при зберіганні, характеристиками відокремлення води, морозостійкими властивостями та електропровідністю. Таким чином, часто вимагаються відповідні домішки для розв'язання вищезгаданих проблем. Допускається одночасне застосування в авіаційному пальному щонайбільше п'яти різних прийнятних домішок, зазвичай від 1 до 3 різних домішок, вибраних з-поміж затверджених домішок з переліку DEF STAN 9191/6.Статична гасильна домішка (SDA) завжди вимагається для регулювання та підтримання електропровідності понад 50 пС/м у робочих умовах. Вона є особливо важливою в умовах дозаправлення при застосуванні сучасного обладнання для швидкого дозаправлення. Вищезгадане обладнання може викликати створення статичної електрики, що може призводити до іскріння і навіть серйозного займання під час дозаправлення, якщо електропровідність пального є недостатньою. Антиоксиданти зазвичай застосовують для поліпшення стійкості пального, і вони знижують або запобігають утворенню осадів під час зберігання пального. Домішки, які поліпшують мастильну здатність (LIA) застосовують для поліпшення мастильної здатності і водночас діють як інгібітори корозії в авіаційному пальному, зокрема, при застосуванні у військових цілях і у випадках, коли продукт містить понад 95 % гідроочищеного продукту. Дезактиватори металів (MDA) запобігають реакції металів з пальним, яка суттєво знижує термостійкість. Протиобліднювальні домішки до палива (FSII) застосовують, головним чином, у військовій практиці. Наявність одержаного з корисних копалин авіаційного пального у майбутньому зменшуватиметься, а отже, існує потреба у забезпеченні альтернативних джерел та способів 2 UA 102696 C2 5 10 15 20 25 30 35 40 45 50 55 60 виробництва авіаційного палива для турбореактивних двигунів. Крім того, можна очікувати, що у майбутньому повітряний рух збільшуватиметься, і в результаті збільшуватиметься потреба в авіаційному пальному. Вимоги щодо зменшення проблем та шкоди, яка завдається навколишньому середовищу та здоров'ю, стають дедалі жорсткішими, і загальна мета полягає у забезпеченні авіаційного пального, яке було б менш шкідливим для навколишнього середовища. Метою також є зменшення викидів до значно нижчого рівня, зокрема, значне зниження викидів діоксиду вуглецю. Також можна побачити зростання зацікавленості у розробці нових видів палива на основі відновлюваних матеріалів замість застосування продуктів, одержаних з неочищеної нафти та інших корисних копалин. З врахуванням вищезазначеного можна побачити, що існує явна потреба у новому вдосконаленому способі виробництва вуглеводневих компонентів, придатних як високоякісне авіаційне пальне або як компоненти змішування для вищезгаданого пального, причому спосіб дозволяє уникати або принаймні значною мірою знижувати проблеми, пов'язані з вищезгаданим авіаційним пальним та його виробництвом. Крім того, існує потреба у використанні вихідних матеріалів на основі відновних джерел у вищезгаданому процесі виробництва. Мета винаходу Метою винаходу є спосіб виробництва вуглеводнів. Іншою метою винаходу є спосіб виробництва вуглеводневих компонентів, придатних як авіаційне пальне або компоненти змішування для авіаційного пального. Ще однією метою винаходу є спосіб виробництва авіаційного пального або компонентів змішування для авіаційного пального з біологічних та відновлюваних вихідних матеріалів. Ще однією метою винаходу є спосіб виробництва компонентів або компонентів змішування для авіаційного пального, які відповідають вимогам до Jet A-1, з біологічних та відновлюваних вихідних матеріалів. Характерні особливості винаходу представлено у формулі винаходу. Визначення У контексті даного опису авіаційне пальне слід розуміти як авіаційне паливо для турбореактивних двигунів або пальне для реактивних двигунів, придатне для застосування в авіації. Біологічне паливо для реактивних двигунів означає авіаційне пальне, одержане з біологічних вихідних матеріалів. У контексті даного опису гідрогенізацію слід розуміти як каталітичну обробку органічного матеріалу у будь-який спосіб з застосуванням молекулярного водню. У контексті даного опису гідроочищення слід розуміти як каталітичний процес, який передбачає видалення кисню з органічних кисневмісних сполук, таких, як вода (гідродезоксигенування, HDO), сірки з органічних сірчаних сполук, таких, як дигідросульфід (H2S) (гідродесульфурація, HDS), азоту з органічних азотних сполук, таких, як аміак (NH 3) (гідроденітрогенація, HDN), та галогенів, таких, як хлор, з органічних хлоровмісних сполук, таких, як хлористоводнева кислота (HCl) (гідродехлорування, HDCl), зазвичай під впливом каталізатора. У контексті даного опису дезоксигенування означає видалення кисню з органічних молекул, таких, як похідні жирних кислот, спирти, кетони, альдегіди або етери, будь-якими описаними вище способами. У контексті даного опису гідродезоксигенування (HDO) тригліцеридів або інших похідних жирних кислот або жирних кислот слід розуміти як видалення кисню карбоксильної групи як води за допомогою молекулярного водню під впливом каталізатора. У контексті даного опису декарбоксилування та/або декарбонілування тригліцеридів або інших похідних жирних кислот або жирних кислот слід розуміти як видалення кисню карбоксильної групи як CO2 (декарбоксилування) або як CO (декарбонілування) під впливом або без впливу молекулярного водню. У контексті даного опису гідрокрекінг слід розуміти як каталітичний розпад органічних вуглеводневих матеріалів з застосуванням молекулярного водню під високим тиском. У контексті даного опису гідрогенізація означає насичення вуглець-вуглецевих подвійних зв'язків за допомогою молекулярного водню під впливом каталізатора. У контексті даного опису n-парафіни означають нормальні алкани або лінійні алкани, які не містять бокових ланцюгів. У контексті даного опису ізопарафіни означають алкани, які мають один або кілька C 1-C9, зазвичай C1-C2 алкільних бокових ланцюгів, зазвичай моно-, ди-, три- або тетраметилалкани. Завантажуваний матеріал (сумарна подача), який надходить на перший етап процесу, включає сировину та, необов'язково, принаймні один розріджувач. 3 UA 102696 C2 5 10 15 20 25 30 35 40 45 50 55 Типовий інтервал кипіння газу охоплює від -162 до 40 °C, як правило, з вмістом C1-C5 вуглеводнів. Типовий інтервал кипіння бензину охоплює від 40 до 210 °C, як правило, з вмістом C5-C10 вуглеводнів. Як правило, авіаційне пальне включає C8-C16 вуглеводні, і, як правило, початкова точка кипіння перебуває у межах від 130 до 160 °C, а температура википання - у межах від 220 до 300 °C. Типовий інтервал кипіння дизельного палива охоплює від 160 до 360 °C, як правило, з вмістом C10-C28 вуглеводнів. Температура кипіння означає температуру за нормального атмосферного тиску, якщо не передбачено іншого. Короткий опис винаходу Даний винахід стосується способу виробництва вуглеводнів та вуглеводневих компонентів. Одержані в результаті вуглеводневі компоненти застосовують як високоякісне авіаційне пальне та як компоненти змішування або компоненти для високоякісного авіаційного пального. Також одержують вуглеводневі компоненти, які застосовують як дизельне паливо, а також компоненти, придатні як газ та бензин. Переробка пояснюється на схемах, представлених на супровідних Фігурах. Процес включає етапи, на яких завантажуваний матеріал, який походить з відновлюваних джерел, піддають гідродезоксигенуванню та ізомеризації, з наступним відокремленням фракцій, які закипають у діапазоні газу, у діапазоні бензину, у діапазоні авіаційного пального, та, необов'язково, відокремленням фракції, яка закипає у діапазоні дизельного палива, і піддаванням фракції, яка закипає при температурі 200 °C або вище (зокрема, від ≥ 200 °C до 650 °C), при атмосферному тиску (важкий рециркуляційний потік з ізомеризації) та, необов'язково, фракції, яка закипає у діапазоні дизельного палива, другій ізомеризації. Продукт розділяють на компоненти, застосовуючи будь-який спосіб відокремлення. Одержують вуглеводневі компоненти, які включають ізопарафіни, причому компонент, який закипає у діапазоні авіаційного пального, є особливо придатним як ізопарафінове авіаційне пальне або як компонент змішування для авіаційного пального. Може бути одержане авіаційне пальне та компонент змішування для авіаційного пального з чудовими низькотемпературними властивостями, зокрема, з надзвичайно низькою точкою замерзання, що навіть відповідає вимогам якості для Jet A-1. Спосіб згідно з винаходом включає етап гідродезоксигенування з наступним етапом ізомеризації, з відокремленням легших фракцій від ізомеризованого продукту та реізомеризацією фракції, яка закипає при температурі 200 °C або вище (важкий рециркуляційний потік). Зокрема, процес включає етапи, причому на першому етапі (гідродезоксигенування) олійний завантажуваний матеріал біологічного походження та газоподібний водень піддають дії умов, достатніх для здійснення гідродезоксигенування, у присутності каталізатора гідродезоксигенування для одержання n-парафінів; на другому етапі (ізомеризація) n-парафіни та газоподібний водень піддають дії умов, достатніх для здійснення ізомеризації у присутності каталізатора ізомеризації для одержання ізопарафінів; і розділяють фракції, які закипають у діапазоні газу, у діапазоні бензину, у діапазоні авіаційного пального, та, необов'язково, відокремлення фракції, яка закипає у діапазоні дизельного палива, реізомеризують (2-га ізомеризація) фракцію, яка закипає при температурі 200 °C або вище (важкий рециркуляційний потік) та, необов'язково, фракції, яка закипає у діапазоні дизельного палива, у присутності каталізатора ізомеризації; і розділяють одержані ізопарафінові вуглеводневі компоненти. Реізомеризація може здійснюватися у три альтернативні способи: 1) Важкий рециркуляційний потік та, необов'язково, фракцію, яка закипає у діапазоні дизельного палива, або її частину, піддають рециркуляції і комбінують з матеріалом, який завантажують на другий етап (ізомеризація) і ізомеризують; або 2) Важкий рециркуляційний потік та, необов'язково, фракцію, яка закипає у діапазоні дизельного палива, або її частину, піддають рециркуляції і пропускають до першої секції другого етапу (ізомеризація), що включає щонайменше дві секції, і ізомеризують, n-парафіни, одержані з першого етапу (гідродезоксигенування), пропускають до другої секції етапу ізомеризації і ізомеризують; або 4 UA 102696 C2 5 10 15 20 25 30 35 40 45 50 55 60 3) Важкий рециркуляційний потік та, необов'язково, фракцію, яка закипає у діапазоні дизельного палива, або її частину, піддають рециркуляції і пропускають до третього етапу (ізомеризація) і ізомеризують. Короткий опис фігур Супровідні Фігури 1-3 пояснюють три варіанти втілення винаходу, згідно з якими важкий рециркуляційний потік (фракція, що закипає при температурі 200 °C або вище при атмосферному тиску) піддають рециркуляції і ізомеризують після другого етапу (ізомеризації). Ці варіанти втілення є прикладами втілення винаходу, якими не обмежується обсяг винаходу. Як показано на Фігурі 1, на першому етапі реакції (гідродезоксигенування) попередньо оброблений завантажуваний матеріал у потоці 1 змішують з рециркулюючим газом у потоці 2, який є сумішшю рециркулюючого газу та підживлювального газоподібного водню 8. Комбінований потік 3 спрямовують до шару каталізатора реакторного блока A, що містить каталізатор гідродезоксигенування. Реакторний блок A може включати один або кілька шарів каталізатора. Гідродезоксигенований ефлюент 4 з реакторного блока A надходить до сепаратора B (наприклад, випарника), і потік пари 5, який містить водень, легкі гази, CO2 та воду, спрямовують до газоочисної секції F для очищення та рециркуляції газу. Потік пари 6 з сепаратора B спрямовують до газоочисної секції F для очищення та рециркуляції газу, і потік рідини 7 комбінують з потоком водню 8. На другому етапі реакції (ізомеризації) комбінований потік 9 надходить у реакторний блок C, який містить каталізатор ізомеризації. Реакторний блок C може включати один або кілька шарів каталізатора. Ізомеризований рідкий ефлюент 10 з реакторного блока C спрямовують до ректифікаційної колони D, де фракції, які закипають у діапазоні газу 12, діапазоні бензину 13, діапазоні авіаційного пального 14 та, необов'язково, фракцію, яка закипає у діапазоні дизельного палива 15, або її частину, розділяють шляхом дистиляції. Важкий рециркуляційний потік, фракцію 16, необов'язково комбінований з фракцією 15 або її частиною, піддають рециркуляції як потік 17, який комбінують з потоком 9. Потік пари 11, який містить водень, легкі гази, CO 2 та воду, спрямовують до газоочисної секції F для очищення та рециркуляції газу. Необов'язково частину потоку 16 забирають як потік 18 для застосування як компонента дизельного палива. Як показано на Фігурі 2, на першому етапі реакції (гідродезоксигенуванню) попередньо оброблений завантажуваний матеріал у потоці 1 змішують з рециркулюючим газом у потоці 2, який є сумішшю рециркулюючого газу та підживлювального газоподібного водню 8. Комбінований потік 3 спрямовують до шару каталізатора реакторного блока A, що містить каталізатор гідродезоксигенування. Реакторний блок A може включати один або кілька шарів каталізатора. Гідродезоксигенований ефлюент 4 з реакторного блока A надходить до сепаратора B (наприклад, випарник), і потік пари 5, який містить водень, легкі гази, CO 2 та воду, спрямовують до газоочисної секції F для очищення та рециркуляції газу. Потік пари 6 з сепаратора B спрямовують до газоочисної секції F для очищення та рециркуляції газу, а потік рідини 7 комбінують з потоком водню 8. На другому етапі реакції (ізомеризації) комбінований потік 9 спрямовують до шару каталізатора другої підсекції C 2 реакторного блока C, який включає щонайменше дві підсекції C1 та C2, які містять каталізатор ізомеризації. Реакторний блок C може включати один або кілька шарів каталізатора у кожній підсекції C1 та C2. Ізомеризований рідкий ефлюент 10 з реакторного блока C спрямовують до ректифікаційної колони D, де фракції, які закипають у діапазоні газу 12, діапазоні бензину 13, діапазоні авіаційного пального 14 та, необов'язково, фракцію, яка закипає у діапазоні дизельного палива 15, або її частину, розділяють шляхом дистиляції. Важкий рециркуляційний потік, фракцію16, необов'язково комбінований з фракцією 15 або її частиною, піддають рециркуляції як потік 17, який комбінують з потоком водню 8, і комбінований потік 19 спрямовують до шару каталізатора першої підсекції C1 реакторного блока C. Потік пари 11, який містить водень, легкі гази, CO 2 та воду, спрямовують до газоочисної секції F для очищення та рециркуляції газу. Необов'язково частину потоку 16 забирають як потік 18 для застосування як компонента дизельного палива. Як показано на Фігурі 3, на першому етапі реакції (гідродезоксигенування) попередньо оброблений завантажуваний матеріал у потоці 1 змішують з рециркулюючим газом у потоці 2, який є сумішшю рециркулюючого газу та підживлювального газоподібного водню 8. Комбінований потік 3 спрямовують до шару каталізатора реакторного блока A, що містить каталізатор гідродезоксигенування. Реакторний блок A може включати один або кілька шарів каталізатора. Гідродезоксигенований ефлюент 4 з реакторного блока A надходить до сепаратора B (наприклад, випарника), і потік пари 5, який містить водень, легкі гази, CO2 та воду, спрямовують до газоочисної секції F для очищення та рециркуляції газу. Потік пари 6 з сепаратора B спрямовують до газоочисної секції F для очищення та рециркуляції газу, а потік рідини 7 комбінують з потоком водню 8. На другому етапі реакції (ізомеризації) комбінований 5 UA 102696 C2 5 10 15 20 25 30 35 40 45 50 55 60 потік 9 надходить у реакторний блок C, який містить каталізатор ізомеризації. Реакторний блок C може включати один або кілька шарів каталізатора. Ізомеризований рідкий ефлюент 10 з реакторного блока C спрямовують до ректифікаційної колони D, де фракції, які закипають у діапазоні газу 12, діапазоні бензину 13, діапазоні авіаційного пального 14 та, необов'язково, фракцію, яка закипає у діапазоні дизельного палива 15, або її частину, розділяють шляхом дистиляції. Важкий рециркуляційний потік, фракцію16, необов'язково комбінований з фракцією 15 або її частиною, піддають рециркуляції як потік 17, який комбінують з потоком газоподібного водню 8. На третьому етапі реакції (ізомеризації) комбінований потік 19 спрямовують до реакторного блока E, який містить каталізатор ізомеризації. Реакторний блок E може включати один або кілька шарів каталізатора. Ізомеризований рідкий ефлюент 20 комбінують з потоком 10 і спрямовують до ректифікаційної колони D, а потік пари 21 спрямовують до газоочисної секції F для очищення та рециркуляції газу. Необов'язково частину потоку 16 забирають як потік 18 для застосування як компонента дизельного палива. Кожен реакторний блок може включати один або кілька шарів каталізатора. Необов'язково частину рідкого ефлюента 10 з реакторного блока C піддають рециркуляції й комбінують з потоком 9 (не показано на фігурах). Необов'язково фракцію у діапазоні дизельного палива або її частину комбінують з важким рециркуляційним потоком і реізомеризують, залежно від оптимізації та функціонування процесу. Детальний опис винаходу Несподівано було виявлено, що вуглеводні та, зокрема, ізопарафінові вуглеводневі компоненти, придатні як високоякісне авіаційне пальне або компоненти змішування для високоякісного авіаційного пального, можуть бути одержані у спосіб згідно з винаходом, який включає етапи, причому на першому етапі олійний завантажуваний матеріал біологічного походження та газоподібний водень піддають дії умов, достатніх для здійснення гідродезоксигенування, у присутності каталізатора гідродезоксигенування для одержання nпарафінів; на другому етапі n-парафіни та газоподібний водень піддають дії умов, достатніх для здійснення ізомеризації у присутності каталізатора ізомеризації для одержання ізопарафінів; і рециркулюють фракцію, яка закипає при температурі 200 °C або вище (зокрема, від ≥ 200 °C до 650 °C) при атмосферному тиску (важкий рециркуляційний потік), одержану на другому етапі, необов'язково комбіновану з фракцією, яка закипає у діапазоні дизельного палива, або її частину, на реізомеризацію, причому ізомеризацію здійснюють у присутності каталізатора ізомеризації. Залежно від дистиляційного апарата та потрібного виходу компонента дизельного палива або авіаційного пального, важкий рециркуляційний потік може включати фракцію, яка закипає при температурі 250 °C або вище, або фракцію, яка закипає при температурі 290 °C або вище, з верхньою межею інтервалу кипіння 650 °C в обох випадках, якщо необхідно. Реізомеризація може здійснюватися у три альтернативні способи: 1) Важкий рециркуляційний потік (фракцію, що закипає при температурі 200 °C або вище) та, необов'язково, фракцію, яка закипає у діапазоні дизельного палива, або її частину, піддають рециркуляції і комбінують з матеріалом, який завантажують на другий етап (ізомеризацію) і піддають реізомеризації; або 2) Важкий рециркуляційний потік (фракцію, що закипає при температурі 200 °C або вище) та, необов'язково, фракцію, яка закипає у діапазоні дизельного палива, або її частину, піддають рециркуляції і пропускають до першої секції другого етапу (ізомеризації), що включає щонайменше дві секції, і ізомеризують, n-парафіни, одержані з першого етапу (гідродезоксигенування), пропускають до другої секції етапу ізомеризації і ізомеризують; або 3) Важкий рециркуляційний потік (фракцію, що закипає при температурі 200 °C або вище) та, необов'язково, фракцію, яка закипає у діапазоні дизельного палива, або її частину, піддають рециркуляції і ізомеризують на третьому етапі (ізомеризації). Оптимальний варіант втілення винаходу описується далі. Спосіб згідно з винаходом включає щонайменше два етапи, причому кожен етап має принаймні одну реакційну зону, і вищезгаданий спосіб включає такі етапи: a) комбінування олійного завантажуваного матеріалу біологічного походження з газовим потоком, який містить водень, для утворення вихідної сировини; b) спрямування вихідної сировини до реакційної зони першого етапу, яку підтримують в умовах, достатніх для здійснення гідродезоксигенування та приведення її у контакт з каталізатором гідродезоксигенування; c) спрямування ефлюенту з етапу (b) до сепаратора, де він розділяється на фракції верхнього погона та нижнього погона; d) змішування фракції нижнього погона з етапу (c) з газовим потоком, який містить водень; 6 UA 102696 C2 5 10 15 20 25 30 35 40 45 50 e) спрямування комбінованого потоку з етапу (d) до реакторного блока другого етапу, який підтримують в умовах, достатніх для здійснення ізомеризації та приведення його у контакт з каталізатором ізомеризації; f) спрямування ефлюенту з етапу (e) на фракціонування, в результаті якого утворюються потоки ізомеризованого продукту, видалення потоку, який закипає у діапазоні газу, потоку, який закипає у діапазоні бензину, потоку, який закипає у діапазоні авіаційного пального, та, необов'язково, потоку, який закипає у діапазоні дизельного палива, або його частини; g) рециркуляцію фракції, яка закипає при температурі 200 °C або вище (важкий рециркуляційний потік) та, необов'язково, фракції, яка закипає у діапазоні дизельного палива, або її частини з етапу (f), на реізомеризацію. Реізомеризація може здійснюватися описаними вище альтернативними способами. Вихідна сировина Біологічна олія та/або біологічний жир, які застосовують як олійну сировину у процесі згідно з даним винаходом, походить з біологічних і відновлюваних джерел, таких, як рослини та/або тварини та/або риби та/або комахи, і з процесів, у яких застосовують мікроби, такі, як водорості, бактерії, дріжджі та цвіль, і також прийнятними є сполуки, які походять від вищезгаданих жирів та олій та їх сумішей. Види, з яких одержують біологічні олії або жири, можуть бути природними або підданими генній інженерії. Біологічні олії та жири можуть бути оліями та жирами першого пресування або рециркульованими оліями та жирами. Основним структурним елементом типової рослинної або тваринної олії / жиру є тригліцерид, який є триестером або гліцерином з трьома молекулами жирної кислоти, що має структуру, представлену такою формулою I: Формула 1. Структура тригліцериду У формулі I R1, R2 та R3 є алкільними ланцюгами. Жирні кислоти, які містяться у природних тригліцеридах, є майже виключно жирними кислотами з парною кількістю атомів вуглецю. Таким чином, R1, R2 та R3, як правило, є C5-C23 алкільними групами, здебільшого C11-C19 алкільними групами, найчастіше – C15 або C17 алкільними групами. R1, R2 та R3 можуть містити вуглецьвуглецеві подвійні зв'язки. Ці алкільні ланцюги можуть бути насиченими, ненасиченими або поліненасиченими. Придатними біологічними оліями, які містять жирні кислоти та/або естери жирних кислот та/або похідні жирних кислот, є деревинні та інші рослинні олії та жири, такі, як рапсова олія, свиріпова олія, олія канола, талова олія, олія ятрофи, соняшникова олія, соєва олія, конопляна олія, оливкова олія, льняна олія, гірчична олія, пальмова олія, арахісова олія, рицинова олія, кокосова олія, а також жири, які містяться у рослинах, які розводять з застосуванням генної інженерії, тваринні жири, такі, як свинячий жир, сало, ворвань, та жири, які містяться у молоці, а також повторно використовувані жири харчової промисловості та суміші вищезгаданих жирів, а також жири та олії, одержані в результаті процесів з застосуванням мікробів, таких, як водорості, бактерії, дріжджі та цвіль. Біологічні олії та жири, прийнятні як сировина, можуть включати C 12-C24 жирні кислоти, їх похідні, такі, як ангідриди або естери жирних кислот, а також тригліцериди та дигліцериди жирних кислот або їх комбінації. Жирні кислоти або похідні жирних кислот, такі, як естери, можуть бути одержані за допомогою гідролізу біологічних олій або їх фракціонування або реакцій трансестерифікації тригліцеридів або мікробіологічних процесів з застосуванням мікробів. З метою уникнення дезактивації каталізатора та небажаних побічних реакцій завантажуваний матеріал має відповідати таким вимогам: кількість лужних або лужноземельних металів, у перерахунку на елементні лужні або лужноземельні метали, у завантажуваному матеріалі є меншою за 10, в оптимальному варіанті – меншою за 5 мг/кг. Кількість інших металів, у перерахунку на елементні метали, у завантажуваному матеріалі є меншою за 10, в оптимальному варіанті – меншою за 5 мг/кг. Кількість фосфору, у перерахунку на елементний фосфор, є меншою за 30, в оптимальному варіанті – меншою за 15 мг/кг. 7 UA 102696 C2 5 10 15 20 25 30 35 40 45 50 55 У багатьох випадках олійний завантажуваний матеріал, такий, як необроблена рослинна олія або тваринний жир, як такий, є непридатним для обробки через високий вміст забруднювачів, а отже, завантажуваний матеріал в оптимальному варіанті потребує попередньої обробки з застосуванням однієї або кількох традиційних процедур очищення перед подачею на етап гідродезоксигенування. Приклади деяких традиційних процедур очищення / попередньої обробки представлено нижче. Рафінування рослинних олій/жирів та тваринних олій/жирів означає видалення фосфорних сполук, таких, як фосфоліпіди. Екстраговані розчинником рослинні олії часто містять значну кількість смол, які здебільшого є фосфатидами (фосфоліпідами). Залізо, а також інші метали можуть бути присутніми у формі метало-фосфатидних комплексів. Рафінування, як правило, здійснюють шляхом промивання завантажуваного матеріалу при підвищених температурі та тиску кислотою, основою та м'якою водою і відокремлення утворених смол, і при цьому також видаляється значна кількість металевих компонентів. Завантажуваний матеріал, який необов'язково є рафінованим або очищеним в інший традиційний спосіб, може бути підданий відбілюванню природною або активованою кислотою відбілювальною глиною. Відбілювання видаляє різні сліди забруднювачів, які залишилися після інших етапів попередньої обробки, таких, як хлорофіл, каротиноїди, фосфоліпіди, метали, мила та продукти окиснення. Як правило, метою відбілювання є зменшення кольорових пігментів та зниження схильності олії до окиснення. Необов'язково тригліцеридні структури завантажуваного матеріалу можуть розкладатися шляхом попередньої гідрогенізації подвійних зв'язків з застосуванням зниженої температури реакції з відповідним каталізатором, перш, ніж бути підданими гідродезоксигенуванню, з метою запобігання полімеризації подвійних зв'язків ненасичених тригліцеридів. Далі етап гідродезоксигенування та етапи ізомеризації описуються більш детально. Гідродезоксигенування На етапі гідродезоксигенування жирні кислоти, тригліцериди та інші похідні жирних кислот, які містяться у завантажуваному матеріалі, піддають дезоксигенуванню, деазотуванню та десульфуризації. На етапі гідродезоксигенування умови реакції включають тиск від 10 до 150 бар, в оптимальному варіанті - від 30 до 70 бар; температуру від 200 до 400 °C, в оптимальному варіанті – від 250 до 350 °C, у найкращому варіанті – від 280 до 340 °C; та швидкість подачі (LHSV) 0,1-10 л/год. (об'єм/об'єм). На етапі гідродезоксигенування можуть застосовуватися відомі каталізатори гідрогенізації, які містять метали з Групи VIII та/або VIB Періодичної системи елементів. В оптимальному варіанті каталізатор гідрогенізації являє собою каталізатор з Pd, Pt, Ni, NiMo або CoMo на основі, причому основою є глинозем та/або кремнезем, як описано, наприклад у патенті FI 100248. Зазвичай застосовують каталізатори NiMo/Al2O3 та CoMo/Al2O3. Гідродезоксигенування тригліцеридів сприяє контрольованому розкладові молекули тригліцериду на відміну від неконтрольованого крекінгу. Подвійні зв'язки також піддаються гідрогенізації під час контрольованого гідроочищення. Утворені легкі вуглеводні та гази, здебільшого пропан, воду, CO2, CO, H2S та NH3, видаляють з гідродезоксигенованого продукту. Необов'язково завантажуваний матеріал може включати сировину та принаймні один розріджувач, вибраний з-поміж вуглеводнів та рециркульованого продукту процесу. Органічна або неорганічна сірчана сполука необов'язково може завантажуватися разом з воднем або з сировиною для сприяння дезоксигенуванню через реакції декарбонізації у разі потреби. Після етапу гідродезоксигенування здійснюють етап ізомеризації. У процесі згідно з винаходом, завантажуваний матеріал, який подають у реактор для ізомеризації, являє собою суміш n-парафінів, і його склад може бути спрогнозований за розподілом жирних кислот окремих біологічних олій цього матеріалу. Під час етапу гідроочищення цього процесу тригліцеридні олії та інші похідні жирних кислот і жирні кислоти майже теоретично перетворюються на n-парафіни. Крім того, утворюється пропан з гліцеринової частини тригліцеридів, вода та COx з кисню карбоксильної групи, H 2S з органічних сірчаних сполук, і NH3 з органічних азотних сполук. Перевагою цього процесу є те, що ці забруднювачі газової фази видаляються до контакту вуглеводнів з каталізатором ізомеризації. Продукт реакції з етапу гідродезоксигенування піддають сепарації, і ефлюент, який містить n-парафіни, спрямовують на другий етап, ізомеризацію. Ізомеризація 8 UA 102696 C2 5 10 15 20 25 30 35 40 45 50 55 На етапі ізомеризації умови реакції включають тиск від 10 до 150 бар, в оптимальному варіанті - від 30 до 100 бар; температуру від 200 до 500 °C, в оптимальному варіанті – від 280 до 400 °C; і швидкість подачі (LHSV) 0,1-10 л/год. (об'єм/об'єм). На етапі ізомеризації можуть застосовуватися каталізатори ізомеризації, відомі спеціалістам у даній галузі. Прийнятні каталізатори ізомеризації містять молекулярні сита та/або метал, вибраний з Групи VIII Періодичної таблиці елементів, та/або носій. В оптимальному варіанті каталізатор ізомеризації містить SAPO-11 або SAPO-41 або ZSM-22 або ZSM-23 або фер'єрит і Pt, Pd або Ni та Al2O3 або SiO2. Типовими каталізаторами ізомеризації є, наприклад, Pt/SAPO11/Al2O3, Pt/ZSM-22/Al2O3, Pt/ZSM-23/Al2O3 та Pt/SAPO-11/SiO2. Більшість цих каталізаторів потребують присутності водню для зниження дезактивації каталізатора. Оптимальні варіанти втілення винаходу описуються на Фігурах 2 та 3. У варіанті втілення, описаному на Фігурі 2, у якому реакторний блок для ізомеризації C включає щонайменше дві підсекції C1 та C2, можуть застосовуватися однакові або різні каталізатори і однакові або різні температури у кожній секції. В альтернативному варіанті втілення винаходу, в якому реізомеризацію здійснюють як третій етап (ізомеризації) згідно з варіантом втілення, описаним на Фігурі 3, можуть застосовуватися однакові або різні каталізатори та однакові або різні умови реакції на кожному етапі ізомеризації. Наприклад, на першому етапі ізомеризації каталізатор та/або умови реакції можуть бути вибрані як такі, що не сприяють крекінгові, а каталізатор та/або умови реакції на другому етапі ізомеризації можуть бути вибрані як такі, що сприяють крекінгові, в результаті чого збільшується вихід компонентів або продукту з потрібними низькотемпературними властивостями. Процес забезпечує вихід вуглеводневих компонентів, придатних як біологічне паливо для реактивних двигунів і як компоненти змішування для авіаційного пального, а також можуть бути одержані компоненти, придатні як дизельне паливо, бензин та газ. Може бути одержане авіаційне пальне, що відповідає вимогам до Jet A-1, яке містить компонент, виготовлений з застосуванням способу згідно з винаходом, змішаний з традиційним авіаційним пальним. Несподівано було виявлено, що ізопарафінові вуглеводневі компоненти, особливо придатні як високоякісне авіаційне пальне та компоненти для авіаційного пального, можуть бути одержані у дуже добрій кількості на виході з біологічного та відновлюваного матеріалу і з їх суміші. Особливо високим є вихід авіаційного пального. Важкі компоненти, утворені під час етапу гідродезоксигенування (важкий рециркуляційний потік), застосовують в ефективний і економічний спосіб, і вони перетворюються на більш цінні компоненти, які мають особливо сприятливі властивості також при низьких температурах, що робить їх особливо придатними для авіаційного пального. Перетворення C18 та C20 компонентів при способі згідно з винаходом є значно вищим порівняно зі способом, при якому ізомеризацію здійснюють одноразово. Як правило, важкі компоненти піддають ізомеризації, а також, до певної міри, крекінгові. Процес, який включає гідродезоксигенування, ізомеризацію та реізомеризацію, в результаті забезпечує значне зниження точки замерзання продукту, що включає високорозгалужені ізопарафіни. При способі згідно з винаходом, зокрема, компоненти, які закипають при високих температурах зі зниженням точки замерзання та точки текучості, піддають подальшій обробці до компонентів, які мають більш сприятливі властивості. Продукт не містить олефінів, ароматичних сполук або нафталінів, що зменшує утворення нальоту на двигунах. В основі продукту лежать відновлювані матеріали, і він не містить сірчаних сполук. Винахід далі описується на представленому нижче прикладі, яким не обмежується обсяг винаходу. Приклади Приклад 1. На першому етапі здійснювали гідродезоксигенування пальмової олії у трубчастому реакторі з нерухомим шаром. Реакцію здійснювали у присутності каталізатора NiMo під тиском 47 бар, з WHSV 0,5 л/год. і при температурі реакції 330 °C. Співвідношення водню з олією становило близько 1000 нормальних літрів H2 на літр олійного завантажуваного матеріалу. Олійний продукт (n-парафіни) не містив кисневих сполук. На другому етапі олійний продукт, одержаний, як зазначено вище, піддавали ізомеризації у трубчастому реакторі з нерухомим шаром у присутності каталізатора Pt-SAPO під тиском 37 бар, з WHSV 1,3 л/год. і при температурі реакції 313 °C. Співвідношення водню з олією становило приблизно 300 нормальних літрів H2 на літр олійного завантажуваного матеріалу. 9 UA 102696 C2 5 10 Продукт, одержаний на етапі ізомеризації, піддавали фракціонуванню і важкий рециркуляційний потік (фракція, що закипає при температурі понад 290 °C), подавали на третій етап (другої ізомеризації), де реізомеризацію здійснювали у трубчастому реакторі з нерухомим шаром у присутності каталізатора Pt-SAPO під тиском 40 бар, з WHSV 1,5 л/год. та співвідношенням водню з олією 300 нормальних літрів H2 на літр завантажуваної олії. Застосовували температуру реакції 315 °C у разі, коли продукт фракціонували на дизельне паливо EN590, 322 °C для авіаційного пального, пального для реактивних двигунів jet fuel 1 і 340 °C для пального для реактивних двигунів jet fuel 2. Характеристики продукту, одержаного після першої ізомеризації, матеріалу, завантажуваного на другу ізомеризацію (важкий рециркуляційний потік), та кінцевих продуктів дизельного палива та авіаційного пального представлено нижче у Таблиці 1. Таблиця 1 Характеристики продуктів Параметр Точка помутніння Спосіб ASTM D5773 EN ISO Точка спалаху 2719-2002 Точка замерзання Макс. висота полум'я без кіптяви ASTM Дистиляція D86 TA 5 об'ємн. % 10 об'ємн. % 30 об'ємн. % 50 об'ємн. % 70 об'ємн. % 90 об'ємн. % 95 об'ємн. % TL 15 20 25 30 Одиниця Продукт з 1-ї ізом. Подача на 2- EN590 гу ізом. дизельн. Jet fuel 1 Jet fuel 2 -38,9 -70,3 -69,5 °C -13 °C 71 64,5 60,5 54,5 °C -6 -33,5 -60,5 -56 0,6 мм °C °C °C °C °C °C °C °C °C >50 199 245 257 290 295 295 296 297 299 303 305 325 279 292 296 306 163 193 199 246 276 288 293 296 309 NA 165 182 183 194 207 224 264 279 287 >50 156 179 179 196 214 237 273 285 291 ФОРМУЛА ВИНАХОДУ 1. Спосіб виробництва вуглеводнів, у якому на першому етапі завантажувальний матеріал, який походить з біологічних та відновлювальних джерел і включає жирні кислоти та/або естери жирних кислот, та/або ангідриди жирних кислот, та газоподібний водень піддають гідродезоксигенуванню при тиску від 10 до 150 бар, температурі від 200 до 400 °C, у присутності каталізатора гідрогенізації, який включає метал, вибраний з групи VIII та/або VIB Періодичної Таблиці елементів, для одержання н-парафінів; на другому етапі н-парафіни та газоподібний водень піддають дії умов, достатніх для здійснення ізомеризації у присутності каталізатора ізомеризації для одержання ізопарафінів, і розділяють фракції; та повторно використовують фракцію, яка при атмосферному тиску має температуру кипіння 200 °C або вище, одержану на другому етапі, для повторної ізомеризації, яку здійснюють у присутності каталізатора ізомеризації. 2. Спосіб за п. 1, який відрізняється тим, що фракцію, яка має температуру кипіння 200 °C або вище, комбінують з фракцією, яка має температуру кипіння у діапазоні дизельного палива від 160 до 360 °C, або її частиною. 3. Спосіб за п. 1 або 2, який відрізняється тим, що гідродезоксигенування здійснюють при тиску від 30 до 70 бар та температурі від 250 до 350 °C. 10 UA 102696 C2 5 10 15 20 4. Спосіб за будь-яким з пп. 1-3, який відрізняється тим, що на другому етапі ізомеризацію здійснюють при тиску від 10 до 150 бар та температурі від 200 до 500 °C, у присутності каталізатора ізомеризації, який включає молекулярні сита та/або метал, вибраний з групи VIII Періодичної Таблиці елементів. 5. Спосіб за будь-яким з пп. 1-4, який відрізняється тим, що завантажувальний матеріал, який походить з біологічних та відновлювальних джерел, вибирають з-поміж рослинних жирів та олій, жирів, які містяться у рослинах, вирощених із застосуванням генної інженерії, тваринних жирів, повторно використовуваних жирів харчової промисловості та жирів і олій, одержаних із застосуванням мікробних процесів. 6. Спосіб за будь-яким з пп. 1-5, який відрізняється тим, що фракцію, яка має температуру кипіння 200 °C або вище, повторно використовують і комбінують з матеріалом, який завантажують на другий етап, та здійснюють повторну ізомеризацію. 7. Спосіб за будь-яким з пп. 1-5, який відрізняється тим, що другий етап включає щонайменше дві секції, і н-парафіни, одержані на першому етапі, спрямовують до другої секції другого етапу та ізомеризують, а фракцію, яка має температуру кипіння 200 °C або вище, повторно використовують і спрямовують до першої секції другого етапу і повторно ізомеризують. 8. Спосіб за будь-яким з пп. 1-5, який відрізняється тим, що додатково включає третій етап, та фракцію, що має температуру кипіння 200 °C або вище, повторно використовують і повторно ізомеризують на третьому етапі у присутності каталізатора ізомеризації. 9. Спосіб за п. 8, який відрізняється тим, що на третьому етапі ізомеризацію здійснюють при тиску від 10 до 150 бар та температурі від 200 до 500 °C, у присутності каталізатора ізомеризації, який включає молекулярні сита та/або метал, вибраний з групи VIII Періодичної Таблиці елементів. 11 UA 102696 C2 Комп’ютерна верстка С. Чулій Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 12

ДивитисяДодаткова інформація

Назва патенту англійськоюProcess for production of hydrocarbons of biological origin

Автори англійськоюMarkkanen, Varpu, Lindqvist, Petri, Harlin, Elina, Aalto, Pekka, Myllyoja, Jukka, Alopaeus, Ville

Назва патенту російськоюСпособ производства углеводородов биологического происхождения

Автори російськоюМаркканен Варпу, Линдквист Петри, Харлин Элина, Аальто Пекка, Миллиоя Юкка, Алопаеус Вилле

МПК / Мітки

МПК: C10G 3/00, C10G 1/00, C10G 65/00

Мітки: біологічного, виробництва, вуглеводнів, спосіб, походження

Код посилання

<a href="https://ua.patents.su/14-102696-sposib-virobnictva-vuglevodniv-biologichnogo-pokhodzhennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб виробництва вуглеводнів біологічного походження</a>

Попередній патент: Спосіб отримання неорганічних гідравлічних в’яжучих матеріалів

Наступний патент: Вдосконалений верстат для намотування дроту, що надходить з прокатного стана, в бунт

Випадковий патент: Панель для опалювання приміщення