Спосіб виробництва подовжених виробів з титану

Номер патенту: 104024

Опубліковано: 25.12.2013

Автори: Делонеі Крістоф, Гютер Фолькер, Оннар Ален, Фокс Рюдігер

Формула / Реферат

1. Спосіб виробництва подовжених виробів з титану або титанового сплаву, або заготівок таких виробів, що включає наступні етапи, на яких:

a) підготовляють масу титану або титанового сплаву (10),

b) плавлять цю масу за допомогою електричної дуги і способом гарнісажної плавки (20),

c) виливають один або декілька зливків переважно циліндричної форми і діаметра менше приблизно 300 мм із розплавленої маси (30), потім

d) волочать один або кілька таких зливків за температури між 800 °C-1200 °C за допомогою волочильного стана (40).

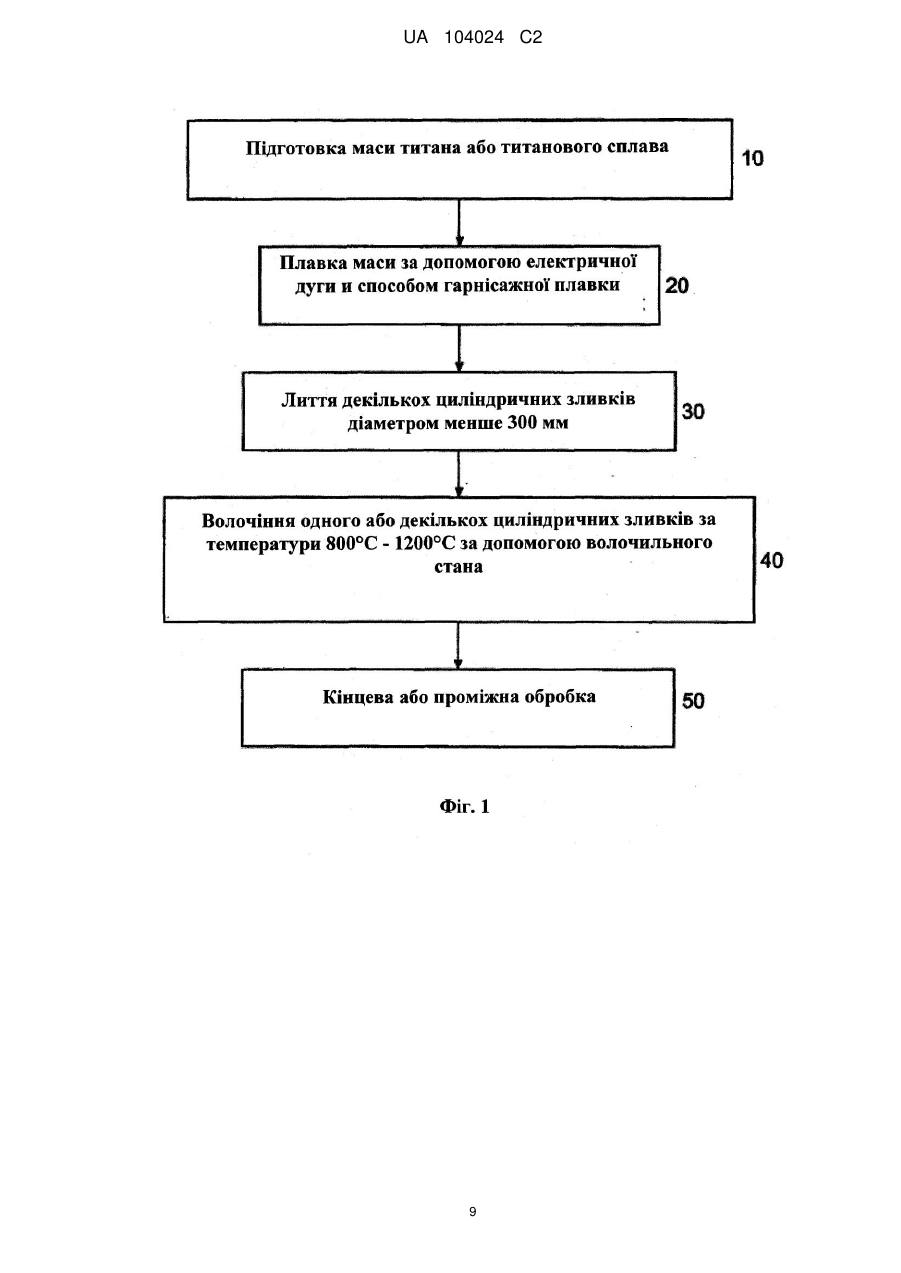

2. Спосіб за п. 1, який відрізняється тим, що етап с) включає етапи, на яких:

с1) виливають один або декілька перших зливків з розплавленої маси (300),

с2) плавлять кожний з цих перших зливків у другу відповідну масу титану або титанового сплаву (302),

с3) виливають один або кілька зливків для волочіння, переважно циліндричної форми і діаметра менше приблизно 300 мм із кожної з відповідних мас титану або титанового сплаву (304).

3. Спосіб за п. 2, який відрізняється тим, що етап с1) включає етапи, на яких:

c11) виливають один або кілька зливків переважно циліндричної форми і діаметра менше приблизно 300 мм із розплавленої маси (300).

4. Спосіб за п. 2 або п. 3, який відрізняється тим, що етап с3) включає етапи, на яких:

c31) виливають зливок для волочіння переважно циліндричної форми і діаметра менше приблизно 300 мм із кожної з других мас титану або титанового сплаву.

5. Спосіб за будь-яким із пп. 2-4, який відрізняється тим, що етап с2) включає етапи, на яких:

с21) плавлять щонайменше перший зливок за допомогою вакуумної електричної дуги.

6. Спосіб за будь-яким із пп. 1-7, який відрізняється тим, що діаметр зливка для волочіння складає менше 250 мм.

7. Спосіб за будь-яким із пп. 1-6, який відрізняється тим, що діаметр зливка для волочіння складає більше 100 мм.

8. Спосіб за будь-яким із пп. 1-7, який відрізняється тим, що етап d) здійснюють у присутності мастильного компонента.

9. Спосіб за п. 8, який відрізняється тим, що мастильний компонент містить скло.

10. Спосіб за будь-яким із пп. 1-9, який відрізняється тим, що температура волочіння складає 900 °C-1150 °C.

11. Спосіб за будь-яким із пп. 1-10, який відрізняється тим, що етап с) включає етапи, на яких:

сI) виливають практично всю масу, розплавлену на етапі b) у зливки для волочіння переважно циліндричної форми і діаметра менше 300 мм.

12. Спосіб за будь-яким із пп. 1-11, який відрізняється тим, що в ньому відсутній етап, на якому зменшують діаметр зливків, вилитих на етапі с), що передує етапу d).

13. Спосіб за будь-яким із пп. 1-12, який відрізняється тим, що між етапами с) і d) він включає етап обдирання.

14. Спосіб за будь-яким із пп. 1-13, який відрізняється тим, що діаметр зливків, вилитих на етапі с) вибирають у залежності від бажаного діаметра подовженого виробу з титану або титанового сплаву, або заготівки цього виробу.

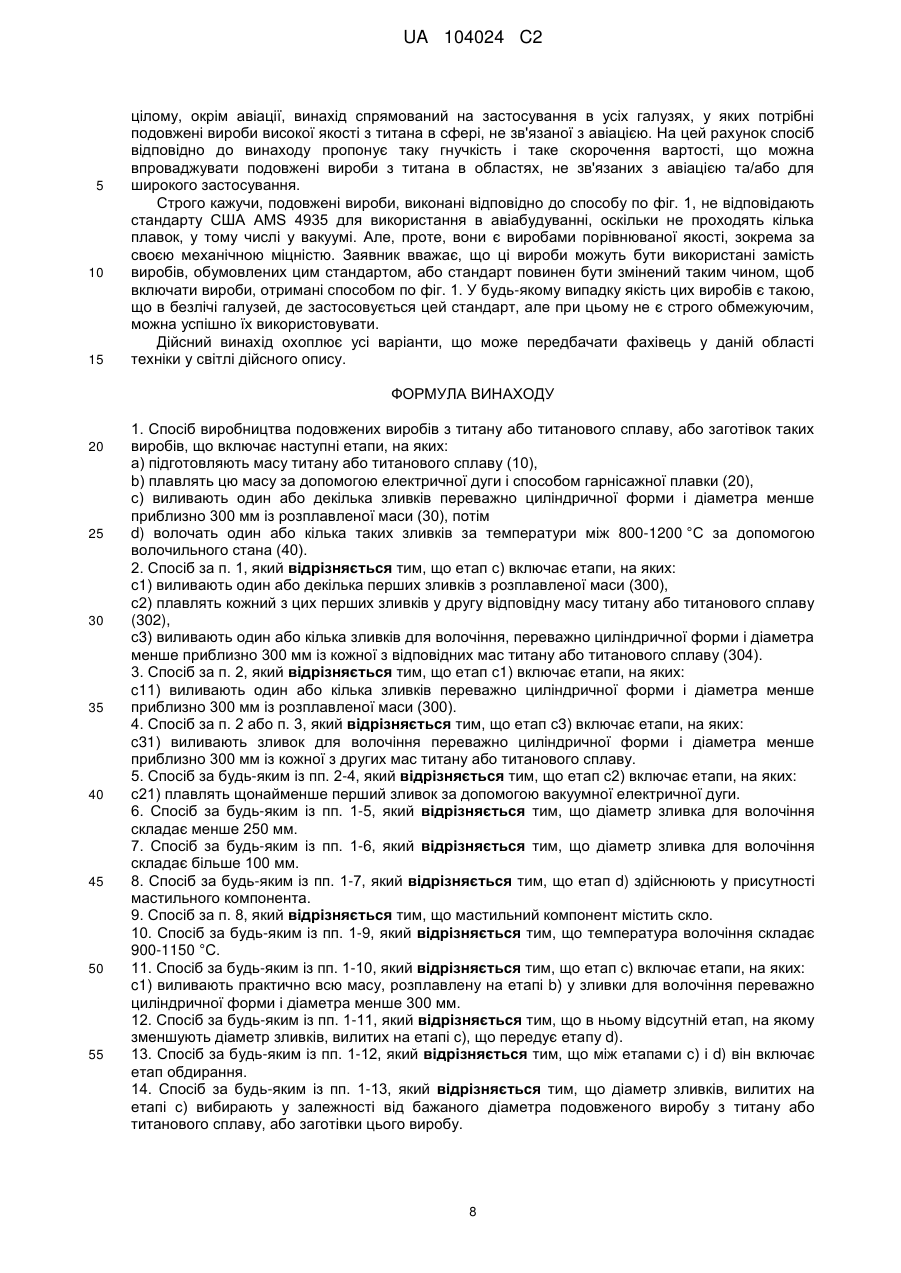

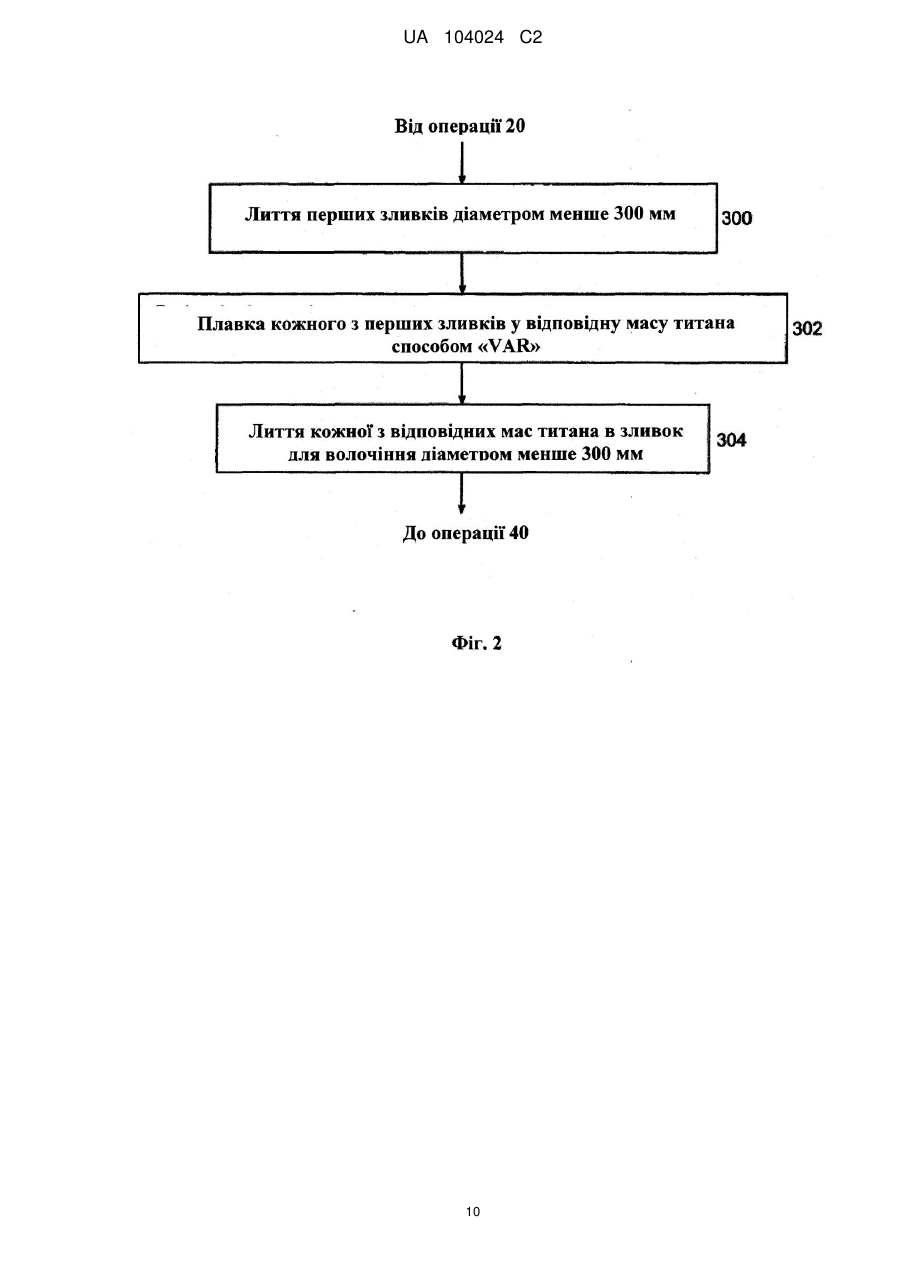

Текст

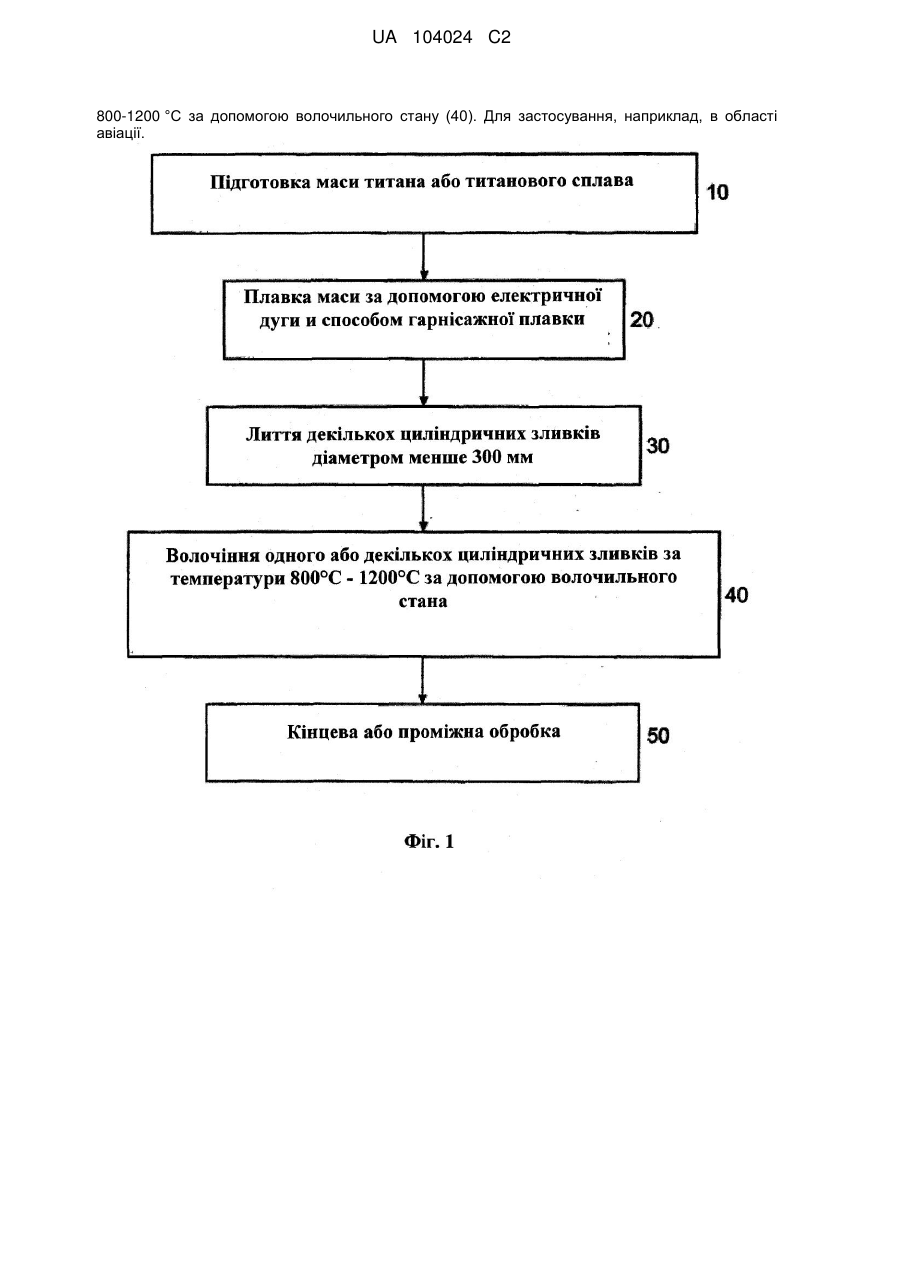

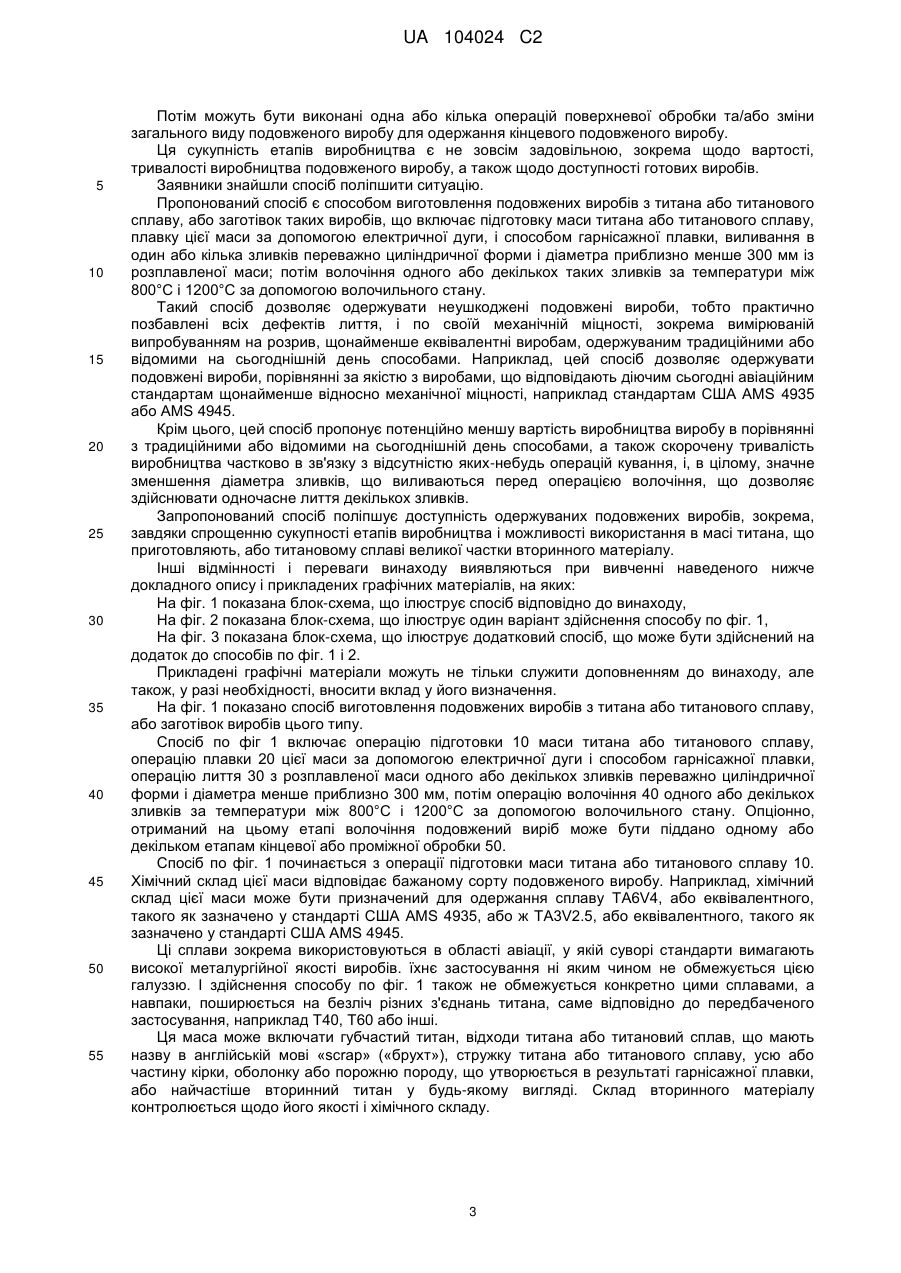

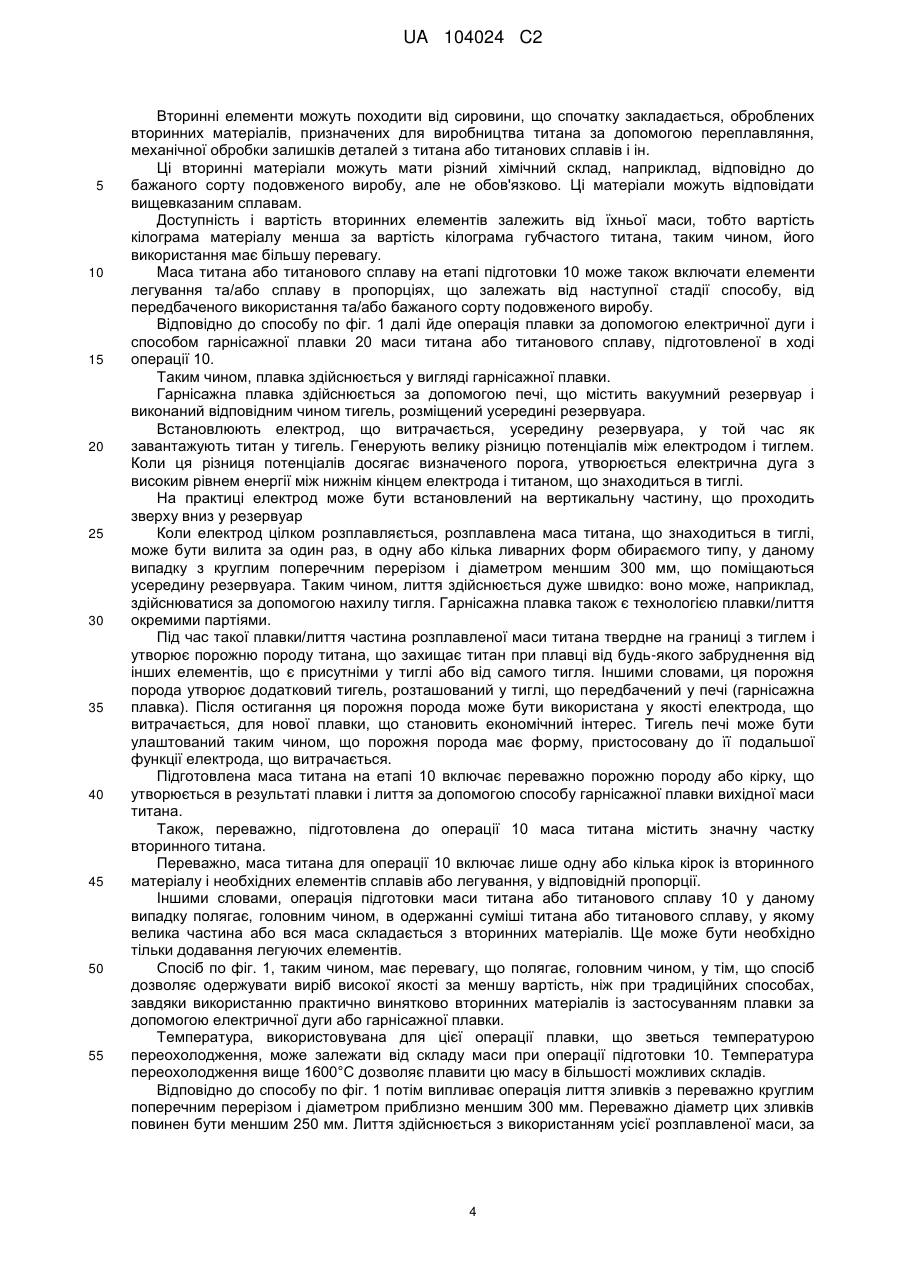

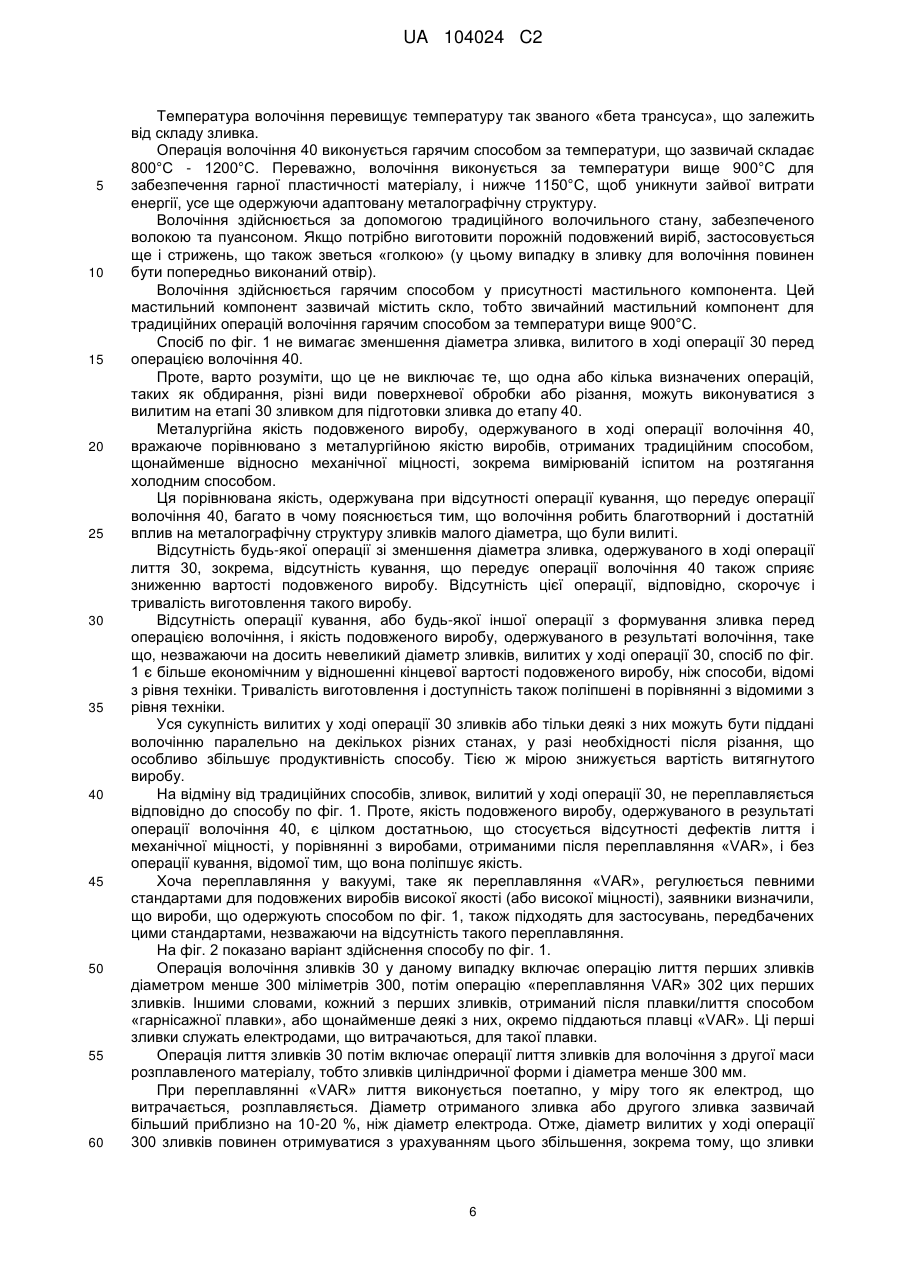

Реферат: Дійсний винахід належить до способу виробництва подовжених виробів з титану або титанового сплаву, або заготівок таких виробів, що полягає в підготовці маси титану або титанового сплаву (10), плавці цієї маси за допомогою електричної дуги і способом гарнісажної плавки (20), лиття одного або декількох зливків переважно циліндричної форми і діаметра менше 300 мм із розплавленої маси (30), а потім волочінні одного або декількох з цих зливків за температури UA 104024 C2 (12) UA 104024 C2 800-1200 °C за допомогою волочильного стану (40). Для застосування, наприклад, в області авіації. UA 104024 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід відноситься до способу виробництва подовжених виробів з титана, або титанового сплаву, або заготівок таких виробів. Термін «подовжений виріб» тут означає металеву деталь, розміри поперечного перерізу якої значно менші, або навіть у багато разів менші її довжини. Подовжені вироби включають металеві деталі, виробництво яких зазвичай означає щонайменше одну операцію волочіння. Однак визначення подовженого виробу не обмежується винятково такими деталями. Під подовженими виробами найчастіше розуміють металеві деталі, що одержують в ході операції волочіння, і профільні деталі, у тому числі порожні профілі труб. Термін «заготівка» повинен тут розумітися в досить широкому змісті. Він означає подовжений виріб, не кінцевий, а такий, загальна форма якого переважно має загальний вид кінцевого подовженого виробу. Це означає, що заготівка подовженого виробу є подовженою металевою деталлю. Це не виключає ані подальшого формування цієї заготівки, наприклад за допомогою механічної обробки, ані модифікацію цієї загальної форми, наприклад за допомогою згинання, фальцювання або будь-якої іншої пластичної деформації. Варто розуміти, що «заготівка» подовженого виробу є деталлю подовженої форми, що може бути піддана різним видам обробки, такій як формування, механічна обробка або також обробка поверхні для одержання кінцевого виробу. Області застосування подовжених виробів з титана або титанового сплаву численні. Зокрема вони включають авіаційне й авіаційно-космічне будівництво. Існують визначені норми, що регулюють металургійну якість продукції. Необхідна якість залежить від передбачуваного застосування. Наприклад, для авіаційного будівництва потрібно висока якість через серйозні наслідки, які спричиняє неналежна якість виробу. Дотримання встановлених стандартів якості не обмежується областю авіації: на практиці більшість областей застосування вимагають дотримання мінімальної металургійної якості, щоб визначити, чи відповідають вони нормі або ні. І одержання виробу високої якості не обмежується авіаційною й авіаційно-космічною областями. До вимог щодо якості сьогодні додаються вимоги до вартості і наявності, що практично так само важливі. Іншими словами, вже не досить одержати виріб, що відповідає вимогам якості, потрібно також домогтися його задовільної вартості і достатньої кількості для задоволення ринку. Тому постійно шукають найменш дорогий спосіб виробництва, що дозволить одержати вироби щонайменше еквівалентної якості. Традиційні способи починаються з підготовки маси титана, що може містити губчастий титан, титанову стружку, відходи титана (що іноді помилково визначають як «брухт титана») та/або найчастіше вторинний титан. Цю масу титана потім розплавляють і сплавляють у єдиний зливок значного діаметра. У цих традиційних способах можуть виконуватися різні технології для здійснення плавки/лиття маси титана. Плавка за допомогою бомбардування електронами, також обумовлена англійським виразом «Electron beam furnance» («електронно-променева піч»), застосовується для плавки суміші губчастого титана і вторинного матеріалу (відходів) у якості первинного матеріалу. Вторинні матеріали є менше дорогими, ніж губчастий титан, що означає економічний інтерес, що може бути отриманий за допомогою цього способу. Плавка за допомогою плазмового пальника і плавка за допомогою бомбардування електронами в холодному тиглі є більше недавніми технологіями, що дозволяють здійснювати більше безупинне лиття і дають можливість плавити більшу кількість відходів титана. Ці технології також є більше економічними, ніж плавка за допомогою традиційного бомбардування електронами. При традиційних способах плавки, лиття розплавленого матеріалу є поетапним і досить повільним. Зазвичай розплавлений матеріал потроху переливається в ливарний тигель у силу переповнення плавильного казана, у міру того як матеріал плавиться. Тривалість і поетапність лиття, головним чином через обмеження технології плавки, призводять до дефектів лиття в зливку. Для того щоб відповідати високим вимогам до металургійної якості, наприклад для точних деталей з області авіації, необхідно переплавляти зливок, отриманий після первинної плавки/лиття, і виливати знову. Наступні плавки в підсумку поліпшують металургійну якість зливка. 1 UA 104024 C2 5 10 15 20 25 30 35 40 45 50 55 Традиційно плавка/лиття здійснюється відповідно до технології переплавляння за допомогою вакуумної електричної дуги, також іменованої «VAR» («vacuum arc remelting» («вакуум-дуговий переплавлення»)). Зливок, отриманий після першої плавки, являє собою електрод, що повинен бути поступово розплавлений і одночасно відлитий у зливок схожого діаметра безупинним способом. На практиці діаметр нового зливка в середньому на 10-20% перевищує діаметр застосовуваного електрода, тобто первинного зливка. Слід зазначити, що окремі стандарти, такі як стандарт США AMS 4945, що застосовується в області авіаційного будівництва, вимагають застосування переплавляння «VAR». Ця "подвійна плавка" виявляється дорогою. Також у ливарників зазвичай прийнято відливати зливки великого діаметра, приблизно між 500 і 1000 мм, оскільки вартість на одиницю маси зменшується зі збільшенням діаметра відлитого зливка. Іншими словами, зливки більшого діаметра є менше дорогими для даного обсягу використовуваного матеріалу. Щоб позбутися від недоліків традиційних технологій (первинної) плавки, якими, головним чином, є поетапність плавки/лиття, пізніше була застосована технологія плавки за допомогою вакуумної електричної дуги способом гарнісажної плавки, також обумовленою англійським терміном «skull melting» (у буквальному перекладі з французького - «плавка на кірці»). За допомогою гарнісажної плавки досягають способу плавки, при якому тигель печі остигає таким чином, щоб над ним утворився шар розплавленого матеріалу, у даному випадку титана, або додатковий тигель, що ізолює інший розплавлений матеріал від тигля печі. Частину маси титана, що підлягає плавці, поміщають у тигель, тоді як інша частина цієї маси виконує функцію застосовуваного електрода. Уся маса титана плавиться завдяки електричній дузі, утвореної між електродом і тиглем, а потім піддається термообробці в ливарній ванні. Потім розплавлена маса відливається в одну або кілька ливарних форм за один раз за допомогою нахилу тигля. Гарнісажна плавка дозволяє швидко виливати за один раз, однією партією (нахилом) усю масу розплавленого матеріалу. Це може дозволити уникнути дефектів лиття, пов'язаних з повільністю і поетапністю більше старих технологій плавки. З економічних міркувань зазвичай прийнято виливати один великий зливок. Гарнісажна плавка в однаковій мірі дозволяє здійснювати плавку як заготівок з титана, так і з вторинного матеріалу. Додаткова перевага полягає в тому, що порожня порода, що утворюється в контакті з тиглем, може бути легко, тобто прямо, використана повторно у якості нового електрода. Для більшості необхідних подовжених виробів можливості сучасних станів не дозволяє волочити безпосередньо зливки, отримані після переплавляння «VAR» або гарнісажної плавки через занадто великий діаметр зливка. Одна або кілька операцій зі зменшення діаметра за допомогою кування необхідні для трансформування зливка великого діаметра в один, або кілька болванок придатного діаметра для волочильного стану і для бажаного подовженого виробу. Як приклад зливок, отриманий за допомогою технології «VAR» або гарнісажної плавки, може мати діаметр близько 600 міліметрів і може бути трансформований за допомогою наступних операцій кування в болванки діаметром близько 120 міліметрів, тобто зменшення діаметра за допомогою кування складає приблизно 25 разів (2500%). Слід зазначити, що кування виразно поліпшує металургійну якість болванок, таким чином, її систематично застосовують після плавки (VAR, гарнісажної плавки й ін.). Додаткові операції, наприклад механічна обробка (для видалення тонкого поверхневого шару кутої болванки або «обдирання»), або кінцева обробка також у разі необхідності можуть здійснюватися перед волочінням. У підсумку, звичайна сукупність етапів виробництва подовжених виробів високої якості з титана або титанового сплаву, починаючи з маси титана, включає наступні операції, при яких: - плавлять масу титана або титанового сплаву і виливають єдиний зливок великого діаметра; - переплавляють за технологією «VAR» цей єдиний зливок у єдиний зливок також великого діаметра; цей етап є практично обов'язковим, якщо попередня плавка не здійснювалася за допомогою гарнісажної плавки; це переплавляння може бути обов'язкової відповідно до авіаційних стандартів. - зі зливка великого діаметра готують одну або кілька болванок для волочіння, здійснюючи одну або кілька операцій кування; - здійснюють волочіння болванок за допомогою волочильного стану для одержання подовжених виробів практично остаточної форми; 2 UA 104024 C2 5 10 15 20 25 30 35 40 45 50 55 Потім можуть бути виконані одна або кілька операцій поверхневої обробки та/або зміни загального виду подовженого виробу для одержання кінцевого подовженого виробу. Ця сукупність етапів виробництва є не зовсім задовільною, зокрема щодо вартості, тривалості виробництва подовженого виробу, а також щодо доступності готових виробів. Заявники знайшли спосіб поліпшити ситуацію. Пропонований спосіб є способом виготовлення подовжених виробів з титана або титанового сплаву, або заготівок таких виробів, що включає підготовку маси титана або титанового сплаву, плавку цієї маси за допомогою електричної дуги, і способом гарнісажної плавки, виливання в один або кілька зливків переважно циліндричної форми і діаметра приблизно менше 300 мм із розплавленої маси; потім волочіння одного або декількох таких зливків за температури між 800°С і 1200°С за допомогою волочильного стану. Такий спосіб дозволяє одержувати неушкоджені подовжені вироби, тобто практично позбавлені всіх дефектів лиття, і по своїй механічній міцності, зокрема вимірюваній випробуванням на розрив, щонайменше еквівалентні виробам, одержуваним традиційними або відомими на сьогоднішній день способами. Наприклад, цей спосіб дозволяє одержувати подовжені вироби, порівнянні за якістю з виробами, що відповідають діючим сьогодні авіаційним стандартам щонайменше відносно механічної міцності, наприклад стандартам США AMS 4935 або AMS 4945. Крім цього, цей спосіб пропонує потенційно меншу вартість виробництва виробу в порівнянні з традиційними або відомими на сьогоднішній день способами, а також скорочену тривалість виробництва частково в зв'язку з відсутністю яких-небудь операцій кування, і, в цілому, значне зменшення діаметра зливків, що виливаються перед операцією волочіння, що дозволяє здійснювати одночасне лиття декількох зливків. Запропонований спосіб поліпшує доступність одержуваних подовжених виробів, зокрема, завдяки спрощенню сукупності етапів виробництва і можливості використання в масі титана, що приготовляють, або титановому сплаві великої частки вторинного матеріалу. Інші відмінності і переваги винаходу виявляються при вивченні наведеного нижче докладного опису і прикладених графічних матеріалів, на яких: На фіг. 1 показана блок-схема, що ілюструє спосіб відповідно до винаходу, На фіг. 2 показана блок-схема, що ілюструє один варіант здійснення способу по фіг. 1, На фіг. 3 показана блок-схема, що ілюструє додатковий спосіб, що може бути здійснений на додаток до способів по фіг. 1 і 2. Прикладені графічні матеріали можуть не тільки служити доповненням до винаходу, але також, у разі необхідності, вносити вклад у його визначення. На фіг. 1 показано спосіб виготовлення подовжених виробів з титана або титанового сплаву, або заготівок виробів цього типу. Спосіб по фіг 1 включає операцію підготовки 10 маси титана або титанового сплаву, операцію плавки 20 цієї маси за допомогою електричної дуги і способом гарнісажної плавки, операцію лиття 30 з розплавленої маси одного або декількох зливків переважно циліндричної форми і діаметра менше приблизно 300 мм, потім операцію волочіння 40 одного або декількох зливків за температури між 800°С і 1200°С за допомогою волочильного стану. Опціонно, отриманий на цьому етапі волочіння подовжений виріб може бути піддано одному або декільком етапам кінцевої або проміжної обробки 50. Спосіб по фіг. 1 починається з операції підготовки маси титана або титанового сплаву 10. Хімічний склад цієї маси відповідає бажаному сорту подовженого виробу. Наприклад, хімічний склад цієї маси може бути призначений для одержання сплаву TA6V4, або еквівалентного, такого як зазначено у стандарті США AMS 4935, або ж TA3V2.5, або еквівалентного, такого як зазначено у стандарті США AMS 4945. Ці сплави зокрема використовуються в області авіації, у якій суворі стандарти вимагають високої металургійної якості виробів. їхнє застосування ні яким чином не обмежується цією галуззю. І здійснення способу по фіг. 1 також не обмежується конкретно цими сплавами, а навпаки, поширюється на безліч різних з'єднань титана, саме відповідно до передбаченого застосування, наприклад Т40, Т60 або інші. Ця маса може включати губчастий титан, відходи титана або титановий сплав, що мають назву в англійській мові «scrap» («брухт»), стружку титана або титанового сплаву, усю або частину кірки, оболонку або порожню породу, що утворюється в результаті гарнісажної плавки, або найчастіше вторинний титан у будь-якому вигляді. Склад вторинного матеріалу контролюється щодо його якості і хімічного складу. 3 UA 104024 C2 5 10 15 20 25 30 35 40 45 50 55 Вторинні елементи можуть походити від сировини, що спочатку закладається, оброблених вторинних матеріалів, призначених для виробництва титана за допомогою переплавляння, механічної обробки залишків деталей з титана або титанових сплавів і ін. Ці вторинні матеріали можуть мати різний хімічний склад, наприклад, відповідно до бажаного сорту подовженого виробу, але не обов'язково. Ці матеріали можуть відповідати вищевказаним сплавам. Доступність і вартість вторинних елементів залежить від їхньої маси, тобто вартість кілограма матеріалу менша за вартість кілограма губчастого титана, таким чином, його використання має більшу перевагу. Маса титана або титанового сплаву на етапі підготовки 10 може також включати елементи легування та/або сплаву в пропорціях, що залежать від наступної стадії способу, від передбаченого використання та/або бажаного сорту подовженого виробу. Відповідно до способу по фіг. 1 далі йде операція плавки за допомогою електричної дуги і способом гарнісажної плавки 20 маси титана або титанового сплаву, підготовленої в ході операції 10. Таким чином, плавка здійснюється у вигляді гарнісажної плавки. Гарнісажна плавка здійснюється за допомогою печі, що містить вакуумний резервуар і виконаний відповідним чином тигель, розміщений усередині резервуара. Встановлюють електрод, що витрачається, усередину резервуара, у той час як завантажують титан у тигель. Генерують велику різницю потенціалів між електродом і тиглем. Коли ця різниця потенціалів досягає визначеного порога, утворюється електрична дуга з високим рівнем енергії між нижнім кінцем електрода і титаном, що знаходиться в тиглі. На практиці електрод може бути встановлений на вертикальну частину, що проходить зверху вниз у резервуар Коли електрод цілком розплавляється, розплавлена маса титана, що знаходиться в тиглі, може бути вилита за один раз, в одну або кілька ливарних форм обираємого типу, у даному випадку з круглим поперечним перерізом і діаметром меншим 300 мм, що поміщаються усередину резервуара. Таким чином, лиття здійснюється дуже швидко: воно може, наприклад, здійснюватися за допомогою нахилу тигля. Гарнісажна плавка також є технологією плавки/лиття окремими партіями. Під час такої плавки/лиття частина розплавленої маси титана твердне на границі з тиглем і утворює порожню породу титана, що захищає титан при плавці від будь-якого забруднення від інших елементів, що є присутніми у тиглі або від самого тигля. Іншими словами, ця порожня порода утворює додатковий тигель, розташований у тиглі, що передбачений у печі (гарнісажна плавка). Після остигання ця порожня порода може бути використана у якості електрода, що витрачається, для нової плавки, що становить економічний інтерес. Тигель печі може бути улаштований таким чином, що порожня порода має форму, пристосовану до її подальшої функції електрода, що витрачається. Підготовлена маса титана на етапі 10 включає переважно порожню породу або кірку, що утворюється в результаті плавки і лиття за допомогою способу гарнісажної плавки вихідної маси титана. Також, переважно, підготовлена до операції 10 маса титана містить значну частку вторинного титана. Переважно, маса титана для операції 10 включає лише одну або кілька кірок із вторинного матеріалу і необхідних елементів сплавів або легування, у відповідній пропорції. Іншими словами, операція підготовки маси титана або титанового сплаву 10 у даному випадку полягає, головним чином, в одержанні суміші титана або титанового сплаву, у якому велика частина або вся маса складається з вторинних матеріалів. Ще може бути необхідно тільки додавання легуючих елементів. Спосіб по фіг. 1, таким чином, має перевагу, що полягає, головним чином, у тім, що спосіб дозволяє одержувати виріб високої якості за меншу вартість, ніж при традиційних способах, завдяки використанню практично винятково вторинних матеріалів із застосуванням плавки за допомогою електричної дуги або гарнісажної плавки. Температура, використовувана для цієї операції плавки, що зветься температурою переохолодження, може залежати від складу маси при операції підготовки 10. Температура переохолодження вище 1600°С дозволяє плавити цю масу в більшості можливих складів. Відповідно до способу по фіг. 1 потім випливає операція лиття зливків з переважно круглим поперечним перерізом і діаметром приблизно меншим 300 мм. Переважно діаметр цих зливків повинен бути меншим 250 мм. Лиття здійснюється з використанням усієї розплавленої маси, за 4 UA 104024 C2 5 10 15 20 25 30 35 40 45 50 55 один раз (однієї "партією") і швидко, наприклад, за допомогою нахилу тигля, що містить розплавлену масу титана. Не існує нижньої межі діаметра зливків, що виливаються в ході операції 30. Однак з економічних розумінь може бути переважно виливати зливки діаметром більше 100 мм. Теоретично не існує обмежень щодо довжини зливків, що виливаються на етапі 30. На практиці виливають зливки, довжина яких співвідноситься з довжиною зливків для волочіння в ході операції 40. Наприклад, довжина зливка, що виливається в ході операції 30, може бути обрана кратній довжині зливка для волочіння в ході операції 40, щоб уникнути втрати матеріалу. Найчастіше довжина зливка, що виливається в ході операції 30, може бути також обрана рівною сумі довжин зливків для волочіння в ході операції волочіння 40. Переважно, у ході операції лиття 30 виливають стільки циліндричних зливків, скільки дозволяє розплавлена в ході операції 30 маса титана. Таким чином, повною мірою одержують користь від того, що гарнісажна плавка дозволяє здійснювати лиття партією. Маса титана або титановий сплав, вилитий у ході операції 20, і, отже, маса титана або титановий сплав, підготовлений у ході операції 10, можуть бути обрані у кількості, виходячи з кількості зливків, волочіння яких потрібно здійснити і, отже, попередньо вилити, а також виходячи з їхніх розмірів. Діаметр кожного з вилитих у ході операції 30 зливків складає менше 300 мм. Кожний з цих зливків може потім бути піддано волочінню в ході операції 40 без істотного зменшення його діаметра перед операцією волочіння. Проте, між литтям при операції 30 і волочінням при операції 40 може здійснюватися операція обдирання. Незважаючи на те, що в ході операції обдирання неодмінно відбувається зменшення діаметра, це зменшення настільки мале (приблизно декілька десятих часток міліметрів), що його не можна розглядати як значне зменшення діаметра зливка. Крім того, обдирання націлене на видалення поверхневого шару вилитих зливків, і, таким чином, її не можна вважати операцією по зменшенню діаметра, метою якої є значне зменшення діаметра зливка. Циліндричні зливки, вилиті в ході операції 30, можуть мати аналогічні розміри, як у довжину, так і в діаметрі. Ці зливки також можуть мати різну довжину та/або діаметр, наприклад, для виготовлення різних подовжених виробів. Діаметр і довжина кожного з вилитих у ході операції 30 зливків може вибиратися в залежності від діаметра і довжини одного або декількох зливків, призначених для волочіння в ході операції 40. Можна установити довжину і діаметр зливка для волочіння в залежності від подовженого виробу, що потрібно одержати в результаті операції волочіння 40. Іншими словами, спосіб по фіг. 1 дозволяє одержувати в результаті операції лиття 30 зливок, розміри якого адаптовані до волочіння, і розміри якого можуть бути розраховані у залежності від розмірів необхідного подовженого виробу. На цей рахунок, спосіб по фіг. 1 відрізняється від традиційних способів, що передбачають лиття єдиного зливка, зокрема, щоб знизити вартість на одиницю маси зливка, що виливається, і операції кування для зменшення діаметра зливка. Іншими словами, діаметр вилитого зливка при традиційних способах обмежується (приблизно 400-600 мм), тоді як у даному випадку діаметр може вибиратися. Слід зазначити, що, для обмежених розмірів подовженого виробу, на практиці існує діапазон можливих діаметрів і довжин зливка для волочіння 40. Коли подовжені вироби різних розмірів повинні бути отримані за допомогою способу по фіг. 1, може бути кращим, при можливості, вибрати відповідний розмір діаметра зливка для волочіння, що міг би бути адаптований до сукупності таких виробів: таким чином, можна вилити один зливок, що може бути розрізаний для одержання зливків, адаптованих до волочіння різних подовжених виробів. Таким чином, оптимізується керування наявністю зливків для волочіння. Також слід зазначити, що спосіб по фіг. 1 дозволяє з однаковою легкістю і при подібній вартості (крім вартості первинного матеріалу) одержувати вироби більшого і меншого діаметра. При класичному способі, що вимагає операцій кування для зменшення діаметра, навпаки, більше складно і дорого виготовляти вироби з маленьким діаметром, що вимагають додаткових витрат на зменшення діаметра, що найчастіше виконується за допомогою кування. Застосовані сьогодні стани не дозволяють здійснювати волочіння зливків з довжиною більше 1500 міліметрів. Іншими словами, вилиті на етапі 30 зливки мають довжину менше 1500 міліметрів, але можуть бути більше довгими у випадку, якщо з'являться стани з великими можливостями. Спосіб по фіг. 1 завершується операцією гарячого волочіння 40 циліндричних зливків під волочильним станом для одержання подовженого виробу або заготівки цього виробу. Операція волочіння 40 може бути адаптована для одержання суцільного або порожнього виробу. 5 UA 104024 C2 5 10 15 20 25 30 35 40 45 50 55 60 Температура волочіння перевищує температуру так званого «бета трансуса», що залежить від складу зливка. Операція волочіння 40 виконується гарячим способом за температури, що зазвичай складає 800°С - 1200°С. Переважно, волочіння виконується за температури вище 900°С для забезпечення гарної пластичності матеріалу, і нижче 1150°С, щоб уникнути зайвої витрати енергії, усе ще одержуючи адаптовану металографічну структуру. Волочіння здійснюється за допомогою традиційного волочильного стану, забезпеченого волокою та пуансоном. Якщо потрібно виготовити порожній подовжений виріб, застосовується ще і стрижень, що також зветься «голкою» (у цьому випадку в зливку для волочіння повинен бути попередньо виконаний отвір). Волочіння здійснюється гарячим способом у присутності мастильного компонента. Цей мастильний компонент зазвичай містить скло, тобто звичайний мастильний компонент для традиційних операцій волочіння гарячим способом за температури вище 900°С. Спосіб по фіг. 1 не вимагає зменшення діаметра зливка, вилитого в ході операції 30 перед операцією волочіння 40. Проте, варто розуміти, що це не виключає те, що одна або кілька визначених операцій, таких як обдирання, різні види поверхневої обробки або різання, можуть виконуватися з вилитим на етапі 30 зливком для підготовки зливка до етапу 40. Металургійна якість подовженого виробу, одержуваного в ході операції волочіння 40, вражаюче порівнювано з металургійною якістю виробів, отриманих традиційним способом, щонайменше відносно механічної міцності, зокрема вимірюваній іспитом на розтягання холодним способом. Ця порівнювана якість, одержувана при відсутності операції кування, що передує операції волочіння 40, багато в чому пояснюється тим, що волочіння робить благотворний і достатній вплив на металографічну структуру зливків малого діаметра, що були вилиті. Відсутність будь-якої операції зі зменшення діаметра зливка, одержуваного в ході операції лиття 30, зокрема, відсутність кування, що передує операції волочіння 40 також сприяє зниженню вартості подовженого виробу. Відсутність цієї операції, відповідно, скорочує і тривалість виготовлення такого виробу. Відсутність операції кування, або будь-якої іншої операції з формування зливка перед операцією волочіння, і якість подовженого виробу, одержуваного в результаті волочіння, таке що, незважаючи на досить невеликий діаметр зливків, вилитих у ході операції 30, спосіб по фіг. 1 є більше економічним у відношенні кінцевої вартості подовженого виробу, ніж способи, відомі з рівня техніки. Тривалість виготовлення і доступність також поліпшені в порівнянні з відомими з рівня техніки. Уся сукупність вилитих у ході операції 30 зливків або тільки деякі з них можуть бути піддані волочінню паралельно на декількох різних станах, у разі необхідності після різання, що особливо збільшує продуктивність способу. Тією ж мірою знижується вартість витягнутого виробу. На відміну від традиційних способів, зливок, вилитий у ході операції 30, не переплавляється відповідно до способу по фіг. 1. Проте, якість подовженого виробу, одержуваного в результаті операції волочіння 40, є цілком достатньою, що стосується відсутності дефектів лиття і механічної міцності, у порівнянні з виробами, отриманими після переплавляння «VAR», і без операції кування, відомої тим, що вона поліпшує якість. Хоча переплавляння у вакуумі, таке як переплавляння «VAR», регулюється певними стандартами для подовжених виробів високої якості (або високої міцності), заявники визначили, що вироби, що одержують способом по фіг. 1, також підходять для застосувань, передбачених цими стандартами, незважаючи на відсутність такого переплавляння. На фіг. 2 показано варіант здійснення способу по фіг. 1. Операція волочіння зливків 30 у даному випадку включає операцію лиття перших зливків діаметром менше 300 міліметрів 300, потім операцію «переплавляння VAR» 302 цих перших зливків. Іншими словами, кожний з перших зливків, отриманий після плавки/лиття способом «гарнісажної плавки», або щонайменше деякі з них, окремо піддаються плавці «VAR». Ці перші зливки служать електродами, що витрачаються, для такої плавки. Операція лиття зливків 30 потім включає операції лиття зливків для волочіння з другої маси розплавленого матеріалу, тобто зливків циліндричної форми і діаметра менше 300 мм. При переплавлянні «VAR» лиття виконується поетапно, у міру того як електрод, що витрачається, розплавляється. Діаметр отриманого зливка або другого зливка зазвичай більший приблизно на 10-20 %, ніж діаметр електрода. Отже, діаметр вилитих у ході операції 300 зливків повинен отримуватися з урахуванням цього збільшення, зокрема тому, що зливки 6 UA 104024 C2 5 10 15 20 25 30 35 40 45 50 55 60 для волочіння при операції 40, як правило, мають діаметр менше 300 мм без будь-якої необхідності здійснювати операцію зі зменшення діаметра. На фіг. 3 показаний спосіб кінцевої обробки 50 або проміжної обробки, якій можуть піддаватися подовжені вироби, отримані відповідно до одного зі способів, показаних на фіг. 1 і 2. Подовжений виріб, одержуваний у ході операції волочіння 40, може піддаватися однієї або декільком наступним операціям: - одній або декільком термічним обробкам (у печі) і одній або декільком хімічним (наприклад, очищення) або фізичним обробкам поверхні 51; - операціям випрямлення і розкручування 52, призначеним для випрямлення подовжених виробів, у відношенні їхнього поперечного перерізу і загального виду; - операції термічної обробки 53; - операції з надання потрібної довжини 54 за допомогою розпилу або різання, - операції піскоструминної обробки 55, що також зветься обдуванням піском; - операції з формування 56, - операції контролю 57 за допомогою однієї або декількох відомих технологій контролю без руйнування виробу, таких як ультразвук, рентгеноскопія, вихрові струми і ін., - механічній обробці. Ці операції представлені винятково в ілюстративному порядку і в однаковій мірі можуть бути виконані в іншому порядку. Запропонований спосіб дозволяє одержувати подовжені вироби задовільної якості, щодо діючих стандартів, без операцій кування, що робить опціонною традиційну операцію переплавляння «VAR» і надає значну можливість використовувати вторинний матеріал. Запропонований спосіб скасовує операцію кування. У підсумку заявники довели, незважаючи на будь-яке чекання і широко розповсюджені у техніці ідеї, що порівнювані або щонайменше достатні механічні властивості подовжених виробів можуть бути отримані шляхом тільки волочіння, роблячи зайвою благотворну дію операції кування. Представлений спосіб має більше низьку вартість виробництва, скорочену тривалість виробництва і велику доступність виробів. Цей винахід не обмежується описаними вище способами, приведеними винятково як приклади. Зокрема: Операція плавки 20 і лиття 30 описане як виконання гарнісажної плавки. Ця техніка плавки дозволяє здійснювати плавку/лиття партіями, на відміну від поетапних способів плавки/лиття. На сьогоднішній день тільки ця технологія дозволяє здійснювати такий спосіб лиття. Проте, способи по фіг. 1 і 2 можуть бути виконані за іншою технологією плавки, аби вона мала характеристики, аналогічні гарнісажній плавці, тобто способи дозволяють виготовляти зливки, придатні для волочіння, з діаметром менше 300 мм, з розумною вартістю, переважно з використанням великої кількості вторинного матеріалу і з литтям партією. Переплавляння на етапах 302 і 304 можуть здійснюватися різними способами плавки, аби вони поліпшували металургійну якість отриманих зливків і дозволяли, із прийнятною вартістю, одержувати зливки адаптованого для операції волочіння 40 розміру, тобто з діаметром менше 300 мм. По завершенню операції волочіння 40 або, у разі необхідності, операції кінцевої обробки 50, отримане подовжений виріб може піддаватися однієї або декільком операціям з формування, зокрема куванню, у тому числі призначеним для подальшого зменшення його поперечного перерізу. Можна розглядати в більше широкому плані волочіння зливків діаметром менше 300 мм, безпосередньо після того, як вони пройшли переплавляння «VAR», без зменшення діаметра за допомогою попереднього кування, при чому першу плавку/лиття було виконано відповідно до будь-якого способу, який би дозволяв виливати зливки адаптованого діаметра за розумною ціною. Отримані подовжені вироби можуть піддаватися наступному формуванню, наприклад згинанню. Цей винахід був описаний з посиланням на область авіації, зокрема відносно діючих у цій області стандартів. Це пояснюється тим, що дана галузь є великою областю застосування подовжених виробів з титана і вимагає високої якості цих виробів. Це анітрохи не обмежує застосування описаного способу цією конкретною виробничою галуззю. Утім, інші галузі, у яких використовують подовжені вироби з титана або титанового сплаву і вимагають вироби високої якості, можуть звернутися до стандартів, установленим для галузі авіації, при цьому навіть якщо вони не є частиною даної галузі. Цей винахід застосовується також і в таких галузях. У 7 UA 104024 C2 5 10 15 цілому, окрім авіації, винахід спрямований на застосування в усіх галузях, у яких потрібні подовжені вироби високої якості з титана в сфері, не зв'язаної з авіацією. На цей рахунок спосіб відповідно до винаходу пропонує таку гнучкість і таке скорочення вартості, що можна впроваджувати подовжені вироби з титана в областях, не зв'язаних з авіацією та/або для широкого застосування. Строго кажучи, подовжені вироби, виконані відповідно до способу по фіг. 1, не відповідають стандарту США AMS 4935 для використання в авіабудуванні, оскільки не проходять кілька плавок, у тому числі у вакуумі. Але, проте, вони є виробами порівнюваної якості, зокрема за своєю механічною міцністю. Заявник вважає, що ці вироби можуть бути використані замість виробів, обумовлених цим стандартом, або стандарт повинен бути змінений таким чином, щоб включати вироби, отримані способом по фіг. 1. У будь-якому випадку якість цих виробів є такою, що в безлічі галузей, де застосовується цей стандарт, але при цьому не є строго обмежуючим, можна успішно їх використовувати. Дійсний винахід охоплює усі варіанти, що може передбачати фахівець у даній області техніки у світлі дійсного опису. ФОРМУЛА ВИНАХОДУ 20 25 30 35 40 45 50 55 1. Спосіб виробництва подовжених виробів з титану або титанового сплаву, або заготівок таких виробів, що включає наступні етапи, на яких: a) підготовляють масу титану або титанового сплаву (10), b) плавлять цю масу за допомогою електричної дуги і способом гарнісажної плавки (20), c) виливають один або декілька зливків переважно циліндричної форми і діаметра менше приблизно 300 мм із розплавленої маси (30), потім d) волочать один або кілька таких зливків за температури між 800-1200 °C за допомогою волочильного стана (40). 2. Спосіб за п. 1, який відрізняється тим, що етап с) включає етапи, на яких: с1) виливають один або декілька перших зливків з розплавленої маси (300), с2) плавлять кожний з цих перших зливків у другу відповідну масу титану або титанового сплаву (302), с3) виливають один або кілька зливків для волочіння, переважно циліндричної форми і діаметра менше приблизно 300 мм із кожної з відповідних мас титану або титанового сплаву (304). 3. Спосіб за п. 2, який відрізняється тим, що етап с1) включає етапи, на яких: c11) виливають один або кілька зливків переважно циліндричної форми і діаметра менше приблизно 300 мм із розплавленої маси (300). 4. Спосіб за п. 2 або п. 3, який відрізняється тим, що етап с3) включає етапи, на яких: c31) виливають зливок для волочіння переважно циліндричної форми і діаметра менше приблизно 300 мм із кожної з других мас титану або титанового сплаву. 5. Спосіб за будь-яким із пп. 2-4, який відрізняється тим, що етап с2) включає етапи, на яких: с21) плавлять щонайменше перший зливок за допомогою вакуумної електричної дуги. 6. Спосіб за будь-яким із пп. 1-5, який відрізняється тим, що діаметр зливка для волочіння складає менше 250 мм. 7. Спосіб за будь-яким із пп. 1-6, який відрізняється тим, що діаметр зливка для волочіння складає більше 100 мм. 8. Спосіб за будь-яким із пп. 1-7, який відрізняється тим, що етап d) здійснюють у присутності мастильного компонента. 9. Спосіб за п. 8, який відрізняється тим, що мастильний компонент містить скло. 10. Спосіб за будь-яким із пп. 1-9, який відрізняється тим, що температура волочіння складає 900-1150 °C. 11. Спосіб за будь-яким із пп. 1-10, який відрізняється тим, що етап с) включає етапи, на яких: c1) виливають практично всю масу, розплавлену на етапі b) у зливки для волочіння переважно циліндричної форми і діаметра менше 300 мм. 12. Спосіб за будь-яким із пп. 1-11, який відрізняється тим, що в ньому відсутній етап, на якому зменшують діаметр зливків, вилитих на етапі с), що передує етапу d). 13. Спосіб за будь-яким із пп. 1-12, який відрізняється тим, що між етапами с) і d) він включає етап обдирання. 14. Спосіб за будь-яким із пп. 1-13, який відрізняється тим, що діаметр зливків, вилитих на етапі с) вибирають у залежності від бажаного діаметра подовженого виробу з титану або титанового сплаву, або заготівки цього виробу. 8 UA 104024 C2 9 UA 104024 C2 10 UA 104024 C2 11 UA 104024 C2 Комп’ютерна верстка А. Крулевський Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 12

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for producing elongate products made of titanium

Автори англійськоюDelaunay, Christophe, Honnart, Alain, Guther, Volker, Fox, Rudiger

Автори російськоюДулонеи Кристоф, Оннар Ален, Гютер Фолькер, Фокс Рюдигер

МПК / Мітки

МПК: B21C 23/00, C22B 9/20, B21C 23/08

Мітки: титану, спосіб, виробництва, подовжених, виробів

Код посилання

<a href="https://ua.patents.su/14-104024-sposib-virobnictva-podovzhenikh-virobiv-z-titanu.html" target="_blank" rel="follow" title="База патентів України">Спосіб виробництва подовжених виробів з титану</a>

Попередній патент: Трубопакетний пристрій з елементами регулятора потоку рідини

Наступний патент: Детектор слідових концентрацій та аналітичний спосіб для детектора слідових концентрацій

Випадковий патент: Манекен для моделювання, пошиття та демонстрації одягу