Спосіб зварювання тиском

Номер патенту: 107609

Опубліковано: 26.01.2015

Формула / Реферат

1. Спосіб зварювання тиском виробів з однорідних і неоднорідних металевих матеріалів, при якому попередньо до зварювання у центрі поперечного перерізу принаймні однієї із заготовок, що зварюються, співвісно її осі виконують заглиблення, у якому жорстко закріплюють перехідний елемент, через який виконують зварювання, який відрізняється тим, що у центрі перехідного елемента співвісно осі заготовки виконують заглиблення, у якому жорстко закріплюють другий перехідний елемент, матеріал якого вибраний з ряду: тугоплавкий метал без легуючих домішок, матеріал, що являє собою сплав металевих матеріалів з тугоплавким металом, композиційний матеріал, армований дисперсними тугоплавкими частками; причому матеріали перерахованого ряду мають структуру, вибрану з ряду: мікрокристалічна, субмікрокристалічна, нанокристалічна; при цьому, при зварюванні заготовок з неоднорідною структурою, обумовленою наслідками попереднього термомеханічного впливу, застосовують перший перехідний елемент, матеріал якого за хімічним складом відповідає матеріалу принаймні однієї із заготовок і має однорідну структуру.

2. Спосіб за п. 1, який відрізняється тим, що заглиблення для другого перехідного елемента виконують площею, що становить 0,001-0,05 площі поперечного перерізу заготовки, що зварюється.

3. Спосіб за п. 1, який відрізняється тим, що заглибленням та відповідним перехідним елементам надають форми та об'єму, що співпадають, при цьому форму вибирають з ряду: конус, півсфера, циліндр, призма.

Текст

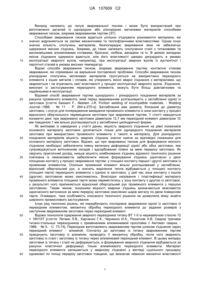

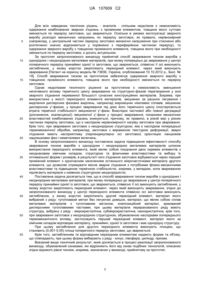

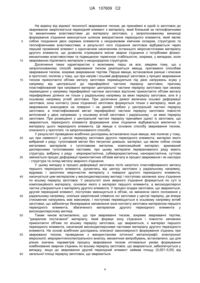

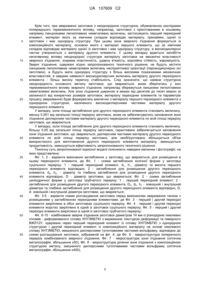

Реферат: Винахід належить до галузі зварювання, зокрема до зварювання металевих матеріалів тиском. При зварюванні тиском виробів з однорідних і неоднорідних металевих матеріалів, попередньо до зварювання у центрі поперечного перерізу принаймні однієї із заготовок, що зварюються, співвісно її осі виконують заглиблення, у якому жорстко закріплюють перший перехідний елемент, через який виконують зварювання. У центрі перехідного елемента співвісно осі заготовки виконують заглиблення, у якому жорстко закріплюють другий перехідний елемент, матеріал якого вибраний з ряду: тугоплавкий метал без легуючих домішок, матеріал, що являє собою сплав металевих матеріалів з тугоплавким металом, композиційний матеріал, армований UA 107609 C2 (12) UA 107609 C2 дисперсними тугоплавкими частками. Матеріали перерахованого ряду мають структуру, вибрану з ряду: мікрокристалічна, субмікрокристалічна, нанокристалічна. При зварюванні заготовок з неоднорідною структурою, обумовленою наслідками попереднього термомеханічного впливу, застосовують перший перехідний елемент, матеріал якого за хімічним складом відповідає матеріалу принаймні однієї із заготовок і має однорідну структуру. Заглиблення для другого перехідного елемента виконують площею, що становить 0,001-0,05 площі поперечного перерізу заготовки, що зварюється. Заглибленням та відповідним перехідним елементам надають форми та об'єму, що співпадають, причому форму вибирають з ряду - конус, півсфера, циліндр, призма. З'єднання заготовок відбувається через перший проміжний елемент з одночасним насиченням останнього мікрочастинками матеріалу другого проміжного елемента, що дозволяє отримати якісне зварне з'єднання з потрібними фізикомеханічними властивостями та підвищеною термічною стабільністю, зокрема у випадках, коли зварюванню підлягають матеріали з наявною структурною неоднорідністю. UA 107609 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід належить до галузі зварювальної техніки і може бути використаний при виготовленні деталей із однорідних або різнорідних металевих матеріалів способами зварювання тиском, зокрема зварюванням тертям (ЗТ). Способами зварювання тиском вдається успішно з'єднувати різноманітні матеріали, які значно відрізняються за своїми механічними та теплофізичними властивостями. Однак існує значна кількість сполучень матеріалів, безпосереднє зварювання яких не забезпечує одержання якісних з'єднань. Зокрема, до таких належать сполучення сталі з титановими та високоміцними алюмінієвими сплавами, бронзою, ніобієм, ванадієм та ін. В деяких випадках якісне з'єднання одержати вдається, але його властивості швидко деградують в умовах експлуатації зварного вузла, наприклад, при експлуатації зварних вузлів із аустенітної і перлітної сталей в умовах високих температур. Відомі способи зварювання тиском, зокрема зварювання тертям, контактне стикове зварювання, які спрямовані на вирішення поставленої проблеми. Способи зварювання тиском різнорідних сполучень металевих матеріалів ґрунтуються на використанні перехідного елемента з інших металів і сплавів, які утворюють якісні зварні з'єднання з матеріалами, що зварюються і не втрачають свої властивості у процесі експлуатації зварного вузла. З'єднання, виконані із застосуванням перехідного елемента, можуть бути більш довговічними та надійнішими в експлуатації. Відомий спосіб зварювання тертям однорідного і різнорідного поєднання матеріалів за рахунок проміжного елемента, який перед зварюванням розташовують у заглибленні однієї із заготовок [стаття Sassani F., Neelam J.R. Friction welding of incompatible materials. - Welding Journal.-1988. - № 11. - P. 264-s-270-s]. Заглиблення має діаметр, близький до діаметру заготовок, і слугує для попередження викидання проміжного елемента із зони контакту у процесі відносного обертального переміщення заготовок при зварювання тертям. У статті наводяться конкретні дані: при зварюванні заготовок діаметром 12,7 мм перехідний елемент діаметром 10 мм товщиною 1 мм вільно розташовується у заглибленні циліндричної форми. Як випливає із наведених у статті даних, міцність зварного з'єднання на рівні показників основного матеріалу заготовок досягається тільки для однорідного поєднання матеріалів заготовок при використанні проміжного елемента з такого ж матеріалу. Для різнорідного поєднання матеріалів міцність зварних з'єднань значно нижча за відповідні показники для основного матеріалу заготовок. Відомо, що при зварюванні тиском для формування якісного з'єднання необхідно забезпечити певну величину деформації однієї або обох заготовок, яка супроводжується витісненням оксидів і адсорбованих плівок за межі перерізу заготовок. Як свідчить практичний досвід, низька міцність комбінованих з'єднань відомого технічного рішення пов'язана із неможливістю забезпечити якісне формування з'єднань одночасно у двох площинах контакту у процесі зварювання тертям: у площині контакту першої і другої заготовок із проміжним елементом. Оскільки проміжний елемент вільно розташований у заглибленні, відносний обертальний рух, а значить виділення тепла відбувається у площині контакту (площині тертя) перехідного елемента з однією із заготовок, у цей час зона контакту з іншою (другою) заготовкою може окислюватись. Внаслідок нагрівання і пластифікації матеріалу проміжного елемента площина тертя може переміститись у зону контакту з другою із заготовок, у результаті чого припиняється відносний обертальний рух проміжного елемента з першою заготовкою. Таким чином, показники міцності зварних з'єднань визначаються можливістю одночасного витіснення за межі перерізу заготовок окислених шарів металу по двом поверхням тертя. Очевидно, така особливість описаного технічного рішення не дозволила йому знайти широкого промислового застосування. Існує ряд технічних рішень, які передбачають послідовне зварювання однієї із заготовок із перехідним елементом, механічну обробку перехідного елемента до заданих розмірів з наступним зварюванням заготовок через перехідний елемент. Відома технологія одержання зварного перехідника титану ВТ 1-0 із нержавіючою сталлю 12 × 18Н10Т [стаття: Литвин Л.В., Харченко Г.К., Черненко И.А., Решетняк А.В. Сварка трением титано-стальных переходников с применением алюминиевой прослойки // Автомат сварка. 1986. - № 5. - С. 73-74]. Перехідник виготовляють зварюванням тертям шляхом з'єднання через перехідний елемент - алюміній. Спочатку до заготовки із титану зварюванням тертям приєднують заготовку із алюмінію, проводять її механічну обробку, після чого зварюють заготовку із сталі і заготовку із титану через алюмінієвий перехідний елемент. В цьому випадку заготовки із титану і сталі не деформуються, а формування зварного з'єднання відбувається за рахунок пластичної деформації тільки алюмінієвого перехідного елемента. Матеріал перехідного елемента залишається у зварному з'єднанні у вигляді суцільного прошарку однакової по площі перерізу заготовок товщини, що визначає невисокі механічні властивості 1 UA 107609 C2 5 10 15 20 25 30 35 40 45 50 55 титано-стального перехідника. Іншим недоліком є те, що значна кількість матеріалу проміжного елемента втрачається у процесі першого і другого зварювання і при механічній обробці перехідного елемента до заданих розмірів. Існують технічні рішення, які передбачають використання у якості перехідного елемента матеріалу, близького за механічними властивостями до властивостей заготовок, що зварюються. Так у патенті СРСР № 1122209 [МПК В23K 11/04, опубл. 1984.10.30, Бюл. № 40] для з'єднання аустенітних марганцевистих сталевих відливок хрестовин з рейками із вуглецевої сталі використовують проміжний елемент (проміжну деталь) із аустенітної сталі, причому спочатку контактним стиковим зварюванням перехідний елемент приєднують до рейки з вуглецевої сталі, потім проводять механічну обробку до досягнення заданої довжини перехідного елемента (15-25 мм), після чого виконують зварювання рейки з хрестовиною через проміжний елемент, який частково витісняють із зони зварювання. У процесі зварювання відбувається деформація як заготовок, що зварюються, так і перехідного елемента, що обумовлює високі механічні властивості комбінованого зварного з'єднання. Недоліками такої технології є низька продуктивність і значна втрата матеріалу перехідного елемента - аустенітної сталі, оскільки при першому зварюванні рейки з перехідним елементом останній повинен мати значні розміри (довжину 50 мм), а перед другим зварюванням необхідна механічна обробка до заданої товщини. Відоме технічне рішення, яке забезпечує підвищення продуктивності одержання комбінованого зварного з'єднання [стаття Черненко И.А., Захаров А.Г., Цуруль И.А., Форостовец Б.А. Сварка трением бронзы Бр012 и силумина со сталями через промежуточные прослойки из меди и алюминия // Автоматическая сварка. - 1991. - № 11. - С. 56-57]. Суть наведеного способу полягає у виконанні зварювання тертям двох заготовок, що не обертаються, за допомогою затисненого між ними перехідного елемента, який у процесі зварювання обертається. Така технологія реалізована наспеціалізованому обладнанні - машині для зварювання тертям вставкою, що обертається. Як приклад реалізації наведено технологію зварювання тертям заготовок діаметром 25 мм із бронзи Бр012 і сталі 40Х через перехідний елемент - вставку із міді квадратного перерізу 45×45 мм, причому значно більший перетин вставки необхідний для передачі крутного моменту при її обертанні у процесі зварювання. Основний недолік такої технології полягає у неможливості одержання зварних з'єднань з незначною кінцевою товщиною проміжного елемента, оскільки при зменшенні його товщини у процесі зварювання до деякого значення (приблизно 15…20 мм) внаслідок нагрівання і пластифікації матеріалу вставки неможливо забезпечити передачу крутного моменту у зону зварювання, що є необхідною умовою реалізації процесу зварювання тертям і формування якісного з'єднання. Тому така технологія не знайшла практичного застосування у промисловості. Відомий спосіб зварювання тиском виробів із однорідних та різнорідних металевих матеріалів, при якому, принаймні, до однієї із заготовок, що зварюються, приєднують перехідний елемент, через який виконують зварювання, процес зварювання проводять до досягнення заданого припуску на осадку Іос [стаття М. Yamazaki, Т. Watanabe, Y. Yjngo, V. Tabuchi. - Creep rupture properties and fracture type of 9Cr-1Vo-V-Nb/18Cr-8Ni steel dissimilar joints // Welding in the world.-2011. - № 1; 2. - Vol. 55. - P. 67-75]. Описане технічне рішення полягає у тому, що при одержанні різнорідного з'єднання першої заготовки із мартенситної сталі 9Cr-1VoV-Nb з другою заготовкою із аустенітної сталі 18Cr-8Ni для запобігання утворення проміжного крихкого прошарку, використовували перехідний елемент з аустенітної сталі 309S або 31OS. Перехідний елемент спочатку з'єднували зварюванням з першою заготовкою, проводили механічну обробку до заданого розміру перехідного елемента, після чого з'єднували першу заготовку з другою через перехідний елемент. Для виконання першого і другого з'єднання використовували спосіб зварювання тиском - зварювання тертям. Суттєвою особливістю описаного технічного рішення є те, що матеріал перехідного елемента близький за механічними властивостями до матеріалу заготовок, що зварюються, і у процесі першого і другого зварювання процес формування з'єднань здійснюється за рахунок пластичної деформації на задану величину як перехідного елемента, так і заготовок, що зварюються. Це забезпечує високі механічні та експлуатаційні властивості комбінованого з'єднання. Однак недоліками даного технічного рішення є низька продуктивність і значна втрата цінного матеріалу перехідного елемента - аустенітної сталі, оскільки при зварюванні першої заготовки з перехідним елементом останній повинен мати значні розміри для надійної фіксації у затискачі зварювальної машини, а перед зварюванням з другою заготовкою необхідна механічна обробка перехідного елемента до заданих розмірів. 2 UA 107609 C2 5 10 15 20 25 30 35 40 45 50 55 Для всіх наведених технічних рішень - аналогів - спільним недоліком є неможливість одержання комбінованих зварних з'єднань з проміжним елементом, товщина якого суттєво змінюється по перерізу заготовок, що зварюються. Оскільки в умовах експлуатації зварного виробу розподіл механічних напружень по перерізу заготовок, як правило, нерівномірний (наприклад, у центральній частині перерізу заготовок механічні напруження при стисненні або розтягненні значно відрізняються у порівнянні з периферійною частиною перерізу), то одержання зварного виробу з товщиною проміжного елемента, товщина якого при необхідності змінюється по перерізу заготовок, є досить актуальною. За прототип запропонованого винаходу прийнятий спосіб зварювання тиском виробів з однорідних і неоднорідних металевих матеріалів, при якому попередньо до зварювання у центрі поперечного перерізу принаймні однієї із заготовок, що зварюються, співвісно її осі виконують заглиблення, у якому жорстко закріплюють перехідний елемент, через який виконують зварювання [Патент на корисну модель № 73836, Україна, опублікований 10.10.2012 р., Бюл. № 19]. Спосіб зварювання тиском за прототипом забезпечує одержання зварного виробу з товщиною проміжного елемента, товщина якого при необхідності змінюється по перерізу заготовок. Однак недоліками технічного рішення за прототипом є неможливість зменшення негативного впливу термічного циклу зварювання на структурно-фазові перетворення у зоні зварного з'єднання переважної більшості сучасних конструкційних матеріалів. Зокрема, при використанні у якості перехідного елемента матеріалів, зміцнених за рахунок легування і виділення дисперсних фазових виділень, наприклад жароміцних нікелевих сплавів, зміцнених дисперсною γ'-фазою, у процесі зварювання під дією його термічного циклу спостерігається втрата термічної стабільності зміцнюючої γ'-фази. Внаслідок часткової або повної деградації (розчинення, коалесценції) зміцнюючої γ'-фази у процесі зварювання, показники механічних властивостей комбінованих з'єднань знижуються, причому, як правило, в різній мірі у різних частинах перерізу заготовок, що є наслідком нерівномірності нагріву заготовок при зварюванні. Крім того, при зварюванні заготовок з неоднорідною структурою, яка є наслідком попередньої термомеханічної обробки, наприклад, заготовок з вираженою текстурою деформації, зварні з'єднання мають несприятливу (перпендикулярно осі заготовок) орієнтацію ланцюжків надлишкових фаз і неметалевих включень. В основу запропонованого винаходу поставлена задача підвищення ефективності способу зварювання тиском виробів з однорідних і неоднорідних металевих матеріалів шляхом використання перехідного елемента, який являє собою поєднання двох окремих елементів з неоднаковим хімічним складом, структурою та фізичними властивостями та вибору їх оптимальної форми і розмірів, в результаті чого з'єднання заготовок відбувається через перший проміжний елемент з одночасним насиченням останнього мікрочасточками матеріалу другого елемента, що дозволяє отримувати якісне зварне з'єднання з потрібними фізико-механічними властивостями та підвищеною термічною стабільністю, зокрема, у випадках, коли зварюванню підлягають матеріали з наявною структурною неоднорідністю. Поставлена задача досягається тим, що в способі зварювання тиском виробів з однорідних і неоднорідних металевих матеріалів, при якому попередньо до зварювання у центрі поперечного перерізу принаймні однієї із заготовок, що зварюються, співвісно її осі виконують заглиблення, у якому жорстко закріплюють перехідний елемент, через який виконують зварювання, згідно до запропонованого винаходу у центрі перехідного елемента співвісно осі заготовки виконують заглиблення, у якому жорстко закріплюють другий перехідний елемент, матеріал якого вибраний з ряду: тугоплавкий метал без легуючих домішок, матеріал, що являє собою сплав металевих матеріалів з тугоплавким металом, композиційний матеріал, армований дисперсними тугоплавкими частками, при цьому матеріали перерахованого ряду мають структуру, вибрану з ряду - мікрокристалічна, субмікрокристалічна, нанокристалічна, крім того, при зварюванні заготовок з неоднорідною структурною, обумовленою наслідками попереднього термомеханічного впливу, застосовують перший перехідний елемент, матеріал якого за хімічним складом відповідає матеріалу, принаймні, однієї із заготовок і має однорідну структуру. При цьому заглиблення для другого перехідного елемента виконують площею, що становить (0,001-0,05) площі поперечного перерізу заготовки, що зварюється. Крім того, заглибленням та відповідним перехідним елементам надають форми та об'єму, що співпадають, при цьому форму вибирають з ряду - конус, півсфера, циліндр, призма. Вказаний вище технічний результат, який досягається в процесі реалізації запропонованого винаходу, обумовлений ознаками, які відрізняють його від ознак подібних технологій, описаних згідно відомого рівня техніки, зокрема, зазначених у винаході, прийнятому за прототип. 3 UA 107609 C2 5 10 15 20 25 30 35 40 45 50 55 60 На відміну від відомої технології зварювання тиском, де принаймні в одній із заготовок до зварювання закріплюється перехідний елемент з матеріалу, який близький за теплофізичними та механічними властивостями до матеріалу заготовок, у запропонованому винаході формування з'єднання виконується шляхом використання перехідного елемента, який являє собою поєднання двох окремих елементів з неоднаковим хімічним складом, структурою та теплофізичними властивостями, в результаті чого з'єднання заготовок відбувається через перший проміжний елемент з одночасним насиченням останнього мікрочасточками матеріалу другого елемента, що дозволяє отримувати якісне зварне з'єднання з потрібними фізикомеханічними властивостями та підвищеною термічною стабільністю, зокрема, у випадках, коли зварюванню підлягають матеріали з неоднорідною структурою. Досягнення таких характеристик є можливим, перш за все, завдяки тому, що у запропонованому способі зварювання тиском реалізуються явища, притаманні способам зварювання тиском, зокрема зварюванню тертям. Перше явище, встановлене раніше і описане в прототипі, полягає у тому, що при нагріві і осьовій деформації заготовок у процесі зварювання тиском приконтактні об'єми металу заготовок переміщуються під дією напружень зсуву у напрямку від центральної до периферійної частини перерізу заготовок, причому пластифікований при нагріванні матеріал центральної частини перерізу заготовок при своєму переміщенні у напрямку периферійної частини заготовок відтісняє приконтактні об'єми металу периферійних ділянок не тільки у радіальному напрямку за межі перерізу заготовок, але й у осьовому напрямку углиб заготовок. При досягненні деякої величини осьової деформації заготовок, зона контакту (зона з'єднання) заготовок формується тільки з матеріалу, який до зварювання знаходився на поверхні і на деякій глибині у центральній частині перерізу заготовок, а пластифікований метал периферійної частини перерізу заготовок повністю витіснений у двох напрямках -у осьовому вглиб заготовок і радіальному - за межі перерізу заготовок. При розміщенні у центральній частині перерізу принаймні однієї із заготовок, що зварюються, перехідного елемента формування зони з'єднання відбувається виключно із матеріалу цього перехідного елемента. Це явище є основою способу зварювання тиском, описаного у прототипі, та запропонованого способу. У результаті проведених всебічних досліджень встановлено інше явище, яке полягає у тому, що при наявності у центрі перерізу заготовок другого перехідного елемента, матеріал якого вибраний з ряду: тугоплавкий метал без легуючих домішок, матеріал, що являє собою сплав металевих матеріалів з тугоплавким металом, композиційний матеріал, армований дисперсними тугоплавкими частками, при цьому матеріали перерахованого ряду мають структуру, вибрану з ряду - мікрокристалічна, субмікрокристалічна, нанокристалічна, суттєво змінюється процес деформації приконтактних об'ємів металу в процесі зварювання і як наслідок - структура та склад металу зварного з'єднання. У цьому випадку в процесі деформації заготовок потік нагрітого пластифікованого металу першого перехідного елемента, рухаючись від центру заготовок у радіальному напрямку, відриває і захоплює мікрочастки матеріалу з поверхні другого перехідного елемента, насичується цим матеріалом у високодисперсному вигляді і поступово заповнює зону з'єднання по всьому перерізу заготовок. У результаті зона зварного з'єднання формується по суті із композиційного матеріалу, основою якого є матеріал першого елемента, а високодисперсні частки утворюються з матеріалу другого елемента. У процесі осадки заготовок, що зварюються, другий перехідний елемент, поступово зменшується в об'ємі, не змінюючи свого положення у радіальному напрямку, оскільки закріплений співвісно осі заготовки у центрі перерізу, де епюра стискаючих напружень має максимум, і поступово переміщується в осьовому напрямку вглиб заготовки, що забезпечує безперервне заповнення зони контакту заготовок матеріалом першого перехідного елемента, збагаченого матеріалом другого перехідного елемента у високодисперсному вигляді. Таким чином встановлено, що при зварюванні тиском, зокрема зварюванні тертям, "джерелом постачання" матеріалу, який формує зону з'єднання і повністю заповнює приконтактні об'єми по всьому перерізу заготовок, що зварюються, є матеріал першого перехідного елемента, насичений високодисперсними частками матеріалу другого перехідного елемента. На основі всебічних досліджень описаної закономірності формування з'єднань при зварюванні тиском, проведених з використанням оптичної металографії, електронної мікроскопії, мікрорентгеноспектрального аналізу, механічних випробувань, встановлено, що для різних значень параметрів процесу зварювання тиском оптимальні умови формування комбінованих зварних з'єднань по всьому перерізу заготовок, що зварюються, забезпечується у випадку, якщо до зварювання другий перехідний елемент займав площу (0,001-0,05) від загальної площі перерізу заготовок, що зварюються. 4 UA 107609 C2 5 10 15 20 25 30 35 40 45 50 55 Крім того, при зварюванні заготовок з неоднорідною структурою, обумовленою наслідками попереднього термомеханічного впливу, наприклад, заготовок з орієнтованими в осьовому напрямку ланцюжками легкоплавких неметалевих включень, застосовують перший перехідний елемент, матеріал якого за хімічним складом відповідає матеріалу, принаймні, однієї із заготовок і має однорідну структуру. При цьому зона зварного з'єднання формується із композиційного матеріалу, основою якого є матеріал першого елемента, що за хімічним складом відповідає матеріалу однієї із заготовок і має однорідну структуру, а високодисперсні частки утворюються з матеріалу другого елемента. У цьому випадку вдається запобігти негативному впливу неоднорідної структури матеріалу заготовок на механічні властивості зварного з'єднання, зокрема пластичність, ударну в'язкість, корозійну стійкість, жароміцність. Зварні з'єднання, одержані згідно запропонованого технічного рішення, не будуть містити ланцюжків легкоплавких неметалевих включень несприятливої орієнтації (перпендикулярно осі заготовок), а будуть мати однорідну структуру з більш високими показниками механічних властивостей, а завдяки наявності високодисперсних включень матеріалу другого перехідного елемента - більш високу термічну стабільність. Слід зазначити, що наявна структурна неоднорідність основного металу заготовок, що зварюються, може зберігатись у зоні термомеханічного впливу зварного з'єднання, наприклад збережуться ланцюжки легкоплавких неметалевих включень. Але зона з'єднання шириною в межах від десятків до тисяч мікрон (в залежності від конкретних розмірів заготовок, матеріалу перехідних елементів та параметрів процесу зварювання) буде формуватись виключно з матеріалу першого перехідного елемента з однорідною структурою, насиченого високодисперсними частками матеріалу другого перехідного елемента. У випадку, коли площа заглиблення для другого перехідного елемента становить величину, меншу 0,001 від загальної площі перерізу заготовок, може не забезпечуватись заповнення зони з'єднання дисперсним частками матеріалу другого перехідного елемента по всій площі перерізу заготовок, що зварюються. У випадку, коли площа заглиблення для другого перехідного елемента становить величину, більшу 0,05 від загальної площі перерізу заготовок, гарантовано забезпечується заповнення зони з'єднання заготовок, що зварюються, дисперсним частками матеріалу другого перехідного елемента по всій площі перерізу заготовок, але необґрунтовано збільшується об'єм використаного для виготовлення другого перехідного елемента матеріалу, зменшується продуктивність, зменшується ефективність запропонованого технічного рішення. Технічну суть запропонованої корисної моделі пояснюють наведені малюнки і фотографії, на яких представлено: Фіг. 1, 2 - варіанти виконання заглиблення у заготовці, що зварюється, для розміщення в ньому перехідного елемента, де Фіг. 1 - схема заглиблення конічної форми у заготовці суцільного перерізу: 1 - перший перехідний елемент, d1, h1, -діаметр та висота першого перехідного елемента відповідно; 2 - заглиблення для розміщення другого перехідного елемента, d2, h2, - діаметр та глибина заглиблення для розміщення другого перехідного елемента відповідно, D - діаметр заготовки, що зварюється; Фіг. 2 - схема заглиблення циліндричної форми у заготовці трубчатого перерізу: 1 - перший перехідний елемент; 2 заглиблення для розміщення другого перехідного елемента, D 2, d2, h2 - зовнішній і внутрішній діаметри та глибина заглиблення для розміщення другого перехідного елемента відповідно, D, d- зовнішній і внутрішній діаметри заготовки, що зварюється; Фіг. 3-5 - варіанти схеми розташування заготовок перед виконанням зварювання тиском з розміщеними у заглибленнях перехідними елементами, де Фіг. 3 - перший і другий перехідні елементи закріплено в обох заготовках суцільного перерізу, Фіг. 4 - перший і другий перехідні елементи жорстко закріплено в одній із заготовок суцільного перерізу, Фіг. 5 - перший і другий перехідні елементи закріплено в одній із заготовок трубчатого перерізу; Фіг. 6-10 - комбіноване зварне з'єднання заготовок діаметром 14 мм із різнорідних нікелевих сплавів - деформованого сплаву ХН73МБТЮ з вираженою текстурою деформації та ливарного ВЖЛ12У, одержане через перший перехідний елемент із сплаву ХН73МБТЮ з однорідною структурою і другий перехідний елемент із композиційного матеріалу на основі нікелевого сплаву ХН73МБТЮ, зміцненого дисперсними тугоплавкими частками вольфраму, відповідно до схеми розташування заготовок, зображеній на фіг. 4, де Фіг. 6 - макроструктура поперечного перерізу комбінованого зварного з'єднання, Фіг. 7 - мікроструктура зони з'єднання (оптична металографія, збільшення х50), Фіг. 8 - мікроструктура ділянки зони з'єднання з композиційною структурою металу, зміцненого дисперсними тугоплавкими частками вольфраму (оптична металографія, збільшення х400), 5 UA 107609 C2 5 10 15 20 2530 35 40 45 50 55 Фіг. 9 - карти розподілу елементів Ті, Cr, Fe, Co, Ni, W у зоні комбінованого з'єднання при растровій електронній мікроскопії (РЕМ); Фіг. 10 - мікроструктура ділянки зони з'єднання із композиційною структурою металу та результати локального мікрорентгеноспектрального аналізу металу у зоні з'єднання. Спосіб реалізується наступним чином. Попередньо до зварювання у центрі поперечного перерізу принаймні однієї із заготовок, що зварюються, співвісно її осі виконують заглиблення, у якому жорстко закріплюють перший перехідний елемент. У центрі першого перехідного елемента співвісно осі заготовки виконують заглиблення, у якому жорстко закріплюють другий перехідний металевий елемент, матеріал якого вибирають з ряду: тугоплавкий метал без легуючих домішок, матеріал, що являє собою сплав металевих матеріалів з тугоплавким металом, композиційний матеріал, армований дисперсними тугоплавкими частками. При цьому матеріали перерахованого ряду мають структуру, вибрану з ряду - мікрокристалічна, субмікрокристалічна, нанокристалічна, . При зварюванні заготовок з неоднорідною структурою, обумовленою наслідками попереднього термомеханічного впливу перший перехідний елемент виготовляють з матеріалу, який за хімічним складом відповідає матеріалу, принаймні, однієї із заготовок і має однорідну структуру. Заглиблення для другого перехідного елемента виконують площею, що становить (0,0010,05) площі поперечного перерізу заготовки, що зварюється. Заглибленням та відповідним перехідним елементам надають форми та об'єму, що співпадають, при цьому форму вибирають з ряду - конус, півсфера, циліндр, призма. Закріплення першого і другого перехідних елементів можна виконувати шляхом зварювання, наплавлення, напилення, механічного кріплення. Приклад реалізації винаходу Проводили експерименти по з'єднанню методом зварювання тертям заготовок діаметром 16 2 мм (площа поперечного перерізу S3=201 мм ) із різнорідних нікелевих сплавів - ливарного сплаву ВЖЛ12У і деформованого сплаву ХН73МБТЮ з неоднорідною структурою, яка є -1 наслідком попередньої термомеханічної обробки, на режимі: частота обертання n=25,0 с , тиск при нагріві Рн=150 МПа, тиск проковки Рпр=300 МПа, припуск на осадку I ос=5 мм. Проведеними дослідженнями встановлено, що при безпосередньому зварюванні вказаних матеріалів внаслідок розчинення та коалесценції зміцнюючих фаз та зміни текстури матеріалу заготовок (розташування ланцюжків зміцнюючих і надлишкових фаз перпендикулярно осі заготовок) показниками високотемпературної міцності з'єднань є значно меншими за показники основного металу обох заготовок. Проведення післязварювальної термічної обробки не забезпечує у повній мірі усунення негативного впливу термодеформаційного циклу зварювання тертям. Відповідно до запропонованого винаходу попередньо до зварювання у центрі поперечного перерізу заготовки із деформованого сплаву ХН73МБТЮ співвісно її осі виконували заглиблення, у якому жорстко закріплювали перший перехідний елемент, виготовлений із деформованого сплаву ХН73МБТЮ з однорідною мікрокристалічною структурою, розміри якого визначали згідно технічного рішення за прототипом. У даному випадку виконували заглиблення 2 у формі конуса глибиною п^З мм, площею Sз=28,26 мм (діаметр d1=6 мм). У центрі першого перехідного елемента співвісно осі заготовки виконували заглиблення для розміщення у ньому другого перехідного елемента. Площу поперечного перерізу заглиблення S загл визначали із діапазону (0,001-0,05) від величини Sз, глибину заглиблення встановлювали h 2=1 мм. У заглибленні жорстко закріплювали другий перехідний елемент із композиційного матеріалу на основі сплаву ХН73МБТЮ, зміцненого дисперсними частками вольфраму. Другий перехідний елемент мав мікрокристалічну структуру. У даному випадку другий перехідний елемент закріплювали методом зварювання неплавким електродом у захисному інертному газі, хоча можна використати інші методи закріплення шляхом зварювання, наплавки, напилення, механічного кріплення. Після цього виконували зварювання тертям з заданим припуском на осадку заготовок згідно схеми, наведеній на фіг. 4. Результати експериментів по зварюванню тертям наведені в табл. 1. Результати дослідження макро- і мікроструктури зварного з'єднання, одержаного при параметрах досліду, наведених у п. 5 таблиці, представлено на фіг. 7 - фіг. 10. Як видно, зварне з'єднання формується через матеріал першого проміжного елемента з однорідною структурою і з одночасним насиченням останнього мікрочасточками матеріалу другого перехідного елемента, який має більшу термічну стабільність у порівнянні із матеріалом першого перехідного елемента. 6 UA 107609 C2 Таблиця Заглиблення і перехідний елемент закріплено в обох заготовках, що зварюються № п/п 1 h2=1,0 Sзагл=0,05 (10,05) Sз Sзагл=0,001 (0,201) Sз 5 20 Sзагл>0,05 Sз (19,6) 4 15 h2-1.0 3 10 Sзагл

ДивитисяДодаткова інформація

Автори англійськоюZiakhor Ihor Vasyliovych, Kuchuk-Yatsenko Serhii Ivanovych

Автори російськоюЗяхор Игорь Васильевич, Кучук-Яценко Сергей Иванович

МПК / Мітки

МПК: B23K 11/02, B23K 20/12, B23K 20/02

Мітки: тиском, зварювання, спосіб

Код посилання

<a href="https://ua.patents.su/14-107609-sposib-zvaryuvannya-tiskom.html" target="_blank" rel="follow" title="База патентів України">Спосіб зварювання тиском</a>

Попередній патент: Відкриваючий пристрій багаторазового використання і пакет з таким відкриваючим пристроєм

Наступний патент: Установка безперервної дії для завантаження сипких матеріалів у клапанні мішки

Випадковий патент: Штам vibrio cholerae o1 № 33-д для контролю ростових властивостей поживних середовищ при діагностиці холерних вібріонів