Спосіб зварювання деталей з різнорідних металів тиском

Номер патенту: 78083

Опубліковано: 11.03.2013

Автори: Вовченко Олександр Іванович, Половинка Володимир Дмитрович, Онацька Ніна Олександрівна, Демиденко Лариса Юріївна

Формула / Реферат

Спосіб зварювання деталей з різнорідних металів тиском, що включає стискання поверхонь, що зварюються, пропускання серії імпульсів струму вздовж зони зварювання по одній із деталей з визначеною кількістю імпульсів, амплітудою густини струму та відповідною їй сумарною питомою енергією обробки, для вибору яких використовують попередньо одержані залежності площі розвитку фізичного контакту поверхонь, що зварюються, від амплітуди густини струму і сумарної питомої енергії обробки, нагрів до температури зварювання і витримку в повітряному середовищі протягом часу, необхідного для одержання міцного з'єднання, який відрізняється тим, що пропускають імпульси змінного струму, частоту коливань ![]() якого визначають за формулою:

якого визначають за формулою:

![]()

з урахуванням співвідношення

![]() ,

,

де ![]() - товщина скін-шару, м;

- товщина скін-шару, м;

![]() - магнітна стала, що дорівнює

- магнітна стала, що дорівнює ![]() Гн/м;

Гн/м;

![]() - відносна магнітна проникність матеріалу деталі;

- відносна магнітна проникність матеріалу деталі;

![]() - питомий електроопір матеріалу деталі, Ом/м;

- питомий електроопір матеріалу деталі, Ом/м;

![]() - товщина деталі, м.

- товщина деталі, м.

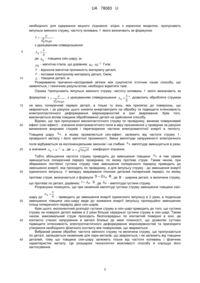

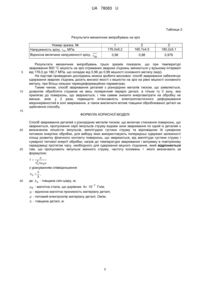

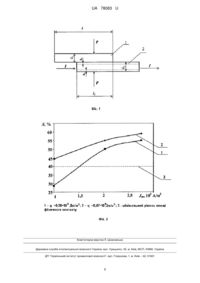

Текст

Реферат: Спосіб зварювання деталей з різнорідних металів тиском включає стискання поверхонь, що зварюються, пропускання серії імпульсів струму вздовж зони зварювання по одній із деталей, нагрів до температури зварювання і витримку в повітряному середовищі протягом часу, необхідного для одержання міцного з'єднання, пропускання імпульсів змінного струму, визначення частоти коливань. UA 78083 U (54) СПОСІБ ЗВАРЮВАННЯ ДЕТАЛЕЙ З РІЗНОРІДНИХ МЕТАЛІВ ТИСКОМ UA 78083 U UA 78083 U 5 10 15 20 25 30 35 40 45 50 55 Корисна модель належить до способів зварювання різнорідних металів і сплавів тиском, наприклад сталей і кольорових металів, у яких зварювання з'єднання утворюється в результаті деформації приконтактних об'ємів зони зварювання за тривалості й температури процесу термообробки, достатніх для інтенсивного розвитку дифузійних процесів і необхідної повноти їх протікання. Відомий спосіб дифузійного зварювання металів у вакуумі [Казаков Н.Ф. Диффузионная сварка метал лов. - М.: Машиностроение, 1976 г. - 311 с.], за яким деталі, що зварюються, розміщують у вакуумну камеру, стискають між собою поверхні, що зварюються, здійснюють вакуумування в робочій камері з подальшим індукційним нагрівом деталей до визначеної температури і витримку протягом часу, необхідного для зминання мікронерівностей та одержання міцного з'єднання, та охолоджують деталі разом із вакуумною камерою. Ознаками, які збігаються з істотними ознаками корисної моделі, яка заявляється, є: стискання поверхонь, що зварюються, нагрів деталей до температури зварювання і витримка протягом часу, необхідного для одержання міцного з'єднання. До причин, що перешкоджають одержанню очікуваного технічного результату, слід віднести такі: реалізація способу передбачає застосування дорогого вакуумного устаткування, яке вимагає великих енерговитрат, а виконання операцій вакуумування й охолодження деталей разом з вакуумною камерою займають великий проміжок часу, що позначається на продуктивності способу. Найбільш близьким за сукупністю ознак до корисної моделі є спосіб дифузійного зварювання металів [Патент 98039 Україна. МПК (2006.01) В23К 31/02. Спосіб зварювання деталей з різнорідних металів тиском // Вовченко O.I. Демиденко Л.Ю., Половинка В.Д., Онацька Н.О., опубл. 10.04.2012, Бюл. № 7], який включає стискання поверхонь деталей, що зварюються, пропускання серії імпульсів струму вздовж зони зварювання із заданою кількістю імпульсів, нагрів до температури зварювання і витримку протягом часу, необхідного для одержання міцного з'єднання в повітряному середовищі, при цьому імпульси струму пропускають уздовж зони зварювання по деталі, яка має великий питомий електроопір, а для вибору параметрів імпульсів струму використовують попередньо одержані залежності площі розвитку фізичного контакту зварюваних поверхонь від амплітуди густини струму і сумарної питомої енергії обробки та, враховуючи, що мінімальний рівень площі фізичного контакту має бути не менше 40 %, вибирають амплітуду густини струму і відповідну їй сумарну питому енергію обробки. Ознаками, які збігаються з істотними ознаками корисної моделі, яка заявляється, є такі: стискання поверхонь, що зварюються, пропускання серії імпульсів струму вздовж зони зварювання по одній із деталей з визначеною кількістю імпульсів, амплітудою густини струму та відповідною їй сумарною питомою енергією обробки, для вибору яких використовують попередньо одержані залежності площі розвитку фізичного контакту поверхонь, що зварюються, від амплітуди густини струму і сумарної питомої енергії обробки, нагрів до температури зварювання та витримка в повітряному середовищі протягом часу, необхідного для одержання міцного з'єднання. До причин, які перешкоджають одержанню необхідного технічного результату, слід віднести такі: у способі при пропусканні серії імпульсів струму вздовж зони зварювання, струм проходить по всьому поперечному перерізу деталі і оброблює при цьому не тільки зону зварювання, але й весь об'єм деталі, що зварюється. Це істотно підвищує необхідну енергію одиничного імпульсу струму та збільшує енерговитрати на здійснення способу, так як амплітуда залежить прямо пропорційно від площі поперечного перерізу, по якому проходить струм. В основу корисної моделі поставлена задача вдосконалення способу зварювання деталей з різнорідних металів тиском, шляхом вибору необхідної частоти змінного струму, що дозволить обробляти струмом не весь поперечний переріз деталі, а тільки ту її зону, що прилягає до поверхонь, що зварюються, і за рахунок цього знизити енерговитрати на обробку та підвищити інтенсивність електропластичного деформування мікронерівностей в зоні зварювання. Крім того, виключається вплив товщини оброблюваної деталі на здійснення способу. Поставлена задача вирішується тим, що в способі зварювання деталей з різнорідних металів тиском, який включає стискання поверхонь, що зварюються, пропускання серії імпульсів струму вздовж зони зварювання по одній із деталей з визначеною кількістю імпульсів, амплітудою густини струму та відповідною їй сумарною питомою енергією обробки, для вибору яких використовують попередньо одержані залежності площі розвитку фізичного контакту поверхонь, що зварюються, від амплітуди густини струму і сумарної питомої енергії обробки, нагрів до температури зварювання та витримку в повітряному середовищі протягом часу, 1 UA 78083 U 5 10 необхідного для одержання міцного з'єднання, згідно з корисною моделлю, пропускають імпульси змінного струму, частоту коливань f якого визначають за формулою , f 2 s 0 з урахуванням співвідношення s , 3 де s - товщина скін-шару, м; 0 - магнітна стала, що дорівнює 4 10 7 Гн/м; - відносна магнітна проникність матеріалу деталі; - питомий електроопір матеріалу деталі, Ом/м; - товщина деталі, м. Розкриваючи причинно-наслідковий зв'язок між сукупністю істотних ознак способу, що заявляться, і технічним результатом, необхідно відмітити таке. Ознака "пропускають імпульси змінного струму, частоту коливань f якого визначають за формулою f , з урахуванням співвідношення s ", дозволить обробляти струмом 2 3 s 0 20 не весь поперечний переріз деталі, а тільки ту зону, яка прилягає до поверхонь, що зварюються, і за рахунок цього знизити енерговитрати на обробку та підвищити інтенсивність електропластичного деформування мікронерівностей в зоні зварювання. Крім того, виключається вплив товщини оброблюваної деталі на здійснення способу. Відомо, що при пропусканні високочастотного струму по провіднику, виникає поверхневий ефект (скін-ефект) - згасання електромагнітного поля в міру проникнення у провідник за рахунок виникнення вихрових струмів і перетворення частини електромагнітної енергії в теплоту. Товщина шару s , в якому проявляється скін-ефект, залежить від частоти струму f , провідності металу і його магнітної проникності. Зміна амплітуди напруженості електричного поля відбувається за експоненціальним законом і на глибині s амплітуда зменшується в рази, 25 а значення s 1 e , де 0 f - коефіцієнт згасання. 15 30 35 40 45 Тобто збільшення частоти струму приводить до зменшення товщини s й тим самим зменшується поперечний переріз провідника, по якому протікає струм. Таким чином, при збереженні постійної густини струму таке зменшення поперечного перерізу приводить до зменшення енергії, яка проходить по провіднику, а для імпульсу струму - до зменшення енергії одиничного імпульсу. У випадку зварювання плоских деталей поперечний переріз, по якому протікає струм, визначається з формули S 2 s B , де B - ширина деталі, а величина струму, що протікає по деталі, дорівнює: I Jm S , де Jm - амплітуда густини струму. Розрахунки показують, що при незмінній амплітуді густини струму зменшення товщини скін s 4 - приводить до зменшення енергії одиничного імпульсу в 2 рази, а подальше шару до зменшення товщини скін-шару веде до зниження енергії імпульсу пропорційно зменшенню площі поперечного перерізу двох скін-шарів. Крім цього, експонентний розподіл густини струму в скін-шарі приводить до того, що густина струму на поверхні деталі майже в 2 рази більше середньої густини струму в скін-шарі. Таким чином, максимальний струм проходить безпосередньо по контактній поверхні в зоні, де контактні стискні напруження в металі близькі до межі плинності, що дозволяє суттєво підвищити інтенсивність електропластичного деформування мікронерівностей та прискорити утворення необхідного фізичного контакту між поверхнями, що зварюються. Вибраний режим обробки: частота змінного струму та величина струму, що пропускається по деталі, залишається незмінним для пари металів, що зварюється, і не залежить від товщини деталей, тому що товщина скін-шару залежить тільки від частоти коливань і фізичних характеристик металу. Це розширює технологічні можливості способу й спрощує його застосування. 2 UA 78083 U 5 10 15 20 25 30 35 40 45 50 Суть корисної моделі пояснюється графічними матеріалами, де на фіг. 1 показана схема реалізації способу, на фіг. 2 -залежності площі розвитку фізичного контакту поверхонь, що зварюються, від амплітуди густини струму та сумарної питомої енергії обробки. Спосіб здійснюється таким чином. Попередньо деталі 1 і 2 з різнорідних металів, що зварюються (фіг. 1), піддають механічній обробці, потім контактні поверхні знежирюють і здійснюють стискання поверхонь деталей, що зварюються, до необхідного тиску (в діапазоні (0,1÷0,2) T металу) в зоні зварювання. За відомими значеннями відносної магнітної проникності, питомим електричним опором матеріалу деталі, яка обробляється струмом, і за вибраним, відповідно до співвідношення s 3 - значенням товщини скін-шару s визначають частоту коливань змінного струму f 2 s 0 . Використовуючи [див. Патент 98039 Україна. МПК (2006.01) В23К 31/02. Спосіб зварювання тиском деталей з різнорідних металів] попередньо одержані залежності площі розвитку фізичного контакту в зоні зварювання від амплітуди густини струму та сумарної питомої енергії обробки металу деталі (криві 1, 2 і 3 на фіг. 2) з урахуванням того, що мінімальний рівень площі фізичного контакту має бути не менше 40 %, вибирають густину струму, яка задовольняє умові 9 2 9 2 1,0·10 А/м ≤Jm≤2,2·10 А/м , а за нею визначають сумарну питому енергію обробки, достатню для проведення процесу зварювання. Вибравши густину амплітуди струму Jm , за формулою I Jm S визначають величину струму в імпульсі I , що протікає в деталі по двох скін-шарах (фіг. 1), а за нею енергію, яка виділяється в деталі при проходженні одного імпульсу. Знаючи енергію одиничного імпульсу W1 і сумарну питому енергію обробки металу q , визначають кількість імпульсів струму n , необхідну для обробки зони зварювання. Потім до деталі, для якої розраховано параметри обробки, підключають струмопідвідні електроди від генератора імпульсних струмів (ГІС) (на Фіг. 1 не показаний), вмикають ГІС і пропускають по деталі вздовж зони зварювання необхідну кількість імпульсів струму, після завершення операції вимикають ГІС і відключають електроди. Після цього стиснуті в пристрої деталі, що зварюються, поміщають в електропіч, де здійснюють нагрів деталі до температури зварювання та витримку протягом часу, необхідного для одержання міцного з'єднання. Температуру зварювання вибирають в інтервалі 0,5÷0,7 від температури плавлення сталі Tпл згідно з рекомендаціями для з'єднань, одержуваних при дифузійному зварюванні у вакуумі [Казаков Н.Ф. Диффузионная сварка металлов. - М.: Машиностроение, 1976 г., 311 с]. Потім деталі охолоджують в електропечі до температури 200 °C. Приклад конкретної реалізації способу, що заявляється. У лабораторних умовах був здійснений спосіб зварювання деталей з різнорідних металів тиском для деталей з металів сталь 20 + мідь М1. Деталі мали форму пластин із розмірами 170×12×2,5 мм. Шорсткість контактних поверхонь мідної та сталевої пластин становила 4÷6 мкм. Контактні поверхні знежирювали й робили стискання поверхонь деталей, що зварюються, на довжині 25 мм до тиску в зоні зварювання 50 МПа. Для обробки струмом було вибрано сталеву пластину, і для неї розраховано параметри процесу. Для скін-шару вибрано співвідношення s і товщина його склала 0,5 мм. 5 Використовуючи відомі довідкові значення відносної магнітної проникності та питомого опору матеріалу для сталі 20, за формулою f було визначено частоту змінного струму 2 s 0 f=5,1 кГц, яка забезпечує такий скін-шар. 9 2 9 2 Для вибраної амплітуди густини струму Jm=1,1·10 А/м (виходячи з умови 1,0·10 А/м 9 2 ≤Jm≤2,2·10 А/м ) і враховуючи, що мінімальний рівень площі фізичного контакту має бути не менше 40 %, по графічній залежності (фіг. 2) визначили сумарну питому енергію обробки 9 3 q=0,9·10 Дж/м , достатню для проведення процесу зварювання. За формулою I Jm S 3 визначили величину струму, що протікає по двох скін-шарах (фіг. 1), яка становила І=13,2·10 А, а потім енергію одиничного імпульсу W 1, що виділилася в об'ємі металу двох скiн-шарів, за формулою: 3 UA 78083 U 1 2 Jm R , 2 де R - опір металу двох скін-шарів на довжині зони зварювання, Ом; - тривалість імпульсу струму, с. 6 Для сталі 20 і тривалості імпульсу струму =250·10- с енергія одиничного імпульсу W 1=7,49 Дж. Кількість імпульсів струму n для обробки зони зварювання визначили за формулою: q V , n W1 W1 5 10 15 20 25 де V об'єм металу двох скін-шарів, який для вибраної довжини зони зварювання -3 -9 3 lс=25·10 м становить 300·10 м . Для одержання необхідної сумарної питомої енергії обробки q необхідна кількість імпульсів становить n=36. Потім до сталевої пластини підключали струмопідвідні електроди ГІТ, вмикали ГІТ і здійснювали по деталі 36 розрядів імпульсів струму необхідної величини. Після проведення обробки деталі вимикали ГІТ і відключали електроди. Після цього оброблені деталі поміщали в електропіч, де здійснювали нагрів деталей до температури зварювання Тс=800 °C і витримували протягом 1200 с. Потім деталі охолоджували в електропечі до температури 200 °C. Для визначення зниження енерговитрат при використанні даного режиму обробки струмом зони зварювання, було розраховано енергію одиничного імпульсу W 1=18,7 Дж для випадку, коли товщина скін-шару s дорівнює половині товщини деталі (тобто струм протікає по всьому поперечному перерізу). Енергія одиничного імпульсу використаного режиму в 2,5 рази менше, ніж у випадку, коли струм протікає по всьому поперечному перерізу деталі, та відповідно зменшується енергія, що запасається, одного імпульсу ГІТ і сумарна енергія обробки. Якість одержаних з'єднань оцінювали за результатами металографічних досліджень і механічних випробувань трьох зварних зразків. Металографічні дослідження проводилися за допомогою мікроскопа "Мікротех" моделі ММО-1600 при 400-кратному збільшенні. Якість зварного з'єднання оцінювали за станом межі зварювання вздовж лінії контактуючих поверхонь. Оцінка проводилася по ширині межі та її розподілу у відсотковому відношенні по лінії з'єднання. Одержані результати надано в таблиці 1. 30 Таблиця 1 Ширина межі та її частка по лінії з'єднання № обр. 1 2 3 35 Частка ширини межі, % 0,5 мкм

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of pressure welding parts of dissimilar metals

Автори англійськоюVovchenko Oleksandr Ivanovych, Demydenko Larysa Yuriivna, Polovynka Volodymyr Dmytrovych, Onatska Nina Oleksandrivna

Назва патенту російськоюСпособ сварки деталей из разнородных металлов давлением

Автори російськоюВовченко Александр Иванович, Демиденко Лариса Юрьевна, Половинка Владимир Дмитриевич, Онацкая Нина Александровна

МПК / Мітки

МПК: B23K 31/02

Мітки: металів, спосіб, деталей, різнорідних, зварювання, тиском

Код посилання

<a href="https://ua.patents.su/8-78083-sposib-zvaryuvannya-detalejj-z-riznoridnikh-metaliv-tiskom.html" target="_blank" rel="follow" title="База патентів України">Спосіб зварювання деталей з різнорідних металів тиском</a>

Попередній патент: Спосіб проведення експерименту для моделювання біологічних процесів

Наступний патент: Спосіб нанесення шрифту брайля

Випадковий патент: Виділене моноклональне антитіло, яке зв'язується з hgm-csf, і композиція медичного призначення, що його містить