Катана сталь, яка затвердіває внаслідок виділення часток після гарячого формування і/або загартовування в інструменті, яка має високу міцність і пластичність, та спосіб її виробництва

Формула / Реферат

1. Лист або заготовка катаної сталі, хімічний склад якої включає, мас. %:

С£0,1,

0,5£Мn£7,

0,5£Si£3,5,

0,5£Ті£ 2,

2£Ni£7,

Аl£0,10,

Сr£2,

Сu£2,

Со£2,

Mo£2,

S£0,005,

P£0,03,

Nb£0,1,

V£0,1,

В<0,005,

N£0,008,

причому рівні вмісту кремнію й титану є такими, що:

Si+Ті³ 2,5,

Ti/Si³0,3,

залізо й неминучі домішки - решта.

2. Лист або заготовка катаної сталі за п. 1, яка відрізняється тим, що її хімічний склад включає, мас. %:

С£0,050,

3£Мn£5,

1,0£Si£3,0,

0,5£Ті£1,5,

2,5£Ni£3,5,

Аl£0,10,

Сr£1,

Сu£0,05,

Co£1,

Mo£2,

S£0,005,

P£0,03,

Nb£0,1,

V£0,1,

В<0,005,

N£0,008,

причому рівні вмісту кремнію й титану є такими, що:

Si+Ті³2,5,

Ti/Si³0,3,

залізо й неминучі домішки - решта.

3. Сталевий елемент, виготовлений з листа або заготовки за п. 1 або 2, мікроструктура якого включає щонайменше 95 % мартенситу та інтерметалічні виділення типу Fe2TiSi.

4. Сталевий елемент за п. 3, який відрізняється тим, що для нього область зазначених інтерметалічних виділень становить від 1 до 5 %.

5. Сталевий елемент за п. 3 або п. 4, який відрізняється тим, що для нього середній радіус зазначених інтерметалічних виділень становить від 1 до 10 нм.

6. Сталевий елемент за будь-яким із пп. 3-5, який відрізняється тим, що його межа пружності більша або дорівнює 1300 МПа, і видовження при розриві більше або дорівнює 4 %.

7. Сталевий елемент за будь-яким із пп. 3-6, який відрізняється тим, що включає покриття, яке містить цинк, сплав на основі цинку або цинковий сплав.

8. Сталевий елемент за будь-яким із пп. 3-6, який відрізняється тим, що включає покриття, яке містить алюміній, сплав на основі алюмінію або алюмінієвий сплав.

9. Спосіб виготовлення сталевого елемента, який передбачає зазначені нижче стадії, на яких:

- створюють лист катаної сталі, який має склад, зазначений у п. 1 або 2, мікроструктура якого включає менше 1 % поверхні інтерметалічних виділень типу Fe2TiSi;

- лист розрізають із одержанням заготовки;

- заготовку нагрівають до температури Ту протягом часу ty у печі, щоб одержати заготовку з повністю аустенітною структурою;

- заготовку штампують в інструменті за температури, більшої, ніж температура MS, щоб одержати елемент, потім

- елемент охолоджують із середньою швидкістю Vrefl до температури нижче температури MS, щоб одержати мартенситну матрицю, потім

- сталевий елемент нагрівають до температури ТОА витримування протягом часу toa витримування, щоб надати йому зазначених механічних властивостей за рахунок виділення інтерметалічних часток типу Fe2TiSi у кількості від 1 до 5 % поверхні.

10. Спосіб виготовлення сталевого елемента, який передбачає зазначені нижче стадії, на яких:

- створюють лист катаної сталі, який має склад, зазначений у п. 1 або 2, мікроструктура якого включає менше 1 % поверхні інтерметалічних виділень типу Fe2TiSi;

- лист розрізають, щоб одержати заготовку;

- заготовку штампують;

- заготовку нагрівають до температури Ту протягом часу ty у печі, щоб надати їй повністю аустенітної структури;

- заготовку видаляють із печі;

- заготовку штампують в інструменті за температури, вищої від температури MS, щоб одержати елемент;

- елемент охолоджують із середньою швидкістю Vref1 охолодження до температури нижче температури МS;

- сталевий елемент нагрівають до температури ТОА витримування протягом часу toa витримування, щоб надати елементу зазначених механічних властивостей за рахунок виділення інтерметалічних часток типу Fe2TiSi у кількості від 1 до 5 % поверхні.

11. Спосіб виготовлення за п. 9 або п. 10, який відрізняється тим, що температура Ту становить від 700 до 1200 °C.

12. Спосіб виготовлення за п. 11, який відрізняється тим, що температура Ту становить від 880 до 980 °C.

13. Спосіб виготовлення за будь-яким із пп. 9-12, який відрізняється тим, що час ty витримування становить від 60 до 360 секунд.

14. Спосіб виготовлення за будь-яким із пп. 9-13, який відрізняється тим, що середня швидкість Vref1 охолодження становить від 10 до 70 °C/с.

15. Спосіб виготовлення за будь-яким із пп. 9-14, який відрізняється тим, що температура ТОА витримування становить від 400 до 600 °C.

16. Спосіб виготовлення за будь-яким із пп. 9-15, який відрізняється тим, що час toa витримування становить від 30 до 600 хвилин.

17. Спосіб виготовлення за пп. 9-16, який відрізняється тим, що виріб, нагрітий до температури ТОА протягом часу toa, потім покривають цинком, цинковим сплавом або сплавом на основі цинку.

18. Спосіб виготовлення за будь-яким із пп. 9-16, який відрізняється тим, що виріб нагрівають до температури ТОА протягом часу toa, потім покривають алюмінієм, алюмінієвим сплавом або сплавом на основі алюмінію.

19. Застосування елемента за будь-яким із пп. 1-8, або виготовленого способом за будь-яким із пп. 9-18, як засобу для виготовлення структурних елементів або елементів безпеки наземних транспортних засобів.

Текст

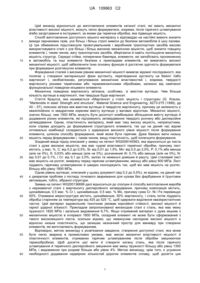

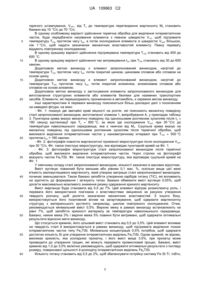

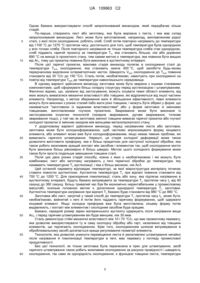

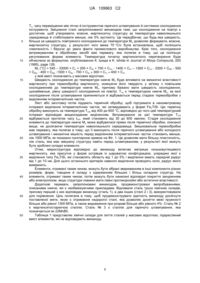

Реферат: Цей винахід стосується листа або заготовки катаної сталі, склад якої включає елементи, перераховані нижче, мас. %: С0,1; 0,5Мn7; 0,5Si3,5; 0,5Ті2; 2Ni7; Аl0,10; Сr2; Сu2; Со2; Mo2; S0,005; P0,03; Nb0,1; V0,1; В0,005; N0,008, і вміст кремнію й титану є таким, що: Si+Ті2,5, Ti/Si0,3, залізо й неминучі домішки - решта. Винахід також стосується способу виготовлення елемента сухопутних транспортних засобів з листа або заготовки гарячим формуванням. Мікроструктура елемента складається, власне, з мартенситу й інтерметалічних виділень типу Fe2TiSi у процентній області від 1 до 5 % інтерметалічних виділень. UA 109963 C2 (12) UA 109963 C2 UA 109963 C2 5 10 15 20 25 30 35 40 45 50 55 60 Цей винахід відноситься до виготовлення елементів катаної сталі, які мають механічні властивості високої міцності, можуть легко формуватися, зокрема, після гарячого штампування й/або загартування в інструменті, за якими іде термічна обробка, яка підвищує міцність. Спосіб виготовлення доступного міцного матеріалу є відповіддю на настійні вимоги знизити викиди парникових газів, усе більш і більш строгі вимоги до безпеки автомобілів й ціну палива. Ці три обмеження підштовхнули проектувальників і виробників транспортних засобів масово використовувати сталі з усе більш і більш високою механічною міцністю, щоб знизити товщину елементів і, таким чином, вагу транспортних засобів, зберігаючи й навіть поліпшуючи механічну міцність структур. Середні стійки, поперечини бампера, елементи, які запобігають проникненню в автомобіль та інші елементи безпеки є прикладами елементів, які вимагають високої механічної міцності, щоб забезпечити їхню основну функцію й достатню здатність формуватися при формуванні розглянутих елементів. Формування сталей з високим рівнем механічної міцності вимагає відомої послідовності, яка полягає у створенні материнської фази аустеніту, перетворення аустеніту на бейніт і/або мартенсит і, необов'язково, регулювання механічних властивостей і, зокрема, твердості мартенситу різними термічними або термомеханічними обробками, залежно від наміченої функціональної поведінки кінцевого елемента. Механічна поведінка мартенситу зв'язана, особливо, зі вмістом вуглецю. Чим більше кількість вуглецю в мартенситі, тем твердіше буде мартенсит. Стаття Краусса, яка називається «Мартенсит у сталі: міцність і структура» (G. Krauss, “Martensite in steel: Strength and structure”, Material Science and Engineering, A273-275 (1999), pp 40 – 57), пояснює зв'язок між вмістом вуглецю й твердістю мартенситу, причому ця залежність є квазілінійною із квадратним коренем вмісту вуглецю у вагових відсотках. Механічні міцності, значно більші, чим 1500 МПа, можуть бути досягнуті комбінацією збільшення вмісту вуглецю й додавання різних елементів, які підтримують затвердівання твердого розчину або дисперсійне затвердівання. Однак, пластичність матеріалу, який має таку високу міцність, неприпустима, коли справа доходить до формування структурного елемента, так що на даний час відомі оптимальні комбінації складаються з одержання високого рівня міцності після формування елемента, шляхом способу формування, який може бути гарячим. Дуже бажано мати низьку міцність перед формуванням і, таким чином, вищу пластичність, щоб полегшити формування. Згаданий вище підхід описаний у заявці на патент W02009145563, яка відноситься до листа сталі з дуже високою міцністю, яка має чудові властивості термічної обробки, причому лист містить, у мас. %, C: від 0,2 до 0,5%, Si: від 0,01 до 1,5%, Мn: від 0,5 до 2,0%, P: 0,1% або менше (але не 0%), S: 0,03% або менше (але не 0%), розчинений Al: 0,1% або менше (але не 0%), N: від 0,01 до 0,1%, і Cr: від 0,1 до 2,0%, залізо та неминучі домішки й решту. Цей сталевий лист має міцність на розтяг, виміряну перед гарячим штампуванням, меншу або рівну 800 МПа. Лист піддають гарячому штампуванню й швидко охолоджують так, щоб він мав міцність на розтяг, більшу або рівну 1800 МПа. Однак рівень вуглецю, описаний у цьому документі (від 0,2 до 0,5%), як відомо, на даний час є джерелом проблем з погляду точкового зварювання для кузова без фарбування й ґрунтовки автомашин, тобто, зібраної структури. Заявка на патент W0200136699 далі відноситься до сполуки й способу виготовлення виробів з нержавіючої сталі з мартенситу дисперсійного затвердівання, причому композиція містить, щонайменше, 0,5 мас. % Cr і, щонайменше, 0,5 мас. % Мо, причому сума Cr, Ni і Fe перевищує 50%. Отримана мікроструктура містить, щонайменше, 50% мартенситу, і сталь потім піддають обробці старінням за температури від 425 до 525 °C, щоб одержати виділення квазікристалічних часток. Цей матеріал задовольняє технічним умовам корозійної стійкості, високої міцності й гарної ударної в'язкості. Прикладом запропонованої винаходом сталі є сталь, яка має межу пружності 1820 МПа і загальне видовження 6,7%. Якщо отриманий матеріал є дуже міцним з механічною міцністю в інтервалі 1800 МПа, складний елемент не може бути сформований з такого високоміцного листа, оскільки відомо, що неминучим наслідком високої міцності є відносно низька пластичність, що залишає незначний простір для маневру при створенні елементів, які виготовляють формуванням. Відповідно, метою винаходу є розв'язання завдання, створення доступної сталі, яка може бути легко зварена в промислових умовах, має високі механічні властивості міцності й пластичності елементів, отриманих гарячим штампуванням після обробки зміцнюючою термообробкою. Щоб досягти цієї мети й створити катану сталь, яка після гарячого штампування й термічного дисперсійного зміцнення має межу пружності більшу або рівну 1300 МПа, і видовження при розриві більше або рівне 4%. Метою винаходу, крім того, є усунення необхідності додавання надмірних кількостей дорогих елементів сплаву, щоб досягти цих 1 UA 109963 C2 5 10 15 20 25 30 35 40 45 50 55 60 властивостей. У рамках цього винаходу заготовка означає виріб, який одержують розрізанням листа, а елемент означає результат штампування листа або заготовки. Метою винаходу є лист або заготовка катаної сталі, склад якого, у мас.%, включає: C ≤ 0,1%; 0,5% ≤ Мn ≤ 7%; 0,5% ≤ Si ≤ 3,5%; 0,5% ≤ Ti ≤ 2%; 2% < Ni ≤ 7%; Al ≤ 0,10%; Cr ≤ 2%; Cu ≤ 2%; Cо ≤ 2%; Мо ≤ 2%; S ≤ 0,005%; P ≤ 0,03%; Nb ≤ 0,1%; V ≤ 0,1%; B < 0,005%; N ≤ 0,008%, причому вміст кремнію й титану є таким, що: Si + Ti ≥ 2,5% і Ti/Si ≥ 0,3, решту становить залізо й неминучі домішки, які виникають при обробці. В одному кращому варіанті здійснення винаходу, лист або заготовка має наступну склад, виражений у масових відсотках: C ≤ 0,050%; 3% ≤ Мn ≤ 5%; 1,0% ≤ Si ≤ 3,0%; 0,5% ≤ Ti ≤ 1,5%; 2,5% ≤ Ni ≤ 3,5%; Al ≤ 0,10%; Cr ≤ 1% ; Cu ≤ 0,05%; Cо ≤ 1%; Мо ≤ 2%; S ≤ 0,005%; P ≤ 0,03%; Nb ≤ 0,1%; V ≤ 0,1%; B < 0,005%; N ≤ 0,008%, причому вміст кремнію й титану є таким, що: Si + Ti ≥ 2,5% і Ti/Si ≥ 0,3, решту становить залізо й неминучі домішки, які виникають при обробці. Додатковою метою винаходу є елемент, виготовлений з листа або заготовки запропонованої винаходом, мікроструктура якої містить, щонайменше, 95% мартенситу й інтерметалічні виділення типу Fe2TiSi. В одному кращому варіанті здійснення винаходу область інтерметалічних виділень типу Fe2TiSi елемента становить від 1 до 5%. В одному кращому варіанті здійснення винаходу середній радіус виділень становить від 1 до 10 нм. В одному кращому варіанті здійснення межа пружності сталевого елемента більша або дорівнює 1300 MПa, і видовження при розриві більше або дорівнює 4%. В одному кращому варіанті здійснення сталевий елемент включає покриття, яке містить цинк, цинковий сплав або сплав на основі цинку. В одному варіанті винаходу сталевий елемент включає покриття, яке містить алюміній, алюмінієвий сплав або сплав на основі алюмінію. Додатковою метою винаходу є спосіб виготовлення сталевого елемента, який передбачає наступні послідовні стадії, на яких: створюють лист катаної сталі, яка має склад, зазначений вище, мікроструктура якого містить менше, ніж 1% області інтерметалічних виділень типу Fe2TiSi, потім лист розрізають, щоб одержати заготовку, яка, за необхідності, може бути зварена. Заготовку потім приводять до температури Ty за час ty у печі, так, щоб структура сталі стала повністю аустенітною. Заготовка, необов'язково, може потім бути вилучена й піддана гарячому штампуванню за температури вищої, ніж температура Мs. Елемент потім охолоджують на повітрі або гартують в інструменті зі швидкістю Vref1, щоб одержати, власне, мартенситну структуру з первинної аустенітної структури; охолодження після штампування, через це, буде відбуватися до температури нижчої від Мs. «Власне мартенситна» структура означає структуру, яка містить щонайменше 95% мартенситу. Нарешті, термічну обробку, яка викликає виділення інтерметалічних часток типу Fe2TiSi в області від 1 до 5%, потім виконують за температури T OA протягом часу toa, щоб провести тверднення елементу і надати йому механічних властивостей, визначених в рамках винаходу. Додатковою метою винаходу є спосіб виготовлення сталевого елемента, який передбачає послідовні стадії, на яких створюють лист катаної сталі, що має вищевказаний склад, мікроструктура листа містить, щонайменше, 1% області інтерметалічних часток типу Fe2TiSi, і потім лист розрізають, щоб одержати заготовку, яка за необхідності може бути зварена. Заготовку потім піддають холодному штампуванню з одержанням елемента або преформи певного кінцевого елемента. Елемент або преформу потім повторно нагрівають зі швидкістю Vс1 у печі за певної температури T y протягом часу ty, щоб одержати повністю аустенітну структуру, перед, необов'язково, видаленням і потім гарячим штампуванням, щоб надати заготовці кінцевої форми. Елемент потім охолоджують на повітрі або гартують в інструменті зі швидкістю Vref1, щоб одержати, власне, мартенситну структуру з аустенітної первинної структури; охолодження після штампування, через це, буде відбуватися до температури нижчої від М s. Нарешті, термічну обробку, яка викликає виділення інтерметалічних часток типу Fe2TiSi в області від 1 до 5%, потім виконують за температури T OA за час toa, щоб провести тверднення елементу і надати йому механічних властивостей, визначених в рамках винаходу. В одному кращому варіанті здійснення температура Ty становить від 700 до 1200 °C, а ще краще, від 880 до 980 °C. Час витримування ty становить бажано від 60 до 360 секунд. Швидкість охолодження після 2 UA 109963 C2 5 10 15 20 25 30 35 40 45 50 55 60 гарячого штампування, Vref1, від Ty до температури перетворення мартенситу Мs становить бажано від 10 °C/с до 70 °C/с. В одному особливому варіанті здійснення термічна обробка для виділення інтерметалічних часток, буде передбачати нагрівання елемента з певною швидкістю V с2, щоб підтримати температуру TOA протягом часу toa, а потім охолодження елемента зі швидкістю Vref2 більшою, ніж 1 °C/с, щоб надати зазначених механічних властивостей елементу. Певну перевагу віддають повітряному охолодженню. В одному кращому варіанті здійснення підтримувана температура T OA становить від 400 до 600 °C. В одному кращому варіанті здійснення час витримування toa при TOA становить від 30 до 600 хвилин. Додатковою метою винаходу є елемент запропонований винаходом, нагрітий до температури TOA протягом часу toa, потім покритий цинком, цинковим сплавом або сплавом на основі цинку. Додатковою метою винаходу є елемент запропонований винаходом, нагрітий до температури TOA протягом часу toa, потім покритий алюмінієм, алюмінієвим сплавом або сплавом на основі алюмінію. Додатковою метою винаходу є застосування елемента запропонованого винаходом для виготовлення структурних елементів або елементів безпеки для наземних транспортних засобів. Елементи, які перешкоджають проникненню в автомобіль, є окремою метою винаходу. Інші характеристики й переваги винаходу пояснюються більш докладно далі з посиланням на наведені фігури, на яких: - Фіг. 1: показує дві звичайні криві міцності на розтяг, які пояснюють механічну поведінку сталі запропонованої винаходом, виготовленої зливком 1, випробування A, у прикладах таблиці 3. Пунктирна крива вказує механічну поведінку під одноосьовим розтяжним зусиллям після t y = 180 секунд аустенізації при T y = 950 °C, за якою іде охолодження Vref1 при 30 °C/с до температури навколишнього середовища, яка є нижчою від М s. Суцільна крива вказує на механічну поведінку під одноосьовим розтяжним зусиллям після термічної обробки, щоб викликати виділення інтерметалічних часток у нанометричному інтервалі при T OA = 500 °C протягом toa = 180 хвилин. - Фіг. 2: фотографія повністю мартенситної проміжної мікроструктури після охолодження Vref1 при 30 °C/с. Фіг. також ілюструє мікроструктуру, яка відповідає пунктирній кривій на Фіг. 1. - Фіг. 3: фотографія мікроструктури сталі запропонованої винаходом після термічної обробки, щоб викликати виділення інтерметалічних часток. Чорні стрілки на фотографії вказують частки Fe2TiSi. Фіг. також ілюструє мікроструктуру, яка відповідає суцільній кривій на Фіг. 1. У хімічному складу сталі запропонованої винаходом, кількості зазначені в масових відсотках. Вміст вуглецю повинний бути меншим або рівним 0,1 мас. %, оскільки вище цієї межі в'язкість маловуглецевого мартенситу, який утворює матрицю сталі запропонованої винаходом, починає зменшуватися. Також бажано запобігти утворенню карбідів титану (TiC), які впливають на здатність до формування і зв’язують титан. Бажано обмежити вміст вуглецю 0,05%, щоб досягти максимально можливого зниження ризику одержання крихкого мартенситу. Вміст марганцю буде становити від 0,5 до 7%. Цей елемент відіграє розкислюючу роль, і перевага його використання пов’язана з властивостями зміцнення за рахунок утворення твердого розчину, щоб досягти зазначених механічних властивостей. З іншого боку, використовується його позитивний вплив на загартовування, щоб одержати мартенситну структуру з материнського аустеніту наприклад, циклом повітряного охолодження. Отже, рекомендується мінімальний вміст 0,5%. Верхню межу в рамках винаходу встановлюють на рівні 7%, щоб запобігти крихкості матеріалу за температури навколишнього середовища. Бажано, нижня межа 3% і верхня межа 5% повинні бути витримані, щоб одержати оптимальні результати відносно мети винаходу. Що стосується кремнію, його цільовий вміст становить від 0,5 до 3,5%. Цей елемент впливає на твердість сталі й використовується в рамках винаходу, щоб підтримати виділення тонких інтерметалічних часток типу Fe2TiSi. Мінімальна концентрація 0,5% потрібна, щоб одержати достатню кількість Si для утворення інтерметалічних виділень Fe 2TiSi. Однак кремній, як відомо, викликає крихкість, яка ускладнює прокатку, і його вміст вище 3,5%, при прокатці може призводити до утворення тріщин, які можуть перервати промисловий процес. Бажано, вміст кремнію від 1,0 до 3,0% включно рекомендують, щоб одержати оптимальні результати з погляду розміру, поверхневої щільності й розподілу інтерметалічних виділень Fe2TiSi. Кількість титану становить від 0,5 до 2%, щоб збалансувати потрійну систему Fe-Si-Ti, тобто, 3 UA 109963 C2 5 10 15 20 25 30 35 40 45 50 55 60 мати стехіометрію, сприятливу для утворення сполук Fe2TiSi запропонованих винаходом. Мінімальний вміст титану 0,5%, необхідний, щоб утворювати досить тонкі інтерметалічні виділення Fe2TiSi. Проте, при кількості більшій, чим 2 %, ризик утворення грубих часток карбідів титану стає занадто великим, тому що ці карбіди погано впливають на утворення і зв'язування титану. Отже, максимальний вміст титану визначають в 2%. Бажано, вміст титану від 0,5 до 1,5% включно рекомендують, щоб одержати оптимальні результати з погляду розміру, поверхневої щільності й розподілу інтерметалічних виділень Fe 2TiSi. Вміст нікелю становить від 2 до 7%. Цей елемент робить можливим збільшення розміру аустенітного інтервалу, дозволяє поліпшити протикорозійні властивості й збільшити в'язкість матеріалу. Однак вартість цього елемента диктує необхідність обмеження його вмісту до 7%. Нижче 2% позитивні ефекти, описані вище, є менш явними. Бажано, вміст нікелю буде складати від 2,5 до 3,5%, щоб досягти цілей, визначених винаходом. У контексті винаходу вміст алюмінію буде обмежений на рівні 0,10%. Повна аустенізація потрібна під час нагрівання до температури T y так, щоб матриця стала повністю аустенітною, хоча алюміній є елементом, який, як відомо, є дуже альфа-генним, тобто він має тенденцію піднімати температуру, за якої досягають повністю аустенітного інтервалу. Інші характеристики, такі як більш важкі властивості відливання сталей, що містять велику кількість алюмінію, неприпустимі з погляду винаходу, що спонукає винахідників обмежити вміст алюмінію до 0,10%. Вміст хрому є меншим або дорівнює 2%. Цей елемент, у рамках винаходу, може бути дорогим замінником марганцю оскільки він суттєво впливає на зміцнення, або є додатковим зміцнюючим елементом. Вміст хрому бажано буде обмежуватися 1%. Вміст міді є меншим або рівним 2%. Цей елемент міг би також бути привабливим, але дорогим замінником марганцю, хоча потім може виникнути ризик поверхневого розтріскування, який має негативний вплив на властивості гарячого кування. Отже, вміст міді буде бажано обмежуватися на рівні 0,05%. Вміст кобальту буде обмежуватися 2%. Довжина інтерметалічних виділень термообробки, яка повинна відбуватися після остаточного утворення структурного елемента, може бути знижена додаванням цього елемента, який також впливає на в'язкість. Отже, кобальт може бути доданий, щоб прискорити кінетику виділення зміцнювальних інтерметалічних часток, хоча цей елемент є дорогим, і його використання обмежується 2 або навіть 1%. Додавання молібдену обмежується 2% у рамках винаходу, тому що він є дорогим елементом, хоча він може також бути доданий для збільшення міцності твердого розчину або для позитивного впливу на зміцнення. Вміст бору повинен бути строго меншим, ніж 0,005%, тому що вище цього рівня є ризик утворення TiB2 у рідкому стані, або навіть нітридів бору. Оскільки цей тип виділень значно менш твердий, ніж Fe2TiSi, отже, частина титану більше не буде доступною для достатнього зміцнення сталі. Вміст азоту обмежується 0,008%, щоб уникнути утворення великих часток нітридів титану TiN через небажаний ефект цього включення на здатність до формування. Мікроелементи сплаву, такі як ніобій і ванадій, присутні в концентраціях, обмежених 0,1%. Вони можуть використовуватися, щоб знизити розмір гранул аустеніту й поліпшити механічну міцність. Однак, оскільки інтервал виділення цих елементів перебуває за температури вищої, чим температура мартенситного перетворення, під час охолодження, вони не можуть використовуватися для дисперсійного затвердівання під час термічної обробки. Це привело б до ризику одержання твердої сталі з низькою здатністю до формування навіть перед штампуванням, оскільки вона містила б виділення на основі ніобію й ванадію, які знижують здатність елемента до штампування без появи тріщин. Елементи, такі як сірка й фосфор, обмежують до рівня домішок у промисловому масштабі й, тому, вони мають максимальні межі, зазначені нижче: 0,005% і 0,03%. Матриця листів і заготовок запропонована винаходом, є, власне, мартенситною. Цей мартенсит має концентрацію вуглецю, яка дорівнює номінальній концентрації, яку називають низьковуглецевим мартенситом у наступній частині цього розкриття. До 5% залишкового аустеніту в процентному вмісті на поверхні може бути припустимим в мікроструктурі. Ця матриця містить інтерметалічні виділення типу Fe2TiSi. Щоб досягти цілей, визначених винаходом, необхідно мати певний розмір, щільність і розподіл цих інтерметалічних виділень типу Fe2TiSi, які одержують в елементі в результаті термічного дисперсійного зміцнення й за допомогою комбінації, описаної нижче: - сума масового вмісту кремнію й титану більша або дорівнює 2,5%. - відношення масового вмісту титану до масового вмісту кремнію більше або дорівнює 0,3. Листи запропоновані винаходом можуть бути виготовлені будь-яким придатним способом. 4 UA 109963 C2 5 10 15 20 25 30 35 40 45 50 55 60 Однак бажано використовувати спосіб запропонований винаходом, який передбачає кілька стадій. По-перше, створюють лист або заготовку, яка була вирізана з листа, і яка має склад запропонований винаходом. Лист може бути виготовлений, наприклад, виплавлянням рідкої сталі, з якої після охолодження, роблять сляб. Сляб потім повторно нагрівають до температури від 1100 °C до 1275 °C протягом часу, достатнього для того, щоб температура була однорідною у всіх точках сляба. Після повторного нагрівання як тільки температура сляба стає однорідною, сляб піддають гарячій прокатці за температури T fl, яка становить більше, ніж або дорівнює 890 °C на виході із прокатного стану, тим самим метою є температура, яка повинна бути вищою від Ar3, тому що прокатка повинна бути виконана в аустенітному інтервалі. Після цієї гарячої прокатки, важлива стадія винаходу полягає в охолодженні сталі до температури Тbob охолодження, яка становить нижче 400 °C, щоб запобігти будь-якому передчасному виділенню інтерметалічних часток. Швидкість Vbob охолодження до Тbob повинна становити від 30 °C/с до 150 °C/с. Сталь потім, необов'язково, намотують при охолодженні на повітрі від температури Тbob до температури навколишнього середовища. В одному варіанті здійснення винаходу заготовка може бути зварена з іншими сталевими компонентами, щоб сформувати більш складну структуру перед аустенізацією і штампуванням. Фактично відомо, що, залежно від застосування, можуть існувати певні області елемента, від яких можуть вимагатися механічні властивості або товщини, які відрізняються від іншої частини елемента. Наприклад, з метою збереження ваги й збільшення ефективності, певні елементи можуть бути виконані з різних сталей і/або мати різні товщини, і можуть бути зібрані у формі, що називається "заготовкою із заданими властивостями" або у формі заготовок зі змінними товщинами, виготовленими гнучкою прокаткою. Зварювання може бути виконане із застосуванням існуючих технологій (лазерне зварювання, дугове зварювання, точкове зварювання тощо), у той час як заготовка змінної товщини вимагає гарячої прокатки або гнучкої холодної прокатки зі змінним зазором між вальцями металопрокатного стану. У додатковому варіанті здійснення винаходу, перед нагріванням листа або заготовки, заготовка може бути холодноформованою, щоб частково апроксимувати форму кінцевого елемента, або елемент може вже бути холодноформованим, якщо немає певних проблем, які вимагають гарячого штампування. Нарешті, ця стадія холодної деформації може також дозволити виготовити преформу, яка є більш придатною для наступної холодної обробки, яка також робить можливим кращий контакт між засобом і елементом так, щоб охолодження могло бути виконане більш рівномірно й більш швидко. Метою цього холодного формування може також бути просте подальше зменшення товщини сталі. Після цих двох різних стадій способу, кожна з яких є необов'язковою і які можуть бути комбіновані, лист або заготовку нагрівають у печі термічної обробки до температури, яку називають температурою Ty аустенізації, і яка є більш високою, ніж Ac3. Цей останній параметр відповідає температурі, за якої мікроструктура матеріалу починає ставати повністю аустенітною. Аустенітна температура T y при відпалі повинна становити від 700 °C до 1200 °C. Для прискорення гомогенізації, сталь або зону, яка підлягає нагріванню в аустенітному інтервалі, будуть бажано витримувати за температури T y протягом часу ty від 60 секунд до 360 секунд. Більш тривалий час був би економічно нерентабельним у промисловому масштабі, оскільки головною метою є досягнення однорідної температури T y заготовки. Аустенітна температура нагрівання при відпалі T y бажано буде становити від 880 °C до 980 °C. Заготовка або лист, нагрітий у такий спосіб до температури T y протягом часу ty, може бути, необов'язково, вийнятий з печі й потім його піддають гарячому формуванню, щоб одержати кінцевий елемент. Якщо холодна преформа вже була виготовлена, кінцеву форму потім видавлюють, і контакт між елементом і охолодним засобом буде кращим. Бажано, середній розмір зерен материнського аустеніту одержують після нагрівання вище Aс3, і перед гарячим штампуванням він буде меншим, ніж 30 мкм. Сталь демонструє стійкі механічні властивості між 10 і 70 °C/с, що має промислову перевагу, яка дозволяє використовувати ту ж саму охолодну обробку або гарт, незалежно від товщини елементів, що підлягають охолодженню. Крім того, охолодженням шляхом витримування в оброблювальному засобі досягається краще регулювання геометрії елемента. Технологія, яка дозволяє уникнути переміщення листа й уможливлює штампування негайно після нагрівання й гомогенізації температури в печі, має перевагу з погляду промислової продуктивності. Без цієї технології, як тільки заготовка була перенесена в прес для штампування, засіб гарячого штампування також робить можливим охолодження за рахунок провідності і швидкість охолодження, так само як однорідність охолодження, є функцією товщини листа, температури 5 UA 109963 C2 5 10 15 20 25 30 35 40 45 50 Ty, часу переміщення між піччю й інструментом гарячого штампування й системою охолодження інструмента. Зміцнення сталі запропонованої винаходом таке, що охолодження на повітрі є достатнім, щоб утворювати, власне, мартенситну структуру за температури навколишнього середовища й стабілізувати менше, ніж 5% аустеніту. Це передбачає, що будь-яка швидкість, більша за швидкість повітряного охолодження до температури М s дозволяє формувати, власне, мартенситну структуру, у результаті чого межа 70 °C/с була встановлена, щоб поліпшити гомогенність і беручи до уваги факти промислового виробництва. Крім того, охолодження витримуванням в обробному засобі має перевагу, яка полягає в тому, що це поліпшує регулювання форми елемента. Температура початку мартенситного перетворення буде обчислена за формулою, опублікованою К. Ішида в K. Ishida in Journal of Alloys Compound, 220 (1995), page 126. Мs (°C) = 545 – 33000 × Cc + 200 × CАl + 700 × CCo - 1400 × CCr – 1300 × CCu - 2300 × CMn - 500 × CMo - 400 × CNb -1300 × СNi - 700 × CSi + 300 × CTi + 400 × CV, у якій вміст позначають у масових відсотках. Швидкість охолодження до температури нижче М s буде впливати на механічні властивості мартенситу при термообробці мартенситу, знижуючи його твердість у зв'язку з повільним охолодженням до температури нижче Мs, причому бажано мати швидкість охолодження, щонайменше, рівну швидкості охолодження на повітрі. T int є температурою нижче Мs, за якої охолодження після штампування припиняється й відбувається перед стадією термообробки з виділенням інтерметалічних часток. Лист або заготовку потім піддають термічній обробці, щоб підтримати в нанометровому інтервалі виділення інтерметалічних часток, які затвердівають у формі Fe 2TiSi. Цю термічну обробку виконують за температури T OA від 400 до 600 °C, відповідно до чого цей температурний інтервал відповідає вищезгаданим виділенням. Витримування за цієї температури T OA відбувається протягом часу tOA, який становить від 30 до 600 хвилин. Стадія охолодження елемента до температури нижче Мs може відбуватися прямо після термічної обробки, описаної вище, не досягаючи температури навколишнього середовища. Зміцнювальна термообробка має перевагу, яка полягає в тому, що її виконують після гарячого штампування або холодного штампування і механічна міцність перед виділенням інтерметалічних часток становить менше, ніж 1000 МПа, як показано пунктирною кривою на Фіг. 1. Це дозволяє мати більшу пластичність, ніж сталь, яка має зміцнену структуру навіть перед штампуванням, у результаті якої можуть бути зроблені складні елементи. Отже, мікроструктура відповідно до винаходу включає матрицю низьковуглецевого мартенситу, яка присутня у формі острівців із шаруватою конфігурацією, усередині якої є виділення типу Fe2TiSi, які становлять область від 1 до 5% і виділення мають середній радіус від 1 до 10 нм. Для цього останнього критерію навколо виділення проводять коло, радіус якого вимірюють. Елементи, отримані таким чином, можуть бути зібрані зварюванням в інші компоненти різних розмірів, форм, товщини й складу з одержанням більших і більш складних структур. На елементи, отримані таким чином, потім можуть бути нанесені відповідні покриття зануренням або електролізом, якщо структури повинні мати певні протикорозійні або естетичні властивості. Додаткові переваги, запропоновані винаходом, продемонстровані випробуваннями, описаними нижче, які є необмежуючими прикладами. Відливали сталь трьох хімічних складів, причому перший з них відповідає винаходу (сталь 1), а два інших (сталі 2 і 3), використовували для порівняння. Ціль полягала в тому, щоб продемонструвати здатність винаходу досягнути поставленої мети, якою є отримання недорогої сталі, яка дозволяє досягти межі пружності більше або рівної 1300 МПа, а також видовження при розриві більше або рівного 4%. Сталь № 2 є мартенситостаріючою сталлю. Сталь № 3 є сталлю для гарячого штампування, яка позначається як 22MnB5. Таблиця 1 представляє хімічні склади для лиття сталей у масових відсотках; підкреслений вміст елементів, які не відповідають винаходу. 6 UA 109963 C2 Таблиця 1 Сталі 1 2 3 Сталі 1 2 3 C 0.03 0.006 0.23 Mn 3.76

ДивитисяДодаткова інформація

Назва патенту англійськоюRolled-steel, which hardened as a result of particle separation after thermoforming and/or hardening in the tool, which steel has a high strength and ductility, and a method for production thereof

Автори англійськоюBouaziz, Olivier, Barbier, David, Jung, Coralie

Назва патенту російськоюКатанная сталь, которая затвердевает вследствие выделения частиц после горячего формирования и / или закаливания в инструменте, обладающая высокой прочностью и пластичностью, и способ ее производства

Автори російськоюБуазиз Оливье, Барбье Давид, Жюн Корали

МПК / Мітки

МПК: C22C 38/08, C22C 38/14, C22C 38/04, C21D 6/00, C21D 6/02, C22C 38/02

Мітки: часток, катана, гарячого, яка, високу, внаслідок, міцність, пластичність, інструменти, виділення, виробництва, затвердіває, має, загартовування, формування, спосіб, сталь

Код посилання

<a href="https://ua.patents.su/14-109963-katana-stal-yaka-zatverdivaeh-vnaslidok-vidilennya-chastok-pislya-garyachogo-formuvannya-i-abo-zagartovuvannya-v-instrumenti-yaka-maeh-visoku-micnist-i-plastichnist-ta-sposib-virob.html" target="_blank" rel="follow" title="База патентів України">Катана сталь, яка затвердіває внаслідок виділення часток після гарячого формування і/або загартовування в інструменті, яка має високу міцність і пластичність, та спосіб її виробництва</a>

Попередній патент: Пристрій для попереднього обробляння та подальшого транспортування, пластифікації або агломерації пластичних матеріалів

Наступний патент: Пристрій для обробляння пластичних матеріалів

Випадковий патент: Спосіб виробництва вареної ковбаси вищого сорту "кіровоградська"