Спосіб виділення твердих часток із суспензії

Номер патенту: 14300

Опубліковано: 25.04.1997

Автори: Надєін Віктор Іванович, Харлова Олена Вікторівна, Кондратенко Олександр Федорович, Вертола Леонід Тихонович

Формула / Реферат

1. Способ выделения твердых частиц из суспензии, заключающийся в подаче в нее флокулянта и последовательном двухстадийном сгущении в гравитационном сгустителе и центробежном осадителе с получением в каждом из них осветленной воды и сгущенного осадка, отличающийся тем, что, с целью повышения содержания твердого в сгущенном осадке при снижении расхода флокулянта, сгущение в гравитационном сгустителе осуществляют с выделением третьего промежуточного продукта, который вместе с частью осветленной воды гравитационного сгустителя и флокулянтом направляют в центробежный осадитель, соотношение твердого в промежуточном продукте к сгущенному осадку гравитационного сгустителя составляет (1:1)-(4:1), при этом осветленную воду центробежногоосадителя направляют в исходную суспензию гравитационного сгустителя, а сгущенные осадки центробежного осадителя и гравитационного сгустителя объединяют.

2. Способ по п. 1, отличающийся тем, что соотношение объемов флокулянта и части осветленной воды гравитационного сгустителя, направляемых в центробежный осадитель, составляет (1:5)-( 1:7).

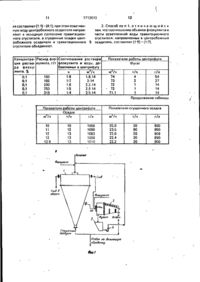

Текст

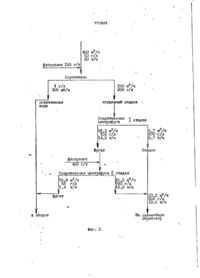

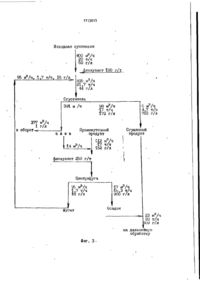

* *. ' СОЮЗ СОВЕТСКИХ СОЦИАЛИСТИЧЕСКИХ РЕСПУБЛИК (19) 5 В 01 D 21/01,21/26 ГОСУДАРСТВЕННЫЙ КОМИТЕТ ПО ИЗОБРЕТЕНИЯМ М ОТКРЫТИЯМ ПРИ ГКНТ СССР К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ 1 (21)4789444/26 ,(22)27.11.89 (46)23.02.92. Бюл.гФ? (71) Украинский нзучно-исследовательский и проектно-конструкторский институт по обогащению и брикетированию углей (72) А.ФЖондратенко, Е.В.Харлова, 8.И.Надеин и Л.Т.Вертола (53)541.18.043.3(088.8) (56) Фоменко ТТ. Водно-шламовое хозяйство углеобогатительных фабрик. М..Недра, 1974, с 120-122. Патент Польши №133040, кл. В 03 В 9/00, 1986. Фоменко ТТ. Водно-шламовое хозяйство углеобогатительных фабрик. М.: Недра, 1974, с. 249 и 250. (54) СПОСОБ ВЫДЕЛЕНИЯ ТВЕРДЫХ ЧАСТИЦ ИЗ СУСПЕНЗИИ (57) Изобретение относится к способам выделения твердых частиц из суспензии и по зволяет повысить содержание твердого в сгущенном осадке при снижении расхода флокулянта. Сгущение в гравитационном сгустителе осуществляют с выделением третьего промежуточного продукта, который вместе с частью осветленной воды гравитационного сгустителя и флокулянтом направляют в центробежный осадитель, осветленную воду из которого направляют в исходную суспензию гравитационного сгустителя, а сгущенные осадки центробежного осадителя и гравитационного сгустителя объединяют, при этом соотношение твердого в промежуточном продукте со сгущенным осадком гравитационного сгустителя составляет (1:1) - (4:1), а соотношение объемов флокулянта с частью осветленной воды гравитационного сгустителя, направляемых в центробежный осадитель, составляет (1:5) -{1:7). 1 з.п.ф-лы, 8 ил. Изобретение относится к обогащению полезных ископаемых, точнее к способам высококонцентрированного сгущения суспензий, содержащих преимущественно высокодисперсные глинистые частицы, и может использоваться на обогатительных фабриках при подготовке суспензий высокозольных шламов (например, отходов флотации) к термическому обезвоживанию с последующей утилизацией. Известен гравитационно-флокуляционный способ сгущения отходов Флотации и шламов в сгустителе с осадкоуплотнителем с получением осветленной воды с содержанием твердого осадка ( 200 г/л), разделение сгущенного продукта а осадительной центрифуге первой ступени на зернистый осадок и высокодисперсный фугат, ею флокуляцію перед поступлением в осадительную центрифугу второй ступени и объединение осадка осадчтельних центрифуг первой ы второй ступеней. Недостатком такого способа является относительно высокий удельный расход флокулянта (400 - 500 г/т) и наличие, кроме сгустителя, нескольких центрифуг, являющихся энергоемким оборудованием. Кроме того, обработка высокодисперсного фугата резко снижает производительность центрифуги и содержание твердого в осадке. Цель изобретения - увеличение содержания твердого в сгущенном продукте и снижение расхода флокулянта. Поставленная цель достигается тем, что согласно способу сгущения суспензий, включающему использование флокулянта и двухстуд?4йное сгущение в гравитационном и центробежном аппаратах с получением в каждом из них осветленной воды и сгущенного осадка, сгущение в гравитационном сгустителе осуществляют с выделением 5 третьего промежуточного продукта, который вместе с частью осветленной воды гравитационного сгустителя и флокулянтом направляют в центробежный осадитель, соотношение твердого в промежуточном 10 продукте со сгущенным осадком гравитационного сгустителя составляет 1:1 - 4:1, при этом осветленную воду центробежного осадмтеля направляют в исходную суспензию гравитационного сгустителя, а сгущенные 15 осадки центробежного осадителя и гравитационного сгустителя объединяют, соотношение объемов флокулянта с частью осветленной воды гравитационного сгустителя, направляемых в центробежный осади20 тель, составляет 15 - 1:7, Наилучшие показатели работы аппаратов по предлагаемому способу получены при соотношении твердого, выводимого из сгустителя с промежуточным продуктом и 25 сгущенным осадком, 2:1, а именно 14 т/ч : 7 т/ч. Соотношение раствора флокулянта и воды, подаваемых в центрифугу, соответственно 2,3 м /ч;14 м /ч, что составляет 1:6. В результате реализации способа после объе30 динения осадка центрифуг и сгущенного осадка сгустителя получают 22 м /ч сгущенного продукта с содержанием твердого 909 г/л, 20 т/ч. Содержание твердого в сгущенном продукте увеличивается в 1.1 раза, а 35 рзсход флокулянта уменьшается в 1,6 раза по сравньнию с известным способом. Таким образом увеличивается содержание твердого в сгущенном продукте и снижается расход флокулянта. Кроме того, для реализации 40 предлагаемого способа требуется один сгуститель и две центрифуги, а для известного способа необходим один сгуститель и пять центрифуг, три центрифуги на первой СТЙдми сгущений и две центрифуги на второй 45 стадии сгущения. Предлагаемый способ экономически целесообразнее известного. Повышение эффективности сгущения достигается дополнительным сгущением в центробежном осадителе предварительно 50 сгущенного осадка с последующим объединением сгущенных продуктов, обеспечивающим более полное извлечение твердого из исходных суспензий. Повышение эффективности в работе 55 центробежного осадителя достигается введением части осветленной воды гравитационного сгустителя и раствора флокулянта npw соотношении объемов флокулянта и осветленной воды 1.5 - 1:7. Совместная подачг флокулянта и воды обеспечивает •* 1713613 снижение расхода флокулянта. Подача осветленной води необходима для равномерного распределения раствора флокупянта в суспензии с высоким содержанием твердого (бопее 1Q0 г/л), 5 Осветленную воду-фугат центробежного осадителя объединяют с исходной суспензией гравитационного сгустителя для доиэвлечемия из нее твердой фазы и получе ния чистого слиза, направляемого в оборот- 10 ное водоснзбл енне предприятия, Нз фиг. 1 приведена схема реализации предлагаемого способа; на фиг.2 - баланс продуктов разделений по известному способу, па ф^г.З - 8 - балансы продуктов раз- 15 деления по предлагаемому способу. В обоих случаях по способу аналогу и предлагаемому способу в гравитационный сгуститель поступает 400 м /ч суспензии с содержанием твердого 50 г/л, чго составля- 20 ет по твердому 20 т/ч. Расход флокулянта 100 г/т. Исходная суспензия (фиг. 1) поступает в сгусіміель 1, слив сгустителя направляется в оборот и частично в центробежный осади- 25 гель 2 совместно с промежуточным продуктом сгустителя, фугат центробежного осадителя 2 направпяется в сборник 3, откуда насосом 4 пгдается а загрузочное устройство сгустиіеля 1. Осадок центро- 30 бежного сгустителя и сгущенный продукт сгустителя объединяются и подаются на дальнейшую обр^оотку. Известным способом (фиг 2) в сгустителе получают 300 м /ч осветленной воды, 35 направляемой в оборот, и 100 м" /ч сгущенного осадка с содержанием твердого 200 і/л, г.е. через сгущенный осадок удаляется 20 л/ч твердого. Сгущенный продукт рад'лального сгустителя направляется на класси- 40 фикацию в центробежный осэдмтель первой стадии с получением 6,7 м3/ч осадка с содержанием твердого,870 і /л, расход по твердому 5,8 т/ч и 93.3 м3/ч фугата с содержанием твердого 152 г/л, 14,2 т/ч. В осадке 45 преобладает в основном зернис:ая часть твердой фази суспензии (> бЗмкм). вфугэте наиболее тонкая часть ( 2:1. Баланс продуктов разделения по предлагаемому способу с соотношением 2:1 приведен нз фиг.5. $00 м /ч исходной суспензии соединяется с фу* атом и в объеме 472 м" /ч 20 при содержании твердого 45 г/л, 1\ т/ч напраалйется а сгуститель. В сгустителе получают 392 м /ч осветленной воды и 10 и /ч сгущенного осадка с содержанием твердого 700 г/л; 7 т/ч проме- 25 жуточный продукт в объеме 70 м* /ч с содержанием твердого 200 г/л; 14 т/ч. Промежуточный продукт совместно с 14 м"/ч осветленной воды и раствором флокулянта 250 г/т направляется для дополни- 30 тельного обезвоживания в центробежный осадитель. Соотношение воды и раствора флокулянта 1:6. Нагрузка на центробежный осадитель 84 м1 /ч, содержание твердого 167 гл; 14 т/ч. После ідентрифугирования 35 получают 78 м /ч фугата с содержанием твердого 14 г/л; 1 т/ч и осадок в объеме 12 м3/ч с содержанием твердого 1083 г/л; 13 т/ч. После объединения осадка центробежного осадителя и сгущенного продукта сгу- 40 стителя получают 22 м 7 ч осадка с содержанием твердого 909 г/л; 20 т/ч. Для обработки^ 14 т/ч промежуточного продукта, по гранулометрическому составу незначительно отличающегося от сгущен- 45 ного осадка, требуется два центробежных осадителя при расходе флокулянта 200 г/т. Таклм образом, предлагаемый способ позволяет сократить расход флокулянта и число центробежных осадителей при по- 50 лучении более высокого содержания твердого в осадке. 10 Результаты, приведенные R таблице, получены при изменении расхода флокулянта при реализации способа выделения твердых частиц из суспензии по балансу (фиг.5}, Постоянными параметрами являются концентрация флокулянта 0,1%, нагрузка на центрифугу 14 т/ч, объем веды 14 м /ч, добавляемой в центрифугу, соотношение твердого, удаляемого с промпродуктом и сгущенным продуктом, 2:1. Объем флокулянта, добавляемого в центрифугу, измеряется от 1,8 до 3,5 м°/ч, что соответствует соотношению раствора флокулянта и осветленной воды 1:4 - 1:8 иизменению расхода флокулянт? от 160 до 318 г/т. Как видно из таблицы, максимальное увеличение содержания твердого в осадке 909 г/л (опыт 3), получено при соотношении флокулянта и виды 1.6, расход флокулянта 200 г/т. Снижение расхода флокулянта до 160 г/т закономерно приводит к снижению содержения твердого в осадке центрифуг с 1090 - 1000 г/л; 13 - Ю т/ч и в объединенном сгущенном осадке с 909 до 800 г/л. Увеличение расхода флокулянта с200до318 г/т практически не повышает содержание твердого в осадке центрифуги и объединенном сгущенном осадке, содержание твердого составляет 909 - 900 г/л. Содержание же твердого е осадке центрифуги снижается с 1080 г/л до 1010 г/л (опыты 4 и 5) за счет увеличения обьема выхода осадка с 12 до 12,9 м /ч, обусловленного обводненностью структурированного осадка водой, БХОДЯщей в структуру флокул, поэтому расход флокулянта 300 г/т избыточен, отсутствует прирост положительного эффекта ~ увеличение содержания твердого в осадке, Оптимальные показатели сгущения получены при соотношении флокулянта и воды 1:7 1:5. Формула изобретени я 1. Способ выделения твердых частиц мз суспензии, заключающийся в подаче в нее флокулянта и последовательном двухстадийном сгущении в гравитацис >ном сгустителе и центробежном осадителе с получением а каждом из них осветленной воды и сгущенного осадка, о т л и ч а ю щ и й с я тем, что, с целью повышении содержания твердого в сгущенном осадке при снижении расхода флокулянта, сгущение в гравитационном сгустителе осуществляют с выделением третіего проП р и м е р 5. В предлагаемом способе используются соотношения обьемов флоку- 55 межуточного продукта, который вместе с частью осветленной воды гравитационного лянта и осветленной воды в интервале 1:5 сгустителя и флокулянтом направляют в 1:7. центробежный осадитель, соотношение ВЛИЯНИЙ добавок флокулянта и воды на твердого в промежуточном продукте к сгупоказателе работы центрифуги и конечный щенному осадку гразитациомного сгуститерезультат сгущения показано в таблице. 11 12 1713613 2, Способ по п і , о т л и ч а ю щ и й с я тем, что соотношение объемов флокулянта и части осветленной воды гравитационного сгустителя, направляемых в центробежный осадитель, составляет (1*5)- (1:7). ля составляет (1:1) -(4:1), при этом осветленную воду центробежного осадителя направляют е исходную суспензию гравитационного сгустителя, а сгущенные осадки центробежного осадителя и гравитационного сгустителя объединяют. Концентра- Расход фло- Соотношет че раствора ция раство- кулянта, г/т флокулянта и воды, добавляемых 8 Центрифугу ра флокулянта, % ч м'7ч 1,8.14 160 1:8 0,1 1:7 2:14 182 0,1 2,2.14 200 1.6 0,1 2.8 14 250 0,1 1:5 3,5:14 318 0.1 1:4 Показаіе ли работы центрифуги Фугат м*7ч 74 73 72 - 72 71,1 т/ч 4 2 1 1 1 г/л 54 27 14 14 14 Продолжение таблицы Показатели работы центрифуги Осадок Показатели сгущенного осадка т/ч г/л мл/ч т/ч г/л 10 12 13 13 13 1000 1090 1083 1080 1010 25,0 23.5 22,0 22.4 22.2 20 80 20 20 20 800 850 909 890 900 10 11 12 12 12 9 Питание Флокулянт Слив 8 оборот ущ продукт Осадом на дольнеи/ую обработку Фт.1 1713613 400 м 3 / 50 г/л 20 т/ч флокулянт 100 г/т Сгуститель 100 гУ 200 г/л і г/л 300 осветленная вода сгущенный осадок Осадительная центрифуга ч етапия * стадия 93,3 м3/ч ЇЙ2 г/л 14,2 т/ч 6,7 tJp/ч 870 г/л 5,7 т/ч Фугат Осадок флокулянт 400 г/т Осадительная центрифуга Н стад и я 76.8 м3/ч кб.5 м 3 /ч 18 г/л 1,4 т/ч 780 г/л Ї2,8 т/ч V фугат 23Д2 MV 802 г/л 16,6 т/ч На дальнейшую обработку в оборот Фиг. 2. 1713613 Исходная суспензия 400 . . . 20 т/ч 50 г/л Флокулянт 100 г/т. 95 н?/ч, 1,7 т/ч, 18 495 м 3 /ч 21.7 т/ч 44 г/л Сгуститель 391 м /ч 377 г/л в оборот ^ 98 м37ч 17 т/ч 173 г/л G ы?/ч 4,7 т/ч 783 г/л Сгущенный Промежуточный продукт С Л И В 3 э м /ч г 17 т/чч 152 г/л * флокулянт 250 г/т Центрифуга 17 м э /ч 1Ь,3 т/ч 900 г/л 9Ь иР/ч 1,7 т/ч 18 г/л I Осадок Фугат 23 м э /ч 20 т/ч Ї09 г/л на дальнейшую обработку 3. 1713613 Исходная суспензия 400 Р/ 20 т/ч ЬО г/л w флокулянт 100 г/т фугат 1 т/ч 23 г/л ьґ ч 22 т/ч 45 г/л Сгуститель 389 м 3 /ч 1 г/л 375 сгущенный осадок пром. продукт слив 16 м3/ч 11 т/ч 688 г/л 84 м3/ч ї ї т/ч 131 г/л в оборот 14 м э /ч 98 мэ/ /ч II т/ч / 113 г/л флокулянт 200 г/т центрифуга 89 мэ/ 2 т/ч 23 г/л фугат 3 9 м 7ч 9 т/ч 1000 г/л осадок 25 м^/ 20 т/ч .800 г/л на дальнейшую обработку Фиг. 4 1713613 Исходная суспензия 400 мэ/ч 20 т/ч 50 г/л флокулянт І00 г/т 1г 1,0 т/ч 14 г/л 472 кР/ 2 | т/ч 46 г/л Сгуститель 392 378 слив / г/л 70 ы / 14 т/ч 200 г/л 10 м 3 Л 7 т/ч 700 г/л пром»продукт осадок 3 в оборот 84 м А 14 т/ч 167 г/л 14 флокулянт 250 г/т центрифуга 72 м3/ч Ї т/ч і 4 г/л фугат э 12 м /ч 13 т/ч 1083 г/л осадок 22 у/ 20 т/ч 909 г/л на дальнейшую обработку Фиг. 5 1713613 Исходная суспензия 400 м э /ч 20 т/ч 50 г/л Флокулянт 100 г/т 13 и3/ч; 0,2 т/ч; 423 м3/ч 20,2 т/ч 4?,7 г/л 10 г/л Сгуститель 29.4 м 3 /* 13.5 т/ч 459 г/л 1Ь м3/ч Ь,7 т/ч 4ІУ г/л 377,6 м3/ч 363 S 6 3S оборот-— сгущенный осадок промпродукт слив — 14 флокулянт 30 м 3 /ч Ь.7 т/ч 223 г/л 200 г/т центрифуга 23 цр/ч 0.2 т/ч 1б г/л 3 7 м /ч Ь,5 т/ч 929 г/л осадок фугат э 36,4 м /ч 20 т/ч 349 г/л ••ущенный продукт Фиг» б. 6/54 6О ГА У 1713613 Исходная суспензия 400 м3/ 20 т/ч 50 г/л i s 7 т/ч5 І9 г/л У м°/ч 2ij т/ч 34,4 г/л флокулянт 100 Г / Ї Сгуститель 388 S5 м3/ч 9 6 ? Ї ^/ч Ї8.6 т/ч г/л 4Э4 ЗА т/ц 7Ї0 г/л - 14 м3/ч 374,5 1Г/ч слив пром,продукт ІЇ0 ы3/ч 18,6 т/ч 169 г/л сгущ.оседок флокулянт ?.00г/т центрифуга 38,9 ьР 1,7 т/ч Ї9 г/л 21Д / 16,9 т/ч 800 г/л осадок 25,-5 ур/ч го т/ч 784 г/л сгущенный на дальнейшую обработку 7 1713613 Исходная суспензия 400 м3/ч 20 т/ч 50 г/л флокулянт 10U г/т 4,7 т/ч 495 м / 21,7 т/ч 44 г/л

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of isolation of solid particles from suspension

Автори англійськоюKondratenko Oleksandr Fedorovych, Kharlova Olena Viktorivna, Nadiein Viktor Ivanovych, Vertola Leonid Tykhonovych

Назва патенту російськоюСпособ выделения твердых частиц из суспензии

Автори російськоюКондратенко Александр Федорович, Харлова Елена Викторовна, Надеин Виктор Иванович, Вертола Леонид Тихонович

МПК / Мітки

МПК: B01D 21/26, B01D 21/01

Мітки: часток, виділення, твердих, суспензії, спосіб

Код посилання

<a href="https://ua.patents.su/14-14300-sposib-vidilennya-tverdikh-chastok-iz-suspenzi.html" target="_blank" rel="follow" title="База патентів України">Спосіб виділення твердих часток із суспензії</a>

Попередній патент: Гідропідсилювач

Наступний патент: Пристрій для центрування нескінченого фільтрувального полотна

Випадковий патент: Спосіб імунореабілітації хворих на генералізований пародонтит, які підлягають дентальній імплантації