Каталізатор для вибіркового окислення сполук, що містять сірку

Номер патенту: 11072

Опубліковано: 25.12.1996

Формула / Реферат

(57)1. Катализатор для избирательного окисления серусодержащих соединений, в частности сероводорода, с образованием элементарной серы, включающей носитель, поверхность которого, доступная для контакта с газовой фазой, не обладает щелочными свойствами в условиях реакции, и каталитически активный компонент - окись железа или окись железа и хрома, нанесенный на поверхность носителя, причем величина удельной поверхности катализатора составляет менее 20 ![]() /г содержания компонентов, мас.%; каталитически активный компонент - 0,125-6,8, носитель остальное, отличающийся тем, что он содержит менее 10% общего объема пор, радиус которых находится в интервале от 5 до 500 А.

/г содержания компонентов, мас.%; каталитически активный компонент - 0,125-6,8, носитель остальное, отличающийся тем, что он содержит менее 10% общего объема пор, радиус которых находится в интервале от 5 до 500 А.

2. Катализатор по п. 1,отличающийся тем, что менее 1 % общего объема пор имеет радиус в интервале от 5 до 500 А.

3. Катализатор по п. 1, отличающийся тем, что носителем является альфа-окись алюминия или металлические стружки.

4. Катализатор по п. 3, отличающийся тем, что удельная поверхность составляет меньше 10 м /г катализатора.

Текст

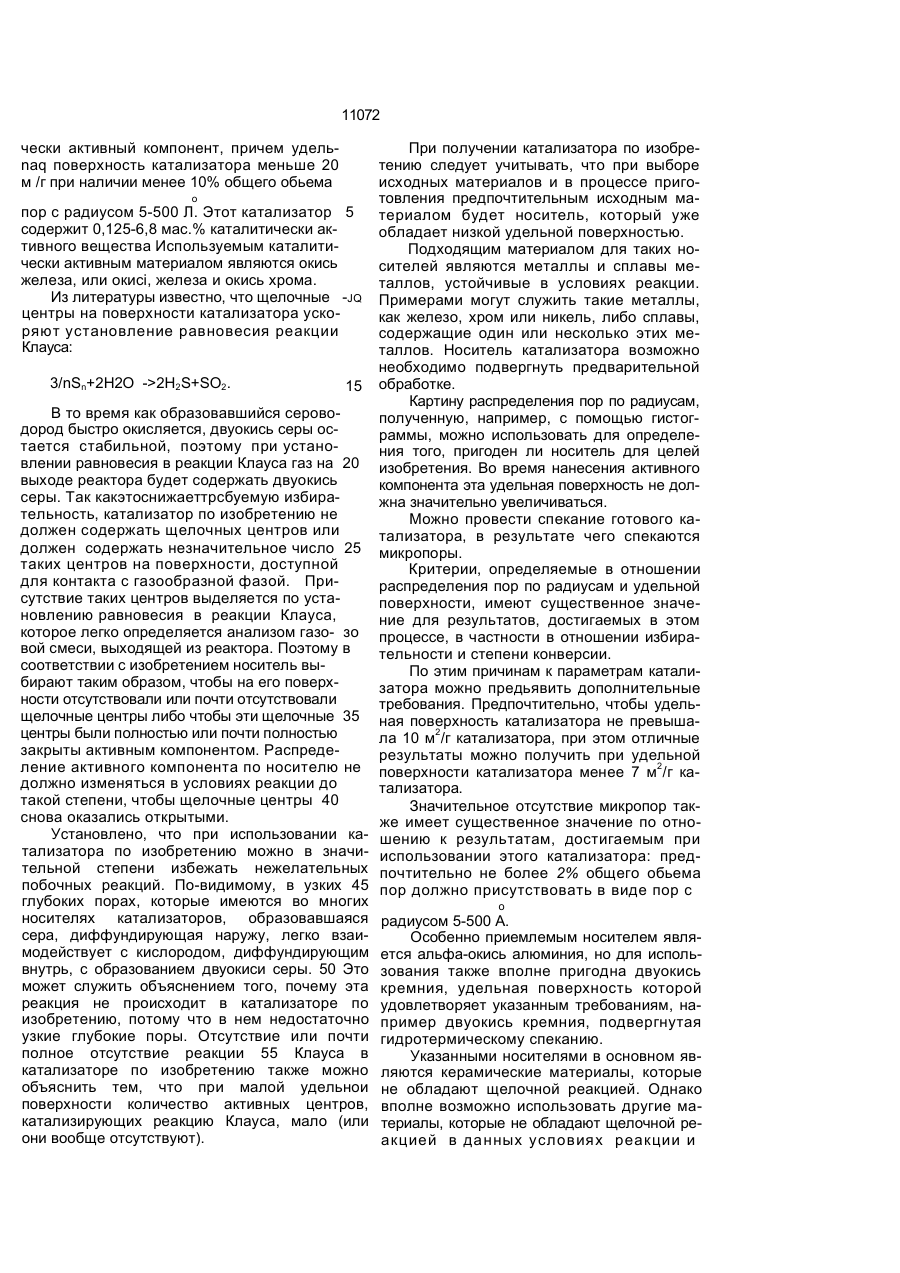

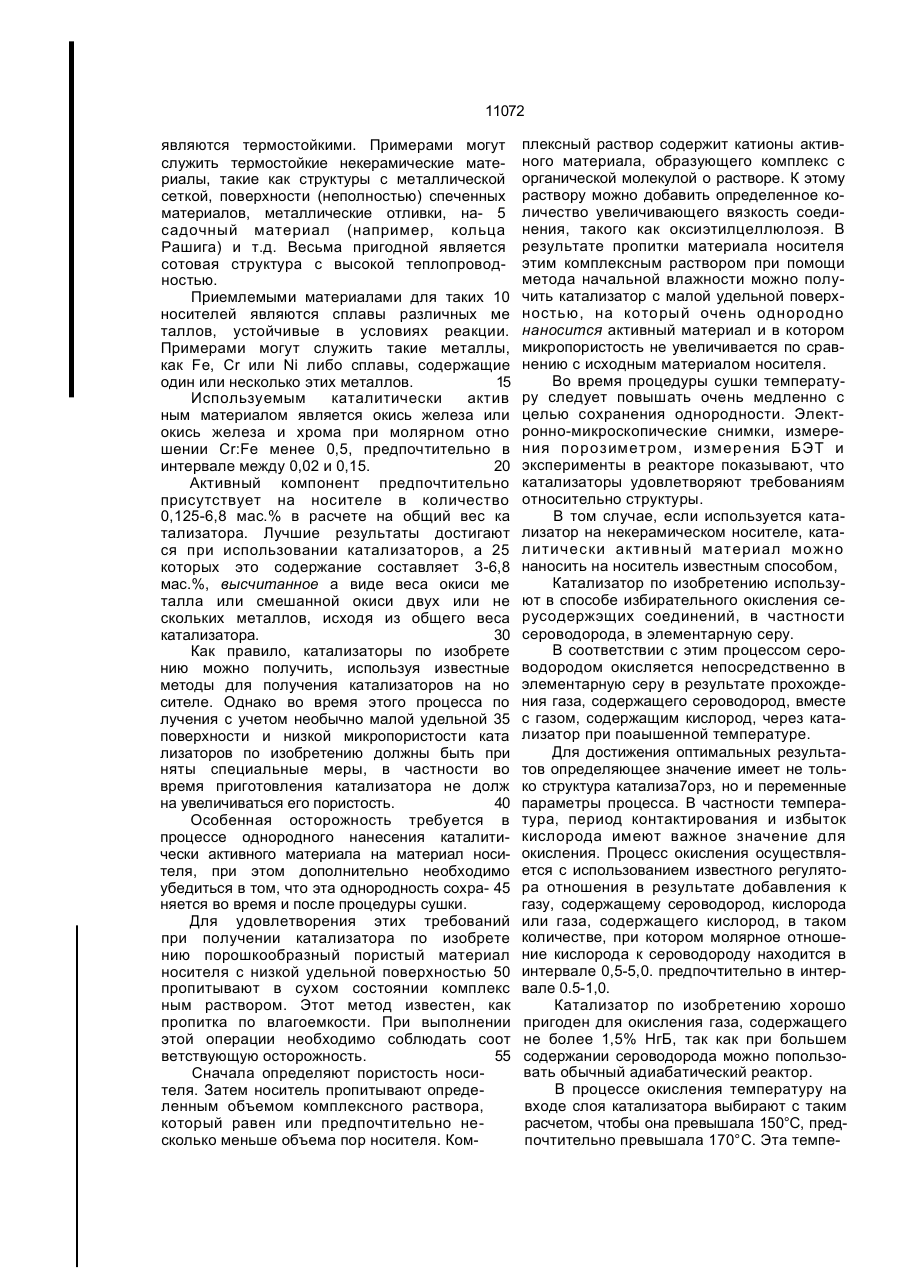

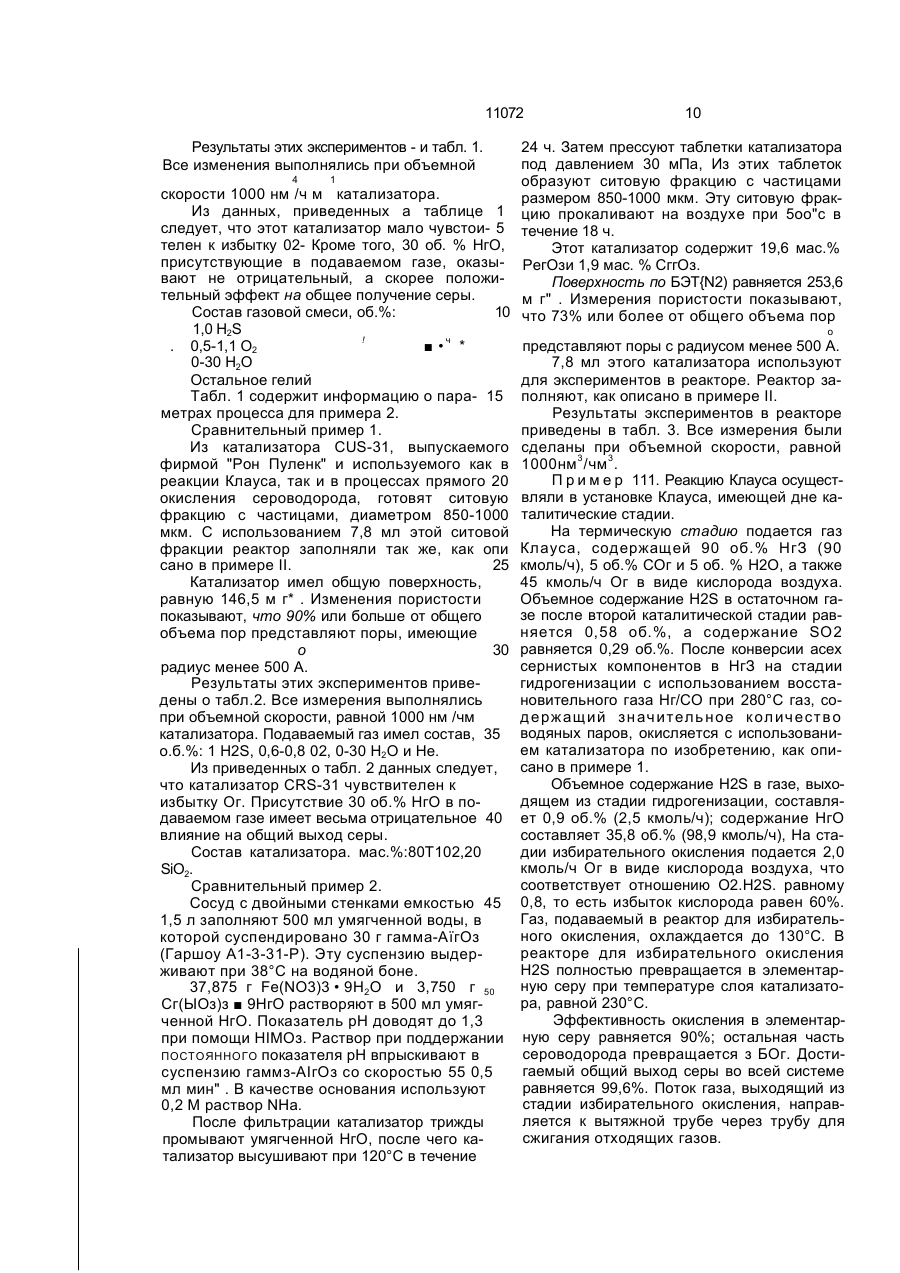

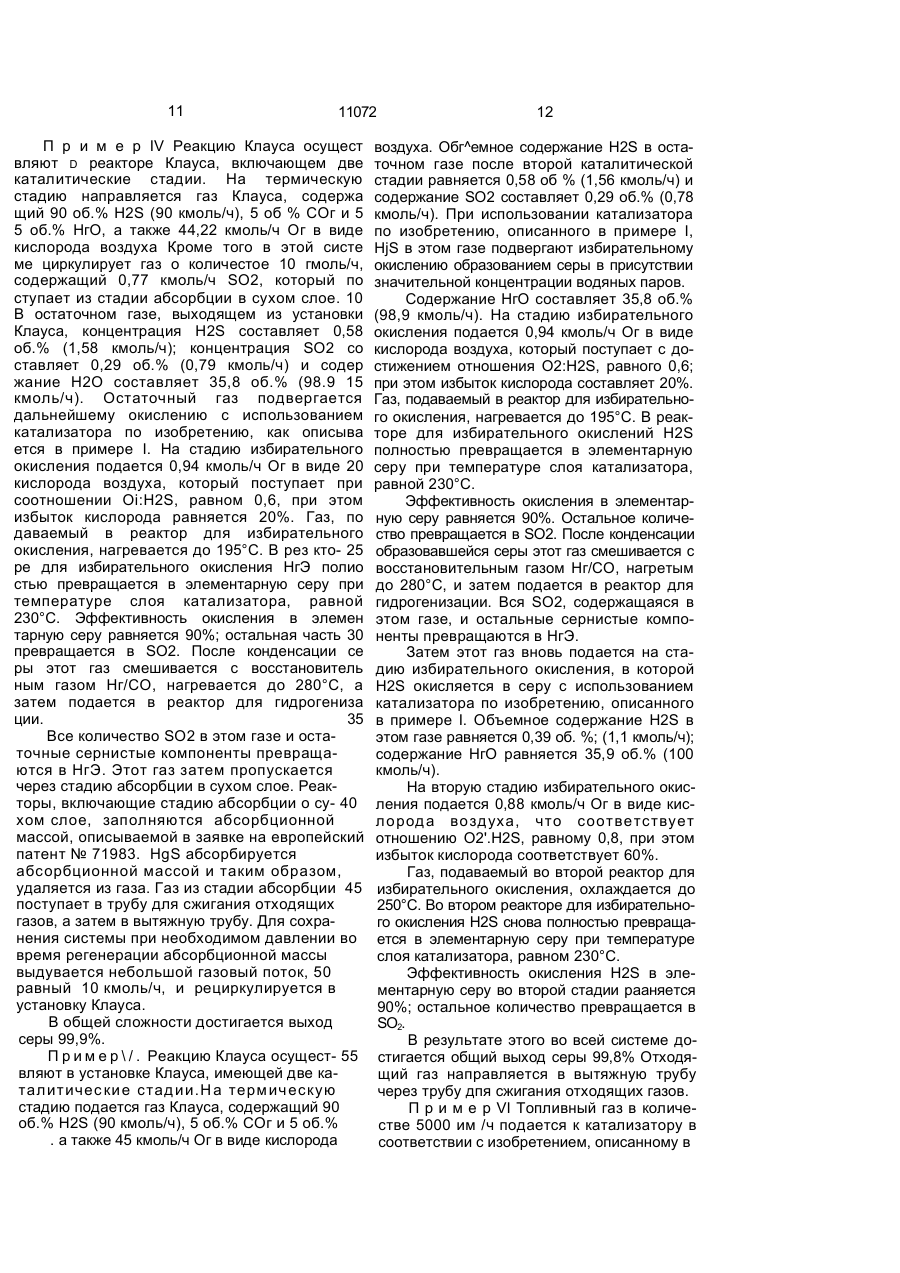

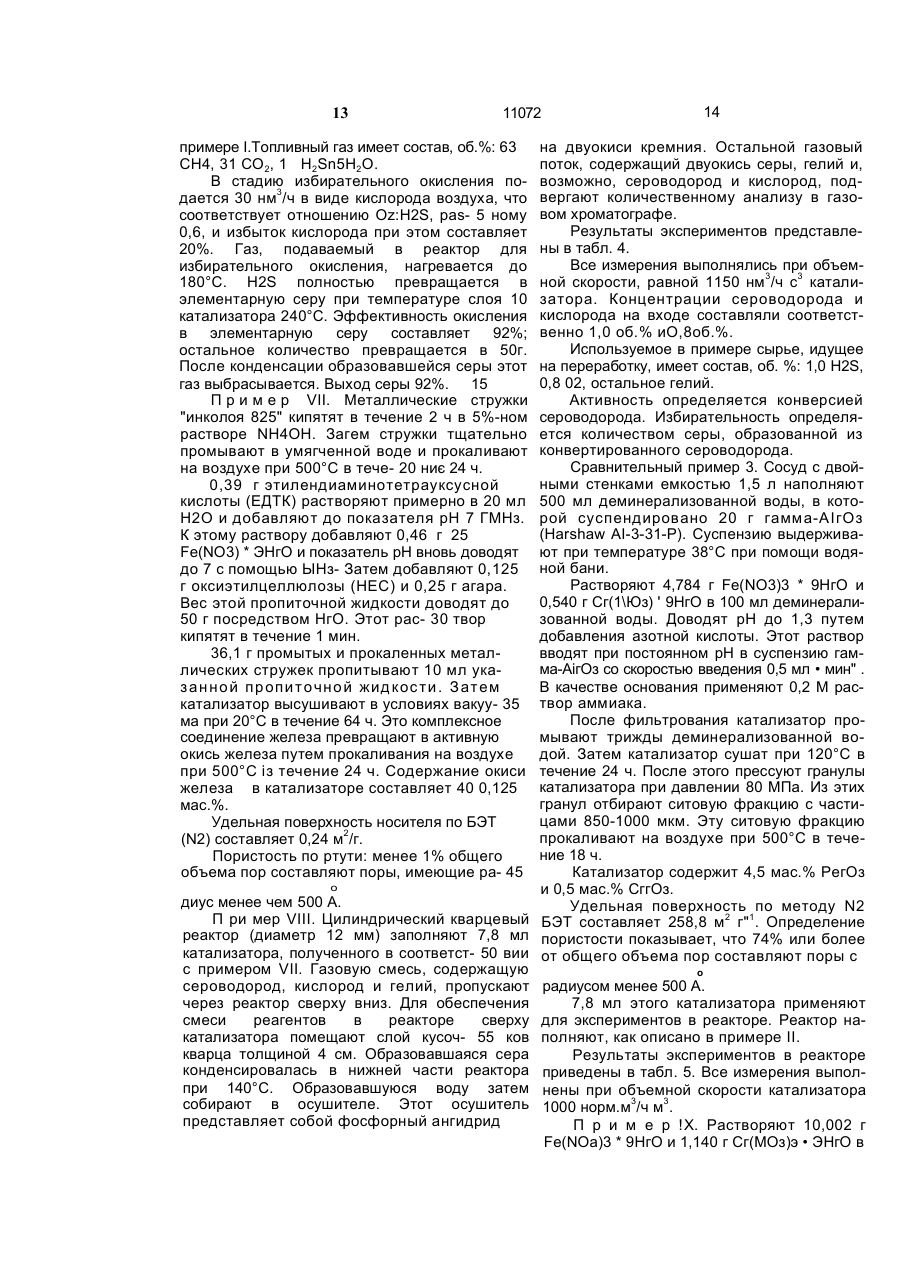

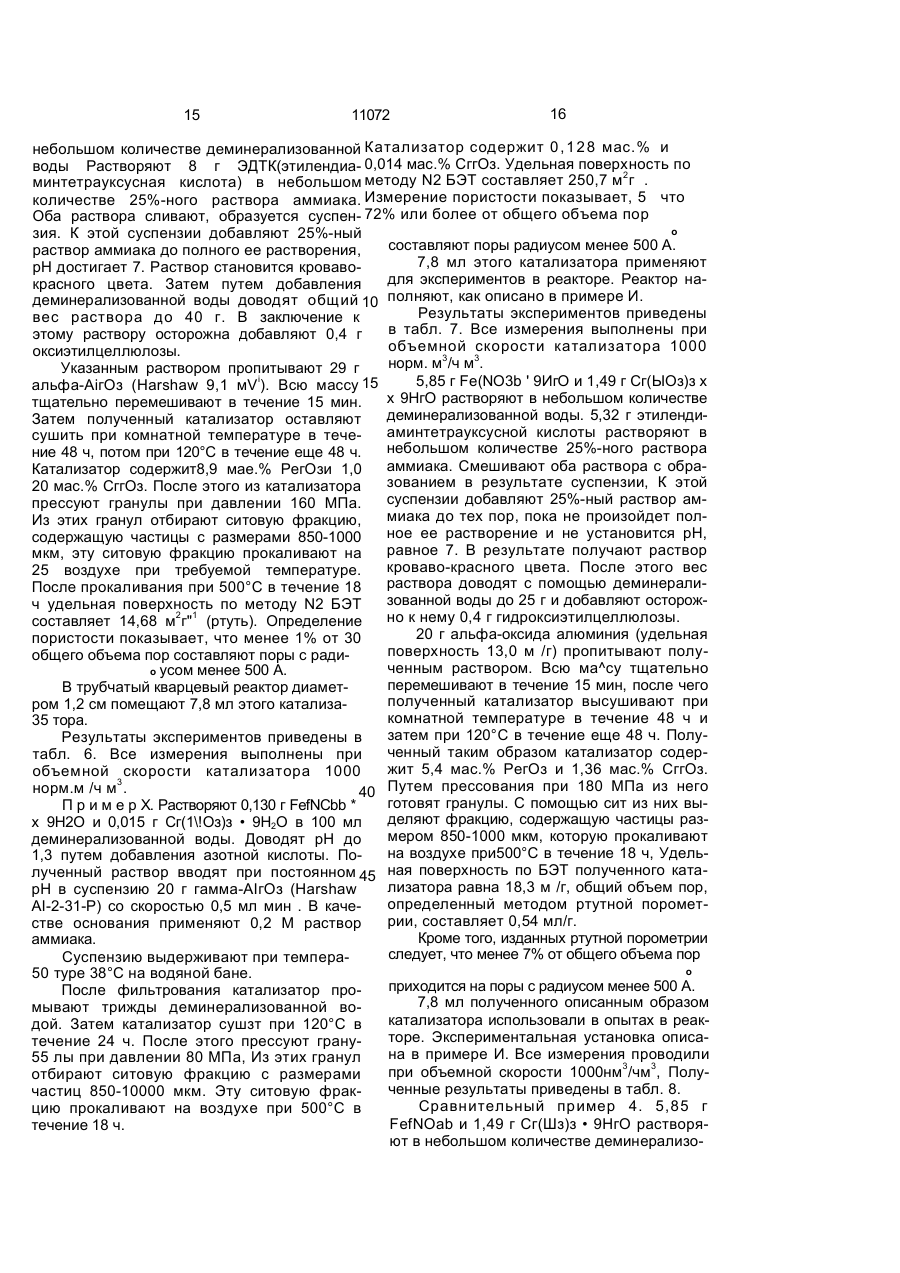

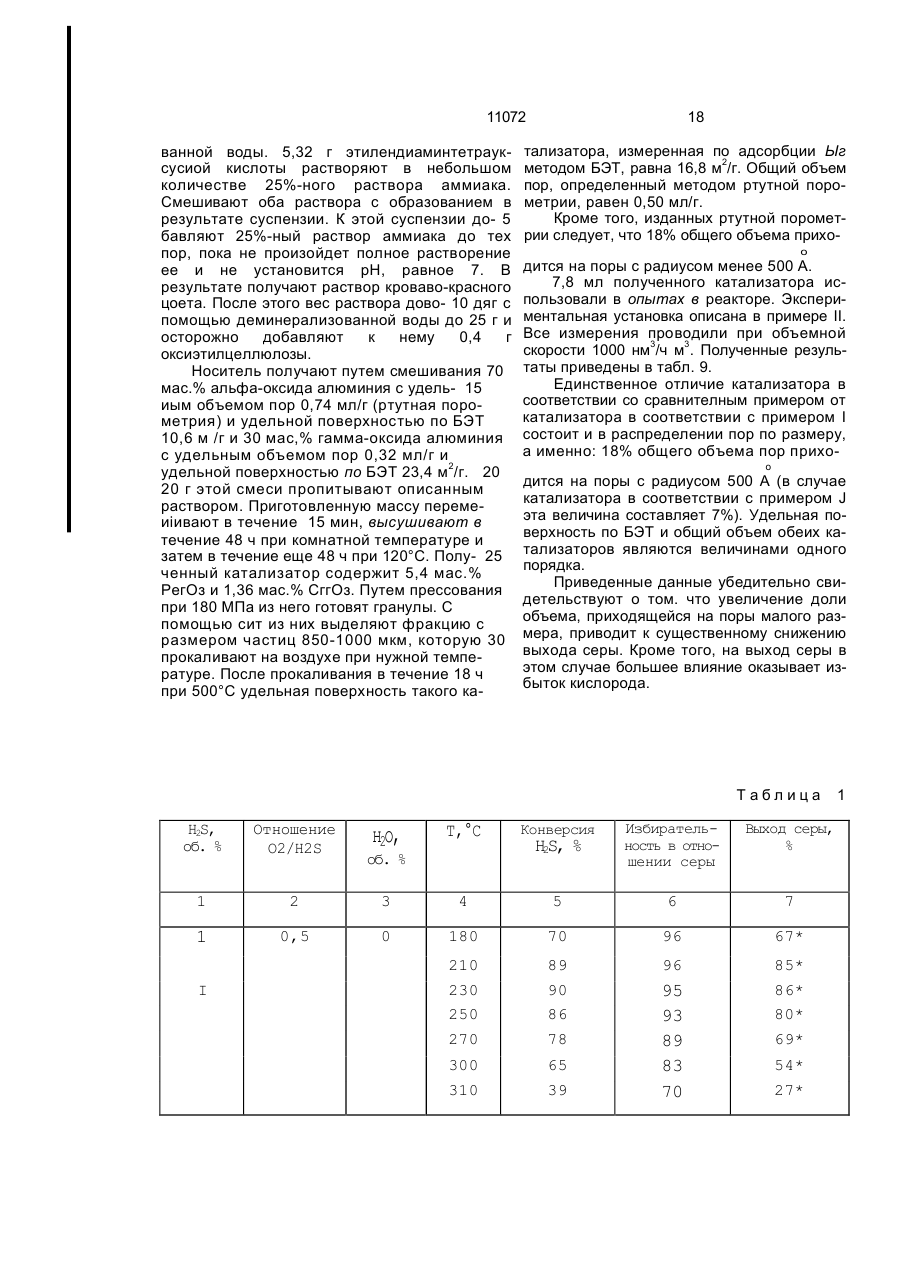

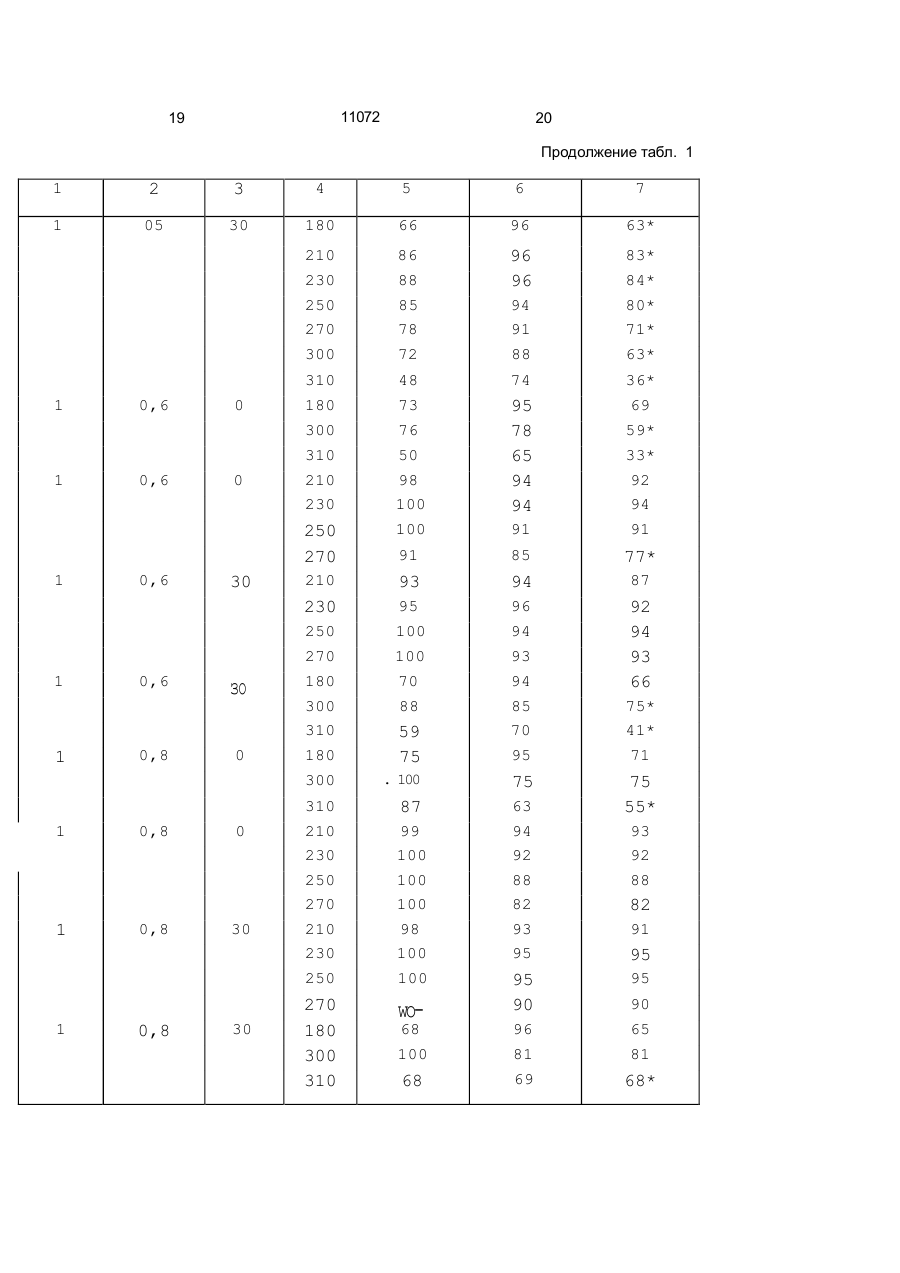

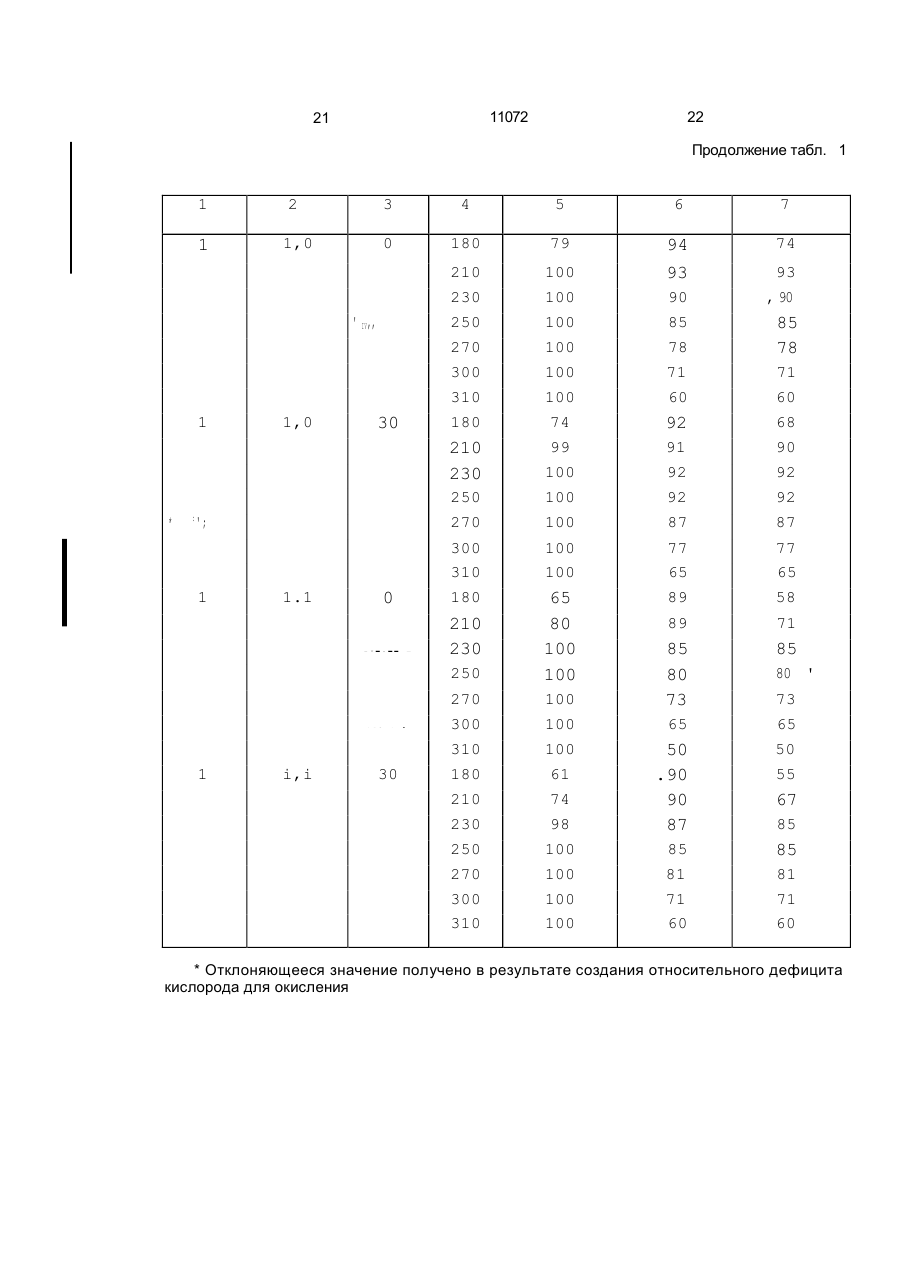

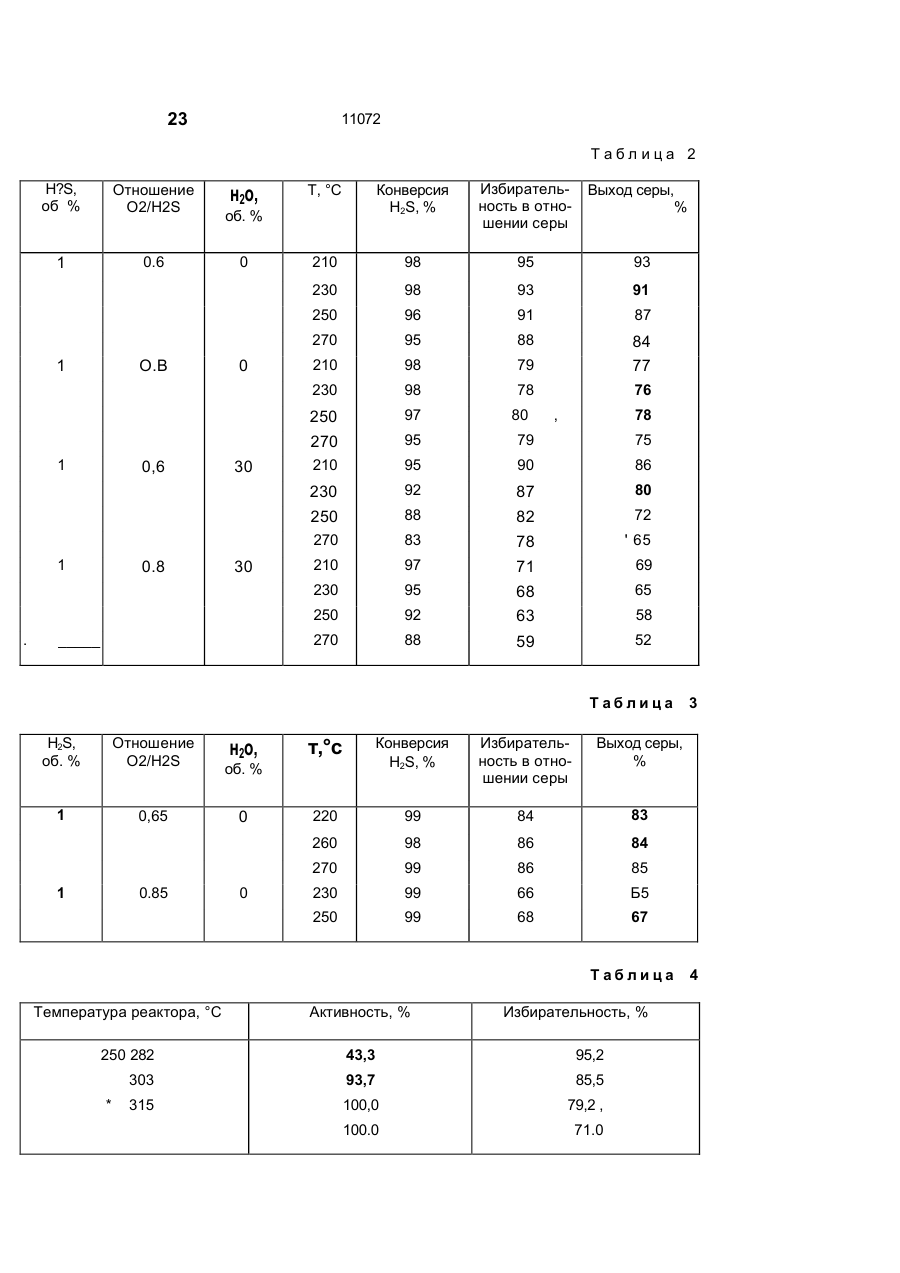

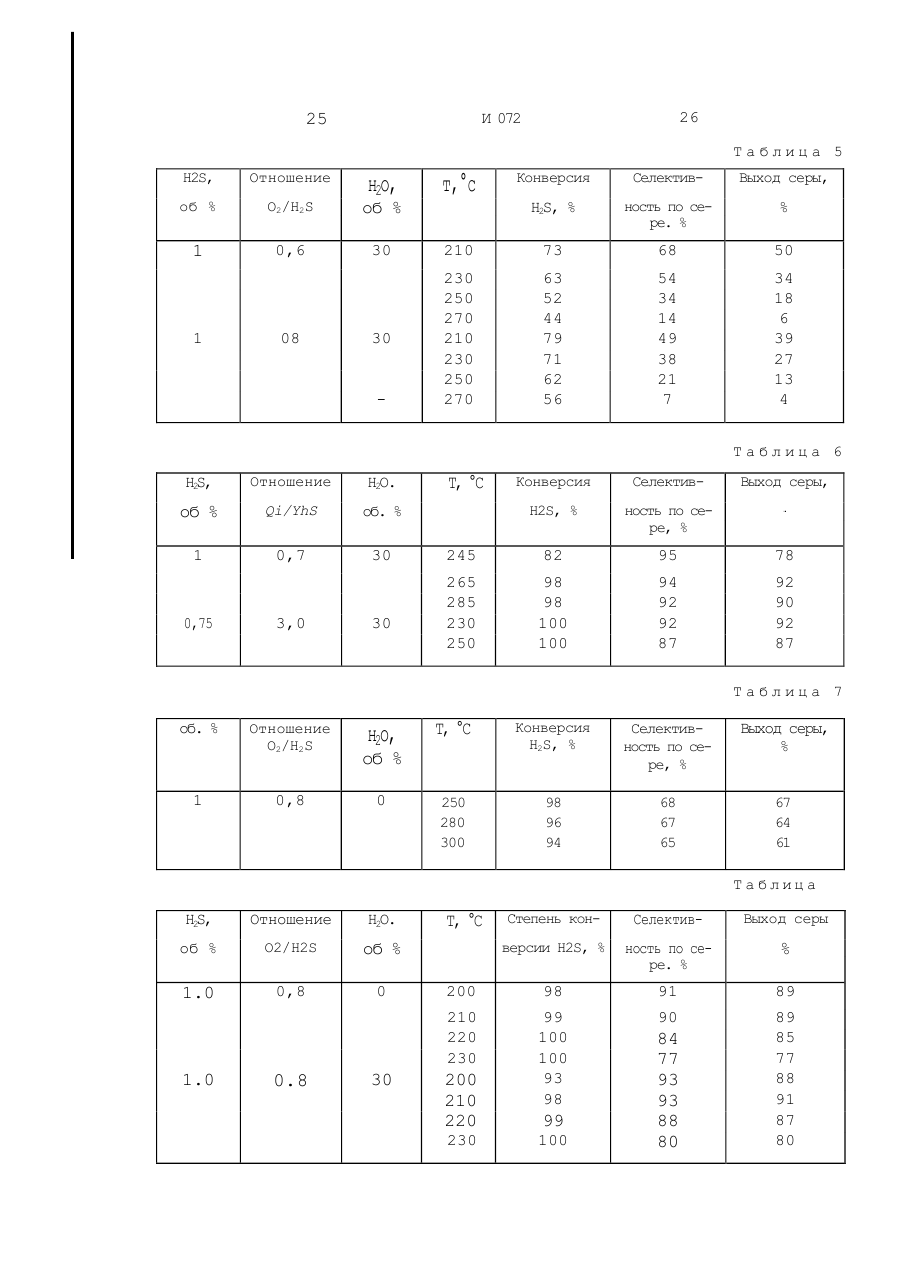

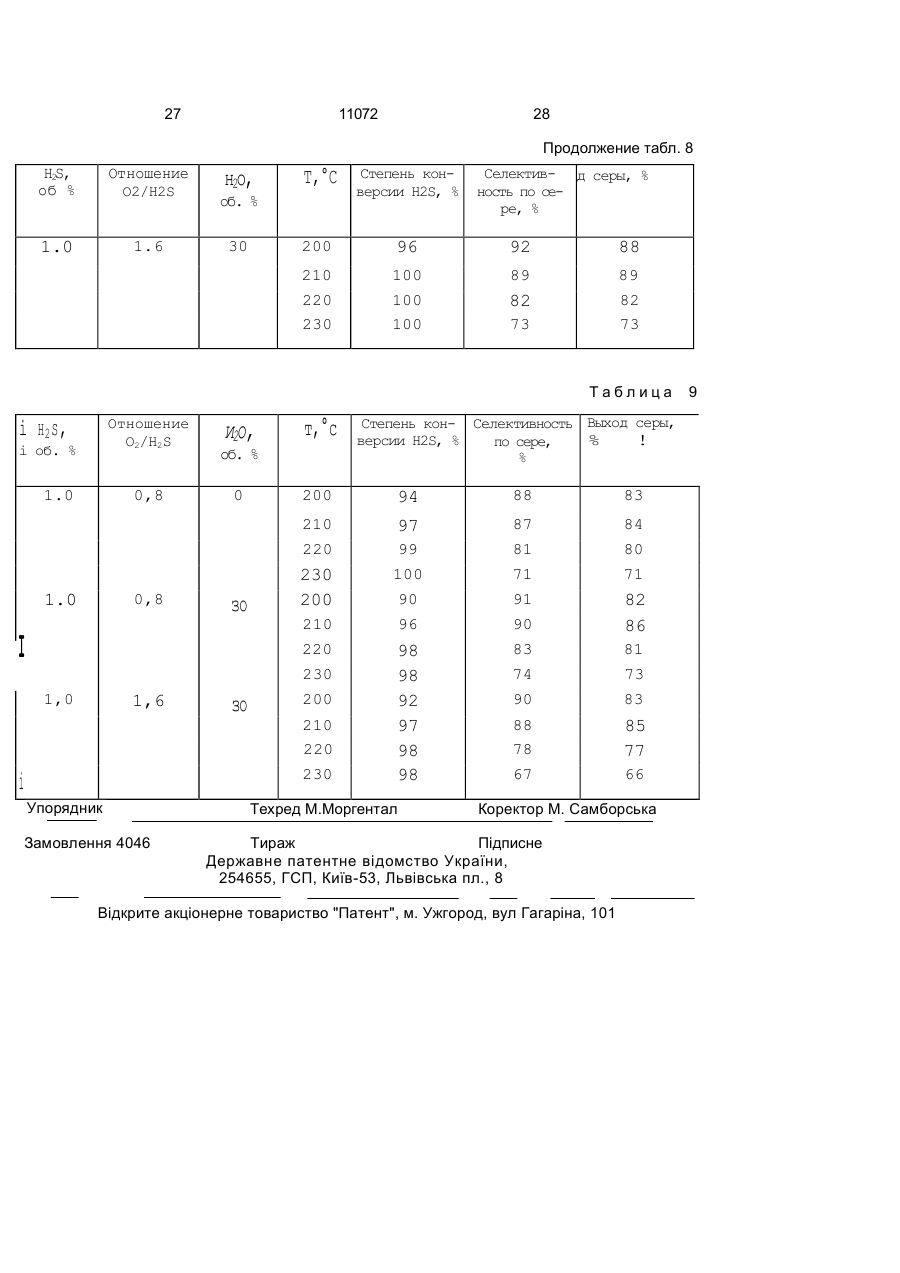

1. Катализатор для избирательного окисления серусодержащих соединений, в частности сероводорода, с образованием элементарной серы, включающей носитель, поверхность которого, доступная для кон такта с газовой фазой, не обладает щелоч ными свойствами в условиях реакции, и Изобретение относится к области гетерогенного катализа и касается катализатора для избирательного окисления серусодержащих соединений, в частности сероводорода, до элементарной серы. Целью изобретения является повышение активности катализатора. Цель достигают получением катализатора, предназначенного для избирательного окисления в элементарную серу, использование которого в значительной степени предотвращает возникновение побочных реакций, в то время как основная реакция H2S+1/202-*H2O+1/nSn(6) происходит с каталитически активный компонент - окись железа или окись железа и хрома, нанесенный на поверхность носителя, причем величина удельной поверхности катализатора составляет менее 20 м /г содержания компонентов, мас.%; каталитически активный компонент - 0,125-6,8, носитель остальное, о т л и ч а ю щ и й с я тем, что он содержит менее 10% общего объема пор, радиус коо торых находится в интервале от 5 до 500 А. 2. Катализатор по п. 1 , о т л и ч а ю щ и й с я тем, что менее 1 % общего объема пор о имеет радиус в интервале от 5 до 500 А. 3. Катализатор по п. 1, о т л и ч а ю щ и йс я тем, что носителем является альфа-окись алюминия или металлические стружки. 4. Катализатор по п. 3, о т л и ч а ю щ и йс я тем, что удельная поверхность составля ет меньше 10 м /г катализатора. обеспечением достаточной степени конверсии и избирательности. В этой связи необходимо отметить, что термин "селективный" имеет гораздо более четко определенное значение для катализатора по изобретению, а именно то, что с его помощью происходит только конверсия в элементарную серу в результате прямого взаимодействия с кислородом. Катализатор по изобретению включает носитель, поверхность которого, доступная для контакта с газообразной фазой, не обладает щелочными свойствами п условиях этой реакции, на который нанесен каталити ЧН4 о ю 11072 чески активный компонент, причем удельnaq поверхность катализатора меньше 20 м /г при наличии менее 10% общего обьема о пор с радиусом 5-500 Л. Этот катализатор 5 содержит 0,125-6,8 мас.% каталитически активного вещества Используемым каталитически активным материалом являются окись железа, или окисі, железа и окись хрома. Из литературы известно, что щелочные -JQ центры на поверхности катализатора ускоряют установление равновесия реакции Клауса: 3/nSn+2H2O ->2H2S+SO2. 15 В то время как образовавшийся сероводород быстро окисляется, двуокись серы остается стабильной, поэтому при установлении равновесия в реакции Клауса газ на 20 выходе реактора будет содержать двуокись серы. Так какэтоснижаеттрсбуемую избирательность, катализатор по изобретению не должен содержать щелочных центров или должен содержать незначительное число 25 таких центров на поверхности, доступной для контакта с газообразной фазой. Присутствие таких центров выделяется по установлению равновесия в реакции Клауса, которое легко определяется анализом газо- зо вой смеси, выходящей из реактора. Поэтому в соответствии с изобретением носитель выбирают таким образом, чтобы на его поверхности отсутствовали или почти отсутствовали щелочные центры либо чтобы эти щелочные 35 центры были полностью или почти полностью закрыты активным компонентом. Распределение активного компонента по носителю не должно изменяться в условиях реакции до такой степени, чтобы щелочные центры 40 снова оказались открытыми. Установлено, что при использовании катализатора по изобретению можно в значительной степени избежать нежелательных побочных реакций. По-видимому, в узких 45 глубоких порах, которые имеются во многих носителях катализаторов, образовавшаяся сера, диффундирующая наружу, легко взаимодействует с кислородом, диффундирующим внутрь, с образованием двуокиси серы. 50 Это может служить объяснением того, почему эта реакция не происходит в катализаторе по изобретению, потому что в нем недостаточно узкие глубокие поры. Отсутствие или почти полное отсутствие реакции 55 Клауса в катализаторе по изобретению также можно объяснить тем, что при малой удельнои поверхности количество активных центров, катализирующих реакцию Клауса, мало (или они вообще отсутствуют). При получении катализатора по изобретению следует учитывать, что при выборе исходных материалов и в процессе приготовления предпочтительным исходным материалом будет носитель, который уже обладает низкой удельной поверхностью. Подходящим материалом для таких носителей являются металлы и сплавы металлов, устойчивые в условиях реакции. Примерами могут служить такие металлы, как железо, хром или никель, либо сплавы, содержащие один или несколько этих металлов. Носитель катализатора возможно необходимо подвергнуть предварительной обработке. Картину распределения пор по радиусам, полученную, например, с помощью гистограммы, можно использовать для определения того, пригоден ли носитель для целей изобретения. Во время нанесения активного компонента эта удельная поверхность не должна значительно увеличиваться. Можно провести спекание готового катализатора, в результате чего спекаются микропоры. Критерии, определяемые в отношении распределения пор по радиусам и удельной поверхности, имеют существенное значение для результатов, достигаемых в этом процессе, в частности в отношении избирательности и степени конверсии. По этим причинам к параметрам катализатора можно предьявить дополнительные требования. Предпочтительно, чтобы удельная поверхность катализатора не превышала 10 м2/г катализатора, при этом отличные результаты можно получить при удельной поверхности катализатора менее 7 м2/г катализатора. Значительное отсутствие микропор также имеет существенное значение по отношению к результатам, достигаемым при использовании этого катализатора: предпочтительно не более 2% общего обьема пор должно присутствовать в виде пор с о радиусом 5-500 А. Особенно приемлемым носителем является альфа-окись алюминия, но для использования также вполне пригодна двуокись кремния, удельная поверхность которой удовлетворяет указанным требованиям, например двуокись кремния, подвергнутая гидротермическому спеканию. Указанными носителями в основном являются керамические материалы, которые не обладают щелочной реакцией. Однако вполне возможно использовать другие материалы, которые не обладают щелочной реакцией в данных условиях реакции и 11072 являются термостойкими. Примерами могут служить термостойкие некерамические материалы, такие как структуры с металлической сеткой, поверхности (неполностью) спеченных материалов, металлические отливки, на- 5 садочный материал (например, кольца Рашига) и т.д. Весьма пригодной является сотовая структура с высокой теплопроводностью. Приемлемыми материалами для таких 10 носителей являются сплавы различных ме таллов, устойчивые в условиях реакции. Примерами могут служить такие металлы, как Fe, Cr или Ni либо сплавы, содержащие один или несколько этих металлов. 15 Используемым каталитически актив ным материалом является окись железа или окись железа и хрома при молярном отно шении Cr:Fe менее 0,5, предпочтительно в интервале между 0,02 и 0,15. 20 Активный компонент предпочтительно присутствует на носителе в количество 0,125-6,8 мас.% в расчете на общий вес ка тализатора. Лучшие результаты достигают ся при использовании катализаторов, а 25 которых это содержание составляет 3-6,8 мас.%, высчитанное а виде веса окиси ме талла или смешанной окиси двух или не скольких металлов, исходя из общего веса катализатора. 30 Как правило, катализаторы по изобрете нию можно получить, используя известные методы для получения катализаторов на но сителе. Однако во время этого процесса по лучения с учетом необычно малой удельной 35 поверхности и низкой микропористости ката лизаторов по изобретению должны быть при няты специальные меры, в частности во время приготовления катализатора не долж на увеличиваться его пористость. 40 Особенная осторожность требуется в процессе однородного нанесения каталитически активного материала на материал носителя, при этом дополнительно необходимо убедиться в том, что эта однородность сохра- 45 няется во время и после процедуры сушки. Для удовлетворения этих требований при получении катализатора по изобрете нию порошкообразный пористый материал носителя с низкой удельной поверхностью 50 пропитывают в сухом состоянии комплекс ным раствором. Этот метод известен, как пропитка по влагоемкости. При выполнении этой операции необходимо соблюдать соот ветствующую осторожность. 55 Сначала определяют пористость носителя. Затем носитель пропитывают определенным объемом комплексного раствора, который равен или предпочтительно несколько меньше объема пор носителя. Ком плексный раствор содержит катионы активного материала, образующего комплекс с органической молекулой о растворе. К этому раствору можно добавить определенное количество увеличивающего вязкость соединения, такого как оксиэтилцеллюлоэя. В результате пропитки материала носителя этим комплексным раствором при помощи метода начальной влажности можно получить катализатор с малой удельной поверхностью, на который очень однородно наносится активный материал и в котором микропористость не увеличивается по сравнению с исходным материалом носителя. Во время процедуры сушки температуру следует повышать очень медленно с целью сохранения однородности. Электронно-микроскопические снимки, измерения порозиметром, измерения Б ЭТ и эксперименты в реакторе показывают, что катализаторы удовлетворяют требованиям относительно структуры. В том случае, если используется катализатор на некерамическом носителе, катал итичес ки активны й мат ериал мож но наносить на носитель известным способом, Катализатор по изобретению используют в способе избирательного окисления серусодержэщих соединений, в частности сероводорода, в элементарную серу. В соответствии с этим процессом сероводородом окисляется непосредственно в элементарную серу в результате прохождения газа, содержащего сероводород, вместе с газом, содержащим кислород, через катализатор при поаышенной температуре. Для достижения оптимальных результатов определяющее значение имеет не только структура катализа7орз, но и переменные параметры процесса. В частности температура, период контактирования и избыток кислорода имеют важное значение для окисления. Процесс окисления осуществляется с использованием известного регулятора отношения в результате добавления к газу, содержащему сероводород, кислорода или газа, содержащего кислород, в таком количестве, при котором молярное отношение кислорода к сероводороду находится в интервале 0,5-5,0. предпочтительно в интервале 0.5-1,0. Катализатор по изобретению хорошо пригоден для окисления газа, содержащего не более 1,5% НгБ, так как при большем содержании сероводорода можно попользовать обычный адиабатический реактор. В процессе окисления температуру на входе слоя катализатора выбирают с таким расчетом, чтобы она превышала 150°С, предпочтительно превышала 170°С. Эта темпе 11072 ратура частично определяется требованием того, что температура слоя катализатора должна быть выше точки росы образовавшейся серы. В результате использования известных мер максимальную температуру слоя катализатора удерживают на уровне ниже 330°С. предпочтительно ниже 300°С. Когда содержание H2S превышает 1,5%, может возникнуть необходимость в принятии мер для предотвращения этого, так как вследствие высвобождения тепла реакции температура в реакторе для окисления может стать слишком высокой. Такие меры, например, включают использование охлаждаемого реактора, в частности трубчатого реактора, в котором катализатор находится в трубке, окруженной хладагентом. Такой реактор известен из европейского патента !\fc 91551. Также можно использовать реактор, включающий элемент. Кроме того, газ, подвергаемый обработке, может быть возвращен к входному отверстию реактора после охлаждения, в результате чего достигается дополнительное разбавление газа, подлежащего окислению или альтернативно газ, подлежащий окислению, может распределяться на несколько реакторов для окисления при одновременном распределении воздуха для окисления по различным реакторам, В соответствии с определенным вариантом осуществления этого способа катализатор используется в качестве текучей среды в реакторе с псевдоожиженным слоем, при этом возможность закорачивания предотвращается путем применения одной или нескольких пластин с отверстиями. Таким путем достигается оптимальная теплопередача. В соответствии с д ругим вариантом осуществления изобретения катализатор используется в виде твердой, например сотовой структуры с высокой теплопроводностью, в результате чего также предотвращается необоснованное повыше-, ние температуры катализатора, Способ по изобретению можно успешно использовать для избирательного окисления остаточных газов, содержащих сероводород, выходящих из установки Клауса. Наряду с очень высокой избирательностью катализатора по изобретению важное преимущество достигается тем, что отпадает необходимость удаления воды до окисления. Кроме того катализатор по изобретению особенно пригоден для десульфурации, например, топливник газов, нефтезаводских газов, биогаза, коксового газа, газообразных выбросов химических заводов, таких как вискозные фабрики, или газов, 8 сжигаемых на газо- и/или нефтедобывающих промыслах. Кроме того, катализатор по изобретению можно использовать в качестве защитного слоя в реакторах Клауса для защи5 ты от сульфатирования нормального катализатора Клауса. Этот катализатор служит для стимулирования взаимодействия небольших количеств кислорода с НгЭ с образованием серы, при этом предотвращается образова10 ние сульфата в катализаторе Клауса, Изобретение иллюстрируется следующими примерами. П р и м е р ! , 4,784 г Fe(NO3b * 9Н2О и 540гСг(ГМОз)з * 9Н2О растворяют в неболь15 шом количестве умягченной Н2О, 3,9 г этилендиаминтетрауксусной кислоты растворяют в небольшом количестве 25%-ного раствора ННз. Эти два раствора соединяют с образованием суспензии. К этой суспензии 20 добавляют 25%-ный раствор NH3 до тех пор, пока не растворяется вся суспензия и пока-. зательрН не достигает значения, равного 7. Окраска раствора кроваво-красная. Затем общий вес раствора доводят при помощи 25 умягченной НгО до 20 г. К этому раствору осторожно добавляют 0,4 г оксиэтилцеллюлозы. 20 г ал ьфа-АІгОз (флюка, порошок 6,5 м г") пропитывают указанным раствором. Общую 30 массу хорошо пермешивают в течение 15 мин. Затем полученный катализатор оставляют для высыхания при комнатной температуре в течение 48 ч. а потом нагревают до 120°С в течение последующих 48 ч. 35 Этот катализатор содержит 4,5 мас.% РегОз при наличии 0,5 мзс.% СггОз. Затем прессуют таблетки катализатора под давлением 160 МПа. Из этих таблеток готовят ситовую фракцию с размером часгиц 85040 1000 мкм, эту ситовую фракцию прокаливают на воздухе при необходимой температуре. После прокаливания при 500°С в течение 18 ч поверхность по БЭТ{№) катализатора составляет 6,94 м г"1. Измерение пористости покэ45 зало, что менее 1% общего объема пор предо ставляют поры с радиусом менее 500 А. П р и м е р II. Трубку кварцевого реактора с диаметром 1,2 см заполняют 7,8 мл 50 катализатора, полученного в соответствии с примером I и прокаленного при 500°С в течение 18 ч. Поверх этого катализатора помещают 4 см слой кусочков кварца с таким же диаметром, что и таблетки катализатора. 55 Газовую смесь, содержащую H2S, 02. Не и, возможно, НгО, пропускают через реактор сверху вниз. Образовавшаяся сера конденсируется в нижней части реактора при 140°С. Образовавшаяся НгО затем собирается в осушителе (РгО па 11072 10 24 ч. Затем прессуют таблетки катализатора под давлением 30 мПа, Из этих таблеток 4 1 образуют ситовую фракцию с частицами скорости 1000 нм /ч м катализатора. размером 850-1000 мкм. Эту ситовую фракИз данных, приведенных а таблице 1 цию прокаливают на воздухе при 5оо"с в следует, что этот катализатор мало чувстои- 5 течение 18 ч. телен к избытку 02- Кроме того, 30 об. % НгО, Этот катализатор содержит 19,6 мас.% присутствующие в подаваемом газе, оказы- РегОзи 1,9 мас. % СггОз. вают не отрицательный, а скорее положиПоверхность по БЭТ{N2) равняется 253,6 тельный эффект на общее получение серы. м г" . Измерения пористости показывают, Состав газовой смеси, об.%: 10 что 73% или более от общего объема пор 1,0 H2S о ! •ч * . 0,5-1,1 О2 представляют поры с радиусом менее 500 А. 0-30 Н2О 7,8 мл этого катализатора используют Остальное гелий для экспериментов в реакторе. Реактор заТабл. 1 содержит информацию о пара- 15 полняют, как описано в примере II. метрах процесса для примера 2. Результаты экспериментов в реакторе Сравнительный пример 1. приведены в табл. 3. Все измерения были Из катализатора CUS-31, выпускаемого сделаны при объемной скорости, равной 3 3 фирмой "Рон Пуленк" и используемого как в 1000нм /чм . П р и м е р 111. Реакцию Клауса осущестреакции Клауса, так и в процессах прямого 20 окисления сероводорода, готовят ситовую вляли в установке Клауса, имеющей дне кафракцию с частицами, диаметром 850-1000 талитические стадии. На термическую стадию подается газ мкм. С использованием 7,8 мл этой ситовой фракции реактор заполняли так же, как опи Клауса, содержащей 90 об.% НгЗ (90 сано в примере II. 25 кмоль/ч), 5 об.% СОг и 5 об. % Н2О, а также 45 кмоль/ч Ог в виде кислорода воздуха. Катализатор имел общую поверхность, Объемное содержание H2S в остаточном гаравную 146,5 м г* . Изменения пористости зе после второй каталитической стадии равпоказывают, что 90% или больше от общего няется 0,58 об.%, а содержание SO2 объема пор представляют поры, имеющие о 30 равняется 0,29 об.%. После конверсии асех сернистых компонентов в НгЗ на стадии радиус менее 500 А. гидрогенизации с использованием восстаРезультаты этих экспериментов привеновительного газа Нг/СО при 280°С газ, содены о табл.2. Все измерения выполнялись д ер ж ащ и й з н ач ит ел ь н ое к ол ич е ст в о при объемной скорости, равной 1000 нм /чм катализатора. Подаваемый газ имел состав, 35 водяных паров, окисляется с использованием катализатора по изобретению, как опио.б.%: 1 H2S, 0,6-0,8 02, 0-30 Н2О и Не. Из приведенных о табл. 2 данных следует, сано в примере 1. Объемное содержание H2S в газе, выхочто катализатор CRS-31 чувствителен к дящем из стадии гидрогенизации, составляизбытку Ог. Присутствие 30 об.% НгО в подаваемом газе имеет весьма отрицательное 40 ет 0,9 об.% (2,5 кмоль/ч); содержание НгО составляет 35,8 об.% (98,9 кмоль/ч), На ставлияние на общий выход серы. дии избирательного окисления подается 2,0 Состав катализатора. мас.%:80Т102,20 кмоль/ч Ог в виде кислорода воздуха, что SiO2. соответствует отношению O2.H2S. равному Сравнительный пример 2. Сосуд с двойными стенками емкостью 45 0,8, то есть избыток кислорода равен 60%. Газ, подаваемый в реактор для избиратель1,5 л заполняют 500 мл умягченной воды, в ного окисления, охлаждается до 130°С. В которой суспендировано 30 г гамма-АїгОз реакторе для избирательного окисления (Гаршоу А1-3-31-Р). Эту суспензию выдерH2S полностью превращается в элементарживают при 38°С на водяной боне. ную серу при температуре слоя катализато37,875 г Fe(NO3)3 • 9Н2О и 3,750 г 50 ра, равной 230°С. Сг(ЫОз)з 9НгО растворяют в 500 мл умягЭффективность окисления в элементарченной НгО. Показатель рН доводят до 1,3 при помощи НІМОз. Раствор при поддержании ную серу равняется 90%; остальная часть сероводорода превращается з БОг. ДостиПОСТОЯННОГО показателя рН впрыскивают в гаемый общий выход серы во всей системе суспензию гаммз-АІгОз со скоростью 55 0,5 равняется 99,6%. Поток газа, выходящий из мл мин" . В качестве основания используют стадии избирательного окисления, направ0,2 М раствор NHa. ляется к вытяжной трубе через трубу для После фильтрации катализатор трижды сжигания отходящих газов. промывают умягченной НгО, после чего катализатор высушивают при 120°С в течение Результаты этих экспериментов - и табл. 1. Все изменения выполнялись при объемной 11 11072 П р и м е р IV Реакцию Клауса осущест вляют D реакторе Клауса, включающем две каталитические стадии. На термическую стадию направляется газ Клауса, содержа щий 90 об.% H2S (90 кмоль/ч), 5 об % СОг и 5 5 об.% НгО, а также 44,22 кмоль/ч Ог в виде кислорода воздуха Кроме того в этой систе ме циркулирует газ о количестое 10 гмоль/ч, содержащий 0,77 кмоль/ч SO2, который по ступает из стадии абсорбции в сухом слое. 10 В остаточном газе, выходящем из установки Клауса, концентрация H2S составляет 0,58 об.% (1,58 кмоль/ч); концентрация SO2 со ставляет 0,29 об.% (0,79 кмоль/ч) и содер жание Н2О составляет 35,8 об.% (98.9 15 кмоль/ч). Остаточный газ подвергается дальнейшему окислению с использованием катализатора по изобретению, как описыва ется в примере I. На стадию избирательного окисления подается 0,94 кмоль/ч Ог в виде 20 кислорода воздуха, который поступает при соотношении Oi:H2S, равном 0,6, при этом избыток кислорода равняется 20%. Газ, по даваемый в реактор для избирательного окисления, нагревается до 195°С. В рез кто- 25 ре для избирательного окисления НгЭ полио стью превращается в элементарную серу при температуре слоя катализатора, равной 230°С. Эффективность окисления в элемен тарную серу равняется 90%; остальная часть 30 превращается в SO2. После конденсации се ры этот газ смешивается с восстановитель ным газом Нг/СО, нагревается до 280°С, а затем подается в реактор для гидрогениза ции. 35 Все количество SO2 в этом газе и остаточные сернистые компоненты превращаются в НгЭ. Этот газ затем пропускается через стадию абсорбции в сухом слое. Реакторы, включающие стадию абсорбции о су- 40 хом слое, заполняются абсорбционной массой, описываемой в заявке на европейский патент № 71983. HgS абсорбируется абсорбционной массой и таким образом, удаляется из газа. Газ из стадии абсорбции 45 поступает в трубу для сжигания отходящих газов, а затем в вытяжную трубу. Для сохранения системы при необходимом давлении во время регенерации абсорбционной массы выдувается небольшой газовый поток, 50 равный 10 кмоль/ч, и рециркулируется в установку Клауса. В общей сложности достигается выход серы 99,9%. П р и м е р \ / . Реакцию Клауса осущест- 55 вляют в установке Клауса, имеющей две катал итичес ки е стад ии.Н а терм ич еску ю стадию подается газ Клауса, содержащий 90 об.% H2S (90 кмоль/ч), 5 об.% СОг и 5 об.% . а также 45 кмоль/ч Ог в виде кислорода 12 воздуха. Обг^емное содержание H2S в остаточном газе после второй каталитической стадии равняется 0,58 об % (1,56 кмоль/ч) и содержание SO2 составляет 0,29 об.% (0,78 кмоль/ч). При использовании катализатора по изобретению, описанного в примере I, HjS в этом газе подвергают избирательному окислению образованием серы в присутствии значительной концентрации водяных паров. Содержание НгО составляет 35,8 об.% (98,9 кмоль/ч). На стадию избирательного окисления подается 0,94 кмоль/ч Ог в виде кислорода воздуха, который поступает с достижением отношения O2:H2S, равного 0,6; при этом избыток кислорода составляет 20%. Газ, подаваемый в реактор для избирательного окисления, нагревается до 195°С. В реакторе для избирательного окислений H2S полностью превращается в элементарную серу при температуре слоя катализатора, равной 230°С. Эффективность окисления в элементарную серу равняется 90%. Остальное количество превращается в SO2. После конденсации образовавшейся серы этот газ смешивается с восстановительным газом Нг/СО, нагретым до 280°С, и затем подается в реактор для гидрогенизации. Вся SO2, содержащаяся в этом газе, и остальные сернистые компоненты превращаются в НгЭ. Затем этот газ вновь подается на стадию избирательного окисления, в которой H2S окисляется в серу с использованием катализатора по изобретению, описанного в примере I. Объемное содержание H2S в этом газе равняется 0,39 об. %; (1,1 кмоль/ч); содержание НгО равняется 35,9 об.% (100 кмоль/ч). На вторую стадию избирательного окисления подается 0,88 кмоль/ч Ог в виде кисл ород а возд уха, что соответствует отношению O2'.H2S, равному 0,8, при этом избыток кислорода соответствует 60%. Газ, подаваемый во второй реактор для избирательного окисления, охлаждается до 250°С. Во втором реакторе для избирательного окисления H2S снова полностью превращается в элементарную серу при температуре слоя катализатора, равном 230°С. Эффективность окисления H2S в элементарную серу во второй стадии рааняется 90%; остальное количество превращается в SO2. В результате этого во всей системе достигается общий выход серы 99,8% Отходящий газ направляется в вытяжную трубу через трубу дпя сжигания отходящих газов. П р и м е р VI Топливный газ в количестве 5000 им /ч подается к катализатору в соответствии с изобретением, описанному в 13 11072 14 на двуокиси кремния. Остальной газовый поток, содержащий двуокись серы, гелий и, возможно, сероводород и кислород, подвергают количественному анализу в газовом хроматографе. Результаты экспериментов представлены в табл. 4. Все измерения выполнялись при объемной скорости, равной 1150 нм3/ч с3 катализатора. Концентрации сероводорода и кислорода на входе составляли соответственно 1,0 об.% иО,8об.%. Используемое в примере сырье, идущее на переработку, имеет состав, об. %: 1,0 H2S, 0,8 02, остальное гелий. Активность определяется конверсией сероводорода. Избирательность определяется количеством серы, образованной из конвертированного сероводорода. Сравнительный пример 3. Сосуд с двойными стенками емкостью 1,5 л наполняют 500 мл деминерализованной воды, в которой суспендировано 20 г гамма-АІгОз (Harshaw AI-3-31-P). Суспензию выдерживают при температуре 38°С при помощи водяной бани. Растворяют 4,784 г Fe(NO3)3 * 9НгО и 0,540 г Сг(1\Юз) ' 9НгО в 100 мл деминерализованной воды. Доводят рН до 1,3 путем добавления азотной кислоты. Этот раствор вводят при постоянном рН в суспензию гамма-АігОз со скоростью введения 0,5 мл • мин" . В качестве основания применяют 0,2 М раствор аммиака. После фильтрования катализатор промывают трижды деминерализованной водой. Затем катализатор сушат при 120°С в течение 24 ч. После этого прессуют гранулы катализатора при давлении 80 МПа. Из этих гранул отбирают ситовую фракцию с частицами 850-1000 мкм. Эту ситовую фракцию прокаливают на воздухе при 500°С в течение 18 ч. Катализатор содержит 4,5 мас.% РегОз о и 0,5 мас.% СггОз. диус менее чем 500 А. Удельная поверхность по методу N2 П ри мер VIII. Цилиндрический кварцевый БЭТ составляет 258,8 м2 г"1. Определение реактор (диаметр 12 мм) заполняют 7,8 мл пористости показывает, что 74% или более катализатора, полученного в соответст- 50 вии от общего объема пор составляют поры с с примером VII. Газовую смесь, содержащую о сероводород, кислород и гелий, пропускают радиусом менее 500 А. 7,8 мл этого катализатора применяют через реактор сверху вниз. Для обеспечения смеси реагентов в реакторе сверху для экспериментов в реакторе. Реактор накатализатора помещают слой кусоч- 55 ков полняют, как описано в примере II. кварца толщиной 4 см. Образовавшаяся сера Результаты экспериментов в реакторе конденсировалась в нижней части реактора приведены в табл. 5. Все измерения выполпри 140°С. Образовавшуюся воду затем нены при объемной скорости катализатора собирают в осушителе. Этот осушитель 1000 норм.м3/ч м3. представляет собой фосфорный ангидрид П р и м е р !Х. Растворяют 10,002 г Fe(NOa)3 * 9НгО и 1,140 г Сг(МОз)э • ЭНгО в примере I.Топливный газ имеет состав, об.%: 63 СН4, 31 СО 2, 1 H2Sn5H2O. В стадию избирательного окисления подается 30 нм3/ч в виде кислорода воздуха, что соответствует отношению Oz:H2S, pas- 5 ному 0,6, и избыток кислорода при этом составляет 20%. Газ, подаваемый в реактор для избирательного окисления, нагревается до 180°С. H2S полностью превращается в элементарную серу при температуре слоя 10 катализатора 240°С. Эффективность окисления в элементарную серу составляет 92%; остальное количество превращается в 50г. После конденсации образовавшейся серы этот газ выбрасывается. Выход серы 92%. 15 П р и м е р VII. Металлические стружки "инколоя 825" кипятят в течение 2 ч в 5%-ном растворе NH4OH. Загем стружки тщательно промывают в умягченной воде и прокаливают на воздухе при 500°С в тече- 20 ниє 24 ч. 0,39 г этилендиаминотетрауксусной кислоты (ЕДТК) растворяют примерно в 20 мл Н2О и добавляют до показателя рН 7 ГМНз. К этому раствору добавляют 0,46 г 25 Fe(NO3) * ЭНгО и показатель рН вновь доводят до 7 с помощью ЫНз- Затем добавляют 0,125 г оксиэтилцеллюлозы (НЕС) и 0,25 г агара. Вес этой пропиточной жидкости доводят до 50 г посредством НгО. Этот рас- 30 твор кипятят в течение 1 мин. 36,1 г промытых и прокаленных металлических стружек пропитывают 10 мл указ а н н о й п р оп и т о чн о й жид к ос т и . З ат ем катализатор высушивают в условиях вакуу- 35 ма при 20°С в течение 64 ч. Это комплексное соединение железа превращают в активную окись железа путем прокаливания на воздухе при 500°С із течение 24 ч. Содержание окиси железа в катализаторе составляет 40 0,125 мас.%. Удельная поверхность носителя по БЭТ 2 (N2) составляет 0,24 м /г. Пористость по ртути: менее 1% общего объема пор составляют поры, имеющие ра- 45 15 11072 16 небольшом количестве деминерализованной Катализатор содержит 0 , 1 2 8 мас.% и воды Растворяют 8 г ЭДТК(этилендиа- 0,014 мас.% СггОз. Удельная поверхность по 2 минтетрауксусная кислота) в небольшом методу N2 БЭТ составляет 250,7 м г . количестве 25%-ного раствора аммиака. Измерение пористости показывает, 5 что Оба раствора сливают, образуется суспен- 72% или более от общего объема пор о зия. К этой суспензии добавляют 25%-ный составляют поры радиусом менее 500 А. раствор аммиака до полного ее растворения, 7,8 мл этого катализатора применяют рН достигает 7. Раствор становится кроваводля экспериментов в реакторе. Реактор накрасного цвета. Затем путем добавления деминерализованной воды доводят общий 10 полняют, как описано в примере И. Результаты экспериментов приведены вес раствора до 40 г. В заключение к в табл. 7. Все измерения выполнены при этому раствору осторожна добавляют 0,4 г объемной скорости катализатора 1000 оксиэтилцеллюлозы. норм. м3/ч м3. Указанным раствором пропитывают 29 г 5,85 г Fe(NO3b ' 9ИгО и 1,49 г Сг(ЫОз)з х альфа-АігОз (Harshaw 9,1 мVі). Всю массу 15 х 9НгО растворяют в небольшом количестве тщательно перемешивают в течение 15 мин. деминерализованной воды. 5,32 г этилендиЗатем полученный катализатор оставляют аминтетрауксусной кислоты растворяют в сушить при комнатной температуре в теченебольшом количестве 25%-ного раствора ние 48 ч, потом при 120°С в течение еще 48 ч. аммиака. Смешивают оба раствора с обраКатализатор содержит8,9 мае.% РегОзи 1,0 зованием в результате суспензии, К этой 20 мас.% СггОз. После этого из катализатора суспензии добавляют 25%-ный раствор ампрессуют гранулы при давлении 160 МПа. миака до тех пор, пока не произойдет полИз этих гранул отбирают ситовую фракцию, ное ее растворение и не установится рН, содержащую частицы с размерами 850-1000 равное 7. В результате получают раствор мкм, эту ситовую фракцию прокаливают на кроваво-красного цвета. После этого вес 25 воздухе при требуемой температуре. раствора доводят с помощью деминералиПосле прокаливания при 500°С в течение 18 зованной воды до 25 г и добавляют осторожч удельная поверхность по методу N2 БЭТ но к нему 0,4 г гидроксиэтилцеллюлозы. составляет 14,68 м2г"1 (ртуть). Определение 20 г альфа-оксида алюминия (удельная пористости показывает, что менее 1% от 30 поверхность 13,0 м /г) пропитывают полуобщего объема пор составляют поры с радиченным раствором. Всю ма^су тщательно о усом менее 500 А. перемешивают в течение 15 мин, после чего В трубчатый кварцевый реактор диаметполученный катализатор высушивают при ром 1,2 см помещают 7,8 мл этого катализакомнатной температуре в течение 48 ч и 35 тора. затем при 120°С в течение еще 48 ч. ПолуРезультаты экспериментов приведены в ченный таким образом катализатор содертабл. 6. Все измерения выполнены при жит 5,4 мас.% РегОз и 1,36 мас.% СггОз. объемной скорости катализатора 1000 3 норм.м /ч м . 40 Путем прессования при 180 МПа из него готовят гранулы. С помощью сит из них выП р и м е р X. Растворяют 0,130 г FefNCbb * деляют фракцию, содержащую частицы разх 9Н2О и 0,015 г Сг(1\!Оз)з • 9Н2О в 100 мл мером 850-1000 мкм, которую прокаливают деминерализованной воды. Доводят рН до на воздухе при500°С в течение 18 ч, Удель1,3 путем добавления азотной кислоты. Полученный раствор вводят при постоянном 45 ная поверхность по БЭТ полученного катализатора равна 18,3 м /г, общий объем пор, рН в суспензию 20 г гамма-АІгОз (Harshaw определенный методом ртутной порометAI-2-31-P) со скоростью 0,5 мл мин . В качерии, составляет 0,54 мл/г. стве основания применяют 0,2 М раствор Кроме того, изданных ртутной порометрии аммиака. следует, что менее 7% от общего объема пор Суспензию выдерживают при темперао 50 туре 38°С на водяной бане. приходится на поры с радиусом менее 500 А. После фильтрования катализатор про7,8 мл полученного описанным образом мывают трижды деминерализованной вокатализатора использовали в опытах в реакдой. Затем катализатор сушзт при 120°С в торе. Экспериментальная установка описатечение 24 ч. После этого прессуют грануна в примере И. Все измерения проводили 55 лы при давлении 80 МПа, Из этих гранул при объемной скорости 1000нм 3/чм3, Полуотбирают ситовую фракцию с размерами ченные результаты приведены в табл. 8. частиц 850-10000 мкм. Эту ситовую фракСравнительный пр имер 4. 5,85 г цию прокаливают на воздухе при 500°С в FefNOab и 1,49 г Сг(Шз)з • 9НгО растворятечение 18 ч. ют в небольшом количестве деминерализо 11072 ванной воды. 5,32 г этилендиаминтетрауксусиой кислоты растворяют в небольшом количестве 25%-ного раствора аммиака. Смешивают оба раствора с образованием в результате суспензии. К этой суспензии до- 5 бавляют 25%-ный раствор аммиака до тех пор, пока не произойдет полное растворение ее и не установится рН, равное 7. В результате получают раствор кроваво-красного цоета. После этого вес раствора дово- 10 дяг с помощью деминерализованной воды до 25 г и осторожно добавляют к нему 0,4 г оксиэтилцеллюлозы. Носитель получают путем смешивания 70 мас.% альфа-оксида алюминия с удель- 15 иым объемом пор 0,74 мл/г (ртутная порометрия) и удельной поверхностью по БЭТ 10,6 м /г и 30 мас,% гамма-оксида алюминия с удельным объемом пор 0,32 мл/г и удельной поверхностью по БЭТ 23,4 м2/г. 20 20 г этой смеси пропитывают описанным раствором. Приготовленную массу перемеиіивают в течение 15 мин, высушивают в течение 48 ч при комнатной температуре и затем в течение еще 48 ч при 120°С. Полу- 25 ченный катализатор содержит 5,4 мас.% РегОз и 1,36 мас.% СггОз. Путем прессования при 180 МПа из него готовят гранулы. С помощью сит из них выделяют фракцию с размером частиц 850-1000 мкм, которую 30 прокаливают на воздухе при нужной температуре. После прокаливания в течение 18 ч при 500°С удельная поверхность такого ка 18 тализатора, измеренная по адсорбции Ыг методом БЭТ, равна 16,8 м2/г. Общий объем пор, определенный методом ртутной порометрии, равен 0,50 мл/г. Кроме того, изданных ртутной порометрии следует, что 18% общего объема прихоо дится на поры с радиусом менее 500 А. 7,8 мл полученного катализатора использовали в опытах в реакторе. Экспериментальная установка описана в примере II. Все измерения проводили при объемной скорости 1000 нм3/ч м3. Полученные результаты приведены в табл. 9. Единственное отличие катализатора в соответствии со сравнителным примером от катализатора в соответствии с примером I состоит и в распределении пор по размеру, а именно: 18% общего объема пор прихоо дится на поры с радиусом 500 А (в случае катализатора в соответствии с примером J эта величина составляет 7%). Удельная поверхность по БЭТ и общий объем обеих катализаторов являются величинами одного порядка. Приведенные данные убедительно свидетельствуют о том. что увеличение доли объема, приходящейся на поры малого размера, приводит к существенному снижению выхода серы. Кроме того, на выход серы в этом случае большее влияние оказывает избыток кислорода. Таблица H2S, об. % Отношение O2/H2S 1 1 Т,°С Конверсия H2S, % Избирательность в отношении серы Выход серы, % 2 3 4 5 6 7 0,5 0 180 70 96 67* 210 I н2о, 89 96 85* 230 250 90 86 86* 80* 270 78 300 65 310 39 95 93 89 83 70 об. % 69* 54* 27* 1 11072 19 20 Продолжение табл. 1 1 2 3 4 5 6 7 1 05 30 180 66 96 63* 210 86 83* 230 88 96 96 250 270 85 78 94 91 80* 71* 300 72 88 63* 310 48 74 36* 180 73 69 300 310 76 50 210 230 98 100 95 78 65 94 94 250 270 100 91 91 91 85 77* 210 93 94 87 230 95 96 250 100 94 270 100 93 180 70 94 92 94 93 66 300 310 88 85 70 75* 41* 95 71 75 55* 1 1 1 1 0,6 0,6 0,6 0,6 0 30 зо 92 94 1 1 0,8 0,8 0,8 0 30 30 180 300 . 100 75 87 63 210 230 250 270 99 100 100 100 94 92 88 82 210 230 98 100 93 95 250 1 0 59 75 59* 33* 310 1 0,8 0 84* 100 95 270 180 300 310 wo 95 90 68 96 65 100 81 81 68 69 68* 93 92 88 82 91 95 90 11072 21 22 Продолжение табл. 1 1 3 4 5 6 7 0 180 79 94 74 210 100 93 93 230 100 90 , 90 250 100 85 270 100 78 85 78 300 100 71 71 310 100 60 60 180 74 92 68 210 230 99 91 90 250 100 100 92 92 92 92 '; 270 100 87 87 100 100 1 300 310 180 77 65 89 77 65 58 89 71 85 1 2 1,0 ' IV ,, 1 * : 1,0 30 1.1 0 250 270 30 65 65 100 50 180 61 74 98 50 .90 90 87100 85 85 100 81 81 300 310 . 100 270 i,i v 300 250 1 — 100 210 230 . — 85 80 73 310 - " : 65 80 100 100 100 100 71 60 71 60 210 230 80 ' 73 55 67 85 * Отклоняющееся значение получено в результате создания относительного дефицита кислорода для окисления 23 11072 Таблица 2 98 93 91 96 91 87 95 88 210 98 79 84 77 98 78 76 97 95 79 75 210 95 90 86 92 87 80 88 82 72 83 78 ' 65 210 97 71 69 95 92 68 63 65 250 . 93 230 270 0.8 95 270 1 98 250 0,6 210 230 1 0 270 О.В Выход серы, % 250 1 Избирательность в отношении серы 230 0.6 Конверсия H2S, % 270 1 Т, °С 250 Отношение O2/H2S н2о, 230 H?S, об % 88 59 52 об. % 0 30 30 _____ 80 78 , 58 Т аблица 0,65 1 0.85 Конверсия H2S, % Избирательность в отношении серы Выход серы, % 0 220 99 84 83 98 86 84 99 86 85 230 99 66 Б5 250 1 т,°с 270 Отношение O2/H2S н2о, 260 H2S, об. % 99 68 67 об. % 0 Т аблица Температура реактора, °С Активность, % 250 282 43,3 95,2 303 93,7 85,5 315 100,0 79,2 , 100.0 71.0 * 3 Избирательность, % 4 25 26 И 072 Таблица 5 H2S, Отношение об % 1 1 Селектив Выход серы, об % т,°с Конверсия O2/H2S н2о, H2S, % ность по сере. % % 0,6 30 210 73 68 50 30 230 250 270 210 230 250 270 63 52 44 79 71 62 56 54 34 14 49 38 21 7 34 18 6 39 27 13 4 08 Таблица 6 H2S, Отношение Н2О. об % Qi/YhS об. % 1 0,7 30 0,75 3,0 30 Конверсия Селектив H2S, % ность по сере, % 245 82 95 78 265 285 230 250 98 98 100 100 94 92 92 87 92 90 92 87 Т, °С Выход серы, % Таблица 7 об. % 1 Отношение O2/H2S 0,8 н2о, Т, °С Конверсия H2S, % Селективность по сере, % Выход серы, % 0 250 280 300 98 96 94 68 67 65 67 64 61 об % Таблица H2S, Отношение Н2О. об % O2/H2S об % 1.0 0,8 Селектив Выход серы ность по се % 91 89 90 89 85 77 88 91 87 80 ре. % 0.8 30 200 98 210 220 230 1.0 0 Степень конверсии H2S, % Т, °С 99 100 100 93 98 200 210 220 230 99 100 84 77 93 93 88 80 11072 27 28 Продолжение табл. 8 H2S, об % Отношение 1.0 1.6 н2о, Т,°С Степень конверсии H2S, % 30 200 96 92 88 210 100 89 89 220 230 O2/H2S 100 100 82 82 73 об. % СелективВыход серы, % ность по сере, % 73 Таблица і H2 S , Степень кон- Селективность Выход серы, версии H2S, % % ! по сере, % 1.0 0,8 0,8 1.0 т,°с 0 200 94 88 83 97 99 87 81 84 80 230 200 100 71 71 90 91 210 96 90 82 86 220 і об. % и2о, 210 220 Отношение O2/H2S 98 98 92 97 98 98 83 81 74 73 90 83 88 78 67 85 77 об. % зо І 230 1,0 1,6 і Упорядник Замовлення 4046 зо 200 210 220 230 Техред М.Моргентал 66 Коректор М. Самборська Тираж Підписне Державне патентне відомство України, 254655, ГСП, Київ-53, Львівська пл., 8 Відкрите акціонерне товариство "Патент", м. Ужгород, вул Гагаріна, 101 9

ДивитисяДодаткова інформація

Назва патенту англійськоюCatalyst for selective oxidation of compounds containing sulfur

Автори англійськоюPiter Hildegardus Berben, John Wilhelmus Hes

Назва патенту російськоюКатализатор для избирательного окисления содержащих серу соединений

Автори російськоюПитер Хильдегардус Бербен, Джон Вильхельмус Гес

МПК / Мітки

МПК: B01J 35/00, B01J 23/745, C01B 17/04, C10K 1/00, B01J 23/86, B01D 53/86

Мітки: вибіркового, каталізатор, містять, сполук, сірку, окислення

Код посилання

<a href="https://ua.patents.su/14-11072-katalizator-dlya-vibirkovogo-okislennya-spoluk-shho-mistyat-sirku.html" target="_blank" rel="follow" title="База патентів України">Каталізатор для вибіркового окислення сполук, що містять сірку</a>

Попередній патент: Пристосування для з`єднання першої фігурної штанги з порожниною, що має отвори, з порожниною другої фігурної штанги

Наступний патент: Спосіб одержання покриттів на склі

Випадковий патент: Установка для мембранного очищення поверхневих і ґрунтових вод