Пристрій автоматичного живлення промислового генератора на парах металу

Номер патенту: 111602

Опубліковано: 25.05.2016

Автори: Марнефф Дідьє, Шмітц Бруно, Зільберберг Ерік, Ване Люк, Банажак П'єр

Формула / Реферат

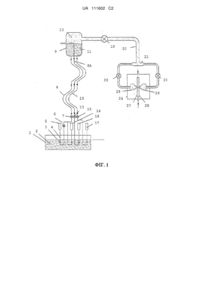

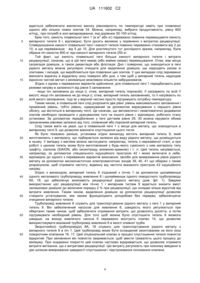

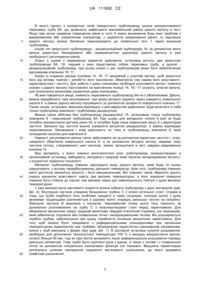

1. Установка для безперервного вакуумного осадження металевого покриття на рухому підкладку, що містить камеру (24) вакуумного осадження, щонайменше одну головку (25, 26) для нанесення покриття струменевим осадженням пари, з'єднану з випарним тиглем (9), що містить метал покриття (11) в рідкому стані, за допомогою трубопроводу (20), що подає пару, який оснащений розподільним клапаном (19), і піч (1) для плавлення зазначеного металу, причому зазначена піч знаходиться під атмосферним тиском і розташована нижче рівня найнижчої частини випарного тигля (9) і з'єднана з випарним тиглем (9) щонайменше одним трубопроводом (8) для автоматичного живлення випарного тигля (9), обладнаним насосом для живлення (6), і щонайменше одним трубопроводом (8А, 18) для повернення рідкого металу, причому додатково передбачені засоби регулювання роботи насоса для живлення, що забезпечує регулювання певного рівня рідкого металу в випарному тиглі (9), яка відрізняється тим, що вона містить наявну в кожному із зазначених трубопроводів живлення і повернення (8, 8А, 18) зону (7, 13, 15), звану термоклапаном, яка забезпечена пристроєм нагрівання і пристроєм охолодження для одержання температури, що регулюється, незалежної від температури плавильної печі (1) і від температури в решті частини зазначених трубопроводів (8, 8А, 18) і в випарному тиглі (9), з метою розплавлення або затвердіння металу, що знаходиться в цьому місці.

2. Установка за п. 1, яка відрізняється тим, що містить засоби, що забезпечують локалізовану генерацію парів металу між піччю (1) і напилюючою головкою (25, 26).

3. Установка за п. 2, яка відрізняється тим, що зазначені засоби, що забезпечують локалізовану генерацію парів металу, містять пристрій (43) для утримання рідкого металу, що знаходиться на дні випарного тигля (9).

4. Установка за п. 2, яка відрізняється тим, що зазначені засоби, що забезпечують локалізовану генерацію парів металу, містять додатковий тигель (44), з'єднаний з трубопроводом, який подає пару (20).

5. Установка за будь-яким з пп. 1-4, яка відрізняється тим, що вказаний(і) термоклапан(и) утворений(і) подвійною оболонкою, в якій здійснюється охолодження за допомогою інжекції і циркуляції холодоагенту.

6. Установка за будь-яким з пп. 1-5, яка відрізняється тим, що трубопровід (8) для живлення оснащений перепускним клапаном (14), що забезпечує можливість використання трубопроводу для живлення (8), як зливної труби.

7. Установка за будь-яким з пп. 1-6, яка відрізняється тим, що зазначені трубопроводи (8, 8А, 18) виконані з двох матеріалів, причому внутрішній об'єм утворений безшовною трубою (С) з низьковуглецевої сталі, графіту або кераміки, вкритої або захищеної ззовні нержавіючою сталлю (В).

8. Установка за п. 7, яка відрізняється тим, що труби (В, С) поміщені в другу металеву оболонку (А) у формі сильфона.

9. Установка за будь-яким з пп. 1-8, яка відрізняється тим, що з'єднання між плавильною піччю (1) і випарним тиглем (9) забезпечено за допомогоюжорсткого еталонного стрижня, а трубопроводи (8, 8А, 18) виконані у формі ліри.

10. Установка за п. 9, яка відрізняється тим, що трубопроводи скріплені один з одним, а також з піччю (1) і випарним тиглем (9) за допомогою металевих фланців, причому вакуумна герметизація досягається шляхом накладення надувного металевого ущільнення і графітового ущільнення.

11. Установка за будь-яким з пп. 1-10, яка відрізняється тим, що додатково містить пристрій (37) для розподілу інертного газу, що сполучається з випарним тиглем (9).

12. Установка за будь-яким з пп. 1-11, яка відрізняється тим, що трубопровід (8А, 18) для повернення рідкого металу забезпечений клапаном (16, 17).

13. Спосіб безперервного вакуумного осадження металевого покриття на рухому підкладку в установці за будь-яким з пп. 1-11, де

- плавлять метал в печі (1), підтримуючи в той же час твердий стан металу в термоклапанах (7, 13, 15) трубопроводів живлення і повернення (8, 8А, 18),

- нагрівають решту вказаної установки до температури, необхідної для приймання рідкого металу і/або парів металу, закривають розподільний клапан (19) трубопроводу живлення (20) і створюють вакуум у камері осадження (24),

- активують вказані засоби, що забезпечують локалізовану генерацію парів металу, при температурі, що перевищує температуру рідкого металу в установці в процесі осадження покриття з нього,

- розплавляють затверділий метал, що знаходиться в термоклапанах (7, 13, 15),

- потім заповнюють випарний тигель (9) за допомогою живильного насоса (6), відкривають розподільний клапан (19) трубопроводу живлення (20) і приступають до осадження металу на зазначену рухому підкладку.

14. Спосіб за п. 12, який відрізняється тим, що висота випарного тигля (9) щодо плавильної печі (1) вибрана таким чином, щоб вільна поверхня рідкого металу в трубопроводі (8) для живлення була розташована під тиглем (9), коли в установці створений вакуум, при цьому насос для живлення (6) не працює.

15. Спосіб за пп. 13 або 14, який відрізняється тим, що підкладка є металевою смугою, а металеве покриття є магній або цинк.

Текст

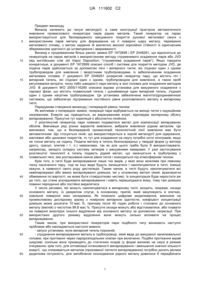

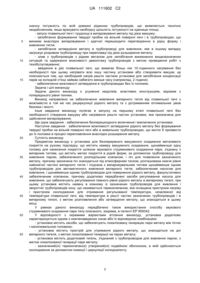

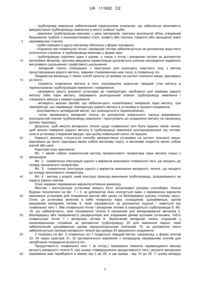

Реферат: Винахід належить до установки для безперервного вакуумного осадження металевого покриття на рухому підкладку, яка містить камеру (24) вакуумного осадження, щонайменше одну головку (25, 26) для нанесення покриття струменевим осадженням пари, з'єднану з випарним тиглем (9), що містить метал покриття (11) в рідкому стані, за допомогою трубопроводу (20), що подає пару, який оснащено розподільним клапаном (19), і піч (1) для плавлення зазначеного металу, причому зазначена піч знаходиться під атмосферним тиском і розташована нижче рівня в найнижчій частині випарного тигля (9) і з'єднана з випарним тиглем (9) щонайменше одним трубопроводом (8) для автоматичного живлення випарного тигля (9), обладнаним насосом для живлення (6), і щонайменше одним трубопроводом (8А, 18) для повернення рідкого металу, факультативно забезпеченим клапаном (16, 17), причому додатково передбачені засоби регулювання насоса для живлення, що забезпечують регулювання певного рівня рідкого металу в випарному тиглі (9), яка відрізняється тим, що вона містить наявну в кожному із зазначених трубопроводів живлення і повернення (8, 8А, 18) зону (7, 13, 15), звану термоклапаном, яка забезпечена пристроєм нагрівання і пристроєм охолодження для одержання температури, що регулюється, незалежної від температури плавильної печі (1) і від температури в решті частини зазначених трубопроводів (8, 8А, 18) і в випарному тиглі (9), з метою розплавлення або затвердіння металу, що знаходиться в цьому місці. UA 111602 C2 (12) UA 111602 C2 UA 111602 C2 5 10 15 20 25 30 35 40 45 50 55 60 Предмет винаходу Винахід належить до галузі металургії, а саме конструкції пристрою автоматичного живлення промислового генератора парів рідких металів. Такий генератор на парах використовується для безперервного вакуумного покриття рухомої металевої смуги з використанням парів металу для формування на її поверхні шару металу, переважно металевого сплаву, з метою надання їй виключно високої корозійної стійкості із одночасним збереженням здатності до штампування і зварюваності. Винахід є продовженням більш ранніх заявок ЕР 1972699 і ЕР 2048261, що відносяться до генераторів на парах металів з використанням методу струменевого осадження парів або JVD (від англійських слів Jet Vapor Deposition, "струменеве осадження парів"). Якщо говорити конкретніше, в документі ЕР 1972699 описані спосіб і система для покриття методом JVD, де подача парів здійснюється за допомогою печі і випарного тигля, які з'єднані один з одним трубопроводом для живлення і зворотними трубопроводами, із забезпеченням осадження металевих сплавів. У документі ЕР 2048261 розкритий генератор пару, що містить піч і випарний тигель, які з'єднані один з одним, трубопроводом для живлення, а також засіб регулювання витрати, тиску і/або швидкості пари металу в зоні головки для осадження методом JVD. В документі WO 2005/116290 описана відома установка для вакуумного осадження з парової фази, що містить плавильний тигель і щонайменше один випарний тигель, з'єднані один з одним нагрітим трубопроводом. Ця установка забезпечена магнітогідродинамічною системою, що забезпечує підтримання постійного рівня розплавленого металу в випарному тиглі. Передумови створення винаходу і попередній рівень техніки Як випливає з попередніх заявок, генерація пари відбувається на виході тигля з індукційним нагріванням. Енергія що підводиться, за вирахуванням втрат, відповідає молярному обсягу випаровування. Присутня тут кореляція є абсолютно лінійною. У розглянутий генератор пари повинен подаватися метал для компенсації випаруваних обсягів. Вивчивши ряд різних варіантів живлення, вибрали живлення рідким металом. Це викликано тим, що в безперервній промисловій технологічній лінії живлення має бути автоматичним. Що стосується ліній, що використовуються в чорній металургії для одержання, магнієвих або цинкових покриттів, то тут для осадження на смугу потрібні сотні кілограмів, якщо не тонни металу на годину. Подача металу в тигель безпосередньо у твердій формі (у вигляді дроту, гранул, злитків і т. п.) неможлива, так як для цього треба було б використовувати, наприклад, занадто складну систему затворів з вакуумними камерами. У разі застосування розглянутої технології в тигель подають рідкий метал, що закачується в трубопровід з плавильної печі, яка розташована нижче рівня тигля і знаходиться під атмосферним тиском. Крім того, в тиглі буде випаровування лише тих видів, у яких воно можливе при певному тиску насиченого пару, тоді як інші види будуть залишатися і накопичуватися в тиглі. Інакше кажучи, в наявності свого роду дистиляція. Таким чином, в тиглі будуть накопичуватися всі невипаровувані або важко випаровуванні домішки, які у основному металі (який, враховуючи обмеження по вартості, не може бути стовідсотково чистим). їх концентрація буде наростати аж до того, що стане ускладнювати випаровування і навіть перешкоджати йому, тому такі домішки повинні періодично або постійно видалятися. У число речовин, які можуть накопичуватися в випарному тиглі, входять, зокрема, оксиди основного металу. їх джерелом слугує, в основному, припій, який закуповують в злитках, зовнішня поверхня яких оксидована. Як показало цифрове моделювання, виконане на промисловому дослідному зразку з помірною випарною здатністю, коефіцієнт концентрації домішок може досягати 10 мас. %, причому після 40 годин роботи і стосовно до основного металу (магній) з чистотою 99,8 мас %. Присутні оксиди можуть або відстоюватися, або плавати на поверхні внаслідок їхнього відділення від основного металу за допомогою сегрегації. При використанні другого режиму відділення вони можуть сильно впливати на процес випаровування. Таким чином, при використанні генераторів пари подібного типу виникають наступні проблеми або накладаються наступні вимоги: - запуск установки, коли випарний тигель порожній; - утруднення випаровування металу в трубопроводі, який веде до вакуумної напилювальної головки, при протіканні через паророзподільних клапан при включенні. Подібні протікання вкрай шкідливі, оскільки вони призводять до статичних осадів (у формі валиків) на смузі в режимі очікування; крім того, для оптимізації інтенсивності випаровування і зменшення значної кількості енергії, .що споживається металом (прихованої теплоти випаровування) потрібно досить велика додаткова потужність; для запобігання охолодження рідкого металу довелося б передбачати 1 UA 111602 C2 5 10 15 20 25 30 35 40 45 50 55 значну потужність по всій довжині рідинних трубопроводів, що виявляється технічно нездійсненним, якщо врахувати необхідну щільність потужності на одиницю площі; - запуск плавильної печі і труднощі в випаровуванні металу під дією вакууму; - запобігання формування твердої пробки на вільній поверхні печі і в трубопроводах, що виникає внаслідок випаровування і здатної перешкодити перетворенню в рідку форму і живленню тигля; - запобігання затвердіння металу в трубопроводі для живлення, яке в іншому випадку загрожує розривом трубопроводу при переплавці під дією розширення металу; - злив з трубопроводів з рідким металом для запобігання виникнення вищезазначених ситуацій та одержання можливості демонтажу трубопроводів з метою проведення робіт з техобслуговування; - введення в дію плавильної печі, що вимагає більш ніж 10-годинного нагрівання без необхідності при цьому нагрівати всю іншу частину установки або створювати вакуум; це пояснюється тим, що необхідний нагрів решти частини установки для запобігання конденсації парів на холодній стінці займає набагато менше часу (наприклад, 2 години); - забезпечення можливості затвердіння в трубопроводах без їх поломки. Задача і цілі винаходу Задача даного винаходу є усунення недоліків, властивих конструкціям, відомим з попереднього рівня техніки. Винахід направлено на забезпечення живлення випарного тигля від плавильної печі з можливістю в той же час рециркуляції рідкого металу та з дотриманням оптимальних умов безпеки і якості. Інше завдання винаходу полягає в запуску на першому етапі плавильної печі без необхідності створення вакууму або нагрівання решти частин установки, яка призначена для здійснення випаровування. Ще одне завдання - забезпечення безперешкодного включення і виключення установки. Наступне завдання - забезпечення можливості затвердіння рідкого металу без формування твердої пробки на вільній поверхні печі або в живильних трубопроводах, що могло б призвести до їх поломки в процесі переплавлення внаслідок розширення металу. Сутність винаходу Предметом винаходу є установка для безперервного вакуумного осадження металевого покриття на рухому підкладку, що містить камеру вакуумного осадження, щонайменше одну головку для нанесення покриття шляхом звукового струменевого осадження пари, з'єднану з випарним тиглем, що містить метал покриття в рідкій формі, за допомогою трубопроводу для живлення парою, забезпеченого розподільним клапаном, і піч для плавлення зазначеного металу, причому зазначена піч знаходиться під атмосферним тиском, розташована нижче рівня найнижчої частині випарного тигля і з'єднана з випаровувальним тиглем щонайменше одним трубопроводом для автоматичного живлення випарного тигля, забезпеченим насосом для живлення, і щонайменше одним трубопроводом для повернення рідкого металу, факультативно забезпеченим клапаном, причому додатково передбачені засоби регулювання насоса для живлення, що забезпечують регулювання певного рівня рідкого металу в випарному тигелі, при цьому установка містить наявну в кожному із зазначених трубопроводів для живлення і зворотніх трубопроводів зону, що називається термоклапаном, яка оснащена пристроєм нагріву і пристроєм охолодження для отримання регульованої температури, незалежної від температури плавильної печі, від температури в решті частин зазначених трубопроводів і в випарному тигелі, з метою розплавлення або затвердіння металу, що знаходиться в цьому місці. У рамках даного винаходу передбачено також використання способу звукового струменевого осадження пари типу описаного, зокрема, в патенті ЕР 909342. У відповідності з окремими варіантами втілення винаходу, установка додатково характеризується одним з нижченаведених ознак або їх відповідною комбінацією: - установка містить засоби, що забезпечують локалізовану генерацію пари металу між піччю і напилювальною головкою; - установка містить пристрій для утримання рідкого металу, що знаходиться на дні випарного тигеля, з метою локалізованої генерації на парах металу; - установка містить додатковий тигель, з'єднаний з трубопроводом для живлення парою, з метою локалізованої генерації пари металу; - зазначений(ні) термоклапан(и) утворений(ні) подвійною оболонкою, в якій здійснюється охолодження за допомогою інжекції і циркуляції холодоагенту; 2 UA 111602 C2 5 10 15 20 25 30 35 40 45 50 55 60 - трубопровід живлення забезпечений перепускним клапаном, що забезпечує можливість використання трубопроводу живлення в якості зливної труби; - зазначені трубопроводи виконані з двох матеріалів, причому внутрішній об'єм утворений безшовною трубою з низьковуглецевої сталі, графіту або сіалона, покритої або захищеної зовні нержавіючою сталлю; - труби поміщені в другу металеву оболонку у формі сильфона; - з'єднання між плавильної піччю і випарним тиглем забезпечується за допомогою жорсткого еталонного стрижня, а трубопроводи виконані у формі ліри; - трубопроводи скріплені один з одним, а також з піччю і випарним тиглем за допомогою металевих фланців, причому вакуумна герметизація досягається шляхом накладення надувного металевого ущільнення і графітового ущільнення; - випарний тигель співпрацює з пристроєм для розподілу інертного газу з метою проштовхування рідкого металу, завдяки створюваному ним тиску, в плавильну піч. Предметом винаходу є також спосіб запуску установки на кшталт описаної вище, відповідно до якого: - ініціюють плавлення металу в печі, підтримуючи водночас твердий стан металу в термоклапанах трубопроводів живлення і повернення; - нагрівають решту вказаної установки до температури, необхідної для прийому рідкого металу і/або пари металу, закривають розподільний клапан трубопроводу живлення і створюють вакуум у камері осадження; - активують вказані засоби, що забезпечують локалізовану генерацію пари металу, при температурі, що перевищує температуру рідкого металу в установці в процесі осадження; - розплавляють затверділий метал, що знаходиться в термоклапанах; - потім заповнюють випарний тигель за допомогою живильного насоса відкривають розподільчий клапан трубопроводу живлення і приступають до осадження металу на зазначену рухому підкладку. Доцільно, щоб висота випарного тигеля щодо плавильної печі була задана таким чином, щоб вільна поверхня рідкого металу в трубопроводі живлення розташовувалася під тиглем, коли в установці створений вакуум, при цьому живильний насос не працює. Нарешті, винахід стосується способу використання установки на кшталт описаної вище, відповідно до якого підкладка являє собою металеву смугу, а металеве покриття являє собою магній або цинк. Короткий опис креслення Фіг. 1 являє собою схематичний вигляд промислового генератора пари металу згідно з винаходом. Фіг. 2 - схематична ілюстрація одного з варіантів виконання плавильної печі, що входить до складу зазначеного генератора. Фіг. З - схематична ілюстрація одного з варіантів виконання випарного тигеля, що входить до складу зазначеного генератора. Фіг. 4 - вигляд у розрізі, який ілюструє приклад виконання трубопроводу, розрахованого на подачу рідкого магнію. Опис окремих переважних варіантів втілення винаходу Монтаж і експлуатація установки можуть бути організовані різними способами. Нижче будемо посилатися на фіг. 1 і 3, за допомогою яких описується один з переважних варіантів виконання установки для осадження магнію або цинку на безперервно рухому сталеву смугу. Отже, ця установка включає в себе генератор пари, оснащений, щонайменше, одним вакуумним випарним тиглем 9, який нагрівається за допомогою індукції і живиться від плавильної печі 1. Між плавильної піччю і випарним тиглем 9 знаходяться трубопроводи 8, 8А, 18, що забезпечують, крім поповнення тигеля 9 належним для випаровування металом 2, безперервну або переривчасту рециркуляцію між згаданими двома вузлами установки, тобто плавильною піччю 1 і випарним тиглем 9. Зазначений випарний тигель з'єднаний з напилювальною головкою за допомогою трубопроводу 20 для живлення парою, який забезпечений щонайменше одним паророзподільним клапаном 19, за допомогою якого забезпечується ізоляція випарного тигеля від камери 24 вакуумного осадження. У показану на фіг. 2 плавильну піч 1 подається твердий метал, наприклад, у формі злитків 33, 34 через пристрій 31, 32 автоматичного живлення з попереднім нагріванням злитків для запобігання попадання вологи в піч. Продуктивність плавильної печі 1 (в кг/год.) переважно повинна перевищувати масову витрату випарного тигеля 9, при цьому співвідношення продуктивності печі і витрати випарника переважно має перебувати в межах від 2 до 25, а ще краще - від 10 до 25. У цьому випадку 3 UA 111602 C2 5 10 15 20 25 30 35 40 45 50 55 вдасться забезпечити виключно високу рівномірність по температурі навіть при плавленні одного або кількох нових злитків 34. Можна, наприклад, вибрати продуктивність, рівну 800 кг/год., при потребі в зоні випаровування, яка дорівнює 50-100 кг/год. 3 Крім того, ємність плавильної печі 1 (в м або кг) переважно повинна перевищувати ємність випарного тигеля 9 і, відповідно, бути досить великою у порівнянні з витратою рециркуляції. Співвідношення ємності плавильної печі і ємності тигеля повинно переважно становити від 2 до 10, а ще переважніше - від 5 до 10. Для розглянутого тут дослідного зразка, наприклад, була обрана піч ємністю 800 кг при ємності випарного тигеля 250 кг. Той факт, що ємність плавильної печі більша ємності випарного тигеля і витрати рециркуляції, означає, що в цій печі немає (або майже немає) перемішування. Отже, має місце сегрегація домішок, а також декантація або флотація. Дно і поверхню, що знаходиться в печі рідкого металу можна регулярно очищати для видалення домішок, що надходять разом зі злитками, і оксидів, що виробляються при плавленні цих злитків. У цих випадках слід переважно виконати відкачку в віддалену зону поверхні або дна, з тим щоб у випарний тигель надходив відносно чистий метал з мінімально можливою кількістю забруднювачів. Згідно з одним з переважних варіантів здійснення, для плавильної печі 1 передбачають різні режими нагріву в залежності від рівня її заповнення: - якщо піч заповнена до кінця (і, отже, випарний тигель порожній), її нагрівають по всій її висоті; якщо піч заповнена не до кінця (і, отже, випарний тигель заповнений), то її нагрівають по всій висоті заповнення, тоді як у верхній частині просто підтримують потрібну температуру. Таким чином, в плавильній печі слід розрізняти два рівні: рівень максимального заповнення і проміжний рівень, тобто рівень, одержуваний за допомогою вирахування з першого рівня обсягу, що міститься в випарному тиглі. Це означає, що автоматичні і неавтоматичні додавання злитків необхідно проводити з урахуванням того чи іншого рівня і, відповідно, робочого стану установки. За допомогою передбачених у печі датчиків рівня 29, 30 можна керувати обома зазначеними рівнями залежно від того, сповнений або порожній випарний тигель. Слід також мати на увазі, що в плавильній печі 1 є місце для металу, що знаходиться в випарному тиглі 9, що дозволяє виконати спустошення цього тигля. Як було показано раніше, установка згідно винаходу містить випарний тигель 9, який виготовляють з матеріалу, що підбирається залежно від виду рідкого металу, що розміщується в ньому. У випадку з магнієм можна застосувати, наприклад, тигель з нержавіючої сталі, а при роботі з цинком тигель може бути виготовлений з будь-якого сумісного з ним матеріалу типу графіту, сіалонів (SiAION, або оксинітриду алюмінію-кремнію) і т. п. Цей тигель нагрівається, наприклад, за допомогою спеціального індукційного пристрою 42 і може включати в себе, відповідно до одного з переважних варіантів виконання, засоби для вимірювання рівня рідкого металу за допомогою високочастотних електромагнітних зондів 39, 40, 41 що обирані з таким розрахунком, щоб отримати частоту, відмінну від частоти вказаного пристрою 42 індукційного нагріву. Згідно з винаходом, випарний тигель 9 з'єднаний з піччю 1 за допомогою щонайменше одного металевого трубопроводу живлення 8 і щонайменше одного поворотного трубопроводу 8А, 18, що забезпечує можливість рециркуляції рідкого металу (див. фіг. 1). Завдяки використанню цієї рециркуляції між піччю 1 і випарним тиглем 9 вдається знизити вміст залишкових домішок до величини порядку 2 % при рециркуляції, що складає кілька відсотків від витрати живлення. Таким чином, видалення домішок за допомогою рециркуляції дозволяє створити устаткування, яке зможе функціонувати цілодобово без перерви, забезпечуючи очищення випарного тигеля. Трубопровід живлення 8 служить для транспортування рідкого металу з печі 1 у випарний тигель 9. Він забезпечений насосом для живлення 6, швидкість якого регулюється при обертанні таким чином, щоб забезпечити отримання витрати, що дозволить досягти, а потім підтримувати необхідний рівень. Для того щоб можна було спустошити тигель 9 якомога швидше, на виході живлячого насоса 6 переважно монтують клапан 14, що дозволяє використовувати вказаний трубопровід живлення 8 в якості зливної труби. Зворотний(ні) трубопровід(и) 8А, 18 служать для транспортування рідкого металу з випарного тигеля 9 в піч 1. Цей трубопровід може бути оснащений змонтованим на його кінці поворотним клапаном 16, 17. Цей опціональний клапан в процесі спустошення тигеля повністю відкритий. При заповненні він повністю закривається, щоб звести тривалість цього процесу до мінімуму. При осадженні покриття цей клапан частково відкривається, що дозволяє отримати витрати витікання, що є витратами рециркуляції. Цю витрату регулюють при кожному введенні в дію шляхом вимірювання швидкості спустошення і підстроювання положення клапана. 4 UA 111602 C2 5 10 15 20 25 30 35 40 45 50 55 60 В якості одного з конкретних типів поворотного трубопроводу можна використовувати переливну трубу 8А, що дозволить зафіксувати максимальний рівень рідкого металу в печі. Якщо має місце надмірне підвищення рівня в тиглі 9 через виникнення будь-яких проблем з вимірюванням або управлінням (наприклад, з надійністю вимірювання рівня), то надлишок рідкого металу можна безпечно перенаправити до плавильної печі 1 через вказаний трубопровід. Інший тип зворотного трубопроводу - рециркуляційний трубопровід 18, за допомогою якого можна домогтися безперервної або переривчастою циркуляції рідкого металу в разі необхідності регулювання рівнів. Згідно з одним з переважних варіантів здійснення, установка містить два зворотних трубопроводи 8А, 18, перший з яких представляє собою переливну трубу, а другий рециркуляційний трубопровід, при цьому кожен з цих трубопроводів може бути забезпечений відповідним клапаном 16, 17. Кожен із згаданих раніше клапанів 14, 16, 17 занурений у розплав магнію, щоб захистити його від впливу повітря і запобігти його окисленню, зберігаючи тим самим його властивості, характеристики і чистоту. Для роботи з цими клапанами необхідно розплавити метал і вийняти клапан з рідкого металу (проставлені на кресленнях позиції 14, 16 і 17 служать, власне кажучи, для позначення механізмів управління цими клапанами). Як вже говорилося вище, наявність переливного трубопроводу 8А не є обов'язковим. Дійсно, можна передбачити таке регулювання, при якому витрати задають через швидкість живильного насоса 6, а рівень рідкого металу підтримують за допомогою розкриття поворотного клапану 17. Таким чином, установка, виконана відповідно з цим варіантом здійснення, буде включати в себе тільки трубопровід живлення і трубопровід рециркуляції. Можна також обійтися без трубопроводу рециркуляції 18, залишивши тільки трубопровід живлення 8 і переливний трубопровід 8А. При цьому для випарного тигеля 9 вже не буде потрібно використання датчика рівня 40, а потрібен буде лише живильний насос 6 з варіатором частоти. Залежно від частоти можна управляти витратою рециркуляції, а рівень відповідає переповненню. Заповнення і злив здійснюють по тому ж трубопроводу живлення 8, який оснащений насосом для живлення 6. Нарешті, регулювання можна також здійснювати не за допомогою варіатора частоти і, отже, швидкості обертання живильного насоса 6, а за допомогою витрати витоку, завдяки чому частина потоку, створюваного цим насосом, зможе залишатися в печі завдяки відкриванню клапана 14. Вид матеріалу, з якого повинні виготовлятися різні трубопроводи, використовувані в пропонованій установці, вибирають, виходячи з природи який підлягає випаровуванню металу і з конкретної прийнятої технології. Матеріал трубопроводу повинен відповідати виду рідкого металу, який буде по ньому циркулювати, у всьому передбачуваному діапазоні температур. Крім того, трубопровід повинен мати достатню механічну міцність і бути вакуумщільним. Він повинен також зберігати досить хороші механічні властивості навіть при високих температурах, а його зовнішня поверхня повинна бути стійкою до корозії, яка виникає через дію навколишнього повітря з дуже високою температурою. У разі використання магнієвого покриття можна вибрати трубопровід з двох матеріалів (див. фіг. 4). Внутрішня частина утворена безшовною трубою С з м'якої котельної сталі. Справа в тому, що труби подібного типу особливо придатні в таких ситуаціях, оскільки залізо з дуже великими труднощами розчиняється в рідкому магнії (порядку декількох частин на мільйон). Зовнішня частина В виконана з інконелю. Нержавіючий сплав цього типу наносять за допомогою розплавлення на трубу С з низьковуглецевої сталі перед переплавкою. Для обмеження механічних напруг доданий винятково твердий еталонний стрижень (не показаний), який забезпечує з'єднання між плавильною піччю і випаровувальним тиглем. Він розширюється подібно трубам, забезпечуючи при цьому сприйняття основних механічних навантажень. Для того щоб можна було працювати з диференціальними розширеннями при незначних температурних відмінностях між трубами, обумовлених недостатньо рівномірним нагріванням, кожна з труб виконана у формі ліри (див. фіг. 1). В дослідній установці сукупне розширення, необхідне для досягнення технологічної температури 700 °C у випадку використання магнію, склало більше 65 мм, тоді як ліри могли витримати лише диференціальне розширення порядку декількох міліметрів. Тому труби були скріплені одна з одною, а також з тиглем і з плавильною піччю за допомогою спеціальних інконелевих фланців (не показані). Вакуумна герметизація досягалася шляхом накладення надувного металевого ущільнення, до якого додавали графітове ущільнення. 5 UA 111602 C2 5 10 15 20 25 30 35 40 45 50 55 60 Нарешті, труби були поміщені, знову ж з міркувань безпеки, в другу металеву оболонку А, виконану у формі сильфона (фіг. 4). Ця друга оболонка, що має незначну механічну міцність, дозволяє перевіряти герметичність труби при кожному введенні в дію і може слугувати як тимчасовий резервуар на випадок розриву труби або витоку з неї тільки на час спустошення установки і створити для неї безпечні умови. У випадку ж використання цинкового покриття сумісний матеріал треба буде теж помістити в подвійну оболонку, в яку можна буде, відповідно до одного з переважних технічних рішень, закачати в будь-яку захищену систему, або в якій можна буде створити вакуум для захисту матеріалів типу графіту від високих температур. Плавильна піч 1 розташована на рівні нижче випарного тигля 9. Завдяки дії вакууму, створюваного в установці, відбуватимуться закачування рідкого металу і генерація другої вільної поверхні на рівні, відмінному від рівня в плавильній печі. Це виражається у формуванні поверхні випаровування на висоті, відмінній від висоти в печі. Така відмінність у висоті визначається двома.основними характеристиками, а саме щільністю металу, яка залежить також від його температури, і атмосферним тиском. Навіть якщо клапан 7 в трубопроводі 8 не є ідеально герметичним, однієї тільки сили тяжіння буде достатньо для того, щоб перешкодити вакуумному заповненню установки. Нижче наведені деякі числові значення, що дозволяють проілюструвати сказане відносно атмосферного тиску в 1000 мбар. Висота напору при тиску в один бар становить 10,33, поділені на щільність металу (1 бар = 10,33 метра водяного стовпа). 3 Щільність твердого магнію: 1,74 кг/дм . Відповідна висота напору: 5,93 м. с 3 Щільність рідкого магнію при температурі 600 С: 1,59 кг/дм . Відповідна висота напору: 6,50 м. 3 Щільність рідкого магнію при температурі 700 °C: 1,56 кг/дм . Відповідна висота напору: 6,62 м. 3 Щільність твердого цинку: 7,18 кг/дм . Відповідна висота напору: 1,44 м. Таким чином, можна бачити, що у різних металів висота напору їх парів між вільними поверхнями і, отже, між вузлами обладнання може сильно відрізнятися, - наприклад, у випадку з цинком і магнієм діє коефіцієнт 4,5. Можна також зробити висновок, що залежно від прийнятої температури процесу, висота також може змінюватися досить сильно, наприклад, для магнію на кілька мм при переході від 660 °C до 700°°С. Помітний вплив робить також атмосферний тиск, оскільки він виражається у зусиллі, яке діятиме на вільну поверхню плавильною печі, тоді як вакуум залишається на рівні абсолютного значення. Зміна атмосферного тиску порядку 50 мбар, яке є досить поширеним явищем, може послужити причиною розходження, що дорівнює більше 70 мм, у висоті в випарному тиглі або в трубопроводах у випадку з цинком і більше 300 мм - у випадку з магнієм. З урахуванням сказаного, автори винаходу вибрали випарний тигель, розташований на висоті, при якій розрідження, створюване завдяки вакуумуванню, не призводить до його заповнення незалежно від величини атмосферного тиску. При створенні вакууму переважно, щоб розплавлений метал міг підніматися в трубопроводах живлення 8 і трубопроводах повернення 18, 8А лише на рівень у кілька десятків сантиметрів під випарним тиглем 9. Після цього випарний тигель 9 буде заповнюватися під дією тиску, створюваного насосом для живлення 6, до необхідного заданого рівня, що дозволить домогтися випаровування металу в оптимальних умовах. Завдяки такому підходу вдається істотно підвищити безпеку пропонованої установки. Це пов'язано з тим, що, якби одного лише вакууму було достатньо для утримання на потрібній висоті значної маси рідкого металу з високою температурою (як правило, близько декількох сотень кг), то через небезпеку розриву тигля або якогось трубопроводу могло б відбутися падіння цієї великої кількості рідкого металу протягом усього часу, поки не буде проведений примусовий викид металу назад в плавильну піч 1. У даному випадку вимкнення насоса для живлення 6 або відкривання клапанів приводить до спустошення випарного тигля 9, а рівень автоматично повертається до висоти напору, що утворюється при розрідженні. При цьому рідкий метал залишається тільки в трубопроводах в кількості всього лише декількох літрів. Нарешті, в установці згідно винаходу в трубопроводах 8, 8А, 18 є певна посилена^-зона, що забезпечує можливість розплавлення магнію без небезпеки розриву трубопроводу. Сплав, обраний для цієї ділянки трубопроводу, пристосований до дії великих навантажень і високих температур. Ця зона, яку називають "термоклапаном", забезпечена потужним пристроєм нагрівання і пристроєм швидкого і в той же час регульованого охолодження, яке дозволяє 6 UA 111602 C2 5 10 15 20 25 30 35 40 45 50 55 60 домагатися потрібної температури незалежно від інших зон (плавильною печі, випарного тигля і інших частин трубопроводів з рідким металом). В результаті забезпечується затвердіння і розплавлення металу в зазначеній зоні. Відповідно до даного винаходу, термоклапани можуть бути утворені подвійною оболонкою (не показана), а охолодження здійснюється при цьому за допомогою інжекції і циркуляції свіжого повітря у зазначеній подвійний оболонці. Згідно винаходу, можливо виконати тверду металеву пробку для захисту установки. Можна також підтримувати температуру на досить низькому рівні з запобіганням або обмеженням випаровування. Таким чином, вдається отримати плавильну піч і вакуум в просторі над нею без випаровування в трубопроводах і підйому металу в них. У результаті з'являється можливість у період між двома виробничими кампаніями підтримувати розплавлений стан металу в плавильній печі без необхідності при- цьому підтримки решти частини установки в нагрітому і/або вакуумованому стані. Оскільки в трубопроводах вже немає рідкого металу і він ніколи не твердне в них, їх можна в разі потреби демонтувати. Крім зазначеного, у запропонованій установці можна передбачити наступні вузли, які можна розглядати як окремо, так і в різних поєднаннях (див. фіг. 2 і 3): - на додаток до основного парового клапану 19, є допоміжні парові клапани 22, 23, що забезпечують герметичність і дозволяють отримати в тиглі атмосферний тиск з підтриманням в той же час вакууму в камері осадження; - шафа 37 для роздачі аргону, що забезпечує подачу цього інертного газу в випарний тигель 9 і, відповідно, для проштовхування магнію 11 у бік плавильної печі; - утримує відсік 43 в нижній частині випарного тигля або додатковий тигель 44, який монтується на основному паропроводі, але перед основним клапаном 19 і забезпечений засобами нагріву (не показані), що забезпечують локалізоване отримання потужності, необхідної для генерації на парах- металу з тиском, достатнім для випаровування в трубопроводах подачі і повернення рідкого металу, і для запуску з затверділим рідким металом в цих трубопроводах. Згідно з одним з переважних технічних рішень, вказаний відсік 43 може нагріватися за допомогою індукційних засобів 42, призначених для тигля, або будь-якого іншого відповідного для цієї мети пристрою. За наявності перелічених вище різних вузлів цикл запуску складається з наступних стадій: - починають плавлення металу в печі без необхідності попереднього створення вакууму або нагрівання трубопроводів та іншої частини установки; - підтримують у відповідних термоклапанах 7, 13, 15 твердий стан і, відповідно, низьку температуру металу; - після приведення установки в готовність, тобто її вакуумування і створення температури, необхідної для прийому рідкого металу і/або пари, закривають розподільні клапани на паропроводах і здійснюють генерацію на парах металу (при температурі вище тієї, яку буде мати рідкий метал в трубопроводах і в тиглі) за допомогою додаткового тигля 44 або утримує відсіку'43 в нижній частині випарного тигля. Ця пара буде заповнювати випарний тигель 9 і трубопроводи, а також перешкоджати випаровуванню в термоклапанах 7, 13, 15 або на поверхні рідини, що піднімається в трубопроводах під дією розрідження, що виникає при створенні вакууму. Так, наприклад, у випадку з магнієм температуру рідини доводять до 685690 °C і генерують пару при включенні утримуючого відсіку 43 або додаткового тигля 44 при температурі 700 °C. Для рідини, що демонструє тенденцію до підняття, середовище вже насичене, так що будь-яке випаровування неможливе. Потім можна припинити регулювання термоклапанів 7, 13, 15 на низькій температурі і приступати до розплавлення що в них знаходиться металу, доводячи його температуру до температури печі. Відразу після того, як метал розплавився, він починає підніматися під дією розрідження в трубопроводах. Тиск у випарному тиглі 9 визначатиметься тиском генерованих парів металу в кілька мбар, а обсяг випарного тигля, який є досить великим у порівнянні з обсягом трубопроводу, дозволить зберегти цей тиск, незважаючи на підйом металу. Далі можна заповнювати випарний тигель шляхом впливу на живильний насос 6, а також на поворотні клапани 14 і інші клапани в плавильній печі 1. Згідно з одним з переважних варіантів здійснення, вибирають як положення термоклапанів 7, 13, 15, наприклад, ту ж висоту, що й у рідкого металу в плавильній печі, коли вона заповнена, а випарний тигель порожній. Завдяки цьому полегшується перший запуск, хоча в рамках заявленого обсягу охорони винаходу можливо і будь-яке інше положення. Для спустошення установки необхідно виконати наступні операції: - закривають клапан 19 на паропроводі; - вимикають насос для живлення 6 і відкривають клапани 14, 17 на трубопроводах 8, 18; 7 UA 111602 C2 5 10 15 20 25 30 35 40 45 50 55 - тепер можна проштовхувати рідкий метал назад в бік плавильної печі, діючи тиском аргону. Спочатку регулюють витрати аргону до отримання тиску, близького до атмосферного, після чого можна відрегулювати його на підтримку тиску, що дорівнює атмосферному тиску, що діє на плавильну піч, що необхідно для зупинки металу в термоклапанах 7, 13, 15 точно на потрібній висоті; - по закінченні часу витримки, необхідного для того, щоб переконатися в досягненні належного балансу в даній ситуації, можна вимкнути нагрів термоклапанів і приступити до їх охолодженню з метою забезпечення затвердіння металу безпосередньо в цих термоклапанах; таким чином, на стороні тигля отримують холодні та інертні вільні поверхні; - тепер можна без будь-якої небезпеки вимкнути зпуштошену установку. Положення, коли пробки в термоклапанах "заморожені", називають "безпечним становищем". У разі виявлення будь-якої потенційної серйозної відмови установки (наприклад, несправності нагрівального елементу) автоматично проводиться примусове повернення в це. положення. Надалі аргон, що знаходиться в тиглі можна поступово вивільнити в напрямку установки вакуумування, з тим щоб відновити потрібний рівень вакууму в тиглі, якщо має бути повторний запуск обладнання. В іншому випадку аргон залишається в тиглі, утворюючи собою свого роду захисний шар, що сприяє уповільненню окислення рідинних трубопроводів, випарної вільних поверхонь металу в термоклапанах. Перелік умовних позначень 1 Плавильна піч 2 Магній, що міститься в плавильній печі 3 Клапан для живлення 4, 5 Управління клапаном для живлення 6 Насос для живлення 7 Термоклапан для живлення 8 Трубопровід для живлення тигля 8А Переливний трубопровід 9 Корпус тигля (з індукційним нагрівом) 10 Склепіння тигля і запас пари (з радіаційним нагрівом) 11 Магній, що міститься в тиглі 13 Термоклапан на переливному трубопроводі 14 Поворотний клапан 15 Термоклапан на рециркуляційному трубопроводі 16 Клапан на переливному трубопроводі 17 Поворотний клапан 18 Рециркуляційний трубопровід 19 Основний паророзподільний клапан 20 Основний трубопровід живлення парами 21 Допоміжні трубопроводи живлення парами 22, 23 Клапани регулювання витрати пари 24 Камера осадження 25, 26 Напиляючі головки 27, 28 Відсік осадження 29 Датчик нижнього рівня 30 Датчик верхнього рівня 31 Пристрій для подачі злитків з нагріванням Т1 32 Клапан роздачі злитків 33 Злитки в магазині 34 Злиток в процесі плавлення в печі 35 Нагрівання для нижнього рівня 36 Нагрівання для верхнього рівня 37 Шафа роздачі аргону 38 Клапан роздачі аргону 39-41 Датчики рівня для тигля 42 Нагрівальний індуктор для випаровування металу 43 Утримуючий відсік в нижній частині тигля 44 Додатковий тигель для генерації парів А Металева оболонка у формі сильфону В Покриття з міцної нержавіючої сталі С Безшовна труба з м'якої сталі 60 8 UA 111602 C2 ФОРМУЛА ВИНАХОДУ 5 10 15 20 25 30 35 40 45 50 55 1. Установка для безперервного вакуумного осадження металевого покриття на рухому підкладку, що містить камеру (24) вакуумного осадження, щонайменше одну головку (25, 26) для нанесення покриття струменевим осадженням пари, з'єднану з випарним тиглем (9), що містить метал покриття (11) в рідкому стані, за допомогою трубопроводу (20), що подає пару, який оснащений розподільним клапаном (19), і піч (1) для плавлення зазначеного металу, причому зазначена піч знаходиться під атмосферним тиском і розташована нижче рівня найнижчої частини випарного тигля (9) і з'єднана з випарним тиглем (9) щонайменше одним трубопроводом (8) для автоматичного живлення випарного тигля (9), обладнаним насосом для живлення (6), і щонайменше одним трубопроводом (8А, 18) для повернення рідкого металу, причому додатково передбачені засоби регулювання роботи насоса для живлення, що забезпечує регулювання певного рівня рідкого металу в випарному тиглі (9), яка відрізняється тим, що вона містить наявну в кожному із зазначених трубопроводів живлення і повернення (8, 8А, 18) зону (7, 13, 15), звану термоклапаном, яка забезпечена пристроєм нагрівання і пристроєм охолодження для одержання температури, що регулюється, незалежної від температури плавильної печі (1) і від температури в решті частини зазначених трубопроводів (8, 8А, 18) і в випарному тиглі (9), з метою розплавлення або затвердіння металу, що знаходиться в цьому місці. 2. Установка за п. 1, яка відрізняється тим, що містить засоби, що забезпечують локалізовану генерацію парів металу між піччю (1) і напилюючою головкою (25, 26). 3. Установка за п. 2, яка відрізняється тим, що зазначені засоби, що забезпечують локалізовану генерацію парів металу, містять пристрій (43) для утримання рідкого металу, що знаходиться на дні випарного тигля (9). 4. Установка за п. 2, яка відрізняється тим, що зазначені засоби, що забезпечують локалізовану генерацію парів металу, містять додатковий тигель (44), з'єднаний з трубопроводом, який подає пару (20). 5. Установка за будь-яким з пп. 1-4, яка відрізняється тим, що вказаний(і) термоклапан(и) утворений(і) подвійною оболонкою, в якій здійснюється охолодження за допомогою інжекції і циркуляції холодоагенту. 6. Установка за будь-яким з пп. 1-5, яка відрізняється тим, що трубопровід (8) для живлення оснащений перепускним клапаном (14), що забезпечує можливість використання трубопроводу для живлення (8), як зливної труби. 7. Установка за будь-яким з пп. 1-6, яка відрізняється тим, що зазначені трубопроводи (8, 8А, 18) виконані з двох матеріалів, причому внутрішній об'єм утворений безшовною трубою (С) з низьковуглецевої сталі, графіту або кераміки, вкритої або захищеної ззовні нержавіючою сталлю (В). 8. Установка за п. 7, яка відрізняється тим, що труби (В, С) поміщені в другу металеву оболонку (А) у формі сильфона. 9. Установка за будь-яким з пп. 1-8, яка відрізняється тим, що з'єднання між плавильною піччю (1) і випарним тиглем (9) забезпечено за допомогою жорсткого еталонного стрижня, а трубопроводи (8, 8А, 18) виконані у формі ліри. 10. Установка за п. 9, яка відрізняється тим, що трубопроводи скріплені один з одним, а також з піччю (1) і випарним тиглем (9) за допомогою металевих фланців, причому вакуумна герметизація досягається шляхом накладення надувного металевого ущільнення і графітового ущільнення. 11. Установка за будь-яким з пп. 1-10, яка відрізняється тим, що додатково містить пристрій (37) для розподілу інертного газу, що сполучається з випарним тиглем (9). 12. Установка за будь-яким з пп. 1-11, яка відрізняється тим, що трубопровід (8А, 18) для повернення рідкого металу забезпечений клапаном (16, 17). 13. Спосіб безперервного вакуумного осадження металевого покриття на рухому підкладку в установці за будь-яким з пп. 1-11, де - плавлять метал в печі (1), підтримуючи в той же час твердий стан металу в термоклапанах (7, 13, 15) трубопроводів живлення і повернення (8, 8А, 18), - нагрівають решту вказаної установки до температури, необхідної для приймання рідкого металу і/або парів металу, закривають розподільний клапан (19) трубопроводу живлення (20) і створюють вакуум у камері осадження (24), 9 UA 111602 C2 5 10 - активують вказані засоби, що забезпечують локалізовану генерацію парів металу, при температурі, що перевищує температуру рідкого металу в установці в процесі осадження покриття з нього, - розплавляють затверділий метал, що знаходиться в термоклапанах (7, 13, 15), - потім заповнюють випарний тигель (9) за допомогою живильного насоса (6), відкривають розподільний клапан (19) трубопроводу живлення (20) і приступають до осадження металу на зазначену рухому підкладку. 14. Спосіб за п. 12, який відрізняється тим, що висота випарного тигля (9) щодо плавильної печі (1) вибрана таким чином, щоб вільна поверхня рідкого металу в трубопроводі (8) для живлення була розташована під тиглем (9), коли в установці створений вакуум, при цьому насос для живлення (6) не працює. 15. Спосіб за п. 13 або 14, який відрізняється тим, що підкладка є металевою смугою, а металевим покриттям є магній або цинк. 10 UA 111602 C2 11 UA 111602 C2 Комп’ютерна верстка Г. Паяльніков Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 12

ДивитисяДодаткова інформація

Назва патенту англійськоюAutomatic feeding device for an industrial metal-vapor generator

Автори англійськоюBanaszak, Pierre, Marneffe, Didier, Schmitz, Bruno, Silberberg, Eric, Vanhee, Luc

Автори російськоюБанажак Пьер, Марнефф Дидье, Шмитц Бруно, Зильберберг Эрик, Ване Люк

МПК / Мітки

МПК: C23C 14/56, C23C 14/16, C23C 14/24

Мітки: парах, промислового, автоматичного, пристрій, металу, генератора, живлення

Код посилання

<a href="https://ua.patents.su/14-111602-pristrijj-avtomatichnogo-zhivlennya-promislovogo-generatora-na-parakh-metalu.html" target="_blank" rel="follow" title="База патентів України">Пристрій автоматичного живлення промислового генератора на парах металу</a>

Попередній патент: Комплекс олігомерних структур

Наступний патент: Електродний вузол вакуумного вимикача

Випадковий патент: Структура для виведення активних речовин на продукти сільського або лісового господарства