Двотактний двигун внутрішнього згоряння з кулачковою шайбою та з підводом теплоти при постійному об’ємі

Номер патенту: 118331

Опубліковано: 10.08.2017

Автори: Манойло Володимир Максимович, Дюндик Сергій Михайлович, Шабалін Олег Юрійович, Морозов Ігор Євгенович, Кучава Ігор Олександрович, Кучава Олександр Олександрович

Формула / Реферат

Двотактний двигун внутрішнього згоряння з кулачковою шайбою та з підводом теплоти при постійному об'ємі, містить механізм перетворення зворотно-поступального руху поршня в обертальний вихідного вала двигуна, циліндричний корпус (остов), в якому на підшипниках встановлений вал з кулачковою шайбою, у корпусі також розміщуються циліндри з поршнями, який відрізняється тим, що протилежні поршні жорстко пов'язані між собою штангами, обладнаними повзунами, які рухаються по торцевим поверхням кулачків та створюють крутний момент на вихідний вал ДВЗ, кулачкова шайба має непарну кількість кулачків, спрофільованих таким чином, що на будь-якій прямій (яка проходить через центр шайби) відстань між двома точками, котрі лежать на перетині цієї прямої з профільованими лініями кулачків, дорівнювала довжині між основою кулачків та вершиною протилежного кулачка, тобто це різниця між діаметром зовнішньої окружності шайби і висотою кулачка, яка дорівнюється 0,50-0,55 радіуса шайби, а кут g нахилу поверхні робочого ходу до радіусу шайби коливається у межах 38-45 кутових градусів, вершини кулачків закінчуються дугами зовнішньої окружності з кутом 18-20 кутових градусів, такий профіль кулачків забезпечує нерухомий стан поршнів в час здійснення процесів тепловиділення і випуску ВГ, а також при наповненні циліндрів свіжою сумішшю (для бензинових ДВЗ) або повітрям (для дизелів).

Текст

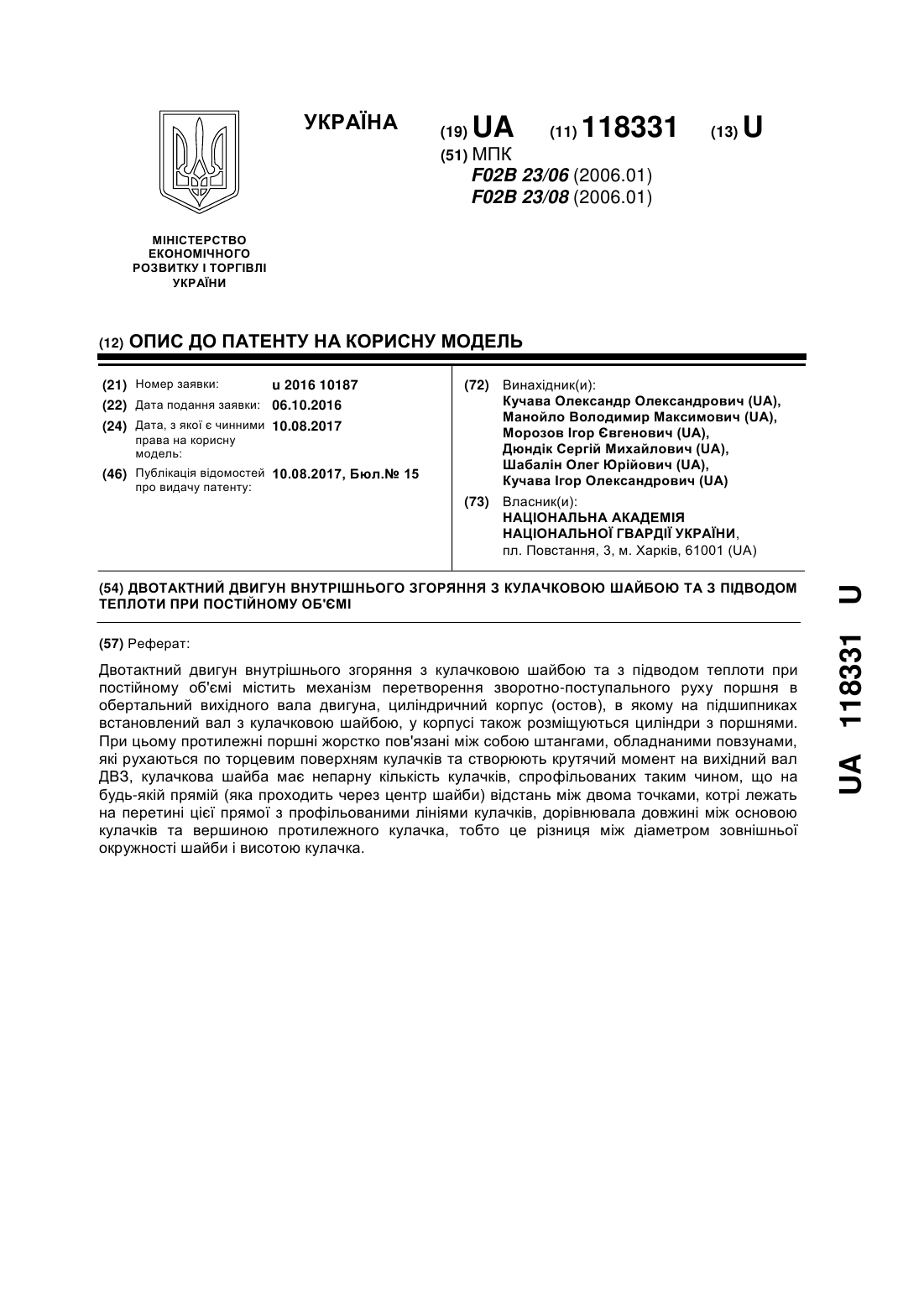

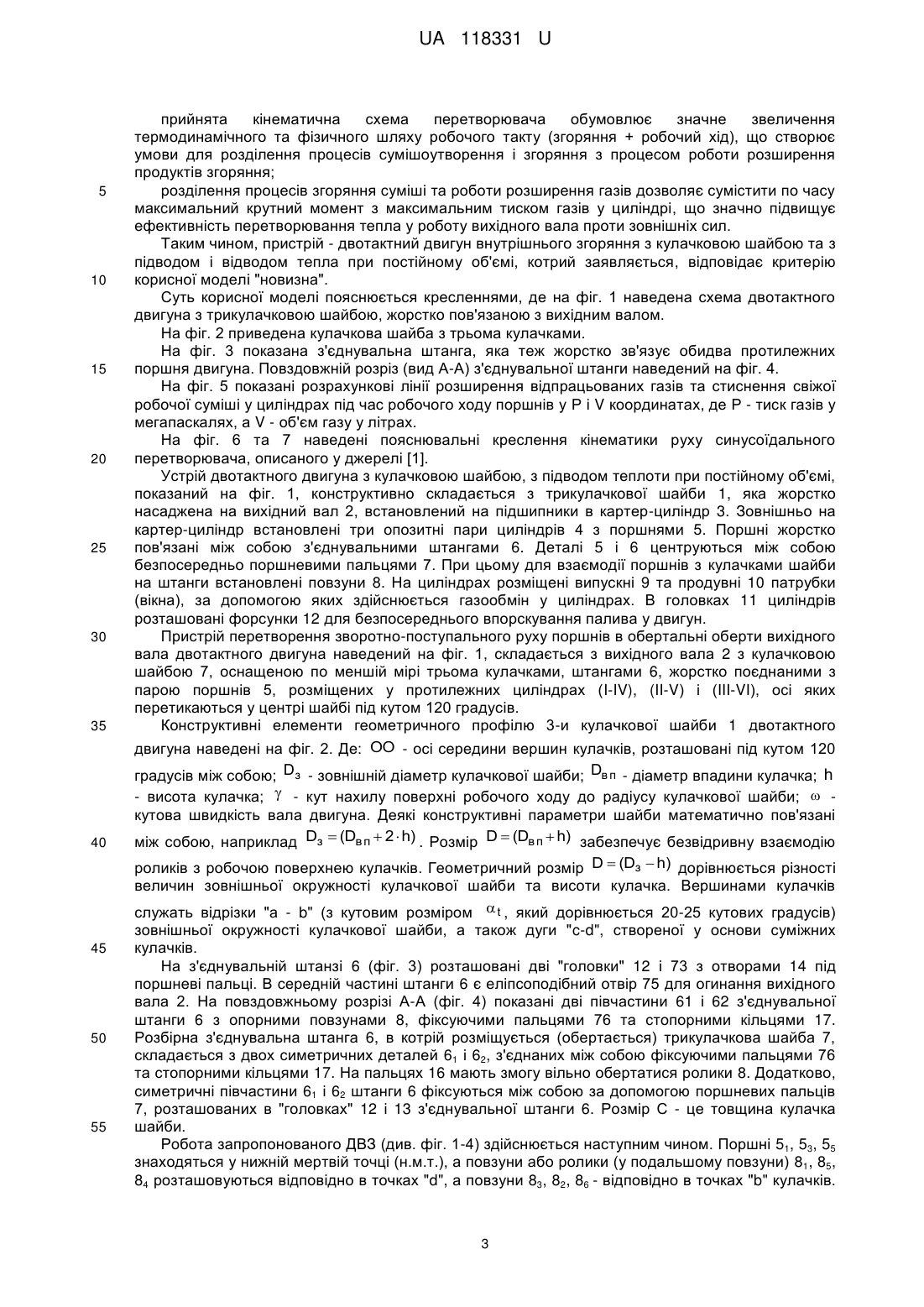

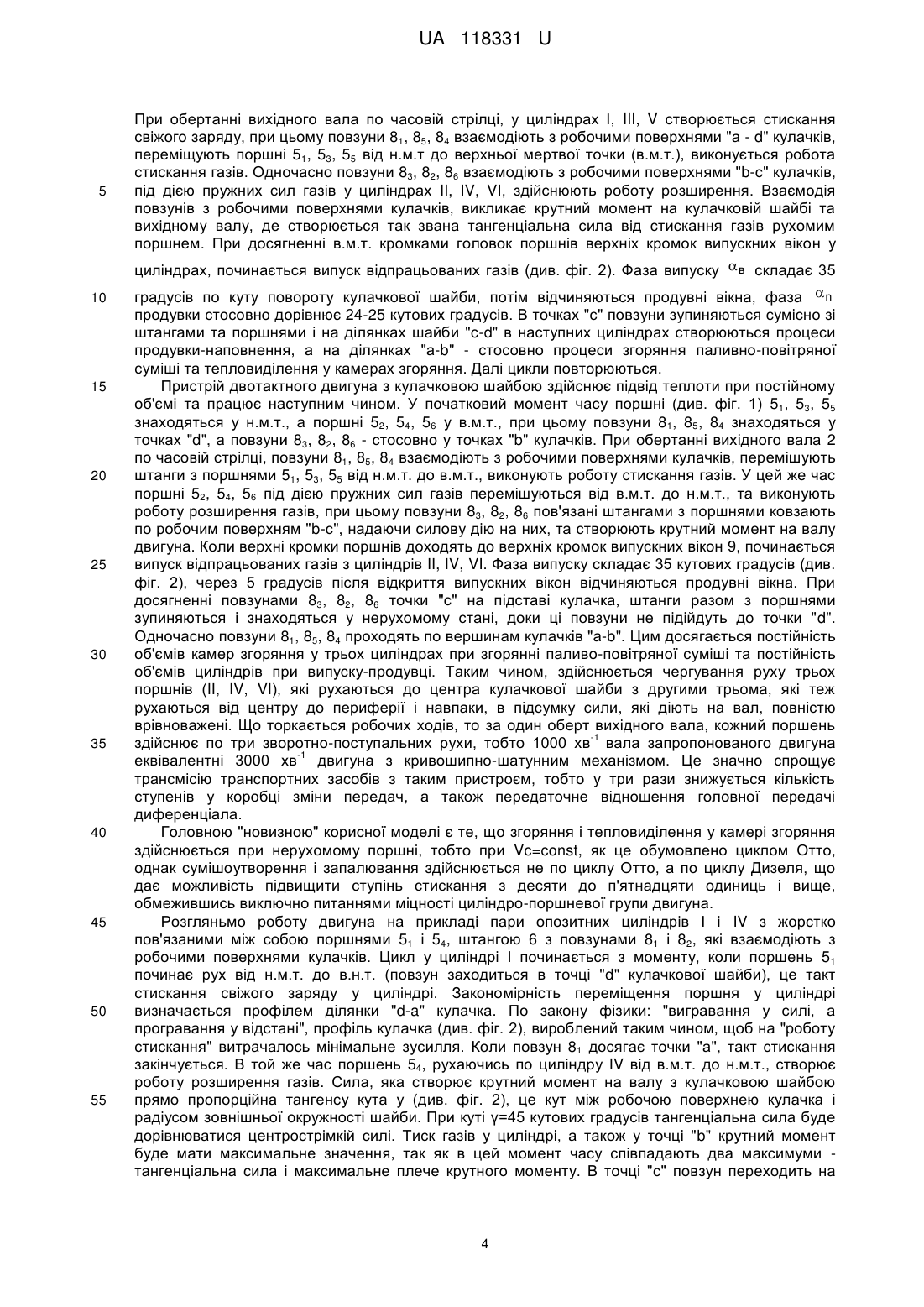

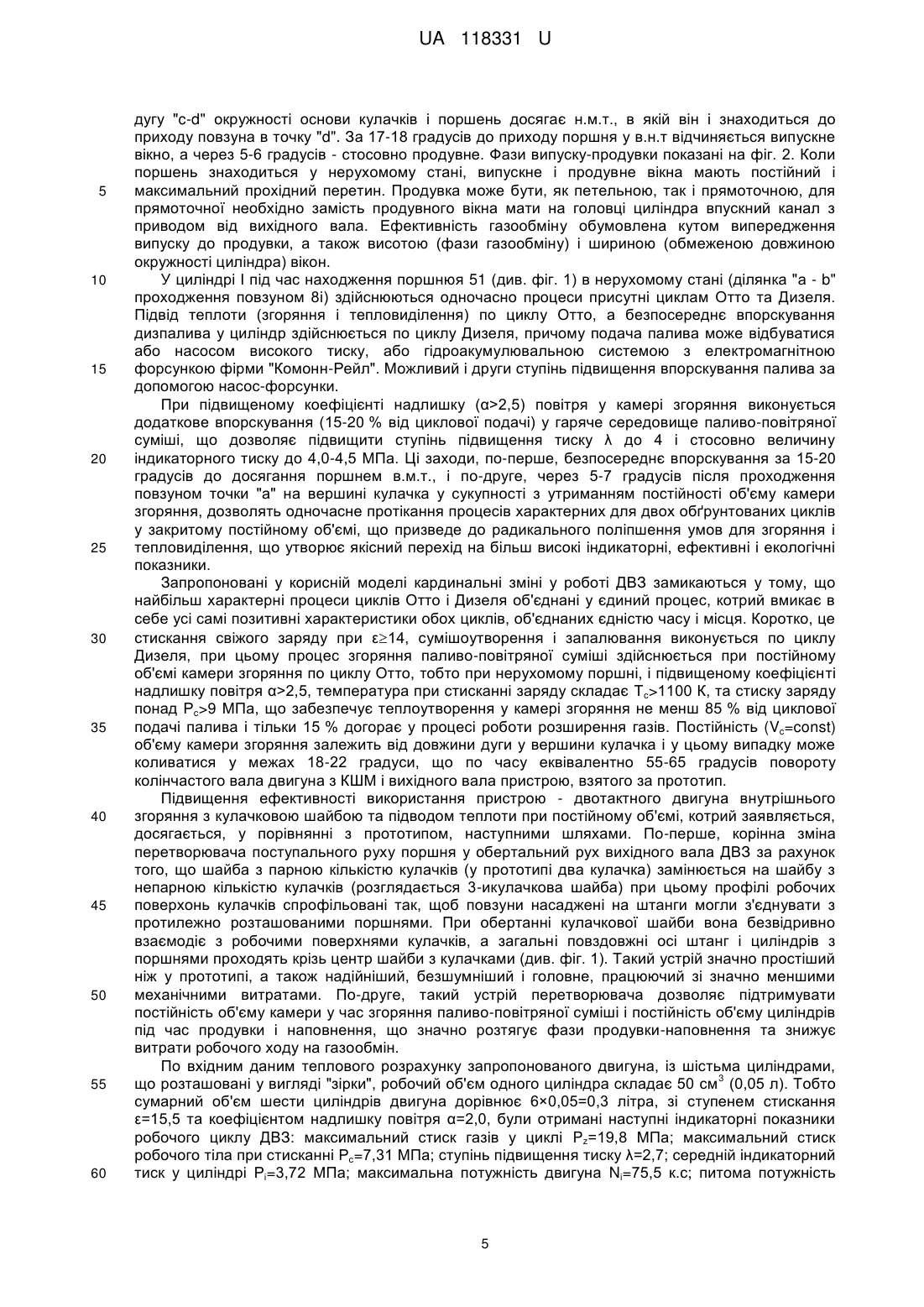

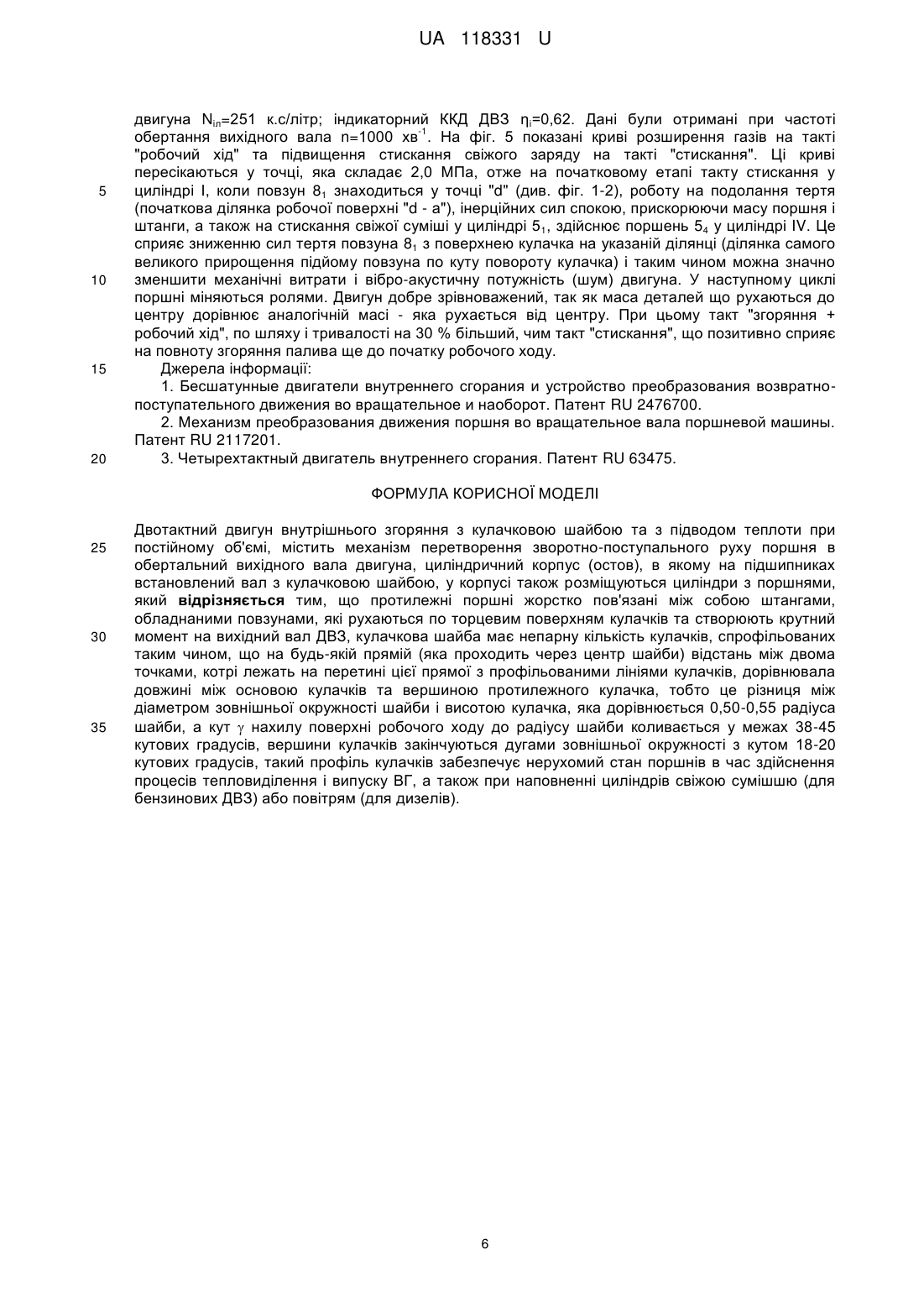

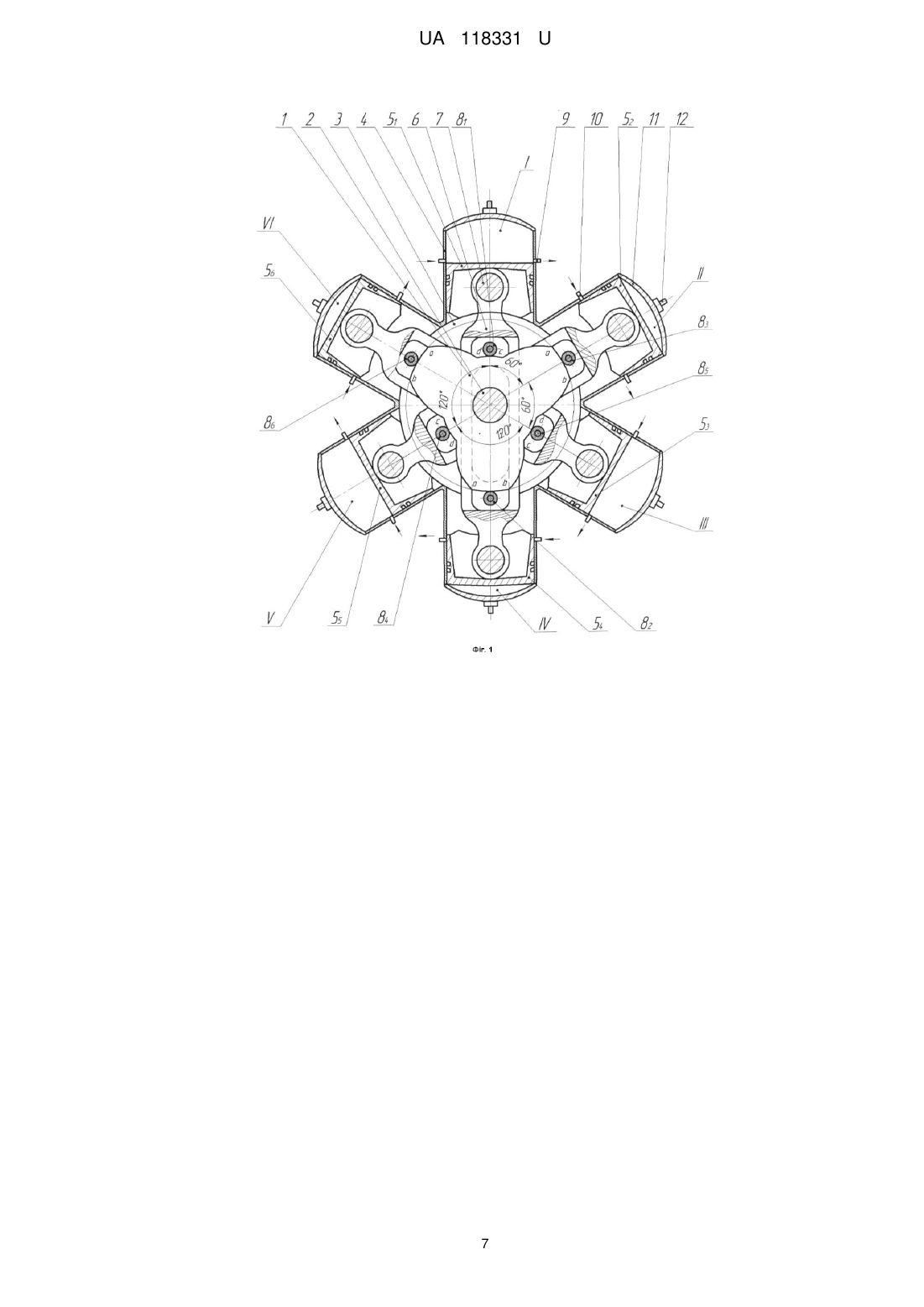

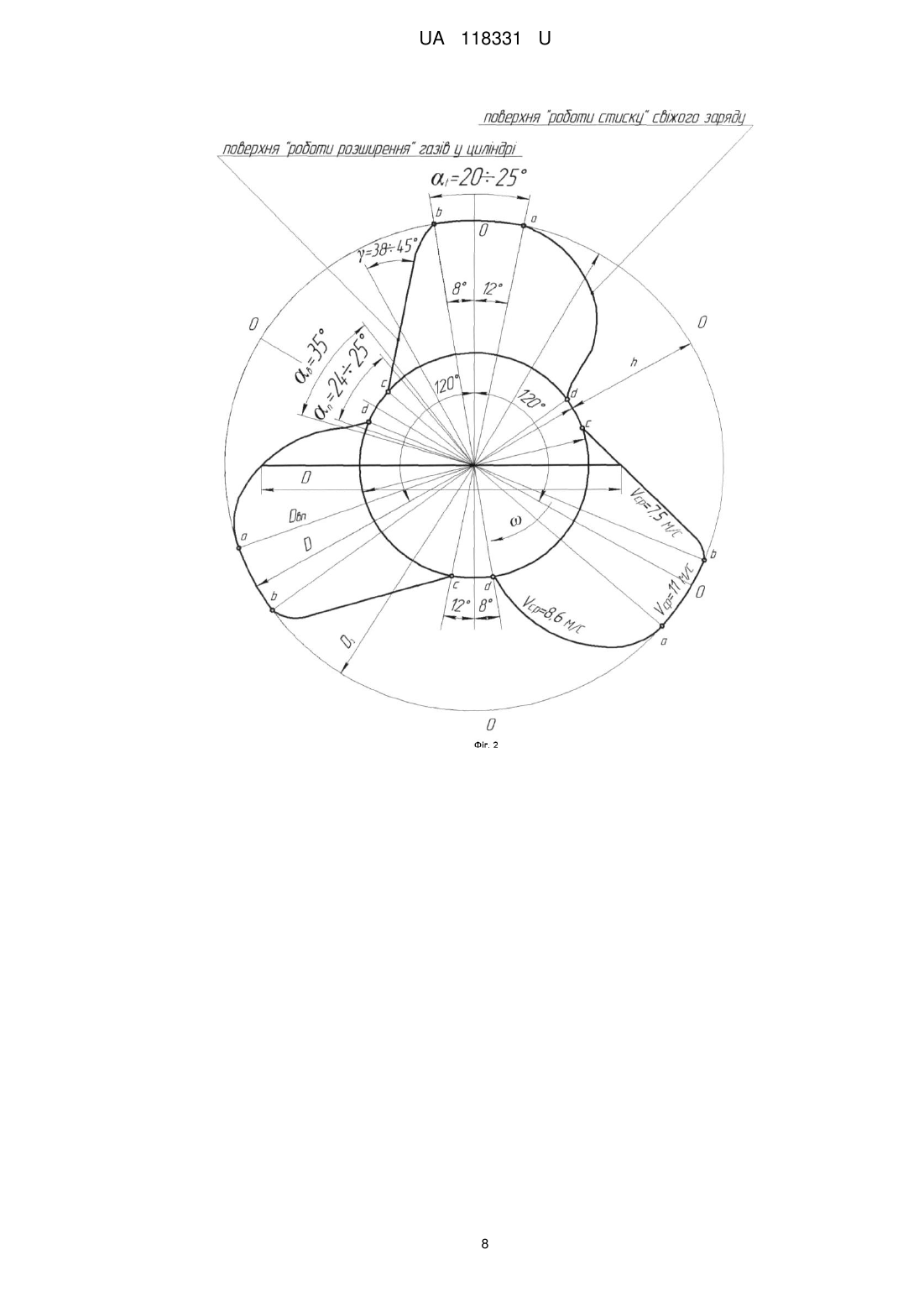

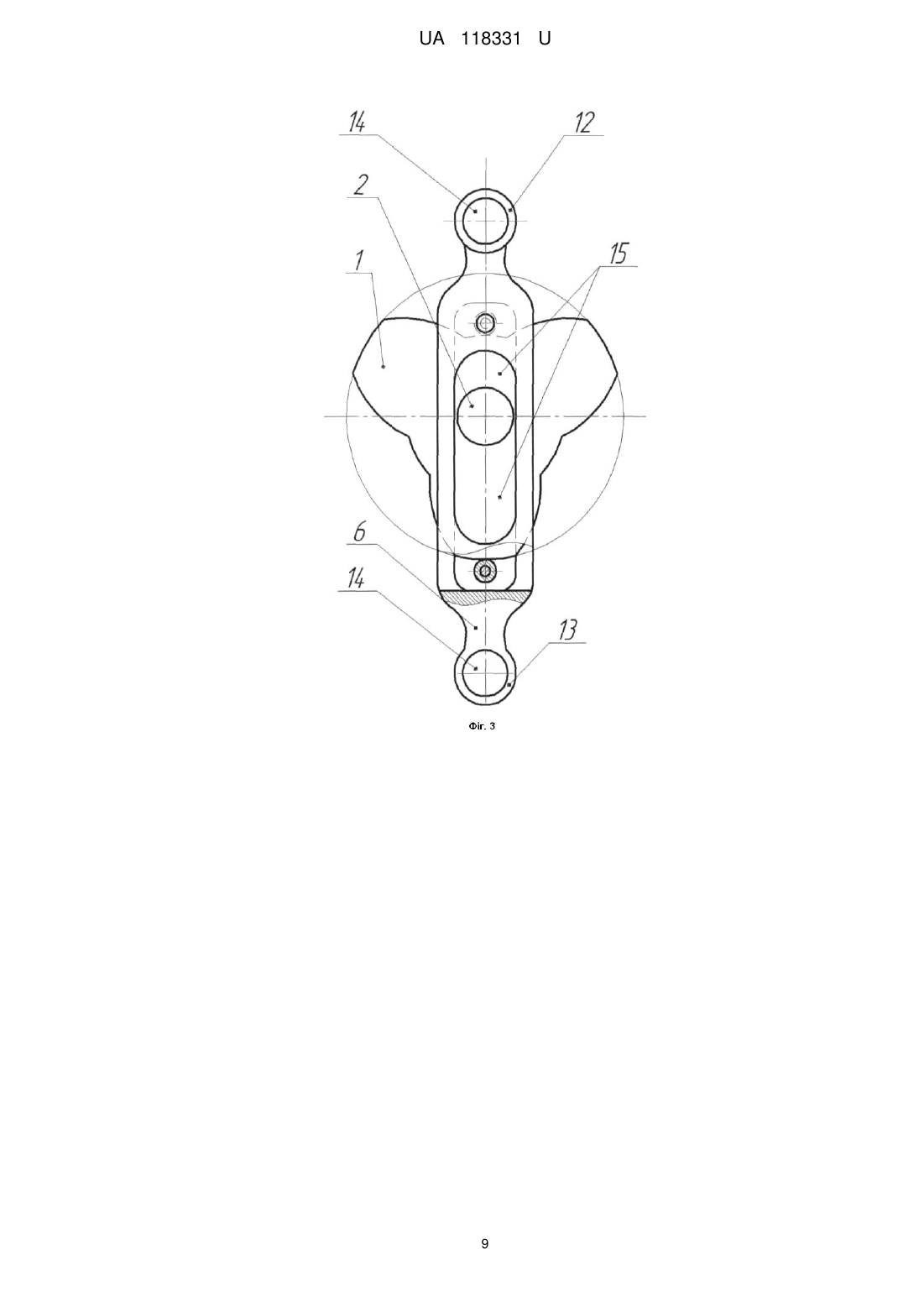

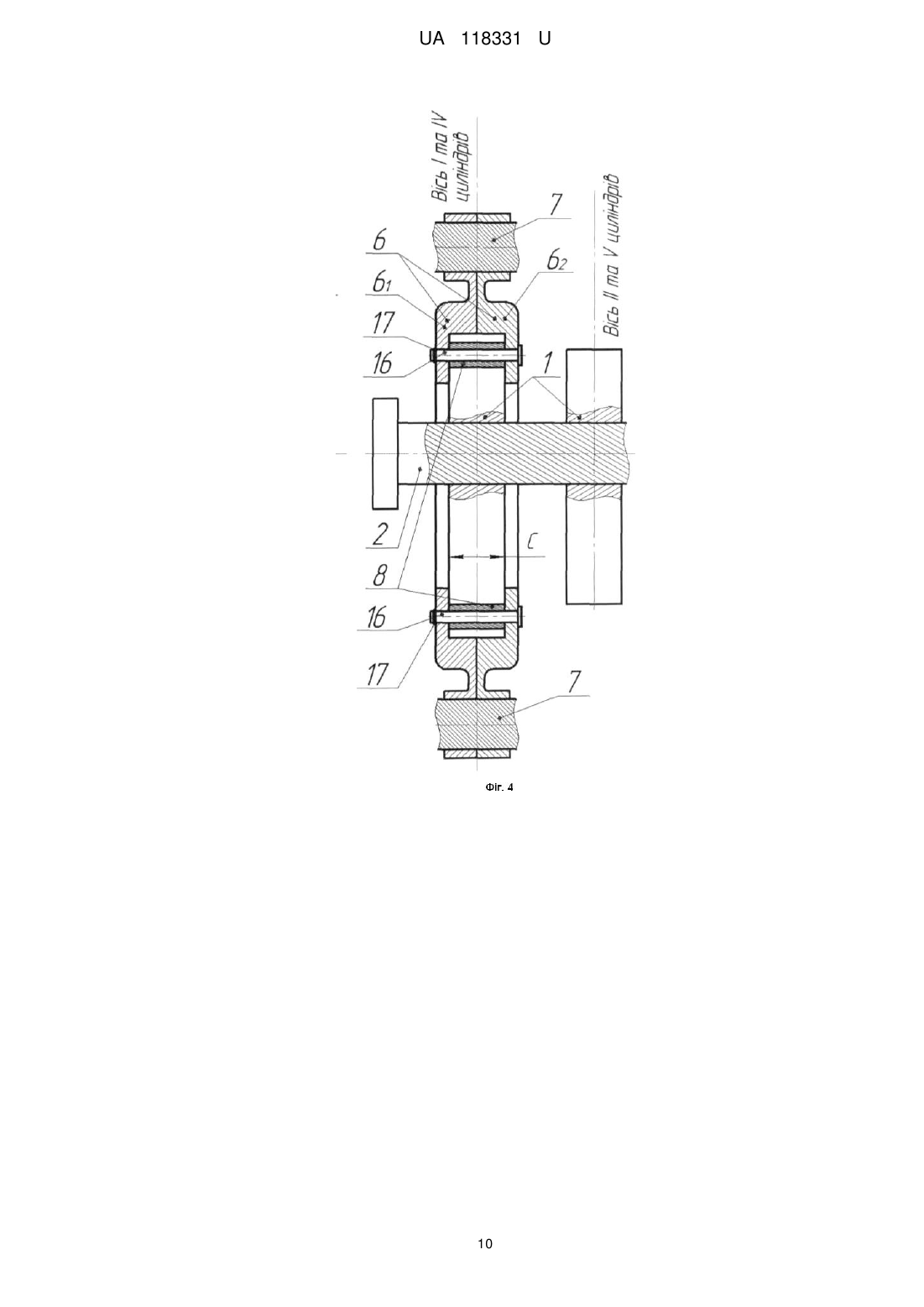

Реферат: Двотактний двигун внутрішнього згоряння з кулачковою шайбою та з підводом теплоти при постійному об'ємі містить механізм перетворення зворотно-поступального руху поршня в обертальний вихідного вала двигуна, циліндричний корпус (остов), в якому на підшипниках встановлений вал з кулачковою шайбою, у корпусі також розміщуються циліндри з поршнями. При цьому протилежні поршні жорстко пов'язані між собою штангами, обладнаними повзунами, які рухаються по торцевим поверхням кулачків та створюють крутячий момент на вихідний вал ДВЗ, кулачкова шайба має непарну кількість кулачків, спрофільованих таким чином, що на будь-якій прямій (яка проходить через центр шайби) відстань між двома точками, котрі лежать на перетині цієї прямої з профільованими лініями кулачків, дорівнювала довжині між основою кулачків та вершиною протилежного кулачка, тобто це різниця між діаметром зовнішньої окружності шайби і висотою кулачка. UA 118331 U (12) UA 118331 U UA 118331 U 5 10 15 Корисна модель належить до галузі машинобудування, а саме до двигунобудування, і може бути використана при виробництві двигунів внутрішнього згоряння (ДВЗ) для засобів транспорту та спеціальної техніки. Відомий пристрій безшатунного ДВЗ [1] і пристрій для перетворення зворотнопоступального руху поршня в обертальний та навпаки, який вмикає в себе одну або декілька пар опозитно розташованих циліндрів з поршнями жорстко пов'язаними зі штоками, та пристрою для перетворення зворотно-поступального руху в обертальний, який складається з маховика з виступом, маючим дві замкнуті синусоїдальні поверхні, та опорних роликів, вставлених в штоки, котрі з'єднують два опозитних поршня. Кінематично, пристрій взаємно-обернений від поступального руху в обертальний і навпаки. Недоліком наведеного пристрою, як і інших синусоїдальних перетворювачів (RU № 2296871, RU № 2341667) є те, що неможливо створити "направляючий ролик" з однаковим зазором між спряженими деталями (або безударний контакт) на усіх ділянках руху ролика по синусоїдальній поверхні виступу (див. фіг. 6 і 7) на маховику. Для детального пояснення опису цього профілю (фіг. 6), взятого з описання патентів, показана частина синусоїди 3 опорної поверхні та роликів 2 з радіусом R і штоком 1 поршня двигуна. Кут характеризує відхилення синусоїди від вертикалі, тобто крутизну підняття роликів при обертанні барабана, причому для визначення R sin t OO , відстані 2Z між роликами напрямок обертання не має значення. Як бачимо з фіг. 7 OO відкіля 20 R sin t ; OO R Z , дe Z - зазор між роликом та поверхнею синусоїди. Приймемо кут t 0 (положення m на фіг. 6) t 30 і t 70 (положення m на фіг. 7). При t 0 , Z також дорівнюється нулю (теоретично без зазору), при t 70 , коли прийняти R 5 мм, то 25 30 35 40 45 50 зазор Z 0,319 мм. При t 30 , Z R , тобто у даному випадку Z 5 мм. Тому сума двох зазорів буде дорівнюватися діаметра ролика. Ясно, що такий перетворювач в галузі двигунобудування не припустимий, так як люфт між синусоїдальними поверхнями і роликами, при зрівнянні з радіусом ролика безумовно є руйнівним для цього рухомого вузла. Відомий механізм для перетворення поступального руху вала [2] поршневої машини, що містить корпус, у внутрішній частині якого розташований нахильний диск з підшипником. В нахильному диску встановлений шток з двома поршнями, розташованими на одній направляючій зі вкладишами. Для забезпечення зворотно-поступального руху поршнів з регулювальною амплітудою, у штоку поршня під прямим кутом встановлений палець, який виходить в отвір вкладиша шарніра нахильного диска, таким чином, що вісь штока проходить через центр обертання нахильного диска. Недоліком механізму є складність конструкції та недостатня надійність зв'язку нахильної шайби з вихідним валом. Самим слабким ланцюгом конструкції є вкладиш з пальцем, які пов'язані зі штоком поршня, останній (палець) працює при великих питомих навантаженнях. Найбільш близьким технічним рішенням, взятим як прототип, є двигун [3], котрий містить корпус з отворами під циліндри, які закриті кришками, в котрих розташовані впускні та випускні клапани, поршні, механізм перетворення поступального руху поршня в обертальний рух вихідного вала. Механізм перетворення поступального руху поршня в обертальний рух вихідного вала двигуна, виконаний у вигляді підшипникового вузла на осі, закріпленій до поршня, крізь вузол якого поршень кінематично пов'язаний з профільним кулачком вихідного вала двигуна. Недоліком наведеного чотиритактного двигуна [3], вибраного як прототип, є великі механічні витрати, пов'язані з недоліками в кінематиці перетворення поступального руху поршня в обертальний рух вихідного вала. Ці недоліки проявляються у тому, що: при відхиленні нижнього ролика від осі циліндра виникають бічні сили, діючі на поршень, які нічим не компенсуються, при тому, що такі відхилення виникають вісім раз (за оберт кулачка) з амплітудою коливань (відхилення внутрішнього ролика від осі циліндра) в 20-25°, тобто з -1 -1 частотою 400 c (при обертах вихідного вала ДВЗ 3000 хв ). Удари від цих коливань сприймає поршень у циліндрі при його переміщенні вони (удари) сприяють різкому зростанню тертяковзання об стінки циліндра, а на такті продовження розширення майже половина поршня (див. фіг. 6 та 7, позиція 2) виходить з циліндра, при цьому різко зростає перекіс поршня у циліндрі. Ці недоліки призводять до значного зниження коефіцієнта корисної дії (ККД) двигуна і до швидкого зносу циліндро-поршневої пари. Наслідком цього недоліку (навішування на поршень двох 1 UA 118331 U 5 10 15 20 25 30 35 40 45 50 55 роликів з водилом) є теж занадто велика довжина юбки поршня, що створює великі інерційні навантаження на корпус та вихідний вал двигуна; впорскування повітря у циліндр на такті розширення - також приводить до збільшення витрат енергії робочого тіла, яка викидається з відпрацьованими газами (ВГ) у атмосферу, а також до зниження температури заряду і до падіння стиску у циліндру ДВЗ. З другої сторони, це різко знижає користь від звеличення ходу поршня на робочому такті, за що створює проблеми з визволенням циліндру від занадто великого об'єму ВГ. В основу заявленого технічного рішення поставлена задача спростити кінематику кривошипно-шатунного механізму двотактного поршневого двигуна внутрішнього згоряння, удосконалити робочий процес, підвищити ступінь стискання двигуна, працюючого по циклу Отто, підвищити ефективну потужність і ККД моторної установки, зменшити токсичність ВГ та механічні витрати ДВЗ. Запропонований авторами ДВЗ може бути використаний в автомобільному транспорті, у легкомоторній авіації, на катерах, мотоциклах, сільськогосподарській техніці, застосовуватися як привод на різноманітних стаціонарних і рухомих транспортних засобах та установках спеціального призначення. Суть корисної моделі двотактного двигуна внутрішнього згоряння з кулачковою шайбою та з підводом теплоти при постійному об'ємі полягає в тому, що в механізмі перетворення зворотнопоступального руху поршня в обертальний вихідного вала двигуна міститься циліндричний корпус (остов), в якому на підшипниках встановлений вал з кулачковою шайбою, також у корпусі розміщуються циліндри з поршнями, відрізняється тим, що протилежні поршні жорстко пов'язані між собою штангами обладнаними повзунами, які рухаються по торцевим поверхням кулачків та створюють крутний момент на вихідний вал ДВЗ, кулачкова шайба має непарну кількість кулачків, спрофільованих таким чином, що на будь-якій прямій (яка проходить через центр шайби) відстань між двома точками, котрі лежать на перетині цієї прямої з профільованими лініями кулачків, дорівнювалась довжині між основою кулачків та вершиною протилежного кулачка, тобто це різниця між діаметром зовнішньої окружності шайби і висотою кулачка, яка дорівнюється 0,50-0,55 радіуса шайби, а кут (див. фіг. 2) нахилу поверхні робочого ходу до радіусу шайби коливається у межах 38-45 кутових градусів, вершини кулачків закінчуються дугами зовнішньої окружності з кутом 18-20 кутових градусів, такий профіль кулачків забезпечує нерухомий стан поршнів в час здійснення процесів тепловиділення і випуску ВГ, а також при наповненні циліндрів свіжою сумішшю (для бензинових ДВЗ) або повітрям (для дизелів). Головна задача корисної моделі полягає в тому, що двигун працює по циклу Отто, але із системою живлення та ступенем стискання, як у циклі Дизеля. На дизельному варіанті застосовується система живлення переважно "Комонн-Рейл". Можливий і бензиновий варіант двигуна, де впорскування бензину здійснюється електромагнітними форсунками безпосередньо у камери згоряння ДВЗ після закриття випускних вікон. Запропонований авторами двотактний поршневий двигун з кулачковою шайбою може використовуватися в усіх галузях техніки, де необхідні ДВЗ з малими габаритними розмірами та великою питомою потужністю. Порівняння технічного рішення, що заявляється, з прототипом дозволяє зробити висновок, що двигун, який заявляється, відрізняється тим, що: перетворювач (кулачкова шайба) має непарну кількість кулачків, висота котрих складає 0,45-0,55 радіуса зовнішньої окружності кулачкової шайби (авторами розглядається 3икулачкова шайба); профіль кулачків спрофільований таким чином, що на будь-якій прямій, яка проходить крізь центр шайби, довжина між крайніми точками на робочих поверхнях кулачків є постійною та дорівнюється відрізку від вершини кулачка до протилежної впадини між кулачками; вершинами кулачків служать відрізки дуг зовнішньої окружності шайби з кутом 18-20 градусів, впадини між кулачками створені відрізками окружності основи кулачків з тим же дуговим кутом; процес згоряння та випуску ВГ здійснюється при нерухомих поршнях, тобто підвід та відвід тепла відбувається при постійних об'ємах камери згоряння відповідного циліндру; подача палива у циліндр відбувається за допомогою дизельної системи паливоподачі (або електрокерованими бензиновими форсунками), однак, відмінно від циклу Дизеля процес згоряння і тепловиділення відбувається не при постійному стиску, а при постійному об'ємі, тобто як у циклі Отто, але зі ступенем стискання, як у циклі Дизеля. Як відомо, при однаковому ступені стискання самий високий ККД має цикл Отто, а підвищення ступеня стискання призведе до подальшого його зростання; 2 UA 118331 U 5 10 15 20 25 30 35 40 прийнята кінематична схема перетворювача обумовлює значне звеличення термодинамічного та фізичного шляху робочого такту (згоряння + робочий хід), що створює умови для розділення процесів сумішоутворення і згоряння з процесом роботи розширення продуктів згоряння; розділення процесів згоряння суміші та роботи розширення газів дозволяє сумістити по часу максимальний крутний момент з максимальним тиском газів у циліндрі, що значно підвищує ефективність перетворювання тепла у роботу вихідного вала проти зовнішніх сил. Таким чином, пристрій - двотактний двигун внутрішнього згоряння з кулачковою шайбою та з підводом і відводом тепла при постійному об'ємі, котрий заявляється, відповідає критерію корисної моделі "новизна". Суть корисної моделі пояснюється кресленнями, де на фіг. 1 наведена схема двотактного двигуна з трикулачковою шайбою, жорстко пов'язаною з вихідним валом. На фіг. 2 приведена кулачкова шайба з трьома кулачками. На фіг. 3 показана з'єднувальна штанга, яка теж жорстко зв'язує обидва протилежних поршня двигуна. Повздовжній розріз (вид А-А) з'єднувальної штанги наведений на фіг. 4. На фіг. 5 показані розрахункові лінії розширення відпрацьованих газів та стиснення свіжої робочої суміші у циліндрах під час робочого ходу поршнів у Р і V координатах, де Р - тиск газів у мегапаскалях, а V - об'єм газу у літрах. На фіг. 6 та 7 наведені пояснювальні креслення кінематики руху синусоїдального перетворювача, описаного у джерелі [1]. Устрій двотактного двигуна з кулачковою шайбою, з підводом теплоти при постійному об'ємі, показаний на фіг. 1, конструктивно складається з трикулачкової шайби 1, яка жорстко насаджена на вихідний вал 2, встановлений на підшипники в картер-циліндр 3. Зовнішньо на картер-циліндр встановлені три опозитні пари циліндрів 4 з поршнями 5. Поршні жорстко пов'язані між собою з'єднувальними штангами 6. Деталі 5 і 6 центруються між собою безпосередньо поршневими пальцями 7. При цьому для взаємодії поршнів з кулачками шайби на штанги встановлені повзуни 8. На циліндрах розміщені випускні 9 та продувні 10 патрубки (вікна), за допомогою яких здійснюється газообмін у циліндрах. В головках 11 циліндрів розташовані форсунки 12 для безпосереднього впорскування палива у двигун. Пристрій перетворення зворотно-поступального руху поршнів в обертальні оберти вихідного вала двотактного двигуна наведений на фіг. 1, складається з вихідного вала 2 з кулачковою шайбою 7, оснащеною по меншій мірі трьома кулачками, штангами 6, жорстко поєднаними з парою поршнів 5, розміщених у протилежних циліндрах (I-IV), (II-V) і (III-VI), осі яких перетикаються у центрі шайбі під кутом 120 градусів. Конструктивні елементи геометричного профілю 3-и кулачкової шайби 1 двотактного двигуна наведені на фіг. 2. Де: OO - осі середини вершин кулачків, розташовані під кутом 120 градусів між собою; Dз - зовнішній діаметр кулачкової шайби; Dв п - діаметр впадини кулачка; h - висота кулачка; - кут нахилу поверхні робочого ходу до радіусу кулачкової шайби; кутова швидкість вала двигуна. Деякі конструктивні параметри шайби математично пов'язані між собою, наприклад Dз (Dвп 2 h) . Розмір D (Dвп h) забезпечує безвідривну взаємодію роликів з робочою поверхнею кулачків. Геометричний розмір D (Dз h) дорівнюється різності величин зовнішньої окружності кулачкової шайби та висоти кулачка. Вершинами кулачків служать відрізки "а - b" (з кутовим розміром t , який дорівнюється 20-25 кутових градусів) 45 50 55 зовнішньої окружності кулачкової шайби, а також дуги "c-d", створеної у основи суміжних кулачків. На з'єднувальній штанзі 6 (фіг. 3) розташовані дві "головки" 12 і 73 з отворами 14 під поршневі пальці. В середній частині штанги 6 є еліпсоподібний отвір 75 для огинання вихідного вала 2. На повздовжньому розрізі А-А (фіг. 4) показані дві півчастини 61 і 62 з'єднувальної штанги 6 з опорними повзунами 8, фіксуючими пальцями 76 та стопорними кільцями 17. Розбірна з'єднувальна штанга 6, в котрій розміщується (обертається) трикулачкова шайба 7, складається з двох симетричних деталей 61 і 62, з'єднаних між собою фіксуючими пальцями 76 та стопорними кільцями 17. На пальцях 16 мають змогу вільно обертатися ролики 8. Додатково, симетричні півчастини 61 і 62 штанги 6 фіксуються між собою за допомогою поршневих пальців 7, розташованих в "головках" 12 і 13 з'єднувальної штанги 6. Розмір С - це товщина кулачка шайби. Робота запропонованого ДВЗ (див. фіг. 1-4) здійснюється наступним чином. Поршні 51, 53, 55 знаходяться у нижній мертвій точці (н.м.т.), а повзуни або ролики (у подальшому повзуни) 81, 85, 84 розташовуються відповідно в точках "d", а повзуни 83, 82, 86 - відповідно в точках "b" кулачків. 3 UA 118331 U 5 10 15 20 25 30 35 40 45 50 55 При обертанні вихідного вала по часовій стрілці, у циліндрах І, III, V створюється стискання свіжого заряду, при цьому повзуни 81, 85, 84 взаємодіють з робочими поверхнями "а - d" кулачків, переміщують поршні 51, 53, 55 від н.м.т до верхньої мертвої точки (в.м.т.), виконується робота стискання газів. Одночасно повзуни 83, 82, 86 взаємодіють з робочими поверхнями "b-с" кулачків, під дією пружних сил газів у циліндрах II, IV, VI, здійснюють роботу розширення. Взаємодія повзунів з робочими поверхнями кулачків, викликає крутний момент на кулачковій шайбі та вихідному валу, де створюється так звана тангенціальна сила від стискання газів рухомим поршнем. При досягненні в.м.т. кромками головок поршнів верхніх кромок випускних вікон у циліндрах, починається випуск відпрацьованих газів (див. фіг. 2). Фаза випуску в складає 35 градусів по куту повороту кулачкової шайби, потім відчиняються продувні вікна, фаза n продувки стосовно дорівнює 24-25 кутових градусів. В точках "с" повзуни зупиняються сумісно зі штангами та поршнями і на ділянках шайби "c-d" в наступних циліндрах створюються процеси продувки-наповнення, а на ділянках "а-b" - стосовно процеси згоряння паливно-повітряної суміші та тепловиділення у камерах згоряння. Далі цикли повторюються. Пристрій двотактного двигуна з кулачковою шайбою здійснює підвід теплоти при постійному об'ємі та працює наступним чином. У початковий момент часу поршні (див. фіг. 1) 51, 53, 55 знаходяться у н.м.т., а поршні 52, 54, 56 у в.м.т., при цьому повзуни 81, 85, 84 знаходяться у точках "d", а повзуни 83, 82, 86 - стосовно у точках "b" кулачків. При обертанні вихідного вала 2 по часовій стрілці, повзуни 81, 85, 84 взаємодіють з робочими поверхнями кулачків, перемішують штанги з поршнями 51, 53, 55 від н.м.т. до в.м.т., виконують роботу стискання газів. У цей же час поршні 52, 54, 56 під дією пружних сил газів перемішуються від в.м.т. до н.м.т., та виконують роботу розширення газів, при цьому повзуни 83, 82, 86 пов'язані штангами з поршнями ковзають по робочим поверхням "b-с", надаючи силову дію на них, та створюють крутний момент на валу двигуна. Коли верхні кромки поршнів доходять до верхніх кромок випускних вікон 9, починається випуск відпрацьованих газів з циліндрів II, IV, VI. Фаза випуску складає 35 кутових градусів (див. фіг. 2), через 5 градусів після відкриття випускних вікон відчиняються продувні вікна. При досягненні повзунами 83, 82, 86 точки "с" на підставі кулачка, штанги разом з поршнями зупиняються і знаходяться у нерухомому стані, доки ці повзуни не підійдуть до точки "d". Одночасно повзуни 81, 85, 84 проходять по вершинам кулачків "а-b". Цим досягається постійність об'ємів камер згоряння у трьох циліндрах при згорянні паливо-повітряної суміші та постійність об'ємів циліндрів при випуску-продувці. Таким чином, здійснюється чергування руху трьох поршнів (II, IV, VI), які рухаються до центра кулачкової шайби з другими трьома, які теж рухаються від центру до периферії і навпаки, в підсумку сили, які діють на вал, повністю врівноважені. Що торкається робочих ходів, то за один оберт вихідного вала, кожний поршень -1 здійснює по три зворотно-поступальних рухи, тобто 1000 хв вала запропонованого двигуна -1 еквівалентні 3000 хв двигуна з кривошипно-шатунним механізмом. Це значно спрощує трансмісію транспортних засобів з таким пристроєм, тобто у три рази знижується кількість ступенів у коробці зміни передач, а також передаточне відношення головної передачі диференціала. Головною "новизною" корисної моделі є те, що згоряння і тепловиділення у камері згоряння здійснюється при нерухомому поршні, тобто при Vc=const, як це обумовлено циклом Отто, однак сумішоутворення і запалювання здійснюється не по циклу Отто, а по циклу Дизеля, що дає можливість підвищити ступінь стискання з десяти до п'ятнадцяти одиниць і вище, обмежившись виключно питаннями міцності циліндро-поршневої групи двигуна. Розгляньмо роботу двигуна на прикладі пари опозитних циліндрів І і IV з жорстко пов'язаними між собою поршнями 51 і 54, штангою 6 з повзунами 81 і 82, які взаємодіють з робочими поверхнями кулачків. Цикл у циліндрі І починається з моменту, коли поршень 51 починає рух від н.м.т. до в.н.т. (повзун заходиться в точці "d" кулачкової шайби), це такт стискання свіжого заряду у циліндрі. Закономірність переміщення поршня у циліндрі визначається профілем ділянки "d-a" кулачка. По закону фізики: "вигравання у силі, а програвання у відстані", профіль кулачка (див. фіг. 2), вироблений таким чином, щоб на "роботу стискання" витрачалось мінімальне зусилля. Коли повзун 81 досягає точки "а", такт стискання закінчується. В той же час поршень 54, рухаючись по циліндру IV від в.м.т. до н.м.т., створює роботу розширення газів. Сила, яка створює крутний момент на валу з кулачковою шайбою прямо пропорційна тангенсу кута у (див. фіг. 2), це кут між робочою поверхнею кулачка і радіусом зовнішньої окружності шайби. При куті γ=45 кутових градусів тангенціальна сила буде дорівнюватися центрострімкій силі. Тиск газів у циліндрі, а також у точці "b" крутний момент буде мати максимальне значення, так як в цей момент часу співпадають два максимуми тангенціальна сила і максимальне плече крутного моменту. В точці "с" повзун переходить на 4 UA 118331 U 5 10 15 20 25 30 35 40 45 50 55 60 дугу "c-d" окружності основи кулачків і поршень досягає н.м.т., в якій він і знаходиться до приходу повзуна в точку "d". За 17-18 градусів до приходу поршня у в.н.т відчиняється випускне вікно, а через 5-6 градусів - стосовно продувне. Фази випуску-продувки показані на фіг. 2. Коли поршень знаходиться у нерухомому стані, випускне і продувне вікна мають постійний і максимальний прохідний перетин. Продувка може бути, як петельною, так і прямоточною, для прямоточної необхідно замість продувного вікна мати на головці циліндра впускний канал з приводом від вихідного вала. Ефективність газообміну обумовлена кутом випередження випуску до продувки, а також висотою (фази газообміну) і шириною (обмеженою довжиною окружності циліндра) вікон. У циліндрі І під час находження поршнюя 51 (див. фіг. 1) в нерухомому стані (ділянка "а - b" проходження повзуном 8і) здійснюються одночасно процеси присутні циклам Отто та Дизеля. Підвід теплоти (згоряння і тепловиділення) по циклу Отто, а безпосереднє впорскування дизпалива у циліндр здійснюється по циклу Дизеля, причому подача палива може відбуватися або насосом високого тиску, або гідроакумулювальною системою з електромагнітною форсункою фірми "Комонн-Рейл". Можливий і други ступінь підвищення впорскування палива за допомогою насос-форсунки. При підвищеному коефіцієнті надлишку (α>2,5) повітря у камері згоряння виконується додаткове впорскування (15-20 % від циклової подачі) у гаряче середовище паливо-повітряної суміші, що дозволяє підвищити ступінь підвищення тиску λ до 4 і стосовно величину індикаторного тиску до 4,0-4,5 МПа. Ці заходи, по-перше, безпосереднє впорскування за 15-20 градусів до досягання поршнем в.м.т., і по-друге, через 5-7 градусів після проходження повзуном точки "а" на вершині кулачка у сукупності з утриманням постійності об'єму камери згоряння, дозволять одночасне протікання процесів характерних для двох обґрунтованих циклів у закритому постійному об'ємі, що призведе до радикального поліпшення умов для згоряння і тепловиділення, що утворює якісний перехід на більш високі індикаторні, ефективні і екологічні показники. Запропоновані у корисній моделі кардинальні зміні у роботі ДВЗ замикаються у тому, що найбільш характерні процеси циклів Отто і Дизеля об'єднані у єдиний процес, котрий вмикає в себе усі самі позитивні характеристики обох циклів, об'єднаних єдністю часу і місця. Коротко, це стискання свіжого заряду при ε14, сумішоутворення і запалювання виконується по циклу Дизеля, при цьому процес згоряння паливо-повітряної суміші здійснюється при постійному об'ємі камери згоряння по циклу Отто, тобто при нерухомому поршні, і підвищеному коефіцієнті надлишку повітря α>2,5, температура при стисканні заряду складає Тс>1100 К, та стиску заряду понад Рс>9 МПа, що забезпечує теплоутворення у камері згоряння не менш 85 % від циклової подачі палива і тільки 15 % догорає у процесі роботи розширення газів. Постійність (Vc=const) об'єму камери згоряння залежить від довжини дуги у вершини кулачка і у цьому випадку може коливатися у межах 18-22 градуси, що по часу еквівалентно 55-65 градусів повороту колінчастого вала двигуна з КШМ і вихідного вала пристрою, взятого за прототип. Підвищення ефективності використання пристрою - двотактного двигуна внутрішнього згоряння з кулачковою шайбою та підводом теплоти при постійному об'ємі, котрий заявляється, досягається, у порівнянні з прототипом, наступними шляхами. По-перше, корінна зміна перетворювача поступального руху поршня у обертальний рух вихідного вала ДВЗ за рахунок того, що шайба з парною кількістю кулачків (у прототипі два кулачка) замінюється на шайбу з непарною кількістю кулачків (розглядається 3-икулачкова шайба) при цьому профілі робочих поверхонь кулачків спрофільовані так, щоб повзуни насаджені на штанги могли з'єднувати з протилежно розташованими поршнями. При обертанні кулачкової шайби вона безвідривно взаємодіє з робочими поверхнями кулачків, а загальні повздовжні осі штанг і циліндрів з поршнями проходять крізь центр шайби з кулачками (див. фіг. 1). Такий устрій значно простіший ніж у прототипі, а також надійніший, безшумніший і головне, працюючий зі значно меншими механічними витратами. По-друге, такий устрій перетворювача дозволяє підтримувати постійність об'єму камери у час згоряння паливо-повітряної суміші і постійність об'єму циліндрів під час продувки і наповнення, що значно розтягує фази продувки-наповнення та знижує витрати робочого ходу на газообмін. По вхідним даним теплового розрахунку запропонованого двигуна, із шістьма циліндрами, 3 що розташовані у вигляді "зірки", робочий об'єм одного циліндра складає 50 см (0,05 л). Тобто сумарний об'єм шести циліндрів двигуна дорівнює 6×0,05=0,3 літра, зі ступенем стискання ε=15,5 та коефіцієнтом надлишку повітря α=2,0, були отримані наступні індикаторні показники робочого циклу ДВЗ: максимальний стиск газів у циклі Pz=19,8 МПа; максимальний стиск робочого тіла при стисканні Рс=7,31 МПа; ступінь підвищення тиску λ=2,7; середній індикаторний тиск у циліндрі Рі=3,72 МПа; максимальна потужність двигуна Ni=75,5 к.с; питома потужність 5 UA 118331 U 5 10 15 20 двигуна Nіл=251 к.с/літр; індикаторний ККД ДВЗ ηі=0,62. Дані були отримані при частоті -1 обертання вихідного вала n=1000 хв . На фіг. 5 показані криві розширення газів на такті "робочий хід" та підвищення стискання свіжого заряду на такті "стискання". Ці криві пересікаються у точці, яка складає 2,0 МПа, отже на початковому етапі такту стискання у циліндрі І, коли повзун 81 знаходиться у точці "d" (див. фіг. 1-2), роботу на подолання тертя (початкова ділянка робочої поверхні "d - а"), інерційних сил спокою, прискорюючи масу поршня і штанги, а також на стискання свіжої суміші у циліндрі 5 1, здійснює поршень 54 у циліндрі IV. Це сприяє зниженню сил тертя повзуна 81 з поверхнею кулачка на указаній ділянці (ділянка самого великого прирощення підйому повзуна по куту повороту кулачка) і таким чином можна значно зменшити механічні витрати і вібро-акустичну потужність (шум) двигуна. У наступному циклі поршні міняються ролями. Двигун добре зрівноважений, так як маса деталей що рухаються до центру дорівнює аналогічній масі - яка рухається від центру. При цьому такт "згоряння + робочий хід", по шляху і тривалості на 30 % більший, чим такт "стискання", що позитивно сприяє на повноту згоряння палива ще до початку робочого ходу. Джерела інформації: 1. Бесшатунные двигатели внутреннего сгорания и устройство преобразования возвратнопоступательного движения во вращательное и наоборот. Патент RU 2476700. 2. Механизм преобразования движения поршня во вращательное вала поршневой машины. Патент RU 2117201. 3. Четырехтактный двигатель внутреннего сгорания. Патент RU 63475. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 25 30 35 Двотактний двигун внутрішнього згоряння з кулачковою шайбою та з підводом теплоти при постійному об'ємі, містить механізм перетворення зворотно-поступального руху поршня в обертальний вихідного вала двигуна, циліндричний корпус (остов), в якому на підшипниках встановлений вал з кулачковою шайбою, у корпусі також розміщуються циліндри з поршнями, який відрізняється тим, що протилежні поршні жорстко пов'язані між собою штангами, обладнаними повзунами, які рухаються по торцевим поверхням кулачків та створюють крутний момент на вихідний вал ДВЗ, кулачкова шайба має непарну кількість кулачків, спрофільованих таким чином, що на будь-якій прямій (яка проходить через центр шайби) відстань між двома точками, котрі лежать на перетині цієї прямої з профільованими лініями кулачків, дорівнювала довжині між основою кулачків та вершиною протилежного кулачка, тобто це різниця між діаметром зовнішньої окружності шайби і висотою кулачка, яка дорівнюється 0,50-0,55 радіуса шайби, а кут нахилу поверхні робочого ходу до радіусу шайби коливається у межах 38-45 кутових градусів, вершини кулачків закінчуються дугами зовнішньої окружності з кутом 18-20 кутових градусів, такий профіль кулачків забезпечує нерухомий стан поршнів в час здійснення процесів тепловиділення і випуску ВГ, а також при наповненні циліндрів свіжою сумішшю (для бензинових ДВЗ) або повітрям (для дизелів). 6 UA 118331 U 7 UA 118331 U 8 UA 118331 U 9 UA 118331 U 10 UA 118331 U 11 UA 118331 U Комп’ютерна верстка Л. Бурлак Міністерство економічного розвитку і торгівлі України, вул. М. Грушевського, 12/2, м. Київ, 01008, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 12

ДивитисяДодаткова інформація

МПК / Мітки

МПК: F02B 23/08, F02B 23/06

Мітки: об'ємі, шайбою, двигун, внутрішнього, постійному, підводом, згоряння, двотактний, кулачковою, теплоти

Код посилання

<a href="https://ua.patents.su/14-118331-dvotaktnijj-dvigun-vnutrishnogo-zgoryannya-z-kulachkovoyu-shajjboyu-ta-z-pidvodom-teploti-pri-postijjnomu-obehmi.html" target="_blank" rel="follow" title="База патентів України">Двотактний двигун внутрішнього згоряння з кулачковою шайбою та з підводом теплоти при постійному об’ємі</a>

Попередній патент: Ґрунтообробний агрегат

Наступний патент: Патронна стрічка

Випадковий патент: Установка для виробництва технічного вуглецю