Процес і пристрій струминного напилювання порошкоподібного матеріалу в несучому газі

Формула / Реферат

1. Процес струминного напилювання порошкоподібного матеріалу в несучому газі з загальною витратою, який включає:

- подачу несучого газу під тиском на вході,

- прискорення зазначеного несучого газу під тиском до звукової швидкості,

- розширювання несучого газу під тиском з утворенням зони зниженого тиску, в котрій величина тиску є нижчою величини тиску несучого газу на вході, і транспортування певної кількості зазначеного порошкоподібного матеріалу розширеним несучим газом; і

- струминне напилювання зазначеного порошкоподібного матеріалу, транспортованого несучим газом, який відрізняється тим, що додатково включає регулювання вищезгаданого нижчого тиску, що є в зоні зниженого тиску, шляхом відгалужування або не відгалужування, перед розширюванням, регульованої кількості вищезгаданого несучого газу, прискореного для введення цієї регульованої кількості газу у вищезгадану зону зниженого тиску без змінювання зазначеної загальної витрати.

2. Процес за п. 1, який додатково включає стискання зазначеного несучого газу, прискореного перед зазначеним розширюванням.

3. Процес за п. 2, в якому зазначеним несучим газом є хімічно активний газ, який бере участь в екзотермічній реакції принаймні з одним елементом зазначеного порошкоподібного матеріалу.

4. Пристрій струминного напилювання порошкоподібного матеріалу в несучому газі, де зазначений пристрій містить:

- вхід (1) несучого газу під тиском,

- сопло збіжно-розбіжного типу зі звуковою шийкою (3), сполучене з зазначеним входом (1) зазначеного несучого газу під тиском,

- засоби подавання (18) порошкоподібного матеріалу, сполучені з зоною (19) зниженого тиску,

- засоби розширювання несучого газу, сполучені з зазначеним соплом збіжно-розбіжного типу зі звуковою шийкою (3) для отримання несучого газу під тиском і постачання його в зазначену зону зниженого тиску (19), і

- вихід (35) зазначеного порошкоподібного матеріалу, транспортованого зазначеним розширеним несучим газом за межі зони зниженого тиску (19), який відрізняється тим, що додатково містить пристрій (11) регулювання витрати зазначеного порошкоподібного матеріалу в зазначеному несучому газі, який містить контур відгалуження (36) зазначеного несучого газу, обладнаний органом (9) регулювання кількості несучого газу, який відгалужений, причому контур відгалуження (36) має отвір (7, 8) відбирання несучого газу, розташований вище за потоком від зазначеної зони (19) зниженого тиску зазначеного несучого газу, та отвір (15, 17) повторного введення зазначеного відібраного несучого газу, розташований в зоні зниженого тиску (19), де сопло збіжно-розбіжного типу зі звуковою шийкою (3) влаштоване таким чином, щоб підтримувати нижче за потоком постійну витрату несучого газу, призначене для транспортування наперед заданої кількості порошкоподібного матеріалу.

5. Пристрій за п. 4, який додатково включає інжектор (12), сполучений з одного боку з зазначеним соплом збіжно-розбіжноготипу зі звуковою шийкою (3), а з іншого боку - з зазначеними засобами розширювання і зазначеною зоною зниженого тиску (19), причому інжектор (12) містить принаймні одну зону звуження.

6. Пристрій за п. 4 або п. 5, в якому зазначене сопло збіжно-розбіжного типу зі звуковою шийкою (3) має діаметр, менший діаметра будь-якого елемента нижче за потоком від зазначеного сопла збіжно-розбіжного типу зі звуковою шийкою (3).

7. Пристрій за будь-яким із пп. 4-6, в якому зазначеним органом регулювання є голчастий затвор (9).

8. Пристрій за будь-яким із пп. 4-7, в якому зазначений отвір (7, 8) відбирання розташований вище за потоком від зазначеної зони звуження інжектора (12).

9. Пристрій за будь-яким із пп. 4-8, в якому зазначена зона (19) зниженого тиску сполучена з розбіжним проходом (22), який виконаний, наприклад, із карбіду вольфраму, і в свою чергу сполучена із зазначеним виходом (35) зазначеного порошкоподібного матеріалу, транспортованого несучим газом.

10. Пристрій за п. 9, в якому зазначеним виходом (35) порошкоподібного матеріалу, транспортованого зазначеним несучим газом, є трубчастий отвір, який містить розбіжний прохід (22), у котрому перший кожух (23) охоплює принаймні зазначений трубчастий вихідний отвір (35) і в якому другий кожух (27) охоплює гнучку трубку, що веде до наконечника (28) напилювання, сполученого з виходом (35), причому два кожухи (23,27) є з'єднаними один з одним.

11. Пристрій за п. 10, який додатково включає плавку нитку (31), з'єднану з одного боку зі спусковим важелем (32), який має положення відкривання проходу для несучого газу і положення запирання проходу для несучого газу, а з іншого боку - з зазначеним другим кожухом (27), причому зазначена плавка нитка (31) влаштована таким чином, щоб утримувати зазначений пусковий важіль (32) у положенні відкривання.

12. Пристрій за п. 10 або п. 11, в якому зазначені перший і другий кожухи (23, 27) є з'єднаними один з одним засобами (30) зворотного ходу, які мають наперед задану силу зворотного ходу.

13. Пристрій за п. 12, коли зазначений пункт є залежним від пункту 10, де зазначений пристрій додатково включає плавку нитку (31), з'єднану з одного боку зі спусковим важелем (32), який має положення відкривання проходу для несучого газу і положення запирання проходу для несучого газу, а з іншого боку - з місцем між зазначеними першим і другим кожухами (23, 27), причому зазначена плавка нитка (31) влаштована таким чином, щоб утримувати зазначений пусковий важіль (32) у положенні відкривання.

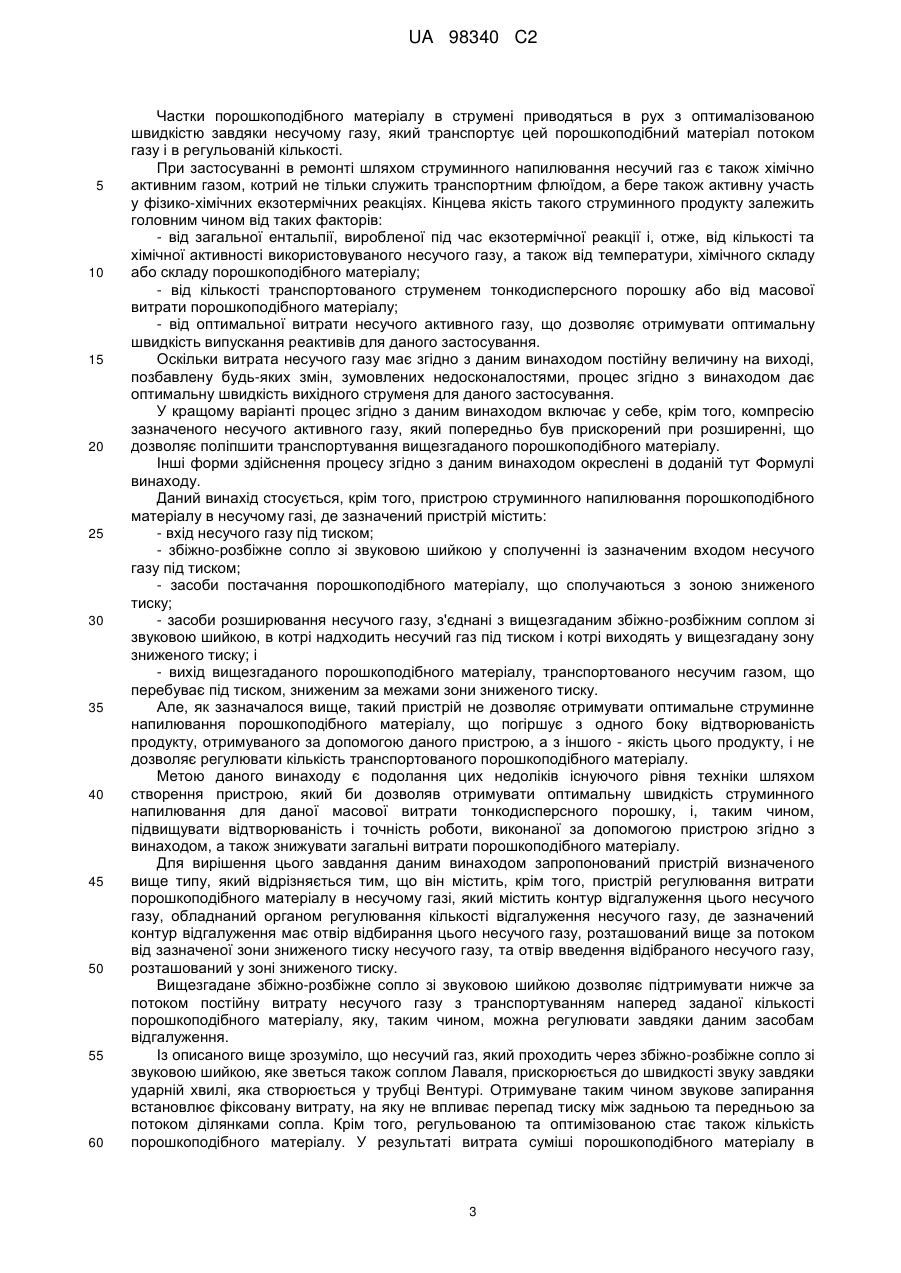

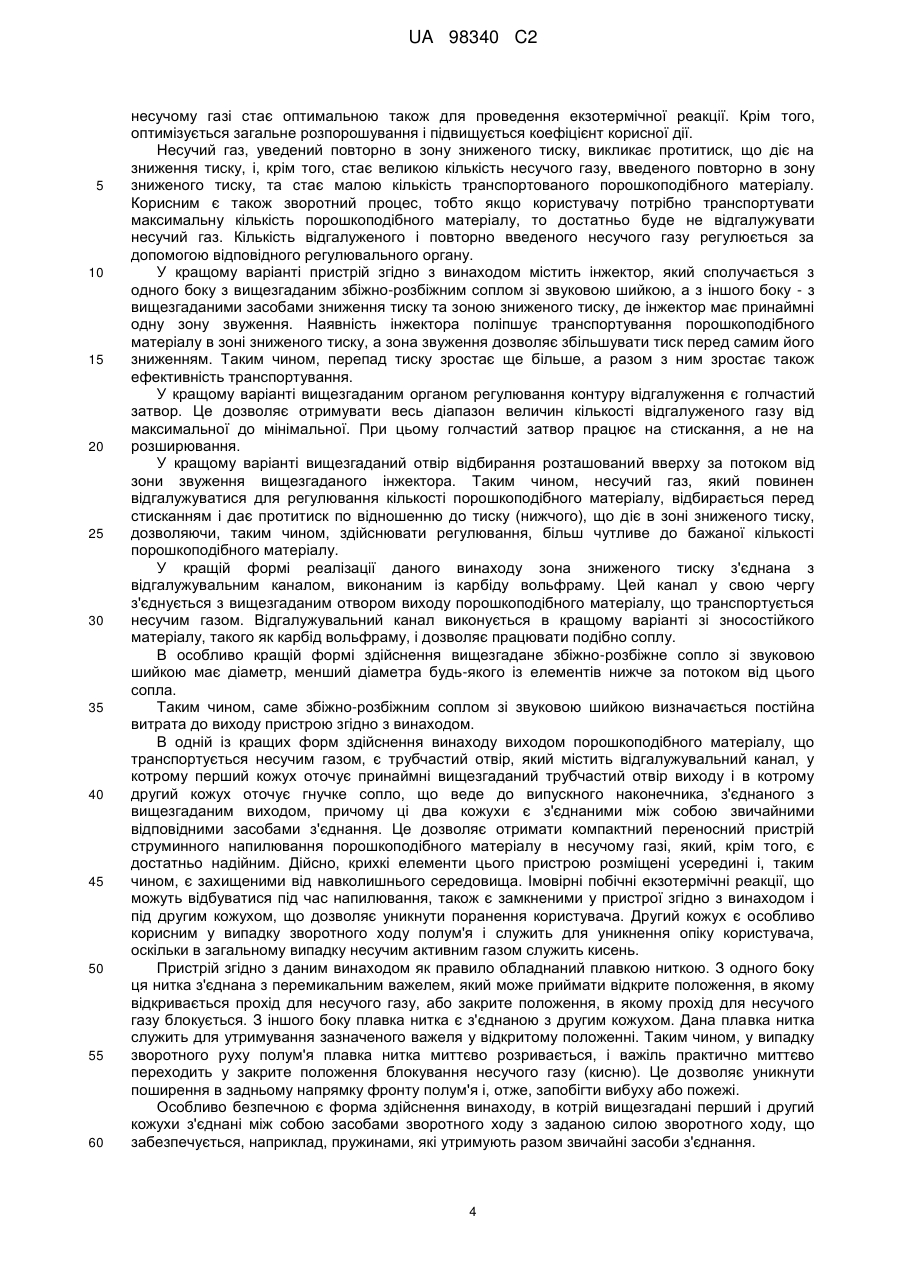

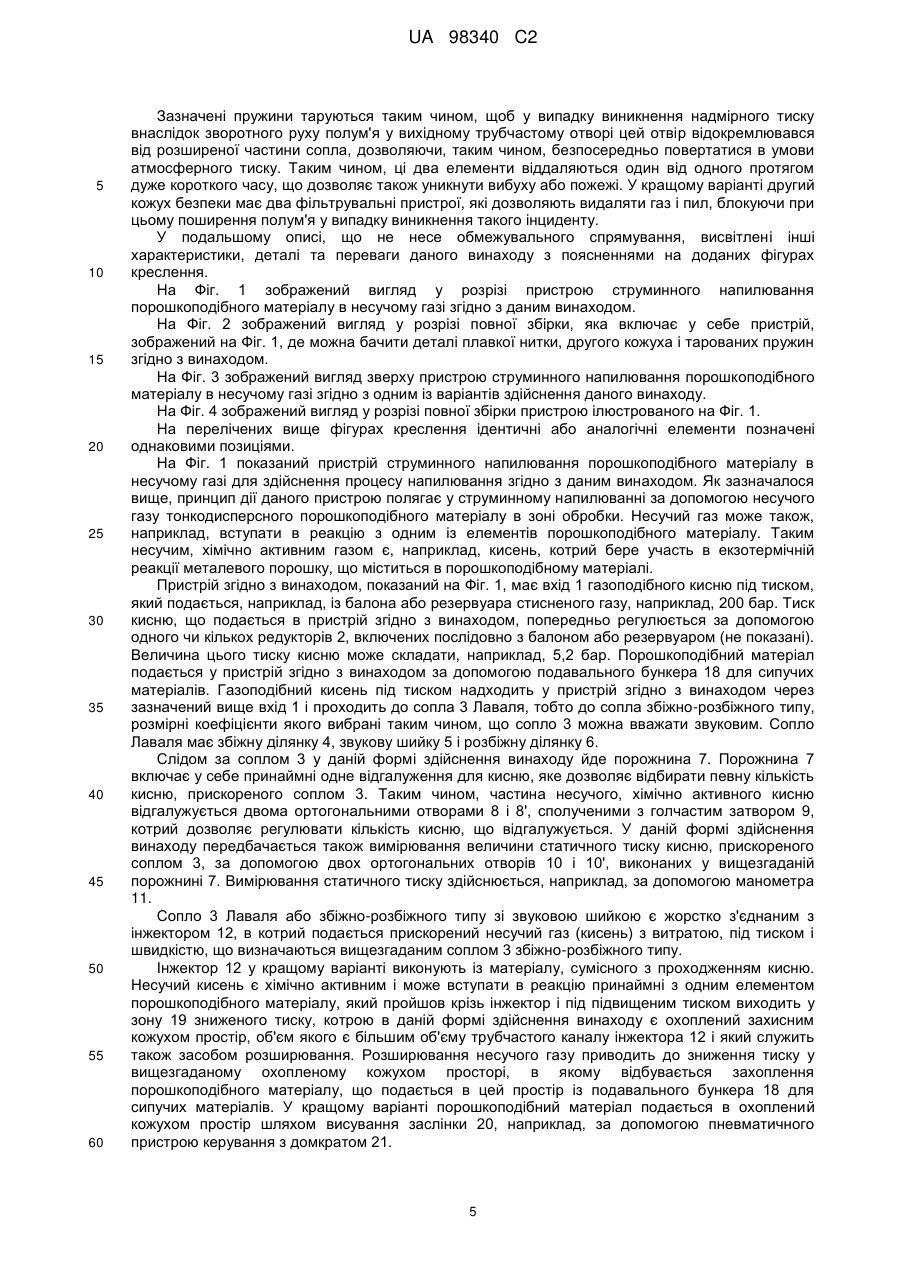

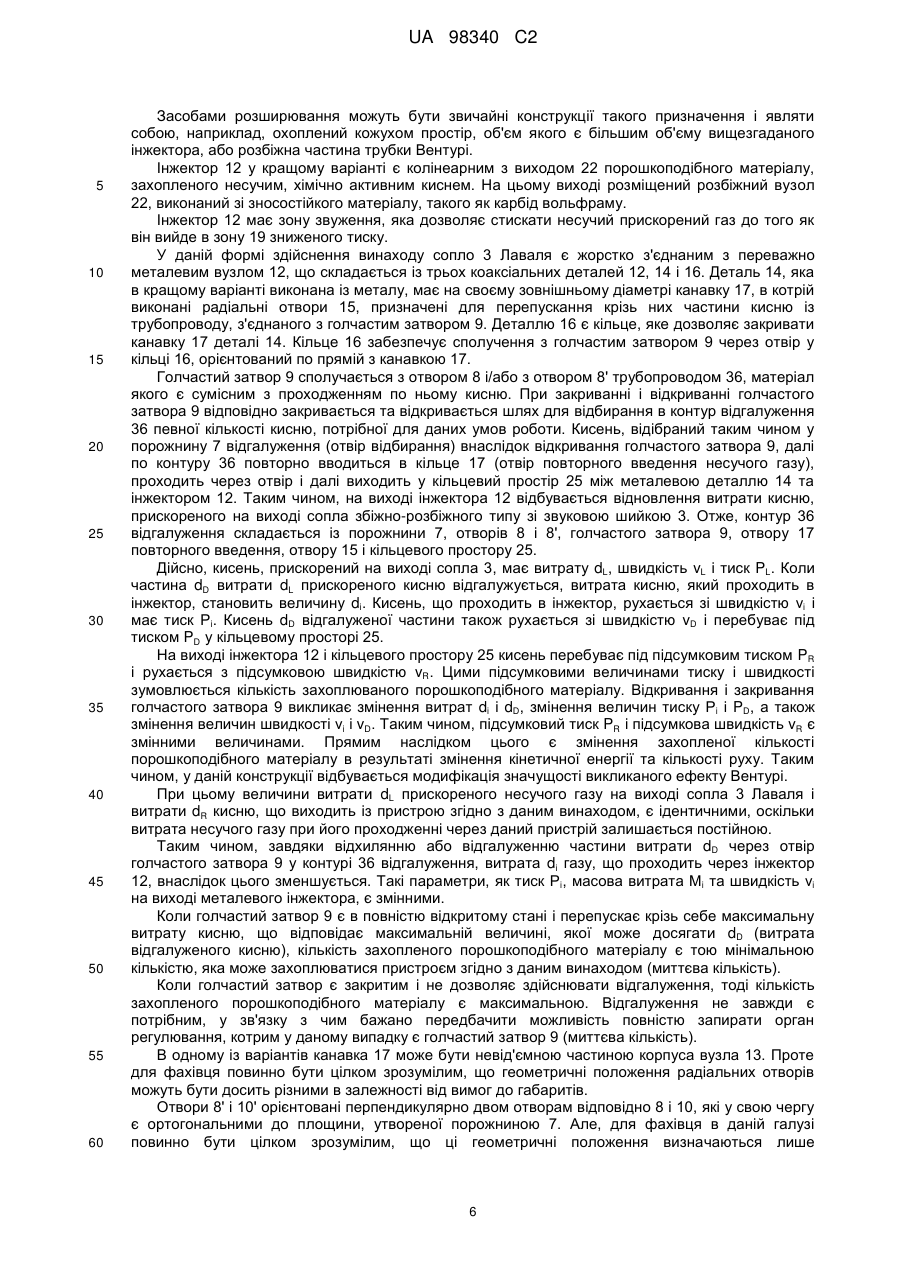

Текст

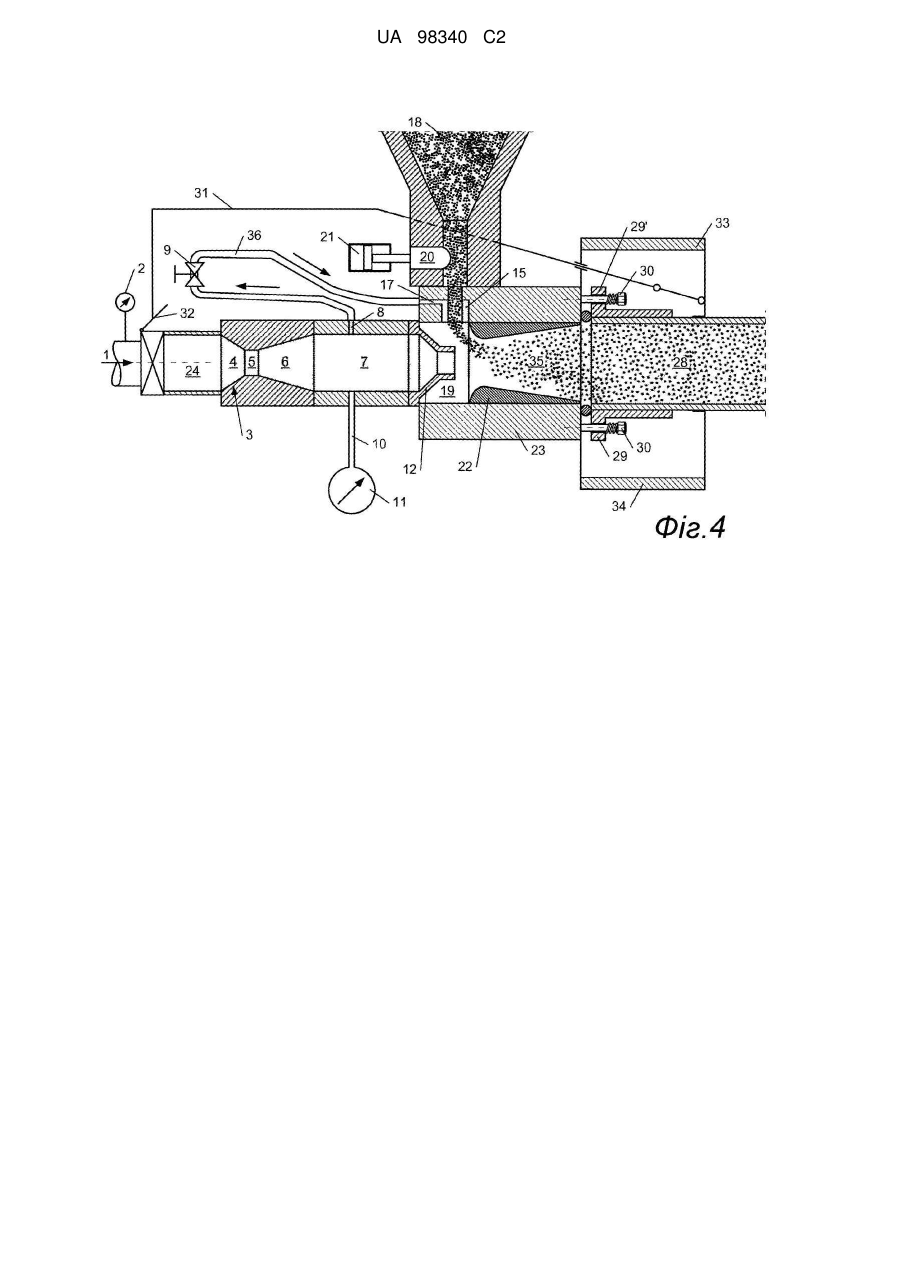

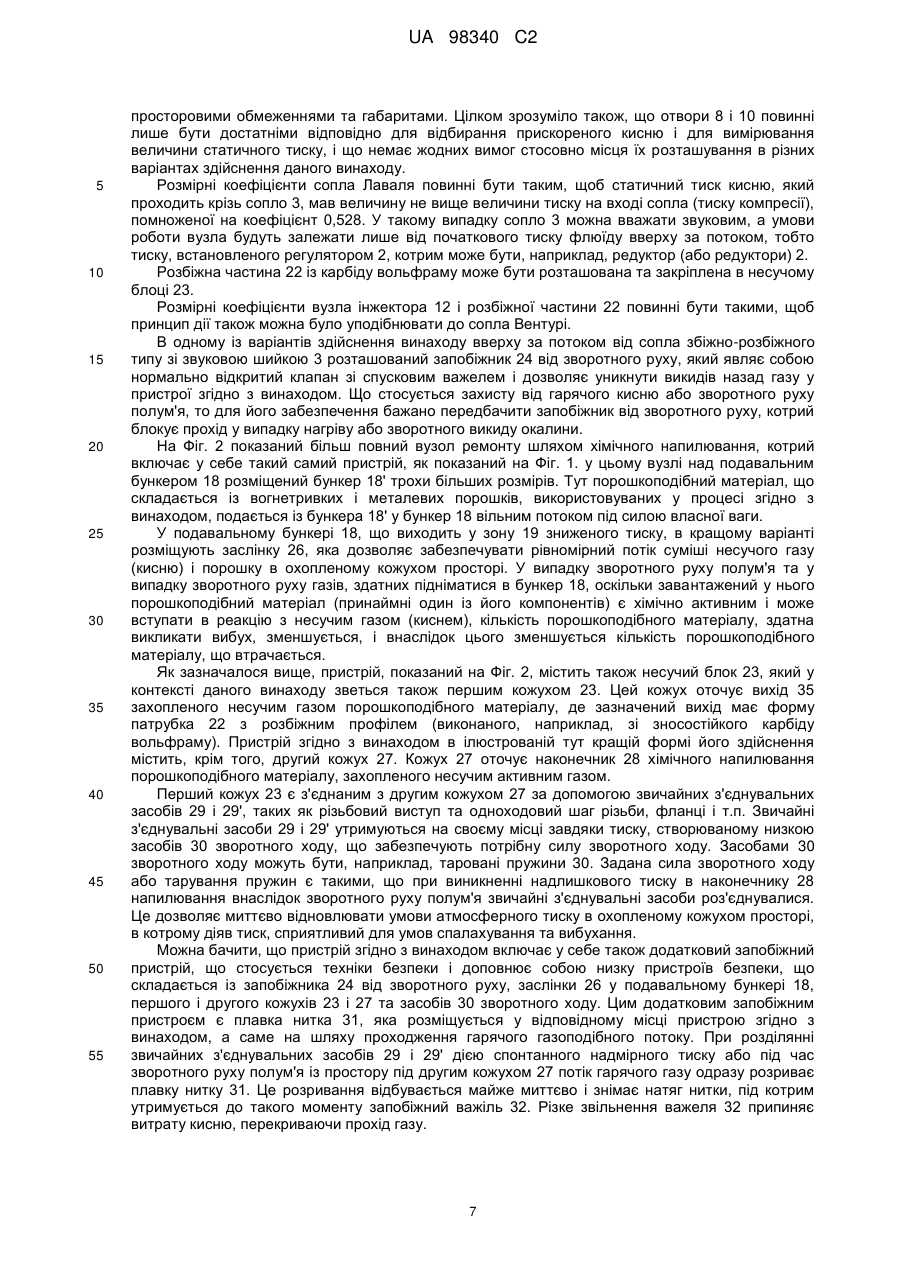

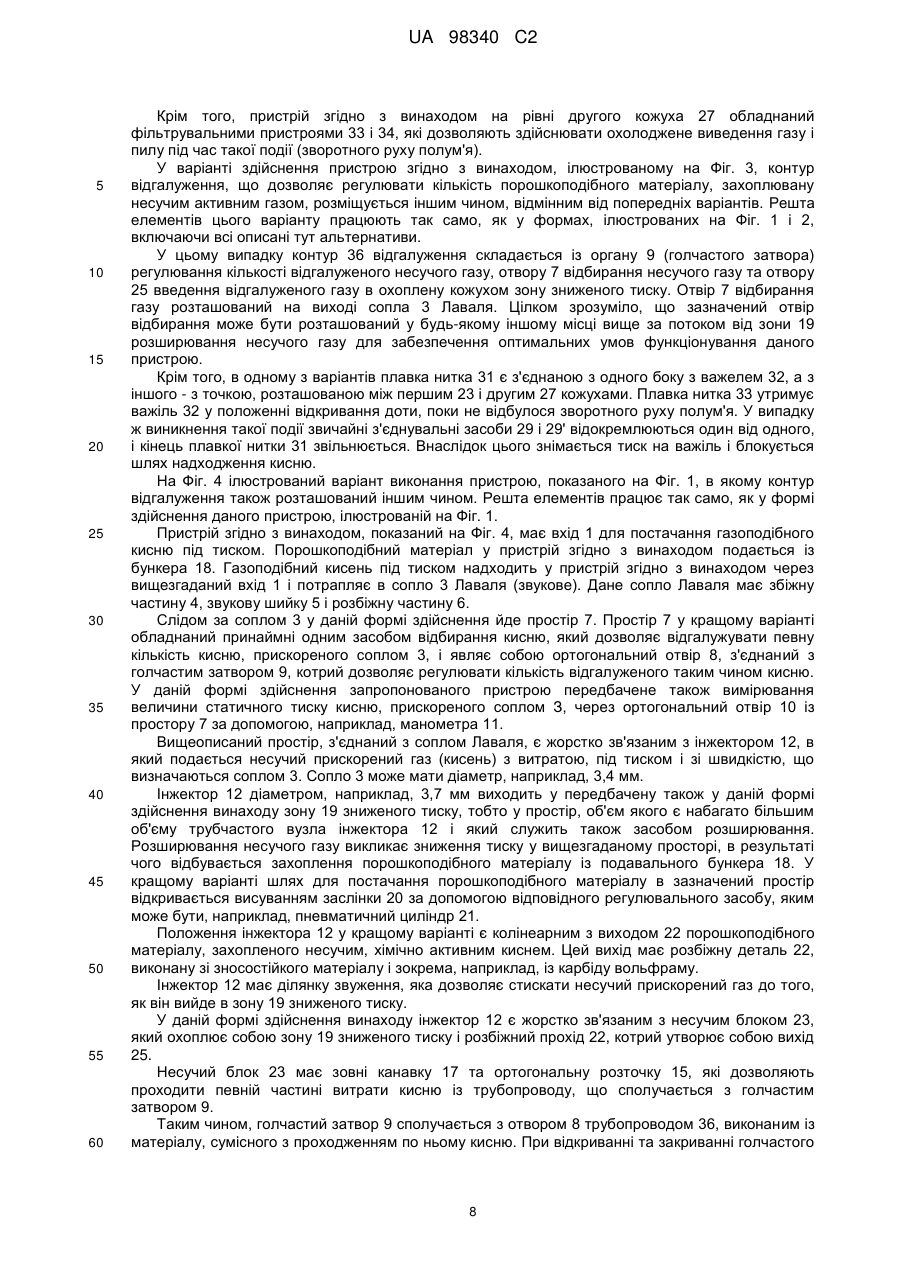

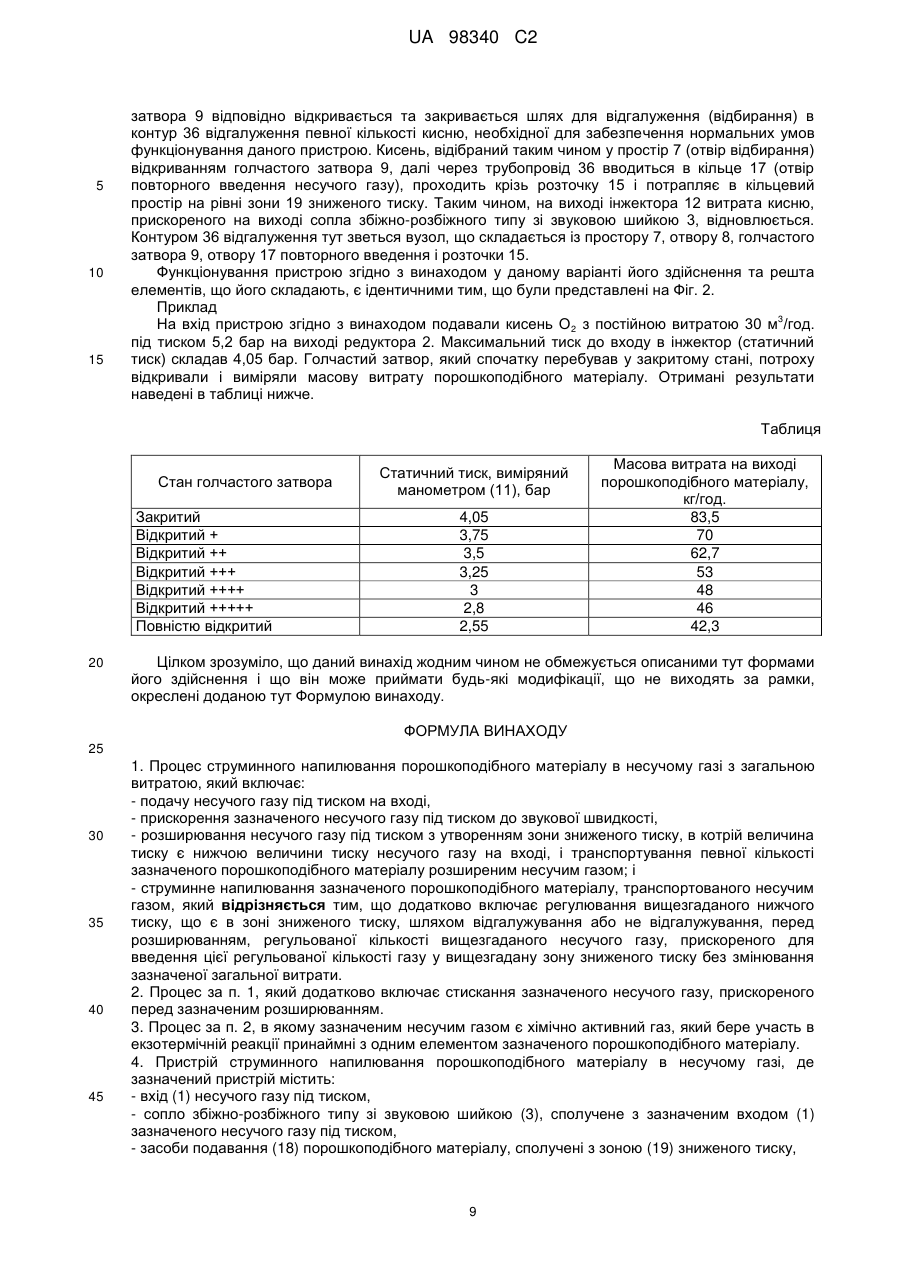

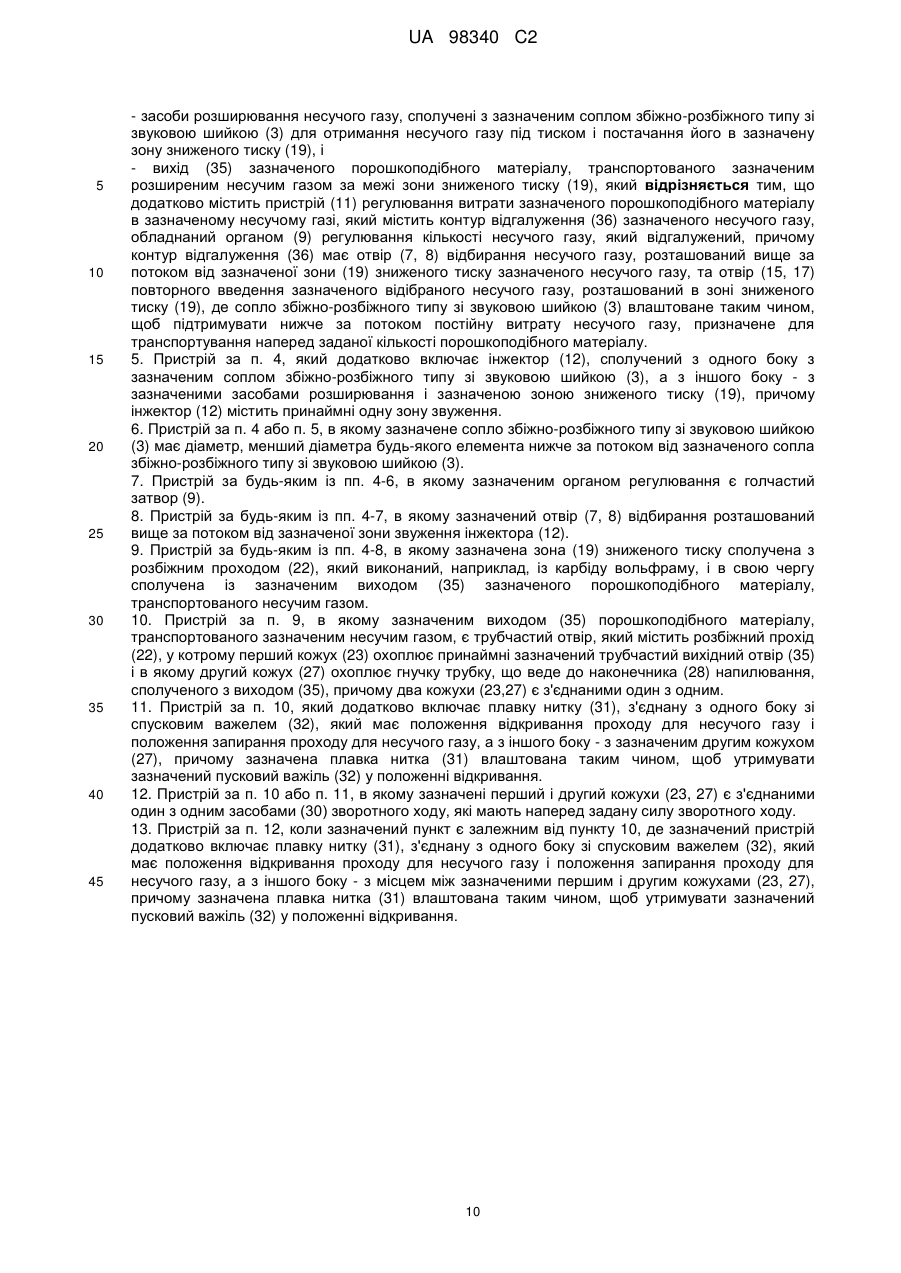

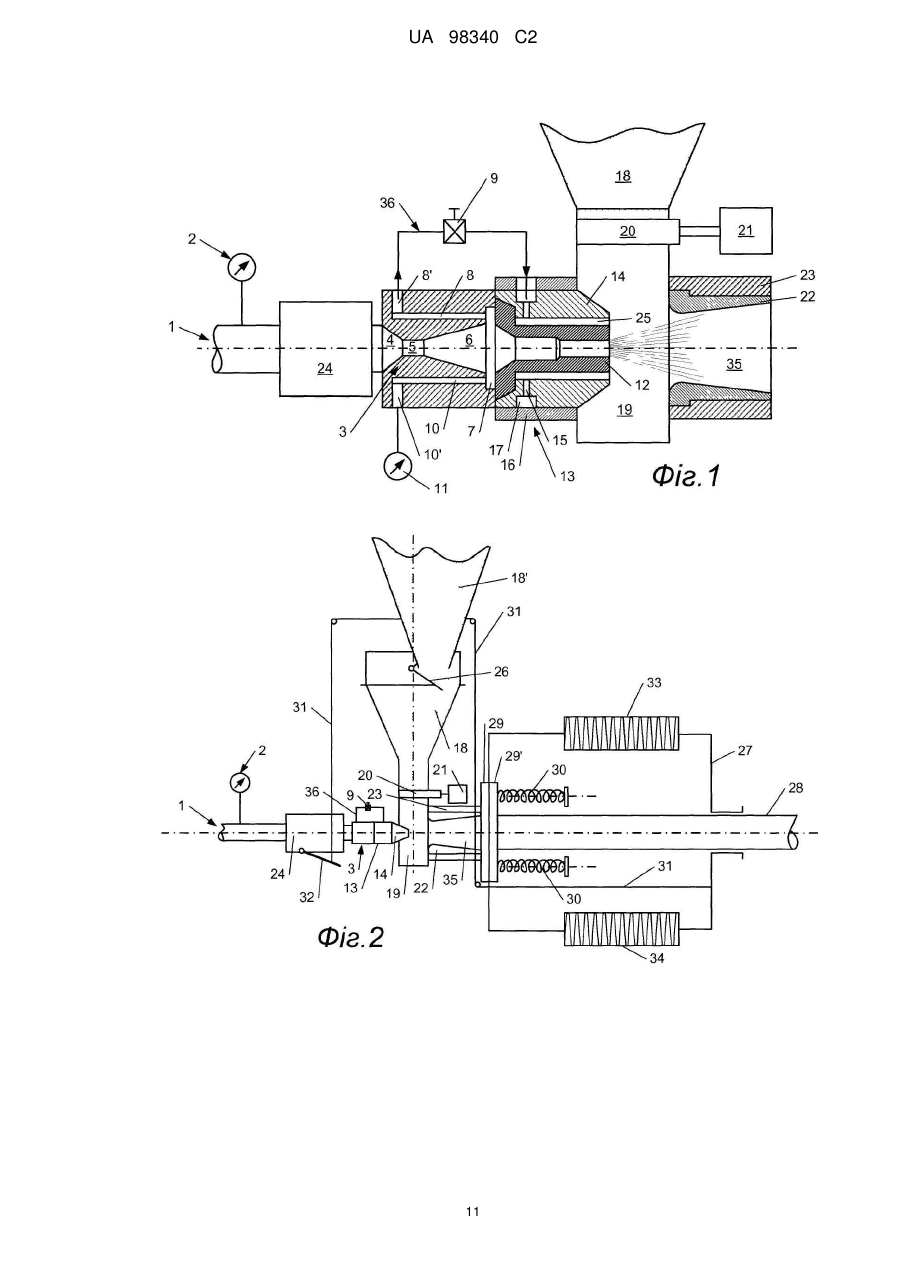

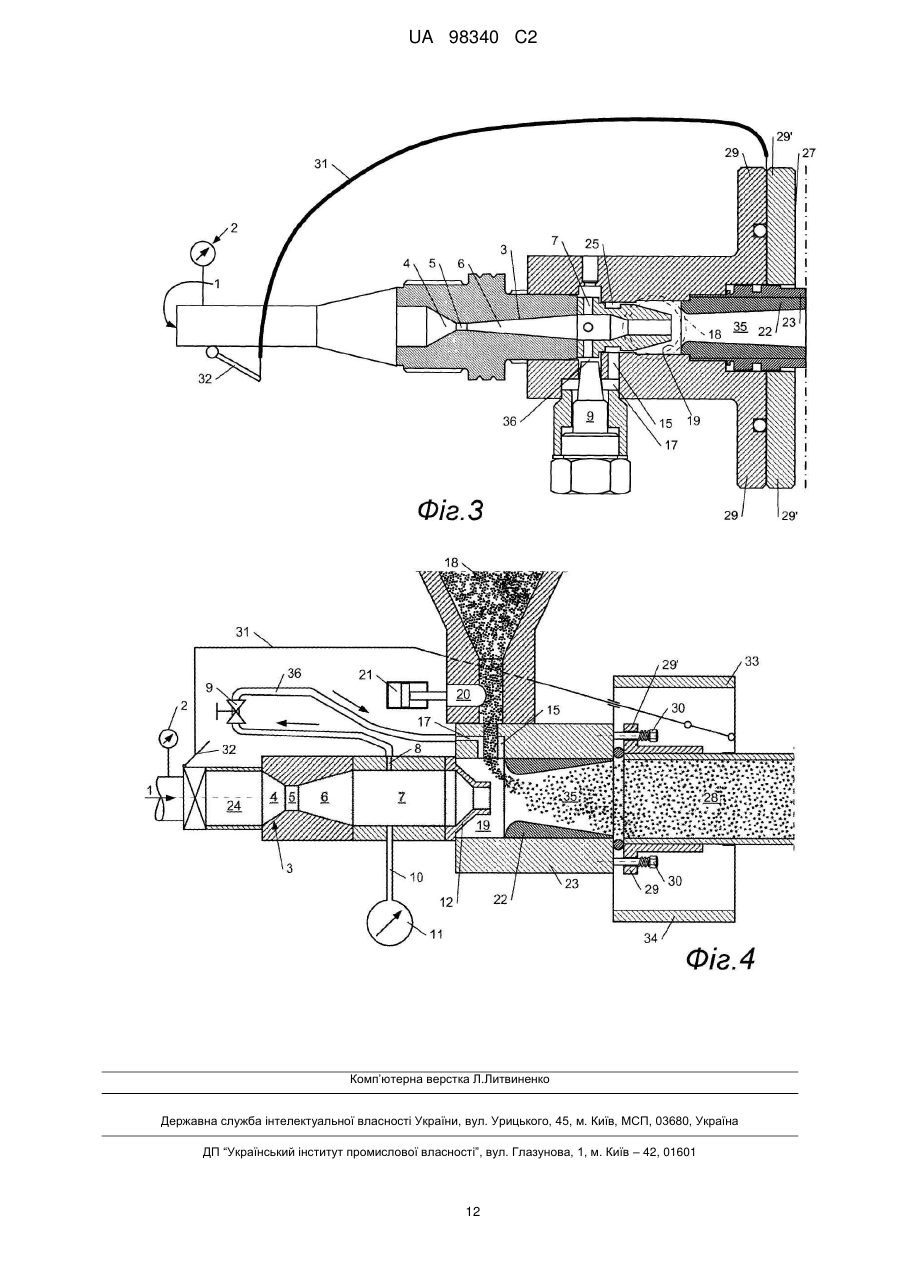

Реферат: Процес струминного напилювання порошкоподібного матеріалу в несучому газі, який включає прискорення несучого газу під тиском до звукової швидкості перед розширюванням, що дозволяє захоплювати порошкоподібний матеріал з утворенням постійного струминного потоку несучого газу, що транспортує регульовану, наперед задану кількість порошкоподібного матеріалу, і пристрій безпеки для введення порошкоподібного матеріалу в несучий газ. UA 98340 C2 (12) UA 98340 C2 UA 98340 C2 5 10 15 20 25 30 35 40 45 50 55 60 Даний винахід стосується процесу струминного напилювання порошкоподібного матеріалу в несучому газі з загальною витратою, який включає у себе: - подачу несучого газу під тиском на вході; - прискорення несучого газу під тиском до звукової швидкості; - розширювання несучого газу під тиском з утворенням зони зниженого тиску, в котрій величина тиску є нижчою величини тиску несучого газу на вході, і транспортування певної кількості зазначеного порошкоподібного матеріалу розширеним несучим газом; і - струминне напилювання зазначеного порошкоподібного матеріалу, транспортованого несучим газом. Процес такого типу є відомим, наприклад, із патенту США (US-6.402 050), де описані пристрої динамічного напилювання порошкоподібних матеріалів з метою створення антикорозійного, відбивального та інших видів покриття на оброблюваних поверхнях. У цьому патенті пропонується застосування звукової шийки з особливим співвідношенням поверхонь поперечного розрізу між звуковим соплом і входом постачання порошкоподібного матеріалу для підтримування тиску на рівні нижче атмосферного з метою забезпечення транспортування порошку потоком повітря під атмосферним тиском. Але в цьому патенті не зазначено, що сопло звукового типу дозволяє отримувати постійну витрату порошкоподібного матеріалу. Проте при застосуванні в ремонті вогнетривких стінок печей шляхом створення на них покриття за допомогою струминних процесів газополуменевого напилювання, торкретування, керамічного зварювання або хімічного напилювання відтворюваність процесу струминного напилювання порошкоподібного матеріалу і всі відповідні регулювання, наприклад кількості порошкоподібного матеріалу, швидкості струминного потоку, сили зіткнення тощо, перебувають під безпосереднім згубним впливом невідтворюваної змінної витрати несучого газу. Добре відомими є пристрої, що містять витратомер, який через регулятор керує вентилем таким чином, щоб одержувати постійну витрату газу. Але такі системи є складними у практичному втіленні і потребують елементів, вартість і функціонування яких залежать напряму від їхньої точності. Таким чином, ці системи мало застосовуються на практиці, а їхня кінцева точність (яка визначається, цілком зрозуміло, низкою елементів) залишає бажати кращого. Крім того, відомими є також процеси, які для ремонту шляхом струминного напилювання порошкоподібного матеріалу включають у себе регулювання кількості порошкоподібного матеріалу, що транспортується, за допомогою шнека або обертового транспортера. Але використання таких транспортувальних пристроїв потребує застосування електродвигунів, що погано поєднується з використанням несучого газу (наприклад, кисню), який може вступати в хімічну реакцію або реакції принаймні з одним із елементів вищезгаданого порошкоподібного матеріалу. Для того щоб можна було безпечно використовувати електродвигуни, у ремонтному процесі слід застосовувати інертний газ, наприклад, азот. Але це не є сумісним з процесом згідно з даним винаходом, оскільки в ньому несучий газ повинен вступати в хімічну реакцію з елементом порошкоподібного матеріалу, і потреба в усіх випадках додатково подавати азот робить даний процес менш гнучким. Таким чином, метою даного винаходу є подолання перелічених вище недоліків шляхом створення процесу, в якому витрату порошкоподібного матеріалу можна було б регулювати та відтворювати, не впливаючи на витрату несучого газу. Відповідно до цього, процес згідно з даним винаходом відрізняється тим, що він включає у себе, крім того, регулювання вищезгаданого нижчого тиску, що є в зоні зниженого тиску, шляхом відгалужування або невідгалужування, перед розширюванням, регульованої кількості вищезгаданого несучого газу, прискореного для введення цієї регульованої кількості у вищезгадану зону зниженого тиску без змінювання зазначеної витрати зокрема в її цілісності. Миттєва транспортована кількість порошкоподібного матеріалу повинна бути оптималізованою не тільки з погляду досконалості створюваного покриття, але також з погляду витрати цього матеріалу та її вартості. У зв'язку з цим, дуже важливим є мати можливість, вище за потоком, тобто ще до випускної трубки або випускного наконечника, добре змішувати порошкоподібний матеріал з несучим активним газом у регульованій кількості. Крім того, величина цього параметра задається також екологічними нормами. Описаний вище процес згідно з даним винаходом характеризується бажаною гнучкістю порівняно з класичним процесом, у котрому використовується ефект Вентурі. Дійсно, процес струминного напилювання порошкоподібного матеріалу згідно з винаходом, який включає у себе стадію регулювання вищезгаданого зниженого тиску шляхом відгалужування або невідгалужування, перед розширюванням, регульованої кількості вищезгаданого несучого газу, 1 UA 98340 C2 5 10 15 20 25 30 35 40 45 50 55 що був прискорений, дозволяє, нічого не змінюючи у витраті виходу несучого газу, змінювати величину внутрішнього тиску в зоні зниженого тиску, що дає можливість регулювати кількість порошкоподібного матеріалу, що транспортується. Якщо відгалужена і повторно введена кількість несучого активного газу буде значною, то величина тиску в зоні зниженого тиску буде наближеною до тиску компресії, і кількість порошкоподібного матеріалу, що транспортується, буде зменшеною. У протилежному випадку, тобто коли відгалужена і повторно введена кількість несучого активного газу є малою, тоді величина тиску в зоні зниженого тиску є зниженою відносно зазначеного вище тиску компресії, і буде транспортуватися також значна, наближена до її максимальної величини, кількість порошкоподібного матеріалу. Якщо ж відгалужена кількість несучого газу буде нульовою, то величина зниженого тиску буде максимальною і найбільш віддаленою відносно тиску компресії, якого може досягати даний процес, і в результаті буде транспортуватися максимальна кількість порошкоподібного матеріалу. Таким чином, відгалужена кількість несучого, хімічно активного газу (тобто відібрана і повторно введена кількість цього газу) дозволяє досить легко регулювати транспортовану кількість порошкоподібного матеріалу. Таким чином, даний винахід дозволяє подолати принаймні частину недоліків існуючого стану техніки шляхом надання можливості виводити на відтворюваний рівень транспортовану кількість порошкоподібного матеріалу, забезпечуючи при цьому постійну витрату несучого газу і, отже, постійну швидкість ежекції. Дійсно, в кінцевому рахунку відтворюваність і якість струминного напилювання стають залежними безпосередньо від цієї витрати порошкоподібного матеріалу, транспортованого вищезгаданим несучим газом. Оптимальна витрата несучого газу забезпечує й оптимальне транспортування матеріалу в струмені, а оскільки струмінь випускається через вихідну трубку або вихідний наконечник з добре визначеним поперечним розрізом струменю, швидкість напилювання при даній температурі несучого газу буде визначатися витратою цього несучого газу. Завдяки прискоренню до звукової швидкості, наприклад шляхом створення ударної хвилі в трубці Вентурі, звукове запирання встановлює фіксовану витрату, на котру не впливають зміни втрати завантажування в нижньому за потоком контурі. Таким чином, витрата несучого газу стає постійною, а швидкість напилювання, зумовлена цією постійною витратою, стає оптимальною. Отримана таким чином оптимальна швидкість ежекції в несучому газі значно підвищує надійність і відтворюваність процесу струминного напилювання порошкоподібного матеріалу згідно з винаходом. При застосуванні в ремонті вогнетривких стінок печей, установок для обробки скла, коксувальних установок тощо процес згідно з винаходом дозволяє ефективно здійснювати такі роботи шляхом хімічного нанесення покриття на уражену ділянку струменем із несучого газу і тонко напиленого порошкоподібного матеріалу (що містить, наприклад, вогнетривкий компонент і тонкодисперсний металевий порошок). Дійсно, в тих випадках коли стінка із вогнетривкого матеріалу має поверхневі або глибокі ушкодження, їх потрібно якомога швидше залагодити для того, щоб процес руйнування не посилювався, беручи до уваги умови інтенсивної експлуатації. При ремонті ушкоджених місць шляхом хімічного струминного напилювання якість створюваного покриття на стінці, виконаної в загальному випадку із вогнетривкого матеріалу, залежить від багатьох параметрів і, зокрема, від температури основи та швидкості струменя. У процесі даного типу несучим газом може служити також хімічно активний газ, здатний реагувати принаймні з одним із елементів порошкоподібного матеріалу, а в контакті з гарячою стінкою така суміш спонтанно проходить через низку хімічних реакцій, у результаті яких утворюється гомогенний, здатний до адгезії вогнетривкий матеріал, характеристики якого відповідають характеристикам матеріалу оброблюваної основи. Вирішальним елементом процесу є швидкість струменя. Дійсно, якщо ця швидкість є занадто малою, то існує ризик зворотного викиду полум'я. Якщо ж вона є занадто великою, то певна кількість матеріалу може не прореагувати (оскільки вона не візьме участі в екзотермічній реакції), і тоді вона буде надмірно відскакувати на стінку на шкоду якості магми у процесі її формування шляхом хімічного напилювання. Таким чином, з погляду вищевикладеного метою даного винаходу є надання можливості отримувати оптимальну якість зварювання шляхом забезпечення постійної в часі якості струминного напилювання та ударної дії порошкоподібного матеріалу на оброблювану поверхню. Процес згідно з винаходом дозволяє отримувати витрату несучого активного газу, що напряму залежить від тиску на вході і не залежить від будь-яких змін тиску, що виникають у нижчому за потоком контурі. 2 UA 98340 C2 5 10 15 20 25 30 35 40 45 50 55 60 Частки порошкоподібного матеріалу в струмені приводяться в рух з оптималізованою швидкістю завдяки несучому газу, який транспортує цей порошкоподібний матеріал потоком газу і в регульованій кількості. При застосуванні в ремонті шляхом струминного напилювання несучий газ є також хімічно активним газом, котрий не тільки служить транспортним флюїдом, а бере також активну участь у фізико-хімічних екзотермічних реакціях. Кінцева якість такого струминного продукту залежить головним чином від таких факторів: - від загальної ентальпії, виробленої під час екзотермічної реакції і, отже, від кількості та хімічної активності використовуваного несучого газу, а також від температури, хімічного складу або складу порошкоподібного матеріалу; - від кількості транспортованого струменем тонкодисперсного порошку або від масової витрати порошкоподібного матеріалу; - від оптимальної витрати несучого активного газу, що дозволяє отримувати оптимальну швидкість випускання реактивів для даного застосування. Оскільки витрата несучого газу має згідно з даним винаходом постійну величину на виході, позбавлену будь-яких змін, зумовлених недосконалостями, процес згідно з винаходом дає оптимальну швидкість вихідного струменя для даного застосування. У кращому варіанті процес згідно з даним винаходом включає у себе, крім того, компресію зазначеного несучого активного газу, який попередньо був прискорений при розширенні, що дозволяє поліпшити транспортування вищезгаданого порошкоподібного матеріалу. Інші форми здійснення процесу згідно з даним винаходом окреслені в доданій тут Формулі винаходу. Даний винахід стосується, крім того, пристрою струминного напилювання порошкоподібного матеріалу в несучому газі, де зазначений пристрій містить: - вхід несучого газу під тиском; - збіжно-розбіжне сопло зі звуковою шийкою у сполученні із зазначеним входом несучого газу під тиском; - засоби постачання порошкоподібного матеріалу, що сполучаються з зоною зниженого тиску; - засоби розширювання несучого газу, з'єднані з вищезгаданим збіжно-розбіжним соплом зі звуковою шийкою, в котрі надходить несучий газ під тиском і котрі виходять у вищезгадану зону зниженого тиску; і - вихід вищезгаданого порошкоподібного матеріалу, транспортованого несучим газом, що перебуває під тиском, зниженим за межами зони зниженого тиску. Але, як зазначалося вище, такий пристрій не дозволяє отримувати оптимальне струминне напилювання порошкоподібного матеріалу, що погіршує з одного боку відтворюваність продукту, отримуваного за допомогою даного пристрою, а з іншого - якість цього продукту, і не дозволяє регулювати кількість транспортованого порошкоподібного матеріалу. Метою даного винаходу є подолання цих недоліків існуючого рівня техніки шляхом створення пристрою, який би дозволяв отримувати оптимальну швидкість струминного напилювання для даної масової витрати тонкодисперсного порошку, і, таким чином, підвищувати відтворюваність і точність роботи, виконаної за допомогою пристрою згідно з винаходом, а також знижувати загальні витрати порошкоподібного матеріалу. Для вирішення цього завдання даним винаходом запропонований пристрій визначеного вище типу, який відрізняється тим, що він містить, крім того, пристрій регулювання витрати порошкоподібного матеріалу в несучому газі, який містить контур відгалуження цього несучого газу, обладнаний органом регулювання кількості відгалуження несучого газу, де зазначений контур відгалуження має отвір відбирання цього несучого газу, розташований вище за потоком від зазначеної зони зниженого тиску несучого газу, та отвір введення відібраного несучого газу, розташований у зоні зниженого тиску. Вищезгадане збіжно-розбіжне сопло зі звуковою шийкою дозволяє підтримувати нижче за потоком постійну витрату несучого газу з транспортуванням наперед заданої кількості порошкоподібного матеріалу, яку, таким чином, можна регулювати завдяки даним засобам відгалуження. Із описаного вище зрозуміло, що несучий газ, який проходить через збіжно-розбіжне сопло зі звуковою шийкою, яке зветься також соплом Лаваля, прискорюється до швидкості звуку завдяки ударній хвилі, яка створюється у трубці Вентурі. Отримуване таким чином звукове запирання встановлює фіксовану витрату, на яку не впливає перепад тиску між задньою та передньою за потоком ділянками сопла. Крім того, регульованою та оптимізованою стає також кількість порошкоподібного матеріалу. У результаті витрата суміші порошкоподібного матеріалу в 3 UA 98340 C2 5 10 15 20 25 30 35 40 45 50 55 60 несучому газі стає оптимальною також для проведення екзотермічної реакції. Крім того, оптимізується загальне розпорошування і підвищується коефіцієнт корисної дії. Несучий газ, уведений повторно в зону зниженого тиску, викликає протитиск, що діє на зниження тиску, і, крім того, стає великою кількість несучого газу, введеного повторно в зону зниженого тиску, та стає малою кількість транспортованого порошкоподібного матеріалу. Корисним є також зворотний процес, тобто якщо користувачу потрібно транспортувати максимальну кількість порошкоподібного матеріалу, то достатньо буде не відгалужувати несучий газ. Кількість відгалуженого і повторно введеного несучого газу регулюється за допомогою відповідного регулювального органу. У кращому варіанті пристрій згідно з винаходом містить інжектор, який сполучається з одного боку з вищезгаданим збіжно-розбіжним соплом зі звуковою шийкою, а з іншого боку - з вищезгаданими засобами зниження тиску та зоною зниженого тиску, де інжектор має принаймні одну зону звуження. Наявність інжектора поліпшує транспортування порошкоподібного матеріалу в зоні зниженого тиску, а зона звуження дозволяє збільшувати тиск перед самим його зниженням. Таким чином, перепад тиску зростає ще більше, а разом з ним зростає також ефективність транспортування. У кращому варіанті вищезгаданим органом регулювання контуру відгалуження є голчастий затвор. Це дозволяє отримувати весь діапазон величин кількості відгалуженого газу від максимальної до мінімальної. При цьому голчастий затвор працює на стискання, а не на розширювання. У кращому варіанті вищезгаданий отвір відбирання розташований вверху за потоком від зони звуження вищезгаданого інжектора. Таким чином, несучий газ, який повинен відгалужуватися для регулювання кількості порошкоподібного матеріалу, відбирається перед стисканням і дає протитиск по відношенню до тиску (нижчого), що діє в зоні зниженого тиску, дозволяючи, таким чином, здійснювати регулювання, більш чутливе до бажаної кількості порошкоподібного матеріалу. У кращій формі реалізації даного винаходу зона зниженого тиску з'єднана з відгалужувальним каналом, виконаним із карбіду вольфраму. Цей канал у свою чергу з'єднується з вищезгаданим отвором виходу порошкоподібного матеріалу, що транспортується несучим газом. Відгалужувальний канал виконується в кращому варіанті зі зносостійкого матеріалу, такого як карбід вольфраму, і дозволяє працювати подібно соплу. В особливо кращій формі здійснення вищезгадане збіжно-розбіжне сопло зі звуковою шийкою має діаметр, менший діаметра будь-якого із елементів нижче за потоком від цього сопла. Таким чином, саме збіжно-розбіжним соплом зі звуковою шийкою визначається постійна витрата до виходу пристрою згідно з винаходом. В одній із кращих форм здійснення винаходу виходом порошкоподібного матеріалу, що транспортується несучим газом, є трубчастий отвір, який містить відгалужувальний канал, у котрому перший кожух оточує принаймні вищезгаданий трубчастий отвір виходу і в котрому другий кожух оточує гнучке сопло, що веде до випускного наконечника, з'єднаного з вищезгаданим виходом, причому ці два кожухи є з'єднаними між собою звичайними відповідними засобами з'єднання. Це дозволяє отримати компактний переносний пристрій струминного напилювання порошкоподібного матеріалу в несучому газі, який, крім того, є достатньо надійним. Дійсно, крихкі елементи цього пристрою розміщені усередині і, таким чином, є захищеними від навколишнього середовища. Імовірні побічні екзотермічні реакції, що можуть відбуватися під час напилювання, також є замкненими у пристрої згідно з винаходом і під другим кожухом, що дозволяє уникнути поранення користувача. Другий кожух є особливо корисним у випадку зворотного ходу полум'я і служить для уникнення опіку користувача, оскільки в загальному випадку несучим активним газом служить кисень. Пристрій згідно з даним винаходом як правило обладнаний плавкою ниткою. З одного боку ця нитка з'єднана з перемикальним важелем, який може приймати відкрите положення, в якому відкривається прохід для несучого газу, або закрите положення, в якому прохід для несучого газу блокується. З іншого боку плавка нитка є з'єднаною з другим кожухом. Дана плавка нитка служить для утримування зазначеного важеля у відкритому положенні. Таким чином, у випадку зворотного руху полум'я плавка нитка миттєво розривається, і важіль практично миттєво переходить у закрите положення блокування несучого газу (кисню). Це дозволяє уникнути поширення в задньому напрямку фронту полум'я і, отже, запобігти вибуху або пожежі. Особливо безпечною є форма здійснення винаходу, в котрій вищезгадані перший і другий кожухи з'єднані між собою засобами зворотного ходу з заданою силою зворотного ходу, що забезпечується, наприклад, пружинами, які утримують разом звичайні засоби з'єднання. 4 UA 98340 C2 5 10 15 20 25 30 35 40 45 50 55 60 Зазначені пружини таруються таким чином, щоб у випадку виникнення надмірного тиску внаслідок зворотного руху полум'я у вихідному трубчастому отворі цей отвір відокремлювався від розширеної частини сопла, дозволяючи, таким чином, безпосередньо повертатися в умови атмосферного тиску. Таким чином, ці два елементи віддаляються один від одного протягом дуже короткого часу, що дозволяє також уникнути вибуху або пожежі. У кращому варіанті другий кожух безпеки має два фільтрувальні пристрої, які дозволяють видаляти газ і пил, блокуючи при цьому поширення полум'я у випадку виникнення такого інциденту. У подальшому описі, що не несе обмежувального спрямування, висвітлені інші характеристики, деталі та переваги даного винаходу з поясненнями на доданих фігурах креслення. На Фіг. 1 зображений вигляд у розрізі пристрою струминного напилювання порошкоподібного матеріалу в несучому газі згідно з даним винаходом. На Фіг. 2 зображений вигляд у розрізі повної збірки, яка включає у себе пристрій, зображений на Фіг. 1, де можна бачити деталі плавкої нитки, другого кожуха і тарованих пружин згідно з винаходом. На Фіг. 3 зображений вигляд зверху пристрою струминного напилювання порошкоподібного матеріалу в несучому газі згідно з одним із варіантів здійснення даного винаходу. На Фіг. 4 зображений вигляд у розрізі повної збірки пристрою ілюстрованого на Фіг. 1. На перелічених вище фігурах креслення ідентичні або аналогічні елементи позначені однаковими позиціями. На Фіг. 1 показаний пристрій струминного напилювання порошкоподібного матеріалу в несучому газі для здійснення процесу напилювання згідно з даним винаходом. Як зазначалося вище, принцип дії даного пристрою полягає у струминному напилюванні за допомогою несучого газу тонкодисперсного порошкоподібного матеріалу в зоні обробки. Несучий газ може також, наприклад, вступати в реакцію з одним із елементів порошкоподібного матеріалу. Таким несучим, хімічно активним газом є, наприклад, кисень, котрий бере участь в екзотермічній реакції металевого порошку, що міститься в порошкоподібному матеріалі. Пристрій згідно з винаходом, показаний на Фіг. 1, має вхід 1 газоподібного кисню під тиском, який подається, наприклад, із балона або резервуара стисненого газу, наприклад, 200 бар. Тиск кисню, що подається в пристрій згідно з винаходом, попередньо регулюється за допомогою одного чи кількох редукторів 2, включених послідовно з балоном або резервуаром (не показані). Величина цього тиску кисню може складати, наприклад, 5,2 бар. Порошкоподібний матеріал подається у пристрій згідно з винаходом за допомогою подавального бункера 18 для сипучих матеріалів. Газоподібний кисень під тиском надходить у пристрій згідно з винаходом через зазначений вище вхід 1 і проходить до сопла 3 Лаваля, тобто до сопла збіжно-розбіжного типу, розмірні коефіцієнти якого вибрані таким чином, що сопло 3 можна вважати звуковим. Сопло Лаваля має збіжну ділянку 4, звукову шийку 5 і розбіжну ділянку 6. Слідом за соплом 3 у даній формі здійснення винаходу йде порожнина 7. Порожнина 7 включає у себе принаймні одне відгалуження для кисню, яке дозволяє відбирати певну кількість кисню, прискореного соплом 3. Таким чином, частина несучого, хімічно активного кисню відгалужується двома ортогональними отворами 8 і 8', сполученими з голчастим затвором 9, котрий дозволяє регулювати кількість кисню, що відгалужується. У даній формі здійснення винаходу передбачається також вимірювання величини статичного тиску кисню, прискореного соплом 3, за допомогою двох ортогональних отворів 10 і 10', виконаних у вищезгаданій порожнині 7. Вимірювання статичного тиску здійснюється, наприклад, за допомогою манометра 11. Сопло 3 Лаваля або збіжно-розбіжного типу зі звуковою шийкою є жорстко з'єднаним з інжектором 12, в котрий подається прискорений несучий газ (кисень) з витратою, під тиском і швидкістю, що визначаються вищезгаданим соплом 3 збіжно-розбіжного типу. Інжектор 12 у кращому варіанті виконують із матеріалу, сумісного з проходженням кисню. Несучий кисень є хімічно активним і може вступати в реакцію принаймні з одним елементом порошкоподібного матеріалу, який пройшов крізь інжектор і під підвищеним тиском виходить у зону 19 зниженого тиску, котрою в даній формі здійснення винаходу є охоплений захисним кожухом простір, об'єм якого є більшим об'єму трубчастого каналу інжектора 12 і який служить також засобом розширювання. Розширювання несучого газу приводить до зниження тиску у вищезгаданому охопленому кожухом просторі, в якому відбувається захоплення порошкоподібного матеріалу, що подається в цей простір із подавального бункера 18 для сипучих матеріалів. У кращому варіанті порошкоподібний матеріал подається в охоплений кожухом простір шляхом висування заслінки 20, наприклад, за допомогою пневматичного пристрою керування з домкратом 21. 5 UA 98340 C2 5 10 15 20 25 30 35 40 45 50 55 60 Засобами розширювання можуть бути звичайні конструкції такого призначення і являти собою, наприклад, охоплений кожухом простір, об'єм якого є більшим об'єму вищезгаданого інжектора, або розбіжна частина трубки Вентурі. Інжектор 12 у кращому варіанті є колінеарним з виходом 22 порошкоподібного матеріалу, захопленого несучим, хімічно активним киснем. На цьому виході розміщений розбіжний вузол 22, виконаний зі зносостійкого матеріалу, такого як карбід вольфраму. Інжектор 12 має зону звуження, яка дозволяє стискати несучий прискорений газ до того як він вийде в зону 19 зниженого тиску. У даній формі здійснення винаходу сопло 3 Лаваля є жорстко з'єднаним з переважно металевим вузлом 12, що складається із трьох коаксіальних деталей 12, 14 і 16. Деталь 14, яка в кращому варіанті виконана із металу, має на своєму зовнішньому діаметрі канавку 17, в котрій виконані радіальні отвори 15, призначені для перепускання крізь них частини кисню із трубопроводу, з'єднаного з голчастим затвором 9. Деталлю 16 є кільце, яке дозволяє закривати канавку 17 деталі 14. Кільце 16 забезпечує сполучення з голчастим затвором 9 через отвір у кільці 16, орієнтований по прямій з канавкою 17. Голчастий затвор 9 сполучається з отвором 8 і/або з отвором 8' трубопроводом 36, матеріал якого є сумісним з проходженням по ньому кисню. При закриванні і відкриванні голчастого затвора 9 відповідно закривається та відкривається шлях для відбирання в контур відгалуження 36 певної кількості кисню, потрібної для даних умов роботи. Кисень, відібраний таким чином у порожнину 7 відгалуження (отвір відбирання) внаслідок відкривання голчастого затвора 9, далі по контуру 36 повторно вводиться в кільце 17 (отвір повторного введення несучого газу), проходить через отвір і далі виходить у кільцевий простір 25 між металевою деталлю 14 та інжектором 12. Таким чином, на виході інжектора 12 відбувається відновлення витрати кисню, прискореного на виході сопла збіжно-розбіжного типу зі звуковою шийкою 3. Отже, контур 36 відгалуження складається із порожнини 7, отворів 8 і 8', голчастого затвора 9, отвору 17 повторного введення, отвору 15 і кільцевого простору 25. Дійсно, кисень, прискорений на виході сопла 3, має витрату dL, швидкість vL і тиск PL. Коли частина dD витрати dL прискореного кисню відгалужується, витрата кисню, який проходить в інжектор, становить величину di. Кисень, що проходить в інжектор, рухається зі швидкістю νi і має тиск Рi. Кисень dD відгалуженої частини також рухається зі швидкістю vD і перебуває під тиском PD у кільцевому просторі 25. На виході інжектора 12 і кільцевого простору 25 кисень перебуває під підсумковим тиском PR і рухається з підсумковою швидкістю vR. Цими підсумковими величинами тиску і швидкості зумовлюється кількість захоплюваного порошкоподібного матеріалу. Відкривання і закривання голчастого затвора 9 викликає змінення витрат di і dD, змінення величин тиску Рi і PD, а також змінення величин швидкості νi і vD. Таким чином, підсумковий тиск PR і підсумкова швидкість vR є змінними величинами. Прямим наслідком цього є змінення захопленої кількості порошкоподібного матеріалу в результаті змінення кінетичної енергії та кількості руху. Таким чином, у даній конструкції відбувається модифікація значущості викликаного ефекту Вентурі. При цьому величини витрати dL прискореного несучого газу на виході сопла 3 Лаваля і витрати dR кисню, що виходить із пристрою згідно з даним винаходом, є ідентичними, оскільки витрата несучого газу при його проходженні через даний пристрій залишається постійною. Таким чином, завдяки відхилянню або відгалуженню частини витрати dD через отвір голчастого затвора 9 у контурі 36 відгалуження, витрата di газу, що проходить через інжектор 12, внаслідок цього зменшується. Такі параметри, як тиск Рi, масова витрата Мi та швидкість νi на виході металевого інжектора, є змінними. Коли голчастий затвор 9 є в повністю відкритому стані і перепускає крізь себе максимальну витрату кисню, що відповідає максимальній величині, якої може досягати dD (витрата відгалуженого кисню), кількість захопленого порошкоподібного матеріалу є тою мінімальною кількістю, яка може захоплюватися пристроєм згідно з даним винаходом (миттєва кількість). Коли голчастий затвор є закритим і не дозволяє здійснювати відгалуження, тоді кількість захопленого порошкоподібного матеріалу є максимальною. Відгалуження не завжди є потрібним, у зв'язку з чим бажано передбачити можливість повністю запирати орган регулювання, котрим у даному випадку є голчастий затвор 9 (миттєва кількість). В одному із варіантів канавка 17 може бути невід'ємною частиною корпуса вузла 13. Проте для фахівця повинно бути цілком зрозумілим, що геометричні положення радіальних отворів можуть бути досить різними в залежності від вимог до габаритів. Отвори 8' і 10' орієнтовані перпендикулярно двом отворам відповідно 8 і 10, які у свою чергу є ортогональними до площини, утвореної порожниною 7. Але, для фахівця в даній галузі повинно бути цілком зрозумілим, що ці геометричні положення визначаються лише 6 UA 98340 C2 5 10 15 20 25 30 35 40 45 50 55 просторовими обмеженнями та габаритами. Цілком зрозуміло також, що отвори 8 і 10 повинні лише бути достатніми відповідно для відбирання прискореного кисню і для вимірювання величини статичного тиску, і що немає жодних вимог стосовно місця їх розташування в різних варіантах здійснення даного винаходу. Розмірні коефіцієнти сопла Лаваля повинні бути таким, щоб статичний тиск кисню, який проходить крізь сопло 3, мав величину не вище величини тиску на вході сопла (тиску компресії), помноженої на коефіцієнт 0,528. У такому випадку сопло 3 можна вважати звуковим, а умови роботи вузла будуть залежати лише від початкового тиску флюїду вверху за потоком, тобто тиску, встановленого регулятором 2, котрим може бути, наприклад, редуктор (або редуктори) 2. Розбіжна частина 22 із карбіду вольфраму може бути розташована та закріплена в несучому блоці 23. Розмірні коефіцієнти вузла інжектора 12 і розбіжної частини 22 повинні бути такими, щоб принцип дії також можна було уподібнювати до сопла Вентурі. В одному із варіантів здійснення винаходу вверху за потоком від сопла збіжно-розбіжного типу зі звуковою шийкою 3 розташований запобіжник 24 від зворотного руху, який являє собою нормально відкритий клапан зі спусковим важелем і дозволяє уникнути викидів назад газу у пристрої згідно з винаходом. Що стосується захисту від гарячого кисню або зворотного руху полум'я, то для його забезпечення бажано передбачити запобіжник від зворотного руху, котрий блокує прохід у випадку нагріву або зворотного викиду окалини. На Фіг. 2 показаний більш повний вузол ремонту шляхом хімічного напилювання, котрий включає у себе такий самий пристрій, як показаний на Фіг. 1. у цьому вузлі над подавальним бункером 18 розміщений бункер 18' трохи більших розмірів. Тут порошкоподібний матеріал, що складається із вогнетривких і металевих порошків, використовуваних у процесі згідно з винаходом, подається із бункера 18' у бункер 18 вільним потоком під силою власної ваги. У подавальному бункері 18, що виходить у зону 19 зниженого тиску, в кращому варіанті розміщують заслінку 26, яка дозволяє забезпечувати рівномірний потік суміші несучого газу (кисню) і порошку в охопленому кожухом просторі. У випадку зворотного руху полум'я та у випадку зворотного руху газів, здатних підніматися в бункер 18, оскільки завантажений у нього порошкоподібний матеріал (принаймні один із його компонентів) є хімічно активним і може вступати в реакцію з несучим газом (киснем), кількість порошкоподібного матеріалу, здатна викликати вибух, зменшується, і внаслідок цього зменшується кількість порошкоподібного матеріалу, що втрачається. Як зазначалося вище, пристрій, показаний на Фіг. 2, містить також несучий блок 23, який у контексті даного винаходу зветься також першим кожухом 23. Цей кожух оточує вихід 35 захопленого несучим газом порошкоподібного матеріалу, де зазначений вихід має форму патрубка 22 з розбіжним профілем (виконаного, наприклад, зі зносостійкого карбіду вольфраму). Пристрій згідно з винаходом в ілюстрованій тут кращій формі його здійснення містить, крім того, другий кожух 27. Кожух 27 оточує наконечник 28 хімічного напилювання порошкоподібного матеріалу, захопленого несучим активним газом. Перший кожух 23 є з'єднаним з другим кожухом 27 за допомогою звичайних з'єднувальних засобів 29 і 29', таких як різьбовий виступ та одноходовий шаг різьби, фланці і т.п. Звичайні з'єднувальні засоби 29 і 29' утримуються на своєму місці завдяки тиску, створюваному низкою засобів 30 зворотного ходу, що забезпечують потрібну силу зворотного ходу. Засобами 30 зворотного ходу можуть бути, наприклад, таровані пружини 30. Задана сила зворотного ходу або тарування пружин є такими, що при виникненні надлишкового тиску в наконечнику 28 напилювання внаслідок зворотного руху полум'я звичайні з'єднувальні засоби роз'єднувалися. Це дозволяє миттєво відновлювати умови атмосферного тиску в охопленому кожухом просторі, в котрому діяв тиск, сприятливий для умов спалахування та вибухання. Можна бачити, що пристрій згідно з винаходом включає у себе також додатковий запобіжний пристрій, що стосується техніки безпеки і доповнює собою низку пристроїв безпеки, що складається із запобіжника 24 від зворотного руху, заслінки 26 у подавальному бункері 18, першого і другого кожухів 23 і 27 та засобів 30 зворотного ходу. Цим додатковим запобіжним пристроєм є плавка нитка 31, яка розміщується у відповідному місці пристрою згідно з винаходом, а саме на шляху проходження гарячого газоподібного потоку. При розділянні звичайних з'єднувальних засобів 29 і 29' дією спонтанного надмірного тиску або під час зворотного руху полум'я із простору під другим кожухом 27 потік гарячого газу одразу розриває плавку нитку 31. Це розривання відбувається майже миттєво і знімає натяг нитки, під котрим утримується до такого моменту запобіжний важіль 32. Різке звільнення важеля 32 припиняє витрату кисню, перекриваючи прохід газу. 7 UA 98340 C2 5 10 15 20 25 30 35 40 45 50 55 60 Крім того, пристрій згідно з винаходом на рівні другого кожуха 27 обладнаний фільтрувальними пристроями 33 і 34, які дозволяють здійснювати охолоджене виведення газу і пилу під час такої події (зворотного руху полум'я). У варіанті здійснення пристрою згідно з винаходом, ілюстрованому на Фіг. 3, контур відгалуження, що дозволяє регулювати кількість порошкоподібного матеріалу, захоплювану несучим активним газом, розміщується іншим чином, відмінним від попередніх варіантів. Решта елементів цього варіанту працюють так само, як у формах, ілюстрованих на Фіг. 1 і 2, включаючи всі описані тут альтернативи. У цьому випадку контур 36 відгалуження складається із органу 9 (голчастого затвора) регулювання кількості відгалуженого несучого газу, отвору 7 відбирання несучого газу та отвору 25 введення відгалуженого газу в охоплену кожухом зону зниженого тиску. Отвір 7 відбирання газу розташований на виході сопла 3 Лаваля. Цілком зрозуміло, що зазначений отвір відбирання може бути розташований у будь-якому іншому місці вище за потоком від зони 19 розширювання несучого газу для забезпечення оптимальних умов функціонування даного пристрою. Крім того, в одному з варіантів плавка нитка 31 є з'єднаною з одного боку з важелем 32, а з іншого - з точкою, розташованою між першим 23 і другим 27 кожухами. Плавка нитка 33 утримує важіль 32 у положенні відкривання доти, поки не відбулося зворотного руху полум'я. У випадку ж виникнення такої події звичайні з'єднувальні засоби 29 і 29' відокремлюються один від одного, і кінець плавкої нитки 31 звільнюється. Внаслідок цього знімається тиск на важіль і блокується шлях надходження кисню. На Фіг. 4 ілюстрований варіант виконання пристрою, показаного на Фіг. 1, в якому контур відгалуження також розташований іншим чином. Решта елементів працює так само, як у формі здійснення даного пристрою, ілюстрованій на Фіг. 1. Пристрій згідно з винаходом, показаний на Фіг. 4, має вхід 1 для постачання газоподібного кисню під тиском. Порошкоподібний матеріал у пристрій згідно з винаходом подається із бункера 18. Газоподібний кисень під тиском надходить у пристрій згідно з винаходом через вищезгаданий вхід 1 і потрапляє в сопло 3 Лаваля (звукове). Дане сопло Лаваля має збіжну частину 4, звукову шийку 5 і розбіжну частину 6. Слідом за соплом 3 у даній формі здійснення йде простір 7. Простір 7 у кращому варіанті обладнаний принаймні одним засобом відбирання кисню, який дозволяє відгалужувати певну кількість кисню, прискореного соплом 3, і являє собою ортогональний отвір 8, з'єднаний з голчастим затвором 9, котрий дозволяє регулювати кількість відгалуженого таким чином кисню. У даній формі здійснення запропонованого пристрою передбачене також вимірювання величини статичного тиску кисню, прискореного соплом З, через ортогональний отвір 10 із простору 7 за допомогою, наприклад, манометра 11. Вищеописаний простір, з'єднаний з соплом Лаваля, є жорстко зв'язаним з інжектором 12, в який подається несучий прискорений газ (кисень) з витратою, під тиском і зі швидкістю, що визначаються соплом 3. Сопло 3 може мати діаметр, наприклад, 3,4 мм. Інжектор 12 діаметром, наприклад, 3,7 мм виходить у передбачену також у даній формі здійснення винаходу зону 19 зниженого тиску, тобто у простір, об'єм якого є набагато більшим об'єму трубчастого вузла інжектора 12 і який служить також засобом розширювання. Розширювання несучого газу викликає зниження тиску у вищезгаданому просторі, в результаті чого відбувається захоплення порошкоподібного матеріалу із подавального бункера 18. У кращому варіанті шлях для постачання порошкоподібного матеріалу в зазначений простір відкривається висуванням заслінки 20 за допомогою відповідного регулювального засобу, яким може бути, наприклад, пневматичний циліндр 21. Положення інжектора 12 у кращому варіанті є колінеарним з виходом 22 порошкоподібного матеріалу, захопленого несучим, хімічно активним киснем. Цей вихід має розбіжну деталь 22, виконану зі зносостійкого матеріалу і зокрема, наприклад, із карбіду вольфраму. Інжектор 12 має ділянку звуження, яка дозволяє стискати несучий прискорений газ до того, як він вийде в зону 19 зниженого тиску. У даній формі здійснення винаходу інжектор 12 є жорстко зв'язаним з несучим блоком 23, який охоплює собою зону 19 зниженого тиску і розбіжний прохід 22, котрий утворює собою вихід 25. Несучий блок 23 має зовні канавку 17 та ортогональну розточку 15, які дозволяють проходити певній частині витрати кисню із трубопроводу, що сполучається з голчастим затвором 9. Таким чином, голчастий затвор 9 сполучається з отвором 8 трубопроводом 36, виконаним із матеріалу, сумісного з проходженням по ньому кисню. При відкриванні та закриванні голчастого 8 UA 98340 C2 5 10 15 затвора 9 відповідно відкривається та закривається шлях для відгалуження (відбирання) в контур 36 відгалуження певної кількості кисню, необхідної для забезпечення нормальних умов функціонування даного пристрою. Кисень, відібраний таким чином у простір 7 (отвір відбирання) відкриванням голчастого затвора 9, далі через трубопровід 36 вводиться в кільце 17 (отвір повторного введення несучого газу), проходить крізь розточку 15 і потрапляє в кільцевий простір на рівні зони 19 зниженого тиску. Таким чином, на виході інжектора 12 витрата кисню, прискореного на виході сопла збіжно-розбіжного типу зі звуковою шийкою 3, відновлюється. Контуром 36 відгалуження тут зветься вузол, що складається із простору 7, отвору 8, голчастого затвора 9, отвору 17 повторного введення і розточки 15. Функціонування пристрою згідно з винаходом у даному варіанті його здійснення та решта елементів, що його складають, є ідентичними тим, що були представлені на Фіг. 2. Приклад 3 На вхід пристрою згідно з винаходом подавали кисень О 2 з постійною витратою 30 м /год. під тиском 5,2 бар на виході редуктора 2. Максимальний тиск до входу в інжектор (статичний тиск) складав 4,05 бар. Голчастий затвор, який спочатку перебував у закритому стані, потроху відкривали і виміряли масову витрату порошкоподібного матеріалу. Отримані результати наведені в таблиці нижче. Таблиця Стан голчастого затвора Закритий Відкритий + Відкритий ++ Відкритий +++ Відкритий ++++ Відкритий +++++ Повністю відкритий 20 Статичний тиск, виміряний манометром (11), бар 4,05 3,75 3,5 3,25 3 2,8 2,55 Масова витрата на виході порошкоподібного матеріалу, кг/год. 83,5 70 62,7 53 48 46 42,3 Цілком зрозуміло, що даний винахід жодним чином не обмежується описаними тут формами його здійснення і що він може приймати будь-які модифікації, що не виходять за рамки, окреслені доданою тут Формулою винаходу. ФОРМУЛА ВИНАХОДУ 25 30 35 40 45 1. Процес струминного напилювання порошкоподібного матеріалу в несучому газі з загальною витратою, який включає: - подачу несучого газу під тиском на вході, - прискорення зазначеного несучого газу під тиском до звукової швидкості, - розширювання несучого газу під тиском з утворенням зони зниженого тиску, в котрій величина тиску є нижчою величини тиску несучого газу на вході, і транспортування певної кількості зазначеного порошкоподібного матеріалу розширеним несучим газом; і - струминне напилювання зазначеного порошкоподібного матеріалу, транспортованого несучим газом, який відрізняється тим, що додатково включає регулювання вищезгаданого нижчого тиску, що є в зоні зниженого тиску, шляхом відгалужування або не відгалужування, перед розширюванням, регульованої кількості вищезгаданого несучого газу, прискореного для введення цієї регульованої кількості газу у вищезгадану зону зниженого тиску без змінювання зазначеної загальної витрати. 2. Процес за п. 1, який додатково включає стискання зазначеного несучого газу, прискореного перед зазначеним розширюванням. 3. Процес за п. 2, в якому зазначеним несучим газом є хімічно активний газ, який бере участь в екзотермічній реакції принаймні з одним елементом зазначеного порошкоподібного матеріалу. 4. Пристрій струминного напилювання порошкоподібного матеріалу в несучому газі, де зазначений пристрій містить: - вхід (1) несучого газу під тиском, - сопло збіжно-розбіжного типу зі звуковою шийкою (3), сполучене з зазначеним входом (1) зазначеного несучого газу під тиском, - засоби подавання (18) порошкоподібного матеріалу, сполучені з зоною (19) зниженого тиску, 9 UA 98340 C2 5 10 15 20 25 30 35 40 45 - засоби розширювання несучого газу, сполучені з зазначеним соплом збіжно-розбіжного типу зі звуковою шийкою (3) для отримання несучого газу під тиском і постачання його в зазначену зону зниженого тиску (19), і - вихід (35) зазначеного порошкоподібного матеріалу, транспортованого зазначеним розширеним несучим газом за межі зони зниженого тиску (19), який відрізняється тим, що додатково містить пристрій (11) регулювання витрати зазначеного порошкоподібного матеріалу в зазначеному несучому газі, який містить контур відгалуження (36) зазначеного несучого газу, обладнаний органом (9) регулювання кількості несучого газу, який відгалужений, причому контур відгалуження (36) має отвір (7, 8) відбирання несучого газу, розташований вище за потоком від зазначеної зони (19) зниженого тиску зазначеного несучого газу, та отвір (15, 17) повторного введення зазначеного відібраного несучого газу, розташований в зоні зниженого тиску (19), де сопло збіжно-розбіжного типу зі звуковою шийкою (3) влаштоване таким чином, щоб підтримувати нижче за потоком постійну витрату несучого газу, призначене для транспортування наперед заданої кількості порошкоподібного матеріалу. 5. Пристрій за п. 4, який додатково включає інжектор (12), сполучений з одного боку з зазначеним соплом збіжно-розбіжного типу зі звуковою шийкою (3), а з іншого боку - з зазначеними засобами розширювання і зазначеною зоною зниженого тиску (19), причому інжектор (12) містить принаймні одну зону звуження. 6. Пристрій за п. 4 або п. 5, в якому зазначене сопло збіжно-розбіжного типу зі звуковою шийкою (3) має діаметр, менший діаметра будь-якого елемента нижче за потоком від зазначеного сопла збіжно-розбіжного типу зі звуковою шийкою (3). 7. Пристрій за будь-яким із пп. 4-6, в якому зазначеним органом регулювання є голчастий затвор (9). 8. Пристрій за будь-яким із пп. 4-7, в якому зазначений отвір (7, 8) відбирання розташований вище за потоком від зазначеної зони звуження інжектора (12). 9. Пристрій за будь-яким із пп. 4-8, в якому зазначена зона (19) зниженого тиску сполучена з розбіжним проходом (22), який виконаний, наприклад, із карбіду вольфраму, і в свою чергу сполучена із зазначеним виходом (35) зазначеного порошкоподібного матеріалу, транспортованого несучим газом. 10. Пристрій за п. 9, в якому зазначеним виходом (35) порошкоподібного матеріалу, транспортованого зазначеним несучим газом, є трубчастий отвір, який містить розбіжнийпрохід (22), у котрому перший кожух (23) охоплює принаймні зазначений трубчастий вихідний отвір (35) і в якому другий кожух (27) охоплює гнучку трубку, що веде до наконечника (28) напилювання, сполученого з виходом (35), причому два кожухи (23,27) є з'єднаними один з одним. 11. Пристрій за п. 10, який додатково включає плавку нитку (31), з'єднану з одного боку зі спусковим важелем (32), який має положення відкривання проходу для несучого газу і положення запирання проходу для несучого газу, а з іншого боку - з зазначеним другим кожухом (27), причому зазначена плавка нитка (31) влаштована таким чином, щоб утримувати зазначений пусковий важіль (32) у положенні відкривання. 12. Пристрій за п. 10 або п. 11, в якому зазначені перший і другий кожухи (23, 27) є з'єднаними один з одним засобами (30) зворотного ходу, які мають наперед задану силу зворотного ходу. 13. Пристрій за п. 12, коли зазначений пункт є залежним від пункту 10, де зазначений пристрій додатково включає плавку нитку (31), з'єднану з одного боку зі спусковим важелем (32), який має положення відкривання проходу для несучого газу і положення запирання проходу для несучого газу, а з іншого боку - з місцем між зазначеними першим і другим кожухами (23, 27), причому зазначена плавка нитка (31) влаштована таким чином, щоб утримувати зазначений пусковий важіль (32) у положенні відкривання. 10 UA 98340 C2 11 UA 98340 C2 Комп’ютерна верстка Л.Литвиненко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 12

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod and device for spraying pulverulent material into carrier gas

Автори англійськоюDi Loreto, Osvaldo

Назва патенту російськоюПроцесс и устройство струйного напыления порошкообразного материала в несущем газе

Автори російськоюДи Лорето Освалдо

МПК / Мітки

МПК: B05B 7/14, C23C 4/12, C23C 24/00

Мітки: пристрій, напилювання, газі, несучому, матеріалу, порошкоподібного, процес, струминного

Код посилання

<a href="https://ua.patents.su/14-98340-proces-i-pristrijj-struminnogo-napilyuvannya-poroshkopodibnogo-materialu-v-nesuchomu-gazi.html" target="_blank" rel="follow" title="База патентів України">Процес і пристрій струминного напилювання порошкоподібного матеріалу в несучому газі</a>

Попередній патент: Пристрій дверного замка

Наступний патент: Спосіб одержання гранульованого азотно-кальцієвого добрива

Випадковий патент: Спосіб одержання формальдегіду