Спосіб і пристрій для гранулювання у псевдозрідженому шарі

Формула / Реферат

1. Спосіб гранулювання вихідної речовини у псевдозрідженому шарі, що включає стадії, на яких:

утворюють псевдозріджений шар з матеріалу у вигляді часток, що включає гранули зазначеної речовини й тверді частки придатної речовини, які виконують функцію зародків для процесу гранулювання,

подають вхідний потік (F) процесу гранулювання, що складається з рідини (L) для вирощування гранул, яка містить зазначену речовину,

подають у псевдозріджений шар потік (S1) зародків для прискорення росту гранул і підтримування псевдозрідженої маси,

відводять потік твердих гранул як продукт процесу, що здійснюється у псевдозрідженому шарі,

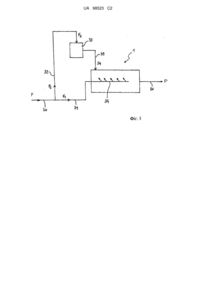

який відрізняється тим, що вхідний потік (F) розділюють на частини, першу частину (F1) подають безпосередньо у псевдозріджений шар, а другу частину (F2) використовують для створення щонайменше частини згаданого потоку (S1) зародків.

2. Спосіб за п. 1, який відрізняється тим, що згадана друга частина (F2) становить меншу частину вхідного потоку.

3. Спосіб за п. 2, який відрізняється тим, що співвідношення між другою частиною (F2) і вхідним потоком (F) дорівнює d3/D3, де d - середнє значення характерного розміру зародків, а D - середнє значення характерного розміру твердих гранул, отриманих на виході з псевдозрідженого шару.

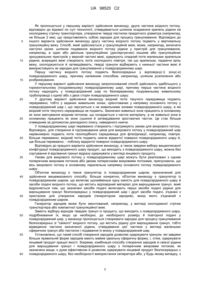

4. Спосіб за будь-яким з пп. 1-3, який відрізняється тим, що другу частину (F2) вхідного потоку отверджують шляхом осадження крапель рідини на охолоджену стрічку (41) транспортера, утворюючи тверді пастилки придатного діаметра.

5. Спосіб за будь-яким з пп. 1-3, який відрізняється тим, що другу частину (F2) вхідного потоку отверджують у грануляційній вежі (50).

6. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що другу частину (F2) вхідного потоку використовують для створення всього потоку (S1) зародків для псевдозрідженого шару.

7. Спосіб за п. 6, який відрізняється тим, що потік (36), який виходить з псевдозрідженого шару, відразу відводять у вигляді кінцевого продукту гранулювання без наступного сортування й відділення відходів гранул.

8. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що першу частину (F1) вхідного потоку текучого середовища подають у псевдозріджений шар по безперервній поздовжній живильній лінії (34) з однієї або з двох сторін псевдозрідженого шару.

9. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що першу частину (F1) вхідного потоку текучого середовища подають у псевдозріджений шар в окремих заданих живильних зонах (Z'), розташованих по одній лінії у напрямку основного потоку псевдозрідженого шару, які чергуються з неживильними зонами (Z") того ж псевдозрідженого шару, причому зазначені живильні зони (Z') в основному працюють як зони змочування потоком текучого середовища, що складається з часток матеріалу, а зазначені неживильні зони (Z") в основному працюють як зони сушіння й затвердівання зростаючих часток.

10. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що у псевдозрідженому шарі створюють і підтримують умови для вихрових потоків, з конфігурацією з одним поперечним вихровим потоком (V) або двома поперечними вихровими потоками (V1, V2), причому вісь вихрового потоку (V, V1, V2) по суті паралельна напрямку основного потоку псевдозрідженого шару.

11. Пристрій для гранулювання, призначений для здійснення способу за будь-яким з пп. 1-10, що включає щонайменше один гранулятор (1), у якому створюють і підтримують псевдозріджений шар, і засоби (30) подачі вхідного потоку (F), що містить рідину для вирощування гранул, який відрізняється тим, що зазначені засоби подачі включають перший засіб (31) подачі для безпосередньої подачі рідини для вирощування гранул у гранулятор (1) і другий засіб (32) подачі, з'єднаний з генератором (33) зародків, виконаним з можливістю перетворення частини вхідного потоку (F) у тверді зародки (S1), причому вихід генератора (33) зародків з'єднаний з гранулятором (1) з можливістю подачі у нього зародків (S1).

Текст

Реферат: У заявці описані пристрій і спосіб гранулювання у псевдозрідженому шарі, при здійсненні якого підтримують відповідний псевдозріджений шар матеріалу у грануляторі (1), що складається з часток, в який подають вхідний потік (F), що містить рідину (L) для вирощування гранул, і потік (S1) зародків, призначений для прискорення гранулювання, і до подачі у псевдозріджений шар відводять частину (F2) зазначеного вхідного потоку (F) і використовують у генераторі (33) зародків для одержання зародків для псевдозрідженого шару. UA 98523 C2 (12) UA 98523 C2 UA 98523 C2 5 10 15 20 25 30 35 40 45 50 55 60 Даний винахід відноситься до способу гранулювання у псевдозрідженому шарі й пристрою для його здійснення. Більше конкретно, винахід стосується способу гранулювання й пристрою, в якому потік текучого середовища, що містить задану речовину, у процесі вирощування, що відбувається в умовах псевдозрідженого шару, перетворюють у тверді гранули зазначеної речовини з певним ступенем чистоти. Спосіб гранулювання у псевдозрідженому шарі здійснюється шляхом підтримування гранул у псевдозрідженому стані (наприклад, за рахунок нагнітання повітря) і поступового нанесення покриття й збільшення гранул шляхом розбризкування або розпилення відповідної рідини для вирощування гранул, приготовленої з гранульованої речовини або її розчину. Для прискорення процесу гранулювання у псевдозріджений шар подають також маленькі тверді частки (звичайно діаметром менше 2 мм) тієї ж самої або іншої речовини, іменовані зародками, що виконують функцію вихідних місць для поступового осадження рідини для вирощування гранул. У загальному цей процес здійснюється за допомогою крапельок рідини для вирощування гранул, що змочують, прилипають і отвердівають на зародках і гранулах, які разом утворюють псевдозріджений шар. Зазначений спосіб використовується для гранулювання таких речовин, як, наприклад, сечовина, нітрат амонію, хлорид амонію й інших. Загалом, перше завдання цього процесу полягає у тому, щоб найкращим можливим способом сформувати гранули, форма яких наближається до заданої ідеальної форми (наприклад, сферичної); інше завдання полягає у тому, щоб гранули мали по можливості постійний розмір і масу, тобто наближалися до "монодиспергованому" продукту. Це означає, що статистичний розподіл розміру й маси гранул повинен бути зосереджений на необхідних теоретичних значеннях при мінімально можливому відхиленні. Для вирішення вищевказаних завдань необхідно ефективне змочування як зародків, так і зростаючих гранул рідиною для вирощування гранул. І більше того, рідину для вирощування гранул варто подавати у псевдозріджений шар у вигляді дуже маленьких крапельок, які менше зародків і зростаючих гранул, що утворюють псевдозріджений шар. Розмір крапельок рідини для вирощування гранул має також вирішальне значення для забезпечення випарювання будьякого розчинника, що може міститися у рідині для вирощування гранул і залишатися у вигляді домішки у кінцевому продукті. Що стосується способу гранулювання сечовини, при здійсненні якого рідина для вирощування гранул в основному являє собою водяний розчин сечовини, маленькі крапельки підсилюють випарювання води й сприяють одержанню гранул твердої сечовини високого ступеня чистоти, що є набагато більше коштовним продуктом. В US-A-4353730 розкриті відомий спосіб і пристрій для гранулювання, в якому рідину для вирощування гранул подають у розпиленому вигляді. Однак установлено, що вищевказаний спосіб має недоліки, включаючи реальну неможливість регулювання розподілу розмірів часток готового продукту, необхідність сортування (просівання) отриманих гранул; велику кількість відходів гранул неприйнятного розміру (занадто великих або занадто малих); витяг відходів гранул і їхнє повернення на вхід для повторного процесу гранулювання. Гранули, що виходять з псевдозрідженого шару, піддають сортуванню з метою відділення гранул, що не задовольняють вимогам до розміру кінцевого продукту. Отримані у такий спосіб відходи гранул повертають у вигляді зародків для вирощування у псевдозрідженому шарі. Відомий спосіб гранулювання такого типу схематично представлений на фіг. 10. У пристрій (гранулятор) 1 для гранулювання у псевдозрідженому шарі по напірному трубопроводі 102 подають речовину, що представляє собою рідину для вирощування гранул, а по трубопроводу 103 для подачі зародків - відповідний потік зародків. Гранули, отримані у грануляторі 1, по вихідному напірному трубопроводі 105 подають у сепаратор 104. Гранули припустимих розмірів, що представляють собою кінцевий продукт, вивантажують по трубопроводу 106; занадто великі або, відповідно, занадто малі гранули вивантажують по трубопроводах 107 і 108. Великі гранули із трубопроводу 108 подрібнюють у пристрої 109, одержуючи дрібні частки (трубопровід 110), які, поряд з маленькими гранулами із трубопроводу 107, рециркулюють у трубопровід 103 для подачі зародків. Інакше кажучи, зародки для гранулятора 1 з псевдозрідженим шаром одержують шляхом повернення у процес відходів гранул, що відбираються на виході самого гранулятора 1. Таким чином, сепаратор 104 виконує подвійне завдання: сортування продукту, що виходить з псевдозрідженого шару, з одержанням потоку 106 кінцевого продукту й забезпечення потоку зародків у трубопровід 103, необхідного для роботи гранулятора 1 з псевдозрідженим шаром. Варто помітити, що частка рециклових відходів гранул (трубопроводи 107 і 108) може становити до 50%, а звичайно - 30-35% продукту 105, що виходить з гранулятора 1. У WO 02/083320 розкриті набагато більше ефективний спосіб гранулювання й відповідний гранулятор із псевдозрідженим шаром, що забезпечує, між іншим, створення у 1 UA 98523 C2 5 10 15 20 25 30 35 40 45 50 55 псевдозрідженому шарі умов для вихрового потоку, і в якому на виході з псевдозрідженого шару в основному одержують монодисперсні гранули, тобто розміри по суті всіх гранул, що виходять з псевдозрідженого шару, перебувають у припустимих для кінцевого продукту межах. Однак відповідно до схеми на фіг. 10 частину отриманих гранул необхідно повертати на вхід у псевдозріджений шар як зародки для процесу гранулювання. Отже, використання гранулятора з псевдозрідженим шаром, запропонованого у WO 02/083320 з відомою схемою, представленою на фіг. 10, має недолік, який складається у тому, що частину продукту (трубопровід 105), готового до продажу, необхідно повертати у процес. Узагальнюючи вищевикладене, відзначимо, що спосіб гранулювання певної речовини у псевдозрідженому шарі, що відповідає відомому рівню техніки, включає наступні основні кроки: - створення псевдозрідженого шару з матеріалу у вигляді часток, що включає гранули вищевказаної речовини й тверді частки відповідної речовини, які виконують у процесі гранулювання функцію зародків; - подавання у вищевказаний псевдозріджений шар вхідного потоку, який складається з рідини для вирощування гранул, що містить вищевказану речовину; - подавання у псевдозріджений шар потоку зародків для прискорення росту гранул і підтримування псевдозрідженої маси; - використання частини гранул на виході з псевдозрідженого шару для забезпечення зародків для псевдозрідженого шару. Як зазначено вище, існує потреба у постійному вдосконаленні способів гранулювання й пристроїв для їхнього здійснення, особливо для ряду продуктів (наприклад, таких як сечовина), на ринкову вартість яких сильно впливає гранулометричний склад й, у першу чергу, однакова форма, розмір і маса гранул. В основі даного винаходу лежить завдання розробки й забезпечення способу гранулювання у псевдозрідженому шарі й пристрою для його здійснення, здатних усунути вищевказані недоліки й обмеження відомих способів, забезпечити одержання гранул потрібної речовини з регульованим гранулометричним складом, зменшити відходи виробництва, спростити схему пристрою для гранулювання. Це завдання вирішене у запропонованому способі гранулювання певної речовини у псевдозрідженому шарі, що включає наступні кроки: - створення псевдозрідженого шару матеріалу у вигляді часток, що складається з гранул вищевказаної речовини й твердих часток відповідної речовини, які виконують функцію зародків для процесу гранулювання; - подавання у процес вхідного потоку, що складається з рідини для вирощування гранул, яка містить вищевказану речовину; - подавання у псевдозріджений шар потоку зародків для прискорення росту гранул і підтримування псевдозрідженої маси; - відведення потоку твердих гранул як продукт процесу, який здійснюється у псевдозрідженому шарі; який відрізняється тим, що першу частину зазначеного вхідного потоку подають безпосередньо у псевдозріджений шар, а другу частину цього вхідного потоку використовують для створення щонайменше частини вищевказаної кількості твердих зародків. Друга частина вхідного потоку переважно являє собою меншу частину вхідного потоку текучого середовища, а, більше переважно, співвідношення між другою частиною й загальним вхідним потоком пов'язане з об'ємним відношенням між зародками й гранулами у кінцевому продукті. Відповідно до особливості винаходу співвідношення між другою частиною вхідного 3 3 потоку й загальним вхідним потоком дорівнює d /D , де d - середнє значення характерного розміру зародків, a D - середнє значення характерного розміру твердих гранул, отриманих на виході з псевдозрідженого шару. На практиці гранули й зародки в основному мають приблизно сферичну форму і їх схематично зображують у вигляді кульок; випливаючи цієї моделі, d середній діаметр зародків, a D - середній діаметр гранул. Вищевказана друга частина вхідного потоку переважно використовується для створення всієї кількості твердих зародків, що подаються у псевдозріджений шар, і вихідний потік твердих гранул для створення зародків додатково не використовується; однак варіант із використанням отриманих гранул для створення зародків не виключений. Відповідно до особливості винаходу рідина для вирощування гранул, що міститься у другій частині вхідного потоку, отвердівається придатним й по суті відомим методом за межами псевдозрідженого шару, де відбувається гранулювання, утворюючи тверді зародки, які потім подають у відповідну(-і) зону(-и) самого псевдозрідженого шару. 2 UA 98523 C2 5 10 15 20 25 30 35 40 45 50 55 60 Як пропонується у першому варіанті здійснення винаходу, друга частина вхідного потоку, відповідно до відомої по суті технології, отвердівається шляхом осадження крапель рідини на охолоджену стрічку транспортера, утворюючи тверді пастилки придатного діаметра (наприклад, не більше 2 мм), що представляють собою зародки для процесу гранулювання. Відповідно до іншого варіанта здійснення винаходу другу частину вхідного потоку подають у вертикальну грануляційну вежу. Спосіб, який здійснюється у грануляційній вежі, може, наприклад, включати наступні кроки: шляхом подавання вхідного потоку рідини у пристрій для гранулювання, наприклад, в один або декілька грануляційних (диспергуючих) кошиків або грануляційних зрошувальних пристроїв у верхній частині вежі, одержують спадний потік маленьких крапельок рідини; всередині вежі створюють потік охолодного повітря, так що крапельки, падаючи крізь вежу, охолоджуються й затвердівають; тверді гранули відбирають з нижньої частини вежі й використовують як зародки для гранулювання у псевдозрідженому шарі. Першу частину вхідного потоку подають безпосередньо у відповідну(-і) зону(-и) псевдозрідженого шару, причому належним способом, наприклад, шляхом розпилення або розбризкування. У першому варіанті здійснення винаходу запропонований спосіб здійснюють здебільшого у горизонтальному (поздовжньому) псевдозрідженому шарі, причому перша частина вхідного потоку надходить у псевдозріджений шар по безперервному поздовжньому живильному трубопроводі з однієї або з двох сторін псевдозрідженого шару. У другому варіанті здійснення винаходу вхідний потік текучого середовища подають переривано, тобто у заданих живильних зонах, орієнтованих у напрямку основного потоку у псевдозріджений шар і, що чергуються з не живильними зонами псевдозрідженого шару, в які вхідний потік текучого середовища не подають. Зазначені живильні зони працюють в основному як зони змочування вхідним потоком, що складається з часток матеріалу, а не живильні зони в основному працюють як зони сушіння й затвердівання зростаючих часток. Це стає більше очевидним за допомогою докладного опису, наведеного нижче. У псевдозрідженому шарі переважно створюють і підтримують умови для вихрового потоку. Відповідно, для створення й підтримування умов для вихрового потоку у псевдозріджений шар нерівномірно подають потік газоподібного середовища для флюїдизації, наприклад, повітря. Більше переважно, вхідний потік подають нижче відкритої поверхні псевдозрідженого шару й, ще більше переважно, - поблизу відкритої поверхні псевдозрідженого шару. Відповідно до кращого варіанта здійснення винаходу, а також завдяки вибору вищеописаної конфігурації псевдозрідженого шару продукт, що виходить з псевдозрідженого шару, можна без сортування й відсівання гранул відразу одержувати у вигляді кінцевого продукту. Умови для вихрового потоку у псевдозрідженому шарі можуть бути реалізовані з одним поперечним вихровим потоком або двома поперечними вихровими потоками, припускаючи, що вісь вихрового потоку в основному паралельна напрямку основного потоку псевдозрідженого шару. Об'єктом винаходу є також гранулятор із псевдозрідженим шаром, призначений для здійснення вищевказаного способу. Більше конкретно, об'єктом винаходу є гранулятор із псевдозрідженим шаром, що включає щонайменше одну ємність для псевдозрідженого шару й засоби подачі вхідного потоку, що містить відповідний матеріал для вирощування гранул, який відрізняється тим, що зазначені засоби подачі включають перші засоби подачі рідини для вирощування гранул безпосередньо у псевдозріджений шар і другі засоби подачі, з'єднані з пристроєм для утворення зародків (генератором зародків), вихід якого з'єднаний з псевдозрідженим шаром. Генератор зародків може бути змонтований, наприклад, у вигляді охолодженої стрічки транспортера або компактної грануляційної вежі. Замість відбору відходів твердих гранул із продукту, що виходить з псевдозрідженого шару, подрібнювання їх, якщо це необхідно, до необхідного розміру й повторної подачі у псевдозріджений шар, у винаході пропонується створювати зародки для процесу гранулювання безпосередньо зі "свіжого" вхідного потоку, що містить рідину для вирощування гранул, тобто відведення частини зазначеної рідини, отвердівання цієї частини у вигляді маленьких сферичних гранул або пастилок і подавання їх внизу у псевдозріджений шар. Установлено, що такий спосіб створення зародків дозволяє одержувати гранули, які завдяки більше правильній формі зародків мають майже ідеальну сферичну форму, і, отже, одержувати кінцевий продукт кращої якості. Зокрема, комбінація способу створення зародків зі свіжої рідини для вирощування гранул і псевдозрідженого шару з поперечним вихровим потоком, як зазначено вище, є дуже ефективною й дозволяє одержувати кінцевий продукт безпосередньо з псевдозрідженого шару, без необхідності використання сепаратора або, у будь-якому випадку, з 3 UA 98523 C2 5 10 15 20 25 30 35 40 45 50 55 незначними відходами. Схема такого пристрою, особливо на виході з гранулятора з псевдозрідженим шаром, також є більше простою, не вимагаючи пристроїв для подрібнювання й (або) рециркуляції відходів гранул. У вищеописаних варіантах здійснення винаходу з псевдозрідженим шаром, особливо з псевдозрідженим шаром із живильними й не живильними зонами, що чередуються, одержують в основному монодисперсні гранули (тобто, гранули з дуже вузьким інтервалом полідисперсності), таким чином, одержуючи продукт, відразу придатний до продажу. Це є значною перевагою у порівнянні з відомими способами, при здійсненні яких порівняний товарний продукт можна одержати тільки у результаті сортування продукту, що виходить з гранулятора, і рециркуляції приблизно 30-35% зазначеного продукту у вигляді подрібнених гранул, що мали розмір більше номінального, або занадто дрібних гранул. Додаткові характеристики й переваги винаходу очевидні з опису ілюстративних і не обмежуючих варіантів здійснення способу гранулювання, запропонованого у винаході; цей опис наведений нижче з посиланням на прикладені креслення, на яких представлене: Опис креслень фіг. 1 - схема пристрою для гранулювання, що працює відповідно до винаходу, фіг. 2 і 3 - схеми компонента пристрою, зображеного на фіг. 1, запропоновані в альтернативних варіантах здійснення винаходу, фіг. 4 і 5 - вид і поздовжній перетин гранулятора з псевдозрідженим шаром у пристрої, представленому на фіг. 1, запропонованого у першому варіанті здійснення винаходу, фіг. 6 - поперечний переріз гранулятора, представленого на фіг. 4 і 5, що зображує вихровий потік у псевдозрідженому шарі, фіг. 7 - варіант гранулятора, представленого на фіг. 4 і 5, у поперечному перерізі, фіг. 8 і 9 - вид і поздовжній перетин гранулятора з псевдозрідженим шаром у пристрої, представленому на фіг. 1, запропонованого у другому варіанті здійснення винаходу, фіг. 10 - схема відомого пристрою для гранулювання. Опис здійснення винаходу Як видно з фіг. 1, запропонований у винаході спосіб здійснюється шляхом утворення псевдозрідженого шару матеріалу у вигляді часток у грануляторі 1, в який по живильному трубопроводі 30 подають вхідний потік F відповідної рідини для вирощування гранул. Живильний трубопровід 30 розділений на перший трубопровід 31, з'єднаний з гранулятором 1, і другий трубопровід 32, з'єднаний з генератором 33 зародків. По першому трубопроводі 31 переважно проходить основна частина F1 вхідного потоку F, у той час як меншу частину F2 по трубопроводу 32 подають у генератор 33 зародків. Частину F1 потоку рідини для вирощування гранул подають у створений у грануляторі 1 псевдозріджений шар безупинно або в окремі вибрані зони по поздовжньому живильному трубопроводі 34 з однієї або з двох сторін самого гранулятора 1. Продукт, що виходить з генератора 33 зародків, являє собою потік S1 твердих гранул або пастилок, отриманих у результаті затвердівання рідини для вирощування гранул або гранулюємої речовини, що міститься у зазначеній рідині. Потік S1 твердих гранул або пастилок з генератора 33 по трубопроводу 35 подають у гранулятор 1. Зародки, отримані у генераторі 33, мають придатний розмір для виконання функції зародків у псевдозрідженому шарі, наприклад, являють собою кульки діаметром приблизно не більше 1-1,5 мм. Вихід 36 гранулятора 1 може бути з'єднаний з засобами для сортування й поділу твердих гранул або вихідний продукт може бути відразу отриманий у вигляді кінцевого продукту гранулювання. Частина F2 потоку переважно така, що співвідношення між цією частиною F2 потоку й 3 3 загальним вхідним потоком F дорівнює d /D , де d - середній діаметр зародків, отриманих у генераторі 33 і спрямованих у гранулятор 1, a D - середній діаметр твердих гранул, отриманих на виході 36 гранулятора 1. Іншими словами й з посиланням на фіг. 1, співвідношення між 3 3 витратою через трубопровід 32 і витратою через трубопровід 30 дорівнює d /D , як установлено вище. На фіг. 2 у спрощеному вигляді представлений варіант конструкції генератора 33 зародків. Частину F2 потоку рідини для вирощування гранул по трубопроводу 32 подають в обертовий пристрій 40 (формувач зародків), що осаджує маленькі крапельки на зовнішню поверхню охолодженої сталевої стрічки 41 (транспортера). Протилежна внутрішня поверхня стрічки 41 охолоджується за допомогою внутрішнього контуру охолодження, наприклад, за допомогою розбризкувача 42, підключеного до прямого 43 і зворотного 44 трубопроводу для охолодної води. Охолоджена поверхня стрічки 40 прискорює затвердівання рідини з утворенням твердих 4 UA 98523 C2 5 10 15 20 25 30 35 40 45 50 55 пастилок, що відбираються з секції 45 розвантаження на протилежному кінці обертового пристрою 40, і утворить потік S1 продукту з генератора 33, спрямований у гранулятор 1. На фіг. 3 представлений ескіз другого варіанта конструкції генератора 33, виконаної у вигляді компактної грануляційної вежі. Більше конкретно, генератор 33 цієї другої конструкції включає вертикальну вежу 50 з грануляційним кошиком 51, змонтовану у верхній частині. Кошик 51 має перфоровану бічну стінку й з'єднаний з приводним валом для обертання навколо вертикальної осі. Частину L2 рідини для вирощування гранул подають у кошик 51, одержуючи потік 60 маленьких крапельок, що виштовхуються через перфоровану бічну стінку кошика 51 і падають у нижню частину вежі 50. Охолоджене повітря 61 надходить у вежу 50 по трубопроводу 52 у нижній частині й виходить по випускному трубопроводі 53 у верхній частині, таким чином, проходячи у протитечії стосовно потоку 60 крапельок. Під дією охолодного повітря крапельки отвердіваються й витягаються на виході 54 у нижній частині вежі 50, утворюючи потік 35 зародків. Слід зазначити, що вищевказані пристрої по суті відомі й тому не описані більше докладно. В інших варіантах конструкції (не показані) грануляційна вежа, зображена на фіг. 3, може бути обладнана одним або декількома зрошувальними пристроями для гранулювання, наприклад, зрошувальними пристроями, що вібрують, по суті відомими й тому не описаними докладно; крім того, охолодний потік усередині вежі може проходити у прямотечії з крапельками рідини. Далі, з посиланням на кращі варіанти конструкції наведений опис гранулятора 1 з псевдозрідженим шаром. У першому варіанті конструкції, представленому на фіг. 4-7, гранулятор 1 із псевдозрідженим шаром в основному включає горизонтальну ємність 2 з газопроникним днищем 3, виготовленим, наприклад, із перфорованого елемента; із двома протилежними довгими бічними стінками 4, 5; з передньою стінкою 6 і стінкою 7 для розвантаження. Стінка 7 для розвантаження має у верхній частині отвір 8 для розвантаження (гранульованого) кінцевого продукту й визначення максимальної висоти псевдозрідженого шару. Для розвантаження можуть використовуватися інші придатні засоби, наприклад, автоматична засувка, що спрацьовує залежно від рівня псевдозрідженого шару. На верхній грані передньої стінки 6 установлений завантажувальний пристрій (живильник) 9, що приймає потік S1 зародків, отриманий у вищевказаному пристрої 33, і забезпечує рівномірний розподіл зародків уздовж передньої стінки 6. Завантажувальний пристрій 9 по суті є звичайним і тому не вимагає докладного опису. Під ємністю 2 змонтована система нагнітання повітря (не показана), що створює потік А повітря, що забезпечує й підтримує в ємності 2 псевдозріджений стан матеріалу у вигляді часток, що складається з зародків і гранул, а також безперервний вихровий потік, що має в основному горизонтальну вісь. Із цією метою днище 3 ємності перфороване й переважно оснащене звичайними придатними засобами для забезпечення нерівномірного розподілу потоку А повітря в ємності 2 (наприклад, шляхом поділу потоку А на частини, що мають різну швидкість, або шляхом зміни напрямку такого потоку на вході у псевдозріджений шар), так щоб створити й підтримувати у псевдозрідженому шарі вихровий потік. Крім того, є можливість підігріву зародків S1 потоком А повітря. Безперервне вивантаження через отвір 8, врівноважене безперервною подачею зародків S1, формує у псевдозрідженому шарі поздовжній основний потік або щось на зразок "струменя текучого середовища", що рухається від передньої стінки 6 у напрямку протилежної стінки 7, причому відкрита поверхня P має незначний нахил донизу у напрямку шару, що рухається (фіг. 5). Відповідно до такої конфігурації зародки S1 розташовуються тільки поблизу передньої (головної) частини гранулятора 1 (стінка 6), тоді як інша частина псевдозрідженого шару утворена поступово зростаючими гранулами. Рідину L для вирощування гранул, у розпиленому вигляді й змішану з повітрям, вводять в ємність 2 через бічний розподільний пристрій 10, розташований трохи нижче відкритої поверхні P псевдозрідженого шару. Рідину L для вирощування гранул можна подавати у розпиленому вигляді й відповідно розведену у розчиннику. Наприклад, у конкретному прикладі одержання гранул сечовини розпилена рідина для вирощування гранул може містити від 94 мас.% до майже 100 мас.% (вагових відсотків) рідкої сечовини, інше - вода (розчинник). Розподільний пристрій 10 розташований за всією довжиною ємності 2, забезпечуючи безперервну й розподілену подачу рідини L у поперечному напрямку стосовно потоку струменя текучого середовища. Інакше кажучи, подачу у псевдозріджений шар здійснюють вздовж безперервної горизонтальної живильної лінії (лінія 34 на фіг. 1), що відповідає бічному розподільному пристрою 10. 5 UA 98523 C2 5 10 15 20 25 30 35 40 45 50 55 Завдяки вищеописаній конструкції у псевдозрідженому шарі створюється й підтримується безперервний вихровий потік V (фіг. 6). Вихровий потік V рухається у поперечному напрямку, тобто, має вісь, в основному паралельну довжині ємності 2 і, отже, напрямку основного потоку (струменя текучого середовища) через псевдозріджений шар. Розподільний пристрій може бути обладнаний одним бічним розподільником 10 або двома розподільниками 10а й 10b на протилежних сторонах (фіг. 7) з подачею рідини L і L1, забезпечуючи живлення псевдозрідженого шару по двох протилежних і паралельних живильних лініях і конфігурацію самого псевдозрідженого шару з двома вихровими потоками, а саме, вихровий потік V1 в основному поширюється у правій частині псевдозрідженого шару, а другий протилежний вихровий потік V2 в основному поширюється у лівій частині. Вихрові потоки V1 і V2 мають протилежний напрямок обертання. На фіг. 6 і 7 показані також верхні зони Z1 псевдозрідженого шару, в яких зародки змочуються рідиною L, що розпорошується, і відбувається випарювання розчинника, що можливо міститься у ній, і нижні зони Z2, в яких відбувається затвердівання й ущільнення рідини для вирощування гранул. Інші докладні дані про гранулятор 1 із псевдозрідженим шаром можуть бути надані відповідно до WO 02/074427 або WO 2005/097309, включеними у даний опис у вигляді посилання. Фіг. 8 і 9 відносяться до іншого варіанта конструкції, в якій подавання у псевдозріджений шар здійснюється в окремих заданих зонах. Більше конкретно, гранулятор 1 включає безліч розподільників 10, установлених за довжиною однієї або двох бічних стінок 4, 5 і на заданій висоті від днища 3, нижче відкритої поверхні P псевдозрідженого шару. Вищевказані розподільники 10 забезпечують подавання у псевдозріджений шар в окремих зонах Z', що чергуються з не живильними зонами Z". Більше конкретно, кожний розподільник 10 подає рідину L для вирощування гранул у відповідну живильну зону Z' псевдозрідженого шару, що в основному займає всю ємність 2 у поперечному напрямку, а у поздовжньому напрямку обмежену частинами довгих бічних стінок 4 і 5, які служать опорою для установки відповідного розподільника 10. Зазначені зони Z' чергуються з не живильними зонами Z", що також в основному займають всю ємність 2 у поперечному напрямку, а у поздовжньому напрямку обмеженими частинами довгих бічних стінок 4, 5, що розділяють два послідовно встановлених розподільники 10. Процес починається й завершується переважно у не живильних зонах Z", тобто, він починається у зоні Z" поблизу передньої стінки 6, а завершується в останній зоні Z" поблизу стінки 7, де здійснюється вивантаження. Не живильна зона Z" поблизу передньої стінки 6 (тобто, у місці знаходження зародків S1) переважно використовується також для створення постійного вихрового потоку зародків S1, перше ніж вони змочуються рідиною для вирощування гранул. Дані про інші особливості гранулятора, зображеного на фіг. 8 і 9, включаючи систему нагнітання повітря А для підтримування псевдозрідженого стану шару й забезпечення умов для вихрового потоку, як видно на фіг. 6 і 7, можуть бути в основному надані відповідно до вищевказаних описів у WO 02/074427 і WO 2005/097309. Далі слідує короткий опис способу гранулювання, який здійснюється у псевдозрідженому шарі. У сталому режимі зародки й зростаючі гранули підтримуються в ємності 2 у псевдозрідженому стані (псевдозріджений шар) за допомогою потоку А повітря, що проходить через днище 3, і нерівномірно розподіляються всередині шару, щоб створити й підтримувати вихровий потік V. Рівень псевдозрідженого шару встановлюється шляхом вивантаження через отвір 8 або за допомогою автоматичної випускної засувки, що відслідковує основний потік від передньої стінки 6 до протилежної стінки 7. Далі, варто звернути увагу на те, що повітря А здійснює теплообмін зі зростаючими гранулами, які утворюють цей псевдозріджений шар, поступово нагріваючись. Справді, повітря А відводить теплоту затвердівання подаваної рідини для вирощування гранул на зародки S1 і на зростаючі гранули. Частки псевдозрідженого шару (гранули й зародки), що перебувають у верхньому шарі псевдозрідженого шару, неодноразово зіштовхуються з частками розпиленої рідини для вирощування гранул потоку L і змочуються зі затвердіванням речовини й частковим випарюванням розчинника, що може міститися у рідині для вирощування гранул. Внаслідок цього, температура гранул у відповідній (верхній) зоні псевдозрідженого шару підвищується. 6 UA 98523 C2 5 10 15 20 25 30 35 Як видно з варіанта, представленого на фіг. 6, "змочені" гранули проштовхуються до протилежної стінки 4 і природно під дією вихрового потоку V відхиляються у напрямку до днища 3 ємності 2. На шляху до днища 3 гранули виходять з верхнього гарячого шару псевдозрідженого шару, поступово перетинаючи більше холодні шари. На цьому шляху рідина для вирощування гранул затвердіває та ущільнюється на поверхні гранул. Цей крок завершується на шляху гранул у напрямку стінки 5; потім поблизу стінки 5 гранули знову відхиляються у напрямку верхнього гарячого шару псевдозрідженого шару (фіг. 6). Вищеописаний шлях в основному повторюється, і кроки змочування, затвердівання й випарювання на шляху від стінки 6 до стінки 7, яке здійснюється струменем текучого середовища, повторюються з поступовим збільшенням маси й об'єму (фіг. 5). Варіант конструкції, представлений на фіг. 7, дає можливість по суті подвоїти вихід продукту з гранулятора при тій же довжині ємності й тих же робочих умовах у псевдозрідженому шарі. Як видно з конструкції гранулятора на фіг. 8 і 9, не живильні зони Z" (що чергуються з зонами Z' "змочування") забезпечують сушіння гранул потоком А повітря, що в основному уможливлює випарювання залишкового розчинника з рідини для вирощування гранул і рекуперацію теплоти затвердівання, тим самим забезпечуючи подальше ущільнення зростаючих гранул, що переважно поліпшує їхні механічні властивості, особливо, твердість. Можна стверджувати, що об'єм і маса часток псевдозрідженого шару збільшуються при проходженні кожної зони Z', де вони піддаються впливу рідини для вирощування гранул, що змочує їх і затвердіває; у наступній зоні Z" здійснюються такі кроки як ґрунтовне сушіння й ущільнення для підвищення твердості продукту. Цей варіант здійснення винаходу з живильними й не живильними зонами Z', Z" - особливо кращий, тому що одержувані гранули в основному є монодисперсними, у такий спосіб забезпечуючи одержання продукту, що не потребує сортування, відразу придатного до продажу, тобто, випускний трубопровід 36 для продукту (фіг. 1) може йти на склад кінцевого продукту. Проте, сортування може бути передбачене, але кількість відходів буде дуже невеликою. Слід зазначити, що у цьому випадку даний винахід виключає необхідність використання частини кінцевого продукту для одержання зародків, тобто, цей спосіб у цілому є більш ефективним. В області технології гранулювання сечовини особливо задовільні результати отримані при подачі потоку L, що містить рідину для вирощування гранул (розчин сечовини), у зони Z' псевдозрідженого шару зі швидкістю 2-50 м/с за допомогою 2-20 розподільних пристроїв 10, послідовно встановлених у ряд уздовж однієї довгої бічної стінки гранулятора 1. Відстань між послідовно встановленими розподільниками може бути однаковою або різною залежно від гранулюємої речовини й переважно приблизно дорівнює довжині розподільника. Був отриманий кінцевий продукт, у якому 90% гранул мали діаметр 2-4 мм. Поряд з можливістю одержання кінцевого продукту з придатним гранулометричним складом, тобто, відразу придатного до продажу, даний винахід дозволяє значно знизити витрати на капітальні вкладення й експлуатаційні витрати, а також енергоємність відповідної установки для гранулювання. 40 ФОРМУЛА ВИНАХОДУ 45 50 55 60 1. Спосіб гранулювання вихідної речовини у псевдозрідженому шарі, що включає стадії, на яких: утворюють псевдозріджений шар з матеріалу у вигляді часток, що включає гранули зазначеної речовини й тверді частки придатної речовини, які виконують функцію зародків для процесу гранулювання, подають вхідний потік (F) процесу гранулювання, що складається з рідини (L) для вирощування гранул, яка містить зазначену речовину, подають у псевдозріджений шар потік (S1) зародків для прискорення росту гранул і підтримування псевдозрідженої маси, відводять потік твердих гранул як продукт процесу, що здійснюється у псевдозрідженому шарі, який відрізняється тим, що вхідний потік (F) розділюють на частини, першу частину (F1) подають безпосередньо у псевдозріджений шар, а другу частину (F2) використовують для створення щонайменше частини згаданого потоку (S1) зародків. 2. Спосіб за п. 1, який відрізняється тим, що згадана друга частина (F2) становить меншу частину вхідного потоку. 3. Спосіб за п. 2, який відрізняється тим, що співвідношення між другою частиною (F2) і 3 3 вхідним потоком (F) дорівнює d /D , де d - середнє значення характерного розміру зародків, а D - середнє значення характерного розміру твердих гранул, отриманих на виході з псевдозрідженого шару. 7 UA 98523 C2 5 10 15 20 25 30 4. Спосіб за будь-яким з пп. 1-3, який відрізняється тим, що другу частину (F2) вхідного потоку отверджують шляхом осадження крапель рідини на охолоджену стрічку (41) транспортера, утворюючи тверді пастилки придатного діаметра. 5. Спосіб за будь-яким з пп. 1-3, який відрізняється тим, що другу частину (F2) вхідного потоку отверджують у грануляційній вежі (50). 6. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що другу частину (F2) вхідного потоку використовують для створення всього потоку (S1) зародків для псевдозрідженого шару. 7. Спосіб за п. 6, який відрізняється тим, що потік (36), який виходить з псевдозрідженого шару, відразу відводять у вигляді кінцевого продукту гранулювання без наступного сортування й відділення відходів гранул. 8. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що першу частину (F1) вхідного потоку текучого середовища подають у псевдозріджений шар по безперервній поздовжній живильній лінії (34) з однієї або з двох сторін псевдозрідженого шару. 9. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що першу частину (F1) вхідного потоку текучого середовища подають у псевдозріджений шар в окремих заданих живильних зонах (Z'), розташованих по одній лінії у напрямку основного потоку псевдозрідженого шару, які чергуються з неживильними зонами (Z") того ж псевдозрідженого шару, причому зазначені живильні зони (Z') в основному працюють як зони змочування потоком текучого середовища, що складається з часток матеріалу, а зазначені неживильні зони (Z") в основному працюють як зони сушіння й затвердівання зростаючих часток. 10. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що у псевдозрідженому шарі створюють і підтримують умови для вихрових потоків, з конфігурацією з одним поперечним вихровим потоком (V) або двома поперечними вихровими потоками (V1, V2), причому вісь вихрового потоку (V, V1, V2) по суті паралельна напрямку основного потоку псевдозрідженого шару. 11. Пристрій для гранулювання, призначений для здійснення способу за будь-яким з пп. 1-10, що включає щонайменше один гранулятор (1), у якому створюють і підтримують псевдозріджений шар, і засоби (30) подачі вхідного потоку (F), що містить рідину для вирощування гранул, який відрізняється тим, що зазначені засоби подачі включають перший засіб (31) подачі для безпосередньої подачі рідини для вирощування гранул у гранулятор (1) і другий засіб (32) подачі, з'єднаний з генератором (33) зародків, виконаним з можливістю перетворення частини вхідного потоку (F) у тверді зародки (S1), причому вихід генератора (33) зародків з'єднаний з гранулятором (1) з можливістю подачі у нього зародків (S1). 8 UA 98523 C2 9 UA 98523 C2 10 UA 98523 C2 11 UA 98523 C2 Комп’ютерна верстка А. Крулевський Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 12

ДивитисяДодаткова інформація

Назва патенту англійськоюFluid bed granulation process and apparatus

Автори англійськоюZardi, Federico

Назва патенту російськоюУстройство и способ гранулирования в псевдоожиженном слое

Автори російськоюЗарди Федерико

МПК / Мітки

МПК: B01J 2/16

Мітки: спосіб, псевдозрідженому, пристрій, шарі, гранулювання

Код посилання

<a href="https://ua.patents.su/14-98523-sposib-i-pristrijj-dlya-granulyuvannya-u-psevdozridzhenomu-shari.html" target="_blank" rel="follow" title="База патентів України">Спосіб і пристрій для гранулювання у псевдозрідженому шарі</a>

Попередній патент: Інтерактивна система спостереження та контролю доступу в приміщення, частково інтегрована у вхідні двері приміщення

Наступний патент: Напівпровідниковий приймач тгц/суб-тгц випромінювання з вбудованим p-n переходом

Випадковий патент: Нейтроночутливий p-i-n діод з керованою чутливістю