Спосіб одержання метилацетату

Номер патенту: 100016

Опубліковано: 12.11.2012

Автори: Лоу Девід Джон, Робертс Марк Стівен, Дітцель Еверт Ян

Формула / Реферат

1. Спосіб одержання метилацетату, що включає карбонілювання сировини на основі диметилового ефіру монооксидом вуглецю у присутності менше ніж 2,5 % мас. води та у присутності цеолітного каталізатора, ефективного в зазначеному карбонілюванні, причому реакцію проводять при температурі, що складає від більше ніж 250 до 350 °С, і при тиску, що складає від більше ніж 10 до 100 бар (надлишковий).

2. Спосіб за п. 1, в якому температура складає від 275 до 350 °С.

3. Спосіб за п. 2, в якому температура складає від 300 до 350 °С.

4. Спосіб за будь-яким з пп. 1-3, в якому тиск складає від більше 10 до 80 бар (надлишковий).

5. Спосіб за п. 4, в якому тиск складає від 15 до 80 бар (надлишковий).

6. Спосіб за п. 5, в якому тиск складає від 30 до 80 бар (надлишковий).

7. Спосіб за будь-яким з пп. 1-6, в якому карбонілювання проводять у присутності водню.

8. Спосіб за будь-яким з пп. 1-7, в якому цеоліт містить принаймні один канал, заданий 8-членним кільцем.

9. Спосіб за п. 8, в якому цеоліт вибирають із групи, що включає морденіт, фер'єрит, офретит і гмелініт.

10. Спосіб за п. 9, в якому морденіт являє собою Н-морденіт, або він підданий іонному обміну, або на нього іншим способом нанесений принаймні один метал, вибраний із групи, що включає мідь, нікель, іридій, срібло, родій, платину, паладій і кобальт.

11. Спосіб за п. 10, в якому морденіт підданий іонному обміну або на нього іншим способом нанесений метал, вибраний з міді, срібла і їх сумішей.

12. Спосіб за п. 11, в якому вміст металу складає від 50 до 120 % мол. по відношенню до алюмінію.

13. Спосіб за будь-яким з пп. 1-12, в якому принаймні деяку кількість метилацетатного продукту гідролізують з одержанням оцтової кислоти.

14. Спосіб за будь-яким з пп. 1-12, в якому диметиловий ефір присутній у сировині в концентрації, що складає від 0,1 до 20 % мол. у розрахунку на загальний склад сировини (включаючи рециркулюючі продукти).

15. Спосіб за п. 1, в якому карбонілювання проводять у присутності цеоліту морденіту при температурі, що складає від 275 до 350 °С, при тиску, що складає від 10 до 50 бар (надлишковий).

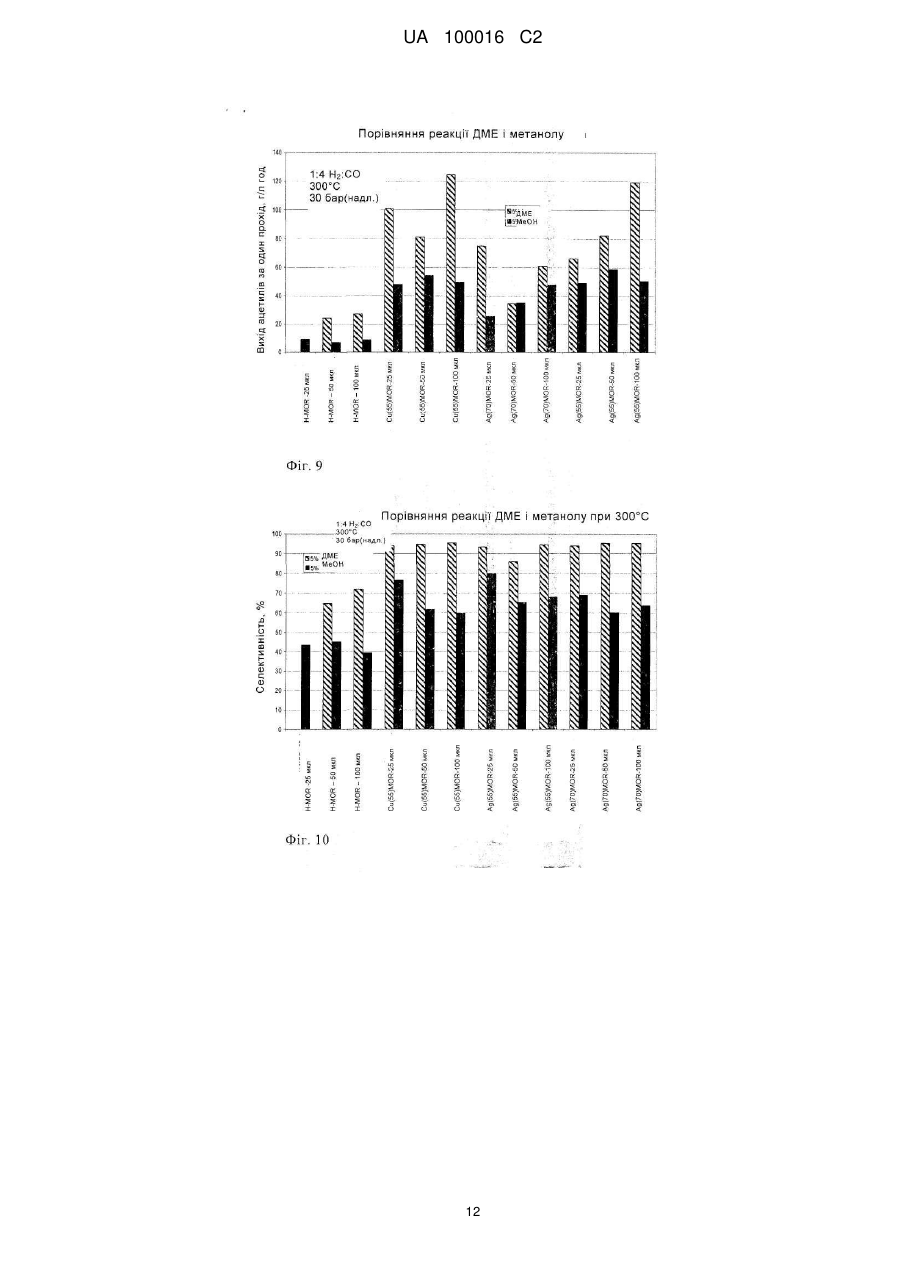

Текст

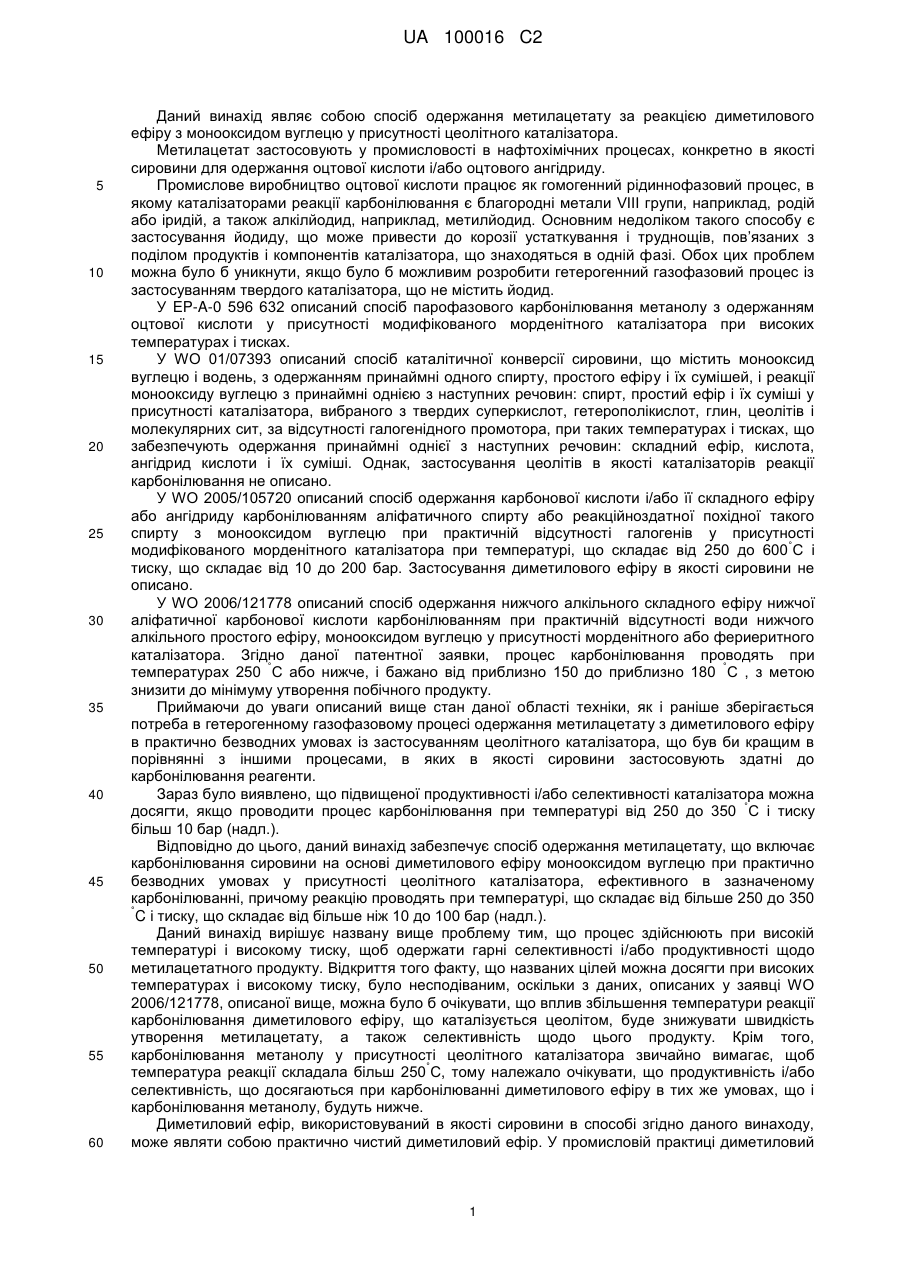

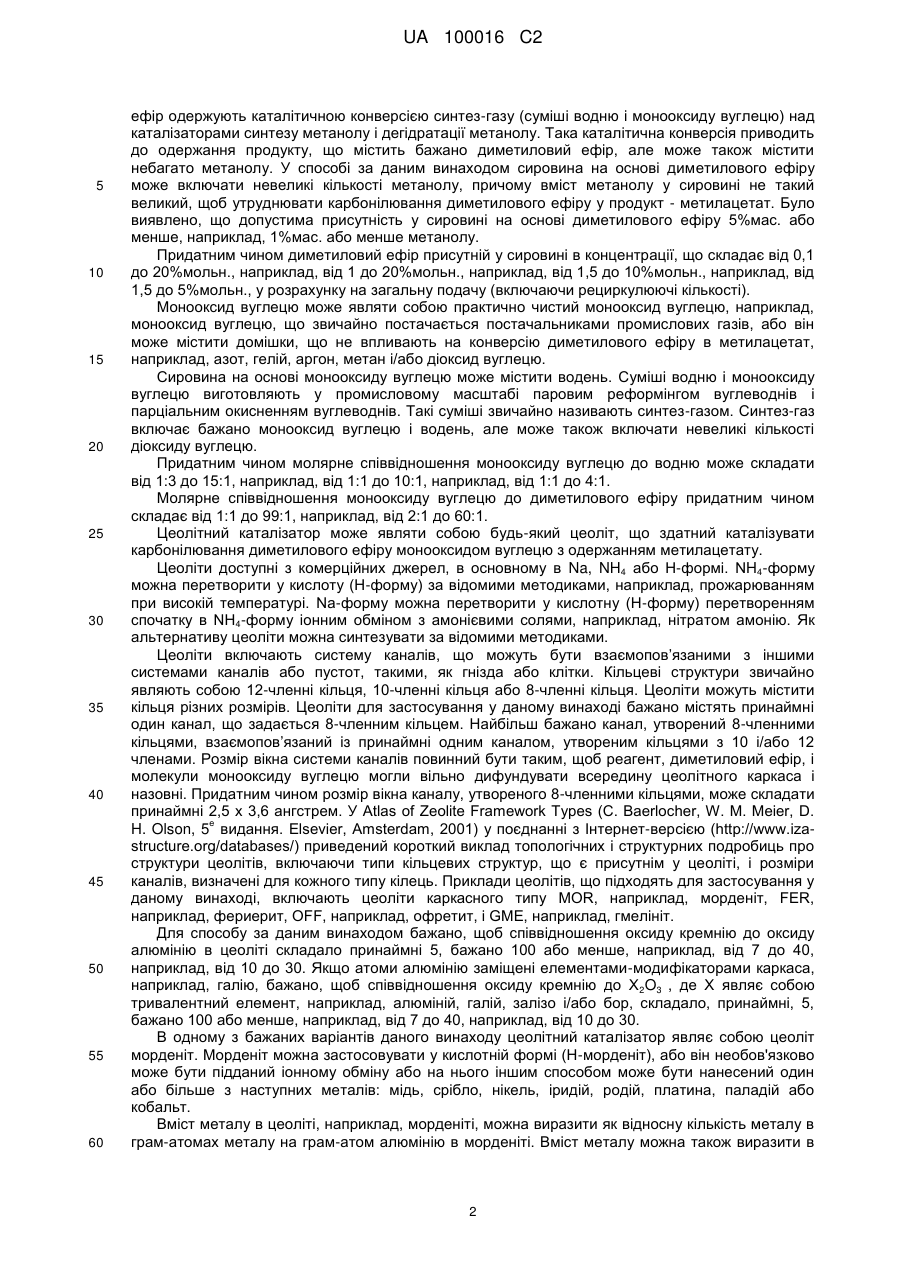

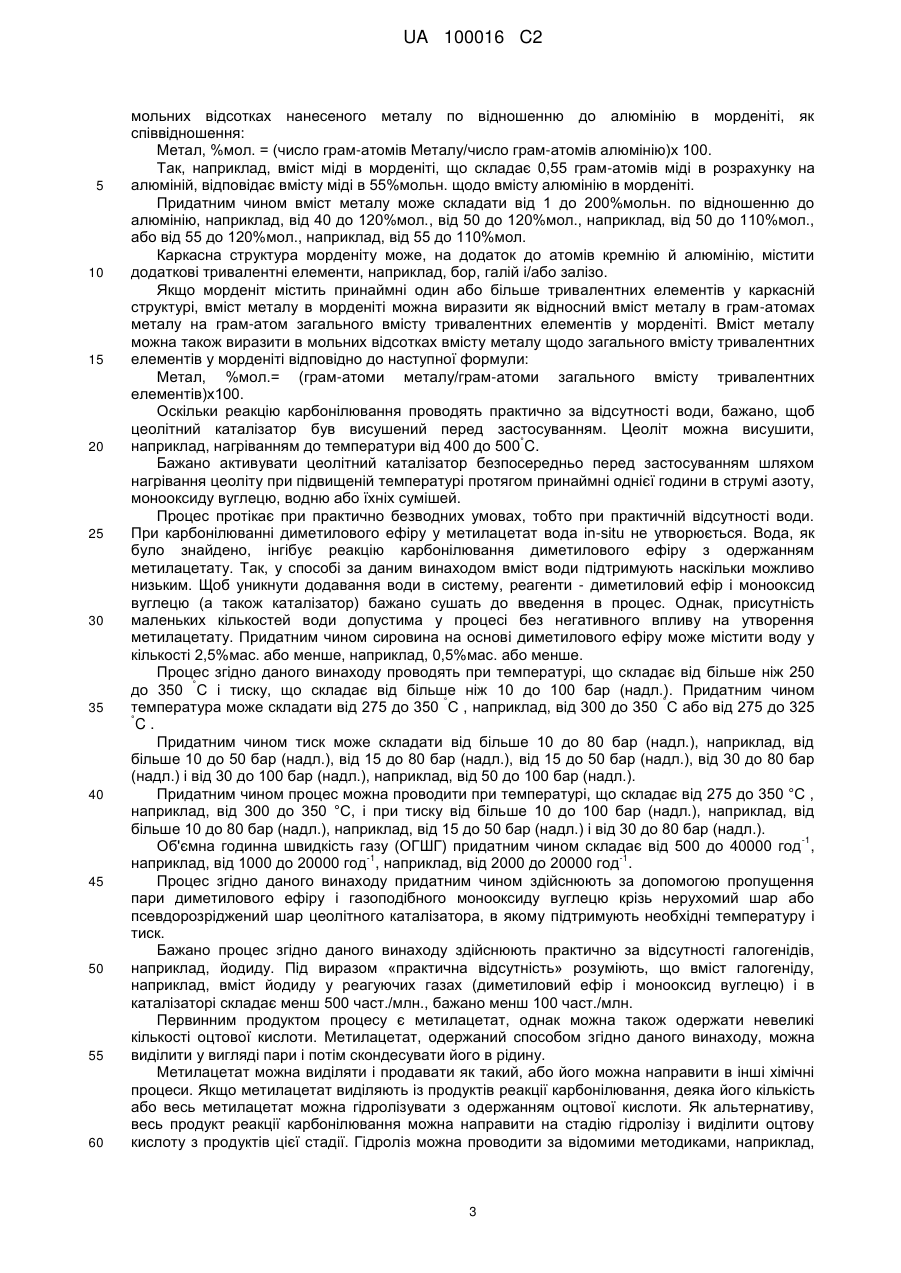

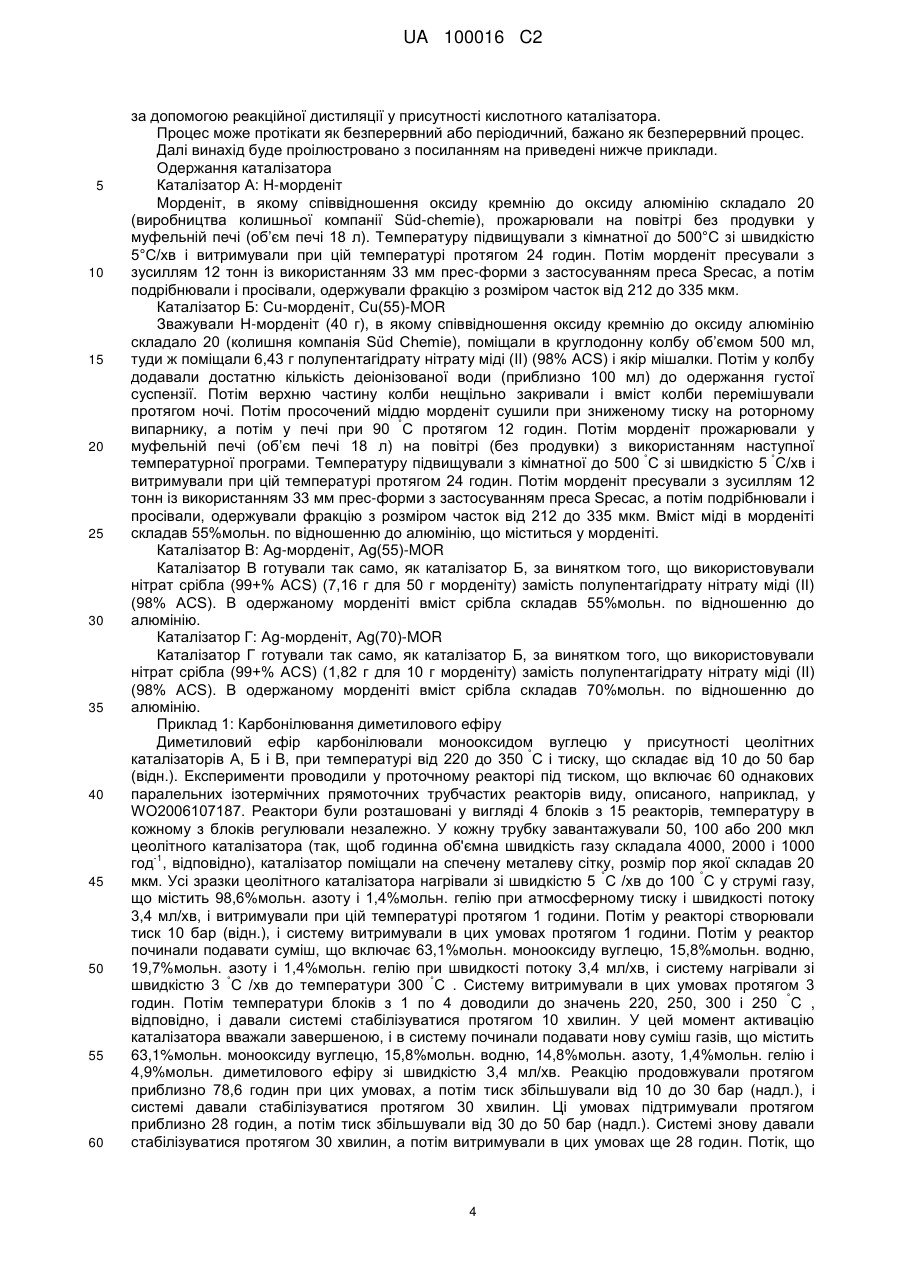

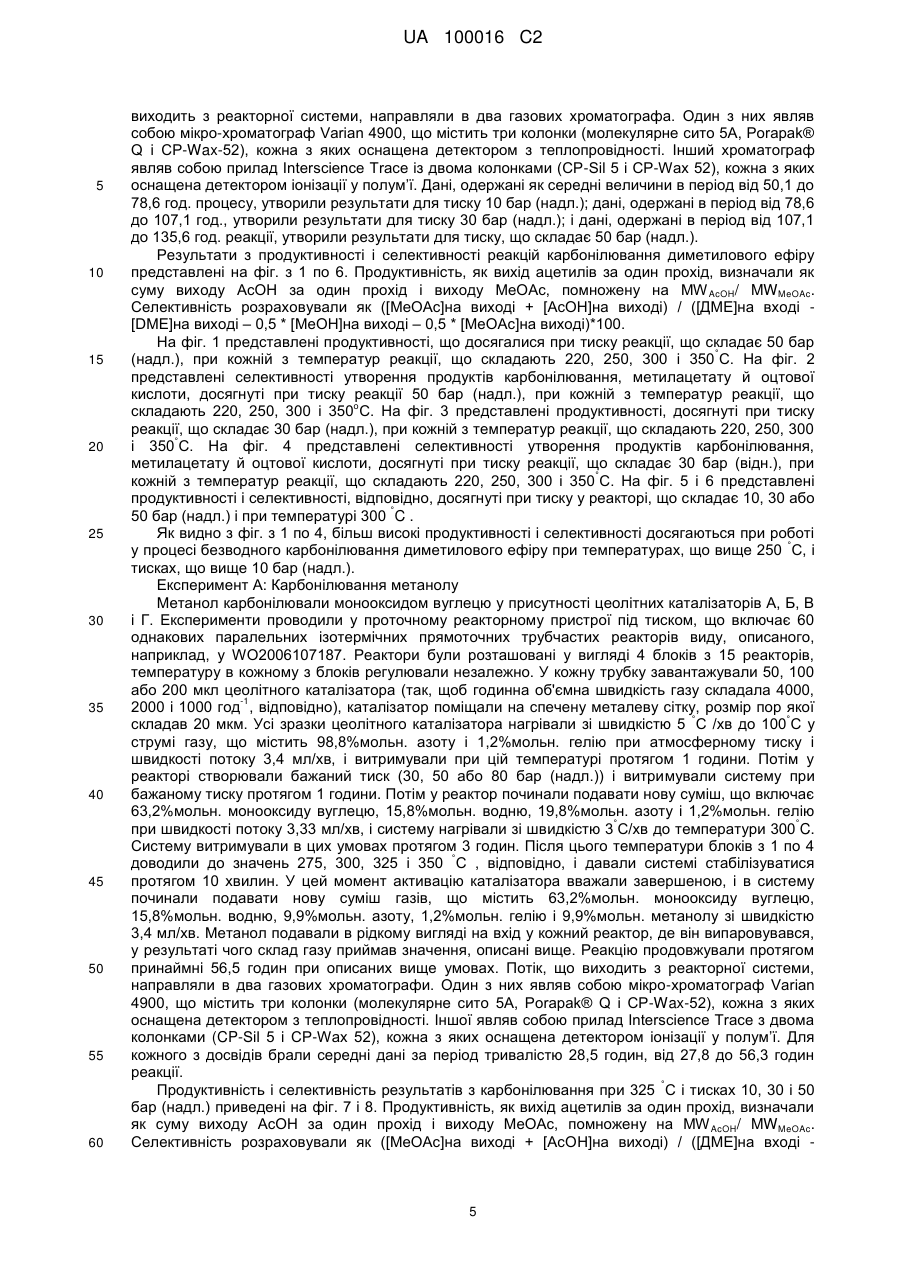

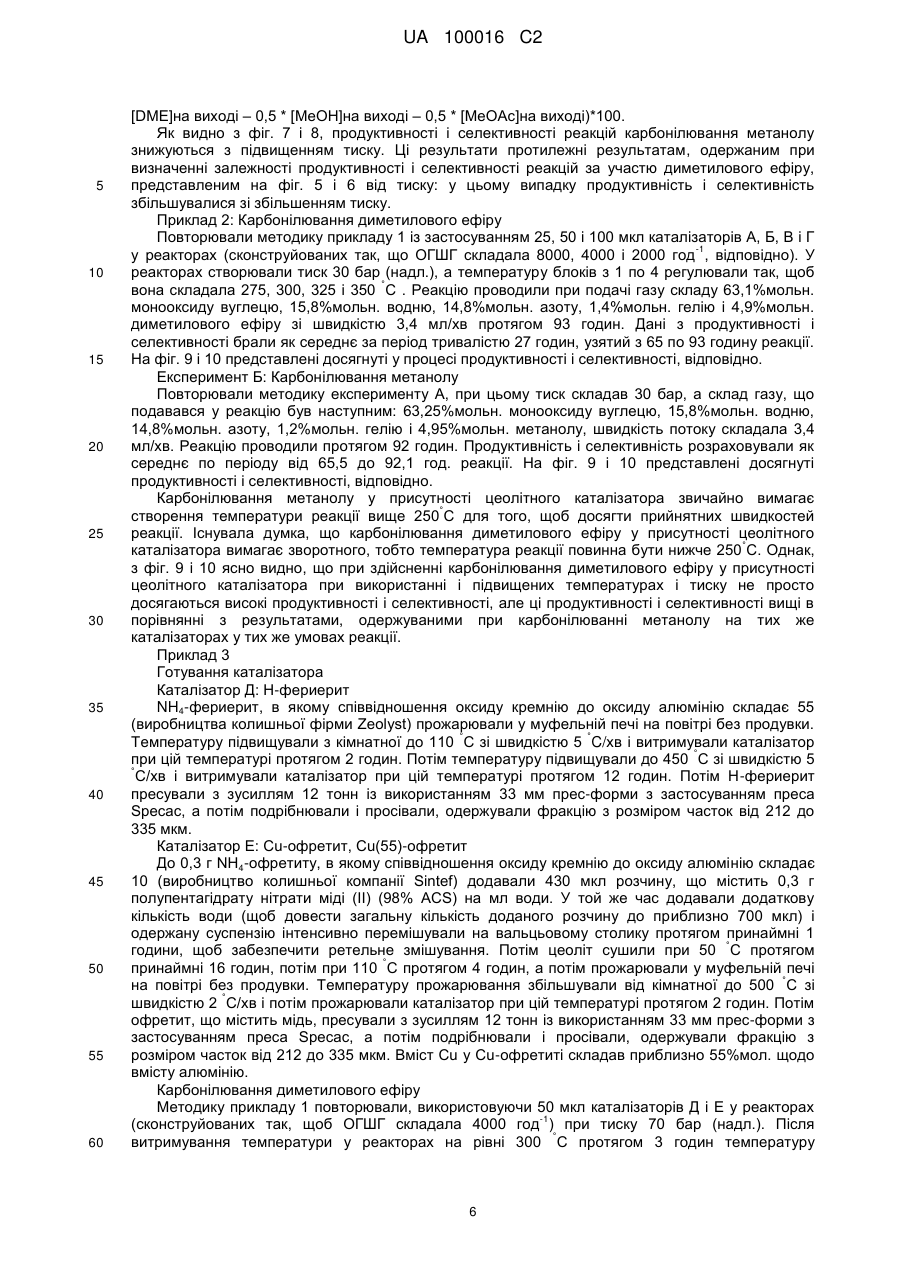

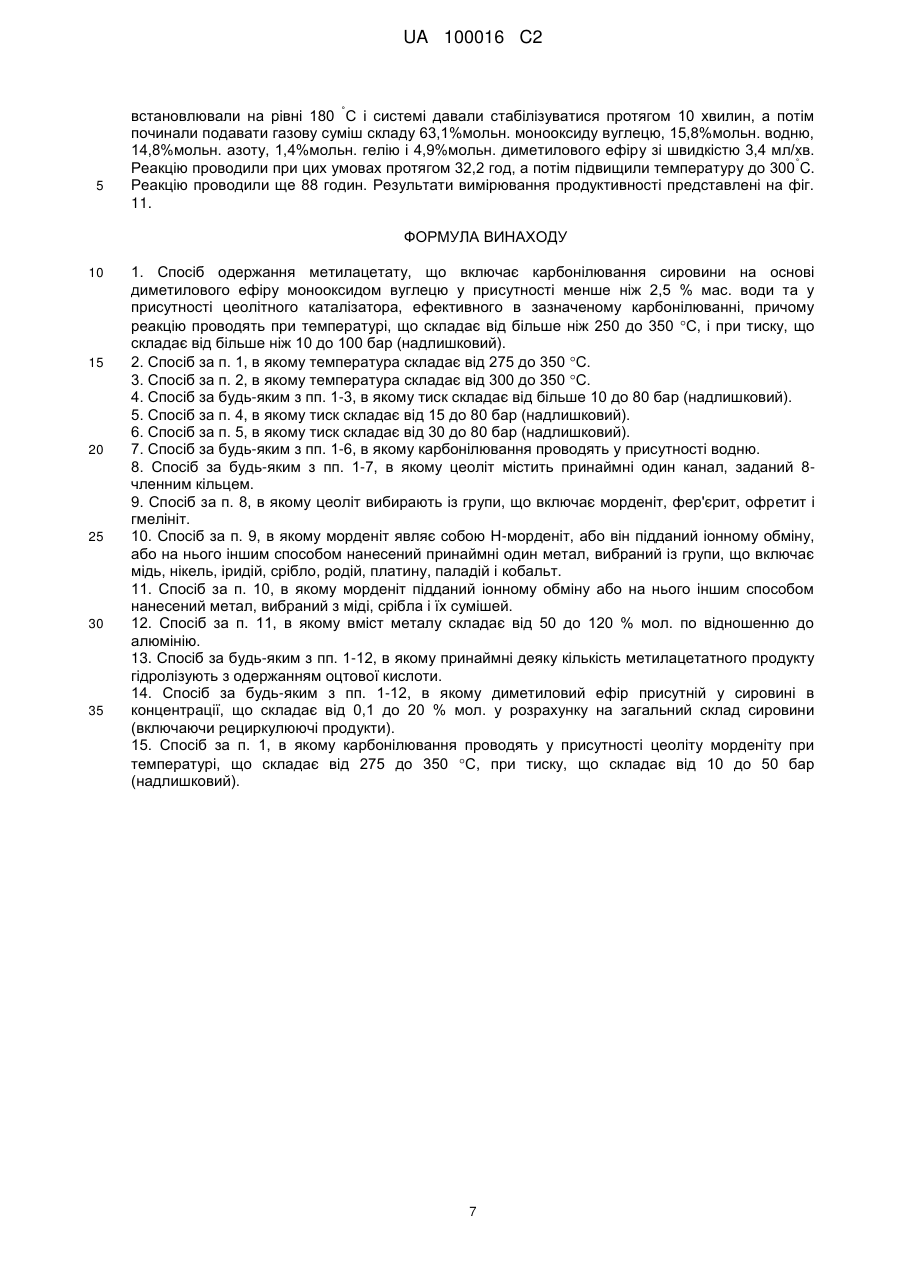

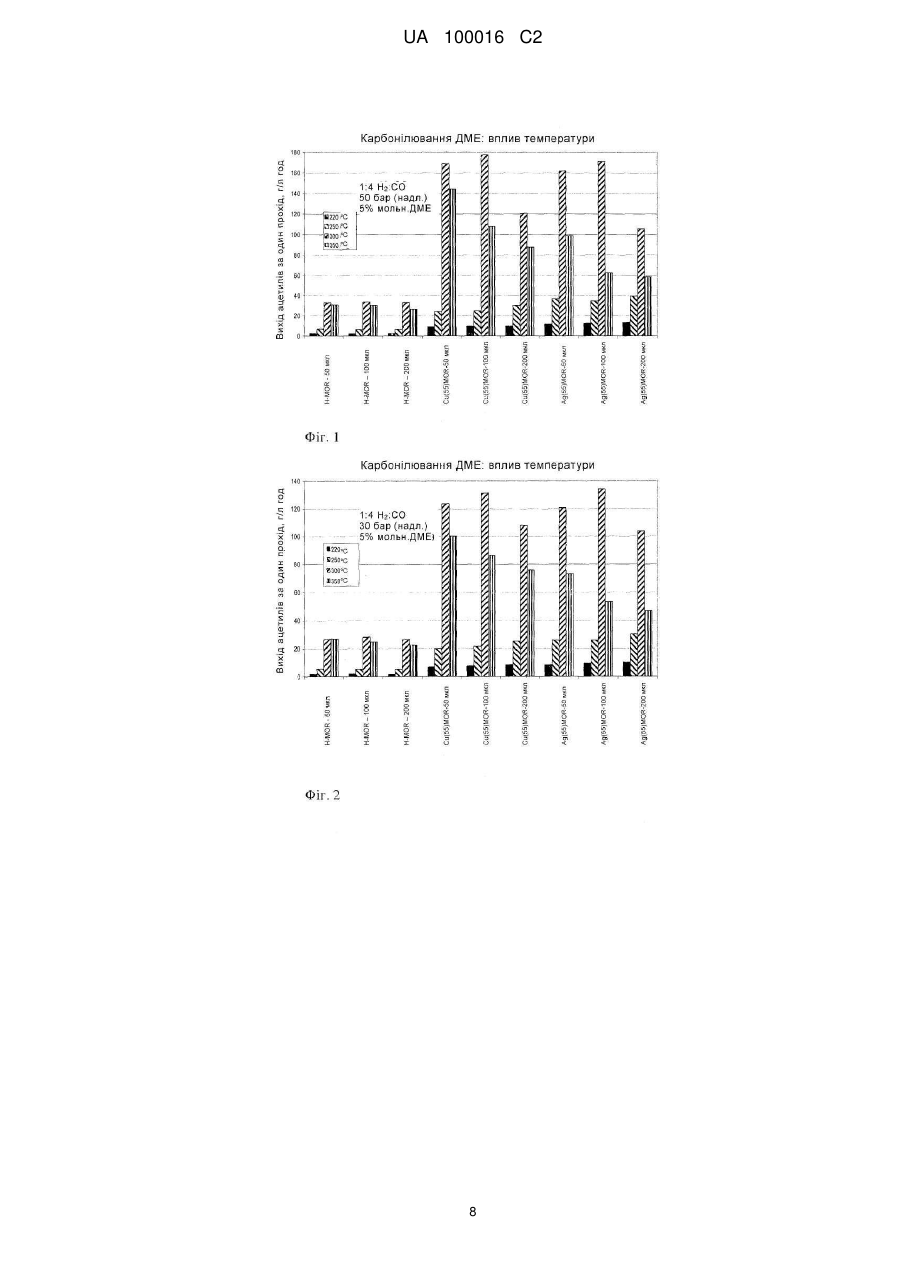

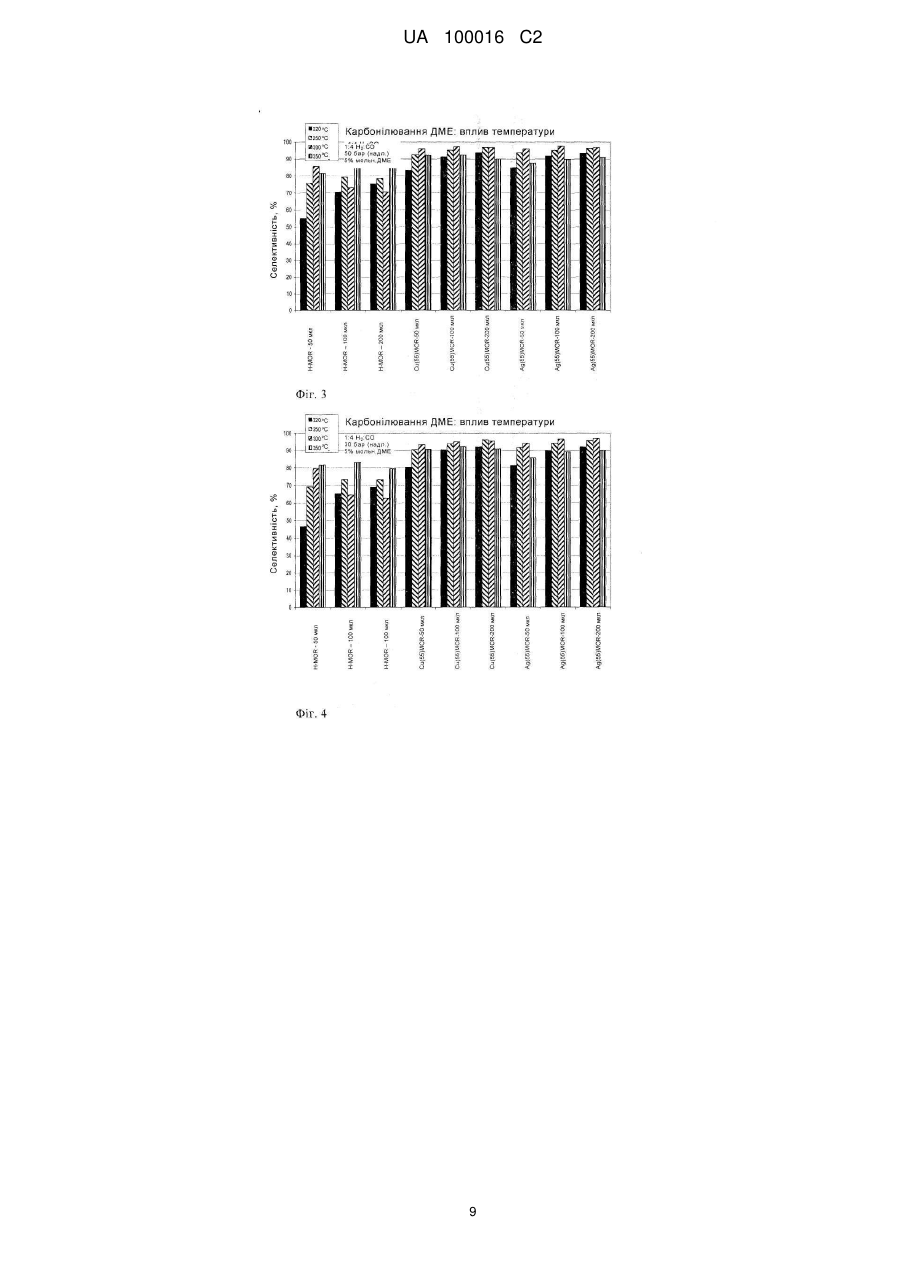

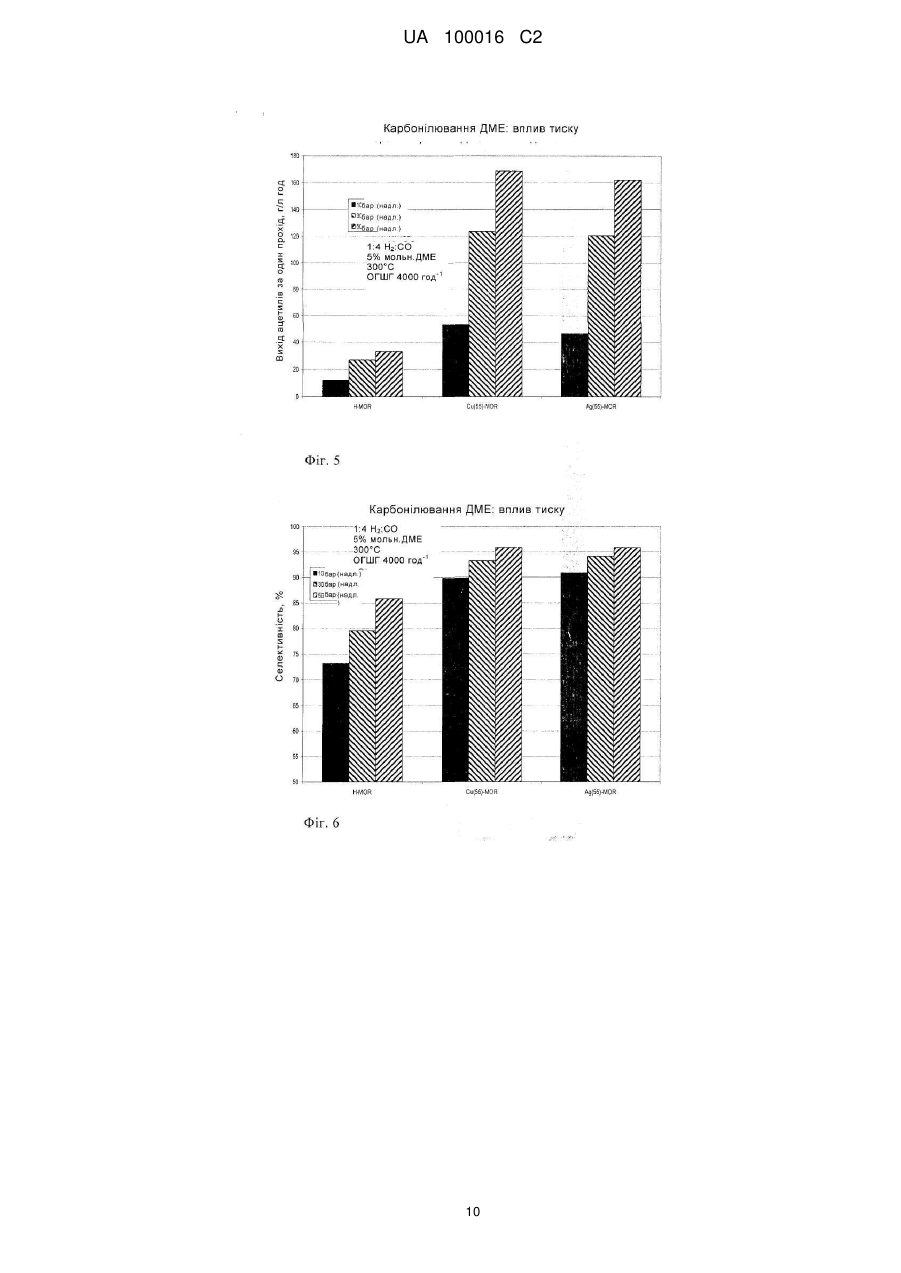

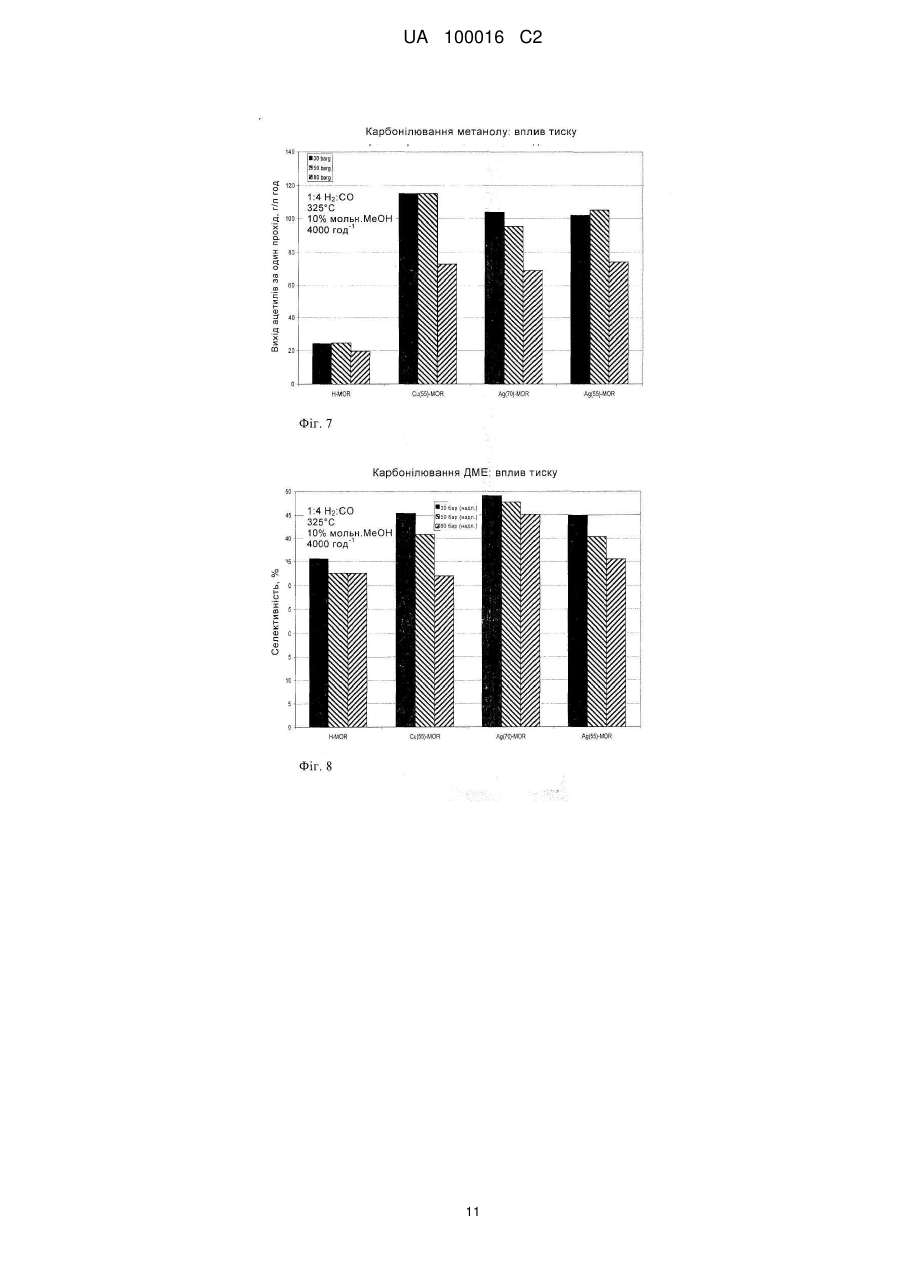

Реферат: Одержання метилацетату карбонілюванням сировини на основі диметилового ефіру монооксидом вуглецю при практично безводних умовах у присутності цеолітного каталізатора при температурі, що складає від 250 до 350 С , і тиску від більше 10 до 100 бар (надлишковий). UA 100016 C2 (12) UA 100016 C2 UA 100016 C2 5 10 15 20 25 30 35 40 45 50 55 60 Даний винахід являє собою спосіб одержання метилацетату за реакцією диметилового ефіру з монооксидом вуглецю у присутності цеолітного каталізатора. Метилацетат застосовують у промисловості в нафтохімічних процесах, конкретно в якості сировини для одержання оцтової кислоти і/або оцтового ангідриду. Промислове виробництво оцтової кислоти працює як гомогенний рідиннофазовий процес, в якому каталізаторами реакції карбонілювання є благородні метали VIII групи, наприклад, родій або іридій, а також алкілйодид, наприклад, метилйодид. Основним недоліком такого способу є застосування йодиду, що може привести до корозії устаткування і труднощів, пов’язаних з поділом продуктів і компонентів каталізатора, що знаходяться в одній фазі. Обох цих проблем можна було б уникнути, якщо було б можливим розробити гетерогенний газофазовий процес із застосуванням твердого каталізатора, що не містить йодид. У EP-A-0 596 632 описаний спосіб парофазового карбонілювання метанолу з одержанням оцтової кислоти у присутності модифікованого морденітного каталізатора при високих температурах і тисках. У WO 01/07393 описаний спосіб каталітичної конверсії сировини, що містить монооксид вуглецю і водень, з одержанням принаймні одного спирту, простого ефіру і їх сумішей, і реакції монооксиду вуглецю з принаймні однією з наступних речовин: спирт, простий ефір і їх суміші у присутності каталізатора, вибраного з твердих суперкислот, гетерополікислот, глин, цеолітів і молекулярних сит, за відсутності галогенідного промотора, при таких температурах і тисках, що забезпечують одержання принаймні однієї з наступних речовин: складний ефір, кислота, ангідрид кислоти і їх суміші. Однак, застосування цеолітів в якості каталізаторів реакції карбонілювання не описано. У WO 2005/105720 описаний спосіб одержання карбонової кислоти і/або її складного ефіру або ангідриду карбонілюванням аліфатичного спирту або реакційноздатної похідної такого спирту з монооксидом вуглецю при практичній відсутності галогенів у присутності ° модифікованого морденітного каталізатора при температурі, що складає від 250 до 600 C і тиску, що складає від 10 до 200 бар. Застосування диметилового ефіру в якості сировини не описано. У WO 2006/121778 описаний спосіб одержання нижчого алкільного складного ефіру нижчої аліфатичної карбонової кислоти карбонілюванням при практичній відсутності води нижчого алкільного простого ефіру, монооксидом вуглецю у присутності морденітного або фериеритного каталізатора. Згідно даної патентної заявки, процес карбонілювання проводять при ° ° температурах 250 C або нижче, і бажано від приблизно 150 до приблизно 180 C , з метою знизити до мінімуму утворення побічного продукту. Приймаючи до уваги описаний вище стан даної області техніки, як і раніше зберігається потреба в гетерогенному газофазовому процесі одержання метилацетату з диметилового ефіру в практично безводних умовах із застосуванням цеолітного каталізатора, що був би кращим в порівнянні з іншими процесами, в яких в якості сировини застосовують здатні до карбонілювання реагенти. Зараз було виявлено, що підвищеної продуктивності і/або селективності каталізатора можна ° досягти, якщо проводити процес карбонілювання при температурі від 250 до 350 C і тиску більш 10 бар (надл.). Відповідно до цього, даний винахід забезпечує спосіб одержання метилацетату, що включає карбонілювання сировини на основі диметилового ефіру монооксидом вуглецю при практично безводних умовах у присутності цеолітного каталізатора, ефективного в зазначеному карбонілюванні, причому реакцію проводять при температурі, що складає від більше 250 до 350 ° C і тиску, що складає від більше ніж 10 до 100 бар (надл.). Даний винахід вирішує названу вище проблему тим, що процес здійснюють при високій температурі і високому тиску, щоб одержати гарні селективності і/або продуктивності щодо метилацетатного продукту. Відкриття того факту, що названих цілей можна досягти при високих температурах і високому тиску, було несподіваним, оскільки з даних, описаних у заявці WO 2006/121778, описаної вище, можна було б очікувати, що вплив збільшення температури реакції карбонілювання диметилового ефіру, що каталізується цеолітом,буде знижувати швидкість утворення метилацетату, а також селективність щодо цього продукту. Крім того, карбонілювання метанолу у присутності цеолітного каталізатора звичайно вимагає, щоб ° температура реакції складала більш 250 C, тому належало очікувати, що продуктивність і/або селективність, що досягаються при карбонілюванні диметилового ефіру в тих же умовах, що і карбонілювання метанолу, будуть нижче. Диметиловий ефір, використовуваний в якості сировини в способі згідно даного винаходу, може являти собою практично чистий диметиловий ефір. У промисловій практиці диметиловий 1 UA 100016 C2 5 10 15 20 25 30 35 40 45 50 55 60 ефір одержують каталітичною конверсією синтез-газу (суміші водню і монооксиду вуглецю) над каталізаторами синтезу метанолу і дегідратації метанолу. Така каталітична конверсія приводить до одержання продукту, що містить бажано диметиловий ефір, але може також містити небагато метанолу. У способі за даним винаходом сировина на основі диметилового ефіру може включати невеликі кількості метанолу, причому вміст метанолу у сировині не такий великий, щоб утруднювати карбонілювання диметилового ефіру у продукт - метилацетат. Було виявлено, що допустима присутність у сировині на основі диметилового ефіру 5%мас. або менше, наприклад, 1%мас. або менше метанолу. Придатним чином диметиловий ефір присутній у сировині в концентрації, що складає від 0,1 до 20%мольн., наприклад, від 1 до 20%мольн., наприклад, від 1,5 до 10%мольн., наприклад, від 1,5 до 5%мольн., у розрахунку на загальну подачу (включаючи рециркулюючі кількості). Монооксид вуглецю може являти собою практично чистий монооксид вуглецю, наприклад, монооксид вуглецю, що звичайно постачається постачальниками промислових газів, або він може містити домішки, що не впливають на конверсію диметилового ефіру в метилацетат, наприклад, азот, гелій, аргон, метан і/або діоксид вуглецю. Сировина на основі монооксиду вуглецю може містити водень. Суміші водню і монооксиду вуглецю виготовляють у промисловому масштабі паровим реформінгом вуглеводнів і парціальним окисненням вуглеводнів. Такі суміші звичайно називають синтез-газом. Синтез-газ включає бажано монооксид вуглецю і водень, але може також включати невеликі кількості діоксиду вуглецю. Придатним чином молярне співвідношення монооксиду вуглецю до водню може складати від 1:3 до 15:1, наприклад, від 1:1 до 10:1, наприклад, від 1:1 до 4:1. Молярне співвідношення монооксиду вуглецю до диметилового ефіру придатним чином складає від 1:1 до 99:1, наприклад, від 2:1 до 60:1. Цеолітний каталізатор може являти собою будь-який цеоліт, що здатний каталізувати карбонілювання диметилового ефіру монооксидом вуглецю з одержанням метилацетату. Цеоліти доступні з комерційних джерел, в основному в Na, NH4 або H-формі. NH4-форму можна перетворити у кислоту (Н-форму) за відомими методиками, наприклад, прожарюванням при високій температурі. Na-форму можна перетворити у кислотну (Н-форму) перетворенням спочатку в NH4-форму іонним обміном з амонієвими солями, наприклад, нітратом амонію. Як альтернативу цеоліти можна синтезувати за відомими методиками. Цеоліти включають систему каналів, що можуть бути взаємопов’язаними з іншими системами каналів або пустот, такими, як гнізда або клітки. Кільцеві структури звичайно являють собою 12-членні кільця, 10-членні кільця або 8-членні кільця. Цеоліти можуть містити кільця різних розмірів. Цеоліти для застосування у даному винаході бажано містять принаймні один канал, що задається 8-членним кільцем. Найбільш бажано канал, утворений 8-членними кільцями, взаємопов’язаний із принаймні одним каналом, утвореним кільцями з 10 і/або 12 членами. Розмір вікна системи каналів повинний бути таким, щоб реагент, диметиловий ефір, і молекули монооксиду вуглецю могли вільно дифундувати всередину цеолітного каркаса і назовні. Придатним чином розмір вікна каналу, утвореного 8-членними кільцями, може складати принаймні 2,5 х 3,6 ангстрем. У Atlas of Zeolite Framework Types (C. Baerlocher, W. M. Meier, D. е H. Olson, 5 видання. Elsevier, Amsterdam, 2001) у поєднанні з Інтернет-версією (http://www.izastructure.org/databases/) приведений короткий виклад топологічних і структурних подробиць про структури цеолітів, включаючи типи кільцевих структур, що є присутнім у цеоліті, і розміри каналів, визначені для кожного типу кілець. Приклади цеолітів, що підходять для застосування у даному винаході, включають цеоліти каркасного типу MOR, наприклад, морденіт, FER, наприклад, фериерит, OFF, наприклад, офретит, і GME, наприклад, гмелініт. Для способу за даним винаходом бажано, щоб співвідношення оксиду кремнію до оксиду алюмінію в цеоліті складало принаймні 5, бажано 100 або менше, наприклад, від 7 до 40, наприклад, від 10 до 30. Якщо атоми алюмінію заміщені елементами-модифікаторами каркаса, наприклад, галію, бажано, щоб співвідношення оксиду кремнію до X2O3 , де X являє собою тривалентний елемент, наприклад, алюміній, галій, залізо і/або бор, складало, принаймні, 5, бажано 100 або менше, наприклад, від 7 до 40, наприклад, від 10 до 30. В одному з бажаних варіантів даного винаходу цеолітний каталізатор являє собою цеоліт морденіт. Морденіт можна застосовувати у кислотній формі (Н-морденіт), або він необов'язково може бути підданий іонному обміну або на нього іншим способом може бути нанесений один або більше з наступних металів: мідь, срібло, нікель, іридій, родій, платина, паладій або кобальт. Вміст металу в цеоліті, наприклад, морденіті, можна виразити як відносну кількість металу в грам-атомах металу на грам-атом алюмінію в морденіті. Вміст металу можна також виразити в 2 UA 100016 C2 5 10 15 20 25 30 35 40 45 50 55 60 мольних відсотках нанесеного металу по відношенню до алюмінію в морденіті, як співвідношення: Метал, %мол. = (число грам-атомів Металу/число грам-атомів алюмінію)х 100. Так, наприклад, вміст міді в морденіті, що складає 0,55 грам-атомів міді в розрахунку на алюміній, відповідає вмісту міді в 55%мольн. щодо вмісту алюмінію в морденіті. Придатним чином вміст металу може складати від 1 до 200%мольн. по відношенню до алюмінію, наприклад, від 40 до 120%мол., від 50 до 120%мол., наприклад, від 50 до 110%мол., або від 55 до 120%мол., наприклад, від 55 до 110%мол. Каркасна структура морденіту може, на додаток до атомів кремнію й алюмінію, містити додаткові тривалентні елементи, наприклад, бор, галій і/або залізо. Якщо морденіт містить принаймні один або більше тривалентних елементів у каркасній структурі, вміст металу в морденіті можна виразити як відносний вміст металу в грам-атомах металу на грам-атом загального вмісту тривалентних елементів у морденіті. Вміст металу можна також виразити в мольних відсотках вмісту металу щодо загального вмісту тривалентних елементів у морденіті відповідно до наступної формули: Метал, %мол.= (грам-атоми металу/грам-атоми загального вмісту тривалентних елементів)х100. Оскільки реакцію карбонілювання проводять практично за відсутності води, бажано, щоб цеолітний каталізатор був висушений перед застосуванням. Цеоліт можна висушити, ° наприклад, нагріванням до температури від 400 до 500 C. Бажано активувати цеолітний каталізатор безпосередньо перед застосуванням шляхом нагрівання цеоліту при підвищеній температурі протягом принаймні однієї години в струмі азоту, монооксиду вуглецю, водню або їхніх сумішей. Процес протікає при практично безводних умовах, тобто при практичній відсутності води. При карбонілюванні диметилового ефіру у метилацетат вода in-situ не утворюється. Вода, як було знайдено, інгібує реакцію карбонілювання диметилового ефіру з одержанням метилацетату. Так, у способі за даним винаходом вміст води підтримують наскільки можливо низьким. Щоб уникнути додавання води в систему, реагенти - диметиловий ефір і монооксид вуглецю (а також каталізатор) бажано сушать до введення в процес. Однак, присутність маленьких кількостей води допустима у процесі без негативного впливу на утворення метилацетату. Придатним чином сировина на основі диметилового ефіру може містити воду у кількості 2,5%мас. або менше, наприклад, 0,5%мас. або менше. Процес згідно даного винаходу проводять при температурі, що складає від більше ніж 250 ° до 350 C і тиску, що складає від більше ніж 10 до 100 бар (надл.). Придатним чином ° ° температура може складати від 275 до 350 C , наприклад, від 300 до 350 C або від 275 до 325 ° C. Придатним чином тиск може складати від більше 10 до 80 бар (надл.), наприклад, від більше 10 до 50 бар (надл.), від 15 до 80 бар (надл.), від 15 до 50 бар (надл.), від 30 до 80 бар (надл.) і від 30 до 100 бар (надл.), наприклад, від 50 до 100 бар (надл.). Придатним чином процес можна проводити при температурі, що складає від 275 до 350 °C , наприклад, від 300 до 350 °C, і при тиску від більше 10 до 100 бар (надл.), наприклад, від більше 10 до 80 бар (надл.), наприклад, від 15 до 50 бар (надл.) і від 30 до 80 бар (надл.). -1 Об'ємна годинна швидкість газу (ОГШГ) придатним чином складає від 500 до 40000 год , -1 -1 наприклад, від 1000 до 20000 год , наприклад, від 2000 до 20000 год . Процес згідно даного винаходу придатним чином здійснюють за допомогою пропущення пари диметилового ефіру і газоподібного монооксиду вуглецю крізь нерухомий шар або псевдорозріджений шар цеолітного каталізатора, в якому підтримують необхідні температуру і тиск. Бажано процес згідно даного винаходу здійснюють практично за відсутності галогенідів, наприклад, йодиду. Під виразом «практична відсутність» розуміють, що вміст галогеніду, наприклад, вміст йодиду у реагуючих газах (диметиловий ефір і монооксид вуглецю) і в каталізаторі складає менш 500 част./млн., бажано менш 100 част./млн. Первинним продуктом процесу є метилацетат, однак можна також одержати невеликі кількості оцтової кислоти. Метилацетат, одержаний способом згідно даного винаходу, можна виділити у вигляді пари і потім скондесувати його в рідину. Метилацетат можна виділяти і продавати як такий, або його можна направити в інші хімічні процеси. Якщо метилацетат виділяють із продуктів реакції карбонілювання, деяка його кількість або весь метилацетат можна гідролізувати з одержанням оцтової кислоти. Як альтернативу, весь продукт реакції карбонілювання можна направити на стадію гідролізу і виділити оцтову кислоту з продуктів цієї стадії. Гідроліз можна проводити за відомими методиками, наприклад, 3 UA 100016 C2 5 10 15 20 25 30 35 40 45 50 55 60 за допомогою реакційної дистиляції у присутності кислотного каталізатора. Процес може протікати як безперервний або періодичний, бажано як безперервний процес. Далі винахід буде проілюстровано з посиланням на приведені нижче приклади. Одержання каталізатора Каталізатор А: Н-морденіт Морденіт, в якому співвідношення оксиду кремнію до оксиду алюмінію складало 20 (виробництва колишньої компанії Süd-chemie), прожарювали на повітрі без продувки у муфельній печі (об’єм печі 18 л). Температуру підвищували з кімнатної до 500°C зі швидкістю 5°C/хв і витримували при цій температурі протягом 24 годин. Потім морденіт пресували з зусиллям 12 тонн із використанням 33 мм прес-форми з застосуванням преса Specac, а потім подрібнювали і просівали, одержували фракцію з розміром часток від 212 до 335 мкм. Каталізатор Б: Cu-морденіт, Cu(55)-MOR Зважували Н-морденіт (40 г), в якому співвідношення оксиду кремнію до оксиду алюмінію складало 20 (колишня компанія Süd Chemie), поміщали в круглодонну колбу об’ємом 500 мл, туди ж поміщали 6,43 г полупентагідрату нітрату міді (II) (98% ACS) і якір мішалки. Потім у колбу додавали достатню кількість деіонізованої води (приблизно 100 мл) до одержання густої суспензії. Потім верхню частину колби нещільно закривали і вміст колби перемішували протягом ночі. Потім просочений міддю морденіт сушили при зниженому тиску на роторному ° випарнику, а потім у печі при 90 C протягом 12 годин. Потім морденіт прожарювали у муфельній печі (об’єм печі 18 л) на повітрі (без продувки) з використанням наступної ° ° температурної програми. Температуру підвищували з кімнатної до 500 C зі швидкістю 5 C/хв і витримували при цій температурі протягом 24 годин. Потім морденіт пресували з зусиллям 12 тонн із використанням 33 мм прес-форми з застосуванням преса Specac, а потім подрібнювали і просівали, одержували фракцію з розміром часток від 212 до 335 мкм. Вміст міді в морденіті складав 55%мольн. по відношенню до алюмінію, що міститься у морденіті. Каталізатор В: Ag-морденіт, Ag(55)-MOR Каталізатор В готували так само, як каталізатор Б, за винятком того, що використовували нітрат срібла (99+% ACS) (7,16 г для 50 г морденіту) замість полупентагідрату нітрату міді (II) (98% ACS). В одержаному морденіті вміст срібла складав 55%мольн. по відношенню до алюмінію. Каталізатор Г: Ag-морденіт, Ag(70)-MOR Каталізатор Г готували так само, як каталізатор Б, за винятком того, що використовували нітрат срібла (99+% ACS) (1,82 г для 10 г морденіту) замість полупентагідрату нітрату міді (II) (98% ACS). В одержаному морденіті вміст срібла складав 70%мольн. по відношенню до алюмінію. Приклад 1: Карбонілювання диметилового ефіру Диметиловий ефір карбонілювали монооксидом вуглецю у присутності цеолітних ° каталізаторів А, Б і В, при температурі від 220 до 350 C і тиску, що складає від 10 до 50 бар (відн.). Експерименти проводили у проточному реакторі під тиском, що включає 60 однакових паралельних ізотермічних прямоточних трубчастих реакторів виду, описаного, наприклад, у WO2006107187. Реактори були розташовані у вигляді 4 блоків з 15 реакторів, температуру в кожному з блоків регулювали незалежно. У кожну трубку завантажували 50, 100 або 200 мкл цеолітного каталізатора (так, щоб годинна об'ємна швидкість газу складала 4000, 2000 і 1000 -1 год , відповідно), каталізатор поміщали на спечену металеву сітку, розмір пор якої складав 20 ° ° мкм. Усі зразки цеолітного каталізатора нагрівали зі швидкістю 5 C /хв до 100 C у струмі газу, що містить 98,6%мольн. азоту і 1,4%мольн. гелію при атмосферному тиску і швидкості потоку 3,4 мл/хв, і витримували при цій температуріпротягом 1 години. Потім у реакторі створювали тиск 10 бар (відн.), і систему витримували в цих умовах протягом 1 години. Потім у реактор починали подавати суміш, що включає 63,1%мольн. монооксиду вуглецю, 15,8%мольн. водню, 19,7%мольн. азоту і 1,4%мольн. гелію при швидкості потоку 3,4 мл/хв, і систему нагрівали зі ° ° швидкістю 3 C /хв до температури 300 C . Систему витримували в цих умовах протягом 3 ° годин. Потім температури блоків з 1 по 4 доводили до значень 220, 250, 300 і 250 C , відповідно, і давали системі стабілізуватися протягом 10 хвилин. У цей момент активацію каталізатора вважали завершеною, і в систему починали подавати нову суміш газів, що містить 63,1%мольн. монооксиду вуглецю, 15,8%мольн. водню, 14,8%мольн. азоту, 1,4%мольн. гелію і 4,9%мольн. диметилового ефіру зі швидкістю 3,4 мл/хв. Реакцію продовжували протягом приблизно 78,6 годин при цих умовах, а потім тиск збільшували від 10 до 30 бар (надл.), і системі давали стабілізуватися протягом 30 хвилин. Ці умовах підтримували протягом приблизно 28 годин, а потім тиск збільшували від 30 до 50 бар (надл.). Системі знову давали стабілізуватися протягом 30 хвилин, а потім витримували в цих умовах ще 28 годин. Потік, що 4 UA 100016 C2 5 10 15 20 25 30 35 40 45 50 55 60 виходить з реакторної системи, направляли в два газових хроматографа. Один з них являв собою мікро-хроматограф Varian 4900, що містить три колонки (молекулярне сито 5А, Porapak® Q і CP-Wax-52), кожна з яких оснащена детектором з теплопровідності. Інший хроматограф являв собою прилад Interscience Trace із двома колонками (CP-Sil 5 і CP-Wax 52), кожна з яких оснащена детектором іонізації у полум’ї. Дані, одержані як середні величини в період від 50,1 до 78,6 год. процесу, утворили результати для тиску 10 бар (надл.); дані, одержані в період від 78,6 до 107,1 год., утворили результати для тиску 30 бар (надл.); і дані, одержані в період від 107,1 до 135,6 год. реакції, утворили результати для тиску, що складає 50 бар (надл.). Результати з продуктивності і селективності реакцій карбонілювання диметилового ефіру представлені на фіг. з 1 по 6. Продуктивність, як вихід ацетилів за один прохід, визначали як суму виходу АсОН за один прохід і виходу МеОАс, помножену на MW AcOH/ MW MeOAc. Селективність розраховували як ([MeOAc]на виході + [AcOH]на виході) / ([ДМЕ]на вході [DME]на виході – 0,5 * [MeOH]на виході – 0,5 * [MeOAc]на виході)*100. На фіг. 1 представлені продуктивності, що досягалися при тиску реакції, що складає 50 бар ° (надл.), при кожній з температур реакції, що складають 220, 250, 300 і 350 C. На фіг. 2 представлені селективності утворення продуктів карбонілювання, метилацетату й оцтової кислоти, досягнуті при тиску реакції 50 бар (надл.), при кожній з температур реакції, що о складають 220, 250, 300 і 350 C. На фіг. 3 представлені продуктивності, досягнуті при тиску реакції, що складає 30 бар (надл.), при кожній з температур реакції, що складають 220, 250, 300 ° і 350 C. На фіг. 4 представлені селективності утворення продуктів карбонілювання, метилацетату й оцтової кислоти, досягнуті при тиску реакції, що складає 30 бар (відн.), при ° кожній з температур реакції, що складають 220, 250, 300 і 350 C. На фіг. 5 і 6 представлені продуктивності і селективності, відповідно, досягнуті при тиску у реакторі, що складає 10, 30 або ° 50 бар (надл.) і при температурі 300 C . Як видно з фіг. з 1 по 4, більш високі продуктивності і селективності досягаються при роботі ° у процесі безводного карбонілювання диметилового ефіру при температурах, що вище 250 C, і тисках, що вище 10 бар (надл.). Експеримент А: Карбонілювання метанолу Метанол карбонілювали монооксидом вуглецю у присутності цеолітних каталізаторів А, Б, В і Г. Експерименти проводили у проточному реакторному пристрої під тиском, що включає 60 однакових паралельних ізотермічних прямоточних трубчастих реакторів виду, описаного, наприклад, у WO2006107187. Реактори були розташовані у вигляді 4 блоків з 15 реакторів, температуру в кожному з блоків регулювали незалежно. У кожну трубку завантажували 50, 100 або 200 мкл цеолітного каталізатора (так, щоб годинна об'ємна швидкість газу складала 4000, -1 2000 і 1000 год , відповідно), каталізатор поміщали на спечену металеву сітку, розмір пор якої ° ° складав 20 мкм. Усі зразки цеолітного каталізатора нагрівали зі швидкістю 5 C /хв до 100 C у струмі газу, що містить 98,8%мольн. азоту і 1,2%мольн. гелію при атмосферному тиску і швидкості потоку 3,4 мл/хв, і витримували при цій температурі протягом 1 години. Потім у реакторі створювали бажаний тиск (30, 50 або 80 бар (надл.)) і витримували систему при бажаному тиску протягом 1 години. Потім у реактор починали подавати нову суміш, що включає 63,2%мольн. монооксиду вуглецю, 15,8%мольн. водню, 19,8%мольн. азоту і 1,2%мольн. гелію ° ° при швидкості потоку 3,33 мл/хв, і систему нагрівали зі швидкістю 3 C/хв до температури 300 C. Систему витримували в цих умовах протягом 3 годин. Після цього температури блоків з 1 по 4 ° доводили до значень 275, 300, 325 і 350 C , відповідно, і давали системі стабілізуватися протягом 10 хвилин. У цей момент активацію каталізатора вважали завершеною, і в систему починали подавати нову суміш газів, що містить 63,2%мольн. монооксиду вуглецю, 15,8%мольн. водню, 9,9%мольн. азоту, 1,2%мольн. гелію і 9,9%мольн. метанолу зі швидкістю 3,4 мл/хв. Метанол подавали в рідкому вигляді на вхід у кожний реактор, де він випаровувався, у результаті чого склад газу приймав значення, описані вище. Реакцію продовжували протягом принаймні 56,5 годин при описаних вище умовах. Потік, що виходить з реакторної системи, направляли в два газових хроматографи. Один з них являв собою мікро-хроматограф Varian 4900, що містить три колонки (молекулярне сито 5А, Porapak® Q і CP-Wax-52), кожна з яких оснащена детектором з теплопровідності. Іншої являв собою прилад Interscience Trace з двома колонками (CP-Sil 5 і CP-Wax 52), кожна з яких оснащена детектором іонізації у полум’ї. Для кожного з досвідів брали середні дані за період тривалістю 28,5 годин, від 27,8 до 56,3 годин реакції. ° Продуктивність і селективність результатів з карбонілювання при 325 C і тисках 10, 30 і 50 бар (надл.) приведені на фіг. 7 і 8. Продуктивність, як вихід ацетилів за один прохід, визначали як суму виходу АсОН за один прохід і виходу МеОАс, помножену на MW AcOH/ MW MeOAc. Селективність розраховували як ([MeOAc]на виході + [AcOH]на виході) / ([ДМЕ]на вході 5 UA 100016 C2 5 10 15 20 25 30 35 40 45 50 55 60 [DME]на виході – 0,5 * [MeOH]на виході – 0,5 * [MeOAc]на виході)*100. Як видно з фіг. 7 і 8, продуктивності і селективності реакцій карбонілювання метанолу знижуються з підвищенням тиску. Ці результати протилежні результатам, одержаним при визначенні залежності продуктивності і селективності реакцій за участю диметилового ефіру, представленим на фіг. 5 і 6 від тиску: у цьому випадку продуктивність і селективність збільшувалися зі збільшенням тиску. Приклад 2: Карбонілювання диметилового ефіру Повторювали методику прикладу 1 із застосуванням 25, 50 і 100 мкл каталізаторів А, Б, В і Г -1 у реакторах (сконструйованих так, що ОГШГ складала 8000, 4000 і 2000 год , відповідно). У реакторах створювали тиск 30 бар (надл.), а температуру блоків з 1 по 4 регулювали так, щоб ° вона складала 275, 300, 325 і 350 C . Реакцію проводили при подачі газу складу 63,1%мольн. монооксиду вуглецю, 15,8%мольн. водню, 14,8%мольн. азоту, 1,4%мольн. гелію і 4,9%мольн. диметилового ефіру зі швидкістю 3,4 мл/хв протягом 93 годин. Дані з продуктивності і селективності брали як середнє за період тривалістю 27 годин, узятий з 65 по 93 годину реакції. На фіг. 9 і 10 представлені досягнуті у процесі продуктивності і селективності, відповідно. Експеримент Б: Карбонілювання метанолу Повторювали методику експерименту А, при цьому тиск складав 30 бар, а склад газу, що подавався у реакцію був наступним: 63,25%мольн. монооксиду вуглецю, 15,8%мольн. водню, 14,8%мольн. азоту, 1,2%мольн. гелію і 4,95%мольн. метанолу, швидкість потоку складала 3,4 мл/хв. Реакцію проводили протягом 92 годин. Продуктивність і селективність розраховували як середнє по періоду від 65,5 до 92,1 год. реакції. На фіг. 9 і 10 представлені досягнуті продуктивності і селективності, відповідно. Карбонілювання метанолу у присутності цеолітного каталізатора звичайно вимагає ° створення температури реакції вище 250 C для того, щоб досягти прийнятних швидкостей реакції. Існувала думка, що карбонілювання диметилового ефіру у присутності цеолітного ° каталізатора вимагає зворотного, тобто температура реакції повинна бути нижче 250 C. Однак, з фіг. 9 і 10 ясно видно, що при здійсненні карбонілювання диметилового ефіру у присутності цеолітного каталізатора при використанні і підвищених температурах і тиску не просто досягаються високі продуктивності і селективності, але ці продуктивності і селективності вищі в порівнянні з результатами, одержуваними при карбонілюванні метанолу на тих же каталізаторах у тих же умовах реакції. Приклад 3 Готування каталізатора Каталізатор Д: Н-фериерит NH4-фериерит, в якому співвідношення оксиду кремнію до оксиду алюмінію складає 55 (виробництва колишньої фірми Zeolyst) прожарювали у муфельній печі на повітрі без продувки. ° ° Температуру підвищували з кімнатної до 110 C зі швидкістю 5 C/хв і витримували каталізатор ° при цій температурі протягом 2 годин. Потім температуру підвищували до 450 C зі швидкістю 5 ° C/хв і витримували каталізатор при цій температурі протягом 12 годин. Потім Н-фериерит пресували з зусиллям 12 тонн із використанням 33 мм прес-форми з застосуванням преса Specac, а потім подрібнювали і просівали, одержували фракцію з розміром часток від 212 до 335 мкм. Каталізатор Е: Cu-офретит, Cu(55)-офретит До 0,3 г NH4-офретиту, в якому співвідношення оксиду кремнію до оксиду алюмінію складає 10 (виробництво колишньої компанії Sintef) додавали 430 мкл розчину, що містить 0,3 г полупентагідрату нітрати міді (II) (98% ACS) на мл води. У той же час додавали додаткову кількість води (щоб довести загальну кількість доданого розчину до приблизно 700 мкл) і одержану суспензію інтенсивно перемішували на вальцьовому столику протягом принаймні 1 ° години, щоб забезпечити ретельне змішування. Потім цеоліт сушили при 50 C протягом ° принаймні 16 годин, потім при 110 C протягом 4 годин, а потім прожарювали у муфельній печі ° на повітрі без продувки. Температуру прожарювання збільшували від кімнатної до 500 C зі ° швидкістю 2 C/хв і потім прожарювали каталізатор при цій температурі протягом 2 годин. Потім офретит, що містить мідь, пресували з зусиллям 12 тонн із використанням 33 мм прес-форми з застосуванням преса Specac, а потім подрібнювали і просівали, одержували фракцію з розміром часток від 212 до 335 мкм. Вміст Cu у Cu-офретиті складав приблизно 55%мол. щодо вмісту алюмінію. Карбонілювання диметилового ефіру Методику прикладу 1 повторювали, використовуючи 50 мкл каталізаторів Д і Е у реакторах -1 (сконструйованих так, щоб ОГШГ складала 4000 год ) при тиску 70 бар (надл.). Після ° витримування температури у реакторах на рівні 300 C протягом 3 годин температуру 6 UA 100016 C2 ° 5 встановлювали на рівні 180 C і системі давали стабілізуватися протягом 10 хвилин, а потім починали подавати газову суміш складу 63,1%мольн. монооксиду вуглецю, 15,8%мольн. водню, 14,8%мольн. азоту, 1,4%мольн. гелію і 4,9%мольн. диметилового ефіру зі швидкістю 3,4 мл/хв. ° Реакцію проводили при цих умовах протягом 32,2 год, а потім підвищили температуру до 300 C. Реакцію проводили ще 88 годин. Результати вимірювання продуктивності представлені на фіг. 11. ФОРМУЛА ВИНАХОДУ 10 15 20 25 30 35 1. Спосіб одержання метилацетату, що включає карбонілювання сировини на основі диметилового ефіру монооксидом вуглецю у присутності менше ніж 2,5 % мас. води та у присутності цеолітного каталізатора, ефективного в зазначеному карбонілюванні, причому реакцію проводять при температурі, що складає від більше ніж 250 до 350 С, і при тиску, що складає від більше ніж 10 до 100 бар (надлишковий). 2. Спосіб за п. 1, в якому температура складає від 275 до 350 С. 3. Спосіб за п. 2, в якому температура складає від 300 до 350 С. 4. Спосіб за будь-яким з пп. 1-3, в якому тиск складає від більше 10 до 80 бар (надлишковий). 5. Спосіб за п. 4, в якому тиск складає від 15 до 80 бар (надлишковий). 6. Спосіб за п. 5, в якому тиск складає від 30 до 80 бар (надлишковий). 7. Спосіб за будь-яким з пп. 1-6, в якому карбонілювання проводять у присутності водню. 8. Спосіб за будь-яким з пп. 1-7, в якому цеоліт містить принаймні один канал, заданий 8членним кільцем. 9. Спосіб за п. 8, в якому цеоліт вибирають із групи, що включає морденіт, фер'єрит, офретит і гмелініт. 10. Спосіб за п. 9, в якому морденіт являє собою Н-морденіт, або він підданий іонному обміну, або на нього іншим способом нанесений принаймні один метал, вибраний із групи, що включає мідь, нікель, іридій, срібло, родій, платину, паладій і кобальт. 11. Спосіб за п. 10, в якому морденіт підданий іонному обміну або на нього іншим способом нанесений метал, вибраний з міді, срібла і їх сумішей. 12. Спосіб за п. 11, в якому вміст металу складає від 50 до 120 % мол. по відношенню до алюмінію. 13. Спосіб за будь-яким з пп. 1-12, в якому принаймні деяку кількість метилацетатного продукту гідролізують з одержанням оцтової кислоти. 14. Спосіб за будь-яким з пп. 1-12, в якому диметиловий ефір присутній у сировині в концентрації, що складає від 0,1 до 20 % мол. у розрахунку на загальний склад сировини (включаючи рециркулюючі продукти). 15. Спосіб за п. 1, в якому карбонілювання проводять у присутності цеоліту морденіту при температурі, що складає від 275 до 350 С, при тиску, що складає від 10 до 50 бар (надлишковий). 7 UA 100016 C2 8 UA 100016 C2 9 UA 100016 C2 10 UA 100016 C2 11 UA 100016 C2 12 UA 100016 C2 Комп’ютерна верстка І. Скворцова Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 13

ДивитисяДодаткова інформація

Назва патенту англійськоюProcess for the production of methyl acetate

Автори англійськоюDitzel, Evert, Jan, Law David John, Roberts, Mark, Stephen

Назва патенту російськоюСпособ получения метилацетата

Автори російськоюДитцель Эверт Ян, Лоу Дэвид Джон, Робертс Марк Стивен

МПК / Мітки

МПК: C07C 51/09, C07C 67/37, C07C 53/08, C07C 69/14

Мітки: одержання, спосіб, метилацетату

Код посилання

<a href="https://ua.patents.su/15-100016-sposib-oderzhannya-metilacetatu.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання метилацетату</a>

Попередній патент: Пристрій захисту двигуна

Наступний патент: Спосіб створення опорного кільця у криволінійній стіні

Випадковий патент: Спосіб роздільного збирання зернових культур