Спосіб і установка для упаковування з лазерним гравіруванням

Формула / Реферат

1. Упаковка, сформована в процесі вертикального формування, заповнення і запечатування, яка включає:

- рулонний матеріал, який має щонайменше два шари з першою кромковою частиною і другою кромковою частиною на протилежній стороні від першої кромкової частини, звареними разом зварним швом, з формуванням трубчатої упаковки з першим запечатаним кінцем на першому кінці зварного шва і другим запечатаним кінцем на другому кінці зварного шва;

- при цьому трубчата упаковка містить першу бічну кромку упаковки і другу бічну кромку упаковки, в якій перша бічна кромка упаковки ідруга бічна кромка упаковки включають складений рулонний матеріал;

- структуру видаленого матеріалу, яка проходить упоперек зовнішньої поверхні рулонного матеріалу між першою кромковою частиною і другою кромковою частиною, при цьому структура видаленого матеріалу включає ряд ділянок видаленого матеріалу довжиною від близько 1 міліметра до близько 3 міліметрів, розділених ділянками без видалення матеріалу довжиною від близько 0,25 міліметра до близько 0,75 міліметра, так, що структура видаленого матеріалу визначає лінію розривання упоперек упаковки, яка має видалені ділянки на зварному шві і щонайменше одній із першої бічної кромки упаковки і другої бічної кромки упаковки таким чином, що упаковка по суті розривається в напрямку вздовж лінії розривання і упоперек зварного шва, у відповідь на відділяюче зусилля, яке прикладається користувачем до першої бічної кромки упаковки або другої бічної кромки упаковки для повного відділення одного з першого запечатаного кінця і другого запечатаного кінця від упаковки, і

при цьому структура видаленого матеріалу виконана таким чином, що видалені ділянки мають глибину, меншу, ніж товщина зовнішнього шару рулонного матеріалу так, що рулонний матеріал зберігає достатню міцність на розтягнення, щоб витримувати умови процесу вертикального формування, заповнення і запечатування по суті без руйнування.

2. Упаковка за п. 1, в якій перша бічна кромка упаковки, друга бічна кромка упаковки і кромка зварного шва мають ділянки видаленого матеріалу.

3. Упаковка за одним з пп. 1 або 2, яка далі включає другу структуру видаленого матеріалу, яка розташована на протилежній стороні рулонного матеріалу і по суті співпадає зі структурою видаленого матеріалу.

4. Спосіб виготовлення упаковки, який включає:

- лазерне гравірування структури видаленого матеріалу упоперек рулонного матеріалу, який має щонайменше два шари, між першою кромковою частиною і другою кромковою частиною рулонного матеріалу, при цьому структура видаленого матеріалу включає ряд ділянок видаленого матеріалу довжиною від близько 1 міліметра до близько 3 міліметрів, розділених ділянками без видалення матеріалу, довжиною від близько 0,25 міліметра до близько 0,75 міліметра;

- подачу рулонного матеріалу в пристрій для процесу вертикального формування, заповнення і запечатування;

- запечатування рулонного матеріалу вздовж вертикального напрямку з утворенням щонайменше одного зварного шва для формування трубчатої упаковки, яка має першу бічну кромку і другу бічну кромку упаковки, так, що структура видаленого матеріалу має видалені ділянки на зварному шві і щонайменше одній із першої бічної кромки упаковки і другої бічної кромки упаковки;

- просування рулонного матеріалу всередині пристрою для процесу вертикального формування, заповнення і запечатування;

- запечатування і обрізання рулонного матеріалу горизонтально упоперек щонайменше одного зварного шва на першому кінці упаковки;

- обрізання рулонного матеріалу на другому кінці упаковки зі структурою видаленого матеріалу між першим кінцем і другим кінцем,

при цьому структуру видаленого матеріалу виконують таким чином, що видалені ділянки мають глибину, меншу, ніж товщина зовнішнього шару рулонного матеріалу так, що рулонний матеріал має достатню міцність на розтягнення, щоб витримати процес вертикального формування, заповнення і запечатування по суті без руйнування.

5. Спосіб за п. 4, в якому стадія лазерного гравірування структури видаленого матеріалу, яка проходить упоперек рулонного матеріалу між першою кромковою частиною і другою кромковою частиною рулонного матеріалу, де структура видаленого матеріалу включає серію ділянок видаленого матеріалу довжиною від близько 1 міліметра до близько 3 міліметрів, розділених ділянками без видалення матеріалу, довжиною від близько 0,25 міліметра до близько 0,75 міліметра, далі включає видалення рулонного матеріалу на двох сторонах рулонного матеріалу.

6. Спосіб за одним з пп. 4 або 5, в якому стадію лазерного гравірування структури видаленого матеріалу, яка проходить упоперек рулонного матеріалу між першою кромковою частиною і другою кромковою частиною рулонного матеріалу, виконують після стадії подачі рулонного матеріалу у вертикальний пристрій для процесу вертикального формування, заповнення і запечатування.

7. Спосіб за будь-яким з пп. 4-6, який далі включає лазерне гравірування другої структури видаленого матеріалу, яка розташована на протилежній стороні рулонного матеріалу і по суті співпадає зі структурою видаленого матеріалу.

8. Спосіб за п. 7, який далі включає лазерне гравірування другої структури видаленого матеріалу, яка проходить упоперек другого рулонного матеріалу, при цьому структура видаленого матеріалу включає ряд ділянок видаленого матеріалу довжиною від близько 1 міліметра до близько 3 міліметрів, розділених ділянками без видалення матеріалу, довжиною від близько 0,25 міліметра до близько 0,75 міліметра.

Текст

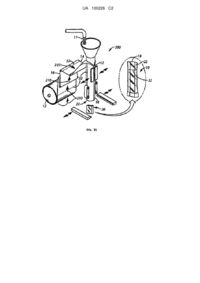

Реферат: Упаковка, сформована в процесі вертикального формування, заповнення і запечатування, включає рулонний матеріал з кромковими частинами, запечатаними з утворенням вертикального рукава. Упаковка також включає перший запечатаний кінець і другий запечатаний кінець на кожному кінці вертикального рукава для створення герметичної упаковки. Упаковка включає вигравірувану лазером структуру видаленого матеріалу, що проходить упоперек рулонного матеріалу з ділянками видаленого матеріалу, які мають довжину від близько одного міліметра до близько трьох міліметрів, розділеними ділянками без видалення матеріалу довжиною від близько 0,25 міліметра до близько 0,75 міліметра. Упаковка має підвищену міцність на розрив для уникнення руйнування під час процесу вертикального формування, заповнення і запечатування і забезпечує високу імовірність того, що зовнішня кромка і вертикальний зварний шов в упаковці включають ділянки видаленого матеріалу для забезпечення зони легкого початку розривання для розкривання упаковки. Також короткі проміжки між ділянками видаленого матеріалу підвищують імовірність поширення розривання вздовж структури видаленого матеріалу, в будь-якому випадку упоперек упаковки. UA 100226 C2 (12) UA 100226 C2 UA 100226 C2 5 10 15 20 25 30 35 40 45 50 55 60 Галузь техніки, до якої належить винахід Даний винахід загалом стосується упаковування, і більш конкретно, упаковування з легким розкриванням харчових продуктів. Рівень техніки У рівні техніки відомі різноманітні способи і типи упаковування. Фактори, важливі для промислового упаковування, включають захист вмісту упаковки і зручність у використанні упаковки споживачем або користувачем вмісту упаковки. Наприклад, у випадку упаковки продуктів харчування, продукти звичайно герметизуються в упаковці для оптимізації терміну придатності при зберіганні. Коли споживач купує продукт, споживач повинен потім розкрити упаковку для доступу до продуктів, що зберігаються в ній. Однак доступ до виробів через запечатану упаковку може потребувати іноді надмірних зусиль для розкривання упаковки. У деяких упаковках, таких як упаковки типу "Stick-Pack" (тришовні пакети у формі трубочки), також є переважним легко і повністю видалити кінець упаковки, щоб дозволити вмісту повністю вилитися назовні. Наприклад, коли мають намір вилити вміст упаковки в розчин для змішування, в такій як продукт у вигляді ароматизованого напою, упаковка повинна бути герметично запечатана для захисту вмісту від навколишньої вологи, але також повинна легко розкриватися споживачем. Такі упаковки типово виготовляються в процесі вертикального формування, заповнення і запечатування, в якому рулон матеріалу складається з підгинанням і запечатується. Цей запечатаний матеріал обрізається і запечатується з одного кінця, і потім заповнюється вмістом упаковки. Другий кінець потім також обрізається і запечатується, тим самим закупорюючи в ньому вміст упаковки. Щоб відкрити упаковку, користувач повинен або відірвати зварний шов або, іншим чином, розрізати або розірвати упаковку. Для того, щоб допомогти користувачеві розкривати упаковку, до таких упаковок були додані різноманітні конструктивні деталі. У одному підході бічна сторона упаковки прорізається, щоб забезпечити споживачеві місце початку для розкривання упаковки розриванням. Однак цей підхід вимагає, щоб упаковка була загерметизована навколо прорізаної частини, що пов'язано із застосуванням додаткових технологічних засобів і зусиль. У ще одному відомому підході бічну кромку упаковки піддають фізичній обробці в мікроабразивному процесі, за допомогою якого ослабляють бічну сторону упаковки так, що упаковка розривається більш легко на кромці, коли користувач прикладає розриваюче зусилля для розкривання упаковки. Однак при цьому підході і вищезазначеному способі з прорізанням упаковка буде розриватися тільки вздовж слабих ділянок, природним чином присутніх в матеріалі упаковки, так що розрив може і не поширитися точно упоперек упаковки. Більше того, розрив типово зупиняється на лінії запечатування, яка проходить вздовж довжини упаковки, без прикладання користувачем надмірного додаткового зусилля. Ще один відомий спосіб спрощення розкривання упаковки включає ослаблення матеріалу упаковки вздовж визначеної лінії так, що розрив буде обов'язково поширюватися вздовж цієї лінії при розкриванні упаковки. Один такий спосіб включає часткове видалення пакувального матеріалу за допомогою лазерного випромінювання. Лазер пошкоджує матеріал упаковки вздовж лінії, що проходить упоперек матеріалу, без повного прорізання пакувального матеріалу наскрізь. Таким чином, коли користувач розриває упаковку, упаковка з найбільшою імовірністю повинна розриватися вздовж пошкодженої лазером частини. Однак, коли упаковка гравірується лазером повністю упоперек всієї упаковки, упаковка дуже часто ослабляється так, що вона не може залишатися непошкодженою в ході виробничого процесу або під час нормальних дій користувача до того, як останній матиме намір розкрити упаковку. Відоме виконання лазером гравірування з визначеною структурою в матеріалі упаковки, щоб надати додаткової міцності упаковці, що несе більше навантаження, такій як мішок із землею або подібний відносно важкий матеріал. У попередніх описах повідомляється, що відношення довжини матеріалу, гравірованого лазером, до довжини негравірованого матеріалу вздовж лінії розриву для такого застосування повинно складати від близько одиниці до двох; іншими словами, лазер буде вигравіровувати лінію, яка дорівнює приблизно половині довжини проміжного негравірованого матеріалу між кожною гравірованою частиною. Якщо збільшувати число негравірованих частин відносно гравірованих частин, то це підвищує міцність матеріалу таких сумок для важких речовин, але для більш дрібної упаковки харчових продуктів таке відношення виконаного лазером гравірування типово буде незадовільним для виконання розриву по лінії, яка точно і безперервно проходить упоперек упаковки, або для забезпечення того, що виконане лазером гравірування буде наявним на упаковці і запечатаних кромках для збільшення легкості початку розриву і поширення розривання упоперек шва, що герметизує упаковку. Короткий опис креслень 1 UA 100226 C2 5 10 15 20 25 30 35 40 45 50 55 60 Вищезазначені потреби щонайменше частково задовольняються за допомогою способу і пристрою для упаковки з лазерним гравіруванням, описаного в нижченаведеному докладному описі, особливо при розгляді їх в поєднанні з кресленнями, на яких: Фіг. 1 - вигляд в плані рулонного матеріалу для застосування в створенні упаковки, скомпонованої відповідно до різних варіантів здійснення винаходу; Фіг. 2 - вигляд знизу упаковки, скомпонованої відповідно до різних варіантів здійснення винаходу; Фіг. З - вигляд зверху частини упаковки, скомпонованої відповідно до різних варіантів здійснення винаходу; Фіг. 4 - вигляд зверху частини упаковки згідно з Фіг. З в той час, як користувач прикладає до кінця упаковки розриваюче зусилля; Фіг. 5 - вигляд збоку упаковки, скомпонованої відповідно до різних варіантів здійснення винаходу, з кінцем, повністю видаленим так, що вміст може бути цілком випущений назовні; Фіг. 6 - перспективний вигляд тришарового рулонного матеріалу, скомпонованого відповідно до різних варіантів здійснення винаходу; Фіг. 7 - збільшений вигляд тришарового рулонного матеріалу в поперечному перерізі вздовж структури видаленого матеріалу, скомпонованого відповідно до різних варіантів здійснення винаходу; Фіг. 8 - перспективний вигляд двошарового рулонного матеріалу, скомпонованого відповідно до різних варіантів здійснення винаходу; Фіг. 9 - збільшений вигляд двошарового рулонного матеріалу в поперечному перерізі вздовж структури видаленого матеріалу, скомпонованого відповідно до різних варіантів здійснення винаходу; ФІГ. 10 - перспективний вигляд рулонного матеріалу, що формується з утворенням упаковки, яка має зварний шов, що з'єднує краї матеріалу, скомпонованої відповідно до різних варіантів здійснення винаходу; Фіг. 11 - перспективний вигляд упаковки, яка має зварний шов, що з'єднує краї матеріалу, скомпонованої відповідно до різних варіантів здійснення винаходу; Фіг. 12 - перспективний вигляд рулонного матеріалу, що формується з утворенням упаковки, яка має зварний шов нахлистом, скомпонованої відповідно до різних варіантів здійснення винаходу; Фіг. 13 - перспективний вигляд упаковки, яка має зварний шов нахлистом, скомпонованої відповідно до різних варіантів здійснення винаходу; Фіг. 14 - перспективний вигляд упаковки, виготовленої з двох рулонних матеріалів, скомпонованої відповідно до різних варіантів здійснення винаходу; Фіг. 15 - вигляд поперечного перерізу вздовж лінії Z-Z упаковки згідно з Фіг. 14; Фіг. 16 - перспективний вигляд компонентів пристрою для вертикального формування, заповнення і запечатування. Кваліфікованим фахівцям буде зрозуміло, що елементи на кресленнях ілюстровані для простоти і ясності і необов'язково були виконані в масштабі. Наприклад, розміри і/або відносне позиціонування деяких з елементів на кресленнях можуть бути збільшеними відносно інших елементів, щоб сприяти поліпшеному розумінню різноманітних варіантів здійснення даного винаходу. Крім того, загальноприйняті, але добре зрозумілі елементи, які є застосовними або необхідними у промислово реалізовному варіанті здійснення, часто не зображені, щоб забезпечити менш захаращений вигляд цих різноманітних варіантів здійснення даного винаходу. Далі буде зрозуміло, що деякі дії і/або стадії можуть бути описані або зображені в конкретному хронологічному порядку, тоді як кваліфікованим фахівцям в цій галузі техніки буде зрозуміло, що така визначеність відносно послідовності насправді не є необхідною. Також буде зрозуміло, що терміни і вирази, що застосовуються тут, мають звичайне технічне значення в тій мірі, як це узгоджується з такими термінами і виразами фахівців, кваліфікованих в тій галузі техніки, яка представлена вище, крім тих моментів, де тут були обумовлені інші, відмінні конкретні значення. Докладний опис переважних варіантів здійснення Взагалі кажучи, згідно з цими різноманітними варіантами здійснення, упаковка, яка формується за допомогою процесу вертикального формування, заповнення і запечатування, включає рулонний матеріал з кромковими частинами, запечатуваними для створення вертикального рукава. Рулонний матеріал також включає перший запечатаний кінець і другий запечатаний кінець на кожному кінці і вертикального рукава для створення герметичної упаковки. Упаковка включає структуру видаленого лазерним гравіруванням матеріалу, що проходить упоперек рулонного матеріалу, з ділянками видаленого матеріалу, які мають 2 UA 100226 C2 5 10 15 20 25 30 35 40 45 50 55 60 довжину від близько одного міліметра до близько трьох міліметрів, розділеними ділянками без видалення матеріалу довжиною від близько 0,25 міліметра до близько 0,75 міліметра. Упаковка типово має довжину по вертикалі від близько 75 міліметрів до близько 200 міліметрів. Будучи скомпонованою таким чином, упаковка створює герметичний контейнер, який користувач може розкрити вздовж структури видаленого матеріалу на упаковці. Упаковка може містити харчові продукти, такі як порошки для напоїв, порошки для солодких страв, закусочні горішки, приправи і компоненти начинки для пирогів, які вивантажуються в інший контейнер або безпосередньо в рот споживача. Надрізана лазером структура видаленого матеріалу, що має надрізи з довжиною від близько одного міліметра до близько трьох міліметрів, і проміжки між надрізами від близько 0,25 міліметра до близько 0,75 міліметра, дає рулонний матеріал з підвищеною міцністю на розтягнення так, щоб уникнути руйнування під час традиційного процесу вертикального формування, заповнення і запечатування, але також забезпечує високу імовірність того, що зовнішня кромка упаковки включає ділянку видаленого матеріалу, яка надає користувачеві зону легкого початкового розриву для розкривання упаковки. Подібним чином, ця структура забезпечує високу імовірність того, що кромка І вертикального зварного шва має ділянку видаленого матеріалу так, що розривання упаковки більш легко поширюється упоперек зварного шва. Крім того, короткі проміжки між ділянками видаленого матеріалу підвищують імовірність того, що розрив буде поширюватися по лінії вздовж структури видаленого матеріалу, в будь-якому випадку упоперек упаковки так, що кінець упаковки відносно просто і повністю видаляється, забезпечуючи необмежений доступ до вмісту упаковки. Іншими словами, більш довгий штрих або безперервна лінія для структури видаленого матеріалу буде надмірно ослабляти рулонний матеріал, і більш короткий штрих буде ускладнювати розкривання рулонного матеріалу. Більш довгий проміжок між ділянками видаленого матеріалу швидше всього буде зумовлювати відведення лінії розриву від вигравіруваної лінії, і більш короткий проміжок між ділянками видаленого матеріалу буде знижувати міцність на розтягнення подібно до суцільного гравірування. По суті, пунктирна структура, відповідно до вказівок даного опису, забезпечує переважну комбінацію ознак для такої упаковки. Ці і інші переваги можуть стати більш зрозумілими в результаті повного ознайомлення і вивчення нижченаведеного докладного опису. Тепер, із залученням креслень, і зокрема Фіг. 1 і 2, буде описаний приклад упаковки, яка поєднується з багатьма з таких вказівок. Упаковка 10, сформована за допомогою процесу вертикального формування, заповнення і запечатування, включає рулонний матеріал 12 з першою кромковою частиною 14 і другою кромковою частиною 16, розташованою протилежно першій кромковій частині 14, які зварюються разом з утворенням зварного шва 18. Упаковка 10 включає перший зварений кінець 20 на першому кінці 22 зварного шва 18 і другий зварений кінець 24 на другому кінці зварного шва 18. Будь-який з вищеописаних зварних швів може бути виконаний відомими способами, які включають, наприклад, застосування тепла і тиску для створення багатошарового зварного шва. При таких зварних швах вміст упаковки 10 захищений від таких зовнішніх факторів як волога і/або кисень, які можуть завдавати шкоди якості вмісту. Перший запечатаний кінець 20 і другий запечатаний кінець 24 визначають першу бічну кромку упаковки 28 і другу бічну кромку упаковки 30, в яких перша бічна кромка упаковки 28 і друга бічна кромка упаковки 30 являють собою складений рулонний матеріал, сформований кромками запечатаних кінців 20 і 24 і розташований між ними. Складений рулонний матеріал може бути загладжений вздовж ліній згину 15 і 17, щоб краще оформити бічні кромки для користувача, або бічні кромки можуть являти собою скруглені ділянки рулонного матеріалу, які плавно переходять з лицьової частини упаковки 10 на оборотну частину. З продовженням залучення Фіг. 1, 2 і 3, упаковка 10 також включає структуру 32 видаленого матеріалу, що проходить упоперек рулонного матеріалу 12 між першою кромковою частиною 14 і другою кромковою частиною 16. Структура видаленого матеріалу 32 включає серію ділянок видаленого матеріалу 34 з довжиною від близько одного до близько трьох міліметрів (позначених, наприклад, лінією 35 на Фіг. 6), розділених ділянками 36 без видалення матеріалу, з довжиною від близько 0,25 до близько 0,75 міліметра (позначених, наприклад, лінією 37 на Фіг. 6), так що структура видаленого матеріалу визначає лінію відриву 39 упоперек упаковки 10. З такою структурою видаленого матеріалу упаковка 10 по суті розривається в напрямі вздовж лінії розриву 39 і упоперек зварного шва 18, без відхилення від лінії розриву 39, коли відділяюче зусилля прикладається користувачем до першої бічної кромки 28 упаковки або другої бічної кромки 30 упаковки, як показано на Фіг. З і 4. Діапазон довжин ділянок видаленого матеріалу і довжин ділянок без видаленого матеріалу, показаних тут, також підвищує імовірність того, що перша бічна кромка 28 упаковки, друга бічна кромка 30 упаковки і кромка 29 зварного 3 UA 100226 C2 5 10 15 20 25 30 35 40 45 50 55 60 шва 18 мають ділянки 34 видаленого матеріалу, тим самим підвищуючи легкість, з якою упаковка 10 починає розриватися і продовжує розриватися через зварний шов 18 без суттєвого збільшення розриваючого зусилля, що прикладається користувачем. При такому компонуванні користувач може більш легко видалити весь кінець упаковки повністю для вивільнення вмісту 11 упаковки, як показано на Фіг. 5. Більше того, рулонний матеріал 12 зберігає достатню міцність на розтягнення в негравірованих ділянках 36 для того, щоб витримати процес вертикального формування, заповнення і запечатування по суті без руйнування. З залученням Фіг. 6-9 далі обговорюється рулонний матеріал 12 і структури 32 видаленого матеріалу. Рулонний матеріал 12 може включати один або більше шарів матеріалу, хоч типово рулонний матеріал 12 включає щонайменше два шари. Багатошаровий рулонний матеріал 12 включає щонайменше зовнішній шар 40, що містить щонайменше один матеріал з групи, яка включає PET (поліетилентерефталат) і ОРР (орієнтовану поліпропіленову плівку). Зовнішній шар 40 типово містить торгову марку і інформацію про продукт. Другий шар 42 включає щонайменше один матеріал з групи, яка включає PET, OPP і фольгу, типово включаючи ущільнювальний матеріал для двошарової структури. Необов'язковий третій шар 44 може діяти як шар ущільнювального матеріалу, що типово включає передусім РЕ (поліетилен) або інший матеріал, придатний для контактування з вмістом 11 упаковки і забезпечуючий належні характеристики герметизації, як загалом відомо в рівні техніки, з другим шаром, що служить бар'єрним шаром. Будь-який один або більше шарів також можуть бути металізованими для поліпшення захисту вмісту 11 упаковки. Типово ділянки 34 видаленого матеріалу вигравіровуються за допомогою вуглекислотних лазерів під час виготовлення рулонного матеріалу 12 і перед процесом виготовлення, який включає вертикальне формування, заповнення і запечатування, хоч ділянки 34 видаленого матеріалу можуть бути вигравірувані в ході процесу вертикального формування, заповнення і запечатування. Для створення ділянок 34 видаленого матеріалу можуть бути використані інші типи лазерів. У типовому підході для лазерного гравірування, як показано на Фіг. 7-9, ділянки 34 видаленого матеріалу мають глибину меншу, ніж товщина зовнішнього шару 40 упаковки 10. Ця глибина забезпечує збереження цілісності зварного шва і упаковки і міцності рулонного матеріалу 12. Хоч структура 32 видаленого матеріалу загалом показана тут як рівномірна структура, структура 32 видаленого матеріалу може мати вигляд нерівномірної структури 50 в межах діапазонів довжин для ділянок видаленого матеріалу і ділянок без видалення матеріалу, як зазначено тут. У ще одному підході друга структура 48 видаленого матеріалу може бути розташована на стороні 46 рулонного матеріалу, яка протилежна і по суті співпадає з лінією першої структури 32 видаленого матеріалу. Додатково, можливі різноманітні підходи в розміщенні лазерного гравірування, наприклад, які; включають одиночну структуру видаленого матеріалу на зовнішній частині упаковки 10, одиночну структуру видаленого матеріалу на внутрішній частині упаковки 10, одиночні структури видаленого матеріалу по суті одна напроти одної на зовнішній і внутрішній сторонах упаковки 10, подвійні структури видаленого матеріалу на внутрішній і/або зовнішній частинах упаковки, і так далі. Як показано на Фіг. 10-13, зварний шов 18, що з'єднує першу кромкову частину 14 з другою кромковою частиною 16 рулонного матеріалу 12, може включати будь-який тип шва, відомого в рівні техніки, але типово включає зварний шов типу "гребеня" 52 або зварний шов нахлистом 62. Такі зварні шви відомі в технології, але будуть коротко описані для ясності. Як показано на Фіг. 10 і 11, зварний шов 52 типу "гребеня" формується шляхом згинання рулонного матеріалу 12 так, що дотикаються внутрішні частини 46 першої кромкової частини 14 і другої кромковою частини 16. Ці кромкові частини зварюються разом і складаються впритул до упаковки 10, тим самим формуючи "гребінь". Коли структура 32 видаленого матеріалу проходить упоперек усього рулонного матеріалу 12, структура 32 видаленого матеріалу створює лінію ослаблення упоперек зварного шва 52 типу "гребеня", тим самим сприяючи більш легкому розриванню зварного шва. Коли структура 32 видаленого матеріалу скомпонована згідно з вказівками даного опису, ділянка 34 видаленого матеріалу з більшою імовірністю розташовується на кромці 29 зварного шва 52 типу "гребеня", щоб допомогти поширенню розриву упоперек зварного шва 52. Як показано на Фіг. 12 і 13, зварний шов 62 нахлистом формується складанням рулонного матеріалу 12 так, що один з обох першої кромкової частини 14 і другої кромковою частини 16 перекриває одна одну. Наприклад, Фіг. 12 показує першу кромкову частину 14, яка перекриває другу кромкову частину 16. Ці кромкові частини потім зварюються разом, усуваючи необхідність в загнутій частині подібно до зварного шва 52 типу "гребеня". Коли структура 32 видаленого 4 UA 100226 C2 5 10 15 20 25 30 35 40 45 50 55 60 матеріалу проходить упоперек усього рулонного матеріалу 12, структура 32 видаленого матеріалу створює лінію ослаблення упоперек зварного шва 62 нахлистом, тим самим сприяючи більш легкому розриванню зварного шва. Коли структура 32 видаленого матеріалу скомпонована відповідно до вказівок даного опису, ділянка 34 видаленого матеріалу більш ймовірно позиціонується на кромці 29 зварного шва 52 типу "гребеня", щоб сприяти продовженню поширення розриву упоперек зварного шва 62. У відмінному підході, як показано на Фіг. 14 і 15, упаковка 100 може включати два рулонних матеріали 102 і 104, зварених разом для формування внутрішнього простору 105. У одному способі, перший рулонний матеріал 102 приварюється до другого рулонного матеріалу 104 по першій бічній кромці 114 вздовж першого бічного кромкового зварного шва 128, і по другій бічній кромці 116 вздовж другого бічного кромкового зварного шва 130. Упаковка 100 також включає перший запечатаний кінець 120 і другий запечатаний кінець 124, які герметизують упаковку 100 між першим бічним кромковим зварним швом 128 і другим бічним кромковим зварним швом 130. Структура 32 видаленого матеріалу, як описано вище, проходить упоперек щонайменше першого рулонного матеріалу j 102 між першою бічною кромкою 114 і другою бічною кромкою 116 так, що структура 32 видаленого матеріалу визначає лінію розривання 39 упоперек упаковки 100. Будучи скомпонованими таким чином, перший бічний кромковий зварний шов 114 і другий бічний кромковий зварний шов 16 з високою імовірністю мають ділянки 34 видаленого матеріалу, упаковка 100 по суті розривається в напрямі вздовж лінії розривання 39 і упоперек першого бічного кромкового зварного шва 128 і другого бічного кромкового зварного шва 130, коли користувач прикладає відділяюче зусилля до першої бічної кромки 128 або другої бічної кромки 116. Рулонні матеріали 102 і 104 також зберігають достатню міцність на розтягнення, щоб витримувати умови процесу вертикального формування, заповнення і запечатування по суті без руйнування. Можлива наявність другої структури видаленого матеріалу 132, яка проходить упоперек другого рулонного матеріалу 104 між першою бічною кромкою 114 і другою бічною кромкою 116 і по суті співпадає по розташуванню зі структурою видаленого матеріалу 32 на першому рулонному матеріалі 102. Інші конфігурації структур видаленого матеріалу є можливими і розглядаються як такі, що входять в рамки даного опису. З залученням Фіг. 16 буде описаний спосіб одержання упаковки 10 згідно з розкриттям даного опису. Спосіб включає лазерне надрізання структури 32 видаленого матеріалу упоперек рулонного матеріалу 12 між першою кромковою частиною 14 і другою кромковою частиною 16 рулонного матеріалу 12 і (як загалом позначено посилальною позицією 210) подачу рулонного матеріалу 12 в пристрій 200 для процесу вертикального формування, заповнення і запечатування. Як зображено на Фіг. 16, структура 32 видаленого матеріалу була вигравірувана лазером під час виготовлення рулонного матеріалу 12 і перед його подачею в пристрій 200 для процесу вертикального формування, заповнення і запечатування. У ще одному підході лазери можуть бути вбудовані в пристрій 200 для процесу вертикального формування, заповнення і запечатування так, що структура 32 видаленого матеріалу може бути додана після подачі рулонного матеріалу 12 в пристрій 200 для процесу вертикального формування, заповнення і запечатування. У ще одному підході лазерне гравірування може видаляти матеріал в рулонному матеріалі 12 на двох сторонах рулонного матеріалу 12, з по суті співпадаючими структурами видаленого матеріалу на кожній зі сторін матеріалу. Рулонний матеріал 12 потім запечатується вздовж вертикального напряму з утворенням щонайменше одного зварного шва 18, і просувається всередині пристрою 200 для процесу вертикального формування, заповнення і запечатування. Рулонний матеріал 12 запечатується і обрізається горизонтально упоперек щонайменше одного зварного шва 18 на першому кінці 22 упаковки 10. Рулонний матеріал 12 потім обрізається на другому кінці 26 упаковки 10 зі структурою видаленого матеріалу 32 між першим кінцем 22 і другим кінцем 26. Типово другий розріз роз'єднує рулонний матеріал 12 так, що довжина від першого кінця 22 до другого кінця 26 складає від близько 75 міліметрів до близько 200 міліметрів. Хоча пристрій 200 для процесу вертикального формування, заповнення і запечатування, зображений в Фіг. 16, скомпонований для формування зварного шва типу "гребеня", вищеописаний спосіб може бути застосований для будь-яких інших зварних швів упаковки, які описуються тут, що включають, наприклад, упаковку зі зварним швом нахлистом і упаковку з подвійного рулонного матеріалу. Наприклад, стадія запечатування рулонного матеріалу вздовж вертикального напряму з формуванням зварного шва може включати приварювання рулонного матеріалу 12 до другого рулонного матеріалу. У цьому прикладі на даній стадії можуть бути створені два вертикальних зварних шва на вертикальних кромках рулонних матеріалів. Подібним чином, другий рулонний матеріал може бути підданий лазерному гравіруванню з 5 UA 100226 C2 5 10 15 20 25 30 35 40 45 50 55 60 утворенням другої структури видаленого матеріалу. Інші варіанти структури лазерного гравірування і процесу запечатування будуть зрозумілі кваліфікованим фахівцям в цій галузі техніки. Будучи скомпонованою таким чином, упаковка, створена цим способом, забезпечує відносно простий початок розкривання упаковки в порівнянні з попередніми способами, допомагаючи користувачам розкривати відносно маленькі упаковки, виготовлені з рулонного матеріалу. Більше того, розрив більш ймовірно поширюється вздовж лінії розривання і більш легко поширюється через вертикальні зварні шви в упаковках. Наприклад, було проведене випробування для порівняння необхідних прикладених розриваючих зусиль з плином часу при поширенні розриву через типову упаковку зі зварним швом типу "гребеня". Випробування проводили наступним чином. Упаковку зі структурою лазерного гравірування оснастили стрічковими виступами для імітації поворотної дії зап'ястка руки користувача. Частина упаковки нижче лінії гравірування міцно! зафіксували у випробувальному пристрої, тоді як стрічковий виступ, прикріплений і до частини вище лінії гравірування, зафіксували в затискачах пристрою для випробування на надрив. Як випробувальний пристрій використовували тестер міцності швів "Vinatoru". Затискачі тестера витягували стрічку з протилежної сторони упаковки і просували упоперек верхній частині упаковки і вверх під кутом ЗО градусів. Затискачі випробувального приладу були оснащені динамометричним датчиком, і прикладене зусилля вмить реєструвалося з регулярними інтервалами. Фіг. 17 ілюструє результати випробування. Пунктирна структура видаленого лазерним гравіруванням матеріалу, як описано тут (позначена "Пунктирна"), дозволяє розкривати упаковку приблизно з таким же зусиллям, або і полегшувати розкривання, як і упаковку, яка має суцільну лінію лазерного гравірування (позначена "Суцільна") в рулонному матеріалі. Обидві упаковки з лазерним гравіруванням потребували суттєво меншого зусилля для розкривання, ніж в підході з прорізом (позначений "Проріз кромки/гребеня") і в підході з мікроабразивною обробкою (позначена "фантазійне ограновування" для фірмового маркування FANCY CUT на упаковках). Однак, як продемонстровано в таблиці на Фіг. 18, пунктирна структура видаленого матеріалу має послідовно поліпшену міцність на розтягнення в порівнянні з упаковками, які мають суцільну лінію видаленого матеріалу. Дані, представлені на Фіг. 18, були зібрані шляхом вимірювання міцності на розтягнення упаковок з використанням випробувального пристрою "Instron". Дані демонструють, що структура видаленого матеріалу має суттєво поліпшену міцність на розтягнення в порівнянні з суцільною лінією гравірування, щоб забезпечувати меншу імовірність руйнування в ході процесу вертикального формування, заповнення і запечатування, в той же час вимагаючи приблизно такого ж зусилля для розкривання, як показано на Фіг. 17. Кваліфікованим фахівцям в цій галузі техніки буде зрозуміло, що широке різноманіття модифікацій, змін і комбінацій може бути зроблено відносно вищеописаних варіантів здійснення без виходу за рамки суті і галузі винаходу. Наприклад, багато які з обговорюваних тут прикладів виконання згадують загалом упаковки з прямокутною формою, які мають конкретні чіткі кромки. Можливі інші конфігурації, такі як овальні або круглі упаковки. Крім того, можуть бути передбачені будь-які варіації множинних ліній гравірування для створення множинних ліній розривання упаковки. Такі модифікації, зміни і комбінації повинні розглядатися як такі, що входять в межі концепції винаходу. ФОРМУЛА ВИНАХОДУ 1. Упаковка, сформована в процесі вертикального формування, заповнення і запечатування, яка включає: - рулонний матеріал, який має щонайменше два шари з першою кромковою частиною і другою кромковою частиною на протилежній стороні від першої кромкової частини, звареними разом зварним швом, з формуванням трубчатої упаковки з першим запечатаним кінцем на першому кінці зварного шва і другим запечатаним кінцем на другому кінці зварного шва; - при цьому трубчата упаковка містить першу бічну кромку упаковки і другу бічну кромку упаковки, в якій перша бічна кромка упаковки і друга бічна кромка упаковки включають складений рулонний матеріал; - структуру видаленого матеріалу, яка проходить упоперек зовнішньої поверхні рулонного матеріалу між першою кромковою частиною і другою кромковою частиною, при цьому структура видаленого матеріалу включає ряд ділянок видаленого матеріалу довжиною від близько 1 міліметра до близько 3 міліметрів, розділених ділянками без видалення матеріалу довжиною від близько 0,25 міліметра до близько 0,75 міліметра, так, що структура видаленого матеріалу 6 UA 100226 C2 5 10 15 20 25 30 35 40 45 50 55 визначає лінію розривання упоперек упаковки, яка має видалені ділянки на зварному шві і щонайменше одній із першої бічної кромки упаковки і другої бічної кромки упаковки таким чином, що упаковка по суті розривається в напрямку вздовж лінії розривання і упоперек зварного шва, у відповідь на відділяюче зусилля, яке прикладається користувачем до першої бічної кромки упаковки або другої бічної кромки упаковки для повного відділення одного з першого запечатаного кінця і другого запечатаного кінця від упаковки, і при цьому структура видаленого матеріалу виконана таким чином, що видалені ділянки мають глибину, меншу, ніж товщина зовнішнього шару рулонного матеріалу так, що рулонний матеріал зберігає достатню міцність на розтягнення, щоб витримувати умови процесу вертикального формування, заповнення і запечатування по суті без руйнування. 2. Упаковка за п. 1, в якій перша бічна кромка упаковки, друга бічна кромка упаковки і кромка зварного шва мають ділянки видаленого матеріалу. 3. Упаковка за одним з пп. 1 або 2, яка далі включає другу структуру видаленого матеріалу, яка розташована на протилежній стороні рулонного матеріалу і по суті співпадає зі структурою видаленого матеріалу. 4. Спосіб виготовлення упаковки, який включає: - лазерне гравірування структури видаленого матеріалу упоперек рулонного матеріалу, який має щонайменше два шари, між першою кромковою частиною і другою кромковою частиною рулонного матеріалу, при цьому структура видаленого матеріалу включає ряд ділянок видаленого матеріалу довжиною від близько 1 міліметра до близько 3 міліметрів, розділених ділянками без видалення матеріалу, довжиною від близько 0,25 міліметра до близько 0,75 міліметра; - подачу рулонного матеріалу в пристрій для процесу вертикального формування, заповнення і запечатування; - запечатування рулонного матеріалу вздовж вертикального напрямку з утворенням щонайменше одного зварного шва для формування трубчатої упаковки, яка має першу бічну кромку і другу бічну кромку упаковки, так, що структура видаленого матеріалу має видалені ділянки на зварному шві і щонайменше одній із першої бічної кромки упаковки і другої бічної кромки упаковки; - просування рулонного матеріалу всередині пристрою для процесу вертикального формування, заповнення і запечатування; - запечатування і обрізання рулонного матеріалу горизонтально упоперек щонайменше одного зварного шва на першому кінці упаковки; - обрізання рулонного матеріалу на другому кінці упаковки зі структурою видаленого матеріалу між першим кінцем і другим кінцем, при цьому структуру видаленого матеріалу виконують таким чином, що видалені ділянки мають глибину, меншу, ніж товщина зовнішнього шару рулонного матеріалу так, що рулонний матеріал має достатню міцність на розтягнення, щоб витримати процес вертикального формування, заповнення і запечатування по суті без руйнування. 5. Спосіб за п. 4, в якому стадія лазерного гравірування структури видаленого матеріалу, яка проходить упоперек рулонного матеріалу між першою кромковою частиною і другою кромковою частиною рулонного матеріалу, де структура видаленого матеріалу включає серію ділянок видаленого матеріалу довжиною від близько 1 міліметра до близько 3 міліметрів, розділених ділянками без видалення матеріалу, довжиною від близько 0,25 міліметра до близько 0,75 міліметра, далі включає видалення рулонного матеріалу на двох сторонах рулонного матеріалу. 6. Спосіб за одним з пп. 4 або 5, в якому стадію лазерного гравірування структури видаленого матеріалу, яка проходить упоперек рулонного матеріалу між першою кромковою частиною і другою кромковою частиною рулонного матеріалу, виконують після стадії подачі рулонного матеріалу у вертикальний пристрій для процесу вертикального формування, заповнення і запечатування. 7. Спосіб за будь-яким з пп. 4-6, який далі включає лазерне гравірування другої структури видаленого матеріалу, яка розташована на протилежній стороні рулонного матеріалу і по суті співпадає зі структурою видаленого матеріалу. 8. Спосіб за п. 7, який далі включає лазерне гравірування другої структури видаленого матеріалу, яка проходить упоперек другого рулонного матеріалу, при цьому структура видаленого матеріалу включає ряд ділянок видаленого матеріалу довжиною від близько 1 міліметра до близько 3 міліметрів, розділених ділянками без видалення матеріалу, довжиною від близько 0,25 міліметра до близько 0,75 міліметра. 7 UA 100226 C2 8 UA 100226 C2 9 UA 100226 C2 10 UA 100226 C2 11 UA 100226 C2 12 UA 100226 C2 Комп’ютерна верстка Г. Паяльніков Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 13

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod and device for packaging with laser-etching

Автори англійськоюDoll Paul

Назва патенту російськоюСпособ и установка для упаковки с лазерным гравированием

Автори російськоюДолл Пол

МПК / Мітки

МПК: B65B 61/02, B65D 65/28, B65D 75/58

Мітки: гравіруванням, спосіб, лазерним, упаковування, установка

Код посилання

<a href="https://ua.patents.su/15-100226-sposib-i-ustanovka-dlya-upakovuvannya-z-lazernim-graviruvannyam.html" target="_blank" rel="follow" title="База патентів України">Спосіб і установка для упаковування з лазерним гравіруванням</a>

Попередній патент: Інгібітори пролілгідроксилаз

Наступний патент: Заміщені n-фенілметил-5-оксопролін-2-аміди як антагоністи p2x7-рецептора та їх застосування

Випадковий патент: Харчова домішка з лікувально-профілактичною дією "полліммел"