Роторний диск

Номер патенту: 104506

Опубліковано: 10.02.2014

Автори: Файхтінгер Клаус, Хакль Манфред, Венделін Герхард

Формула / Реферат

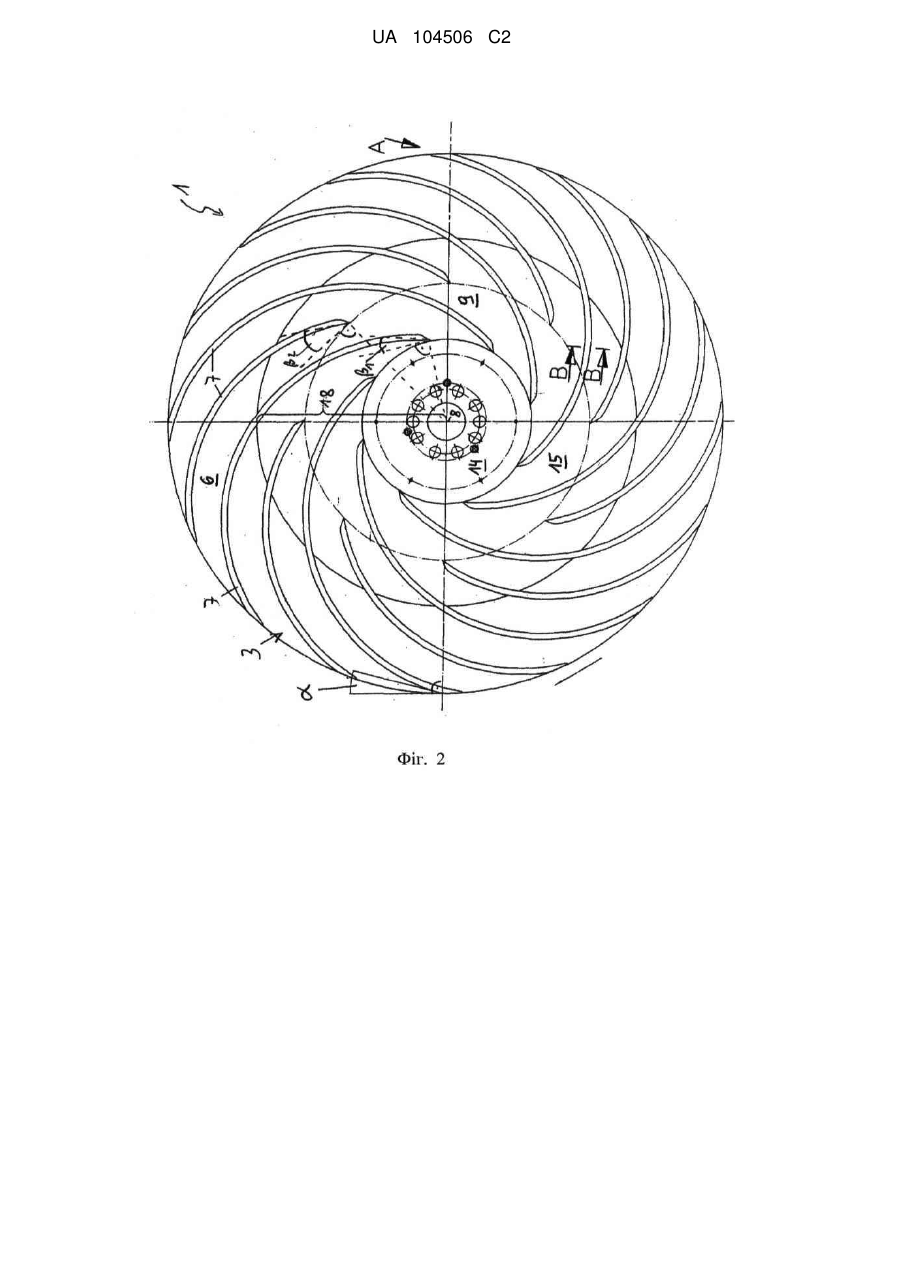

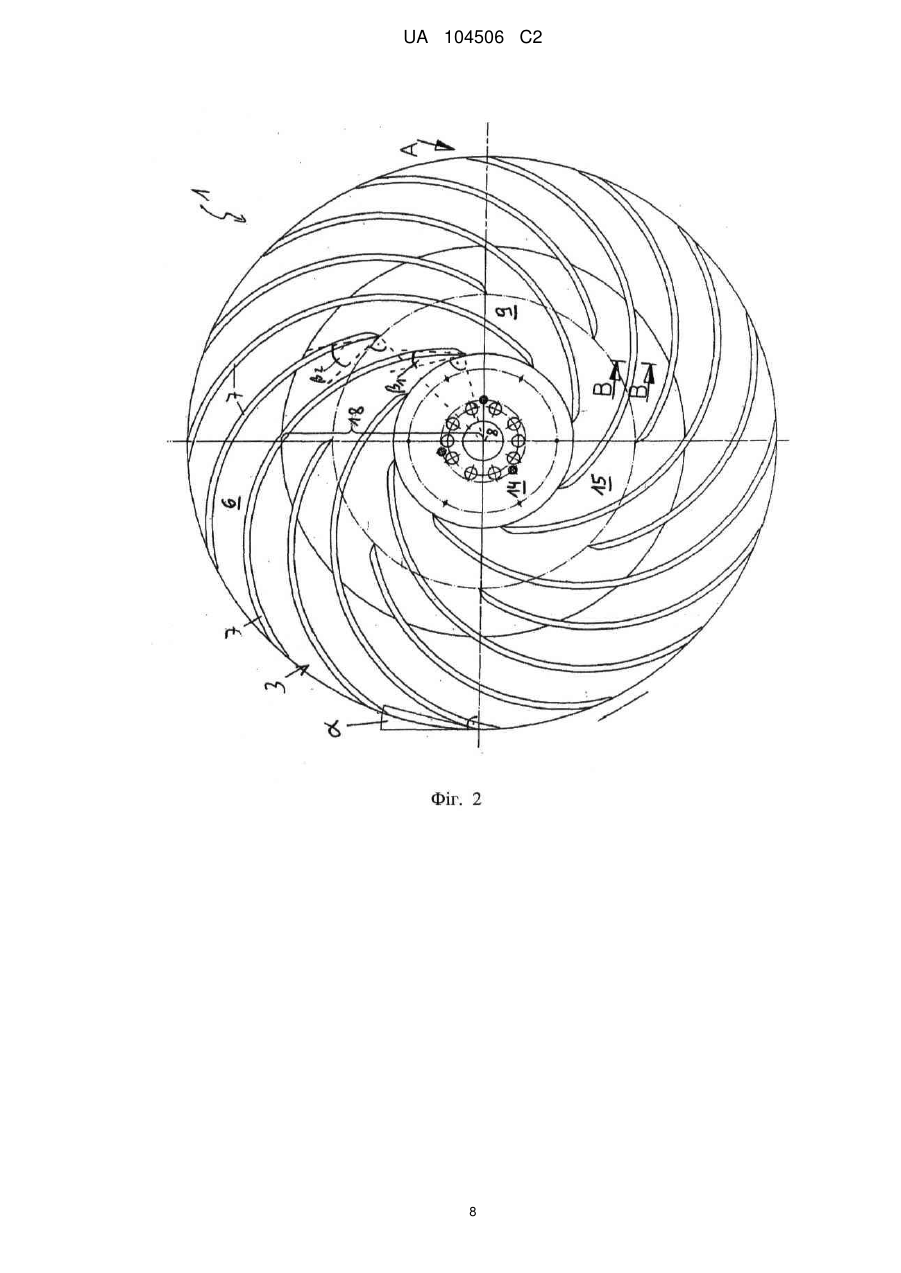

1. Роторний диск (1), який встановлюється у бункері (2) для обробляння полімерів і містить корпус (3) диска, на верхній поверхні (4) якого можуть встановлюватися мішальні та/або подрібнювальні інструменти (5), і на протилежній нижній поверхні (6) якого виконані кілька подавальних ребер (7), що проходять від центра назовні й за допомогою яких під час роботи частки полімеру переміщуються до периферії або які під час роботи до часток полімеру, захоплених подавальними ребрами (7), прикладають зусилля, спрямовані від центра (8) роторного диска (1) до периферії, причому подавальні ребра (7) виконані увігнутими у напрямку обертання або, відповідно, руху, який відрізняється тим, що зовнішні кінцеві ділянки подавальних ребер (7) проходять приблизно по дотичній до кромки роторного диска (1), зокрема, під зовнішніми кутами перетину α від 0° до 25°, краще від 12° до 18°, причому кути перетину у кожному разі вимірюються між дотичними до подавальних ребер (7) та дотичними до кромки роторного диска (1) у точці перетину цих дотичних або, відповідно, у кінцевих точках подавальних ребер (7).

2. Роторний диск за п. 1, який відрізняється тим, що всі подавальні ребра (7) мають однакову кривизну.

3. Роторний диск за п. 1 або п. 2, який відрізняється тим, що кривизна витримана рівномірною, зокрема, такою, як у дуги кола.

4. Роторний диск за будь-яким із пп. 1-3, який відрізняється тим, що існують принаймні дві групи подавальних ребер (7), які починаються поперемінно на різних відстанях від центра (8) роторного диска (1), а саме від внутрішньої центральної зони (14) та від зовнішньої центральної зони (15).

5. Роторний диск за будь-яким із пп. 1-4, який відрізняється тим, що внутрішні початкові ділянки подавальних ребер (7) проходять відносно внутрішньої центральної зони (14) або зовнішньої центральної зони (15) під першим та другим кутами перетину β1 або, відповідно, β2 від 0° до 45°, краще від 15° до 30°, причому другі внутрішні кути перетину β2 є більшими за внутрішні кути перетину β1, а кути перетину у кожному разі вимірюються між дотичними до подавальних ребер (7) та дотичними до внутрішньої центральної зони (14) чи до зовнішньої центральної зони (15) у точці перетину цих дотичних або, відповідно, у кінцевих точках подавальних ребер (7).

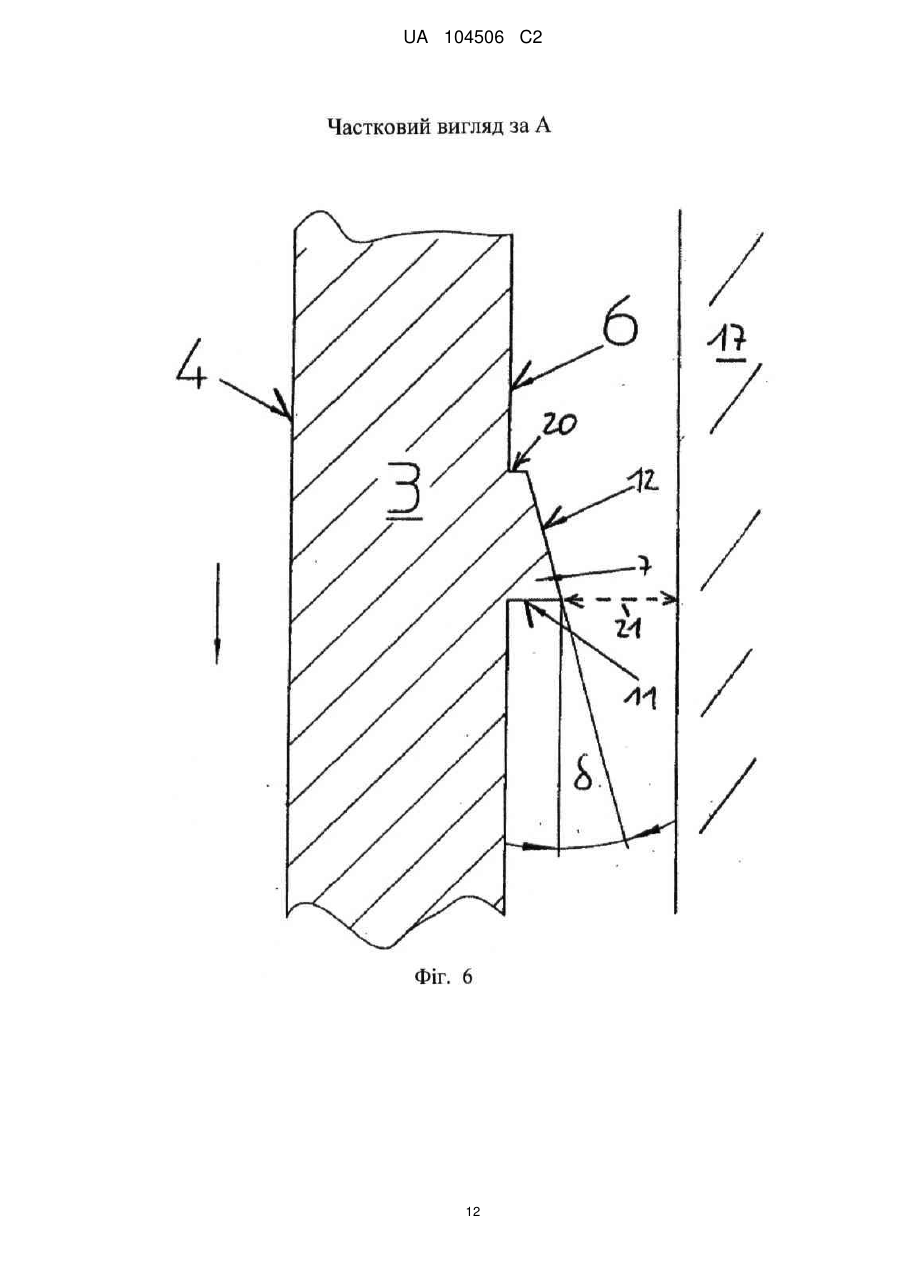

6. Роторний диск за будь-яким із пп. 1-5, який відрізняється тим, що подавальні ребра (7) мають переріз, зокрема, по суті трикутний, у якому подавальна поверхня (11) утворена у напрямку руху по суті перпендикулярно нижній поверхні (6) диска, а бокова поверхня (12) нахилена під кутом у напрямку, протилежному напрямку руху, причому бокова поверхня (12) проходить під кутом δ відносно нижньої поверхні (6) корпусу від 10° до 35°, зокрема, біля 15°.

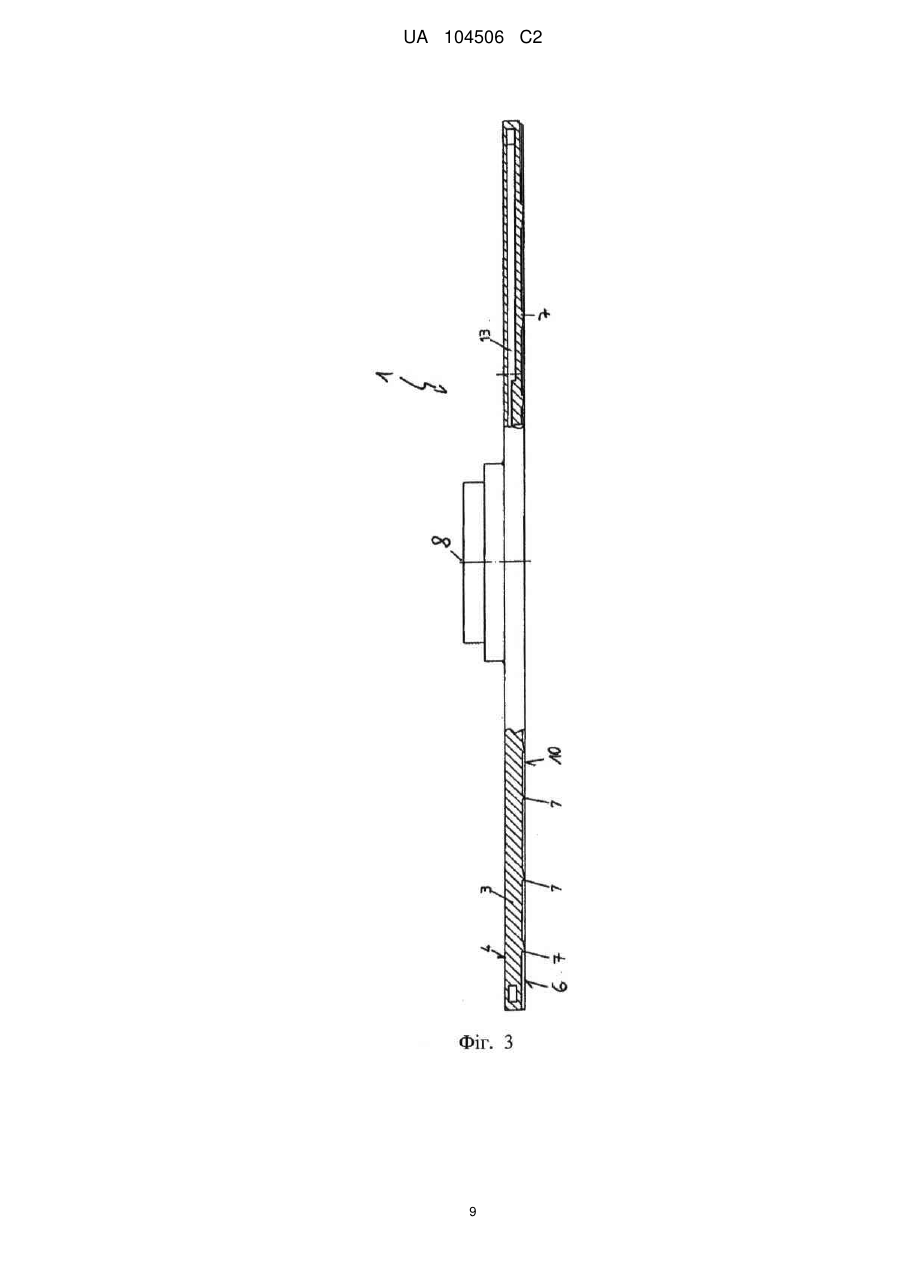

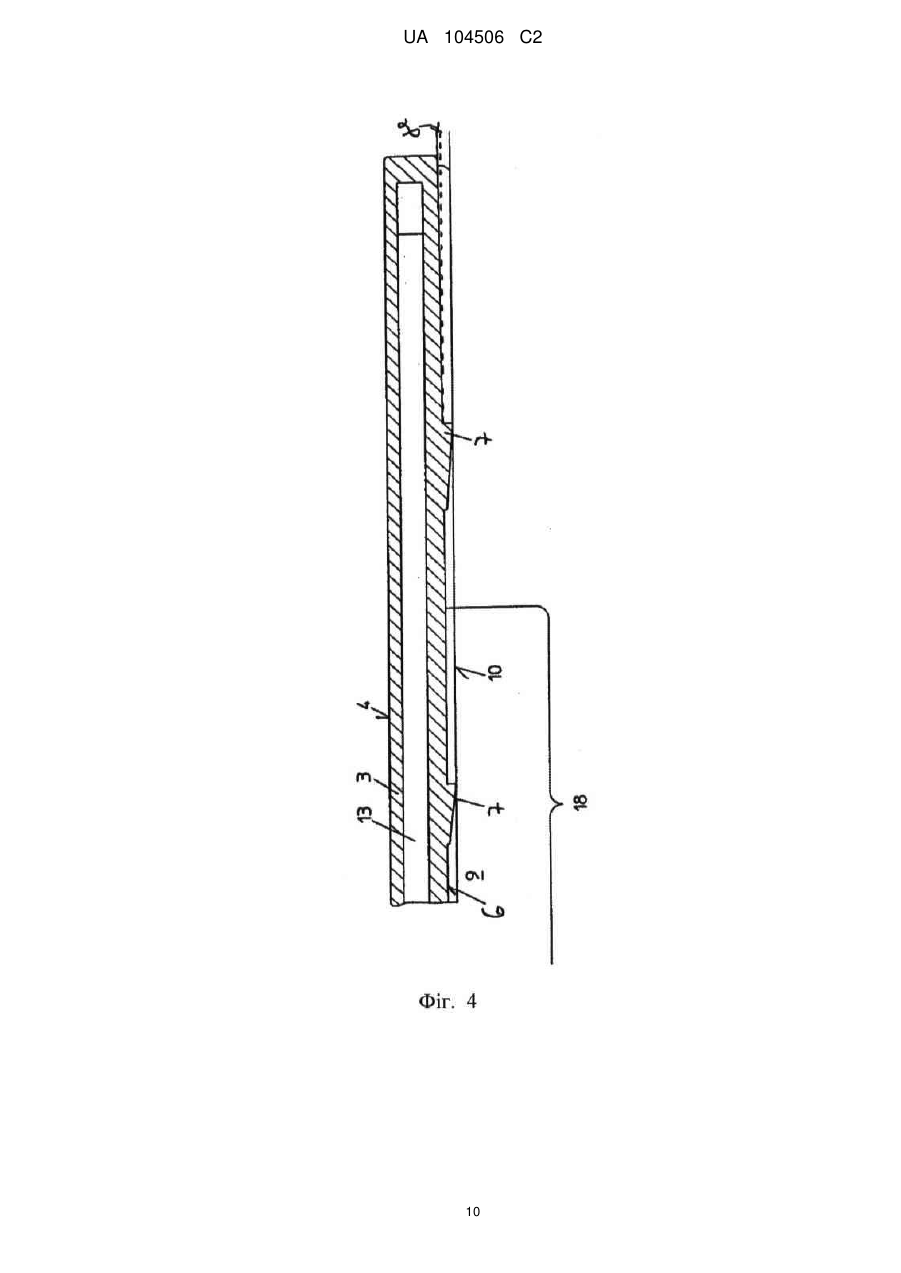

7. Роторний диск за будь-яким із пп. 1-6, який відрізняється тим, що товщина корпусу (3) диска зменшується у напрямку периферії, зокрема, товщина корпусу (3) диска зменшується принаймні на 1 мм, краще на величину від 1,5 до 3,5 мм.

8. Роторний диск за будь-яким із пп. 1-7, який відрізняється тим, що висота подавальних ребер (7) збільшується у бік периферії у напрямку їх руху.

9. Роторний диск за будь-яким із пп. 1-8, який відрізняється тим, що товщина корпусу (3) диска зменшується у напрямку периферії у такому саме ступені, як збільшується у напрямку периферії висота подавальних ребер (7).

10. Роторний диск за будь-яким із пп. 1-9, який відрізняється тим, що загальна товщина роторного диска (1) є рівномірною і незмінною уздовж усього радіуса.

11. Роторний диск за будь-яким із пп. 1-10, який відрізняється тим, що товщина корпусу (3) диска лишається незмінною у межах внутрішньої зони (9) і зменшується, починаючи з відстані (18) від центра (8) роторного диска (1), краще починаючи з відстані (18) 60 % довжини радіуса, зокрема, від 60 % до 70 %, та/або висота подавальних ребер (7) лишається незмінною у межах внутрішньої зони (9) і збільшується, починаючи з відстані (18) від центра (8) роторного диска (1), краще починаючи з відстані (18) 60 % довжини радіуса, зокрема, від 60 % до 70 %.

12. Роторний диск за будь-яким із пп. 1-11, який відрізняється тим, що точки або ділянки подавальних ребер (7), найбільш віддалені від верхньої поверхні (4), визначають або створюють горизонтальну площину (10).

13. Роторний диск за будь-яким із пп. 1-12, який відрізняється тим, що верхня поверхня (4) корпусу (3) диска являє собою горизонтальну площину та/або площина (10) проходить паралельно до верхньої поверхні (4).

14. Роторний диск за будь-яким із пп. 1-13, який відрізняється тим, що нижня поверхня (6) корпусу (3) диска виконана похилою у зоні, де його товщина зменшується, і має нахил відносно верхньої поверхні (4) та/або площини (10), зокрема, під кутом γ, який не перевищує 3°, зокрема, становить від 0,4° до 0,6°.

15. Роторний диск за будь-яким із пп. 1-9, який відрізняється тим, що товщина корпусу (3) диска зменшується безперервно.

16. Роторний диск за будь-яким із пп. 1-15, який відрізняється тим, що товщина корпусу (3) диска зменшується переривчасто або ступінчасто, за потреби в один крок.

17. Роторний диск за будь-яким із пп. 1-16, який відрізняється тим, що у корпусі (3) диска виконана принаймні одна порожнина (13), яка за потреби заповнюється холодоагентом або він протікає крізь неї.

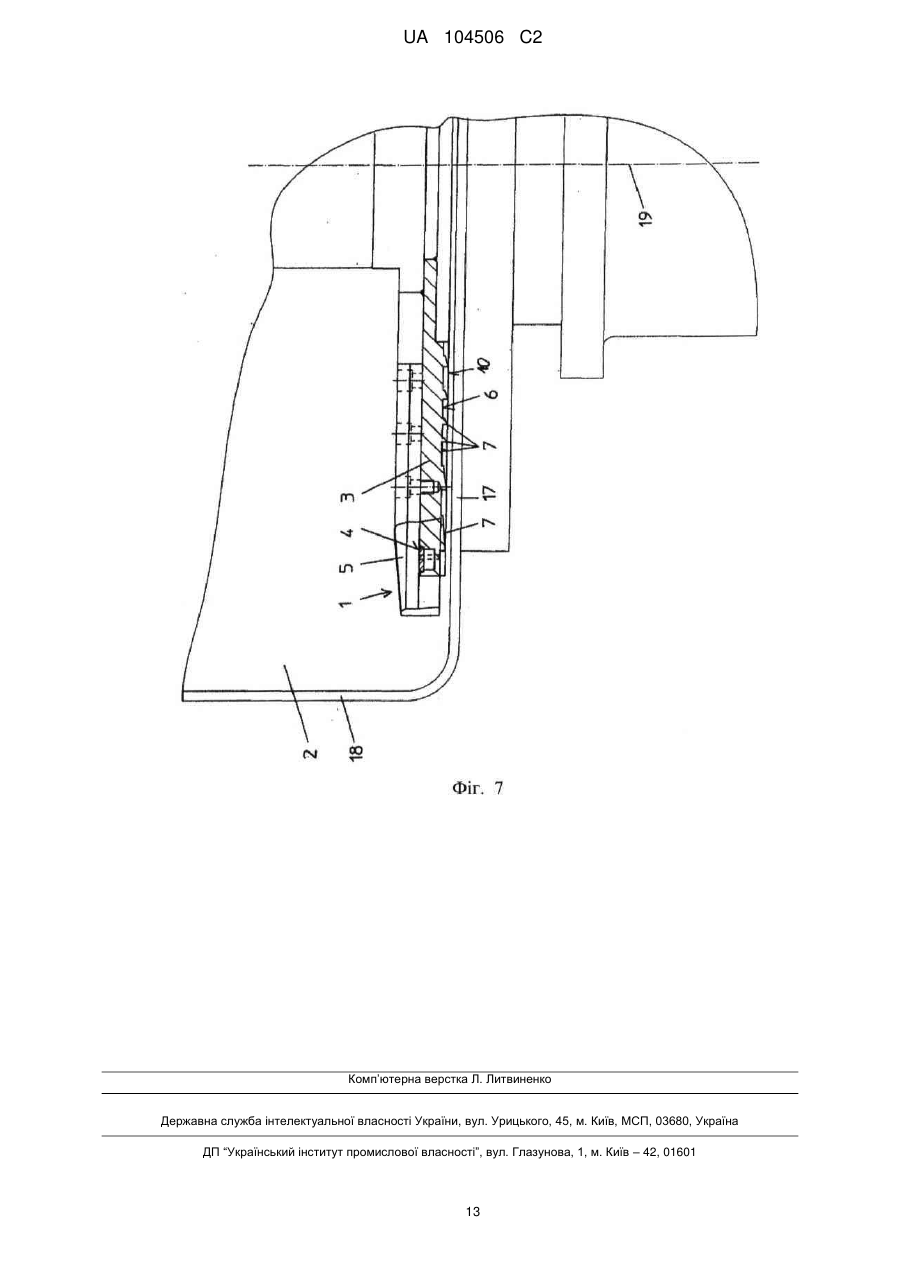

18. Пристрій для обробляння та підготовки синтетичного матеріалу у складі бункера (2), зокрема випорожнюваного, який має горизонтальну донну поверхню (17) та бічні стінки (18), де поблизу донної поверхні (17) паралельно до неї обертально встановлений роторний диск (1) за одним із пп. 1-17, причому роторний диск (1) закріплений на по суті вертикальному валу (19) і приводиться від нього в дію таким чином, що синтетичний матеріал, який знаходиться у бункері (2), приводиться до руху.

19. Пристрій за п. 18, який відрізняється тим, що відстань між крайніми точками або кромками подавальних ребер (7), найбільш віддаленими від диска, або площиною (10) та донною поверхнею (17) є менша за товщину корпусу (3) диска і краще становить від 3 до 15 мм, зокрема від 4 до 8 мм.

Текст

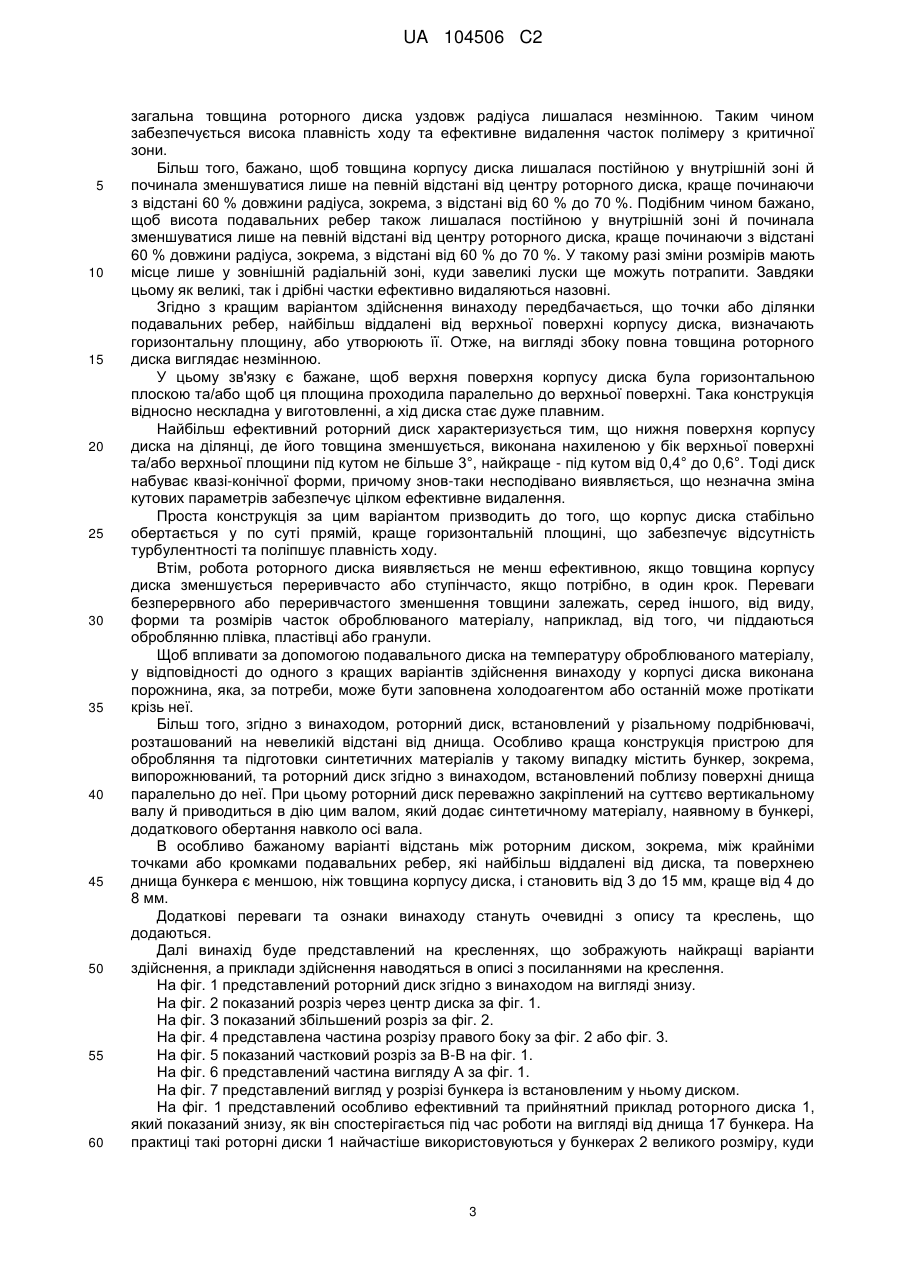

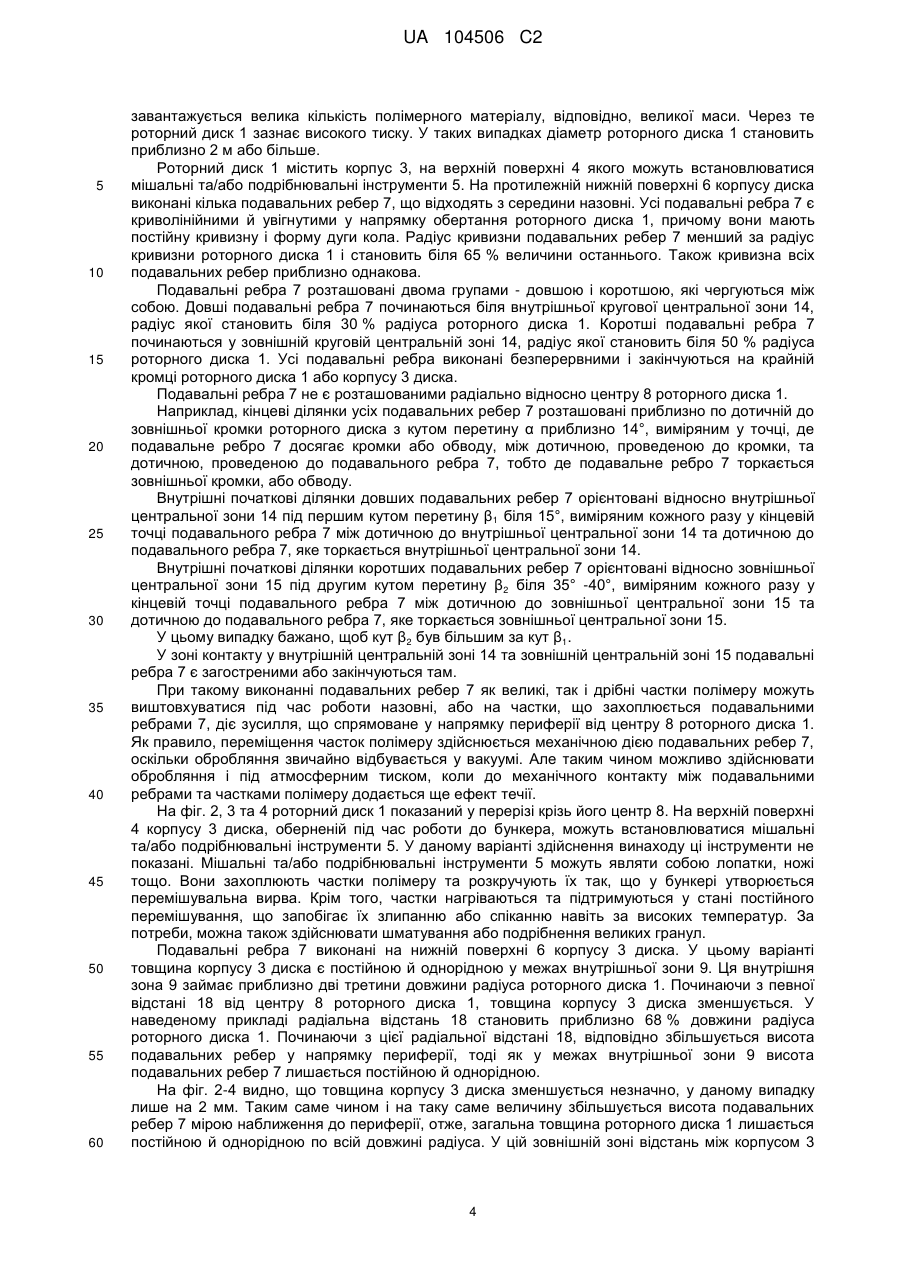

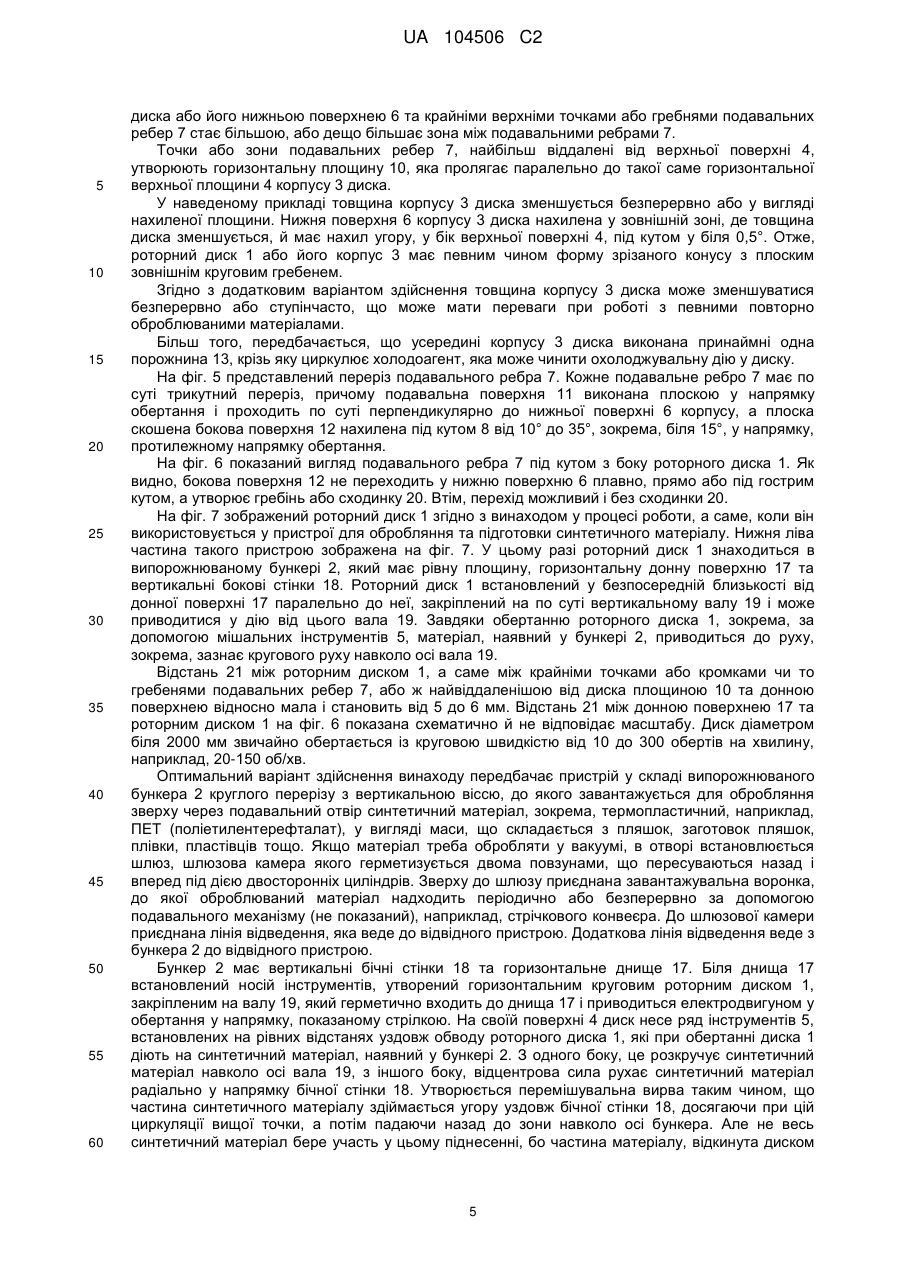

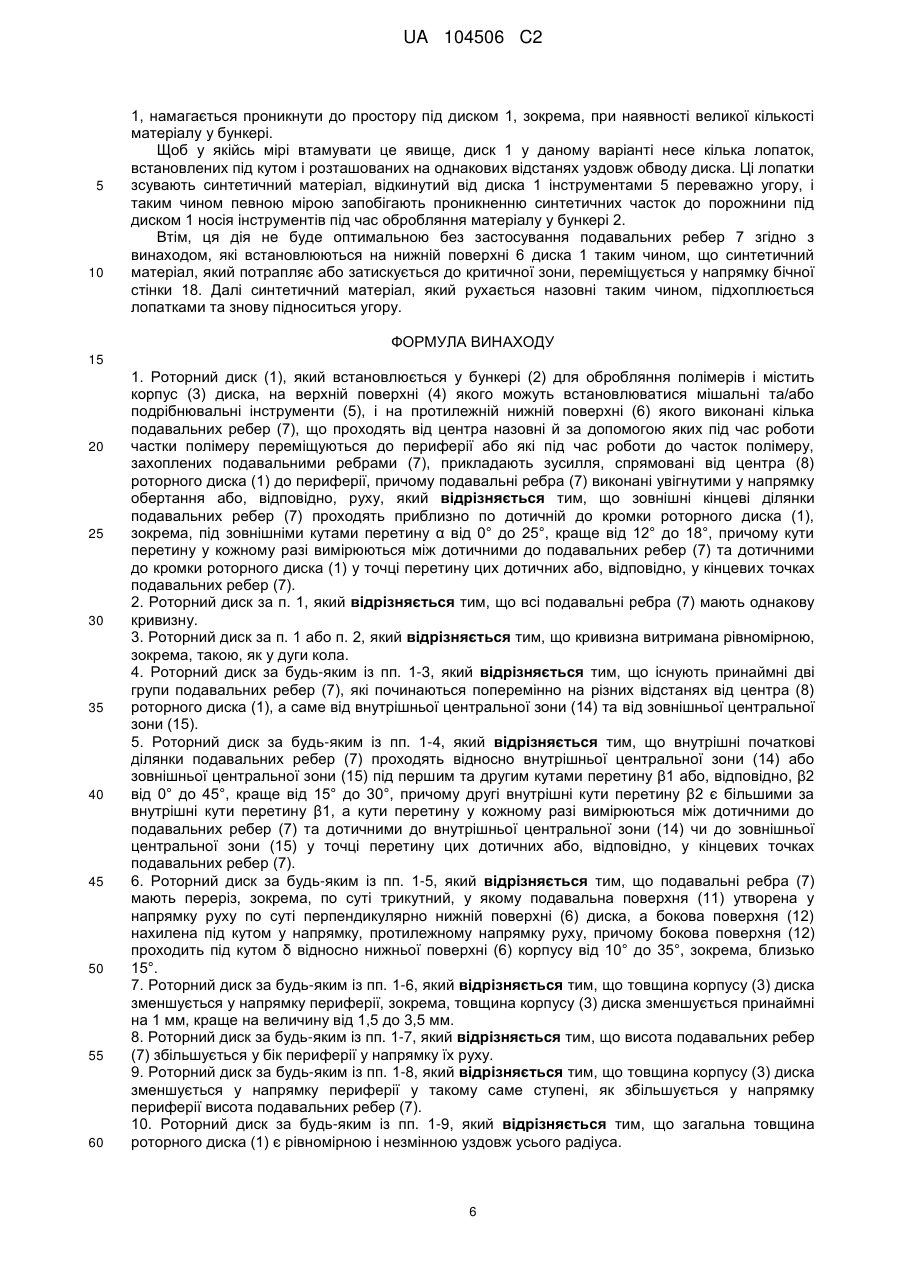

Реферат: Винахід стосується роторного диска (1), який встановлюється у приймальному бункері (2) для обробляння полімерів і містить корпус (3) диска, на верхній поверхні (4) якого можуть встановлюватися мішальні та/або подрібнювальні інструменти (5), і на протилежній нижній поверхні (6) якого виконаний ряд подавальних ребер (7), які проходять від центра назовні й за допомогою яких під час роботи частки полімеру можуть переміщуватися назовні або які під час роботи до часток полімеру, захоплених подавальними ребрами (7), прикладають зусилля, спрямовані від центра (8) роторного диска (1) до периферії. Згідно з винаходом подавальні ребра (7) мають подавальну поверхню, яка проходить прямо у напрямку обертання або руху та по суті перпендикулярно до нижньої поверхні диска, і мають бокову поверхню (12), яка спадає під кутом у напрямку, протилежному напрямку руху, або мають по суті трикутний переріз. UA 104506 C2 (12) UA 104506 C2 UA 104506 C2 5 10 15 20 25 30 35 40 45 50 55 Винахід стосується роторного диска згідно з обмежувальною частиною п. 1 формули винаходу. Роторні диски різних конструкцій відомі з рівня техніки. Найчастіше вони встановлюються біля днища бункера або, відповідно, різального подрібнювача для обробляння та підготовки термопластичних полімерів і по суті містять дископодібний носій інструментів, на верхній поверхні якого встановлені змішувальні, або, відповідно, перемішувальні, інструменти або подрібнювачі. Під час роботи диск обертається, а інструменти захоплюють і, за потреби, подрібнюють синтетичний матеріал, що подається до бункера, одночасно нагріваючи його. Крім того, матеріал перемішується і постійно рухається з утворенням у бункері перемішувальної вирви. Взагалі, пристрої для обробляння полімерів також відомі з рівня техніки, наприклад, з публікацій AT 375 867 В, AT 407 970 В або WO 93/18902. Завдяки обертанню носія або, відповідно, інструментів оброблюваний синтетичний матеріал відкидається до бічних стінок бункера під дією відцентрової сили. Частина синтетичного матеріалу здіймається угору уздовж бічної стінки бункера й закручується у вигляді перемішувальної вирви, але потім падає назад до середини бункера. Цим забезпечується достатній час перебування часток оброблюваного синтетичного матеріалу у бункері, так що синтетичний матеріал, що надходить туди, ретельно перемішується, достатньо нагрівається за рахунок сил тертя, а у випадку, коли інструменти діють у режимі подрібнення синтетичного матеріалу, також достатньо подрібнюється. Однак виявилося, що не вся кількість синтетичного матеріалу, відкинутого до бічної стінки бункера, здіймається уздовж зазначеної стінки, а деяка його частина падає нижче найнижчого інструмента або, відповідно, нижче найнижчого диска, що утворює носій інструментів. Отже, частина синтетичного матеріалу може неконтрольованим чином оплавитися за рахунок тертя. Робилися спроби уникнути цього недоліку за рахунок виконання ребер на нижній поверхні диска. З рівня техніки стосовно цього відомо, що до нижньої поверхні диска або, відповідно, носія інструментів можна прикріплювати прямі та радіальні ребра, призначенням яких є переміщення будь-якого синтетичного матеріалу, який потрапляє між дном різального подрібнювача та нижньою поверхнею носія інструментів, назад назовні і повторне видалення його з цього простору. Однак цей захід не виявився повністю задовільним. Зокрема, у бункерах великого обсягу, які вміщують до кількох сотень кілограмів полімерного матеріалу, доводиться застосовувати диски відповідно великого діаметру. З одного боку, такі диски мають бути виготовлені з високою точністю й обертатися дуже плавно й рівномірно, оскільки відстань між диском та днищем становить лише декілька міліметрів. У таких різальних подрібнювачах великого розміру пред'являються дуже жорсткі вимоги до транспортувальної дії ребер, оскільки, як зазначалося вище, у бункері знаходиться велика кількість оброблюваного матеріалу, який, з одного боку, потребує пересування, а з іншого боку, чинить великий тиск униз через велику власну вагу, яка змушує забиватися у простір між диском та днищем. Збільшення розміру таких пристроїв довело, що транспортувальна спроможність відомих дисків, які задовільно працюють у малих бункерах, у великих бункерах не є достатньою для того, щоб не допускати матеріал до проблемної зони. Також неможливо довільно збільшувати швидкість обертання змішувальних інструментів, призначених для того, щоб примусити матеріал рухатися вверх і збільшити час його перебування, бо завдяки створенню тертя виробляється більше тепла, що може викликати місцеві оплавлення пластівців. Знову і знову пластівці полімеру будуть опинятися у зовнішній зоні між днищем та диском і залишатися там назавжди. Це буде підвищувати температуру у цій зоні, пластівці будуть злипатися, ставати клейкими й можуть розплавитися, що буде приводити до ще більшого їх накопичування. Через деякий час диск почне обертатися з биттям і нарешті заїсть. Отже, є дуже бажаним, щоб у разі, коли частка матеріалу заклинюється між ребрами та днищем бункера, її можна було б швидко вивільнити й надійно видалити з критичної зони. Більш того, до критичної зони під диском потрапляють не лише великі пластівці, а й дрібні частки пилу, і деякі з них проникають далі у напрямку середини диска й залишаються там. Ці дрібні частки полімеру далі будуть перегріватися, захоплюватися, ізолюватися й захоплюватися у критичній зоні. Взагалі, така проблема існує і для дисків меншого діаметра, оскільки вони використовуються, зокрема, у разі великих навантажень та низьких швидкостей обертання, тобто відносно низьких окружних швидкостей. Отже, в основу винаходу, що розглядається, покладене завдання створення роторного диска, який, зокрема, у разі великих обсягів заповнення та великих розмірів, був би здатний 1 UA 104506 C2 5 10 15 20 25 30 35 40 45 50 55 60 ефективно запобігати потраплянню часток полімеру до критичної зони між диском та днищем бункера або, відповідно, швидко і повністю вивільняти їх і видаляти з цієї зони. Це завдання вирішується ознаками, наведеними у відмітній частині п. 1 формули. У цьому разі рішення полягає у тому, що подавальні ребра виконані увігнутими в напрямку обертання. Несподівано виявилося, що внаслідок цього під час обробляння та підготовки часток синтетичного матеріалу у бункері великого обсягу з відповідно високим направленим униз тиском досить великі луски полімеру, які інакше потрапили б до зовнішньої кромки диска, а також дрібні частки пилу, здатні проникати глибоко усередину, виносяться назовні, завдяки чому критична зона залишається по суті вільною від таких часток. У разі, коли частка все ж таки проникає далі, наприклад, коли обробляння раптово припиняється й доводиться зупинити мішалку, вона знову буде швидко видалена. Видувна або, відповідно, переміщувальна дія диска з такими подавальними ребрами у такій системі й для зазначеної мети дуже великі, що уможливлює ефективне та рівномірне обробляння полімерного матеріалу, наявного в бункері. Більш того, можна уникнути простоїв на ремонт, спричинених заїданням диска. На додаток, поліпшується якість обробляння матеріалу за рахунок уникання локальних перегрівів або оплавлень. Додаткові кращі варіанти здійснення винаходу будуть описані у залежних пунктах формули: З цією метою було доведено, що у відповідності з особливо доцільним подальшим вдосконаленням диску винаходу краще, щоб кривизна ребер диска була однорідною, зокрема, такою, як у дуги кола. При цьому краще за все буде, коли кривизна усіх подавальних ребер є однаковою. Конструкція такого роторного диска є дуже простою. Якщо виконані принаймні дві групи подавальних ребер, які починаються поперемінно на різних відстанях від центру, а саме від внутрішньої центральної зони та від зовнішньої центральної зони, це також спрощує конструкцію диска, бо дозволяє уникнути надто тісного розташування подавальних ребер у внутрішній частині диска. Несподівано виявилося, що для переміщувальної дії краще, коли ребра не вишикувані радіально у напрямку до центру, а коли зовнішні кінцеві ділянки подавальних ребер розташовані більш-менш дотично до кромки роторного диска, зокрема, під зовнішнім кутом перетину від 0° до 25°, краще - 12° до 18°. Подібним чином краще буде розташувати внутрішні початкові ділянки подавальних ребер відносно центру, або, відповідно, відносно внутрішньої центральної зони чи зовнішньої центральної зони під внутрішніми кутами перетину β1 або, відповідно, β2 від 0° до 45°, краще від 15° до 30°. При цьому бажано, щоб кут β2 був більше за β1. Кожний кут перетину вимірюється кожного разу у точці перетину або, відповідно, у точці контакту з кромкою роторного диска, або, відповідно, з внутрішньою чи зовнішньою центральними зонами. У цьому випадку кут перетину являє собою у будь-якому разі кут між дотичною до подавального ребра у точці перетину та дотичною до внутрішньої чи зовнішньої центральної зони у цій саме точці перетину. У цьому зв'язку дуже доцільно, щоб подавальні ребра мали по суті трикутний переріз, причому подавальна поверхня проходила прямо у напрямку обертання й по суті перпендикулярно до нижньої поверхні та бокової поверхні, що нахилена униз у напрямку, протилежному напрямку обертання. Цим забезпечується, що частки, які застрягли під диском, швидко вивільнюються та виводяться назовні, завдяки чому можна запобігти заїданню або уповільненню ходу диска. Більш того, у відповідності до оптимального варіанту здійснення винаходу товщина корпусу диска зменшується у напрямку до його периферії. Це додає синергійного ефекту до дії криволінійних подавальних ребер, несподівано підсилюючи її. Це ефективно попереджує заклинювання великих часток між диском та днищем, що може заблокувати диск. Якщо, незважаючи на це, все ж таки залишається загроза, що частки залишаться у тісному просторі між днищем та нижньою поверхнею диска довше, ніж потрібно, їх буде легше вивільнити, завдяки зменшенню товщини у бік периферії, та видалити назовні. У цьому зв'язку несподівано встановлено, що буде достатньо забезпечити зменшення товщини принаймні на 1 мм, краще на 1,5-3,5 мм, причому різність товщин вимірюється у центрі або, відповідно, у внутрішній центральній зоні та на зовнішній кромці. Несподівано виявлено, що навіть така невелика зміна дозволяє досягнути значних результатів. Особливо ефективний варіант здійснення винаходу передбачає, що висота подавальних ребер збільшується у напрямку периферії. У такому разі бажано, щоб товщина корпусу диска зменшувалася у напрямку периферії у такому само ступені, як збільшується у цьому напрямку висота подавальних ребер, так щоб 2 UA 104506 C2 5 10 15 20 25 30 35 40 45 50 55 60 загальна товщина роторного диска уздовж радіуса лишалася незмінною. Таким чином забезпечується висока плавність ходу та ефективне видалення часток полімеру з критичної зони. Більш того, бажано, щоб товщина корпусу диска лишалася постійною у внутрішній зоні й починала зменшуватися лише на певній відстані від центру роторного диска, краще починаючи з відстані 60 % довжини радіуса, зокрема, з відстані від 60 % до 70 %. Подібним чином бажано, щоб висота подавальних ребер також лишалася постійною у внутрішній зоні й починала зменшуватися лише на певній відстані від центру роторного диска, краще починаючи з відстані 60 % довжини радіуса, зокрема, з відстані від 60 % до 70 %. У такому разі зміни розмірів мають місце лише у зовнішній радіальній зоні, куди завеликі луски ще можуть потрапити. Завдяки цьому як великі, так і дрібні частки ефективно видаляються назовні. Згідно з кращим варіантом здійснення винаходу передбачається, що точки або ділянки подавальних ребер, найбільш віддалені від верхньої поверхні корпусу диска, визначають горизонтальну площину, або утворюють її. Отже, на вигляді збоку повна товщина роторного диска виглядає незмінною. У цьому зв'язку є бажане, щоб верхня поверхня корпусу диска була горизонтальною плоскою та/або щоб ця площина проходила паралельно до верхньої поверхні. Така конструкція відносно нескладна у виготовленні, а хід диска стає дуже плавним. Найбільш ефективний роторний диск характеризується тим, що нижня поверхня корпусу диска на ділянці, де його товщина зменшується, виконана нахиленою у бік верхньої поверхні та/або верхньої площини під кутом не більше 3°, найкраще - під кутом від 0,4° до 0,6°. Тоді диск набуває квазі-конічної форми, причому знов-таки несподівано виявляється, що незначна зміна кутових параметрів забезпечує цілком ефективне видалення. Проста конструкція за цим варіантом призводить до того, що корпус диска стабільно обертається у по суті прямій, краще горизонтальній площині, що забезпечує відсутність турбулентності та поліпшує плавність ходу. Втім, робота роторного диска виявляється не менш ефективною, якщо товщина корпусу диска зменшується переривчасто або ступінчасто, якщо потрібно, в один крок. Переваги безперервного або переривчастого зменшення товщини залежать, серед іншого, від виду, форми та розмірів часток оброблюваного матеріалу, наприклад, від того, чи піддаються оброблянню плівка, пластівці або гранули. Щоб впливати за допомогою подавального диска на температуру оброблюваного матеріалу, у відповідності до одного з кращих варіантів здійснення винаходу у корпусі диска виконана порожнина, яка, за потреби, може бути заповнена холодоагентом або останній може протікати крізь неї. Більш того, згідно з винаходом, роторний диск, встановлений у різальному подрібнювачі, розташований на невеликій відстані від днища. Особливо краща конструкція пристрою для обробляння та підготовки синтетичних матеріалів у такому випадку містить бункер, зокрема, випорожнюваний, та роторний диск згідно з винаходом, встановлений поблизу поверхні днища паралельно до неї. При цьому роторний диск переважно закріплений на суттєво вертикальному валу й приводиться в дію цим валом, який додає синтетичному матеріалу, наявному в бункері, додаткового обертання навколо осі вала. В особливо бажаному варіанті відстань між роторним диском, зокрема, між крайніми точками або кромками подавальних ребер, які найбільш віддалені від диска, та поверхнею днища бункера є меншою, ніж товщина корпусу диска, і становить від 3 до 15 мм, краще від 4 до 8 мм. Додаткові переваги та ознаки винаходу стануть очевидні з опису та креслень, що додаються. Далі винахід буде представлений на кресленнях, що зображують найкращі варіанти здійснення, а приклади здійснення наводяться в описі з посиланнями на креслення. На фіг. 1 представлений роторний диск згідно з винаходом на вигляді знизу. На фіг. 2 показаний розріз через центр диска за фіг. 1. На фіг. З показаний збільшений розріз за фіг. 2. На фіг. 4 представлена частина розрізу правого боку за фіг. 2 або фіг. 3. На фіг. 5 показаний частковий розріз за В-В на фіг. 1. На фіг. 6 представлений частина вигляду А за фіг. 1. На фіг. 7 представлений вигляд у розрізі бункера із встановленим у ньому диском. На фіг. 1 представлений особливо ефективний та прийнятний приклад роторного диска 1, який показаний знизу, як він спостерігається під час роботи на вигляді від днища 17 бункера. На практиці такі роторні диски 1 найчастіше використовуються у бункерах 2 великого розміру, куди 3 UA 104506 C2 5 10 15 20 25 30 35 40 45 50 55 60 завантажується велика кількість полімерного матеріалу, відповідно, великої маси. Через те роторний диск 1 зазнає високого тиску. У таких випадках діаметр роторного диска 1 становить приблизно 2 м або більше. Роторний диск 1 містить корпус 3, на верхній поверхні 4 якого можуть встановлюватися мішальні та/або подрібнювальні інструменти 5. На протилежній нижній поверхні 6 корпусу диска виконані кілька подавальних ребер 7, що відходять з середини назовні. Усі подавальні ребра 7 є криволінійними й увігнутими у напрямку обертання роторного диска 1, причому вони мають постійну кривизну і форму дуги кола. Радіус кривизни подавальних ребер 7 менший за радіус кривизни роторного диска 1 і становить біля 65 % величини останнього. Також кривизна всіх подавальних ребер приблизно однакова. Подавальні ребра 7 розташовані двома групами - довшою і коротшою, які чергуються між собою. Довші подавальні ребра 7 починаються біля внутрішньої кругової центральної зони 14, радіус якої становить біля 30 % радіуса роторного диска 1. Коротші подавальні ребра 7 починаються у зовнішній круговій центральній зоні 14, радіус якої становить біля 50 % радіуса роторного диска 1. Усі подавальні ребра виконані безперервними і закінчуються на крайній кромці роторного диска 1 або корпусу 3 диска. Подавальні ребра 7 не є розташованими радіально відносно центру 8 роторного диска 1. Наприклад, кінцеві ділянки усіх подавальних ребер 7 розташовані приблизно по дотичній до зовнішньої кромки роторного диска з кутом перетину α приблизно 14°, виміряним у точці, де подавальне ребро 7 досягає кромки або обводу, між дотичною, проведеною до кромки, та дотичною, проведеною до подавального ребра 7, тобто де подавальне ребро 7 торкається зовнішньої кромки, або обводу. Внутрішні початкові ділянки довших подавальних ребер 7 орієнтовані відносно внутрішньої центральної зони 14 під першим кутом перетину β1 біля 15°, виміряним кожного разу у кінцевій точці подавального ребра 7 між дотичною до внутрішньої центральної зони 14 та дотичною до подавального ребра 7, яке торкається внутрішньої центральної зони 14. Внутрішні початкові ділянки коротших подавальних ребер 7 орієнтовані відносно зовнішньої центральної зони 15 під другим кутом перетину β 2 біля 35° -40°, виміряним кожного разу у кінцевій точці подавального ребра 7 між дотичною до зовнішньої центральної зони 15 та дотичною до подавального ребра 7, яке торкається зовнішньої центральної зони 15. У цьому випадку бажано, щоб кут β2 був більшим за кут β1. У зоні контакту у внутрішній центральній зоні 14 та зовнішній центральній зоні 15 подавальні ребра 7 є загостреними або закінчуються там. При такому виконанні подавальних ребер 7 як великі, так і дрібні частки полімеру можуть виштовхуватися під час роботи назовні, або на частки, що захоплюється подавальними ребрами 7, діє зусилля, що спрямоване у напрямку периферії від центру 8 роторного диска 1. Як правило, переміщення часток полімеру здійснюється механічною дією подавальних ребер 7, оскільки обробляння звичайно відбувається у вакуумі. Але таким чином можливо здійснювати обробляння і під атмосферним тиском, коли до механічного контакту між подавальними ребрами та частками полімеру додається ще ефект течії. На фіг. 2, 3 та 4 роторний диск 1 показаний у перерізі крізь його центр 8. На верхній поверхні 4 корпусу 3 диска, оберненій під час роботи до бункера, можуть встановлюватися мішальні та/або подрібнювальні інструменти 5. У даному варіанті здійснення винаходу ці інструменти не показані. Мішальні та/або подрібнювальні інструменти 5 можуть являти собою лопатки, ножі тощо. Вони захоплюють частки полімеру та розкручують їх так, що у бункері утворюється перемішувальна вирва. Крім того, частки нагріваються та підтримуються у стані постійного перемішування, що запобігає їх злипанню або спіканню навіть за високих температур. За потреби, можна також здійснювати шматування або подрібнення великих гранул. Подавальні ребра 7 виконані на нижній поверхні 6 корпусу 3 диска. У цьому варіанті товщина корпусу 3 диска є постійною й однорідною у межах внутрішньої зони 9. Ця внутрішня зона 9 займає приблизно дві третини довжини радіуса роторного диска 1. Починаючи з певної відстані 18 від центру 8 роторного диска 1, товщина корпусу 3 диска зменшується. У наведеному прикладі радіальна відстань 18 становить приблизно 68 % довжини радіуса роторного диска 1. Починаючи з цієї радіальної відстані 18, відповідно збільшується висота подавальних ребер у напрямку периферії, тоді як у межах внутрішньої зони 9 висота подавальних ребер 7 лишається постійною й однорідною. На фіг. 2-4 видно, що товщина корпусу 3 диска зменшується незначно, у даному випадку лише на 2 мм. Таким саме чином і на таку саме величину збільшується висота подавальних ребер 7 мірою наближення до периферії, отже, загальна товщина роторного диска 1 лишається постійною й однорідною по всій довжині радіуса. У цій зовнішній зоні відстань між корпусом 3 4 UA 104506 C2 5 10 15 20 25 30 35 40 45 50 55 60 диска або його нижньою поверхнею 6 та крайніми верхніми точками або гребнями подавальних ребер 7 стає більшою, або дещо більшає зона між подавальними ребрами 7. Точки або зони подавальних ребер 7, найбільш віддалені від верхньої поверхні 4, утворюють горизонтальну площину 10, яка пролягає паралельно до такої саме горизонтальної верхньої площини 4 корпусу 3 диска. У наведеному прикладі товщина корпусу 3 диска зменшується безперервно або у вигляді нахиленої площини. Нижня поверхня 6 корпусу 3 диска нахилена у зовнішній зоні, де товщина диска зменшується, й має нахил угору, у бік верхньої поверхні 4, під кутом у біля 0,5°. Отже, роторний диск 1 або його корпус 3 має певним чином форму зрізаного конусу з плоским зовнішнім круговим гребенем. Згідно з додатковим варіантом здійснення товщина корпусу 3 диска може зменшуватися безперервно або ступінчасто, що може мати переваги при роботі з певними повторно оброблюваними матеріалами. Більш того, передбачається, що усередині корпусу 3 диска виконана принаймні одна порожнина 13, крізь яку циркулює холодоагент, яка може чинити охолоджувальну дію у диску. На фіг. 5 представлений переріз подавального ребра 7. Кожне подавальне ребро 7 має по суті трикутний переріз, причому подавальна поверхня 11 виконана плоскою у напрямку обертання і проходить по суті перпендикулярно до нижньої поверхні 6 корпусу, а плоска скошена бокова поверхня 12 нахилена під кутом 8 від 10° до 35°, зокрема, біля 15°, у напрямку, протилежному напрямку обертання. На фіг. 6 показаний вигляд подавального ребра 7 під кутом з боку роторного диска 1. Як видно, бокова поверхня 12 не переходить у нижню поверхню 6 плавно, прямо або під гострим кутом, а утворює гребінь або сходинку 20. Втім, перехід можливий і без сходинки 20. На фіг. 7 зображений роторний диск 1 згідно з винаходом у процесі роботи, а саме, коли він використовується у пристрої для обробляння та підготовки синтетичного матеріалу. Нижня ліва частина такого пристрою зображена на фіг. 7. У цьому разі роторний диск 1 знаходиться в випорожнюваному бункері 2, який має рівну площину, горизонтальну донну поверхню 17 та вертикальні бокові стінки 18. Роторний диск 1 встановлений у безпосередній близькості від донної поверхні 17 паралельно до неї, закріплений на по суті вертикальному валу 19 і може приводитися у дію від цього вала 19. Завдяки обертанню роторного диска 1, зокрема, за допомогою мішальних інструментів 5, матеріал, наявний у бункері 2, приводиться до руху, зокрема, зазнає кругового руху навколо осі вала 19. Відстань 21 між роторним диском 1, а саме між крайніми точками або кромками чи то гребенями подавальних ребер 7, або ж найвіддаленішою від диска площиною 10 та донною поверхнею відносно мала і становить від 5 до 6 мм. Відстань 21 між донною поверхнею 17 та роторним диском 1 на фіг. 6 показана схематично й не відповідає масштабу. Диск діаметром біля 2000 мм звичайно обертається із круговою швидкістю від 10 до 300 обертів на хвилину, наприклад, 20-150 об/хв. Оптимальний варіант здійснення винаходу передбачає пристрій у складі випорожнюваного бункера 2 круглого перерізу з вертикальною віссю, до якого завантажується для обробляння зверху через подавальний отвір синтетичний матеріал, зокрема, термопластичний, наприклад, ПЕТ (поліетилентерефталат), у вигляді маси, що складається з пляшок, заготовок пляшок, плівки, пластівців тощо. Якщо матеріал треба обробляти у вакуумі, в отворі встановлюється шлюз, шлюзова камера якого герметизується двома повзунами, що пересуваються назад і вперед під дією двосторонніх циліндрів. Зверху до шлюзу приєднана завантажувальна воронка, до якої оброблюваний матеріал надходить періодично або безперервно за допомогою подавального механізму (не показаний), наприклад, стрічкового конвеєра. До шлюзової камери приєднана лінія відведення, яка веде до відвідного пристрою. Додаткова лінія відведення веде з бункера 2 до відвідного пристрою. Бункер 2 має вертикальні бічні стінки 18 та горизонтальне днище 17. Біля днища 17 встановлений носій інструментів, утворений горизонтальним круговим роторним диском 1, закріпленим на валу 19, який герметично входить до днища 17 і приводиться електродвигуном у обертання у напрямку, показаному стрілкою. На своїй поверхні 4 диск несе ряд інструментів 5, встановлених на рівних відстанях уздовж обводу роторного диска 1, які при обертанні диска 1 діють на синтетичний матеріал, наявний у бункері 2. З одного боку, це розкручує синтетичний матеріал навколо осі вала 19, з іншого боку, відцентрова сила рухає синтетичний матеріал радіально у напрямку бічної стінки 18. Утворюється перемішувальна вирва таким чином, що частина синтетичного матеріалу здіймається угору уздовж бічної стінки 18, досягаючи при цій циркуляції вищої точки, а потім падаючи назад до зони навколо осі бункера. Але не весь синтетичний матеріал бере участь у цьому піднесенні, бо частина матеріалу, відкинута диском 5 UA 104506 C2 5 10 1, намагається проникнути до простору під диском 1, зокрема, при наявності великої кількості матеріалу у бункері. Щоб у якійсь мірі втамувати це явище, диск 1 у даному варіанті несе кілька лопаток, встановлених під кутом і розташованих на однакових відстанях уздовж обводу диска. Ці лопатки зсувають синтетичний матеріал, відкинутий від диска 1 інструментами 5 переважно угору, і таким чином певною мірою запобігають проникненню синтетичних часток до порожнини під диском 1 носія інструментів під час обробляння матеріалу у бункері 2. Втім, ця дія не буде оптимальною без застосування подавальних ребер 7 згідно з винаходом, які встановлюються на нижній поверхні 6 диска 1 таким чином, що синтетичний матеріал, який потрапляє або затискується до критичної зони, переміщується у напрямку бічної стінки 18. Далі синтетичний матеріал, який рухається назовні таким чином, підхоплюється лопатками та знову підноситься угору. ФОРМУЛА ВИНАХОДУ 15 20 25 30 35 40 45 50 55 60 1. Роторний диск (1), який встановлюється у бункері (2) для обробляння полімерів і містить корпус (3) диска, на верхній поверхні (4) якого можуть встановлюватися мішальні та/або подрібнювальні інструменти (5), і на протилежній нижній поверхні (6) якого виконані кілька подавальних ребер (7), що проходять від центра назовні й за допомогою яких під час роботи частки полімеру переміщуються до периферії або які під час роботи до часток полімеру, захоплених подавальними ребрами (7), прикладають зусилля, спрямовані від центра (8) роторного диска (1) до периферії, причому подавальні ребра (7) виконані увігнутими у напрямку обертання або, відповідно, руху, який відрізняється тим, що зовнішні кінцеві ділянки подавальних ребер (7) проходять приблизно по дотичній до кромки роторного диска (1), зокрема, під зовнішніми кутами перетину α від 0° до 25°, краще від 12° до 18°, причому кути перетину у кожному разі вимірюються між дотичними до подавальних ребер (7) та дотичними до кромки роторного диска (1) у точці перетину цих дотичних або, відповідно, у кінцевих точках подавальних ребер (7). 2. Роторний диск за п. 1, який відрізняється тим, що всі подавальніребра (7) мають однакову кривизну. 3. Роторний диск за п. 1 або п. 2, який відрізняється тим, що кривизна витримана рівномірною, зокрема, такою, як у дуги кола. 4. Роторний диск за будь-яким із пп. 1-3, який відрізняється тим, що існують принаймні дві групи подавальних ребер (7), які починаються поперемінно на різних відстанях від центра (8) роторного диска (1), а саме від внутрішньої центральної зони (14) та від зовнішньої центральної зони (15). 5. Роторний диск за будь-яким із пп. 1-4, який відрізняється тим, що внутрішні початкові ділянки подавальних ребер (7) проходять відносно внутрішньої центральної зони (14) або зовнішньої центральної зони (15) під першим та другим кутами перетину β1 або, відповідно, β2 від 0° до 45°, краще від 15° до 30°, причому другі внутрішні кути перетину β2 є більшими за внутрішні кути перетину β1, а кути перетину у кожному разі вимірюються між дотичними до подавальних ребер (7) та дотичними до внутрішньої центральної зони (14) чи до зовнішньої центральної зони (15) у точці перетину цих дотичних або, відповідно, у кінцевих точках подавальних ребер (7). 6. Роторний диск за будь-яким із пп. 1-5, який відрізняється тим, що подавальні ребра (7) мають переріз, зокрема, по суті трикутний, у якому подавальна поверхня (11) утворена у напрямку руху по суті перпендикулярно нижній поверхні (6) диска, а бокова поверхня (12) нахилена під кутом у напрямку, протилежному напрямку руху, причому бокова поверхня (12) проходить під кутом δ відносно нижньої поверхні (6) корпусу від 10° до 35°, зокрема, близько 15°. 7. Роторний диск за будь-яким із пп. 1-6, який відрізняється тим, що товщина корпусу (3) диска зменшується у напрямку периферії, зокрема, товщина корпусу (3) диска зменшується принаймні на 1 мм, краще на величину від 1,5 до 3,5 мм. 8. Роторний диск за будь-яким із пп. 1-7, який відрізняється тим, що висота подавальних ребер (7) збільшується у бік периферії у напрямку їх руху. 9. Роторний диск за будь-яким із пп. 1-8, який відрізняється тим, що товщина корпусу (3) диска зменшується у напрямку периферії у такому саме ступені, як збільшується у напрямку периферії висота подавальних ребер (7). 10. Роторний диск за будь-яким із пп. 1-9, який відрізняється тим, що загальна товщина роторного диска (1) є рівномірною і незмінною уздовж усього радіуса. 6 UA 104506 C2 5 10 15 20 25 30 11. Роторний диск за будь-яким із пп. 1-10, який відрізняється тим, що товщина корпусу (3) диска лишається незмінною у межах внутрішньої зони (9) і зменшується, починаючи з відстані (18) від центра (8) роторного диска (1), краще починаючи з відстані (18) 60 % довжини радіуса, зокрема, від 60 % до 70 %, та/або висота подавальних ребер (7) лишається незмінною у межах внутрішньої зони (9) і збільшується, починаючи з відстані (18) від центра (8) роторного диска (1), краще починаючи з відстані (18) 60 % довжини радіуса, зокрема, від 60 % до 70 %. 12. Роторний диск за будь-яким із пп. 1-11, який відрізняється тим, що точки або ділянки подавальних ребер (7), найбільш віддалені від верхньої поверхні (4), визначають або створюють горизонтальну площину (10). 13. Роторний диск за будь-яким із пп. 1-12, який відрізняється тим, що верхня поверхня (4) корпусу (3) диска являє собою горизонтальну площину та/або площина (10) проходить паралельно до верхньої поверхні (4). 14. Роторний диск за будь-яким із пп. 1-13, який відрізняється тим, що нижня поверхня (6) корпусу (3) диска виконана похилою у зоні, де його товщина зменшується, і має нахил відносно верхньої поверхні (4) та/або площини (10), зокрема, під кутом γ, який не перевищує 3°, зокрема, становить від 0,4° до 0,6°. 15. Роторний диск за будь-яким із пп. 1-9, який відрізняється тим, що товщина корпусу (3) диска зменшується безперервно. 16. Роторний диск за будь-яким із пп. 1-15, який відрізняється тим, що товщина корпусу (3) диска зменшується переривчасто або ступінчасто, за потреби в один крок. 17. Роторний диск за будь-яким із пп. 1-16, який відрізняється тим, що у корпусі (3) диска виконана принаймні одна порожнина (13), яка за потреби заповнюється холодоагентом або він протікає крізь неї. 18. Пристрій для обробляння та підготовки синтетичного матеріалу у складі бункера (2), зокрема випорожнюваного, який має горизонтальну донну поверхню (17) та бічні стінки (18), де поблизу донної поверхні (17) паралельно до неї обертально встановлений роторний диск (1) за одним із пп. 1-17, причому роторний диск (1) закріплений на по суті вертикальному валу (19) і приводиться від нього в дію таким чином, що синтетичний матеріал, який знаходиться у бункері (2), приводиться до руху. 19. Пристрій за п. 18, який відрізняється тим, що відстань між крайніми точками або кромками подавальних ребер (7), найбільш віддаленими від диска, або площиною (10) та донною поверхнею (17) є менша за товщину корпусу (3) диска і краще становить від 3 до 15 мм, зокрема, від 4 до 8 мм. 7 UA 104506 C2 8 UA 104506 C2 9 UA 104506 C2 10 UA 104506 C2 11 UA 104506 C2 12 UA 104506 C2 Комп’ютерна верстка Л. Литвиненко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 13

ДивитисяДодаткова інформація

Назва патенту англійськоюRotor disk

Автори англійськоюHackl, Manfred, Feichtinger, Klaus, Wendelin, Gerhard

Автори російськоюХакль Манфред, Файхтингер Клаус, Венделин Герхард

МПК / Мітки

МПК: B01F 7/00, B29B 13/00, B02C 18/12, B01F 13/10, B29B 17/04

Код посилання

<a href="https://ua.patents.su/15-104506-rotornijj-disk.html" target="_blank" rel="follow" title="База патентів України">Роторний диск</a>

Попередній патент: Спосіб одержання просоченого феромоном гранулята

Наступний патент: Прокладкова стрічка

Випадковий патент: Трансформаційне робоче обладнання для реконструктивних робіт