Спосіб виготовлення трикутних пакувальних пакетиків і пристрій для виготовлення трикутних пакувальних пакетиків

Формула / Реферат

1. Спосіб виготовлення трикутних пакувальних пакетиків (1,1') з плівкової стрічки (2) з двома протилежно розташованими поздовжніми краями (3, 4), який передбачає такі стадії:

плівкову стрічка (2) намотують на формувальний стрижень, утворюючи плівковий рулон (5), так що його поздовжні краї (3, 4) є суміжними;

плівковий рулон (5) відтягують з формувального стрижня настільки, щоб утворений поздовжніми краями (3, 4) перший шовний відрізок (7), який проходить по окружності на 180° навколо плівкового рулону (5), та перший плівковий відрізок (7), що розташований навпроти першого шовного відрізка (8), були вільними;

плівковий рулон (5) стискають в області першого шовного відрізка (7), причому перший шовний відрізок (7) запечатують з першим плівковим відрізком (8), утворюючи перший запечатувальний шов (9, 9');

плівковий рулон (5) відтягують з формувального стрижня настільки, щоб утворений поздовжніми краями (3, 4) другий шовний відрізок (10), який проходить по окружності на 180° навколо плівкового рулону (5) та прилягає до першого шовного відрізка (7), та другий плівковий відрізок (11), що розташований навпроти другого шовного відрізка (10), були вільними;

плівковий рулон (5) стискають в області другого шовного відрізка (10), причому другий шовний відрізок (10) запечатують з другим плівковим відрізком (11), утворюючи другий запечатувальний шов (12, 12'), який перетинає перший запечатувальний шов (9, 9').

2. Спосіб за п. 1, який відрізняється тим, що плівковий рулон (5) обертається на 180° навколо своєї поздовжньої осі між запечатуванням першого шовного відрізка (7) та запечатуванням другого шовного відрізка (10).

3. Спосіб за п. 2, який відрізняється тим, що пакувальний пакетик (1, 1') має середню довжину (І), а формувальний стрижень разом із плівковим рулоном (5) обертається на 180°, в процесі чого вони зміщуються аксіально на згадану середню довжину (І), зокрема, з вихідного положення, причому плівковий рулон (5) фіксується у цьому обернутому і, зокрема, аксіально зміщеному положенні, після чого формувальний стрижень та плівковий рулон аксіально зміщені один відносно одного так, що плівковий рулон (5) аксіально відмотують з формувального стрижня на середню довжину (І).

4. Спосіб за п. 2 або 3, який відрізняється тим, що формувальний стрижень розташований під нахилом відповідно до горизонтальної площини під кутом нахилу (a), в результаті чого перший або другий шовний відрізок (7, 10) при запечатуванні розташований горизонтально.

5. Спосіб за будь-яким з пп. 1-4, який відрізняється тим, що формувальний стрижень має форму формувальної труби (6), причому наповнення пакувального пакетика (1, 1') здійснюється через формувальну трубу (6) до запечатування другого запечатувального шва (12, 12').

6. Спосіб за будь-яким з пп. 1-5, який відрізняється тим, що формувальний стрижень виконаний як формувальна труба (6), яка може радіально розширюватись та, зокрема, виконана з радіально переміщуваних сегментів (24), ефективний діаметр формувальної труби (6) додатково налаштовують і регулюють під час намотування плівкового рулону (5) з метою отримання бажаного зображення на рулоні.

7. Спосіб за будь-яким з пп. 1-6, який відрізняється тим, що поздовжні краї (3, 4) плівкової стрічки (2) з метою формування плівкового рулону (5) скріплюють на формувальному стрижні і, зокрема, з'єднують запечатуванням внапуск.

8. Спосіб за будь-яким з пп. 1-7, який відрізняється тим, що перші і другі шовні відрізки (7, 10) між суміжними запечатувальними швами (9, 9', 12, 12') виконані з перфорацією (13) для утворення ланцюжкової упаковки з множини пакувальних пакетиків (1, 1').

9. Спосіб за будь-яким з пп. 1-8, який відрізняється тим, що на перших і других шовних відрізках (7, 10) між суміжними запечатувальними швами (9, 9', 12, 12') вздовж лінії розрізу (14) здійснюють розділювальний розріз для утворення окремих пакувальних пакетиків (1, 1').

10. Пристрій для виготовлення трикутних пакувальних пакетиків (1, 1') за способом відповідно до одного з пп. 1-9, який включає формувальний стрижень, подавальний пристрій (37) для плівкової стрічки (2) з поздовжніми краями (3, 4), пристрій управління (16) для формування плівкового рулону (5) шляхом намотування плівкової стрічки (2) на формувальний стрижень у такий спосіб, що поздовжні краї (3, 4) плівкової стрічки (2) суміжні один з одним, а також запечатувальний пристрій (18), розташований в області зовнішнього вихідного кінця (17) формувального стрижня для запечатування плівкового рулону (5) з утворенням пакувальних пакетиків (1, 1'), причому запечатувальний пристрій (18) виконаний таким чином, що за допомогою зазначеного запечатувального пристрою (18) утворений поздовжніми краями (3, 4) перший шовний відрізок (7), який проходить по окружності на 180° навколо плівкового рулону (5), та перший плівковий відрізок (8), що розташований напроти першого шовного відрізка (7), запечатуються, а утворений поздовжніми краями (3, 4) другий шовний відрізок (10), який триває по окружності на 180° навколо плівкового рулону (5) та прилягає до першого шовного відрізка (7), та другий плівковий відрізок (11), що розташований напроти другого шовного відрізка (10), запечатуються.

11. Пристрій за п. 10, який відрізняється тим, що подавальний пристрій (37) для плівкової стрічки (2) розташований стаціонарно, а формувальний стрижень для формування плівкового рулону (5) обертається навколо своєї поздовжньої осі (15) та аксіально переміщується у напрямку поздовжньої осі (15).

12. Пристрій за п. 10 або 11, який відрізняється тим, що плівковий рулон (5) має крок обмотки (а), а пристрій управління (16) виконаний таким чином, що подавальний пристрій (37) та формувальний стрижень разом з плівковим рулоном (5) при повороті на 180° відносно початкової позиції переміщуються аксіально один відносно одного на половину кроку обмотки (а).

13. Пристрій за п. 12, який відрізняється тим, що пристрій управління (16) складається з спіральної намотувальної поверхні (19) та направляючого стрижня (20), який прилягає до намотувальної поверхні (19).

14. Пристрій за будь-яким з пп. 10-13, який відрізняється тим, що плівковий рулон (5) має кут кроку (a), і що формувальний стрижень розташований під нахилом до горизонтальної площини, а саме під кутом нахилу (a), причому кут нахилу (a) рівний куту кроку ((3).

15. Пристрій за п. 14, який відрізняється тим, що запечатувальний пристрій (18) виконаний горизонтально.

16. Пристрій за будь-яким з пп. 10-15, який відрізняється тим, що на віддаленій від зовнішнього вихідного кінця (17) формувального стрижня стороні запечатувального пристрою (18) розташована опорна деталь для запечатаної плівкової стрічки (2), наприклад, в формі направляючої труби (21).

17. Пристрій за будь-яким з пп. 10-16, який відрізняється тим, що на віддаленій від зовнішнього вихідного кінця (17) формувального стрижня стороні запечатувального пристрою (18) розташована утримувальна деталь для запечатаної плівкової стрічки (2), зокрема, в формі затискних колодок (22).

18. Пристрій за будь-яким з пп. 10-17, який відрізняється тим, що формувальний стрижень має форму формувальної труби (6), всередині формувальної труби (6) встановлено наповнювальний трубопровід (23) для заповнення пакувальних пакетиків (1, 1') через формувальну трубу (6).

19. Пристрій за будь-яким з пп. 10-18, який відрізняється тим, що формувальний стрижень виконаний як формувальна труба (6), яка може радіально розширюватись та, зокрема, утворена з радіально переміщуваних сегментів (24).

20. Пристрій за будь-яким з пп. 10-19, який відрізняється тим, що радіально ззовні формувального стрижня розташований запечатувальний пристрій (25), призначений для фіксації плівкової стрічки (2) в формі плівкового рулону (5).

21. Пристрій за будь-яким з пп. 10-20, який відрізняється тим, що в області зовнішнього вихідного кінця (17) формувального стрижня виконаний пристрій (38) для розпрямлення плівкового рулону (5).

Текст

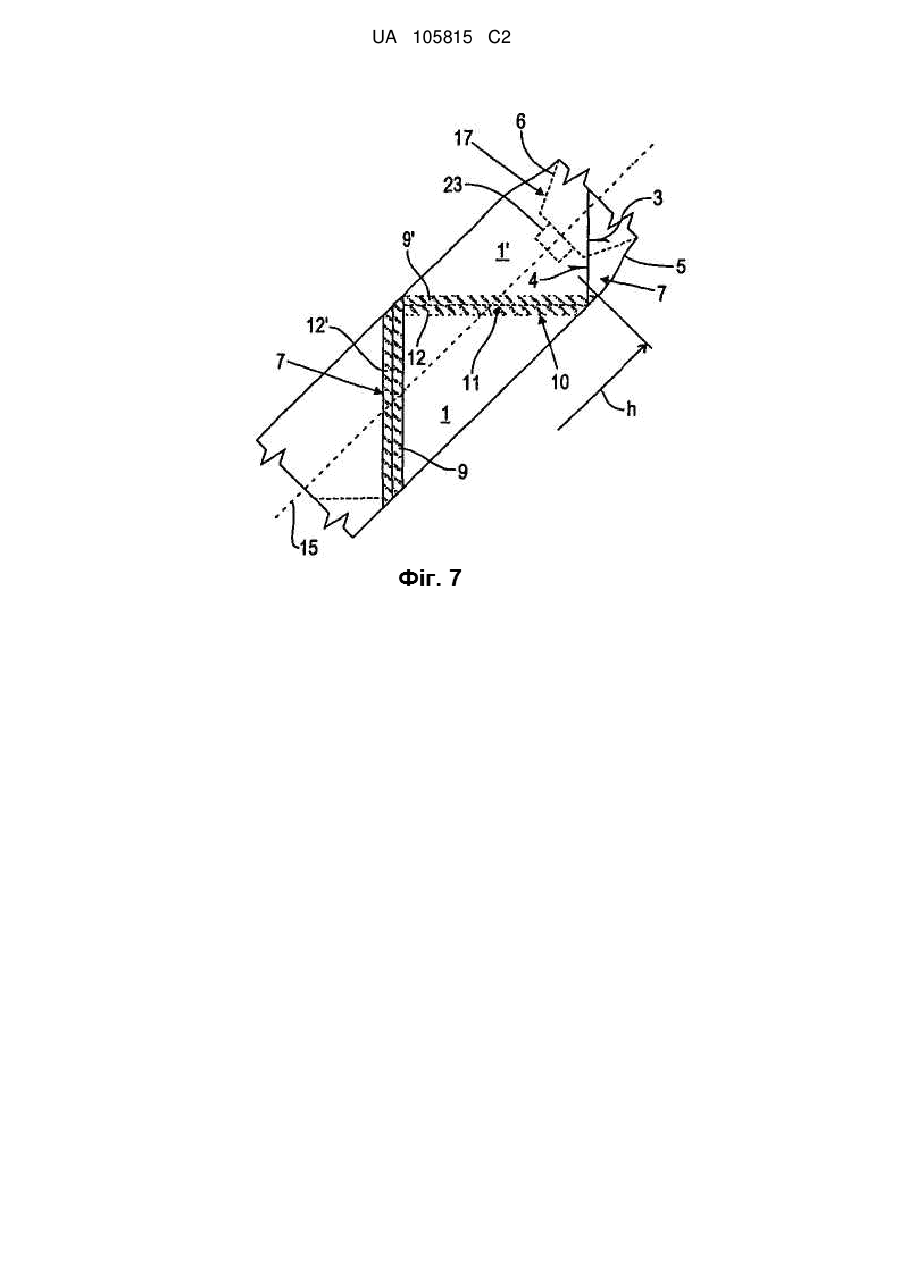

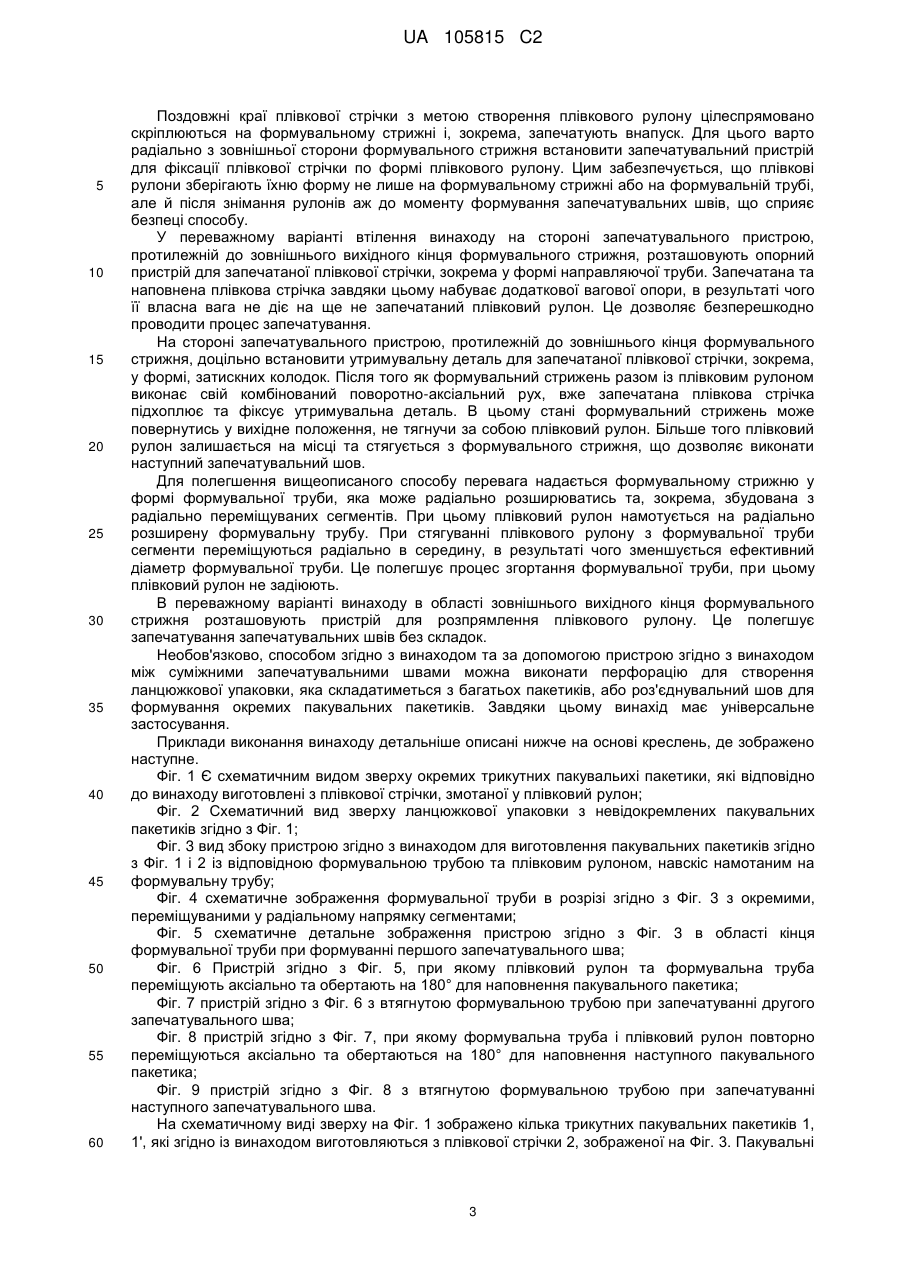

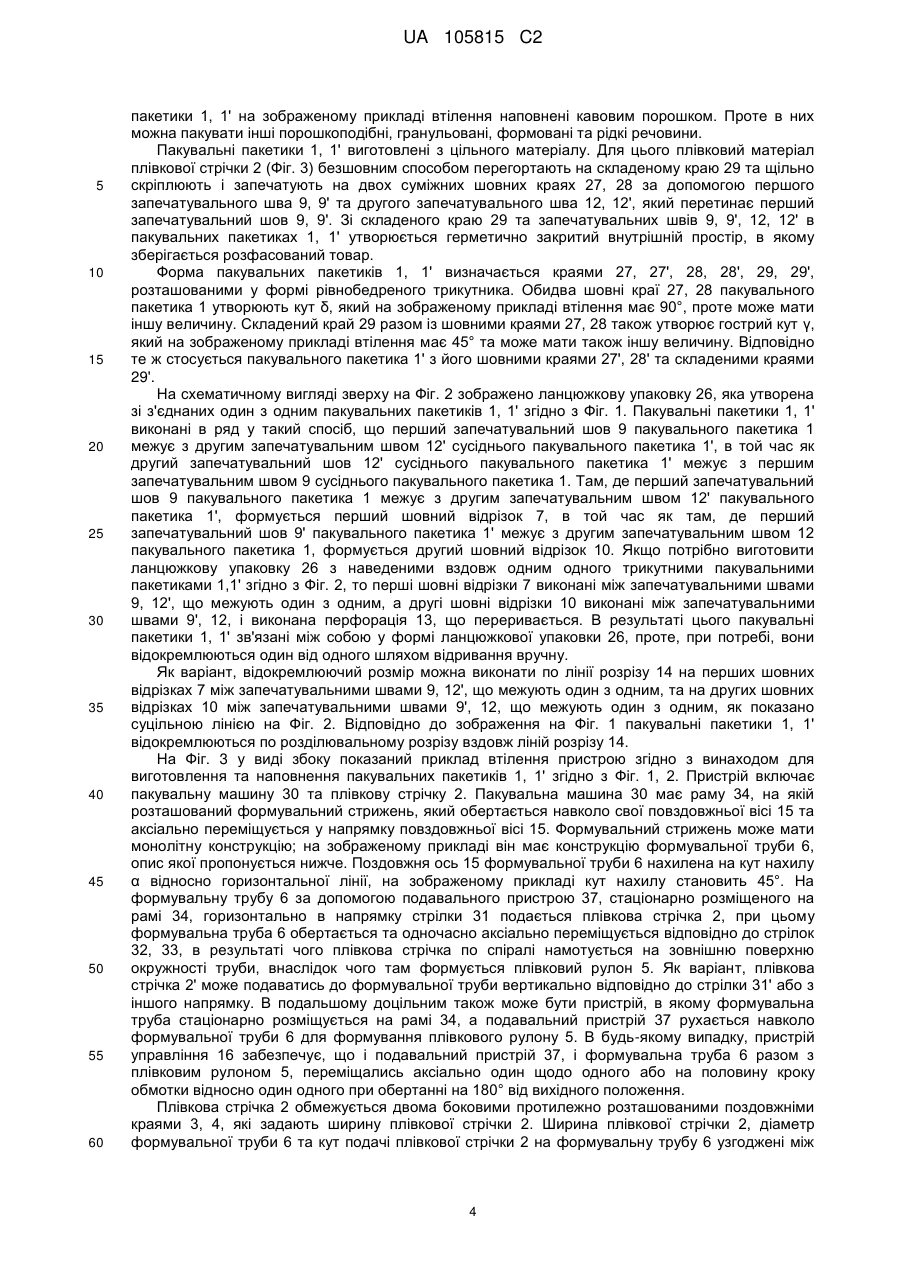

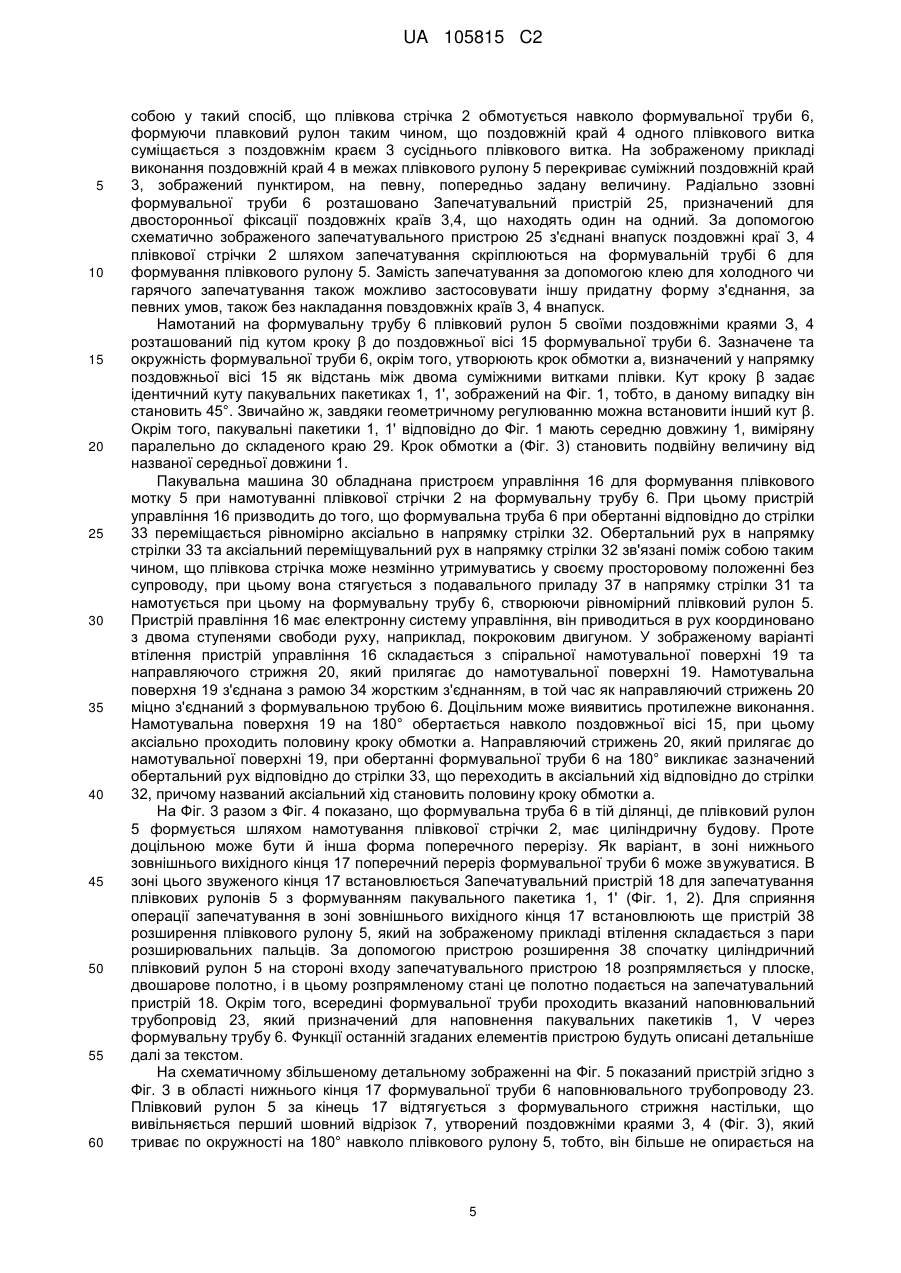

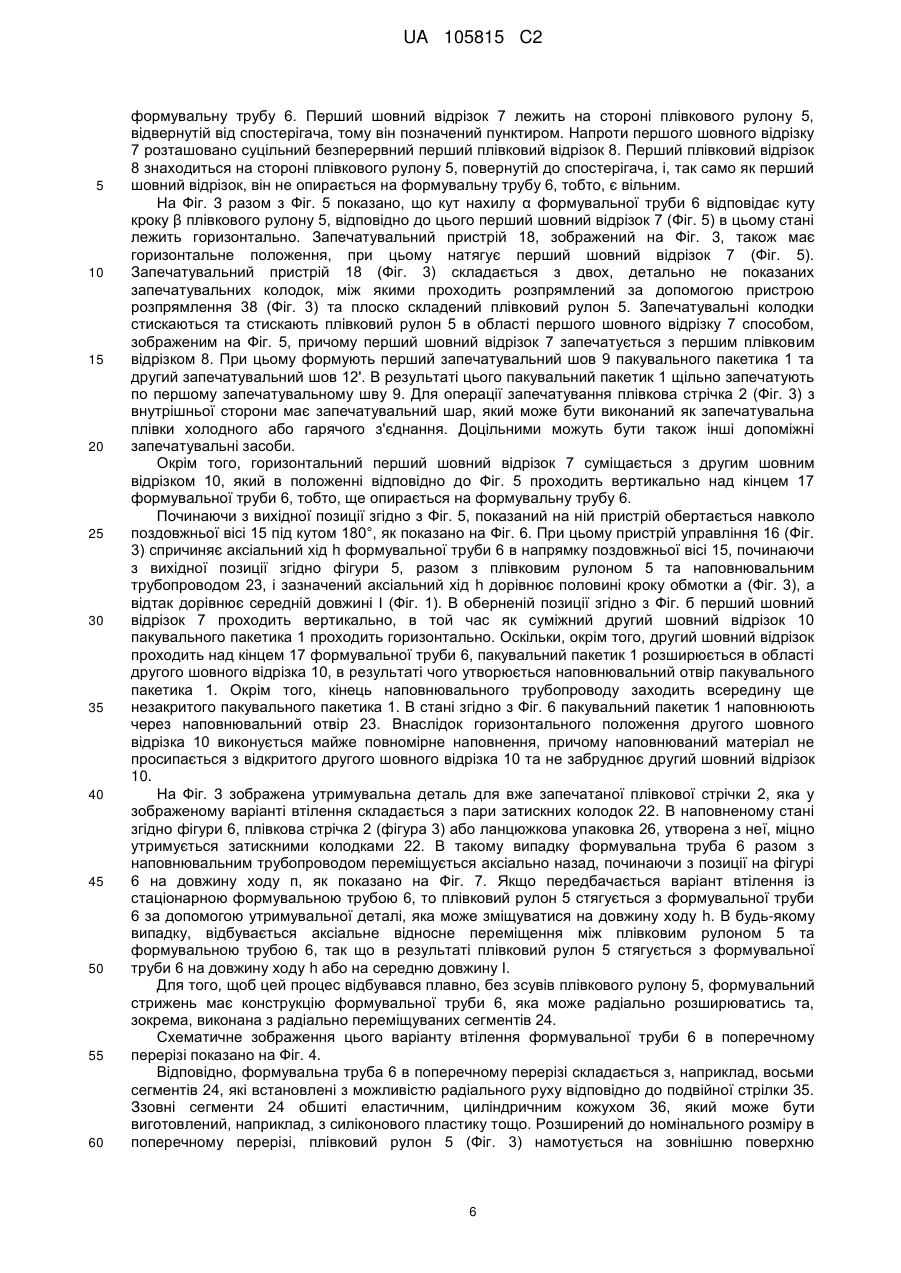

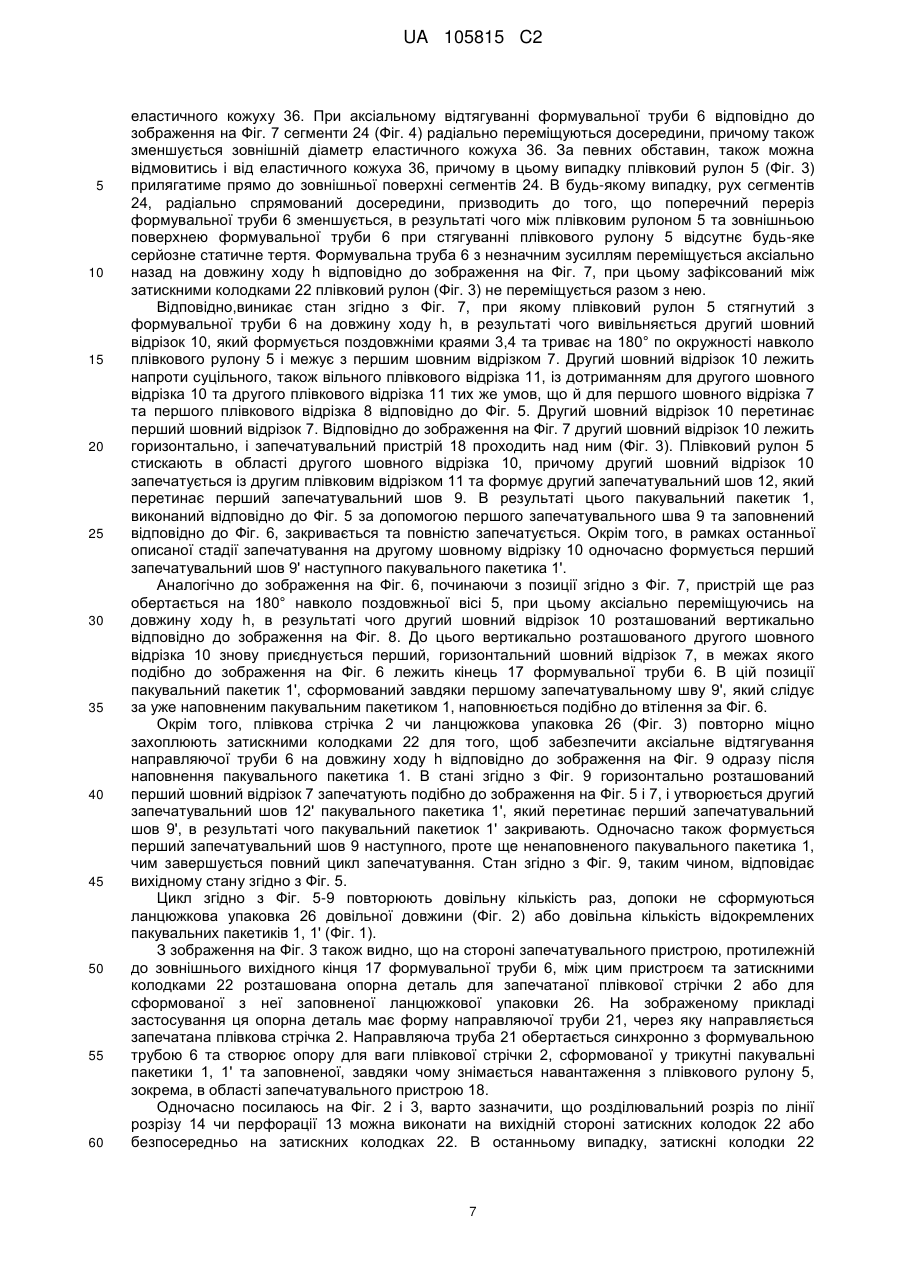

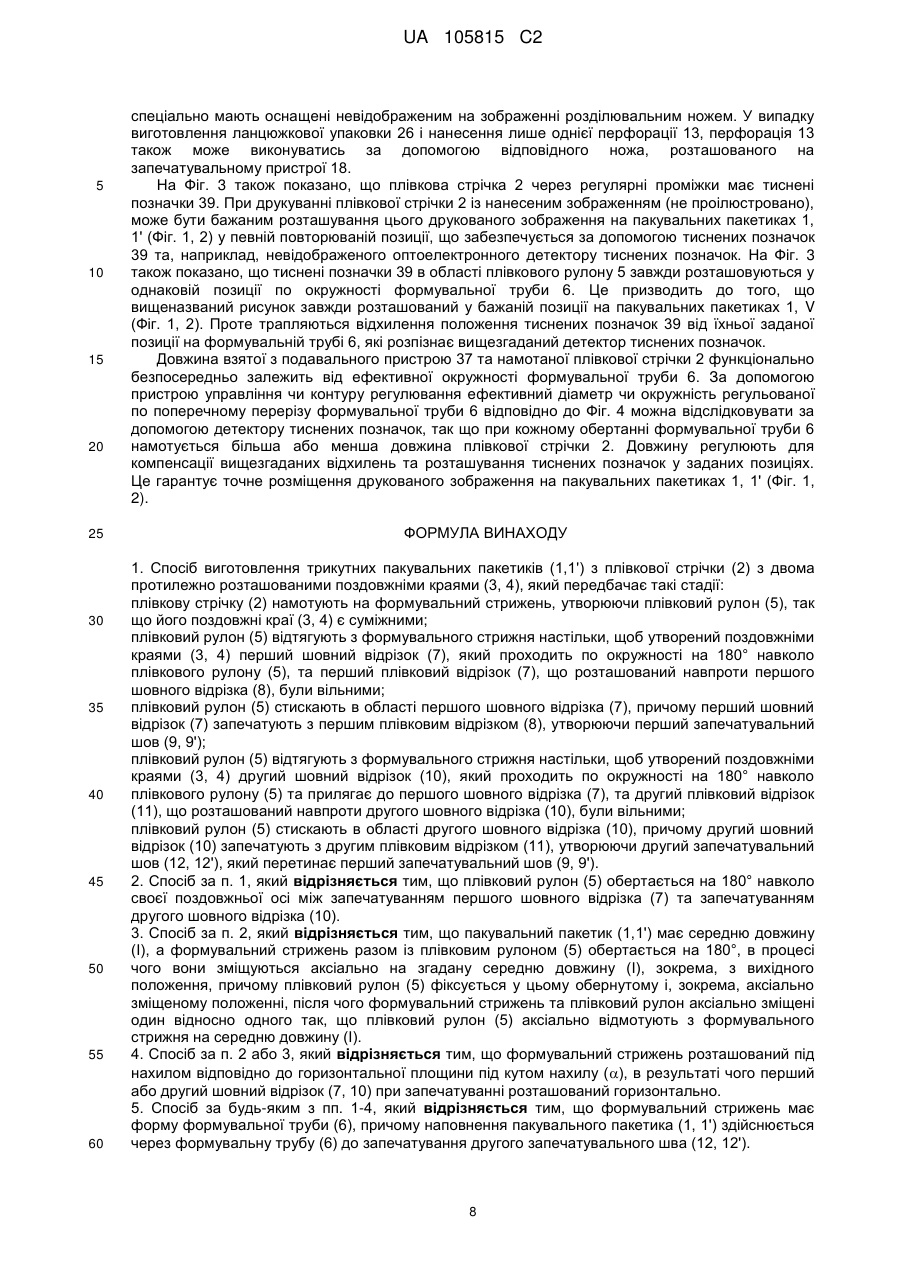

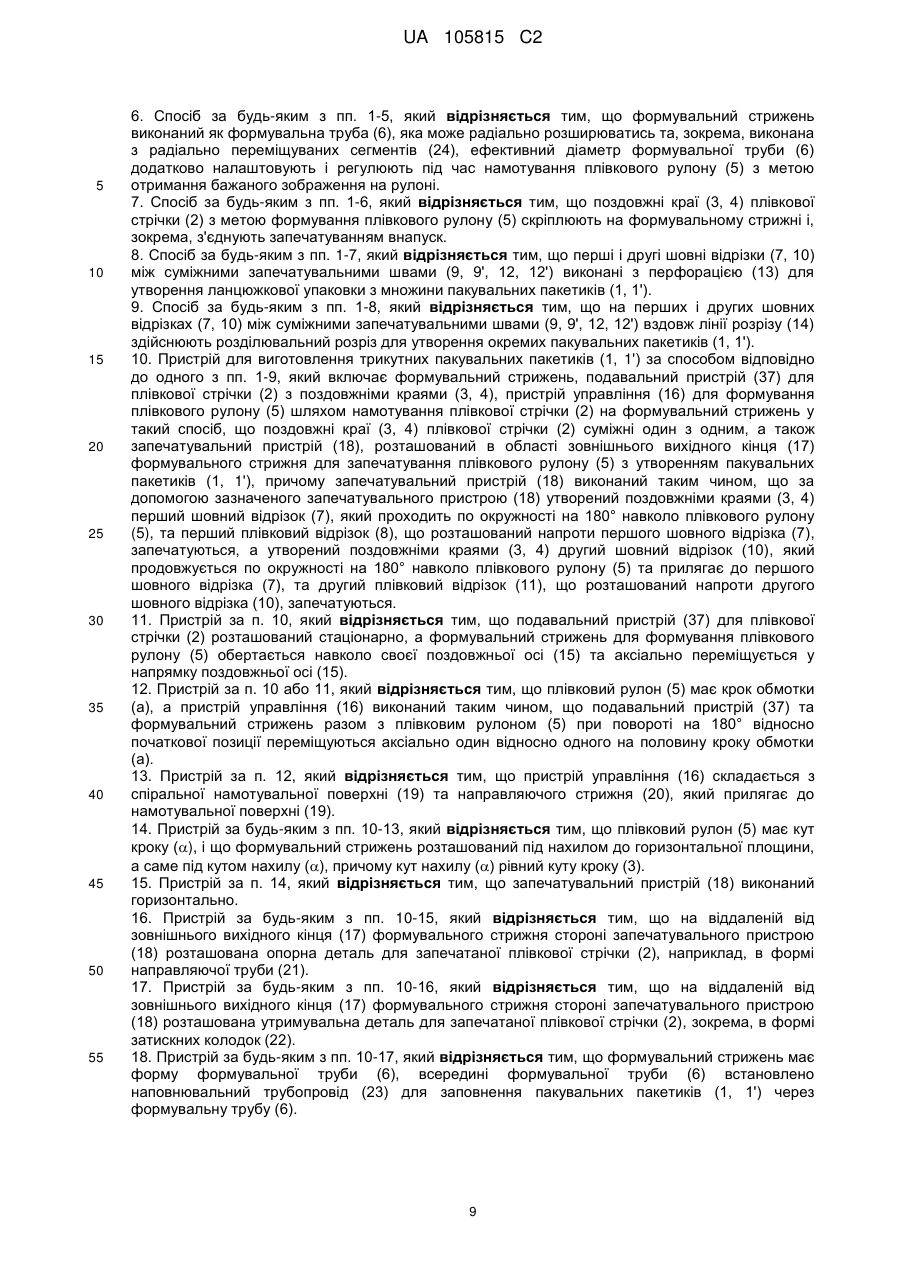

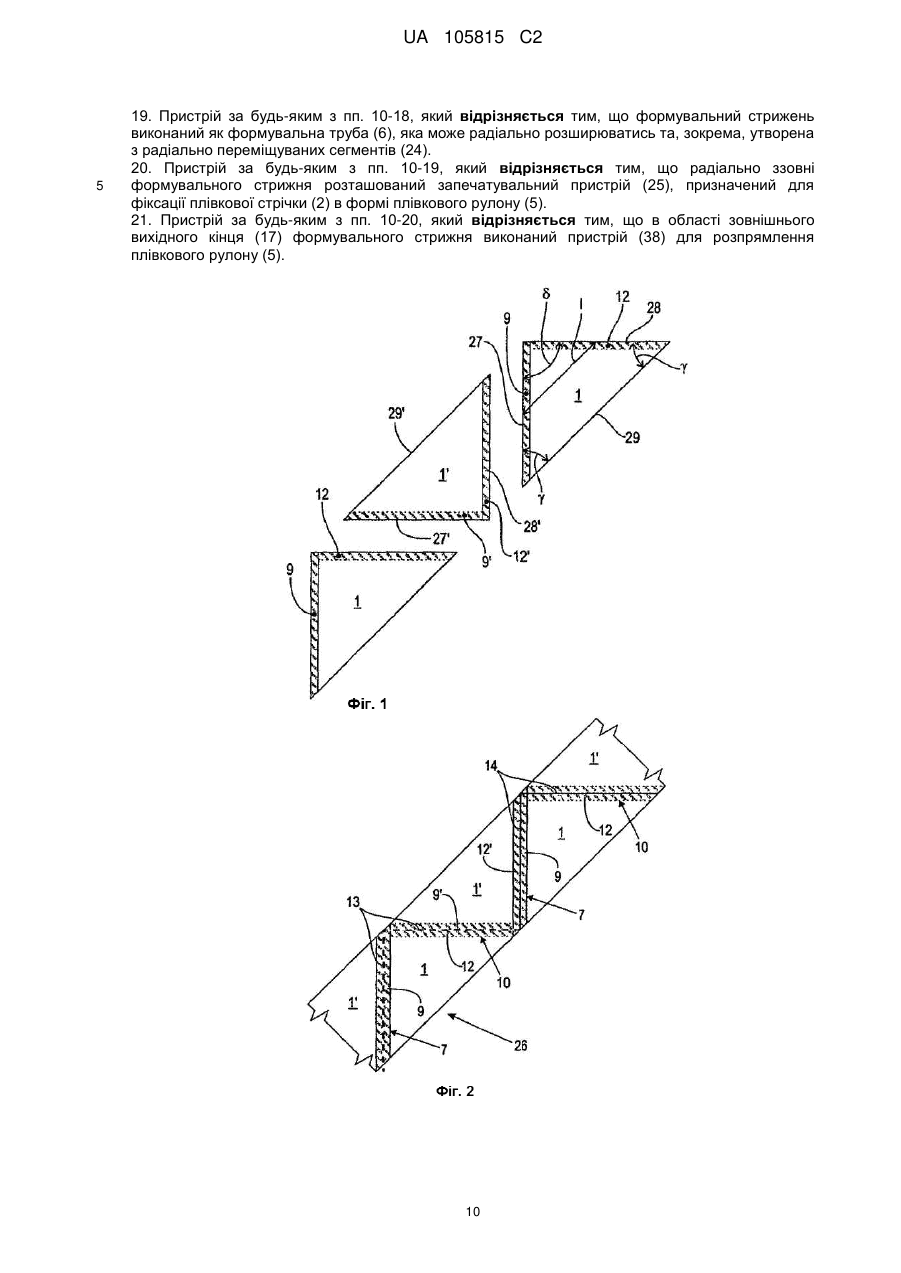

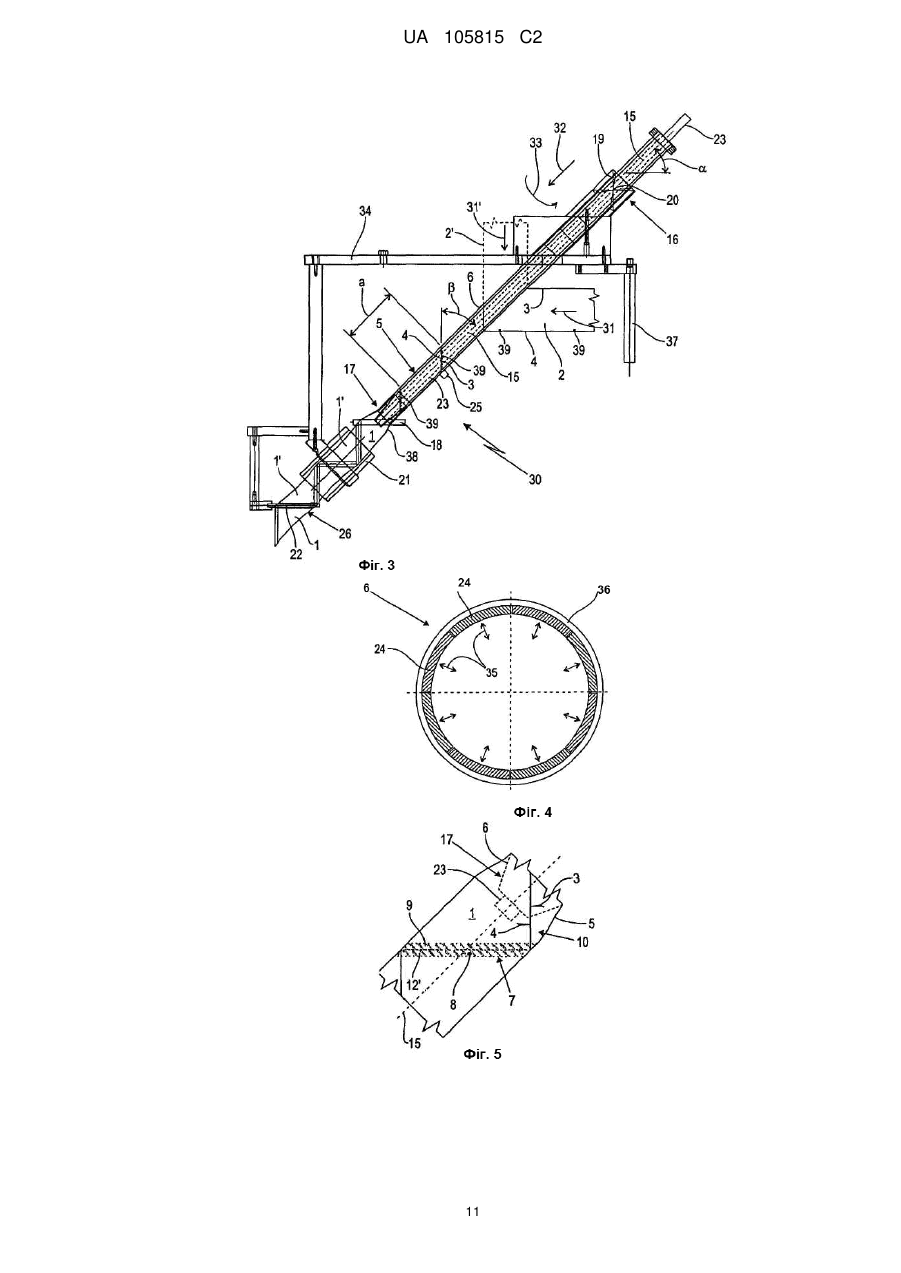

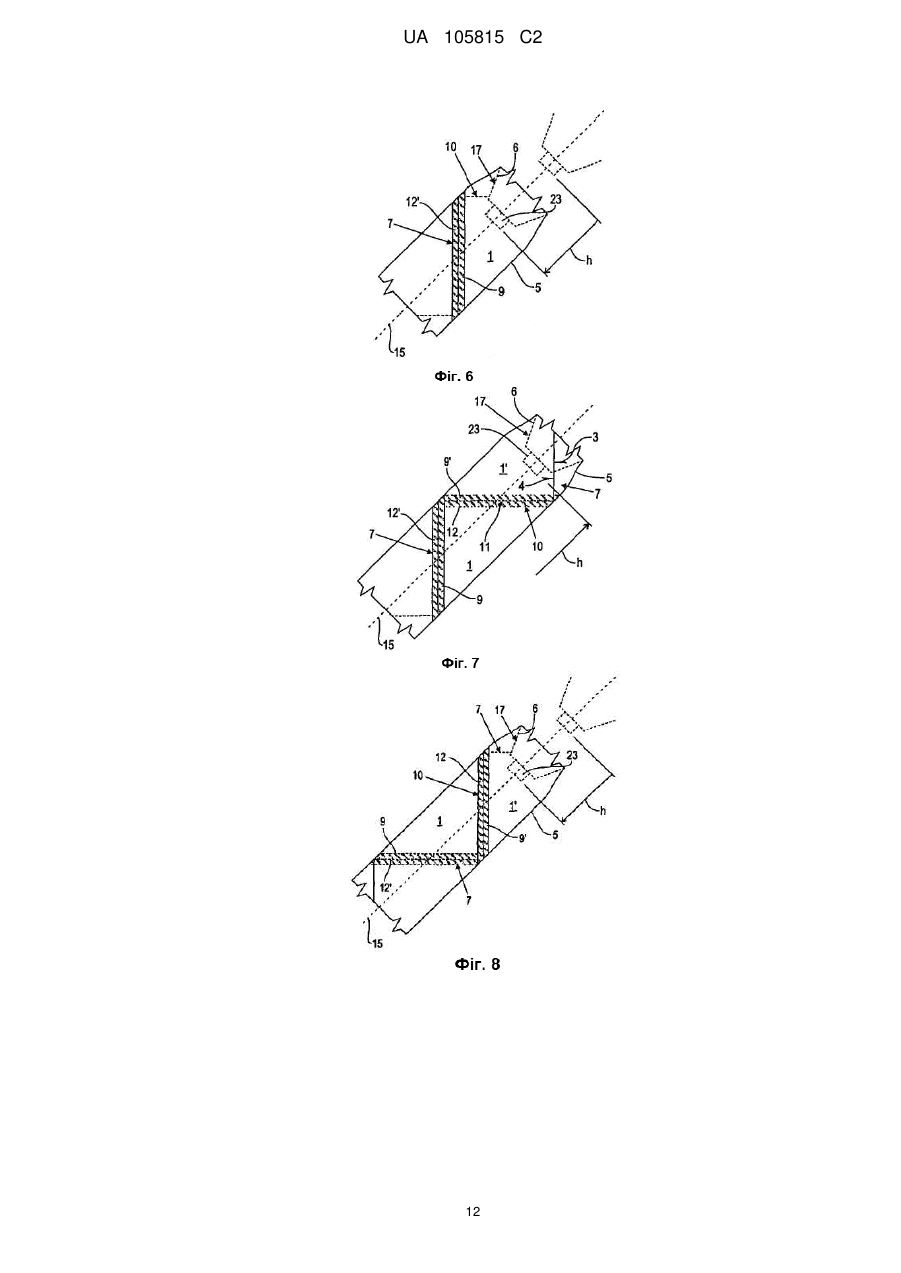

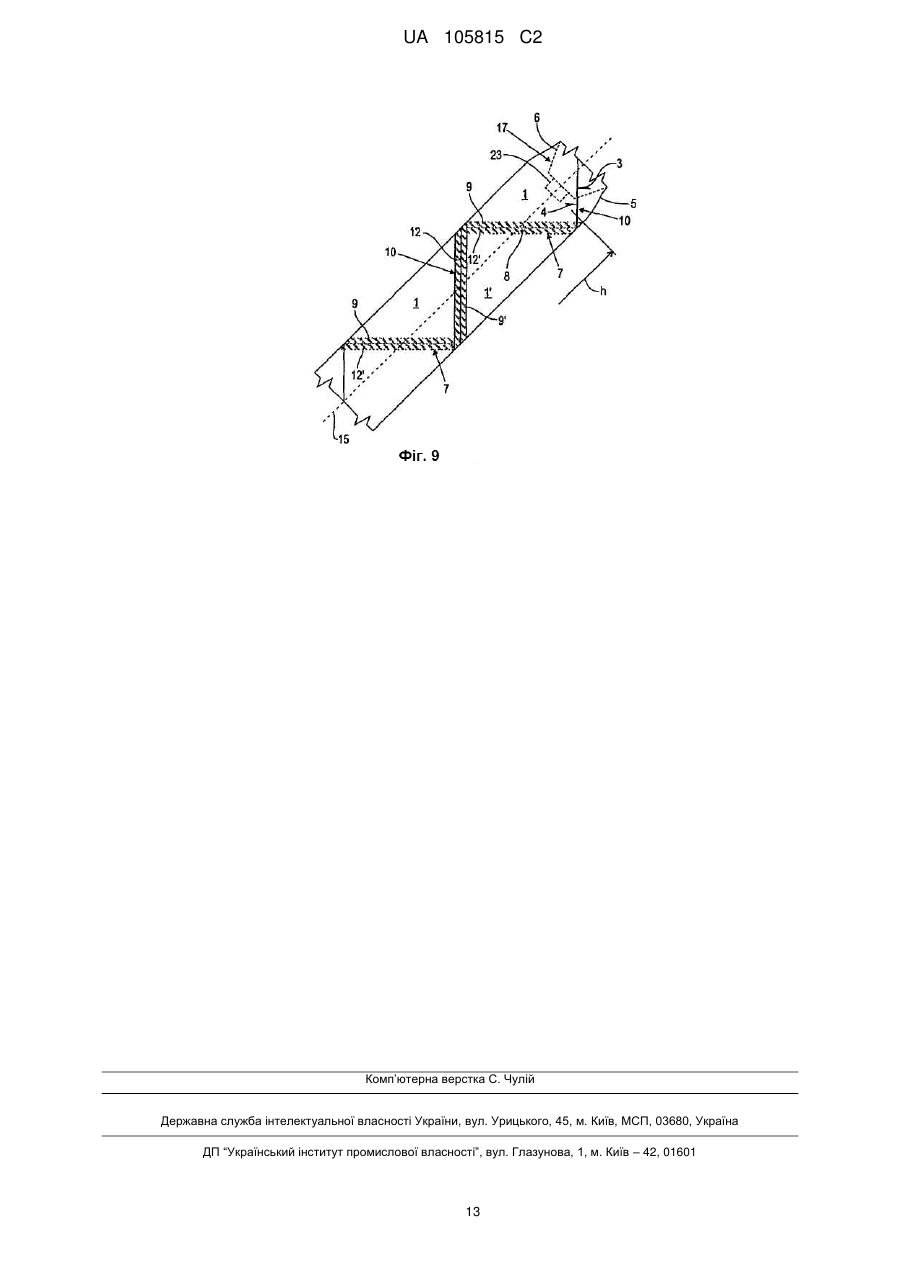

Реферат: Винахід стосується способу виготовлення трикутних пакувальних пакетиків (1, 1') з плівкової стрічки, з двома протилежно розташованими поздовжніми краями (3,4). Плівкову стрічку (2) намотують на формувальний стрижень, утворюючи плівковий рулон (5). Плівковий рулон (5) відтягують з формувального стрижня настільки, щоб утворений поздовжніми краями (3,4) перший шовний відрізок (7), який проходить по окружності на 180° навколо плівкового рулону (5), та перший плівковий відрізок (7), що розташований навпроти першого шовного відрізка (8), були вільними та запечатувалися. Потім плівковий рулон (5) відтягують з формувального стрижня настільки, щоб утворений поздовжніми краями (3,4) другий шовний відрізок (10), який проходить по окружності на 180° навколо плівкового рулону (5) та прилягає до першого шовного відрізка (7), та другий плівковий відрізок (11), що розташований навпроти другого шовного відрізка (10), були вільними і також запечатувалися. UA 105815 C2 (12) UA 105815 C2 UA 105815 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід стосується способу виготовлення трикутних пакувальних пакетиків з плівкової стрічки та пристрою для виготовлення таких пакувальних пакетиків за цим способом. Різні порошкоподібні, гранульовані, формовані або рідкі товари пакують у так званий плівковий рукав, для чого з плівкової стрічки формують рукав. Цей рукав запечатують по поперечних швах, в результаті чого утворюється закритий пакувальний простір для фасування упаковуваних товарів. Запечатаний у такий спосіб плівковий рукав розділяють по поперечних швах для формування окремих упаковок рукавного типу. Як варіант, замість роз'єднувального розрізу наносять перфорацію. В результаті виникає так звана ланцюжкова упаковка, від якої, при потребі, відривають окремі пакувальні пакетики. Якщо запечатувальні шви проходять поперечно до повздовжнього напрямку плівкового рукава, утворюються прямокутні пакувальні пакетики. Однак, для певних варіантів застосування існує потреба у трикутних пакувальних пакетиках. Для цього запечатувальні шви розташовують зигзагоподібно під певним кутом до поздовжньої вісі плівкового рукава. Відповідно до сучасного рівня техніки спочатку плівкову стрічку формують у рукав, причому поздовжні краї плівкової стрічки запечатують для утворення поздовжнього шва. Потім обабіч наносять діагональний запечатувальний шов, який перетинає поздовжній шов, заповнюють пакувальний пакетик та в кінці запечатують його за допомогою ще одного, також діагонального запечатувального шва, але з нахилом в протилежну сторону. Для того, щоб товар, який упаковують, міг потрапити всередину пакетика, під час процесу пакування плівковий рукав рухається вертикально, тобто паралельно до напрямку навантаження. При цьому напрямок діагональних запечатувальних швів трикутного пакувального пакетика проходить навскіс до напрямку навантаження, що ускладнює чи робить неможливим повномірне заповнення пакувального пакетика. Існує небезпека, що товар, який упаковують, потрапить на запечатувальний відрізок діагональних поперечних запечатувальних швів, що може ускладнити чи унеможливити щільне запечатування наповненої упаковки. Тому для трикутної форми необхідний зайвий рукавний пакувальний матеріал, в результаті чого виникає надмірне використання плівкового матеріалу. Ця обставина ускладнюється ще й тим, що для виготовлення поперечного запечатувального шва застосовують додатковий плівковий матеріал. Ще одна проблема полягає у тому, що в окремих випадках спостерігається неповне заповнення або навіть незаповнення. Ці окремі, не заповнені або заповнені неналежним чином пакувальні пакетики необхідно відокремлювати. Це має значення, зокрема, в тому випадку, якщо виготовляється ланцюжкова упаковка, в якій повинен заповнюватись кожен окремий пакувальний пакетик. В цьому випадку потрібно вилучити усю ланцюжкову упаковку, що може суттєво підвищити пов'язані із цим витрати на вибракування. Метою винаходу є запропонувати спосіб, за допомогою якого можна буде легко і надійно виготовляти й заповнювати трикутні пакувальні пакетики. Цю задачу вирішують способом з ознаками за пунктом 1 формули. Ще однією задачею винаходу є розробка пристрою для здійснення способу згідно із винаходом, за допомогою якого можна буде надійно виготовляти й заповнювати трикутні пакувальні пакетики. Цю задачу вирішено пристроєм з ознаками пункту 10 формули. Відповідно до винаходу пропонується так загортати плівкову стрічку навколо формувального стрижня з формуванням плівкового рулону, щоб поздовжні краї прилягали один до одного. Плівковий рулон відтягують з формувального стрижня настільки, щоб утворений поздовжнім краєм перший шовний відрізок, який простягається у напрямку окружності на 180° навколо плівкового рулону, та перший плівковий відрізок, що розташований навпроти першого шовного відрізка, вивільнялися. Плівковий рулон стискають в області першого шовного відрізка, причому перший шовний відрізок скріпляють з першим плівковим відрізком, утворюючи перший запечатувальний шов. Далі плівковий рулон відтягують з формувального стрижня настільки, щоб утворений поздовжнім краєм другий шовний відрізок, який простягається у напрямку окружності на 180° навколо плівкового рулону та прилягає до першого шовного відрізка, та другий плівковий відрізок, що розташований навпроти другого шовного відрізка, вивільнялися. Плівковий рулон стискають в області другого шовного відрізка, причому другий шовний відрізок скріпляють з другим плівковим відрізком, утворюючи другий запечатувальний шов, який перетинає перший запечатувальний шов. Відповідний пристрій включає, зокрема, стаціонарний подавальний пристрій для плівкової стрічки, формувальний стрижень, який, зокрема, повертається навколо своєї поздовжньої вісі та аксіально переміщається у напрямку поздовжньої вісі, пристрій управління для утворення плівкового рулону при намотуванні плівкової стрічки на формувальний стрижень, та 1 UA 105815 C2 5 10 15 20 25 30 35 40 45 50 55 60 запечатувальний пристрій, розташовуваний на вихідному кінці формувального стрижня для запечатування плівкового рулону при формуванні пакувального пакетика. Завдяки утворенню плівкового рулону можна відмовитись від поздовжнього шва, необхідного відповідно до сучасного рівня техніки, причому, не дивлячись на це, формується закритий плівковий рукав. Запечатування виконується на обох зазначених запечатувальних відрізках, що призводить до економії матеріалу та зменшення витрат плівки. Плівковий рулон, що витягається з формувального стрижня, після формування першого запечатувального шва завдяки формувальному стрижню в примусовому порядку залишається відкритим у зоні другого запечатувального шва, що уможливлює надійне наповнення усіх пакувальних пакетиків без винятку. Трикутні пакувальні пакетики виготовляються і заповнюються з високою рентабельністю і надійністю. У переважному втіленні винаходу плівковий рулон обертається між запечатуванням першого шовного відрізку та запечатуванням другого шовного відрізку на 180° навколо своєї поздовжньої вісі. Виготовлений у такий спосіб пакувальний пакетик має середню довжину, причому, зокрема, формувальний стрижень разом із плівковим рулоном при згаданому обертанні на 180° переміщується аксіально на згадану середню довжину пакувального пакетика відносно початкового положення, причому плівковий рулон фіксується у цьому повернутому і, зокрема, аксіально зміщеному стані, і причому після цього формувальний стрижень та плівковий рулон переміщаються аксіально один відносно одного так, що плівковий рулон аксіально відмотується з формувального стрижня на згадану середню довжину. У відповідному варіанті виконання плівковий рулон має певний крок обмотки, а пристрій управління сконструйований таким чином, що подавальний прилад та формувальний стрижень разом з плівковим рулоном при повороті на 180° відносно початкової позиції переміщаються аксіально один відносно одного на половину кроку обмотки. В результаті, кожна окрема операція запечатування завжди виконується у тому ж просторовому положенні. Запечатувані у відповідний спосіб запечатувальні шви при кожній операції мають однакове розташування, завдяки чому можна працювати з одним і тим самим стаціонарно встановленим запечатувальним пристроєм. В переважному варіанті втілення формувальний стрижень розташований під нахилом до горизонтальної площини під таким кутом, що перший або другий шовний відрізок при запечатуванні розташований горизонтально. У відповідному пристрої плівковий рулон має кут нахилу, причому кут нахилу формувального стрижня відповідає куту нахилу плівкового рулону. Зокрема, в такому випадку запечатувальний пристрій розташований горизонтально. Загальним результатом є те, що відповідний запечатувальний шов, який підлягає запечатуванню, проходить горизонтально. Тому перед запечатуванням трикутний пакувальний пакетик можна наповнювати майже до країв, при цьому запаковуваний товар не випадатиме з середини ще відкритого, але не запечатаного пакувального пакетика. Окрім того, навіть при високому рівні заповнення запаковуваний товар не потрапляє в область запечатувального шва. Незважаючи на високий рівень заповнення, трикутний пакувальний пакетик закривається або запечатується надійно і щільно. Для певної кількості запаковуваного товару можна обирати порівняно малі розміри пакувального пакетика, що дозволяє зменшити витрати плівкового матеріалу. При доцільному розвитку ідеї винаходу формувальний стрижень має конструкцію формувальної труби, причому наповнення пакувального пакетика здійснюють через формувальну трубу перед закриттям другого запечатувального шва. Для цього всередині формувальної труби виконано наповнювальний трубопровід для заповнення пакувальних пакетиків через формувальну трубу. Внаслідок цього забезпечують примусове наповнення розкритого пакувального пакетика, причому ще відкритий, розгорнутий запечатувальний відрізок не забруднюється запаковуваним товаром. Розфасовуваний товар не потрапляє поряд із пакувальним пакетиком, що забезпечує надійне наповнення та наступне не менш надійне запечатування плівкового пакетика. У переважному варіанті втілення винаходу формувальний стрижень має конструкцію формувальної труби, яка може радіально розширюватись та, зокрема, виконана з радіально переміщуваних сегментів. Ефективний діаметр формувальної труби додатково налаштовується і регулюється під час намотування плівкового рулону з метою отримання бажаного вигляду рулону. Це особливо переважно у тих випадках, якщо необхідно нанести певне зображення на плівкову стрічку у певному положенні відносно пакувального пакетика. Завдяки керованому та регульованому налаштуванню ефективного діаметра рулону при кожному обертанні намотується менша або більша довжина плівкової стрічки, в результаті чого друковане зображення на плівковій стрічці, можна наносити у бажаному положенні, при потребі можна також коригувати його положення. 2 UA 105815 C2 5 10 15 20 25 30 35 40 45 50 55 60 Поздовжні краї плівкової стрічки з метою створення плівкового рулону цілеспрямовано скріплюються на формувальному стрижні і, зокрема, запечатують внапуск. Для цього варто радіально з зовнішньої сторони формувального стрижня встановити запечатувальний пристрій для фіксації плівкової стрічки по формі плівкового рулону. Цим забезпечується, що плівкові рулони зберігають їхню форму не лише на формувальному стрижні або на формувальній трубі, але й після знімання рулонів аж до моменту формування запечатувальних швів, що сприяє безпеці способу. У переважному варіанті втілення винаходу на стороні запечатувального пристрою, протилежній до зовнішнього вихідного кінця формувального стрижня, розташовують опорний пристрій для запечатаної плівкової стрічки, зокрема у формі направляючої труби. Запечатана та наповнена плівкова стрічка завдяки цьому набуває додаткової вагової опори, в результаті чого її власна вага не діє на ще не запечатаний плівковий рулон. Це дозволяє безперешкодно проводити процес запечатування. На стороні запечатувального пристрою, протилежній до зовнішнього кінця формувального стрижня, доцільно встановити утримувальну деталь для запечатаної плівкової стрічки, зокрема, у формі, затискних колодок. Після того як формувальний стрижень разом із плівковим рулоном виконає свій комбінований поворотно-аксіальний рух, вже запечатана плівкова стрічка підхоплює та фіксує утримувальна деталь. В цьому стані формувальний стрижень може повернутись у вихідне положення, не тягнучи за собою плівковий рулон. Більше того плівковий рулон залишається на місці та стягується з формувального стрижня, що дозволяє виконати наступний запечатувальний шов. Для полегшення вищеописаного способу перевага надається формувальному стрижню у формі формувальної труби, яка може радіально розширюватись та, зокрема, збудована з радіально переміщуваних сегментів. При цьому плівковий рулон намотується на радіально розширену формувальну трубу. При стягуванні плівкового рулону з формувальної труби сегменти переміщуються радіально в середину, в результаті чого зменшується ефективний діаметр формувальної труби. Це полегшує процес згортання формувальної труби, при цьому плівковий рулон не задіюють. В переважному варіанті винаходу в області зовнішнього вихідного кінця формувального стрижня розташовують пристрій для розпрямлення плівкового рулону. Це полегшує запечатування запечатувальних швів без складок. Необов'язково, способом згідно з винаходом та за допомогою пристрою згідно з винаходом між суміжними запечатувальними швами можна виконати перфорацію для створення ланцюжкової упаковки, яка складатиметься з багатьох пакетиків, або роз'єднувальний шов для формування окремих пакувальних пакетиків. Завдяки цьому винахід має універсальне застосування. Приклади виконання винаходу детальніше описані нижче на основі креслень, де зображено наступне. Фіг. 1 Є схематичним видом зверху окремих трикутних пакувальихі пакетики, які відповідно до винаходу виготовлені з плівкової стрічки, змотаної у плівковий рулон; Фіг. 2 Схематичний вид зверху ланцюжкової упаковки з невідокремлених пакувальних пакетиків згідно з Фіг. 1; Фіг. 3 вид збоку пристрою згідно з винаходом для виготовлення пакувальних пакетиків згідно з Фіг. 1 і 2 із відповідною формувальною трубою та плівковим рулоном, навскіс намотаним на формувальну трубу; Фіг. 4 схематичне зображення формувальної труби в розрізі згідно з Фіг. 3 з окремими, переміщуваними у радіальному напрямку сегментами; Фіг. 5 схематичне детальне зображення пристрою згідно з Фіг. 3 в області кінця формувальної труби при формуванні першого запечатувального шва; Фіг. 6 Пристрій згідно з Фіг. 5, при якому плівковий рулон та формувальна труба переміщують аксіально та обертають на 180° для наповнення пакувального пакетика; Фіг. 7 пристрій згідно з Фіг. 6 з втягнутою формувальною трубою при запечатуванні другого запечатувального шва; Фіг. 8 пристрій згідно з Фіг. 7, при якому формувальна труба і плівковий рулон повторно переміщуються аксіально та обертаються на 180° для наповнення наступного пакувального пакетика; Фіг. 9 пристрій згідно з Фіг. 8 з втягнутою формувальною трубою при запечатуванні наступного запечатувального шва. На схематичному виді зверху на Фіг. 1 зображено кілька трикутних пакувальних пакетиків 1, 1', які згідно із винаходом виготовляються з плівкової стрічки 2, зображеної на Фіг. 3. Пакувальні 3 UA 105815 C2 5 10 15 20 25 30 35 40 45 50 55 60 пакетики 1, 1' на зображеному прикладі втілення наповнені кавовим порошком. Проте в них можна пакувати інші порошкоподібні, гранульовані, формовані та рідкі речовини. Пакувальні пакетики 1, 1' виготовлені з цільного матеріалу. Для цього плівковий матеріал плівкової стрічки 2 (Фіг. 3) безшовним способом перегортають на складеному краю 29 та щільно скріплюють і запечатують на двох суміжних шовних краях 27, 28 за допомогою першого запечатувального шва 9, 9' та другого запечатувального шва 12, 12', який перетинає перший запечатувальний шов 9, 9'. Зі складеного краю 29 та запечатувальних швів 9, 9', 12, 12' в пакувальних пакетиках 1, 1' утворюється герметично закритий внутрішній простір, в якому зберігається розфасований товар. Форма пакувальних пакетиків 1, 1' визначається краями 27, 27', 28, 28', 29, 29', розташованими у формі рівнобедреного трикутника. Обидва шовні краї 27, 28 пакувального пакетика 1 утворюють кут δ, який на зображеному прикладі втілення має 90°, проте може мати іншу величину. Складений край 29 разом із шовними краями 27, 28 також утворює гострий кут γ, який на зображеному прикладі втілення має 45° та може мати також іншу величину. Відповідно те ж стосується пакувального пакетика 1' з його шовними краями 27', 28' та складеними краями 29'. На схематичному вигляді зверху на Фіг. 2 зображено ланцюжкову упаковку 26, яка утворена зі з'єднаних один з одним пакувальних пакетиків 1, 1' згідно з Фіг. 1. Пакувальні пакетики 1, 1' виконані в ряд у такий спосіб, що перший запечатувальний шов 9 пакувального пакетика 1 межує з другим запечатувальним швом 12' сусіднього пакувального пакетика 1', в той час як другий запечатувальний шов 12' сусіднього пакувального пакетика 1' межує з першим запечатувальним швом 9 сусіднього пакувального пакетика 1. Там, де перший запечатувальний шов 9 пакувального пакетика 1 межує з другим запечатувальним швом 12' пакувального пакетика 1', формується перший шовний відрізок 7, в той час як там, де перший запечатувальний шов 9' пакувального пакетика 1' межує з другим запечатувальним швом 12 пакувального пакетика 1, формується другий шовний відрізок 10. Якщо потрібно виготовити ланцюжкову упаковку 26 з наведеними вздовж одним одного трикутними пакувальними пакетиками 1,1' згідно з Фіг. 2, то перші шовні відрізки 7 виконані між запечатувальними швами 9, 12', що межують один з одним, а другі шовні відрізки 10 виконані між запечатувальними швами 9', 12, і виконана перфорація 13, що переривається. В результаті цього пакувальні пакетики 1, 1' зв'язані між собою у формі ланцюжкової упаковки 26, проте, при потребі, вони відокремлюються один від одного шляхом відривання вручну. Як варіант, відокремлюючий розмір можна виконати по лінії розрізу 14 на перших шовних відрізках 7 між запечатувальними швами 9, 12', що межують один з одним, та на других шовних відрізках 10 між запечатувальними швами 9', 12, що межують один з одним, як показано суцільною лінією на Фіг. 2. Відповідно до зображення на Фіг. 1 пакувальні пакетики 1, 1' відокремлюються по розділювальному розрізу вздовж ліній розрізу 14. На Фіг. 3 у виді збоку показаний приклад втілення пристрою згідно з винаходом для виготовлення та наповнення пакувальних пакетиків 1, 1' згідно з Фіг. 1, 2. Пристрій включає пакувальну машину 30 та плівкову стрічку 2. Пакувальна машина 30 має раму 34, на якій розташований формувальний стрижень, який обертається навколо свої повздовжньої вісі 15 та аксіально переміщується у напрямку повздовжньої вісі 15. Формувальний стрижень може мати монолітну конструкцію; на зображеному прикладі він має конструкцію формувальної труби 6, опис якої пропонується нижче. Поздовжня ось 15 формувальної труби 6 нахилена на кут нахилу α відносно горизонтальної лінії, на зображеному прикладі кут нахилу становить 45°. На формувальну трубу 6 за допомогою подавального пристрою 37, стаціонарно розміщеного на рамі 34, горизонтально в напрямку стрілки 31 подається плівкова стрічка 2, при цьому формувальна труба 6 обертається та одночасно аксіально переміщується відповідно до стрілок 32, 33, в результаті чого плівкова стрічка по спіралі намотується на зовнішню поверхню окружності труби, внаслідок чого там формується плівковий рулон 5. Як варіант, плівкова стрічка 2' може подаватись до формувальної труби вертикально відповідно до стрілки 31' або з іншого напрямку. В подальшому доцільним також може бути пристрій, в якому формувальна труба стаціонарно розміщується на рамі 34, а подавальний пристрій 37 рухається навколо формувальної труби 6 для формування плівкового рулону 5. В будь-якому випадку, пристрій управління 16 забезпечує, що і подавальний пристрій 37, і формувальна труба 6 разом з плівковим рулоном 5, переміщались аксіально один щодо одного або на половину кроку обмотки відносно один одного при обертанні на 180° від вихідного положення. Плівкова стрічка 2 обмежується двома боковими протилежно розташованими поздовжніми краями 3, 4, які задають ширину плівкової стрічки 2. Ширина плівкової стрічки 2, діаметр формувальної труби 6 та кут подачі плівкової стрічки 2 на формувальну трубу 6 узгоджені між 4 UA 105815 C2 5 10 15 20 25 30 35 40 45 50 55 60 собою у такий спосіб, що плівкова стрічка 2 обмотується навколо формувальної труби 6, формуючи плавковий рулон таким чином, що поздовжній край 4 одного плівкового витка суміщається з поздовжнім краєм 3 сусіднього плівкового витка. На зображеному прикладі виконання поздовжній край 4 в межах плівкового рулону 5 перекриває суміжний поздовжній край 3, зображений пунктиром, на певну, попередньо задану величину. Радіально ззовні формувальної труби 6 розташовано Запечатувальний пристрій 25, призначений для двосторонньої фіксації поздовжніх країв 3,4, що находять один на одний. За допомогою схематично зображеного запечатувального пристрою 25 з'єднані внапуск поздовжні краї 3, 4 плівкової стрічки 2 шляхом запечатування скріплюються на формувальній трубі 6 для формування плівкового рулону 5. Замість запечатування за допомогою клею для холодного чи гарячого запечатування також можливо застосовувати іншу придатну форму з'єднання, за певних умов, також без накладання повздовжніх країв 3, 4 внапуск. Намотаний на формувальну трубу 6 плівковий рулон 5 своїми поздовжніми краями З, 4 розташований під кутом кроку β до поздовжньої вісі 15 формувальної труби 6. Зазначене та окружність формувальної труби 6, окрім того, утворюють крок обмотки а, визначений у напрямку поздовжньої вісі 15 як відстань між двома суміжними витками плівки. Кут кроку β задає ідентичний куту пакувальних пакетиках 1, 1', зображений на Фіг. 1, тобто, в даному випадку він становить 45°. Звичайно ж, завдяки геометричному регулюванню можна встановити інший кут β. Окрім того, пакувальні пакетики 1, 1' відповідно до Фіг. 1 мають середню довжину 1, виміряну паралельно до складеного краю 29. Крок обмотки а (Фіг. 3) становить подвійну величину від названої середньої довжини 1. Пакувальна машина 30 обладнана пристроєм управління 16 для формування плівкового мотку 5 при намотуванні плівкової стрічки 2 на формувальну трубу 6. При цьому пристрій управління 16 призводить до того, що формувальна труба 6 при обертанні відповідно до стрілки 33 переміщається рівномірно аксіально в напрямку стрілки 32. Обертальний рух в напрямку стрілки 33 та аксіальний переміщувальний рух в напрямку стрілки 32 зв'язані поміж собою таким чином, що плівкова стрічка може незмінно утримуватись у своєму просторовому положенні без супроводу, при цьому вона стягується з подавального приладу 37 в напрямку стрілки 31 та намотується при цьому на формувальну трубу 6, створюючи рівномірний плівковий рулон 5. Пристрій правління 16 має електронну систему управління, він приводиться в рух координовано з двома ступенями свободи руху, наприклад, покроковим двигуном. У зображеному варіанті втілення пристрій управління 16 складається з спіральної намотувальної поверхні 19 та направляючого стрижня 20, який прилягає до намотувальної поверхні 19. Намотувальна поверхня 19 з'єднана з рамою 34 жорстким з'єднанням, в той час як направляючий стрижень 20 міцно з'єднаний з формувальною трубою 6. Доцільним може виявитись протилежне виконання. Намотувальна поверхня 19 на 180° обертається навколо поздовжньої вісі 15, при цьому аксіально проходить половину кроку обмотки а. Направляючий стрижень 20, який прилягає до намотувальної поверхні 19, при обертанні формувальної труби 6 на 180° викликає зазначений обертальний рух відповідно до стрілки 33, що переходить в аксіальний хід відповідно до стрілки 32, причому названий аксіальний хід становить половину кроку обмотки а. На Фіг. 3 разом з Фіг. 4 показано, що формувальна труба 6 в тій ділянці, де плівковий рулон 5 формується шляхом намотування плівкової стрічки 2, має циліндричну будову. Проте доцільною може бути й інша форма поперечного перерізу. Як варіант, в зоні нижнього зовнішнього вихідного кінця 17 поперечний переріз формувальної труби 6 може звужуватися. В зоні цього звуженого кінця 17 встановлюється Запечатувальний пристрій 18 для запечатування плівкових рулонів 5 з формуванням пакувального пакетика 1, 1' (Фіг. 1, 2). Для сприяння операції запечатування в зоні зовнішнього вихідного кінця 17 встановлюють ще пристрій 38 розширення плівкового рулону 5, який на зображеному прикладі втілення складається з пари розширювальних пальців. За допомогою пристрою розширення 38 спочатку циліндричний плівковий рулон 5 на стороні входу запечатувального пристрою 18 розпрямляється у плоске, двошарове полотно, і в цьому розпрямленому стані це полотно подається на запечатувальний пристрій 18. Окрім того, всередині формувальної труби проходить вказаний наповнювальний трубопровід 23, який призначений для наповнення пакувальних пакетиків 1, V через формувальну трубу 6. Функції останній згаданих елементів пристрою будуть описані детальніше далі за текстом. На схематичному збільшеному детальному зображенні на Фіг. 5 показаний пристрій згідно з Фіг. 3 в області нижнього кінця 17 формувальної труби 6 наповнювального трубопроводу 23. Плівковий рулон 5 за кінець 17 відтягується з формувального стрижня настільки, що вивільняється перший шовний відрізок 7, утворений поздовжніми краями 3, 4 (Фіг. 3), який триває по окружності на 180° навколо плівкового рулону 5, тобто, він більше не опирається на 5 UA 105815 C2 5 10 15 20 25 30 35 40 45 50 55 60 формувальну трубу 6. Перший шовний відрізок 7 лежить на стороні плівкового рулону 5, відвернутій від спостерігача, тому він позначений пунктиром. Напроти першого шовного відрізку 7 розташовано суцільний безперервний перший плівковий відрізок 8. Перший плівковий відрізок 8 знаходиться на стороні плівкового рулону 5, повернутій до спостерігача, і, так само як перший шовний відрізок, він не опирається на формувальну трубу 6, тобто, є вільним. На Фіг. 3 разом з Фіг. 5 показано, що кут нахилу α формувальної труби 6 відповідає куту кроку β плівкового рулону 5, відповідно до цього перший шовний відрізок 7 (Фіг. 5) в цьому стані лежить горизонтально. Запечатувальний пристрій 18, зображений на Фіг. 3, також має горизонтальне положення, при цьому натягує перший шовний відрізок 7 (Фіг. 5). Запечатувальний пристрій 18 (Фіг. 3) складається з двох, детально не показаних запечатувальних колодок, між якими проходить розпрямлений за допомогою пристрою розпрямлення 38 (Фіг. 3) та плоско складений плівковий рулон 5. Запечатувальні колодки стискаються та стискають плівковий рулон 5 в області першого шовного відрізку 7 способом, зображеним на Фіг. 5, причому перший шовний відрізок 7 запечатується з першим плівковим відрізком 8. При цьому формують перший запечатувальний шов 9 пакувального пакетика 1 та другий запечатувальний шов 12'. В результаті цього пакувальний пакетик 1 щільно запечатують по першому запечатувальному шву 9. Для операції запечатування плівкова стрічка 2 (Фіг. 3) з внутрішньої сторони має запечатувальний шар, який може бути виконаний як запечатувальна плівки холодного або гарячого з'єднання. Доцільними можуть бути також інші допоміжні запечатувальні засоби. Окрім того, горизонтальний перший шовний відрізок 7 суміщається з другим шовним відрізком 10, який в положенні відповідно до Фіг. 5 проходить вертикально над кінцем 17 формувальної труби 6, тобто, ще опирається на формувальну трубу 6. Починаючи з вихідної позиції згідно з Фіг. 5, показаний на ній пристрій обертається навколо поздовжньої вісі 15 під кутом 180°, як показано на Фіг. 6. При цьому пристрій управління 16 (Фіг. 3) спричиняє аксіальний хід h формувальної труби 6 в напрямку поздовжньої вісі 15, починаючи з вихідної позиції згідно фігури 5, разом з плівковим рулоном 5 та наповнювальним трубопроводом 23, і зазначений аксіальний хід h дорівнює половині кроку обмотки а (Фіг. 3), а відтак дорівнює середній довжині І (Фіг. 1). В оберненій позиції згідно з Фіг. б перший шовний відрізок 7 проходить вертикально, в той час як суміжний другий шовний відрізок 10 пакувального пакетика 1 проходить горизонтально. Оскільки, окрім того, другий шовний відрізок проходить над кінцем 17 формувальної труби 6, пакувальний пакетик 1 розширюється в області другого шовного відрізка 10, в результаті чого утворюється наповнювальний отвір пакувального пакетика 1. Окрім того, кінець наповнювального трубопроводу заходить всередину ще незакритого пакувального пакетика 1. В стані згідно з Фіг. 6 пакувальний пакетик 1 наповнюють через наповнювальний отвір 23. Внаслідок горизонтального положення другого шовного відрізка 10 виконується майже повномірне наповнення, причому наповнюваний матеріал не просипається з відкритого другого шовного відрізка 10 та не забруднює другий шовний відрізок 10. На Фіг. 3 зображена утримувальна деталь для вже запечатаної плівкової стрічки 2, яка у зображеному варіанті втілення складається з пари затискних колодок 22. В наповненому стані згідно фігури 6, плівкова стрічка 2 (фігура 3) або ланцюжкова упаковка 26, утворена з неї, міцно утримується затискними колодками 22. В такому випадку формувальна труба 6 разом з наповнювальним трубопроводом переміщується аксіально назад, починаючи з позиції на фігурі 6 на довжину ходу п, як показано на Фіг. 7. Якщо передбачається варіант втілення із стаціонарною формувальною трубою 6, то плівковий рулон 5 стягується з формувальної труби 6 за допомогою утримувальної деталі, яка може зміщуватися на довжину ходу h. B будь-якому випадку, відбувається аксіальне відносне переміщення між плівковим рулоном 5 та формувальною трубою 6, так що в результаті плівковий рулон 5 стягується з формувальної труби 6 на довжину ходу h або на середню довжину І. Для того, щоб цей процес відбувався плавно, без зсувів плівкового рулону 5, формувальний стрижень має конструкцію формувальної труби 6, яка може радіально розширюватись та, зокрема, виконана з радіально переміщуваних сегментів 24. Схематичне зображення цього варіанту втілення формувальної труби 6 в поперечному перерізі показано на Фіг. 4. Відповідно, формувальна труба 6 в поперечному перерізі складається з, наприклад, восьми сегментів 24, які встановлені з можливістю радіального руху відповідно до подвійної стрілки 35. Ззовні сегменти 24 обшиті еластичним, циліндричним кожухом 36, який може бути виготовлений, наприклад, з силіконового пластику тощо. Розширений до номінального розміру в поперечному перерізі, плівковий рулон 5 (Фіг. 3) намотується на зовнішню поверхню 6 UA 105815 C2 5 10 15 20 25 30 35 40 45 50 55 60 еластичного кожуху 36. При аксіальному відтягуванні формувальної труби 6 відповідно до зображення на Фіг. 7 сегменти 24 (Фіг. 4) радіально переміщуються досередини, причому також зменшується зовнішній діаметр еластичного кожуха 36. За певних обставин, також можна відмовитись і від еластичного кожуха 36, причому в цьому випадку плівковий рулон 5 (Фіг. 3) прилягатиме прямо до зовнішньої поверхні сегментів 24. В будь-якому випадку, рух сегментів 24, радіально спрямований досередини, призводить до того, що поперечний переріз формувальної труби 6 зменшується, в результаті чого між плівковим рулоном 5 та зовнішньою поверхнею формувальної труби 6 при стягуванні плівкового рулону 5 відсутнє будь-яке серйозне статичне тертя. Формувальна труба 6 з незначним зусиллям переміщується аксіально назад на довжину ходу h відповідно до зображення на Фіг. 7, при цьому зафіксований між затискними колодками 22 плівковий рулон (Фіг. 3) не переміщується разом з нею. Відповідно,виникає стан згідно з Фіг. 7, при якому плівковий рулон 5 стягнутий з формувальної труби 6 на довжину ходу h, в результаті чого вивільняється другий шовний відрізок 10, який формується поздовжніми краями 3,4 та триває на 180° по окружності навколо плівкового рулону 5 і межує з першим шовним відрізком 7. Другий шовний відрізок 10 лежить напроти суцільного, також вільного плівкового відрізка 11, із дотриманням для другого шовного відрізка 10 та другого плівкового відрізка 11 тих же умов, що й для першого шовного відрізка 7 та першого плівкового відрізка 8 відповідно до Фіг. 5. Другий шовний відрізок 10 перетинає перший шовний відрізок 7. Відповідно до зображення на Фіг. 7 другий шовний відрізок 10 лежить горизонтально, і запечатувальний пристрій 18 проходить над ним (Фіг. 3). Плівковий рулон 5 стискають в області другого шовного відрізка 10, причому другий шовний відрізок 10 запечатується із другим плівковим відрізком 11 та формує другий запечатувальний шов 12, який перетинає перший запечатувальний шов 9. В результаті цього пакувальний пакетик 1, виконаний відповідно до Фіг. 5 за допомогою першого запечатувального шва 9 та заповнений відповідно до Фіг. 6, закривається та повністю запечатується. Окрім того, в рамках останньої описаної стадії запечатування на другому шовному відрізку 10 одночасно формується перший запечатувальний шов 9' наступного пакувального пакетика 1'. Аналогічно до зображення на Фіг. 6, починаючи з позиції згідно з Фіг. 7, пристрій ще раз обертається на 180° навколо поздовжньої вісі 5, при цьому аксіально переміщуючись на довжину ходу h, в результаті чого другий шовний відрізок 10 розташований вертикально відповідно до зображення на Фіг. 8. До цього вертикально розташованого другого шовного відрізка 10 знову приєднується перший, горизонтальний шовний відрізок 7, в межах якого подібно до зображення на Фіг. 6 лежить кінець 17 формувальної труби 6. В цій позиції пакувальний пакетик 1', сформований завдяки першому запечатувальному шву 9', який слідує за уже наповненим пакувальним пакетиком 1, наповнюється подібно до втілення за Фіг. 6. Окрім того, плівкова стрічка 2 чи ланцюжкова упаковка 26 (Фіг. 3) повторно міцно захоплюють затискними колодками 22 для того, щоб забезпечити аксіальне відтягування направляючої труби 6 на довжину ходу h відповідно до зображення на Фіг. 9 одразу після наповнення пакувального пакетика 1. В стані згідно з Фіг. 9 горизонтально розташований перший шовний відрізок 7 запечатують подібно до зображення на Фіг. 5 і 7, і утворюється другий запечатувальний шов 12' пакувального пакетика 1', який перетинає перший запечатувальний шов 9', в результаті чого пакувальний пакетиок 1' закривають. Одночасно також формується перший запечатувальний шов 9 наступного, проте ще ненаповненого пакувального пакетика 1, чим завершується повний цикл запечатування. Стан згідно з Фіг. 9, таким чином, відповідає вихідному стану згідно з Фіг. 5. Цикл згідно з Фіг. 5-9 повторюють довільну кількість раз, допоки не сформуються ланцюжкова упаковка 26 довільної довжини (Фіг. 2) або довільна кількість відокремлених пакувальних пакетиків 1, 1' (Фіг. 1). З зображення на Фіг. 3 також видно, що на стороні запечатувального пристрою, протилежній до зовнішнього вихідного кінця 17 формувальної труби 6, між цим пристроєм та затискними колодками 22 розташована опорна деталь для запечатаної плівкової стрічки 2 або для сформованої з неї заповненої ланцюжкової упаковки 26. На зображеному прикладі застосування ця опорна деталь має форму направляючої труби 21, через яку направляється запечатана плівкова стрічка 2. Направляюча труба 21 обертається синхронно з формувальною трубою 6 та створює опору для ваги плівкової стрічки 2, сформованої у трикутні пакувальні пакетики 1, 1' та заповненої, завдяки чому знімається навантаження з плівкового рулону 5, зокрема, в області запечатувального пристрою 18. Одночасно посилаюсь на Фіг. 2 і 3, варто зазначити, що розділювальний розріз по лінії розрізу 14 чи перфорації 13 можна виконати на вихідній стороні затискних колодок 22 або безпосередньо на затискних колодках 22. В останньому випадку, затискні колодки 22 7 UA 105815 C2 5 10 15 20 25 30 35 40 45 50 55 60 спеціально мають оснащені невідображеним на зображенні розділювальним ножем. У випадку виготовлення ланцюжкової упаковки 26 і нанесення лише однієї перфорації 13, перфорація 13 також може виконуватись за допомогою відповідного ножа, розташованого на запечатувальному пристрої 18. На Фіг. 3 також показано, що плівкова стрічка 2 через регулярні проміжки має тиснені позначки 39. При друкуванні плівкової стрічки 2 із нанесеним зображенням (не проілюстровано), може бути бажаним розташування цього друкованого зображення на пакувальних пакетиках 1, 1' (Фіг. 1, 2) у певній повторюваній позиції, що забезпечується за допомогою тиснених позначок 39 та, наприклад, невідображеного оптоелектронного детектору тиснених позначок. На Фіг. 3 також показано, що тиснені позначки 39 в області плівкового рулону 5 завжди розташовуються у однаковій позиції по окружності формувальної труби 6. Це призводить до того, що вищеназваний рисунок завжди розташований у бажаній позиції на пакувальних пакетиках 1, V (Фіг. 1, 2). Проте трапляються відхилення положення тиснених позначок 39 від їхньої заданої позиції на формувальній трубі 6, які розпізнає вищезгаданий детектор тиснених позначок. Довжина взятої з подавального пристрою 37 та намотаної плівкової стрічки 2 функціонально безпосередньо залежить від ефективної окружності формувальної труби 6. За допомогою пристрою управління чи контуру регулювання ефективний діаметр чи окружність регульованої по поперечному перерізу формувальної труби 6 відповідно до Фіг. 4 можна відслідковувати за допомогою детектору тиснених позначок, так що при кожному обертанні формувальної труби 6 намотується більша або менша довжина плівкової стрічки 2. Довжину регулюють для компенсації вищезгаданих відхилень та розташування тиснених позначок у заданих позиціях. Це гарантує точне розміщення друкованого зображення на пакувальних пакетиках 1, 1' (Фіг. 1, 2). ФОРМУЛА ВИНАХОДУ 1. Спосіб виготовлення трикутних пакувальних пакетиків (1,1') з плівкової стрічки (2) з двома протилежно розташованими поздовжніми краями (3, 4), який передбачає такі стадії: плівкову стрічку (2) намотують на формувальний стрижень, утворюючи плівковий рулон (5), так що його поздовжні краї (3, 4) є суміжними; плівковий рулон (5) відтягують з формувального стрижня настільки, щоб утворений поздовжніми краями (3, 4) перший шовний відрізок (7), який проходить по окружності на 180° навколо плівкового рулону (5), та перший плівковий відрізок (7), що розташований навпроти першого шовного відрізка (8), були вільними; плівковий рулон (5) стискають в області першого шовного відрізка (7), причому перший шовний відрізок (7) запечатують з першим плівковим відрізком (8), утворюючи перший запечатувальний шов (9, 9'); плівковий рулон (5) відтягують з формувального стрижня настільки, щоб утворений поздовжніми краями (3, 4) другий шовний відрізок (10), який проходить по окружності на 180° навколо плівкового рулону (5) та прилягає до першого шовного відрізка (7), та другий плівковий відрізок (11), що розташований навпроти другого шовного відрізка (10), були вільними; плівковий рулон (5) стискають в області другого шовного відрізка (10), причому другий шовний відрізок (10) запечатують з другим плівковим відрізком (11), утворюючи другий запечатувальний шов (12, 12'), який перетинає перший запечатувальний шов (9, 9'). 2. Спосіб за п. 1, який відрізняється тим, що плівковий рулон (5) обертається на 180° навколо своєї поздовжньої осі між запечатуванням першого шовного відрізка (7) та запечатуванням другого шовного відрізка (10). 3. Спосіб за п. 2, який відрізняється тим, що пакувальний пакетик (1,1') має середню довжину (І), а формувальний стрижень разом із плівковим рулоном (5) обертається на 180°, в процесі чого вони зміщуються аксіально на згадану середню довжину (І), зокрема, з вихідного положення, причому плівковий рулон (5) фіксується у цьому обернутому і, зокрема, аксіально зміщеному положенні, після чого формувальний стрижень та плівковий рулон аксіально зміщені один відносно одного так, що плівковий рулон (5) аксіально відмотують з формувального стрижня на середню довжину (І). 4. Спосіб за п. 2 або 3, який відрізняється тим, що формувальний стрижень розташований під нахилом відповідно до горизонтальної площини під кутом нахилу (), в результаті чого перший або другий шовний відрізок (7, 10) при запечатуванні розташований горизонтально. 5. Спосіб за будь-яким з пп. 1-4, який відрізняється тим, що формувальний стрижень має форму формувальної труби (6), причому наповнення пакувального пакетика (1, 1') здійснюється через формувальну трубу (6) до запечатування другого запечатувального шва (12, 12'). 8 UA 105815 C2 5 10 15 20 25 30 35 40 45 50 55 6. Спосіб за будь-яким з пп. 1-5, який відрізняється тим, що формувальний стрижень виконаний як формувальна труба (6), яка може радіально розширюватись та, зокрема, виконана з радіально переміщуваних сегментів (24), ефективний діаметр формувальної труби (6) додатково налаштовують і регулюють під час намотування плівкового рулону (5) з метою отримання бажаного зображення на рулоні. 7. Спосіб за будь-яким з пп. 1-6, який відрізняється тим, що поздовжні краї (3, 4) плівкової стрічки (2) з метою формування плівкового рулону (5) скріплюють на формувальному стрижні і, зокрема, з'єднують запечатуванням внапуск. 8. Спосіб за будь-яким з пп. 1-7, який відрізняється тим, що перші і другі шовні відрізки (7, 10) між суміжними запечатувальними швами (9, 9', 12, 12') виконані з перфорацією (13) для утворення ланцюжкової упаковки з множини пакувальних пакетиків (1, 1'). 9. Спосіб за будь-яким з пп. 1-8, який відрізняється тим, що на перших і других шовних відрізках (7, 10) між суміжними запечатувальними швами (9, 9', 12, 12') вздовж лінії розрізу (14) здійснюють розділювальний розріз для утворення окремих пакувальних пакетиків (1, 1'). 10. Пристрій для виготовлення трикутних пакувальних пакетиків (1, 1') за способом відповідно до одного з пп. 1-9, який включає формувальний стрижень, подавальний пристрій (37) для плівкової стрічки (2) з поздовжніми краями (3, 4), пристрій управління (16) для формування плівкового рулону (5) шляхом намотування плівкової стрічки (2) на формувальний стрижень у такий спосіб, що поздовжні краї (3, 4) плівкової стрічки (2) суміжні один з одним, а також запечатувальний пристрій (18), розташований в області зовнішнього вихідного кінця (17) формувального стрижня для запечатування плівкового рулону (5) з утворенням пакувальних пакетиків (1, 1'), причому запечатувальний пристрій (18) виконаний таким чином, що за допомогою зазначеного запечатувального пристрою (18) утворений поздовжніми краями (3, 4) перший шовний відрізок (7), який проходить по окружності на 180° навколо плівкового рулону (5), та перший плівковий відрізок (8), що розташований напроти першого шовного відрізка (7), запечатуються, а утворений поздовжніми краями (3, 4) другий шовний відрізок (10), який продовжується по окружності на 180° навколо плівкового рулону (5) та прилягає до першого шовного відрізка (7), та другий плівковий відрізок (11), що розташований напроти другого шовного відрізка (10), запечатуються. 11. Пристрій за п. 10, який відрізняється тим, що подавальний пристрій (37) для плівкової стрічки (2) розташований стаціонарно, а формувальний стрижень для формування плівкового рулону (5) обертається навколо своєї поздовжньої осі (15) та аксіально переміщується у напрямку поздовжньої осі (15). 12. Пристрій за п. 10 або 11, який відрізняється тим, що плівковий рулон (5) має крок обмотки (а), а пристрій управління (16) виконаний таким чином, що подавальний пристрій (37) та формувальний стрижень разом з плівковим рулоном (5) при повороті на 180° відносно початкової позиції переміщуються аксіально один відносно одного на половину кроку обмотки (а). 13. Пристрій за п. 12, який відрізняється тим, що пристрій управління (16) складається з спіральної намотувальної поверхні (19) та направляючого стрижня (20), який прилягає до намотувальної поверхні (19). 14. Пристрій за будь-яким з пп. 10-13, який відрізняється тим, що плівковий рулон (5) має кут кроку (), і що формувальний стрижень розташований під нахилом до горизонтальної площини, а саме під кутом нахилу (), причому кут нахилу () рівний куту кроку (3). 15. Пристрій за п. 14, який відрізняється тим, що запечатувальний пристрій (18) виконаний горизонтально. 16. Пристрій за будь-яким з пп. 10-15, який відрізняється тим, що на віддаленій від зовнішнього вихідного кінця (17) формувального стрижня стороні запечатувального пристрою (18) розташована опорна деталь для запечатаної плівкової стрічки (2), наприклад, в формі направляючої труби (21). 17. Пристрій за будь-яким з пп. 10-16, який відрізняється тим, що на віддаленій від зовнішнього вихідного кінця (17) формувального стрижня стороні запечатувального пристрою (18) розташована утримувальна деталь для запечатаної плівкової стрічки (2), зокрема, в формі затискних колодок (22). 18. Пристрій за будь-яким з пп. 10-17, який відрізняється тим, що формувальний стрижень має форму формувальної труби (6), всередині формувальної труби (6) встановлено наповнювальний трубопровід (23) для заповнення пакувальних пакетиків (1, 1') через формувальну трубу (6). 9 UA 105815 C2 5 19. Пристрій за будь-яким з пп. 10-18, який відрізняється тим, що формувальний стрижень виконаний як формувальна труба (6), яка може радіально розширюватись та, зокрема, утворена з радіально переміщуваних сегментів (24). 20. Пристрій за будь-яким з пп. 10-19, який відрізняється тим, що радіально ззовні формувального стрижня розташований запечатувальний пристрій (25), призначений для фіксації плівкової стрічки (2) в формі плівкового рулону (5). 21. Пристрій за будь-яким з пп. 10-20, який відрізняється тим, що в області зовнішнього вихідного кінця (17) формувального стрижня виконаний пристрій (38) для розпрямлення плівкового рулону (5). 10 UA 105815 C2 11 UA 105815 C2 12 UA 105815 C2 Комп’ютерна верстка С. Чулій Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 13

ДивитисяДодаткова інформація

Автори англійськоюHamm, Klaus

Автори російськоюХамм Клаус

МПК / Мітки

Мітки: пакетиків, пристрій, трикутних, виготовлення, спосіб, пакувальних

Код посилання

<a href="https://ua.patents.su/15-105815-sposib-vigotovlennya-trikutnikh-pakuvalnikh-paketikiv-i-pristrijj-dlya-vigotovlennya-trikutnikh-pakuvalnikh-paketikiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення трикутних пакувальних пакетиків і пристрій для виготовлення трикутних пакувальних пакетиків</a>

Попередній патент: Шприц

Наступний патент: Спосіб і пристрій для регулювання концентрації кислот або лугів

Випадковий патент: Привід круглов'язальної машини