Бітумне в’яжуче для одержання низькотемпературного асфальту або покритих матеріалів

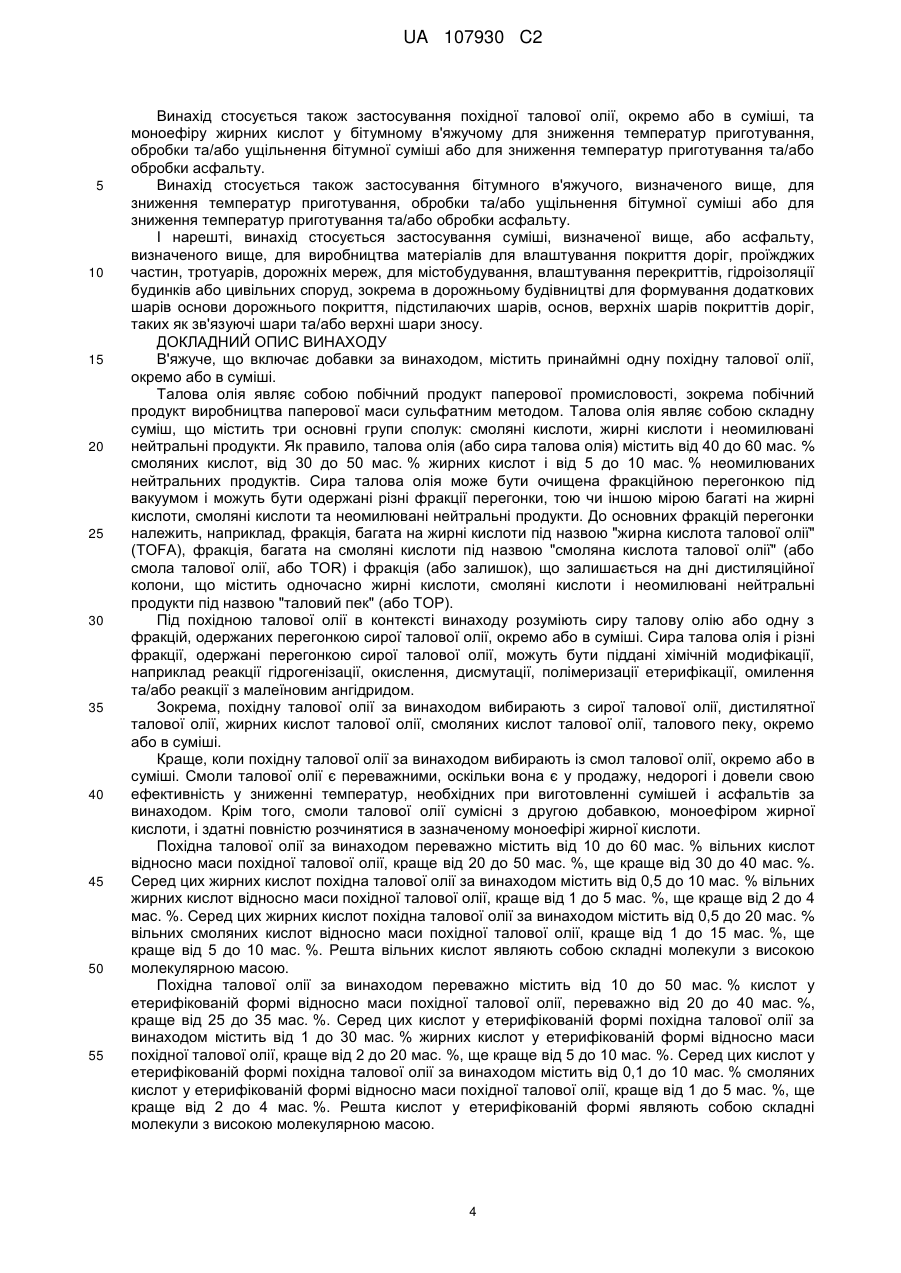

Номер патенту: 107930

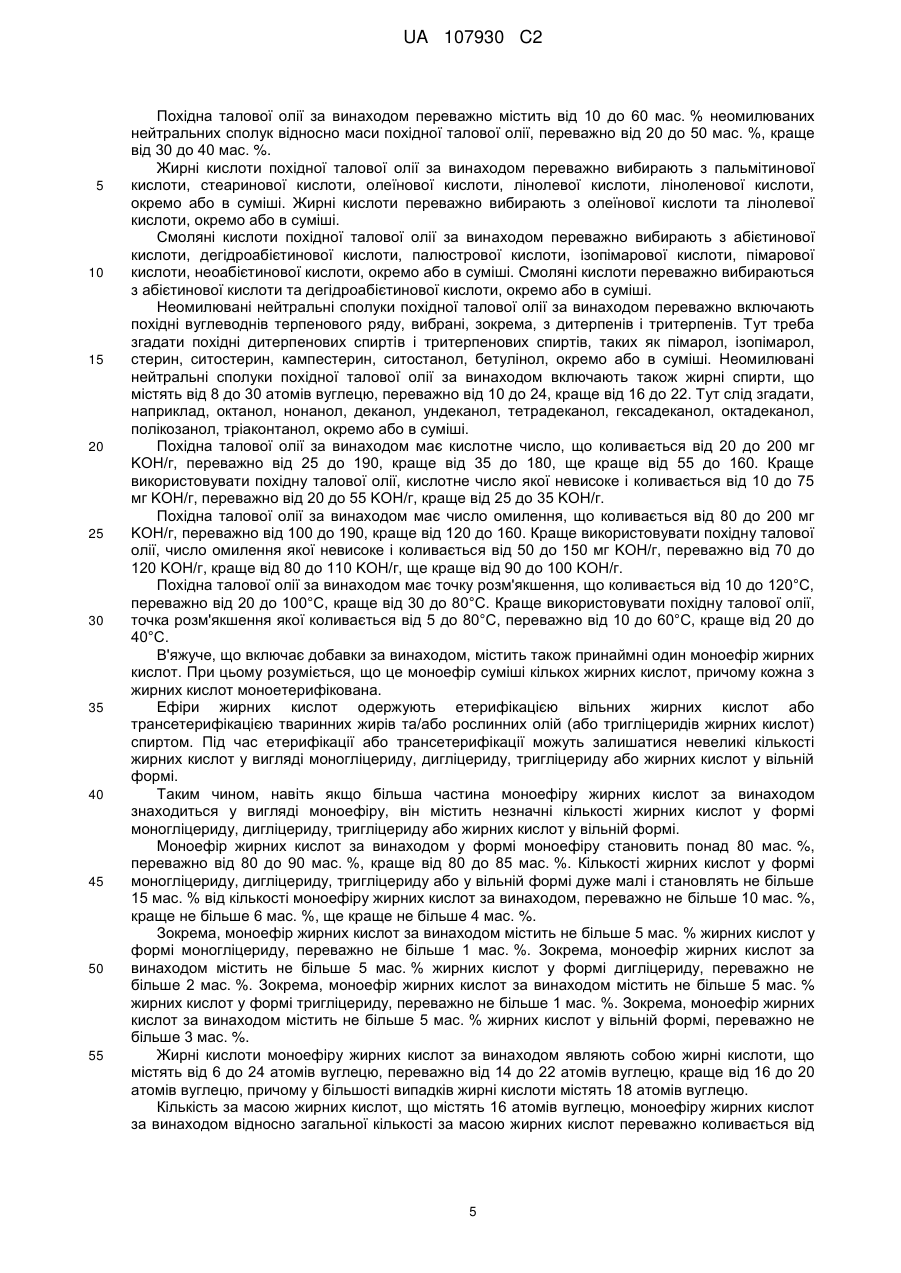

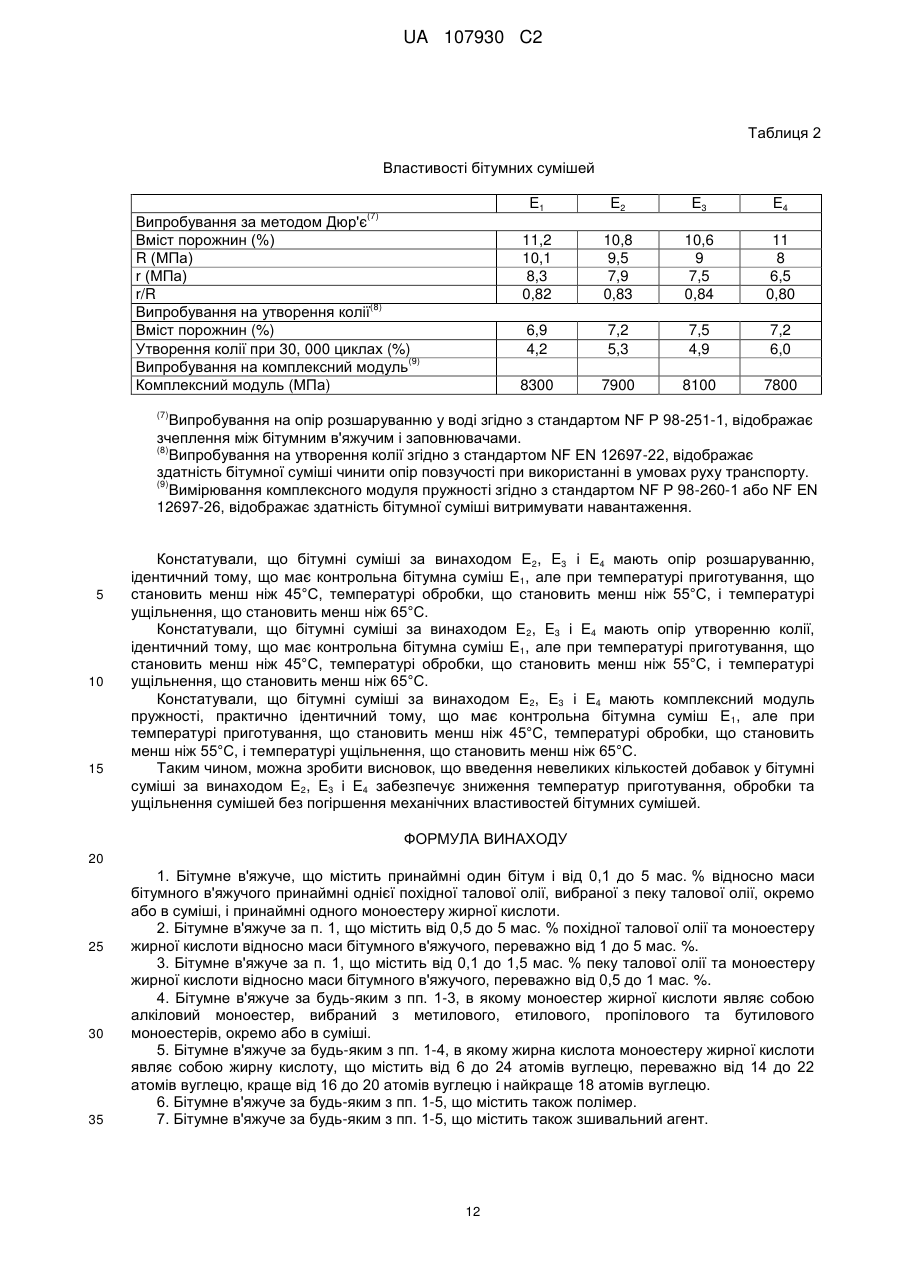

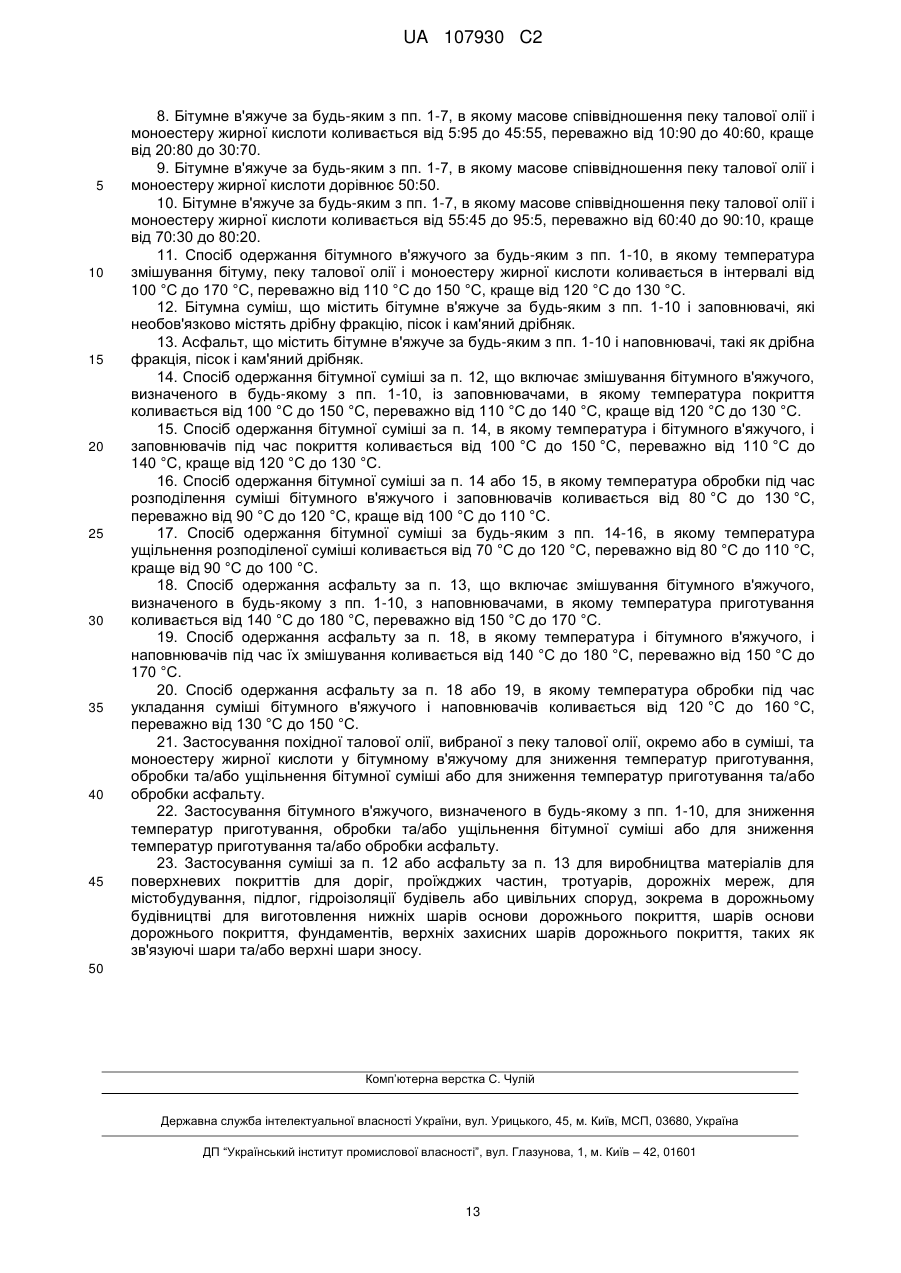

Опубліковано: 10.03.2015

Автори: Тьєбо Бенуа, Ероль Жоель, Монпейру Алєн, Деві Ролан, Лапалю Лоранс

Формула / Реферат

1. Бітумне в'яжуче, що містить принаймні один бітум і від 0,1 до 5 мас. % відносно маси бітумного в'яжучого принаймні однієї похідної талової олії, вибраної з пеку талової олії, окремо або в суміші, і принаймні одного моноестеру жирної кислоти.

2. Бітумне в'яжуче за п. 1, що містить від 0,5 до 5 мас. % похідної талової олії та моноестеру жирної кислоти відносно маси бітумного в'яжучого, переважно від 1 до 5 мас. %.

3. Бітумне в'яжуче за п. 1, що містить від 0,1 до 1,5 мас. % пеку талової олії та моноестеру жирної кислоти відносно маси бітумного в'яжучого, переважно від 0,5 до 1 мас. %.

4. Бітумне в'яжуче за будь-яким з пп. 1-3, в якому моноестер жирної кислоти являє собою алкіловий моноестер, вибраний з метилового, етилового, пропілового та бутилового моноестерів, окремо або в суміші.

5. Бітумне в'яжуче за будь-яким з пп. 1-4, в якому жирна кислота моноестеру жирної кислоти являє собою жирну кислоту, що містить від 6 до 24 атомів вуглецю, переважно від 14 до 22 атомів вуглецю, краще від 16 до 20 атомів вуглецю і найкраще 18 атомів вуглецю.

6. Бітумне в'яжуче за будь-яким з пп. 1-5, що містить також полімер.

7. Бітумне в'яжуче за будь-яким з пп. 1-5, що містить також зшивальний агент.

8. Бітумне в'яжуче за будь-яким з пп. 1-7, в якому масове співвідношення пеку талової олії і моноестеру жирної кислоти коливається від 5:95 до 45:55, переважно від 10:90 до 40:60, краще від 20:80 до 30:70.

9. Бітумне в'яжуче за будь-яким з пп. 1-7, в якому масове співвідношення пеку талової олії і моноестеру жирної кислоти дорівнює 50:50.

10. Бітумне в'яжуче за будь-яким з пп. 1-7, в якому масове співвідношення пеку талової олії і моноестеру жирної кислоти коливається від 55:45 до 95:5, переважно від 60:40 до 90:10, краще від 70:30 до 80:20.

11. Спосіб одержання бітумного в'яжучого за будь-яким з пп. 1-10, в якому температура змішування бітуму, пеку талової олії і моноестеру жирної кислоти коливається в інтервалі від 100 °C до 170 °C, переважно від 110 °C до 150 °C, краще від 120°Сдо 130 °C.

12. Бітумна суміш, що містить бітумне в'яжуче за будь-яким з пп. 1-10 і заповнювачі, які необов'язково містять дрібну фракцію, пісок і кам'яний дрібняк.

13. Асфальт, що містить бітумне в'яжуче за будь-яким з пп. 1-10 і наповнювачі, такі як дрібна фракція, пісок і кам'яний дрібняк.

14. Спосіб одержання бітумної суміші за п. 12, що включає змішування бітумного в'яжучого, визначеного в будь-якому з пп. 1-10, із заповнювачами, в якому температура покриття коливається від 100 °C до 150 °C, переважно від 110 °C до 140 °C, краще від 120 °C до 130 °C.

15. Спосіб одержання бітумної суміші за п. 14, в якому температура і бітумного в'яжучого, і заповнювачів під час покриття коливається від 100 °C до 150 °C, переважно від 110 °C до 140 °C, краще від 120 °C до 130 °C.

16. Спосіб одержання бітумної суміші за п. 14 або 15, в якому температура обробки під час розподілення суміші бітумного в'яжучого і заповнювачів коливається від 80 °C до 130 °C, переважно від 90 °C до 120 °C, краще від 100 °C до 110 °C.

17. Спосіб одержання бітумної суміші за будь-яким з пп. 14-16, в якому температура ущільнення розподіленої суміші коливається від 70 до 120 °C, переважно від 80 до 110 °C, краще від 90 до 100 °C.

18. Спосіб одержання асфальту за п. 13, що включає змішування бітумного в'яжучого, визначеного в будь-якому з пп. 1-10, з наповнювачами, в якому температура приготування коливається від 140 °C до 180 °C, переважно від 150 °C до 170 °C.

19. Спосіб одержання асфальту за п. 18, в якому температура і бітумного в'яжучого, і наповнювачів під час їх змішування коливається від 140 °C до 180 °C, переважно від 150 °C до 170 °C.

20. Спосіб одержання асфальту за п. 18 або 19, в якому температура обробки під час укладання суміші бітумного в'яжучого і наповнювачів коливається від 120 °C до 160 °C, переважно від 130 °C до 150 °C.

21. Застосування похідної талової олії, вибраної з пеку талової олії, окремо або в суміші, та моноестеру жирної кислоти у бітумному в'яжучому для зниження температур приготування, обробки та/або ущільнення бітумної суміші або для зниження температур приготування та/або обробки асфальту.

22. Застосування бітумного в'яжучого, визначеного в будь-якому з пп. 1-10, для зниження температур приготування, обробки та/або ущільнення бітумної суміші або для зниження температур приготування та/або обробки асфальту.

23. Застосування суміші за п. 12 або асфальту за п. 13 для виробництва матеріалів для поверхневих покриттів для доріг, проїжджих частин, тротуарів, дорожніх мереж, для містобудування, підлог, гідроізоляції будівель або цивільних споруд, зокрема в дорожньому будівництві для виготовлення нижніх шарів основи дорожнього покриття, шарів основи дорожнього покриття, фундаментів, верхніх захисних шарів дорожнього покриття, таких як зв'язуючі шари та/або верхні шари зносу.

Текст

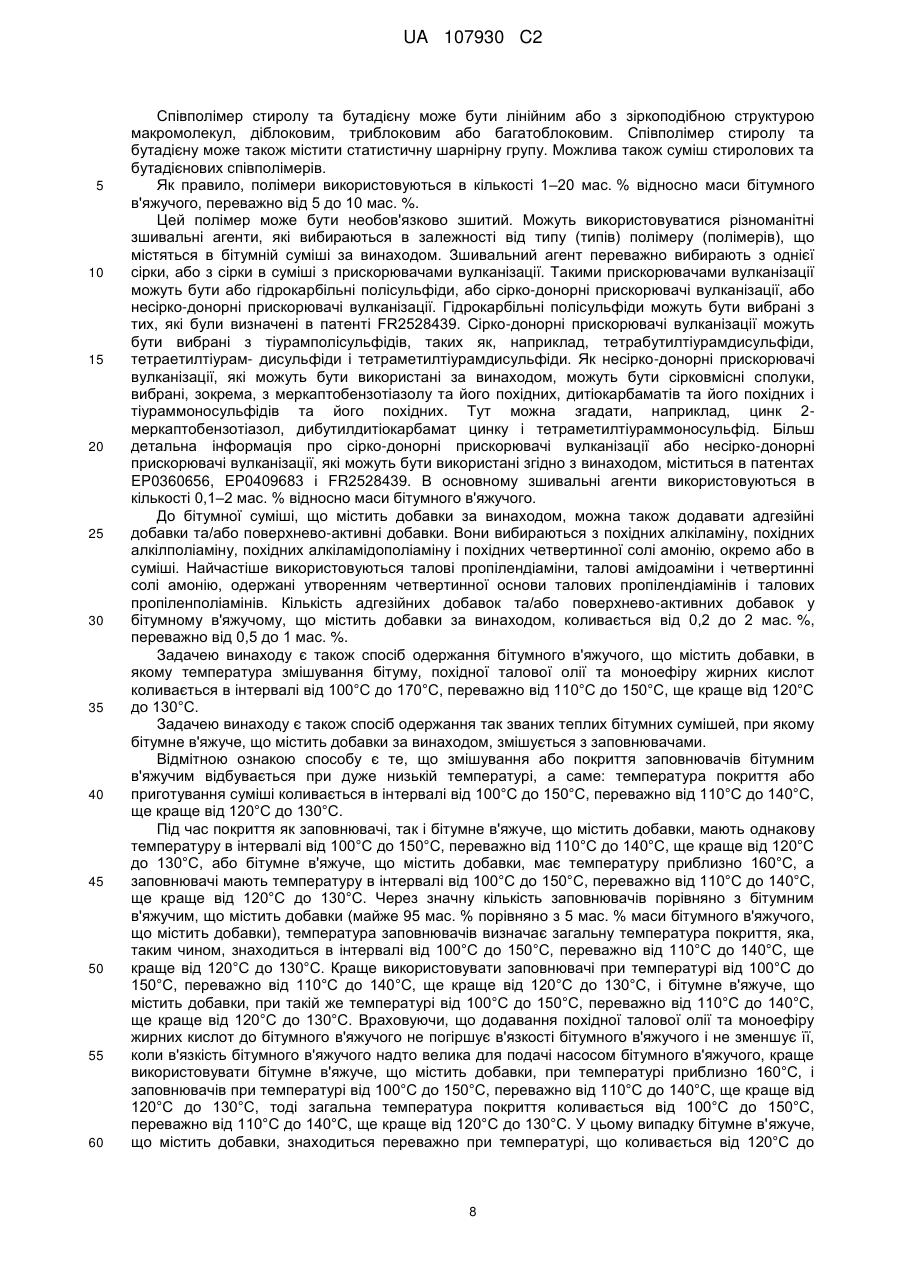

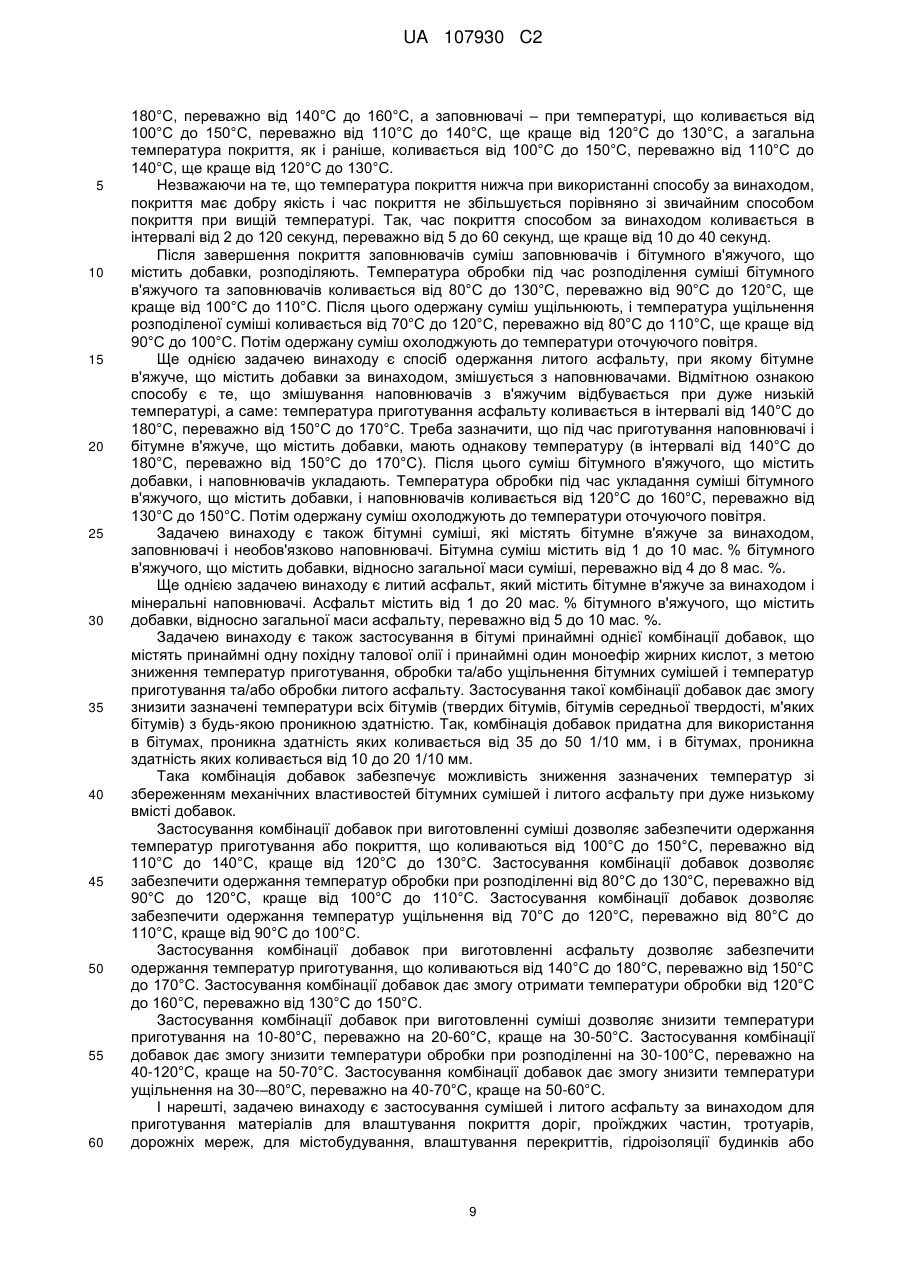

Реферат: Цей винахід стосується бітумного в'яжучого, що містить бітум і принаймні дві добавки, які дозволяють зменшити температури приготування, обробки та ущільнення сумішей і асфальту, причому перша добавка являє собою похідну талової олії, окремо або в суміші, а друга добавка являє собою моноефір суміші жирних кислот. Винахід стосується також низькотемпературних способів приготування сумішей та асфальтів, одержаних з в'яжучого, що містить добавки. І нарешті, винахід стосується застосування в'яжучого, що містить добавки, при виготовленні сумішей та асфальтів при низьких температурах і застосування цих сумішей або асфальтів, зокрема, в дорожньому будівництві, для формування додаткових шарів основи дорожнього покриття, підстилаючих шарів, основ, верхніх шарів покриттів доріг, таких як зв'язуючі шари та/або верхні шари зносу. UA 107930 C2 (12) UA 107930 C2 UA 107930 C2 5 10 15 20 25 30 35 40 45 50 55 60 Цей винахід стосується бітумного в'яжучого, що містить добавки, яке включає бітум і принаймні дві добавки, які забезпечують можливість зниження температури приготування, обробки та ущільнення сумішей і зниження температури приготування та обробки асфальтів. Перша добавка являє собою похідну талової олії, окремо або в суміші, а друга добавка являє собою моноефір суміші жирних кислот. Винахід також стосується сумішей (сумішей бітумних матеріалів або бітумних сумішей) і асфальтів, одержаних зі згаданих бітумних в'яжучих, до яких додано похідну талової олії та моноефір жирних кислот. Винахід стосується також низькотемпературних способів одержання сумішей та асфальтів, одержаних зі згаданого бітумного в'яжучого, до якого додали похідну талової олії та моноефір жирних кислот. І нарешті, винахід стосується застосування похідної талової олії та моноефіру жирних кислот у бітумному в'яжучому та застосування згаданого бітумного в'яжучого, до якого додали похідну талової олії та моноефір жирних кислот, при виробництві сумішей та асфальтів в умовах низьких температурах. Винахід стосується також застосування цих сумішей або асфальтів для виробництва матеріалів для влаштування покриття доріг, проїжджих частин, тротуарів, дорожніх мереж, для містобудування, влаштування перекриттів, гідроізоляції будинків або цивільних споруд, зокрема в дорожньому будівництві для формування додаткових шарів основи дорожнього покриття, підстилаючих шарів, основ, верхніх шарів покриттів доріг, таких як зв'язуючі шари та/або верхні шари зносу. РІВЕНЬ ТЕХНІКИ Під асфальтом розуміють суміш бітумного в'яжучого з мінеральними наповнювачами. Як мінеральні наповнювачі можуть використовуватись дрібні фракції (частинки з розмірами менш ніж 0,063 мм), пісок (частинки з розмірами, що коливаються від 0,063 мм до 2 мм), і необов'язково кам'яний дрібняк (частинки діаметром більш ніж 2 мм, переважно від 2 до 4 мм). Під бітумною сумішшю розуміють суміш бітумного в'яжучого з заповнювачами, необов'язково мінеральними наповнювачами. Як заповнювачі можуть використовуватися мінеральні та/або штучні заповнювачі, зокрема регенеровані матеріали з розмірами частинок більш ніж 2 мм, переважно від 2 до 14 мм. Асфальти в основному використовуються для влаштування і покриття пішохідних доріжок, в той час як суміші використовуються для будівництва доріг. На відміну від сумішей, асфальти при укладанні не ущільнюються катком. Приготування гарячих сумішей або асфальтів здійснюється у кілька стадій. Перша стадія включає змішування бітумного в'яжучого з заповнювачами (у випадку сумішей) або з наповнювачами (у випадку асфальтів) при так званій температурі приготування або температурі покриття. Після цього суміш бітумного в'яжучого з заповнювачами або бітумного в'яжучого з наповнювачами розподіляють (у випадку сумішей) або укладають (у випадку асфальтів) при так званій температурі обробки. У випадку бітумних сумішей далі йде стадія ущільнення при так званій температурі ущільнення. Після ущільнення бітумної суміші або укладання асфальту бітумну суміш або асфальт охолоджують до температури оточуючого повітря. Температури, що застосовуються в процесі одержання сумішей і звичайних асфальтів, дуже високі. Так, у випадку бітумних сумішей температура приготування (або покриття) і температура обробки знаходяться в межах 160-180°С, а температура ущільнення коливається від 120°C до 150°C. У випадку асфальтів ці температури ще вищі, температура приготування (або покриття) і температура обробки коливається від 200°C до 250°C. Такі відносно високі температури призводять до високих затрат енергії, викидів газів, що викликають парниковий ефект, та летких органічних сполук, і створюють важкі умови праці внаслідок випромінювання і викидів газу. У зв'язку з цим встає завдання – знизити температури приготування, обробки та ущільнення у випадку бітумних сумішей і температури приготування та обробки у випадку асфальтів. Були запропоновані технічні рішення для зниження зазначених температур. Так, у заявці FR2721936 описано додавання до термоплавкого органічного в'яжучого вуглеводневих восків, наприклад поліметиленових восків, поліетиленових восків, поліпропіленових восків або співполімерів етилену і пропілену. Використання цих вуглеводневих восків у в'яжучому дає змогу знизити температури приготування та обробки литих асфальтів. Добавки, застосування яких описано в цій заявці, являють собою добавки викопного походження, а отже, є невідновлюваними, і використовуються лише для асфальтів. В патентній заявці FR2855523 пропонується додавати до термоплавкого органічного в'яжучого вуглеводневий віск, температура розм'якшення якого становить більш ніж 85°C, і другу добавку, яка являє собою віск – складний ефір жирних кислот, причому цей віск є 1 UA 107930 C2 5 10 15 20 25 30 35 40 45 50 55 штучного, рослинного або викопного походження і має температуру розм'якшення, меншу ніж 85°C. Застосування цих двох добавок дозволяє одержати литі асфальти при температурах, що коливаються в інтервалі від 150°C до 170°C. Вуглеводневий віск, що використовується, є добавкою викопного походження, а отже, невідновлюваною. Комбінація добавок використовується лише для асфальтів. В патентній заявці FR2883882 пропонується вводити в бітумний продукт одну або більше хімічних добавок, що включають (полі)оксиетильовану та/або (полі)оксипропільовану групу з метою зниження температури виробництва суміші заповнювачів з бітумним продуктом на 2040°C, температури суміші заповнювачів з бітумним продуктом під час розподілення на 10-40°C і температури всередині суміші заповнювачів з бітумним продуктом під час ущільнення на 50°C. В патентній заявці FR2878856 описано бітумну суміш, яка включає заповнювачі і в'яжуче, що містить вуглеводневий віск, температура розм'якшення якого становить більш ніж 85°C, і віск – складний ефір жирних кислот, причому цей віск є штучного, рослинного або викопного походження і має температуру розм'якшення, меншу ніж 85°C. Застосування цих двох добавок дозволяє одержати бітумні суміші при температурах, що коливаються в інтервалі від 80°C до 130°C. Вуглеводневий віск, що використовується, є добавкою викопного походження, а отже, невідновлюваною. В патентній заявці FR2901279 описано в'яжуче, що містить дві добавки. Перша добавка являє собою високомолекулярну сполуку, вибрану з природних смол рослинного походження або вуглеводневих восків. Другою добавкою є похідна жирних кислот, вибрана з групи, що складається з складних діефірів жирних кислот і простих ефірів жирних кислот. Температури приготування асфальтів коливаються в межах від 140°C до 170°C. Ефект від використання цих добавок спостерігається лише при приготуванні асфальтів. КОРОТКИЙ ВИКЛАД СУТІ ВИНАХОДУ У зв'язку з викладеним вище компанія-заявник поставила завдання – знизити температури приготування, обробки та ущільнення бітумних сумішей і температури приготування та обробки асфальтів. Компанія-заявник несподівано виявила, що додавання принаймні двох сполук рослинного та/або тваринного походження до бітумного в'яжучого дозволяє суттєво знизити температуру приготування, обробки та ущільнення бітумних сумішей і асфальтів, в склад яких входить зазначене бітумне в'яжуче, що містить добавки. Перша добавка являє собою похідну талової олії, окремо або в суміші, а друга добавка являє собою моноефір суміші жирних кислот. Таким чином, головною задачею цього винаходу є створення бітумного в'яжучого, що містить добавки, яке забезпечує приготування сумішей і литих асфальтів при низьких температурах з метою зниження енергозатрат, зменшення викидів газоподібних продуктів згоряння і димовиділення. У випадку сумішей задача винаходу – створити так звані "теплі" суміші і досягти температур покриття, що становлять 100-150°С, переважно 110-140°С, краще 120-130°С, температур обробки, що становлять 80-130°С, переважно 90-120°С, краще 100-110°С, і температур ущільнення, що становлять 70-120°С, переважно 80-110°С, краще 90-100°С. У випадку асфальтів задачею винаходу є досягнення температур покриття, що становлять 140-180°С і/або температур обробки, що становлять 120-160°С. Ще однією задачею цього винаходу є створення бітумногов'яжучого, що містить добавки, яке забезпечує можливість приготування сумішей і литих асфальтів при низьких температурах, включає комбінацію добавок, що не містять невідновлюваних вуглеводневих сполук викопного походження, тобто створення бітумного в'яжучого, до якого додають лише відновлювані, наявні на ринку і недорогі сировинні матеріали. Ще однією задачею цього винаходу є створення бітумного в'яжучого, що містить добавки, яке забезпечує можливість приготування сумішей і литих асфальтів при низьких температурах і є економічно вигідним завдяки низькому вмісту добавок. Ще однією задачею цього винаходу є створення бітумного в'яжучого, що містить добавки, який забезпечує приготування сумішей і литих асфальтів при низьких температурах, причому суміші або асфальти мають механічні властивості, аналогічні або поліпшені порівняно з властивостями звичайних сумішей та асфальтів, приготовлених звичайним способом при вищих температурах. Зокрема, однією з задач цього винаходу є створення теплої суміші, що може бути приготовлена при низьких температурах, яка має високий опір розшаруванню. Зокрема, однією з задач цього винаходу є створення теплої суміші, що може бути приготовлена при низьких температурах, що мають високий опір утворенню колії. 2 UA 107930 C2 5 10 15 20 25 30 35 40 45 50 55 Зокрема, однією з задач цього винаходу є створення теплої суміші, що може бути приготовлена при низьких температурах, що мають високий модуль пружності. Зокрема, однією з задач цього винаходу є створення асфальту, приготовленого при низьких температурах, що мають потрібну твердість по Брінелю та величину усадки. КОРОТКИЙ ОПИС ВИНАХОДУ Винахід стосується бітумного в'яжучого, що містить принаймні один бітум, принаймні одну похідну талової олії, окремо або в суміші, і принаймні один моноефір жирних кислот. Бітумне в'яжуче містить від 0,1 до 5 мас. % похідної талової олії і моноефіру жирних кислот відносно маси бітумного в'яжучого, а саме від 0,1 до 4 %, та/або від 0,1 до 3 %, та/або від 0,1 до 2 %. Згідно з одним з варіантів винаходу бітумне в'яжуче переважно містить від 0,5 до 5 мас. % похідної талової олії і моноефіру жирних кислот відносно маси бітумного в'яжучого, переважно від 1 до 5 мас. %. Згідно з ще одним варіантом винаходу бітумне в'яжуче переважно містить від 0,1 до 1,5 мас. % похідної талової олії і моноефіру жирних кислот відносно маси бітумного в'яжучого, переважно від 0,5 до 1 мас. %. Похідна талової олії переважно вибирається з сирої талової олії, дистилятної талової олії, жирних кислот талової олії, смоляних кислот талової олії і талового пеку, окремо або в суміші. Моноефір жирних кислот переважно являє собою алкіловий моноефір, вибраний з метилового, етилового, пропілового та бутилового моноефірів, окремо або в суміші. Жирна кислота моноефіру жирних кислот переважно являє собою жирну кислоту, що містить від 6 до 24 атомів вуглецю, переважно від 14 до 22 атомів вуглецю, краще від 16 до 20 атомів вуглецю і найкраще 18 атомів вуглецю. Бітумне в'яжуче переважно містить також полімер. Бітумне в'яжуче переважно містить також зшивальний агент. У першому варіанті здійснення винаходу масове співвідношення похідної талової олії і моноефіру жирних кислот коливається від 5:95 до 45:55, переважно від 10:90 до 40:60, більш переважно від 20:80 до 30:70. У другому варіанті здійснення винаходу масове співвідношення похідної талової олії і моноефіру жирних кислот дорівнює 50:50. У третьому варіанті здійснення винаходу масове співвідношення похідної талової олії і моноефіру жирних кислот коливається від 55:45 до 95:5, переважно від 60:40 до 90:10, більш переважно від 70:30 до 80:20. Винахід стосується також способу одержання бітумного в'яжучого, визначеного вище, в якому температура змішування бітуму, похідної талової олії і моноефіру жирних кислот коливається від 100°С до 170°С, переважно від 110°С до 150°С, краще від 120°С до 130°С. Винахід стосується також бітумної суміші, що містить бітумне в'яжуче, визначене вище, і заповнювачі, що необов'язково містять дрібну фракцію, пісок і кам'яний дрібняк. Винахід стосується також асфальту, що містить бітумне в'яжуче, визначене вище, і наповнювачі, такі як дрібна фракція, пісок і кам'яний дрібняк. Винахід стосується також способу одержання бітумної суміші, визначеної вище, що включає змішування бітумного в'яжучого, визначеного вище, з заповнювачами, в якому температура покриття коливається від 100°С до 150°С, переважно від 110°С до 140°С, краще від 120°С до 130°С. Температура як бітумного в'яжучого, так і заповнювачів під час формування покриття переважно коливається від 100°С до 150°С, переважно від 110°С до 140°С, краще від 120°С до 130°С. Температура обробки під час розподілення суміші бітумного в'яжучого з заповнювачами переважно коливається від 80°С до 130°С, переважно від 90°С до 120°С, краще від 100°С до 110°С. Температура ущільнення розподіленої суміші переважно коливається від 70°С до 120°С, переважно від 80°С до 110°С, краще від 90°С до 100°С. Винахід стосується також способу одержання асфальту, визначеного вище, який включає змішування бітумного в'яжучого, визначеного вище, з наповнювачами, в якому температура приготування коливається від 140°С до 180°С, переважно від 150°С до 170°С. Температура як бітумного в'яжучого, так і наповнювачів під час їх змішування переважно коливається від 140ºС до 180ºС, переважно від 150°С до 170°С. Температура обробки під час укладання суміші бітумного в'яжучого з наповнювачами переважно коливається від 120°С до 160°С, переважно від 130°С до 150°С. 3 UA 107930 C2 5 10 15 20 25 30 35 40 45 50 55 Винахід стосується також застосування похідної талової олії, окремо або в суміші, та моноефіру жирних кислот у бітумному в'яжучому для зниження температур приготування, обробки та/або ущільнення бітумної суміші або для зниження температур приготування та/або обробки асфальту. Винахід стосується також застосування бітумного в'яжучого, визначеного вище, для зниження температур приготування, обробки та/або ущільнення бітумної суміші або для зниження температур приготування та/або обробки асфальту. І нарешті, винахід стосується застосування суміші, визначеної вище, або асфальту, визначеного вище, для виробництва матеріалів для влаштування покриття доріг, проїжджих частин, тротуарів, дорожніх мереж, для містобудування, влаштування перекриттів, гідроізоляції будинків або цивільних споруд, зокрема в дорожньому будівництві для формування додаткових шарів основи дорожнього покриття, підстилаючих шарів, основ, верхніх шарів покриттів доріг, таких як зв'язуючі шари та/або верхні шари зносу. ДОКЛАДНИЙ ОПИС ВИНАХОДУ В'яжуче, що включає добавки за винаходом, містить принаймні одну похідну талової олії, окремо або в суміші. Талова олія являє собою побічний продукт паперової промисловості, зокрема побічний продукт виробництва паперової маси сульфатним методом. Талова олія являє собою складну суміш, що містить три основні групи сполук: смоляні кислоти, жирні кислоти і неомилювані нейтральні продукти. Як правило, талова олія (або сира талова олія) містить від 40 до 60 мас. % смоляних кислот, від 30 до 50 мас. % жирних кислот і від 5 до 10 мас. % неомилюваних нейтральних продуктів. Сира талова олія може бути очищена фракційною перегонкою під вакуумом і можуть бути одержані різні фракції перегонки, тою чи іншою мірою багаті на жирні кислоти, смоляні кислоти та неомилювані нейтральні продукти. До основних фракцій перегонки належить, наприклад, фракція, багата на жирні кислоти під назвою "жирна кислота талової олії" (TOFA), фракція, багата на смоляні кислоти під назвою "смоляна кислота талової олії" (або смола талової олії, або TOR) і фракція (або залишок), що залишається на дні дистиляційної колони, що містить одночасно жирні кислоти, смоляні кислоти і неомилювані нейтральні продукти під назвою "таловий пек" (або TOР). Під похідною талової олії в контексті винаходу розуміють сиру талову олію або одну з фракцій, одержаних перегонкою сирої талової олії, окремо або в суміші. Сира талова олія і різні фракції, одержані перегонкою сирої талової олії, можуть бути піддані хімічній модифікації, наприклад реакції гідрогенізації, окислення, дисмутації, полімеризації етерифікації, омилення та/або реакції з малеїновим ангідридом. Зокрема, похідну талової олії за винаходом вибирають з сирої талової олії, дистилятної талової олії, жирних кислот талової олії, смоляних кислот талової олії, талового пеку, окремо або в суміші. Краще, коли похідну талової олії за винаходом вибирають із смол талової олії, окремо або в суміші. Смоли талової олії є переважними, оскільки вона є у продажу, недорогі і довели свою ефективність у зниженні температур, необхідних при виготовленні сумішей і асфальтів за винаходом. Крім того, смоли талової олії сумісні з другою добавкою, моноефіром жирної кислоти, і здатні повністю розчинятися в зазначеному моноефірі жирної кислоти. Похідна талової олії за винаходом переважно містить від 10 до 60 мас. % вільних кислот відносно маси похідної талової олії, краще від 20 до 50 мас. %, ще краще від 30 до 40 мас. %. Серед цих жирних кислот похідна талової олії за винаходом містить від 0,5 до 10 мас. % вільних жирних кислот відносно маси похідної талової олії, краще від 1 до 5 мас. %, ще краще від 2 до 4 мас. %. Серед цих жирних кислот похідна талової олії за винаходом містить від 0,5 до 20 мас. % вільних смоляних кислот відносно маси похідної талової олії, краще від 1 до 15 мас. %, ще краще від 5 до 10 мас. %. Решта вільних кислот являють собою складні молекули з високою молекулярною масою. Похідна талової олії за винаходом переважно містить від 10 до 50 мас. % кислот у етерифікованій формі відносно маси похідної талової олії, переважно від 20 до 40 мас. %, краще від 25 до 35 мас. %. Серед цих кислот у етерифікованій формі похідна талової олії за винаходом містить від 1 до 30 мас. % жирних кислот у етерифікованій формі відносно маси похідної талової олії, краще від 2 до 20 мас. %, ще краще від 5 до 10 мас. %. Серед цих кислот у етерифікованій формі похідна талової олії за винаходом містить від 0,1 до 10 мас. % смоляних кислот у етерифікованій формі відносно маси похідної талової олії, краще від 1 до 5 мас. %, ще краще від 2 до 4 мас. %. Решта кислот у етерифікованій формі являють собою складні молекули з високою молекулярною масою. 4 UA 107930 C2 5 10 15 20 25 30 35 40 45 50 55 Похідна талової олії за винаходом переважно містить від 10 до 60 мас. % неомилюваних нейтральних сполук відносно маси похідної талової олії, переважно від 20 до 50 мас. %, краще від 30 до 40 мас. %. Жирні кислоти похідної талової олії за винаходом переважно вибирають з пальмітинової кислоти, стеаринової кислоти, олеїнової кислоти, лінолевої кислоти, ліноленової кислоти, окремо або в суміші. Жирні кислоти переважно вибирають з олеїнової кислоти та лінолевої кислоти, окремо або в суміші. Смоляні кислоти похідної талової олії за винаходом переважно вибирають з абієтинової кислоти, дегідроабієтинової кислоти, палюстрової кислоти, ізопімарової кислоти, пімарової кислоти, неоабієтинової кислоти, окремо або в суміші. Смоляні кислоти переважно вибираються з абієтинової кислоти та дегідроабієтинової кислоти, окремо або в суміші. Неомилювані нейтральні сполуки похідної талової олії за винаходом переважно включають похідні вуглеводнів терпенового ряду, вибрані, зокрема, з дитерпенів і тритерпенів. Тут треба згадати похідні дитерпенових спиртів і тритерпенових спиртів, таких як пімарол, ізопімарол, стерин, ситостерин, кампестерин, ситостанол, бетулінол, окремо або в суміші. Неомилювані нейтральні сполуки похідної талової олії за винаходом включають також жирні спирти, що містять від 8 до 30 атомів вуглецю, переважно від 10 до 24, краще від 16 до 22. Тут слід згадати, наприклад, октанол, нонанол, деканол, ундеканол, тетрадеканол, гексадеканол, октадеканол, полікозанол, тріаконтанол, окремо або в суміші. Похідна талової олії за винаходом має кислотне число, що коливається від 20 до 200 мг KOH/г, переважно від 25 до 190, краще від 35 до 180, ще краще від 55 до 160. Краще використовувати похідну талової олії, кислотне число якої невисоке і коливається від 10 до 75 мг KOH/г, переважно від 20 до 55 KOH/г, краще від 25 до 35 KOH/г. Похідна талової олії за винаходом має число омилення, що коливається від 80 до 200 мг KOH/г, переважно від 100 до 190, краще від 120 до 160. Краще використовувати похідну талової олії, число омилення якої невисоке і коливається від 50 до 150 мг KOH/г, переважно від 70 до 120 KOH/г, краще від 80 до 110 KOH/г, ще краще від 90 до 100 KOH/г. Похідна талової олії за винаходом має точку розм'якшення, що коливається від 10 до 120°С, переважно від 20 до 100°С, краще від 30 до 80°С. Краще використовувати похідну талової олії, точка розм'якшення якої коливається від 5 до 80°С, переважно від 10 до 60°С, краще від 20 до 40°С. В'яжуче, що включає добавки за винаходом, містить також принаймні один моноефір жирних кислот. При цьому розуміється, що це моноефір суміші кількох жирних кислот, причому кожна з жирних кислот моноетерифікована. Ефіри жирних кислот одержують етерифікацією вільних жирних кислот або трансетерифікацією тваринних жирів та/або рослинних олій (або тригліцеридів жирних кислот) спиртом. Під час етерифікації або трансетерифікації можуть залишатися невеликі кількості жирних кислот у вигляді моногліцериду, дигліцериду, тригліцериду або жирних кислот у вільній формі. Таким чином, навіть якщо більша частина моноефіру жирних кислот за винаходом знаходиться у вигляді моноефіру, він містить незначні кількості жирних кислот у формі моногліцериду, дигліцериду, тригліцериду або жирних кислот у вільній формі. Моноефір жирних кислот за винаходом у формі моноефіру становить понад 80 мас. %, переважно від 80 до 90 мас. %, краще від 80 до 85 мас. %. Кількості жирних кислот у формі моногліцериду, дигліцериду, тригліцериду або у вільній формі дуже малі і становлять не більше 15 мас. % від кількості моноефіру жирних кислот за винаходом, переважно не більше 10 мас. %, краще не більше 6 мас. %, ще краще не більше 4 мас. %. Зокрема, моноефір жирних кислот за винаходом містить не більше 5 мас. % жирних кислот у формі моногліцериду, переважно не більше 1 мас. %. Зокрема, моноефір жирних кислот за винаходом містить не більше 5 мас. % жирних кислот у формі дигліцериду, переважно не більше 2 мас. %. Зокрема, моноефір жирних кислот за винаходом містить не більше 5 мас. % жирних кислот у формі тригліцериду, переважно не більше 1 мас. %. Зокрема, моноефір жирних кислот за винаходом містить не більше 5 мас. % жирних кислот у вільній формі, переважно не більше 3 мас. %. Жирні кислоти моноефіру жирних кислот за винаходом являють собою жирні кислоти, що містять від 6 до 24 атомів вуглецю, переважно від 14 до 22 атомів вуглецю, краще від 16 до 20 атомів вуглецю, причому у більшості випадків жирні кислоти містять 18 атомів вуглецю. Кількість за масою жирних кислот, що містять 16 атомів вуглецю, моноефіру жирних кислот за винаходом відносно загальної кількості за масою жирних кислот переважно коливається від 5 UA 107930 C2 5 10 15 20 25 30 35 40 45 50 55 10 до 25 %, краще від 15 до 20 %. Жирні кислоти, що містять 16 атомів вуглецю, переважно вибирають з пальмітинової кислоти і пальмітолеїнової кислоти, зокрема пальмітинової кислоти. Кількість за масою жирних кислот, що містять 18 атомів вуглецю, моноефіру жирних кислот за винаходом відносно загальної кількості за масою жирних кислот переважно коливається від 50 до 85 %, краще від 60 до 80 %, ще краще від 70 до 75 %. Жирні кислоти, що містять 18 атомів вуглецю, переважно вибирають з стеаринової кислоти, олеїнової кислоти, лінолевої кислоти, ліноленової кислоти, зокрема олеїнової кислоти. Ще краще, коли кількість за масою насичених жирних кислот, що містять 18 атомів вуглецю (С18:0), відносно загальної кількості за масою жирних кислот коливається від 2 до 5 %. Як насичена жирна кислота, що містить 18 атомів вуглецю, переважно використовується стеаринова кислота. Ще краще, коли кількість за масою жирних кислот, що містять 18 атомів вуглецю і ненасичений зв'язок (С18:1), відносно загальної кількості за масою жирних кислот коливається від 35 до 70 %, переважно від 40 до 60 %, краще від 50 до 55 %. Як жирна кислота, що містить 18 атомів вуглецю і ненасичений зв'язок, переважно використовується олеїнова кислота. Ще краще, коли кількість за масою жирних кислот, що містять 18 атомів вуглецю і два ненасичені зв'язки, відносно загальної кількості за масою жирних кислот коливається від 5 до 45 %, переважно від 10 до 40 %, краще від 15 до 25 %. Як жирна кислота, що містить 18 атомів вуглецю і два ненасичені зв'язки, переважно використовується лінолева кислота. Ще краще, коли кількість за масою жирних кислот, що містять 18 атомів вуглецю і три ненасичених зв'язки, відносно загальної кількості за масою жирних кислот коливається від 0,1 до 5 %, переважно від 1 до 2 %. Як жирна кислота, що містить 18 атомів вуглецю і три ненасичених зв'язки, переважно використовується ліноленова кислота. Як моноефір жирних кислот за винаходом використовується C 1-C4 алкіловий моноефір, наприклад метиловий моноефір, етиловий моноефір, n-пропіловий моноефір, i-пропіловий моноефір, n-бутиловий моноефір, s-бутиловий моноефір, t-бутиловий моноефір. Як моноефіром переважно використовується метиловий моноефір. Кислотне число моноефіру жирних кислот коливається від 2 до 50 мг KOH/г, переважно від 5 до 10. Йодне число моноефіру жирних кислот коливається від 40 до 120 мг KOH/г, переважно від 50 до 100, краще від 70 до 90. Бітумне в'яжуче, що включає добавки за винаходом, містить від 0,1 до 5 мас. % похідної талової олії та моноефіру жирних кислот відносно маси бітумного в'яжучого, переважно від 0,5 до 5 мас. %, краще від 1 до 5 мас. %. Як з економічних причин, так і з технічних міркувань краще використовувати мінімально можливу кількість цих двох добавок. Дійсно, якщо ці дві добавки будуть міститися у бітумному в'яжучому в значних кількостях, властивості бітумного в'яжучого, такі як проникна здатність, температура розм'якшення за методом "Кільце і куля", в'язкість, адгезія, комплексний модуль пружності, і властивості бітумної суміші, одержаної з зазначеного бітумного в'яжучого, такі як опір розриву бітумних емульсій по методу Дюр'є, опір утворенню колії і модуль, можуть погіршитися внаслідок цього і надто сильно відрізнятися від властивостей в'яжучого без добавок і суміші, одержаної зі згаданого в'яжучого без добавок. Так, наприклад, надто велика кількість моноефіру жирних кислот може зробити в'яжуче надто текучим, що небажано. Бітумне в'яжуче, що включає добавки за винаходом, переважно містить від 0,1 до 1,5 мас. % похідної талової олії та моноефіру жирних кислот відносно маси бітумного в'яжучого, переважно від 0,5 до 1 мас. %. Комбінація похідної талової олії та моноефіру жирних кислот є суттєвою ознакою винаходу і забезпечує можливість створення бітумного в'яжучого, що включає добавки, яке сприяє зниженню температур приготування, обробки та ущільнення під час приготування сумішей та асфальтів з дуже низьким вмістом добавок у бітумному в'яжучому. Така комбінація має високу поверхневу активність і забезпечує дуже добру адгезію і змочуваність бітумного в'яжучого у відношенні заповнювачів, простоту поводження з бітумним в'яжучим навіть в умовах більш низьких температур, ніж ті, при яких воно зазвичай використовується. Кількість похідної талової олії у бітумному в'яжучому і кількість моноефіру жирних кислот у бітумному в'яжучому розраховується в залежності від загальної кількості цих двох добавок у бітумному в'яжучому, наведеної вище, і масового відношення кількості похідної талової олії до кількості моноефіру жирних кислот. Передбачено три варіанти здійснення винаходу з різним масовим співвідношенням кількостей похідної талової олії та моноефіру жирних кислот. У першому варіанті здійснення винаходу бітумне в'яжуче, що включає добавки за винаходом, містить трохи більше похідної талової олії, ніж моноефіру жирних кислот. У цьому першому варіанті масове співвідношення кількостей похідної талової олії і моноефіру жирних 6 UA 107930 C2 5 10 15 20 25 30 35 40 45 50 55 60 кислот коливається від 55:45 до 95:5, переважно від 60:40 до 90:10, більш переважно від 70:30 до 80:20. У другому варіанті здійснення винаходу бітумне в'яжуче, що включає добавки за винаходом, містить однакову кількість похідної талової олії та моноефіру жирних кислот. У цьому другому варіанті масове співвідношення кількостей похідної талової олії і моноефіру жирних кислот становить 50:50. У третьому варіанті здійснення винаходу бітумне в'яжуче, що включає добавки за винаходом, містить трохи менше похідної талової олії, ніж моноефіру жирних кислот. У цьому третьому варіанті масове співвідношення кількостей похідної талової олії і моноефіру жирних кислот коливається від 5:95 до 45:55, переважно від 10:90 до 40:60, краще від 20:80 до 30:70. Бітумне в'яжуче за винаходом включає принаймні один бітум. Цей бітум може бути окремо або в суміші. У першу чергу необхідно згадати бітуми природного походження, що добуваються на родовищах природного бітуму, природного асфальту або бітумінозних пісків. До бітумів за винаходом належать також бітуми, одержані при переробці сирої нафти. Бітуми одержують шляхом атмосферної та/або вакуумної перегонки нафти. Такі бітуми можуть бути одержані шляхом продування повітрям, вісбрекінгу та/або деасфальтизації. Для отримання найкращого технічного результату різні бітуми, отримані методами переробки, можуть комбінуватися один з одним. До бітумів належать також регенеровані бітуми. Бітумами можуть бути тверді або м'які бітуми. Бітуми за винаходом мають проникну здатність, вимірювану при 25°С за стандартом EN 1426, що коливається від 5 до 200 1/10 мм, переважно від 10 до 100 1/10 мм, краще від 20 до 60 1/10 мм, ще краще від 30 до 50 1/10 мм. Бітумне в'яжуче за винаходом може також включати принаймні один полімер. Полімери, що використовуються, являють собою еластомери або пластомери. Тут можна згадати як приклад, що не обмежує об'єму винаходу, термопластичні еластомери, такі як статистичні або блокспівполімери стиролу та бутадієну, лінійні або з зіркоподібною структурою макромолекул (СБР, СБС), або співполімери стиролу та ізопрену (СІС), співполімери етилену і вінілацетату, співполімери етилену і метакрилату, співполімери етилену і бутилакрилату, співполімери етилену і малеїнового ангідриду, співполімери етилену і гліцидил метакрилату, співполімери етилену і гліцидил акрилату, співполімери етилену і пропілену, терполімери етилену, пропілену та дієну (ЕПДМ), терполімери акрилонітрилу, бутадієну і стиролу (АБС), терполімери етилену та акрилату, або алкілметакрилату та акрилату, або гліцидил метакрилату і, зокрема, терполімер етилену, метил акрилату та гліцидил метакрилату і терполімери етилену та акрилату, або алкілметакрилату та малеїнового ангідриду, і, зокрема, терполімер етилену, бутил акрилату та малеїнового ангідриду, олефінові гомополімери та співполімери етилену (або пропілену, або бутилену), поліізобутилени, полібутадієни, поліізопрени, полі(вінілхлориди), повторно перероблена гума, бутилові гуми, поліакрилати, поліметакрилати, поліхлоропрени, полінорборнени, полібутени, поліізобутени, поліетилени, а також будь-які полімери, що використовуються для модифікації бітумів, а також їх суміші. Переважними полімерами є співполімери стиролу та бутадієну. Співполімер стиролу та бутадієну переважно має вміст стиролу, що коливається від 5 до 50 мас. % відносно маси співполімеру, переважно від 20 до 40 %. Співполімер стиролу та бутадієну переважно має вміст бутадієну, що коливається від 50 до 95 мас. % відносно маси співполімеру, переважно від 60 до 80 мас. %. Серед бутадієнових мономерів необхідно розрізняти мономери з 1–4 подвійними зв'язками, що виходять з бутадієну, і мономери з 1–2 подвійними зв'язками, що виходять з бутадієну. Під мономером з 1–4 подвійними зв'язками, що виходять з бутадієну, розуміють такі мономери, які були одержані шляхом додавання 1,4-бутадієнових ланок під час полімеризації бутадієну. Під мономером з 1–2 подвійними зв'язками, що виходять з бутадієну, розуміють такі мономери, які були одержані шляхом додавання 1,2-бутадієнових ланок під час полімеризації бутадієну. Результатом такого додавання 1,2-бутадієнових ланок є вініловий подвійний зв'язок, який називають "підвішеним". Співполімер стиролу та бутадієну має вміст мономеру з 1–2 подвійними зв'язками, що виходять з бутадієну, що коливається від 5 до 50 мас. % відносно загальної маси бутадієнових мономерів, переважно від 10 до 40 %, краще від 15 до 30 мас. %, найкраще від 18 до 23 мас. %. Середня молекулярна маса MW співполімеру стиролу та бутадієну знаходиться в інтервалі від 4 000 до 500 000 дальтон, переважно від 10 000 до 200 000, краще від 50 000 до 150 000, ще краще від 80 000 до 130 000, найкраще від 100 000 до 120 000 дальтон. Молекулярна маса вимірюється методом гель-проникної хроматографії, із застосуванням калібрувальних стандартів полістиролу згідно з стандартом ASTM D3536 (замінений стандартом ASTM D529605). 7 UA 107930 C2 5 10 15 20 25 30 35 40 45 50 55 60 Співполімер стиролу та бутадієну може бути лінійним або з зіркоподібною структурою макромолекул, діблоковим, триблоковим або багатоблоковим. Співполімер стиролу та бутадієну може також містити статистичну шарнірну групу. Можлива також суміш стиролових та бутадієнових співполімерів. Як правило, полімери використовуються в кількості 1–20 мас. % відносно маси бітумного в'яжучого, переважно від 5 до 10 мас. %. Цей полімер може бути необов'язково зшитий. Можуть використовуватися різноманітні зшивальні агенти, які вибираються в залежності від типу (типів) полімеру (полімерів), що містяться в бітумній суміші за винаходом. Зшивальний агент переважно вибирають з однієї сірки, або з сірки в суміші з прискорювачами вулканізації. Такими прискорювачами вулканізації можуть бути або гідрокарбільні полісульфіди, або сірко-донорні прискорювачі вулканізації, або несірко-донорні прискорювачі вулканізації. Гідрокарбільні полісульфіди можуть бути вибрані з тих, які були визначені в патенті FR2528439. Сірко-донорні прискорювачі вулканізації можуть бути вибрані з тіурамполісульфідів, таких як, наприклад, тетрабутилтіурамдисульфіди, тетраетилтіурам- дисульфіди і тетраметилтіурамдисульфіди. Як несірко-донорні прискорювачі вулканізації, які можуть бути використані за винаходом, можуть бути сірковмісні сполуки, вибрані, зокрема, з меркаптобензотіазолу та його похідних, дитіокарбаматів та його похідних і тіураммоносульфідів та його похідних. Тут можна згадати, наприклад, цинк 2меркаптобензотіазол, дибутилдитіокарбамат цинку і тетраметилтіураммоносульфід. Більш детальна інформація про сірко-донорні прискорювачі вулканізації або несірко-донорні прискорювачі вулканізації, які можуть бути використані згідно з винаходом, міститься в патентах EP0360656, EP0409683 і FR2528439. В основному зшивальні агенти використовуються в кількості 0,1–2 мас. % відносно маси бітумного в'яжучого. До бітумної суміші, що містить добавки за винаходом, можна також додавати адгезійні добавки та/або поверхнево-активні добавки. Вони вибираються з похідних алкіламіну, похідних алкілполіаміну, похідних алкіламідополіаміну і похідних четвертинної солі амонію, окремо або в суміші. Найчастіше використовуються талові пропілендіаміни, талові амідоаміни і четвертинні солі амонію, одержані утворенням четвертинної основи талових пропілендіамінів і талових пропіленполіамінів. Кількість адгезійних добавок та/або поверхнево-активних добавок у бітумному в'яжучому, що містить добавки за винаходом, коливається від 0,2 до 2 мас. %, переважно від 0,5 до 1 мас. %. Задачею винаходу є також спосіб одержання бітумного в'яжучого, що містить добавки, в якому температура змішування бітуму, похідної талової олії та моноефіру жирних кислот коливається в інтервалі від 100°C до 170°C, переважно від 110°C до 150°C, ще краще від 120°C до 130°C. Задачею винаходу є також спосіб одержання так званих теплих бітумних сумішей, при якому бітумне в'яжуче, що містить добавки за винаходом, змішується з заповнювачами. Відмітною ознакою способу є те, що змішування або покриття заповнювачів бітумним в'яжучим відбувається при дуже низькій температурі, а саме: температура покриття або приготування суміші коливається в інтервалі від 100°C до 150°C, переважно від 110°C до 140°C, ще краще від 120°C до 130°C. Під час покриття як заповнювачі, так і бітумне в'яжуче, що містить добавки, мають однакову температуру в інтервалі від 100°C до 150°C, переважно від 110°C до 140°C, ще краще від 120°C до 130°C, або бітумне в'яжуче, що містить добавки, має температуру приблизно 160°C, а заповнювачі мають температуру в інтервалі від 100°C до 150°C, переважно від 110°C до 140°C, ще краще від 120°C до 130°C. Через значну кількість заповнювачів порівняно з бітумним в'яжучим, що містить добавки (майже 95 мас. % порівняно з 5 мас. % маси бітумного в'яжучого, що містить добавки), температура заповнювачів визначає загальну температура покриття, яка, таким чином, знаходиться в інтервалі від 100°C до 150°C, переважно від 110°C до 140°C, ще краще від 120°C до 130°C. Краще використовувати заповнювачі при температурі від 100°C до 150°C, переважно від 110°C до 140°C, ще краще від 120°C до 130°C, і бітумне в'яжуче, що містить добавки, при такій же температурі від 100°C до 150°C, переважно від 110°C до 140°C, ще краще від 120°C до 130°C. Враховуючи, що додавання похідної талової олії та моноефіру жирних кислот до бітумного в'яжучого не погіршує в'язкості бітумного в'яжучого і не зменшує її, коли в'язкість бітумного в'яжучого надто велика для подачі насосом бітумного в'яжучого, краще використовувати бітумне в'яжуче, що містить добавки, при температурі приблизно 160°C, і заповнювачів при температурі від 100°C до 150°C, переважно від 110°C до 140°C, ще краще від 120°C до 130°C, тоді загальна температура покриття коливається від 100°C до 150°C, переважно від 110°C до 140°C, ще краще від 120°C до 130°C. У цьому випадку бітумне в'яжуче, що містить добавки, знаходиться переважно при температурі, що коливається від 120°C до 8 UA 107930 C2 5 10 15 20 25 30 35 40 45 50 55 60 180°C, переважно від 140°C до 160°C, а заповнювачі – при температурі, що коливається від 100°C до 150°C, переважно від 110°C до 140°C, ще краще від 120°C до 130°C, а загальна температура покриття, як і раніше, коливається від 100°C до 150°C, переважно від 110°C до 140°C, ще краще від 120°C до 130°C. Незважаючи на те, що температура покриття нижча при використанні способу за винаходом, покриття має добру якість і час покриття не збільшується порівняно зі звичайним способом покриття при вищій температурі. Так, час покриття способом за винаходом коливається в інтервалі від 2 до 120 секунд, переважно від 5 до 60 секунд, ще краще від 10 до 40 секунд. Після завершення покриття заповнювачів суміш заповнювачів і бітумного в'яжучого, що містить добавки, розподіляють. Температура обробки під час розподілення суміші бітумного в'яжучого та заповнювачів коливається від 80°C до 130°C, переважно від 90°C до 120°C, ще краще від 100°C до 110°C. Після цього одержану суміш ущільнюють, і температура ущільнення розподіленої суміші коливається від 70°C до 120°C, переважно від 80°C до 110°C, ще краще від 90°C до 100°C. Потім одержану суміш охолоджують до температури оточуючого повітря. Ще однією задачею винаходу є спосіб одержання литого асфальту, при якому бітумне в'яжуче, що містить добавки за винаходом, змішується з наповнювачами. Відмітною ознакою способу є те, що змішування наповнювачів з в'яжучим відбувається при дуже низькій температурі, а саме: температура приготування асфальту коливається в інтервалі від 140°C до 180°C, переважно від 150°C до 170°C. Треба зазначити, що під час приготування наповнювачі і бітумне в'яжуче, що містить добавки, мають однакову температуру (в інтервалі від 140°C до 180°C, переважно від 150°C до 170°C). Після цього суміш бітумного в'яжучого, що містить добавки, і наповнювачів укладають. Температура обробки під час укладання суміші бітумного в'яжучого, що містить добавки, і наповнювачів коливається від 120°C до 160°C, переважно від 130°C до 150°C. Потім одержану суміш охолоджують до температури оточуючого повітря. Задачею винаходу є також бітумні суміші, які містять бітумне в'яжуче за винаходом, заповнювачі і необов'язково наповнювачі. Бітумна суміш містить від 1 до 10 мас. % бітумного в'яжучого, що містить добавки, відносно загальної маси суміші, переважно від 4 до 8 мас. %. Ще однією задачею винаходу є литий асфальт, який містить бітумне в'яжуче за винаходом і мінеральні наповнювачі. Асфальт містить від 1 до 20 мас. % бітумного в'яжучого, що містить добавки, відносно загальної маси асфальту, переважно від 5 до 10 мас. %. Задачею винаходу є також застосування в бітумі принаймні однієї комбінації добавок, що містять принаймні одну похідну талової олії і принаймні один моноефір жирних кислот, з метою зниження температур приготування, обробки та/або ущільнення бітумних сумішей і температур приготування та/або обробки литого асфальту. Застосування такої комбінації добавок дає змогу знизити зазначені температури всіх бітумів (твердих бітумів, бітумів середньої твердості, м'яких бітумів) з будь-якою проникною здатністю. Так, комбінація добавок придатна для використання в бітумах, проникна здатність яких коливається від 35 до 50 1/10 мм, і в бітумах, проникна здатність яких коливається від 10 до 20 1/10 мм. Така комбінація добавок забезпечує можливість зниження зазначених температур зі збереженням механічних властивостей бітумних сумішей і литого асфальту при дуже низькому вмісті добавок. Застосування комбінації добавок при виготовленні суміші дозволяє забезпечити одержання температур приготування або покриття, що коливаються від 100°C до 150°C, переважно від 110°C до 140°C, краще від 120°C до 130°C. Застосування комбінації добавок дозволяє забезпечити одержання температур обробки при розподіленні від 80°C до 130°C, переважно від 90°C до 120°C, краще від 100°C до 110°C. Застосування комбінації добавок дозволяє забезпечити одержання температур ущільнення від 70°C до 120°C, переважно від 80°C до 110°C, краще від 90°C до 100°C. Застосування комбінації добавок при виготовленні асфальту дозволяє забезпечити одержання температур приготування, що коливаються від 140°C до 180°C, переважно від 150°C до 170°C. Застосування комбінації добавок дає змогу отримати температури обробки від 120°C до 160°C, переважно від 130°C до 150°C. Застосування комбінації добавок при виготовленні суміші дозволяє знизити температури приготування на 10-80°C, переважно на 20-60°C, краще на 30-50°C. Застосування комбінації добавок дає змогу знизити температури обробки при розподіленні на 30-100°C, переважно на 40-120°C, краще на 50-70°C. Застосування комбінації добавок дає змогу знизити температури ущільнення на 30-–80°C, переважно на 40-70°C, краще на 50-60°C. І нарешті, задачею винаходу є застосування сумішей і литого асфальту за винаходом для приготування матеріалів для влаштування покриття доріг, проїжджих частин, тротуарів, дорожніх мереж, для містобудування, влаштування перекриттів, гідроізоляції будинків або 9 UA 107930 C2 5 10 15 20 25 30 цивільних споруд, зокрема в дорожньому будівництві для формування додаткових шарів основи дорожнього покриття, підстилаючих шарів, основ, верхніх шарів покриттів доріг, таких як зв'язуючі шари та/або верхні шари зносу. ПРИКЛАДИ Використовували різні продукти, а саме: - чистий бітум, що має проникну здатність 42 1/10 мм (згідно з стандартом EN 1426), і температуру розм'якшення за методом "Кільце і куля" 52,5°C (згідно з стандартом EN 1427), - таловий пек, що має кислотне число, яке коливається в інтервалі від 25 до 35 мг КОН/г, число омилення, що коливається в інтервалі від 90 до 100 мг КОН/г, і точку розм'якшення, що коливається від 20 до 40°С, - метиловий моноефір жирних кислот, що містить 18 мас. % пальмітинової кислоти С16:0, 51,4 мас. % олеїнової кислоти С18:1 і 19,8 мас. % лінолевої кислоти С18:2 з кислотним числом, що коливається в інтервалі від 5 до 10 мг КОН/г, та йодним числом, що коливається в інтервалі від 70 до 90 мг КОН/г. Одержали різні бітумні в'яжучі: - бітумне в'яжуче L1 являє собою контрольне бітумне в'яжуче, яке не містить добавок за винаходом. Бітумне в'яжуче L1 складається з чистого бітуму, описаного вище; - бітумне в'яжуче L2 являє собою бітумне в'яжуче за винаходом, до якого додали комбінацію добавок за винаходом. Бітумне в'яжуче L 2 містить 99 мас. % чистого бітуму, визначеного вище, 0,5 мас. % талового пеку, визначеного вище, і 0,5 мас. % метилового моноефіру жирних кислот, визначеного вище; - бітумне в'яжуче L3 являє собою бітумне в'яжуче за винаходом, до якого додали комбінацію добавок за винаходом. Бітумне в'яжуче L 3 містить 99 мас. % чистого бітуму, визначеного вище, 0,6 мас. % талового пеку, визначеного вище, і 0,4 мас. % метилового моноефіру жирних кислот, визначеного вище; - бітумне в'яжуче L4 являє собою бітумне в'яжуче за винаходом, до якого додали комбінацію добавок за винаходом. Бітумне в'яжуче L4 містить 99 мас. % чистого бітуму, визначеного вище, 0,4 мас. % талового пеку, визначеного вище, і 0,6 мас. % метилового моноефіру жирних кислот, визначеного вище. Бітумні в'яжучі L2-L4 одержують шляхом змішування бітумного в'яжучого L1 і комбінації добавок при температурі 120 ºС. Порядок введення двох добавок не має значення, вони можуть додаватися одночасно або один за другим. У цьому випадку їх додавали до бітумної суміші одночасно. Таблиця 1 Властивості бітумних в'яжучих (1) Проникна здатність при 25 °C (1/10 мм) (2) Температура розм'якшення за методом "Кільце і куля" (°C) 2 (3) В'язкість при 160°C (мм /с) 2 (3) В'язкість при 140°C (мм /с) 2 (3) В'язкість при 120°C (мм /с) (4) ІП (5) Адгезія (%) (6) Комплексний модуль E* (МПа) - при 15°C і 10 Гц - при 10°C і 7,5 Гц (1) L1 42 52.5 200 550 1530 -1 75 L2 50 50 180 500 1375 -1,2 75 L3 47 51.2 190 530 1450 -1 90 L4 54 49.5 150 450 1300 -1,1 75 185 290 150 245 165 255 135 230 Проникна здатність, вимірювана згідно з стандартом EN 1426. Температура розм'якшення за методом "Кільце і куля", вимірювана згідно зі стандартом EN 1427. (3) В'язкість при 120°C, вимірювана згідно зі стандартом NF EN 12596. (4) Індекс пенетрації (або індекс Пфейфера). (5) Пасивна адгезія, вимірювана згідно зі стандартом PR NF EN 15626. (6) Комплексний модуль, вимірюваний згідно зі стандартом NF EN 14770. (2) 35 10 UA 107930 C2 5 10 15 20 25 30 35 40 Констатували, що бітумні в'яжучі за винаходом L2-L4 мають властивості, еквівалентні таким властивостям контрольного бітумного в'яжучого L1, як проникна здатність, температура розм'якшення за методом "Кільце і куля", рухливість, адгезія і комплексний модуль пружності. Констатували, що введення добавок у бітумні в'яжучі за винаходом L 2–L4 при низькій температурі, а саме комбінації спеціальних добавок, не погіршує властивостей бітумних в'яжучих за винаходом L2–L4. У випадку бітумного в'яжучого за винаходом L3 адгезія навіть поліпшується. Зокрема, констатували, що використовувана спеціальна комбінація добавок не впливає на в'язкість в'яжучого, не знижує в'язкість в'яжучого, в'язкості при 120°С, 140°С і 160°С бітумних в'яжучих за винаходом L1–L4 є порівнянними. Використовувана спеціальна комбінація добавок дозволяє знизити температури приготування, незважаючи на те, що в'язкість не змінилася. Потім готували контрольні бітумні суміші і бітумні суміші за винаходом Е 1, Е2, Е3 і Е4 відповідно з контрольних бітумних в'яжучих і бітумних в'яжучих L1, L2, L3 і L4: - контрольну бітумну суміш Е1 шляхом змішування 94,6 мас. % заповнювачів і 5,4 мас. % контрольного бітумного в'яжучого L1 при температурі приготування або покриття, що дорівнює 165°С, причому як заповнювачі, так і бітумне в'яжуче мали температуру 165°С, впродовж 66 секунд. Після цього суміш бітумного в'яжучого і заповнювачів розподіляли при температурі 155°С, ущільнювали при температурі 145°С і охолоджували до температури оточуючого повітря. Та ж сама суміш, одержана при температурі покриття 120°С і температурі ущільнення 80°С, охолоджена до температури оточуючого повітря, дає час змішування, що становить 120 секунд; - бітумну суміш за винаходом Е2 шляхом змішування 94,6 мас. % заповнювачів і 5,4 мас. % бітумного в'яжучого за винаходом L2 при температурі приготування або покриття, що дорівнює 120°С, причому як заповнювачі, так і бітумне в'яжуче мали температуру 120°С, впродовж 68 секунд. Після цього суміш бітумного в'яжучого і заповнювачів розподіляли при температурі 100°С, ущільнювали при температурі 80°С і охолоджували до температури оточуючого повітря; - бітумну суміш за винаходом Е3 шляхом змішування 94,6 мас. % заповнювачів і 5,4 мас. % бітумного в'яжучого за винаходом L3 при температурі приготування або покриття, що дорівнює 120°С, причому як заповнювачі, так і бітумне в'яжуче мали температуру 120°С, впродовж 69 секунд. Після цього суміш бітумного в'яжучого і заповнювачів розподіляли при температурі 100°С, ущільнювали при температурі 80°С і охолоджували до температури оточуючого повітря. - бітумну суміш за винаходом Е4 шляхом змішування 94,6 мас. % заповнювачів і 5,4 мас. % бітумного в'яжучого за винаходом L4 при температурі приготування або покриття, що дорівнює 120°С, причому як заповнювачі, так і бітумне в'яжуче мали температуру 120°С, впродовж 75 секунд. Після цього суміш бітумного в'яжучого і заповнювачів розподіляли при температурі 100°С, ущільнювали при температурі 80°С і охолоджували до температури оточуючого повітря. Констатували, що час покриття бітумних в'яжучих за винаходом Е 2-Е4 при температурі покриття контрольного бітумного в'яжучого 120°С являє собою величини того ж порядку, що й контрольний час покриття бітумного в'яжучого Е1 при температурі покриття, що дорівнює 165°С, і набагато менша, ніж час покриття контрольного бітумного в'яжучого Е 1 при температурі покриття, що дорівнює 120°С. 11 UA 107930 C2 Таблиця 2 Властивості бітумних сумішей E1 E2 E3 E4 11,2 10,1 8,3 0,82 10,8 9,5 7,9 0,83 10,6 9 7,5 0,84 11 8 6,5 0,80 6,9 4,2 7,2 5,3 7,5 4,9 7,2 6,0 8300 (7) Випробування за методом Дюр'є Вміст порожнин (%) R (МПа) r (МПа) r/R (8) Випробування на утворення колії Вміст порожнин (%) Утворення колії при 30, 000 циклах (%) (9) Випробування на комплексний модуль Комплексний модуль (МПа) 7900 8100 7800 (7) Випробування на опір розшаруванню у воді згідно з стандартом NF P 98-251-1, відображає зчеплення між бітумним в'яжучим і заповнювачами. (8) Випробування на утворення колії згідно з стандартом NF EN 12697-22, відображає здатність бітумної суміші чинити опір повзучості при використанні в умовах руху транспорту. (9) Вимірювання комплексного модуля пружності згідно з стандартом NF P 98-260-1 або NF EN 12697-26, відображає здатність бітумної суміші витримувати навантаження. 5 10 15 Констатували, що бітумні суміші за винаходом E2, E3 і E4 мають опір розшаруванню, ідентичний тому, що має контрольна бітумна суміш E1, але при температурі приготування, що становить менш ніж 45°С, температурі обробки, що становить менш ніж 55°С, і температурі ущільнення, що становить менш ніж 65°С. Констатували, що бітумні суміші за винаходом E 2, E3 і E4 мають опір утворенню колії, ідентичний тому, що має контрольна бітумна суміш E1, але при температурі приготування, що становить менш ніж 45°С, температурі обробки, що становить менш ніж 55°С, і температурі ущільнення, що становить менш ніж 65°С. Констатували, що бітумні суміші за винаходом E2, E3 і E4 мають комплексний модуль пружності, практично ідентичний тому, що має контрольна бітумна суміш E1, але при температурі приготування, що становить менш ніж 45°С, температурі обробки, що становить менш ніж 55°С, і температурі ущільнення, що становить менш ніж 65°С. Таким чином, можна зробити висновок, що введення невеликих кількостей добавок у бітумні суміші за винаходом E2, E3 і E4 забезпечує зниження температур приготування, обробки та ущільнення сумішей без погіршення механічних властивостей бітумних сумішей. ФОРМУЛА ВИНАХОДУ 20 25 30 35 1. Бітумне в'яжуче, що містить принаймні один бітум і від 0,1 до 5 мас. % відносно маси бітумного в'яжучого принаймні однієї похідної талової олії, вибраної з пеку талової олії, окремо або в суміші, і принаймні одного моноестеру жирної кислоти. 2. Бітумне в'яжуче за п. 1, що містить від 0,5 до 5 мас. % похідної талової олії та моноестеру жирної кислоти відносно маси бітумного в'яжучого, переважно від 1 до 5 мас. %. 3. Бітумне в'яжуче за п. 1, що містить від 0,1 до 1,5 мас. % пеку талової олії та моноестеру жирної кислоти відносно маси бітумного в'яжучого, переважно від 0,5 до 1 мас. %. 4. Бітумне в'яжуче за будь-яким з пп. 1-3, в якому моноестер жирної кислоти являє собою алкіловий моноестер, вибраний з метилового, етилового, пропілового та бутилового моноестерів, окремо або в суміші. 5. Бітумне в'яжуче за будь-яким з пп. 1-4, в якому жирна кислота моноестеру жирної кислоти являє собою жирну кислоту, що містить від 6 до 24 атомів вуглецю, переважно від 14 до 22 атомів вуглецю, краще від 16 до 20 атомів вуглецю і найкраще 18 атомів вуглецю. 6. Бітумне в'яжуче за будь-яким з пп. 1-5, що містить також полімер. 7. Бітумне в'яжуче за будь-яким з пп. 1-5, що містить також зшивальний агент. 12 UA 107930 C2 5 10 15 20 25 30 35 40 45 8. Бітумне в'яжуче за будь-яким з пп. 1-7, в якому масове співвідношення пеку талової олії і моноестеру жирної кислоти коливається від 5:95 до 45:55, переважно від 10:90 до 40:60, краще від 20:80 до 30:70. 9. Бітумне в'яжуче за будь-яким з пп. 1-7, в якому масове співвідношення пеку талової олії і моноестеру жирної кислоти дорівнює 50:50. 10. Бітумне в'яжуче за будь-яким з пп. 1-7, в якому масове співвідношення пеку талової олії і моноестеру жирної кислоти коливається від 55:45 до 95:5, переважно від 60:40 до 90:10, краще від 70:30 до 80:20. 11. Спосіб одержання бітумного в'яжучого за будь-яким з пп. 1-10, в якому температура змішування бітуму, пеку талової олії і моноестеру жирної кислоти коливається в інтервалі від 100 °C до 170 °C, переважно від 110 °C до 150 °C, краще від 120 °С до 130 °C. 12. Бітумна суміш, що містить бітумне в'яжуче за будь-яким з пп. 1-10 і заповнювачі, які необов'язково містять дрібну фракцію, пісок і кам'яний дрібняк. 13. Асфальт, що містить бітумне в'яжуче за будь-яким з пп. 1-10 і наповнювачі, такі як дрібна фракція, пісок і кам'яний дрібняк. 14. Спосіб одержання бітумної суміші за п. 12, що включає змішування бітумного в'яжучого, визначеного в будь-якому з пп. 1-10, із заповнювачами, в якому температура покриття коливається від 100 °C до 150 °C, переважно від 110 °C до 140 °C, краще від 120 °C до 130 °C. 15. Спосіб одержання бітумної суміші за п. 14, в якому температура і бітумного в'яжучого, і заповнювачів під час покриття коливається від 100 °C до 150 °C, переважно від 110 °C до 140 °C, краще від 120 °C до 130 °C. 16. Спосіб одержання бітумної суміші за п. 14 або 15, в якому температура обробки під час розподілення суміші бітумного в'яжучого і заповнювачів коливається від 80 °C до 130 °C, переважно від 90 °C до 120 °C, краще від 100 °C до 110 °C. 17. Спосіб одержання бітумної суміші за будь-яким з пп. 14-16, в якому температура ущільнення розподіленої суміші коливається від 70 °C до 120 °C, переважно від 80 °C до 110 °C, краще від 90 °C до 100 °C. 18. Спосіб одержання асфальту за п. 13, що включає змішування бітумного в'яжучого, визначеного в будь-якому з пп. 1-10, з наповнювачами, в якому температура приготування коливається від 140 °C до 180 °C, переважно від 150 °C до 170 °C. 19. Спосіб одержання асфальту за п. 18, в якому температура і бітумного в'яжучого, і наповнювачів під час їх змішування коливається від 140 °C до 180 °C, переважно від 150 °C до 170 °C. 20. Спосіб одержання асфальту за п. 18 або 19, в якому температура обробки під час укладання суміші бітумного в'яжучого і наповнювачів коливається від 120 °C до 160 °C, переважно від 130 °C до 150 °C. 21. Застосування похідної талової олії, вибраної з пеку талової олії, окремо або в суміші, та моноестеру жирної кислоти у бітумному в'яжучому для зниження температур приготування, обробки та/або ущільнення бітумної суміші або для зниження температур приготування та/або обробки асфальту. 22. Застосування бітумного в'яжучого, визначеного в будь-якому з пп. 1-10, для зниження температур приготування, обробки та/або ущільнення бітумної суміші або для зниження температур приготування та/або обробки асфальту. 23. Застосування суміші за п. 12 або асфальту за п. 13 для виробництва матеріалів для поверхневих покриттів для доріг, проїжджих частин, тротуарів, дорожніх мереж, для містобудування, підлог, гідроізоляції будівель або цивільних споруд, зокрема в дорожньому будівництві для виготовлення нижніх шарів основи дорожнього покриття, шарів основи дорожнього покриття, фундаментів, верхніх захисних шарів дорожнього покриття, таких як зв'язуючі шари та/або верхні шари зносу. 50 Комп’ютерна верстка С. Чулій Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 13

ДивитисяДодаткова інформація

Автори російськоюMontpeyroux, Alain, Lapalu, Laurence, Herault, Joel, Thiebaut, Benoit, Devis, Roland

МПК / Мітки

МПК: E01C 7/18, C08K 5/101, C04B 26/26, C04B 24/08

Мітки: в'яжуче, низькотемпературного, одержання, матеріалів, асфальту, покритих, бітумне

Код посилання

<a href="https://ua.patents.su/15-107930-bitumne-vyazhuche-dlya-oderzhannya-nizkotemperaturnogo-asfaltu-abo-pokritikh-materialiv.html" target="_blank" rel="follow" title="База патентів України">Бітумне в’яжуче для одержання низькотемпературного асфальту або покритих матеріалів</a>

Попередній патент: Антитіло проти cxcr4 для лікування інфекції віл

Наступний патент: Свердловинний пристрій

Випадковий патент: Спіральна співвісна антена