Застосування алкоксипохідних титану з атомом бору у структурі як основи композиції для просочення целюлозовмісних матеріалів та виробів на їх основі

Номер патенту: 109570

Опубліковано: 10.09.2015

Автори: Кузьменко Світлана Миколаївна, Скриннік Олег Владиславович, Феденко Альона Олександрівна, Кузьменко Микола Якович

Формула / Реферат

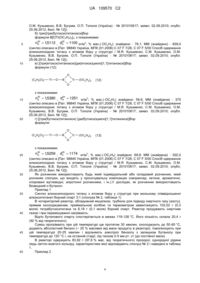

Застосування алкоксипохідних титану з атомом бору у структурі загальної формули (7):

![]()

, (7)

де

або

;

;

(-OR) - однакові або різні аліфатичні, насичені, нормальної чи ізобудови алкоксильні радикали на основі спиртів ряду С1-С4;

як основи композиції для просочення целюлозовмісних матеріалів та виробів на їх основі.

Текст

Реферат: Винахід належить до деревообробної, будівельної, легкої та інших галузей промисловості, а саме, до застосування алкоксипохідних титану з атомом бору у структурі як основи композиції для просочення целюлозовмісних матеріалів та виробів на їх основі. Задачею винаходу є розширення класу сполук, що можуть бути використані як основи композиції для просочення целюлозовмісних матеріалів та виробів на їх основі з метою підвищення їх водовідштовхуючих властивостей та міцності. Поставлена задача досягається застосуванням алкоксипохідних титану з атомом бору у структурі загальної формули (7): B[X] , (7) O де X= O O Ti(OR)3 Ti(OR)3 O Ti(OR)3 або O O Ti(OR)2 Ti(OR)3 ; (-OR) - однакові або різні аліфатичні, насичені, нормальної чи ізобудови алкоксильні радикали на основі спиртів ряду С1-С4; як основи композиції для просочення целюлозовмісних матеріалів та виробів на їх основі. Застосування сполук заявленої формули як основи композиції для просочення целюлозовмісних матеріалів та виробів на їх основі дозволяє підвищити міцність (на 30-67 %), зменшити водопоглинання (на 17-45 % мас.) що, в свою чергу, забезпечує пролонгований термін їх експлуатації. UA 109570 C2 (12) UA 109570 C2 UA 109570 C2 Винахід належить до деревообробної, будівельної, легкої та інших галузей промисловості, а саме, до застосування алкоксипохідних титану з атомом бору у структурі як основи композиції для просочення целюлозовмісних матеріалів та виробів на їх основі. Відоме застосування індивідуальних сполук формули (1): 5 R1O OR2 Si OR4 R3O 10 15 , (1) де R1O, R2O-, R3O-, R4O- - однакові або різні алкоксирадикали нижчих аліфатичних, ароматичних або циклоаліфатичних спиртів або низькомолекулярні продукти їх конденсації; як основи гідрофобізуючої композиції для просочення целюлозовмісних матеріалів та виробів на їх основі [Заявка 8002249 Міжнародна заявка, МКИ А 01 К 67/04; МПК В 27 К 3/34. A process for impregnating cellulosic materials and products hereby obtained / Puehringer J. - № 19800423; опубл. 30.10.80, Бюл. № 9. - 20 с]. Недоліком такої композиції є низька ефективність, яка обумовлена рядом факторів: - для досягнення гідрофобного ефекту потрібна високотемпературна (до 150 °C) тривала (впродовж 6-10 годин) термообробка просоченого матеріалу, що не завжди можливо реалізувати. В умовах вологи повітря, вищевказані алкоксисполуки кремнію будуть поступово гідролізуватися відповідно до реакцій (2, 3): R1O OR2 Si R3O + 4HOH R1OH + R2OH + R3OH + R4OH + Si(OH)4 (2) OR4 SiOH4 SiO2 + 2HOH (3) 20 25 30 Кінцевим продуктом такого гідролізу вихідних сполук (алкоксипохідних кремнію) буде SiO 2. Якщо -OR - це залишки нижчих спиртів, то нижчі спирти, що утворюються під час гідролізу, легко вивітрюються з матеріалу. Якщо -OR - залишки ароматичних або циклоаліфатичних спиртів, то спирти, які виділяються під час гідролізу, мають меншу летючість та залишаються у порах матеріалу довше ніж нижчі спирти. Це надає матеріалу деякий водовідштовхуючий ефект (гідрофобність), проте несуттєвий, та на протязі невеликого проміжку часу. З часом такі сполуки, за рахунок дифузії, будуть випаровуватись у повітря, а водовідштовхуючий ефект буде зменшуватись. При відсутності сильних каталізаторів і термообробки реакція інактивації гідроксильних груп целюлозовмісного матеріалу по схемі (4): Si-OR + HO-C C целюлоза Si-O- C целюлоза + ROH (4) целюлоза Si-O- C целюлоза + H2O (5) і по схемі (5): Si-OH + HO-C C 35 неможливі. 40 Двоокис кремнію, який утворюється при повному гідролізі таких алкоксипохідних кремнію, скоріше сприятиме підвищенню вогнестійкості целюлозовмісних матеріалів, ніж впливатиме на гідрофобність. Проте, через невелику кількість адсорбованого на стадії просочення тетраалкоксисилану та незначну кількості двоокису кремнію, що виникає в процесі гідролізу цих сполук, суттєвого зменшення горючості целюлозовмісного матеріалу не спостерігається. Найбільш близьким по технічній суті та одержаному ефекту до запропонованого винаходу є застосування алкоксипохідних титану формули (6): 1 UA 109570 C2 [(R'O)TiO(3-x)/2(OR)x]n, x=0,1÷3, n=1÷30, 5 10 15 20 25 (6) де RO- - залишок аліфатичного, насиченого, нормальної чи ізобудови алкоксирадикалу ряду С1-С4; R'O- - залишок аліфатичного, насиченого, нормальної чи ізобудови алкоксирадикалу ряду С6-С23; як основи композиції для просочення целюлозовмісних матеріалів та виробів на їх основі, яка включає розчинник (індивідуальний або складовий), який розчиняє заявлений ряд сполук при наступному співвідношенні компонентів, в масових частинах: - алкоксипохідні титану 70,0÷5,0; - розчинник 30,0÷95,0. [Пат. 91969 Україна, МПК (2009) С 07 F 7/28, С 08 G 79/00, С 08 L 85/00. В 27 К 3/34, D 06 М 15/00. Алкоксипохідні титану як гідрофобізатори целюлозовмісних матеріалів і виробів з них та склад композиції для просочення / М.Я. Кузьменко, М.В. Бурмістр, С.М. Кузьменко, О.М. Кузьменко (Україна) - № 200607363; заявл. 03.07.06; опубл 27.09.10, Бюл. № 18.] (ПРОТОТИП). В даному випадку досягненні водовідштовхуючі властивості, просочених такою композицією матеріалів, більш високі ніж в попередньому технічному рішенні, за рахунок наявності в структурі алкоксипохідного титану більш стійких до гідролізу вищих алкоксирадикалів (що мають більшу довжину вуглеводного ланцюга), а також за рахунок можливості протікання реакції переетерифікації з гідроксильними групами целюлози (що призводить до їх інактивації) навіть при нормальних умовах, однак ефект гідрофобізації, який при цьому досягнутий, є недостатнім. Задачею винаходу є розширення класу сполук, що можуть бути використані як основи композиції для просочення целюлозовмісних матеріалів та виробів на їх основі з метою підвищення їх водовідштовхуючих властивостей та міцності. Поставлена задача досягається застосуванням алкоксипохідних титану з атомом бору у структурі загальної формули (7): B[X] O 30 35 40 Ti(OR)3 O O X= де Ti(OR)3 Ti(OR)3 , (7) O O O або Ti(OR)2 Ti(OR)3 (-OR) - однакові або різні аліфатичні, насичені, нормальної чи ізобудови алкоксильні радикали на основі спиртів ряду С1-С4; як основи композиції для просочення целюлозовмісних матеріалів та виробів на їх основі. Відмінною ознакою заявленого винаходу, у порівнянні з ПРОТОТИПом, є застосування алкоксипохідних титану з атомом бору у структурі формули (7) як основи просочувальної композиції, що надає целюлозовмісним матеріалам та виробам (деревина, деревностружкові і деревноволокнисті плити, фанера, шпон, картон, папір, тканина та ін.) більш високі водовідштовхуючі властивості та збільшує їх міцність. При використанні заявленого ряду алкоксипохідних титану з атомом бору у структурі підвищення водовідштовхуючих (гідрофобізуючих) властивостей забезпечуються як за рахунок протікання (у процесі сушки матеріалу після просочення, при підвищених температурах або при нормальних умовах) ряду хімічних реакцій, у які вступають нижчі алкоксирадикали (ряду С 1-С4 за схемами (8-11): OR OR B O Ti OR + HO C B целюлоза O O Ti C целюлоза + ROH (8) OR OR OR OR B O Ti B OR + HOH O Ti OH + ROH OR OR 2 (9) UA 109570 C2 OR OR B O OH + RO Ti Ti O B B O RO O Ti OR OR O Ti O OR O Ti O B + HO C целюлоза B O Ti O + ROH B (10) RO OR OR B O O Ti O RO RO O Ti O RO B + ROH та інші C (11) целюлоза 5 10 15 20 25 з інактивацією гідрофільних гідроксильних груп, так і за рахунок наявності у їх структурі більшої кількості алкоксильних груп ніж у структурі сполук по ПРОТОТИПу, а також реалізації за участі атомів титану та бору більш міцних додаткових координаційних взаємодій та, у більшій кількості, з електрофільними атомами оксигену, у целюлозовмісних матеріалах. Таким чином, за рахунок реалізації ковалентних зв'язків (за реакціями 8-11 та ін. між ланками целюлози і просочувальним агентом), і за рахунок утворенням координаційних фізичних взаємодій між атомами титану і бору та атомом оксигену, що входить до складу ланок целюлози, збільшується не тільки когезійна взаємодія на молекулярному рівні але і адгезійна міцність між просочувальним агентом та субстратом. Свідчень про застосування алкоксипохідних титану з атомом бору у структурі як просочувального агенту для целюлозовмісних матеріалів та виробів на їх основі, в патентній та технічній літературі немає. Спосіб одержання алкоксипохідних титану з атомом бору у структурі, шляхом переетерифікації відповідних алкоксипохідних ортотитанової кислоти борним спиртом та перелік галузей промисловості, у яких можуть бути використані такі речовини оприлюднено у джерелі [Пат. 98840 Україна, МПК (01.2006) С 07 F 7/28, С 07 F 5/00 Спосіб одержання алкоксипохідних титану з атомом бору у структурі / М.Я. Кузьменко, С.М. Кузьменко, О.М. Кузьменко, В.В. Бугрим, О.П. Тополя (Україна) - № 201010617; заявл. 02.09.2010; опубл. 25.06.2012, Бюл. № 12]. Застосування сполук формули (7) як основи просочувальної композиції, що надає целюлозовмісним матеріалам та виробам на їх основі одночасно водовідштовхуючих властивостей та міцності, з патентної і технічної літератури не відомо. Технічне рішення, що заявляється, ілюструється прикладами. Як вихідну сировину для синтезу алкоксипохідних титану з атомом бору у структурі використовували: 3 , - тетраетоксититан ТУ 6-09-3460-77, формули Ті(ОС2Н5)4 nD 15051 ; d 4 1104 кг/м ; % мас. (-ОС4Н9) розраховано 79,0, знайдено - 78,4; 20 20 , , - тетрабутоксититан ТУ 6-09-2738-89, формули Ті(ОС4Н9)4, nD 1 4863 ; nD 15051 3 кг/м ; % мас. (-ОС4Н9) розраховано 85,93, знайдено - 85,40; - борний спирт ГОСТ 9656-75, формули В(ОН)3. Як приклади просочувальних композицій, що містять титаналкоксивмісні сполуки використовують: а) Як базовий варіант: Не просочені промислові зразки целюлозовмісних матеріалів б) По ПРОТОТИПу: Як прототип вибрано тетрабутоксититан, як родоначальник заявленого ряду сполук та найбільш близьке по технічній суті рішення. Використовують тетрабутоксититан по ТУ 6 09 2738-989, формули Тi(ОС4Н9)4, 20 30 35 40 20 20 nD 1 4863 ; d20 993 кг/м3; % мас. (-ОС4Н9) розраховано 85,93, знайдено - 85,40; , 4 Як дослідні приклади вихідних алкоксипохідних титану з атомом бору у структурі в заявленій просочувальній композиції використовують: а) трис[три(етокси)титанокси]бор формули В[ОТі(ОС2Н5)3]3; з показниками: 45 20 nD 15315 , d20 1172 кг/м3; % мас.(-ОС2Н5): знайдено - 66,3; MM (знайдено) , 4 613(синтез описано в [Пат. 98840 Україна, МПК (01.2006) С 07 F 7/28, С 07 F 5/00 Спосіб одержання алкоксипохідних титану з атомом бору у структурі / М.Я. Кузьменко, С.М. Кузьменко, 3 UA 109570 C2 О.М. Кузьменко, В.В. Бугрим, О.П. Тополя (Україна) - № 201010617; заявл. 02.09.2010; опубл. 25.06.2012, Бюл. № 12]); б) трис[три(бутокси)титанокси]бор формули В[ОТі(ОС4Н9)3]3; з показниками: 5 10 20 nD 15112 , d20 1100 кг/м3; % мас.(-ОС4Н9): знайдено - 76,1; MM (знайдено) - 839,0 , 4 (синтез описано в [Пат. 98840 Україна, МПК (01.2006) С 07 F 7/28, С 07 F 5/00 Спосіб одержання алкоксипохідних титану з атомом бору у структурі / М.Я. Кузьменко, С.М. Кузьменко, О.М. Кузьменко, В.В. Бугрим, О.П. Тополя (Україна) - № 201010617; заявл. 02.09.2010; опубл. 25.06.2012, Бюл. № 12]); в) [{три(етокси)титанокси){ди(етокси)цикло[1,1]титанокси}]бор формули (12): O (C2H5O)3 Ti O B Ti (OC2H5)2 (12) O з показниками: 15 20 20 nD 15380 ; d20 1251 кг/м3; % мас.(-ОС2Н5) знайдено: 59,6; MM (знайдена) - 375 , 4 (синтез описано в [Пат. 98840 Україна, МПК (01.2006) С 07 F 7/28, С 07 F 5/00 Спосіб одержання алкоксипохідних титану з атомом бору у структурі / М.Я. Кузьменко, С.М. Кузьменко, О.М. Кузьменко, В.В. Бугрим, О.П. Тополя (Україна) - № 201010617; заявл. 02.09.2010; опубл. 25.06.2012, Бюл. № 12]); г) [{три(бутокси)титанокси) {ди(бутокси)цикло[1,1]титанокси}]бор формули: O (C4H9O)3 Ti O B Ti (OC4H9)2 (13) O з показниками: 25 30 35 40 45 50 20 nD 15259 ; d20 1174 кг/м3; % мас.(-ОС4Н9) знайдено: 69,8; MM (знайдена) - 522,0 , 4 (синтез описано в [Пат. 98840 Україна, МПК (01.2006) С 07 F 7/28, С 07 F 5/00 Спосіб одержання алкоксипохідних титану з атомом бору у структурі / М.Я. Кузьменко, С.М. Кузьменко, О.М. Кузьменко, В.В. Бугрим, О.П. Тополя (Україна) - № 201010617; заявл. 02.09.2010; опубл. 25.06.2012, Бюл. № 12]); Як розчинник використовують будь який індивідуальний або складовий розчинник, який розчиняє сполуки, що входять у просочувальну композицію (наприклад: кетони, ароматичні, хлоровані вуглеводні, апротонні розчинники, і ін.).У дослідах, як розчинник використовують безводний н-бутанол. Приклад 1 Синтез алкоксипохідного титану з атомом бору у структурі при мольному співвідношенні алкоксититанат:борний спирт 3:1 (сполука № 2, таблиця 1) В чотиригорлий реактор, обладнаний мішалкою, трубкою для підводу інертного газу (азоту), прямим охолоджувачем, приймальною колбою та термометром завантажують 102,02 г (0,3 моля) тетрабутоксититана та 6,18 г (0,1 моля) борний спирт. Реактор продувають інертним газом і при перемішуванні нагрівають. Відгін бутилового спирту спостерігається в межах 118-128 °C. Його кількість склала 20,4 г (92 % від теоретичного). Суміш прогрівають при цій температурі ще протягом 30 хвилин, охолоджують до 50-60 °C, додають абсолютний бензол (~ 25 % масових від маси продукту в реакторі), гомогенізують при цій температурі 20-25 хвилин і відганяють азеотроп бензолу з залишком бутанолу при температурі до 120 °C і, на останній стадії, під тиском 2-5 мм рт. ст (до постійної маси). В реакторі одержують 83,92 г (97,6 % мас. від теоретичного) прозорої, однорідної рідини ледь світло-жовтого кольору, характеристики якої відповідають сполуці № 2 і наведені в таблиці 1. Приклад 2 4 UA 109570 C2 5 10 15 20 25 Синтез алкоксипохідного титану з атомом бору у структурі при мольному співвідношенні алкоксититанат:борний спирт 2:1 (сполука № 4, таблиця 1) В чотиригорлий реактор, обладнаний мішалкою, трубкою для підводу інертного газу (азоту), прямим охолоджувачем, приймальною колбою та термометром завантажують 68,07 г (0,2 моля) тетрабутоксититана та 6,18 г (0,1 моля) борний спирт. Реактор продувають інертним газом і при перемішуванні нагрівають. Відгін бутилового спирту спостерігається в межах 118-128 °C. Його кількість склала 21,11 г (95 % від теоретичного). Суміш прогрівають при цій температурі ще протягом 30 хвилин, охолоджують до 50-60 °C додають абсолютний бензол (~ 25 % масових від маси продукту в реакторі), гомогенізують при цій температурі 20-25 хвилин і відганяють азеотроп бензолу з залишком бутанолу при температурі до 120 °C і, на останній стадії, під тиском 2-5 мм рт. ст (до постійної маси). В реакторі одержують 51,0 г (98,0 % мас. від теоретичної) прозорої, однорідної рідини ледь жовтого-червоного кольору, характеристики якої відповідають сполуці № 4 і наведені в таблиці 1 Фізико-хімічні константи сполук, які використовували у якості основи просочувальних розчинів заявленої рецептури, наведені у табл. 1. У таблиці 1: - сполука № 1 характеризує собою приклад алкоксипохідного титану з атомом бору в структурі у якого в якості алкоксигруп з'єднаних з атомом титану наявні етоксигрупи (дев'ять груп); - сполука № 2 характеризує собою приклад алкоксипохідного титану з атомом бору в структурі у якого в якості алкоксигруп з'єднаних з атомом титану виступають бутоксигрупи (дев'ять груп); - сполука № 3 характеризує собою приклад алкоксипохідного титану з атомом бору в структурі у якого в якості алкоксигруп з'єднаних з атомом титану виступають етоксигрупи (п'ять груп) і одночасно циклічна структура типу O O B Ti O 30 ; - сполука № 4 характеризує собою приклад алкоксипохідного титану з атомом бору в структурі у якого в якості алкоксигруп з'єднаних з атомом титану виступають бутоксигрупи (п'ять груп) і одночасно циклічна структура типу O O 35 40 45 50 B Ti O ; - сполука № 5 є родоначальником заявленого ряду сполук та являє собою приклад алкоксипохідного титану у якого в якості алкоксигруп з'єднаних з атомом титану виступають бутоксигрупи. Склади дослідних розчинів і по ПРОТОТИПу наведені в таблиці № 2. В таблиці 2 - склади № 1-6 характеризує собою просочуючі розчини на основі сполуки № 2 табл. 1 різної концентрації (від 5 до 50 % мас. відповідно на 95-50 % мас. розчинника); - склади № 5, № 7, № 8 характеризують собою просочуючі розчини на основі сполук № 2, № 1 та № 4 табл. 1 при оптимальній їх концентрації (30 % мас.) - склад № 9 характеризує собою приклад просочуючого розчину на основі суміші сполук № 2 і № 4 табл. 1 при їх рівномасовому співвідношенні та оптимальній концентрації у розчиннику. Для зручності аналізу одержаних результатів нумерація дослідів в таблицях 2, 3, 4 та 5 однакові. Як зразки базових целюлозовмісних матеріалів використовують зразки деревостружкової плити (на сечовиноформальдегідній смолі), деревоволокнистої плити (одержаної за сухим способом з добавкою сечовиноформальдегідної смоли), фанери (тришарова на сечовиноформальдегідній смолі), деревини (осика), паперу (фільтрувальний), тканини (бязь) виготовлені промисловим способом. Просочувальні композиції (як по ПРОТОТИПу, так і дослідні) одержують шляхом розчинення відповідних алкоксипохідних титану або алкоксипохідні титану з атомом бору у структурі (згідно номера композиції) у розчиннику. У дослідах, як розчинник використовували бутанол (безводний). 5 UA 109570 C2 5 10 15 20 25 30 35 40 45 50 55 Просочення зразків целюлозовмісних матеріалів (дослідних, базових і по ПРОТОТИПу) проводять за наступною технологією: У ванну з підігрітим до 60 °C просочувальним розчином (нагрітий розчин має більш низьку густину, а тому легше та на більшу глибину проникає в пори деревини, деревних плит, фанери, шпону, паперу, тканини - тобто забезпечує більшу ступінь просочення і адсорбції сполук розчину; аналогічний ефект дає і попередній нагрів зразків матеріалів до 60÷65 °C) поміщають підготовлені дослідні зразки таким чином, щоб розчин повністю їх покривав і витримують в такому стані на протязі 300 с. Зразки деревини, шпону та фанери витримують при зазначених вище умовах протягом 20 хв. Після цього зразки виймають, дають стекти залишкам розчину (до припинення краплепадіння із зразка - приблизно 1-2 хвилини). Для більш швидкого отримання порівняльних результатів, зразки витримують на повітрі у витяжній шафі 2-3 години, для випаровування з них у повітря основної частини розчинника та летких речовин, а потім піддають термообробці у термошафі при температурі 100 °C протягом 6 годин. Після термообробки зразки виймають з термошафи та охолоджують при кімнатній температурі протягом 24 годин. Тільки після цього зразки випробовують за показниками, що зазначені нижче. Просочувальні композиції можуть бути використані при температурах 15-20 °C, проте, в такому випадку, хімічні реакції повністю закінчуються приблизно через 10 діб, і тільки після зазначеного терміну, оброблені просочувальним розчином, матеріали та вироби набувають комплекс властивостей, що гарантує їх тривалу і більш ефективну експлуатацію. У випадку витримки просочених зразків у кімнатних умовах, їх піддають випробуванням по відповідним показникам тільки через 10 діб, коли процеси затвердження вже практично припиняються. Дослідження зразків, як базового, так і по ПРОТОТИПу або дослідних, по тим чи іншим показникам, проводили у відповідності з діючими ГОСТ, а саме: - міцність при статичному вигині: - для деревини ГОСТ 16483.3-84; - для деревностружкових плит ГОСТ 10635-78; - для деревноволокнистих плит ГОСТ 19592-80; - для фанери ГОСТ 10638-78; - міцність на розрив: - для паперу ГОСТ 13525.1-79; - для тканини ГОСТ 3813-72; - водопоглинання; - для деревини ГОСТ 16483.20-72; - для деревностружкових плит ГОСТ 10634-78; - для деревноволокнистих плит ГОСТ 19592-80; - для фанери ГОСТ 9621-72; - водорозбухання по товщині; - для деревини ГОСТ 161483.35-88; - для деревностружкових плит ГОСТ 10634-78; - для деревноволокнистих плит ГОСТ. 19592-80; - для фанери ГОСТ 9621-72; - поверхнева густина; - для паперу ГОСТ 13139-88; - для тканини ГОСТ 3811-72; Всі показники міцності одержували з використанням розривної машини марки РМ-250 при швидкості руху затискачів 20 мм/хв. Для оцінки стійкості до дії вологи використовують: 3 - зразки тришарової деревностружкової плити промислового виробництва (густина 720 кг/м товщина 16 мм, виготовленої з використанням сечовиноформальдегідної смоли марки КФ-МТ): а) для дослідження міцності при статичному вигині - розміром 250×50×16 мм; б) для дослідження водопоглинання та водорозбухання по товщині і витрати просочувального агента - розміром 100×100×16 мм; - зразки деревноволокнистої плити промислового виробництва ("сухого" способу 3 виготовлення, марки ТС гр.Б, щільністю 800 кг/м та товщиною 2,5 мм) розміром 100×100×2,5 мм для дослідження водопоглинання та водорозбухання по товщині і витрати просочувального агенту; 3 - зразки деревини (осика, густина 430 кг/м ) розміром 30×30×60 мм для дослідження водопоглинання, водорозбухання по товщині і визначення витрати просочуючого агенту; 6 UA 109570 C2 5 10 15 20 25 30 35 40 45 50 55 60 - зразки фанери промислового виробництва (марка ФК товщиною 4 мм виготовлена з вільхового шпону з'єднаного сечовиноформальдегідною смолою марки КФ-МТ) розміром 145×60×4,0 мм для дослідження водопоглинання, водорозбухання по товщині і визначення витрати просочуючого агенту; - зразки паперу (фільтрувальний, без зольний "біла стрічка" ТУ 6-09-1678-95) розміром 100×30 мм для дослідження водопоглинання і витрати просочувального агенту; - зразки тканини ("бязь" ГОСТ 29298-92, з щільністю 106 г/м) розміром 150×30 мм для дослідження міцності при розтягуванні і витрати просочуючого агенту. В усіх випадках ефективність підвищення водовідштовхуючих властивостей, водостійкості целюлозовмісних матеріалів, що піддавали випробуванням, оцінюють за величиною водопоглинання, водорозбухання по товщині, за витратою просочувального агента і за міцністю зразків на статичний вигин або розтяг Водопоглинання оцінюють за відношенням маси вологи, що поглинув зразок (після його попереднього просоченням розчином, термообробки та кондиціонування) витриманий у дистильованій воді при температурі 20 °C протягом 24 год. та маси зразка до експерименту, відображене у відсотках. Витрату просочувального агенту визначають за різницею у масі зразка після просочення та термообробки і масою вихідного зразка віднесеною до маси вихідного зразка і відображену у відсотках. Збереження міцності після витримки зразків у воді при температурі 20 °C на протязі 24 годин розраховували як відношення міцності зразків після витримки їх у воді до міцності у кімнатносухому стані відображену у відсотках. В таблиці 3: У таблиці № 3 наведені фізико-механічні характеристики целюлозовмісних матеріалів просочених як дослідними складами так і складом по ПРОТОТИПу. Дослідні склади № 1-6 характеризують властивості різних видів целюлозовмісних матеріалів (на прикладі ДСтП і ДВП) просочених розчином на основі сполуки № 2 табл. 1 при різній їх концентрації. Представлені дані свідчать про те, що оптимальною концентрацією просочуючого розчину на основі сполуки № 2 табл. 1 є 30 % мас. (дослідний склад № 5). Крім того фізико-механічні властивості целюлозовмісних матеріалів, просочених дослідними складами, в усіх випадках, переважають властивості аналогічних матеріалів просочених складом за ПРОТОТИПом. Наприклад, для зразків ДСтП: - водопоглинання зразків ДСтП просочених дослідними складами № 1-6 (табл. № 2) становить від 46,3 % мас. до 39,3 % мас. відповідно, проти 48, 2 % мас. для ПРОТОТИПу та 84,0 % мас. для базових зразків (тобто зменшення водопоглинання у порівнянні з базовим зразком становить від 37,7 % мас. до 44,7 % мас. для дослідних складів № 1-6 (табл. № 3) та 35,8 % мас. для ПРОТОТИПу); - межа міцності при статичному вигині після просочення, затверднення та витримки зразків ДСтП у воді для дослідних складів № 1-6 (табл. № 2) становить від 5,2 МПа до 7,2 МПа, проти5,0 МПа для ПРОТОТИПу та 3,4 МПа для базових зразків (тобто збільшення міцності у вологому стані в порівнянні з базовим зразком становить від 52,9 % до 111,8 % для дослідних складів № 1-6 (табл. № 3) та 47,1 % для ПРОТОТИПу); Для зразків ДВП: - водопоглинання зразків ДВП просочених дослідними складами № 1-6 (табл. № 2) становить від 35,0 % мас. до 26,2 % мас. відповідно, проти 36,0 % мас. для ПРОТОТИПу та 42,0 % мас. для базових зразків (тобто зменшення водопоглинання у порівнянні з базовим зразком становить від 7,0 % мас. до 15,8 % мас. для дослідних складів № 1-6 (табл. № 3) та 6,0 % мас. для ПРОТОТИПу); - межа міцності при статичному вигині після просочення, затверднення та витримки зразків ДВП у воді для дослідних складів № 1-6 (табл. № 2) становить від 5,1 МПа до 8,7 МПа, проти 4,5 МПа для ПРОТОТИПу та 0 МПа (руйнування зразка без можливості фіксації руйнуючого зусилля) для базових зразків. Аналогічні результати, за іншим фізико-механічним характеристиками, демонструють зразки целюлозовмісних матеріалів просочені дослідними складами № 1-6. Як бачимо з наведених даних (таблиця № 3), збільшення концентрації просочувального розчину (на прикладі сполуки № 2 табл. 1) вище 30 % мас. не суттєво впливає на підвищення фізико-механічних властивостей просочених целюлозовмісних матеріалів (на прикладі деревостружкових та деревноволокнистих плит сухого способу виробництва). Виходячи з цього подальше дослідження складів № 7-9 проводили з використанням їх у вигляді 30 % мас. розчинів. 7 UA 109570 C2 5 10 15 20 25 30 35 40 45 50 55 60 Крім того, з таблиці № 3 бачимо, що при використанні як основи просочувальних складів заявленого ряду сполук, в усіх випадках, отримують більш міцніші матеріали з меншим водопоглинанням та водорозбуханням, тобто з більшим ресурсом роботи в екстремальних умовах з підвищеною вологістю. В таблиці 4: У таблиці № 4 наведені фізико-механічні характеристики целюлозовмісних матеріалів просочених як дослідними складами при оптимальній їх концентрації (30 % мас.) так і складом по ПРОТОТИПу. - склади № 5, № 7, № 8 характеризують фізико-механічні властивості різних видів целюлозовмісних матеріалів, просочених 30 % мас. розчинами на основі сполук № 2, № 1 та № 4 відповідно (табл. 1); - склад № 9 характеризує фізико-механічні властивості різних видів целюлозовмісних матеріалів просочених розчином на основі суміші вихідних сполук № 2 і № 4 табл. 1 при їх рівномасовому співвідношенні, та при оптимальній концентрації у розчиннику (30 % мас). Дані, представлені у таблиці 4, свідчать про те, що целюлозовмісні матеріали, які просочені дослідними складами, в усіх випадках мають більш високі фізико механічні характеристики ніж базові зразки таких матеріалів та зразки просочені дослідним складом за ПРОТОТИПОм. Наприклад, для зразків ДВП: - водопоглинання зразків ДВП просочених дослідними складами становить 26,0 % мас. (склад № 5 табл. № 2), 25,2 % мас. (склад № 7 табл. № 2), 28,6 % мас. (склад № 8 табл. № 2) та 26,0 % мас. (склад № 9 табл. № 2), проти 36,0 % мас. для ПРОТОТИПу та 42,0 % мас. для базових зразків (тобто зменшення водопоглинання у порівнянні з базовим зразком становить від 13,4 % мас. до 16,8 % мас. для дослідних складів та 6 % мас. для ПРОТОТИПу); - межа міцності при статичному вигині для зразків ДВП просочених дослідними складами становить 28,4 МПа (склад № 5 табл. № 2), 29,1 МПа (склад № 7 табл. № 2), 26,0 МПа (склад № 8 табл. № 2) та 26,7 МПа (склад № 9 табл. № 2), проти 22,4 МПа для ПРОТОТИПу та 17,4 МПа для базових зразків (тобто збільшення межі міцності при статичному вигині у порівнянні з базовим зразком становить від 49,4 % до 67,2 %для дослідних складів та 28,7 % для ПРОТОТИПу). Для зразків деревини: - водопоглинання зразків деревини просочених дослідними складами становить 51,0 % мас. (склад № 5 табл. № 2), 50,0 % мас. (склад № 7 табл. № 2), 56,0 % мас. (склад № 8 табл. № 2) та 53,0 % мас. (склад № 9 табл. № 2), проти 56,8 % мас. для ПРОТОТИПу та 73,0 % мас. для базових зразків (тобто зменшення водопоглинання у порівнянні з базовим зразком становить від 17,0 % мас. до 23,0 % мас. для дослідних складів та 16,2 % мас. для ПРОТОТИПу); - межа міцності при статичному вигині для зразків деревини просочених дослідними складами становить 105,6 МПа (склад № 5 табл. № 2), 106,4 МПа (склад № 7 табл. № 2), 102,7 МПа (склад № 8 табл. № 2) та 103,2 МПа (склад № 9 табл. № 2), проти 97,3 МПа для ПРОТОТИПу та 82,1 МПа для базових зразків (тобто збільшення межі міцності при статичному вигині у порівнянні з базовим зразком становить від 25,1 до 29,6 % для дослідних складів та 18,5 % для ПРОТОТИПу). Для зразків паперу фільтрувального: - водопоглинання зразків паперу фільтрувального просоченого дослідними складами становить 47,0 % мас. (склад № 5 табл. № 2), 46,1 % мас. (склад № 7 табл. № 2), 52,4 % мас. (склад № 8 табл. № 2) та 49,6 % мас. (склад № 9 табл. № 2), проти 65,1 % мас. для ПРОТОТИПу та 71,0 % мас. для базових зразків (тобто зменшення водопоглинання у порівнянні з базовим зразком становить від 18,6 % мас. до 24,9 % мас. для дослідних складів та 5,9 % мас. для ПРОТОТИПу); - межа міцності при розтягуванні для зразків паперу фільтрувального просоченого дослідними складами становить 13,6 МПа (склад № 5 табл. № 2), 13,8 МПа (склад № 7 табл. № 2), 10,4 МПа (склад № 8 табл. № 2) та 11,8 МПа (склад № 9 табл. № 2), проти 9,4 МПа для ПРОТОТИПу та 8,4 МПа для базових зразків (тобто збільшення межі міцності при розтягуванні у порівнянні з базовим зразком становить від 23,8 % до 64,3 % для дослідних складів та 11,9 % для ПРОТОТИПу). Аналогічні результати демонструють інші целюлозовмісні матеріали просочені розчинами сполук заявленого ряду. Бачимо (з таблиці № 4), що просочені дослідними складами матеріали мають на 30 % - 67 % вищу міцність та на 17-45 % менше водопоглинання у порівнянні з базовим варіантом (в залежності від матеріалу), що забезпечує більш тривалий термін їхньої роботи в екстремальних умовах. 8 UA 109570 C2 5 10 15 В таблиці 5 наведені фізико-механічні властивості зразків деревностружкової плити, просочених складом № 5 і витриманих: - на протязі 8 годин при 100 °C (склад № 5); - на протязі 10 діб при кімнатних умовах (склад № 5а). Як бачимо, суттєвої різниці між термообробленими та витриманими при кімнатних умовах зразками немає (наприклад водопоглинання зразків ДСтП просочених складом № 5 та № 5а становить 39,6 % мас. та 44,3 % мас. відповідно), що свідчить про те, що розроблені просочувальні склади можна використовувати як при нормальних умовах, без витрати енергоресурсів, так і при підвищеній температурі, з метою інтенсифікації отвердження композиції. Впровадження даної розробки легко реалізувати в умовах будівельного майданчика або будь-якого підприємства, з використанням приладів, які використовують для нанесення лакофарбових матеріалів. Синтез алкоксипохідних титану з атомом бору у структурі можна легко реалізувати на будьякому хімічному підприємстві, яке виробляє поліестерні лаки. У даний час, ООО "НВП Укрполімерхімпромсинтез" м. Дніпропетровськ виробляє невеликі партії окремих алкоксипохідних титану з атомом бору у структурі для проведення розширених робіт на зацікавлених підприємствах. Таблиця 1 Умови синтезу і фізико-хімічні константи використаних алкоксититанатів з атомом бору у структурі Властивості одержаних алкоксититанатів з атомом бору в структурі Умови синтезу № Борний Відгін Вихід від п/п Алкоксититанат Співвідношення 20 спирт спирту в Структурна формула теоретичного, nD (AT) АТ:БС (БС) межах, °C % мас. 1 Ті(ОС2Н5)4 В(ОН)3 3:1 105-125 В[ОТі(ОС2Н5)3]3 98,2 1,5315 2 Ті(ОС4Н9)4 В(ОН)3 3:1 118-128 В[ОТі(ОС4Н9)3]3 97,6 1,5112 96,9 1,5380 98 1,5259 1,4863 3 Ті(ОС2Н5)4 В(ОН)3 B 2:1 105-125 O Ti(OC2 H5 )2 O O 4 Ті(ОС4Н9)4 В(ОН)3 B 2:1 115-130 Ti(OC2 H5 )3 O Ti(OC4 H9 )2 O O 5 Ті(ОС4Н9)4 Ti(OC4 H9 )3 Ті[ОС4Н9]4 20 Продовження таблиці 1 Умови синтезу і фізико-хімічні константи використаних алкоксититанатів з атомом бору у структурі Властивості одержаних алкоксититанатів з атомом бору в структурі № п/п 20 4 кг/м Тпл, °C 1 1172,1 2 1100,0 d , 3 Вміст - OR % мас. Вміст Ті % мас. Вміст В % мас. Молекулярна маса Знайд. Обчисл. Знайд. Обчисл. 66,3 66,67 23,4 23,65 1,7 1,78 613,0 607,8 76,1 76,45 16,8 16,71 1,3 1,26 839,0 859,9 9 Знайд. Обчисл. Знайд. Обчисл. UA 109570 C2 3 1252,0 59,6 59,29 25,1 25,24 2,9 2,85 375,0 379,7 4 1174,3 69,8 70,25 18,5 18,43 2,13 2,08 522,0 519,8 5 993,0 85 85,93 14,15 14,09 348,0 340,0 Таблиця 2 Дослідні і по ПРОТОТИПу просочуючі склади, в мас. % № п/п 1 1 2 3 4 5 Компоненти ПРОТОТИП 2 3 70,0 30,0 бутанол тетрабутоксититан сполука № 1 табл. 1 сполука № 2 табл. 1 Сполука № 4 табл. 1 №1 4 95,0 5,0 №2 5 90,0 10,0 №3 6 85,0 15,0 Дослідні склади №4 №5 №6 7 8 9 80,0 70,0 50,0 20,0 30,0 50,0 №7 10 70,0 30,0 №8 11 70,0 30,0 №9 12 70,0 15,0 15,0 Таблиця 3 Фізико-механічні властивості зразків целюлозовмісних матеріалів просочених складами по ПРОТОТИПу і дослідних № 1-6 № Показник Базовий ПРОТОТИП Дослідні склади* №1№2№3№4№5№6 5 6 7 8 9 10 1 2 3 4 2 деревностружкова плита на сечовино-формальдегідній смолі 3 Вміст адсорбованої речовини, % мас. 5,5 5,2 5,3 53 5,4 5,4 Водопоглинання зразків після просочення, 4 затверднення та витримки у воді при 20 °C, 84,0 48,2 46,3 45,8 42,6 41,1 39,6 % мас Розбухання зразків по товщині після 5 просочення, затверднення та витримки у 19,0 14,2 13,9 13,6 12,5 10,9 9,3 воді при 20 °C, % після просочення та 6 9,5 11,0 10,9 11,4 12,1 12,9 13,6 затверднення Межа міцності після просочення, при статичному затверднення та 7 вигині, Мпа 3,4 5,0 5,2 5,8 6,3 6,8 7,2 витримки у воді при 20 °C протягом 24 год. Відсоток збереження міцності після 8 35,8 45,5 47,7 50,9 52,1 52,7 52,9 витримки у воді при 20 °C протягом 24 год. 9 Крайовий кут змочування, градуси 102 108 108 114 121 129 136 10 древноволокниста плита виготовлена за сухим способом виробництва 11 Вміст адсорбованої речовини, % мас. 5,9 5,3 5,5 5,6 5,7 5,8 Водопоглинання зразків після просочення, 12 затверднення та витримки у воді при 20 °C, 42,0 36,0 35,0 34,3 32,7 30,1 26,0 % мас Розбухання зразків по товщині після 13 просочення, затверднення та витримки у 24,6 20,7 18,5 17,0 14,8 11,2 10,3 воді при 20 °C, % 10 6,8 39,3 9,1 13,8 7,2 52,2 136 6,9 26,2 10,5 UA 109570 C2 Продовження таблиці 3 після просочення та затверднення Межа міцності після просочення, при статичному затверднення та 15 вигині, Мпа витримки у воді при 20 °C протягом 24 год. Відсоток збереження міцності після 16 витримки у воді при 20 °C протягом 24 год. 17 Крайовий кут змочування, градуси * для дослідних складів № 1-6 у якості змінного (табл. 1) 14 9,8 22,4 20,9 21,8 24,6 27,5 28,4 28,5 0,0 4,5 5,1 6,2 7,2 8,4 8,7 8,7 0,0 20,1 24,4 28,4 29,3 30,5 30,6 30,5 94 103 100 102 102 104 106 110 фактора виступає концентрація сполуки № 2 Таблиця 4 Фізико-механічні властивості зразків целюлозовмісних матеріалів просочених складами по ПРОТОТИПу і дослідних № Показник Базовий ПРОТОТИП Дослідні склади №5 №7 №8 №9 5 6 7 8 1 2 3 4 2 деревностружкова плита на сечовино-формальдегідній смолі 3 Вміст адсорбованої речовини, % мас. 5,5 5,4 Водопоглинання зразків після просочення, 4 затверднення та витримки у воді при 20 °C, % 84,0 48,2 39,6 мас Розбухання зразків по товщині після 5 просочення, затверднення та витримки у воді 19,0 14,2 9,3 при 20 °C, % після просочення та 6 Межа міцності при 9,5 11,0 13,1 затверднення після просочення, статичному вигині, затверднення та 7 3,4 5,0 7,2 Мпа витримки у воді при 20 °C протягом 24 год. Відсоток збереження міцності після витримки 8 35,8 45,5 55,0 у воді при 20 °C протягом 24 год. 9 Крайовий кут змочування, градуси 102 108 136 10 древноволокниста плита виготовлена за сухим способом виробництва 11 Вміст адсорбованої речовини, % мас. 5,9 5,8 Водопоглинання зразків після просочення, 12 затверднення та витримки у воді при 20 °C, % 42,0 36,0 26,0 мас. Розбухання зразків по товщині після 13 просочення, затверднення та витримки у воді 24,6 20,7 10,3 при 20 °C, % після просочення та 14 17,4 22,4 28,4 затверднення Межа міцності при після просочення, статичному вигині, затверднення та 15 Мпа 0,0 4,5 83 витримки у воді при 20 °C протягом 24 год. Відсоток збереження міцності після витримки 16 0,0 20,1 29,2 у воді при 20 °C протягом 24 год. 17 Крайовий кут змочування, градуси 94 103 106 18 фанера ФК (вільха) 19 Вміст адсорбованої речовини, % мас. 4,7 4,8 11 5,5 5,4 5,4 39,0 44,0 40,7 9,1 12,3 9,4 13,6 11,4 12,5 7,6 6,9 7,3 55,9 60,5 58,4 138 137 135 5,7 5,6 5,8 25,2 28,6 26,0 10,1 17,5 10,8 29,1 26,0 26,7 8,7 6,8 7,3 29,9 26,2 27,3 107 106 105 4,7 4,9 4,8 UA 109570 C2 Продовження таблиці 4 Водопоглинання зразків після просочення, 20 затверднення та витримки у воді при 20 °C, % мас Розбухання зразків по товщині після 21 просочення, затверднення та витримки у воді при 20 °C, % після просочення та 22 затверднення Межа міцності при після просочення, статичному вигині, затверднення та 23 Мпа витримки у воді при 20 °C протягом 24 год. Відсоток збереження міцності після витримки 24 у воді при 20 °C протягом 24 год. 25 Крайовий кут змочування, градуси 26 деревина (осика) 27 Вміст адсорбованої речовини, % мас. Водопоглинання зразків після просочення, 28 затверднення та витримки у воді при 20 °C, % мас Розбухання зразків по товщині після 29 просочення, затверднення та витримки у воді при 20 °C, % після просочення та 30 затверднення Межа міцності при після просочення, статичному вигині, затверднення та 31 Мпа витримки у воді при 20 °C протягом 24 год. Відсоток збереження міцності після витримки 32 у воді при 20 °C протягом 24 год. 33 Крайовий кут змочування, градуси 34 тканина (бязь) 35 Вміст адсорбованої речовини, % мас. Водопоглинання зразків після просочення, 36 затверднення та витримки у воді при 20 °C, % мас Розбухання зразків по товщині після 37 просочення, затверднення та витримки у воді при 20 °C, % після просочення та 38 затверднення Межа міцності при після просочення, розтягуванні, Мпа затверднення та 39 витримки у воді при 20 °C протягом 24 год. Відсоток збереження міцності після витримки 40 у воді при 20 °C протягом 24 год. 41 Крайовий кут змочування, градуси 42 папір фільтрувальний 43 Вміст адсорбованої речовини, % мас. Водопоглинання зразків після просочення, 44 затверднення та витримки у воді при 20 °C, % мас Розбухання зразків по товщині після 45 просочення, затверднення та витримки у воді при 20 °C, % 12 48,3 39,1 29,5 28,0 35,6 32,4 7,9 6,7 5,1 5,0 7,4 5,8 91,0 99,3 118,7 119,5 108,1 111,6 34,0 40,2 53,3 54,2 47,2 50,1 37,4 40,5 44,9 45,4 43,7 44,9 69 95 107 108 105 105 3,8 4,9 4,8 4,8 4,8 73,0 56,8 51,0 50,0 56,0 53,0 4,4 2,7 1,7 1,6 2,1 1,9 82,1 97,3 105,6 106,4 102,7 103,2 50,8 60,5 73,7 74,2 69,7 71,9 61,9 62,2 69,8 69,7 67,9 69,7 87 99 102 105 102 103 12,0 11,2 11,0 11,0 11,1 67,0 54,0 47,4 46,3 50,0 48,1 28,8 25,1 20,6 19,9 22,7 21,8 19,0 22,4 27,6 27,8 24,3 26,2 15,7 18,6 20,6 22,9 18,9 20,1 82,6 83,0 74,6 82,4 77,8 76,7 82 96 105 108 104 106 24,0 24,6 23,9 24,4 24,1 71,0 65,1 47,0 46,1 52,4 49,6 19,3 16,3 10,5 10,1 12,0 11,4 UA 109570 C2 Продовження таблиці 4 після просочення та затверднення Межа міцності при після просочення, розтягуванні, Мпа затверднення та 47 витримки у воді при 20 °C протягом 24 год. Відсоток збереження міцності після витримки 48 у воді при 20 °C протягом 24 год. 49 Крайовий кут змочування, градуси 46 8,4 9,4 13,6 13,8 10,4 11,8 3,2 4,5 6,4 6,9 4,7 5,1 38,1 47,9 47,1 50,0 45,2 43,2 25 80 79 81 79 80 Таблиця № 5 Порівняльні дані властивостей просочених зразків деревностружкових плит на прикладі складу № 2 табл. № 2 № Базовий Показники п/п зразок 1 2 3 3 Вміст адсорбованої речовини, % мас. Водопоглинання зразків після просочення, 4 84,0 затверднення та витримки у воді при 20 °C, % мас. Розбухання зразків по товщині після просочення, 5 19,0 затверднення та витримки у воді при 20 °C, % 6 Межа міцності після просочення та затверднення 9,5 при після просочення, затверднення та 7 статичному витримки у воді при 20 °C протягом 3,4 вигині, Мпа 24 год. Відсоток збереження міцності після витримки у воді 8 35,8 при 20 °C протягом 24 год. 9 Крайовий кут змочування, град 102,0 * Склад 5 - затверджений при 100 С на протязі 8 годин ** Склад 5а - затверджений у кімнатних умовах на протязі 10 діб 4 5,4 Склад № 5а** 5 5,4 39,6 44,3 93 10,9 13,1 12,7 7,2 6,0 55,0 47,2 136,0 130,0 Склад № 5* ФОРМУЛА ВИНАХОДУ 5 Застосування алкоксипохідних титану з атомом бору у структурі загальної формули (7): B[X] , (7) O де 10 X= O O Ti(OR)3 Ti(OR)3 O Ti(OR)3 або O O Ti(OR)2 Ti(OR)3 ; (-OR) - однакові або різні аліфатичні, насичені, нормальної чи ізобудови алкоксильні радикали на основі спиртів ряду С1-С4; як основи композиції для просочення целюлозовмісних матеріалів та виробів на їх основі. Комп’ютерна верстка Г. Паяльніков Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 13

ДивитисяДодаткова інформація

Автори англійськоюKuzmenko Mykola Yakovych, Kuzmenko Svitlana Mykolaivna

Автори російськоюКузьменко Николай Яковлевич, Кузьменко Светлана Николаевна

МПК / Мітки

МПК: D21H 25/02, B27K 3/36, D06M 13/50

Мітки: титану, застосування, просочення, основі, алкоксипохідних, целюлозовмісних, структури, композиції, бору, матеріалів, виробів, атомом

Код посилання

<a href="https://ua.patents.su/15-109570-zastosuvannya-alkoksipokhidnikh-titanu-z-atomom-boru-u-strukturi-yak-osnovi-kompozici-dlya-prosochennya-celyulozovmisnikh-materialiv-ta-virobiv-na-kh-osnovi.html" target="_blank" rel="follow" title="База патентів України">Застосування алкоксипохідних титану з атомом бору у структурі як основи композиції для просочення целюлозовмісних матеріалів та виробів на їх основі</a>

Попередній патент: Пристрій і спосіб ремонту пошкодження підводної ділянки стіни резервуара або басейну

Наступний патент: Спосіб лікування раку кровотворної системи із застосуванням фородезину в комбінації з бендамустином, а також фармацевтична композиція та комплект, що їх містять

Випадковий патент: Пристрій для контролю вібрації машин